70418 skanuj0012 (186)

Dla niektórych materiałów (np. żeliwo) wykres ściskania już prawie od samego początku ma charakter krzywoliniowy, nie można więc mówić wtedy o stałym współczynniku sprężystości podłużnej przy ściskaniu. Dla celów praktycznych operuje się jednak średnią wartością współczynnika l\..

KSZTAŁTY, WYMIARY I WYKONANIE PRÓBEK

Do statycznej próby ściskania metali używa się próbek w kształcie walca. Średnica pierwotna próbki d0 zależy od wymiarów i kształtu materiału, z którego pobrano odcinki prób, oraz od maksymalnej siły ściskającej maszyny wytrzymałościowej. Polska Norma PN-57/H-04320 zaleca stosowanie próbek o średnicy 10, 20 lub 30 mm. Wysokość próbek h do próby statycznej zwykłej powinna wynosić /? = 1,5 cl0. Wyznaczenie Ec, Rc0Ct, i Rc n 2 wymaga stosowania próbek o długości co najmniej trzykrotnie większej od średnicy pierwotnej. Od stosunku h/d0 zależy stan odkształcenia próbki. Wiąże się to ściśle z siłami tarcia, które powstają między powierzchniami czołowymi próbki a płytami maszyny wytrzymałościowej. Tarcic powoduje powstanie trój kierunkowego stanu naprężenia, który przejawia się w nierównomiernym odkształceniu próbki. Zalecana wysokość próbek h = 3</0 do wyznaczenia J?c0_0, i ^l0 2, a nawet h = 10c/0 przy określaniu Ev podyktowana jest wymiarami i możliwością ustawienia przyrządów pomiarowych, jak na przykład tensometru (usterkowego Martensa. Duża długość umożliwia wytworzenie jednoosiowego stanu naprężenia przynajmniej w części środkowej próbki, ale jednocześnie stwarza niebezpieczeństwo wyboczenia się próbki.

Stawiane są również pewne wymagania dotyczące wykonania próbek. Jednym z ważniejszych wymagań jest równoległość płaszczyzn czołowych (podstaw) oraz ich prostopadłość do osi próbki. Poza tym wszystkie powierzchnie próbek - szczególnie podstawy -- powfnny być dokładnie obrobione (zalecane jest szlifowanie tych powierzchni).

MASZYNA WYTRZYMAŁOŚCIOWA I PRZYRZĄDY DO POMIARU SKRÓCEŃ

Próbę ściskania przeprowadza się bądź przy użyciu zwykłych pras hydraulicznych, bądź na uniwersalnych maszynach wytrzymałościowych wyposażonych w silomicrz i urządzenie samopiszące, które rejestruje wykres ściskania. Schemat uniwersalny maszyny wytrzymałościowej podany jest w ćwiczeniu I — próba statyczna zwykła rozciągania metali. Co się tyczy płyt dociskowych, to ich powierzchnie powinny być polerowane i twardsze od badanych próbek. W przeciwnym razie wyniki prób ulegną zasadniczemu zniekształceniu na skutek plastycznego odkształcenia się płyt, które utrudnia rozszerzanie się próbki oraz wyklucza dalsze użytkowanie płyt. Jedna z płyt dociskowych powinna mieć przegub kulisty, który eliminuje punktowy styk między płytą a podstawą próbki oraz ułatwia równomierne przyleganie. Środek krzywizny czaszy przegubu kulistego powinien pokrywać się zc środkiem powierzchni styku z próbką. Płyty bez przegubu kulistego muszą mieć odpowiednie zamocowanie i prowadzenie zapewniające równoległość ich ustawienia podczas próby.

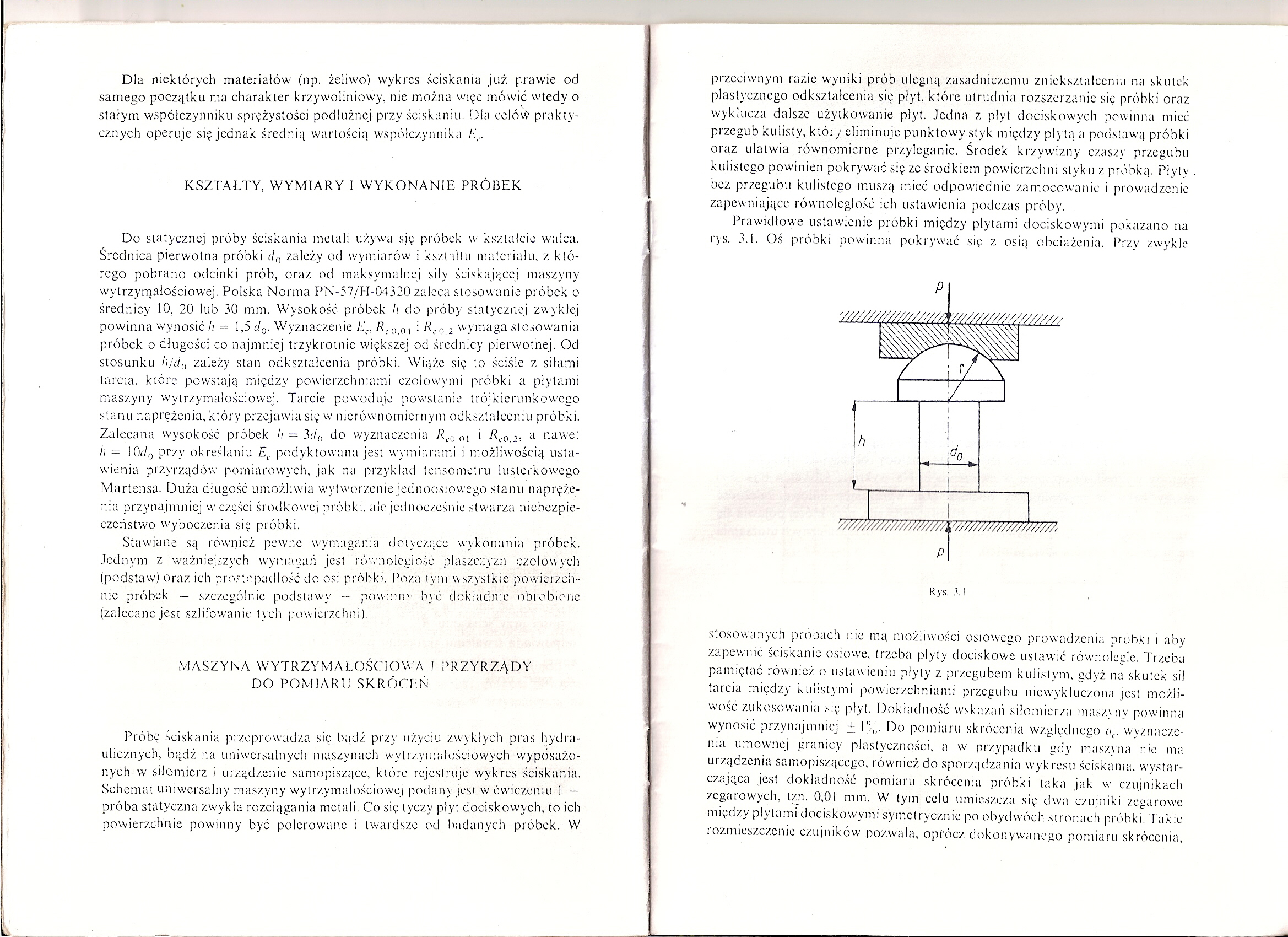

Prawidłowe ustawienie próbki między płytami dociskowymi pokazano na rys. 3.1. Oś próbki powinna pokrywać się z osią obciążenia. Przy zwykle

Rys. 3.1

stosowanych próbach nic ma możliwości osiowego prowadzenia próbki i aby zapewnić ściskanie osiowe, trzeba płyty dociskowe ustawić równolegle. Trzeba pamiętać również o ustawieniu płyty z przegubem kulistym, gdyż na skutek sil tarcia między kulistymi powierzchniami przegubu niewykluczona jest możliwość zukosownnia się płyt. Dokładność wskazań silomicr/a maszyny powinna wynosić przynajmniej ± 1%. Do pomiaru skrócenia względnego nr wyznaczenia umownej granicy plastyczności, a w przypadku gdy maszyna nie ma urządzenia samopiszącego, również do sporządzania wykresu ściskania, wystarczająca jest dokładność pomiaru skrócenia próbki taka jak w czujnikach zegarowych, tzn. 0,01 mm. W tym celu umieszcza się dwa czujniki zegarowe między płytami dociskowymi symetrycznie po obydwóch stronach próbki. Takie rozmieszczenie czujników pozwala, oprócz dokonywanego pomiaru skrócenia,

Wyszukiwarka

Podobne podstrony:

skanuj0012 (186) Dla niektórych materiałów (np. żeliwo) wykres ściskania już prawie od samego począt

skanuj0021 Dla niektórych materiałów (np. żeliwo) wykres ściskania już prawie od samego początku ma

71577 skanuj0021 Dla niektórych materiałów (np. żeliwo) wykres ściskania już prawie od samego począt

CCF20091007�019 Dla niektórych materiałów (np. żeliwo) wykres ściskania już prawie od samego początk

skanuj0021 Dla niektórych materiałów (np. żeliwo) wykres ściskania już prawic od samego początku ma

26316 skanuj0010 (375) Din niektórych materiałów (ftp. żeliwo) wykres ściskaniu już prawic od samego

skanuj0288 (4) Wartość HB dla niektórych materiałów stosowanych na koła zębate podano w tablicy 11.8

Mechanika#1 Naprężenia dopuszczalne dla niektórych materiałów konstrukcyjnych (do obliczeń wstępnych

6 (178) Współczynniki tarcia dla niektórych materiałów Materiały (pary tarciowa) P Pi na

więcej podobnych podstron