254 (3)

Proszek ścierny o ziarnistości 0,3+0,4 mm podawany jest zwykle z wydajnością 0,1-5-1,5 kg/min. Do cięcia bardzo twardych materiałów używany jest proszek ścierny z węglika boru. Dysze do cięcia czystą wodą wykonywane są z szafiru sztucznego (A1203), natomiast dysze ogniskujące z węglika tytanu. Trwałość dysz z szafiru wynosi 200+500 godz.

Cięcie strumieniem wody z dodatkiem proszku ściernego wymaga użycia dysz z węglików, których trwałość wynosi tylko 2+4 godz. Stosowane są również dysze diamentowe, których trwałość dochodzi do 1000 godz. ^--

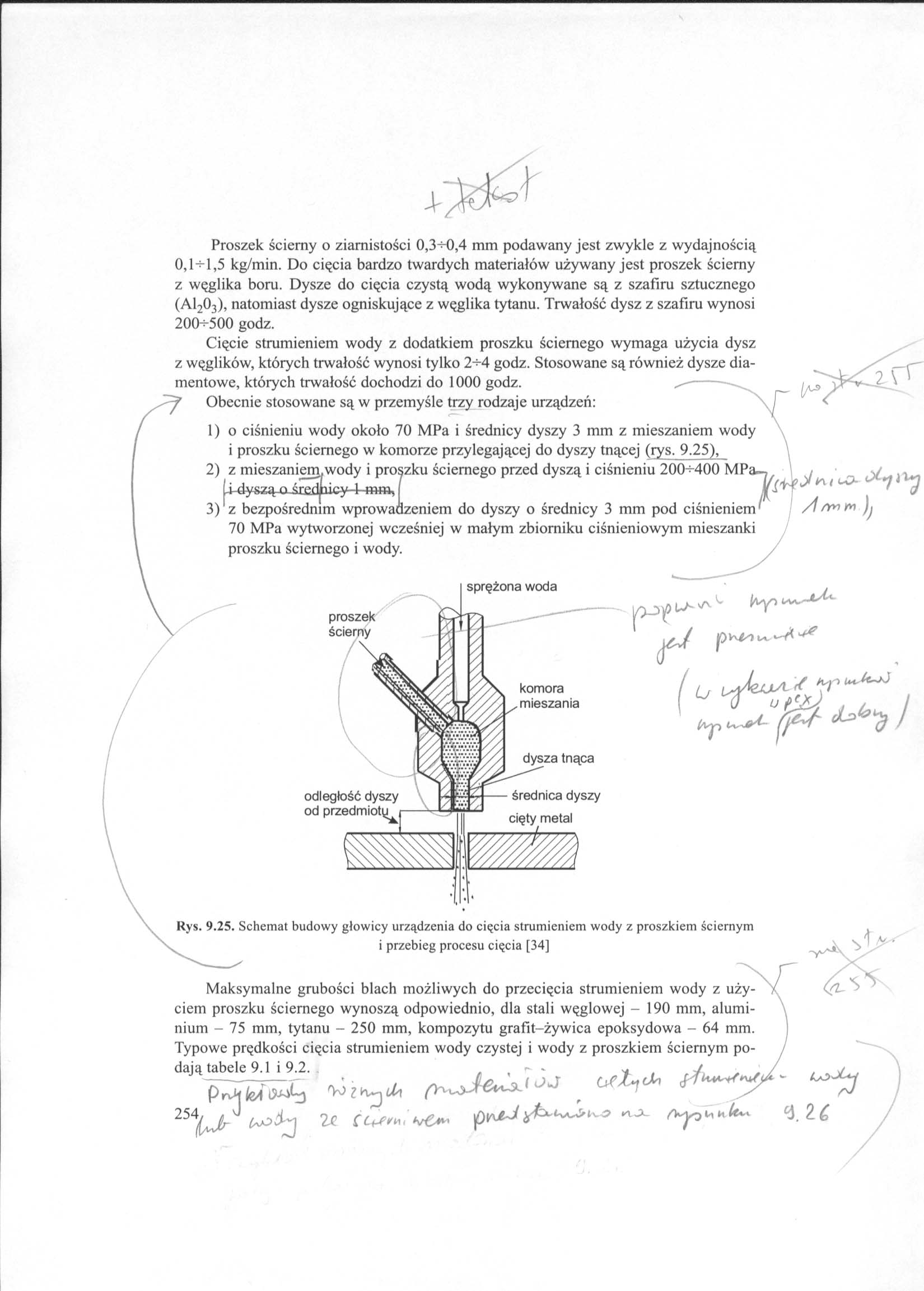

Obecnie stosowane są w przemyśle trzy rodzaje urządzeń:

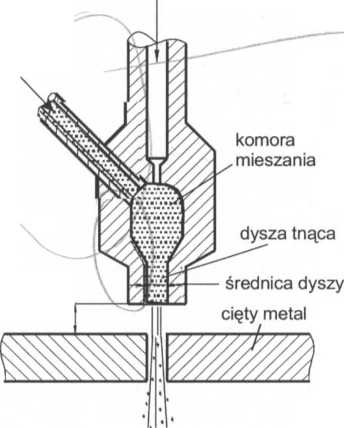

1) o ciśnieniu wody około 70 MPa i średnicy dyszy 3 mm z mieszaniem wody i proszku ściernego w komorze przylegającej do dyszy tnącej (rys. 9.25),

2) z mieszaniem.wody i proszku ściernego przed dyszą i ciśnieniu 200+400 MPa~ | i dyszą o średnicy4 mm, I

3) z bezpośrednim wprowadzeniem do dyszy o średnicy 3 mm pod ciśnieniem 70 MPa wytworzonej wcześniej w małym zbiorniku ciśnieniowym mieszanki proszku ściernego i wody.

2\-r

/! /m m ),

>)

sprężona woda

proszek

ścierny

odległość dyszy od przedmioty^,

Rys. 9.25. Schemat budowy głowicy urządzenia do cięcia strumieniem wody z proszkiem ściernym

i przebieg procesu cięcia [34]

u

tabele 9.1 i 9.z. . . , , J

25%Jr" 2C ĆC<Sv*,\re** ^

Maksymalne grubości blach możliwych do przecięcia strumieniem wody z użyciem proszku ściernego wynoszą odpowiednio, dla stali węglowej - 190 mm, aluminium - 75 mm, tytanu - 250 mm, kompozytu grafit-żywica epoksydowa - 64 mm. Typowe prędkości cięcia strumieniem wody czystej i wody z proszkiem ściernym podają tabele 9.1 i 9.2.

Wyszukiwarka

Podobne podstrony:

zawracane do procesu, frakcja właściwa {</>= 2-5 mm) podawana jest do mieszalnika, gdzie nastę

W tej postaci wzór (17) jest zwykle podawany w tablicach do tyczenia krzywych, lecz do obliczeń bez

61335 Skrypt PKM 1 00133 266 266 a po ponownym wykorzystaniu (8.21) Wyrażenie (8.25) zwykle podawane

choroszy30 330 Docieranie jest obróbką ścierną, w której rolę narzędzia spełnia luźny proszek ściern

image 085 Jednorodny szyk liniowy anten 85 dużej liczbie elementów jest zwykle chęć uzyskania właśni

Zdj?cie0116 Podawanie i dawki I mg soli barowej ■ 100IU podawana jest i v up. l ut - krwiaki p.

skanuj0026 (112) Rozdział 7. Wybrane choroby zakaźne 143 W czasie trwania choroby stan pacjenta jest

img069 69 Rozdział 5. Sieci CP & zatem wraz z każdym wektorem wejściowym X podawany jest wektor

Spoiny I jednostronne stosuje się do grubości 4 mm. Blachy o grubości 4-^8 mm (jeśli jest możliwość

więcej podobnych podstron