choroszy'6

276

Kolejność operacji w poszczególnych fazach procesu jest zróżnicowana w zależności zarówno od kształtu przedmiotu i przyjętego materiału wejściowego, jak i od przewidywanej obróbki cieplnej i jej rodzaju.

Ze względu na kształt wałów rozróżnia się wałki stopniowe pełne, wałki stopniowe z otworem osiowym oraz wałki gładkie. Wśród wałów stopniowych pełnych odrębną grupę tworzą wałki z krótkim otworem osiowym. Dla nich operację wykonania otworu osiowego umieszcza się po obróbce kształtującej lub na końcu procesu. Po obróbce kształtującej wałka następuje operacja dodatkowa „szlifowanie zgrubne” niektórych powierzchni walcowych wałka (tzw. szyjek), które służą jako dodatkowe bazy do wykonania otworu osiowego. W drugim przypadku jest obrabiany najpierw cały wałek i sprawdzany, ustala się go w kłach, a dopiero potem wykonuje otwór osiowy i likwiduje tym samym podstawową bazę, jaką jest nakiełek. Operacja ta jest kłopotliwa, ponieważ stwarza niebezpieczeństwo uszkodzenia dokładnie obrobionych powierzchni zewnętrznych.

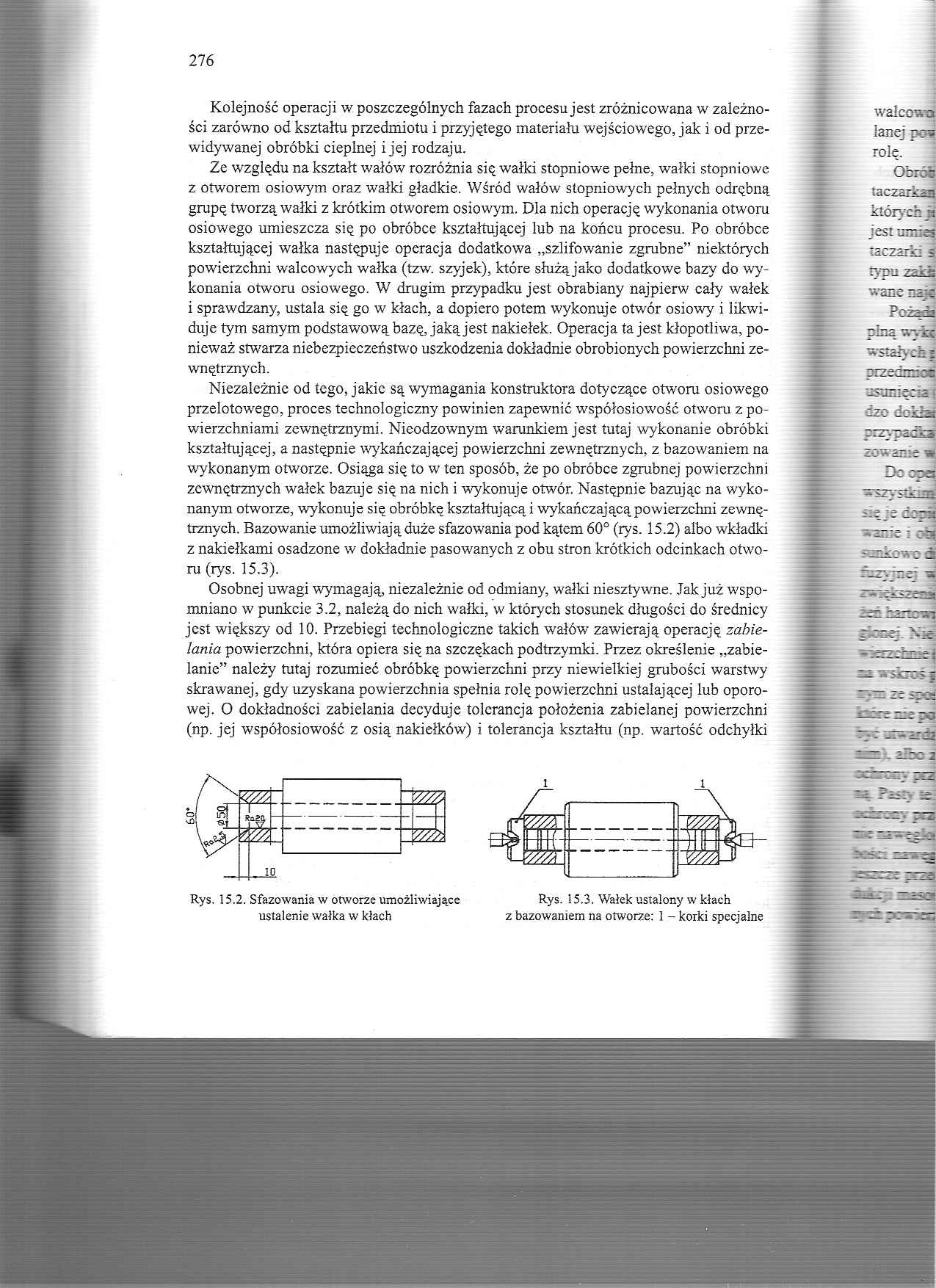

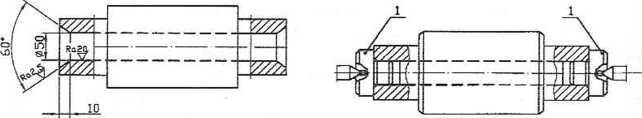

Niezależnie od tego, jakie są wymagania konstruktora dotyczące otworu osiowego przelotowego, proces technologiczny powinien zapewnić współosiowość otworu z powierzchniami zewnętrznymi. Nieodzownym warunkiem jest tutaj wykonanie obróbki kształtującej, a następnie wykańczającej powierzchni zewnętrznych, z bazowaniem na wykonanym otworze. Osiąga się to w ten sposób, że po obróbce zgrubnej powierzchni zewnętrznych wałek bazuje się na nich i wykonuje otwór. Następnie bazując na wykonanym otworze, wykonuje się obróbkę kształtującą i wykańczającą powierzchni zewnętrznych. Bazowanie umożliwiają duże sfazowania pod kątem 60° (rys. 15.2) albo wkładki z nakiełkami osadzone w dokładnie pasowanych z obu stron krótkich odcinkach otworu (rys. 15.3).

Osobnej uwagi wymagają, niezależnie od odmiany, wałki niesztywne. Jak już wspomniano w punkcie 3.2, należą do nich wałki, w których stosunek długości do średnicy jest większy od 10. Przebiegi technologiczne takich wałów zawierają operację zabielania powierzchni, która opiera się na szczękach podtrzymki. Przez określenie „zabielanie” należy tutaj rozumieć obróbkę powierzchni przy niewielkiej grubości warstwy skrawanej, gdy uzyskana powierzchnia spełnia rolę powierzchni ustalającej lub oporowej. O dokładności zabielania decyduje tolerancja położenia zabielanej powierzchni (np. jej współosiowość z osią nakiełków) i tolerancja kształtu (np. wartość odchyłki

Rys. 15.2. Sfazowania w otworze umożliwiające ustalenie wałka w kłach

Rys. 15.3. Wałek ustalony w kłach z bazowaniem na otworze: 1 - korki specjalne

Wyszukiwarka

Podobne podstrony:

Charakterystyka statyczna łuku elektrycznego jest to zależność napięcia od natężenia w kolejnych faz

Zdjęcie0110 (8) p**9 pro* CzC na* istfl 1 tak dZ7 ko ąp odmienną rolę w poszczególnych fazach proces

Niestety realizacja tego procesu jest niezwykle skomplikowana zarówno dla człowieka jak i dla maszyn

9* Dany jest wykres zależności temperatury od dostarczonego ciepła dla 1 kg lodu, którego początkowa

Wstęp Budowa lasu jest zróżnicowana. W zależności od nasłonecznienia i wilgotności gleby, rosną

Rodzaje sieci działań: Proste (sekwencyjne) - kolejność realizacji poszczególnych operacji jest ściś

skanuj0017 (203) Charakter i przebieg poszczególnych procesów transportowych w handlu zagranicznym j

Lista kroków algorytmu. ■ Kolejność opisywania poszczególnych operacji nie

Moc czynna układu trójfazowego jest równa sumie mocy w poszczególnych fazach tj. Ma+Pb+Pc Pa =

Pytania 1 1. Co to jest obraz 2. Z jakich operacji składa się pr

DSC02894 (3) Analiza procesu obsługi klienta. Celem jest: -przegląd poszczególnych etapów procesu ob

więcej podobnych podstron