choroszy52

352

stali jest zwykły wałek żeliwny zaopatrzony w rowki prawo- lub lewoskrętne do rozprowadzania zawiesiny z proszkiem ściernym.

Nieodzownym warunkiem uzyskania dużej dokładności docierania jest, aby:

a) docierak wchodził w otwór zawsze z pewnym wciskiem - dlatego należy stosować kilka docieraków o średnicach stopniowanych, np. co 10 pm,

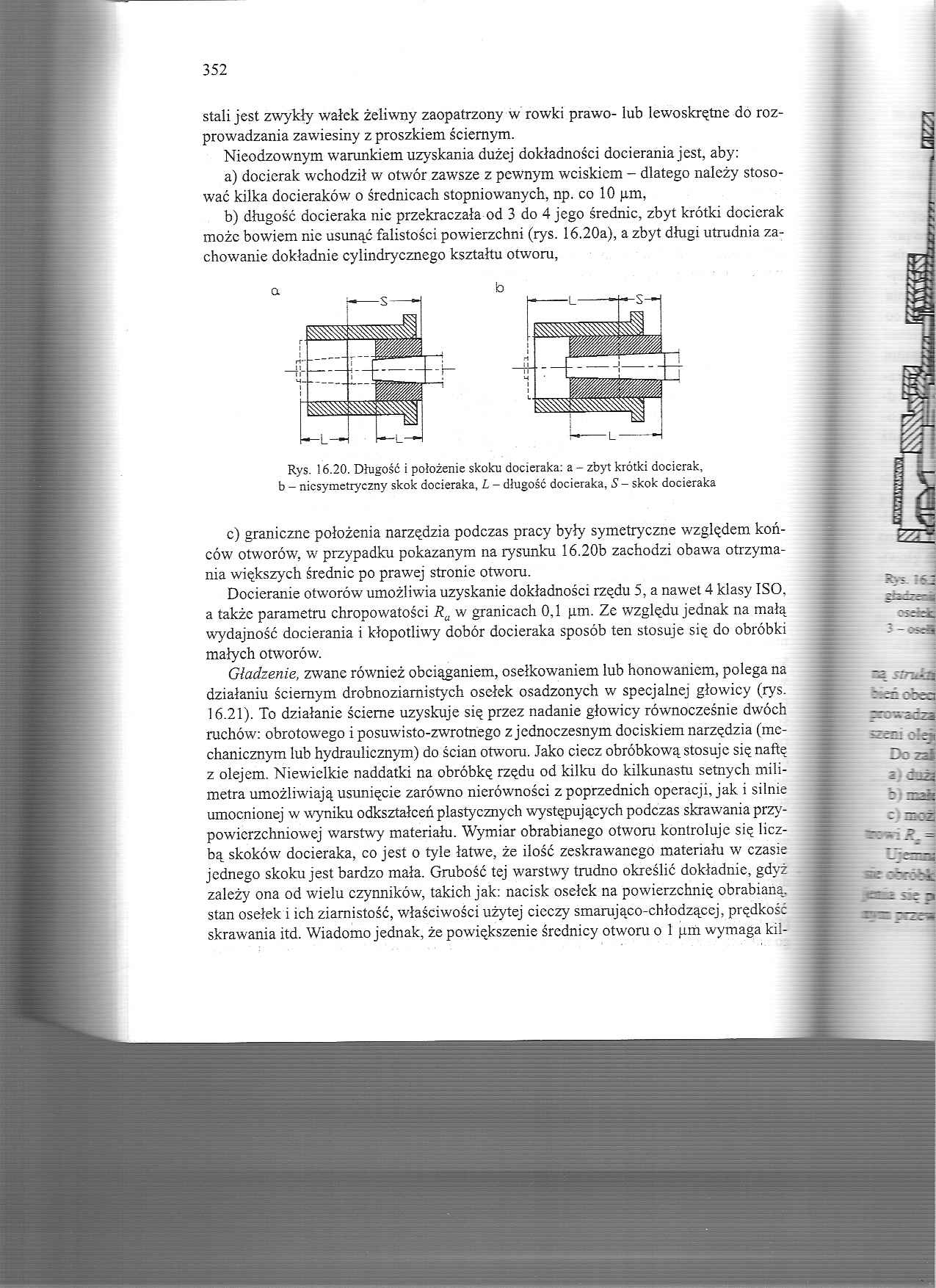

b) długość docieraka nic przekraczała od 3 do 4 jego średnic, zbyt krótki docierak może bowiem nic usunąć falistości powierzchni (rys. 16.20a), a zbyt długi utrudnia zachowanie dokładnie cylindrycznego kształtu otworu,

a b

Rys. 16.20. Długość i położenie skoku docieraka: a - zbyt krótki docierak, b - niesymetryczny skok docieraka, L - długość docieraka, S - skok docieraka

c) graniczne położenia narzędzia podczas pracy były symetryczne względem końców otworów, w' przypadku pokazanym na rysunku 16.20b zachodzi obawa otrzymania większych średnic po prawej stronie otworu.

Docieranie otworów umożliwia uzyskanie dokładności rzędu 5, a nawet 4 klasy ISO. a także parametru chropowatości Ra w granicach 0,1 pm. Ze względu jednak na małą wydajność docierania i kłopotliwy dobór docieraka sposób ten stosuje się do obróbki małych otworów.

Gładzenie, zwane również obciąganiem, osełkowaniem lub honowaniem, polega na działaniu ściernym drobnoziarnistych osełek osadzonych w specjalnej głowicy (rys. 16.21). To działanie ścierne uzyskuje się przez nadanie głowicy równocześnie dwóch mchów: obrotowego i posuwisto-zwrotnego z jednoczesnym dociskiem narzędzia (mechanicznym lub hydraulicznym) do ścian otworu. Jako ciecz obróbkową stosuje się naftę z olejem. Niewielkie naddatki na obróbkę rzędu od kilku do kilkunastu setnych milimetra umożliwiają usunięcie zarówno nierówności z poprzednich operacji, jak i silnie umocnionej w wyniku odkształceń plastycznych występujących podczas skrawania przypowierzchniowej warstwy materiału. Wymiar obrabianego otworu kontroluje się liczbą skoków docieraka, co jest o tyle łatwe, że ilość zeskrawanego materiału w czasie jednego skoku jest bardzo mała. Grubość tej warstwy trudno określić dokładnie, gdyż zależy ona od wielu czynników, takich jak: nacisk osełek na powierzchnię obrabianą, stan osełek i ich ziarnistość, właściwości użytej cieczy smarująco-chłodzącej, prędkość skrawania itd. Wiadomo jednak, że powiększenie średnicy otwuru o 1 pm wymaga kil-

Wyszukiwarka

Podobne podstrony:

choroszy!7 217 łatwiejszy jest wybór narządzi, skuteczniejsza nowa ich konstrukcja lub korzystniejsz

PC020622 Dla większości leków stężenie to jest jednak nieznane, podobnie jak często nieznane lub nie

choroszyQ1 511 przekładni pasowej pokazanego na rysunku 22.41. Jednostką bazową jest tu wałek 2. Na

skanuj0031 (118) jakości; w Polsce produkcja tych stali jest nieznaczna — w latach 1982-83 stanowiła

Image598 jest zwykłym tłumieniem na skutek rezystancji linii. Rezystancja przewodu jest niezależna o

Hartowność stali. Hartowność stali, jest to zdolność do tworzenia struktury martenzytycznej.

21.3. Hartowność stali. Hartowność stali, jest to zdolność do tworzenia struktury martenzytycznej.

1. Logistyka prodii<cji • Jest umiejscowiona między logistyką zaopatrzenia a

Rozdział 1. Programowanie liniowe Preferowanym formatem wprowadzania danych jest zwykły skoroszyt,

12 (6) Wpływ wodoru na własności stali jest zdecydowanie ujemny. Rozpuszcza się on stosunkowo łatwo

Zdjecia 0430 15- Nerka: A. jest objęta B. Nadnercze pr Q zaopatr

47 (5) Parametry procesu trawienia Przyczyny powstawania kruchości potiawicnnoj stali jest; . Niewła

więcej podobnych podstron