choroszy99

399

a) właściwych odległości i wzajemnego położenia osi otworów,

b) prostopadłości powierzchni czołowych do osi otworu,

c) dokładności otworów.

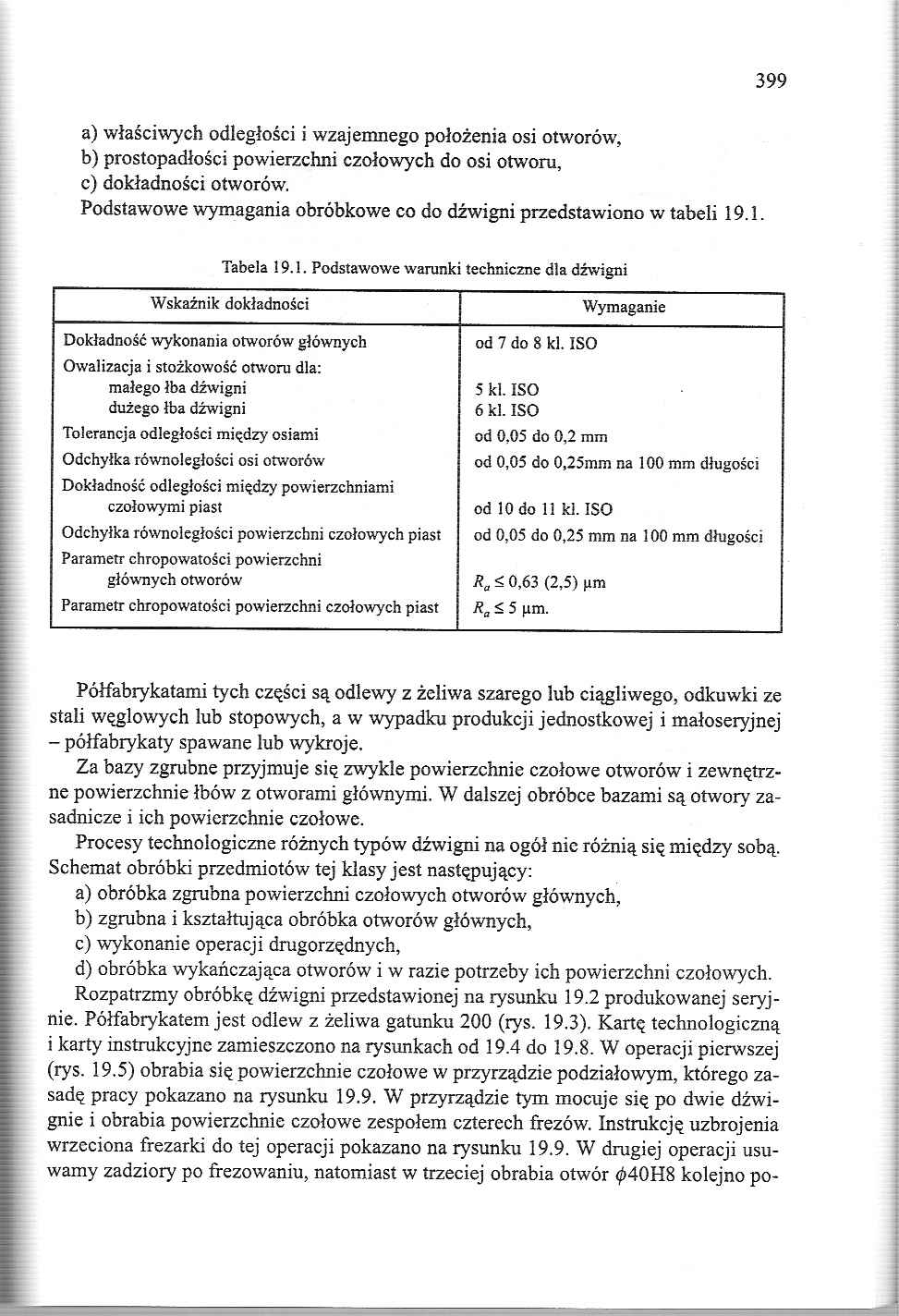

Podstawowe wymagania obróbkowe co do dźwigni przedstawiono w tabeli 19.1.

Tabela ! 9.1. Podstawowe warunki techniczne dla dźwigni

|

Wskaźnik dokładności |

Wymaganie |

|

Dokładność wykonania otworów głównych |

od 7 do 8 kl. ISO |

|

Owalizacja i stożkowość otworu dla: małego łba dźwigni |

5 kl. ISO |

|

dużego łba dźwigni |

6 kl. ISO |

|

Tolerancja odległości między osiami |

od 0,05 do 0,2 mm |

|

Odchyłka równoległości osi otworów |

od 0,05 do 0,25mm na 100 mm długości |

|

Dokładność odległości między powierzchniami czołowymi piast |

od 10 do 11 kl. ISO |

|

Odchyłka równoległości powierzchni czołowych piast |

od 0,05 do 0,25 mm na 100 mm długości |

|

Parametr chropowatości powierzchni głównych otworów |

Ra < 0,63 (2,5) pm |

|

Parametr chropowatości powierzchni czołowych piast |

Ra < 5 pm. |

Półfabrykatami tych części są odlewy z żeliwa szarego lub ciągliwego, odkuwki ze stali węglowych lub stopowych, a w wypadku produkcji jednostkowej i małoseryjnej - półfabrykaty spawane lub wykroje.

Za bazy zgrubne przyjmuje się zwykle powierzchnie czołowe otworów i zewnętrzne powierzchnie łbów z otworami głównymi. W dalszej obróbce bazami są otwory zasadnicze i ich powierzchnie czołowe.

Procesy technologiczne różnych typów dźwigni na ogół nic różnią się między sobą. Schemat obróbki przedmiotów tej klasy jest następujący:

a) obróbka zgrubna powierzchni czołowych otworów głównych,

b) zgrubna i kształtująca obróbka otworów głównych,

c) wykonanie operacji drugorzędnych,

d) obróbka wykańczająca otworów i w razie potrzeby ich powierzchni czołowych.

Rozpatrzmy obróbkę dźwigni przedstawionej na rysunku 19.2 produkowanej seryjnie. Półfabrykatem jest odlew z żeliwa gatunku 200 (rys. 19.3). Kartę technologiczną i karty instrukcyjne zamieszczono na rysunkach od 19.4 do 19.8. W operacji pierwszej (rys. 19.5) obrabia się powierzchnie czołowe w przyrządzie podziałowym, którego zasadę pracy pokazano na rysunku 19.9. W przyrządzie tym mocuje się po dwie dźwignie i obrabia powierzchnie czołowe zespołem czterech frezów. Instrukcję uzbrojenia wrzeciona frezarki do tej operacji pokazano na rysunku 19.9. W drugiej operacji usuwamy zadziory po frezowaniu, natomiast w trzeciej obrabia otwór 04OH8 kolejno po-

Wyszukiwarka

Podobne podstrony:

choroszyB9 429 429 Rys. 20.29. Korygowanie położenia osi otworów wytaczanych D2, nieco mniejszą od D

Warunki wzajemnego położenia osi □ (LL-LW) warunek libelli □

P1013971 Wzajemne położenie osi chwilowego niebieskiego ukłądu odniesienia i chwilowego ziemskiego u

3. Podział PZ ze względu na wzajemne położenie osi: Przekładnie równoległe Przekładnie kątowe,

Wzajemne położenie osi zICRF i zITRF oraz wektora prędkości y<o*) P _ chw Yitwichwilowej ITRF -

Wzajemne położenie osi zICRF i zITRF oraz wektora prędkości y<o*) P _ chw Yitwichwilowej ITRF -

choroszyA1 411 e) prostopadłości powierzchni czołowych do osi otworów, f)

332 (7) lenia wzajemnego położenia punktów brakuje trzech obserwacji {np. odległości). Taką też wart

Zdjęcia 0031 S. Wskazać właściwe położenie osi obojętnej dla przekroju w kształcie prostokąta obciąż

img060 2 8. Wskazać właściwe położenie osi obojętnej dla przekroju w kształcie prostokąta obciążoneg

skanuj0014 (147) Moment bezwładności trójkąta: I = I - [x2dm m Odległość paska od osi obrotu wynosi

slajd2 (56) Wzajemne położenie elementów -przynależność -równoległość

slajd3 (56) Wzajemne położenie elementów •przynależność ■ prosta punkt płaszczyzna płaszczyzna

więcej podobnych podstron