choroszyI3

493

c) możliwość sklejania różnych metali, nawet tych, które są bardzo oddalone od siebie w szeregu napięciowym - bez obawy wystąpienia elektrochemicznej korozji przyłączy,

d) szczelność połączenia,

e) mniejsza, w porównaniu z innymi procesami, pracochłonność łączenia oraz prostsze, tańsze i bardziej uniwersalne oprzyrządowanie.

Ujemną stroną, ograniczającą zastosowanie połączeń klejowych, jest natomiast mała odporność w wyższych - powyżej 300 °C (573 K) - temperaturach, trudności z ustaleniem miejsc nie zlepionych i stosunkowo szybkie starzenie się kleju, co powoduje zmianę właściwości połączenia.

|

a |

1 |

Lj | ||

|

i i 4------- |

; i : i |

! i : i 4-. . . |

Rys. 22.15. Połączenia zaginane: a, b - proste, c - zaokrąglone

3. Połączenia odkształcone plastycznie powstają w następstwie odkształceń plastycznych przyłączy lub łączników - nitów. Połączenie przyłączy określa się również mianem połączeń bezpośrednich, a połączenie łączników - połączeń pośrednich lub nitowych. Ich głównym zadaniem jest zapewnienie zmontowanym elementom stałości wzajemnego położenia, a niekiedy - szczelności. Charakterystyczną cechą tego rodzaju połączeń jest powiązanie

kształtowe i cierne powstałe w czasie montażu w wyniku odkształceń plastycznych przyłączy lub łączników.

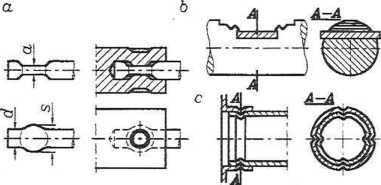

Kilka połączeń odkształtnych bezpośrednich pokazano na rysunkach 22.15 do 22.19. Widać z nich wyraźnie, że nazwy poszczególnych odmian wynikają z rodzaju zastosowanej operacji montażowej (np. połączenia zaginane, zawijane,

a

zzzz*zmm.

Rys. 22.16. Połączenia zawijane: a, b - pojedyncze; c, d - podwójne

Rys. 22.17. Połączenia zaginane: a - spłaszczone, b - nadcinane, c - punktowe

zagniatane, obciskane itp.). Ogólny pogląd na sposób przeprowadzania tych operacji montażowych dają rysunki 22.20 i 22.21. Schemat roztłaczania przedstawiono na rys. 22.20. Polega ono na jednoczesnym obracaniu i wciskaniu trzpienia 1 w głąb rury. Na następnym z kolei rysunku 22.21 pokazano schemat przyrządu do roz-

Wyszukiwarka

Podobne podstrony:

DSC?97 (2) 11 Niestety wielu zdjęć, na które patrzę, nic dla mnie nie ożywia. Ale nawet z tych, któr

Organizacja rachunkowości w opinii menedżerów ... 205 tylko tych, które są możliwe do uzyskania z

s7 1) badanie standardów związanych z towarem z wyjątkiem tych, które są wyłączone (np. podlegają

Bioremediacja wybranych metali ciężkich Metale ciężkie są bardzo ważnym elementem skorupy ziemskiej.

630 Przykłady systemów transakcyjnych bezwartościowe. Jestem nawet pewien, że są one lepsze od wielu

630 Przykłady systemów transakcyjnych bezwartościowe. Jestem nawet pewien, że są one lepsze od wielu

630 Przykłady systemów transakcyjnych bezwartościowe. Jestem nawet pewien, że są one lepsze od wielu

go do platformy montażowej. Cechami charakterystycznymi tych połączeń są bardzo małe wymiary i masow

Slajd26 (129) Możliwości łączenia różnych urządzeń wsystemie 1-1 dla IrDa Ilu>iit Beok Access Cik

Slajd26 (129) Możliwości łączenia różnych urządzeń wsystemie 1-1 dla IrDa Ilu>iit Beok Access Cik

Image552 — dobra czytelność, — możliwość uzyskiwania różnych

img145 145 Tabela 27 Siły termoelektryczne różnych metali wzglądem platyny w temperaturze lOC^C, prz

UBIORY PROFESORÓW I UCZNIÓW. 213 bowiem przed rektorami, urzędownie występującymi nawet i w tych.

184 Marek Dńewiecki może wątpić w możliwość i celowość ich respektowania a nawet w ich istnienie.

IMG 72 70 Polityka gospodarcza różnych narodów. Zadaniem tych organizacji jest osiąganie wspólnych c

skanuj0204 268 ZARZĄDZANIE ZASOBAMI LUDZKIMI Tabela 17.1. Możliwości łączenia różnych procesów zarzą

Rodzaje grupowania W oknie TABELE LICZNOSCI istnieje możliwość ustawienia różnych sposobów grupowani

więcej podobnych podstron