DSC09258

238

£ Powlekanie dyspersjami

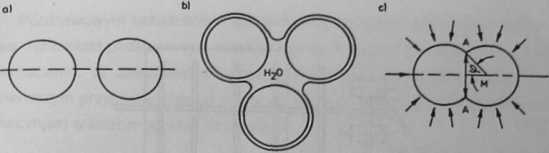

Powlekanie dyspersjami z tworzyw sztucznych można prowadzić przez natryskiwanie pneumatyczne, zanurzenie i nakładanie walcami. Najczęściej stosowane są wodne dyspersje polimerów (hydrozole). Do wytwarzania powłok ochronnych służą głównie dyspersje z polimerów winylowych, fluorowych, polietylenów i innych. Najszersze zastosowanie znalazły dyspersje z polimerów fluorowych. Dyspersje wodne polimerów zawierają oprócz cząstek żywic lub tworzywa powłokowego i ośrodka rozpraszającego takie dodatki jak: koloidy ochronne lub emulagtory, środki zagęszczające, konserwujące (np. przeciwple-śniowe) oraz małe ilości rozpuszczalników organicznych. Mechanizm tworzenia się powłoki z tak złożonej kompozycji stanie się zrozumiały po uproszczeniu układu do układu trójskładnikowego: żywica - koloid, ochronny środek rozpraszający. W tych uproszczonych rozważaniach przewiduje się, że cząstki polimeru tworzącego dyspersję mają postać zbliżoną do kulistej, rozdrobnienie koloidalne i nie tworzą skupisk. W hydrozolach polimerowych cząstki spoiwa o średnicy od 0,1 do 5 pm są otoczone błonką koloidu ochronnego lub emulgatora i są wzajemnie rozdzielone wodą. W pierwszej fazie tworzenia się powłoki woda odparowuje w bezpośrednim sąsiedztwie powierzchni cieczy; w ten sposób powstaje zmniejszenie stężenia wody w warstwie cząstek i dalsze cząstki wody dyfundują na zewnątrz i odparowują. Wskutek odparowania fazy zewnętrznej (dyspergatora - wody) cząstki polimeru zbliżają się wzajemnie, aż do utworzenia warstewek z kanalikami kapilarnymi i wklęsłym menisku (rys. 10).

Rys. 10. Łączenie się cząstek w wyniku odparowania cieczy dyspersyjnej; a) zbliżanie się cząstek, b) działanie sił kapilarnych skupiających cząsteczki, c) łączenie się cząstek w wyniku działania przyciągania kapilarnego

Od tej chwili działają siły wypierające wodę łącznie z koloidem ochronnym i emulagtorem oraz stabilizatorem z przestrzeni między skupiskami kulistych cząstek polimeru. Na powierzchni skupiska tworzą się warstwy środka zwilżającego i koloidu ochronnego, a powstała błona nie daje się już zdyspergować. W wyniku działania sił kapilarnych powiększają się powierzchnie styku cząstek, które ulegają odkształceniu. Stopniowo falista powierzchnia ulega wygładzeniu.

F. Powlekanie wytłaczaniem

wytłaczanie zaliczane jest do najbardziej wydajnych technologii przetwórstwa tworzyw sztucznych. Zastosowanie jej do powlekania umożliwia wy twa-. rzanie powłok z termoplastycznych tworzyw sztucznych z dużą wydajnością w sposób ciągły. Największe zastosowanie metoda ta znalazła w zabezpieczeniu antykorozyjnym rur stalowych. Nakładanie powłok może być realizowane trzema metodami, a mianowicie;

1) tworzenie zewnętrznych lub wewnętrznych powłok na powierzchniach z uprzednio wykonanych rur (folii rękawowych) z wykorzystaniem tzw. pamięci kształtu rury z tworzywa sztucznego,

2) wytłaczanie folii z tworzywa sztucznego i spiralnie nawijane na rurę stalową z równoczesnym jej zgrzewaniem,

3) nakładanie powłok na rury stalowe przez wytłaczanie bezpośrednio na rurę stalową.

Wyszukiwarka

Podobne podstrony:

P1090492 E. Powlekanie dyspersjami Powlekanie dyspersjami z tworzyw sztucznych można prowadzić przez

13583 P1090492 E. Powlekanie dyspersjami Powlekanie dyspersjami z tworzyw sztucznych można prowadzić

CCF20091116�008 238 Dowlekanie dyspersjami Powlekanie dyspersjami z tworzyw sztucznych można prowadz

DSC09255 232 W procesie otrzymywania powłoki przez napylanie elektrostatyczne proszkami tworzyw sztu

DSC09255 232 W procesie otrzymywania powłoki przez napylanie elektrostatyczne proszkami tworzyw sztu

CCF20091116�005 232 W procesie otrzymywania powłoki przez napylanie elektrostatyczni!

P1090486 232 W procesie otrzymywania powłoki przez napylanie elektrostatyczne proszkami tworzyw sztu

P1090486 232 W procesie otrzymywania powłoki przez napylanie elektrostatyczne proszkami tworzyw sztu

tektury powlekanej tworzywem sztucznym np. kartonów po napojach, mleku c) Plastik (pojemniki

skalnego Dyspersja w procesie migracji zanieczyszczeń prowadzi do mieszania się wód czystych z

Nr 1/2016 «B

DSC09233 2£=2tyf*$5yi -421$ M 4; - 4#- Jp m$Ę S -g2 Sti I %=

DSC09233 2£=2tyf*$5yi -421$ M 4; - 4#- Jp m$Ę S -g2 Sti I %=

DSC09250 226 Rys. 2. Przepływ gazu fluidyzacyjnego i cząstek tworzywa powłokowego wzdłuż powierzchni

DSC09250 226 Rys. 2. Przepływ gazu fluidyzacyjnego i cząstek tworzywa powłokowego wzdłuż powierzchni

Dodatni bilans handlowy wynoszący 18 mld € Produkcja tworzyw sztucznych (surowce do przetwórstwa)&nb

więcej podobnych podstron