DSCN0440

ściej stosowane złączki gwintowe. Połączenie takie należy uszczel^ nić przędzą konopną oraz minią i pokostem.

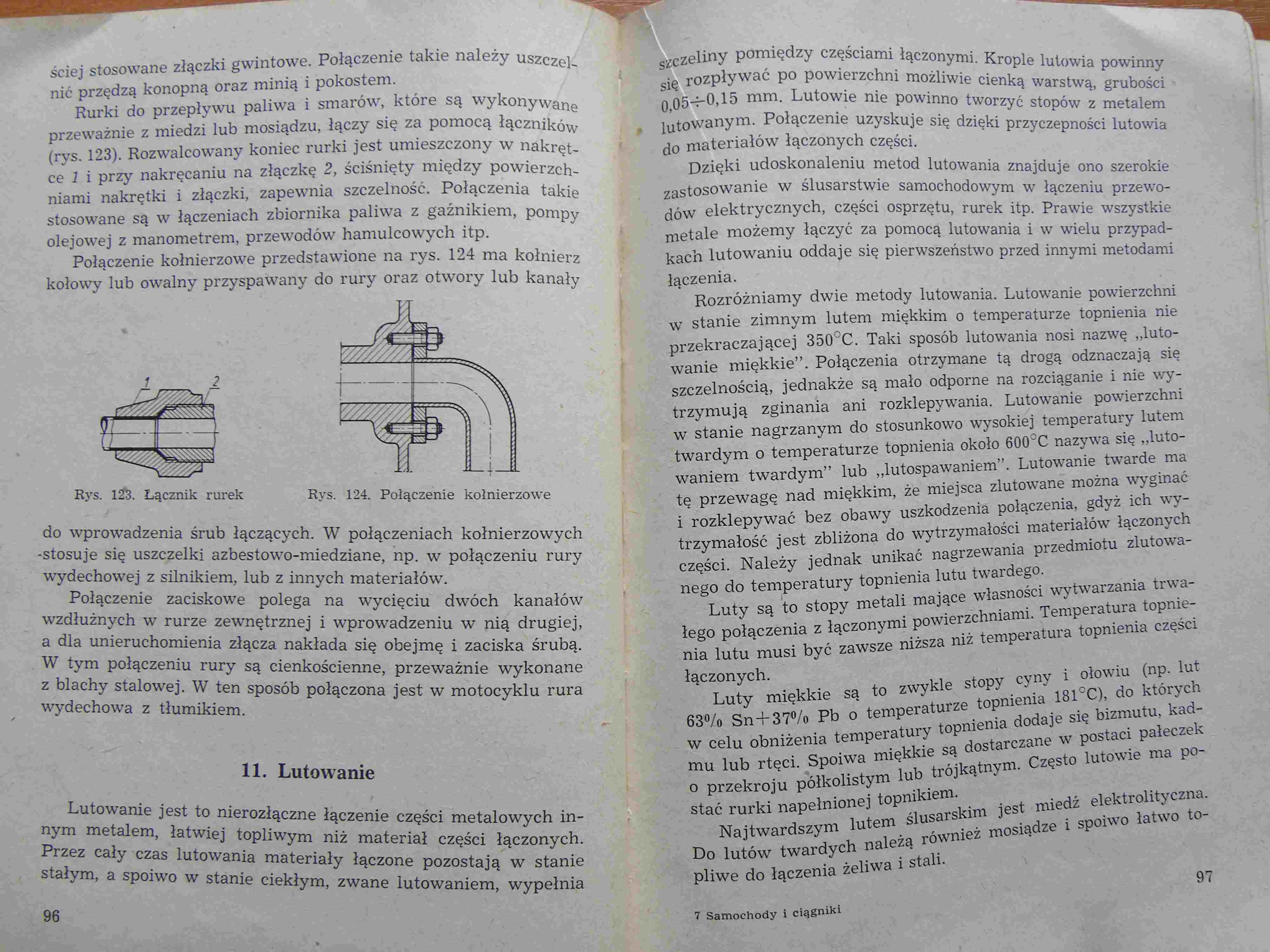

Rurki do przepływu paliwa i smarów, które są wykonywane przeważnie z miedzi lub mosiądzu, łączy się za pomocą łączników (rys. 123). Rozwalcowany koniec rurki jest umieszczony w nakrętce 2 i przy nakręcaniu na złączkę 2, ściśnięty między powierzchniami nakrętki i złączki, zapewnia szczelność. Połączenia takie stosowane są w łączeniach zbiornika paliwa z gaźnikiem, pompy olejowej z manometrem, przewodów hamulcowych itp.

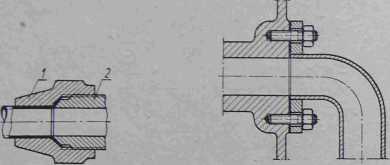

Połączenie kołnierzowe przedstawione na rys. 124 ma kołnierz kołowy lub owalny przyspawany do rury oraz otwory lub kanały

Rys. 12&. Łącznik rurek

Rys. 124. Połączenie kołnierzowe

do wprowadzenia śrub łączących. W połączeniach kołnierzowych -stosuje się uszczelki azbestowo-miedziane, np. w połączeniu rury wydechowej z silnikiem, lub z innych materiałów.

Połączenie zaciskowe polega na wycięciu dwóch kanałów wzdłużnych w rurze zewnętrznej i wprowadzeniu w pią drugiej, a dla unieruchomienia złącza nakłada się obejmę i zaciska śrubą. W tym połączeniu rury są cienkościenne, przeważnie wykonane z blachy stalowej. W ten sposób połączona jest w motocyklu rura wydechowa z tłumikiem.

11. Lutowanie

Lutowanie jest to nierozłączne łączenie części metalowych innym metalem, łatwiej topliwym niż materiał części łączonych. Przez cały czas lutowania materiały łączone pozostają w stanie stałym, a spoiwo w stanie ciekłym, zwane lutowaniem, wypełnia

Szczeliny pomiędzy częściami łączonymi. Krople lutowia powinny się rozpływać po powierzchni możliwie cienką warstwą, grubości * 0,05-f-Q,15 mm. Lutowie nie powinno tworzyć stopów z metalem lutowanym. Połączenie uzyskuje się dzięki przyczepności lutowia do materiałów łączonych części.

Dzięki udoskonaleniu metod lutowania znajduje ono szerokie zastosowanie w ślusarstwie samochodowym w łączeniu przewodów elektrycznych, części osprzętu, rurek itp. Prawie wszystkie metale możemy łączyć za pomocą lutowania i w wielu przypadkach lutowaniu oddaje się pierwszeństwo przed innymi metodami łączenia.

Rozróżniamy dwie metody lutowania. Lutowanie powierzchni w stanie zimnym lutem miękkim o temperaturze topnienia nie przekraczającej 350°C. Taki sposób lutowania nosi nazwę „lutowanie miękkie”. Połączenia otrzymane tą drogą odznaczają się szczelnością, jednakże śą mało odporne na rozciąganie i nie wytrzymują zginania ani rozklepywania. Lutowanie powierzchni w stanie nagrzanym do stosunkowo wysokiej temperatury lutem twardym o temperaturze topnienia około 600°C nazywa się „lutowaniem twardym” lub „lutospawaniem”. Lutowanie twarde ma tę przewagę nad miękkim, że miejsca zlutowane można wyginać i rozklepywać bez obawy uszkodzenia połączenia, gdyż ich wytrzymałość jest zbliżona do wytrzymałości materiałów łączonych części. Należy jednak unikać nagrzewania przedmiotu zlutowanego do temperatury topnienia lutu twardego.

Luty są to stopy metali mające własności wytwarzania trwałego połączenia z łączonymi powierzchniami. Temperatura topnienia lutu musi być zawsze niższa niż temperatura topnienia części łączonych.

Luty miękkie są to zwykle stopy cyny i ołowiu (np. lut 63% Sn+37% Pb o temperaturze topnienia 181°C), do których w celu obniżenia temperatury topnienia dodaje się bizmutu, kadmu lub rtęci. Spoiwa miękkie śą dostarczane w postaci pałeczek o przekroju półkolistym lub trójkątnym. Często lutowie ma postać rurki napełnionej topnikiem.

Najtwardszym lutem ślusarskim jest miedź elektrolityczna. Do lutów twardych należą również mosiądze i spoiwo łatwo to-pliwe do łączenia żeliwa i stali.

97

7 Samochody i ciągniki

Wyszukiwarka

Podobne podstrony:

DSCN0440 ściej stosowane złączki gwintowe. Połączenie takie należy uszczelnić przędzą konopną oraz m

skanuj0065 (2) hipotezami i jako takie należy je traktować. Zresztą analizując rysunek możemy nawet

Informatyka Stosowana-egzamin z Analizy MatematycznejKażde zadanie należy rozwiązać na oddzielnej,

IMGU11 Żywieni* Nlo należy takie podawać dziecku nic do jedzenia ml«j-d*y posiłkami, a zwłaszcza sło

slajdy (21) Rysunki gwintów i połączeń gwintowych Gwint powstaje przez wyrobienie na cylindryczne* p

new 25 (2) 54 3. Konstrukcyjne postacie połączeń gwintowych W połączeniach pośrednich (rys. 3.2) dwa

5 * Podejścia do armatury wykonać stosując złączki gwintowane mosiężne. Dla

więcej podobnych podstron