DSCN2410 (3)

twardości przyjmuje się w tej metodzie albo obciążenie (wyrażone w mu tonach (gramach) konieczne do wyżłobienia na powierzchni próbki rysy o szerokości 0,01 mm, albo odwrotność szerokości rysy (w milimetrach), wykonanej na powierzchni próbki stożkiem pod obciążeniem F = 0.4905 N (50 G).

cel Ćwiczenia

Celem ćwiczenia jest:

- poznanie metod badania twardości metali,

H nabycie umiejętności w określaniu twardości metali metodami Brinella, Rockwella i Vickersa,

- zapoznanie się z budową twardościomierzy używanych do pomiaru twardości wymienionymi metodami,

- zapoznanie się z metodą dynamiczną pomiaru twardości metali za pomocą młotka Poldiego.

PRÓBA TWARDOŚCI METALI METODĄ BRINELLA

Określenie

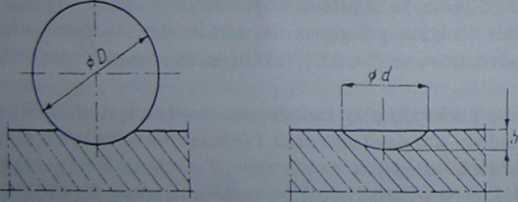

Twardość według Brinella jest to stosunek siły F, działającej prostopadle do badanej powierzchni i obciążającej stalową kulkę, do pola powierzchni odcisku S, jaki ta kulka zostawiła w badanym materiale (rys. 5.1). Pole powierzchni

F

Rys. 5.1

oblicza się mierząc średnicę trwałego odcisku przy założeniu, że ma ona kształt czaszy kulistej.

Wartość twardości oblicza się więc ze wzoru:

F

HB = -. (5.1 i

gdzie F kG jest siłą obciążającą kulkę (gdy siła F wyrażona jest w niutonach. należy otrzymaną wartość pomnożyć przez 0,102), S jest polem powierzchni

czaszy kulistej: S = ~Z>(0 - X/D2 jpm2 (powierzchnią odcisku, jaki

kulka zostawiła w badanym materiale), D mm — średnicą kulki, d mm -średnicą odcisku.

Warunki pomiaru

Do pomiaru twardości zaleca się stosowanie urządzeń, w których nacisk na kulkę pomiarową odbywa się w sposób hydrauliczny lub mechaniczny. Konstrukcja aparatu powinna zapewniać możliwość zwiększania bez wstrząsów wartości siły w całym zakresie pracy aparatu. Do badań używa się kulek stalowych obrobionych cieplnie, o twardości minimum 850 w skali Vickcrsa zmierzonej pod obciążeniem 10 kG i czasie pomiaru t = 10 -r 15 s.

Przy twardościach powyżej 450 HB należy — dla uniknięcia odkształcenia kulki pociągającego za sobą niedokładność pomiaru — stosować kulki z węglików spiekanych. Kulkami tymi można badać metale o twardości nie przekraczającej 600 HB. Średnice stosowanych kulek wynoszą: 10 mm. 5 mm. 2,5 mm, 2 mm oraz 1 mm. Norma PN-7S/H-04350 wymaga, by były one wykonane z odpowiednią tolerancją. Dopuszczalna odchyłka średnicy /). zależnie od średnicy kulki, powinna się odpowiednio mieścić w zakresie od ± 0,0045 do ± 0,0035 mm. Średnica D mm kulki i siła obciążająca F zgodnie z wyżej wymienioną normą związane są zależnością:

F = X D2. jeżeli F wyrażamy w kilogramach,

(5.2)

F = 9.8 KD1. jeżeli F wyrażamy w niutonach.

Wartość K należy tak dobrać, aby średnica odcisku d mieściła się w zakresie (0,25 - 0,6)/). Tablica 5.1 zawiera przykładowo wartości współczynnika K w zależności od rodzaju badanego materiału. Przy znanej wartości współczynnika K i średnicy kulki D możemy określić ze wzoru (5.2) wymaganą wartość siły obciążającej kulkę. Należy zwrócić uwagę, że twardości otrzymane z pomiarów wykonanych przy użyciu kulek o różnych średnicach są porównywalne tylko przy tym samym współczynniku K, natomiast twardości zmierzone kulką o tej samej średnicy przy różnym współczynniku K nie są porównywalne.

Próba twardości powinna być przeprowadzona wtedy, gdy przedmiot jcm nieruchomy, a linia działania siły jest prostopadła do badanej powierzchni. Największą dokładność pomiaru otrzymujemy przy powierzchniach płaskich.

Wyszukiwarka

Podobne podstrony:

59012 skanuj0040 twardości przyjmuje się w tej metodzie albo obciążenie (wyrażone w mutonach (gramac

skanuj0040 twardości przyjmuje się w tej metodzie albo obciążenie (wyrażone w niutonach (gramach) ko

HWScan00206 od ramienia pary sił W i P. Przyjmuje się przy tym jednakowe obciążenie wszystkich gąsi

słr 2W1/2 Faktycznie, w tej metodzie, z góry można określić maksymalną liczbę iteracji potrzebną do

foto (21) ObdfMa obliczeniowi* I kombinacje obciążeń (wg PN-82. B-02000) W stanie granicznym nośnośc

skanuj0017 (266) Za podstawę doboru naprężeń dopuszczalnych przy obciążeniach stałych przyjmuje się:

METODY OCENY OBCIĄŻENIA PSYCHICZNEGO - analiza wymagań pracy - w tej metodzie nie

S1050589 (2) ^ Elementy oceny wysiłku fizycznego Przyjmuje się, że wewnętrzne obciążenie lędźwiowego

Inne formy - Sumaryczna liczba punktów ECTS -1 - 30 Instrukcja do tej tabelki: przyjmuje się, ze I E

jest informacja o masie ładunku i współrzędnych środka tej masy. Przyjmuje się, że objętość i

PIELĘGNIARSTWO Instrukcja do tej tabelki:: przyjmuje się, że I ECTS odpowiada 25-30 godzinom pracy w

HWScan00244 Podstawowe obciążenie wiatrem przyjmuje się niezależnie od wysokości ustroju dla stanu n

foto (23) Wartości obciążeń i współczynników przyjmuje się wg przcdniftotowydi -norm. między innym

25 PO ŚMIERCI BOGA Formy przeczenia Przyjmując postać jawnej negacji, przeczenie odnosi się w tej po

więcej podobnych podstron