2740390684

4.2. Obróbka ręczna, mechaniczna obróbka wiórowa, połączenia spajane oraz organizacja napraw

4.2.1. Materiał nauczania

Obróbka ręczna

Obróbka ręczna obejmuje takie operacje jak: trasowanie na płaszczyźnie oraz operacje ślusarskie, takie jak: ścinanie, przecinanie, prostowanie, gięcie, cięcie, piłowanie, wiercenie ręczne, gwintowanie, nitowanie, lutowanie skrobanie oraz prace montażowe.

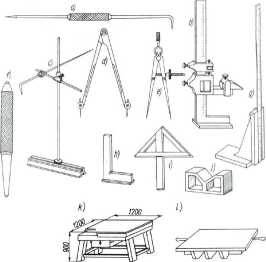

Trasowanie oznacza czynność wyznaczania linii obróbkowych, środków otworów, osi symetrii oraz zarysu części przed obróbką. Trasowanie stosuje się w produkcji jednostkowej. Trasowania dokonuje się na blachach, płytach, odlewach, korpusach itp. Używane do trasowania narzędzia traserskie przedstawiono na rysunku 1.

Rys. 1. Narzędzia traserskie: a - rysik, b - suwmiarka traserska z podstawą, c - znacznik stosowany do wykreślania linii poziomych, e - cyrkle traserskie, f - punktak, g - liniał traserski, h - kątownik, i - środkownik do wyznaczania środka na płaskich powierzchniach przedmiotów walcowych, j - pryzma traserska, k, 1 - płyty traserskie [8, s. 91]

Przed przystąpieniem do trasowania należy: oczyścić materiał i sprawdzić jakość i stan materiału przeznaczonego do trasowania. Pęknięcia, skrzywienia materiału są niedopuszczalne. Sprawdzić prawidłowość naddatków na późniejszą obróbkę. W razie potrzeby pomalować materiał cienką warstwą farby w celu lepszej widoczności tasowanych linii. Rysik i punktak muszą być należycie naostrzone na ostrzałce. Trasowanie rozpoczyna się zwykle od wyznaczenia głównych osi symetrii przedmiotu. Przecięcia linii oraz środki okręgów punktuje się, co ułatwia późniejsze odtworzenie trasowanych linii w przypadku ich starcia. Odmierzanie wymiarów odbywa się za pomocą cyrkla traserskiego lub przymiaru wg wymiarów określonych na rysunku technicznym elementu. Trasowanie środka otworu polega zwykle na trasowaniu dwóch prostopadłych linii, a następnie punktowaniu miejsca przecięcia linii.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

11

Wyszukiwarka

Podobne podstrony:

obróbka wiórowa Naczelna Organizacja Techniczna • Obróbka ręczna Rada Wojewódzka w Gdańsku metali

4 mechaniczne. Klasyfikacja technik wytwarzania. Obróbka plastyczna. Odlewnictwo. Obróbka wiórowa.

122 3*7* Kaczmarek J.i Podstawy obróbki wiórowej, ściernej i erozyjnej. WNT, Warszawa 1970. 5,8. Kaw

Cel ćwiczenia Zapoznanie się z obróbkami cieplnymi stopów żelaza oraz strukturami stali po ulepszani

Podstawy fizyczne i wskaźniki technologiczne obróbki elektroerozyjnej. Elektroerozyjne drążenie oraz

1.1. Zakres przedmiotu Obróbka skrawaniem zwana również obróbką wiórową jest częścią procesu

122 3*7* Kaczmarek J.i Podstawy obróbki wiórowej, ściernej i erozyjnej. WNT, Warszawa 1970. 5,8. Kaw

122 3*7* Kaczmarek J.i Podstawy obróbki wiórowej, ściernej i erozyjnej. WNT, Warszawa 1970. 5,8. Kaw

Obraz0039 2 3. NARZĘDZIA SKRAWAJĄCE DO OBRÓBKI WIÓROWEJ3.1. Ogólna budowa narzędzi Narzędzie skrawaj

M Feld TBM138 138 4. Przygotowanie półfabrykatów do obróbki cięcia kilku prętów oraz uniwersalność p

M Feld TBM227 6Rodzaje naddatków i czynniki wpływającena ich wielkość Obróbka wiórowa półfabrykatów

M Feld TBM506 506 11. Projektowanie procesu technologicznego części klasy korpus Skrobanie jest obró

więcej podobnych podstron