1. STRESZCZENIE PROJEKTU PRZEDSIĘWZIĘCIA

1.1. Cel sporządzenia planu

Celem niniejszego projektu jest rozszerzenie asortymentu przez firmę „P.Z. METAL” sp. z o.o. o nowy produkt, jakim jest pas gąsienicowy D6 i modernizacja dotychczasowego systemu produkcyjnego.

1.2. Założenia projektowe

Zakup nowej maszyny do wytwarzania ogniw do łańcucha gąsienicowego będącego komponentem pasa gąsienicowego D6

Konieczność dostosowania posiadanej powierzchni produkcyjnej do wytwarzania nowego wyrobu.

Stan zatrudnienia pozostaje na niezmienionym poziomie

1.3. Opis spodziewanych korzyści

Z racji konieczności stosowania specjalistycznych maszyn przy produkcji kompletnych pasów i łańcuchów gąsienicowych, zakład nie miał praktycznie liczących się konkurentów krajowych. W roku 1998 na rynku pojawiły się jednak firmy zachodnie oferujące po atrakcyjnych cenach nowoczesne pasy i rolki gąsienicowe o podziałce (rozstawie sworzni spinających ogniwa pasa) zbliżonej do 171,45 mm (6,75”), a więc wielkości podziałki, jaką charakteryzują się wytwarzane przez zakład pasy D4 - przeznaczone do maszyn, których masa nie przekracza 16 ton. Ponieważ zakład znany jest w swojej branży i mógłby tę znajomość marki wykorzystać zastanawia się nad uruchomieniem produkcji pasów o takiej samej podziałce, ale przeznaczonych dla maszyn, których masa nie przekracza 23 ton. Chce uruchomić taką seryjną produkcję i przystosować do niej swój system wytwórczy. Zwiększyło by to asortyment sprzedaży zakładu i dzięki ustaleniu atrakcyjnych cen, przy jednoczesnym zwróceniu bacznej uwagi na jakość wyrobu, podniosło jego konkurencyjność. Była by to działalność dodatkowa firmy sprzyjająca również lepszemu wykorzystaniu mocy produkcyjnych. Firma liczy na zamówienia ze strony swoich stałych odbiorców na sprzedaż pasów jako części zamiennych do już eksploatowanych maszyn (koparki, wiertnice, ładowarki i inne maszyny robocze przemieszczające się na gąsienicach), a także na pozyskiwanie nowych klientów. Pasy D6 mogłyby być również wykorzystywane jako komponenty do produkcji finalnych produktów spółki - minikoparek.

Analiza ekonomiczna przedsięwzięcia wykazała, że realizacja projektu jest korzystna i przyniesie duże efekty. Szansą dla osiągnięcia jeszcze wyższych zysków jest możliwość skierowania większej części produkcji pasów D6 na rynek wschodni gdzie poziom konkurencji jest stosunkowo niski co pozwoliłoby na zwiększenie jak wcześniej zaznaczono poziomu marży zysku co najmniej o 5%. Z kolei zagrożeniem może być zmiana w koniunkturze kraju i zahamowanie rozbudowy autostrad, które mają w dość dużej części wpłynąć na popyt pasów.

1.4. Opis produktu

Produkt jest elementem gąsienicy maszyn roboczych. Wykonany jest ze stali odpowiednio dobranej do przewidywanego obciążenia.

Potrzeba, jaką produkt zaspokaja: zapewnienie właściwej przyczepności do podłoża maszynom roboczym o wadze do 23 ton, przemieszczającym się na podwoziu gąsienicowym.

W celu dorównania konkurencji i występującym trendom na rynku pasów gąsienicowych zakład uelastycznia swoją produkcję poprzez wprowadzenie większej różnorodności produkcji (bogaty asortyment). Większą jakość i trwałość produkcji zakład zapewnia poprzez lepsze dopasowanie pasa do cięższych maszyn (zwiększenie ogniw, sworzni, tulei).

Dzięki odpowiedniemu wykorzystaniu maszyn produkcja jest zautomatyzowana, przez co obniżają się koszty produkcji.

Krzywa życia produktu

Rysunek 1 Krzywa życia produktu

Umiejscowienie pasa gąsienicowego typu D6 w fazie wprowadzenia na krzywej życia produktu wynika z analizy nowości tego produktu w porównaniu do dotychczasowo produkowanych wyrobów tego typu przez Spółkę Waryński.

Nowy produkt pas D6 różni się od D4 nie tylko większą wytrzymałością (23 tony), ale też technologią produkcji, która przez wykorzystanie maszyn sterowanych numerycznie pozwala na zwiększenie precyzji wykonania jak również jakości produktu, co zgodne jest z trendami występującymi na rynku.

1.5. Misja firmy

Produkować dobre jakościowo produkty, aby w pełni zaspokoić potrzeby swoich klientów i wyprzeć z rynku firmy konkurencyjne.

2. PROFIL I ZAKRES DZIAŁALNOŚCI FIRMY

2.1. Historia firmy

Firma „P.Z. METAL” jest spółką z ograniczoną działalnością z siedzibą we Wrocławiu. Zakład powstał 01. 01. 1967 r. Jako Zakład Produkcji Części Zamiennych do Maszyn Budowlanych „ZREMB”. Produkowano w nim wtedy proste detale i zespoły do koparek montowanych. W latach 70-tych rozpoczęto produkcję elementów podwoziowych oraz przewodów hydraulicznych wysokociśnieniowych. W połowie lat 80-tych nastąpił dynamiczny rozwój zakładu związany z rozpoczęciem produkcji koparek hydraulicznych oraz dużym wzrostem produkcji pasów i rolek gąsienicowych, głównie na rynek wschodni.

2.2. Produkty firmy

Wśród tych maszyn największą grupę stanowią koparko ładowarki Mikrus, których produkcję rozpoczęto w 1991 roku. Aktualnie Spółka produkuje trzy rodzaje Mikrusów: Mikrus 1, Mikrus 7, Mikrus 12 w tym Mikrus 1 produkowany jest w dwóch typach jako Mikrus 1A i Mikrus 1B.

W roku 1998 dokonano modernizacji Mikrusów w celu dostosowania ich do wymogów Dyrektywy Maszynowej Unii Europejskiej w celu uzyskania prawa do oznaczenia znakiem CE. W 1997 roku Spółka wprowadziła do produkcji ładowacze czołowe Taurusy. Aktualnie są one produkowane w dwóch rodzajach jako: Taurus 5 i Taurus 8. Obecnie trwają sukcesywne prace nad rozszerzeniem oferty przez firmę o ramy do różnych typów ciągników.

2.3. Zatrudnienie

Lp. |

Grupy pracowników |

Lata |

||

|

|

1999 |

2000 |

2001 |

1 |

Bezpośrednio produkcyjni |

105 |

111 |

122 |

2 |

Pośrednio produkcyjni |

18 |

21 |

22 |

3 |

Umysłowi |

27 |

30 |

31 |

4 |

Ogółem |

150 |

162 |

174 |

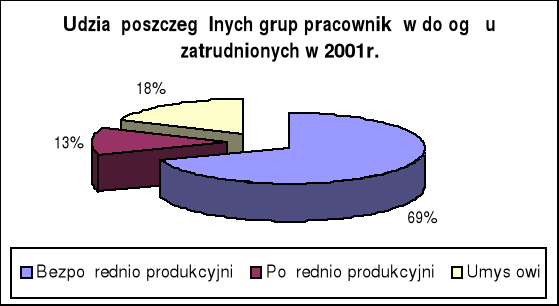

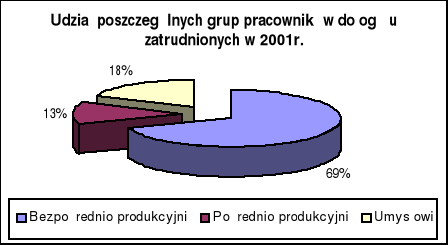

Tabela 1 Wielkość zatrudnienia w latach 1999 - 2001

Na przestrzeni przedstawionych trzech lat można zaobserwować stały wzrost zatrudnienia, który dotyczy głównie pracowników bezpośrednio produkcyjnych. W tej grupie wzrost zatrudnienia wyniósł w ostatnich trzech latach 11,6% stąd też spółka charakteryzuje się bardzo dobrym stosunkiem pracowników bezpośrednio produkcyjnych w stosunku do ogółu zatrudnionych. 85% ogółu zatrudnionych to są pracownicy bezpośrednio produkcyjni.

Wykres 1.Udział poszczególnych grup pracowników do ogółu zatrudnionych (2001r)

ZAŁOŻENIA PLANU STRATEGICZNEGO PRZEDSIĘWZIĘCIA

Charakterystyka dostawców

Poniżej zostanie przedstawiona charakterystyka wybranych dostawców.

L.p. |

Czynniki |

Dostawcy P.Z. „METAL” Sp. z o.o. |

||||

|

|

Kuźnia „JAWOR” |

Huta ANDRZEJ |

Huta Stalowa Wola Zakład Hutniczy Sp. zo.o. |

Huta LUCCHINI Sp. zo.o. |

Kieleckie Zakłady Farb i Lakierów „POLIFARB” |

1 |

Lokalizacja |

59-400 Jawor ul. Kuziennina4 |

47-120 Zawadzkie k/Opola |

37-450 Stalowa Wola ul. Kwiatkowskiego1 |

01-949 Warszawa ul. Kasprowicza132 |

26-120 Bliżyn ul. Staszica 16 |

2 |

Podst. działalność |

wytwarzanie odkuwek |

przeróbka metali |

przeróbka metali |

przeróbka metali |

produkcja farb |

3 |

Dostarczane produkty |

odkuwki ogniw |

rury |

pręty walcowane profil walcowany |

pręty ciągnione |

farby i lakiery |

4 |

Cechy produktów i warunki dostaw |

trwałe gładkie brak uszkodzeń długoletnia współpraca |

trwałe wysoka jakość dogodne warunki dostaw niskie ceny |

wysoka jakość trwałe gładkie dogodne warunki płatności długoletnia współpraca |

dobra jakość trwałe gładkie bez uszkodzeń dogodne warunki dostaw |

różne kolory dobra jakość niskie ceny długoletnia współpraca |

5 |

Ceny produktów [PLN] |

24,70 |

50,00 za m.b. |

2,56 za kg. |

2.56 za kg. |

3 za 1 l. |

6 |

Rodzaj transportu |

samochodowy |

samochodowy |

samochodowy |

samochodowy |

samochodowy |

Tabela 2 Charakterystyka dostawców

3.2.Charakterystyka odbiorców

Nazwa |

Waryński Excavators sp. z o.o. |

Zakłady Mechaniczne Bumar Łabędy S.A. Zakład Montażu Maszyn Budowlanych sp. z o.o. |

Przedsięb. budowlane Dombud sp. z o.o. |

Budomar Przedsiębiorstwo Budowlane Wielobranż. |

Terra Agrim sp. z o.o. |

Lokalizacja |

ul. Jana Kazimierza 1/29 01-248 Warszawa |

ul. Mechaników 9 44-109 Gliwice |

ul. Sozanieckiej 2 64-300 Nowy Tomyśl |

ul. Leśny Stok 1 80-260 Gdańsk |

ul. Chwiałkowskiego 34 61-553 Poznań |

Podst. działalność (branża) |

Produkcja i montaż koparek na podwoziu gąsienicowym |

Produkcja i montaż maszyn budowlanych |

Kompleksowe wykonawstwo budownictwa mieszkaniowego, obiektów użyteczności publicznej oraz produkcyjno-usługowych |

Roboty wodno-kanalizacyjne, ogólnobudowlane, usługi sprzętem ciężkim, roboty drogowe |

Sprzedaż maszyn rolniczych i części. Usługi rolnicze i serwisowe |

Zapotrze -bowanie ilościowe |

50 |

10-15 |

1-5 |

2-10 |

2-10 |

Potrzeby |

Komponent do produkcji |

Komponent do produkcji |

Część zamienna |

Część zamienna |

Przedmiot handlu |

3.3.Charakterystyka konkurencji

Nazwa |

Berco |

Italtraktor |

Caterpiller |

Glimat s.c. |

Przedsiębiorstwo Produkcji Części Zamiennych |

Huta Stalowa Wola Zakład Mechaniczny Sp. z o.o. |

Lokali-zacja |

Przedstawiciel na Polskę: 1. Renox s.c. Olsztyn-Gutowo ul. Sokola 4 2. oddział Bytom ul Strzelców Bytomskich 100 3. oddział Wąrowiec ul. Wiejska 4 |

Via per Modena 182 Castelverto Italy |

Przedstawiciel na Polskę: ul. Dożynkowa30 Warszawa |

ul. Towarowa 5 44-100 Gliwice |

ul. Schenwalda 29 40-619 Katowice-Ochojec |

ul.Kwiatkowskiego1 37-450 Stalowa Wola |

Podst. działa-lność |

Produkcja elementów podwozia |

Produkcja elementów podwozia |

Produkcja małych i średnich koparek, detale i części zamienne |

Konstrukcje spawane, handel |

Części zamienne dla podwozia |

Produkcja dla wojska, maszyny budowlane |

Udział w rynku |

34 % |

19 % |

15 % |

4 % |

4 % |

3 % |

Produ-kty (asort.) |

Podzespoły podwoziowe do koparek K-606, K-408, M-250H: - łańcuchy gąsienicowe - pasy gąsienicowe D4 i D6 - rolki jezdne, - wały, - reduktory obrotu itp |

Podzespoły podwoziowe do koparek - łańcuchy gąsienicowe - pasy gąsienicowe D4 i D6 - rolki jezdne, - wały, - płyty itp.

|

Koparki małe i średnie. Podzespoły podwoziowe do koparek

|

|

Detale podwoziowe do koparek

|

Podzespoły podwoziowe do maszyn roboczych i czołgów

|

Cechy użyt-kowe produ-ktu |

Trwałe, duże zróżnicowanie produktu, łatwość obsługi, wysoka cena |

Wytrzymałe i trwałe, szeroki asortyment, wysoka cena, łatwość obsługi |

Trwałość, szeroki asortyment, łatwość obsługi, wysoka cena |

Średni asortyment, łatwość obsługi, przystępna cena. |

Średni asortyment, niższa trwałość i wytrzymałość, przystępna cena, łatwość obsługi |

Mały asortyment dla klientów indywidualnych, trwałość, wytrzymałość |

Wiel-kość prod. rok |

900 |

700 |

1200 |

100 |

110 |

80 |

Tabela 4 Charakterystyka konkurencji

3.4. Sformułowanie wniosków

Na podstawie danych można stwierdzić, że firma posiada wielu dostawców, którzy zapewniają dobre jakościowo produkty. Na pierwszy plan wysuwają się dostawcy, z którymi firma współpracuje od wielu lat, co zapewnia wiarygodne dostawy produktów bez uszkodzeń, dobre jakościowo, dogodne warunki dostawy, dogodne warunki płatności.

Oceniając odbiorców można stwierdzić, że są to firmy specjalizujące się w branżach produkcji i montażu maszyn budowlanych, rolniczych i innych o podobnym profilu działalności.

Największe zapotrzebowanie na nowo produkowany wyrób zgłasza „Waryński Excavators”, z którym Spółkę łączą długoterminowe kontakty handlowe. Pasy gąsienicowe będą w tym przypadku wykorzystywane jako komponent do produkcji maszyn roboczych. Pozostałe przedsiębiorstwa zakupują produkt w mniejszych ilościach.

Konkurenci przedsiębiorstwa to przede wszystkim firmy zagraniczne, a ich udział w rynku (trzech najważniejszych) to 34%, 19% i 15%. Pozostałe firmy mają niewielkie udział w rynku, poniżej 5%, są to firmy krajowe. Prezentowana firma ma największy udział w rynku spośród firm krajowych.

3.5. Określenie celów strategicznych oraz wybór strategii

Zwiększenie udziału w rynku

Poszerzenie rynków zbytu

Zwiększenie obrotu firmy

Utrzymanie płynności finansowej

Zapewnienie bezpieczeństwa socjalnego i zadowolenia pracowników

Rozwój i szkolenie kadr

Utrzymanie wizerunku i prestiżu firmy

Zwiększenie asortymentu firmy

Pozyskiwanie nowych klientów

Obniżenie kosztów produkcji

Zautomatyzowanie całościowe produkcji

Zastosowanie nowocześniejszych technologii

Zwiększenie precyzji wykonania produktu

Wyparcie z rynku małych firm konkurencyjnych

Wzrost wielkości sprzedaży

Utrzymanie dobrych stosunków z klientami

Firma wybrała strategię umiarkowanego rozwoju, czyli stara się ograniczać ryzyko działania.

Nakłady inwestycyjne przeznaczone są na ten rodzaj działalności, który zapewnia wysokie zyski w krótkim czasie.

3.6. Analiza SWOT przedsiębiorstwa

Na podstawie niżej przedstawionej tabeli można wysunąć następujące propozycje zmian strategicznych krótko i długookresowych

Zmienić styl zarządzania

szerzej stosować konsultacje z pracownikami oraz kierownikami niższych szczebli, co umożliwi lepsze planowanie, podejmowanie właściwych decyzji, lepszą orientację na sytuację firmy, wychwycenie większych oraz mniejszych potrzeb zarówno firmy, jak i pracowników, poprawę stosunków między ludzkich w firmie oraz poprawę stosunków między kadrą kierowniczą a pracowniczą

udrożnić obieg informacji w przedsiębiorstwie

zatrudnić specjalistów w dziedzinie planowania - wyeliminuje to błędu w procesie decyzyjnych

zreformować strukturę hierarchii zarządzania - zmniejszyć liczbę stanowisk wyższych szczebli kierownictwa, rozdzielając funkcję przez nich wykonywane pomiędzy kierowników poszczególnych brygad. Doprowadzi to do przyspieszenie obiegu informacji, poprawy kontroli procesu produkcyjnego, wyeliminowania zatorów w procesie informacyjnym oraz lepszej orientacji na sytuację przedsiębiorstwa

zastosować współuczestnictwa i współodpowiedzialności kadry za podejmowanie decyzje

Opracować plan doskonalenia kadry kierowniczej - wprowadzić różnego rodzaju szkolenia, np. w dziedzinie zarządzania, marketingu, psychologii zarządzania.

Rozpocząć i przeprowadzić etap przygotowania kadry do wdrożenia nowej struktury organizacyjnej tak, aby kadra mogła się przygotować do realizacji nowych funkcji.

Przeprowadzić analizę racjonalności zatrudnienia - określić wielkość potrzeb kadrowych, zwiększyć liczbę pracowników fizycznych. Dzięki zwiększeniu liczby pracowników czas produkcji ulegnie skróceniu a zdolności produkcyjne przedsiębiorstwa zostaną w pełni wykorzystane.

Zracjonalizować organizacje pracy. Można przeprowadzić to tworząc wyspecjalizowane przedmiotowo grupy, które miałyby wspólny cel produkcyjny. Zespół taki składał by się z określonej liczby samodzielnie lub zespołowo pracujących robotników o zróżnicowanych kwalifikacjach i umiejętnościach. Liczebność i struktura kwalifikacji członków zespołu byłaby stała i określana przez rodzaj zadań. Zespół taki wykonałby określoną „rodzinę” zadań. Ponieważ produkcja przebiega etapowo, byłoby to dużym ułatwieniem. Grupy wyposażone byłyby w określony zestaw urządzeń i maszyn, wykorzystywanych w danym procesie produkcyjnym. Urządzenia i maszyny rozmieszczone byłyby w przestrzeni zarezerwowanej dla danego zespołu. Wytworzenie wyspecjalizowanych grup niosłoby za sobą wiele korzyści. Skróciłby się czas przygotowania miejsca do pracy dzięki wielozawodowości, co daje w efekcie skrócenie czasu wykonywania. Zwiększyłaby się efektywność wykorzystania urządzeń, skrócił cykl produkcyjny, procedury planowania byłyby prostsze. Uprościłoby się także zarządzanie, a jakość stosunków międzyludzkich uległby znacznie poprawie.

Skrócić czas czynności pomocniczych, tworząc specjalną grupę pracowników zajmujących się tylko wyładunkiem oraz załadunkiem produktów. W ten sposób pracownicy zajmują się technologicznymi wykonywaliby swe zadania bez zbędnego odrywania się od pracy. Znacznie skróciłoby to czas całego cyklu produkcyjnego.

Otwarcie sekcji współpracy z zagranicą - przyspiesza to szybkość obiegu informacji pomiędzy firmą a klientami zagranicznymi.

Wzmocnić egzekwowanie należności we własnym zakresie lub przez wyspecjalizowane firmy. Zastosować naliczenie większych odsetek za zwłokę w regulowaniu płatności.

Uruchomienie biura kompleksowej obsługi klienta wraz z zapleczem technicznym.

Zbadać skuteczność reklamy - wybrać i stosować tylko efektywne formy reklamy. Reklamę kierować do określonego segmentu rynku. Zwiększyć reklamę w środkach masowego przekazu.

KRYTERIUM OCENY |

POZYCJA |

WAŻNOŚĆ KRTTERIUM |

||||||

|

5 |

4 |

3 |

2 |

1 |

I/3pkt |

II/2pkt |

III/1pkt |

PRODUKCYJNE

|

X

X

|

X

|

X

X |

|

X

|

X X

X X X |

X

|

|

ORGANIZACJA

|

X

|

|

|

|

X X

X

X |

X X X X

X |

|

|

FINANSOWE

|

X

|

|

|

|

X |

X |

X

|

|

MARKETINGOWE

|

X

X |

X

X

|

X

|

X

|

X

X

|

X X X X X

X X |

X

|

|

Legenda: Pozycja : 5 - mocna Ważność kryterium : I - wysoka 4 - średnio mocna II - średnia 3 - neutralna III - niska 2 - średnio słaba Wagi : 5x3 = 15 pkt (max) 1 - bardzo słaba 1x1 = 1pkt (min)

|

||||||||

Tabela 5. Ocena poszczególnych czynników przedsiębiorstwa

Mocne strony |

Słabe strony |

|

|

Tabela 6. Analiza mocnych i słabych stron przedsiębiorstwa

PLAN TECHNICZNY PRODUKTU

Opis techniczny produktu

Produktem - reprezentantem będzie w niniejszym biznes-planie pas gąsienicowy oznaczony jako 250H-202E-00, o długości 55 ogniw i szerokości płyty gąsienicowej - 700 mm. Jego całkowita masa to 1706 kg.

Produkt dostępny będzie w 9 grupach asortymentowych o parametrach podanych poniżej.

Oznaczenie |

Typ ogniwa |

Liczba ogniw (1/2) |

Szerokość płyty (mm) |

Rozstaw sworzni (mm) |

Masa (kg) |

250H-202A-00 |

D6 |

48 |

600 |

171,45 |

1345 |

250H-202B-00 |

D6 |

48 |

700 |

171,45 |

1490 |

250H-202C-00 |

D6 |

48 |

500 |

171,45 |

1201 |

250H-202D-00 |

D6 |

55 |

600 |

171,45 |

1541 |

250H-202E-00 |

D6 |

55 |

700 |

171,45 |

1706 |

250H-202F-00 |

D6 |

48 |

800 |

171,45 |

1633 |

250H-202G-00 |

D6 |

48 |

900 |

171,45 |

1777 |

250H-202H-00 |

D6 |

55 |

800 |

171,45 |

1871 |

250H-202J-00 |

D6 |

55 |

900 |

171,45 |

2036 |

Tabela 7 Opis techniczny produktu

4.2. Różnice pomiędzy pozycjami asortymentowymi

Pozycje asortymentowe różnią się:

Liczbą ogniw (od 48 do 55)

Szerokością płyty gąsienicowej (od 500 do 900 mm)

Masą produktu (od 1345 do 2036 kg)

Kolorem wyrobu gotowego (wyroby produkowane jako części zamienne są malowane, natomiast przeznaczone na komponent do produkcji maszyn roboczych nie podlegają operacji malowania).

Ilością zużytych do produkcji tulei, sworzni

Schemat montażuProdukcja własna a kooperacja

Technologia wykonania produktu

Obróbka skrawaniem

Obróbka plastyczna

Obróbka cieplna

Obróbka cieplno-chemiczna

Operacje pozostałe

Jednostkowa pracochłonność wykonania produktu

Zapotrzebowanie na czynniki produkcyjne dla poszczególnych procesów

profil i pręt walcowany

pręt ciągniony

pręt okrągły walcowany

rura ciągniona

odkuwka matrycowa

montażu

malowania

czyszczenia

konserwacji

wózek widłowy spalinowy (1)

wózek platformowy (1)

przyrząd diagnostyczny (1)

twardościomierz Brinella (1)

narzędzia do montażu, malowania, czyszczenia

wózek widłowy elektryczny (1)

wózek widłowy spalinowy (1)

40HM

45

20G St52

50G

45U

guma

farba

smar

PLAN ORGANIZACYJNY

5 lat i dłużej

2 - 5 lat

1 - 2 lata

rozpoczęta działalność

wyższe

średnie

podstawowe

zdecydowanie korzystne

korzystne

mieszane

niekorzystne

5 - 6-cio letnie i dłuższe

1 - 5 lat

brak doświadczenia

nie

sporadycznie, małe kwoty

tak

5-cio letnie i dłuższe

1 - 5 lat

brak doświadczenia

wyraźny, dynamiczny

umiarkowany

stagnacja

regres

wysoka

przeciętna

niska

dobry (realny, kompletny, aktualny)

wymaga uzupełnień

wątpliwy

bardzo dobra

dostateczna

brak opinii

zła

wysoki

przeciętny

niski

profesjonalna, wysoka

poprawna

budząca wątpliwości

obarczona licznymi błędami i nieścisłościami

terminowe dotrzymywanie zobowiązań

potknięcia z przyczyn natury obiektywnej

„nowy” klient

niedotrzymywanie terminów

pełne, rzetelne informacje

informacje rzetelne niepełne

informacje nieścisłe, sprzeczne

informacje świadomie zafałszowane

Cykl życia projektu:

Początek projektu 01.09.2001

Koniec projektu 31.12.2005

Łącznie (miesięcy): 64

Ceny przyjęte w analizie: stałe na dzień 01.01.2000

Przyjęta wartość stopy dyskontowej: 11%

ZAŁOŻENIA PLANU STRATEGICZNEGO PRZEDSIĘWZIĘCIA

Charakterystyka dostawców....................................................................................

PLAN TECHNICZNY PRODUKTU

Opis techniczny produktu.......................................................................................

Różnice pomiędzy pozycjami asortymentowymi...................................................

Zapotrzebowanie na czynniki produkcyjne dla poszczególnych procesów..........

PLAN ORGANIZACYJNY

Lp. |

Nazwa elementu |

Ilość sztuk na pas |

||||||||

|

|

250H-202A-00 |

250H-202B-00 |

250H-202C-00 |

250H-202D-00 |

250H-202E-00 |

250H202F-00 |

250H202G-00 |

250H-202H-00 |

250H-202J-00 |

1 |

Ogniwo |

96 |

96 |

96 |

110 |

110 |

96 |

96 |

110 |

110 |

2 |

Tuleja 250H-202.1-03 |

46 |

46 |

46 |

53 |

53 |

46 |

46 |

53 |

53 |

3 |

Tuleja 250H-202.1-04 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

4 |

Sworzeń 250H-202.1-05 |

46 |

46 |

46 |

53 |

53 |

46 |

46 |

53 |

53 |

5 |

Sworzeń 250H-202.1-06 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

6 |

Pierścień 250H-202.1-07 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

7 |

Pierścień 250H-202.1-08 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

8 |

Płyta gąsienicowa 250H-202A-01 |

48 |

|

|

55 |

|

|

|

|

|

9 |

Płyta gąsienicowa 250H-202B-01 |

|

48 |

|

|

55 |

|

|

|

|

10 |

Płyta gąsienicowa 250H-202C-01 |

|

|

48 |

|

|

|

|

|

|

11 |

Płyta gąsienicowa 250H-202F-01 |

|

|

|

|

|

48 |

|

55 |

|

12 |

Płyta gąsienicowa 250H-202G-01 |

|

|

|

|

|

|

48 |

|

55 |

12 |

Śruba 250H-202.1-09 |

192 |

192 |

192 |

220 |

220 |

192 |

192 |

220 |

220 |

13 |

Podkładka |

192 |

192 |

192 |

220 |

220 |

192 |

192 |

220 |

220 |

14 |

Nakrętka 250H-202.1-10 |

192 |

192 |

192 |

220 |

220 |

192 |

192 |

220 |

220 |

15 |

Smar SPT (kg) |

1,0 |

1,0 |

1,0 |

1,1 |

1,1 |

1,0 |

1,0 |

1,1 |

1,1 |

Tabela 8 Zestawienie komponentów do pasów

Produktem - reprezentantem będzie w niniejszym biznes-planie pas gąsienicowy oznaczony jako 250H-202E-00, o długości 55 ogniw i szerokości płyty gąsienicowej - 700 mm. Jego całkowita masa to 1706 kg.

Wszystkie części i podzespoły konieczne do produkcji pasa gąsienicowego wykonywane są przez „P.Z. METAL” sp. z o.o. Spowodowane jest to chęcią lepszego wykorzystania posiadanych maszyn i urządzeń przeznaczonych do tego typu obróbki oraz lepszego obciążenia pracowników bezpośrednio- i pośrednio produkcyjnych.

W procesie produkcyjnym pasów gąsienicowych D6 wyróżniamy pięć etapów w zależności od sposobu obróbki materiału:

Element |

Ilość |

tj |

tpz |

t j.pasa |

t wykonania |

pierścień 250H-202.1-07 |

4 |

0,08 |

0,8 |

0,32 |

1,12 |

pierścień 250H-202.1-08 |

4 |

0,115 |

0,734 |

0,46 |

1,192 |

tuleja 250H-202.1-04 |

2 |

0,287 |

2,12 |

0,574 |

2,693 |

tuleja 250H-202.1-03 |

53 |

0,297 |

2,12 |

15,725 |

17,84 |

sworzeń 250H-202.1-06 |

2 |

0,131 |

3,0 |

0,262 |

3,262 |

sworzeń 250H-202.1-05 |

53 |

0,129 |

1,25 |

6,837 |

8,087 |

ogniwo |

110 |

0,153 |

12,9 |

16,83 |

29,73 |

śruba |

220 |

0,151 |

4,45 |

33,3 |

37,75 |

nakrętka |

220 |

0,061 |

2,8 |

13,475 |

16,275 |

podkładka |

220 |

0,115 |

0,9 |

25,3 |

26,2 |

płyta |

55 |

0,562 |

7,18 |

30,91 |

38,09 |

pas gąsienicowy (razem z montażem) |

182,25 |

||||

Tabela 9 Pracochłonność wykonania produktu (w min.)

4.7. Zużycie surowców i materiałów na jednostkę produktu

Element |

Nazwa materiału |

Materiał |

Zużycie jedn. |

Ilość |

Zużycie |

Jedno-stka |

płyta |

profil walcowany |

35 HM |

20,100 |

55 |

1105,50 |

kg |

nakrętka |

pręt walcowany |

40HM |

0,056 |

220 |

12,45 |

kg |

ogniwo |

odkuwka matrycowa |

40HM 15B28H |

3,296 |

110 |

362,56 |

kg |

śruba |

pręt ciągniony |

40HM |

0,315 |

220 |

69,30 |

kg |

podkładka |

pręt ciągniony |

45 |

0,020 |

220 |

4,40 |

kg |

tuleja |

rura ciągniona |

20G St52 |

2,961 |

55 |

162,85 |

kg |

sworzeń |

pręt ciągniony |

50G |

3,950 |

55 |

217,25 |

kg |

pierścień |

pręt okrągły walcowany |

45U |

0,238 |

4 |

0,95 |

kg |

pierścień |

płyta gumowa |

guma |

0,045 |

4 |

0,18 |

kg |

Tabela 10 Zużycie surowców i materiałów na jednostkę produktu

4.8. Zapotrzebowanie na materiały podstawowe i pomocnicze

4.8.1. Zestawienie materiałów podstawowych i pomocniczych

Nazwa podzespołu |

Nazwa materiału |

Gatunek materiału |

Wymiary z technologii |

Jedn. miary |

Ogniwo |

Odkuwka matrycowa |

40HM 15B28H |

|

szt. |

Płyta |

Profil walcowany |

35HM |

φ 38 |

kg |

Nakrętka |

Pręt walcowany |

40HM |

φ 38 |

kg |

Śruba |

Pręt ciągniony |

40HM |

38 |

kg |

Podkładka |

Pręt walcowany |

45 |

φ 38 |

kg |

Tuleja |

Rura ciągniona |

20G ST52 |

φ54,5*9,25 |

m |

Sworzeń |

Pręt ciągniony |

50G |

φ 38 |

kg |

Pierścień |

Pręt walcowany okrągły |

45U |

φ 38 |

kg |

Pierścień gumowy |

Płyta gumowa |

guma |

|

kg |

Farba |

|

l. |

||

Smar |

|

kg |

||

Tabela 11 Zestawienie materiałów podstawowych i pomocniczych

4.8.2. Wielkość zapotrzebowania na program roczny

Nazwa podzespołu |

Gatunek materiału |

Jedn. miary |

Ilość części na pas |

Zużycie jedn. |

Roczne zapotrzeb. (2004 r) |

Ogniwo |

40HM 15B28H |

szt. |

110/96 |

1 |

25750 |

Płyta |

35HM |

kg |

55/48 |

ok. 251 |

309166,5 |

Nakrętka |

40HM |

kg |

220/192 |

0,0966 |

4974,908 |

Śruba |

40HM |

kg |

220/192 |

0,315 |

16222,5 |

Podkładka |

45 |

kg |

220/192 |

0,02 |

1030 |

Tuleja |

20G ST52 |

m |

55/48 |

2,961 |

53 |

Sworzeń |

50G |

kg |

110/96 |

3,95 |

50856,25 |

Pierścień |

45U |

kg |

4 |

0,238 |

238 |

Pierścień gumowy |

guma |

kg |

4 |

0,045 |

45 |

Farba |

|

l. |

|

1/25 |

10 |

Smar |

|

kg |

|

1,1/1 |

262,5 |

Tabela 12 Wielkość zapotrzebowania na program roczny

1Zużycie jednostkowe profilu walcowanego z którego produkuje się płytę gąsienicową zależy od szerokości płyty

Roczne zapotrzebowanie na surowce jest zróżnicowane w zależności od rodzaju materiału. Wynika to między innymi z zestawienia sporządzonego w punkcie 4.8.1.

Lp. |

Nazwa i symbol materiału |

Jedn. handl. |

Opak. |

Roczne zapotrze-bowanie (2004 r) |

Ilość dni prod. |

Cena jedn. [zł] |

Producent |

1 |

Odkuwka matrycowa 40HM 15B28H |

szt. |

Skrzynia drewniana po 100 szt.1 |

25750 |

kwartał |

24,70 |

Kuźnia „Jawor” S.A. |

2 |

Profil walcowany 35HM |

kg |

Luzem |

309166,5 |

kwartał |

1,65 |

Huta Stalowa Wola |

3 |

Pręt walcowany 40HM |

kg |

Luzem |

4974,91 |

kwartał |

2,56 |

Huta Stalowa Wola |

4 |

Pręt ciągniony 40HM |

kg |

Luzem |

16222,5 |

kwartał |

2,56 |

Huta Lucchini Sp.z oo |

5 |

Pręt walcowany 45 |

kg |

Luzem |

1030 |

kwartał |

2,56 |

Huta Stalowa Wola |

6 |

Rura ciągniona 20G ST52 |

m |

Luzem |

53 |

kwartał |

50,00 |

Huta „Andrzej” |

7 |

Pręt ciągniony 50G |

kg |

Luzem |

50856,25 |

kwartał |

2,56 |

Huta Lucchini Sp.z oo |

8 |

Pręt walcowany okrągły 45U |

kg |

Luzem |

238 |

kwartał |

2,56 |

Huta Stalowa Wola |

9 |

Płyta gumowa |

kg |

Luzem |

45 |

kwartał |

1,76 |

Gumoplast |

10 |

Farba |

l. |

Beczka 10l, 50l, 80l |

50 |

rok |

4,3 |

„Polifarb” Kielce |

11 |

Smar |

kg |

Beczka 20kg, 50kg, 80kg |

262,5 |

kwartał |

2,5 |

PDM Augustów |

Tabela 13 Roczne zapotrzebowanie na surowce

Są to standardowe opakowania dla odkuwek (100 szt.), które są sprzedawane też w liczbie mniejszej zgodnie z wymaganiami klienta.

4.9.1. Zapotrzebowanie na maszyny i urządzenia technologiczne, pracowników bezpośrednio produkcyjnych oraz powierzchnię produkcyjną i pomocniczą

Na podstawie przedstawionego wcześniej zostawienia pracochłonności wykonania poszczególnych operacji składających się na proces produkcyjny pasów D6 zgrupowanych w zależności od maszyn na jakich poszczególne operacje są wykonywane zostanie obliczony czas potrzebny do wyprodukowania rocznego programu produkcyjnego w roku 2004.

Lp.

|

Rodzaj obróbki |

Czas wykonania |

n |

P |

PiNi |

250H-202A-00 |

250H-202B-00 |

250H-202C-00 |

|||||||

|

|

tpz |

tj |

|

|

|

wskaź.przel. "w" |

Pi' |

P'Ni |

wskaź. przel. "w" |

Pi' |

P'Ni |

wskaź. przel. "w" |

Pi' |

P'Ni |

1 |

Toczenie |

12,81 |

58,24 |

7 |

71,05 |

1421,0 |

0,897 |

63,706 |

1142,9 |

0,897 |

63,706 |

1428,6 |

0,897 |

63,706 |

1142,9 |

2 |

Frezowanie |

0,83 |

3,57 |

7 |

4,40 |

88,0 |

0,897 |

3,902 |

70,0 |

0,952 |

4,142 |

98,6 |

0,943 |

4,100 |

77,3 |

3 |

Szlifowanie |

1,30 |

8,35 |

7 |

9,65 |

193,0 |

0,890 |

8,586 |

152,8 |

0,890 |

8,586 |

191,0 |

0,883 |

8,520 |

150,5 |

4 |

Wiercenie |

17,00 |

8,64 |

7 |

25,64 |

512,8 |

0,957 |

24,536 |

469,6 |

0,959 |

24,584 |

589,4 |

0,957 |

24,540 |

469,7 |

5 |

Cięcie |

2,51 |

24,47 |

7 |

26,98 |

539,6 |

0,885 |

23,881 |

422,7 |

0,887 |

23,929 |

530,6 |

0,880 |

23,750 |

418,0 |

6 |

Obr. cieplna |

2,20 |

26,01 |

7 |

28,21 |

564,2 |

0,883 |

24,899 |

439,7 |

0,883 |

24,899 |

549,6 |

0,883 |

24,899 |

439,7 |

7 |

Piaskowanie |

0,10 |

0,77 |

7 |

0,87 |

17,4 |

0,887 |

0,772 |

13,7 |

0,887 |

0,772 |

17,1 |

0,920 |

0,800 |

14,7 |

8 |

Obróbka plastyczna |

0,50 |

2,58 |

7 |

3,08 |

61,6 |

0,893 |

2,756 |

49,2 |

0,893 |

2,756 |

61,5 |

0,895 |

2,760 |

49,4 |

9 |

Przeciąganie |

0,50 |

3,35 |

7 |

3,85 |

77,0 |

0,889 |

3,422 |

60,8 |

0,889 |

3,422 |

76,1 |

0,889 |

3,422 |

60,8 |

10 |

Montaż i operacje końcowe |

0,35 |

4,12 |

7 |

4,47 |

89,4 |

0,921 |

5,9564 |

109,7 |

1,005 |

6,500 |

163,3 |

0,924 |

5,980 |

110,5 |

Tabela 14 Czasy wykonania poszczególnych operacji technologicznych

Lp. |

Rodzaj obróbki |

250H-202D-00 |

250H-202F-00 |

250H-202G-00 |

250H-202H-00 |

||||||||

|

|

wskaź. przel. "w" |

Pi' |

P'Ni |

wskaź.przel. "w" |

Pi' |

P'Ni |

wskaź. przel. "w" |

Pi' |

P'Ni |

wskaź. przel. "w" |

Pi' |

P'Ni |

1 |

Toczenie |

0,996 |

70,777 |

3172,2 |

0,918 |

65,240 |

1796,7 |

0,952 |

67,650 |

1932,1 |

1,032 |

73,330 |

2270,3 |

2 |

Frezowanie |

0,972 |

4,230 |

185,0 |

0,975 |

4,240 |

124,0 |

0,998 |

4,340 |

129,9 |

1,085 |

4,720 |

153,6 |

3 |

Szlifowanie |

0,908 |

8,760 |

357,9 |

0,898 |

8,670 |

233,6 |

0,712 |

6,870 |

146,7 |

1,013 |

9,780 |

297,2 |

4 |

Wiercenie |

0,971 |

24,880 |

1087,1 |

0,966 |

24,760 |

717,5 |

0,979 |

25,100 |

737,2 |

1,070 |

27,440 |

880,8 |

5 |

Cięcie |

0,914 |

24,670 |

1014,7 |

0,898 |

24,230 |

652,8 |

0,914 |

24,650 |

675,9 |

1,030 |

27,780 |

858,4 |

6 |

Obr. cieplna |

0,914 |

25,780 |

1060,3 |

0,883 |

24,899 |

659,6 |

0,883 |

24,899 |

659,6 |

1,052 |

29,670 |

936,4 |

7 |

Piaskowanie |

1,023 |

0,890 |

41,0 |

0,931 |

0,810 |

22,6 |

0,954 |

0,830 |

23,8 |

1,080 |

0,940 |

30,5 |

8 |

Obróbka plastyczna |

0,937 |

2,890 |

121,9 |

0,895 |

2,760 |

74,1 |

0,895 |

2,760 |

74,1 |

1,041 |

3,210 |

100,2 |

9 |

Przeciąganie |

0,956 |

3,680 |

158,3 |

0,889 |

3,422 |

91,3 |

0,889 |

3,422 |

91,3 |

1,031 |

3,970 |

122,8 |

10 |

Montaż i operacje końcowe |

0,977 |

6,320 |

277,9 |

0,958 |

6,200 |

178,2 |

0,977 |

6,320 |

185,2 |

1,045 |

6,760 |

211,9 |

Tabela 15 Czasy wykonania poszczególnych operacji technologicznych dla pasów

Lp. |

Rodzaj obróbki |

250H-202J-00 |

|

||

|

|

wskaź.przel. "w" |

Pi' |

P'Ni |

|

1 |

Toczenie |

1,049 |

74,55 |

2346,1 |

16653 |

2 |

Frezowanie |

1,124 |

4,89 |

164,9 |

1091 |

3 |

Szlifowanie |

1,078 |

10,4 |

336,3 |

2059 |

4 |

Wiercenie |

1,114 |

28,56 |

954,5 |

6419 |

5 |

Cięcie |

1,046 |

28,22 |

885,5 |

5998 |

6 |

Obr. cieplna |

1,067 |

30,11 |

963,8 |

6273 |

7 |

Piaskowanie |

1,126 |

0,98 |

33,1 |

214 |

8 |

Obróbka plastyczna |

1,050 |

3,24 |

102,1 |

694 |

9 |

Przeciąganie |

1,070 |

4,12 |

132,3 |

871 |

10 |

Montaż i operacje końcowe |

1,079 |

6,98 |

225,9 |

1552 |

Tabela 16 Czasy wykonania poszczególnych operacji technologicznych dla pasa 250H-202J-00

Wykorzystując obliczoną powyżej pracochłonność dla poszczególnych grup operacji dla całego programu produkcyjnego planowanego na rok 2004 obliczono poniżej liczbę potrzebnych maszyn, pracowników i powierzchnię produkcyjną.

Maszyny

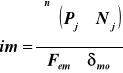

Przy obliczaniu maszyn posłużono się wzorem:

Gdzie:

Fem - efektywny fundusz czasu pracy maszyny, który wynosi 2021 godz./rok

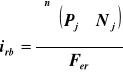

Pracownicy bezpośredni

Przy obliczaniu liczby pracowników bezpośrednio produkcyjnych posłużono się wzorem:

gdzie:

Fer - efektywny fundusz czasu pracy robotnika, który wynosi 1765 godz./rok

Powierzchnia

Przy obliczaniu powierzchni produkcyjnej posłużono się wzorem:

gdzie:

Wm - jednostka powierzchni stanowiska roboczego danego typu, które zostało określone na podstawie istniejących już stanowisk

Powierzchnia pomocnicza

Obliczona powierzchnia produkcyjna wynosi 51,5 m2

Do obliczenia powierzchni pomocniczej posłużono się wzorem:

Pp = l x Ppr [m2], gdzie

l - wskaźnik wielkości powierzchni pomocniczej, l = 0,4.

Pp = 20,6 m2

Łączna obliczona powierzchnia produkcyjna i pomocnicza wynosi 72,1 m2.

4.9.2. Procesy magazynowania

Przedsiębiorstwo z racji swej branży dysponuje dużą ilością różnego rodzaju magazynów.

Magazyny będące własnością zakładu można podzielić na magazyny bezpośrednio związane z wytwarzaniem wyrobów, przez które przewijają się surowiec oraz komponenty do produkcji, magazyny z narzędziami i urządzeniami niezbędnymi do pracy oraz zbiorniki surowców, które są niezbędne do produkcji. Oprócz tego istnieje skład złomu, dokąd przewożone są odpady produkcyjne.

elementy charakt. |

MAGAZYNY |

||||||

|

hutniczy |

techniczny |

detali do mont. |

zbytu |

kooperacji |

Skład złomu |

wydziałowe |

rodzaj składow. materiału |

Narzędzia do: |

Wykonane komponenty i części produktów płyta gumowa |

Gotowe produkty-pasy gąsienicowe |

Maszyny i urządzenia prod. oraz produkty z kooperacji |

Odpady produkcyjne: ścinki, wióry |

Części do montażu po odbytych operacjach w komórkach prod. |

|

Mag. maszyny i urządzenia |

|

Maszyny i urządzenia prod. |

- |

- |

|||

Powierzchnia [m2] |

1600 |

30 |

60 |

70 |

2300 |

550 |

30 |

L. pracownik. |

1 |

1 |

1 |

1 |

1 |

- |

1 |

Rodzaj budynku |

Pomieszczenie nie ogrzewane, zamknięte, na zewnątrz hali prod. |

Wewnątrz hali prod, ogrzewany |

Wewnątrz hali prod, ogrzewany |

Wewnątrz hali prod, ogrzewany |

Pomieszczenie zamknięte, nieogrzewane |

Obiekt otwarty, nieogrze-wany |

Wewnątrz hali prod, ogrzewany |

Tabela17. Zestawienie magazynów

4.9.3. Procesy transportowe

Rodzaj i ilość materiału |

Środek transportu |

L. sztuk |

Zakres transportu |

Ilość pracown. |

Rodzaj pomieszczenia |

|

Rodzaj |

Ilość |

|

|

|

|

|

5000 250 15 13000 60 15 15 80 |

Jelcz |

1 |

Od dostawcy do przedsiębiorstwa (magazyn hutniczy) |

2 |

Garaż |

|

|

|

Wózek platformowy Wózek spalinowy widłowy |

1

1 |

Z samochodu do magazynu hutniczego |

1 |

Magazyn hutniczy |

|

|

Wózek platformowy Wózek spalinowy widłowy |

1

1 |

Z magazynu hutniczego na halę produkcyjną do stanowisk roboczych |

1 |

Magazyn hutniczy |

półfabrykaty

|

Ilość potrzebna do produkcji w danym dniu |

Wózek widłowy spalinowy Wózek widłowy elektryczny |

1

1 |

Pomiędzy stanowiskami roboczymi |

1 |

Hala produkcyjna |

|

|

Wózek widłowy spalinowy Wózek widłowy elektryczny |

1

1 |

Ze stanowisk roboczych do magazynów wydziałowych |

1 |

Hala produkcyjna |

|

|

Wózek widłowy spalinowy Wózek widłowy elektryczny |

1

1 |

Z magazynów wydziałowych do stanowisk roboczych |

1 |

Hala produkcyjna |

|

|

Wózek widłowy spalinowy Wózek widłowy elektryczny |

1

1 |

Ze stanowisk roboczych do magazynu detali |

1 |

Hala produkcyjna |

wyroby gotowe szt.

|

1 |

Wózek widłowy spalinowy |

1 |

Z magazynu montażu do samochodu (ekspedycja) |

1 |

Magazyn wyrobów gotowych |

|

1 |

Jelcz |

1 |

Z zakładu do odbiorcy |

2 |

Garaż |

Tabela 18 Zestawienie operacji transportowych

5.1. Struktura organizacyjna

Wprowadzenie do produkcji pasów D6 nie wymaga zatrudnienia nowych pracowników w wyniku tego iż produkcja ta zastępuje inny dotychczas produkowany produkt.

Rysunek 2 Struktura produkcyjno-administracyjna

5.2. Kryteria oceny jakościowej firmy i poziomu kierownictwa

CHARAKTERYSTYKA FIRMY I TENDENCJE ROZWOJU |

POZIOM KIEROWNICTWA FIRMY I JEGO POSTAWA |

||||

Elementy oceny |

Pkt. |

ocena |

Elementy oceny |

Pkt. |

ocena |

1. Historia firmy (istnienie): |

5 2 1 0 |

* |

7. Wykształcenie: |

2 1 0 |

* |

2. Ogólne wrażenie z oglądu firmy: |

5 2 0 -2 |

* |

8. Doświadczenie zawodowe w branży: |

2 1 0 |

* |

3. Występowanie tytułów egzekucyjnych: |

0 -3 -5 |

* |

9. Doświadczenie w zarządzaniu firmą: |

2 1 0 |

* |

4. Czy w okresie istnienia firmy miał miejsce rozwój: |

5 3 0 -3 |

* |

10. Przedsiębiorczość „szefa” firmy: |

5 3 0

|

* |

5. Ocena „biznes planu” firmy: |

5

2 0 |

* |

11. Opinia środowiska o kliencie: |

4 1 0 -5 |

* |

6. Poziom marketingu: |

5 2 0 |

* |

12. Jakość dokumentów firmy: |

5 3 0 -5 |

* |

|

|

|

13. Terminowość w realizacji zobowiązań: |

2

0

0 -10 |

* |

|

|

|

14. Wiarygodność udzielanych informacji: |

3 0 -5 -20 |

* |

Tabela 19 Kryteria oceny jakościowej firmy i poziomu kierownictwa

6. PLAN FINANSOWY

6.1. Nakłady inwestycyjne

6.2. Nakłady na środki trwałe, przedprodukcyjne wydatki kapitałowe i wartość kapitału obrotowego netto

Zestawienie nakładów na środki trwałe, przedprodukcyjne wydatki kapitałowe i wartość kapitału obrotowego w poszczególnych latach i kwartałach przedstawione jest w poniższych tabelach.

Lp. |

Rodzaj nakładu |

Nakłady w poszczególnych miesiącach \ kwartałach \ latach [zł.] |

Nakłady ogółem [zł] |

||||||||

|

|

2001 |

2002 |

2003 |

2004 |

2005 |

2006 |

|

|||

|

|

IV kw. |

I kw. |

II kw. |

III kw. |

IV kw. |

|

|

|

|

|

I. |

Maszyny i urządzenia: |

|

|

|

|

|

|

|

|

|

|

1 |

Wytaczarka wyspecjalizowana |

200.000 |

- |

- |

- |

- |

- |

- |

- |

- |

200.000 |

2 |

Wózek widłowy spalinowy |

- |

3.000 |

- |

- |

- |

- |

- |

- |

- |

3.000 |

3 |

Wózek widłowy elektryczny |

- |

3.500 |

- |

- |

- |

- |

- |

- |

- |

3.500 |

Łącznie: |

200.000 |

6.500 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

206.500 |

|

Tabela 21 Nakłady inwestycyjne

L.p. |

Rodzaj nakładu |

Nakłady w poszczególnych miesiącach \ kwartałach \ latach [zł.] |

Nakłady ogółem [zł] |

||||||||

|

|

2001 |

2002 |

2003 |

2004 |

2005 |

2006 |

|

|||

|

|

IV kw. |

I kw. |

II kw. |

III kw. |

IV kw. |

|

|

|

|

|

I. |

Koszty wykonania opracowań projektowych |

|

|

|

|

|

|

|

|

|

|

1 |

Założenia konstrukcyjne |

1.500 |

- |

- |

- |

- |

- |

- |

- |

- |

1.500 |

2 |

Założenia technologiczne |

2.000 |

- |

- |

- |

- |

- |

- |

- |

- |

2.000 |

3 |

Założenia ergonomiczne |

500 |

- |

- |

- |

- |

- |

- |

- |

- |

500 |

4 |

Założenia ekonomiczne |

500 |

- |

- |

- |

- |

- |

- |

- |

- |

500 |

5 |

Business plan |

3.500 |

- |

- |

- |

- |

- |

- |

- |

- |

3.500 |

II. |

Koszty łączności i podróży służbowych |

1.500 |

500 |

- |

- |

- |

- |

- |

- |

- |

2.000 |

III. |

Przygotowanie i szkolenie załogi |

1.000 |

200 |

- |

- |

- |

- |

- |

- |

- |

1.200 |

IV. |

Koszty uruchomienia maszyny i przekazania jej do eksploatacji |

- |

700 |

- |

- |

- |

- |

- |

- |

- |

700 |

Łącznie: |

10.500 |

1.400 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

11.900 |

|

Tabela22.Przedprodukcyjne wydatki kapitałowe

lp. |

Rodzaj aktywów |

Min. pokrw dn. |

Wspobr. m-c |

Zapotrzebowanie w zł. na środki obrotowe przez procent wykorzystania zdolności produkcyjnych |

|||||||||||||||

|

|

|

|

2001 |

2002 |

2003 |

2004 |

2005 |

|||||||||||

|

|

|

|

I |

II |

III |

IV |

I |

II |

III |

IV |

I |

II |

III |

IV |

|

|

||

|

|

|

|

8% |

8% |

12% |

12% |

12% |

12% |

18% |

18% |

16% |

16% |

24% |

24% |

100% |

100% |

||

I |

Bieżące aktywa |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

A |

Należności |

|

|

82350,80 |

82350,80 |

123526,20 |

123526,20 |

123526,20 |

123526,20 |

185289,30 |

185289,30 |

164701,60 |

164701,60 |

247052,40 |

247052 |

1029384 |

1029384 |

||

B |

Zapasy |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

1. |

Materiały do produkcji |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

Odkuwka matrycowa 40HM 15B28H |

90 |

0,33 |

50882,00 |

50882,00 |

76323,00 |

76323,00 |

76323,00 |

76323,00 |

114484,50 |

114484,50 |

101764,00 |

101764,00 |

152646,00 |

152646 |

636025 |

636025 |

||

|

Profil walcowany 35HM |

90 |

0,33 |

40809,98 |

40809,98 |

61214,97 |

61214,97 |

61214,97 |

61214,97 |

91822,45 |

91822,45 |

81619,96 |

81619,96 |

122429,93 |

122429 |

510124 |

510124 |

||

|

Pręt walcowany 40HM |

90 |

0,33 |

1018,86 |

1018,86 |

1528,29 |

1528,29 |

1528,29 |

1528,29 |

2292,44 |

2292,44 |

2037,72 |

2037,72 |

3056,58 |

3056,58 |

12735,77 |

12735,77 |

||

|

Pręt ciągniony 40HM |

90 |

0,33 |

3322,37 |

3322,37 |

4983,55 |

4983,55 |

4983,55 |

4983,55 |

7475,33 |

7475,33 |

6644,74 |

6644,74 |

9967,10 |

9967,10 |

41529,60 |

41529,60 |

||

|

Pręt walcowany 45 |

90 |

0,33 |

210,94 |

210,94 |

316,42 |

316,42 |

316,42 |

316,42 |

474,62 |

474,62 |

421,89 |

421,89 |

632,83 |

632,83 |

2636,80 |

2636,80 |

||

|

Rura ciągniona 20G ST52 |

90 |

0,33 |

212,00 |

212,00 |

318,00 |

318,00 |

318,00 |

318,00 |

477,00 |

477,00 |

424,00 |

424,00 |

636,00 |

636,00 |

2650,00 |

2650,00 |

||

|

Pręt ciągniony 50G |

90 |

0,33 |

10415,36 |

10415,36 |

15623,04 |

15623,04 |

15623,04 |

15623,04 |

23434,56 |

23434,56 |

20830,72 |

20830,72 |

31246,08 |

31246,08 |

130192 |

130192 |

||

|

Pręt walcowany okrągły 45U |

90 |

0,33 |

48,74 |

48,74 |

73,11 |

73,11 |

73,11 |

73,11 |

109,67 |

109,67 |

97,48 |

97,48 |

146,23 |

146,23 |

609,28 |

609,28 |

||

|

Płyta gumowa |

90 |

0,33 |

6,34 |

6,34 |

9,50 |

9,50 |

9,50 |

9,50 |

14,26 |

14,26 |

12,67 |

12,67 |

19,01 |

19,01 |

79,20 |

79,20 |

||

|

Farba |

360 |

0,08 |

12,00 |

12,00 |

18,00 |

18,00 |

18,00 |

18,00 |

27,00 |

27,00 |

24,00 |

24,00 |

36,00 |

36,00 |

150,00 |

150,00 |

||

|

Smar |

90 |

0,33 |

10,50 |

10,50 |

15,75 |

15,75 |

15,75 |

15,75 |

23,63 |

23,63 |

21,00 |

21,00 |

31,50 |

31,50 |

131,25 |

131,25 |

||

2 |

Produkcja w toku |

1 |

30 |

2208,00 |

2208,00 |

3312,00 |

3312,00 |

3312,00 |

3312,00 |

4968,00 |

4968,00 |

4416,00 |

4416,00 |

6624,00 |

6624,00 |

27600,00 |

27600,00 |

||

3 |

Wyroby gotowe |

2 |

15 |

4416,00 |

4416,00 |

6624,00 |

6624,00 |

6624,00 |

6624,00 |

9936,00 |

9936,00 |

8832,00 |

8832,00 |

13248,00 |

13248,00 |

55200,00 |

55200,00 |

||

C |

Gotówka w kasie |

5 |

6 |

96,00 |

96,00 |

144,00 |

144,00 |

144,00 |

144,00 |

216,00 |

216,00 |

192,00 |

192,00 |

288,00 |

288,00 |

1200,00 |

1200,00 |

||

|

Łącznie aktywa bieżące |

|

|

196019 |

196019 |

294029,83 |

294029,83 |

294029,83 |

294029,83 |

441044,75 |

441044,75 |

392039,78 |

392039,78 |

588059,67 |

588059 |

813272 |

813272 |

||

II |

Bieżące pasywa |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

A |

Zobowiąz. |

30 |

1 |

53474,54 |

53474 |

80211,82 |

80211,82 |

80211,82 |

80211,82 |

120317,73 |

120317,73 |

106949,09 |

106949,09 |

160423,63 |

160423 |

350000 |

350000 |

||

|

Kapitał obrotowy |

|

|

142545,34 |

142545 |

213818,02 |

213818,02 |

213818,02 |

213818,02 |

320727,02 |

320727,02 |

285090,69 |

285090,69 |

427636,03 |

427636 |

463272 |

463272 |

||

|

Przyrost kapitału obrotowego |

|

|

142545 |

0,00 |

71272,67 |

0,00 |

0,00 |

0,00 |

106909,01 |

0,00 |

-35636,34 |

0,00 |

142545,34 |

0,00 |

35636,26 |

0,00 |

||

Tabela 21. Kapitał obrotowy

L.p. |

Rodzaj nakładu |

Nakłady w poszczególnych miesiącach \ kwartałach \ latach [zł.] |

Nakłady ogółem [zł] |

||||||||

|

|

2001 |

2002 |

2003 |

2004 |

2005 |

2006 |

|

|||

|

|

IV kw. |

I kw. |

II kw. |

III kw. |

IV kw. |

|

|

|

|

|

1. |

Środki trwałe w tym: |

|

|

|

|

|

|

|

|

|

|

|

Maszyny i urządzenia: |

|

|

|

|

|

|

|

|

|

|

|

Wytaczarka wysp. |

200.000 |

- |

- |

- |

- |

- |

- |

- |

- |

200.000 |

|

Wózek widłowy spalinowy |

- |

3.000 |

- |

- |

- |

- |

- |

- |

- |

3.000 |

|

Wózek widłowy elektryczny |

- |

3.500 |

- |

- |

- |

- |

- |

- |

- |

3.500 |

2. |

Przedprodukcyjne wydatki kapitałowe |

|

|

|

|

|

|

|

|

|

|

|

Koszty wykonania opracowań projektowych |

|

|

|

|

|

|

|

|

|

|

|

Założenia konstrukcyjne |

1.500 |

- |

- |

- |

- |

- |

- |

- |

- |

1.500 |

|

Założenia technologiczne |

2.000 |

- |

- |

- |

- |

- |

- |

- |

- |

2.000 |

|

Założenia ergonomiczne |

500 |

- |

- |

- |

- |

- |

- |

- |

- |

500 |

|

Założenia ekonomiczne |

500 |

- |

- |

- |

- |

- |

- |

- |

- |

500 |

|

Business plan |

3.500 |

- |

- |

- |

- |

- |

- |

- |

- |

3.500 |

|

Koszty łączności i podróży służbowych |

1.500 |

500 |

- |

- |

- |

- |

- |

- |

- |

2.000 |

|

Przygot. i szkolenie załogi |

1.000 |

200 |

- |

- |

- |

- |

- |

- |

- |

1.200 |

|

Koszty uruchom maszyny i przek. jej do eksploatacji |

- |

700 |

- |

- |

- |

- |

- |

- |

- |

700 |

3. |

Przyrost kapit. obrotowy |

- |

142.545 |

0,00 |

71272,67 |

0,00 |

53454,50 |

35636,34 |

35636,26 |

0,00 |

|

|

Łącznie |

210.500 |

150.445 |

0,00 |

71272,67 |

0,00 |

53454,50 |

35636,34 |

35636,26 |

0,00 |

|

|

Rezerwa sumy poz. 1-3 |

21.050 |

15.044 |

0,00 |

7.127,26 |

0,00 |

5.345,45 |

3.563,63 |

3563,62 |

0,00 |

|

|

Nakłady ogółem |

231.550 |

165.489 |

0,00 |

78399,93 |

0,00 |

58799,95 |

39199,97 |

139199,97 |

0,00 |

|

Tabela22.Nakłady ogółem

6.3. Koszty produkcji w systemie produkcyjnym

Lp |

RODZAJ KOSZTÓW |

2001 |

2002 |

2003 |

2004 |

2005 |

|||

|

|

Ikw |

II kw |

III kw |

IV kw |

|

|

|

|

|

Procent wykorzystania mocy produkcyjnych (przez pasy D6) |

0,8% |

0,8% |

1,2% |

1,2% |

6% |

8% |

10% |

10% |

I. |

KOSZTY FABRYCZNE |

|

|

|

|

|

|

|

|

1 |

Materiały i surowce |

97360 |

97360 |

146040 |

146040 |

730140 |

973530 |

1216910 |

1216910 |

2 |

Robocizna |

1300 |

1300 |

1950 |

1950 |

9730 |

12980 |

16220 |

16220 |

3 |

Koszty wydziałowe |

29598 |

29598 |

44397 |

44397 |

221961 |

295953 |

369939 |

369939 |

4 |

Koszty ogólnozakładowe |

14799 |

14799 |

22199 |

22199 |

110981 |

147977 |

184970 |

184970 |

|

SUMA kosztów fabrycz. |

143057 |

143057 |

214586 |

214586 |

1072812 |

1430440 |

1788039 |

1788039 |

II. |

KOSZTY OPERACYJNE |

|

|

|

|

|

|

|

|

5 |

Koszty finansowe: |

|

|

|

|

|

|

|

|

|

odsetki |

- |

- |

- |

- |

- |

- |

- |

- |

6 |

Amortyzacja |

7237,5 |

7237,5 |

7237,5 |

7237,5 |

28950 |

28950 |

28950 |

28950 |

|

SUMA 5 i 6 |

|

|

|

|

|

|

|

|

|

* bez amortyzacji |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

* z amortyzacją |

7237,5 |

7237,5 |

7237,5 |

7237,5 |

28950 |

28950 |

28950 |

28950 |

III. |

KOSZTY PRODUKCJI |

|

|

|

|

|

|

|

|

|

* bez amortyzacji |

143057 |

143057 |

214586 |

214586 |

1072812 |

1430440 |

1788039 |

1788039 |

|

* z amortyzacją |

150294,5 |

150294,5 |

221823,5 |

221823,5 |

1101762 |

1459390 |

1816989 |

1816989 |

Tabela 23. Koszty produkcji w systemie produkcyjnym

Koszty fabryczne równają się kosztom operacyjnym, ponieważ firma nie ponosi kosztów ogólno-administracyjnych.

W firmie nie występują koszty finansowe gdyż firma nie zaciągnęła żadnego kredytu jak także nie posiada akcji innych przedsiębiorstw.

6.3.1. Koszty robocizny

Lp. |

Grupy pracowników |

Liczba zatrud-nionych |

Wysokość wynagrodzenia [zł] |

Ubezpieczenia społeczne [zł] |

Dodatki rocznie |

Łącznie rocznie |

||

|

|

|

Mies. |

rocznie |

Mies. |

rocznie |

|

|

1. |

Pracownicy bezpośrednio prod. |

10 |

8000 |

96000 |

3760 |

45120 |

8000 |

149120 |

2. |

Pracownicy pomocniczy |

1 |

700 |

8400 |

329 |

3948 |

700 |

13048 |

Razem |

11 |

8700 |

104400 |

4089 |

49068 |

8700 |

162168 |

|

Tabela 24. Koszt robocizny

Pracownicy produkujący pasy gąsienicowe wykonują operacje związane z tą produkcją tylko przez 10% swojego czasu pracy dotyczy to oczywiście roku 2004, gdzie produkcja wprowadzanych wyrobów jest największa i jednocześnie wykorzystanie mocy produkcyjnych zakładu osiąga 100%. Stąd też przy ustalaniu kosztów całkowitych produkcji pasów D6 uwzględnia się tylko 10% kosztów robocizny. Podobnie jest w innych latach.

6.3.2. Zużycie energii

Lp. |

Odbiornik energii |

Moc znamionowa [KW] |

Efekt. fundusz pracy [h/rok] |

Wskaźnik Wykorz. |

Zużycie energii [KWh] |

1. |

Maszyny i urządzenia |

|

|

|

|

|

Tokarka kłowe lekkie TUD50 x1000 |

3,5 |

2021 |

0,172 |

1216,6 |

|

Frezarka uniwersalna FWR40J |

3,5 |

2021 |

0,011 |

77,8 |

|

Szlifierka bezkłowa SBB75 |

3,5 |

2021 |

0,021 |

148,5 |

|

Wiertarka promieniowa lekka GRV553 |

2 |

2021 |

0,066 |

266,8 |

|

Piła tarczowa BTC50 |

2 |

2021 |

0,062 |

250,6 |

|

Piec elektryczne komorowe PEK4A |

1 |

2021 |

0,065 |

131,4 |

|

Piaskarka |

1 |

2021 |

0,002 |

4,0 |

|

Wytaczarka ściśle specjalistyczna LKB217 |

7 |

2021 |

0,007 |

99,0 |

|

Przeciągarka 7B65 |

2,5 |

2021 |

0,009 |

45,5 |

|

Maszyna do mycia WM1 |

1 |

2021 |

0,016 |

32,3 |

|

|

|

|

|

|

2. |

Oświetlenie |

|

|

|

|

|

Pomieszczenia produkcyjne |

2 |

2021 |

0,1 |

404,2 |

|

Pomieszczenia socjalne i biurowe |

0,2 |

1765 |

0,05 |

20,2 |

|

Razem: |

2697,0 |

|||

Tabela 25 Zużycie energii

Przy obliczaniu kosztów zużycia energii został uwzględniony współczynniki wskazujące na poziom wykorzystania poszczególnych maszyn przy produkcji wprowadzanych wyrobów. Mały udział pasów D6 w całkowitej produkcji firmy został też uwzględniony przy obliczaniu kosztów oświetlenia. Efektywny fundusz czasu pracy maszyn wynosi 2021 godzin.

6.3.3. Amortyzacja

Lp |

Nazwa maszyny |

Wartość podstawowa w zł |

Stawka amortyzacyjna |

|

|

|

|

% |

zł |

1 |

Wytaczarka wyspecjalizowana |

200.000 |

14 |

28.000 |

2 |

Wózek widłowy spalinowy |

3.000 |

15 |

450 |

3 |

Wózek widłowy elektryczny |

3.500 |

15 |

525 |

Razem: |

28.950 |

|||

Tabela 26. Amortyzacja

Środki trwałe zamortyzowano metodą liniową zgodnie z zaleceniami zawartymi w Rozporządzeniu Ministra Finansów z dnia 17 stycznia 1997 r. w sprawie amortyzacji środków trwałych oraz wartości niematerialnych i prawnych (Dz. U. Z dnia 24 stycznia 1997) z ostatnimi zmianami z 1-go stycznia 2001.

6.4.Cena fabryczna produktów i wielkość wpływów ze sprzedaży

Lp. |

Rok |

I kw '01 |

II kw '01 |

III kw '01 |

IV kw '01 |

|||||||||

|

Pozycja/asortyment |

jednostka |

Cena jednost. w [tys. zł.] |

Wielk. sprzed. |

Przychód ze sprzed. [tys. zł.] |

Wielk. sprzed. |

Przychód ze sprzed. [tys. zł.] |

Wielk. sprzed. |

Przych. ze sprzed. [tys. zł.] |

Wielk. sprzed. |

Przychód ze sprzed. [tys. zł.] |

|||

1 |

250H-202A-00 |

szt. |

11,60 |

|

|

|

|

|

|

|

|

|||

2 |

250H-202B-00 |

szt. |

13,30 |

|

|

|

|

10 |

133 |

|

|

|||

3 |

250H-202C-00 |

szt. |

12,45 |

|

|

|

|

|

|

|

|

|||

4 |

250H-202D-00 |

szt. |

12,85 |

|

|

|

|

|

|

|

|

|||

5 |

250H-202E-00 |

szt. |

13,80 |

|

|

5 |

69 |

|

|

5 |

69 |

|||

6 |

250H-202F-00 |

szt. |

13,80 |

10 |

138 |

|

|

|

|

|

|

|||

7 |

250H-202G-00 |

szt. |

12,90 |

|

|

10 |

129 |

|

|

|

|

|||

8 |

250H-202H-00 |

szt. |

14,20 |

|

|

|

|

|

|

10 |

142 |

|||

9 |

250H-202J-00 |

szt. |

14,70 |

5 |

73,5 |

|

|

15 |

220,5 |

|

|

|||

Razem |

15 |

211,5 |

15 |

198 |

25 |

353,5 |

15 |

211 |

||||||

Tabela 27. Przychody ze sprzedaży.

Lp. |

Rok |

2002 |

2003 |

2004 |

2005 |

|||||||||

|

Pozycja/ asortyment |

jednostka |

Cena jednost. w [tys. zł.] |

Wielk. sprzed. |

Przychód ze sprzed. [tys. zł.] |

Wielk. sprzed. |

Przychód ze sprzed. [tys. zł.] |

Wielk. sprzed. |

Przych. ze sprzed. [tys. zł.] |

Wielk. sprzed. |

Przychód ze sprzed. [tys. zł.] |

|||

1 |

250H-202A-00 |

szt. |

11,60 |

15 |

174,00 |

20 |

232,00 |

20 |

232,00 |

20 |

232,00 |

|||

2 |

250H-202B-00 |

szt. |

13,30 |

20 |

266,00 |

20 |

266,00 |

25 |

332,50 |

25 |

332,50 |

|||

3 |

250H-202C-00 |

szt. |

12,45 |

10 |

124,50 |

20 |

249,00 |

20 |

249,00 |

20 |

249,00 |

|||

4 |

250H-202D-00 |

szt. |

12,85 |

30 |

385,50 |

40 |

514,00 |

45 |

578,25 |

45 |

578,25 |

|||

5 |

250H-202E-00 |

szt. |

13,80 |

15 |

207,00 |

30 |

414,00 |

20 |

276,00 |

20 |

276,00 |

|||

6 |

250H-202F-00 |

szt. |

13,80 |

20 |

276,00 |

20 |

276,00 |

30 |

414,00 |

30 |

414,00 |

|||

7 |

250H-202G-00 |

szt. |

12,90 |

20 |

258,00 |

25 |

322,50 |

30 |

387,00 |

30 |

387,00 |

|||

8 |

250H-202H-00 |

szt. |

14,20 |

10 |

142,00 |

30 |

426,00 |

30 |

426,00 |

30 |

426,00 |

|||

9 |

250H-202J-00 |

szt. |

14,70 |

10 |

147,00 |

25 |

367,50 |

30 |

441,00 |

30 |

441,00 |

|||

Razem |

150 |

1980,00 |

230 |

3067,00 |

250 |

3335,75 |

250 |

3335,75 |

||||||

Tabela28. Przychody z różnych pozycji asortymentowych

Ceny fabryczne zostały ustalone na podstawie kosztu jednostkowego powiększonego o stopę zysku i zweryfikowanego po uwzględnieniu cen produktu w firmach konkurencyjnych. Cena rynkowa produktu jest bardzo istotnym czynnikiem przy szacowaniu cen pasów, która w głównym stopniu ogranicza maże zysku, stąd przyjęto ją na poziomie 25%. Ceny rynkowe wahają się od 11 do 17 tys. zł. u producentów zagranicznych. Przy szacowaniu ceny pasów D6 analizowano konkurentów produkujących pasy o podobnych parametrach i podobnej jakości.

6.5.Źródła i koszty finansowania i eksploatacji projektowanego systemu.

Lp. |

Źródło finansowania |

Wielkość środków finansowych w zł. |

Warunki finansowe |

|

I. |

Kapitały własne |

|

|

|

1. |

Kapitał zapasowy |

231.550 |

Wpłata 1: |

2001.12.01 |

II. |

Zysk całego przedsiębiorstwa |

165.450 |

Wpłata 2: |

2002.01.01 |

ŁĄCZNIE |

397.000 |

|

|

|

Tabela 29 Źródła i koszty finansowania i eksploatacji projektowanego systemu.

Cała inwestycja będzie finansowana przez kapitał własny spółki, której dobra kondycja finansowa pozwala na to. Potrzebne środki zostaną wydzielone z kapitału zapasowego firmy, którego stan na rok 1999 zamknął się sumą 502,3 tys. zł. i zysku - stan na dzień 31.12.1999 850,1 tys. zł. Skala przedsięwzięcia jest stosunkowo nie wielka w stosunku do całej działalności firmy, a korzyści znaczące jak wynika z poniższych analiz stąd zarząd spółki powinien się zgodzić na wydzielenie wymaganej kwoty z kapitału zapasowego jak także z zysku.

6.6.Strumienie przepływu zasobów pieniężnych

Lp |

Pozycja rodzajowa |

2001 |

I kw 02 |

II kw 02 |

III kw 02 |

IV kw 02 |

2003 |

2004 |

2005 |

2006 |

|

|

XII m-c |

|

|

|

|

|

|

|

|

WPŁYWY PIENIĘŻNE OGÓŁEM [ZŁ] |

||||||||||

1. |

Kapitał własny |

231550 |

165450 |

|

|

|

|

|

|

|

2. |

Kredyty |

|

|

|

|

|

|

|

|

|

3. |

Przychody ze sprzedaży |

|

211500 |

198000 |

353500 |

211000 |

1980000 |

3067000 |

3335750 |

3335750 |

4. |

Finansowanie krótkookresowe |

|

|

|

|

|

|

|

|

|

5. |

Inne przychody |

|

|

|

|

|

|

|

|

|

|

SUMA WPŁYWÓW |

231550 |

376950 |

198000 |

353500 |

211000 |

1980000 |

3067000 |

3335750 |

3335750 |

WYDATKI PIENIĘŻNEOGÓŁEM [ZŁ] |

||||||||||

1. |

Środki trwałe |

200036, 0342 |

7 6

|

|

|

|

|

|||

2. |

Przedprodukcyjne wydatki kapitałowe |

10500 |

1400 |

|

|

|

|

|

|

|

3. |

Przyrost aktywów bieżących |

|

142545 |

0,00 |

71272,67 |

0,00 |

53454,5 |

35636,34 |

35636,26 |

0,00 |

4. |

Fabryczne koszty produkcji |

|

143057 |

143057 |

214586 |

214586 |

1072812 |

1430440 |

1788039 |

1788039 |

5. |

Spłaty rat kredytów |

|

|

|

|

|

|

|

|

|

6. |

Odsetki od kredytów |

|

|

|

|

|

|

|

|

|

7. |

Podatek dochodowy |

|

23365,44 |

15384,04 |

18939,56 |

0 |

239045,2 |

448258,7 |

423381 |

433359,1 |

8. |

Dywidendy |

|

|

|

|

|

|

|

|

|

9. |

Inne koszty |

|

|

|

|

|

|

|

|

|

|

SUMA WYDATKÓW |

210500 |

316867,4 |

158441 |

304798,3 |

214586 |

1365312 |

1914335 |

2247056 |

2221398 |

NADWYŻKA / DEFICYT |

21050 |

60082,56 |

39558,96 |

48701,74 |

-3586 |

614687,8 |

1152665 |

1088694 |

1114352 |

|

SKUMULOWANE SALDO PIENIĘŻNE |

21050 |

81132,56 |

120691,5 |

169393,3 |

165807,3 |

780495 |

1933160 |

3021854 |

4136206 |

|

Tabela 30. Strumienie przepływu zasobów pieniężnych

6.7.Mierniki oceny finansowej opracowanego rozwiązania projektowego

L.p |

Pozycja rodzajowa |

IV kw 01

|

2002 |

2003 |

2004

|

2005 |

2006 |

|||

|

|

|

1 kw |

II kw |

III kw |

IV kw |

|

|

|

|

WPŁYWY PIENIĘŻNE [ZŁ] |

|

|

|

|

|

|

|

|

|

|

1. |

Przychody ze sprzedaży |

|

211500 |

198000 |

353500 |

211000 |

1980000 |

3067000 |

3335750 |

3335750 |

|

SUMA WPŁYWÓW |

0,0 |

211500 |

198000 |

353500 |

211000 |

1980000 |

3067000 |

3335750 |

3335750 |

WYDATKI PIENIĘŻNE [ZŁ] |

|

|

|

|

|

|

|

|

|

|

1. |

Środki trwałe |

200000 |

6500 |

|

|

|

|

|

|

|

2. |

Przedprodukcyjne wydatki |

10500 |

1400 |

|

|

|

|

|

|

|

|

kapitałowe (bez odsetek) |

|

|

|

|

|

|

|

|

|

3. |

Przyrost kapitału obrotowego netto |

|

142545 |

0,00 |

71272,67 |

0,00 |

53454,5 |

35636,34 |

35636,26 |

0,00 |

4. |

Fabryczne koszty produkcji |

|

143057 |

143057 |

214586 |

214586 |

1072812 |

1430440 |

1788039 |

1788039 |

5. |

Podatek dochodowy |

|

23365,44 |

15384,04 |

18939,56 |

0 |

239045,2 |

448258,7 |

423381 |

433359,1 |

|

SUMA WYDATKÓW |

210500 |

316867,4 |

158441 |

304798,2 |

214586 |

1365311,7 |

1914335,04 |

2247056,26 |

2221398 |