3848093826

4.3. RYZYKO W EKSPLOATACJI MASZYN

Postawić można tezę, że do wypadków z udziałem maszyn zawsze będzie dochodziło choćby stworzono najlepszy system bezpieczeństwa technicznego, organizacyjnego i prawnego. Wynika to z faktu, że wprowadzanie coraz nowocześniejszych zabezpieczeń dotyczących bezpieczeństwa maszyn powoduje u części operatorów wyrobienie nadmiernego poczucia bezpieczeństwa, rutyny i obniżeniu ich czujności podczas pracy. Paradoksalnie, więc, wprowadzania nowych systemów bezpieczeństwa maszyn może być przyczyną zwiększenie liczby wypadków. Potwierdza to analiza danych statystycznych dotyczących wypadków zwianych z użytkowaniem i obsługą maszyn - najwięcej wypadków powodują sami operatorzy na skutek popełnianych przez nich błędów wynikających z ich niedoskonałości psychofizjologicznej, braku umiejętności, nieprzestrzegania przepisów bezpieczeństwa, itp.

Postawienie powyższej tezy nie zwalnia jednak projektantów, producentów i eksploatatorów od dążenia do ciągłej poprawy bezpiecznych warunków pracy z maszynami. Istotną wskazówką postępowania w tym kierunku jest analiza i ocena ryzyka maszynowego.

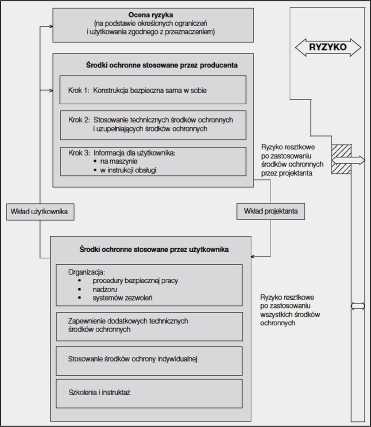

Zgodnie z zasadami bezpieczeństwa maszyn dokonuje się tego głównie na etapie projektowania i produkcji. Bez względu na to czy produkuje się maszynę unikatową (prototypową), podobną czy też odtwórczą należy wykorzystać informacje o zagrożeniach maszynowych wskazywanych przez eksploatatorów maszyn, aby maksymalnie zminimalizować ryzyko maszynowe (rys.4.6).

Rys.4.6. Minimalizowanie ryzyka związanego z obsługą maszyn [11]

Wyszukiwarka

Podobne podstrony:

Slajd20 (4) Konkretyzując cele związków zawodowych można założyć, że do ich najważniejszych zamierze

W rozporządzeniu MEN z dnia 23 grudnia 2008 r. dotyczącym nowej podstawy programowej można przeczyta

DSC05435 (5) ŁagWyfci w Polsce - Raport 2009 Na podstawie podanych wielkości można stwierdzić, że do

objętości w granicach kilku metrów sześciennych, to można uznać, że do określenia jego właściwości

99PODSTAWOWA OBSŁUGA PLIKÓWPliki a strumienie Można zauważyć, że do zapisu do pliku używamy funkcji

Dyskusje o e-usługach Szacuje się, że do 2020 r. liczba cyfrowych danych będzie czterokrotnie w

Rozdział I BEZPIECZEŃSTWO Możemy postawić tezę, że wszystko można sklasyfikować, sprowadzić do

P1060930 MOŻNA POSTAWIĆ TEZĘ, ŻE OWCE SĄ ŹRÓDŁEM ŻYWNOŚCI FUNKCJONALNEJ JAKIE ARGUMENTY? KORZYSTNY P

104 Bożena Żmigrodzka popularnej. Można postawić tezę, że nie pełnią one właściwie funkcji

130 2 Obecnie można już posianie tezę, że biotermodynamika stanowi podstawowa dyscyplinę naukową do

więcej podobnych podstron