4281542258

2013

Redakcja: BIAŁY W., MIDOR K.

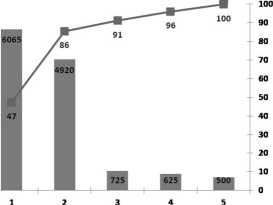

Tabela 1.2 Awarie ścianowego kompleksu kombajnowego

|

Rodzaj urządzenia |

Skumulowana liczba procentowa elementów |

Liczba awarii |

Procentowa liczba awarii |

Skumulowana procentowa liczba awarii |

|

SPIE |

IA |

PU |

SPU | |

|

Kombajn |

20 |

6065 |

47 |

47 |

|

Przenośnik |

40 |

4920 |

39 |

86 |

|

Górnicze |

60 |

725 |

6 |

91 |

|

Obudowa zmechanizowana |

80 |

625 |

5 |

96 |

|

Inne |

100 |

500 |

4 |

100 |

Uwzględniając czasy przerw w pracy ścianowego kompleksu kombajnowego, największy wpływ miały przerwy w pracy kombajnu, a następnie przenośników [15, 16].

7000 6000 5000 | 4000

| 3000

*5

| 2000 1000 0

Rys. 1.4 Diagram Pareto-Lorenza dla kompleksu kombajnowego PODSUMOWANIE

Analizując elementy ścianowego kompleksu strugowego (tabela 1.1), najbardziej awaryjnym urządzeniem okazały się przenośniki, w odniesieniu do czasu przerw (57%). Natomiast w przypadku ścianowego kompleksu kombajnowego (tabela 1.2), najbardziej awaryjnym elementem był kombajn (47%).

Awarie poszczególnych elementów ciągu wydobywczego, a w szczególności przenośników dla kompleksów strugowych oraz kombajnów dla kompleksów kombajnowych, powodują duże straty ekonomiczne dla kopalni, dlatego zasadnym wydaje się zaproponowanie działań, które pomogły by ograniczyć ilość potencjalnych awarii tych maszyn/urządzeń górniczych.

Wynika stąd, że te dwa elementy w kompleksach wydobywczych powinny być poddane szczególnej analizie. Analiza powinna wskazać na główne przyczyny wystąpienia awarii oraz jakie należy podjąć sposoby i środki a także działania zapobiegawcze aby zdecydowanie

16

T

Wyszukiwarka

Podobne podstrony:

2013 Redakcja: BIAŁY W., MIDOR K. W procesie wydobywania kopaliny, głównym elementem jest ciąg urabi

2013 Redakcja: BIAŁY W., MIDOR K. • Obszar A - w przypadku 20% populacji grupujący

2013 Redakcja: BIAŁY W., MIDOR K. całym okresie jej eksploatacji) o zbliżonym czasie pracy oraz zbli

2013 Redakcja: BIAŁY W., MIDOR K. 4. Cozzucoli P. C.: Proces Monitoring with Multi

2013 Redakcja: BIAŁY W., MIDOR K. 2ELEMENTY ZARZĄDZANIA WIEDZĄ NA PRZYKŁADZIE ODDZIAŁU KGHM POL

2013 Redakcja: BIAŁY W., MIDOR K. 9. WPŁYW INNOWACYJNOŚCI WYROBÓW

Modelowanie rzeczywistości geograficznej w systemach informacji przestrzennej 57 Tabela 14 zawiera k

P1050971 ŚCIANOWY KOMPLEKS STRUGOWY KS-0814-0z c c c OBUDOWA OSŁONOWA GLINIK 06/15-Ozl SPECJALNY PRZ

DSC02118 Kombajny ramionowe KWB-3W i KWB-3RN, stanowiące jeszcze wyposażenie wielu ścianowych komple

MAŁA DIANA 2 05 02 Drogie Czytelniczki, Wasza Redakcja Skróty str. 7 Tabela rozmiarów str. 25 Stopk

Otorynolaryngologia 2013, 12(4): 176-182 Tabela II. Rozkład oceny punktowej naturalności zdań opraco

ZWIĄZKI METALI WSPOMAGAJĄCE PROMIENIOTERAPIĘ 371 Tabela 2. Właściwości nitroimidazolowych kompleksów

Twoje Prawo Jazdy GW MENU NOWY EGZAMIN PRAWO JAZDY 2013 - CO SIĘ ZMIENIŁO? TABELA "BYŁO/JEST&

skanuj0006 (198) 6.2. Usługi hotelowe (noclegowe) 115 Tabela 8. Miejsca noclegowe w Austrii według r

więcej podobnych podstron