4962385158

34 Jan Godzimirski

czego. Takie możliwości zapewniają specjalne wieloskładnikowe materiały ścieralne dzięki właściwościom zastosowanych lepiszczy, porowatości uzyskiwanej struktury i technologii nanoszenia.

Firmy specjalizujące się w wytwarzaniu materiałów uszczelniających polecają wyroby z:

• polimerów,

• krzemoorganicznych polimerów z wypełniaczem aluminiowym,

• kompozytu: metal, polimer i azotek boru,

• kompozytu metalowo-grafitowego (Ni-25%, C),

• mieszaniny metali: chromu, aluminium i itru,

• ceramiki - tlenku cyrkonu stabilizowanego itrem (Zr02-Y203).

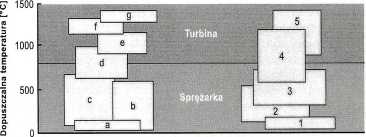

Rodzaj materiału zalecanego na uszczelnienia zależy od temperatury, w jakiej będzie pracowało pokrycie (rys. 13). Przy temperaturze przekraczającej 800°C zaleca się pokrycia ceramiczne (Zr02_Y203). Należy podkreślić, że zastosowanie takiego, podlegającego ścieraniu pokrycia może jednocześnie rozwiązać problem zabezpieczenia części przed oddziaływaniem wysokiej temperatury, dochodzącej do 1200°C. Na powierzchnie części pracujących w temperaturze do 550°C stosuje się najczęściej mieszaninę proszków: 18...23% BN, 4...8% Si02 i 69...78% Al.

Grupa materiałów na łopatki Materiały pokryć uszczelniających

Rys. 13. Materiały stosowane do wykonywania łopatek i nanoszenia pokryć uszczelniających a - kompozyty polimerowe, b - stopy tytanu, c - stale, d - stopy na niklowej lub kobaltowej osnowie, e - stopy z ukierunkowaną krystalizaq'ą, f- stopy monokrystalityczne, g - stopy umacniane dyspersyjnymi tlenkami

1 - polimery, 2 - polimery z wypełniaczami aluminiowo ceramicznymi, 3 - kompozyty metal-grafit (Ni-25% C), 4 - kompozyty porowate Me - Cr, Al, Y, 5 - materiały ceramiczne (Zr02 - Y203)

Tego typu pokrycia nanosi się metodami napylania: gazowo-płomieniowego, naddźwięko-wego gazowo-płomieniowego lub plazmowego. W celu zwiększenia przyczepności pokrycia do podłoża na powierzchni pokrywanej części nacina się gwint w celu uzyskania efektu kotwiczenia i metodą gazowo-płomieniową nanosi się podkład o grubości 0,1...0,2 mm.

3.2. Pokrycia żaroodporne

Żaroodporność to odporność metali i ich stopów na korozję w podwyższonej temperaturze w środowisku gazowym. Szybkość utleniania materiałów, podstawowego mechanizmu korozji, rośnie wykładniczo wraz z temperaturą. Problem właściwej żaroodporności materiałów jest bardzo ważny dla takich części silników turbinowych, jak: komory spalania, łopatki turbiny, ostatnie stopnie łopatek sprężarek, komory dopalaczy i dysze. Części takie wykonuje się ze

Wyszukiwarka

Podobne podstrony:

Slajd84 (34) Politechnika WrocławskaPrzepustowość rond (c.d.) Przepustowość możliwa wlotu (Cmwl) - n

img013 FOL.34. Obowiązek budowania lub instalowania oraz zapewnienia sprawnego funkcjonowania i ciąg

288 Ks. JAN DECYK[6] duszpasterstwa; Andrzej W i e j a k, Możliwości dialogu

page0260 256 tny i suchy, zimny i gorący itd., wskutek czego są możliwe tylko 4 żywioły. Oczywiście

34. Wyjaśnij do czego służy prawdopodobieństwo testowe (p-value). 35.

swoje prawa i obowiązki, a sądy miały możliwość zapewnienia ich przestrzegania •

Scan0064 (9) tycznych. Oczywiście, są to tylko takie -możliwości, które mogą być urzeczywistnione po

Zdjecie1088 2500 obr/min), - możliwość zapewnienia wysokich ciśnień cieczy robocze

34 Jan Kania 4. Komunikacja społeczna jako narzędzie oddziaływań resocjalizacyjnych Przedstawiona

34 Jan Malicki. Legat wieku rycmki&p- Studia starypcl^ie w poczynania bohaterów chamom degestes

32 Jan Godzimirski c) h) Rys. 10. Chłodzone wirnikowe łopatki turbin: 1 - wielokan

36 Jan Godzimirski Pokrycia termoizolacyjne stosowane są w budowie lotniczych silników turbinowych j

więcej podobnych podstron