5167288888

2. ODLEWANIE POD CIŚNIENIEM

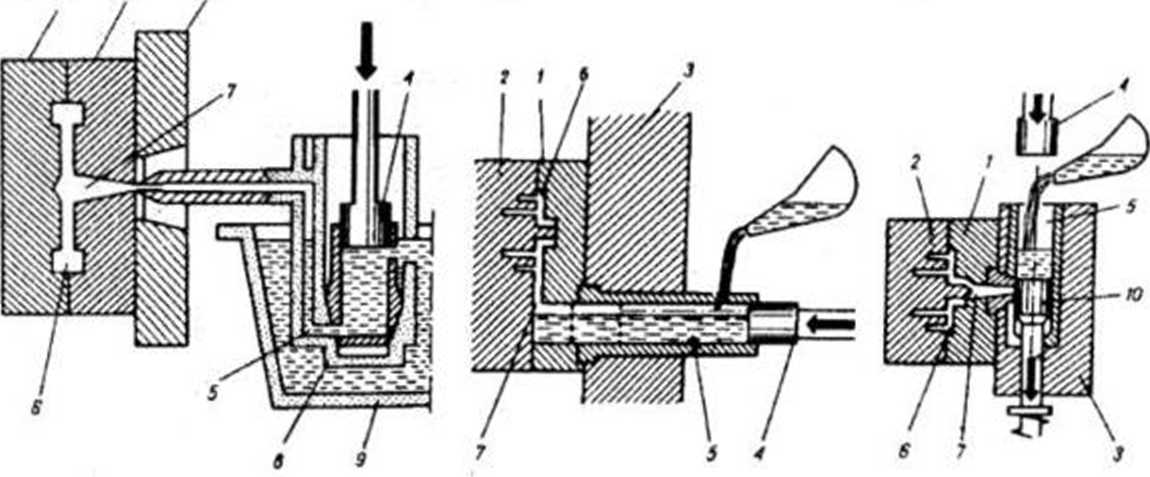

a) i j b) c)

Podział i schematy maszyn do odlewania pod ciśnieniem: 1 - nieruchoma część formy.

2 - ruchoma część formy. 3 - kadłub przekładni maszyny. 4 - tłok prasujący. 5 - komora ciśnienia gorąca lub zimna. 6 - wnęka formy odtwarzająca odlew. 7 - wlew. 8 - gorący zbiornik cylindryczny z przewodem wlewowym, 9 - tygiel pieca grzewczego. 10 - tłok dolny do ucinania wlewu i wyrzucania nadmiaru metalu w postaci zestalonego krążka.

PODZIAŁ MASZYN:

A. Z gorącą komorą ciśnienia

■ powietrzne « tłokowe

B. Z zimną komorą ciśnienia:

■ poziome

■ pionowe

ZASTOSOWANIE

■ stopy Zn - 98%

■ stopy Al - 50%

■ stopy Mg ~ 95%

■ stopy Cu - 8%

ZALETY ODLEWANIA CIŚNIENIOWEGO:

- bardzo duża dokładność wymiarowa (przymałych odlewach nawet ±0,01 mm)

- bardzo dobra gładkość odlewów (chropowatość powierzchni już od Ra=1,25pm)

- możliwość uzyskania bardzo cienkich ścianek, od: 0,6mm (Pb) i 1,2mm (Cu)

- bardzo znaczne ograniczenie obróbki mechanicznej odlewu

- korzystna, drobnoziarnista struktura odlewu

- zmniejszenie ciężaru odlewu

- bardzo korzystny uzysk (do 95%)

- bardzo duża wydajność (20+1200 napełnień/godzinę)

- niski koszt oczyszczania i wykańczania odlewów

TRWAŁOŚĆ FORM:

- stopy Pb - > 500000 zalań

- stopy Zn - do 500000 zalań

- stopy Al - ~ 50000 zalań

- stopy Cu - > 10000 zalań

WADY:

- wysoki koszt oprzyrządowania

- długi okres przygotowania produkcji

- ograniczona masa i wielkość odlewu

- ograniczenie do niektórych stopów

Wyszukiwarka

Podobne podstrony:

Odlewanie pod ciśnieniem Polega na wywieraniu ciśnienia 2-350Mpa na ciekły metal znajdujący się w cy

[5] Dańko J.: Maszyny i urządzenia do odlewania pod ciśnieniem. Wydawnictwo

31007 skanuj0030 (70) Podział i schematy maszyn do odlewania pod ciśnieniem 1 - nieruchoma część for

[5] Dańko J.: Maszyny i urządzenia do odlewania pod ciśnieniem. Wydawnictwo

Na wstępie wydawnictwa przedstawiono w skrócie historię odlewania pod ciśnieniem, przechodząc następ

Odlewanie pod niskim ciśnieniem Polega ono na zapełnieniu metalem formy przylegającej do tygla (rurą

Odlewanie pod niskim ciśnieniem Do wad metody zaliczyć można; > duży koszt

Wtryskiwanie jest analogicznym procesem do odlewania metali pod ciśnieniem do form metalowych. Poleg

36241 skanuj0029 (80) Schemat urządzenia do odlewania pod niskim ciśnieniem: 1- tygiel z ciekłym met

Img00273 277 W procesie nasycania, materiał izolacyjny zostaje najpierw starannie wysuszony (pod ciś

star266069 Sprzęgło 69 ka hydraulicznego 4 umocowanego na osłonie koła zamachowego silnika. Pod ciśn

PrepOrg II173 (2) - 176 - « a> luen pod ciśnieniem atmosferycznym. Pozostałość destyluje się pod

więcej podobnych podstron