5399619692

DYNA HARD

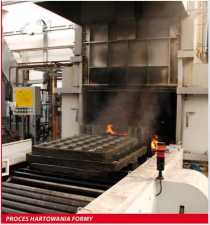

Innowacyjna technologia obróbki cieplno-chemicznej -DYNA HARD - gwarantuje długą żywotność form. W zależności od rodzaju formy i jej elementów stosuje się różne procesy ulepszania cieplno-chemicznego poprzez proces nawęglania, hartowania lub proces azotowania. Technologia ulepszania cieplno-chemicznego DYNA HARD PLUS stosowana przy produkcji form do wysokich elementów gwarantuje osiągnięcie twardości części formującej na poziomie 67 * 70 HRC. Przy formach niskich, używanych do produkcji kostki, uzyskujemy twardość części formującej o wartości 62 + 64 HRC. Metoda DYNA HARD zapewnia zatem wysoką odporność na ścieranie, co wydłuża żywotność produkowanych form. Gwarantuje również równomierny rozkład twardości w warstwie ulepszonej cieplnie. Grubość tej warstwy to 1,4 mm.

Utwardzanie powierzchni metodą DYNA HARD odbywa się we w pełni automatycznym i zamkniętym procesie ulepszania cieplno-chemicznego, w piecach ze zintegrowanymi wannami hartowniczymi. Odpowiednie ułożenie matryc i płytek stempla oraz właściwy rozkład temperatury w komorach pieca gwarantują zachowanie odpowiedniej jakości zahartowanych elementów form. Dzięki zastosowaniu tych technologii produkowane przez nas formy uzyskują długą żywotność, co ostatecznie przynosi Klientowi korzyści w postaci obniżenia kosztów produkcji wyrobów betonowych.

Jednym z najważniejszych procesów w produkcji form jest spawanie. Do procesu spawania elementów formy wykorzystywane są roboty spawalnicze, które zapewniają najwyższą jakość i wytrzymałość połączeń spawanych oraz powtarzalność wykonywanych spoin. Roboty spawalnicze wykorzystuje się do procesu spawania matryc z obudową oraz elementów stempla. Specjalnie opracowana, mocna konstrukcja stempla, połączona z wysokiej jakości wytrzymałymi spawami, jest przystosowana do przenoszenia dużych obciążeń występujących w maszynach wibracyjnych.

Wymiary formy są sprawdzane metodami tradycyjnymi oraz przenośnym urządzeniem pomiarowym FARO. Urządzenie wyposażone jest w skaner, który umożliwia wykonywanie pomiarów nawet skomplikowanych, nieregularnych powierzchni. Ramię FARO pozwala dokładnie zeska-nować kształty gotowego wyrobu betonowego oraz jego płaszczyznę. Na podstawie uzyskanych parametrów możemy zaprojektować i wykonać dowolny typ formy.

Po zakończeniu procesów produkcyjnych i montażu forma trafia do działu kontroli jakości. Sprawdzane są tam wszystkie wymiary matrycy i stempla. Podczas kontroli jakości sprawdza się także płaskość góry i spodu matrycy oraz estetykę wykonania formy.

Wyszukiwarka

Podobne podstrony:

Technologia obróbki cieplno - chemiczne j 1. Omówić różnicę między utwardzaniem

173 6.2. DOBÓR TECHNOLOGII OBRÓBKI CIEPLNEJ I CIEPLNO CHEMICZNEJDobór technologii obróbki cieplnej&n

175 6.2. DOBÓR TECHNOLOGII OBRÓBKI CIEPLNEJ I CIEPLNO-CHEMICZI Wyżarzanie ujednorodniające. Polega n

Technologia i urządzenia obróbki cieplno-chemicznej Semestr Rodzaj zajęć Liczba godzin

img156 (2) 28. Praca zbiorowa "Nowoczesne technologie obróbki cieplnej "

img156 (2) 28. Praca zbiorowa "Nowoczesne technologie obróbki cieplnej "

Open Access Library Yolume 5 2011 obróbki cieplno-chemicznej. jako nadal interesujące ze względów

Obróbka powierzchni materiałów inżynierskich metody obróbki cieplno-chemicznej jednoczesne

obróbka cieplno-chemiczna inne rodzaje obróbki cieplnej metali obróbka cieplno-mechaniczna [cieplno

metody obróbki cieplno-chemicznej nasycanie dyfuzyjne jednym pierwiastkiem kompleksowe nasycanie

OBROBKA CIEPLNO-CHEMICZNA Obróbka cieplno-chemiczna jest zabiegiem cieplnym lub zespołem takich zabi

Nawęglanie jest obróbką cieplno-chemiczną polegającą na dyfuzyjnym nasyceniu warstwy wierzchniej sta

283 (6) 224. Na czym polegają obróbki cieplno-chemiczne z udziałem siarki? Wchodzą tu siarkowanie,

55 (140) 61 Rozdział 2 61 Rozdział 2 pmwwmpw** nc do innych metod obróbki cieplno-chemicznej, z tym

DSC00344 (3) Technologia obróbka cieplnej stopów metali Obróbka cieplna stopów: zabiegi cieplne, któ

l.Obróbka cieplno-chemiczna nawęglanie. Elektronika i automatyka - do 14.01.2012 r. l.Oblicz wartośc

Obróbka cieplno-chemiczna Obróbka cieplno-chemiczna jest dziedzina obróbki cieplnej obejmującą

więcej podobnych podstron