7193935660

Ad 2.

Materiały spiekane wytwarza się technologią metalurgii proszków.

Podstawowym składnikiem jest WC, a w niektórych przypadkach także TiC, węglik tantalu i węglik niobu. Spoiwem które łączy twarde ziarna węglików jest zazwyczaj kobalt.

Rozróżnia się dwie grupy węglików spiekanych: wolframową (H) i wolframowo-tytanową(S iU).

Twardość węglików spiekanych wynosi 87 - 92 HRA i jest wyższa niż stali szybkotnących. Posiadają przez to wyższą odporność na ścieranie niż SS, dużą wytrzymałość na ściskanie, natomiast mniejsząudamość. Z tego względu, chociaż bardziej niż SS nadają się do skrawania materiałów twardych, jednak są czułe na uderzenia i obciążenia udarowe wywołane np. drganiami spowodowanymi nierównomiernym naddatkiem na obróbkę.

Wiercenie i procesy pokrewne (pogłębianie, rozwiercanie, nawiercanie)

Wszystkie te metody służą do obróbki otworów. Proces wiercenia umożliwia zgrubne wykonywanie wiercenia w materiale pełnym tzw. „wiercenie pełne” oraz powiększanie średnicy już istniejących otworów „wiercenie wtórne” lub powiercanie.

Pogłębianie stosuje się w celu wykonania pogłębień walcowych lub stożkowych np. pod łby śrub i wkrętów.

Nawiercanie wykonuje się w celu wykonania tzw. nakiełków - czyli otworów przeznaczonych do ustalenia położenia wałków podczas obróbki w kłach.

Rozwiercanie umożliwia dokładną obróbkę wykonanych już otworów.

Wiercenie

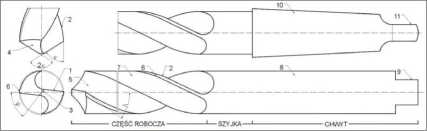

Geometria wiertła krętego:

1. Główna krawędź skrawająca, 2. Pomocnicza krawędź skrawająca, 3. Krawędź poprzeczna (ścin), 4. Powierzchnia przyłożenia, 5. Rowek wiórowy, 6. Pomocnicza powierzchnia przyłożenia (lysinka), 7. Rdzeń, 8. Chwyt walcowy 9. Zabierak, 10. Chwyt stożkowy Morse’a, 11. Płetwa

Najczęściej używanym wiertłem jest wiertło kręte. Wyróżniamy w nim część roboczą, część chwytowa i część łączącą.

W celu zmniejszenia tarcia narzędzia o powierzchnię otworu część prowadząca jest lekko zbieżna w kierunku chwytu (0,04 - 0,lmm/na lOOmm długości).

14

Wyszukiwarka

Podobne podstrony:

18.5. Jakie wyroby wytwarza się metodą metalurgii proszków? Wyroby wytwarzane meto

Podstawy metalurgii proszków1 i materiały spiekane_ ZESTAW RYSUNKÓW Rys. 1. Cząstki proszku stali HS

Podstawy metalurgii proszków1 i materiały spiekane_ ZESTAW RYSUNKÓW Rys. 1. Cząstki proszku żelaza

STRUKTURA I WŁASNOŚCI MATERIAŁÓW SPIEKANYCH WYTWARZANYCH METODĄ FORMOWANIA WTRYSKOWEGO

Temperatura robocza komór spalania osiąga 1600°C. Materiały, z których wytwarza się komory powinny

86 87 (10) wytwarza się łatwo. Powyższa właściwość skóry zależna jest od zawartego w niej materiału,

463 (3) ki spiekane, wytwarza się także ostrza narzędzi skrawających (2200 HV) i izolatory świec sam

19.19. Jakie materiały malarskie wytwarza się na bazie nitrocelulozy? Na bazie

STRUKTURA I WŁASNOŚCI MATERIAŁÓW SPIEKANYCH WYTWARZANYCH METODĄ FORMOWANIA WTRYSKOWEGO

STRUKTURA I WŁASNOŚCI MATERIAŁÓW SPIEKANYCH WYTWARZANYCH METODĄ FORMOWANIA WTRYSKOWEGO

STRUKTURA I WŁASNOŚCI MATERIAŁÓW SPIEKANYCH WYTWARZANYCH METODĄ FORMOWANIA WTRYSKOWEGO

IMGW49 6. NANOMATERIAŁY MAGNETYCZNE Materiały magnetyczne dzieli się na miękkie i twarde. Podstawowy

więcej podobnych podstron