|

|

|

|

|

|

|

|

|

|

|

|

Do właściwego opracowania

procesu technologicznego konieczny jest jego podział na elementy

składowe. Podstawową częścią składową procesu

technologicznego jest operacja.

a. Operacja.

Operacją

nazywamy część

procesu technologicznego wykonywaną na

określonym przedmiocie (lub na grupie jednocześnie

obrabianych

przedmiotów) przez

jednego pracownika

(lub grupę pracowników) w

sposób ciągły na

jednym stanowisku

roboczym. Wykonywanie

pracy, w sposób ciągły należy rozumieć w ten sposób, że nie

można przeplatać danej operacji czynnościami należącymi do

innej operacji. Np. gdy toczenie dokładne następuje bezpośrednio

po toczeniu zgrubnym na tej samej tokarce, wówczas całość

obróbki tworzy jedną operację. Natomiast gdy toczenie dokładne i

zgrubne jest przedzielone obróbką cieplną przedmiotu, np.

starzeniem sztucznym, wówczas występują różne operacje

tokarskie. Operacja

stanowi podstawową

jednostkę planowania produkcji.

Na podstawie liczby

i rodzaju operacji dokonuje się obliczenia obciążenia

stanowisk roboczych, określa liczbę potrzebnych pracowników

itp. Do poszczególnych operacji wystawia się karty robocze,

ewentualnie inne dokumenty technologiczne, jak karty instrukcyjne,

kalkulacyjne itp.

b. Ustawienie (lub

zamocowanie).

Ustawieniem (zamocowaniem) nazywamy

część operacji

wykonywana za jednym zamocowaniem

przedmiotu

kilku jednocześnie

obrabianych przedmiotów

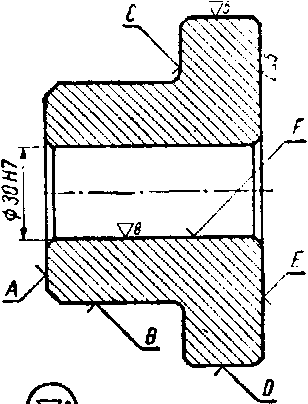

Przedmiot przedstawiony na rys

obrabiany jest w

jednej operacji na tokarce w trzech ustawieniach. W pierwszym

ustawieniu (zamocowaniu) obrabia się zgrubnie powierzchnie

A, B, C, F, w drugim - powierzchnie D, E i otwór na gotowo. W

ostatnim ustawieniu (zamocowaniu), osadzając przedmiot na

trzpieniu, obrabiamy powierzchnie D i E na gotowo. Jeżeli wyżej

rozpatrywaną operację rozdzielimy, przeprowadzając toczenie

zgrubne na jednej, wiercenie i rozwiercanie otworu na

drugiej, a toczenie

wykańczające na trzeciej

obrabiarce, to wystąpią

trzy operacje, z których

każda będzie wykonywana za

jednym ustawieniem

(zamocowaniem).

c. Pozycja. Pozycja

nazywamy każde z różnych położeń przedmiotu (lub

kilku jednocześnie obrabianych przedmiotów)

w stosunku do

narzędzia skrawającego

przy tym samym ustawieniu przedmiotu. Nie

bierze się przy tym pod uwągę zmiany położenia przedmiotu

względem narzędzia wskutek ruchu roboczego, posuwowego i

nastawczego.

d.Zahieg.

Zabiegiem

nazywamy część

operacji (ustawienia,

pozycji) wykonywanym

w czasie obróbki.

jednej powierzchni

Iub zespole powierzchni

jednym Iub kilkoma

równocześnie

pracującymi

narzędziami, przy niezmiennych

parametrach skrawania (g,

p, v). Niezmienność

parametrów należy rozumieć w ten sposób, że podczas

trwania zabiegu nie występuje zmiana obrotów ani posuwów

obrabiarki. 7.miana parametrów skrawania może być

usprawie3liwiona z powodu takich przyczyn, jak nierównomierność

naddatków na obrót k~, przy której zmienia się w pewnym

stopniu g, zmiana v wskutek zmniejszenia np. średnicy wałka

toczonego itp.

Zabieg wykonywany na jednej

powierzchni jednym narzędziem nazywa się zabiegiem prostym.

leżeli zespołem

narzędzi obca. bumy jednocześnie kilka powierzchni, to mamy do

czynienia z zabiegiem złożonym.

1.

PODSTAWOWE ELEMENTY SKŁADOWE

PROCESU TECHNOLOGICZNEGO

Na

rys. przedstawiony jest zabieg wykonywany na tokarce

rewolwerowej. Zabiegiem złożonym w danym przypadku jest obróbka

wiertłem 2 otworu Ił oraz powierzchni zewnętrznej A i czołowej

C nożem bocznym odsadzonym 3.

Skrawanie odbywa sie, z równoczesnym ruchem wiertła i noża Va kierunku "p" oraz z jednakową prędkością obrotową przedmiotu 1. W przypadku nierównoczesnego, lecz kolejnego skrawania najpierw nożem powierzchni zewnętrznych, później wiertłem otworu, wystąpią dwa zabiegi. Łączenie zabiegów przez zastosowanie jednoczesnego działania kilku narzędzi jest korzystne:, gdyż powoduje zwiększenie wydajności obróbki. Operacje wykonywane na obrabiarkach wielonarzędziowych, a więc tokarkach wielonożowych, rewolwerowych, automatach jedno- i wielowrzecionowych, wiertarkach wielowrzecionowych itp., składają się z zabiegów złożonych. Zabieg jest najmniejszą częścią składową procesu technologicznego,

k tóra

zachowuje wszystkie jego właściwości, a więc zmianę kształtu,

wymiarów lub stanu powierzchni obrabianego przedmiotu. Zabieg

stanowi jednostkę kalkulacji czasu obróbki.

tóra

zachowuje wszystkie jego właściwości, a więc zmianę kształtu,

wymiarów lub stanu powierzchni obrabianego przedmiotu. Zabieg

stanowi jednostkę kalkulacji czasu obróbki.

1) Tokarka

Do wykonania otoczki użyto tokarki TUC50

Najbardziej uniwersalną odmianą tokarek kłowych jest tokarka pociągowa. Tokarka ta różni się od innych tokarek kłowych tym, że ma śrubę pociągową, używaną do samoczynnego przesuwu suportu podczas wykonywania gwintów na tokarce za pomocą noży. Na rys. IV-1 przedstawiono w widoku pociągową tokarkę kłową. Składa się ona z następujących ważniejszych zespołów: wrzeciennika, konika, suportu wraz z imakiem nożowym, skrzynki suportowej, nawrotnicy, kół zmianowych, skrzynki posuwów, silnika wraz z instalacją elektryczną i urządzenia do chłodzenia. Ponadto do ważniejszych części tokarki pociągowej należą: łoże, podstawa, wałek pociągowy, śruba pociągowa i wałek do uruchamiania i zatrzymywania wrzeciona. Uproszczony schemat działania pociągowej tokarki kłowej przedstawiono na rys. IV-2. Toczony wałek 14 jest podparty z obu stron w kłach. Jeden kieł jest osadzony we wrzecionie 13, drugi zaś - w tulei konika 16. Podczas toczenia wałek wykonuje ruch obrotowy dookoła swej osi w kierunku strzałki A. Jednocześnie nóż 26 przesuwa się wzdłuż wałka (w kierunku strzałki B) tocząc powierzchnię walcową. Wałek 14 otrzymuje ruch obrotowy od silnika elektrycznego 12. Ruch obrotowy z wałka silnika elektrycznego jest przenoszony przez przekładnie zębate lub pasowe wrzeciennika na wrzeciono 1.3. Na końcu wrzeciona 13 zamocowana jest tarcza zabierakowa 27, która obracając się, zmusza poprzez palec zabierakowy 28 i zabierak 29 wałek 14 do obrotu. Nóż 26 jest zamocowany w imaku nożowym 15 i wraz z suportem porusza się wzdłuż prowadnic 18 łoża. Suport jest napędzany od wrzeciona 1.3. Ruch obrotowy wrzeciona jest przenoszony przez koła zębate 1, 2, 4 lub 1, 2, 3 na koło 4. Wymienione kota zębate stanowią nawrotnicę. Koło zębate 4 przekazuje ruch obrotowy kołu zębatemu 5 (osadzonemu na wspólnym wałku z kotem 4), a stąd napęd przenosi się przez koła zębate 6, 7 i 8 na skrzynkę posuwów. Koła zębate 5, 6, 7 i 8 nazywają się kołami zmianowym.Ze skrzynki posuwów napęd może być przekazany albo na śrubę pociągową 19, albo na wałek pociągowy 20.,Jeżeli ma być napędzana śruba pociągowa, to należy przesunąć koło zębate 9 aż do zazębienia się z kołem zębatym I0, jeżeli zaś ma być napędzany wałek pociągowy, to należy przesunąć koło zębate 9 aż do zazębienia się z kołem zębatym 11. Jeżeli suport ma być napędzany od śruby pociągowej, to ze śrubą pociągową należy zewrzeć dwudzielną nakrętkę 21. Nakrętka ta składa się z połówek, które mogą być jednocześnie dosuwane do śruby pociągowej i wówczas jest włączony napęd suportu, lub też można obie połówki nakrętki 21 jednocześnie oddalić od śruby pociągowej i wtedy napęd suportu od śruby pociągowej jest wyłączony. Ponieważ obsada nakrętki jest połączona ze skrzynką suportową 22, która jest sztywno połączona z suportem, przeto ruch obrotowy śruby pociągowej zamienia się na ruch posuwowy nakrętki 21 i połączonego z nią suportu wraz z nożem tokarskim 26.

Rys. IV-2. Uproszczony schemat działania pociągowej tokarki kłowej

Rys. IV-1. Tokarka pociągowa

1 - łoże, 2 - wrzeciennik, 7 - konik, 4 - suport, 5 - gitara wraz z kołami zmianowymi, 6 - osłona kół zmianowych, 7 - skrzynka posuwowa, 8 - skrzynka suportowa, 9 - śruba Pociągowa, 10 - wałek pociągowy, 11 - wałek służący do włączania i wyłączania wrzeciona za pomocą rękojeści, 12 - silnik elektryczny napędu głównego, 13 - lewa noga tokarki, wewnątrz której znajduje się skrzynka przekładniowa napędu głównego, 14 - prawa noga tokarki z aparaturą elektryczną. 15. 16 - Kły, 17 - urządzenie do chłodzenia przedmiotu obrabianego,

18 - rękojeść do zmiany kierunku obrotu i zatrzymywania wrzeciona. 19 - wanna na ciecz smarująco-chłodzącą i wióry

2) Oprzyrządowanie

Tulejka Morse’a 5/3

3) Narzędzia

nóż wytaczak H20 NN Wb 20x20

nóż prosty H20 NN Zc 16x16

nóż gięty K10 ISO GR 25x25

wiertło kręte f26,5

rozwiertak NRTC6030H7

4)Wnioski

Dla produkcji jednostkowej przeprowadzony proces technologiczny otoczki jest prawidłowy. W przpadku seryjnej lub masowej należałoby przeprowadzić proces technologiczny na kilku obrabiarkach ze względu na zbyt długi czas obróbki. W produkcji jednostkowej na jakość wykonanego wyrobu mają największy wpływ umiejętności pracownika oraz właściwe zamocowanie surówki w uchwycie.

|

lp |

Treść zabiegu |

Szkic obróbki |

Narzędzie |

Warunki skrawania |

|

|||||

|

|

|

|

i |

Uwagi |

||||||

|

1 |

Toczyć powierzchnie czołowe |

|

K10ISOGR25x25 |

52,7 |

0,34 |

2 |

1 |

|

||

|

2 |

Toczyć średnicę na wymiar f60 |

|

K10ISOGR25x25 |

66,8 |

0,17 |

7-8 |

2 |

Suwmiarka MAUB |

||

|

3 |

Wiercić na wymiar f26,5 |

|

Wiertło kręte f26,5 |

18,6 |

|

|

|

Stożek Morse’a 5,3 |

||

|

4 |

Toczyć na wymiar 35mmm |

|

H20NNZc16x16 |

66,8 |

0,34 |

2 |

1 |

Suwmiarka MAUB |

||

|

5 |

Chwyt w f60 |

|

|

|

|

|

|

|

||

|

6 |

Toczyć powierzchnie czołowe na wymiar |

|

H20NNZc16x16 |

73,8 |

0,34 |

3 |

2 |

Suwmiarka MAUB |

||

|

7 |

Toczyć powierzchnię zewnętrzną na wymiar f84 |

|

H20NNZc16x16 |

73,8 |

0,17 |

7(5;1,5) |

3 |

suwmiarka MAUB |

||

|

8 |

Wytaczać otwór na wymiar f29,8 |

|

H20NNWb20x20 |

42 |

0,17 |

1,5 |

1 |

Suwmiarka MAUB |

||

|

9 |

Rozwiercać otwór na wymiar f30H7 |

|

Rozwiertak NRTC6030H7 |

2,6 |

|

|

1 |

Sprawdzian tłoczkowy NSPU30H7 |

||

|

10 |

Fazować odpowiednie powierzchnie |

|

H20NNZc16x16 |

93,6 |

|

5 |

1 |

|

||

|

11 |

Chwyt naf80 |

|

|

|

|

|

|

|

||

|

12 |

Fazować odpowiednie powierzchnie |

|

K10ISOGR25x25 |

93,6 |

|

5 |

1 |

|

||

|

13 |

Kontrola jakości |

|

|

|

|

|

|

Suwmiarka MAUB Sprawdzian tłoczkowy NSPU30H7 |

||

Wyszukiwarka

Podobne podstrony:

obrobka skrawaniem 1, SIMR 1ROK, SIMR SEM2, TECHNOLOGIA, 1KOLOS

KARTA NORMOWANIA CZASU OBROBKI SKRAWANIEM, POLITECHNIKA ŚLĄSKA Wydział Mechaniczny-Technologiczny -

3 Karta instr obrobki, Inżynierskie, Semestr IV, Podstawy procesów technologicznych

kim, Inżynierskie, Semestr IV, Podstawy procesów technologicznych

Wykonywanie otworow, Technologie wytwarzania, Obróbka skrawaniem, Wiercenie

1 Karta analizy dokumentacji, Inżynierskie, Semestr IV, Podstawy procesów technologicznych

Karta technolog AM, AM Gdynia, Sem. V,VI, Obróbka skrawaniem - laborki - Molenda i Labuda

wyk, monograficzny10, Wpływ procesów technologicznych i obróbki kulinarnej na jakość oraz wartość bi

podstawy prawne i elementy składowe systemu podatkowego 2JDGOQR2TVM2SQOFWH6DGQ2MFFYKIC3YZHEDXOY

Komputerowa symulacja procesów obróbki plastycznej, i inne elementy tej laborki, POLITECHNIKA OPOLSK

Komputerowa symulacja procesów obróbki plastycznej, i inne elementy tej laborki, POLITECHNIKA OPOLSK

PROJEKTOWANIE PROCESU TECHNOLOGICZNEGO ELEMENTU FREZOWANEGO SIŁOWNIKA

3.01 elementy skladowe ukladu nerwowego i ich podstawowe funkcje

obróbka oceny, technologia drewna III rok, obróbka skrawaniem

PROJEKTOWANIE PROCESU TECHNOLOGICZNEGO ELEMENTU FREZOWANEGO SIŁOWNIKA

podstawowe elementy procesu?dawczego

Podstawy obróbki skrawaniem toczenie