14. OZNACZENIA CHROPOWATOŚCI I FALISTOŚCI

POWIERZCHNI

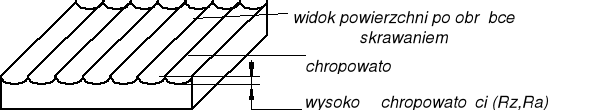

Chropowatość powierzchni (rys.14.1) to występujące na niej nierówności w postaci bardzo drobnych występów i wgłębień, najczęściej jako wynik stosowanej obróbki. Liczbowo określa się ją za pomocą jednego z dwóch parametrów:

1) średniego arytmetycznego odchylenia profilu powierzchni od linii średniej -

znaczenie Ra,

2) wysokości chropowatości wg dziesięciu punktów profilu - oznaczenie Rz.

Wartości liczbowe tych parametrów w mikrometrach (1m=0.001mm) należy przyjmować zgodnie z PN-73/M-04250 - patrz tablica 14.1.

Tablica 14.1

Znormalizowane wartości chropowatości wg PN-73/M-04250

Ra |

....100 |

80 |

63 |

50 |

40 |

32 |

25 |

20 |

16 |

[m] |

12,5 |

10 |

8 |

6,3 |

5 |

4 |

3,2 |

2,5 |

2 |

|

1,6 |

1,25 |

0,8 |

0,63 |

0,5 |

0,4 |

0,32 |

0,25 |

0,2 |

Rys.14.1. Chropowatość powierzchni

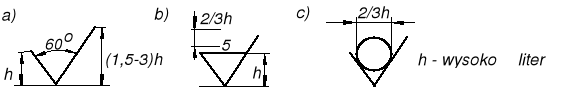

Chropowatość na rysunkach oznacza się za pomocą trzech symboli (wg PN-73/M-01146).

Przedstawione na rys 14.2 symbole chropowatości oznaczają:

a) osiągnięcie żądanej (podanej liczbowo nad znakiem) gładkości powierzchni

dowolną metodą obróbki,

b) że żądana gładkość powierzchni uzyskana jest przez obróbkę skrawaniem,

jest to więc nakaz obróbki skrawaniem,

uzyskanie żądanej gładkości powierzchni bez zbierania materiału z oznaczonej powierzchni, jest to więc zakaz obróbki skrawaniem.

Rys.14.2. Symbole chropowatości

Wartość dopuszczalnej chropowatości (żądanej gładkości) podaje się nad znakiem w mikrometrach lub ich częściach. Powinna to być wartość Ra a w wyjątkowych przypadkach Rz (np. gdy nie ma możliwości technicznych do podania Ra). W przypadkach, gdy symbol chropowatości ma podane Ra to wpisuje się tylko jego wartość liczbową, natomiast w przypadku użycia parametru Rz należy poza liczbą wpisać także to oznaczenie.

W większości przypadków chropowatość powierzchni okre-ślona jest jednym granicznym parametrem (rys.14.3a,b). W przypadkach szczególnych, gdy powierzchnia nie może być ani zbyt gładka, ani zbyt chropowata, należy podać na rysunku dwie

Rys.14.3. Rodzaje symboli chropowatości wartości chropowatości (rys.14.3d).

Jeżeli wymagana gładkość ma być osiągnięta za pomocą określonego rodzaju obróbki, to nazwę tego sposobu umieszcza się nad dodatkową linią poziomą, poprowadzoną od dłuższego końca ramienia symbolu chropowatości (rys.14.3c,f). Jeżeli dodatkowo wymagany jest określony kierunek śladów obróbki, oznacza się to dodatkowym znakiem, usytuowanym poniżej określenia sposobu obróbki (np. znak " = " jako znak obróbki równoległej, rys.14.3f). W razie potrzeby oznaczenia obok chropowatości jeszcze falistości powierzchni, jej dopuszczalną wartość podaje się za symbolem Wz (rys.14.3g).

Znak chropowatości powierzchni umieszcza się na zewnętrznej stronie powierzchni przedmiotu, na tym rzucie, na którym został podany wymiar odnoszący się do tej powierzchni (rys.14.4a). W przypadku braku miejsca, należy go umieścić na pomocniczej linii wymiarowej (rys.14.4b).

Gdy na jednej powierzchni mają być różne wartości chropowatości, wówczas powierzchnia ta powinna być zwymiarowana (rys.14.4d). Jeżeli rysunek zawiera powtarzające się kształty, to znaki chropowatości podaje się tylko na jednym z elementów (rys.14.4e).

Jeżeli chropowatość jest jednakowa na wszystkich powierzchniach elementu, zamiast oznaczeń poszczególnych powierzchni umieszcza się w prawym górnym rogu arkusza oznaczenie zbiorcze, około 1,5 razy większe

(rys.14.5a).

Gdy większość powierzchni elementu jest tej samej chropowatości to pomijamy oznaczenia chropowatości na samym rysunku, umieszczając na nim tylko inne oznaczenia (rys.14.5b), zaś w górnym rogu arkusza umieszczamy oznaczenie tej przeważającej chropowatości, a za nim, w nawiasie - oznaczenia innych chropowatości. Oznacza to, że na rysunku znajdują się różne oznaczenia zróżnicowanych chropowatości powierzchni. Dopuszcza się również podanie w nawiasie tych wszystkich innych oznaczeń, które są umieszczone na rysunku (rys.14.5 b).

15. OZNACZENIE OBRÓBKI CIEPLNEJ

I POWIERZCHNIOWNEJ

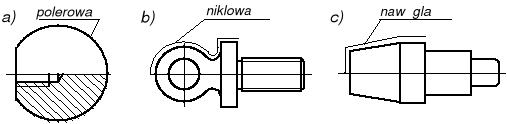

Żądaną obróbkę cieplną (np. wyżarzanie), cieplno-chemiczną (np. nawęglanie, hartowanie) lub powierzchniową (np. niklowanie, polerowanie, malowanie) podaje się na rysunkach słownie z odniesieniem do oznaczonej powierzchni linią punktową grubą (rys.15.1). Jeżeli danemu zabiegowi ma być poddany cały element, to odpowiedni napis odnosi się linią dotykającą przedmiot w dowolnym miejscu.

Rys.15.1. Oznaczenia obróbki powierzchniowej i cieplnej

16. OZNACZENIE TOLERANCJI KSZTAŁTU I PŁOŻENIA

POWIERZCHNI

W wielu przypadkach wymagane jest, żeby pewne powierzchnie były do siebie dokładnie równoległe czy prostopadłe, albo żeby wałek był dokładnie okrągły (walcowy), czy powierzchnia przedmiotu dokładnie płaska. Uzyskanie idealnej równoległości lub prostopadłości dwóch powierzchni jest praktycznie niewykonalne i dlatego w przypadku konieczności uzyskania dokładnych kształtów - podaje się na rysunku wykonawczym przedmiotu odpowiednie wymagania w postaci tolerancji określającej liczbowo największy dopuszczalny błąd kształtu czy położenia.

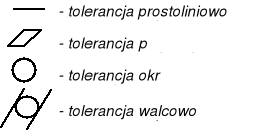

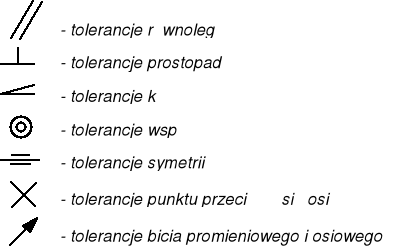

Do oznaczania na rysunkach tolerancji kształtu i położenia służą znormalizowane oznaczenia (PN-78/M-02137). Do grupy oznaczeń tolerancji kształtu wchodzą symbole przedstawione na rys.16.1.

Rys.16.1. Oznaczenia tolerancji kształtu

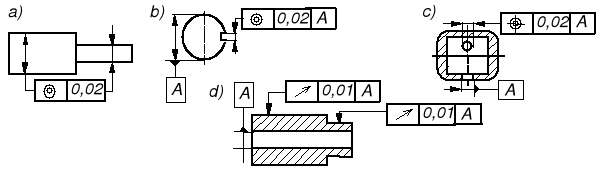

Oznaczenia symboli tolerancji położenia przedstawiono na (rys.16.2). Znaków tych wraz z liczbową wartością tolerancji nie umieszcza się bezpośrednio na rysunkach przy powierzchniach lub liniach, do których się odnoszą, lecz wpisuje się w ramki prostokątne podzielone na dwa lub trzy pola (rys.16.3). Ramki te odnoszone są liniami ze strzałkami do

Rys.16.2. Oznaczenia tolerancji odpowiednich położenia miejsc na

rysunku przedmiotu.

![]()

W pierwsze pole ramki znaku tolerancji

(rys.16.3) wpisywany jest znak rodzaju błędu, w drugie - wartość tolerancji w mm, a w trzecie, dużymi literami - znak bazy

Rys.16.3. Znak tolerancji pomiarowej.

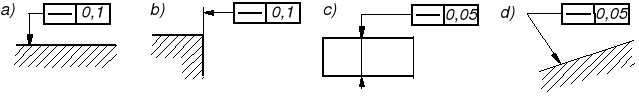

Ramki rysuje się zawsze poziomo, bez względu na położenie powierzchni i dlatego linie odniesienia mogą być załamane. Przykład zastosowanie wybranych oznaczeń przedstawiono na rys.16.4 i 16.5.

Rys.16.4. Przykłady stosowania oznaczeń tolerancji prostoliniowości

Na rys.16.5 przedstawiono przykłady zastosowania tolerancji prostoliniowości, przy czym liczba 0,1 lub 0,05 oznacza, że nieprostoliniowość płaszczyzny może wynosić co najwyżej 0.1 lub 0,05 mm na całej długości płaszczyzny.

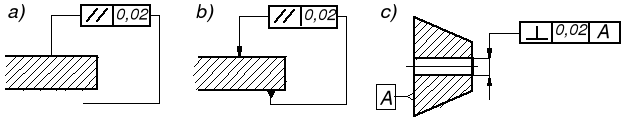

W przypadku podawania na rysunkach tolerancji położenia powierzchni przedmiotu ramkę z oznaczeniem łączy się liniami odniesienia z obu powierzchniami, których wzajemne położenie ma być tolerowane (rys.16.5a), natomiast jeśli jedna z tych powierzchni ma być bazą pomiarową do sprawdzenia położenia drugiej (ale nie odwrotnie), to strzałkę przy powierzchni bazowej zastępuje się zaczernionym trójkątem równobocznym (rys.16.5b;c). Gdy połączenie powierzchni bazowej z ramką za pomocą linii odniesienia jest niedogodne, to wtedy linię odniesienia pomija się i przy powierzchni bazowej umieszcza się znak w postaci dużej litery w ramce prostokątnej (rys.16.5c) i tę samą literę powtarza się w dodatkowym, trzecim polu ramki z tolerancją.

Rys.16.5. Przykłady stosowania oznaczeń tolerancji położenia

Na rys.16.5 i rys.16.6 przedstawiono przykłady oznaczeń tolerancji: równoległości dwóch płaszczyzn - rys.16.5a;b, prostopadłości osi otworu względem płaszczyzny - rys.16.5c, współosiowości dwóch walców - rys.16.6a, symetrii położenia rowka - rys.16.6b, przecinania się otworów - rys.16.6c, oraz tolerancji bicia promieniowego -16.6d.

Rys.16.6. Przykłady stosowania oznaczeń tolerancji równoległości dwóch płaszczyzn

17. TOLERANCJA WYMIARÓW I PASOWANIA

17.1. Tolerancje wymiarów

Przyjmijmy że przedstawiony na rys.17.1. przedmiot ma wymiar 120mm. Czy ten wymiar przedmiotu możemy uzyskać w procesie obróbki z dokładnością wyrażoną liczbą np.120,0000?

Rys.17.1.

Jest oczywiste że wymiar ten określany jako wymiar nominalny N, zmierzony na wykonanym przedmiocie, wykaże mniejsze lub większe odchylenia. Dla poprawnego działania maszyn i urządzeń odchylenia te nie mogą przekraczać pewnych granic.

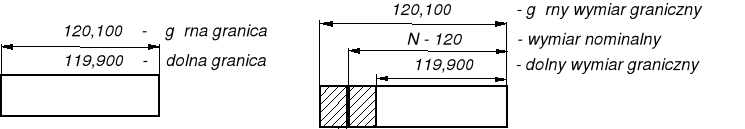

Dokładność wykonania wymiarów części współpracujących ma decydujące znaczenie przy składaniu tych części. Przy produkcji seryjnej i masowej ważny jest problem zamienności części. Ogólnie mówiąc, części powinny być tak wykonane, aby bez żadnej dodatkowej obróbki dały się złożyć przy montażu. Podobne wymagania stawiane są przy remoncie maszyn, gdy części zużyte wymieniane są na nowe. W takich przypadkach wymiary elementów muszą być utrzymane w pewnych wymaganych granicach, górnej i dolnej, co przedstawiane jest na rysunkach jako wymiary tolerowane (rys.17.2).

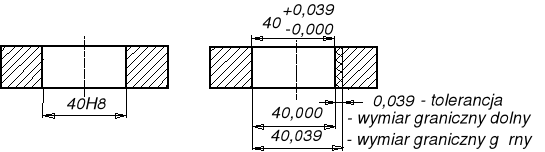

Rys.17.2. Wymiary tolerowane

Tolerowany wymiar 120,100/119,900 oznacza, że jego rzeczywista (zmierzona) wartość nie może być większa niż 120,100, tj. niż górny wymiar graniczny i mniejsza niż 119,900, tj. niż dolny wymiar graniczny.

119,900 N 120,100

Różnicę między górnym i dolnym wymiarem granicznym nazywamy tolerancją wymiaru "T".

T = 120,100 - 119,900 = 0,200

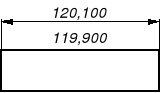

Tolerowane wymiary mogą być przedstawione przez podanie:

1) wymiarów granicznych - rys.17.3

T = 120,100 - 119,900 = 200 ;

Rys.17.3

2) odchyłek (tzw. tolerowanie symetryczne) -rys.17.4. Tolerancja jest w takim przypadku różnicą między odchyłką górną G i dolną F:

T = G - F = 0,100 - (-0,100) = 0,200 ;

3) jednej odchyłki, podczas gdy druga jest równa zeru (tzw. tolerowanie niesymetryczne):

a) górna odchyłka G jest równa zeru - jest

to tolerancja stosowana w pasowaniach

wg tzw. zasady stałego wałka (rys.17.5):

T = 0,000 -(-0,200) = 0,200 ;

b) dolna odchyłka F jest równa zeru - jest to tolerancja stosowana w pasowaniach wg tzw. zasady stałego otworu (rys.17.6).

T = 0,200 - 0,000 0,200 .

Niezależnie od formy zapisu tolerancji wymiaru jego górny i dolny wymiar pozostają bez zmiany.

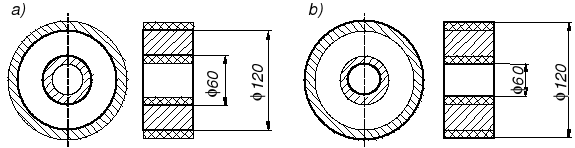

Odchyłka dodatnia ("+") wymiaru zewnętrznego (120) lub odchyłka ujemna ("-") wymiaru wewnętrznego (60) przedstawia tolerancje na zewnątrz materiału (rys.17.7a), tj. dopuszczając pozostawienie niewielkiego naddatku materiału.

Odchyłka ujemna ("-") wymiaru zewnętrznego (120) lub odchyłka dodatnia ("+") wymiaru wewnętrznego (60) przedstawia tolerancję w głąb materiału (rys.17.7b), tj. dopuszczając pewien ubytek materiału.

Tolerancje dla wałów i otworów są znormalizowane przez Polską Normę (PN-77/M-02105), zgodną z normą ISO. W normie tej użyto odpowiednich liter i cyfr do oznaczenia tolerancji wymiarów.

Rys.17.7. Rodzaje tolerancji: a) na zewnątrz materiału, b) w głąb materiału

Przykład

Wymiar 40H8 oznacza wymiar wewnętrzny ![]()

(rys.17.8).

Duże litery oznaczają wymiar wewnętrzny, określając jednocześnie położenie pola tolerancji w stosunku do wymiaru nominalnego, a następujące po nich cyfry - wielkość pola tolerancji.

Rys.17.8. Tolerancja wymiaru wewnętrznego

Rys.17.9. Tolerancja wymiaru zewnętrznego

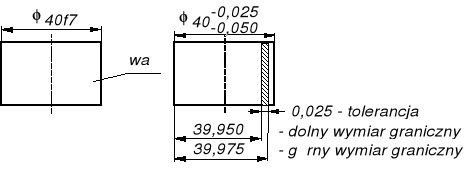

Wymiar 40f7 oznacza wymiar zewnętrzny ![]()

(rys.17.9). Małe litery oznaczają wymiar zewnętrzny, wskazując położenie pola tolerancji w stosunku do wymiaru nominalnego, a następujące po nim cyfry - wielkość pola tolerancji.

17.2 Pasowania

Rozróżniamy pasowania ruchowe i spoczynkowe, dzielące się na pasowania wtłaczane i mieszane.

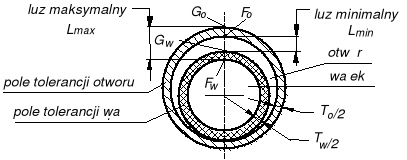

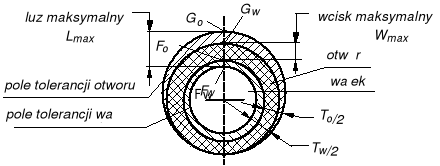

Pasowanie najczęściej występuje w łączeniu wałka z otworem i z tego powodu zagadnienia te omówione będą dla tolerancji średnic wałków i otworów Zasady tolerancji dla innych wymiarów są takie same jak dla wałków i otworów. Toteż każdy wymiar zewnętrzny elementu traktowany jest jako wymiar wałka, podczas gdy wymiar wewnętrzny - jako wymiar otworu. Przykład pasowania ruchowego przedstawiono na rys.17.10.

Rys.17.10. Pasowanie ruchowe

W przypadku pasowania ruchowego maksymalna średnica wałka musi być mniejsza od minimalnej średnicy otworu (przykład - łożysko ślizgowe). Z uwagi na tolerancje wałka i otworu wartość luzu może się zmieniać w granicach od luzu maksymalnego Lmax do luzu minimalnego Lmin.

Lmax = Lmin + Tw + To = Go - Fw (17.1)

Lmin = Fo -Gw (17.2)

Luz maksymalny Lmax jest różnicą między górną odchyłką otworu Go a dolną odchyłką wałka Fw, natomiast luz minimalny Lmin jest różnicą między dolną odchyłką otworu Fo i górną odchyłką wałka Gw.

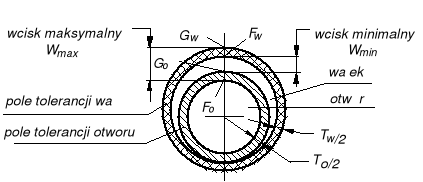

Pasowanie wtłaczane (rys.17.11) występuje wtedy, gdy najmniejsza średnica wału jest większa od największej średnicy otworu (przykład - wtłaczane, cierne połączenie wału i piasty). Analogicznie jak luz, tak i wartość wcisku może się zmieniać, w zależności od tolerancji wałka i otworu, od wcisku minimalnego do maksymalnego.

Rys.17.11. Pasowanie wtłaczane

Wmax = Wmin + To + Tw = Gw - Fo (17.3)

Wmin = Fw - Go (17.4)

Wcisk maksymalny Wmax jest różnicą między górną odchyłka wałka Gw a dolną odchyłką otworu Fo, natomiast wcisk minimalny Wmin jest różnicą między dolną odchyłką wałka Fw a górną odchyłką otworu Go.

Przykład pasowania mieszanego przedstawiono na rys.17.12.

Rys.17.12. Pasowanie mieszane

W przypadku pasowania mieszanego tolerancje otworu i wałka są tak usytuowane względem siebie, że może wystąpić luz lub wcisk.

Wmax = Gw - Fo oraz Lmax = Go - Fw (17.5)

Wcisk maksymalny Wmax jest różnicą między górną odchyłką wałka Gw a dolną odchyłką otworu Fo, podczas gdy luz maksymalny Lmax jest różnicą między górną odchyłką otworu Go a dolną odchyłką wałka Fw.

Przykład 1. W łożysku ślizgowym silnika spalinowego o średnicy d = 100 mm dopuszczalny luz powinien zawierać się w granicach od 0,10,15 mm. Przyjmując dokładność wykonania średnicy wału 0,01 mm i otworu łożyska 0,03 mm, obliczyć odchyłki wału i otworu łożyska dla pasowania wg zasady stałego otworu.

Dane: wymiar nominalny d = 100 mm Do obliczenia: Go, Gw, Fw

tolerancja wału Tw = 0,01 mm

tolerancja otworu To = 0,03 mm

luz maksymalny Lmax 0,15 mm

luz minimalny Lmin 0,10 mm

dolna odchyłka otworu Fo = 0

Dla zasady stałego otworu dolna odchyłka Fo = 0, wobec czego

To = Go - Fo i Go = Fo + To = 0 + 0,03 = 0,03

Stolerowany wymiar otworu ![]()

Dla wału Tw = Gw - Fw, ale Lmin = Fo - Gw a więc

Gw = Fo - Lmin = 0,000 - 0,1 = -0,100

Fw = Gw - Tw = -0,100 - 0,010 = -0,110

Stolerowany wymiar wałka ![]()

Sprawdzamy czy obliczone odchyłki otworu i wałka wyznaczają wymagany luz:

Lmin = Fo - Gw = 0,000 -(-0,100) = 0,100 mm

Lmax = Go - Fw = 0,300 - (-0,110) = 0,140 mm

a więc obliczone wartości luzu minimalnego i maksymalnego spełniają założenia.

Przykład 2. We wtłaczanym cylindrycznym połączeniu wału z kołem zębatym o średnicy wału 200mm wcisk powinien być zawarty w granicach od 0,12 mm do 0,17 mm. Przyjmując dokładność wykonania wału 0,02 mm obliczyć dopuszczalną tolerancję dla otworu przy pasowaniu wg zasady stałego otworu. Zwymiarować prawidłowo otwór i wał.

Dane: wymiar nominalny 200 mm Do obliczenia: To=Go, Gw, Fw

tolerancja wału Tw = 0,0 2mm

wcisk minimalny Wmin = 0,12 mm

wcisk maksymalny Wmax = 0,17 mm

dolna odchyłka otworu Fo = 0

Ponieważ wcisk maksymalny Wmax = Gw - Fo, wobec czego

Gw = Wmax + Fw = 0,17 + 0 = 0,17 mm

oraz Tw = Gw - Fw

Fw = Gw - Tw =0,17 - 0,02 = 0,15 mm

Tw = Gw - Fw = 0,17 - 0,15 = 0,02 mm

tolerancja wału ![]()

Wmin = Fw - Go i Go = Fw - Wmin = 0,15 - 0,12 = 0,03 mm

Stolerowany wymiar otworu ![]()

17.3. Znormalizowany układ pasowań dla wałów i otworów

Pasowania i tolerancje są znormalizowane w skali światowej przez ISO. Zgodna z ISO Polska Norma PN-77/M-02105 zawiera wartości odchyłek i tolerancji w zależności od wielkości wymiaru i żądanej dokładności wykonania.

Norma przewiduje 19 klas dokładności wykonania średnic otworów i wałków, oznaczonych numerami 01, 0, 1, 2, 3, .........17. Im wyższy numer klasy, tym mniejsza dokładność wykonania (większa tolerancja). Klasy od 5 do 12 stosuje się w ogólnej budowie maszyn. Zakres średnic wałków i otworów od 1 do 500 mm uszeregowany jest w 25 stopniach. W układzie odchyłek wymiarów nominalnych, oznaczonych literami alfabetu, występuje łącznie 16 (21) pasowań luźnych, wtłaczanych i mieszanych. Małymi literami oznaczone są tolerancje wałków, a dużymi - otworów.

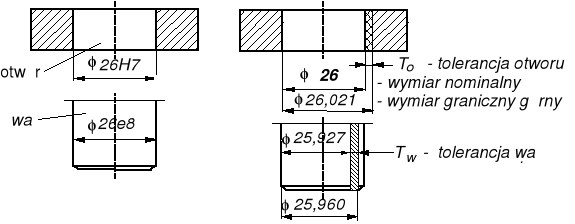

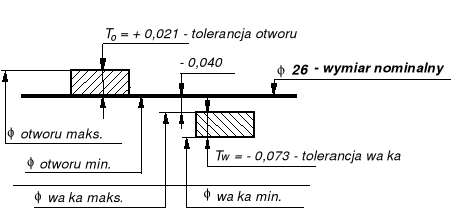

Co oznacza symbol 26 H7/e8 ? Graficzne wyjaśnienie tego symbolu na przykładzie otworu i wałka przedstawiono na rys.17.13.

Rys.17.13

Oznaczenie tolerancji składające się z liter i cyfr wskazuje nie tylko wielkość pola tolerancji, ale także jego położenie w stosunku do wymiaru nominalnego.

Symbol 26 H7/e8 oznaczający pasowanie luźne przedstawiono w sposób ogólny na rys.17.14.

Rys.17.14. Graficzne przedstawienie pasowania luźnego

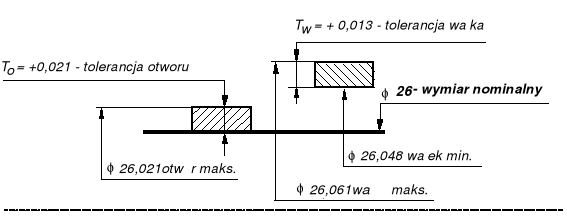

W pasowaniu wtłaczanym H7/u6 dla wymiaru nominalnego 26, zgodnie z normą, występują następujące odchyłki:

![]()

oraz ![]()

Pasowanie to przedstawiono w sposób ogólny na rys.17.15.

Określona liczbowa wartość tolerancji zależy od wymiaru nominalnego i rośnie wraz z wymiarem nominalnym. Położenie pola tolerancji dane literą zależy także od wymiaru nominalnego. Wartości tolerancji można znaleźć w normach lub książkach i podręcznikach o pasowaniach.

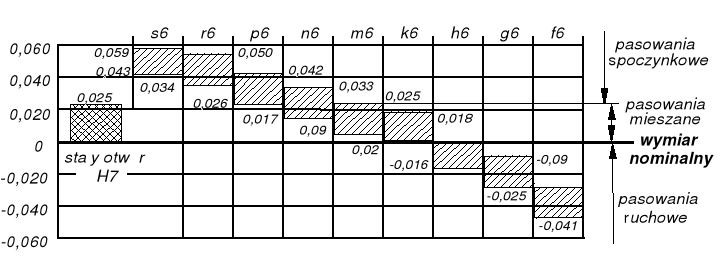

Na poniższym rysunku (rys.17.16) przedstawiono przykładowo położenie pól tolerancji, w zależności od symbolu, dla wałków o średnicy od 30 - 50 mm.

Rys.17.15. Graficzne przedstawienie pasowania wtłaczanego

Na rysunku17.16 przedstawiono przykładowo położenie pól tolerancji, w zależności od symbolu, dla wałków o średnicy od 30 - 50 mm.

Układ tolerancji i pasowań zawiera tabelę pasowań normalnych uprzywilejowanych i nie zalecanych, ułatwiających dobór właściwych pasowań mało doświadczonym konstruktorom, inżynierom, technologom itp. W tablicy 17.1 przedstawiono pasowania normalne wg ISO, dla zasady stałego otworu.

Rys17.16. Położenie pól tolerancji dla wałków o średnicy 30 - 50 mm

Tablica 17.2

Tabela pasowań normalnych wg ISO, dla zasady stałego otworu

Nazwy |

|

Klasy pasowań |

|

|

|

|

|

|

pasowań |

dokładne 6/5 7/6 |

|

średnio dokładne 8/7 9/8 |

|

zgrubne 10 11 |

|

R |

przestronne bardzo luźne |

|

|

H8/a10 |

H9/a11 |

H10/a12 |

H11/a12 |

u |

przestronne luźne |

|

|

H8/b9 |

H9/b10 |

H10/b11 |

H11/b11 |

c |

przestronne zwykłe |

|

|

H8/c9 |

H9/c10 |

H10/c11 |

H11/c11 |

h |

obrotowe bardzo luźne |

|

H7/d9 |

H8/d9 |

H9/d10 |

H10/d11 |

H11/d11 |

o |

obrotowe luźne |

|

H7/e8 |

H8/e9 |

H9/e9 |

H10/e10 |

|

w |

obrotowe zwykłe |

|

H7/f7 |

H8/f8 |

H9/f8 |

|

|

e |

obrotowe ciasne |

H6/g5 |

H7/g6 |

H8/g7 |

|

|

|

|

suwliwe |

H6/h5 |

Hh7/h6 |

H8/h7 |

H9/h8 |

H10/h10 |

H11/h11 |

|

przylgowe |

H6/j5 |

H7/j7 |

H8/j7 |

|

|

|

S |

lekko wciskane |

H6/k5 |

H7/k6 |

H8/k7 |

|

|

|

p |

wciskane zwykłe |

H6/m5 |

H7/m6 |

H8/m7 |

|

|

|

o |

mocno wciskane |

H6/n5 |

H7/n6 |

H8/n7 |

|

|

|

c z |

bardzo lekko wtłaczane |

|

H7/p6 |

H8/p7 |

|

|

|

y |

lekko wtłaczane |

|

H7/r6 |

H8/r7 |

|

|

|

n |

wtłaczane zwykłe |

|

H7/s6 |

H8/s7 |

|

|

|

k |

mocno wtłaczane |

|

H7/t6 |

H8/t7 |

|

|

|

o w e |

bardzo mocno wtłaczane |

|

H7/u6 |

H8/u7 |

|

|

|

H8/a10-pasowania nie zalecane, H7/u6-klasy podstawowe, H8/u7-pasow.uprzywil |

|

|

|

|

|

|

|

1

102

- dolna odchyłka G

- górna odchyłka F

-

![]()

Rys.17.4

120,1

+0,000

-0,200

Rys.17.5

119,900

+0,200

-0,000

Rys.17.6

f)

ć

szlifowa

Ra 0,63

g)

Wz10

Ra 1.25

d)

Rz 10

Rz 2.5

c)

Ra 1.25

b)

a)

Ra 2.5

Rz 5

e)

Ra 2.5

ć

toczy

c)

b)

a)

dobrze

źle

źle

Ra 0,63

Ra 5

Ra 5

na długości 50

dobrze

dobrze

dobrze

źle

źle

źle

dobrze

d)

e)

Ra 0,63

Rys. 14.4. Przykłady stosowania symboli chropowatości

Tabliczka

Ra 0,63

Ra 0,63

Tabliczka

Ra 5

a)

b)

Ra 5

Ra 10

( )

lub

Ra1,25 Ra0,63 Ra5 Ra10

( )

Rys. 14.5. Stosowanie symboli chropowatości na rysunku wykonawczym

Wyszukiwarka

Podobne podstrony:

Skrekon.01, POLITECHNIKA GDAŃSKA, MiBM - materiały, PODSTAWY KONSTRUKCJI MASZYN - PKM, PKM z rysunki

Skrekon.03, POLITECHNIKA GDAŃSKA, MiBM - materiały, PODSTAWY KONSTRUKCJI MASZYN - PKM, PKM z rysunki

Zgrzewanie elektryczne oporowe, POLITECHNIKA GDAŃSKA, MiBM - materiały, SPAWALNICTWO

Spawalnictwo metali, POLITECHNIKA GDAŃSKA, MiBM - materiały, SPAWALNICTWO

barwy, POLITECHNIKA GDAŃSKA, MiBM - materiały, ERGONOMIA

Spawanie sprawozdanie, POLITECHNIKA GDAŃSKA, MiBM - materiały, SPAWALNICTWO

badanie zabezpieczen maszyn elektrycznych, POLITECHNIKA GDAŃSKA, MiBM - materiały, ELEKTROTECHNIKA

Barwa- normy, POLITECHNIKA GDAŃSKA, MiBM - materiały, ERGONOMIA

Brawy moje, POLITECHNIKA GDAŃSKA, MiBM - materiały, ERGONOMIA

Spawanie, POLITECHNIKA GDAŃSKA, MiBM - materiały, SPAWALNICTWO

badanie zabezpieczen maszyn elektrycznych1, POLITECHNIKA GDAŃSKA, MiBM - materiały, ELEKTROTECHNIKA

obliczenia- przkładnia, semestr 5, PKM - podstawy konstrukcji maszyn, PKM, Materiały (katalogi, wykł

POLITECHNIKA ŚLĄSKA W GLIWICACH fffffff, Automatyka i Robotyka, Semestr IV, Podstawy Konstrukcji mas

Egzamin 2010 09 07 teoria, MEiL, [NW 125] Podstawy konstrukcji maszyn II, Egzaminy

pytania01, Studia, Podstawy Konstrukcji Maszyn, Podstawy Konstrukcji Maszyn, PKM

więcej podobnych podstron