M Feld TBM386

386

9. Projektowanie procesu technologicznego części klasy tuleja i tarcza

wiertła z osi, nawet przy założeniu, że poprzednie nawiercenie było poprawne. Oprócz tego, przyjmując nawet, że nawiercenie w następnym przedmiocie jest dobre, należy pamiętać, że obróbka kolejnej sztuki wymaga odpowiedniego wysunięcia pręta. Wysunięcie takie niewątpliwie wpłynie na zmianę położenia osi nawiercenia, zwłaszcza gdy pręt walcowany ma niezupełnie gładką i równą powierzchnię. Wynika stąd ogólny wniosek, że omawiany sposób obróbki otworów może być poprawnie stosowany jedynie do otworów krótkich {Ud < 1), oraz gdy pręt obrabiany jest prosty i ma gładką powierzchnię, a więc powinien to być pręt ciągniony.

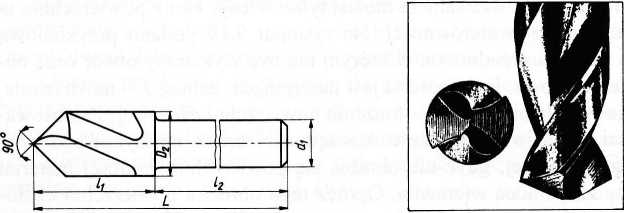

Narzędzie do nawiercania może być wykonane w najprostszy sposób ze zwykłego, krótkiego wiertła krętego przez odpowiednie zaszliłowanie kąta wierzchołkowego. Jeżeli wykonuje się narzędzie do nawiercania jako wiertło specjalne, to nie musi mieć ono łysinek prowadzących (rys. 9.21).

RYS. 9.21. Specjalne narzędzie do nawiercania RYS. 9.22. Wiertło z naciętymi rowkami na

powierzchniach przyłożenia i na powierzchniach rowków wiórowych

Wiercenie. Jest to zabieg obróbki zgrubnej. Podstawowym narzędziem do jego wykonania pozostaje stale wiertło kręte. Najbardziej rozpowszechnionymi są wiertła wykonane ze stali szybkotnącej. Coraz częściej stosuje się te wiertła uszlachetnione przez różnego rodzaju powłoki, w tym przede wszystkim azotku tytanu TiN. Powłoka taka po przeostrzeniu wiertła jest usuwana z powierzchni przyłożenia, ale zostaje jednak na pozostałych powierzchniach i nadal przyczynia się do zwiększenia okresu trwałości wiertła, choć już w nieco mniejszym stopniu. W produkcji seryjnej, w celu osiągnięcia lepszych warunków skrawania, należy dobierać wiertła z geometrią dostosowaną do obróbki danego materiału. Nowością są wiertła z pofalowanymi powierzchniami przyłożenia i powierzchniami rowków wiórowych (rys. 9.22). Rowki uzyskane przez szlifowanie, o promieniu r = 0,05 mm na powierzchni przyłożenia i r = 0,02 na powierzchniach rowka wiórowego, mają na celu zmniejszenie sił skrawania i ułatwienie łamania wiórów. Różne firmy specjalizują się w różnych odmianach tych wierteł. Szczególnie chodzi tutaj o takie ich zaszlifowanie, aby zmniejszyć wielkość ścina.

Podczas wiercenia powstaje duża siła poosiowa, która znacznie utrudnia wykonanie tego zabiegu na zwykłej tokarce kłowej, zmuszając obsługującego do znacznego wysiłku podczas wiercenia z konika posuwem ręcznym. Do wykonania tego zabiegu

Wyszukiwarka

Podobne podstrony:

M Feld TBM374 374 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza Ra2^^RaO,6^

M Feld TBM376 376 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza - &nb

M Feld TBM380 380 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza9.5. Ramowe

M Feld TBM382 382 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza 7) &n

M Feld TBM388 388 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza W RYS. 9.26

M Feld TBM390 390 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza9.6.1.2. Obr

M Feld TBM392 392 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza TABLICA 9.1

M Feld TBM394 394 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza leży zalicz

M Feld TBM398 398 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza Trudności s

M Feld TBM400 400 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza wa bardzo k

M Feld TBM402 402 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza Prędkość gł

M Feld TBM404 404 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza zmywanie z

M Feld TBM406 406 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza z czynnym p

M Feld TBM408 408 9. Projektowanie procesu technologicznego części klasy tuleja i tarczaObróbka plas

M Feld TBM410 410 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza9.6.2. Techn

M Feld TBM412 412 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza Połączenia

M Feld TBM414 414 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza TABLICA 9.4

M Feld TBM416 416 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza TABLICA 9.4

M Feld TBM418 418 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza RYS. 9.70.

więcej podobnych podstron