M Feld TBM420

420

9. Projektowanie procesu technologicznego części klasy tuleja i tarcza

tzn. im materiał jest bardziej plastyczny. Przyrost utwardzenia jest spowodowany tym, że materiał w procesie wygniatania gwintu płynie, w wyniku czego następuje wzajemne przemieszczanie sąsiednich kryształów względem siebie przez poślizg, a ponadto kryształy materiału ulegają zgniotowi i rozdrobnieniu. Większa wytrzymałość gwintu wygniatanego umożliwia w wielu przypadkach zmniejszenie wysokości nakrętki lub zastosowanie gwintu o mniejszej średnicy. Dzięki zwiększeniu twardości powierzchni zarysu gwintu osiąga się większą nośność gwintu, jak również większą odporność na zużycie. Uzyskana chropowatość Ra gwintu mieści się w granicach 1,25 + 0,63 pm.

Wygniatanie gwintów wewnętrznych jest możliwe w materiałach plastycznych, takich jak: aluminium i jego stopy, mosiądz, stopy cynku i miękkie stale.

Dobre wyniki ekonomiczne można otrzymać przy wygniataniu gwintów wewnętrznych w częściach wykonywanych z materiałów o złej skrawalności, takich jak: stale austenityczne żaro- i kwasoodporne. Stale te odznaczają się dobrą plastycznością, co jest podstawową zaletą przy obróbce plastycznej gwintów. Jak dotychczas, stosuje się dwa sposoby wygniatania gwintów wewnętrznych: za pomocą głowic i tzw. gwintowników wygniatających.

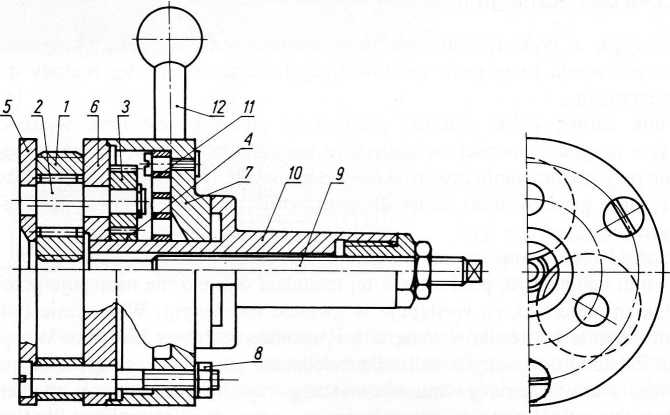

Wygniatanie gwintów wewnętrznych za pomocą głowic. Konstrukcja głowic do wygniatania gwintów jest podobna do głowic do nacinania gwintów. Jedną z takich głowic przedstawiono na rys. 9.73. Rolki walcujące 1 są ułożyskowane tocznie na wałkach mimośrodowych 2, sprzężonych między sobą przez koła zębate 3 i 4. Mechanizm zębaty spełnia w tym przypadku dwa zadania. Pierwsze, to regulacja promieniowego położenia rolek w czasie pracy, w celu uzyskania dokładnej żądanej wartości średnicy podziałowej gwintu. Uzyskuje się ją przez obrót tarcz 5 i 6 o niewielki kąt względem korpusu 7. Jest on możliwy po zwolnieniu nakrętek 8. Drugie, to otwieranie i zamykanie głowicy. Podczas walcowania element gwintowany przesuwa się wzdłuż

RYS. 9.73. Głowica do wygniatania gwintów

Wyszukiwarka

Podobne podstrony:

M Feld TBM374 374 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza Ra2^^RaO,6^

M Feld TBM376 376 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza - &nb

M Feld TBM380 380 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza9.5. Ramowe

M Feld TBM382 382 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza 7) &n

M Feld TBM386 386 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza wiertła z o

M Feld TBM388 388 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza W RYS. 9.26

M Feld TBM390 390 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza9.6.1.2. Obr

M Feld TBM392 392 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza TABLICA 9.1

M Feld TBM394 394 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza leży zalicz

M Feld TBM398 398 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza Trudności s

M Feld TBM400 400 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza wa bardzo k

M Feld TBM402 402 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza Prędkość gł

M Feld TBM404 404 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza zmywanie z

M Feld TBM406 406 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza z czynnym p

M Feld TBM408 408 9. Projektowanie procesu technologicznego części klasy tuleja i tarczaObróbka plas

M Feld TBM410 410 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza9.6.2. Techn

M Feld TBM412 412 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza Połączenia

M Feld TBM414 414 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza TABLICA 9.4

M Feld TBM416 416 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza TABLICA 9.4

więcej podobnych podstron