BUDOWA DRÓG - wykłady

dr Jacek Alenowicz

Kornelia Januszkiewicz

sem. 6 gr. IT2

ROBOTY ZIEMNE - proces polegający na:

- odspojeniu gruntu z miejsca zalegania

- przemieszczeniu (przetransportowaniu) gruntu na miejsce wbudowania

- rozłożeniu i zagęszczeniu gruntu zgodnie z wymaganiami.

Ze względu na kształt i rozmiar pasa, w którym wykonuje się roboty, wyróżnia się 3 rodzaje robót ziemnych:

- skupione - zlokalizowane na niewielkim obszarze np. wykopy pod budynki

- liniowe - charakteryzują się niewielkim zasięgiem poprzecznym w stosunku do długości;

typowe dla tras komunikacyjnych, rurociągów

- powierzchniowe - charakteryzują się znacznym zasięgiem wzdłuż i w poprzek, np. lotniska,

place.

Ze względu na położenie wykonywanych robót ziemnych w stosunku do powierzchni terenu wyróżnia się:

- nasypy - budowla wykonana gruntu ponad powierzchnią terenu - spoczywająca na podłożu gruntowym

- wykopy - budowla powstała w wyniku odspojenia i usunięcia gruntu.

ELEMENTY BUDOWLI ZIEMNEJ

wg PN-S-02205 (1998)

Szerokość korony, pochylenie skarp, wymiary rowów określają:

- „Wytyczne projektowania dróg” GDDP

- Warunki techniczne jakim powinny odpowiadać drogi publiczne i ich usytuowanie.

Rys. Podstawowe elementy drogowej budowli ziemnej.

SKARPA

Skarpa może mieć pochylenie:

- prostoliniowe

- zmienne (nieprostoliniowe).

Kształt musi zapewniać stateczność skarpy. Wpływ mają również względy bezpieczeństwa ruchu i estetyczne.

Pochylenie prostoliniowe określa się w stosunku 1:n. Max 1:1,5 (wyjątkowo 1:1).

Skarpy o zmiennym pochyleniu.

1:n1, 1:n2

paraboliczne

Odsadzki o szerokości „a” (przeważnie 1-1,5 m).

Wyokrąglenie dla dróg o większych prędkościach projektowych (bezpieczeństwo, estetyka).

1:3 - 1:5; R=2-3 m

Wyokrąglenie załamań między koroną i skarpą oraz skarpą i terenem.

PODSTAWA NASYPU, ROWY

Jeżeli poprzeczne pochylenie terenu jest znaczne (1:5) lub jest bardziej strome to należy wykonać stopnie (wcięcia), by zmniejszyć niebezpieczeństwo zsuwania gruntu.

Stopień powinien mieć pochylenie 4° ze względu na odwodnienie. Od górnej strony powinien być rów stokowy, aby przejmował wodę z góry.

Rowy wykonuje się w wykopie oraz w nasypie zawsze wtedy, kiedy jest niebezpieczeństwo gromadzenia się wody i podmywania korpusu.

Rowy trapezowe - najpopularniejsze, odprowadzają najwięcej wody. Nachylenie skarp 1:1,5.

Rowy trójkątne - korzystniejsze ze względów bezpieczeństwa, łagodniejsze nachylenie skarp 1:3.

Rowy opływowe - R=1-2 m.

PRZEKRÓJ ODCINKOWY - przekrój poprzeczny częściowo w nasypie i częściowo w wykopie.

Wszystkie czynności związane z robotami ziemnymi można podzielić na 2 etapy:

- projekt

- wykonanie.

PROJEKT

- wybór przebiegu trasy

- projekt poszczególnych elementów trasy

- ocena warunków geotechnicznych (badania)

- obliczenia objętości robót ziemnych

- rozdział mas ziemnych (projekt transportu i koszty)

- określenie technologii robót.

WYKONANIE

- prace pomiarowe związane z przeniesieniem projektu w teren

- prace przygotowawcze

- wykonanie wykopów

- transport mas ziemnych

- wykonanie nasypów (zagęszczenie)

3 ostatnie z wymienionych czynności określa się niekiedy jako „właściwe roboty ziemne”.

Uzyskany korpus ziemny powinien charakteryzować się dwiema zasadniczymi cechami eksploatacyjnymi:

- trwałością, czyli niezmiennością geometrii (kształtu) w czasie (odporność na wpływy atmosferyczne - stateczność)

- nośnością, czyli zdolnością do przejmowania obciążeń (dotyczy w szczególności górnej części korpusu).

Obie cechy są ze sobą związane.

CZYNNIKI NISZCZĄCE KORPUS ZIEMNY

Do głównych czynników niszczących należą:

- obciążenie użytkowe (oddziaływanie pojazdów)

- woda

- czynniki atmosferyczne (opady, temperatura, wiatr).

1. Obciążenia użytkowe - oddziaływanie statyczne (naprężenia pionowe) oraz dynamiczne.

Obciążenia użytkowe mogą powodować dogęszczenie gruntu (koleiny, nierównomierne osiadanie) lub rozluźnienie gruntu (głównie pod płytami nawierzchni betonowej, pod podkładami kolejowymi - zjawisko „pompowania”).

Strefa czynna korpusu - obserwuje się w niej dodatkowe naprężenia związane z obciążeniami eksploatacyjnymi. Przyjmuje się, że strefa czynna korpusu sięga poziomu, na którym naprężenia dodatkowe wynoszą 5% naprężeń działających na koronie.

Dogęszczanie występuje częściej niż rozluźnienie.

2. Woda

- opadowa

- bieżąca

- stojąca

- gruntowa (kapilarna).

Główne skutki niszczącego działania wody:

- obniżenie nośności podłoża gruntowego - uplastycznienie gruntów spoistych, migracja cząstek gruntu w gruntach niespoistych

- obniżenie wytrzymałości gruntu na ścinanie - spływ skarp

- erozja skarp.

3. Temperatura

- ujemna - powstanie wysadzin - woda + mróz + grunt wysadzinowy (wysadzina - soczewka lodowa powstająca w gruncie)

- dodatnia - skurcz gruntów spoistych (pękanie), utrata przez grunty sypkie pozornej spoistości.

Wiatr

- erozja skarp.

Przeciwdziałanie czynnikom niszczącym korpus ziemny odbywa się zarówno w fazie projektowania jak i wykonania korpusu.

PROJEKT:

- przyjęcie właściwej geometrii korpusu ziemnego - zapewnienie stateczności (nachylenia)

- odwodnienie

- założenie wykorzystania odpowiednich gruntów

- przyjęcie właściwej technologii wykonania robót ziemnych (zagęszczanie)

- w szczególnych przypadkach - projekt posadowienia nasypu (słabonośne podłoże gruntowe).

WYKONANIE: ogólnie - przestrzeganie wymagań projektowych, kontrola jakości robót.

- dobór odpowiednich gruntów

- kształtowanie korpusu zgodnie z projektem

- zagęszczanie gruntów

- wykonanie urządzeń odwadniających (rowy, dreny)

- zabezpieczanie skarp przed erozją.

BADANIA WARUNKÓW GRUNTOWO-WODNYCH

Roboty ziemne polegają na wykonaniu budowli, której środowiskiem i materiałem jest grunt.

Ze względu na to określenie warunków gruntowo-wodnych oraz właściwości gruntów jest bardzo ważnym etapem związanym z projektowaniem robót ziemnych.

Badania mają dostarczyć informacji dotyczących:

- form zalegania warstw gruntu

- grubości warstw gruntu

- rodzaju gruntu

- warunków wodnych

- szczegółowych danych o właściwościach i stanie gruntu określonych na podstawie pobranych próbek.

Podstawowe cele badań warunków gruntowo-wodnych:

- dostosowanie trasy do istniejących warunków gruntowo-wodnych (np. omijanie bagien)

- określenie przydatności gruntów na nasypy oraz jako podłoże pod nawierzchnie

- prawidłowe zaprojektowanie przekrojów poprzecznych w nasypie i wykopie (kształt, nachylenie skarp)

- określenie sposobów odwodnienia wgłębnego i powierzchniowego

- prawidłowe zaprojektowanie konstrukcji nawierzchni drogowej (kolejowej)

- ocena przydatności gruntów do stabilizacji

- wyszukanie złóż materiałów miejscowych

- prawidłowe określenie technologii robót.

Wyróżnia się trzy etapy badań podłoża wg „Instrukcji badań podłoża”:

1. Rozpoznawczy - faza studiów

2. Podstawowy - faza dokumentacji (dla uzyskania wskazań lokalizacyjnych, decyzji, materiałów przetargowych - koncepcji projektu wstępnego, budowlanego, wykonawczego)

3. Uzupełniający - w fazie projektowania, budowy, utrzymania, modernizacji.

Wykonanie trzech odrębnych etapów badań jest zalecane tylko dla dużych obiektów w złożonych i skomplikowanych warunkach podłoża.

W typowych przypadkach należy wykonać badania w dwóch etapach, a dla małych robót w prostych warunkach gruntowych, zwłaszcza modernizacji i utrzymania - w jednym etapie.

O liczbie etapów decyduje inwestor w porozumieniu z biurem projektowym.

W „Instrukcji” znajduje się tablica charakteryzująca złożoność podłoża:

- proste

- złożone

- skomplikowane.

ETAP ROZPOZNAWCZY

Cel badania - dostarczenie informacji dotyczących podłoża gruntowego, które umożliwią wybór najkorzystniejszego wariantu trasy oraz przyjęcie koncepcji rozwiązania technicznego i wstępną ocenę kosztów.

Uzyskane informacje:

- ogólny model budowy geologicznej i warunków hydrologicznych

- określenie obszarów szczególnie niekorzystnych

- możliwość uzyskania materiałów do budowli ziemnych

- dane do ogólnej oceny wpływu obiektu na środowisko.

Badania powinny zawierać:

- analizę materiałów archiwalnych

- szczegółowy przegląd terenu

-

-

Metody geofizyczne obejmują:

- metodę elektrooporową

- metodę sejsmiczną

- metodę georadarową

Metoda elektrooporowa - polega na przepuszczaniu przez podłoże gruntowe prądu elektrycznego, na podstawie pomiarów różnicy potencjałów określa się opór właściwy ośrodka gruntowego.

Rys.

Wykonuje się profilowanie poziome (przemieszczanie układu elektrod po określonym kierunku bez zmiany rozstawu) lub profilowanie pionowe (zmiana rozstawu elektrod - głębokości sondowania).

Grunty różnią się opornością, jednak interpretacja wyników wymaga dużego doświadczenia. Celowe jest łączenie z metodą sejsmiczną.

Metoda sejsmiczna - polega na wzbudzeniu drgań podłoża oraz na określeniu czasu w jakim drgania te pojawiają się w określonej odległości od punktu wzbudzenia (rejestratory - geofony). Wykorzystuje się zjawisko różnej prędkości rozchodzenia się fal w różnych warstwach gruntu podobnie jak w metodzie georadarowej.

Metody geofizyczne mają wiele zalet:

- są one szybkie i tanie w stosunku do prac bezpośrednich (np. wiercenia)

- nie wymagają wyrobisk, nie niszczą środowiska

- dają ciągły profil podłoża

- odnoszą się do ośrodka zalegającego w naturalnych warunkach

- można nimi objąć większy obszar niż badaniami bezpośrednimi.

Wadą jest to, że ocena jest generalna i nie uzyskuje się szczegółowych parametrów gruntowych.

Badania podstawowe i uzupełniające obejmują rozpoznanie warunków gruntowo-wodnych przede wszystkim metodami bezpośrednimi. Należy też wykorzystać wyniki studiów.

Metody bezpośrednie polegają na wykonaniu otworów próbnych (wiercenia, sondowania, odkrywki) oraz przeprowadzeniu badań - bezpośrednio w terenie oraz w laboratorium.

OCENA CECH GRUNTÓW

Badania geotechniczne powinny m.in. pozwolić na ocenę właściwości gruntów, które są istotne dla:

- określenia ich przydatności do wykonania korpusu ziemnego

- prawidłowego zaprojektowania korpusu ziemnego

- oceny nośności podłoża gruntowego (wykop - rodzime, nasyp - uformowane).

PODSTAWOWE CECHY FIZYCZNE:

- odporność na działanie wody (wL, wP, Ip)

- wodoprzepuszczalność

- porowatość

- zawartość części organicznych.

PODSTAWOWE CECHY MECHANICZNE:

- wytrzymałość na ścinanie (φ, c)

- nośność podłoża/gruntu (CBR, E, ESPR, M)

INNE WŁAŚCIWOŚCI GRUNTU ISTOTNE W PROJEKTOWANIU I WYKONASTWIE ROBÓT ZIEMNYCH:

- zagęszczalność (uziarnienie)

- wysadzinowość (uziarnienie, granica konsystencji, kapilarność bierna)

- odspajalność i spulchnienie (granica konsystencji, wilgotność naturalna, zagęszczenie w stanie naturalnym).

NOŚNOŚĆ PODŁOŻA GRUNTOWEGO

Nośność - zdolność do przenoszenia obciążeń bez powstania nadmiernych odkształceń.

Nośność podłoża w budownictwie komunikacyjnym określa się przez:

- wskaźnik CBR

- moduł odkształcenia

- moduł sprężystości.

CBR (Californian Bearing Ratio) - wskaźnik empiryczny

CBR=(p/pw2)x100%

p - ciśnienie przy wciskaniu trzpienia w badany materiał na głębokość 2,5 lub 5 mm

pw2 - ciśnienie przy wciskaniu trzpienia na głębokość 2,5 lub 5 mm (odpowiednio) w materiał wzorcowy - tłuczeń

F=20 cm2

v=1,25 mm/min

E=0,95 EPROCTORA

pw2 dla zagłębienia trzpienia na głębokość 2,5 mm wynosi 7 MPa, dla 5,0 mm - 10 MPa.

Po obliczeniu wybieramy wartość większą z dwóch.

Wykres otrzymany w czasie wciskania trzpienia w próbkę:

Pełne badanie CBR obejmuje przygotowanie i zbadanie 3 (grunty niespoiste) lub 4 (grunty spoiste) próbek.

PROCEDURA:

- przygotowanie wymaganej liczby próbek (wopt)

- badanie (penetracja trzpieniem) jednej z próbek

- ustawienie pozostałych próbek do badania pęcznienia

- pomiar pęcznienia

- wciskanie trzpienia w kolejne próbki po 2, 4 (i ew. 6) dobach.

Powstaje zależność CBR(w).

Miarodajna wartość wskaźnika CBR - jest to wartość dla wilgotności krytycznej. Według procedury IBDiM wilgotność krytyczną wyznacza się z krzywej Proctora.

Orientacyjna ocena nośności podłoża w zależności od wartości CBR:

- ponad 15% - bardzo dobra

- 8-15% - dobra

- 5-8% - przeciętna

- 3-5% - słaba

- poniżej 3% - zła (niedostateczna).

Wartości CBR dla gruntów zamykają się praktycznie w przedziale od 1% do 30%.

Orientacyjne wskaźniki CBR niektórych gruntów:

- gliny - 2-6%

- gliny piaszczyste - 6-12%

- piaski gliniaste - 6-15%

- piaski - 10-30%

- pospółki - 20-80%

Wartość nośności podłoża CBR jest wykorzystywana w niektórych prostych metodach projektowania nawierzchni drogowych.

MODUŁ ODKSZTAŁCENIA

Moduł odkształcenia bada się metodą obciążeń płytowych. Średnica płyty wynosi 300 mm.

Obciążenie za pomocą siłownika hydraulicznego. Badanie w terenie. Podłoże obciąża się stopniowo co 0,05 MPa. Rejestruje się osiadanie płyty co 2 minuty. Po ustabilizowaniu się odkształceń na danym poziomie można zwiększyć obciążenie i procedura jest powtarzana.

Zakres obciążenia:

- 0,25 MPa - dla podłoża gruntu zwykłego

- 0,35 MPa - do ulepszonego podłoża.

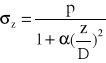

Moduł odkształcenia jest liczony z następującego wzoru:

![]()

![]()

- przyrost obciążenia [MPa]

![]()

- przyrost odkształcenia [m]

D - średnica płyty obciążającej [m] (30 cm)

Z pierwszego obciążenia wylicza się moduł odkształcenia pierwotny (E1), a z drugiego wtórny (Ew).

Moduł wtórny jest większy - bierzemy go do obliczeń.

Orientacyjne wartości wtórnego modułu odkształcenia dla gruntów:

- pospółka 100-120 MPa

- piasek 60-100 MPa

- piasek gliniasty 30-60 MPa

- glina piaszczysta 30-60 MPa

- glina 10-30 MPa

- grunty organiczne spoiste pl/mpl 1-10 MPa

W przypadku gruntów spoistych nośność Ew zależy w decydującym stopniu od wilgotności naturalnej i spoistości (stopnia plastyczności).

Obciążenie płytowe można również wykorzystać do określenia modułu sprężystości gruntów. W obliczeniu modułu sprężystości uwzględnia się tylko część całkowitego odkształcenia podłoża - odkształcenie sprężyste.

Nowa norma dotycząca robót ziemnych podaje wymagania w zakresie wtórnego modułu odkształcenia (dziesięciokrotność wskaźnika CBR - dla CBR do 10%).

Wymagania takie podaje się również w normach OST dla warstw podbudowy z kruszywa:

- CBR materiału podbudowy 60% - Ewmin = 120 MPa

- CBR materiału podbudowy 80% - Ewmin = 140 MPa

- CBR materiału podbudowy 120% - Ewmin = 180 MPa

Moduł sprężystości i odkształcenia różnią się tym, jakie odkształcenia podstawia się do wzoru, sprzęt do obciążania jest ten sam.

W module sprężystości wykorzystuje się tylko odkształcenie sprężyste.

MODUŁ SPRĘŻYSTOŚCI

Podłoże obciąża się stopniami co 0,05 MPa, rejestruje się osiadanie płyty co 2 minuty. Po ustabilizowaniu się odkształceń podłoże odciąża się i oczekuje na ustabilizowanie odkształceń. Następnie procedura jest powtarzana dla wyższego poziomu obciążenia.

Wykres obciążeń:

Moduł jest liczony z następującego wzoru:

![]()

![]()

- przyrost obciążenia (ciśnienia) [MPa]

![]()

- przyrost odkształcenia sprężystego dla ![]()

[m]

![]()

- średnica płyty obciążającej [m]

![]()

- współczynnik Poissona gruntu (0,30-0,35)

Dla gruntów niespoistych i mało spoistych wartość modułu sprężystości jest zbliżona do wtórnego modułu odkształcenia (Ew).

Mniejsza odkształcalność = lepsza nośność, większa wartość modułu.

ZAGĘSZCZALNOŚĆ GRUNTÓW

Zagęszczalność jest to zdolność gruntu do osiągania maksymalnych gęstości objętościowych szkieletu gruntowego, określa łatwość zagęszczenia gruntu.

Zagęszczalność jest związana ze wskaźnikiem różnoziarnistości gruntu.

![]()

UA>UB - grunt A jest lepiej zagęszczony niż grunt B

grunt różnoziarnisty grunt równoziarnisty

![]()

![]()

- gęstość objętościowa

![]()

Grunt uważa się za różnoziarnisty jeżeli U>5.

Grunty o wskaźniku U w przedziale 3-5 są nieźle zagęszczalne.

Dla U<3 są kłopoty z zagęszczaniem (U<2 - zagęszczanie jest praktycznie niemożliwe).

U określamy tylko dla gruntów niespoistych (ze względu na różnoziarnistość grunty spoiste będą się dobrze zagęszczały).

WYSADZINOWOŚĆ GRUNTU

Wysadzinowość jest to zdolność gruntu do tworzenia soczewek lodowych narastających w miarę upływu czasu, powodujących wypiętrzanie nawierzchni, czyli WYSADZINY. Końcowym efektem wysadziny jest PRZEŁOM.

Warunki wystąpienia wysadziny:

- grunt wysadzinowy

- woda

- mróz - kontakt z wodą.

W wyniku działania mrozu na wodę zawartą w gruncie powyżej granicy przemarzania powstaje soczewka lodowa. Soczewki lodowe narastają. Tworzenie się wysadziny nie polega więc tylko na zamarzaniu wody w gruncie (co wiąże się z przyrostem objętości). Gdyby tylko ten przyrost objętości powodował wysadzinę, byłaby ona mała (woda zwiększa objętość o 9% podczas zamarzania). Stwierdzone wysadziny są znacznie większe.

Stwierdzono, że wilgotność gruntu po zamarznięciu była, w strefie granicy przemarzania, dwu- a nawet trzykrotnie większa od notowanej przed mrozami. Jest to dowodem na to, że narastanie soczewek lodowych jest związane z ruchem wody do strefy przemarzania (ssanie).

Ruch wody jest związany ze zjawiskiem kapilarności - podnoszenia się wody w naczyniach włosowatych - kapilarach - powstałych z porów między ziarnami gruntu.

Kapilarność czynna (hka) - wysokość na jaką woda dzięki przyczepności do ścianek kapilarów i napięcia powierzchniowego - podniesie się ponad poziom swobodnego zwg.

Kapilarność bierna (hkb) - wysokość na jakiej woda będzie się utrzymywała ponad poziomem swobodnego zwg przy jego obniżaniu.

Obserwacje terenowe wykazują, że o wielkości wysadzin decydują:

a) intensywność podciągania kapilarnego

b) sposób oddziaływania mrozu

ad. a) Grunty bardzo spoiste (ciężkie gliny, iły) o kapilarności biernej rzędu kilkunastu metrów są mniej wysadzinowe niż np. gliny piaszczyste, w których wielkość (przekrój) kapilarów sprawia, że ilość wody, która wskutek ssania migruje do góry, jest duża.

ad. b) O wielkości wysadzin decyduje nie tylko intensywność mrozu i jego długotrwałość (określa to np. liczba dni mroźnych lub wskaźnik mrozowy), ale przede wszystkim rozkład temperatur w okresie zimy.

Najbardziej tworzeniu wysadzin (soczewek lodu) sprzyja powolne oziębianie z chwilowym wzrostem temperatury do wartości dodatnich - ssanie i intensywny ruch wody.

Wiosną groźniejsze jest szybkie ocieplanie - nawodnienie podłoża i gwałtowne obniżenie nośności.

ZAPOBIEGANIE WYSADZINOM

polega na wyeliminowaniu przynajmniej jednego z trzech czynników powodujących wysadziny (grunt, woda, mróz).

Sposoby:

- odpowiednie poprowadzenie niwelety drogi - dobór wysokości korpusu nad zwg, z uwzględnieniem przemarzania

- prawidłowe wykorzystanie gruntów w budowie nasypów - grunty niewysadzinowe w strefie przemarzania

- ulepszanie podłoża w wykopach - stabilizacja (lub ew. wymiana, jednak jest ona kosztowna)

- odcięcie dopływu wody od dołu poprzez wykonanie warstwy drenażowej odcinającej, oraz od góry i od boku - utwardzone pobocze, zalewanie spękań, sprawny drenaż

- zastosowanie materiałów termoizolacyjnych - typowe w krajach skandynawskich (idealna warstwa np. ze styropianu).

Zapobieganie przełomom, gdy wysadziny wystąpiły polega na ograniczeniu lub wstrzymaniu ruchu.

KRYTERIA WYSADZINOWOŚCI:

- wiążą ze sobą różne cechy gruntu (uziarnienie, granice konsystencji, kapilarność) → „wysadzinowość gruntu” (np. kryt. Rolli)

- oprócz cech gruntu uwzględniają warunki wodne.......

KRYTERIUM ROLLI

- grunty niewysadzinowe - do 15% ziaren poniżej 0,075 mm, hkb do 1 m

- grunty wątpliwe - 15-30% ziaren poniżej 0,075 mm, hkb od 1,0 do 1,3 m

- grunty wysadzinowe - ponad 30% ziaren poniżej 0,075 mm, hkb ponad 1,3 m, Ip do 20%

- grunty mało wysadzinowe - ponad 30% ziaren poniżej 0,075 mm, hkb ponad 1,3 m, Ip ponad 20% (Ip - współczynnik plastyczności)

KRYTERIUM WIŁUNA

Oblicza się „wskaźnik wysadzinowości”

![]()

Sg - współczynnik „gruntowy” (wartość 1,0-5,0)

Sh - współczynnik „hydrologiczny” (wartość 1,0-4,0)

Sm - współczynnik „mrozowy” (wartość 1,0-1,2)

Klasyfikacja gruntów wysadzinowych:

- ![]()

- wysadziny nie występują

- ![]()

- niebezpieczeństwo wystąpienia wysadzin istnieje i jest tym większe im wyższy jest Ww

- ![]()

- duże niebezpieczeństwo wysadzin

Podział gruntów pod względem wysadzinowości wg PN-S-02205.

Tabela również w OST D-02.00.00 „Roboty ziemne”.

KLASYFIKACJE GRUNTÓW

Jeżeli wykonanie pełnych badań gruntów jest niemożliwe lub zbyt kosztowne, korzysta się, szczególnie w przypadku obiektów o mniejszej wartości, z opracowanych klasyfikacji.

Pozwalają one ocenić właściwości gruntów i ich przydatność na podstawie ograniczonych badań.

W obowiązujących w Polsce przepisach dotyczących robót ziemnych brak odrębnej klasyfikacji gruntów. Klasyfikacji takiej nie podaje ani nowa norma, ani OST, ani też instrukcja badań podłoża gruntowego. Podają one co najwyżej oddzielne klasyfikacje - wysadzinowości, przydatności do budowy nasypu, trudności odspajania.

Wszystkie wyżej wymienione przepisy powołują się na normę PN-B-02480 „Grunty budowlane”, jednak norma ukierunkowana jest....

Klasyfikacja wg normy PN-B-02480 „Grunty budowlane” - klasyfikacja fizyczna, dzieli grunty na 4 klasy:

- grunty skaliste

- grunty nieskaliste mineralne

- grunty nieskaliste organiczne

- grunty nasypowe

z grupami i podgrupami.

Większość gruntów to grunty nieskaliste mineralne

- grunty kamieniste (wietrzeliny)

- grunty gruboziarniste

- grunty drobnoziarniste

KLASYFIKACJA TECHNICZNA wg OST D-02.00.00

Klasyfikacja techniczna - porządkuje grunty i inne materiały pod względem trudności odspajania. Klasyfikacja ta podaje gęstość objętościową (ρo) w stanie naturalnym i przeciętne spulchnienie.

Dzieli grunty na 10 kategorii:

- kategoria 1-2 - grunty i materiały łatwo odspajalne (piaski, żwiry, gleba, torf)

- kategoria 3 - grunty trudniej odspajalne (mało i średnio spoiste)

- kategoria 4 - grunty trudno odspajalne

- kategoria 5 - grunty bardzo trudno odspajalne (bardzo spoiste, miękkie i spękane skały)

- kategoria 6-10 - skały

Klasyfikacje techniczne wykorzystuje się w:

- obliczaniu objętości gruntu do transportu (spulchnienie)

- doborze sprzętu do robót ziemnych

- obliczeniu kosztów robót ziemnych.

PRZYDATNOŚĆ GRUNTÓW DO BUDOWY NASYPÓW

Klasyfikacja podana w OST D-02.00.00 jak i w PN-S-02205

Rozpatruje się przeznaczenie gruntu:

- na dolne warstwy nasypów poniżej strefy przemarzania

- na górne warstwy nasypów w strefie przemarzania.

Określa się grunty:

- przydatne (bez zastrzeżeń)

- przydatne z zastrzeżeniami.

Zastrzeżenia dotyczą:

- miejsca wbudowania (strefa korpusu)

- warunków lokalnych (dostęp wody, położenie zwg)

- wysokości korpusu

- technologii (ulepszanie spoiwem, przesuszenie, wypełnienie wolnych przestrzeni).

Ponadto istnieje grupa gruntów nieprzydatnych do budowy nasypów:

- grunty organiczne (torfy, namuły, gleba) - są to grunty ściśliwe, nienośne, wodochłonne

- grunty bardzo spoiste (wL>65%) - grunty wrażliwe na wodę, „trudne technologicznie”

- grunty niezagęszczalne i trudnozagęszczalne - nie gwarantują stabilności korpusu i nośności podłoża

- grunty zasolone (>5%) - wodochłonne, sole są wypłukiwane (w Polsce nie stanowią problemu, ale np. w krajach arabskich).

INNE KLASYFIKACJE

KLASYFIKACJA WIŁUNA

Jest ona przydatna w budownictwie komunikacyjnym. Prof. Wiłun opracował klasyfikacje do celów drogowych, uprościł klasyfikacje wg PN, a jednocześnie bardzo ją rozbudował, podając dla każdego gruntu wiele (34, 36) parametrów.

KLASYFIKACJA WIŁUNA podaje:

- przeciętne parametry gruntów w stanie naturalnym

- przydatność do budowy nasypów

- przydatność jako podłoża nawierzchni

- przydatność do stabilizacji

- korelację z klasyfikacją Cassagrande, stosowaną w wielu krajach.

Zalety:

- prostota, bazuje na wynikach prostych badań

- opracowana przez inżyniera-praktyka

- pozwala na oszacowanie wielu cech fizycznych i mechanicznych na podstawie rozpoznania rodzaju gruntu.

Wady:

- zbytnia przesadność w dokładności parametrów przypisywanych danemu gruntowi

- zbyt wiele parametrów.

PROJEKTOWANIE ROBÓT ZIEMNYCH

SPULCHNIENIE GRUNTÓW

Spulchnienie - jest to zdolność gruntu do powiększania swej objętości na skutek naruszenia naturalnej spoistości i struktury. Zależy od rodzaju gruntu i sposobu odspajania.

Rozróżnia się 2 rodzaje spulchnienia:

- chwilowe (początkowe)

- trwałe (końcowe).

Spulchnienie chwilowe - występuje podczas odspajania gruntu, ważne w planowaniu transportu gruntu. Spulchnienie chwilowe zawsze jest dodatnie. Zawsze je uwzględniamy.

Spulchnienie trwałe - określa stan (spulchnienie) gruntu po wbudowaniu w nasyp, w odniesieniu do stanu rodzimego (zaleganie - wykop), wiąże się z bilansem robót ziemnych. Spulchnienie trwałe może być dodatnie lub ujemne:

- jeżeli grunt wbudowany w nasyp jest mniej zagęszczony niż w stanie rodzimym - dodatnie (1, 2, 3%)

- jeżeli grunt wbudowany w nasyp jest bardziej (lepiej) zagęszczony niż w stanie rodzimym - spulchnienie ujemne.

α - współczynnik spulchnienia trwałego [%]

β - współczynnik spulchnienia chwilowego [%]

Współczynnik spulchnienia jest to wyrażona w % zmiana objętości gruntu względem objętości w stanie rodzimym (w wykopie).

Współczynniki te uwzględnia się w projektowaniu i organizacji wykonawstwa robót.

Objętość nasypu:

- objętość geometryczna bryły nasypu

- ilość m3 gruntów w wykopie do wykonania danego nasypu

α - współczynnik spulchnienia trwałego

1. Ile m3 nasypu wykonamy z określonej objętości wykopu?

![]()

2. Ile m3 wykopu potrzeba na nasyp o określonej objętości?

![]()

Współczynnik α może przyjmować wartości dodatnie i ujemne:

α<0 - zagęszczenie N lepsze niż w W

α>0 - zagęszczenie N gorsze niż w W.

β - współczynnik spulchnienia chwilowego

Objętość transportowa gruntu:

![]()

DOKUMENTACJA TECHNICZNA ROBÓT ZIEMNYCH

Dokumentacja robót ziemnych jest elementem dokumentacji projektowej na kolejnych etapach projektowania - projekt wstępny, techniczny, wykonawczy.

Zakres (stopień dokładności) odpowiada stadium projektu.

Dokumentacja na podstawie której wykonuje się roboty ziemne składa się z 2 części:

- dokumentacja określająca geometrię korpusu ziemnego (rysunki)

- wymagania technologiczne i specyfikacje techniczne (ST).

RYSUNKI - jednoznaczne określenie geometrii korpusu ziemnego powstaje w wyniku zrzutowania na 3 wzajemnie prostopadłe płaszczyzny.

1. Rzut na płaszczyznę poziomą - plan sytuacyjny

2. Przekrój powierzchnią pionową przechodzącą przez oś trasy i rozwinięcie na płaszczyznę - profil (przekrój podłużny)

3. Rzut na płaszczyznę pionową prostopadłą do osi trasy - przekroje poprzeczne.

ad. 1.

Linia osiowa składa się z linii prostych i krzywych poziomych (łuki kołowe, krzywe przejściowe). Widoczna linia przecięcia skarp z istniejącym terenem - zasięg pasa robót ziemnych.

ad. 2.

Linia osi trasy w przekroju podłużnym - niweleta. Różnica rzędnej niwelety i terenu to rzędna robocza (W - ujemna, N - dodatnia). Skala profilu jest skażona np. 1:100/1000.

ad. 3. PRZEKROJE POPRZECZNE

- Przekrój normalny - przedstawia podstawowe parametry projektowanej trasy, typowe dla danego odcinka - kształt korpusu i korony, typowa skala 1:50

- Przekrój konstrukcyjny - przedstawia szczegóły konstrukcji korpusu ziemnego, nawierzchni, urządzeń odwadniających itd., typowa skala 1:50

- Przekrój roboczy - przekrój stanowiący podstawę obliczeń robót ziemnych, typowa skala 1:100. Tworzy się zbiór przekrojów.

Liczba przekrojów roboczych zależy od ukształtowania terenu. Powinna dobrze odwzorować teren i umożliwiać dokładne obliczenie objętości robót ziemnych.

Należy wykonać przekroje:

- w punktach załamania terenu

- w punktach zmiany przekroju poprzecznego

- w terenie nie urozmaiconym min. 3 przekroje na 100 m.

FN - powierzchnia nasypu [m2] do 0,1 m2

FW - powierzchnia wykopu

HZ - długość odcinków, na których będziemy zdejmowali humus [m]

HN - długość odcinków, na których będziemy nakładali humus

Humus nakładamy na skarpy i obsiewamy trawą w celu umocnienia skarpy.

ELEMENTY PRZEKROJU POPRZECZNEGO

1. KORONA - szerokość wynika z klasy technicznej drogi lub kategorii linii kolejowej.

Szerokość korony w przekrojach roboczych może być szerokością w tzw. „stanie zerowym” tzn. przed wyprofilowaniem jej powierzchni odpowiednio do wymiarów przyszłej nawierzchni. Dzieje się tak kiedy przewidziano wykonanie nawierzchni sposobem korytowym. Korona w stanie zerowym to korona zastępcza.

Korytowanie jest wydzielone z zasadniczych robót ziemnych i wykonuje się je bezpośrednio przed przystąpieniem do wykonania nawierzchni. Należy pamiętać o odwodnieniu. W gruntach niespoistych korona może być ≈ pozioma, w spoistych - spadek ok. 3%.

2. SKARPY.

Kształt skarpy jest związany z:

- wysokością korpusu

- rodzajem gruntu, który tworzy korpus

- przeznaczeniem korpusu

- wymaganiami eksploatacyjnymi (np. zaśnieżanie)

- względami estetycznymi.

Podstawowym wymaganiem jest zapewnienie trwałej stateczności korpusu przy jak najmniejszej powierzchni przekroju poprzecznego. Wiąże się to z minimalizacją robót ziemnych (transport, nakład pracy - koszty).

Stateczność trwała to taka, która jest niezależna od warunków atmosferycznych i gruntowo-wodnych. Skarpa musi być ukształtowana z wymaganym zapasem bezpieczeństwa. Zazwyczaj jako zalecany przyjmuje się współczynnik bezpieczeństwa 1,3.

Zagadnienie stateczności w różnych przypadkach (φ=0; c=0, b≠0; c≠0) występowanie ciśnienia spływowego, parcie wody od wewnątrz →mechanika gruntów.

W praktyce pochylenie skarp w przeciętnych warunkach przyjmuje się na podstawie normatywów projektowania. Stateczność sprawdza się w przypadku:

- wysokich nasypów (od 5-6 m)

- słabych gruntów do wykonania nasypu

- słabego podłoża pod nasypem.

Jeżeli obliczone, bezpieczne pochylenie skarpy jest bardzo łagodne i nie jest do przyjęcia ze względów ekonomicznych, wyjątkowo projektuje się rozwiązania specjalne - konstrukcje oporowe.

Jedną z możliwości jest wykorzystanie technologii gruntu zbrojonego. Grunt zbrojony to grunt, w którym ułożono poziome elementy przejmujące siły rozciągające od parcia poziomego.

Zbrojenie gruntu stosowano już w starożytności. W latach 60-tych grunt zbrojono taśmami metalowymi. Obecnie szeroko stosuje się geosyntetyki.

Typowe zastosowania geosyntetyków jako zbrojenie (warstwa wzmacniająca):

a) zbrojenie stromej skarpy

b) wzmocnienie podstawy nasypu

c) pionowa lub prawie pionowa konstrukcja oporowa z gruntu zbrojonego z oblicowaniem z geosyntetyków

d) pionowa konstrukcja oporowa z gruntu zbrojonego z oblicowaniem z bloczków lub niewielkich paneli

Warunek stateczności zewnętrznej (ogólnej) - czy cały układ (grunt ze zbrojeniem) nie wywróci się, nie przesunie (poślizgnie) po gruncie.

Warunek stateczności wewnętrznej:

- zerwanie zbrojenia

- wysunięcie się zbrojenia z gruntu.

(rozstaw zbrojenia, wytrzymałość zbrojenia, długość zbrojenia).

(str. 23)

OBLICZANIE OBJĘTOŚCI ROBÓT ZIEMNYCH

Jest to jedno z ważniejszych zagadnień w projekcie robót ziemnych. Polega na ustaleniu objętości gruntu, który:

- należy wydobyć z wykopów i ew. z ukopów

- należy przewieźć na nasypy i ew. na odkłady.

Wykonanie obliczeń pozwala na ustalenie rozkładu objętości nasypów i wykopów wzdłuż trasy i stąd na:

- ustalenie organizacji robót ziemnych

- określenie ilości i rodzaju sprzętu do wykonania robót ziemnych

- określenie terminów - harmonogramu robót

- określenie kosztów wykonania robót ziemnych.

ROBOTY ZIEMNE LINIOWE

Etap projektu wstępnego - objętość robót ziemnych ustala się stosując metody przybliżone. W obliczeniach wykorzystuje się plan sytuacyjny, profil podłużny oraz przekrój normalny.

Etap projektu technicznego (wykonawczego) - objętość robót ziemnych ustala się stosując metody dokładne. W obliczeniach wykorzystuje się plan sytuacyjny, profil podłużny oraz zbiór przekrojów poprzecznych (roboczych).

Dokładność obliczeń objętości robót ziemnych zależy od zgodności danych przyjętych do obliczeń z rzeczywistymi danymi terenowymi.

Dokładność odwzorowania zmian w ukształtowaniu terenu.

Obliczenia prowadzi się z dokładnością do 1 m3 przy czym oddzielnie określa się objętość wykopów i nasypów.

PRZYBLIŻONE METODY OBLICZANIA OBJĘTOŚCI ROBÓT ZIEMNYCH

METODA PROTODIAGONOWA

Obliczenia wykonuje się na podstawie profilu podłużnego i przekroju normalnego.

Założenia metody:

- teren nie ma spadku poprzecznego

- pochylenie skarp w nasypie i w wykopie nie zmienia się i wynosi 1:n1 i 1:n2

- pomija się roboty ziemne związane z rowami.

Kolejne czynności:

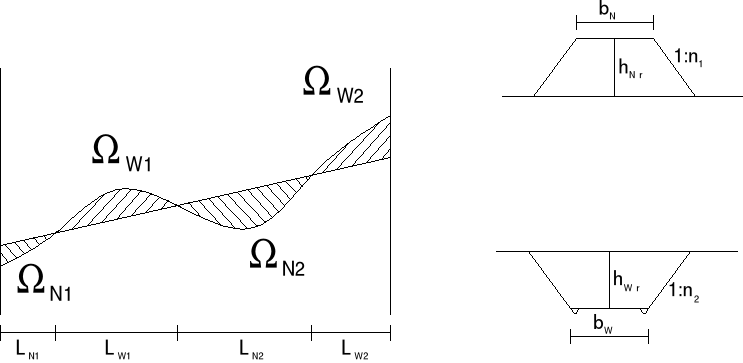

- ustalenie powierzchni Ω - oddzielnie ΩN i ΩW

- obliczenie bN i bW

- obliczenie przeciętnej rzędnej roboczej wykopu i nasypu ze wzoru ![]()

(![]()

i ![]()

)

- obliczenie średniej powierzchni przekroju FśrN i FśrW

- obliczenie objętości

![]()

![]()

METODA DOKŁADNA - METODA PRZEKROJÓW

Objętość wykopów i nasypów ustalamy oddzielnie w związku z czym należy zdefiniować dwa pojęcia:

- PRZEKRÓJ ZEROWY (PUNKT ZEROWY) - miejsce przecięcia niwelety trasy z linią terenu (na profilu - punkt). Jeżeli wykluczymy przekrój odcinkowy przekroje zerowe zawsze będą punktami zmiany charakteru robót ziemnych.

- Przekrój przejściowy - przekrój odcinkowy, w którym powierzchnie wykopu i nasypu są równe - FW=FN. W przekroju przejściowym następuje zmiana charakteru robót ziemnych.

Przekrój przejściowy jest położony w pobliżu przekroju zerowego.

Dokładność obliczeń zależy od dokładności odwzorowania zmienności ukształtowania terenu na rysunkach. Jest to ściśle związane z odległością między przekrojami roboczymi. Im gęściej przekroje tym dokładniejsze odwzorowanie terenu. Dlatego w terenie urozmaiconym przekroje robocze powinny być zagęszczone.

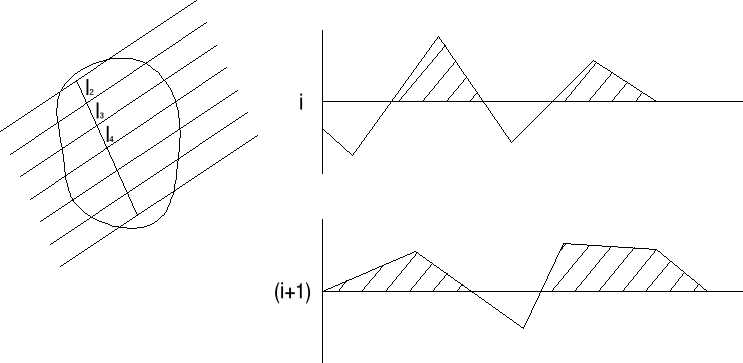

Rozpatrzmy obliczenia elementarnej objętości nasypu między dwoma kolejnymi przekrojami dla:

- terenu płaskiego

- terenu pochyłego.

Teren płaski - teren bez spadku poprzecznego; może być spadek podłużny.

podstawa B1B2C1C2=P1-P2-n(h1-h2)2

![]()

![]()

![]()

- poprawka objętości (pomijamy w obliczeniach).

W praktyce do obliczenia objętości elementarnych między kolejnymi przekrojami poprzecznymi korzystamy ze wzoru:

![]()

Teren pochyły - teren ze spadkiem poprzecznym (1:p).

Poprawkę uwzględniamy np. w terenie górskim.

POPRpoch = m⋅POPRpłask

gdzie

![]()

Jeżeli wartość współczynnika m wyniesie 1,10 lub więcej to należy w obliczeniach objętości uwzględnić poprawkę.

(1:n, 1:p - bazuje się na danych stabelaryzowanych).

Obliczenia objętości robót ziemnych wykonuje się w tabeli:

1 - hektometr, metr

2 - powierzchnia przekroju - wykop

3 - powierzchnia przekroju - nasyp

4 - powierzchnia średnia - wykop

5 - powierzchnia średnia - nasyp

6 - odległość między przekrojami

7 - objętość - wykop

8 - objętość - nasyp

9 - objętość do zużycia na miejscu (przerzut poprzeczny)

10 - nadmiar objętości na odcinku - wykop

11 - nadmiar objętości na odcinku - nasyp

12 - algebraiczna suma objętości od początku - wykop

13 - algebraiczna suma objętości od początku - nasyp

14 - bilans objętości mas ziemnych (sumujemy nadmiary)

4*6=7

5*6=8

sprawdzenie: 7-8=10-11=12(13)

7-10=8-11=9

Dla zwiększenia dokładności obliczeń wprowadza się do tabeli przekroje przejściowe. Położenie i wielkość przekrojów przejściowych oblicza się.

KM |

W[m3] |

N[m3] |

K1 |

60 |

- |

K2 |

20 |

2 |

K3 |

10 |

8 |

K4 |

2 |

18 |

K5 |

- |

50 |

Między przekrojami K3 i K4 nastąpiło przejście z nadmiaru wykopu do nadmiaru nasypu. Obliczamy położenie przekroju, w którym FW=FN.

Uwaga dotycząca oceny bilansowania się robót ziemnych na podstawie profilu.

Nasyp i wykop o jednakowych szerokościach korony podtorza i jednakowych wysokościach

Przy dużych dysproporcjach wysokości nasypu i głębokości wykopu - bilansu nie będzie.

PROJEKTOWANIE TRANSPORTU MAS ZIEMNYCH

Grunt wydobyty z wykopów może być przewieziony:

- na nasyp

- na odkład.

Nasyp może być wykonany z gruntu dowiezionego:

- z wykopu

- z ukopu.

Rodzaje transportu.

Wyróżniamy:

- transport podłużny

- transport poprzeczny

- przerzut poprzeczny (roboty na miejscu).

Transport podłużny - polega na przewożeniu mas ziemnych z wykopu na nasyp wzdłuż trasy. Dotyczy nadmiaru wykopu, odbywa sie4 w pasie robót drogowych.

Transport poprzeczny - polega na przewożeniu gruntu w kierunku poprzecznym w stosunku do osi drogi. Może odbywać się:

- z wykopu na odkład

- z ukopu na nasyp.

Transport z wykopu na odkład:

- nadmiar gruntu z wykopu (brak bilansu)

- grunt z wykopu nie nadaje się do wykonania nasypu

- zbyt duża odległość transportu podłużnego.

Transport z ukopu na nasyp:

- niedobór gruntu z wykopów

- zbyt duża odległość transportu podłużnego.

Przerzut poprzeczny - są to roboty „na miejscu” polegające na przemieszczaniu grutnu na nasyp, poprzecznie, na tym samym odcinku trasy.

KOSZT PROWADZENIA ROBÓT ZIEMNYCH

Koszt transportu stanowi 50-70% kosztu robót ziemnych. Koszt transportu zależy przede wszystkim od odległości transportu, stąd dąży się do jej minimalizacji.

Praktycznie odległości transportowe wynoszą od kilkudziesięciu do kilkuset metrów, wyjątkowo kilku kilometrów (inaczej jest w przypadku bardzo dużych nasypów, dużych robót na obszarze miast itd.)

Na koszt transportu wpływają następujące czynniki:

- odległość transportu

- ładowność środka transportowego (moc silnika, prędkość itp.)

- rodzaj gruntu

- rodzaj i stan drogi transportowej

- koszt załadunku i wyładunku środka transportowego

- koszt eksploatacji środka transportowego - amortyzacja, naprawy, paliwo itd.

Koszt transportu umożliwiający porównanie różnych środków transportowych wyraża się w [zł/m3].

Kolejność obliczeń.

Koszt zmianowy (KZ) pracy danego środka transportowego [zł/zmianę]:

![]()

koszty stałe:

k - koszt zakupu środka transportu [zł]

a - roczny odpis amortyzacyjny [%]

N - roczny koszt napraw [% od k]

nz - liczba zmian pracy w ciągu dnia

Koszty jednorazowe:

P - koszt przewozu środka transportu na budowę

M- koszt uruchomienia środka transportu na danej budowie

nb - liczba zmian pracy środka transportu na danej budowie

Koszty ogólne:

E - koszt energii (paliwa) do pracy przez zmianę (8 godzin)

O - koszt obsługi na jedną zmianę

ko - koszty administracyjne, materiałów

Koszt godzinowy (kg) pracy danego środka transportowego [zł/godz]:

![]()

Koszt jednego cyklu przewozowego (ko) danego środka transportowego [zł/cykl]:

![]()

n - liczba cykli przewozowych w ciągu godziny.

Aby określić „n” należy znać czas trwania jednego cyklu przewozowego „T”. „T” jest to czas potrzebny na: załadunek, przewóz, wyładunek i powrót. Dolicza się straty czasu na manewy, postoje itd.

Swcz - współczynnik wykorzystania czasu pracy ≈0,9

Koszt przewozu 1 m3 wynosi:

![]()

V - ładowność środka transportowego [m3]

Dla danego środka transportowego można narysować wykres:

Jeżeli mamy do dyspozycji kilka środków transportowych, można określić opłacalne odległości transportu dla każdego z nich z wykresu.

Koszt przewozu (k) określonej objętości V gruntu:

![]()

ROZDZIAŁ OBJĘTOŚCI MAS ZIEMNYCH W ROBOTACH LINIOWYCH

Wykorzystuje się analityczno-graficzną metodę Brucknera. Pozwala ona na dokonanie rozdziału objętości mas ziemnych w robotach liniowych.

W metodzie Brucknera wykorzystuje się:

- wykres objętości mas ziemnych

- wykres rozdziału mas ziemnych

- profil podłużny trasy.

Otrzymuje się SCHEMAT ROZDZIAŁU I TRANSPORTU MAS ZIEMNYCH w rozbiciu na:

- poszczególne odcinki trasy

- rodzaj transportu

- rodzaj sprzętu.

Stanowi on podstawę organizacji i kosztorysowania robót ziemnych.

Wykresy:

- objętości

- rozdziału

mas ziemnych wykonuje się przeważnie na jednym rysunku (wykres objętości nad wykresem rozdziału), przyjmując skalę długości (poziomą) taką samą jak dla profilu podłużnego trasy.

Wykres objętości mas ziemnych.

Na osi poziomej zaznacza się pikiety przekrojów poprzecznych i nanosi się punkty, odpowiadające powierzchni przekroju w przyjętej skali (1 cm = ...m3). Należy zaznaczyć przekroje przejściowe. Naniesione punkty łączy się linią łamaną (oddzielnie W i N).

Powierzchnie ograniczone linią wykresu i osią poziomą przedstawiają objętość mas ziemnych (skala pozioma - [m], skala pionowa - [m2]). Jeżeli występują przekroje odcinkowe - na wykresie objętości mas ziemnych zaznaczamy przerzut poprzeczny.

Wykres rozdziału mas ziemnych jest krzywą, która przedstawia wartość algebraicznej sumy objętości robót ziemnych (bilans) na odcinku od początku trasy do danego przekroju, przy czym uwzględnia się jedynie nadmiar robót (tzn. bez przerzutu poprzecznego).

Wykres powstaje poprzez naniesienie w odpowiednim pikietażu wartości bilansu z kolumny 12 lub 13 tabeli do obliczeń objętości robót ziemnych.

Krzywa wykresu ma pewne charakterystyczne cechy:

1. punkt początkowy znajduje się zawsze na linii odniesienia, w punkcie początkowym założonego układu współrzędnych

2. (przy opisie osi pionowej jak na rys.) odcinki na których wykres wznosi się odpowiada nasypom, a te na których opada - wykopom.

3. większe nachylenia linii wykresu - większe nasilenie robót ziemnych (wysoki nasyp lub głęboki wykop)

4. punkty ekstremalne odpowiadają położeniu przekrojów przejściowych - zmiana charakteru robót ziemnych

5. każda rzędna wykresu oznacza objętość wypadkową (sumaryczną, bilans) robót ziemnych, na odcinku od początku trasy do danego przekroju

- rzędna nad linią odniesienia oznacza, że do danego przekroju przeważają nasypy (punkty A i B); punkt B jest w wykopie.

- rzędna pod linią odniesienia oznacza, że do danego przekroju przeważają wykopy (punkty C i D); punkt D jest w nasypie.

- rzędna zerowa oznacza równowagę W i N (punkt E).

6. różnica wartości dwóch dowolnych rzędnych wykresu na odcinku tego samego wykopu lub nasypu oznacza objętość mas ziemnych między danymi dwoma przekrojami poprzecznymi, pozostałą po wykonaniu przerzutu poprzecznego (transport podłużny lub poprzeczny).

7. każda prosta pozioma, równoległa do linii odniesienia, przecinająca linię rozdziału mas w dwóch punktach, wyznacza na wykresie odcinek, na którym objętość wykopu i nasypu się równoważą. Taką prostą nazywa się linią rozdzielczą.

Jest to podstawowa zasada w metodzie Brucknera.

Linia odniesienia może być również linią rozdzielczą.

Powierzchnia zawarta między linią rozdzielczą a linią wykresu przedstawia wartość tzw. momentu przewozowego, tj. iloczynu objętości gruntu i odległości przewozu.

![]()

[m4]

Zwykle powierzchnie ograniczone liniami: rozdzielczą i wykresu zamienia się na równoważną powierzchnię prostokątną.

![]()

Posługując się liniami rozdzielczymi można na wykresie rozdziału mas wyodrębnić równoważące się objętości robót ziemnych i odległość, na których będą przewożone.

Wybór położenia linii wynika często z Lmax dla maszyny do robót ziemnych (spycharka ok. 100 m, zgarniarka - kilkaset m, koparka+samochody - indywidualnie).

Objętość niezrównoważona stanowi odkład lub dokop (ukop).

ZASTOSOWANIE METODY BRUCKNERA

1. Ustalenie odcinków, na których roboty ziemne się bilansują i można zastosować transport podłużny.

2. Ustalenie odcinków, na których należy zastosować transport poprzeczny oraz objętości do przewozu.

3. Przeprowadzenie ewentualnych korekt niwelety ze względu na bilans mas ziemnych.

Rozdział mas ziemnych powinien być zoptymalizowany:

- suma momentów transportowych powinna być jak najmniejsza, minimum momentów przewozowych powoduje zazwyczaj minimum kosztów przewozu

- grunt wydobyty z wykopów powinien być w maksymalnym stopniu wykorzystany do wykonania nasypów.

Ograniczenia:

Metoda Brucknera nie uwzględnia właściwości gruntów, warunków wodnych i czasu wykonania robót. Operuje przekrojami pionowymi, podczas gdy roboty ziemne powinny być wykonane metodą warstwową.

ROBOTY ZIEMNE POWIERZCHNIOWE

Roboty ziemne powierzchniowe wykonuje się w budowie lotnisk, placów dużych parkingów i innych rozległych obiektów. Zasięg pionowy tych robót jest nieduży - najczęściej są to roboty polegające na plantowaniu terenu. Maszyny: spycharki i zgarniarki.

Projekt powierzchniowych robót ziemnych powinien określać:

1. Kształt korpusu ziemnego

Kształt ten określa „powierzchnia plantowania” - odpowiednik niwelety w liniowych robotach ziemnych. Powierzchnia plantowania może być założona w płaszczyźnie o stałym pochyleniu, o pochyleniu dwuspadowym lub mieć kształt krzywoliniowy wypukły lub wklęsły.

Kształt powierzchni plantowania zależy od ukształtowania terenu i od wymagań technicznych oraz eksploatacyjnych projektowanej budowli.

Ogólne zasady:

- uzyskanie korzystnego bilansu mas ziemnych oraz możliwie najkrótszych przerzutów gruntu z W do N

- uzyskanie wymaganych pochyleń powierzchni plantowania

- ujęcie i odprowadzenie wód opadowych

- dostosowanie do rzeźby terenu i położenia zwg.

2. Ilość i rozkład robót ziemnych na powierzchni obiektu.

3. Kierunki i odległości transportu.

4. Kolejność przewozów.

5. Cechy gruntów.

6. Warunki wodne.

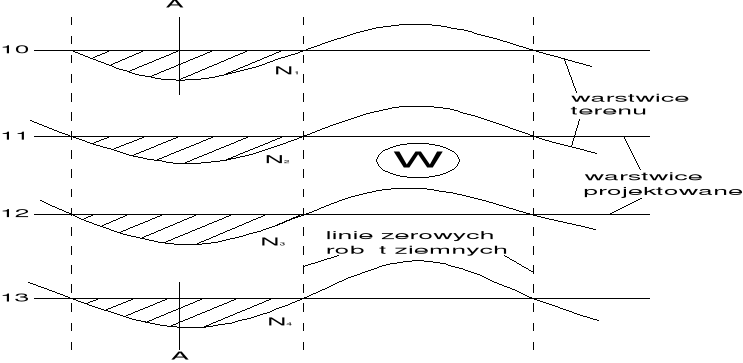

METODY OBLICZANIA OBJĘTOŚCI

1. Przybliżone.

2. Dokładne.

Metody przybliżone: metoda przekrojów poprzecznych i metoda warstwic.

Metoda dokładna: siatki kwadratów lub trójkątów.

METODY PRZYBLIŻONE

Metoda przekrojów poprzecznych

Kolejność czynności:

1. Narysowanie równolegle do przyjętego kierunku szeregu przekrojów poprzecznych przez całą szerokość obszaru projektowanych robót ziemnych i naniesienie linii robót ziemnych w każdym przekroju poprzecznym (powierzchnia plantowania).

2. Obliczenie powierzchni przekrojów - oddzielenie nasypu i wykopu FN i FW.

3. Obliczenie średnich powierzchni i sąsiednich przekrojów - obliczenie w nasypie i wykopie

![]()

4. Obliczenie objętości robót ziemnych między każdą parą przekrojów i zsumowanie ich ⇒VN i VW

Jest to metoda przybliżona ze względu na trudności w wiernym uwzględnieniu w obliczeniach zmian ukształtowania terenu.

Dla uzyskania w miarę dokładnych wyników obliczenia należy powtórzyć co najmniej 3-krotnie dla różnych układów przekrojów, a jako objętość wykopów i nasypów należy przyjąć średnie arytmetyczne z uzyskanych wyników obliczeń.

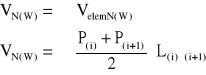

Metoda warstwic (przekrojów poziomych)

Do obliczeń tą metodą wykorzystuje się dwa układy warstwic:

- terenu istniejącego

- powierzchni projektowanego korpusu ziemnego.

Punkty przecięcia warstwic istniejących z projektowanymi są łączone. Powstają linie zerowe robót ziemnych. Linie zerowe stanowią granice między wykopami i nasypami.

Do obliczenia objętości wykorzystuje się powierzchnie przekrojów poprzecznych POZIOMYCH - na poziomie kolejnych warstwic. Są to powierzchnie zawarte między poszczególnymi jednoimiennymi warstwicami.

W przekroju A-A

h - skok warstwicowy

Objętość elementarną obliczamy ze wzoru:

![]()

a całkowitą ze wzoru (W i N oddzielnie):

![]()

Dokładność obliczeń można zwiększyć zmniejszając skok warstwicowy.

METODA SIATKI KWADRATÓW

Jest to dokładna metoda obliczania objętości robót w robotach ziemnych powierzchniowych.

Obszar, na którym mają być obliczone roboty ziemne pokrywa się siatką utworzoną przez dwa wzajemnie prostopadłe układy linii o równym odstępie „a” między kolejnymi liniami.

Zależnie od konfiguracji terenu i wymaganej dokładności obliczeń przyjmuje się a=10÷40 m. Kolejność prac przygotowawczych, przed przystąpieniem do obliczeń jest następująca:

- ustalenie rzędnych w wierzchołkach założonej siatki (na podstawie pomiarów wysokościowych)

- naniesienie układu projektowanych warstwic i analiza w odniesieniu do warstwic istniejących

- obliczenie rzędnych roboczych w wierzchołkach kwadratów

- ustalenie linii rozgraniczających wykopy i nasypy →połączenie punktów przecięcia jednoimiennych warstwic terenu i projektowanych (punkty na bokach kwadratów).

Wykonanie obliczeń

Linia zerowa może:

1. nie przecinać boku kwadratu

2. przecinać boki równoległe

3. przecinać boki przyległe.

Kwadraty typu 1 to kwadraty pełne, kwadraty typu 2 i 3 to kwadraty półpełne.

Objętość robót ziemnych ustala się dla każdego kwadratu oddzielnie. W kwadratach pełnych roboty ziemne są jednego rodzaju (albo wykop albo nasyp). W kwadratach półpełnych oddzielnie ustala się objętości nasypów i wykopów.

Kwadrat pełny:

![]()

Kwadraty niepełne (półpełne):

![]()

![]()

![]()

; ![]()

![]()

; ![]()

Obliczamy różnicę objętości wykopu i nasypu z wzoru jak dla kwadratu pełnego, jednak rzędne robocze podstawia się z uwzględnieniem znaków.

Objętość nasypu (wg rys.) obliczamy:

![]()

Objętość wykopu (wg rys.) oblicza się:

![]()

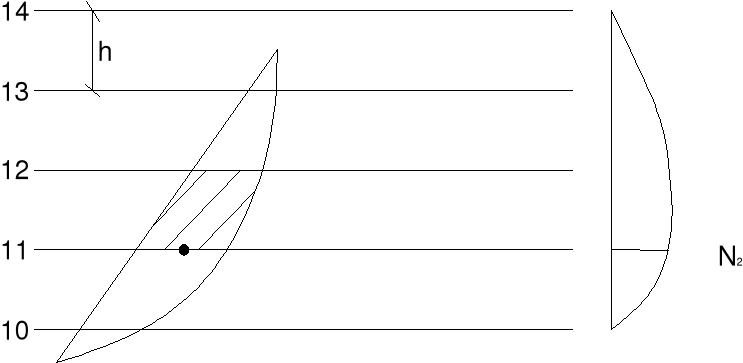

METODA SIATKI TRÓJKĄTÓW

Siatkę trójkątów można uzyskać przecinając każdy kwadrat siatki kwadratów przekątną.

Obliczenia są bardziej pracochłonne gdyż mamy dwa razy więcej figur, jednak otrzymuje się nieco dokładniejsze wyniki obliczeń. Wyróżnia się tylko dwa typowe układy rzędnych roboczych:

1. trójkąt pełny

2. trójkąt niepełny.

Trójkąt pełny

![]()

Trójkąt niepełny

Obliczamy różnicę objętości wykopu i nasypu z wzoru jak dla trójkąta pełnego, jednak rzędne robocze przedstawia się...

WYKONAWSTWO ROBÓT ZIEMNYCH

Realizacja projektu:

- wznowienie i utrwalenie trasy w terenie

- prace przygotowawcze

- wykonanie wykopów

- wykonanie nasypów

- dalsze roboty nawierzchniowe i inne.

WZNOWIENIE TRASY

1. Wytyczenie osi trasy (budowli ziemnej)

- odtworzenie i utrwalenie (rury, słupy) w terenie położenia punktów charakterystycznych trasy w planie (wierzchołki łuków P, Ś, K łuków)

- kontrolny pomiar kątów poziomych

- wyznaczenie punktów osiowych trasy na prostych i łukach

- odnowienie pikietażu na osi i poza pasem robót ziemnych, równolegle do osi

- kontrolny pomiar długości trasy.

2. Wyznaczenie punktów wysokościowych (reperów) i zniwelowanie punktów osiowych trasy.

3. Wytyczenie przekrojów poprzecznych, wyznaczenie konturów nasypów i wykopów.

4. Wyznaczenie obiektów inżynierskich.

PRACE PRZYGOTOWAWCZE:

Przez prace przygotowawcze rozumie się wszystkie czynności, których wykonanie jest konieczne przed przystąpieniem do zasadniczych robót ziemnych (wykopy i nasypy).

1. Oczyszczenie terenu (pasa robót ziemnych) z drzew i krzewów. Po wycięciu, karczowanie pni jest konieczne, gdy grubość przekracza 8-10 cm oraz gdy wysokość nasypu nie przekracza 2 m. Karczowanie najlepiej wykonać wczesną wiosną. O ile to możliwe młode rośliny należy przesadzić.

2. Usunięcie gruzu, dużych kamieni itp.

3. Wykonanie prac rozbiórkowych. Należy z pasa robót usunąć resztki starych budynków, fundamentów, domy przeznaczone do rozbiórki, ogrodzenia, przepusty.

4. Przeniesienie poza pas wywłaszczenia urządzeń podziemnych i naziemnych (tzw. „przekładki instalacji”) - kable, słupy linii telefonicznych i energetycznych, ciepłociągi, wodociągi itp. Wchodzi tu również przebudowa z pozostawieniem w obrębie pasa drogowego, w celu dostosowania do powstałych warunków. Konieczny oddzielny projekt branżowy.

5. Wykonanie elementów odwodnienia (wody opadowe i gruntowe) na czas realizacji robót ziemnych - rowy stokowe, roboty drenarskie - ochrona gruntu w czasie prowadzenia robót ziemnych przed zawilgoceniem.

6. Zdjęcie darniny i humusu. Darninę dobrej jakości należy przechować i wykorzystać do zabezpieczenia skarp przed erozją. Humus należy zawsze zebrać i przechować do późniejszego użycia.

7. Wykonanie stopni w obrębie podstawy nasypu (o ile konieczne).

8. Urządzenie dróg dojazdowych i objazdowych, przejazdów w miejscach skrzyżowań z istniejącymi arteriami. Projekt budowlany powinien zawierać projekt zapewniający zachowanie komunikacji w terenie objętym budową.

9. Zagęszczenie i ulepszenie gruntów w górnej warstwie podłoża, o ile nie mają odpowiedniego zagęszczenia.

10. Usunięcie gruntów słabonośnych albo inne przygotowanie podłoża w przypadku występowania gruntów słabonośnych. Musi być opracowany projekt ulepszenia (wzmocnienia) podłoża.

MASZYNY DO ROBÓT ZIEMNYCH

Komunikacyjne roboty ziemne wykonuje się obecnie w sposób zmechanizowany.

Maszyny do wykonywania robót ziemnych to:

- spycharki

- zgarniarki

- koparki (+ samochody).

Ponadto wykorzystuje się równiarki, jednak nie do prowadzenia zasadniczych robót ziemnych.

Spycharki, zgarniarki i równiarki to maszyny wykonujące pełen cykl robót ziemnych, tzn. wykop. transport gruntu i nasyp (poza zagęszczeniem gruntu).

SPYCHARKI

Są to maszyny przeznaczone do odspajania i przemieszczania gruntu na niewielkie odległości.

Podstawowe zastosowanie:

- wykonywanie zasadniczych robót ziemnych (W→N) przy odległościach do 100 m

- zbieranie pryzmowanie humusu

- oczyszczanie placu budowy

- plantowanie terenu

- zasypywanie wykopów, rowów.

W nowoczesnych spycharkach podwozie jest przeważnie gąsienicowe, a sterowanie hydrauliczne.

Element roboczy spycharki to LEMIESZ. Jest możliwa zmiana położenia lemiesza:

- unoszenie/opuszczanie

- zmiana kąta zgarniania (do 10°)

- kąt skrawania (cięcia) (do 15°).

Oprócz tego lemiesz może być ustawiony pod kątem prostym do osi spycharki lub ukośnie - kąt przesuwu do 30° (spychanie gruntu na bok).

Cykl roboczy spycharki składa się z następujących faz:

- skrawanie gruntu

- transport (przemieszczanie urobku) gruntu

- rozłożenie gruntu

- powrót.

Skrawanie

Aby w pełni wykorzystać moc silnika stosuje się klinowy lub grzebieniowy (zębaty) sposób skrawania.

Jeżeli sposób ten jest niemożliwy do zastosowania (np. zdejmowanie humusu) stosuje się sposób płaski (prostokątny). Sposób ten nadaje się do gruntów łatwo odspajalnych.

Przemieszczanie

Optymalna odległość wynosi 30-40 m, maksymalna 100 m. Wynika to ze spadku wydajności w związku ze stratami urobku na boki. Przy odległościach przekraczających 50 m należy zakładać uzupełnianie urobku przed dodatkowe skrawanie lub współpracę dwóch spycharek (pryzma pośrednia).

Większa wydajność spycharki:

- jazda po jednym śladzie

- praca w zespole.

Rozłożenie gruntu

Powrót

Przy odległościach do 50 m przeważnie następuje na biegu wstecznym, przy większych odległościach - przodem, po zawróceniu, na wyższym biegu.

WYDAJNOŚĆ SPYCHARKI zależy od:

- odległości transportu

- rodzaju (kategorii) gruntu

- wymiarów lemiesza

- mocy silnika

- szybkości jazdy

- wykorzystania czasu roboczego

- pochylenia terenu.

![]()

W - wydajność

q - teoretyczna „pojemność” lemiesza [m3]

St - współczynnik zagęszczenia gruntu [1/(1+0,01β)]

Sn - współczynnik napełnienia lemiesza

Swcz - współczynnik wykorzystania czasu pracy (0,85-0,90)

t - czas trwania cyklu roboczego [min]

![]()

ϕ - kąt stoku naturalnego

Uwzględnia się czasem straty urobku w ilości 0,5% na 1m drogi transportu - współczynnik (1-0,005L). Wówczas nie uwzględnia się przeważnie współczynnika Sn.

Wydajność można podnieść organizując przemieszczanie gruntu spycharkami poruszającymi się równolegle lub w niewielkim odstępie.

Pojedyncza spycharka - koryto.

Wpływ odległości transportu na wydajność.

Wydajność spycharek znacznie spada w miarę wzrostu odległości transportu. Przy wzroście odległości z 20 do 100 m może zmniejszyć się 3-4 krotnie.

Wpływ pochylenia na wydajność

Wydajność spycharek znacznie spada przy pracy na wzniesieniach. Na spadkach wydajność spycharek wzrasta. Przy pochyleniu 10% wzrost może wynosić nawet 40%.

Wydajność w znacznym stopniu zależy również od rodzaju gruntu...

ZGARNIARKI

Są maszynami przeznaczonymi do odspajania i przemieszczania gruntu na znaczne odległości.

Zgarniarki służą wyłącznie do wykonywania zasadniczych robót ziemnych (W→N) przy odległościach przekraczających 100 m do około 2000 m, a nawet więcej.

Zgarniarka składa się ze skrzyni i podwozia oraz ciągnika. Ciągnik może być stałym elementem maszyny - zgarniarka samobieżna lub nie - zgarniarka ciągniona (przyczepna). Zgarniarki z drugiej grupy są obecnie rzadko spotykane.

Podstawowym elementem roboczym zgarniarki jest SKRZYNIA. Jej dno i boki są połączone na stałe. Dno skrzyni jest z przodu wyposażone w stalowy nóż służący do skrawania gruntu. Przednia ściana skrzyni jest ruchoma co pozwala na regulowanie wielkości szczeliny przez którą grunt dostaje się do skrzyni oraz zamknięcie skrzyni na czas transportu.

Cykl roboczy zgarniarki:

- skrawanie gruntu (napełnienie skrzyni)

- transport (przewóz gruntu)

- rozłożenie gruntu

- powrót.

Skrawanie

Faza bardzo ważna bo wydajność zgarniarki w dużej mierze zależy od wypełnienia skrzyni. Dlatego należy dopilnować pełnego załadunku nawet kosztem wydłużenia czasu (czas załadunku staje się mniej istotny przy dużych odległościach transportu).

Zgarniarki najlepiej pracują w gruntach lekkich i średnich. W gruntach ciężkich (kat. III i wyższe) jest wskazane wstępne spulchnienie warstwy wierzchniej (15-20 cm).

Trudności występują też w gruntach zmarzniętych, przewilgoconych i zawierających duże kamienie.

Stosuje się klinowy lub grzebieniowy (zębaty) sposób skrawania albo sposób płaski.

Przeciętny czas załadunku mieści się w przedziale 50-90 sekund (V=2-3 km/h). Moc silnika ok. 12-14 KM/1m3.

Załadunek zgarniarki odbywa się najczęściej według jednego ze schematów.

- „co drugi pas”

- „szachownicowy”

W przypadku załadunku sąsiednimi pasami zgarniarka jest ściągana w bok ze względu na nierównomierne rozłożenie oporów ścinania.

Do całkowitego napełnienia skrzyni stosuje się często tzw. popychacze (gdy mała szczepność kół z podłożem, brak mocy) - przeważnie są to spycharki (możliwość uzyskania tzw. nadsypu w skrzyni).

Efektywność napełniania skrzyni można też podnieść organizując pracę zgarniarek w zespołach po 2. W czasie załadunku każdej ze skrzyń wykorzystuje się łączną moc obu silników.

Efektywność napełnienia skrzyni (i wydajność zgarniarki) wzrasta w czasie pracy ze spadkiem oraz na prostej.

Transport

W czasie transportu skrzynia jest unoszona - jest w tzw. „położeniu transportowym”. Dolna granica odległości to ok. 100 cm. Górna granica powinna być ustalona indywidualnie - należy ocenić wpływ czynników lokalnych na koszt przewozu 1m3.

Drogi transportowe powinny być równe, twarde, utrzymywane w dobrym stanie. O ile to możliwe powinny być proste i o małych wzniesieniach - łagodnych.

Rozłożenie gruntu

Po dotarciu na miejsce wbudowania operator opuszcza skrzynię i podnosi przednią ścianę skrzyni do góry. Wielkość szczeliny musi odpowiadać założonej grubości rozkładanej warstwy.

„Wypychacz” znajdujący się w tylnej ścianie skrzyni przesuwa grunt do przodu - ku szczelinie. W niektórych skrzyniach nie ma wypychacza a skrzynia jest przesuwana do przodu.

Przejazd zgniatarki po rozłożonej warstwie gruntu powoduje wstępne zagęszczanie.

Powrót

Możliwe duże prędkości dla skrócenia czasu cyklu roboczego.

![]()

q - pojemność skrzyni

Sn - (0,80-1,30)

RÓWNIARKI

Są maszynami przeznaczonymi do wyrównywania i profilowania powierzchni robót ziemnych oraz do wykonywania niektórych prac pomocniczych. W działaniu są podobne do spycharki z ukośnym lemieszem, ale o ograniczonych możliwościach transportowych (mała pojemność lemiesza).

Podstawowe zastosowania:

- zbieranie pryzmowanie humusu

- wyrównywanie skarp, wykopów i nasypów ściśle do profilu

- profilowanie korony, wykonywanie koryta

- wykonywanie rowów

- wykonywanie robót ziemnych (niski nasyp, płytki wykop) w przekrojach odcinkowych

- rozściełanie warstwą (grunt, kruszywo)

- utrzymywanie dróg transportowych

- stabilizacja gruntów (przemieszczanie pryzm).

Elementy równiarki:

- podwozie - kołowe, składające się z ramy i 2 osi (przednia oś jest zawsze skrętna, niekiedy również i tylna)

- urządzenia sterownicze - w nowoczesnych równiarkach hydrauliczne

- silnik/napęd

- lemiesz i zrywak.

Podstawowy element roboczy równiarki to lemiesz. Jest możliwa zmiana położenia lemiesza. Może on:

- obracać się wokół osi pionowej (kąt przesuwu 30-90° do osi podłużnej równiarki),

- obracać się wokół osi poziomej (kąt skrawania - zazwyczaj 35-70° do poziomu)

- obracać się wokół osi podłużnej lemiesza (kąt zgarniania - zazwyczaj regulacja w granicach 8-10°).

KOPARKI

Są maszynami przeznaczonymi do odspajania gruntu i załadunku na środki transportowe. Nie wykonują więc pełnego cyklu robót ziemnych.

Podstawowe podziały koparek:

- jednonaczyniowe - pracy cyklicznej

- wielonaczyniowe - pracy ciągłej

Jednonaczyniowe:

- przedsiębierne

- podsiębierne

- zbierakowe

- chwytakowe.

- na podwoziu kołowym

- na podwoziu gąsienicowym

- szynowe

- pływające (na pontonie).

- małe (pojemność łyżki/czerpaka do 1 m3)

- średnie (do 7 m3)

- duże (ponad 7 m3)

W robotach drogowych są stosowane przeważnie koparki jednonaczyniowe przedsiębierne lub podsiębierne, a także niewielkie koparki wieloczerpakowe do kopania rowów.

KOPARKA PRZEDSIĘBIERNA

Element roboczy to wysięgnik z łyżką osadzoną na sztywnym ramieniu. Opróżnianie łyżki odbywa się przez otwarcie dna.

Koparka przedsiębierna odspaja grunt ze ściany znajdującej się przed nią. Samochody są podstawiane na tym samym poziomie co koparka, na dnie wykopu.

Koparka przedsiębierna nadaje się do pracy w gruntach o dostatecznej wytrzymałości. Nie nadaje się do pracy w gruntach nawodnionych. Nie może być również stosowana w wykopach wąskoprzestrzennych.

Koparka przedsiębierna ma przy tej samej pojemności łyżki największą wydajność w stosunku do innych koparek jednonaczyniowych. Wynika to z krótszego cyklu roboczego (nabranie gruntu, obrót, wyładunek, obrót).

Wydajność zależy od wysokości ściany z której grunt jest wybierany. min. H to 2-2,5m.

KOPARKA PODSIĘBIERNA

Łyżka koparki jest obrócona ku maszynie. Opróżnianie łyżki odbywa się przez obrócenie jej do góry dnem.

Koparka podsiębierna odspaja grunt ze ściany znajdującej się poniżej poziomu ustawienia maszyny. Samochody są ustawione na poziomie koparki.

Koparka podsiębierna ma przy tej samej pojemności łyżki wydajność rzędu 65% wydajności koparki przedsiębiernej. Wynika to z dłuższego o 20-40% cyklu roboczego.

Koparka podsiębierna nadaje się do:

- pracy w gruntach o słabej wytrzymałości

- wykonywania wykopów przy napływie wody

- wykonywania wykopów wąskoprzestrzennych (rowy, kolektory, rurociągi).

Maksymalna głębokość wykopu wynika z parametrów technicznych konkretnej koparki, nie przekracza zazwyczaj 8-10 m.

Minimalna wysokość ściany gruntu oraz optymalne szerokości ściany jak dla koparek przedsiębiernych.

KOPARKA ZBIERAKOWA

Koparka zbierakowa może nabierać grunt zarówno powyżej jak i poniżej poziomu, na którym jest ustawiona.

Koparki zbierakowe bardzo dobrze pracują w gruntach lekkich i średnich. Nadają się do wykonywania kanałów.

KOPARKA CHWYTAKOWA

Może urabiać grunt poniżej poziomu na którym jest ustawiona.

Bardzo dobrze pracuje w gruntach lekkich i średnich.

Nadaje się do wykonywania wykopów wąskoprzestrzennych, rowów, pracy w gruntach nawodnionych i bagrowania.

Wydajność koparki chwytakowej jest najniższa ze wszystkich omawianych koparek jednonaczyniowych.

Dobra w terenie zabudowanym.

Wydajność koparki zależy od:

- konstrukcji koparki (ustawienia czerpaka)

- pojemności łyżki

- napełnienia łyżki

- rodzaju (kategorii) gruntu

- wykorzystania czasu roboczego.

WYDAJNOŚĆ KOPARKI JEDNONACZYNIOWEJ

![]()

W - wydajność [m3/h]

q - pojemność łyżki [m3]

Sz - współczynnik zagęszczenia gruntu [1/(1+0,1β)]

Sn - współczynnik napełnienia łyżki (0,70-1,15)

So - współczynnik trudności odspojenia gruntu (0,70-1,0)

Swcz - współczynnik wykorzystania czasu pracy (0,85-0,9)

t - czas trwania cyklu roboczego [min]

Czas cyklu roboczego określa się z tabel dla danego typu koparki.

Koparki wraz z samochodami odbierającymi grunt stanowią zespół maszyn.

W tym zespole koparka jest maszyną wiodącą. Do jej wydajności dobiera się potrzebną liczbę samochodów.

Ilość samochodów określa się z ilorazu:

n=Wkoparki/Wsamochodu

n=tcyklu samochodu/tzaładunku samochodu

Metody i technika pracy koparek

Roboty ziemne z zastosowaniem koparek wykonywane są 3 sposobami:

- czołowym

- bocznym

- kombinowanym.

Sposoby te znajdują zastosowanie niezależnie od typu koparki.

Metoda czołowa

Górna szerokość wykopu jest w przybliżeniu równa 2 promieniom pracy koparki (met. zygzakowa - 3).

WYKONYWANIE WYKOPÓW

Mogą być wykonywane jedną z 2 metod:

- warstwową

- czołową.

Zalecana jest metoda warstwowa. Metodę czołową wykorzystuje się wyjątkowo w przypadku stosowania koparek i odpowiedniego układu warstw gruntu w obrębie wykopu (nie mieszanie się gruntów o wyraźnie różnych właściwościach).

Ogólne zasady wykonywania wykopów są następujące:

- wykopy powinno wykonywać się warstwowo, z zachowaniem wymaganej równości oraz z zapewnieniem stateczności skarp

- przekroje podłużne i poprzeczne powinny mieć odpowiednie spadki (odwodnienie)

- odsłonięte źródła wody należy ująć rowami i drenami; rowy stokowe nie powinny być głębsze niż 40 cm, a odległość od górnej krawędzi skarpy min. 3 m

- wody opadowe i źródlane należy odprowadzić rowami poza pas drogowy

- grunty o różnych właściwościach powinny być już w chwili odspajania wydobywane oddzielnie

- grunty nieprzydatne do budowy nasypów powinny być niezwłocznie przewiezione i wbudowane w nasyp, za zgodą inżyniera mogą być krótko składowane, jednak grunty spoiste powinny być zabezpieczone przed nadmiernym zawilgoceniem.

- wykopy w gruntach skalistych - z zachowaniem zasad bezpieczeństwa przy robotach strzałowych

- grunty nieprzydatne do budowy nasypów powinny być odwiezione na odkład.

ODKŁADY I UKOPY

Odkłady

Nadmiar gruntów uzyskanych z wykopów, których nie można wykorzystać do budowy nasypów ani do np. użytecznego wyrównania terenu należy odwieźć na odkład.

Odkłady powinny mieć kształt nasypów, harmonizujących z otaczającym terenem, o wysokości do 2,5 m i pochyleniu skarp 1:1,5.

W terenie o małym pochyleniu odkłady można wykonać z obu stron wykopu.

Jeżeli jest niebezpieczeństwo zawiewania drogi śniegiem - odkład wykonuje się od strony najczęściej wiejących wiatrów 20-30 m od wykopu.

Odkłady, a także rozplanowany nadmiar gruntu zaleca się obsiać trawą oraz obsadzić krzewami i drzewami.

Ukopy

Miejsce ukopu powinno być tak dobrane, aby:

- przewozy były jak najkrótsze

- przemieszczanie gruntu odbywało się ze spadkiem (lub w poziomie).

Dno ukopu należy wykonać ze spadkiem 2-3 % ze spadkiem wody.

WYKONANIE NASYPÓW

Wymagania wstępne:

- przygotowanie podłoża - zakończenie wszystkich robót przygotowawczych

- wycięcie stopni w zboczu (o ile przewidziano)

- zagęszczenie gruntów w podłożu nasypów

- (spulchnianie gruntów w podłożu nasypów; powierzchnia skały lub inna gładka powierzchnia)

- wybór odpowiednich gruntów/materiałów

Nasyp o wysokości |

Minimalna wartość dla |

||

|

autostrad i dróg ekspresowych |

ruch ciężki i bardzo ciężki |

ruch mniejszy od ciężkiego |

do 2 m |

1,00 |

0,97 |

0,95 |

ponad 2 m |

0,97 |

0,97 |

0,95 |

minimalne wartości wskaźnika zagęszczenia dla podłoża nasypów do głębokości 0,5m od powierzchni terenu.

WYBÓR GRUNTÓW I MATERIAŁÓW DO NASYPÓW

- grunty i materiały należy dobierać z uwzględnieniem przydatności (tablica w normie i OST)

- przy poszukiwaniu gruntów i minerałów należy rozważyć:

• w pierwszej kolejności grunty uzyskane z wykopów

• następnie odpady przemysłowe

• następnie grunty z ukopów

- wskaźnik różnoziarnistości gruntu powinien wynosić co najmniej 3 (przy mniejszej wartości konieczne próby zagęszczenia - stosowanie warunkowe).

Ogólne zasady wykonywania nasypów

1. Nasypy powinny być wznoszone z zachowaniem przekroju poprzecznego i profilu podłużnego określonego w projekcie.

2. Nasypy należy wykonywać metodą warstwową.

3. Nasypy powinny być wznoszone równomiernie na całej szerokości.

4. Grubość warstwy w stanie luźnym powinna być odpowiednio dobrana w zależności od rodzaju gruntu i sprzętu do zagęszczania.

5. Do wykonania kolejnej warstwy można przystąpić po odbiorze poprzedniej warstwy przez Nadzór.

6. Grunty o różnych właściwościach należy wbudować w oddzielnych warstwach o jednakowej grubości na całej szerokości nasypu.

7. Warstwy gruntu przepuszczalnego należy wbudowywać poziomo, a gruntu mało przepuszczalnego ze spadkiem górnej powierzchni około 4%. Na terenie płaskim - spadek dwustronny, na pochyleniu - jednostronny zgodny ze spadkiem terenu.

8. Grunty spoiste należy wbudować w dolne, a niespoiste w górne partie nasypu.

9. Górne warstwy nasypu o grubości co najmniej 0,5m należy wykonać z gruntu o współczynniku „K” co najmniej 8m/dobę. Alternatywnie, za zgodą Inżyniera, górną warstwę nasypu można ulepszyć poprzez stabilizację spoiwem (cement, wapno, popioły lotne).

10. Na terenach o wysokim zwg oraz zalewowych dolne części nasypu o grubości co najmniej 0,5 m powyżej najwyższego poziomu wody należy wykonać z gruntu przepuszczalnego.

11. Grunt przywieziony na miejsce wbudowania powinien być bezzwłocznie wbudowany w nasyp.

Wykonanie nasypów z gruntów kamienistych lub gruboziarnistych odpadów przemysłowych

- z wypełnieniem wolnych przestrzeni

- bez wypełnienia wolnych przestrzeni

- warstwa oddzielająca z geotekstyliów (separacja).

Wykonanie nasypów na dojazdach do obiektów mostowych

- na długości klina odłomu zaleca się stosowanie gruntów stabilizowanych cementem

- bez ulepszenia - żwiry, pospółki grube i średnie o k>8m/dobę.

Wykonanie nasypów nad przepustami

- wykonanie jednoczesne z obu stron z jednakowych, dobrze zagęszczonych warstw gruntu

- można również wykonywać we wcinkach w uformowanym wcześniej wykopie (stopnie!)

Poszerzenie nasypu

- wykonanie w istniejącej skarpie stopni o szer. do 1 m i spadku górnej powierzchni ok. 4%

- zasada ta obowiązuje zawsze przy łączeniu przeciwległych części nasypu wykonanych w różnym czasie

Wykonanie nasypów w okresie deszczów

- przerwać gdy wilgotność przekracza wopt o ponad 10% jej wartości (+1-2%)

- na przewilgoconej warstwie nie można układać kolejnej

- w okresie deszczowym nie wolno pozostawić nie zagęszczonej warstwy do dnia następnego

ZAGĘSZCZANIE GRUNTÓW

1. Cel zagęszczania nasypów komunikacyjnych.

Cele zagęszczania gruntów są następujące:

- wyeliminowanie lub zmniejszenie osiadania gruntu, które mogłoby wystąpić w czasie eksploatacji nasypu

- zwiększenie odporności gruntu na ścinanie. Podczas zagęszczanie gruntu wzrasta kąt tarcia wewnętrznego φ, a także kohezja „c”. W efekcie zagęszczone skarpy są bardziej stateczne, a podłoże pod nawierzchnią ma większą nośność.

- zmniejszenie odkształcalności gruntu. Po zagęszczeniu wzrasta moduł odkształcenia i moduł sprężystości gruntu. Ugięcia podłoża gruntowego pod wpływem obciążenia są mniejsze. W efekcie - wzrost trwałości nawierzchni.

- zwiększenie odporności na niszczące działanie wody. Grunt zagęszczony jest mniej przepuszczalny, zmniejsza się kapilarne podciąganie wody, grunt mniej chłonie wodę (mniej wolnych przestrzeni). Grunt jest więc mniej wrażliwy na zmiany wilgotności.

- w przypadku kruszyw i gruntów gruboziarnistych zmniejsza się ścieranie ziaren. Szczelny układ ziaren krępuje ruchy i przemieszczenia - ścieranie się ziaren.

2. Zagęszczalność gruntów

- zależy od uziarnienia gruntu

- korzystne jest zróżnicowanie wielkości ziaren.

3. Wpływ wilgotności na zagęszczenie

Wpływ wilgotności na zagęszczenie gruntu ocenia się na podstawie tzw. próby PROCTORA.

Badanie Proctora

Wykonuje się w dwóch odmianach:

- próba normalna (energia zagęszczania próbki gruntu 0,6 J/cm3 gruntu)

- próba zmodyfikowana (energia zagęszczania próbki 2,7 J/cm3 gruntu).

Grunt osiąga maksymalne zagęszczenie (gęstość objętościową szkieletu gruntowego) dla WILGOTNOŚCI OPTYMALNEJ.

Gdy wilgotność wzrasta od stosunkowo niskiej wartości woda pozwala na lepsze ułożenie ziaren gruntu (redukcja tarcia, łatwiejsze przemieszczanie się).

Wilgotność optymalna - ρds.

Po przekroczeniu wilgotności optymalnej ziarna gruntu są rozpychane przez wodę i zajmuje ona ich miejsce, przeciwdziałając ścisłemu ułożeniu.

Im drobniejszy grunt tym większa jest wilgotność optymalna.

Woda działa najpierw korzystnie, później niekorzystnie.

4. Wpływ energii zagęszczania

Typowa zależność krzywych Proctora dla tego samego gruntu, poddanego zagęszczaniu z zastosowaniem różnych energii.

A - zmodyfikowana próba Proctora

B - normalna próba Proctora

EA>EB to ρdsA>ρdsB

woptA<woptB

5. Efekt działania wody na grunty spoiste

Grunty spoiste powinny być zawsze zagęszczane przy wilgotności zbliżonej do optymalnej.

Grunt spoisty zagęszczony przy niskiej wilgotności wykazuje dobrą nośność bezpośrednio po zagęszczeniu, pomimo tego że ρd<ρds.

Jednak taki grunt poddany działaniu wody chłonie ją, ponieważ zawiera dużo wolnych przestrzeni, pęcznieje i traci nośność.

Grunt spoisty zagęszczony przy wilgotności optymalnej zawiera mało wolnych przestrzeni wypełnionych powietrzem....

6. Ocena zagęszczenia warstwy gruntu.

Stosuje się 2 miary oceny stanu zagęszczenia warstwy gruntu:

- wskaźnik zagęszczenia Is

- stosunek wtórnego i pierwotnego modułu odkształcenia Io (wyjątkowo stosowany)

Ponadto w budownictwie stosuje się stopień zagęszczenia ID do oceny stanu zagęszczenia gruntów niespoistych w stanie rodzimym. Nie stosuje się do oceny gruntów nasypowych.

WSKAŹNIK ZAGĘSZCZENIA:

![]()

ρd - gęstość objętościowa szkieletu gruntowego badanej warstwy

ρds. - gęstość objętościowa szkieletu gruntowego gruntu wg badania Proctora

W Polsce do oceny stanu zagęszczenia stosuje się normalną próbę Proctora.

Zależnie od uziarnienia gruntu każda z prób (normalna i zmodyfikowana) może być wykonana w małym (1000cm3) lub dużym (22000cm3) cylindrze.

Wskaźnik zagęszczenia można określić:

- metodą bezpośrednią (pobranie próbki do badań laboratoryjnych)

- metodą pośrednią (izotopową).

Metoda bezpośrednia - dla próbki pobranej z zagęszczonej warstwy określa się:

- masę próbki mokrej mm

- wilgotność w

- objętość próbki V (najtrudniejsza część badania)

ρo - gęstość objętościowa gruntu

ρd - gęstość szkieletu gruntowego

Objętość próbki określa się:

- poprzez pobranie próbki do cylindra o znanej objętości przeważnie 500-1000 cm3

- z zastosowaniem wolunometru (objętomierza) piaskowego lub wodnego

Metoda pośrednia (izotopowa)

- urządzenia izotopowe umożliwiają natychmiastowy odczyt wartości wskaźnika zagęszczenia

- mierniki tego typu zainstalowane na maszynach umożliwiają ciągłą kontrolę zagęszczenia warstwy

- wymagają wcześniejszej kalibracji (dla warunków prowadzonych robót)

- są kosztowne

- wymagają przestrzegania sztywnych zasad (materiał radioaktywny) m.in. pomiary wykonywane tylko przez przeszkolony personel

- norma PN-S-02205 dopuszcza sprzęt izotopowy tylko do „bieżącej kontroli zagęszczenia” (38 str. normy)

WSKAŹNIK ODKSZTAŁCENIA

Zagęszczanie warstwy ocenia się na podstawie stosunku wtórnego i pierwotnego modułu odkształcenia

![]()

Io - wskaźnik odkształcenia [-]

EII - wtórny moduł odkształcenia

EI - pierwotny moduł odkształcenia.