POLITECHNIKA WROCŁAWSKA

Notatki z kursu: Siłownie cieplne

na podstawie wykładu Andrzej Tatarek

Opracował Łukasz Wicha

Rok akademicki 2009/2010

Notatki z kursu: Siłownie cieplne

Opracował Łukasz Wicha

Strona 2 z 27

Wyk ład 1

22 II 2010

I.

Literatura:

1.

Pawlik i Strzelczyk, „Elektrownie”

2.

Szymocha, „Elektrownie parowe”, skrypt PWr

3.

Czasopisma związane z Energetyką

II.

Powtórzenie/uporządkowie wiadomość:

1.

Parametry pary pierwotnej (stosowane w polskiej energetyce)

2.

Parametry krytyczne pary wodnej

II.

Systematyka oznaczeń kotłów w Polsce

XY-000

1.

X informuje nas o rodzaju kotła, w przypadku kotła parowego także o typie

przepływu czynnika:

Wodny

W

(zawsze kocioł z przepływem wymuszony)

Parowy

O

kocioł walczakowy z naturalną cyrkulacją

A

kocioł walczakowy z naturalną cyrkulacją, ale

wspomagany pompą cyrkulującą; w Polsce tylko 2 tego typu)

B

kocioł przepływowy, cyrkulacja w parowniku jest

wymuszona

2.

Y informuje o rodzaju paleniska:

R

palenisko rusztowe (zazwyczaj na w. kamienny)

P

palenisko komorowe pływowe (w. brunatny)

B

palenisko pyłowe (w. brunatny)

F

palenisko fluidalne (występuje złoże cyrkulujące lub stacjonarne

in. pęcherzykowe)

3.

Cyfry dla kotła parowego zawsze oznaczają ilość ton pary świeżej na godzinę, zaś dla kotłów wodnych

oznaczają Gcal na godzinę, w nowych modelach kotłów wodnych moc cieplna opisana jest w megawatach.

Ciekawostka

W Polsce są

tylko 3 bloki z

parametrami

nadkrytycznymi

elektrownia:

Pątnów,

Łagisza,

Bełchatów II

(w budowie)

Ciekawostka

Największy

kocioł rusztowy

w Polsce jest o

wydajności

64t/h, tak niski

wynik wynika z

odciążenia

cieplnego i

masowego

powierzchni

rusztu

Notatki z kursu: Siłownie cieplne

Opracował Łukasz Wicha

Strona 3 z 27

III.

Przykładowe oznaczenia kotłów

1.

OR – 16, 32, 64

stosowane w przemyśle lub w bardzo małych elektrowniach

2.

OP – 130, 140, 230, 380, 430, 650

w Polsce jest ok. 63 bloków z kotłem OP/OB. – 650

ok. 200- 225MW; B ozn. to samo co P ale paliwem jest w. brunatny

3.

BP – 1150

blok o mocy ok. 360-380MW

4.

AP – 1650

blok o mocy ok. 500MW; w Polsce pracują 2 takie w Kozienicach

5.

BB – 2400

budowany w bloku 13 w Bełchatowie, tzw. Bełchatów II o mocy ok. 858MW

6.

OFz – 450

kocioł fluidalny „z” oznacza, że ze złożem cyrkulującym; kiedyś cyklony był

budowane z materiałów ceramicznych odpornych na wysokie temperatury i

ścieranie, minus ich było to że nie odbierają ciepła od spalin i tym samym

nagrzewały się, mimo izolacji cieplnej w wyniku promieniowana oddawały sporą

ilość ciepła do otoczenia, później cyklony były budowane z rur kotłowych

7.

WR – 1,25; 2,5; 5; 10; 15; 25 (moc cieplna podana z Gcal na godzinę)

kocioł wodny z paleniskiem rusztowym

8.

WRp – 46,5 (moc cieplna podana w MW)

kocioł wodny z paleniskiem rusztowym z narzutnikiem (narzutowe);

ruszt kręci się w przeciwną stronę niż w tradycyjnych paleniskach

rusztowych by węgiel jak najdłużej przybywał na ruszcie, ponieważ

narzutnik wyrzuca węgiel na tylną ścianę kotła.

9.

OOG – 145

kocioł olejowo-gazowe

Ciekawostka

Łączna moc

elektrowni w

Polsce to

ok. 34GW

Ciekawostka

Sama komora w

kotle BB – 1150

jest wymiarów

15x17 metrów i

wysoka na 50 m

Ważne

Sprawność w

zwykłej

elektrowni to

ok. 34%,

natomiast w

elektrowni z

parametrami

nadkrytycznymi

to ok. 43%

Notatki z kursu: Siłownie cieplne

Opracował Łukasz Wicha

Strona 4 z 27

Wyk ład 2

1 III 2010

I.

Strata niezupełnego spalania jest to strata gazowa (produktami reakcji są tlenek węgla - zazwyczaj przez nas mierzone,

wodór i proste węglowodory)

II.

Strata niecałkowitego spalania wynika z tego, że w substancji stałej pozostają palne

związki

III.

Etapy procesów spalania węgla:

1.

Nagrzanie

2.

Odgazowanie

3.

Dopalenie części koksowej

IV.

Idea zastosowania kotłów fluidalnych w energetyce:

1.

Walka z emisją

(stosowanie sorbentu w komorze

paleniskowej, suche odsiarczenie metodą pierwotną)

2.

Spalanie gorszy paliw o dużej zawartości substancji mineralnych

V.

Szlakowanie, żużlowanie powierzchni kotła jest zjawiskiem

negatywnym, ponieważ tworzy się izolacja i zmniejsza się współczynnik

przewodzenia ciepła, przez co rośnie temperatura spalin i zwiększa się

strata kotła.

VI.

Oznaczenia turbin:

1.

13P55

P – przeciwprężna (nie ma części niskoprężnej,

ciśnienie pary jest wyższe od atmosferycznego, więc

temperatura jest wysoka, stosowane są w ciepłownictwie)

2.

13UC108

UC – upustowo-ciepłownicza (głównym celem tej turbiny jest

podgrzanie wody dla miasta)

3.

13K215 K – kondensacyjna (ciśnienie pary na wylocie z turbiny, w skraplaczu jest

rzędu 45-70hPa)

Pierwsze cyfry oznaczają wartość ciśnienia pary na wlocie do turbiny, cyfry na końcu

to moc cieplna turbiny.

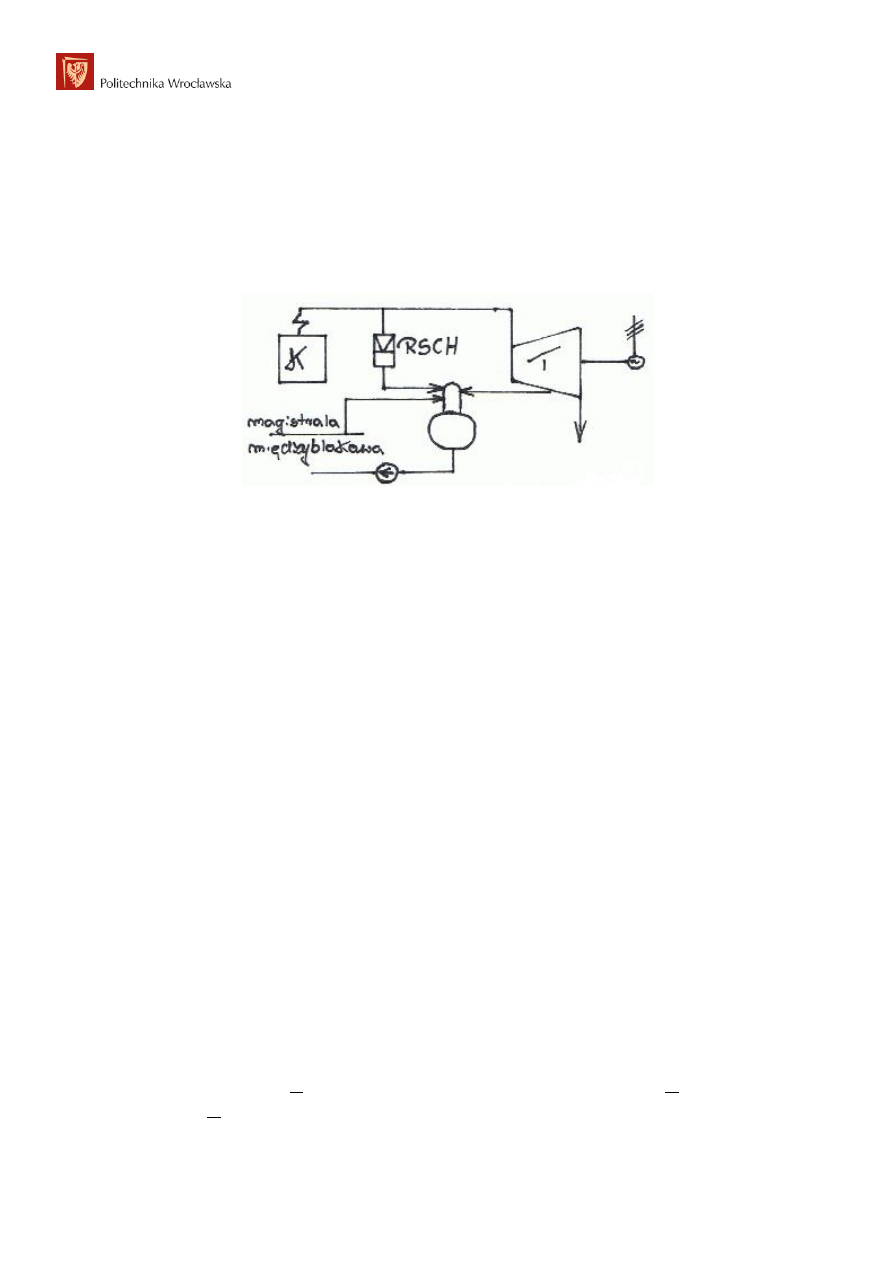

VII.

Układ blokowy jest to jeden kocioł parowy i jedna turbina. Układ kolektorowy składa się z kilka

kotłów podających parę na wspólny kolektor, z których para jest podawana na dwie turbiny.

Ważne

Siarka jest palna

Ważne

Większość

polskich węgli

energetycznych

ma temperaturę

krzepnięcia

popiołu

powyżej

1250°C dlatego

w komorze

paleniskowej

przy

projektowaniu

kotłów zakłada

się temperaturę

poniżej 1200°C

Notatki z kursu: Siłownie cieplne

Opracował Łukasz Wicha

Strona 5 z 27

VIII.

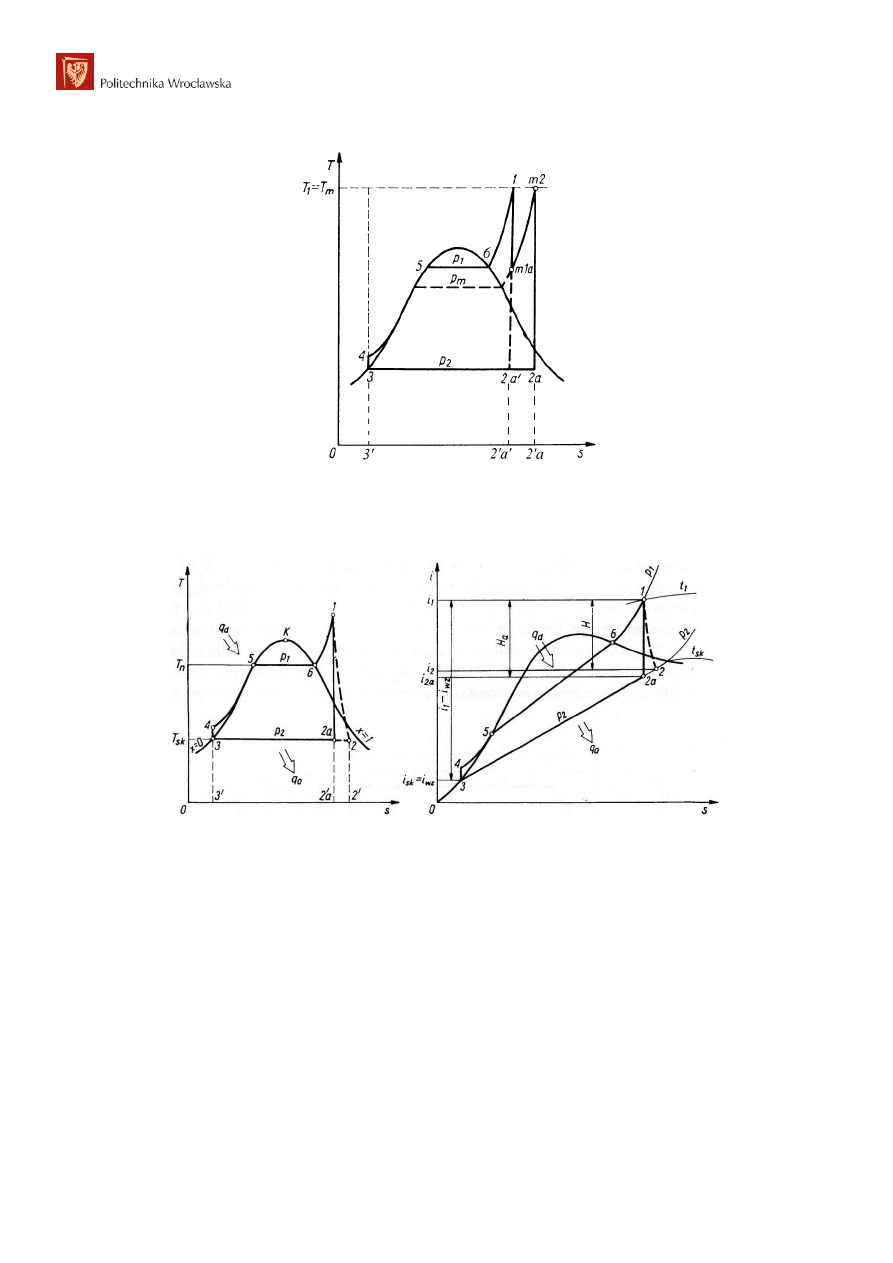

Obieg siłowni cieplnej z jednostopniowym przegrzewem pary

Sprężanie zawsze kończy się w obszarze pary wilgotnej. Przegrzew międzystopniowy podwyższa

suchość pary na wylocie z turbiny, stąd zysk sprawności.

IX.

Obieg C-R na wykresie T-s oraz i-s

4-5

ogrzewanie wody w kotle (odbywa się w podgrzewaczu wody i w parowniku)

5-6

częściowe odparowanie wody

6-1

podgrzewanie pary (podgrzewacz konwekcyjny, grodziowy i wylotowy)

1-2a

izentropowe rozprężanie pary (z II Z.T. wiemy że tarcie jest przemianą

nieodwracalną, występują więc straty w przemianie rzeczywistej)

2-3

izotermiczne skroplenie pary (odbywa się w skraplaczu)

3-4

pompowanie wody

Notatki z kursu: Siłownie cieplne

Opracował Łukasz Wicha

Strona 6 z 27

X.

Podział elektrowni ze względu na silniki cieplne:

1.

Elektrownie parowe klasyczne (in. konwencjonalne) – czynnikiem roboczym jest para

wytworzona w kotle

2.

Elektrownie jądrowe – czynnikiem roboczym jest para wytworzona w reakcjach jądrowych

3.

Elektrownie gazowe – czynnikiem roboczym jest gaz

4.

Elektrownie spalinowe – zawierają tłokowe silniki spalinowe (najczęściej Diesla ze względu

na żywotność i bezpieczeństwo)

XI.

Podział elektrowni ze względu na rodzaj oddawanej energii:

1.

Elektrownie

2.

Elektrociepłownie

XII.

Podział elektrowni ze względu na zakres działania:

1.

Elektrownie zawodowe

2.

Elektrownie przemysłowe

XIII.

Podział elektrowni ze względu na czas pracy (rok składający się z 365 dni ma 8760 godzin):

1.

Elektrownie podstawowe – dostarczają do systemu przeważającą cześć energii elektrycznej,

pracujące z małym zmiennym obciążeniem o czasie wykorzystania mocy znamionowej ponad

5 tys. godzin w ciągu rok (elektrownie, w których jest niski koszt paliwa, elektrownie jądrowe,

elektrociepłownie, przepływowe elektrownie wodne)

2.

Elektrownie podszczytowe – o czasie wykorzystania mocy znamionowej między 2-5 tys.

godzin w ciągu rok (elektrownie wodne zbiornikowe, elektrownie parowe o uproszczonej konstrukcji)

3.

Elektrownie szczytowe - o czasie wykorzystania mocy znamionowej poniżej 2 tys.

godzin w ciągu rok (elektrownie wodne szczytowo-pompowe, elektrownie gazowe,

elektrownie gazowo-parowem, elektrownie starszego typu o wysokich kosztach paliwa)

Notatki z kursu: Siłownie cieplne

Opracował Łukasz Wicha

Strona 7 z 27

Wyk ład 3

8 III 2010

I.

Wielkości charakteryzujące elektrownie:

1.

Moc zainstalowana jest to suma mocy znamionowych turbozespołów wchodzących w skład elektrowni.

2.

Moc osiągalna jest to moc jaką elektrownia może osiągnąć w sposób trwały przy dobry stanie urządzeń i

normalnych warunków eksploatacyjnych, w czasie nie krótszym niż 15 godzin

3.

Moc dyspozycyjna jest to maksymalna moc, którą może być oddana w ustalonym czasie lub terminie w

rzeczywistych warunkach pracy (wpływ na nią mają sytuacje awaryjne danych urządzeń, zmienne warunku

atmosferyczne, paliwo, które nie ma stałej wartości opałowej)

II.

Krotność cyrkulacji mówi nam ile razy masa 1kg wody musi przepływać przez

ogrzewane rury parownika, aby zamieniła się całkowicie na parę wodną o stopniu suchości

III.

Sprawność elektrowni konwencjonalnej (

):

1.

Brutto

2.

Netto

Gdzie:

- energia elektryczna uzyskana na zaciskach generatora

- energia elektryczna pokrywająca zapotrzebowania na potrzeby własne

elektrowni

- strumień paliwa

– wartość opałowa paliwa

IV.

Potrzeby własne elektrowni to konieczność napędu pomp wody zasilającej, wody chłodzącej oraz innych pomp

turbozespołów, urządzeń do transportu i przemiału węgla, urządzeń do usuwania żużlu i popiołu, wentylatorów powietrznych i

spalinowych, instalacje ochrony środowiska (redukcja tlenków azotu, odsiarczania spalin i wychwytywania dwutlenku węgla).

Najwięcej energii elektrycznej zużywają pompy zasilające, które wtłaczają wodę do kotłów.

V.

Względne zużycie energii na potrzeby własne

dla elektrowni kondensacyjnej wynosi ona od 5% do 9%, zaś dla elektrociepłowni nawet do 20%

VI.

Sposoby przetwarzania energii:

1

Energia cieplna

Energia mechaniczna

Energia elektryczna

2

3

Energia chemiczna

W elektrowni konwencjonalnej mamy 3 stopniowy proces produkcji en. elektrycznej.

Ważne

Najczęściej w

polskich

elektrowniach

para na wylocie

z kotła ma

następujące

parametry

540°C i 13-

13,5MPa

natomiast w

wyniku strat na

wlocie do

turbiny to

535°C i

ok.12,74MPa

Ciekawostka

1MW → 2mln €

Notatki z kursu: Siłownie cieplne

Opracował Łukasz Wicha

Strona 8 z 27

VII.

Wszelkie zabiegi zmierzające do zwiększenia sprawności elektrowni mają zasadniczą cenę, zmniejszenie kosztów

wytwarzania, a tym samym zwiększania ekonomiczności zakładu. W celu zwiększenia sprawności w elektrowniach stosuję się

wiele sposobów, z których jedne mają na celu zwiększyć sprawność termicznej obiegu, inne na zwiększeniu sprawności

poszczególnych urządzeń, lub zmniejszenie energii na potrzeby własne.

VIII.

Sposoby zwiększenia ekonomiczności elektrowni:

1.

Podnoszenie temperatury i ciśnienia pary świeżej doprowadzonej do turbiny (same podnoszenie ciśnienia

powoduje spadek entalpii)

2.

Międzystopniowe pojedyncze lub dwukrotne przegrzewanie pary (stosuje się by zakończyć przegrzewanie pary

dla stopnia suchości nie mniejszego niż 0,9)

3.

Regeneracyjne podgrzewanie wody zasilającej

4.

Skojarzone wytwarzanie energii elektrycznej i cieplnej

5.

Obniżanie parametrów wylotowych pary (wzrost sprawności poprzez spadek

uzyskany niższym ciśnieniem

w skraplaczu, które wytwarza czynnik chłodzący, w Polsce najniższa temperatura to 20°C )

6.

Zwiększenie sprawności kotła

7.

Zwiększenie sprawności wewnętrznej turbiny

8.

Zmniejszenie zużycia energii na potrzebny własne

9.

Skojarzenie obiegów o różnych czynnikach roboczych

IX.

Karnotyzacja obiegu

W przypadku elektrowni temperatura dolnego źródła ciepła dla Polski wynosi 20°C (293K), zaś temperatura górnego źródła to

parametr pary na wylocie z kotła 540°C (813K) lub na ultrakrytyczne 700°C (973K).

X.

Sprawność kotła:

1.

Metoda bezpośrednia

2.

Metoda pośrednia

Gdzie:

- strumień masy pary z kotła (mierzymy metodą prędkości za pomocą kryzy)

– entalpia pary na wylocie z kotła i entalpia wody zasilającej (odczytana z tablic na postawie ciśnienia i temperatury pary)

– strumień spalonego paliwa

- wartość opałowa paliwa (dla stałych mierzony w bombie kalorymetrycznej, zaś dla gazowych i ciepłych w kalorymetrze Junkers)

- suma wszystkich strat w kotle (straty cieplne wskutek niecałkowitego i niezupełnego spalania, strata wylotowa, strata

promieniowa)

Ważne

Notatki z kursu: Siłownie cieplne

Opracował Łukasz Wicha

Strona 9 z 27

Wyk ład 4

15 III 2010

I.

Ogólny schemat kotła energetycznego:

KP

PG

PW

PK

ECO

LUVO

II.

Temperatura adiabatyczna jest to teoretyczna temperatura spalania, uzależniona od wartości opałowej paliwa, ciepła

powietrza dolotowego i ewentualnie od recyrkulacji spalin

III.

Niektóre metody poprawy ekonomiczności elektrowni negatywnie na siebie wpływają:

1.

Regeneracyjne podgrzewanie wody zasilającej powoduje spadek sprawności kotła, ponieważ różnica entalpii

jest mniejsza ze względu na wzrost entalpii wody zasilającej. Zasada działania regeneracyjnego podgrzewacza wody

zasilającej: Strumień pary pobierany z upustu turbiny, po wykonaniu swojej pracy przy rozprężeniu się, kierujemy do

wymiennika, by przekazał swoje ciepło skropliną (kondensatowi) ze skraplacza. Podgrzana woda z układu regeneracji

powoduje wzrost temperatury wylotowej spalin, aby ją zmniejszyć by strata wylotowa kotła była mniejsza pobieramy

ciepło spalin do podgrzewacza powietrza, tym samy podwyższając temperaturę powietrza spalania, która powoduje

wzrost tlenków azotu (ich ilość gwałtownie rośnie przy temperaturze powyżej 1200°C na wylocie z komory

paleniskowej). Mimo to stosuje się regeneracyjne podgrzewacze wody, ponieważ zwiększają one sprawność turbiny i

pomagają one w dążeniu do karnotyzacji obiegu, tak samo jak międzystopniowy przegrzew pary . W celu redukcji

stosuje się:

Stopniowanie powietrza: poprzez spalanie z niedomiarem powietrza w strefie palnikowej

i do

palenie paliwa poprzez dodanie powietrza za pomocą dyszą OFA (Over Fire Air) w górnej części komory

paleniskowej.

Stopniowanie paliwa: doprowadzenie dodatkowego paliwa ponad strefę palników

Recyrkulację spalin, gdyż wprowadzenie spalin pobieranych za podgrzewaczem wody do strefy

spalania zmniejsza koncentrację tlenu i obniża temperaturę spalania

IV.

Przegrzewacze pary w kotłach energetycznych

Przegrzewacze opromieniowane występują na ścianach komory paleniskowej, zaś przegrzewacz grodziowy jest

półopromieniowany.

Współczynnik wnikania ciepła przez konwekcję

, zależy od rodzaju konwekcji (wymuszona, naturalna). W konwekcji

swobodnej (naturalnej) prędkość czynnika ogrzewanego jest mniejsza niż w przypadku konwekcji wymuszonej.

Minimum techniczne kotła mówi nam przy jakim minimalnym obciążeniu kotła udaje się uzyskać przegrzew pary do parametrów

potrzebnych na wlocie do turbiny. W starych kotłach wynosi ono

a w nowych wydajności.

Ważne

Temperatura

spalania w komorze

paleniskowej kotła

na węgiel kamienny

spalany w postaci

pyłu węglowego

wynosi od 1900 °C

do 2000°C

Ważne

Współczynnik

niedomiaru powietrza w

komorze paleniskowej

wynosi

Notatki z kursu: Siłownie cieplne

Opracował Łukasz Wicha

Strona 10 z 27

Charakterystyka przegrzewacza

40%

100%

D

t

pary

540

°C

Stosuje się regulację wtryskową, gdy temperatura przekracza 540°C, czyli podajemy wodę zasilającą pomiędzy przegrzewaczem

konwekcyjnym i grodziowym oraz pomiędzy grodziowym i wylotowym, która odbiera ciepło potrzebne do odparowania, dzięki

czemu obniża się temperatura pary.

Wraz ze wzrostem wydajności kotła wzrasta temperatura pary za przegrzewaczem konwekcyjnym, natomiast w przegrzewaczu

grodziowym temperatura pary nie zmienia się tak wyraźnie w jak w przegrzewaczu konwekcyjnym. W związku z tym w kotłach

energetycznych występuje kilka przegrzewaczy pary, ponieważ nie pracują one tak samo dla różnych obciążeń kotła.

V.

Wybór podstawowych parametrów obiegu Clausiusa – Rankine’a. O przebiegu drugiego stopnia przetwarzania energii w

elektrowni parowej decyduje najsilniej sprawność obiegu C-R. Sprawność tą możemy zwiększyć przez:

1.

Powiększenie różnicy pomiędzy górną i dolną temperaturą obiegu (stosowanie możliwie najniższych temperatur

w skraplaczu i możliwie najwyższych parametrów pary przegrzanej)

2.

Rozwinięcie obiegu C-R w celu zbliżenia go do obiegu Carnota (stosowanie międzystopniowego przegrzewu

pary oraz regeneracyjnego podgrzewu wody zasilającej)

VI.

Ustalając parametry pary świeżej należy pamiętać, że:

1.

Podwyższenie ciśnienia pary świeżej przy pozostawieniu bez zmian jej temperatury powoduje wzrost

zawilgocenia pary w końcowych stopniach turbiny, co skutkuje erozją łopatek

2.

Zwiększanie wilgotności pary wpływa ujemnie na sprawność wewnętrzną turbiny

3.

Wzrost ciśnienia początkowego pary powoduje wzrost zużycia energii na pompowanie wody

4.

Podwyższanie temperatury pary na wlocie do turbiny kondensacyjnej zawsze korzystne ze względu na

sprawność obiegu, jest ograniczone prze wytrzymałość materiału łopatek turbiny

VII.

Przy określaniu parametrów początkowych pary należy pamiętać, że:

1.

Ekonomicznie uzasadnione parametry pary są tym wyższe im wyższa jest moc bloku i im wyższy jest stosunek

kosztu paliwa do kosztów materiałów konstrukcyjnych

2.

W instalacjach wysokoprężnych (powyżej 10MPa) w przeciętnych warunkach pracy, sprawność termiczna

rośnie o 1% na każde 2-3MPa wzrostu ciśnienia pary świeżej lub na każde 30-40°C wzrostu temperatury pary świeżej

3.

Wysokie temperatury pary przekraczające 580-590°C powodują konieczność stosowania stali austenitycznych,

cechujące się znacznie wyższymi cenami niż stale ferrytyczne, ale stale austenityczne dodatkowo cechują się niższym

współczynnikiem przewodności cieplnej oraz wyższym współczynnikiem rozszerzalności, co skutkuje większymi

naprężeniami dopuszczalnymi przy uruchamianiu i odstawianiu bloku

4.

Wysokie ciśnienia wpływają na konstrukcje urządzeń i ilość użytych materiałów przy p=16-17MPa konieczne

jest stosowanie kotłów o cyrkulacji wspomaganej lub wymuszonej, po przekroczeniu ciśnień 18-19MPa zachodzi

konieczność stosowania kotłów przepływowych

5.

Stosowanie międzystopniowego przegrzewania pary, mimo zwiększenia skomplikowania instalacji i jej kosztów

jest celowe

6.

Z wysokimi parametrami pary dolotowej należy zawsze łączyć wysokotemperaturowe podgrzewanie wody

zasilającej

Notatki z kursu: Siłownie cieplne

Opracował Łukasz Wicha

Strona 11 z 27

VIII.

Parametry końcowe pary (parametry kondesacji i chłodzenia):

1.

Rodzaj układu chłodzenia i związany z nim przebieg roczny

temperatury wody chłodzącej, wielkość strefy chłodzenia i krotność

chłodzenia oraz spiętrzenie temperatur w skraplaczu i związana z tym

wielkość powierzchni przekazywania ciepła (największy problemy jest z

wodą chłodzącą w układzie otwartym)

2.

Bierze się pod uwagę zużycie ciepła przez turbinę w funkcji próżni

(tak naprawdę w funkcji ciśnienia w skraplaczu)

3.

Charakter pracy bloku (bierze się pod uwagę czas wykorzystywania

mocy znamionowej, oraz czy jest to blok z grupy podstawowej, szczytowej

czy podszczytowej)

4.

Uwzględnienie kosztów paliwa na miejscu elektrowni

5.

Zużycie energii na potrzeby własne

6.

Koszty budowy i urządzeń związanych z układem chłodzenia

Ważne

Bardzo niebezpieczne w

wysokich temperaturach

wody są tlen i dwutlenek

węgla, która usuwa

odgazowywacz.

Teoretycznie przy

temperaturze 100°C

rozpuszczalność gazów

w wodzie wynosi zero.

Notatki z kursu: Siłownie cieplne

Opracował Łukasz Wicha

Strona 12 z 27

Wyk ład 5

22 III 2010

I.

Układy regeneracyjne podgrzewanej wody zasilającej:

Podgrzewanie kondensatu i wody zasilającej parą, która wykonała pracę w turbinie

nazywamy podgrzewaniem regeneracyjnym. Upuszczenie pary z turbiny wywołuje straty

wynikające z nie wykonania pracy przez parę upustową na odcinku upust-wylot pary do

skraplacza. Dzięki upuszczaniu pary maleje jednak bardzo (znacznie) ilość pary kierowanej

do skraplacza. Ciepło skraplania zawarte w strumieniu pary upustowej w układach bez

regeneracji przekazywane wodzie chłodzącej, jest w wyniku regeneracji w pełni

odzyskiwany w postaci podnoszenia entalpii wody zasilającej, co z nadwyżką kompensuje

wyżej wymienione straty w turbinie.

II.

Jak bardzo regeneracji poprawia sprawność termodynamiczną układu:

Stosowanie regeneracji pozwala podnieść sprawność z 8 do 16%. Zysk ten jest tym wyższy im większa jest liczba stopni

podgrzewania regeneracji oraz im wyższa jest temperatura wody za układem regeneracyjnym. Korzyści z zwiększania liczby

podgrzewaczy szybko maleją, i powyżej 8, 9 stopni się już znikome, z uwagi na koszt urządzeń i niskie efekty eksploatacyjne nie

jest celowe rozbudowanie układów regeneracji powyżej wymienionej liczby.

III.

Układ regeneracyjny

PK – pompa kondensatu (skroplin)

PZ – pompa wody zasilającej

Podgrzewacze pomiędzy skraplaczem a zbiornikiem wody zasilającej mamy do czynienia z regeneracją niskoprężną. W

tej części podgrzewacze są wykonane ze stopów miedzi, które dobrze przewodzą ciepło. Podgrzewacze pomiędzy

zbiornikiem wody zasilającej a kotłem mamy do czynienia z regeneracją wysokoprężną. W tej części podgrzewacze są

wykonane z stali, która gorzej przewodzą ciepło, ale są bardzie odporne na wysokie ciśnienia.

IV.

Przy projektowaniu układów regeneracji należy kierować się następującymi wskazaniami:

1.

Układ wysokoprężnych podgrzewaczy regeneracyjnych należy stosować za pompami zasilającymi, dzięki temu

pompy pracują przy niższych temperaturach wody, jest wtedy większa pewność ruchowa układu i mniejsze zagrożenie

występowaniem kawitacji.

2.

Podgrzewacze regeneracyjne powinny być wyposażone w chłodnice pary przegrzanej daje to znaczne korzyści

energetyczne choć nieco podraża i komplikuje układ

3.

Obejścia rezerwowe podgrzewaczy regeneracyjnych mogą być grupowe

4.

Instalacja regeneracji musi być wyposażone w zabezpieczenie

(automatyczne) przed cofnięciem się pary do turbiny oraz przed przedostaniem się

wody do turbiny w przypadku pęknięcia rurek podgrzewaczy regeneracyjnych.

Ważne

Moc turbiny

– entalpia pary

w skraplaczu

Ważne

Ciepło wymiennika

Notatki z kursu: Siłownie cieplne

Opracował Łukasz Wicha

Strona 13 z 27

5.

Instalacja odwadniająca podgrzewacze, czyli oprowadzenie skroplin z pary grzejnej musi być dobrana zarówno

dla maksymalnych i minimalnych obciążeń, w układach małych turbin (w domyśle elektrociepłowni) dopuszcza się

stosowanie garnków kondensacyjnych, we turbozespołach wielkich mocy należy stosować wyłącznie zawory

automatyczne często w układach zdwojonych, tzn. równolegle umieszczonych (mały zawór dla niskich obciążeń i duży

zawór dla wysokich obciążeń). Sposoby odprowadzenia skroplin z pary grzejnej:

Spływ kaskadowy, jest to najprostszy układ w którym skropliny ze stopnia wyższego spływają do

stopnia o niższym ciśnieniu, stosuje się go w przypadku podgrzewaczy wysokoprężnych i w takim rozwiązaniu

skroplin wpływają do zbiornika wody zasilającej

Spływ kaskadowy z wtłaczaniem skroplin do obiegu (takie rozwiązanie skutkuje użyciem kolejnych

pomp)

Bezpośrednie odprowadzanie skroplin do skraplacza z chłodnicą

skroplin i syfonu, rozwiązanie stosowane w podgrzewaczach najniższych

ciśnień

Wtłaczanie skroplin do obiegu indywidualnie, czyli dla każdego

podgrzewacza jest osobna pompa, może być też wtłaczanie grupowe lub z

użyciem podgrzewacza mieszankowego, te rozwiązania są efektywniejsze

termodynamicznie, jednak są droższe, zwiększają zużycie energii na potrzeby

własne i są mniej pewne ruchowo dotyczy to szczególnie podgrzewaczy

wysokoprężnych

6.

Kołnierze podgrzewaczy korzystnie jest umieszczać na dole płaszcza, tak

aby stale były zalane skroplinami (powoduje to większą pewność uszczelnienia i

mniejsze naprężenia termiczne)

7.

Zastosowanie chłodnicy skroplin powinno być każdorazowo

przeanalizowane, chłodnice skroplin zwiększają koszt instalacji oraz oporu

przepływu, rośnie zużycie energii na pompowanie wody, ale maleją straty cieplne

8.

Instalacje podgrzewaczy niskoprężnych w przypadku bloków o mocy rzędu 500MW może być wyposażona w

podgrzewacze mieszankowe, zalety takie rozwiązania to niski koszt podgrzewaczy mieszankowych, ich wysoka

niezawodność oraz brak osadów z miedzi w turbinie, wadą to dodatkowe pompy konieczne w układzie, bardzo długie

rurociągi wynikającej z wysokiego położenia tych podgrzewaczy

V.

Prawidłowo skomponowane układ regeneracyjny podgrzewania wody zasilające powinien zapewnić maksymalne

korzyści cieplne: niskie jednostkowe zużycie ciepła, niskie potrzeby własne przy minimalnych nakładach energetycznych

VI.

Regeneracja zwiększa przepływ turbiny, rośnie moc graniczna turbiny, rośnie sprawność wewnętrzna (mniejsze straty

wewnętrzne przy dłuższych łopatkach w korpusach wysokoprężnych i średnioprężnych) Rozbudowany układ regeneracji

zmniejsza ilość pary odprowadzonej do skraplacza głównego – mniejszy koszt pomp wody chłodzącej, mniejsze koszty

pompowania w stosunku do układu przy instalacjach bez regeneracji, wszystkie te zalety są okupione wyższym kosztem

inwestycyjnym.

VII.

Zadaniem pomp zasilających jest ciągłe zasilanie kotła w wodę. Każdy kocioł bez względu na rodzaj cyrkulacji jest

urządzeniem przepływowym, umiejscowienie pomp zasilających w układzie cieplnym bloków wynika z kompromisu pomiędzy

rozwiązaniami konstrukcyjnymi a kosztami urządzeń, tj. agregatów pompowych, odgazowywaczy ze zbiornikiem, różnej liczby

podgrzewaczy wysokoprężnych. Pompy zasilające wstępne lub główne instaluje się za odgazowywaczem (najczęściej jednym

podgrzewaczem mieszankowym w układzie). W instalacjach średnioprężnych stosuje się odgazowanie w granicach 104°C -

140°C, w odgazowywaczach wysokoprężnym mamy temperaturę 120°C -160°C (taka temperatura jest na wejściu do pompy)

Wszelkie pompy wodne pracuję z temperatura powyżej 75°C powinny być zalane, tzn. muszą pracować z napływem do króćca

wlotowego (ssawnego).

Ważne

Krotność wody

chłodzącej w

elektrowniach

wynosi 40-90

Ważne

Tylko kotły parowe

płomienicowe mogą

być okresowo

zasilane w wodę

Notatki z kursu: Siłownie cieplne

Opracował Łukasz Wicha

Strona 14 z 27

Wyk ład 6

12 IV 2010

I.

Pompy zasilające dla bloków średniej mocy należy przyjmować w układzie 2 x 100%, tzn. z 100% rezerwą. Dla bloków

większej mocy stosuje się rezerwę 50%, tzn. są 3 pompy z czego 2 dwie pracują, a 1 jest rezerwą. Znamionowa wydajność pompy

zasilającej powinna odpowiadać 125% wydajności kotła walczakowego lub maksymalnej wydajności kotła przepływowego.

Maksymalna moc elektrycznego napędu pompę zasilającą nie powinna przekraczać 6MW. Silniki elektryczne o mocach 2,5-6MW

powinny mieć obroty zmniejszone do 1500

. Sam napęd pomp powinien się odbywać przez przekładnię zwiększającą obroty.

W przypadku niskiego usytuowania zbiornika wody zasilającej, np. na maszynowni w pobliżu turbiny, to główna pompa

zasilająca musi współpracować z pompą wstępną niskoobrotową dla uniknięcia kawitacji na pierwszych stopniach. W przypadku

stosowania sprzęgła hydraulicznego należy umieszczać go po stronie wyższych obrotów tj. między przekładnią zębatą a pompą.

Normalna regulacja zasilania powinna się odbywać przez zmianę prędkości obrotowej. Pompy rezerwowe muszą mieć taką samą

regulacją jak pompy nominalne.

II.

Pompy wody zasilającej mające napęd parowo-turbinowy stosowane są dla bloków o mocy nominalnej 360MW (Opole,

Bełchatów). Silniki elektryczne o mocy 6-10MW sprawiają pewne problemy eksploatacje, np. ze względu na duże czasy

rozruchowe, inne niedogodnością są wysokie koszty tych silników. Bardzo istotną zaletą wynikającą z stosowania napędu paro-

turbinowego pomp wody zasilających jest zwiększenie produkcji energii elektrycznej netto przez blok. Turbina napędowa pompy

zasilającej zwiększa przełyk turbiny głównej, z której czerpie parę, rośnie sprawność turbiny głównej i moc oddawana przez

turbozespół główny. Turbiny parowe posiadają ponadto prostą i ekonomiczną regulację obrotów i mocy w szerokim zakresie

poprzez ilość podawanej pary.

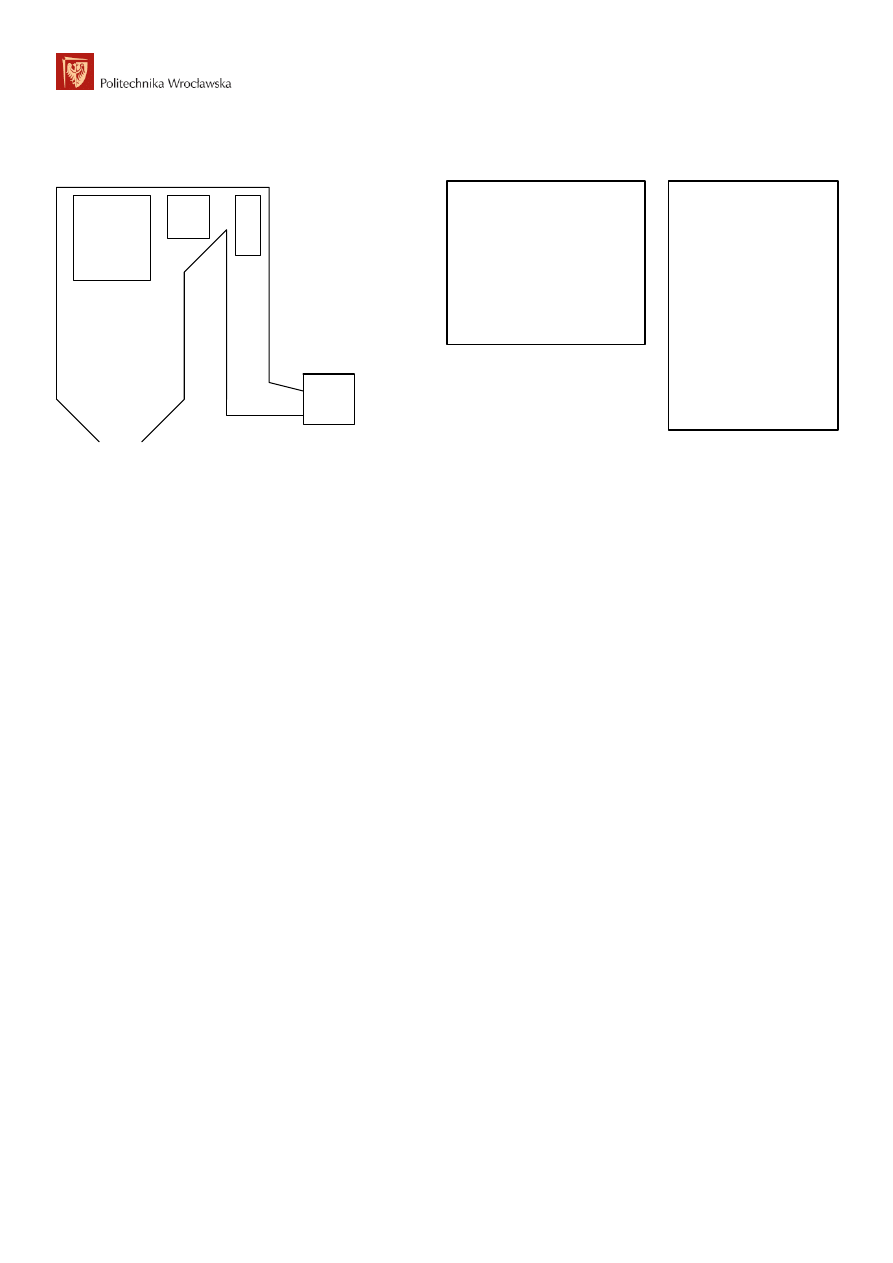

III.

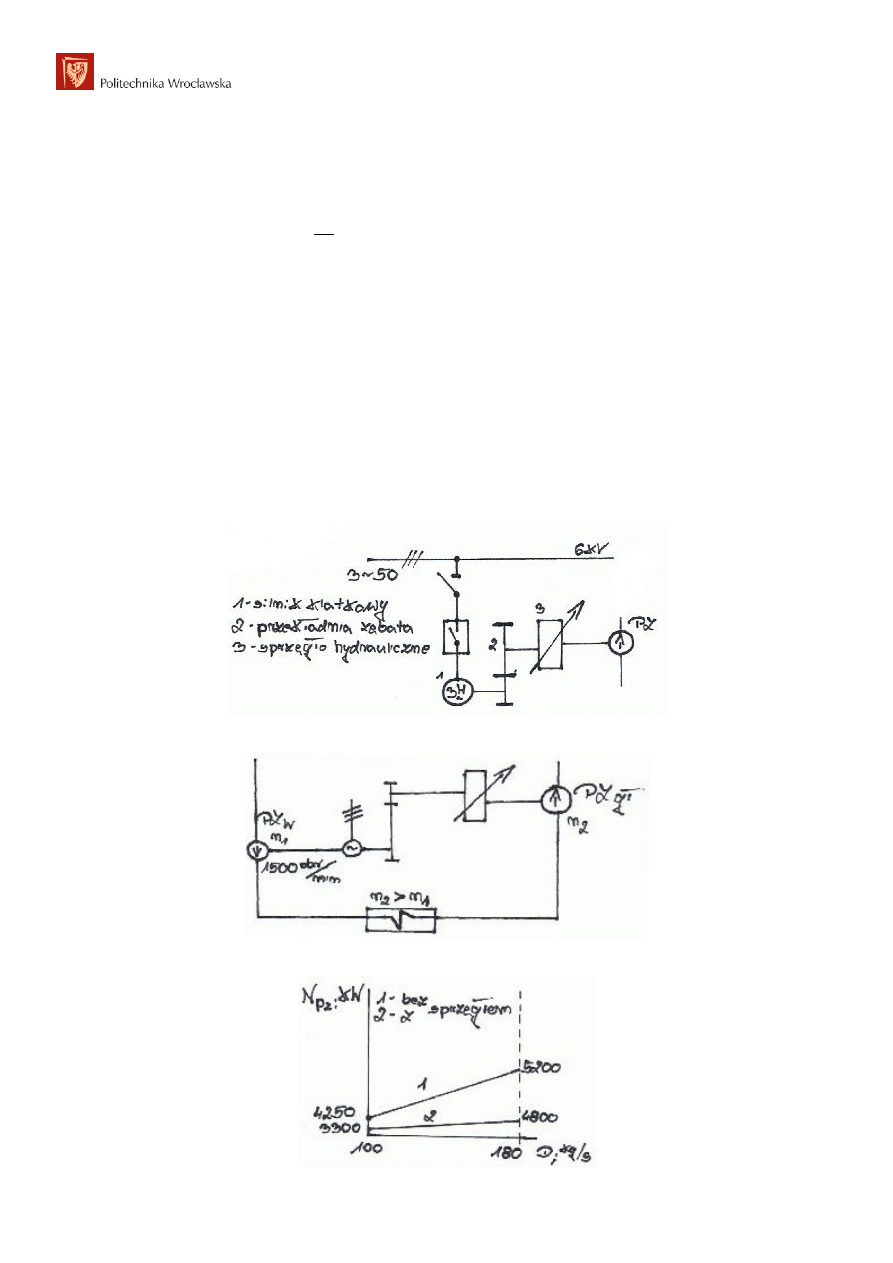

Układ napędowy zespołu pomp zasilających: wstępnej i głównej

IV.

Układ napędowy pompy zasilającej

V.

Wpływ zastosowania sprzęgła hydraulicznego na pobór mocy dla napędu pompy zasilającej

Notatki z kursu: Siłownie cieplne

Opracował Łukasz Wicha

Strona 15 z 27

VI.

Odgazowywacz (odgazownik) służy do usuwania z kondensatu turbinowego i wody uzupełniającej wszelkich

rozpuszczonych gazów w szczególności tlen i dwutlenek węgla. Odgazowywacz jest konieczny dla ochrony kotła i urządzeń

pomocniczych przed korozją. Umiejscowienie odgazowywacza w układzie cieplnym elektrowni jest narzucone położeniem

pompy zasilającej, odgazowywacz jest przeważnie jedynym podgrzewaczem mieszankowym w układzie regulacji i dzieli ten

układ na dwie części: niskoprężną, w której skropliny przetłaczane są za pomocą pompy skroplin i wysokoprężną, w której wodę

zasilającą przetłaczana jest za pomocą pompy zasilającej.

VII.

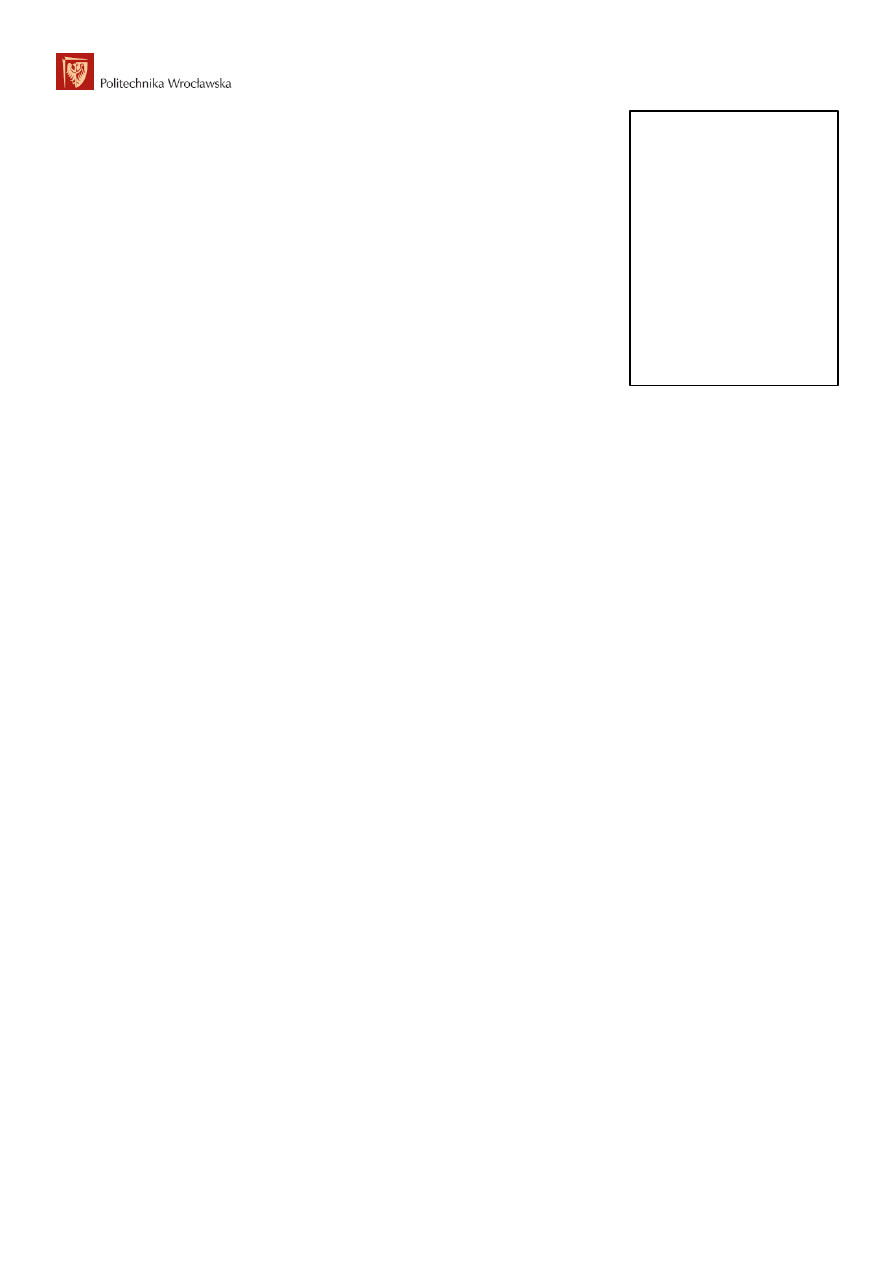

Wykres rozpuszczalności tlenu w wodzie

VIII.

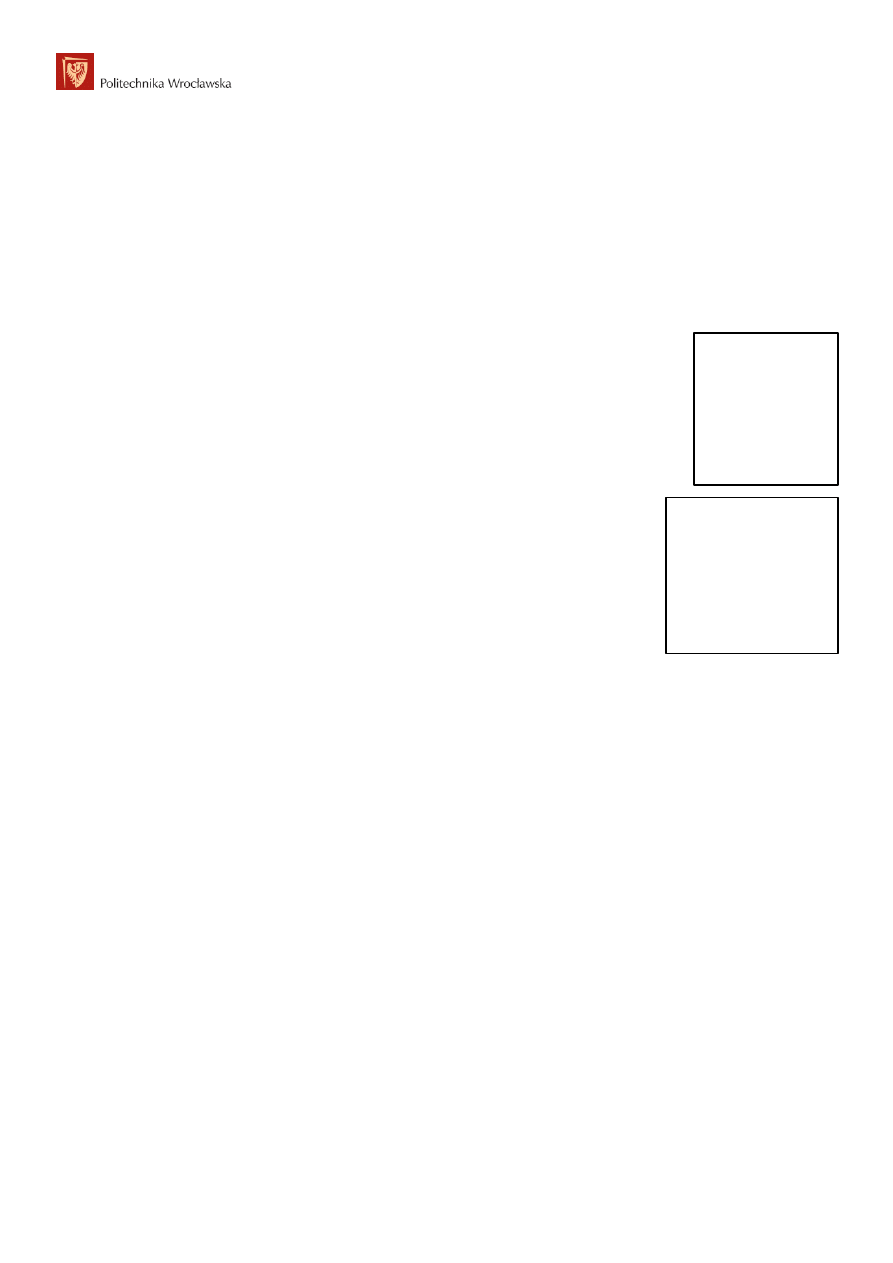

Wykres rozpuszczalności dwutlenku węgla w wodzie

IX.

Sposoby odgazowywania w elektrowni:

1.

Metoda termiczna polegająca na doprowadzenie wody do stanu wrzenia, w którym rozpuszczalność gazów w

wodzie nie występuje

2.

Metoda mechaniczna

3.

Metoda chemiczna

- hydrazyna

X.

Kolumna odgazowywacza

XI.

Odgazowywacz z zbiornikiem wody zasilającej

Notatki z kursu: Siłownie cieplne

Opracował Łukasz Wicha

Strona 16 z 27

Wyk ład 7

19 IV 2010

XII.

Źródła zasilania parą kolumny odgazowywacza:

1.

Upust pary z turbiny

2.

W czasie rozruchu stosuję się stację redukcyjno-schładzającą

3.

Zasilanie rezerwowo rozruchowe

XIII.

Wskazówki dotyczące projektowania układu odgazowania wody i zbiornika wody w elektrowni:

1.

Odgazowywacz wody powinien być jednocześnie jednym z podgrzewaczy regulacyjnych

2.

Odgazowywacz powinien być zasilany parą z upustu, możliwie bez regulacji ciśnienia, zapewnia to łatwiejsze

dostosowanie warunków pracy odgazowywacza do zmiennych obciążeń bloku energetycznego

3.

Odgazowywacz musi mieć niezależne od turbiny zasilanie rezerwowe parą z własnego bloku lub innego źródła

4.

Skropliny z podgrzewacza regulacyjnego o ciśnieniu niższym niż ciśnienie odgazowania należy wprowadzić

bezpośrednio do zbiornika wody zasilającej z pominięciem odgazowywacza

5.

Wodę uzupełniającą zimną, np. zdemineralizowaną należy odgazowywać wstępnie w skraplaczu turbiny

6.

Instalacja odgazowywacza i wody zasilającej musi umożliwiać podgrzanie i odgazowanie wody w czasie

rozruchu, zasilanie z innego źródła, zalecane jest położenie pod stronie pary zredukowane lub upustowej, niekiedy

celowo są położone po stronie zimnych skroplin i wody dodatkowo zdemineralizowanej.

7.

Zapas wody z zbiornika zasilającego musi odpowiadać 5-10 minut zapotrzebowania przy pracy bloku z

maksymalną wydajnością kotła.

8.

Łączny zapas wody we wszystkich zbiornikach bloku (zbiornik wody zasilającej, kondensatory, odwodnik,

wody zdemineralizowanej) musi odpowiadać 30 minutowemu zapotrzebowania bloku przy maksymalnej wydajności

kotła.

9.

Zbiornik zimnych skroplin wody zdemineralizowanej, powinny być połączone między blokami, mogą być

wspólne dla dwóch lub więcej bloków

XIV.

Układ cieplny elektrociepłowni różni się znacznie od układu elektrowni kondensacyjnej. Elektrociepłownie muszą przede

wszystkim zaspokajać zapotrzebowanie na energię cieplna, wytworzona w układzie skojarzonym energia elektryczna jest w

pewnym sensie produktem ubocznym, a przebieg zmienności jej produkcji jest zależny od obciążenia cieplnego oraz wyposażenia

elektrociepłowni, tj. od rodzaju turbiny i urządzeń pokrywających obciążenie szczytowe. Podstawowe obciążenie cieplne w

elektrociepłowni miejskiej (komunalnej) powinno być pokrywane przez turbozespół ciepłowniczy upustowo-kondensacyjny.

XV.

Dla przełyku turbiny

parametry wynoszą

, dla

, zaś dla

Notatki z kursu: Siłownie cieplne

Opracował Łukasz Wicha

Strona 17 z 27

XVI.

Maksymalna sprawność bloków jest przy obciążeniu

kotła, zakład dąży by urządzenia pracowały z jak najwyższą

sprawnością, dlatego dla pokrycia szczytowego zapotrzebowana na ciepło stosowane są kotły wodne, ponieważ bloki przeciążone

skracają swoją żywotność przez co wymagają częstszych remontów i pracuję z niższą sprawnością.

XVII.

Turbozespoły dla gospodarki skojarzonej:

1.

W elektrociepłowniach miejskich należy stosować turbiny upustowo-kondensacyjnej z pogorszoną próżnią i

jednym lub dwoma upustami nieregulowanymi do podgrzewania wody sieciowej, przystosowane do pracy

kondensacyjnej, szczytowo-interwencyjnej w szczytach obciążenia energetycznego

2.

W elektrociepłowniach przemysłowych wskazane jest instalowanie turbiny przeciwprężnej lub upustowo-

przeciwprężnej z jednym upustem regulowanym

XVIII.

Rzadko się spotyka w elektrociepłowniach przegrzewacze międzystopniowe

XIX.

Współczynnik skojarzony dla elektrociepłowni

def. jako stosunek energii cieplnej oddanej z turbiny wodzie

sieciowej do energii cieplnej doprowadzonej do turbiny w parze

XX.

Współczynnik skojarzony dla całej elektrowni def. stosunek znamionowej mocy cieplnej pobieranej z turbiny na cele

ciepłownicze do szczytowego obciążenia maksymalnego w elektrociepłowni

XXI.

Wskaźnik skojarzony

def. stosunek energii elektrycznej do energii cieplnej uzyskanej z pary

XXII.

dla turbiny przeciwprężnej,

dla turbiny ciepłowniczo-kondensacynej

XXIII.

Maksymalny przełyk turbiny powinien być wykorzystany przez

godzin rocznie, minimum to

godzin rocznie.

XXIV.

Układ regulacyjny w elektrociepłowni przy stosuje się takie same układy jak w elektrowniach

konwencjonalnych.

XXV.

Układ odgazowania w elektrociepłowniach, w miarę możliwości należy stosować parę z kolektora technicznego lub

ciepłowniczego, przy dużej ilości wody uzupełniającej należy odgazowywać w skraplaczach turbinowych lub w próżniowych

podgrzewaczach wody sieciowej, względnie stosować odgazowywacze termiczne (atmosferyczne lub próżniowe).

XXVI.

Źródła zasilania parą kolumny odgazowywacza:

1.

Upust pary z turbiny

2.

W czasie rozruchu stosuję się stację redukcyjno-schładzającą

3.

Zasilanie rezerwowo rozruchowe

Notatki z kursu: Siłownie cieplne

Opracował Łukasz Wicha

Strona 18 z 27

Wyk ład 8-9

10 V 2010

I.

Zasadniczo nie powinno się projektować elektrowni jednoblokowych, dwa blok to minimum, natomiast optymalna górna

granica to 8-10 bloków. Największa elektrownia w Polsce jest 12 blokowa. Największa moc jednego bloku elektrowni nie

powinno przekraczać 10% mocy krajowego systemu energetycznego, w Polsce moc sytemu energetycznego wynosi ok. 36GW,

ponieważ w sytuacji awarii tak dużego bloku należy uzupełnić brak mocy jednostkami rezerwowymi, np. elektrowniami

szczytowo-pompowymi, dodatkowo tak duży blok o znaczącej mocy w systemie energetycznym może nadawać charakter sieci

energetycznej. W Polsce przewiduje się budowę elektrowni jądrowej dwublokowej po 1600MW mocy na każdy blok. Reaktory

jądrowe są mało dyspozycyjne, tzn. że pracują jako elektrowni podstawowe głównie z nominalną mocą.

II.

Korzyści wynikające z budowy dużych bloków energetycznych:

1.

Mniejsze zapotrzebowanie na miejsce

2.

Krótszy czas budowy całej elektrowni

3.

Mniejszy koszt budowy elektrowni

4.

Zmniejszenie personelu w elektrowni

5.

Wyższa sprawność

III.

Wady wynikające z budowy dużych bloków energetycznych:

1.

Wzrost awaryjności bloków prototypowych

2.

Konieczność utrzymywania większej rezerwy mocy

3.

Wydłużenie okresów remontowych

4.

Duża koncentracja mocy w elektrowni

IV.

Jak dobierać urządzenia związane z pracą dużych bloków:

1.

Jak największa sprawność turbozespołu w jak największym zakresie wydajności

2.

Turbozespół powinien się charakteryzować krótkim czasem uruchomienia i odstawienia

3.

Możliwość przeciążenia turbozespołu

4.

Względu ochrony środowiska (paleniska niskoemisyjne, stosowanie metod pierwotnych, stopniowanie

powietrza i paliwa, oxyfuel)

5.

Strumień pary kotła musi być optymalny dla turbozespołu

6.

Kocioł ma być wybrany dla wysokotemperaturowej regeneracji

V.

Podgrzewacze powietrza występujące w energetyce:

1.

Obrotowy podgrzewacz powietrza typu rekuperacyjnego, głównie w kotłach pyłowych (LUVO)

2.

Rurowe podgrzewacze powietrza stosowano kiedyś w kotłach fluidalnych ze względu na bardzo wysokie

ciśnienie powietrza jakie jest wymagane do uniesienia warstwy fluidalnej

3.

Płytowe podgrzewacze powietrza stosowane dawniej w kotłach pyłowych

Notatki z kursu: Siłownie cieplne

Opracował Łukasz Wicha

Strona 19 z 27

VI.

Rodzaje młynów przygotowujących paliwo do spalania ze względu na prędkość obrotową:

1.

Młyny szybkobieżne (wentylatorowe, bijakowe)

2.

Młyny średniobieżne (kulowo-misowe, misowo-rolkowe in. pierścieniowo-rolkowe)

3.

Młyny wolnobieżne (bębnowo-kulowe)

VII.

Podatność przemiałowa węgla określamy w skali Hardgrove’a, dzięki niej możemy dobrać odpowiedni typ młyna. W

krajowych kotłach rusztowych podstawowym węglem jest miał o granulacji poniżej 10mm. Zbyt duża granulacja zwiększa stratę

niecałkowitego spalania. Powietrze w kotłach rusztowych jest podawane od spodu rusztu przez wentylator podmuchowy z

nadciśnieniem. Największy strumień powietrza jest podawany naprzodzie rusztu. Balans, czyli wilgoć, popiół i żużel, ma chronić

ruszt przed spaleniem, węgle lekko spiekające się tworzą warstwę izolacyjną, co jest niepożądane z wzg. na stratę niecałkowitego

spalania. Dla kotłów rusztowych stosuje się kruszarki. W kotłach fluidalnych występuje bardzo silne zjawisko korozji.

Notatki z kursu: Siłownie cieplne

Opracował Łukasz Wicha

Strona 20 z 27

Wyk ład 10

17 V 2010

I.

Rodzaje stacji redukcyjno-schładzających:

1.

Stacje podstawowe (służą jako źródło zasilania odbiorników o krótkim czasie wykorzystania, np. szczytowy

wymiennik ciepła, stanowią też rezerwy dla upustów lub wylotów z turbin technologicznych)

2.

Stacje szybkodziałające (wykorzystane w przypadku awarii lub podczas rozruchu kotła)

II.

Rozprężacze to urządzenia służące do wydzielania pary z gorącej wody przez obniżenie ciśnienia znacznie poniżej

ciśnienia nasycenia odpowiadającego temperaturze wody rozprężanej. Odzysk ciepła zawartego w odsolinach i ograniczenie strat

czynnika są tym większe im większa jest liczba stopni rozprężania (spotykane są 1, 2, 3-stopniowe stacje). W elektrowniach

stosuje się rozprężanie wody z odpustów i odwodnień. Para odzyskiwana w rozprężaczach jest wykorzystywana najczęściej do

podgrzania skroplin w obiegu cieplnym. Odsolinami i odmulinami podgrzewamy wodę surową, która idzie na gospodarkę wodną

w elektrowni.

III.

Wyparki służą do uzupełniania strat w obiegu cieplnym. Para grzejna z upustów turbiny powoduje odparowanie wstępnie

zmiękczonej wody zasilającej wyparkę. Opary po skropleniu stanowią destylat uzupełniający straty obiegu cieplnego. Służą one

rozdzieleniu rozpuszczalnika od substancji poprzez wyparowanie rozpuszczalnika, co służy do zagęszczenia substancji.

IV.

Podział elektrociepłowni na grupy odbiorców:

1.

Miejskie (zaopatrują miasto w ciepło)

2.

Przemysłowe (zaopatrują zakłady w parę technologiczną, np. cukrownie)

3.

Okręgowe (zasilają zakłady w parę technologiczną i miasto w ciepłą wodę użytkową)

V.

Spotyka się rozpalanie kotłów plazmotronem zamiast palników rusztowych. Kotły fluidalne i pyłowe rozpalane są

głównie palniki mazutowymi, zaś kotły rusztowe rozpala się za pomocą rozpalonego węgla lub tak jak ognisko na poziomie

rusztu.

VI.

Sposoby dostawy paliwa do elektrowni:

1.

Transport kolejowy

2.

Transport samochodowy (dla małych elektrociepłowni przemysłowych)

3.

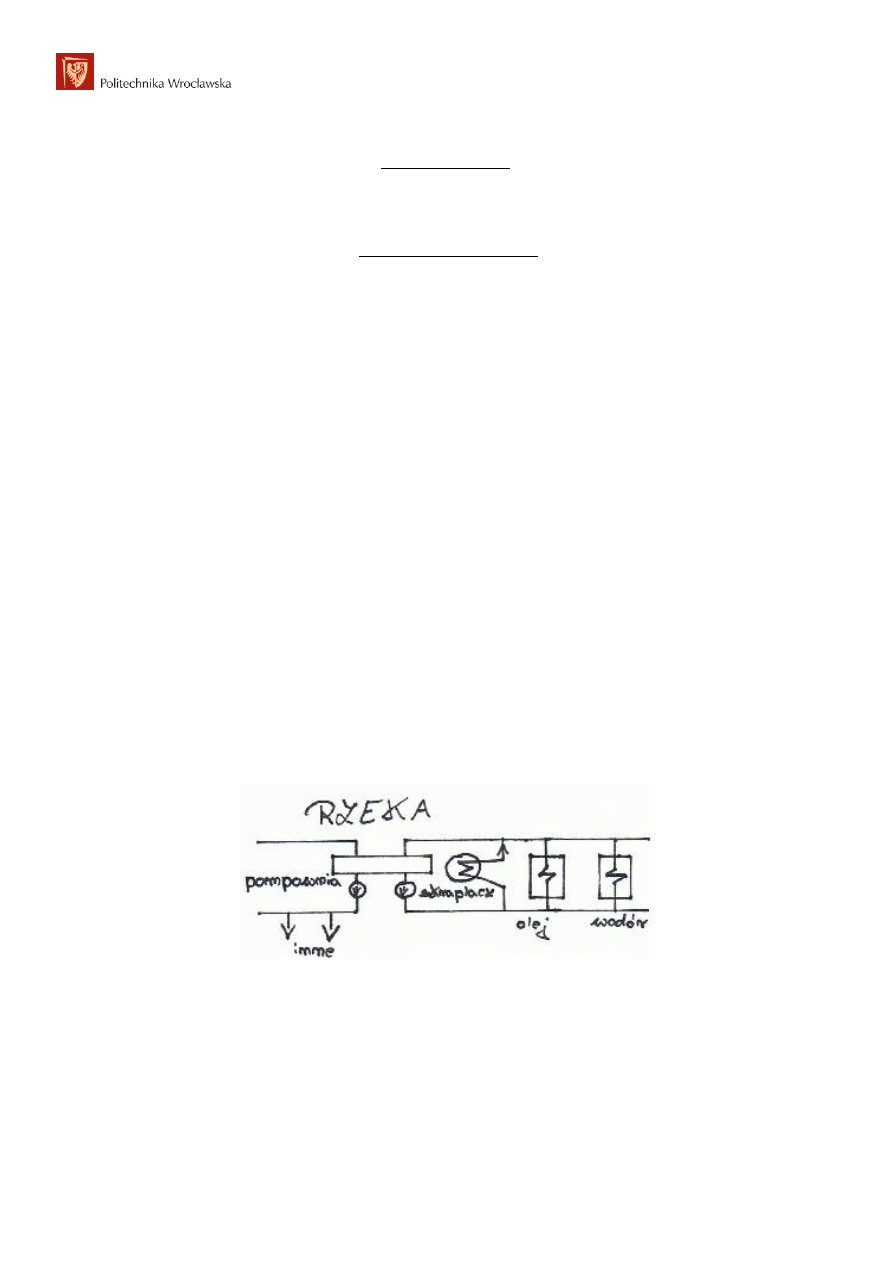

Transport barkowy (ewenement Wrocławia w skali krajowej)

Notatki z kursu: Siłownie cieplne

Opracował Łukasz Wicha

Strona 21 z 27

VII.

Urządzenia wchodzące w skład gospodarki paliwowej:

1.

Urządzenia do rozładowania wagonów-węglarek:

Wyładowarki

Wywrotnice wagonowe (czołowe i bocznikowe)

Wagon samowyładowczy

Suwnice chwytakowe (konieczność ręcznego wyładunku resztek węgla)

2.

Przenośniki taśmowe

3.

Plac składowy

4.

Zwałowarki

5.

Walce wibracyjne, zmniejszają objętość powietrza w składzie węgla

6.

Koparki czerpakowe

7.

Monitorowanie warstwy węgla na składowisku poprzez termoelementy lub kamery termowizyjne

8.

Galeria nawęglania

9.

Separacja elementów metalowych poprzez elektromagnesy nad przenośnikami i elementów drewniany poprzez

sita klatkowe

10.

Urządzenia do pomiaru ilości węgla poprzez wagi

Notatki z kursu: Siłownie cieplne

Opracował Łukasz Wicha

Strona 22 z 27

Wyk ład 11

24 V 2010

I.

Wyróżniamy dwie drogie transportu węgla brunatnego z kopalni do elektrowni, przez:

1.

Przenośniki taśmowe (elektrownia Bełchatów i Turów)

2.

Wydzieloną własną linię kolejową z wagonami samowyładowczymi

II.

Wielkość składowiska paliwa zależy od:

1.

Mocy siłowni

2.

Wartości opałowej

3.

Przewidywanej rezerwy

III.

Polskie doświadczenie wskazuje by ilość paliwa przy nominalna pracy elektrowni wystarczyła na:

1.

14-21 dni przy dowozie liniami PKP

2.

7 dni przy transporcie linia należącymi do kopalni lub elektrowni

3.

3 dni przy zaopatrywaniu z kopalni odkrywkowej

4.

Ok. 150 dni przy dowozie barkami

IV.

Wysokość zwałowiska w Polsce występuje od 8 do 12 metrów.

V.

Do jakich celów elektrowni potrzebują wodę na:

1.

Chłodzenie skraplacza (największy strumień wody chłodzącej)

2.

Chłodzenie oleju turbozespołu

3.

Chłodzenie wodoru lub powietrza chłodzącego generator

4.

Chłodzenie łożysk, wentylatorów, młynów

5.

Odżużlanie, odpylanie i odsiarczanie mokre

6.

Uzupełnianie obiegu wody kotłowej

7.

Uzupełnianie obiegu ciepłowniczego

8.

Cele socjalno-bytowe (utrzymanie czystości pracowników i zakładu)

9.

Cele przeciwpożarowe

VI.

Bilans cieplny skraplacza turbiny

VII.

Krotność chłodzenia (w Polsce 40-90, w Turowie 55)

Notatki z kursu: Siłownie cieplne

Opracował Łukasz Wicha

Strona 23 z 27

VIII.

Chłodzenie gazu w generatorze

IX.

Chłodzenie oleju w turbozespole

X.

Względne zużycie wody:

1.

Skraplanie pary

100%

2.

Chłodzenie wodoru lub powietrza

2,5-7%

3.

Hydrauliczny transport żużla i popiołu

2-6%

4.

Uzupełnianie strat wody kotłowej w elektrowni kondensacyjnej

0,05-0,1%

5.

Uzupełnianie strat wody kotłowej w elektrowni przemysłowej

0,1-8%

6.

Uzupełnianie strat w chłodnicy

1,5-2,5%

XI.

Straty wody w układzie chłodzenia skraplaczy: (lato/zima)

1.

Parowanie w chłodniach kominowych i basenach natryskowych

1,4 / 0,7

2.

Parowanie w zbiornikach chłodzących

0,9 / 0,4

3.

Unos z chłodni kominowej

0,5 / 0,5

4.

Unos z basenów rozpryskowych

1,5-2,5 / 1,5-2,5

5.

Odsalanie zamkniętego obiegu chłodzenia

1-3 / 1-3

XII.

Schemat ideowy przepływowo-otwartego układu chłodzenia

XIII.

Metody schłodzenia wody przed zrzuceniem jej do akwenów wodnych:

1.

Pływająca sekcja rozpryskowa

2.

Tarcza rozpryskowa

Notatki z kursu: Siłownie cieplne

Opracował Łukasz Wicha

Strona 24 z 27

XIV.

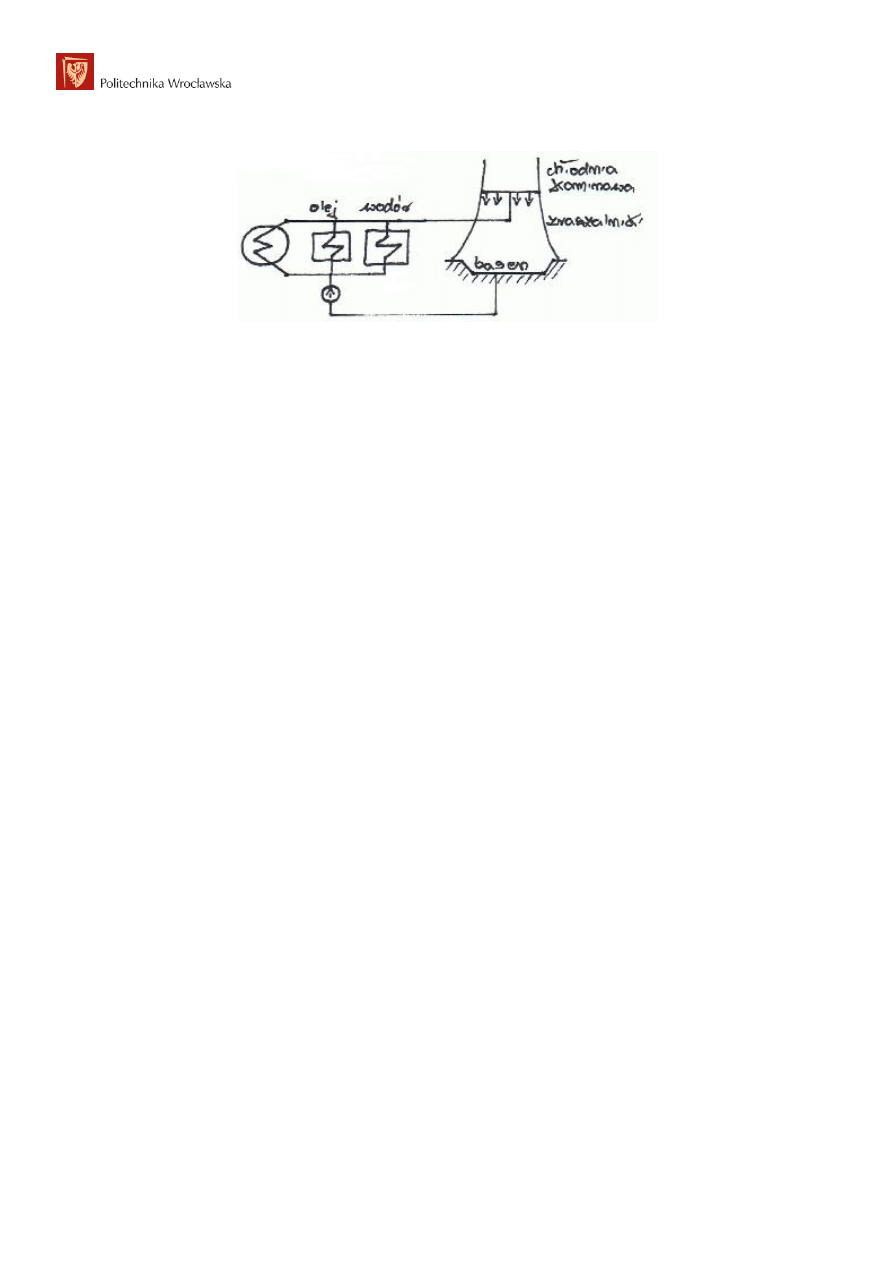

Schemat ideowy zamkniętego układu chłodzenia

XV.

Temperatury wody do chłodzenia skraplacza dla:

1.

Przepływu z wody rzecznej

9-12

2.

Chłodni kominowej

22-25

3.

Chłodni wentylatorowej 16-22

4.

Obiegu zbiornikowego

12-15

XVI.

Przy hydroodżużlaniu jest duży problem z odczynem wody chłodzącej, która w wyniku kontaktu z żużlem ma odczyn pH

silnie żrący, poprzez czynniki korektujące nadajemy wodzie ponownie odczyn obojętny. Hyroodżużlanie chroni przed pyleniem.

Notatki z kursu: Siłownie cieplne

Opracował Łukasz Wicha

Strona 25 z 27

Wyk ład 12

31 V 2010

I.

Elektrociepłowniach małej mocy odżużlanie odbywa się w ten sposób, że w kotłach rusztowych z rusztu przesypuje się

węgiel do leja żużlowego i poprzez układ odprowadzenia jest zakończony wanną żużlową. Układ pneumatyczny transportu jest

droższy od układy hydraulicznego.

II.

Bilans układu odpopielania i odżużlania

III.

Czym kierują się projektanci przy doborze układ odpopielania i odżużlania

1.

Składowisko mokre czy suche

2.

Lokalizacja składowiska

IV.

Kompozycja budynków głównych w elektrowni

1.

W Pątnowie linie przesyłowe energii elektrycznej przebiegają nad budynkiem maszynowni i kotłowni, ponieważ

w przeciwnym razie musiałyby być poprowadzone przez jezioro, z którego woda jest wykorzystywana do chłodzenia

skraplacza w tej elektrowni.

2.

Budynek główny w elektrowni na węgiel kamienny lub brunatny składa się zawsze z dwóch zasadniczych

części: kotłowni i maszynowni oraz z dwóch części pomocniczych, które czasami przybierają postać oddzielnych

budynków, są to odgazowywalnia i bunkrownia. Bunkrownia czasem zajmuje część przestrzeni pomiędzy kotłami

(wzdłuż budynku kotłowni). Odgazowywalnia zanika całkowicie, bo umieszcza się je na kotłowni lub maszynowni.

Podstawowym kryterium komponowania budynku głównego jest zachowanie naturalnego jednokierunkowego przepływu

strumienia energii (paliwa – para wodna – energia elektryczna)

3.

Czynniki wpływające na komponowanie budynku głównego:

Charakter elektrowni

Parametry pary, moc jednostkowa, układ kotłów i turbin

Konstrukcja urządzeń podstawowych

Paliwo

Klimat

Warunki terenowe

4.

Stosunkowo duże ceny pary pierwotnej i wtórnej narzucają konieczność stosowania jak najkrótszej drogi z kotła

do turbiny, nie mogą być one jednak zbyt krótkie z uwagi na kompresję cieplną.

5.

Rozstaw suwnicy limituje szerokość maszynowni, dlatego krótkie turbozespoły są usytuowane prostopadle do

kotłowni, dla dłuższych turbozespołów są one ustawione skośnie lub równolegle.

Notatki z kursu: Siłownie cieplne

Opracował Łukasz Wicha

Strona 26 z 27

6.

Rzędna głównego poziomu obsługi zależy od mocy turbozespołu

Moc 50MW – ok. 8m

Moc 120MW – ok. 9,5-10m

Moc 360MW – rzędna ok. 12m

7.

Skraplacze powinny być usadowione jak najniżej do lustra wody, która chłodzi skraplacze.

8.

Czynniki decydujące o lokalizacji elektrowni:

Odbiór energii elektrycznej

Transport paliwa

Źródła mocy

Teren, ochrona środowiska

9.

Plan zagospodarowania terenu pod elektrownię musi zajmować jak najmniej miejsca. Zapotrzebowanie terenu

pod lokalizację elektrowni na węgiel kamienny:

300MW – 35ha

500MW – 45ha

1200MW – 60ha

2400MW – 80ha

10.

Wielkość składowiska popiołu w zależności od mocy elektrowni:

300MW – 20ha

500MW – 35ha

1200MW – 80ha

2400MW – 160ha

Wysokość składowiska , czas eksploatacji

11.

Zapotrzebowanie na wodę w zależności od mocy elektrowni:

300MW –

500MW –

1200MW –

2400MW –

Notatki z kursu: Siłownie cieplne

Opracował Łukasz Wicha

Strona 27 z 27

12.

Czynniki wpływające na wielkość mocy rezerwowej:

Żądane prawdopodobieństwo ciągłości zasilania

Liczba turbozespołów w systemie

Wielkość turbozespołów, rozrzut mocy wokół średniej

Gwarancyjność urządzeń elektronicznych

Możliwość wymiany mocy z zagranicznymi systemami elektroenergetycznymi

13.

Pod pojęciem ochrony środowiska, ukrywają się następujące czynniki:

Emisja zanieczyszczeń

Hałas elektrowni

Wpływ odpadów paleniskowych na środowisko

Ścieki z elektrowni

Hałas wynikający z transportu paliwa, sorbentu itp.

Wyszukiwarka

Podobne podstrony:

Notatki z Siłowni cieplnych (wykład)

statystyka społeczna notatki ze wszystkich wykładów Błaszczak Przybycińska

TEKSTOLOGIA - zagadnienia, Filologia polska - studia (notatki, opracowania), zagadnienia i wykłady

Urządzenia nawigacyjne - Notatka do Kolokwium z wykładów, Akademia Morska, I semestr, urządzenia naw

Notatki na podstawie wykładów, Polityki sektorowe UE- Wykłady

Siłownie Cieplne wiedza niezbędna

Siłownie cieplne 10

Notatka prawo finansowe WYKŁAD

Siłownie i elektr.wykłady-mini, Akademia Morska Szczecin Nawigacja, uczelnia, AM, AM, nie kasować te

polityka regionalna notatki od Ani, Wyklady, Polityka regionalna

PROTOKOL POMIAROWY. sprawdzanie maszyn , Silownie cieplne

notatki z makro II + wykład 4, Makroekonomia II, Makroekonomia II - Malinowski

Notatki z Botaniki wszystkie wyklady, Dokumenty zootechnika Isem

Notatki na 1 kolokwium- wykłady + prelekcje, Studia, Stomatologia Łódź, Rok III, Immunologia, Immuno

Mikro i Makro Ekonomia - notatki wspólne dla wykładów i ćwiczeń, Studia, ekonomia

WARSZTAT JĘZYKOWY DZIENNIKARZA - wykłady, Filologia polska - studia (notatki, opracowania), zagadnie

więcej podobnych podstron