1

Politechnika Świętokrzyska

Wydział Mechatroniki i Budowy Maszyn

Laboratorium Silników Cieplnych

1

Dr inż. Piotr Łagowski

2

Rozwój

algorytmów

diagnostycznych

wywodzi

się

od

pierwszych systemów diagnostyki pokładowej nazwanych OBD I

(ang. - On Board Diagnosis). Wprowadzony po raz pierwszy w 1984 w

USA.

W systemie tym istnieją nastepujące procedury sprawdzające:

poziom sygnałów elektrycznych pochodzących od czujników

pokładowych,

wartości parametrów programu sterowania,

poziom sygnałów elektrycznych układów wykonawczych.

Przeprowadzana jest również autokontrola kodu programu

sterującego (polegająca na zliczaniu sumy bajtów wchodzących w skład

pamięci stałej sterownika). System alarmuje kierowcę samochodu o

wystąpieniu pogorszenia się stanu technicznego pewnych elementów

systemu sterowania.

Kryteria określające próg wystąpienia rejestracji błędu każdego z

elementów ustala na takim poziomie, że jego przekroczenie rejestrowane

jest

w

systemie

samodiagnostyki

jako

błąd w postaci kodu

diagnostycznego. Wykrycie błędu sygnalizowane jest poprzez zapalenie

się lampki ostrzegawczej, znajdującej się na kokpicie kierowcy.

3

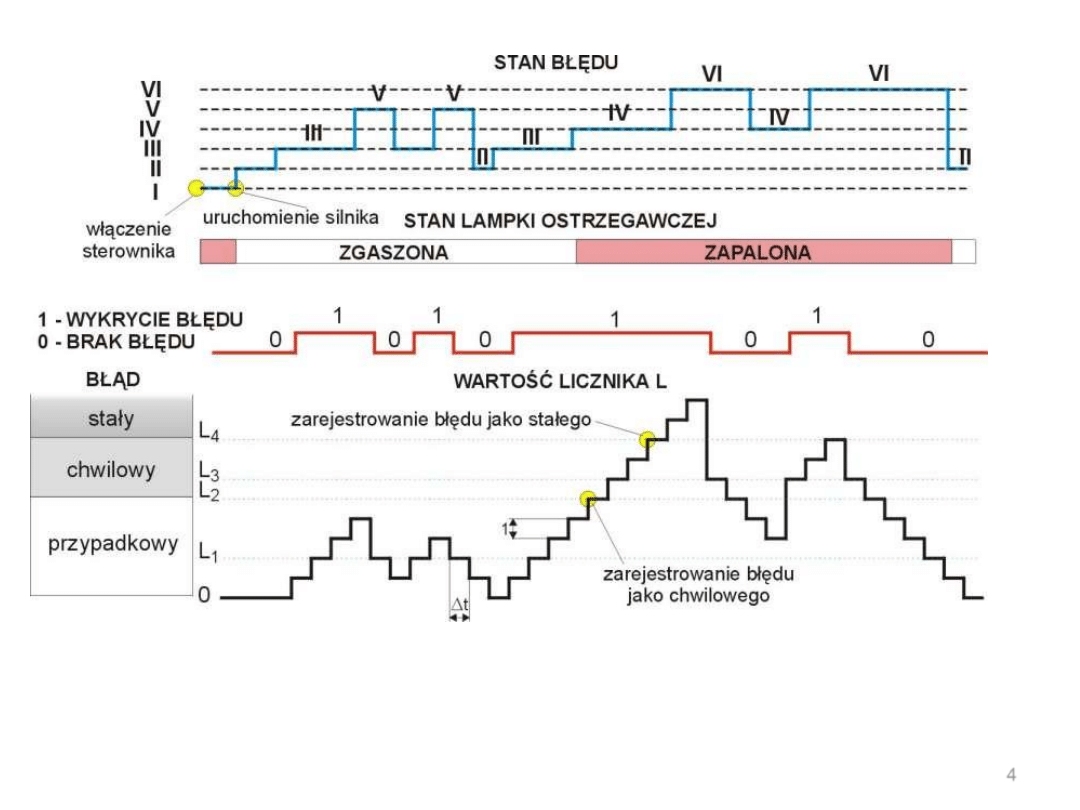

Aby uniknąć przypadkowych alarmów wprowadzono algorytm

kwalifikacji zauważonego błędu jako błąd przypadkowy, chwilowy lub

stały.

Ustalono sześć stanów błędu (od I do VI) oraz cztery poziomy

licznika wystąpienia błędu L (L1, L2, L3, L4).

Licznik L jest zwiększany lub zmniejszany o 1 w odstępach czasu

t w zależności od tego, czy wykryto błąd.

Po przekroczeniu wartości L2 uważany jest za błąd chwilowy, po

przekroczeniu wartości L4 za błąd stały.

Stan błędu przyjmuje wówczas stany odpowiednio III i IV.

Lampka kontrolna zapalana jest dopiero po zakwalifikowaniu błędu

jako stały, jest on wówczas zapisywany w pamięci sterownika.

Ponieważ przed rozruchem program sterujący nie jest w stanie

wykryć błędu, dla bezpieczeństwa lampka ostrzegawcza jest włączona,

stan błędu przyjmuje stan I. Po udanym uruchomieniu silnika lampka

gaśnie, licznik L przyjmuje 0, stan błędu ustalany jest jako II.

4

Rys.1. Przebieg czasowy kwalifikacji błędu jako przypadkowego, chwilowego lub

stałego w oparciu o wartość licznika wystąpień błędu L

Wykrycie błędu powoduje przyjęcie stanu błędu III.

Wzrost wartości licznika skutkuje podwyższaniem klasy błędu. W

celu eliminowania przypadkowości wprowadzono dwie wartości

pośrednie licznika L

1

i L

3

, które są przypisywane w chwilach, gdy

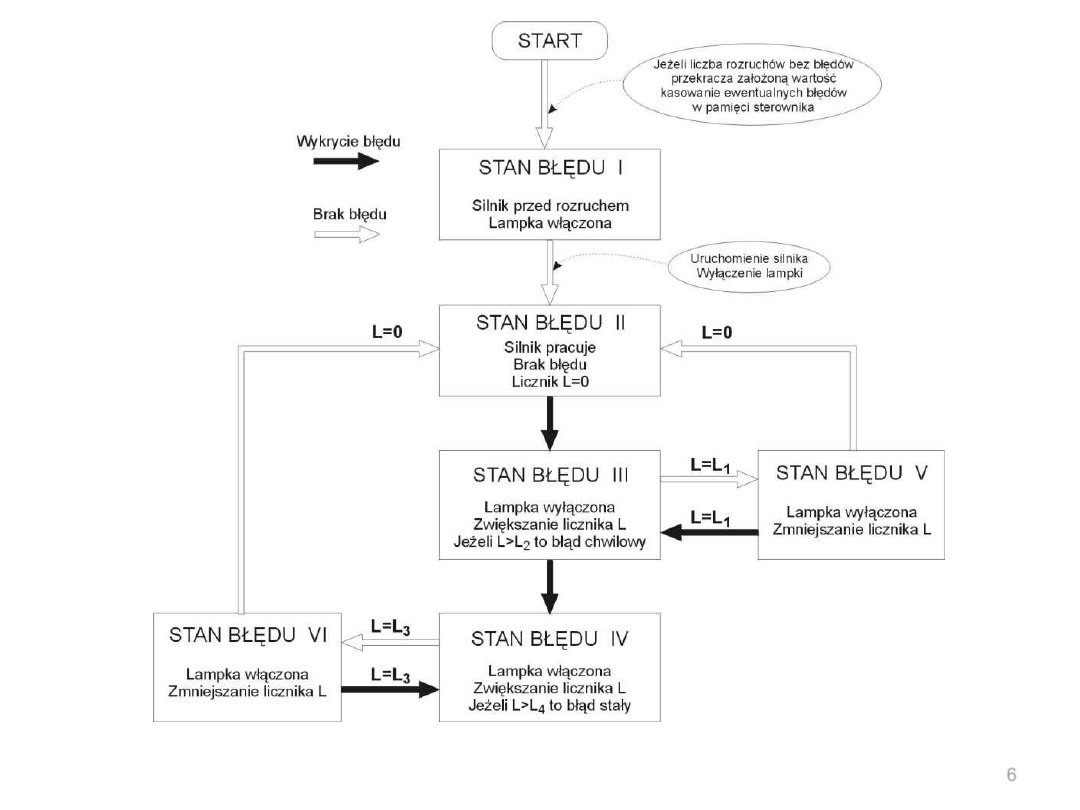

następuje zmiana wyniku poszukiwania błędu. Schemat przejścia

pomiędzy stanami wykrycia błędu przedstawia rys.2.

5

6

Rys.2. Schemat przejścia pomiędzy stanami wykrycia błędu

7

System samodiagnostyczny – OBD II

Celem tego systemu jest stworzenie efektywnych, uniwersalnych metod

monitorowania

elektronicznego

układu

sterowania

silnikiem

oraz

elektronicznego układu kontroli emisji spalin.

Główną uwagę zwrócono na niebezpieczeństwo wzrostu emisji toksycznych

składników spalin. W tym celu analizuje się poprawność spalania w

kolejnych cyklach silnikowych (wykrywanie tzw. wypadania zapłonów) czy

też sprawność działania katalizatora.

Najważniejszymi kontrolowanymi procesami, układami i elementami

układów są te, których nieprawidłowy przebieg (odnośnie procesów) lub

uszkodzenia powodują największy wzrost emisji składników toksycznych

spalin oraz mogą stać się przyczyną uszkodzeń innych elementów układów.

Są to:

procesy spalania w komorach spalania poszczególnych cylindrów

czujniki zawartości tlenu w spalinach (sondy lambda)

konwerter katalityczny

układ pochłaniania oparów paliwa ze zbiornika pojazdu

8

Układy OBD II/E-OBD nadzorują również pracę układów i

elementów układów, o których wiadomo, że ich nieprawidłowe

działanie spowoduje wzrost emisji składników toksycznych spalin.

Są to:

układ zasilania paliwem

układ recyrkulacji spalin (EGR -Exhaust Gas Recirculation)

układ dotłaczania dodatkowego powietrza (AI - Air Injection)

termostat układu chłodzenia silnika - kontrolowany od 2000 r.,

tylko przez układy standardu OBD II

układ sterujący przepływem oparów ze skrzyni korbowej do

kolektora dolotowego

9

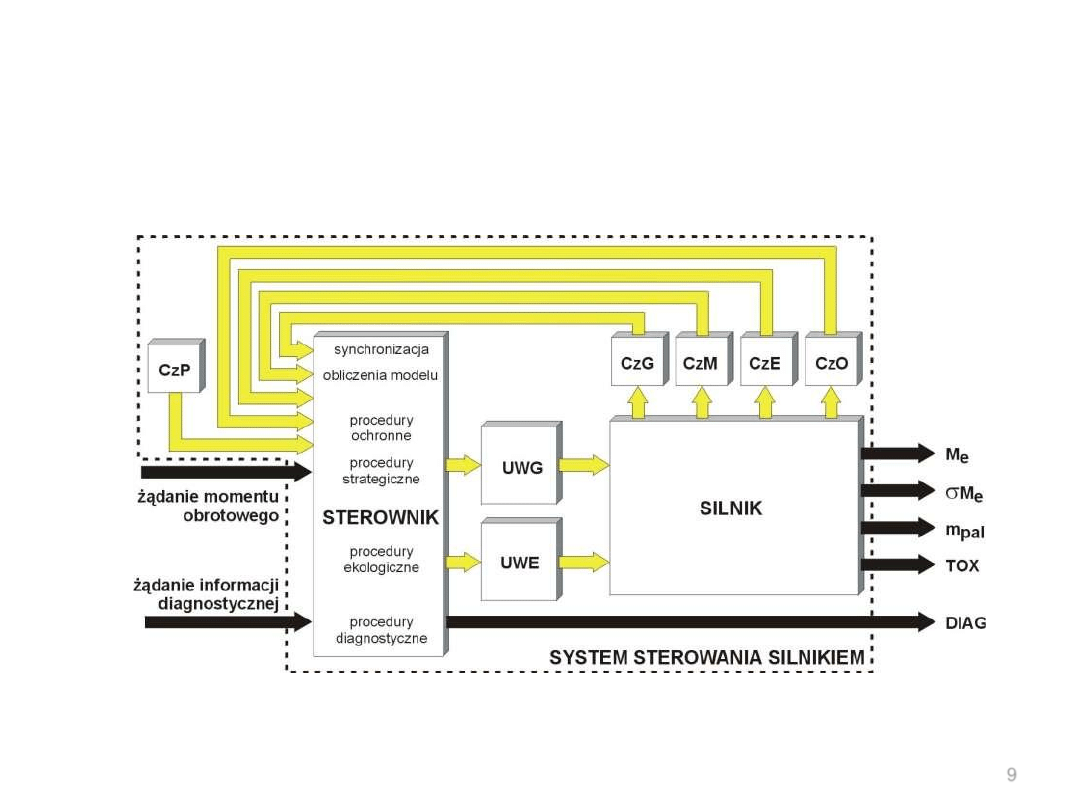

Zapewnienie niezawodnej pracy silnika oznacza również, że elektroniczny moduł

sterujący powinien, oprócz swoich podstawowych funkcji sterujących, mieć

możliwość przesyłania wyników przeprowadzonej kontroli do zewnętrznego

urządzenia diagnostycznego (rys.3). Praktycznie każdy produkowany obecnie

system sterowania silnikiem wyposażony jest w specjalny interfejs służący do

komunikacji z wyspecjalizowanymi urządzeniami diagnostycznymi.

Rys.3. Schemat zadań algorytmu sterującego silnikiem z dodaniem zadań

autodiagnostyki i ochrony silnika

Wyszukiwarka

Podobne podstrony:

FIZLAB, SPR B12, Tabela do sprawozdań

b12 (2)

B12

B12 Funkcjonalno systemów?S

b12

Leczenie choroby Alzheimera witaminą B12

B12, kulturystyka, Teksty

Witamina B12 (Cyjanokobalamina), Witaminy

witaminy, Witamina B12, Witamina B12

B12 ( Transport )

B12 Funkcjonalno systemów DCS

wit B12 plaga awitaminozy

food B12

więcej podobnych podstron