1

Podstawy automatyzacji

Podstawy automatyzacji

Kurs ARM 009041W

Kurs ARM 009041W

dr in

dr in

. Zbigniew Smalec, pok. 3.19 B

. Zbigniew Smalec, pok. 3.19 B

-

-

4

4

Kierunek studiów: ZIP - stacjonarne

I-stopie , III rok, sem. 6-letni

Rok akad. 2011/12

Politechnika Wrocławska

W y d z i a ł M e c h a n i c z n y

Instytut Technologii Maszyn i Automatyzacji

Wrocław, 2012

Cz

Cz

4

4 (1 – 62)

Rodzaje robot

Rodzaje robot

ó

ó

w:

w:

1.

1.

Roboty przemys

Roboty przemys

ł

ł

owe

owe – do zastosowa w procesach wytwórczych, monta u, pracach

manipulacyjnych, transportowych itp. w przemy le.

2.

2.

Roboty serwisowe

Roboty serwisowe – s dalszym rozwini ciem robotów przemysłowych, a ze wzgl du

na ich lepsze własno ci motoryczne i kognitywne maj one szerszy zakres zastosowa

ni roboty przemys

ł

owe.

3.

3.

Roboty terenowe

Roboty terenowe – maj przede wszystkim zdolno

autonomicznego orientowania si

i poruszania w nieznanym otoczeniu i s one stosowane w niebezpiecznych lub trudno

dost pnych rodowiskach.

Rys historyczny rozwoju robot

Rys historyczny rozwoju robot

ó

ó

w

w

–

–

generacje:

generacje:

Generacja 1

Generacja 1 (1975 r.) – najazd na stałe punkty, brak sensorów, proste zadania (

P

ick and

P

lace), wymagana jest dokładna znajomo

otoczenia robota.

Generacja 2

Generacja 2 (od 1980r.) – wyst puj ró ne metody realizacji ruchów, zastosowanie

komputera steruj cego, ka dorazowo w

ł

asny proces dla ka dej osi, robot

mo e by programowany za pomoc j zyka programowania wy szego

poziomu, a funkcje sensorów s wbudowane w j zyk.

Generacja 3

Generacja 3 (w przyszło ci) - przewidziana jest wielosensoryczno , przebiegi adaptacyjne

dzi ki metodom sztucznej inteligencji, programowanie zorientowane

zadaniowo i

implicite, a tak e roboty mobilne i autonomiczne.

Definicja robota:

Definicja robota:

Robot jest swobodnie programowaln maszyn manipulacyjn .

Roboty przemysłowe - podstawy

2

Generacje robotów

0. generacja

0. generacja

–

–

mechanizmy:

mechanizmy:

Zapami tanie ci gu ruchów (przestrzennie, czasowo) w konstrukcji mechanicznej (np. sprz enia

nap dów), kartach dziurkowanych i walcach z kołkami,

Lalki mechaniczne, mechanizmy.

1. generacja

1. generacja

–

–

programowalne manipulatory/ maszyny, 1960

programowalne manipulatory/ maszyny, 1960

–

–

1975 r.:

1975 r.:

Mała moc obliczeniowa, wzmocnienie siły ci gu ruchów,

Tylko stałe punkty zatrzymania (programowanie PTP – od punktu do punktu),

Brak zdolno ci sensorycznych (tylko działania

Pick-and-Place

).

2. generacja

2. generacja

–

–

roboty adaptacyjne, automatyzacja, 1976

roboty adaptacyjne, automatyzacja, 1976

–

–

1982 r.

1982 r.

Wiele sensorów (np. kamery),

Dopasowywanie do otoczenia,

Własne j zyki programowania (np. VAL),

Mała inteligencja robotów (adaptacyjna realizacja zada ).

3. generacja

3. generacja

–

–

autonomia, integracja, od 1983 r.:

autonomia, integracja, od 1983 r.:

Du a moc obliczeniowa (systemy wieloprocesorowe),

Programowanie zorientowane na zadania,

Wymaganie (maszynowej) autonomii, integracja funkcji sterowniczych w robocie.

4. generacja

4. generacja

–

–

humanoid

humanoid

, rozwi zania sztucznej inteligencji AI (ang.

, rozwi zania sztucznej inteligencji AI (ang.

Artificial Intelligence

Artificial Intelligence

):

):

Wysoka elastyczno w odniesieniu do otoczenia i zada ,

Zdolno uczenia i dopasowywania,

Samorefleksja,

Emocje.

1.

1.

Robot sekwencyjny:

Robot sekwencyjny:

- wyposa ony w sekwencyjny (wykonuj cy kolejno zaprogramowane ruchy

i czynno ci) układ sterowania.

2. Robot realizuj

2. Robot realizuj

cy zadane trajektorie

cy zadane trajektorie

:

:

- realizuje ustalon procedur sterowanych ruchów według instrukcji

programowych.

3. Robot adaptacyjny

3. Robot adaptacyjny

:

:

- ma sensoryczny, adaptacyjny, b d ucz cy si układ sterowania,

- typowym przykładem jest tutaj robot wyposa ony w czujniki wizyjne, przez

co jest mo liwa korekta ruchów podczas pobierania elementów, monta u

lub spawania łukowego.

4.

4.

Teleoperator

Teleoperator

:

:

- ze sterowaniem zdalnym, realizowanym przez operatora lub komputer,

- jego funkcje s zwi zane z przenoszeniem na odległo

funkcji

motorycznych i sensorycznych operatora,

- z tej klasy wył cza si manipulatory o poł czeniach mechanicznych.

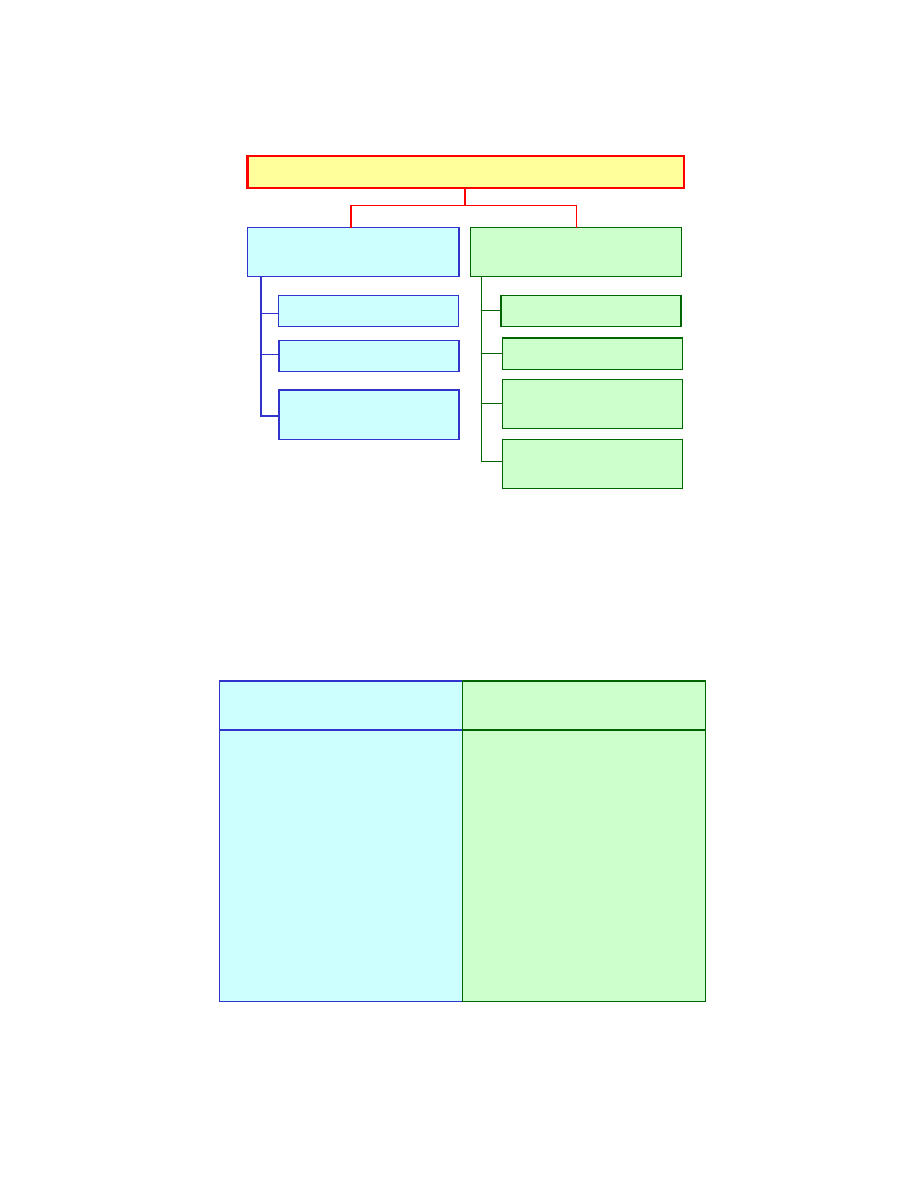

Klasyfikacja robotów ze wzgl du na sterowanie

3

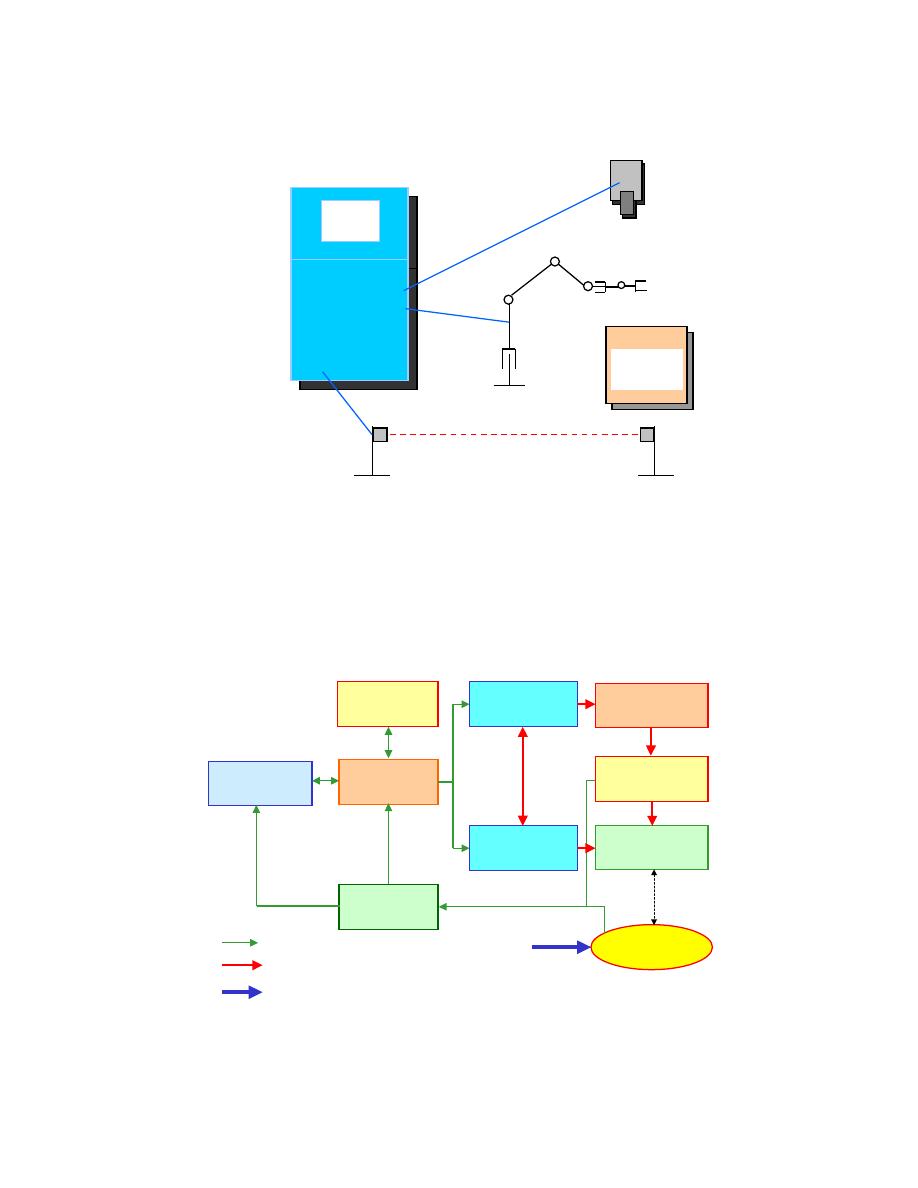

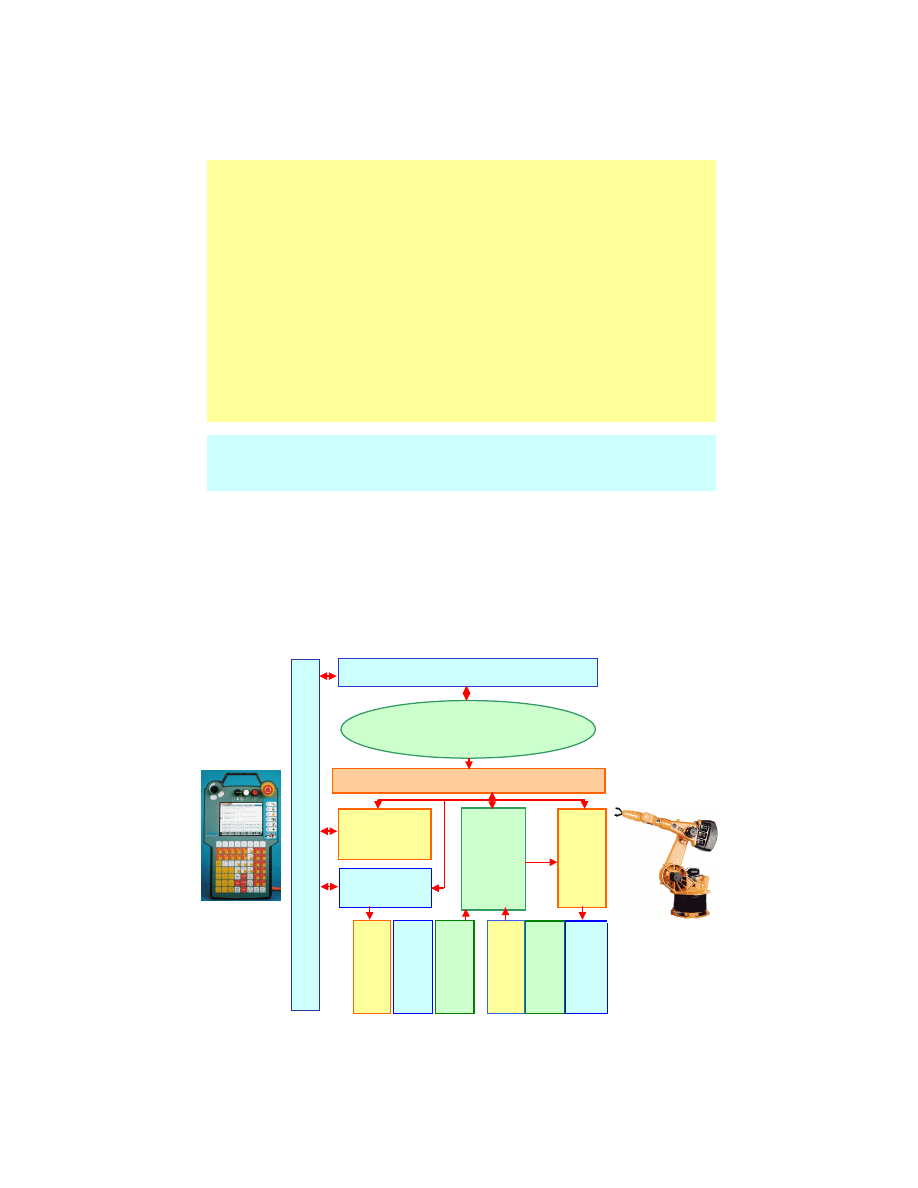

Układ

Układ

sterowania

sterowania

RC

RC

Zasilanie

Zasilanie

Układ zabezpiecze

Układ zabezpiecze

(np. bariera wietlna)

(np. bariera wietlna)

Urz dzenia

Urz dzenia

peryferyjne

peryferyjne

Efektor

Efektor

Manipulato

Manipulator

Sensory

Sensory

Składniki robotów przemysłowych

Struktura funkcjonalna robota

Planowanie

Planowanie

toru

toru

Człon

Człon

nastawiaj cy

nastawiaj cy

Nap d

Nap d

Sterowanie

Sterowanie

robota

robota

Układy

Układy

pomiarowe

pomiarowe

Człon

Człon

nastawiaj cy

nastawiaj cy

Przetwarzanie

Przetwarzanie

ruchu

ruchu

Narz dzie

Narz dzie

Obiekt

Obiekt

Programator

Programator

Informacja

Energia

Materiał

Otoczenie

Otoczenie

4

Sensory

Układy

pomiaru

poło enia

Wej cia

cyfrowe

Układ

kinematyczny

(przeguby i człony)

Chwytaki/

narz dzia

Nap dy/

elementy

wykonawcze

Wyj cia

cyfrowe

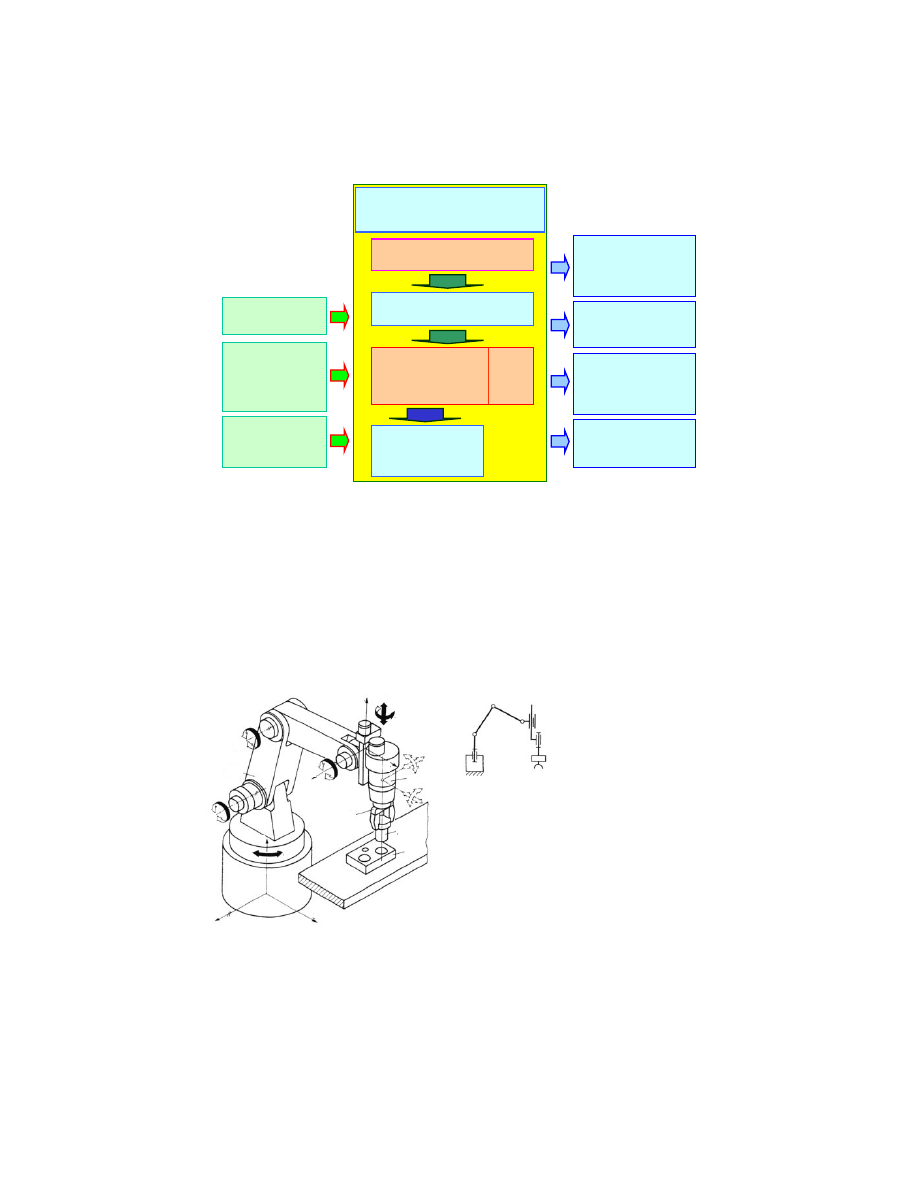

Układ sterowania RC robota

Układ sterowania RC robota

Program aplikacyjny

Interpreter

Warto ci zadane/

Transformacje

współrz dnych

Regulacja

poło enia

PLC

PLC

Składniki robotów przemysłowych

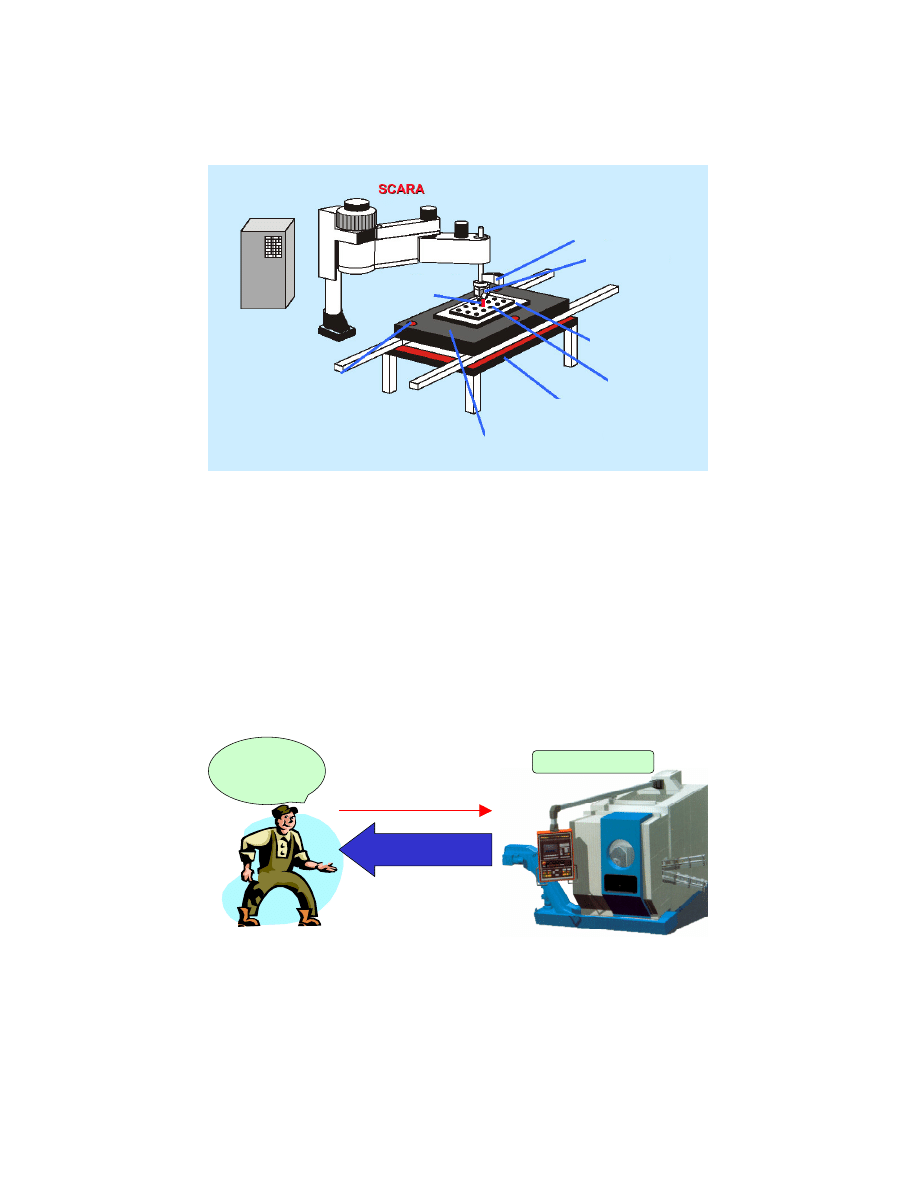

Konfiguracje robotów (rodzaje układów kinematycznych)

Mo liwe konfiguracje cz ci

Mo liwe konfiguracje cz ci

mechanicznej robotów

mechanicznej robotów

przemysłowych:

przemysłowych:

Układ współrz dnych prostok tnych

(Kartezja ski),

Układ współrz dnych cylindrycznych,

Układ współrz dnych sferycznych,

Konfiguracja z przegubami,

Konfiguracja SCARA (ang.

Selective

Compliance Assembly Robot ).

x

y

z

C

A

1

GF

A

2

w

W

P

u

D

G

v

F

2

1

5

Zadania układu sterowania RC:

Zadania układu sterowania RC:

sterowanie realizacj przemieszcze robota,

oddziaływanie na składniki procesu w systemie,

oddziaływanie na składniki transportu i dostarczania,

sterowanie funkcji chwytaka,

przyjmowanie i ocena sygnałów z sensorów,

przyjmowanie i ocena informacji procesowych dla oddziaływania na

proces,

funkcje diagnostyczne do rozpoznawania bł dów robota i procesu,

wspomaganie obsługuj cego,

wspomaganie programisty przy przygotowywaniu zada automatyzacji.

Zadania układu sterowania RC robota

Aby wykona wszystkie te zadania układ sterowania robota, oprócz jednostki o

du ej mocy obliczeniowej, wymaga urz dze peryferyjnych do procesu i do

obsługi.

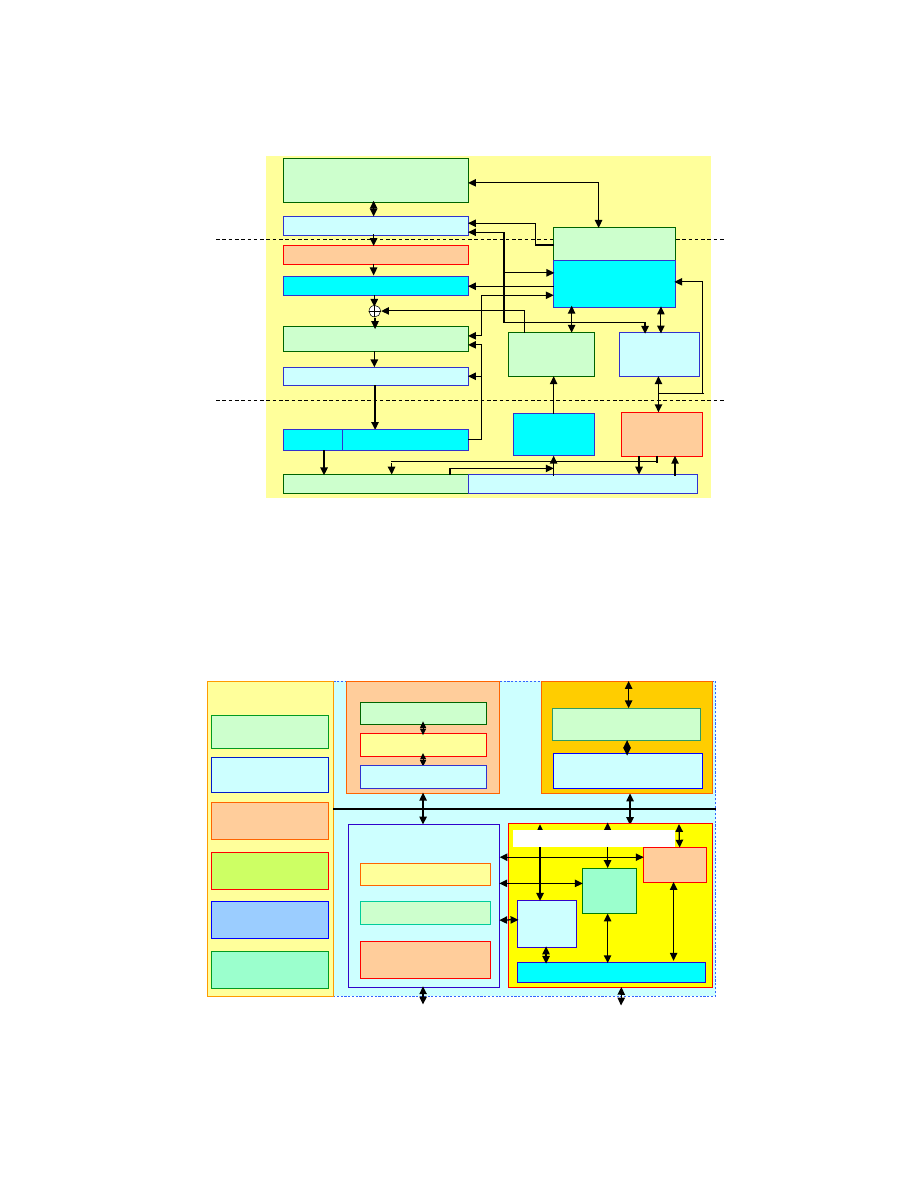

Składniki układu sterowania RC robota przemysłowego

Moduł komunikacyjny

Programy aplikacyjne,

instrukcje sterowania,

dane

Sterowanie sekwencyjne, interpreter

Sterowanie

ruchami/

Interpolator

Regulator

osi

P

rz

et

w

ar

za

ni

e

da

ny

ch

z

se

ns

or

ów

S

te

ro

w

an

ie

dz

ia

ła

ni

am

i

O

bs

łu

ga

i

pr

og

ra

m

ow

an

ie

N

ap

dy

U

kł

ad

ki

ne

m

at

yc

zn

y

U

kł

ad

p

om

ia

ru

po

ło

en

ia

S

en

so

ry

E

fe

kt

or

y

te

ch

no

lo

gi

cz

ne

E

le

m

en

ty

na

st

aw

ia

j

ce

6

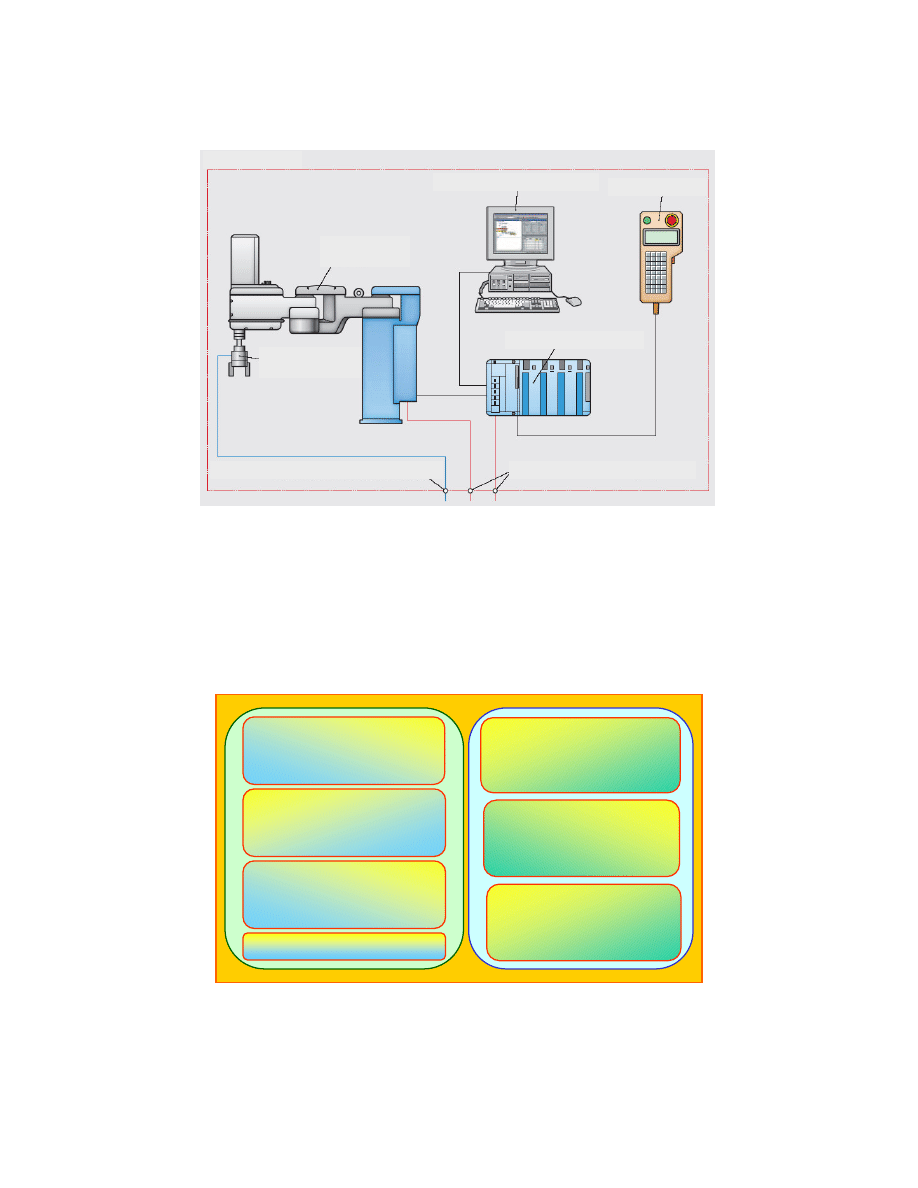

System robota przemysłowego

Granica systemu

PC do programowania robota

Panel do uczenia

Układ sterowania robota

Robot (cz

manipulacyjna)

Przył cza do zasilania spr onym powietrzem

Przył cza do zasilania elektrycznego

Chwytak nap dzany

pneumatycznie

Sterowanie ruchami do

punktów lub po torze

Synchronizacja przebiegów

ruchu z zewn trznymi

działaniami

Przejmowanie danych z

sensorów i przetwarzanie

wyników w wymagane reakcje

Nadzorowanie ruchów

Sterowanie logiczne

urz dze zewn trznych

Programowanie, korekcja

i testowanie programów

Komunikacja

Podstawowe zadania układów sterowania robotów

przemysłowych

7

Moduł komunikacyjny:

Moduł komunikacyjny:

tryb DNC (

Distributet (Direct)/Numerical Control): ładowanie programów aplikacyjnych do układu

sterowania robota oraz wymiana danych stanu i meldunków z nadrz dnymi układami sterowania,

wymiana danych z innymi układami sterowania, np. komputerem gniazda lub komputerem nadrz dnym.

Sterowanie sekwencyjne (interpreter):

Sterowanie sekwencyjne (interpreter):

czytanie instrukcji programu aplikacyjnego, dekodowanie ich i wywoływanie odpowiednich funkcji,

organizowanie przetwarzania programu aplikacyjnego z instrukcjami ruchu, efektora, sensorów, realizacj

programu, arytmetyk i technologi ,

kod programu aplikacyjnego jest tworzony najcz ciej za pomoc kompilatora. Uniwersalny kod IRDATA

jest stosowany do transmisji programów do układów RC ró nych producentów.

Sterowanie ruchami:

Sterowanie ruchami:

generowanie na podstawie programu i danych aplikacyjnych zadanych wielko ci przebiegów ruchu dla

regulatorów osi,

sterowanie uczestnicz cych w tych ruchach urz dze manipulacyjnych, np. robota, stołu obrotowego lub

dodatkowych osi.

Regulatory osi:

Regulatory osi:

realizacja ruchów osi robota zgodnie z warto ciami zadanych przemieszcze ,

obliczanie specyficznych dla osi punktów po rednich (interpolacja dokładna),

przetwarzanie warto ci przemieszcze k towych lub liniowych w pr dy, napi cia lub ruchy silników,

najazdy na pozycje osi s nadzorowane i regulowane na podstawie meldunków pozycji rzeczywistych

otrzymywanych z układów pomiarowych drogi lub k ta.

Funkcje układów sterowania robotów przemysłowych

Funkcje układów sterowania robotów przemysłowych c.d.

Sterowanie akcjami:

Sterowanie akcjami:

wykonywanie rozkazów (zwi zanych z drog lub zał czaniem/wył czaniem) programu aplikacyjnego, np.

dla chwytania manipulowanych obiektów lub sterowania urz dze peryferyjnych,

wi zanie ze sob , zgodnie z rozkazami działa wewn trznych i zewn trznych, sygnałów procesowych,

np. stan ruchu, wył czniki kra cowe, bariery wietlne lub sprz enia zwrotne z innych układów

sterowania,

tworzenie sygnałów steruj cych dla dwustanowych (binarnych) członów wykonawczych, takich jak

wył czniki bezpiecze stwa, proste nap dy lub zawory.

Obsługa:

Obsługa:

wspomaganie takich funkcji jak wybór trybu pracy, wprowadzanie parametrów roboczych, start/stop

programu i ładowanie/zapami tywanie programu,

zarz dzanie trybami pracy układu sterowania robota (ustawianie, test, praca automatyczna).

Programowanie:

Programowanie:

tworzenie, piel gnacja i zarz dzanie programami,

potrzebne do tworzenia programów moduły funkcyjne takie jak: edytor, debugger i kompilator mog by

cz ci układu sterowania lub te by umieszczone w komputerach.

Przetwarzanie danych z sensorów:

Przetwarzanie danych z sensorów:

przetwarzanie danych z sensorów robota i sensorów zewn trznych,

cz sto dla skrócenia czasu reakcji odpowiednie dane z czujników poziomu regulacji osi s dostarczane

bezpo rednio np. do układu sensorycznego siły/momentu.

8

Przepływ informacji w układzie RC

Obsługa, programowanie oraz

wprowadzanie i wyprowadzanie

danych steruj cych

Zapami tywanie rozkazów i danych

Przygotowanie interpolacji

Nastawianie poło enia

Transformacja współrz dnych

Interpolacja

Nap d

Przetwarzanie

danych z

sensorów

Działania

logiczne, I/O,

technologia

Tryby pracy

Interpreter

(kompilator)

Sensory

Dajniki

członów

nastawiaj cych

Układ mechaniczny robota

Układ mechaniczny robota

Urz dzenia peryferyjne

Urz dzenia peryferyjne

Układ pomiaru drogi

Poziom

Poziom

wprowadzania

wprowadzania

–

–

wyprowadzania

wyprowadzania

oraz pami ci

oraz pami ci

Poziom

Poziom

przetwarzania

przetwarzania

Poziom

Poziom

wej /wyj

wej /wyj

procesu

procesu

Model odniesienia oprogramowania układu RC

U ytkownik

U ytkownik

System operacyjny

System operacyjny

System plików

Komunikacja

task’ów

Sterowanie

task’ami

Zarz dzanie

pami ci

Sterowniki

urz dze (

driver’s

)

Mechanizmy

sieci

Edytor

Kompilator

System programowania

System programowania

Sterowanie ruchem

Sterowanie ruchem

Planowanie

Sterowanie

sewonap dami

Kondyc.

manipul.

PLC

PLC

Dane z

sensorów

Cykliczne I/O

Czujniki, elementy wykonawcze

Czujniki, elementy wykonawcze

Interpolacja

Interpreter

Sterowanie technologiczne

Sterowanie technologiczne

Warstwa obsługi

System menu

Manipulowanie

rozkazami

Robot, osie zewn trzne

Robot, osie zewn trzne

Interfejs u ytkownika

Interfejs u ytkownika

9

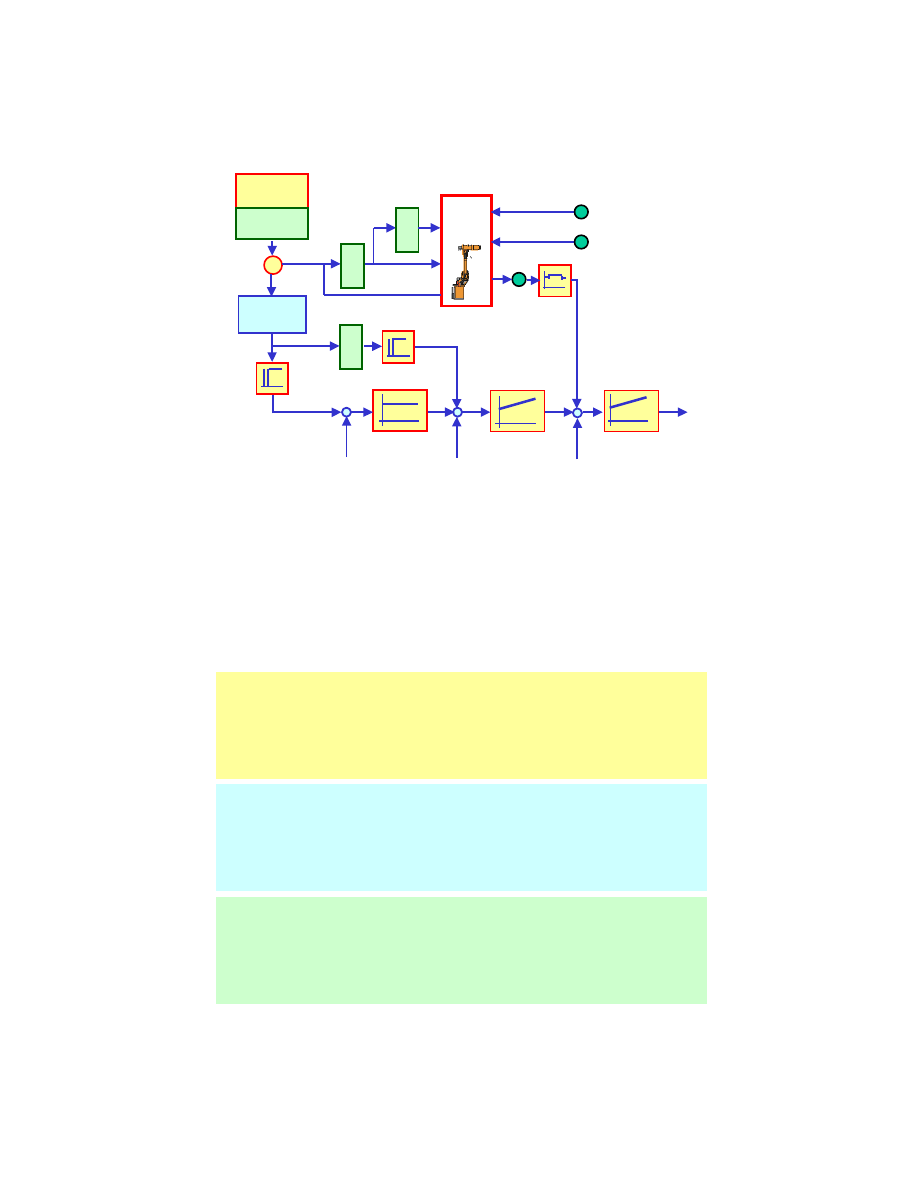

Interpolator

Transformacja

współrz dnych

Interpolacja

dokładna

+

Pozycja

d

--

dt

d

--

dt

Modell

(odwróco-

ny)

Dane robota

Dane o obci eniu

Moment zadany

d

--

dt

Regulator

poło enia

Regulator

pr dko ci

Regulator

pr du

+

+

+

+

+

-

-

-

I3

I3

I4

I4

I1

I1

I2

Układ regulacji nap dów robota przemysłowego oparty

na modelu

Tryby pracy robota przemysłowego

Tryb ustawiania:

Tryb ustawiania:

Tryb ustawiania słu y do programowania i realizowania przemieszcze

robota za pomoc r cznie wprowadzanych rozkazów. Przemieszczenia

te s konieczne podczas programowania jak równie w przypadku

wyst pienia zakłócenia pracy do wycofania robota.

Tryb testowy:

Tryb testowy:

W pracy testowej programy wzgl dnie cz ci programu mog by

automatycznie wykonywane w sposób krokowy lub podobny. W ró nych

układach sterowania RC wyst puj dodatkowe rodzaje pracy testowej,

np. bez uaktywniania wyj do urz dze peryferyjnych.

Tryb automatyczny:

Tryb automatyczny:

Tryb automatyczny w RC jest stosowany tylko przy wykorzystywaniu

robota w procesie produkcyjnym. Programy s wykonywane z

oryginaln szybko ci i z wszystkimi funkcjami. Praca automatyczna

wymaga zamkni cia zabezpiecze gniazda zrobotyzowanego.

10

Interpolacja ci gła

Interpolacja kołowa

Rodzaje interpolacji

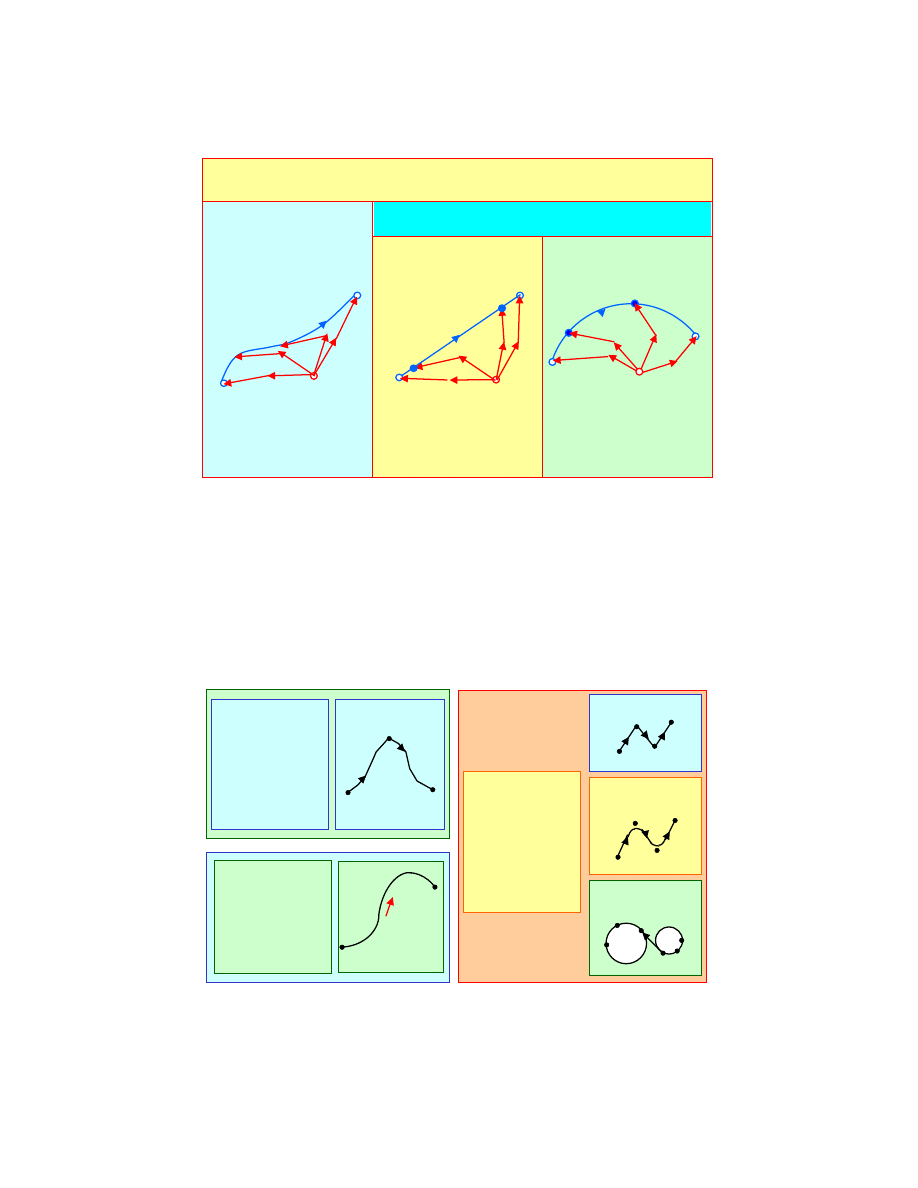

Rodzaje interpolacji

Interpolacja PTP od

punktu do punktu

P

1

P

2

Interpolacja liniowa

P

1

P

2

P

1

P

2

Rodzaje interpolacji w układach sterowania RC robotów

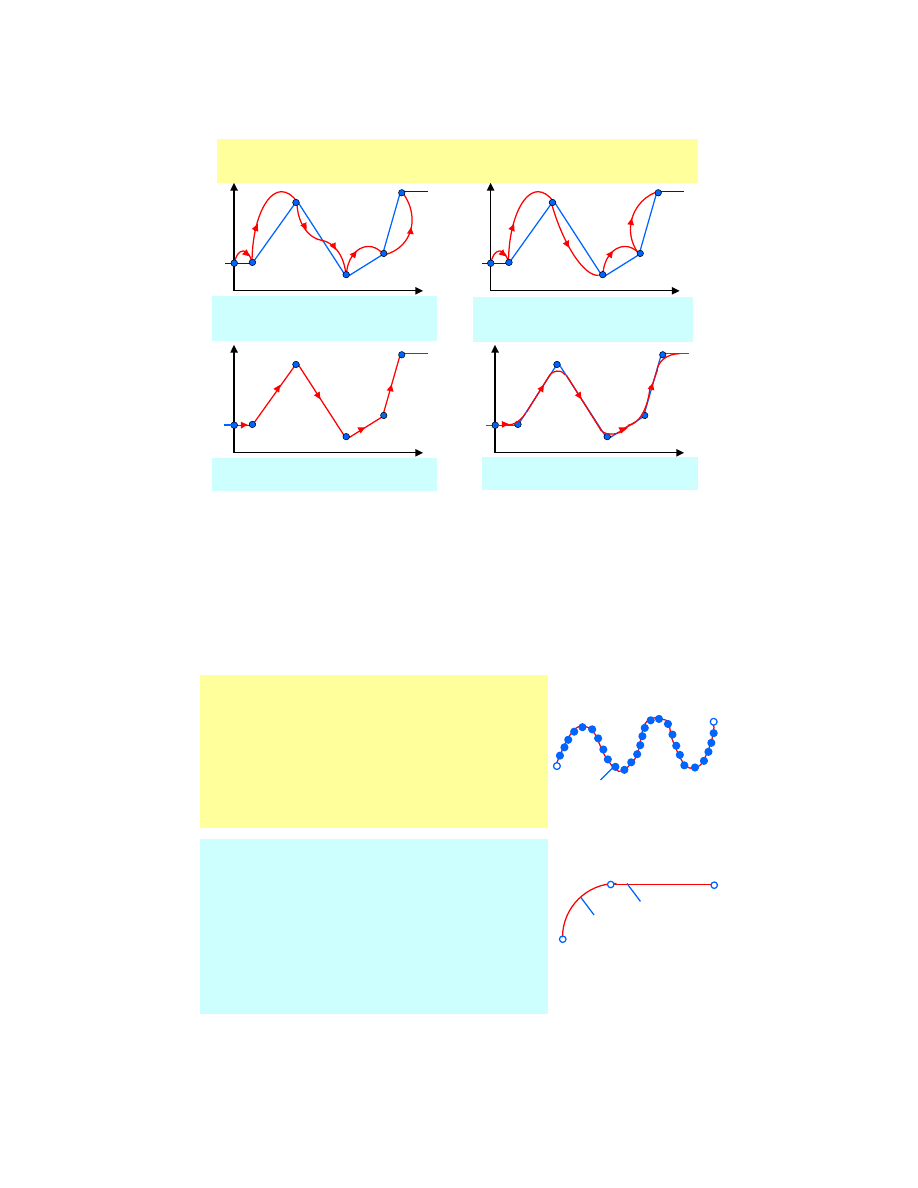

Rodzaje sterowania robotów przemysłowych

Sterowanie Punkt

Sterowanie Punkt

-

-

Punkt

Punkt

PTP

PTP (

Point To Point)

Zastosowania:

Zastosowania:

Paletyzacja,

Zgrzewanie,

Zasilanie obrabiarek,

Załadowywanie i

rozładowywanie

urz dze

transportowych

P0

P1

P2

Sterowanie

Sterowanie

wielopunktowe

wielopunktowe

MP

MP (

Multi Point)

Zastosowanie:

Zastosowanie:

Malowanie natryskowe,

Zasilanie

P0

P1

Sterowanie kształtowe

Sterowanie kształtowe

CP

CP (

Continous Path)

Zastosowanie:

Zastosowanie:

Spawanie,

Obróbka,

(Gratowanie),

Monta

Interpolacja liniowa

Interpolacja liniowa

Interpolacja liniowa z

Interpolacja liniowa z

wygładzaniem toru

wygładzaniem toru

Interpolacja kołowa z

Interpolacja kołowa z

wygładzaniem

wygładzaniem

P0

P1

P2

P3

P0

P1

P2

P3

P0

P1

P2

P3 P4

P5

11

Rodzaje sterowania PTP (

od punktu – do – punktu)

Sterowanie PTP (ang.

Point To Point

) polega na zapami taniu i

nast pnie naje d aniu na ci g dyskretnych punktów w przestrzeni.

PTP – ka da o (przegub) przemieszcza

si natychmiast z maksymaln pr dko ci

– ruchy ko cz si niezale nie od siebie

P

o

P

1

P

2

P

3

P

4

P

5

P

o

P

1

P

2

P

3

P

4

P

5

PTP z interpolacj osi – wszystkie osie

(przeguby) razem rozpoczynaj i ko cz

swoje przemieszczenia

P

o

P

1

P

2

P

3

P

4

P

5

P

o

P

1

P

2

P

3

P

4

P

5

PTP z interpolacj liniow – interpolowany

jest tor mi dzy dwoma punktami

PTP z zaokr gleniami – wygładzanie

nieci gło ci

Sterowanie wielopunktowe i sterowanie kształtowe

Sterowanie wielopunktowe MP

Sterowanie wielopunktowe MP (ang.

Multi Point):

w zadanej siatce poszczególne osie s przemieszczane

do warto ci pozycji le cych na zaprogramowanym

torze,

programowanie odbywa si cz sto metod

Play-Back.

Ruchy do wykonania przez osie robota s wprowadzane

przez r czne prowadzenie przy wył czonych nap dach.

Osi gni te pozycje przegubów osi s zapami tywane.

Typowym zastosowaniem jest malowanie natryskowe.

Sterowanie kształtowe CP

Sterowanie kształtowe CP (ang.

Continious Path):

realizowane s przemieszczenia po matematycznie

zdefiniowanych torach ruchu,

interpolator sterowania ruchem, zgodnie z zadan

funkcj toru (prosta, okr g, wielomian), okre la punkty

po rednie na zaprogramowanej krzywej w przestrzeni i

dostarcza je do regulatora osi,

zastosowanie: zgrzewanie punktowe, monta itp.,

tzn.wówczas, gdy wymagane jest cisłe utrzymanie

zadanego przebiegu ruchu.

A

B

Tor zdefiniowany za

pomoc punktów

A

B

C

Łuk koła

Prosta

12

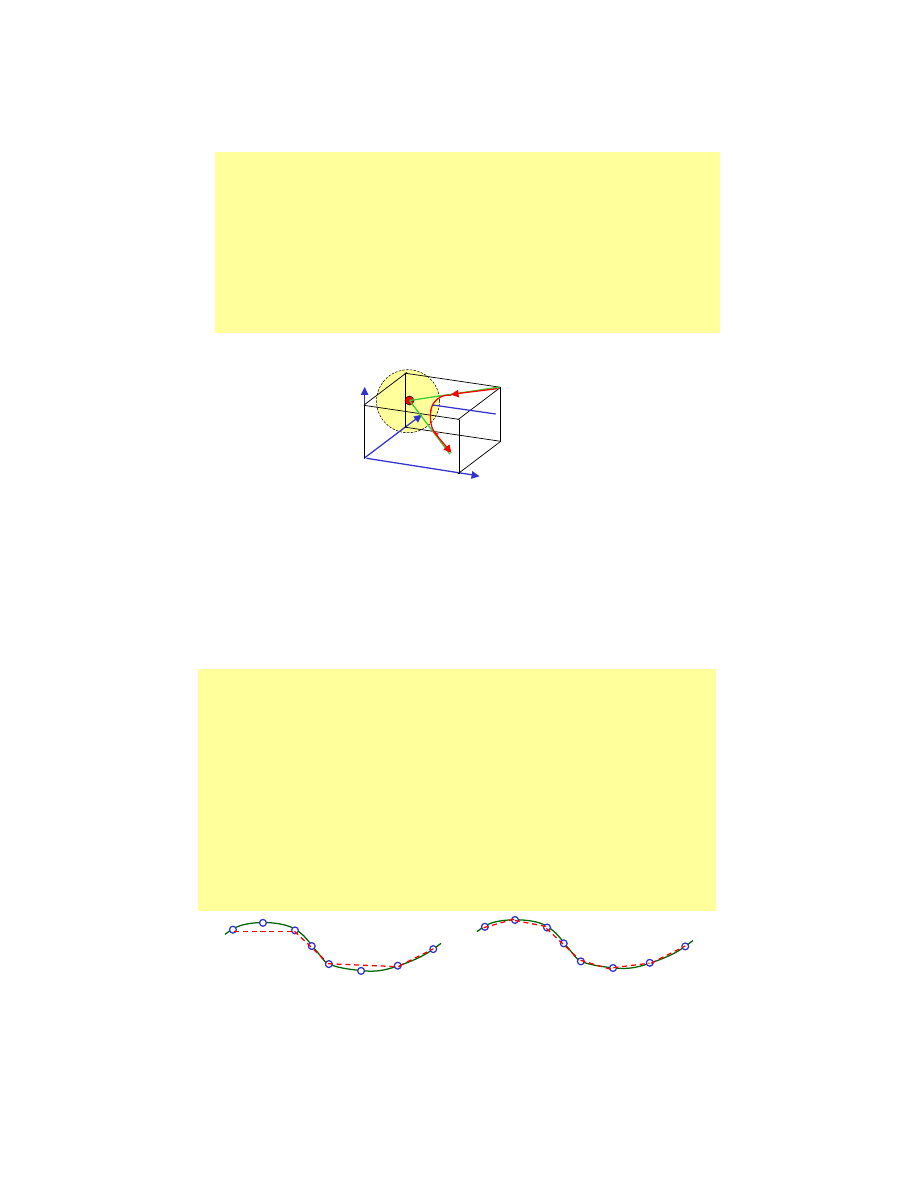

Interpolacja PTP robotów przemysłowych z wygładzaniem

toru ruchu

W PTP z wygładzaniem toru poszczególne pozycje s uzyskiwane w przybli eniu, a

ruch robota nie jest hamowany.

Zadane pozycje słu jedynie jako punkty w złowe dla planowania ruchu lub

omijania przeszkód.

Za pomoc współczynnika doje d ania programista mo e okre li dokładno

osi gania pozycji.

Poniewa robot realizuje ruch w przestrzeni bez zmiany pr dko ci, to dzi ki temu

zmniejsza si zu ycie jego zespołów i energii, a tak e czas wykonania programu.

W obecnych układach RC mo liwe jest przej cie mi dzy ró nymi interpolacjami i

torami.

Współczynnik doje d ania

(kula)

Droga

przemieszczania

x

y

z

Wzdłu opisanego geometrycznie toru ruchu wierzchołka narz dzia w

okre lonych odcinkach czasu s wstawiane punkty w złowe.

Współrz dne kartezja skie punktów w złowych s przeliczane na

odpowiednie k ty ustawienia osi.

Przebieg ruchu pomi dzy dwoma punktami w złowymi toru jest

nast pnie obliczany tak jak przy PTP, eby ró nica k tów dla ka dej osi

była jednakowo przemieszczana w czasie taktu interpolacji.

Dokładno ruchu po torze jest okre lona przez takt interpolacji.

Krótkie takty interpolacji s korzystne dla silnie zakrzywionych zarysów,

wysokich pr dko ci ruchu i du ych dokładno ci toru. Ponadto dzi ki

łagodnym ruchom nie jest przeci ana cz

mechaniczna robota.

Fragment toru z punktami w złowymi

dla taktu interpolacji 32 ms.

Fragment toru z punktami w złowymi

dla taktu interpolacji 16 ms.

Interpolacja kształtowa w sterowaniu robotów

13

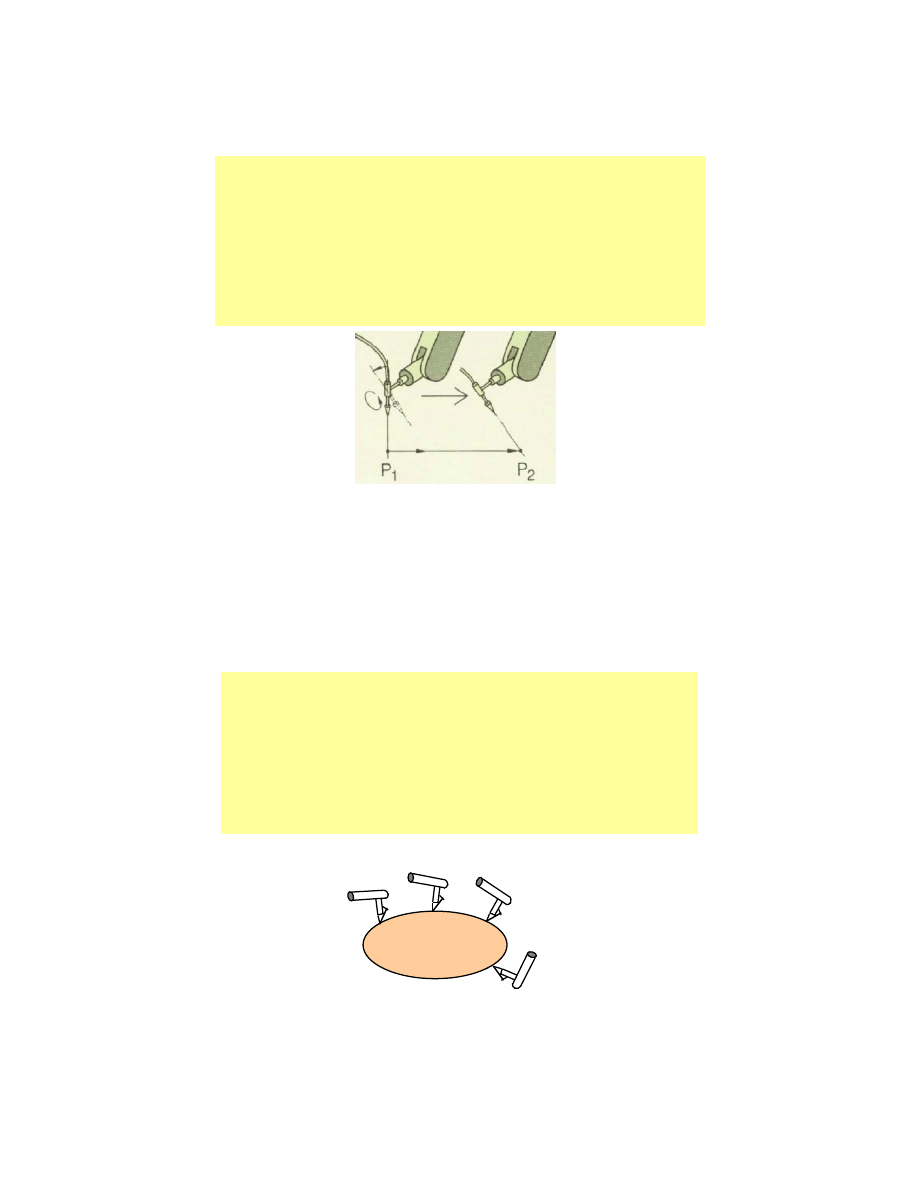

Podczas ruchu po torze z interpolacj liniow osie robota s tak

sterowane, e wierzchołek narz dzia jest przemieszczany w przestrzeni

po prostej od punktu pocz tkowego do ko cowego.

Je eli w punkcie pocz tkowym i ko cowym toru została

zaprogramowana jednakowa orientacja, to zapewniona jest niezmienna

orientacja narz dzia.

Je eli orientacje w punkcie pocz tkowym i ko cowym narz dzia ró ni

si , to orientacja pocz tkowa jest równomiernie zmieniana wzdłu toru

ruchu w orientacj ko cow .

Interpolacja liniowa z utrzymaniem orientacji narz dzia

Interpolacja kołowa z utrzymaniem orientacji narz dzia

W interpolacji kołowej tor ruchu jest zdefiniowany przez punkty

W interpolacji kołowej tor ruchu jest zdefiniowany przez punkty

pocz tkowy i ko cowy oraz punkt pomocniczy koła.

pocz tkowy i ko cowy oraz punkt pomocniczy koła.

Dla utrzymania orientacji narz dzia mog by stosowane dwie

Dla utrzymania orientacji narz dzia mog by stosowane dwie

nast puj ce metody:

nast puj ce metody:

- utrzymanie orientacji narz dzia z dodatkowym uwzgl dnieniem

zmieniaj cej si orientacji stycznej do toru,

- równomierna interpolacja orientacji narz dzia pomi dzy punktem

pocz tkowym i ko cowym przez cał długo toru.

14

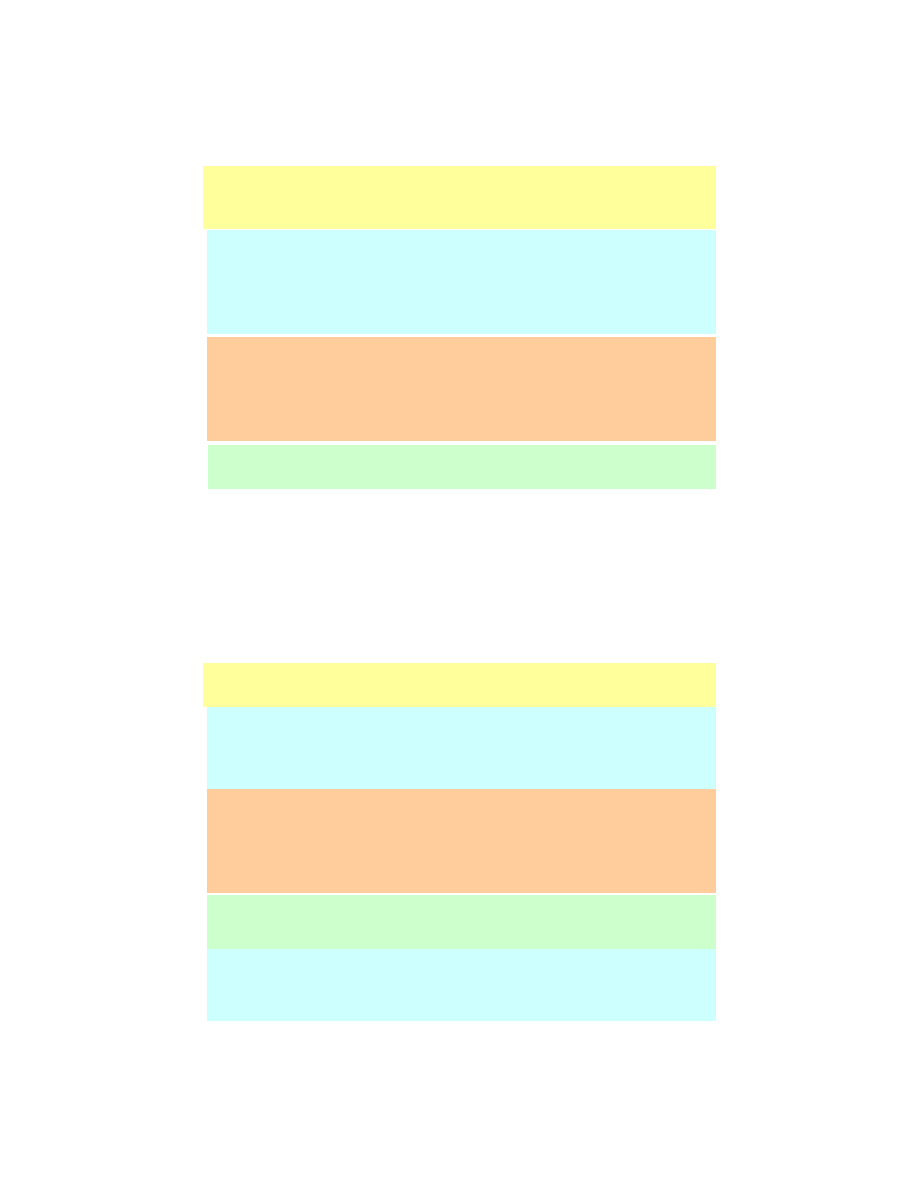

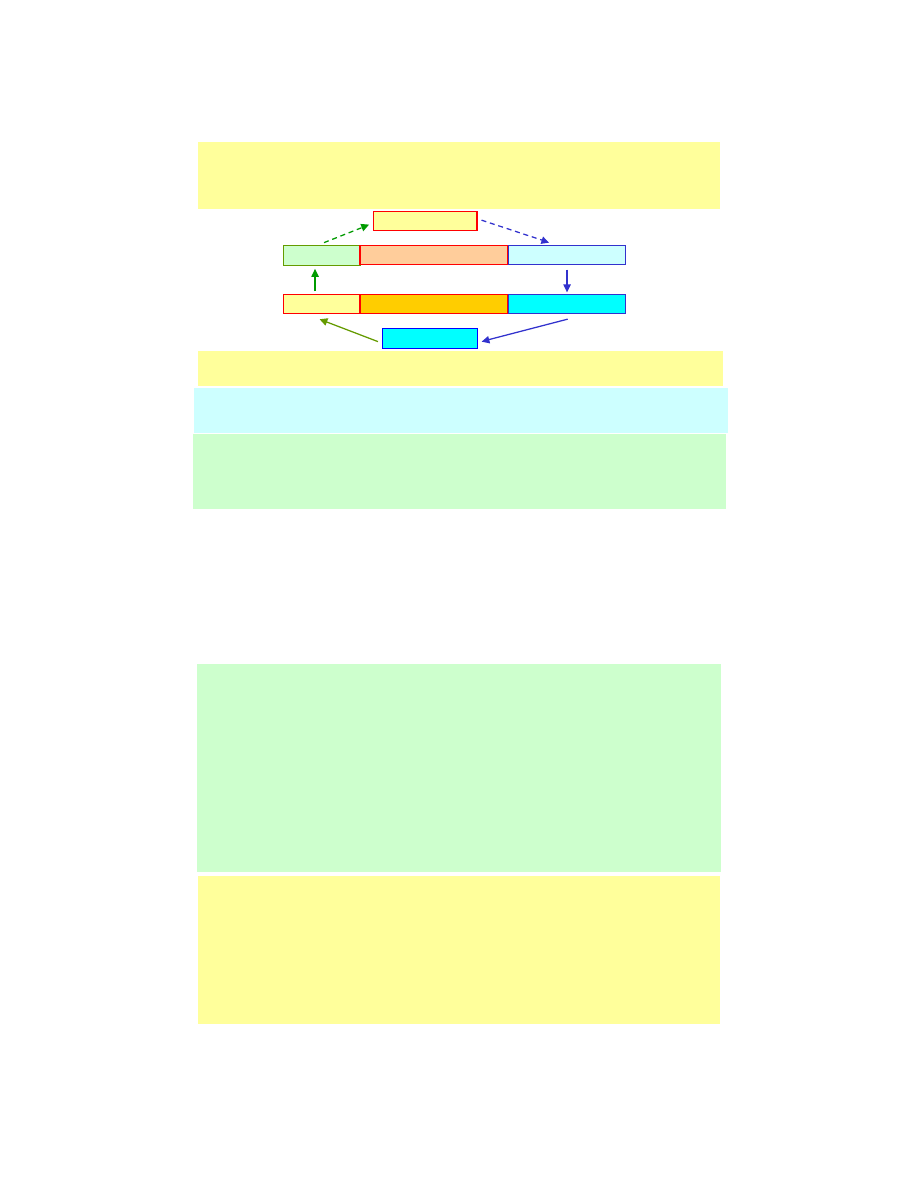

Metody programowania robotów przemysłowych

Metody programowania robotów przemysłowych

Metody programowania robotów przemysłowych

Metody po rednie

Programowanie

Programowanie

off

off

-

-

line

line

Metody bezpo rednie

Programowanie

Programowanie

on

on

-

-

line

line

Teach In (uczenie)

Play back (odgrywanie)

Ze wspomaganiem

sensorami

Tekstowo

Ze wspomaganiem CAD

Explicite (zorientowane

na ruch)

Implicite (zorientowane

na zadanie)

Cechy metod programowania robotów przemysłowych

Programowanie

Programowanie

on

on

-

-

line

line

(bezpo rednie metody programowania)

Programowanie

Programowanie

off

off

-

-

line

line

(po rednie metody programowania)

Wymagany jest rzeczywisty

system zrobotyzowany z

instalacj ,

Instalacja wytwórcza podczas

programowania jest wył czona z

produkcji,

Testowanie programów w

rzeczywistym układzie,

Ograniczony dost p do

systemów informatycznych

zakładu,

Jako programów aplikacyjnych

zale y od do wiadczenia

programisty.

Wymagany model komputerowy

systemu zrobotyzowanego i

instalacji towarzysz cej,

Programowanie podczas

przygotowania technologii jako

cz

planowania wytwarzania,

Testowanie programów przez

symulacj ,

Mo liwa jest pełna integracja

systemów informatycznych

przedsi biorstwa,

Wspomaganie programisty przez

inteligentne, komputerowe

narz dzia.

15

Programowanie

on-line robotów przemysłowych

Metody bezpo rednie:

Metody bezpo rednie:

tworzenie programów odbywa si przy zastosowaniu systemu zrobotyzowanego,

podczas programowania robot nie jest wykorzystywany w produkcji.

Programowanie

Programowanie

Teach

Teach

In

In

:

:

przy pomocy urz dzenia do r cznego programowania lub pulpitu obsługi robota naje d a si na

dane punkty w przestrzeni,

informacje o ruchu s zapami tywane jako punkty przez wci niecie klawisza funkcyjnego,

za pomoc klawiatury mo na wprowadza dalsze instrukcje ruchu, takie jak np. pr dko lub

przyspieszenie.

Metoda

Metoda

Play

Play

-

-

Back

Back

:

:

programowanie odbywa si przez r czne prowadzenie robota wzdłu zadanej krzywej w

przestrzeni,

warto zadane poło enia (pozycje osi) s przejmowane do programu ze zdefiniowan siatk

czasow ,

ta metoda programowania jest stosowana w układach sterowania wielopunktowych.

Metody programowania ze wspomaganiem sensorycznym:

Metody programowania ze wspomaganiem sensorycznym:

do okre lania wymaganych w programie punktów w przestrzeni s stosowane sensory.

Metody po rednie:

Metody po rednie:

tworzenie programów odbywa si w specjalnym systemie komputerowym.

Programowanie tekstowe:

Programowanie tekstowe:

programista za pomoc klawiatury wprowadza program jako symboliczny opis operacji i danych

w postaci ci gu znaków,

metoda ta rozci ga si od kodowania maszynowego a do j zyków programowania robotów

wy szego poziomu.

Metody programowania wspomagane systemami CAD:

Metody programowania wspomagane systemami CAD:

wykorzystanie modeli geometrycznych składników uczestnicz cych w procesie produkcyjnym,

np. przedmiotu,

modelowanie geometryczne odbywa si z zastosowaniem systemu CAD,

na ekranie monitora s do dyspozycji funkcje, które umo liwiaj okre lanie pozycji i dróg

przemieszcze .

Metody programowania

Metody programowania

explicite

explicite

(zorientowane na ruch):

(zorientowane na ruch):

wszystkie ruchy robota i parametry ich realizacji (np. pr dko , przyspieszenie) s zadawane

przez programist .

Programowanie

off-line robotów przemysłowych

Metody programowanie

Metody programowanie

implicite

implicite

(zorientowane na zadania):

(zorientowane na zadania):

programowanie odbywa si przez opis zadania manipulacyjnego,

informacje o drodze s uzyskiwane samoczynnie z systemu programowania przy zastosowaniu

modelu gniazda zrobotyzowanego.

16

Ze wzgl du na sposób programowania i mo liwo ci komunikowania si robota ze rodowiskiem

zewn trznym mo na podzieli roboty na trzy generacje:

I.

Roboty nauczane.

II. Roboty ucz ce si .

III. Roboty inteligentne.

Ruch wzgl dem

zewn trznego rodowiska.

Alternatywno

programu.

Brak

Brak

Stopie

samodzielno ci

W j zyku naturalnym o

ograniczonej liczbie słów.

Model rodowiska

zewn trznego. Wybór i

optymalizacja programów

na podstawie modelu.

Przez nauczanie przez

operatora z elementami

adaptacyjnymi. Szukanie

pozycji ze sprz eniem

zwrotnym.

Sekwencyjne lub przez

nauczanie przez

operatora. Brak modelu

rodowiska

zewn trznego.

Rodzaj

programowania

Za pomoc sensorów

dotyku, wzroku i/lub

innych „zmysłów”.

Za pomoc sensorów

dotyku i/lub wzroku.

Brak

Zbieranie

informacji o

rodowisku

zewn trznym

Ró ne obiekty. Zmienne

poło enie obiektów w

czasie.

Ró ne obiekty, ale

jednorodne. Zmienne

poło enie obiektów.

Stałe obiekty. Stałe

poło enie obiektów.

rodowisko

zewn trzne

III-generacja

II-generacja

I-generacja

Robot przemysłowy

Cecha

Generacje robotów

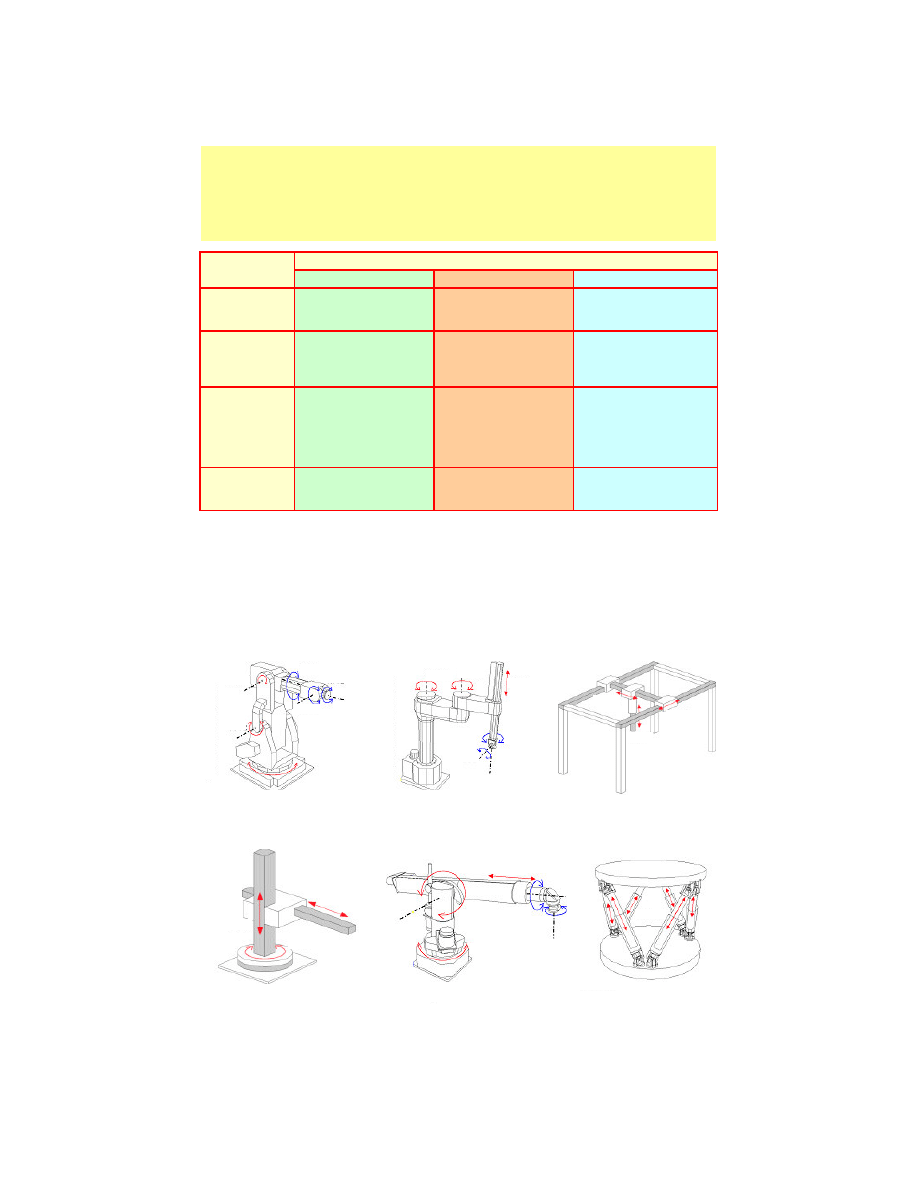

Rodzaje układów kinematycznych robotów przemysłowych

Pionowy przegubowy

Poziomy przegubowy

Kartezja ski

Cylindryczny

Kulisty

Heksapod

OG: o główna

OP: o pomocnicza

OG: o główna

OP: o pomocnicza

OG: o główna

OP: o pomocnicza

OG: o główna

OP: o pomocnicza

OG: o główna

OG: o główna

OG1

OG2

OG3

OG1

OG2

OG3

OG3

OG1

OG2

OG2

OG1

OG3

OG1

OG2

OG1- 6

OP1

OP2

OP3

OP2

OP1

OP1

OP2

OG3

17

Przykład robota monta owego SR6/8 (SCARA) firmy Bosch

Obszar roboczy

Obszar roboczy

robota

robota

Robot

Robot

- turboscara SR6, SR8

Urz dzenia peryferyjne:

Urz dzenia peryferyjne:

- 8 cyfrowych I,

- 4 cyfrowe O,

- 4 analogowe O.

Sie

Sie

Fieldbus

Fieldbus

CAN

CAN

- warto ci zadane,

- warto ci rzeczywiste,

- rozproszone I/O.

Sie

Sie

Fieldbus

Fieldbus

CAN

CAN

- rozproszone I/O.

Urz dzenia peryferyjne:

Urz dzenia peryferyjne:

- sensory,

- elementy wykonawcze,

- moduły I/O.

Obsługa

Diagnostyka

Touchscreen

Programowanie

off-line

Programowanie

on-line

Obsługa

Diagnostyka

Ustawianie parametrów robota

PHG2000

PHG2000

Programowanie

on-line

Obsługa

Diagnostyka

Ustawianie parametrów

robota

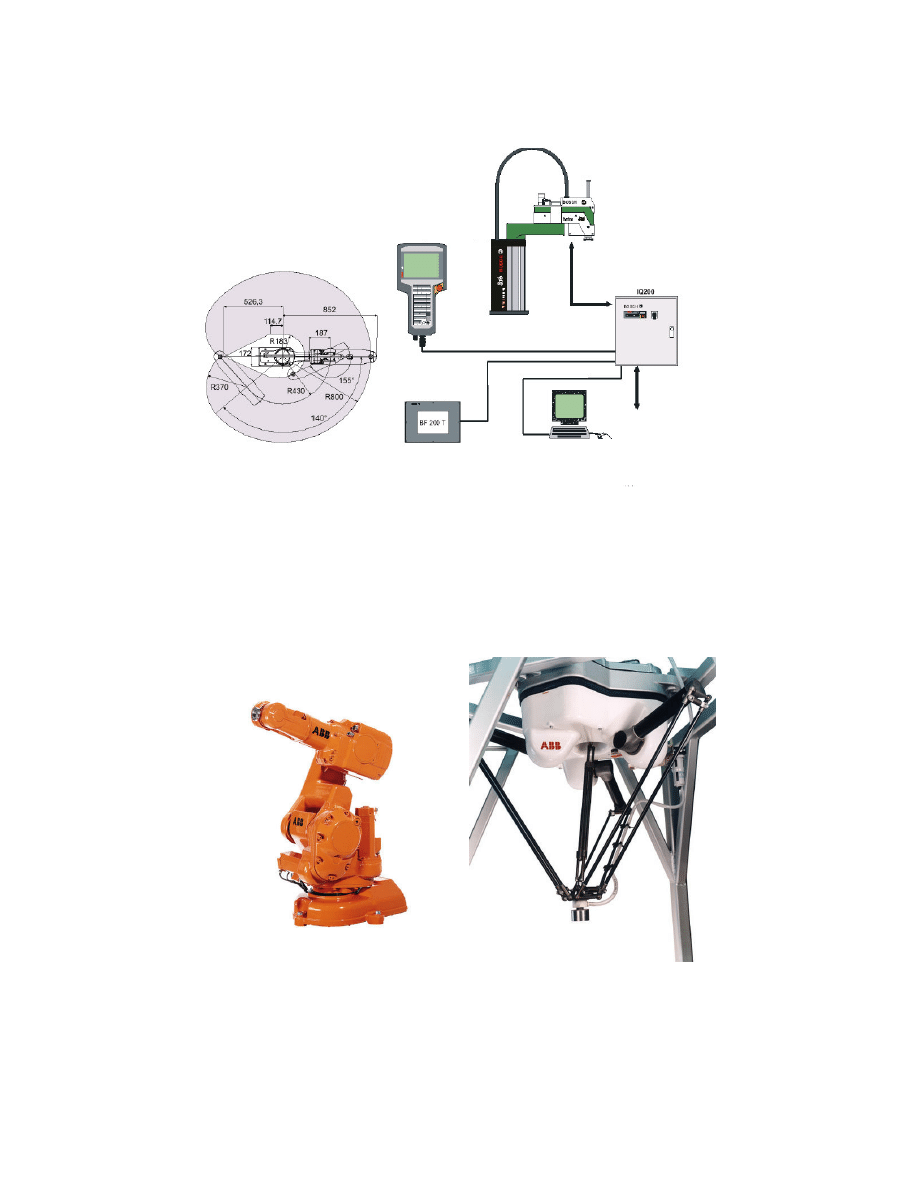

IRB 140 (ABB)

Ud wig: 6 kg

6 osi

IRB 340 (ABB) - tripod

Ud wig: 1,2 kg

4 osie

Przykłady robotów przemysłowych firmy ABB

18

FS003N (Kawasaki)

Ud wig: 3 kg

6 osi

ZD130S (Kawasaki)

Ud wig: 130 kg

4 osie

Przykłady robotów przemysłowych firmy Kawasaki

KR 1000 titan (KUKA)

Ud wig: 1000 kg

6 osi

KR 5 sixx R650 (KUKA)

Ud wig: 5 kg

6 osi

Przykłady robotów przemysłowych firmy KUKA

19

Elastyczne gniazdo monta owe

Znaczniki

Znaczniki

optyczne

optyczne

System

System

transportowy

transportowy

Stół monta owy

Stół monta owy

x/y

x/y

Stół nawigacyjny

Stół nawigacyjny

Cz

bazowa

Cz

bazowa

Oprzyrz dowanie

Oprzyrz dowanie

monta owe/

monta owe/

paleta

paleta

System

System

chwytaka

chwytaka

Pomiarowy system

Pomiarowy system

pozycjonowania z

pozycjonowania z

kamer CCD

kamer CCD

Sterownik

Sterownik

robota

robota

Cz

montowana

Cz

montowana

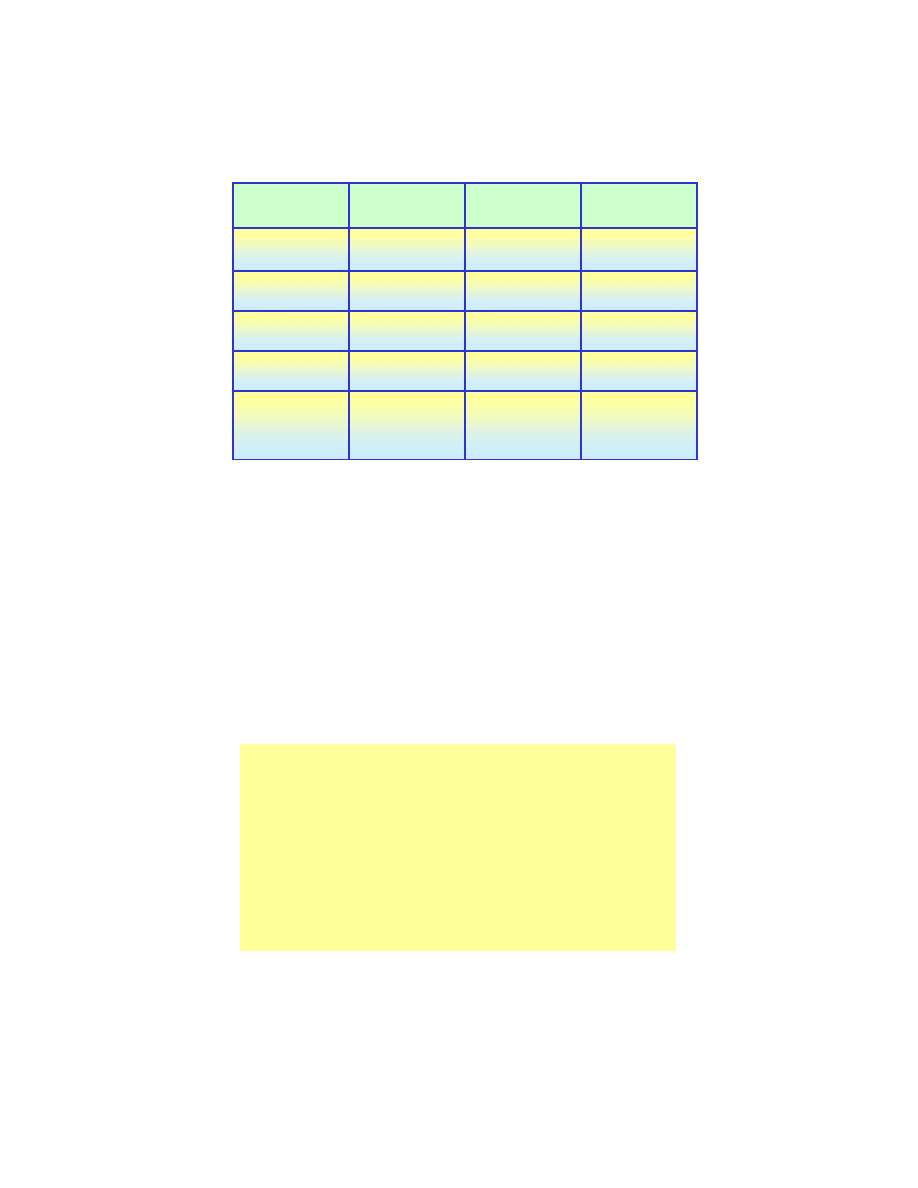

Mo liwo ci przekazywania

i odbierania informacji przez człowieka

Proces technologiczny

Przekazywanie informacji

max. 50 bit/s

Przyjmowanie informacji:

max 50 000 000 bit/s (wizualnie)

max 50 000 bit/s (akustycznie)

Przyjmowanie,

redukcja

i przetwarzanie

informacji

Interfejsy człowiek maszyna HMI

Interfejsy człowiek maszyna HMI (ang.

Human-Machine Interface)

20

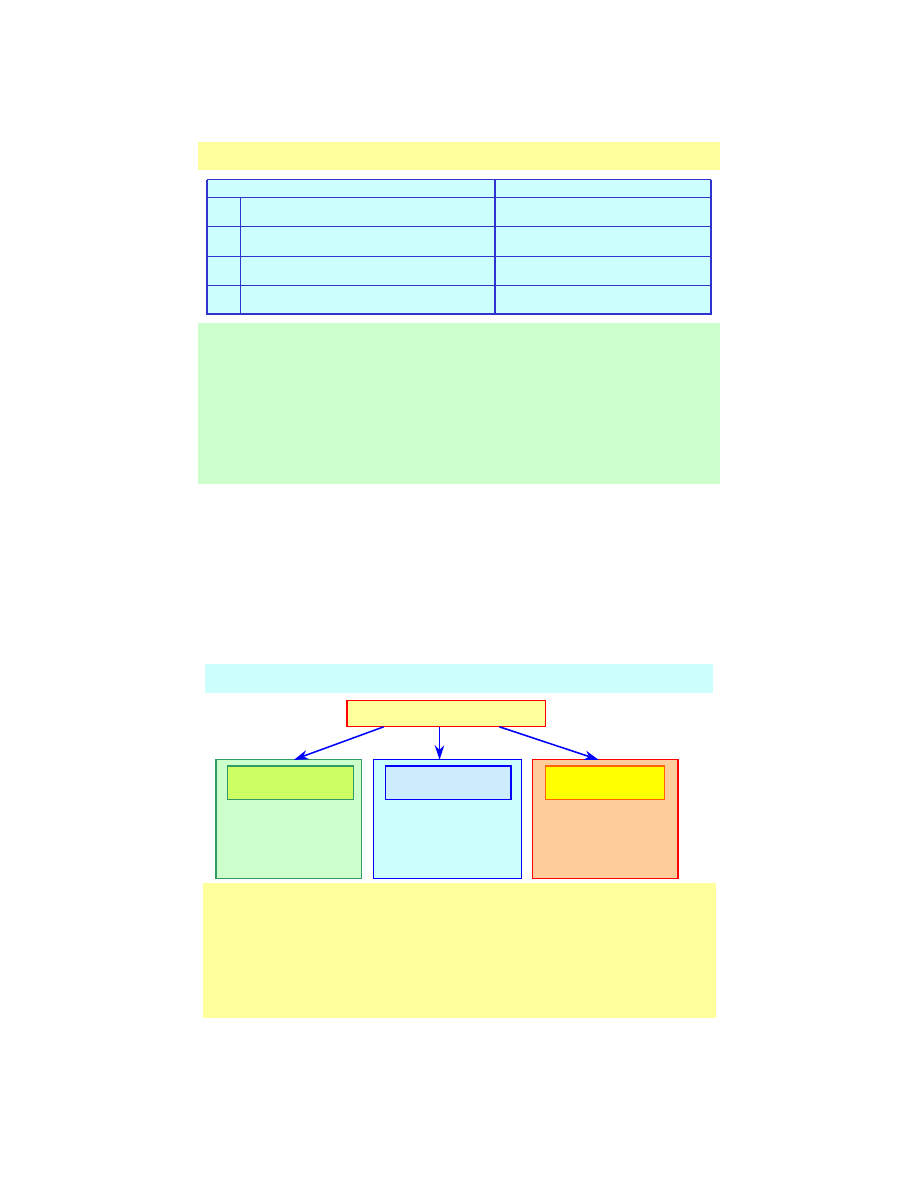

Wybrane wska niki procesów technicznych

oraz zadania operatora

Kontrola mocy,

kontrola agregatów,

rozruch - wył czanie

Zmiana warto ci

zadanych, kontrola

agregatów,

wykorzystanie

mediów

Ustawianie, obsługa

programów NC,

zmiany warto ci

zadanych

Typowe działania

obsługowe

1 na godz.

(niekiedy cz ciej)

2 na dzie

(niekiedy cz ciej)

3-20/godz.

Cz sto działa

obsługowych

<200

<100

5 – 10

Liczba zmiennych

procesu/obraz

<500

<500

<10

Liczba obrazów

procesu

10.000 ... 20.000

1000 ... 10.000

<100

Liczba zmiennych

procesu do

obserwacji

Elektrownia (proces

Elektrownia (proces

wytwarzania energii)

wytwarzania energii)

Automatyzacja

Automatyzacja

budynku (proces

budynku (proces

dystrybucji energii)

dystrybucji energii)

OBRABIARKA

OBRABIARKA

(proces wytwórczy)

(proces wytwórczy)

Wska nik/

Wska nik/

Zadania

Zadania

Funkcje nowoczesnych HMI

• Wizualizacja, wywoływanie funkcji systemu

sterowania, parametryzacja,

• Zarz dzanie u ytkownikami,

• Zarz dzanie alarmami,

• Zarz dzanie recepturami,

• Trendy, wykresy, prognozy,

• Udost pnianie danych układu sterowania do

innych systemów informatycznych.

21

Dla scharakteryzowania komunikacji cz

ł

owiek-maszyna w graficznych interfejsach u ytkownika opracowane zostały odpowiednie

paradygmaty.

Komunikacja

implicite, adaptacyjne interfejsy

u ytkownika

„

do what I mean not what I say”

(rób to co mam na my li

,

a nie to co mówi )

d

Wizualizacja danych i stanów, dynamiczna

symulacja graficzna

„

making visible the invisible”

(uwidacznianie tego co niewidoczne)

c

Bezpo rednie manipulacje graficzne, technika

wska nikowa i okienkowa, ikony

”

what you see is what you get” (WYSIWYG)

(to co widzisz, jest tym co mo esz dosta )

b

Zobrazowania graficzne o du ej rozdzielczo ci

„

recognition is easier than recall”

(rozpoznanie jest łatwiejsze ni przypominanie)

a

Charakterystyka

Charakterystyka

Paradygmat komunikacyjny

Paradygmat komunikacyjny

Paradygmaty komunikacji cz

ł

owiek-maszyna

w graficznych interfejsach u ytkownika

Paradygmaty (a) i (b) dotycz

Paradygmaty (a) i (b) dotycz

w znacznym stopniu interakcyjnych interfejs

w znacznym stopniu interakcyjnych interfejs

ó

ó

w graficznych

w graficznych, w których wykorzystywane s

kolorowe, graficzne urz dzenia wprowadzania i wyprowadzania danych, jak równie graficzne oprogramowanie systemowe.

Szczególne znaczenie maj

tutaj, oprócz systemów graficznych i ich interfejsów, istotne dla praktycznych zastosowa

funkcjonalne po

ł

czenia pomi dzy systemami graficznymi, systemami okienkowymi i odpowiednimi metodami interakcji i dialogu.

Je

Je

eli chce si

eli chce si

zrealizowa

zrealizowa

paradygmat (c)

paradygmat (c), to wymaga to od systemu znacznych mo liwo ci obliczeniowych i graficznych dla

ukształtowania odpowiednich interfejsów. Do tego rodzaju komunikacji nale

np. graficzna analiza danych, wizualizacja danych

dynamicznych w automatyzacji procesów technicznych (wizualizacja procesu), jak równie realistyczne zobrazowania graficzne i

symulacja dla wspomagania obs

ł

ugi i obserwacji procesów technicznych.

Najwa

Najwa

niejszym celem paradygmatu (d)

niejszym celem paradygmatu (d) jest zapewnienie nowych mo liwo ci komunikacji

Cz

ł

owiek-Maszyna przy zastosowaniu

metod sztucznej inteligencji. Rosn ca moc obliczeniowa komputerów pozwoli w przyszło ci na zastosowanie bardziej

nieograniczonej komunikacji, np. w postaci ‘inteligentnych’ asystentów u ytkownika. Tym samym dzi ki zastosowaniu

adaptacyjnych interfejsów u ytkownika otworz si nowe mo liwo ci w obsłudze systemów HMI.

Realizacja graficznych interfejsów u ytkownika wymaga szerokiej, interdyscyplinarnej wiedzy zarówno w zakresie aplikacyjnym

(technicznym, technologicznym), jak i ró nych specjalno ci z obszaru informatyki.

Z tworzeniem przyjaznych dla u ytkownika interfejsów graficznych s zwi zane techniki interakcji, które tworz

podstaw

dialogu cz

ł

owiek-maszyna.

Techniki interakcyjne

J zyki komend

Technika słów

kluczowych

J zyki odpyta

Alternatywne mo liwo ci

wprowadzania

Zmienne inicjatywy

Bezpo rednie

manipulacje

Menu

Instrukcje

wprowadzania

Formularze

Prowadzone przez

Multimoda

Prowadzone przez

W prowadzonych przez u ytkownika technikach interakcyjnych system techniczny (komputer) zgłasza tylko swoj gotowo

do wprowadzania. Nie ma jednak adnej wskazówki dotycz cej chwilowych mo liwo ci lub dopuszczalnych funkcji. Interakcja

ta jest ma

ł

o ustrukturyzowana, a u ytkownik musi aktywnie formułowa swoje komendy. Dialog jest trudny do nauczenia si

przez operatora i dlatego te wyst puje du e ryzyko popełnienia bł dów.

Natomiast w prowadzonych przez system technikach interakcji u ytkownik jest automatycznie prowadzony krok po kroku

przez wskazówki i pomoce w celu wykonania wymaganych działa . Zale nie od aplikacji u ytkownik dysponuje ró nymi

alternatywami. Dobre mo liwo ci nauczenia si

i mała sk

ł

onno

do bł dów powoduj , e systemy techniczne dla

automatyzacji procesów produkcyjnych mog by obecnie obsługiwane i nadzorowane przez takie techniki interakcji.

Jednak nie wszystkie techniki interakcji daj si sprowadzi jednoznacznie do interakcji prowadzonych przez u ytkownika

wzgl dnie przez system. Multimodalne dialogi s takimi, w których w jednej podanej sytuacji s alternatywnie do dyspozycji

ró ne techniki interakcji.

Rodzaje interakcji w interfejsach HMI

22

Zapewnienie bezpiecze stwa - HMI

Sygna

ł

y alarmowe i ostrzegawcze interfejsu cz

ł

owiek-maszyna powinny dostarcza informacji dotycz cych bezpiecze stwa po to,

aby operatorzy i osoby nara one mog

ł

y bezpiecznie u ytkowa i nadzorowa maszyny. Operator oddziałuje na maszyn lub

proces w systemie układu otwartego poprzez interfejs HMI. Interfejs ten składa si z elementów sterowniczych, za pomoc których

operator inicjuje działanie oraz wska ników dzi ki którym operator otrzymuje informacje. W wielu przypadkach informacja jest

przedstawiana w postaci sygnału kodowanego ze zbioru ustalonych reguł. Stosowane s ró ne sposoby kodowania, takie jak np.

barwa, kształt lub czas.

Operator

Wska nik

Interfejs człowiek

Interfejs człowiek

-

-

maszyna

maszyna

Element sterowniczy

Kod

Kod

Informacja

Działanie

Maszyna

Maszyna

Wytyczne dotycz ce bezpiecze stwa maszyn i stosowanych w ich sterowaniu sygna

ł

ów znajduj si w Polskiej Normie: PN-EN 61310-1 z

marca 2000 r., pod ogólnym tytu

ł

em „Bezpiecze stwo maszyn, wskazywanie, oznaczanie i sterowanie – Wymagania dotycz ce

sygna

ł

ów wizualnych, akustycznych i dotykowych”.

Maszyna: zbiór powi zanych ze sob cz ci lub zespołów, z których przynajmniej jeden porusza si , wraz z odpowiednimi urz dzeniami

roboczymi, układami sterowania, zasilania itp., które s wspólnie po

ł

czone do okre lonego zastosowania, w szczególno ci do przetwarzania,

obrabiania, przemieszczania lub pakowania materiałów. Termin „maszyna” obejmuje tak e zestaw maszyn, które s rozmieszczone i

sterowane tak, aby funkcjonowały jako zintegrowana cało

dla osi gni cia jednego wspólnego celu.

Urz dzenie do współdziałania człowieka z maszyn ; interfejs człowiek-maszyna: wyposa enie przeznaczone do zapewnienia

bezpo redniej ł czno ci mi dzy operatorem a urz dzeniem, umo liwiaj ce operatorowi sterowanie i kontrolowanie tego urz dzenia.

Operator: osoba lub grupa osób, której powierzono zadania zainstalowania, u ytkowania, regulacji, konserwacji, czyszczenia, naprawy lub

transport maszyny.

Sygnał aktywny: informacja dostarczana przez urz dzenie, którego stan mo na wyra nie zmieni , w celu wskazania zmiany w stanie

maszyny lub ostrze enia o zmianie ryzyka.

Sygnał pasywny: informacja dostarczana przez urz dzenie, które daje ci gł informacj o maszynie lub jej otoczeniu.

Sygnał akustyczny: informacja przekazywana za pomoc tonu, powtarzana i przerywana, emitowana przez ródło d wi ku.

Sygnał dotykowy: informacja przekazywana za pomoc wibracji, siły, chropowato ci powierzchni, konturu lub poło enia.

Sygna

ł

wizualny: informacja przekazywana za pomoc jaskrawo ci, kontrastu, barwy, kształtu, rozmiaru lub poło enia.

Wska nik: mechaniczne, optyczne, elektryczne lub elektroniczne urz dzenie przekazuj ce wizualn , akustyczn lub dotykow

informacje.

Element sterowniczy: cz

układu nap dowego, do którego jest przykładana siła zewn trzna powoduj ca jego działanie.

Element ten mo e mie kształt: d wigni, gałki, pedału, przycisku, wałka, ruchomego trzpienia, myszki, pióra wietlnego,

klawiatury, sterowanego dotykiem ekranu.

Kodowanie: przedstawianie usystematyzowanych charakterystycznych sygnałów lub warto ci, wyra onych za pomoc znanego

zbioru sygnałów zgodnych ze zdefiniowanymi regułami.

Symbol graficzny: figura postrzegana wzrokowo, przekazuj ca informacje niezale nie od j zyka. Mo e by on utworzony przez

rysunek, druk lub w inny sposób.

Znak bezpiecze stwa: znak, który daje ogóln informacj dotycz c bezpiecze stwa, otrzymany przez kombinacj barwy i

geometrycznego kształtu, który poprzez dodanie graficznego symbolu lub tekstu przekazuje konkretn informacj dotycz c

bezpiecze stwa.

Ogólne informacje dotycz ce sygnałów:

Wszystkie sygnały przedstawiane obs

ł

udze powinny by zaprojektowane tak, aby ich znaczenie by

ł

o dla przewidywanego

u ytkownika jasne, wyra ne i oczywiste, bez dwuznaczno ci. Nale y uwzgl dni zasady ergonomii, zw

ł

aszcza w fazie

projektowania i instalowania maszyny. Z tego powodu sygna

ł

y i zwi zane z nimi kody powinny by stosowane konsekwentnie w

odniesieniu do ca

ł

ej maszyny. Na szczególn uwag zasługuj sygnały dotycz ce bezpiecze stwa. Powinny by one

przedstawiane z wykorzystaniem rodków dostosowanych do zdolno ci percepcyjnych operatorów lub osób nara onych na

niebezpiecze stwo. Je eli jest to mo liwe, to nale y stosowa sygna

ł

y wizualne. Je eli jest prawdopodobne, e u osób, które

b d odbiera sygnały dotycz ce bezpiecze stwa mo e wyst powa gorsze funkcjonowanie zmysłów, np. utrata wzroku, nie

rozró nianie barw, osłabienie słuchu wynikaj ce ze stosowania rodków ochrony osobistej, to szczególn uwag nale y zwróci

na zapewnienie odbioru tych sygnałów przez zastosowanie dodatkowych rodków, takich jak:

odbiór wi cej ni jednym zmysłem (wzrok, słuch, dotyk),

u ycie wielokrotnego kodowania.

Sygnały w HMI

23

rodki uzupe

ł

niaj ce sygnały wizualne powinny by dobrane i zastosowane w takich sytuacjach kiedy:

nadmiar innych informacji mo e spowodowa utrudnienie w łatwym odbiorze sygnału,

same sygnały wizualne s niewystarczaj ce poniewa :

- operator powinien patrze w innym kierunku w trakcie manewrowania lub sterowania,

- osoby nara one s poza polem widzenia operatora,

- osoby nara one nie mog zobaczy sygna

ł

ów ostrzegawczych.

Funkcje sygnałów bezpiecze stwa realizuje si przy pomocy dwóch rodzajów sygnałów: aktywnych i pasywnych. Sygnały

aktywne powinny by u ywane do sygnalizacji zagro enia lub konieczno ci podj cia odpowiednich dzia

ł

a przez operatora.

Sygnały pasywne powinny by u ywane do ostrzegania przed sta

ł

ym ryzykiem i do przekazywania informacji dotycz cej np.

lokalizacji dróg ewakuacyjnych lub elementu sterowniczego stopu awaryjnego.

Kształt

Chropowato

powierzchni

Wypukło

Wzajemne poło enie

Cisza

Znak bezpiecze stwa

Dodatkowe etykiety

Oznakowanie

Kształt, barwa

Pasywny

Wibracja

Zmiana poło enia

Zapadka/ zatrzask

Zadziałanie zapadki/ rygla

Zał czanie/ wył czanie lub zmiana:

- cz stotliwo ,

- intensywno

(nat enia d wi ku).

Typ d wi ku.

Zał czanie/ wył czanie lub zmiana:

- barwy,

- jaskrawo ci,

- kontrastu,

- nasycenia,

- migotanie,

- po

ł

o enia.

Aktywny

Dotykowy

Akustyczny

Wizualny

Sygna

ł

Sygnały w HMI cd.

Sygnały wizualne s najefektywniejsze i najprostsze w realizacji. Przy ich konstruowaniu nale y pami ta o kilku podstawowych

zasadach. Sygnał wizualny powinien:

by umieszczony tak, aby znajdował si w polu widzenia cz

ł

owieka,

mie odpowiedni jaskrawo

i kontrastow barw w porównaniu do jego tła.

W celu ułatwienia postrzegania sygnały wzrokowe nale y stosowa nast puj co:

umieszczenie sygnałów i ródeł wiat

ł

a nale y dobiera tak, aby by

ł

o mo liwe dostrzeganie ich działania ze wszystkich miejsc,

z których powinny by widoczne,

sygnały aktywne dotycz ce bezpiecze stwa powinny by umieszczone tak, aby by

ł

y widoczne przez operatorów z pozycji ich

pracy oraz przez osoby nara one i powinny by widoczne pod mo liwie najszerszym k tem,

panele wy wietlaczy, które s widoczne w niewielkim k cie, powinny by odpowiednio usytuowane,

sygnały pasywne wizualne, takie jak znaki bezpiecze stwa, dodatkowe etykiety i oznakowania powinny by umieszczone tak,

aby osoby były informowane, widzia

ł

y te sygnały bez konieczno ci przemieszczania si w sposób zwi kszaj cy ryzyko w

odniesieniu do nich samych lub innych.

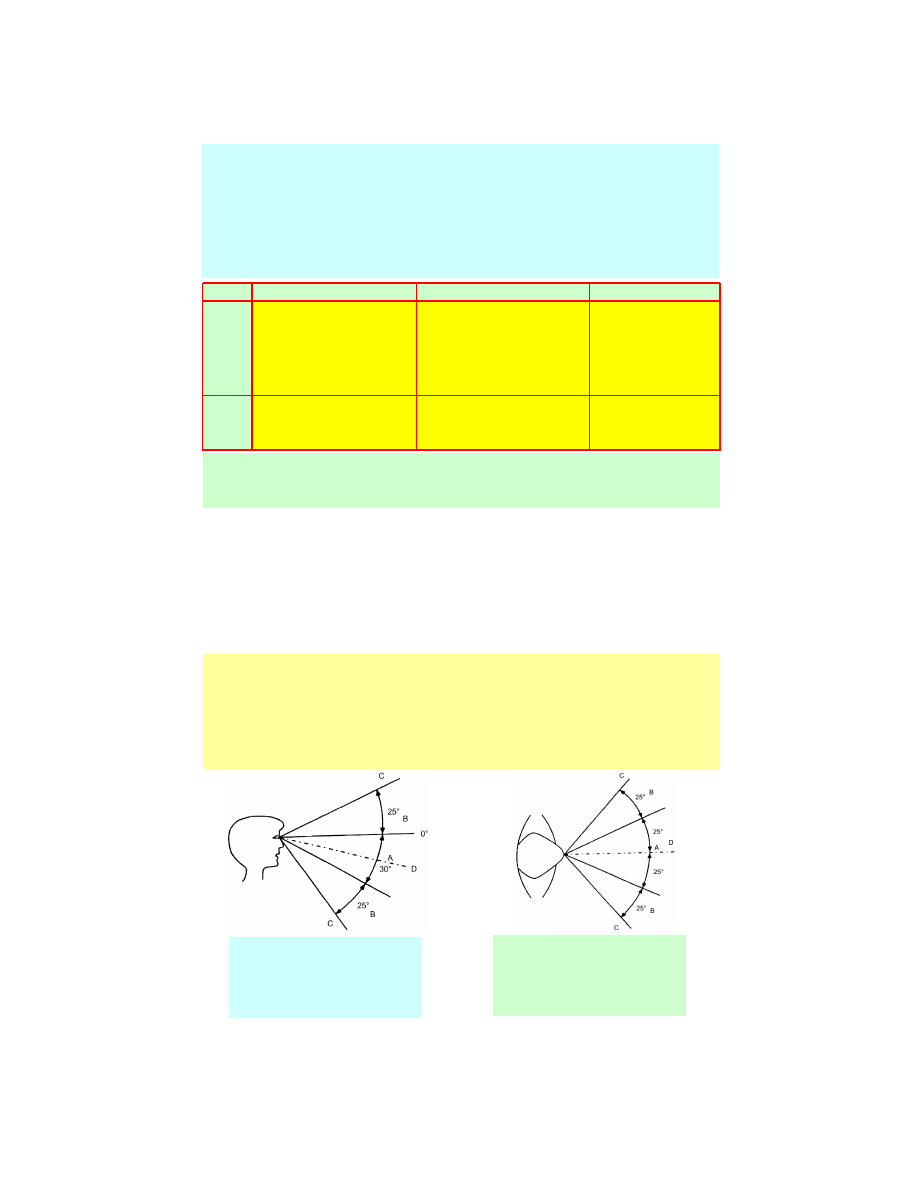

Strefy pionowego pola widzenia:

A: strefa zalecana

B: strefa dopuszczalna

C: strefa nie wskazana

D: mediana – naturalna linia wzroku

Strefy poziomego pola widzenia:

A: strefa zalecana

B: strefa dopuszczalna

C: strefa nie wskazana

D: mediana – naturalna linia wzroku

Sygnały wizualne w HMI

24

Sygnały akustyczne i informacje dotykowe w HMI

Sygnały akustyczne:

Sygnały akustyczne:

Wszystkie sygnały akustyczne powinny ostrzega przed wyst puj cym zagro eniem i powinny one

sygnalizowa pocz tek i trwanie sytuacji zagro enia. W tym przypadku, gdy operator sprawuje

nadzór i mo e interweniowa , to sygnał powinien trwa dopóty, dopóki operator nie zainterweniuje.

Sygnał akustyczny powinien:

mie poziom d wi ku rozró niany jako wy szy ni poziom otaczaj cego hałasu, jednak e nie

powinien by słyszalny w sposób nadmierny lub przykry,

by łatwo rozpoznawalny, szczególnie w rozumieniu czasu trwania impulsu, odst pów pomi dzy

impulsami lub grupami impulsów i wyra nie wyró niaj cy si od innych sygnałów akustycznych i

otaczaj cego hałasu.

Informacje dotykowe:

Informacje dotykowe:

Informacja odbierana przez operatora dotykiem powinna umo liwia rozpoznawanie i rozró nianie

rozmaitych elementów steruj cych z ró norodnymi funkcjami maszyny, uwzgl dniaj c chropowato

powierzchni, obrys powierzchni, przestrzenny kształt ró nych elementów i ich wzajemne po

ł

o enie.

Sygnały dotykowe s przekazywane w taki sposób, e operator palcem, dłoni lub stop celowo

dotyka wypukłej powierzchni elementu sterowniczego, np. przycisku sterowniczego lub d wigni.

W pewnych okoliczno ciach, takich jak na przykład ograniczona widoczno , mo e okaza si

konieczne poleganie na sygnałach dotykowych. Rozpoznanie i identyfikacja sygnału dotykowego

wymaga jednak znajomo ci przez operatora danej funkcji sygnału.

Kodowanie informacji ma na celu u

ł

atwienia obsłudze jej odczytania. Stosuje si ró ne kody, zale nie od

wysyłanych sygna

ł

ów: kody sygnałów wizualnych, akustycznych i dotykowych.

W kodowaniu wizualnym bardzo wa n rol odgrywaj barwy. Powinny one by dobrane odpowiednio do

informacji, któr maj przekaza .

Brak przypisanego szczególnego znaczenia

Biała, szara, czarna

Nakaz

Niebieska

Normalny

Bezpiecze stwo

Zielona

Brak ogólnego znaczenia

Nienormalny

Ostrze enie

ółta

Zagro enie

Niebezpiecze stwo, zakaz

Czerwona

Stan wyposa enia

Stan maszyny lub procesu

Bezpiecze stwo osób

Barwa

Znaczenie

Znaczenie

barw

barw

st

st

osowanych

osowanych

do

do

kodowania

kodowania

Zmienno

elementu:

- barwy po czasie,

- kszta

ł

tu po czasie,

- poło enia po czasie.

Czas

- ustalone poło enia (bezwzgl dne, wzgl dne),

- orientacja (z uk

ł

adem odniesienia albo bez).

Poło enie

- posta (alfanumeryczna, symbole graficzne, linie),

- forma (rodzaj czcionek, rozmiar, grubo

linii),

- struktura (kreskowanie, cieniowanie, punktowanie).

Kształt

Zmienno

elementu:

- układ cz stotliwo ci w czasie,

- nat enie d wi ku w czasie,

- trwania w czasie.

Czas

wybrana cz stotliwo

Cz stotliwo

- tony,

- g

ł

o no ,

- mowa.

Rodzaj

d wi ku

Kody wizualne

Kody wizualne

Kody akustyczne

Kody akustyczne

Kodowanie informacji (barwy i d wi ki) w HMI

25

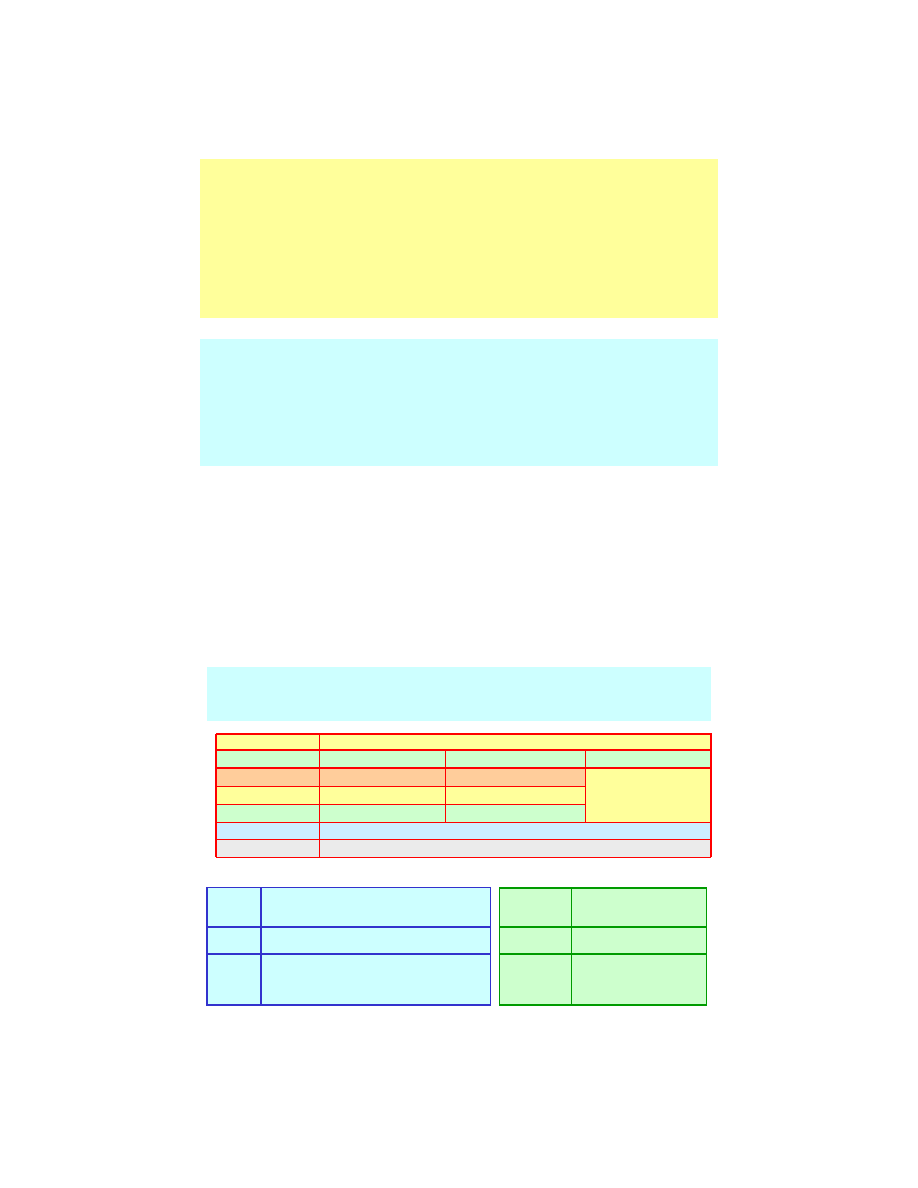

Do oznaczenia ł cznika lub stanu ł cznika, którym

uruchamiane jest powtórzenie funkcji.

Powtórzenie

417-IEC-5125

Stop awaryjny

Pr dko

zmniejszona

Pr dko

zwi kszona

Pr dko

normalna

Szybki stop

Szybki start

Przerwanie (działania

lub operacji)

Znaczenie

Do oznaczania ł cznika stopu awaryjnego.

417-IEC-5638

Do oznaczenia ł cznika lub stanu ł cznika, którym

uzyskiwana jest pr dko

ruchu do przodu mniejsza od

normalnej.

417-IEC-5124

Do oznaczenia ł cznika lub stanu ł cznika, którym

uzyskiwana jest pr dko

ruchu do przodu wi ksza od

normalnej.

417-IEC-5108

Do oznaczenia ł cznika lub stanu ł cznika, którym

uzyskiwana jest pr dko

normalna ruchu do przodu.

417-IEC-5107

Do oznaczenia ł cznika lub stanu ł cznika, którym działanie

przerywane jest bez znacz cego opó nienia.

417-IEC-5178

Do oznaczania ł cznika lub stanu ł cznika, którym

uruchamiane jest działanie tak, e pr dko

robocza

uzyskiwana jest bez znacz cego opó nienia.

417-IEC-5177

Do oznaczania ł cznika lub stanu ł cznika, którym działanie

maszyny jest zatrzymywane, podczas gdy maszyna sama

pozostaje w stanie zał czenia.

417-IEC-5111

Funkcja

Symbol

Numer

Symbole graficzne okre laj ce dzia

ł

anie elementów

sterowniczych

Stop (działania lub

operacji)

Start (działania lub

operacji)

Zał czone/ wył czone;

Jeden stan; Stabilne

Zał czone/ wył czone;

Dwa stany; Stabilne

Gotowo

Wył czone; Zasilanie

wy

ł

czone

Zał czone;

Zasilanie zał czone

Znaczenie

Znaczenie

Do oznaczania ł cznika lub stanu ł cznika, którym

zatrzymywane jest działanie maszyny. W przypadku prostych

maszyn, działanie jest równie uruchamianie, kiedy zał czone

jest zasilanie maszyny

417-IEC-5110

Do oznaczania ł cznika lub stanu ł cznika, którym

uruchamiane jest działanie maszyny.

417-IEC-5011

Do oznaczania ł cznika lub stanu ł cznika, je eli jest

stosowany jeden i ten sam element sterowniczy przeznaczony

do zał czania/wył czania zasilania maszyny. Symbol ten jest

obecnie stosowany w przypadku przycisków sterowniczych o

jednym stanie stabilnym. Stan „

wył czone” jest stabilny,

natomiast stan „

zał czone” wyst puje tylko przy naciskaniu

przycisku.

417-IEC-5011

Do oznaczania ł cznika lub stanu ł cznika, je eli jest

stosowany jeden i ten sam element sterowniczy przeznaczony

do za

ł

czania/ wy

ł

czania zasilania maszyny. Symbol ten jest

obecnie stosowany w przypadku przycisków sterowniczych o

dwóch stanach stabilnych.

417-IEC-5010

Do oznaczania ł cznika lub stanu ł cznika, którym cz

maszyny jest doprowadzana do stanu „

gotowo ci”

417-IEC-5009

Do oznaczania ł cznika lub stanu otwarcia ł cznika

przeznaczonego do wy

ł

czania zasilania.

417-IEC-5008

Do oznaczania ł cznika lub stanu zamkni cia ł cznika

przeznaczonego do za

ł

czania zasilania maszyny.

417-IEC-507

Funkcja

Funkcja

S

S

ymbol

ymbol

Numer

Numer

Symbole graficzne okre laj ce dzia

ł

anie elementów

sterowniczych cd.

26

Wysoki komfort

obsługi

Niska cena

Proste

projektowanie

Odporno na

warunki

przemysłowe

Mała przestrze

zabudowy

Mo liwo

wł czenia do sieci

Otwarto

Ergonomiczne

ukształtowanie

Wymagania dotycz ce HMI

Przyk

ł

ady dzia

ł

a maj cych na celu spe

ł

nienie

wymaga dotycz cych urz dze obs

ł

ugi HMI

A.

A.

Odporno

Odporno

na warunki przemys

na warunki przemys

ł

ł

owe (np. na dzia

owe (np. na dzia

ł

ł

anie oleju, cieczy

anie oleju, cieczy

c

c

h

h

ł

ł

odz

odz

co

co

-

-

smaruj

smaruj

cej itp.):

cej itp.):

• klawiatura foliowa

B.

B.

Niska cena:

Niska cena:

• klawiatura foliowa,

• du a g sto

integracji,

• wy wietlacz LCD.

C.

C.

Ma

Ma

ł

ł

a przestrze

a przestrze

do zabudowy:

do zabudowy:

• chowane przy

ł

cza przewodów

.

D.

D.

Ergonomiczne ukszta

Ergonomiczne ukszta

ł

ł

towanie:

towanie:

• dobra czytelno

tak e przy s

ł

abym o wietleniu

E.

E.

Wysoki komfort obs

Wysoki komfort obs

ł

ł

ugi:

ugi:

• przeł czanie opcji j zykowej w trybie on-line,

• kolory,

• grafika

.

F.

F.

Mo

Mo

liwo

liwo

przy

przy

ł

ł

czenia do sieci:

czenia do sieci:

• interfejsy sieciowe.

27

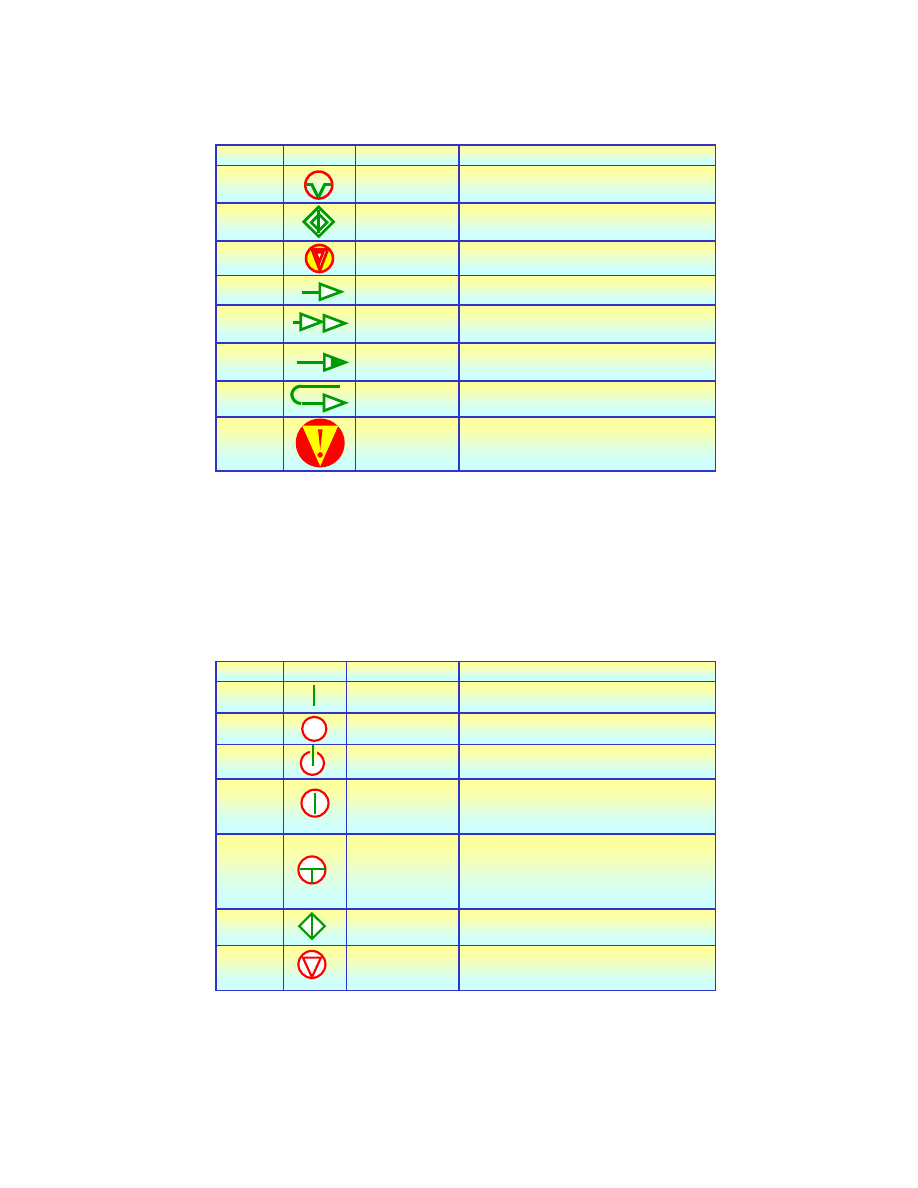

Terminale tekstowe

• Pełna obsługa interakcji z

u ytkownikiem przez sterownik

PLC,

• Proste protokoły komunikacyjne

(np. terminalowy),

• Teksty umieszczone w pami ci

sterownika PLC.

SAIA PCD7.D160

Siemens TD200

OP-Term BT224

Tekstowe panele operatorskie

• Oddzielenie funkcji HMI od

sterownika PLC,

• Pami projektu w HMI,

• Firmowe oprogramowanie

narz dziowe do

programowania paneli,

• Ładowalne driver’y

komunikacyjne dla wielu

sterowników,

• Mo liwo opracowania

interfejsu

wieloj zycznego,

• Obsługa drukarki.

ESA VT190

Mitsubishi MAC T200

28

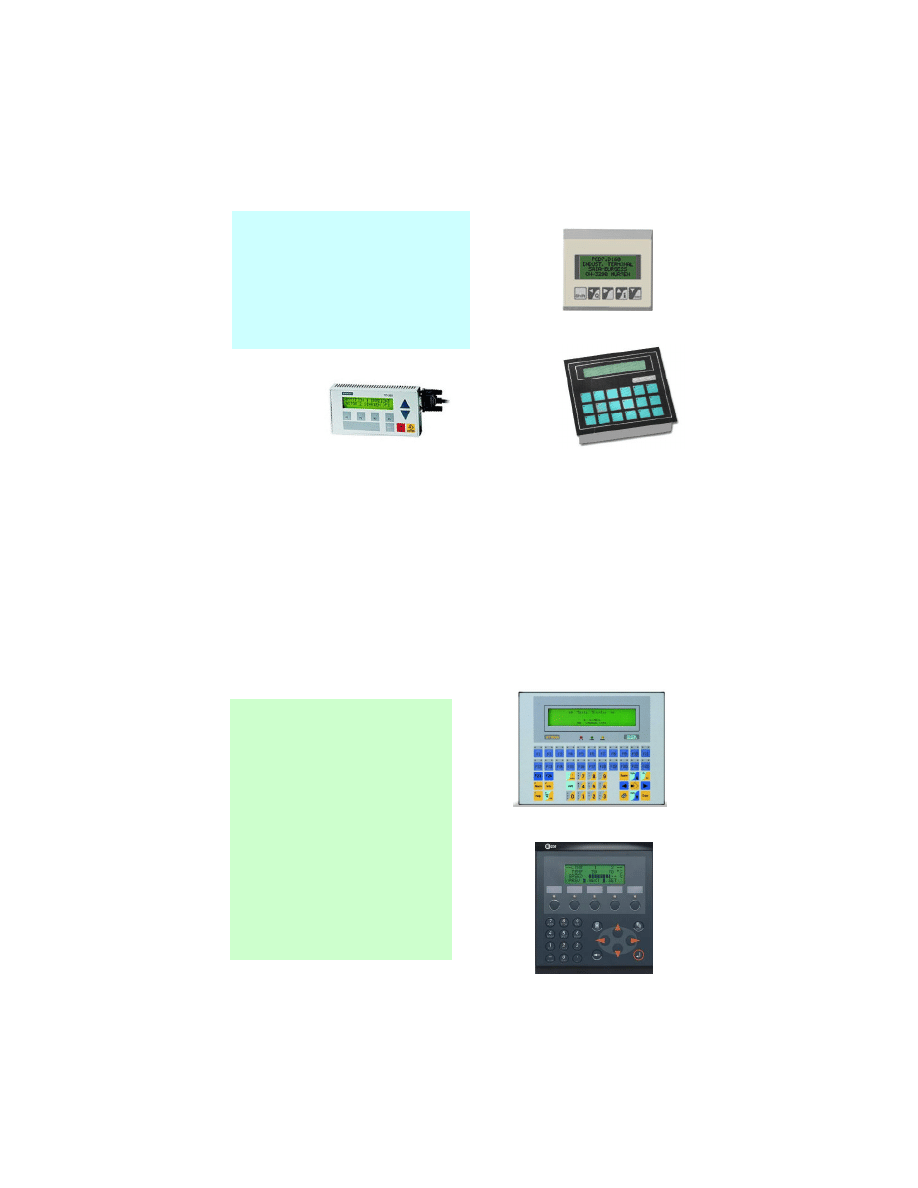

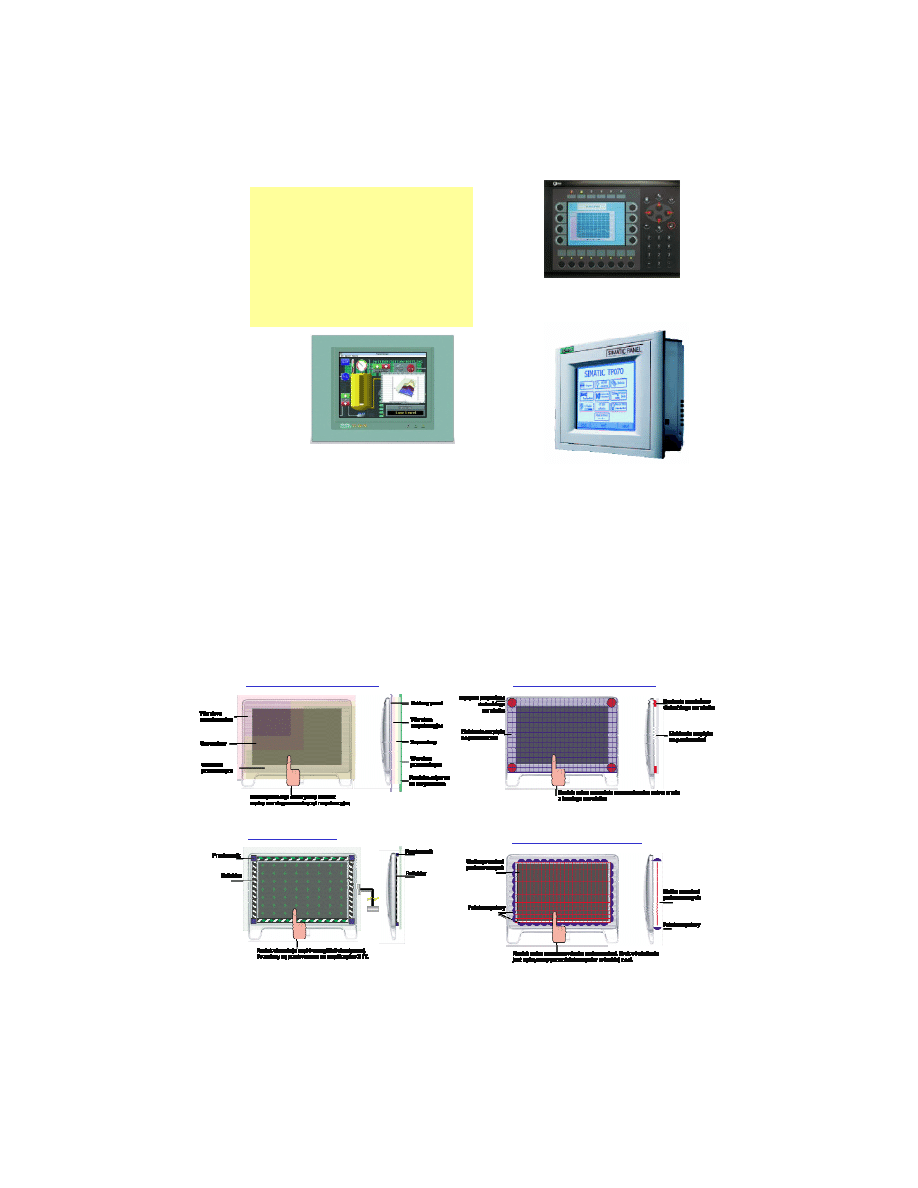

Graficzne panele operatorskie

Kolorowe lub czarno – białe,

Touch Screen,

Oprogramowanie

narz dziowe z bogat

bibliotek gotowych

elementów graficznych,

Wykresy i trendy.

ESA VT585W

Mitsubishi MAC E700

Siemens TP070

Technologie dotykowe (ang.

Touch Screen)

Technologia rezystancyjna

Technologia pojemno ciowa

Technologia SAW

Technologia podczerwieni

29

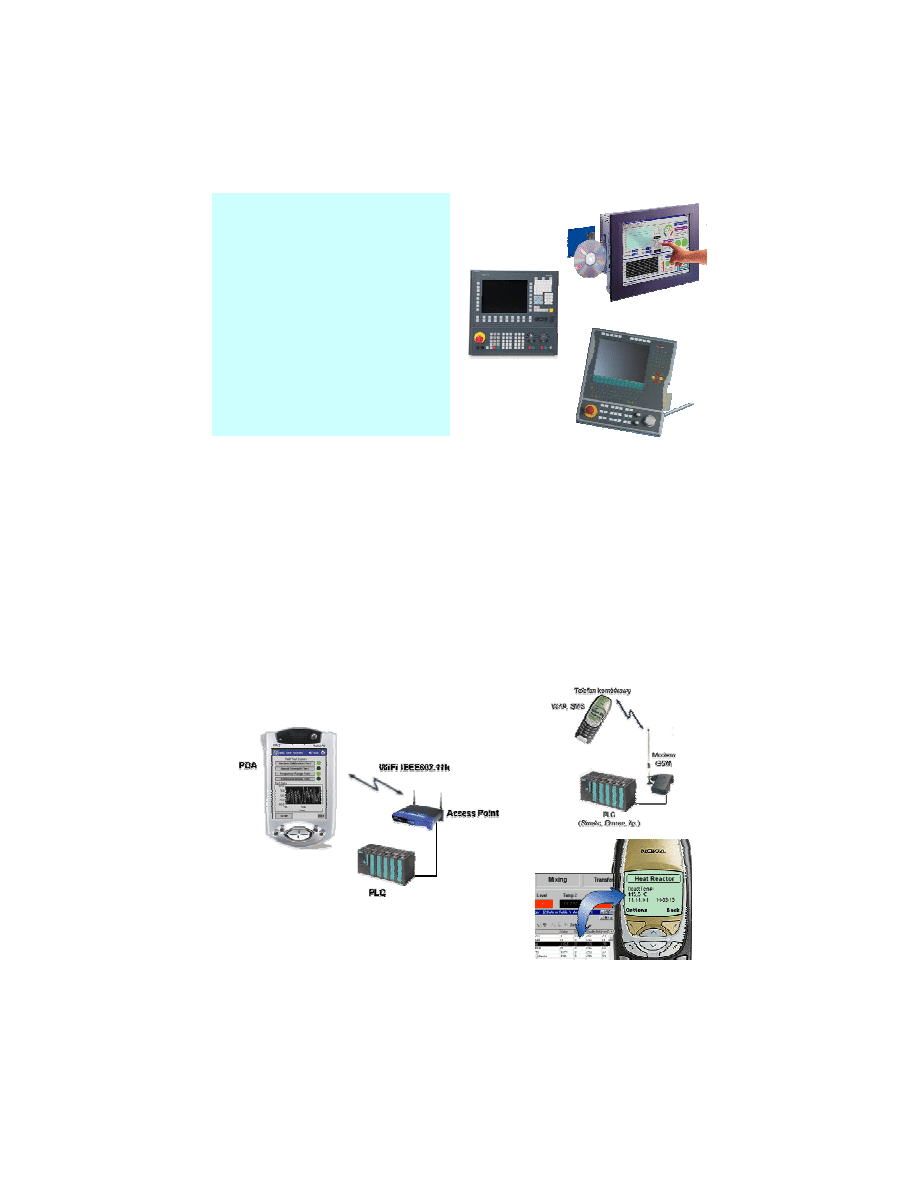

Komputery panelowe

Standardowy system

operacyjny,

Łatwa obsługa,

Mo liwe jest uruchomienie

standardowych aplikacji,

Łatwe doł czenie do

dowolnego układu

sterowania,

Łatwa rozbudowa

funkcjonalno ci,

Łatwa integracja z innymi

systemami informatycznymi

przedsi biorstwa.

Advantech IPPC 950

Siemens PCU50

Beckhoff

Technologie bezprzewodowe HMI

30

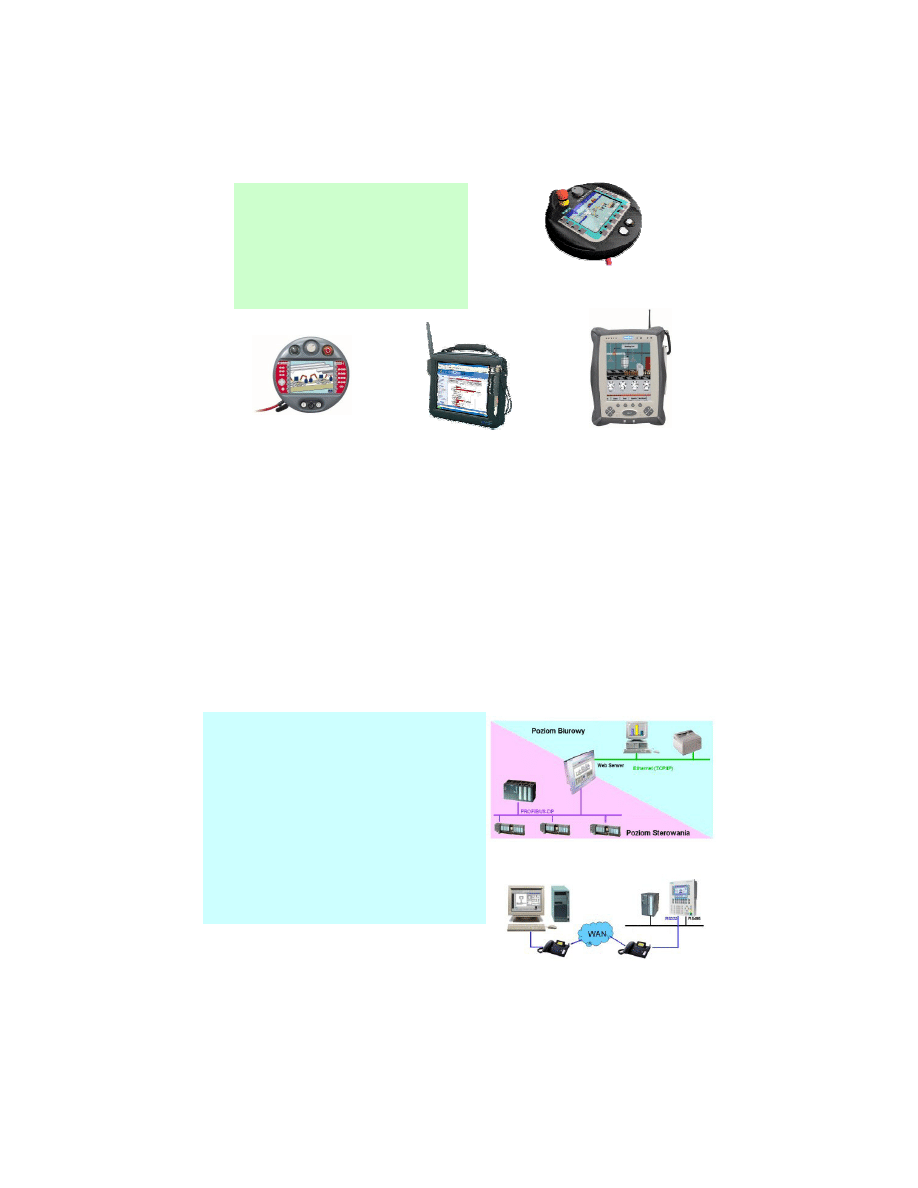

Mobilne HMI

Przewodowe lub

bezprzewodowe („w dki”),

Niezast pione przy

obsłudze du ych maszyn,

Odporne na wstrz sy

i upadki.

Wonderware Tablets

MobileView Tablet

Terminal T750

MobileView

GuardTerminalG750

Siemens

Mobile Panel 170

• Komunikacja z układami

sterowania:

– Sieci firmowe (MPI, SBUS,

MelsecNet, ...),

– Fieldbus (PROFIBUS, INTERBUS,

CAN, MODBUS, ...)

– OPC, NetDDE,

– WEB HMI - Ethernet (TCP/IP, HTTP,

XML),

• Komunikacja z innymi systemami

informatycznymi przedsi biorstwa.

Komunikacja HMI

31

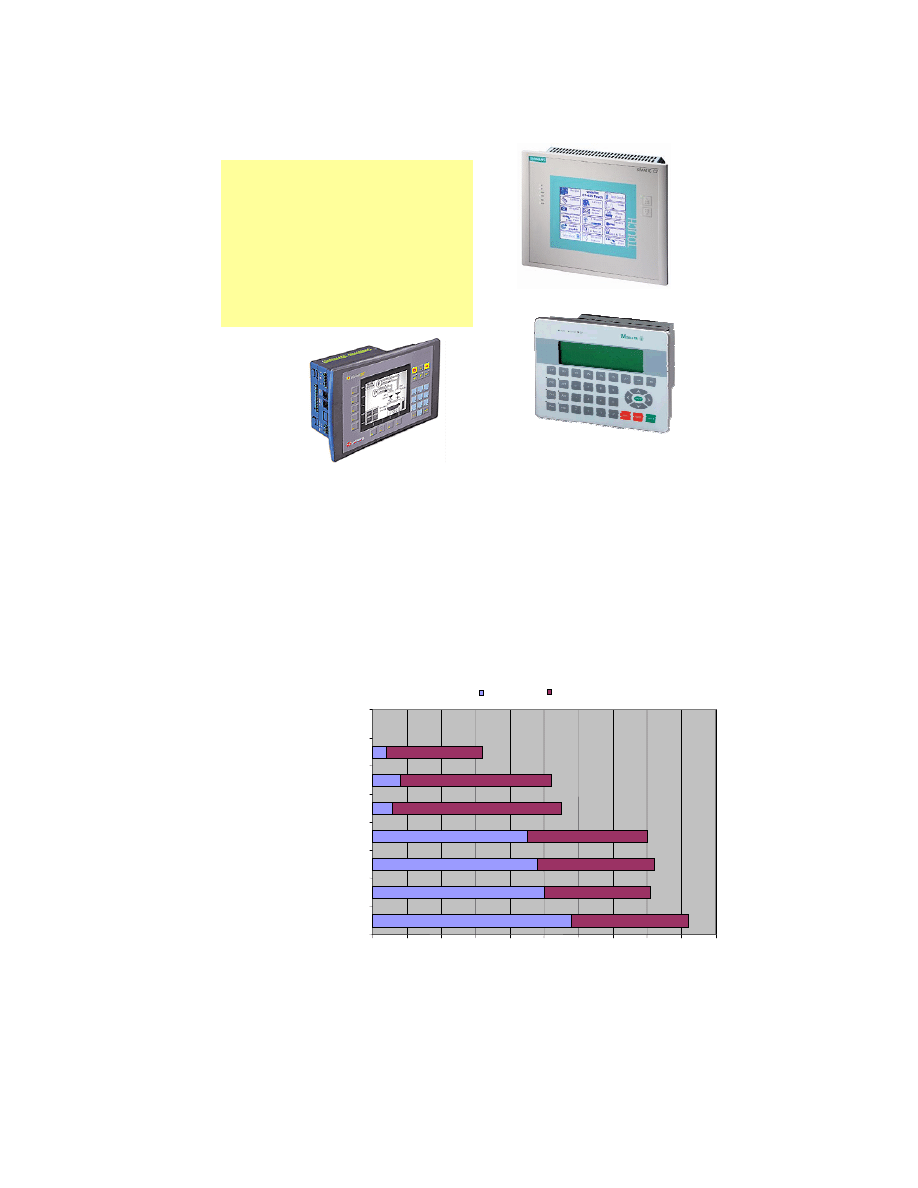

Integracja HMI z PLC

Rozwi zanie optymalne

cenowo,

Poł czenie funkcji PLC, HMI i

modułów I/O,

Łatwa rozszerzalno funkcji

przez zastosowanie modułów

funkcyjnych i sieci

komunikacyjnych.

Unitronics Vision 280

Moeller XVC 100

Siemens C7 635

0

10

20

30

40

50

60

70

80

90

100

Touch Screen

Zintegrowana funkcjonalno PLC

IPC zintegrowane z funkcjami HMI

Rozwi zania HMI

Technologie Web Serwer

Bezprzewodowe urz dzenia obsługi

PDA jako wy wietlacz

Aktualnie

Prognoza

Zastosowanie nowych technologii w obszarze HMI

Wyszukiwarka

Podobne podstrony:

ZIP 2012 Podst automat cz 1

ZIP 2012 Podst automat cz2

ZIP 2012 Podst automat cz3

2012 10 07 cz4

ZADANIA Z KOLOKWIUM Z PODST automatyki A[1]. Kochan, Semestr IV, Wspólne, Podstawy automatyki

syll 2. admin.publ. zao 2011 2012 podst pr pr i pr urzedn, WAŻNE

2012 podst edytor dla stud z

ZIP 2013 progr Automatyzacja i roboty, SGGW Technika Rolnicza i Leśna, Automatyka

plan zajec oiur zip 2012 02

2012 10 07 cz4

więcej podobnych podstron