1

Podstawy automatyzacji

Podstawy automatyzacji

Kurs ARM 009041W

Kurs ARM 009041W

dr in

dr in

. Zbigniew Smalec, pok.3.19 B

. Zbigniew Smalec, pok.3.19 B

-

-

4

4

Kierunek studiów: ZIP - stacjonarne

I-stopie , III rok, sem. 6-letni

Rok akad. 2011/12

Politechnika Wrocławska

W y d z i a ł M e c h a n i c z n y

Instytut Technologii Maszyn i Automatyzacji

Wrocław, 2012

Cz

Cz

2

2 (1 – 222)

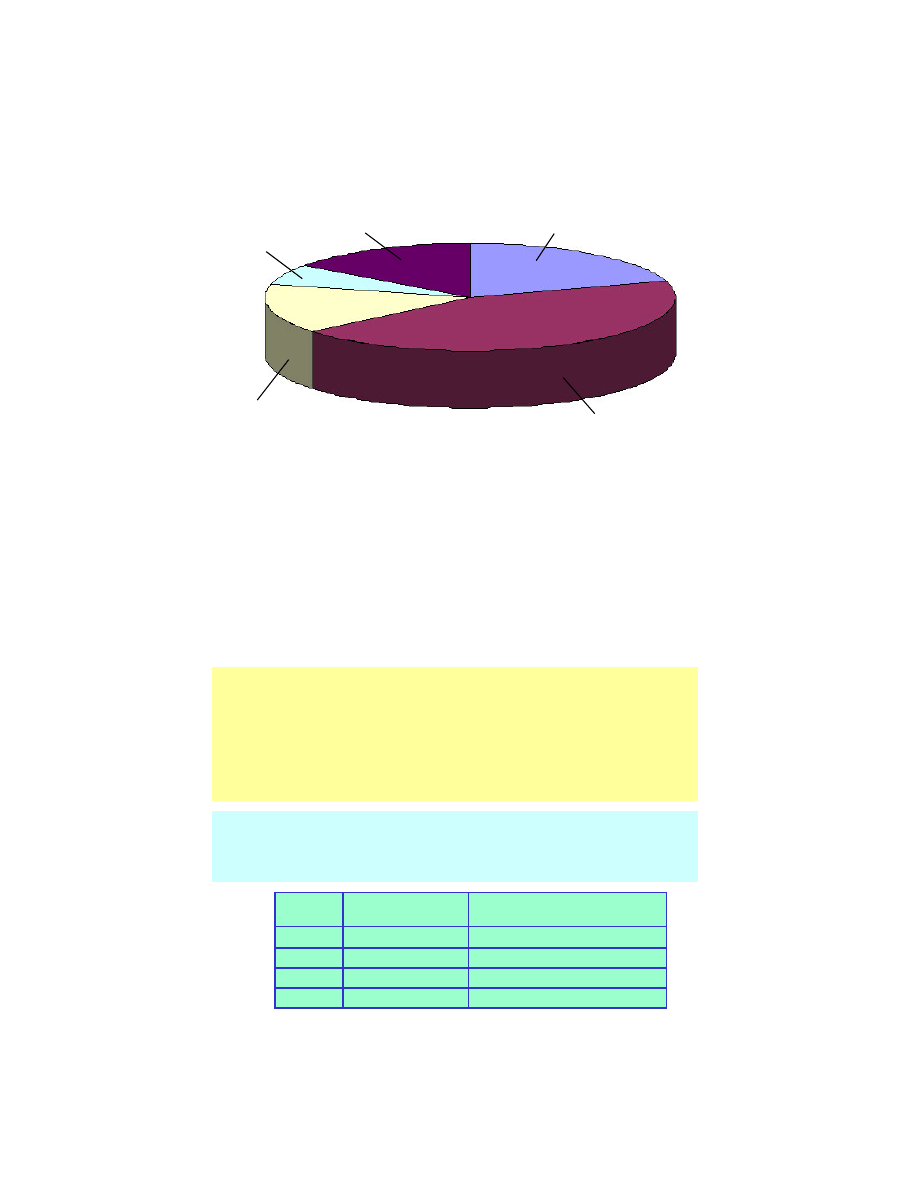

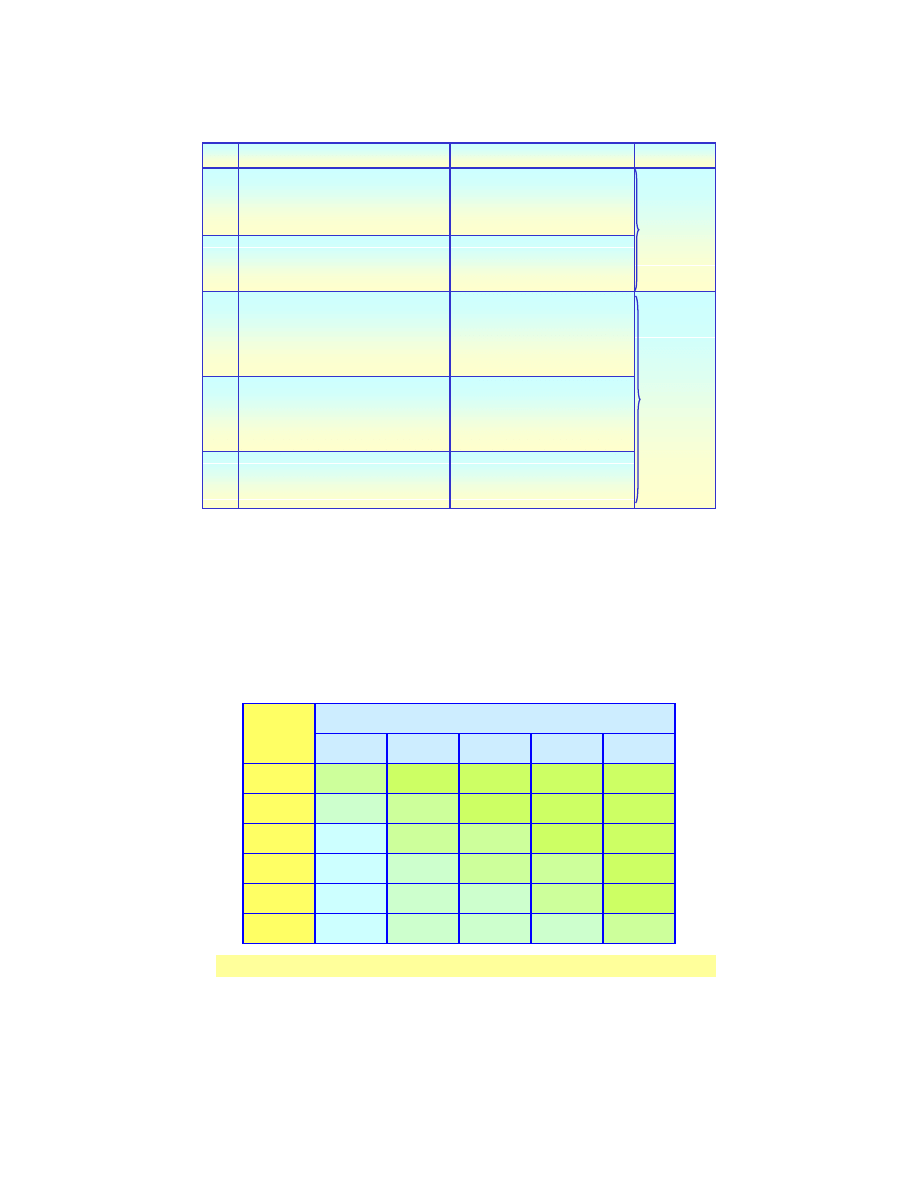

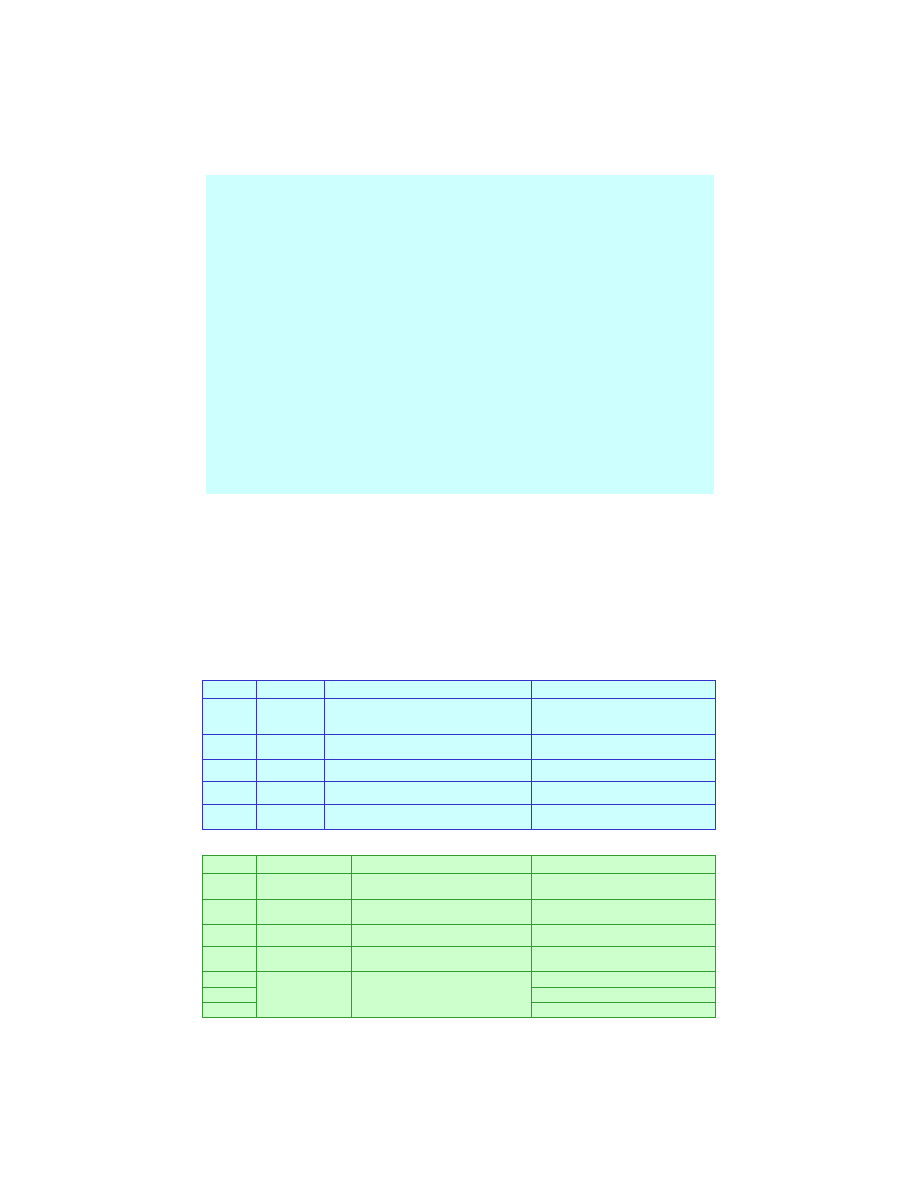

Udział kosztów poszczególnych składników w budowie

maszyn mechatronicznych (wg Bender, Glas, Kohen,

McKinsey)

Koszty [%]

100

80

60

40

20

0

Obecnie

Układy mechaniczne

Układy elektroniczne i oprogramowanie

1980 1990 2000 2010

2020 Rok

2

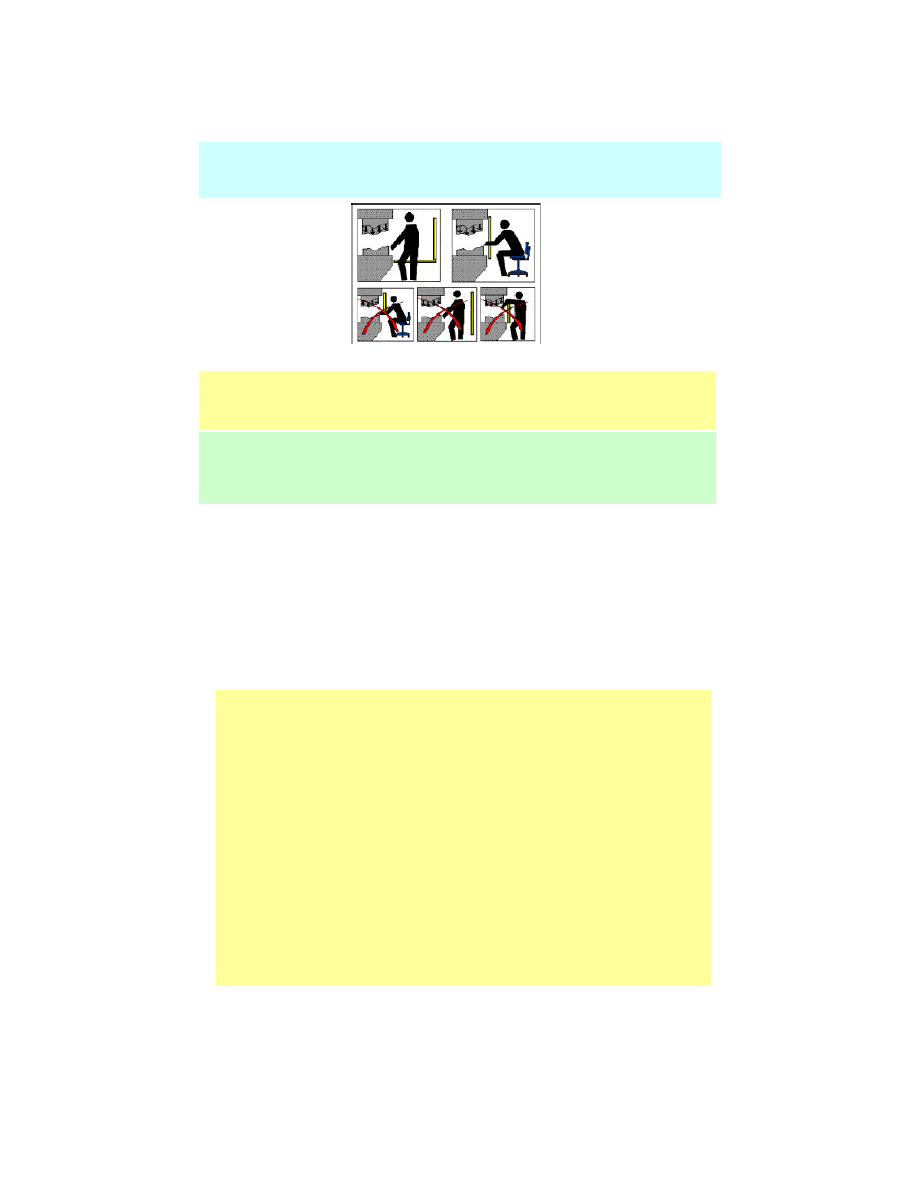

In ynier zajmuj cy si budow maszyn ma

In ynier zajmuj cy si budow maszyn ma

zwi zek z technik automatyzacji podczas:

zwi zek z technik automatyzacji podczas:

konstruowania maszyn,

projektowania instalacji,

uruchamiania maszyn i instalacji,

eksploatacji maszyn i instalacji (utrzymanie

ruchu, serwis, rozbudowa).

Aspekty automatyzacji w budowie i eksploatacji maszyn

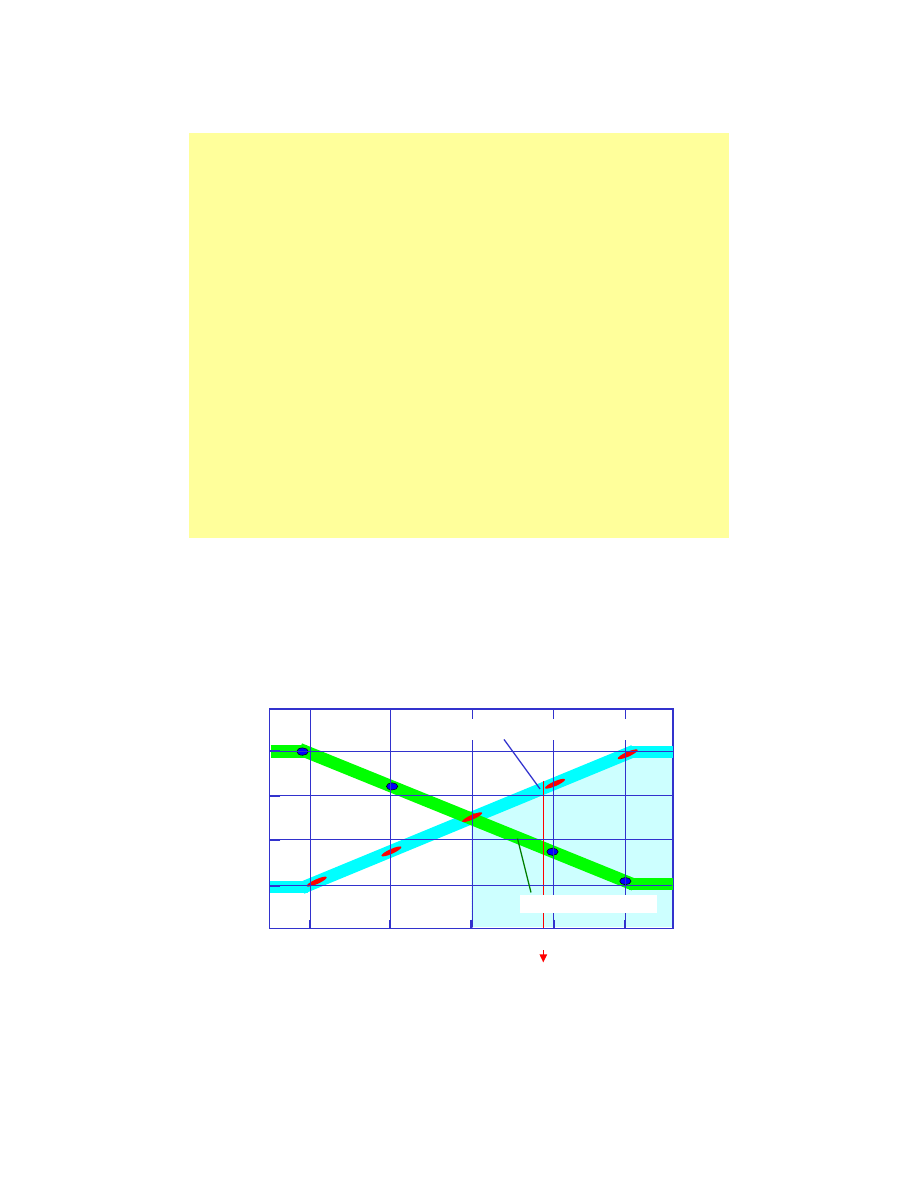

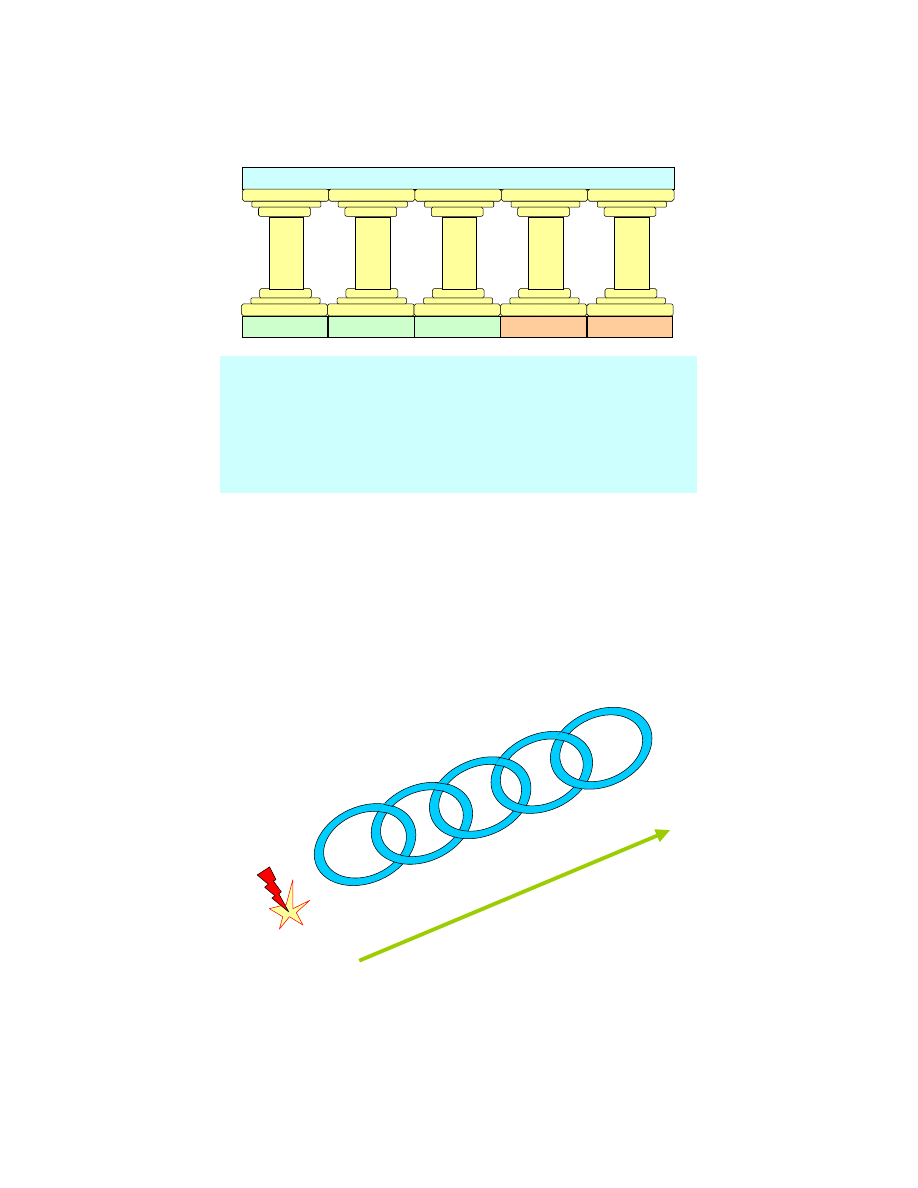

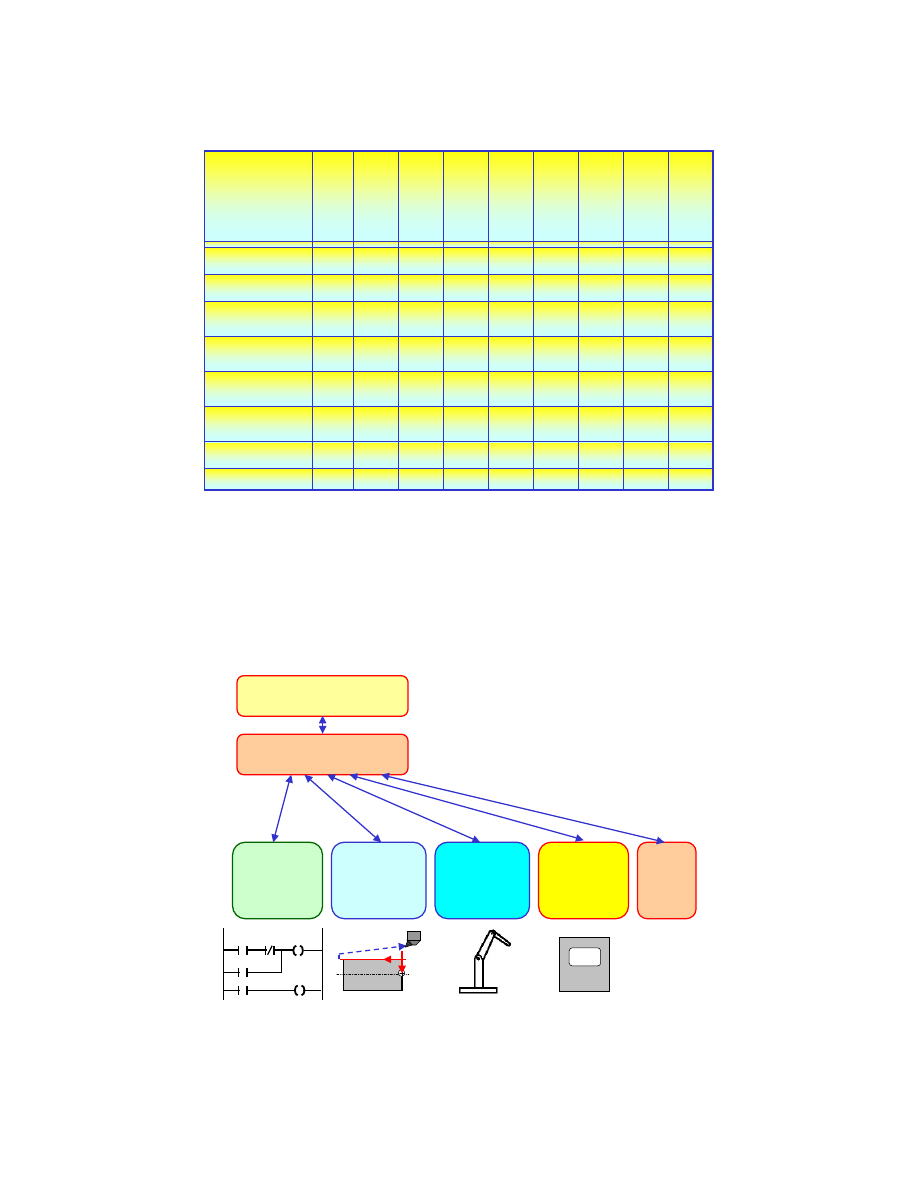

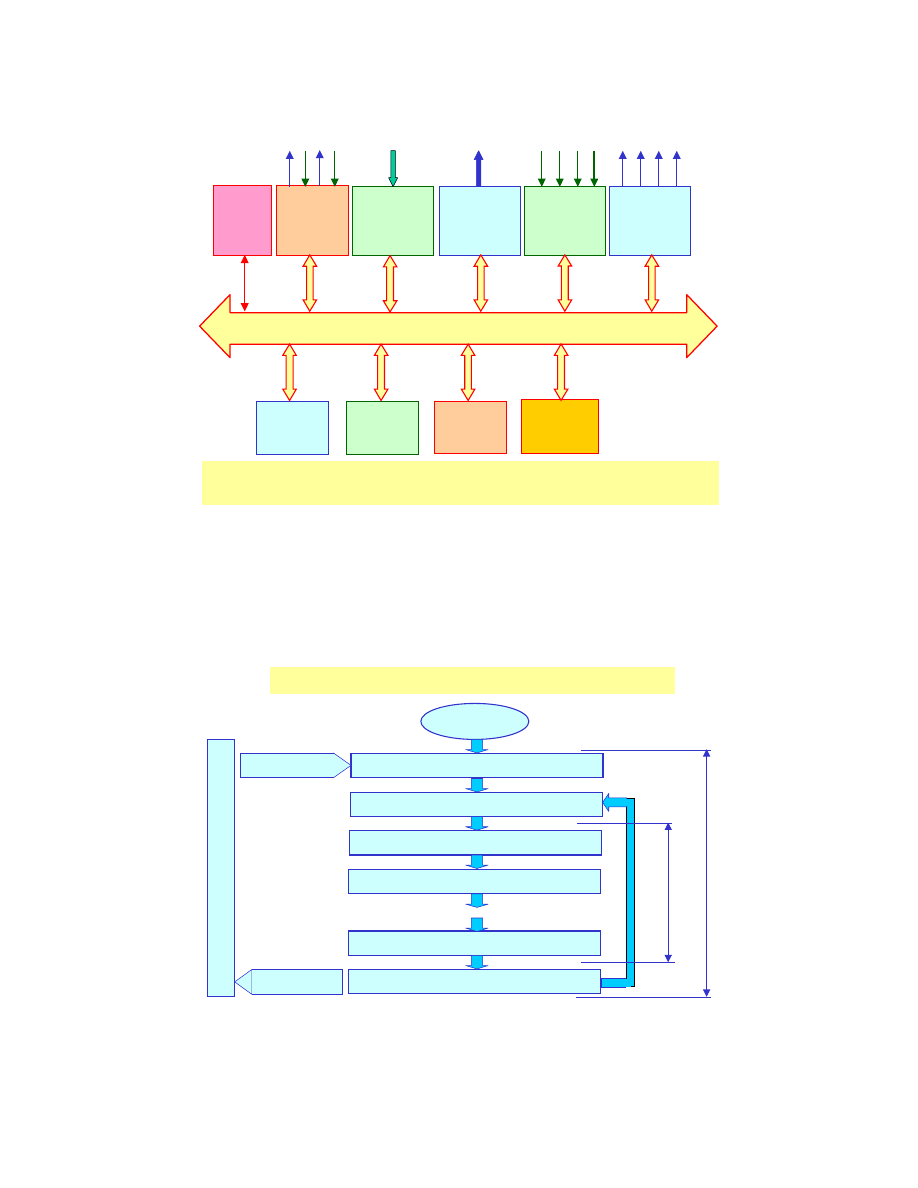

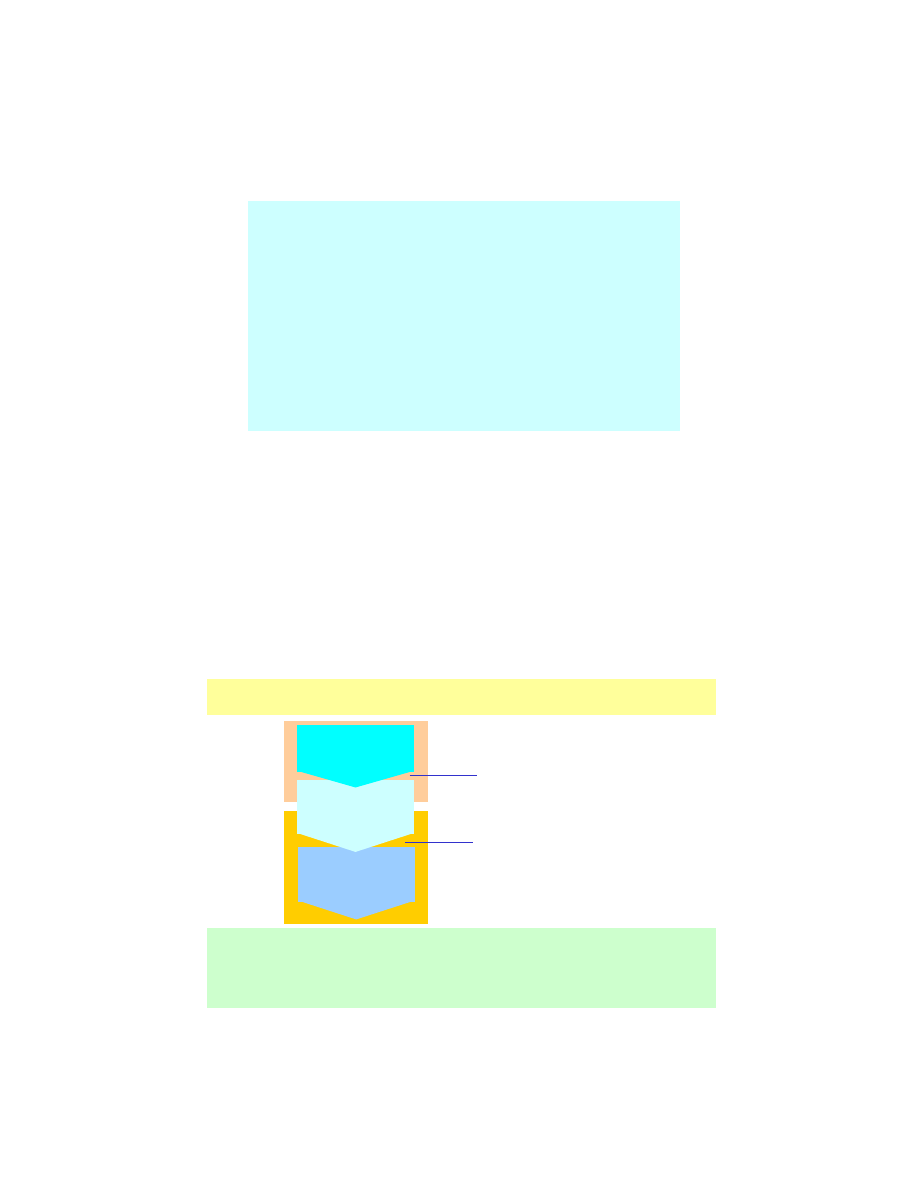

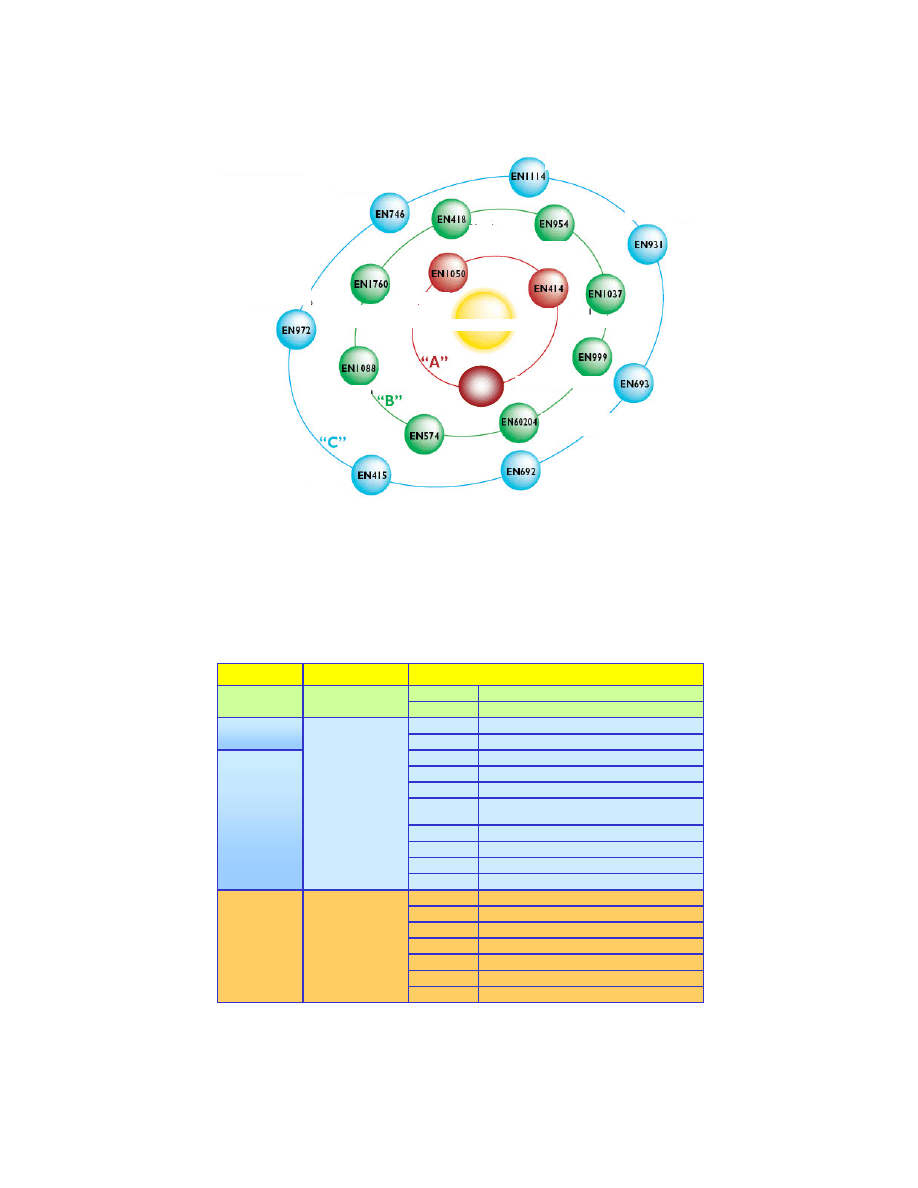

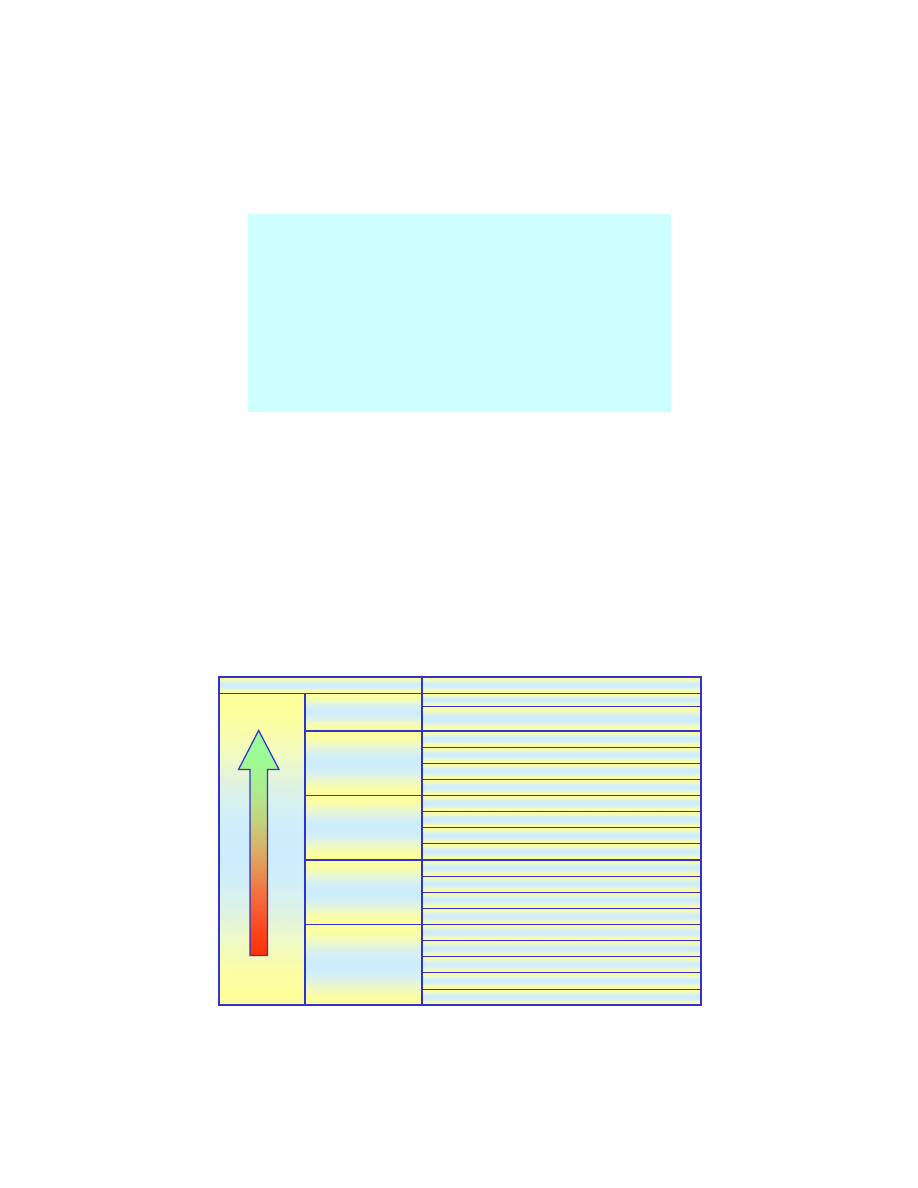

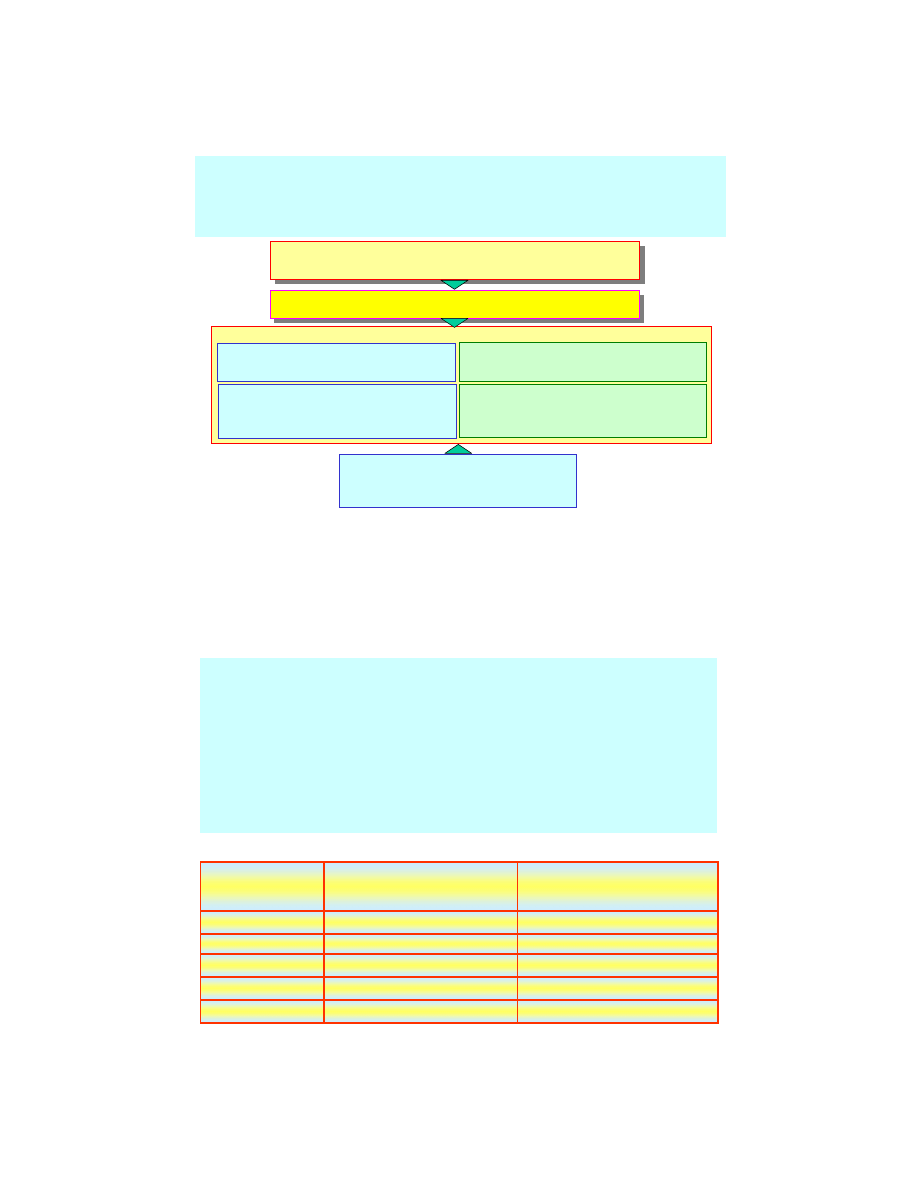

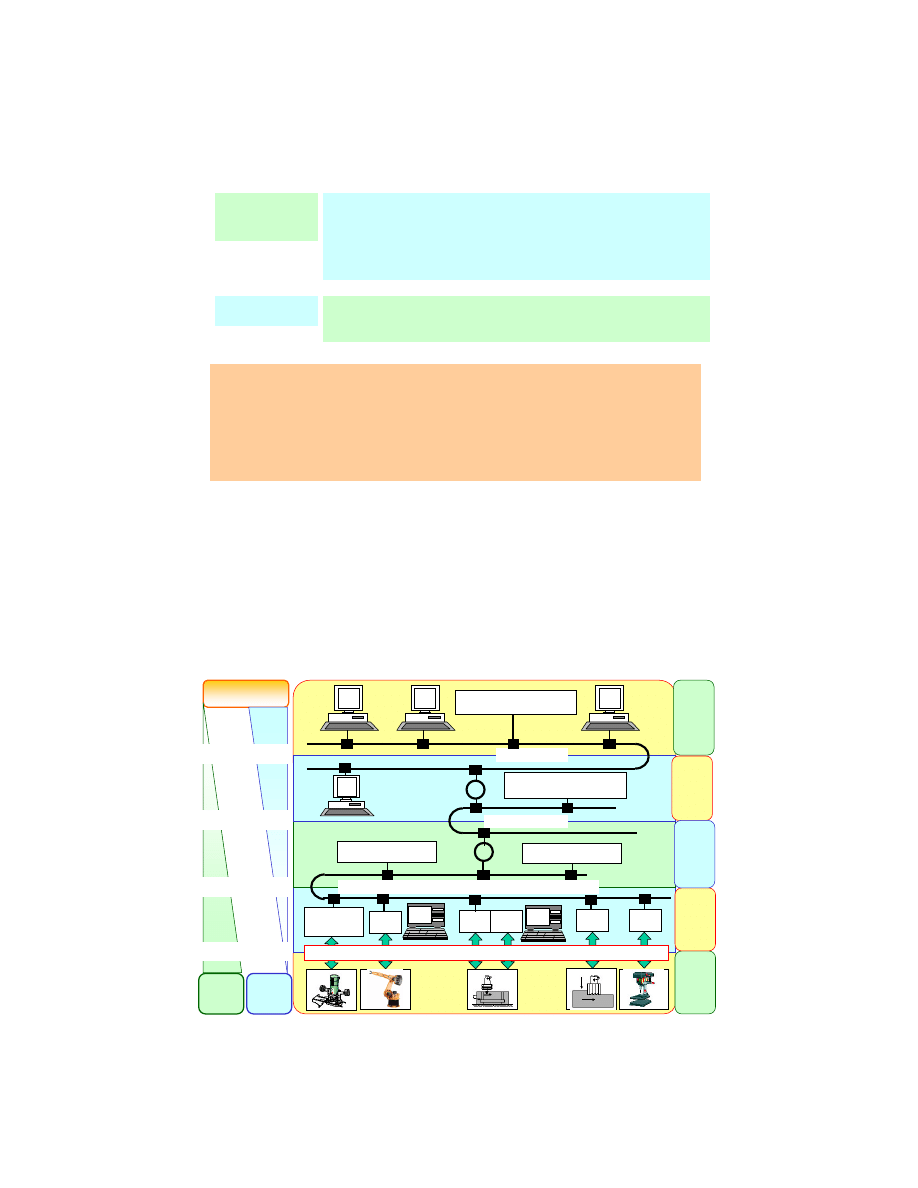

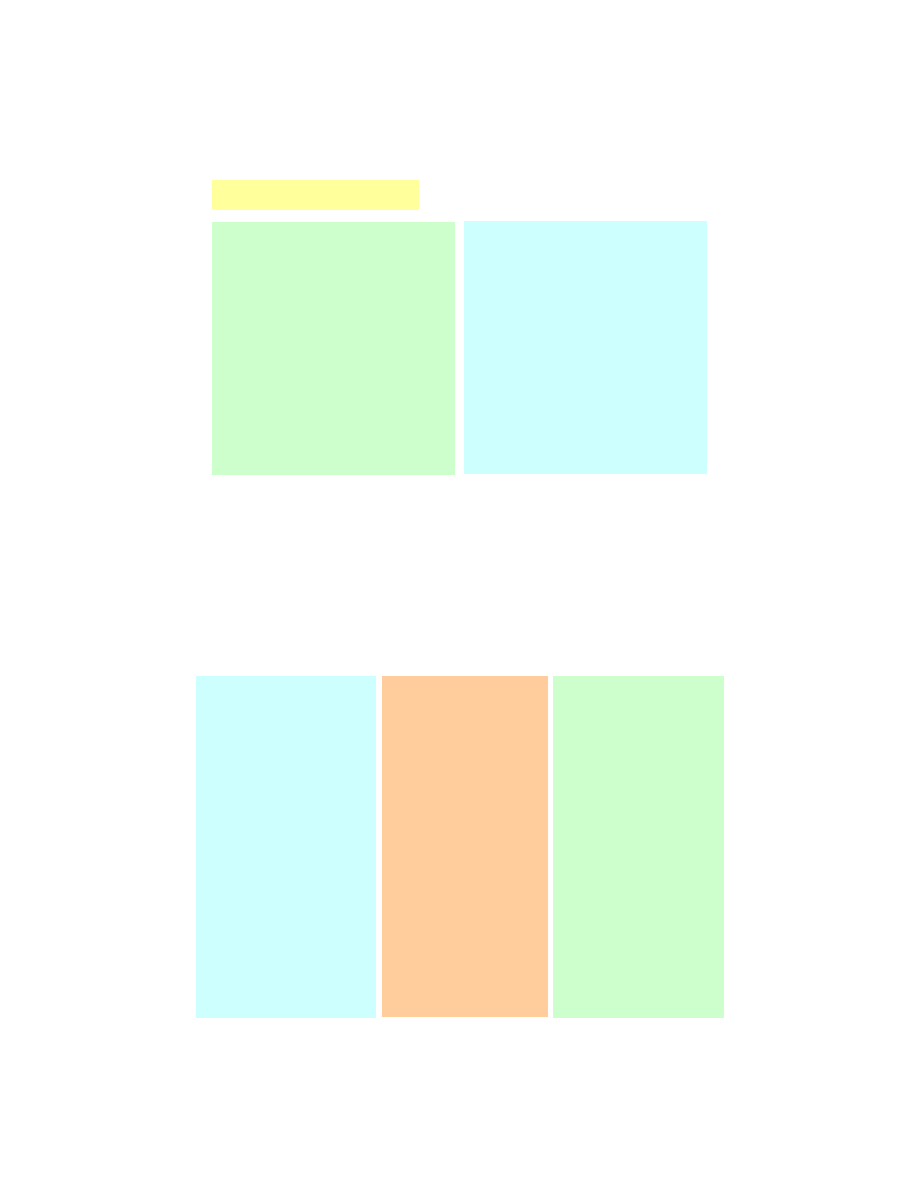

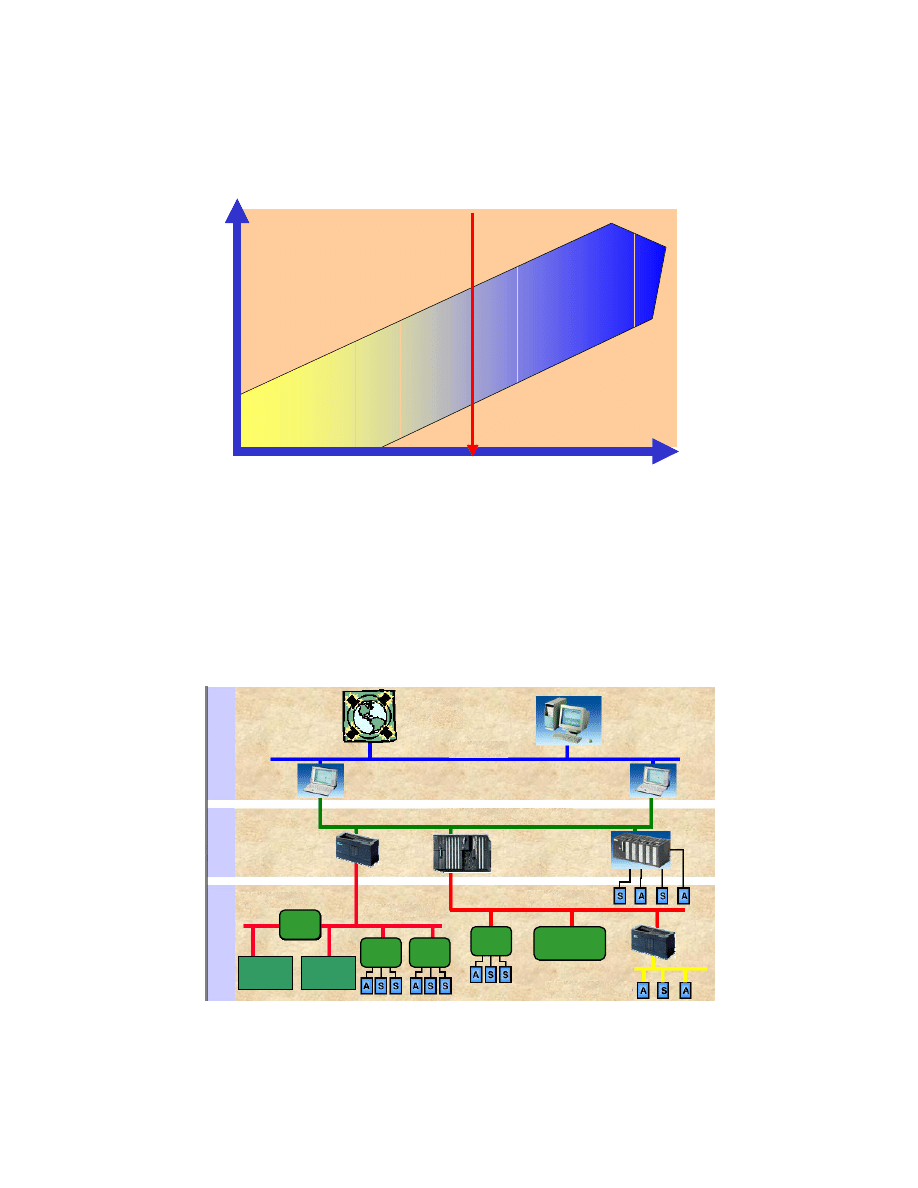

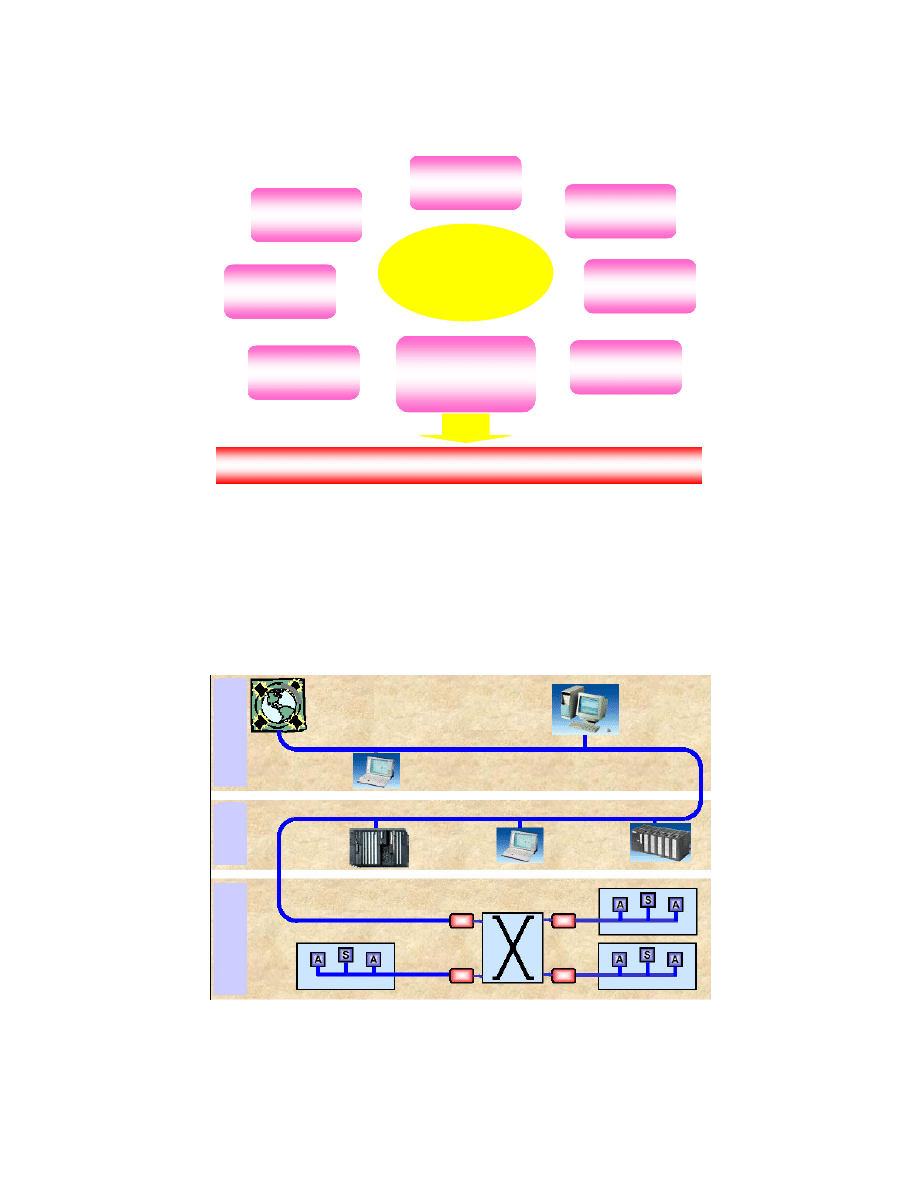

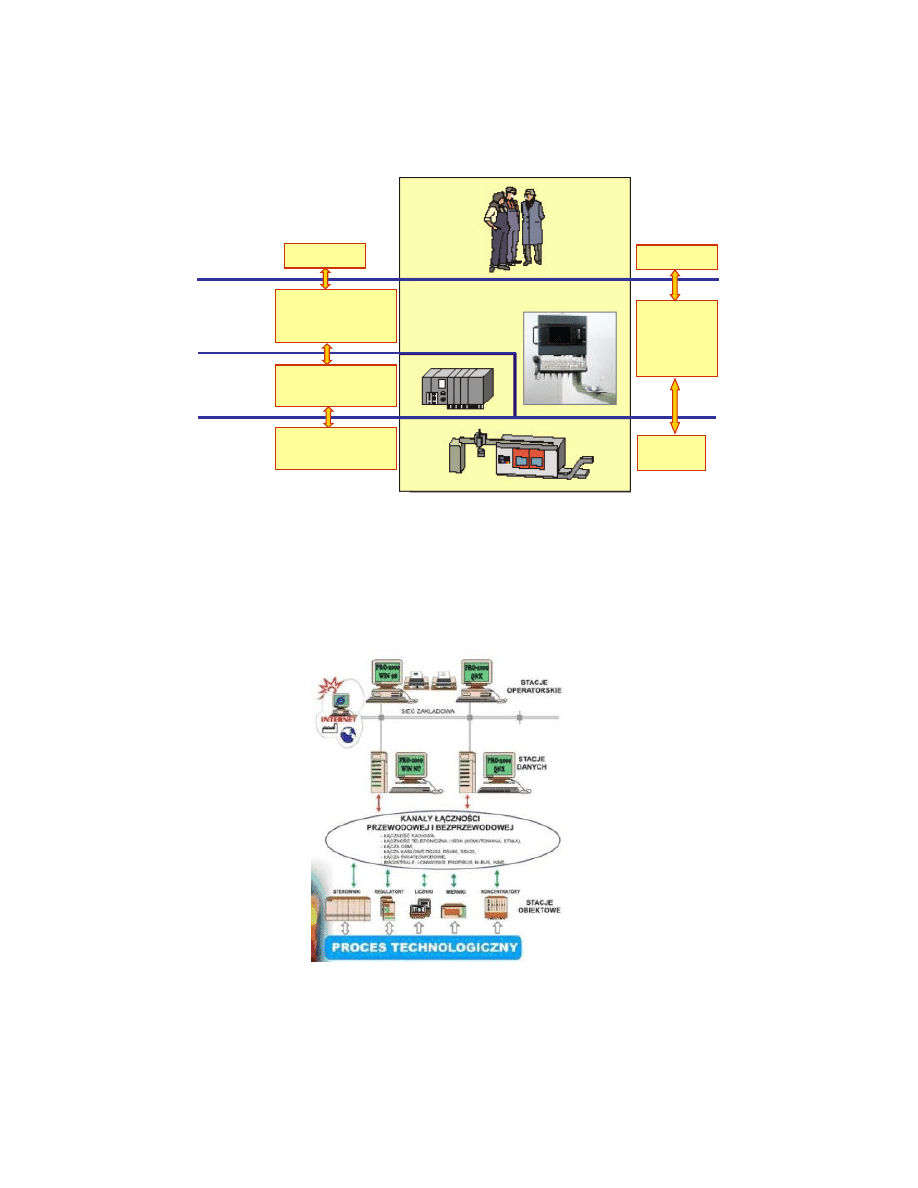

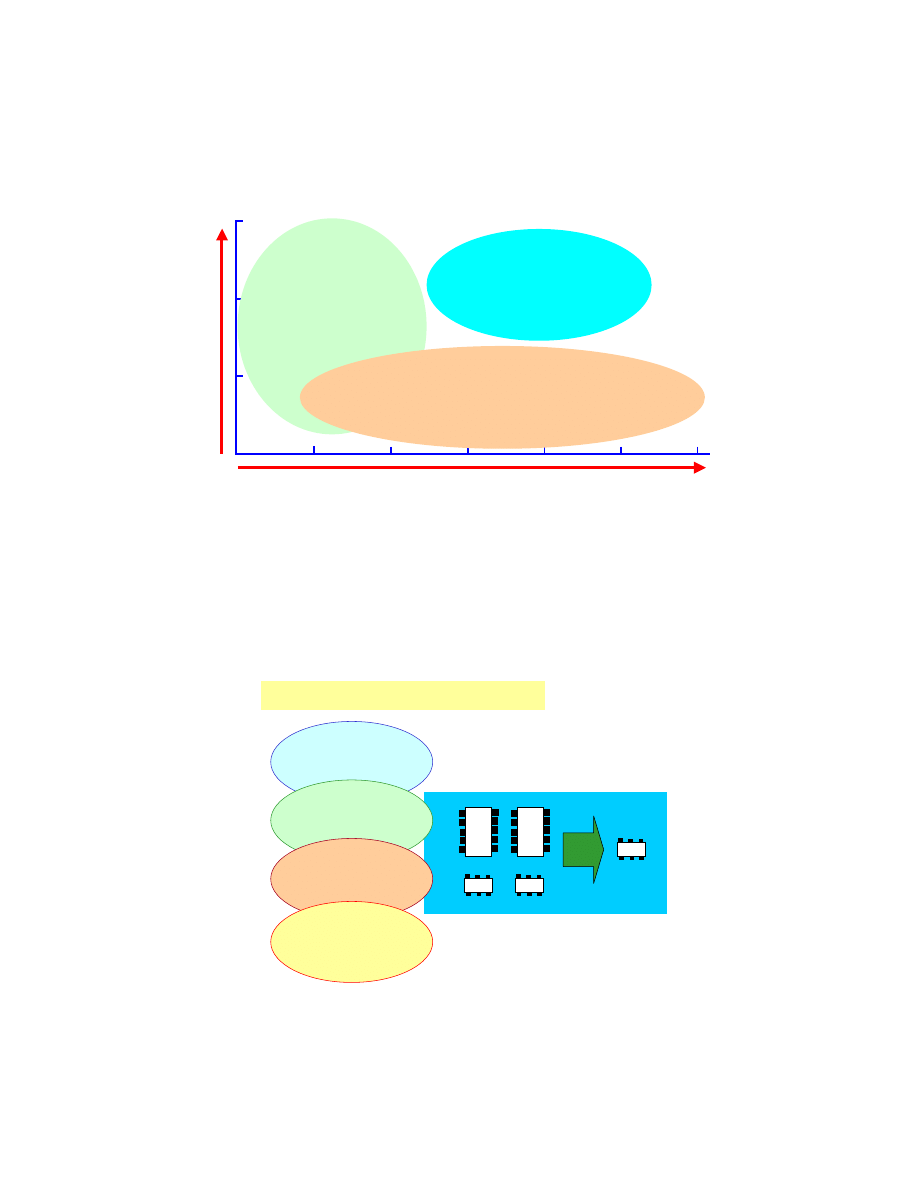

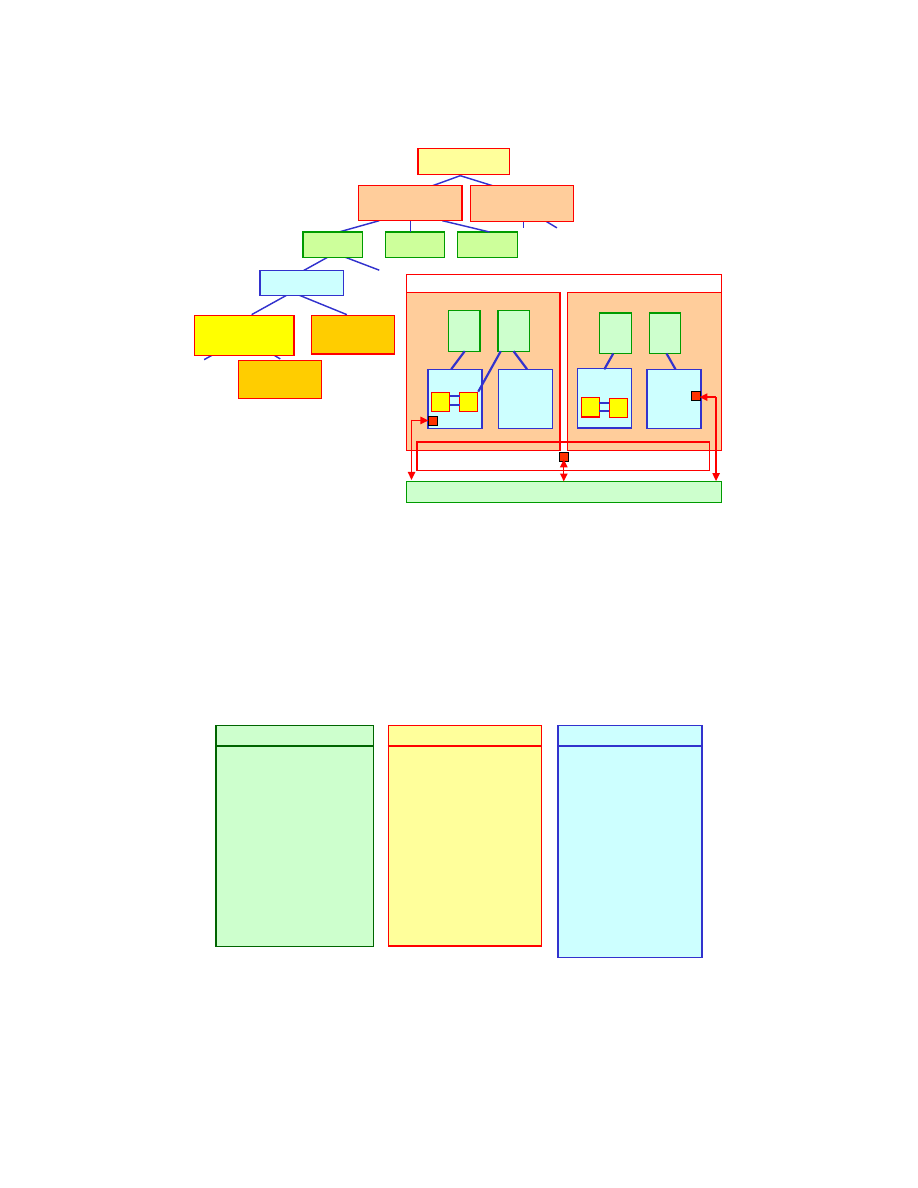

Poziomy techniczno-informacyjne

w przedsi biorstwach produkcyjnych

Poziom planowania

Poziom kierowania

Poziom gniazda

Poziom sterowania

Poziom czujników/ elementów wykonawczych

Proces produkcyjny

Proces produkcyjny

Zadania

Zadania

dyspozycyjne

dyspozycyjne

Zadania

Zadania

operacyjne

operacyjne

Ilo danych

Ilo danych

Szybko

Szybko

reakcji

reakcji

In

te

gr

ac

ja

p

io

no

w

a

In

te

gr

ac

ja

p

io

no

w

a

MByte

kByte

bit

ms

s

min

3

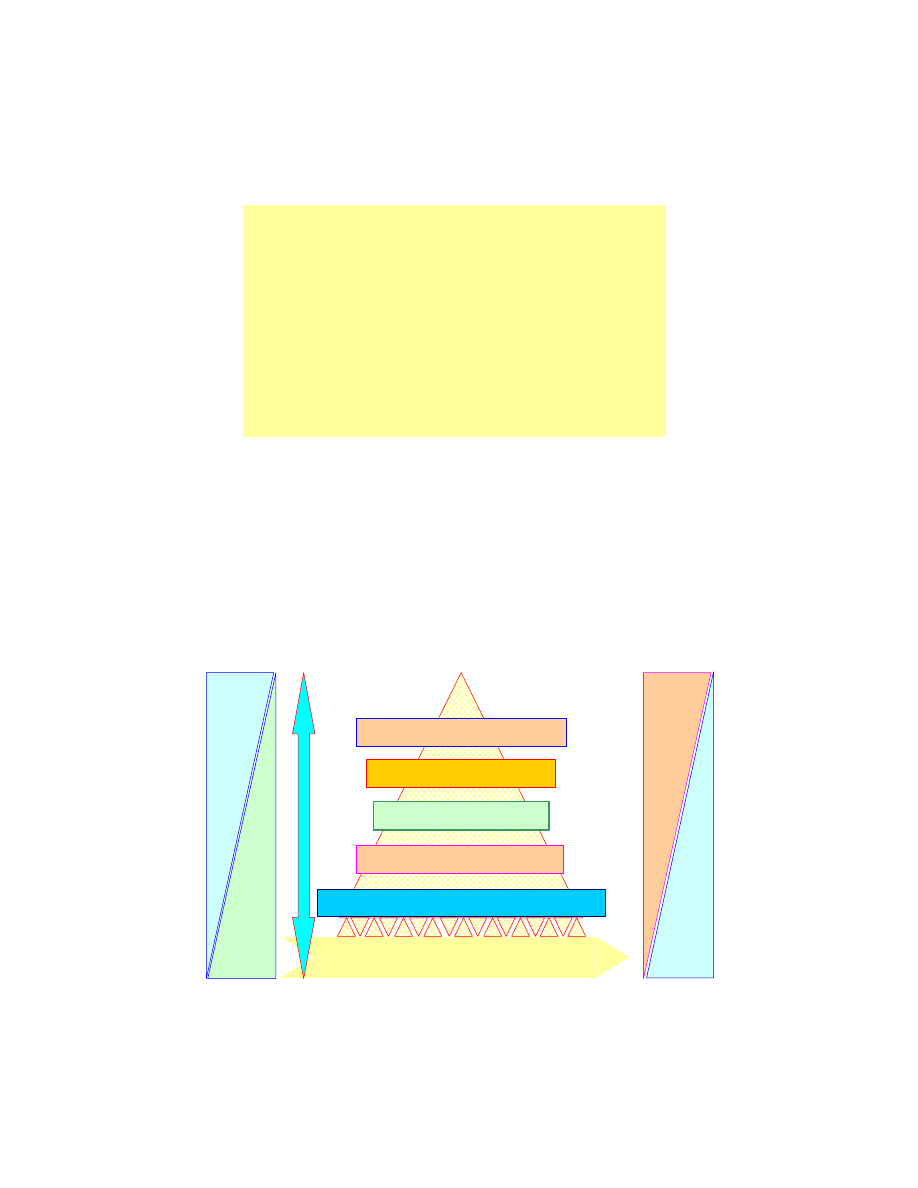

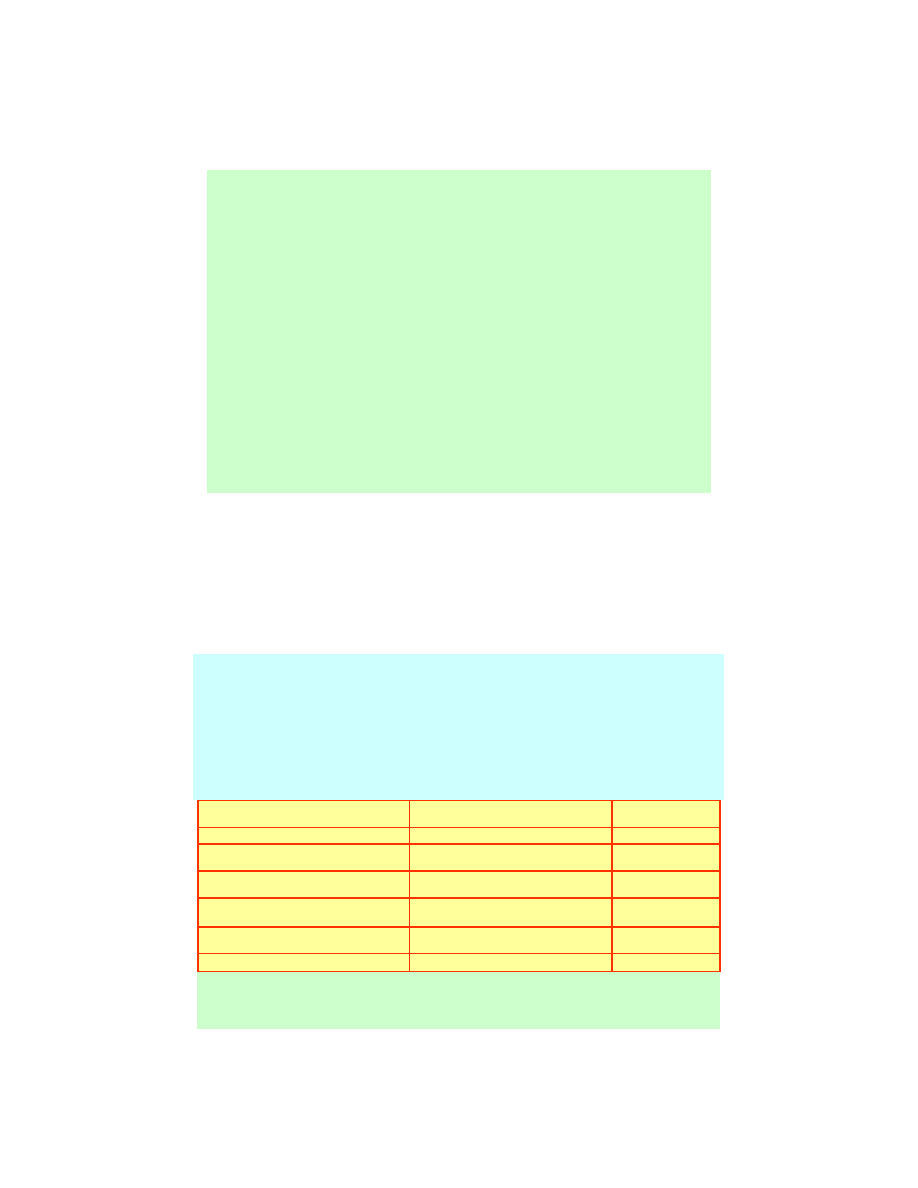

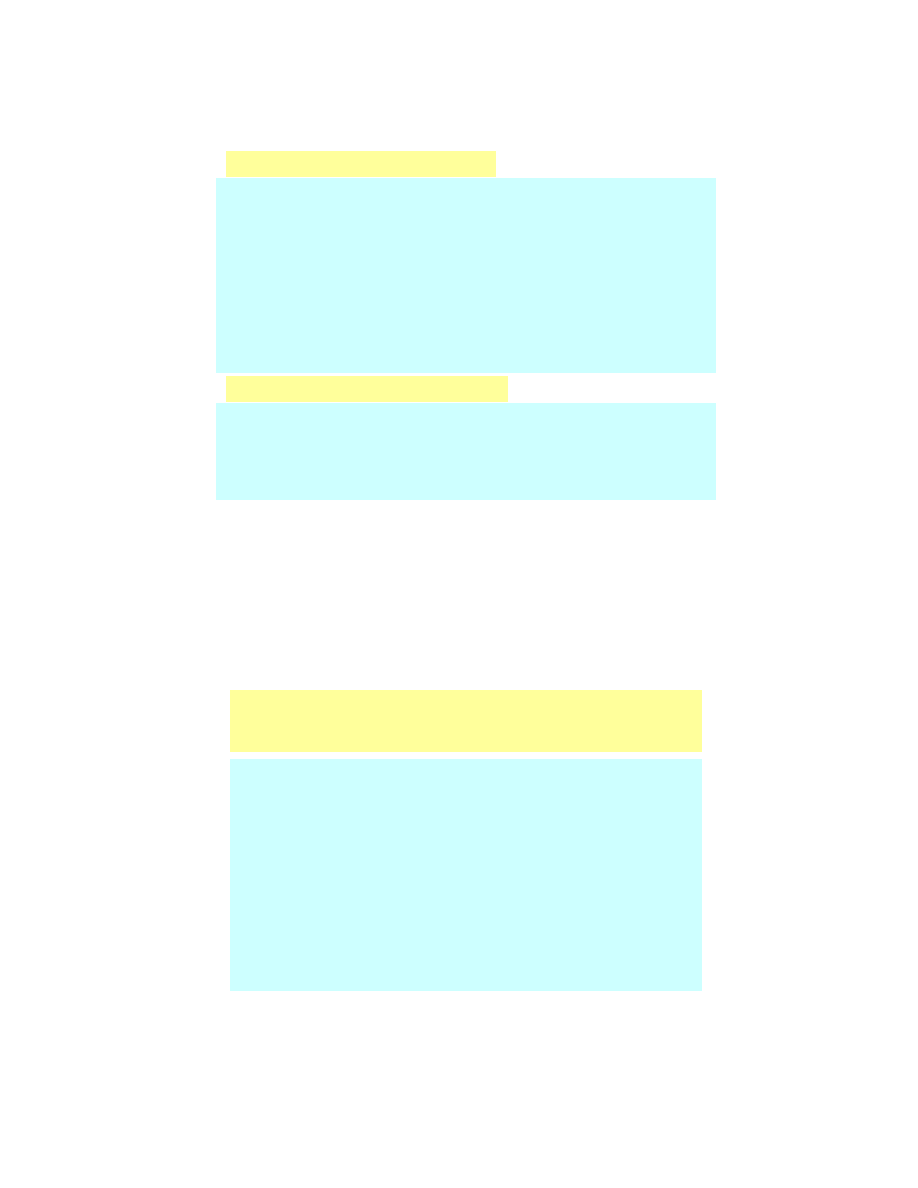

Uzasadnienie:

Uzasadnienie: Do sterowania i regulacji niezb dna jest znajomo i

opis procesów. Do opisu procesów słu modele.

Definicja modelu:

Definicja modelu: Zestawienie wszystkich informacji o materialnym

i niematerialnym systemie, które w ró ny sposób zobrazowuje

zawarte w nim elementy i relacje, aby umo liwi eksperymentaln

manipulacj odwzorowanej struktury i jej stanu.

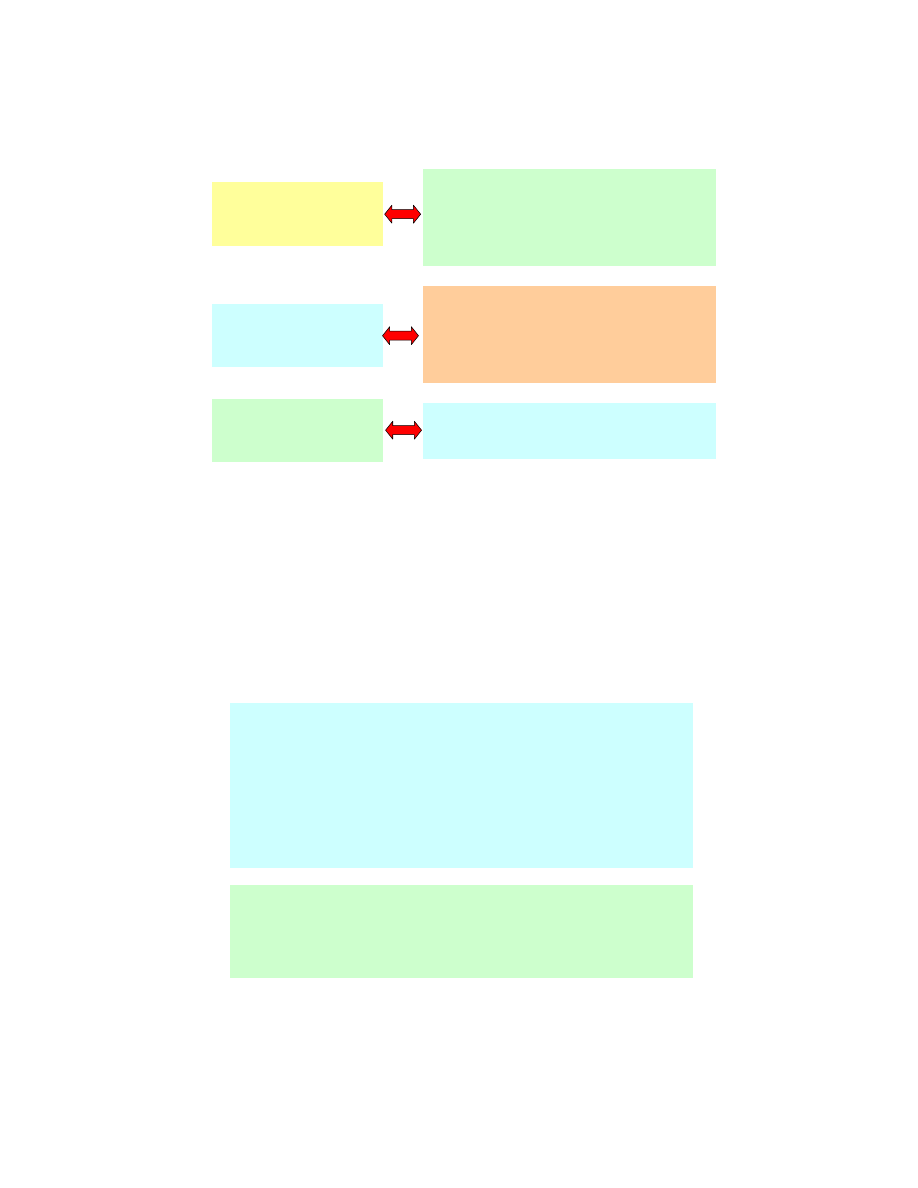

Rzeczywisto

Model

Symulacja

Modelowanie

Modelowanie

Eksperymentowanie

Eksperymentowanie

Walidacja

Walidacja

Definicja symulacji:

Definicja symulacji: Zast pienie modelowanego odwzorowania

dowolnego systemu lub procesu przez inny system lub proces i

eksperymentowanie z tym modelem (symulacja).

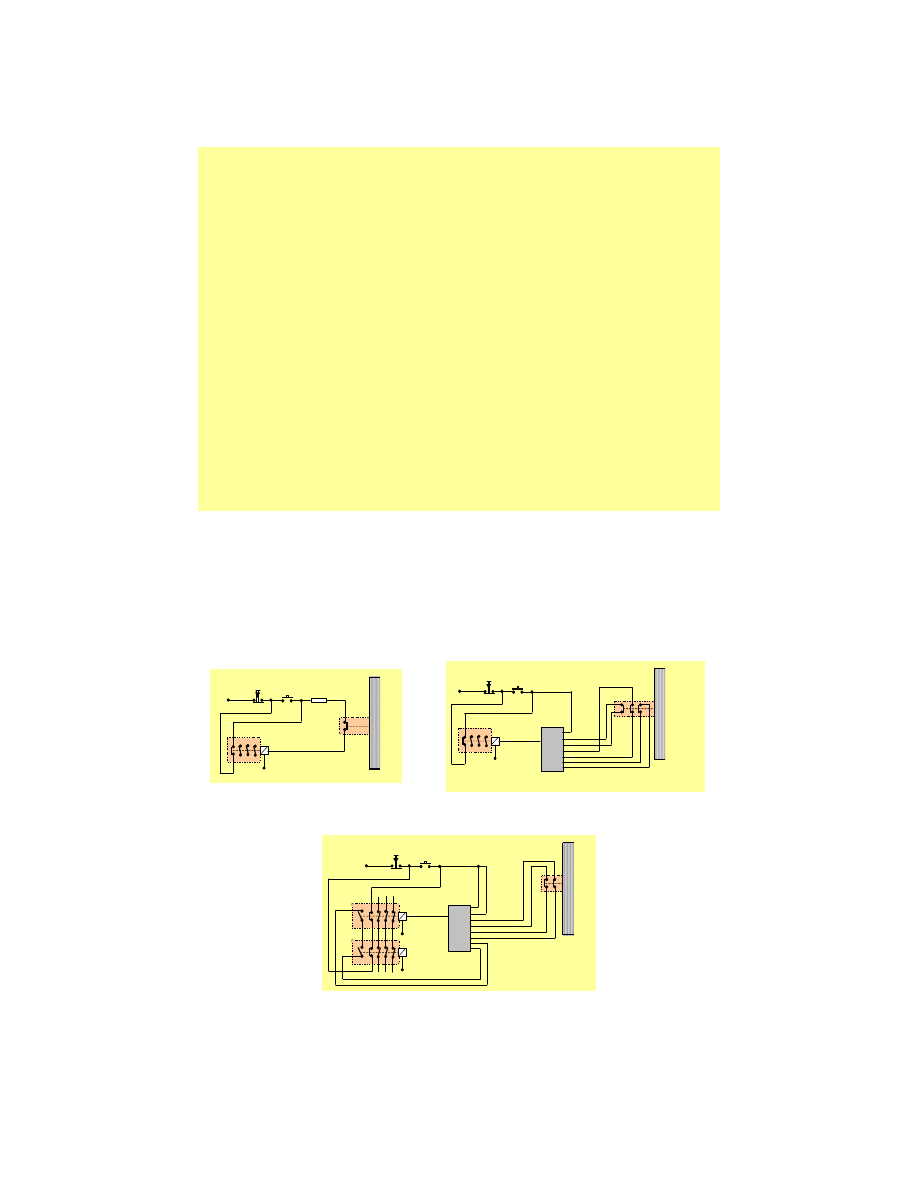

Modelowanie oraz symulacja systemów i procesów

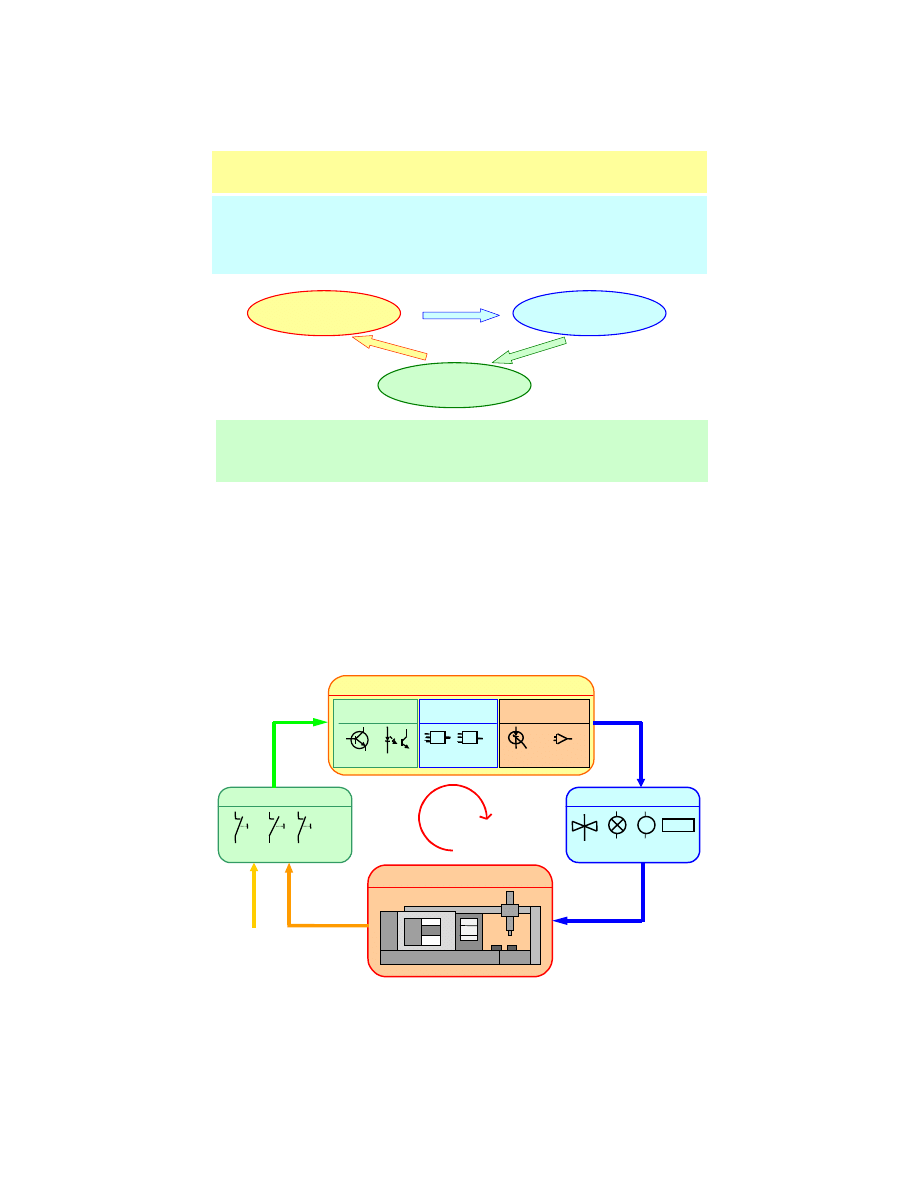

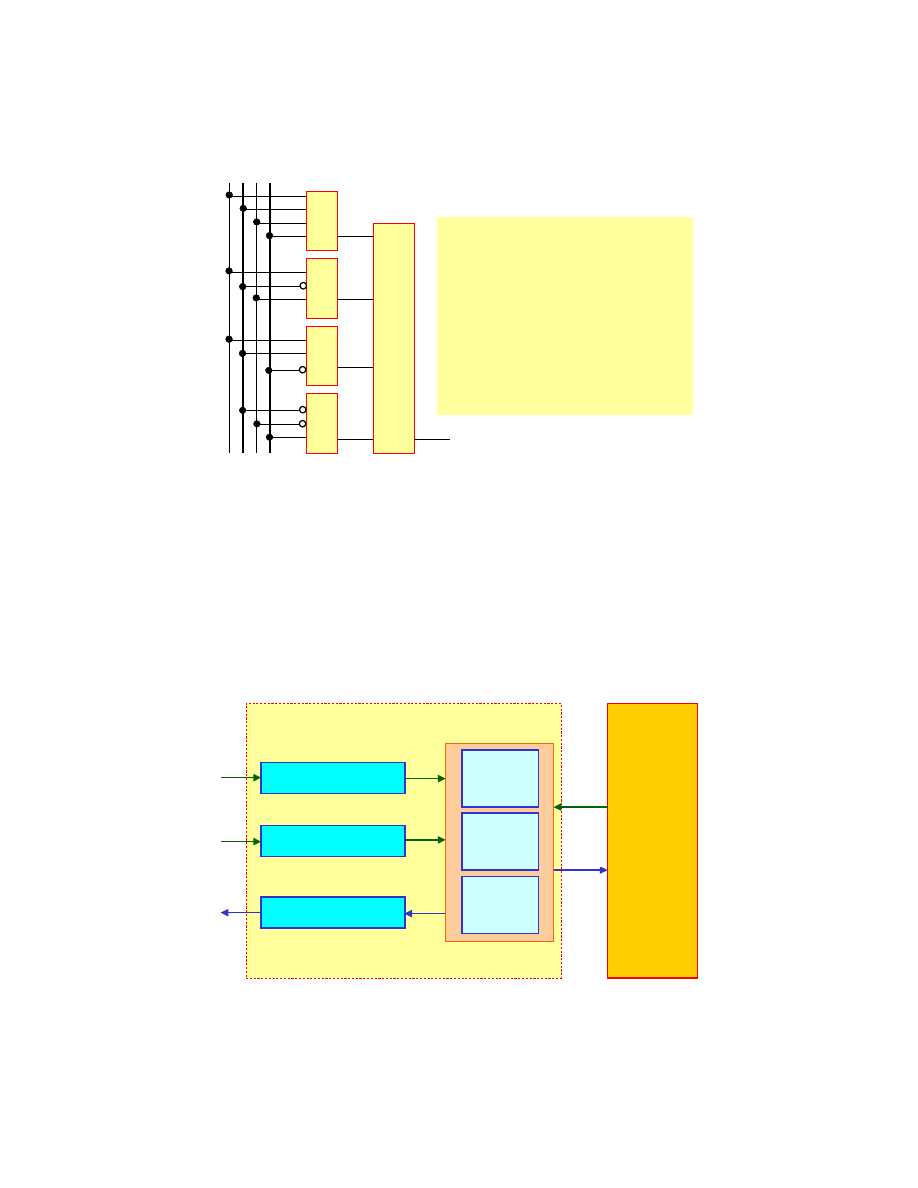

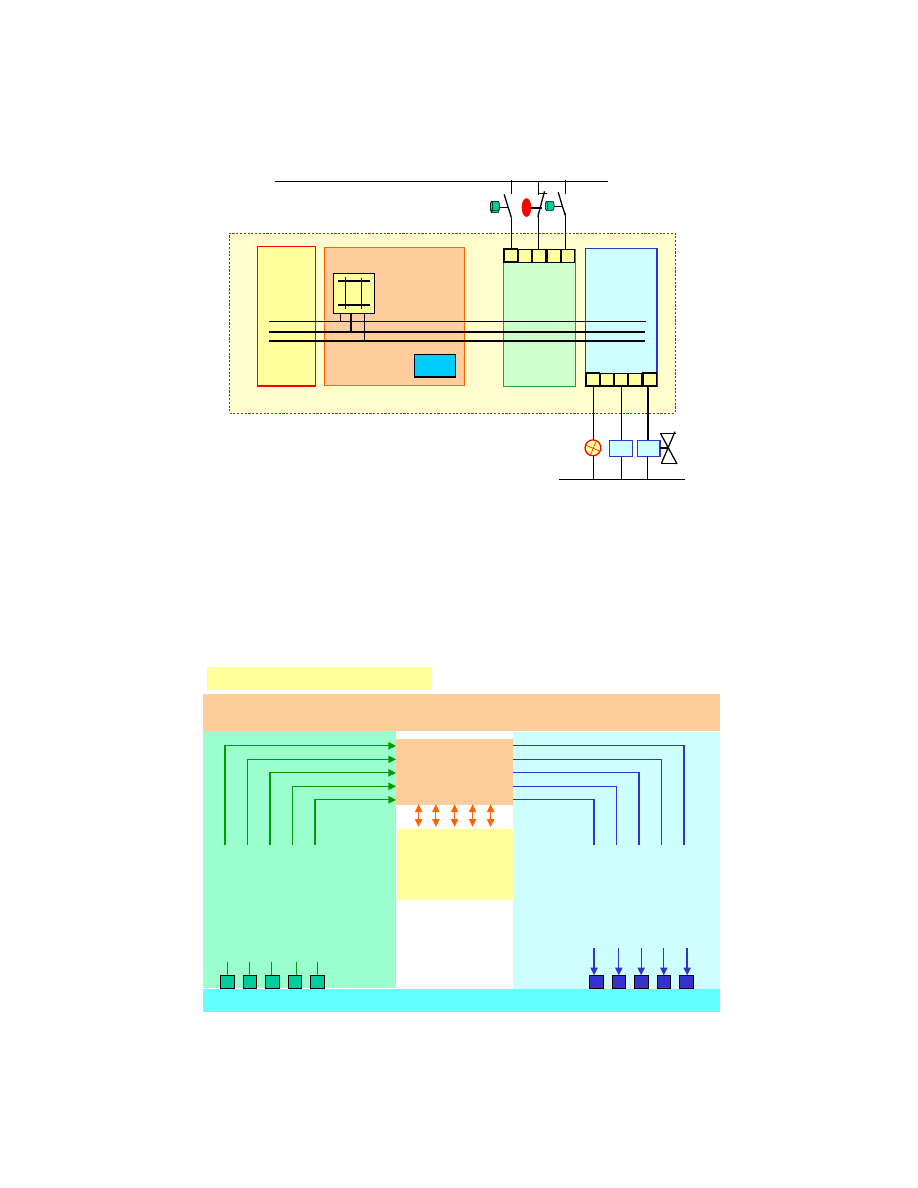

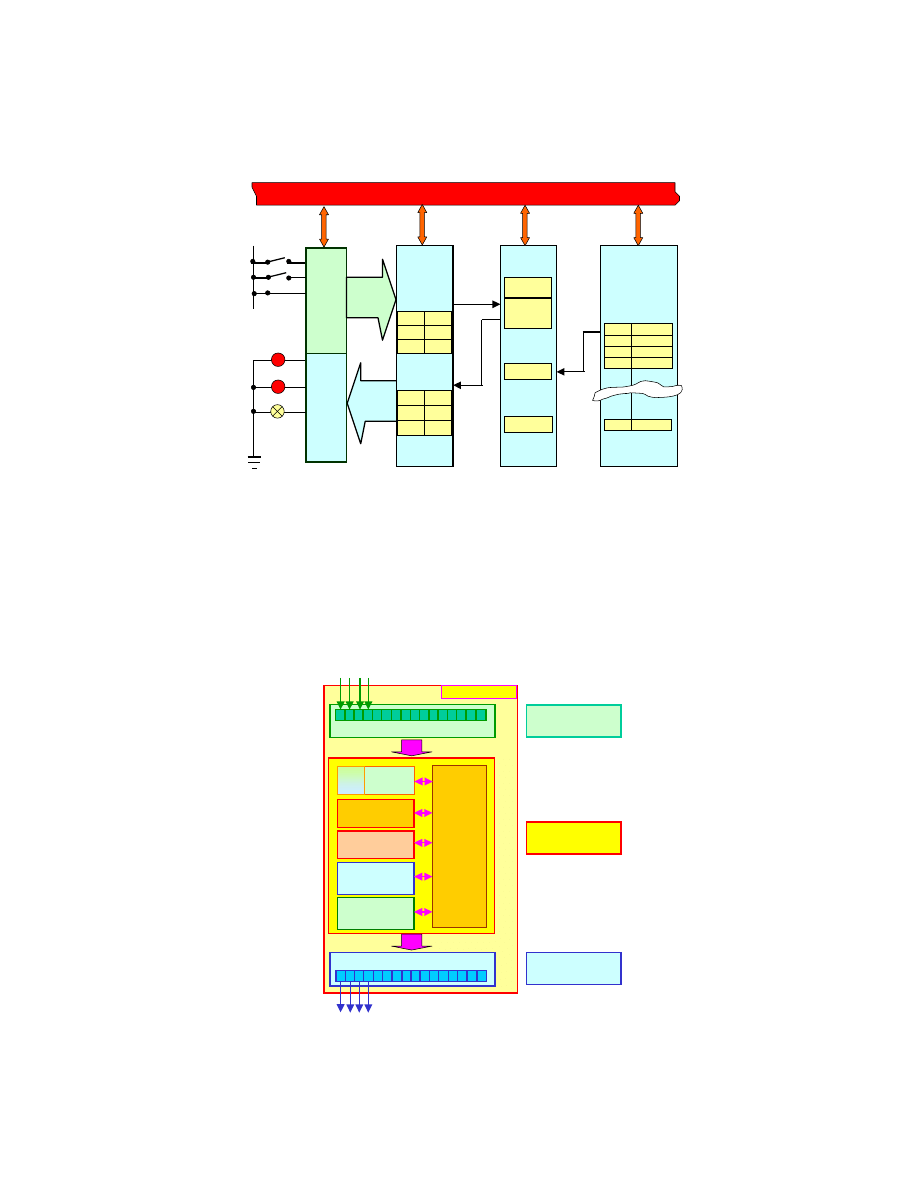

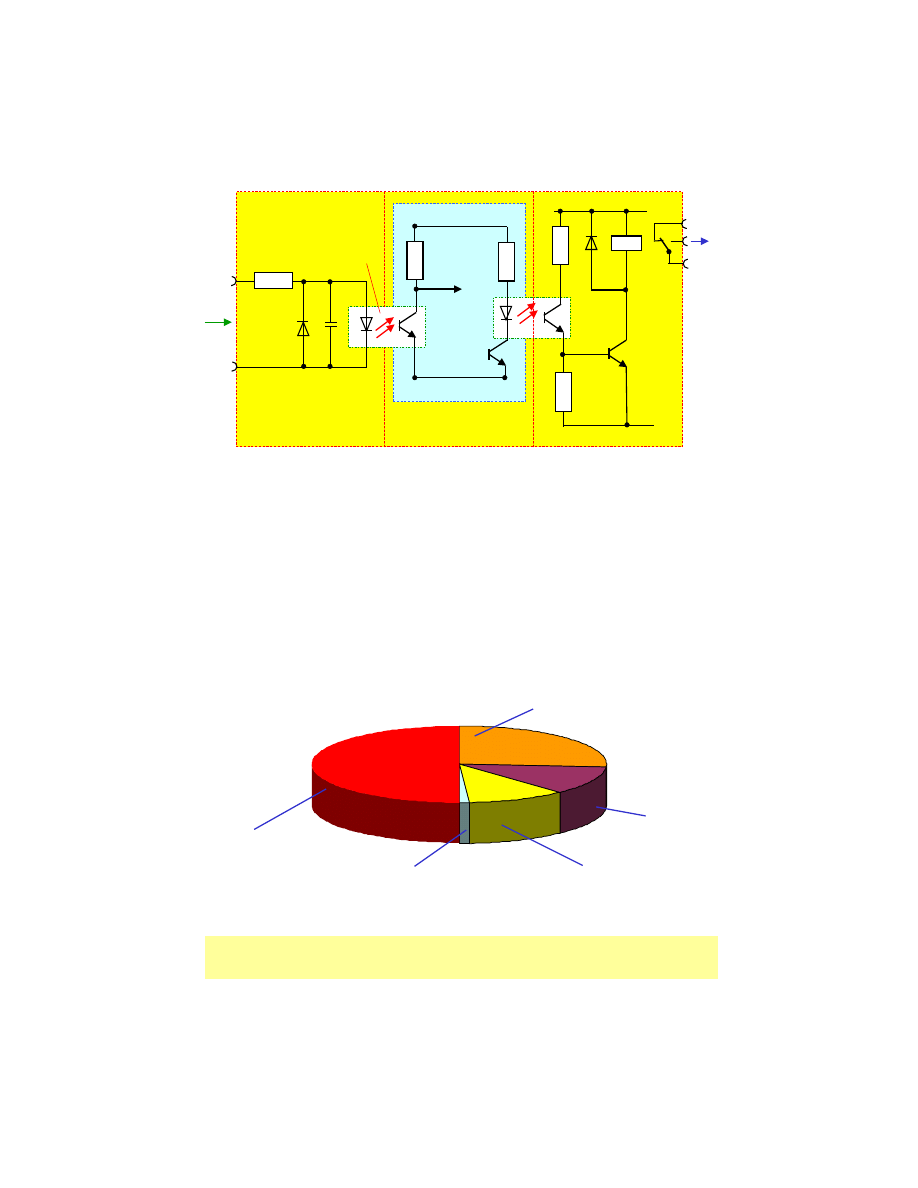

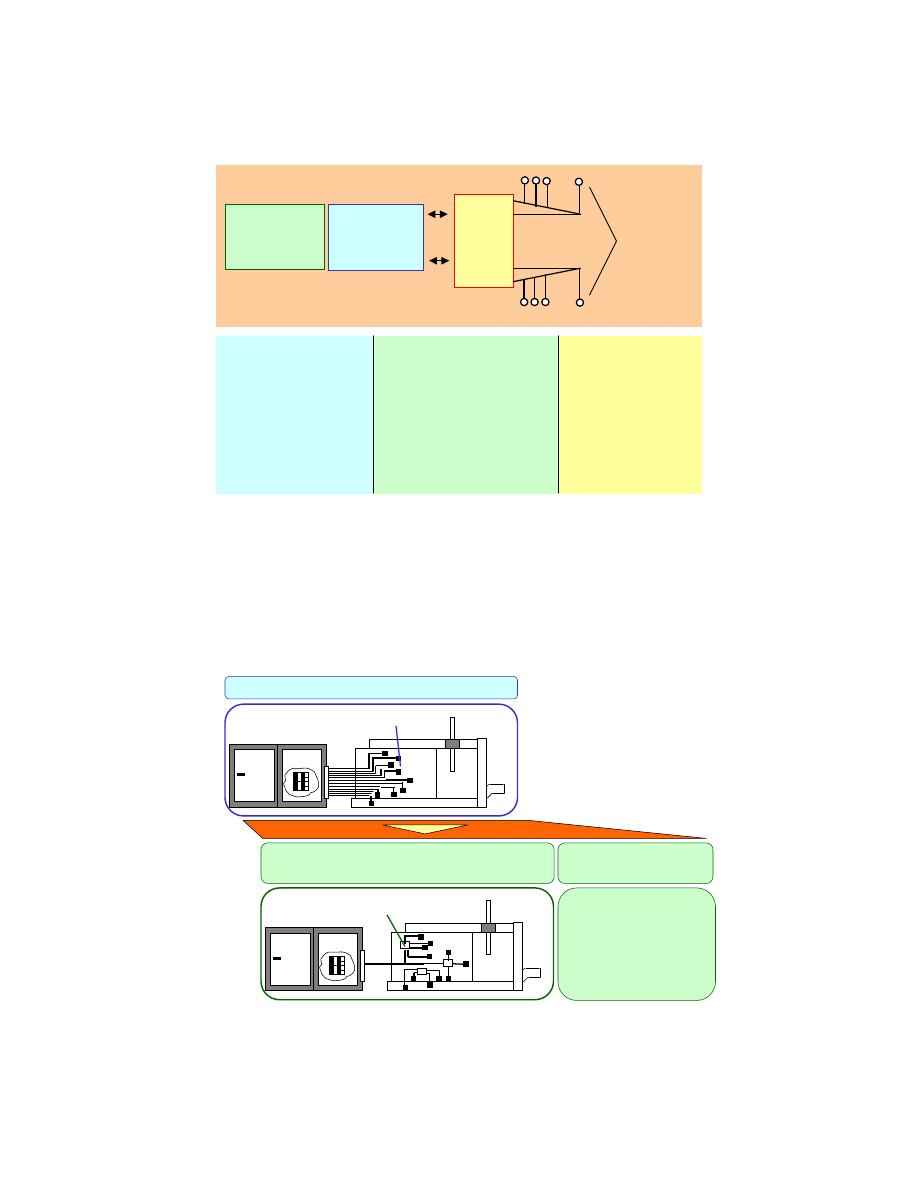

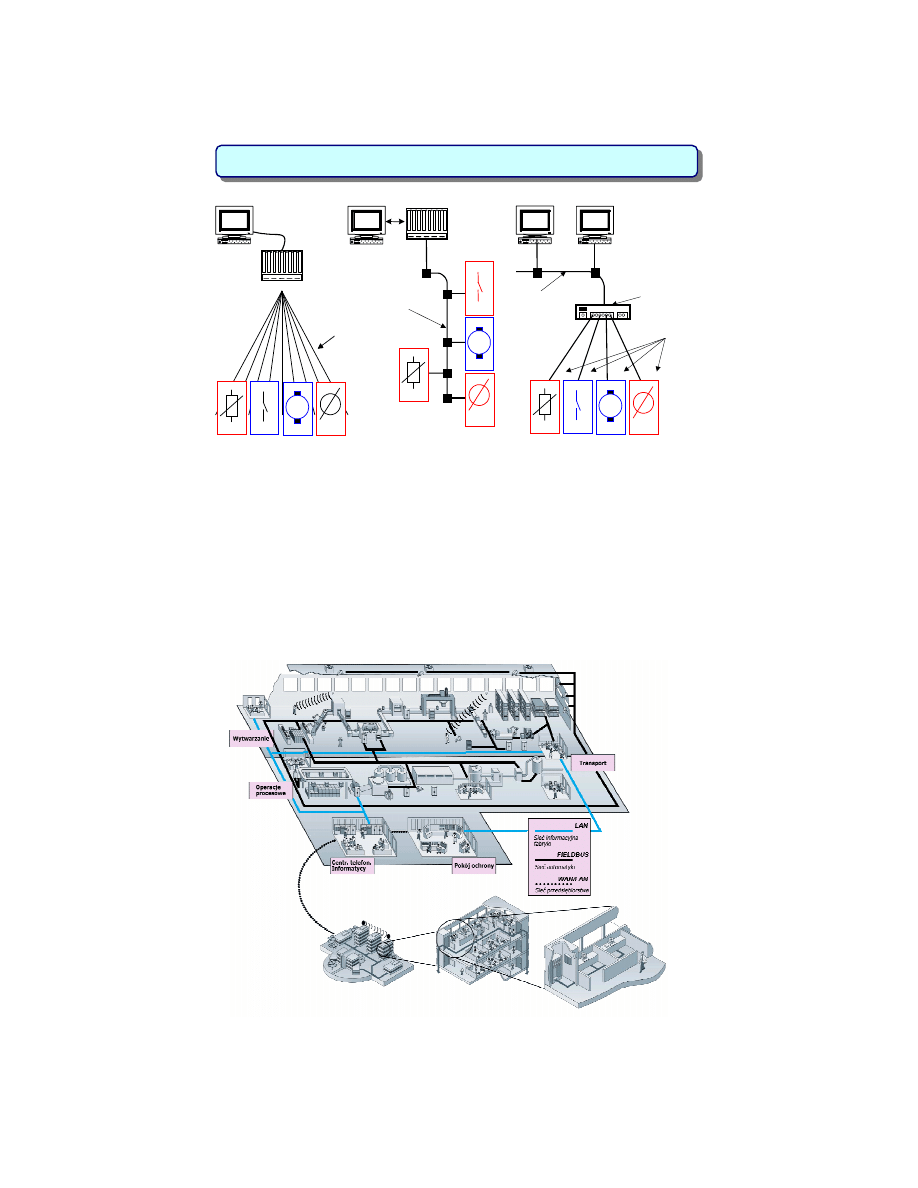

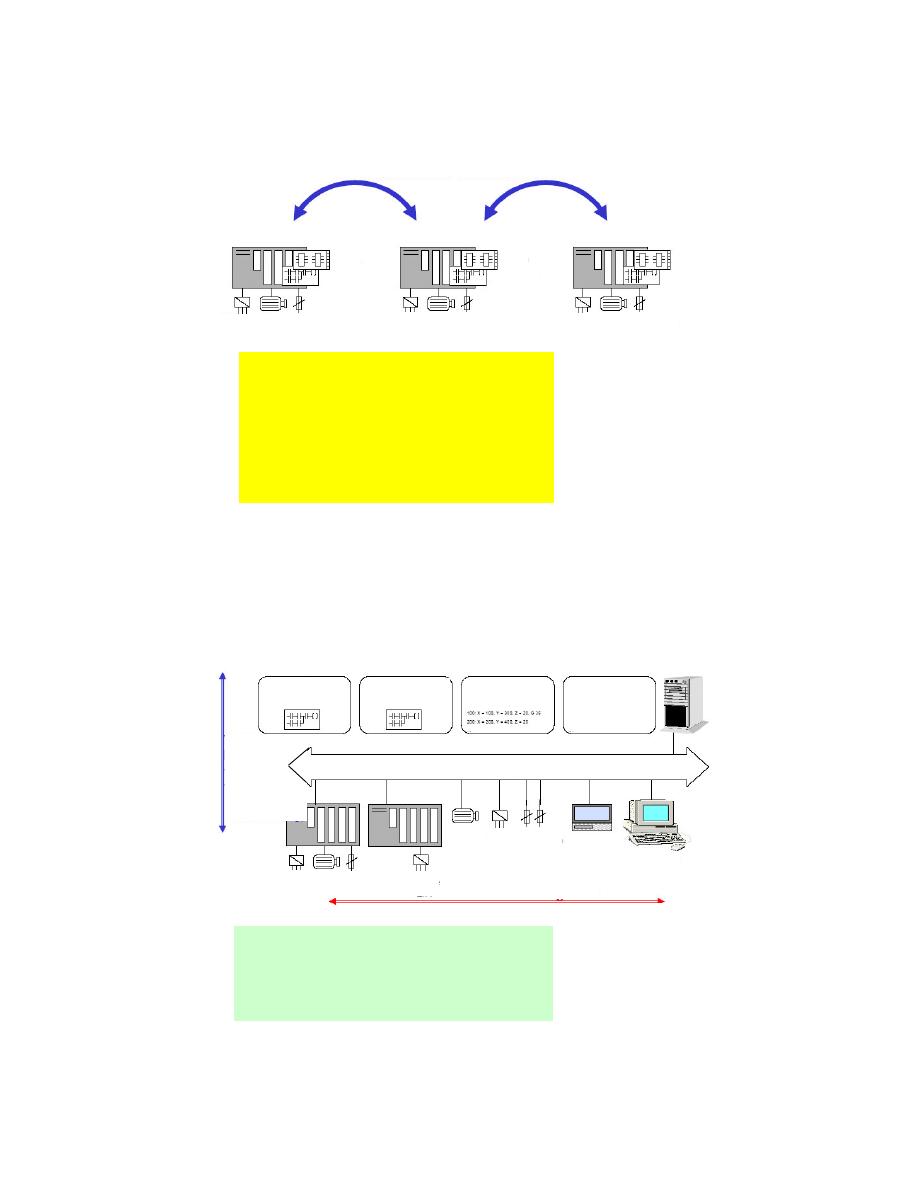

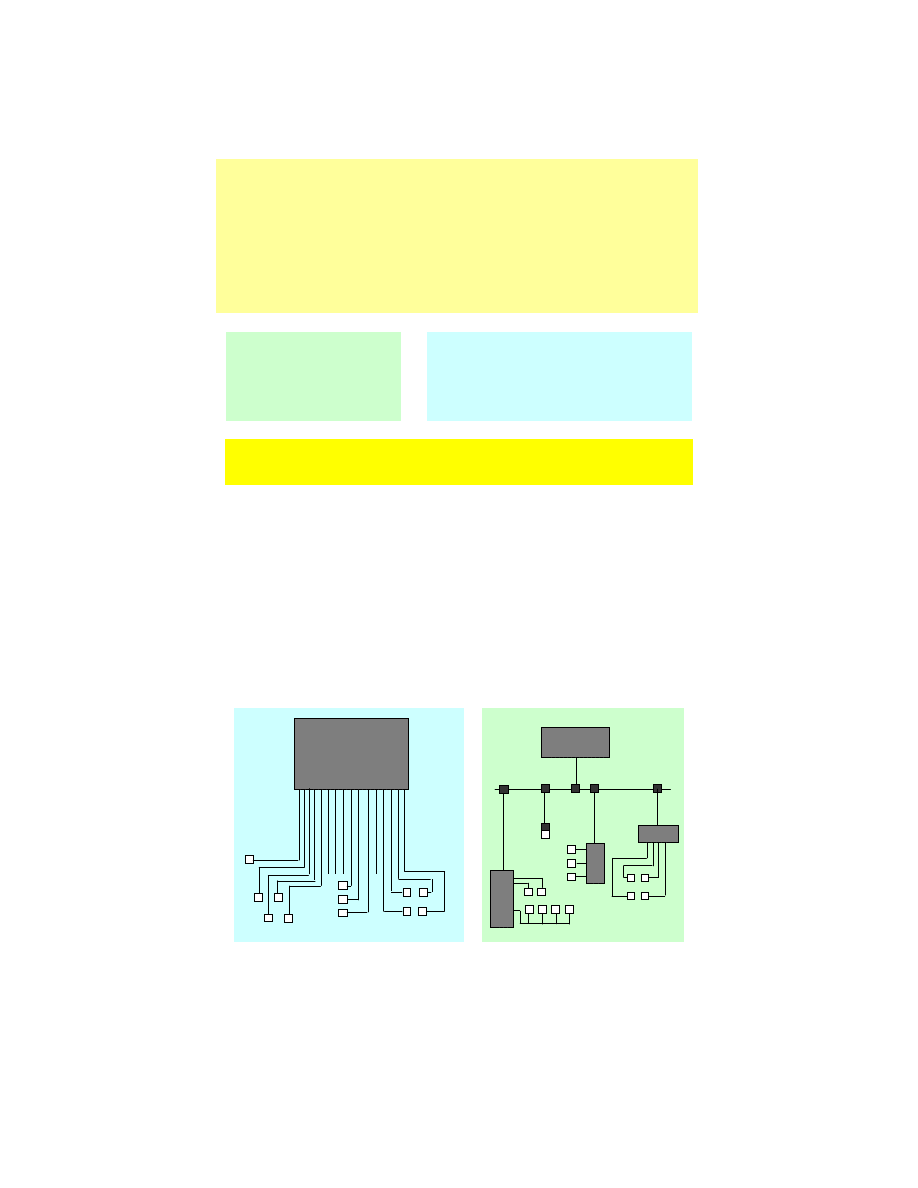

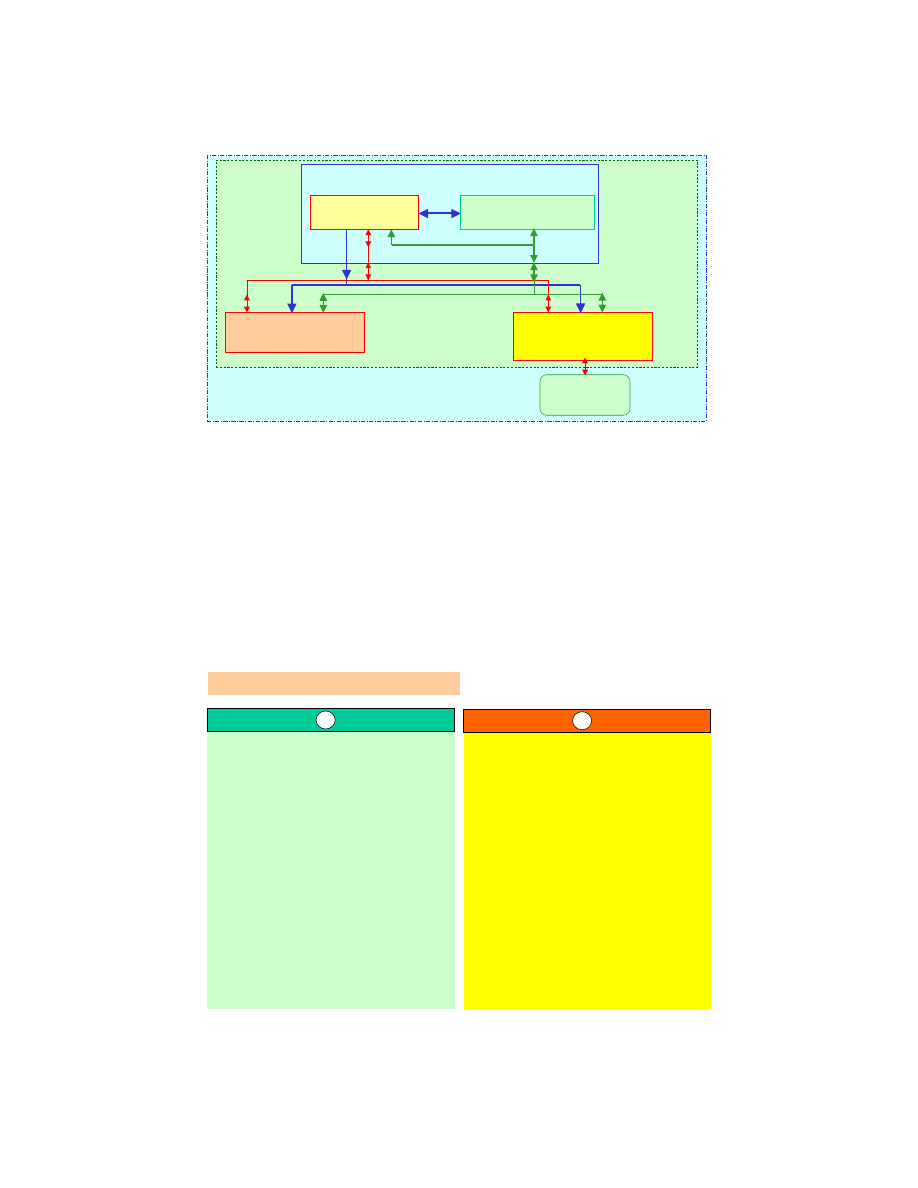

Schemat budowy i przepływu sygnałów w układzie

sterowania elektrycznego

Sterownik

Sterownik

Dopasowanie

sygnałów

Przetwarzanie

sygnałów

Dopasowanie

sygnałów

Tranzystor Opoizolator

&

<

Warunek logiczny

Tranzystor Wzmacniacz

System wytwórczy

System wytwórczy

Nastawianie

Nastawianie

M

9 2 4 8

Zawór Lampka Silnik Wy wietlacz

Wej cia

Wej cia

Przycisk Ł cznik

Operator

Operator

Przepływ

Przepływ

sygnałów

sygnałów

4

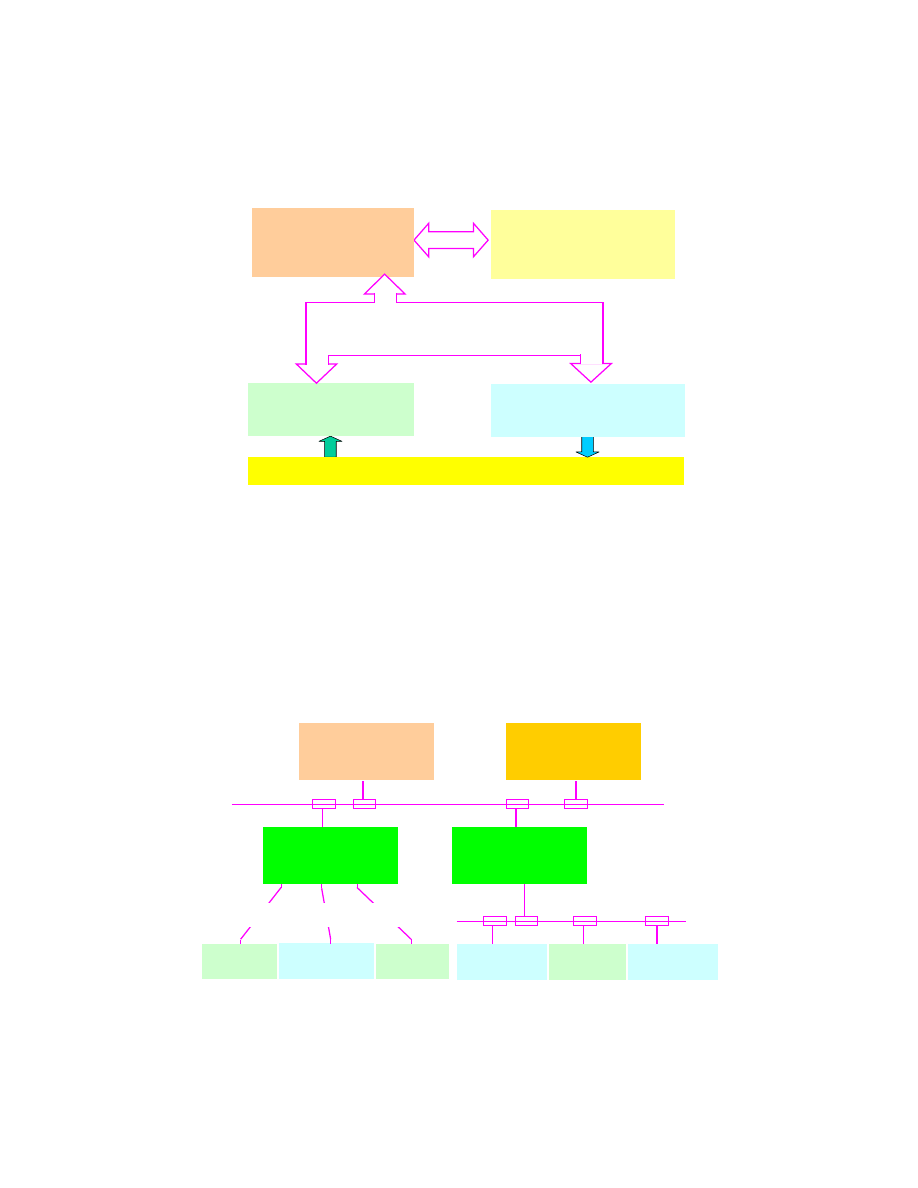

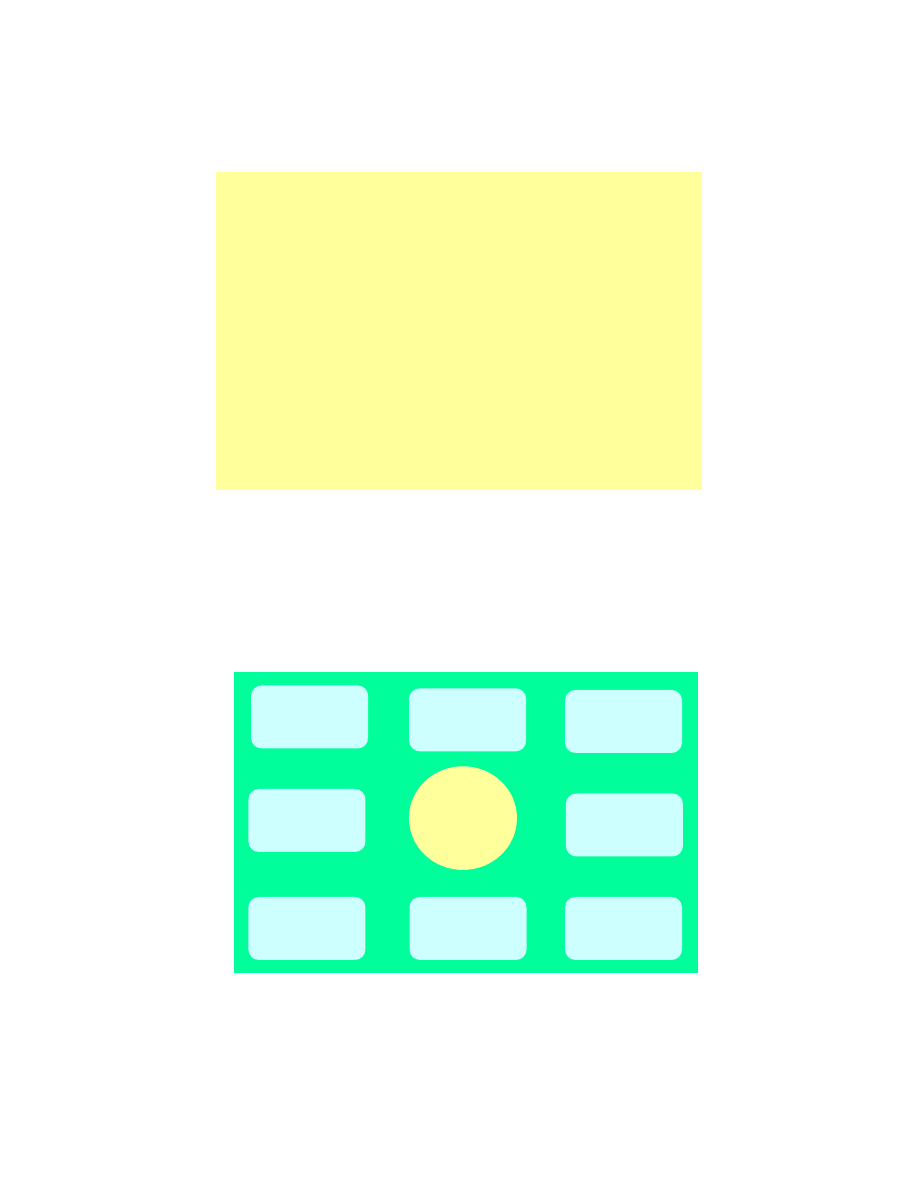

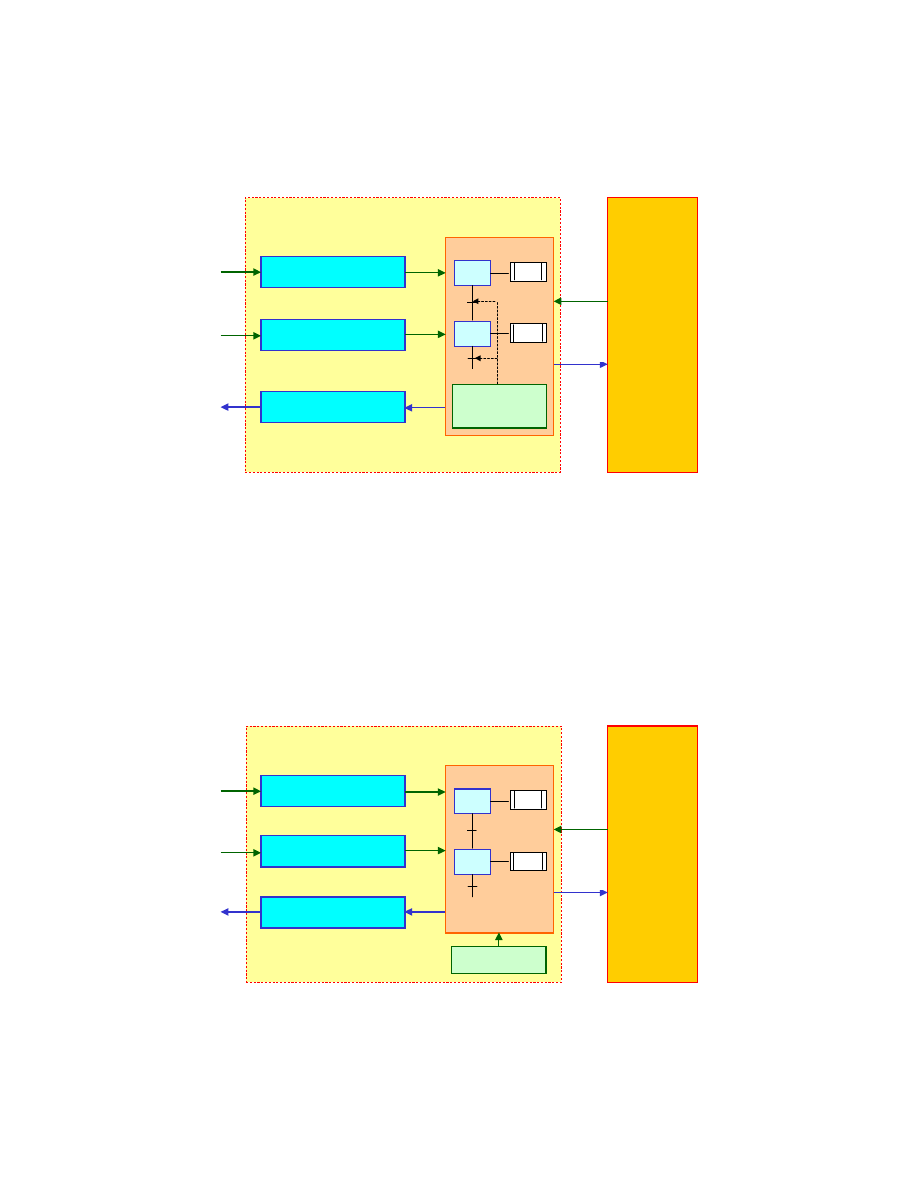

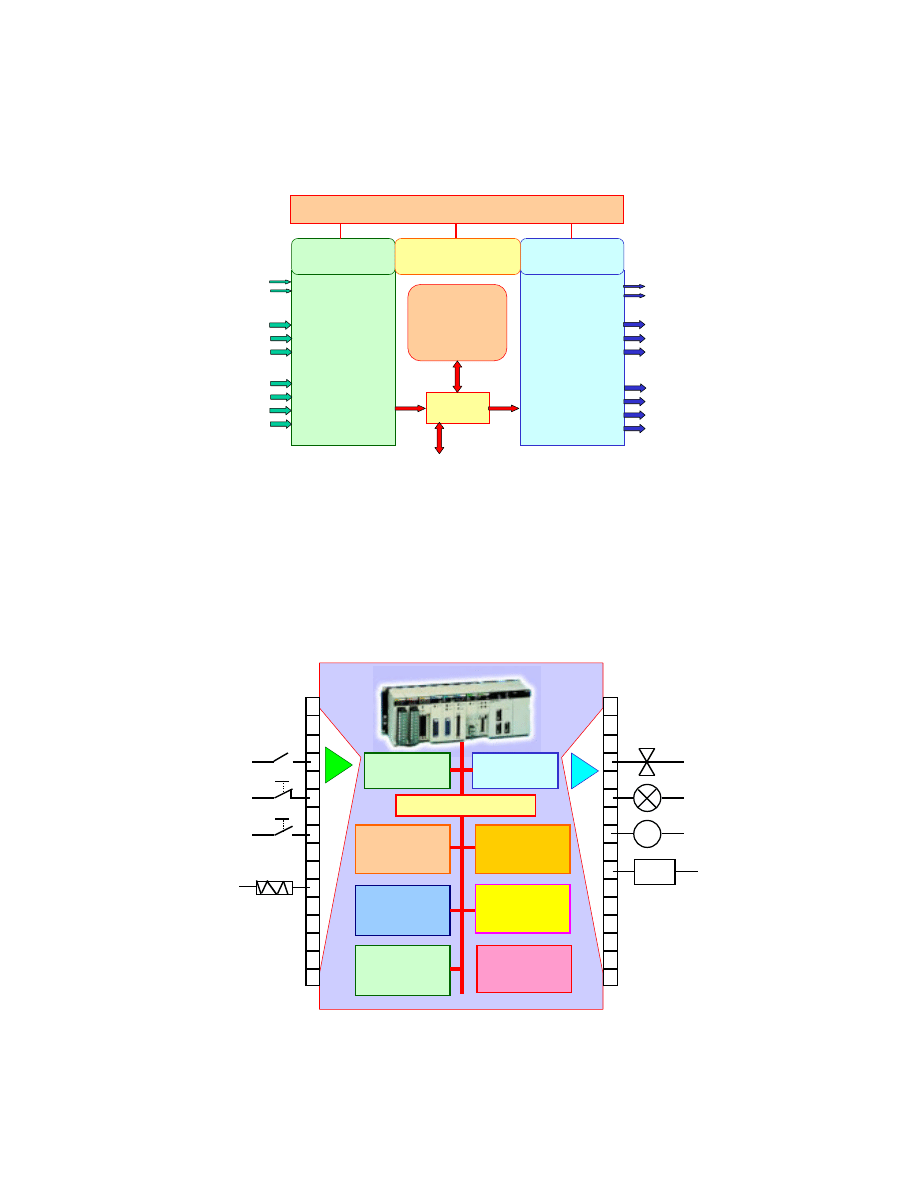

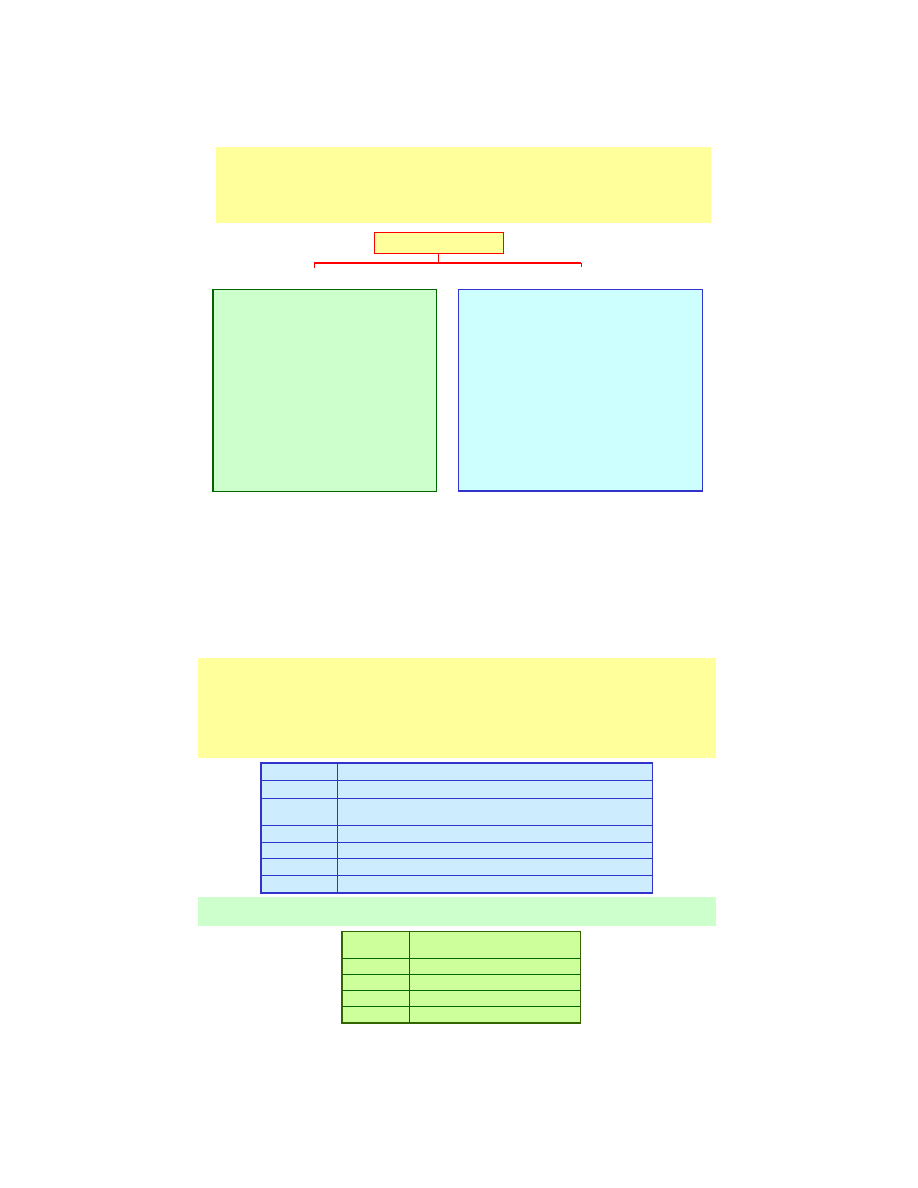

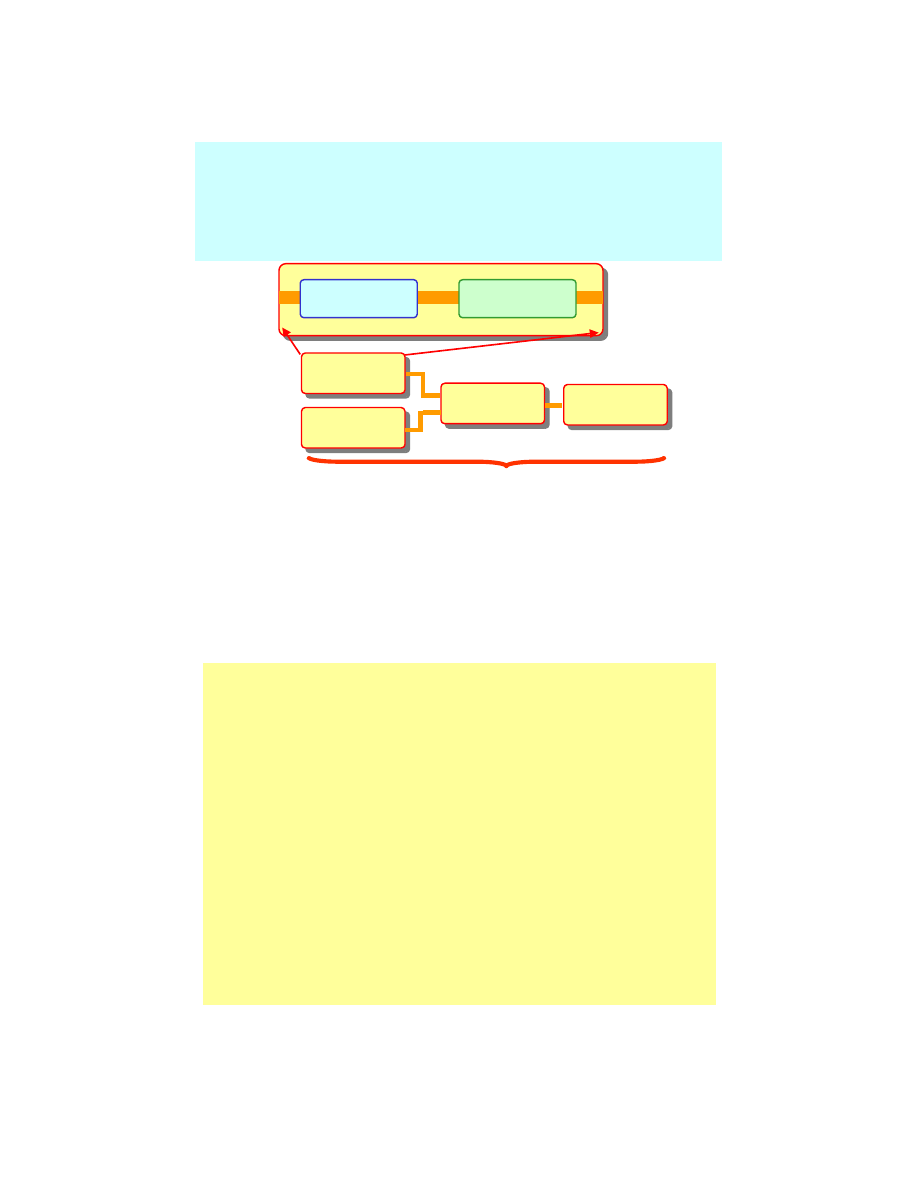

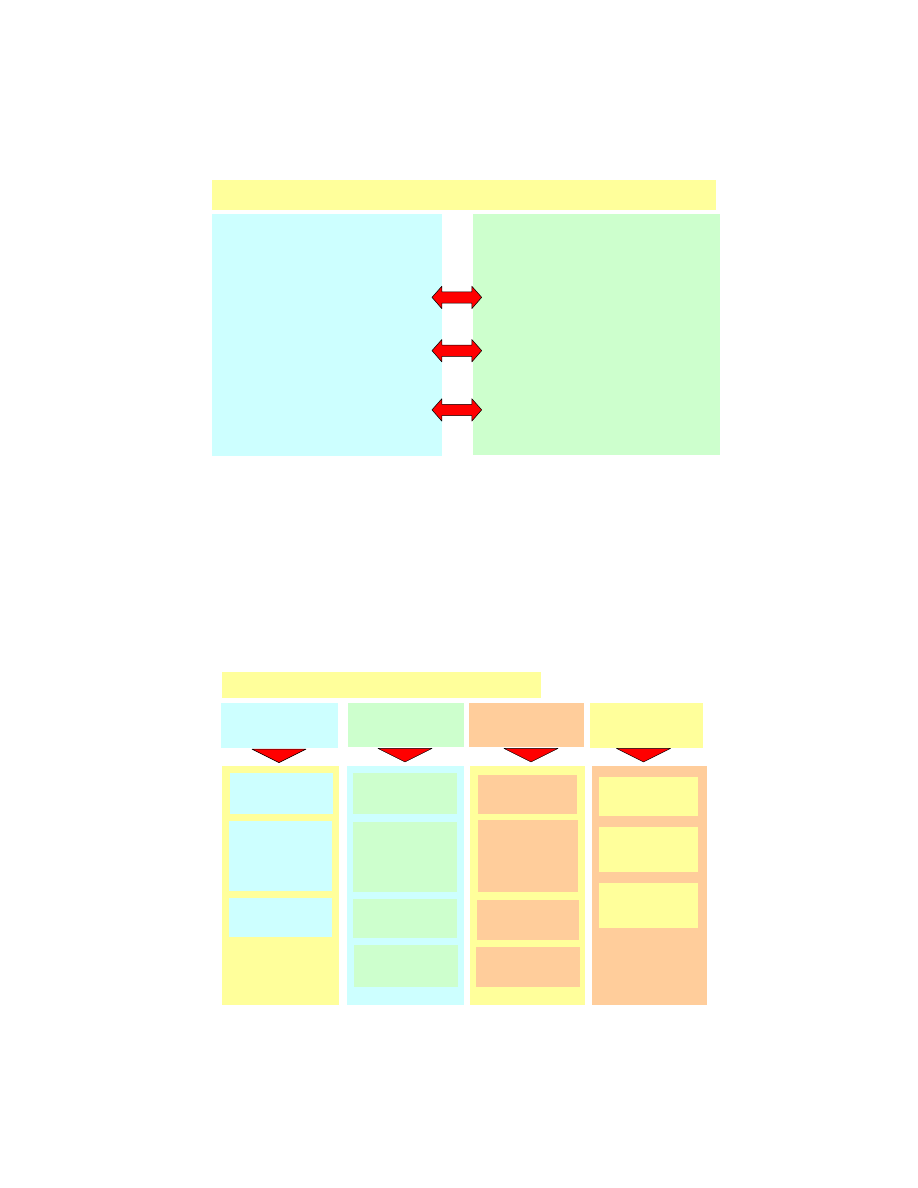

Struktura systemów automatyzacji

Zadania składników automatyzacji:

Zadania składników automatyzacji:

Proces techniczny

Układ sensoryczny:

Układ sensoryczny:

Zbieranie informacji

Elementy wykonawcze:

Elementy wykonawcze:

Oddziaływanie na proces

Sterownik (komputer):

Sterownik (komputer):

Przetwarzanie

informacji

Układ wskazywania i obsługi:

Układ wskazywania i obsługi:

Przetwarzanie

informacji

System komunikacyjny:

Przekazywanie informacji

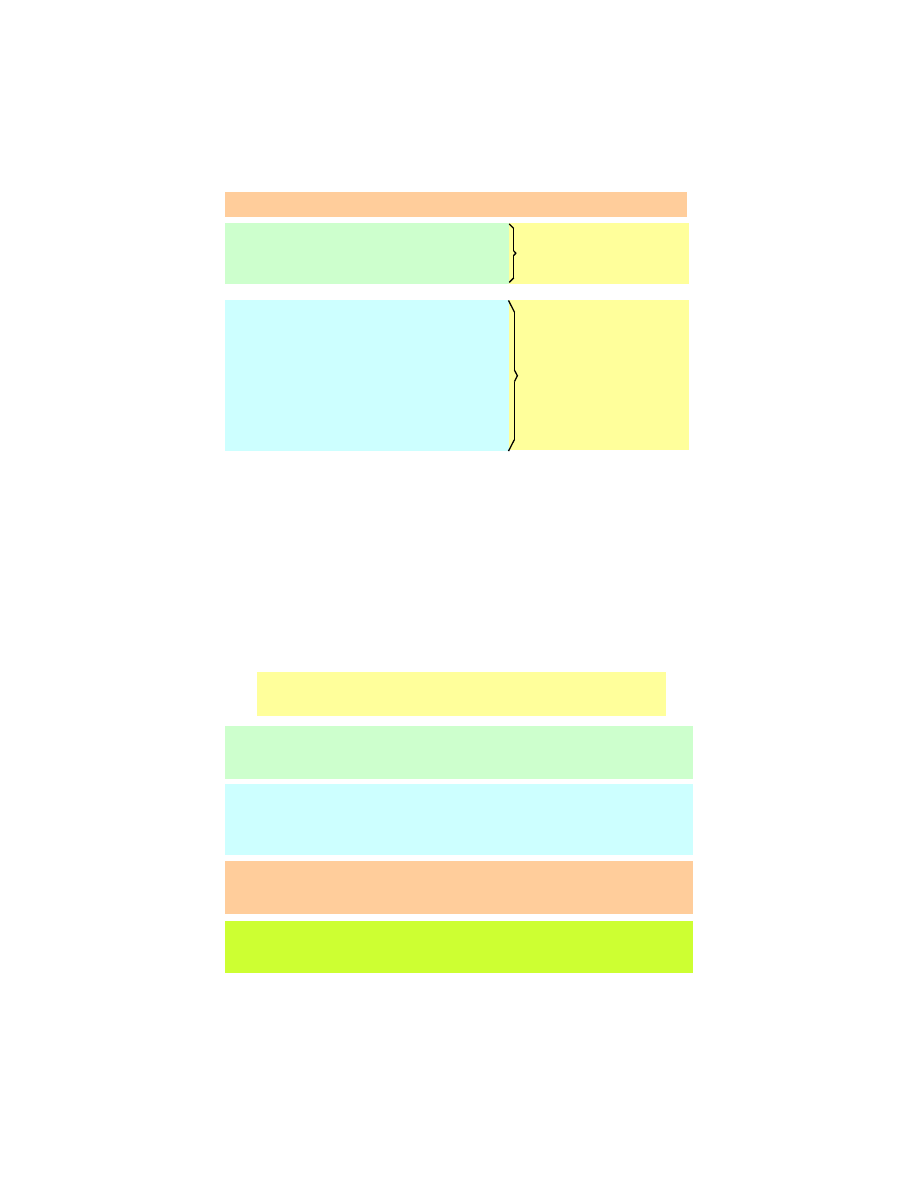

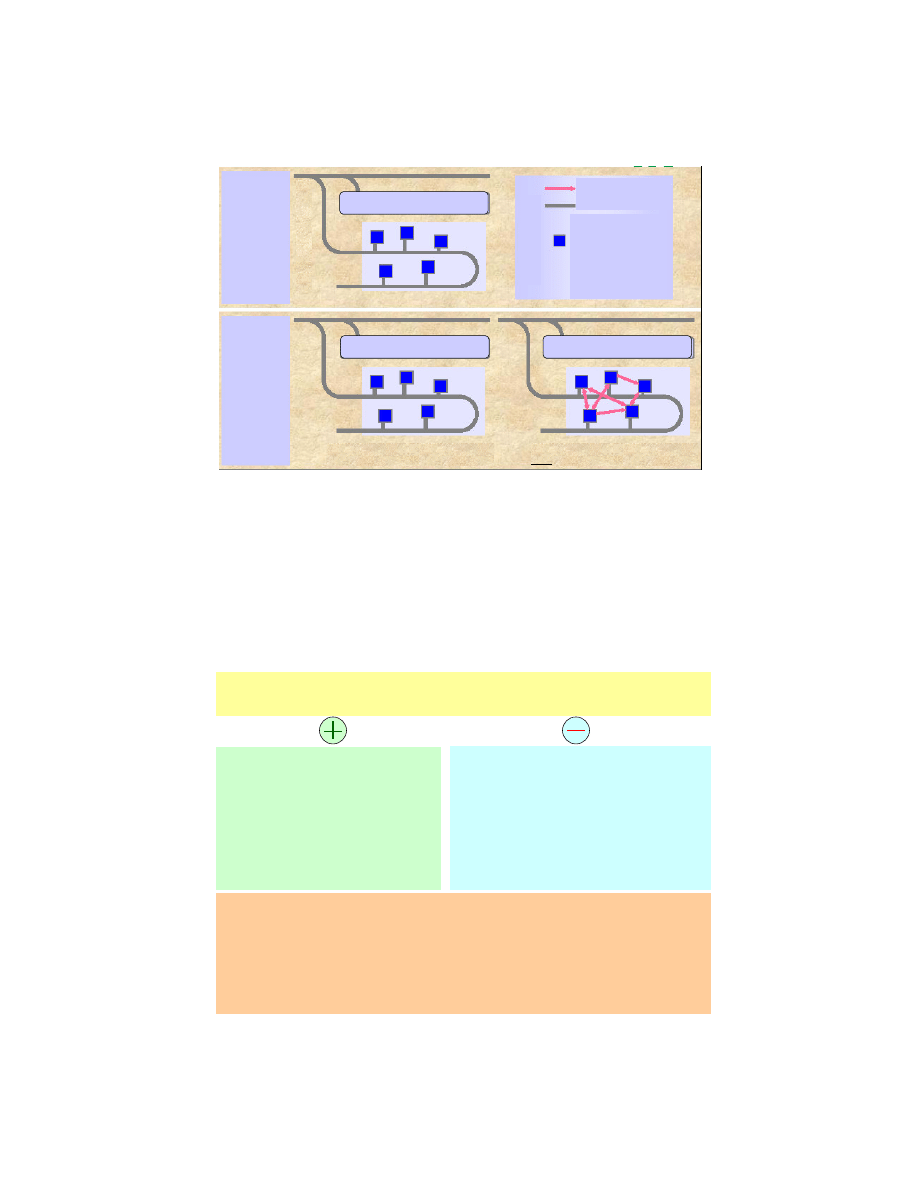

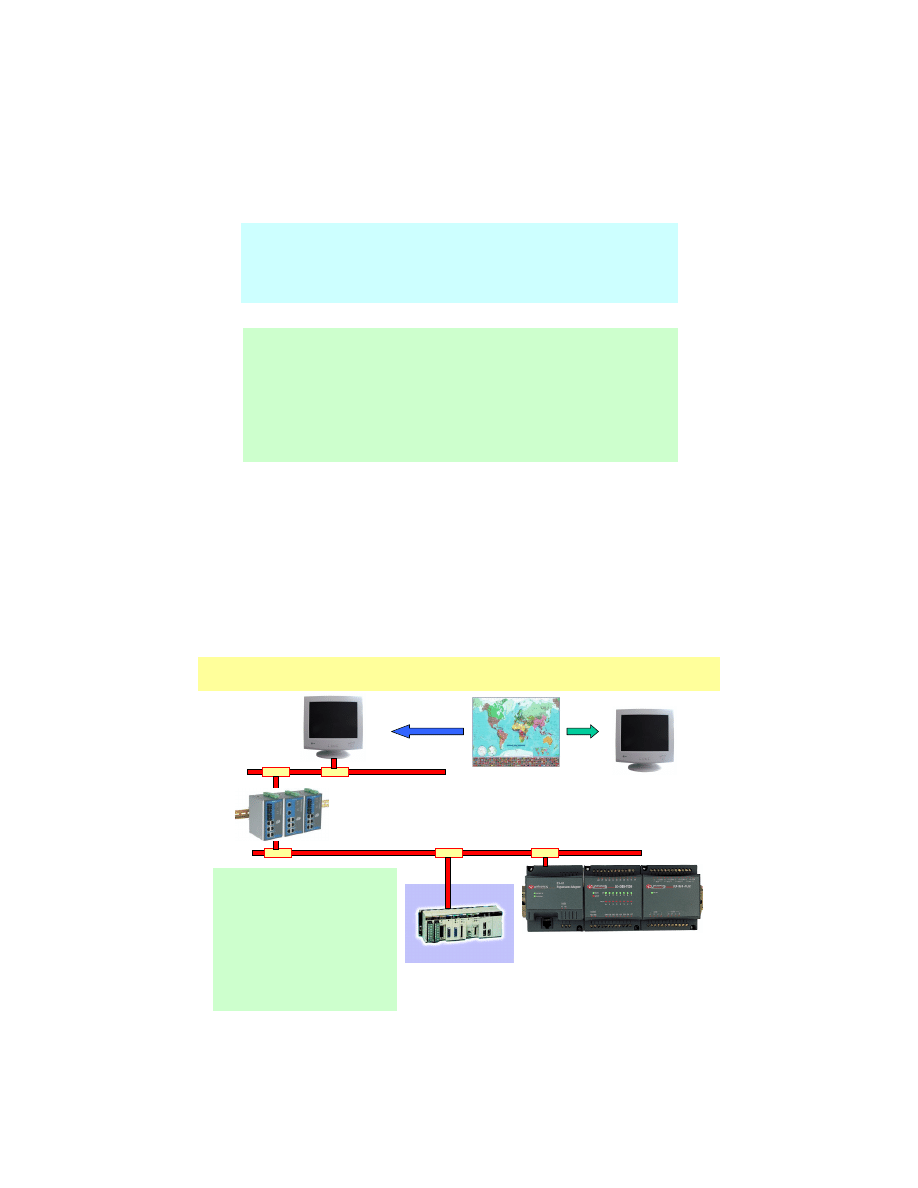

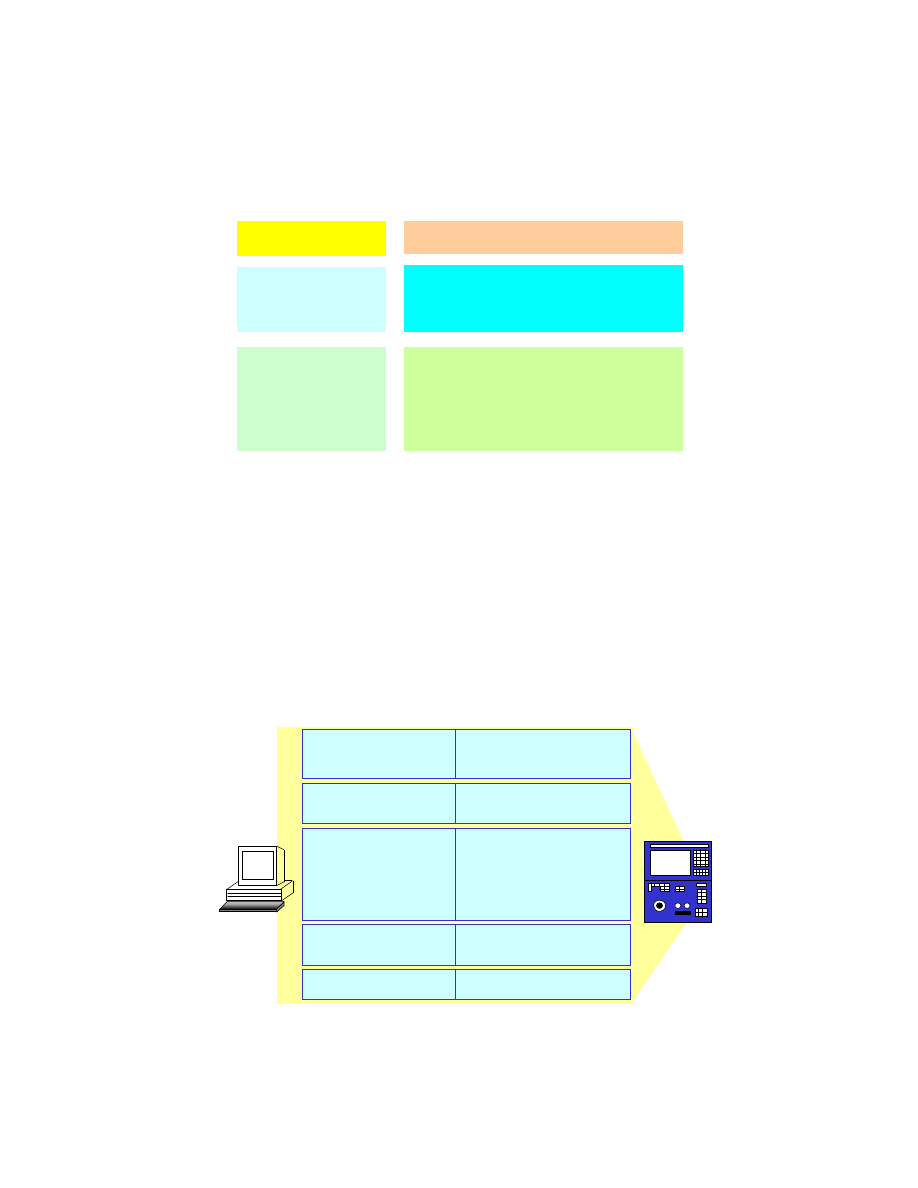

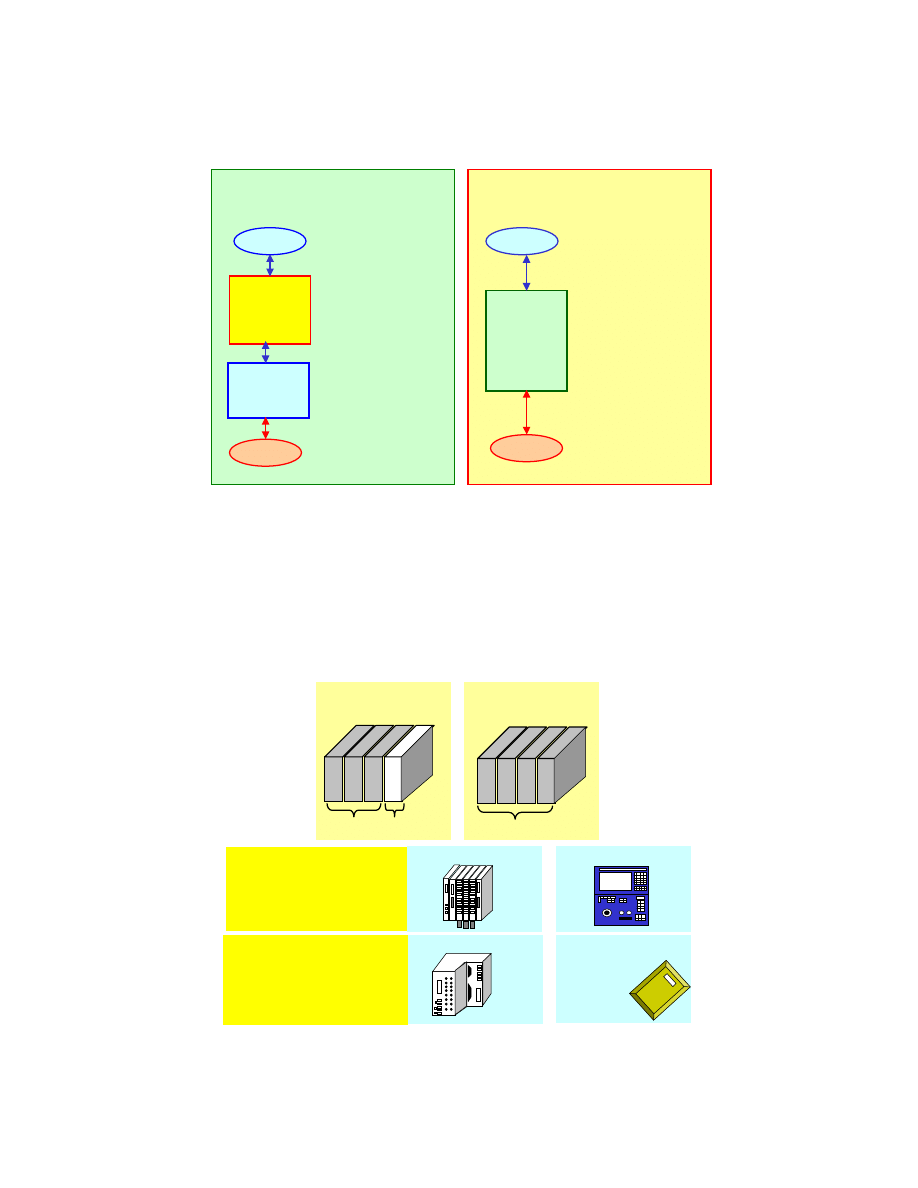

Struktury systemów automatyzacji

Podstawowe struktury systemów automatyzacji:

Podstawowe struktury systemów automatyzacji:

Urz dzenie

obsługi

System

kierowania

Sterownik

(

komputer)

Sterownik

(

komputer)

Sensor

Element

wykonawczy

Sensor

Sensor

Element

wykonawczy

Element

wykonawczy

Poł czenie punkt-punkt

System sieciowy

5

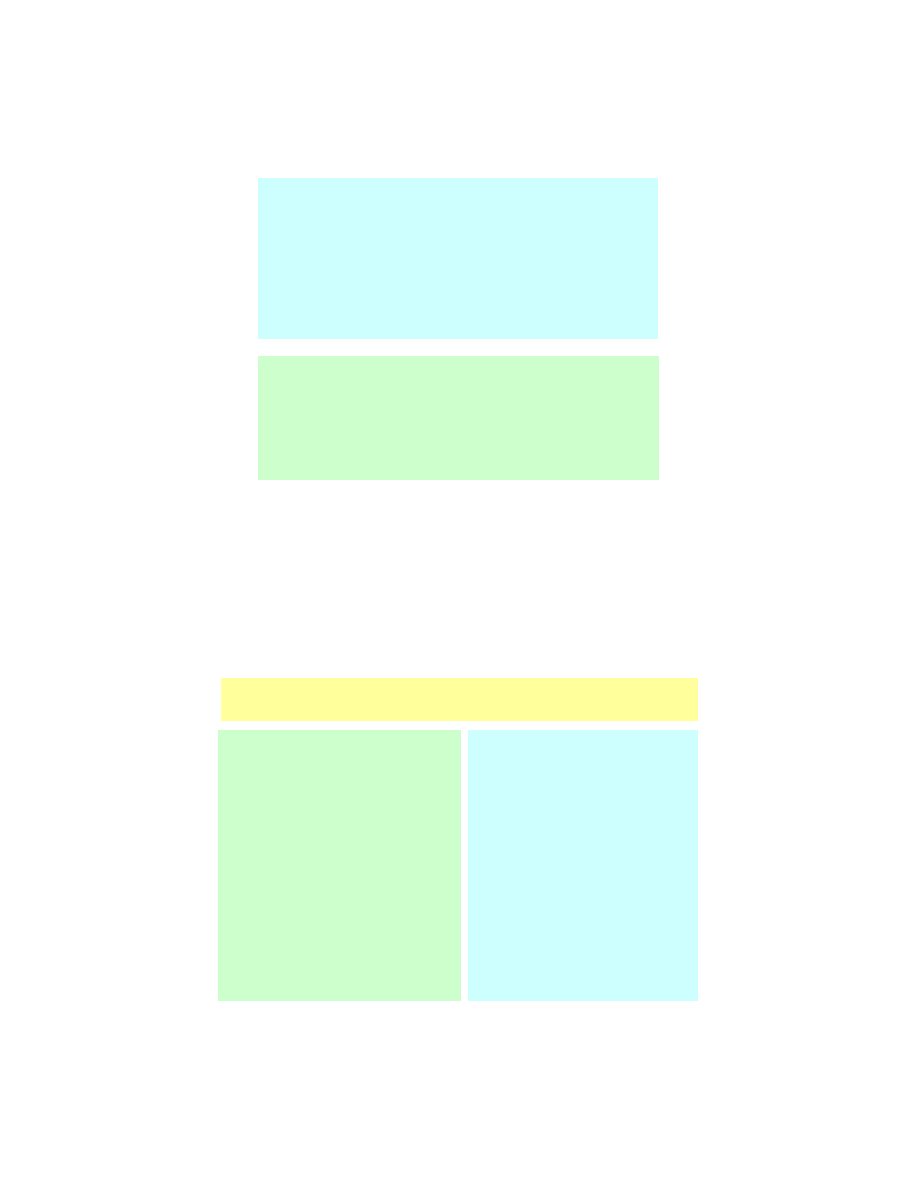

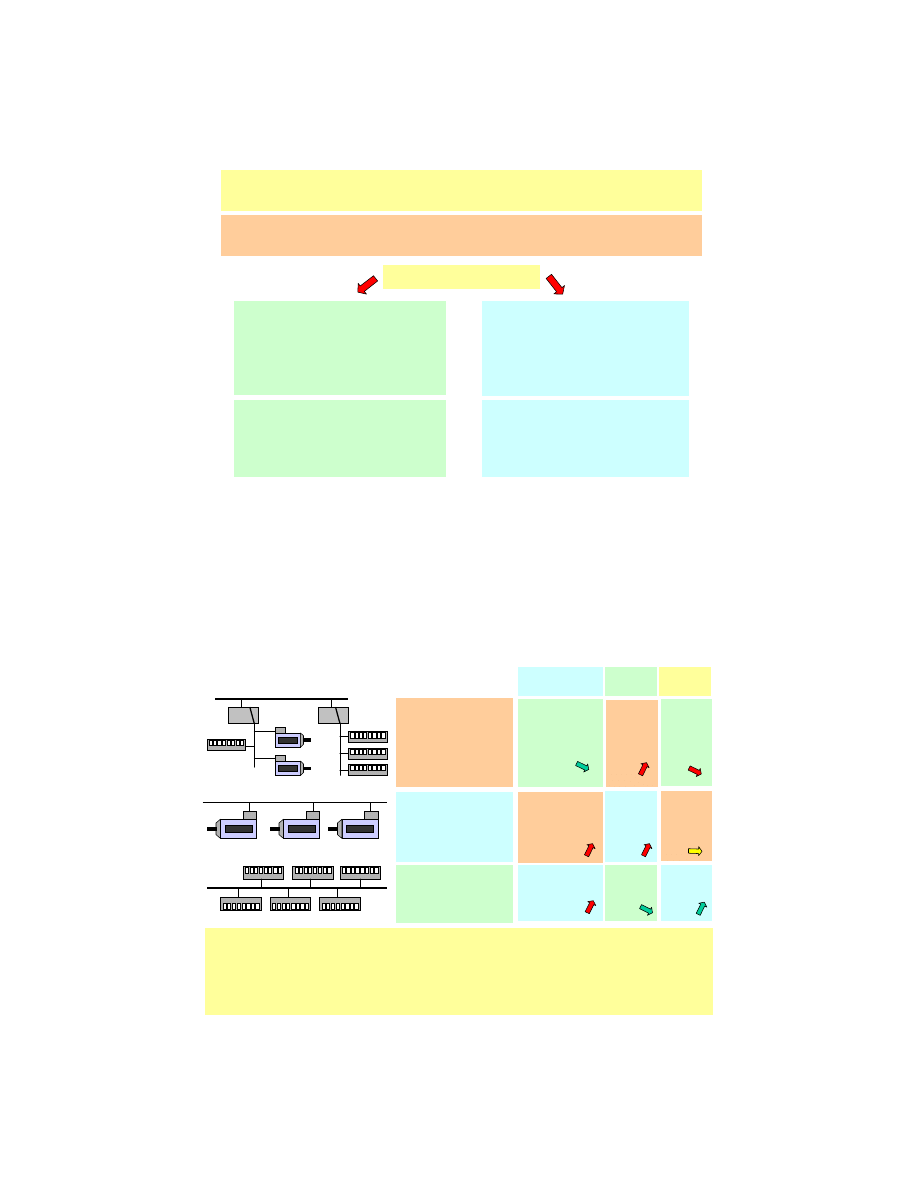

Wymagania dotycz ce systemów automatyzacji

Wprowadzanie/

Wprowadzanie/

wyprowadzanie

wyprowadzanie

sygnałów

sygnałów

procesu

procesu

Sterownik

Sensor

Element

wykonawczy

Ci nienie,

temperatura,

droga,

pr dko

obrotowa, ...

Zdolno do

Zdolno do

pracy w czasie

pracy w czasie

rzeczywistym

rzeczywistym

Pewno

Pewno

i niezawodno

i niezawodno

działania

działania

Odporno na

Odporno na

oddziaływanie

oddziaływanie

otoczenia

otoczenia

12

6

3

6

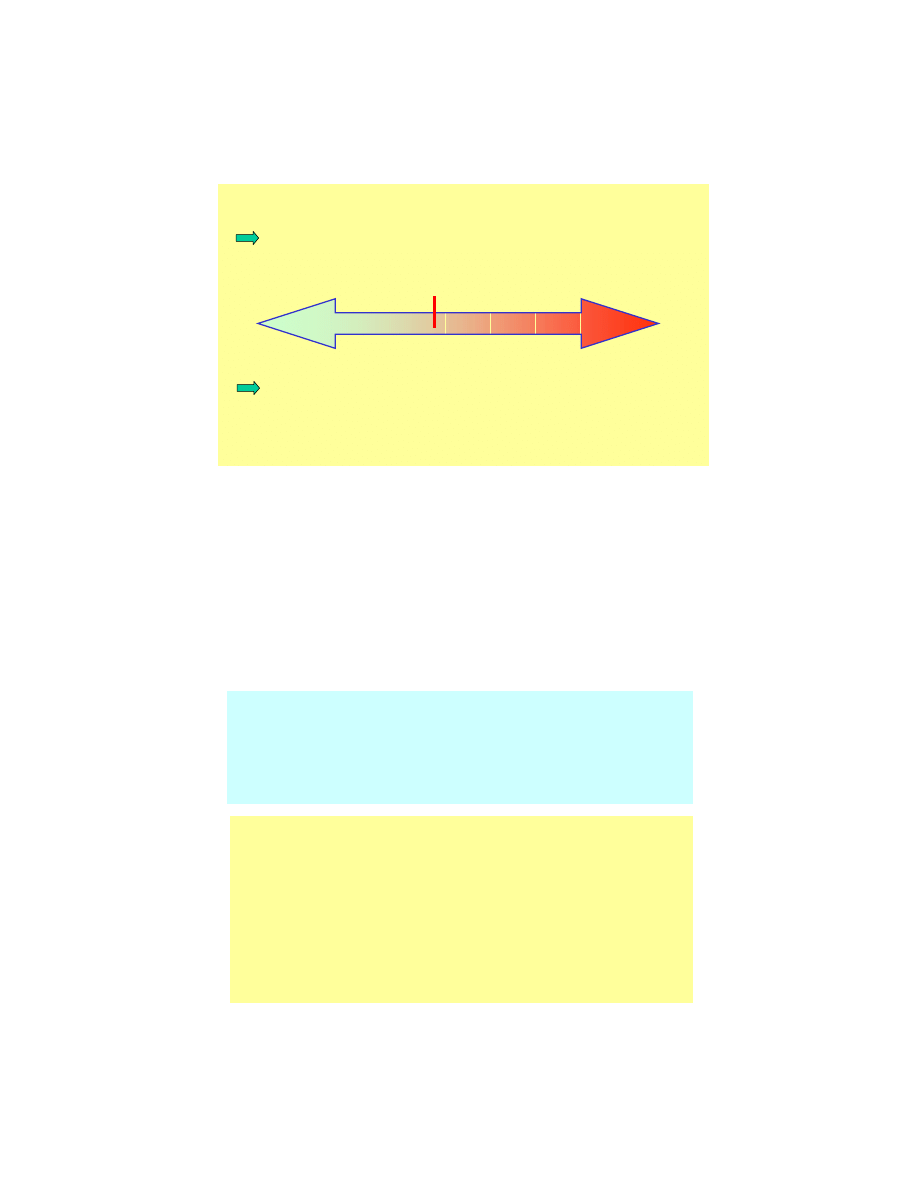

Zdolno do pracy w czasie rzeczywistym

Procesy obliczeniowe w systemach automatyzacji musz by wykonywane

w maksymalnie dopuszczalnym czasie, aby mo na było zapewni

zgodno przebiegu sterowania procesami z dynamik tych procesów.

Praca w czasie rzeczywistym:

Praca w czasie rzeczywistym:

Praca w czasie rzeczywistym jest

zapewniona wówczas, gdy spełnione

s wymagania równoczesno ci oraz

działania we wła ciwym czasie.

Działanie we wła ciwym czasie

Działanie we wła ciwym czasie

(ang.

real time tasking):

Cało zbierania, transmisji,

przetwarzania i wyprowadzania

sygnałów odbywa si w ci gu

okre lonego maksymalnego czasu

reakcji, który jest mniejszy ni

najkrótszy czas procesu.

Działanie równoczesne

Działanie równoczesne

(ang.

time scharing):

Dzi ki przeł czanemu i

przesuni temu w czasie

przetwarzaniu wszystkich task’ów

uzyskuje si quasi

symultaniczno .

6

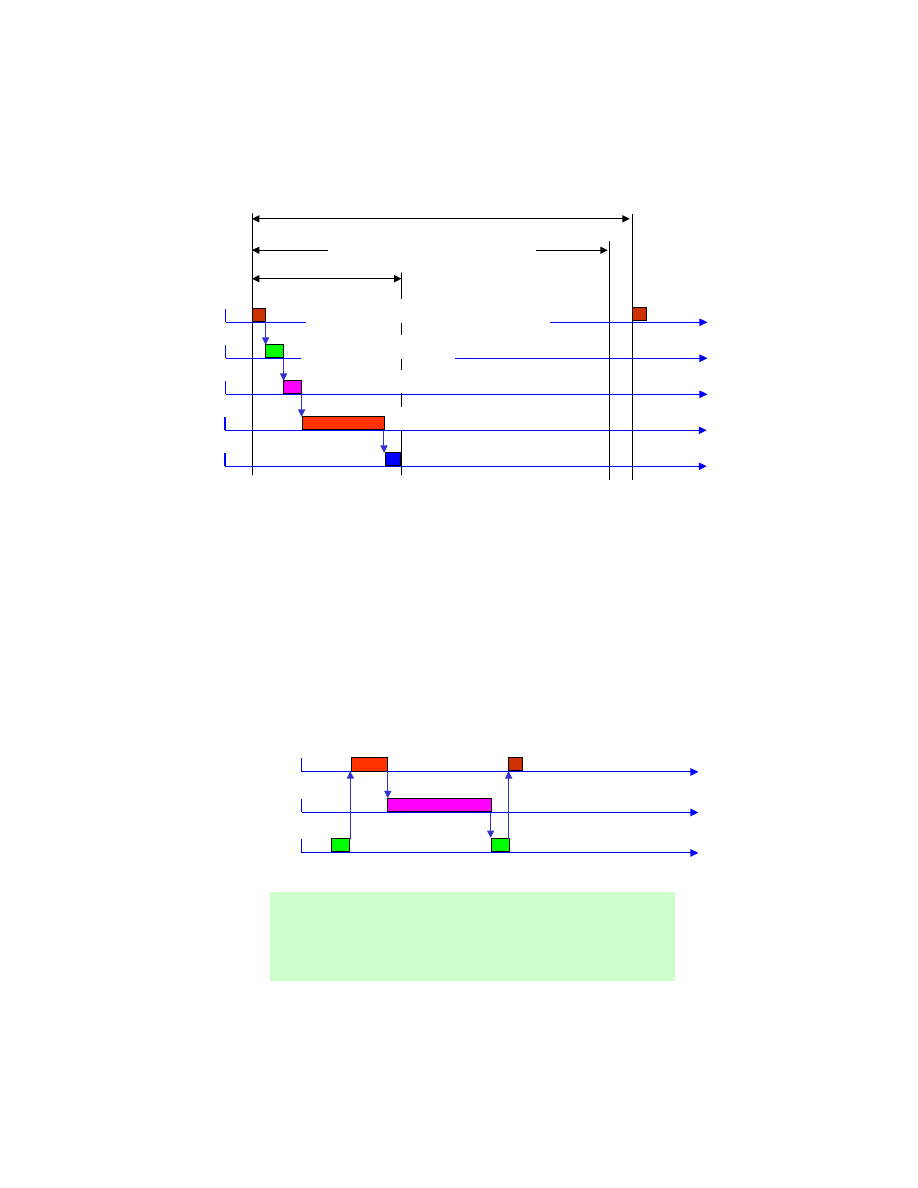

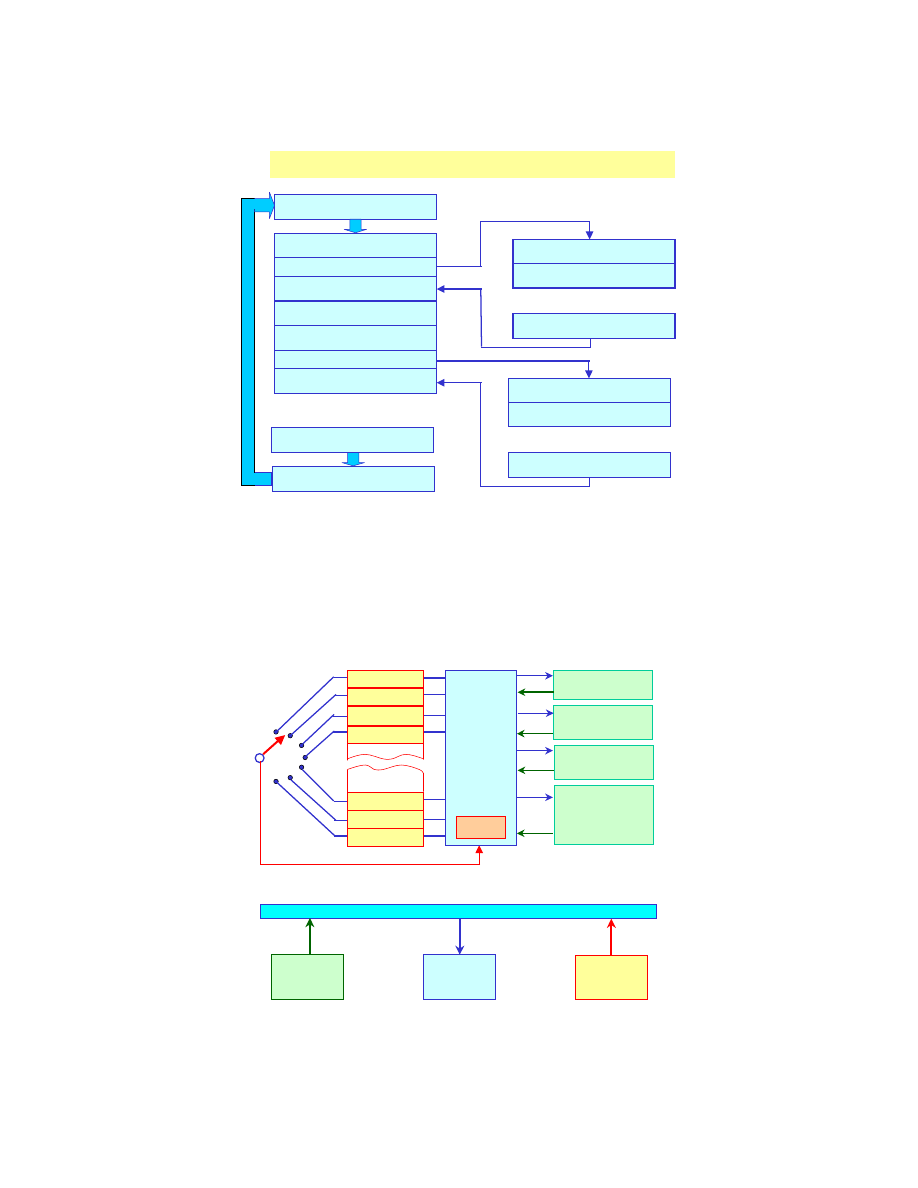

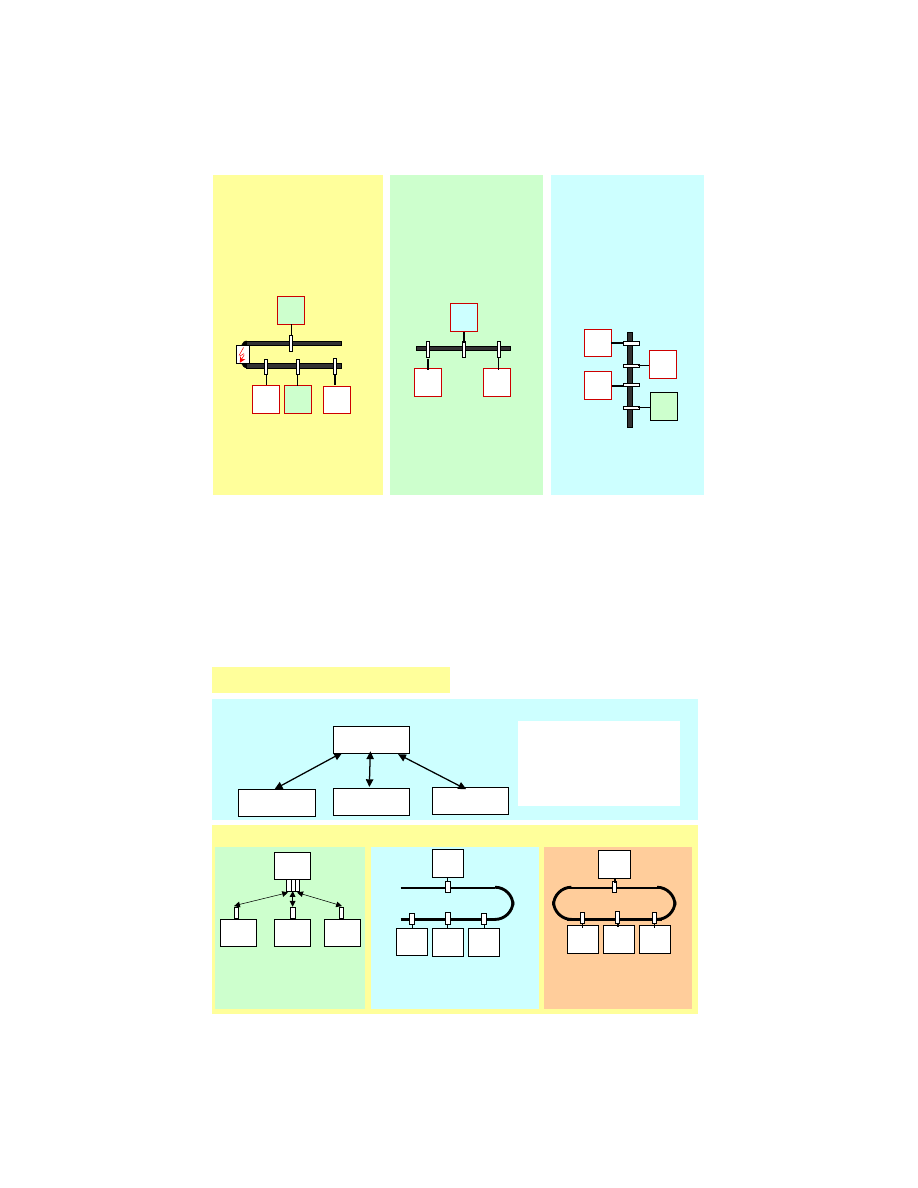

Praca w czasie rzeczywistym

Zdarzenie w procesie technicznym

Czas oczekiwania

Okre lanie stanu procesu

Przetwarzanie

Wyprowadzanie

Czas procesu

Maksymalny czas reakcji

Czas reakcji

Działanie we wła ciwym czasie:

Działanie we wła ciwym czasie:

Równoczesno :

Równoczesno :

Quasi równoczesne przetwarzanie ró nych,

jednocze nie wyst puj cych sygnałów procesu dzi ki

pracy wielozadaniowej (ang.

Multitasking).

Równoczesno - praca w czasie rzeczywistym

Równoczesno :

Równoczesno :

Proces 1

Proces 2

Proces 3

t

7

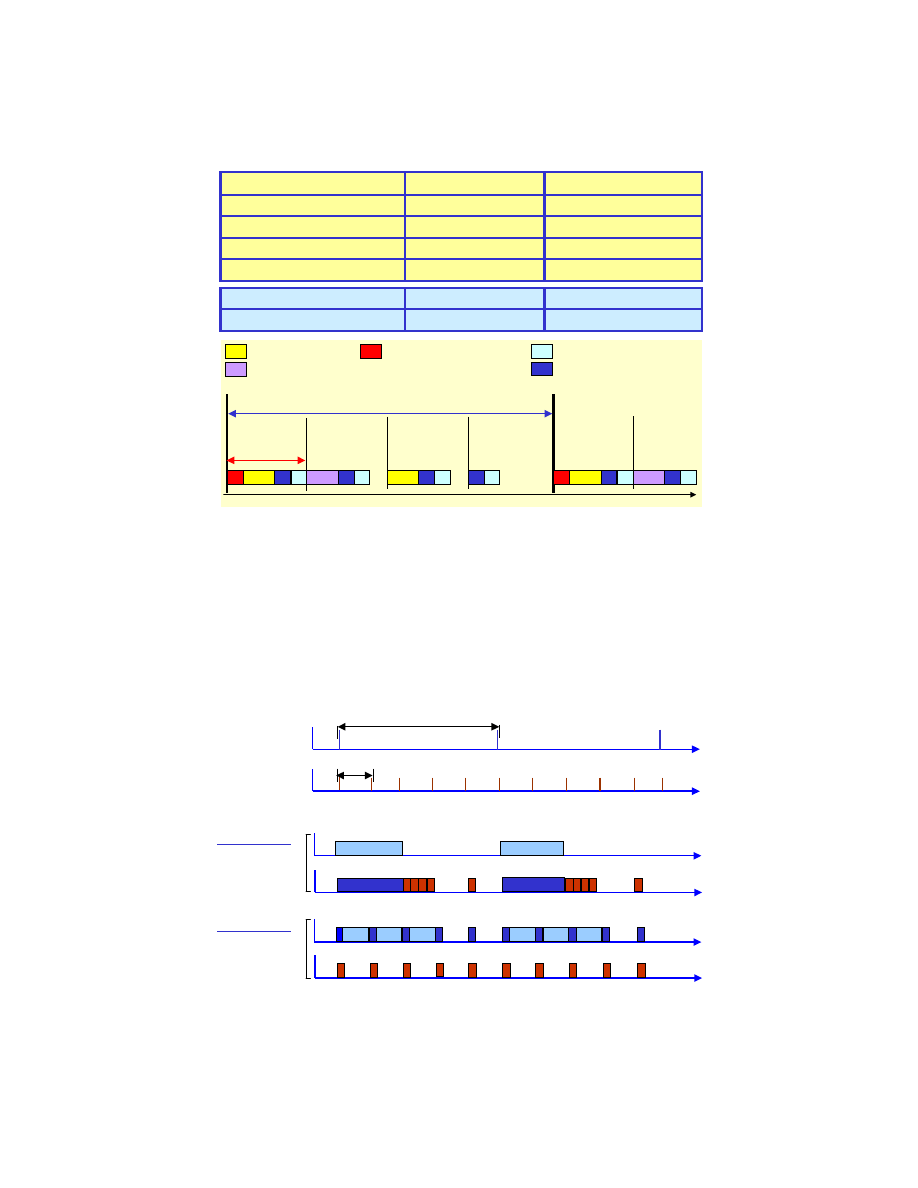

Sterowanie i regulacja w sterownikach komputerowych jest zwykle realizowana za

pomoc równolegle wykonywanych w czasie rzeczywistym task’ów, które reaguj na

zdarzenia zewn trzne wyst puj ce w czasie. W przebiegu czasowym tych task’ów

aperiodycznych (A) lub wykonywanych periodycznie (B) wyst puj trzy fazy, które s

uaktywniane po wyst pieniu zdarzenia (przerwania) w obiekcie:

pomiar

pomiar (odczyt danych z sensorów): dla okre lenia stanu sterowanego obiektu,

obliczenia:

obliczenia: okre lanie reakcji układu sterowania na obiekt,

wyprowadzanie:

wyprowadzanie: (zapis danych do elementów wykonawczych) działanie na obiekt.

Zdarzenie

A: aperiodycznie

A: aperiodycznie

Pomiar

Obliczenia

Wyprowadzanie

Fazy task’ów w czasie:

t

B: periodycznie

B: periodycznie

t

Okres

Cykliczne fazy task’ów w układach sterowania

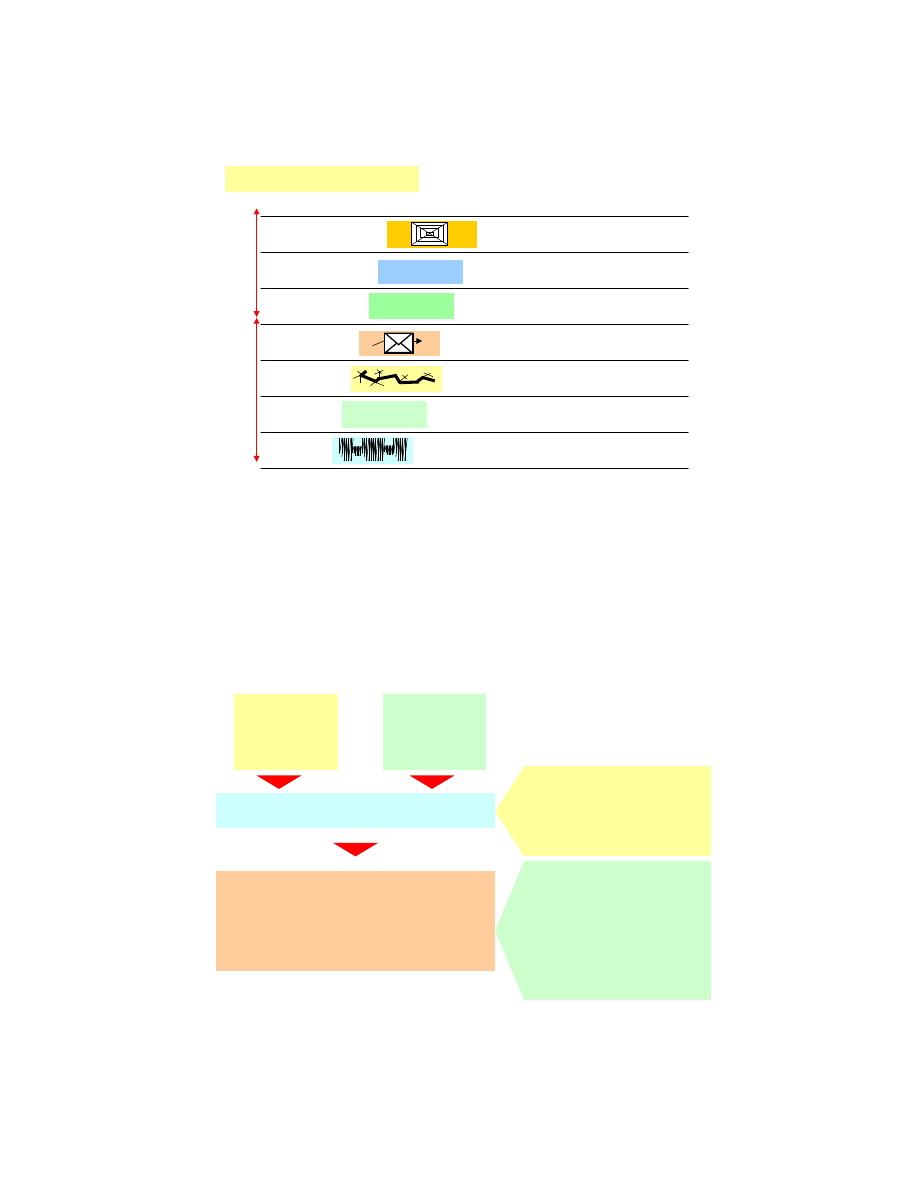

Klasyfikacja task’ów

Zwi zane

czasowo

Prawdziwy czas

rzeczywisty

Lu ny czas

rzeczywisty

Krytyczne

czasowo

Czułe

czasowo

Periodyczne

Aperiodyczne

Sporadyczne

Spontaniczne

Nie zwi zane czasowo.

Bez wymaga czasowych

ongoing

(Twardy czas rzeczywisty)

(Mi kki czas rzeczywisty)

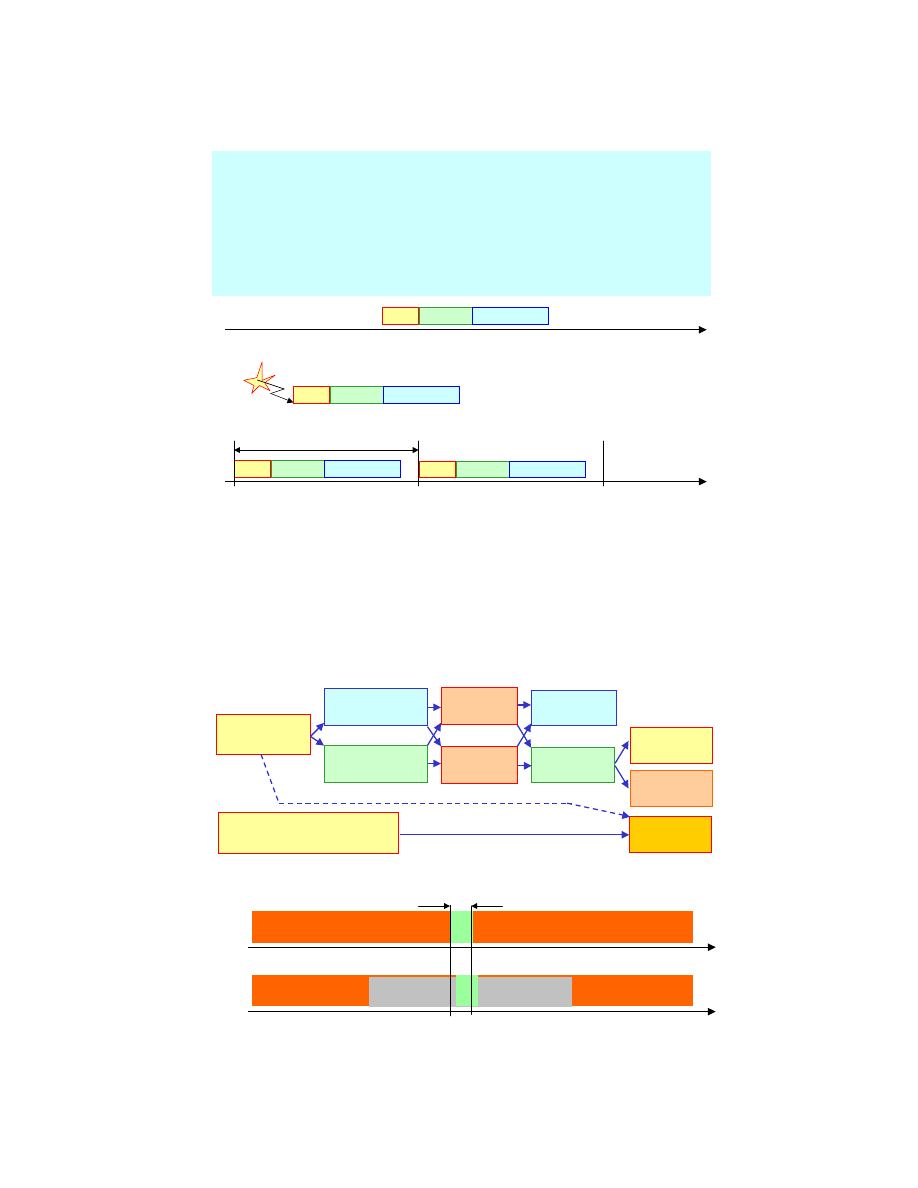

Okno czasu reakcji

A. Krytyczne czasowo (twardy czas rzeczywisty)

A. Krytyczne czasowo (twardy czas rzeczywisty)

B. Czułe czasowo (mi kki czas rzeczywisty)

B. Czułe czasowo (mi kki czas rzeczywisty)

8

To, co jest rozumiane pod poj ciem czasu rzeczywistego, zale y w zasadzie od ka dorazowej aplikacji – np.

w procesach termicznych wystarczaj czasy reakcji w zakresie sekund, natomiast w regulacji nap dów o

du ej dynamice s to mikrosekundy. Dlatego te IAONA (ang. Industrial Automation Open Network Alliance)

przeprowadziła podział czasu rzeczywistego na cztery nast puj ce klasy:

Klas 1 mo na uzyska w ka dej sieci Ethernet.

Wymagania nast pnego stopnia (klasy 2) przy skrupulatnym doborze składników i zaprojektowaniu sieci daj

si jeszcze spe

ł

ni za pomoc konwencjonalnej techniki.

Aby dla klasy 3 móc zapewni czasy cyklu rz du 1 ms, konieczne s specjalne algorytmy programowe, np.

synchronizacja zegarem wg IEEE 1588 i metoda stempla czasowego.

Wreszcie dla procesów o wysokiej dynamice w klasie 4 obecnie wchodz w gr tylko systemy specjalne.

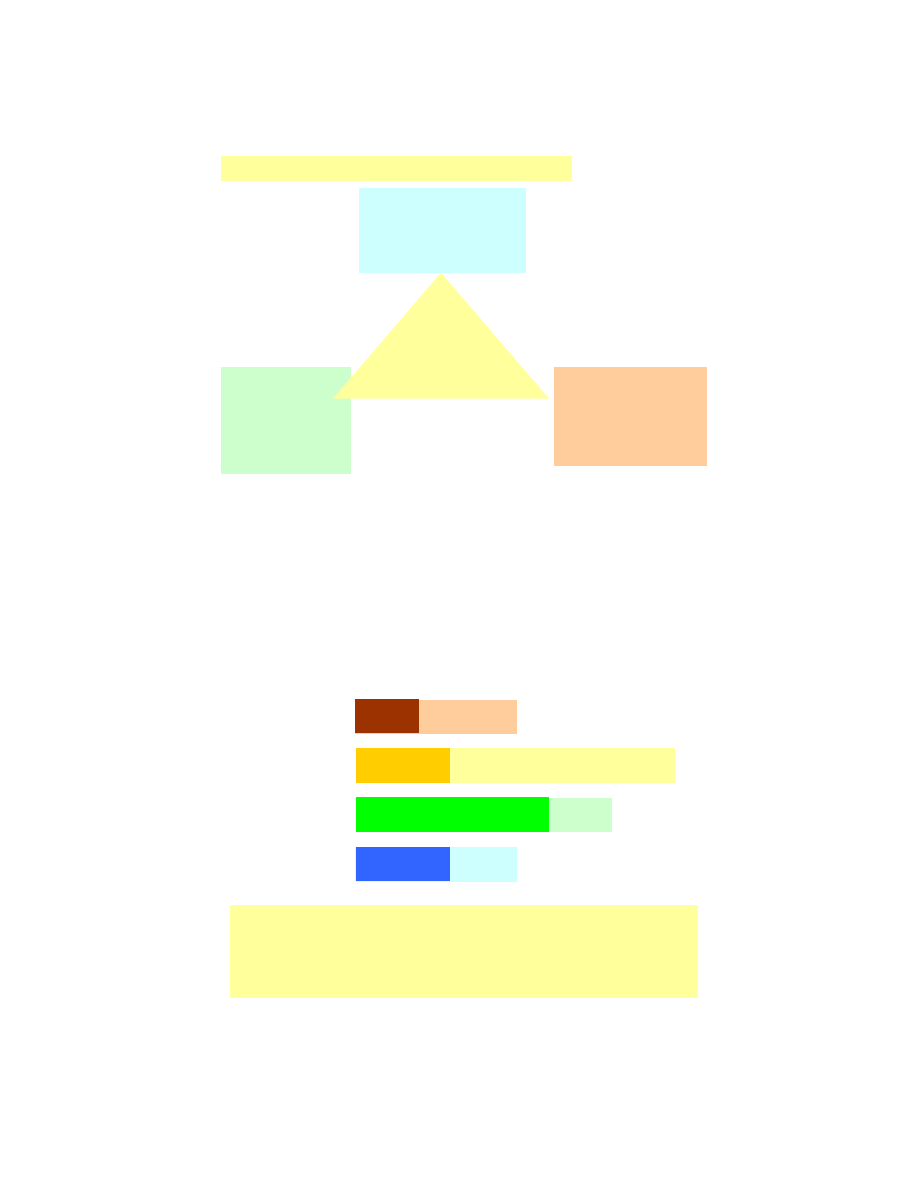

Klasyfikacja czasu rzeczywistego wg IAONA

Wysoce dynamiczne,

synchronizowane

procesy, „elektroniczne

przekładnie”

Obrabiarki,

szybkie

procesy, roboty

Systemy transportowe, proste

regulacje, instalacje

zautomatyzowane

Technika budowlana, poziom

kierowania i automatyzacji,

proste procesy, systemy

magazynowe

Klasy

Real-Time

Czas reakcji/ Jitter

1

µµµµ

s 10

µµµµ

s 100

µµµµ

s

1ms 10ms 100ms 1s 10s

1

1

2

3

4

Taski cykliczne i ongoing

A:

A:

Taski

Taski

zwi zane czasowo

zwi zane czasowo

Inicjali-

zacja

Tworzenie

Uaktywnienie

Zako czenie

Inicjali-

zacja

Przerwanie

Kontynuacja

Tworzenie

B:

B:

Taski

Taski

nie zwi zane czasowo

nie zwi zane czasowo

9

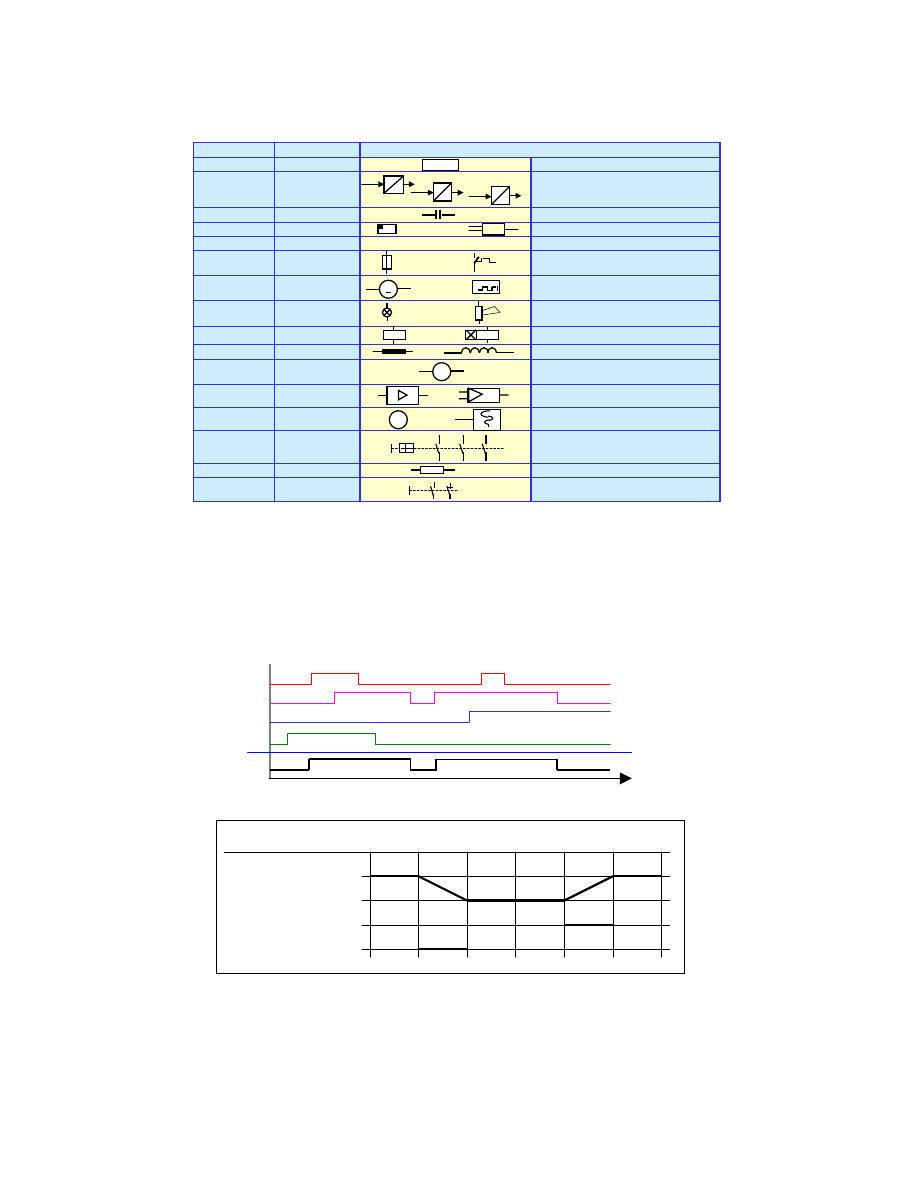

Przykład statycznego

Scheduler’a

Układ sterowania instalacji nap dowej zawiera nast puj ce taski:

5 ms

25 ms

Regulacja_Hamowania

5 ms

25 ms

Regulacja_Pr dko ci

5 ms

100 ms

Regulacja_Temperatury

10 ms

50 ms

Regulacja_Pr du

Czas wykonania

Okresy

Taski periodyczne

10 ms

100 ms

Pomiar_Drogi

Czas wykonania

Minimalne okresy

Taski aperiodyczne

Minor

cykle

25 ms

Major cykle 100 ms

...

t

Regulacja_Pr du

Pomiar_Drogi

Regulacja_Temperatury

Regulacja_Hamowania

Regulacja_Pr dko ci

Reakcja

Przypadek 2:

Priorytet ma

proces

obliczeniowy 2

Proces

techniczny 1

Oczekiwanie

1

2

3

4

5

6

7

8

9

10

1 2 3 4

6 7 8 9

5

10

Aktywny proces

obliczeniowy

1

2

3

4

5

6

7

8

9

10

t

p

2

t

p1

Maksymalnie dopuszczalny czas reakcji

Reakcja

Przypadek 1:

Priorytet ma

proces

obliczeniowy 1

Proces

techniczny 2

1

2

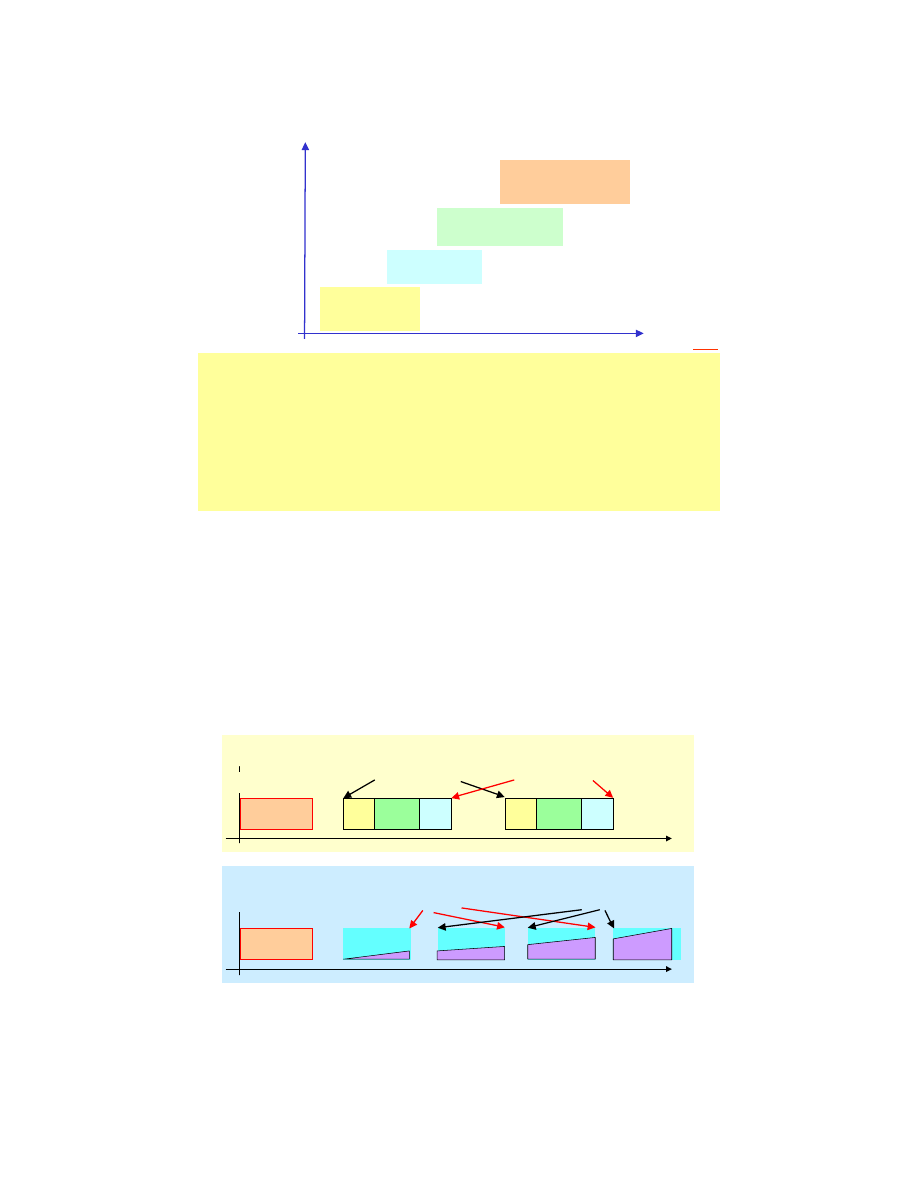

Zapewnienie równoczesno ci przez ustawienie

priorytetów

Oczekiwanie

10

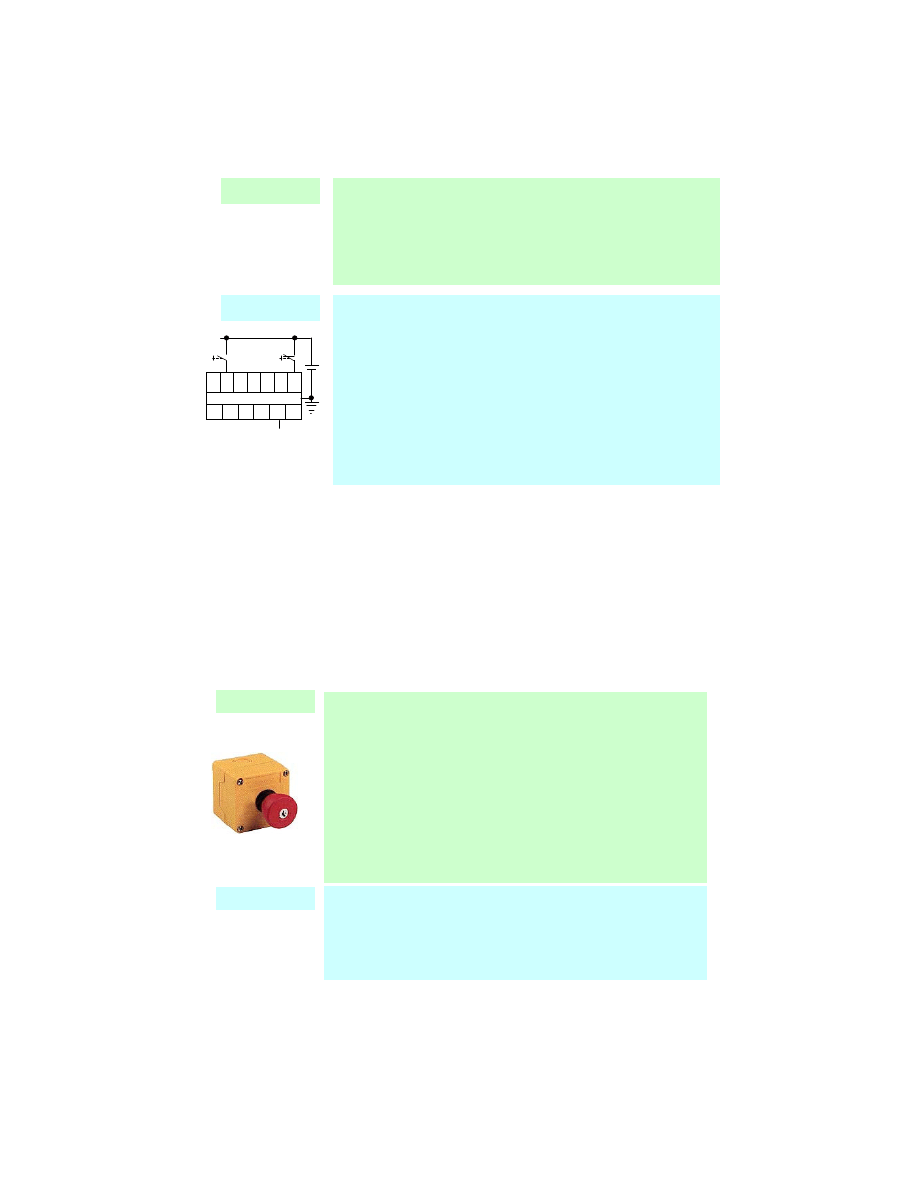

Niezawodno i dyspozycyjno

Niezawodno :

Niezawodno : zdolno rozpatrywanej jednostki do spełniania

wymaga wynikaj cych z okre lonych celów zastosowania w

ramach zadanych ogranicze , które s postawione przebiegom jej

własno ci podczas okre lonego okresu czasu.

Dyspozycyjno :

Dyspozycyjno : prawdopodobie stwo, e system (rozpatrywana

jednostka) znajduje si w stanie funkcjonowania.

Stany: „

sprawny

” i „

awaria

” s okre lone z prawdopodobie stwem

„

dyspozycyjny

” i „

niedyspozycyjny

” (ich suma = 1).

Okres

dyspozycyjno ci p:

p =

MTBF

MTBF + MTTR

MTBF

MTBF (ang. Mean Time Between Failure) –

redni okres mi dzy awariami

MTTR

MTTR (ang. Mean Time To Repair) – redni

czas napraw

Sprawny

Awaria

TBF

TBF

TBF

TTR

TTR

TBF – Time Between Failure

TTR – Time To Repair

t

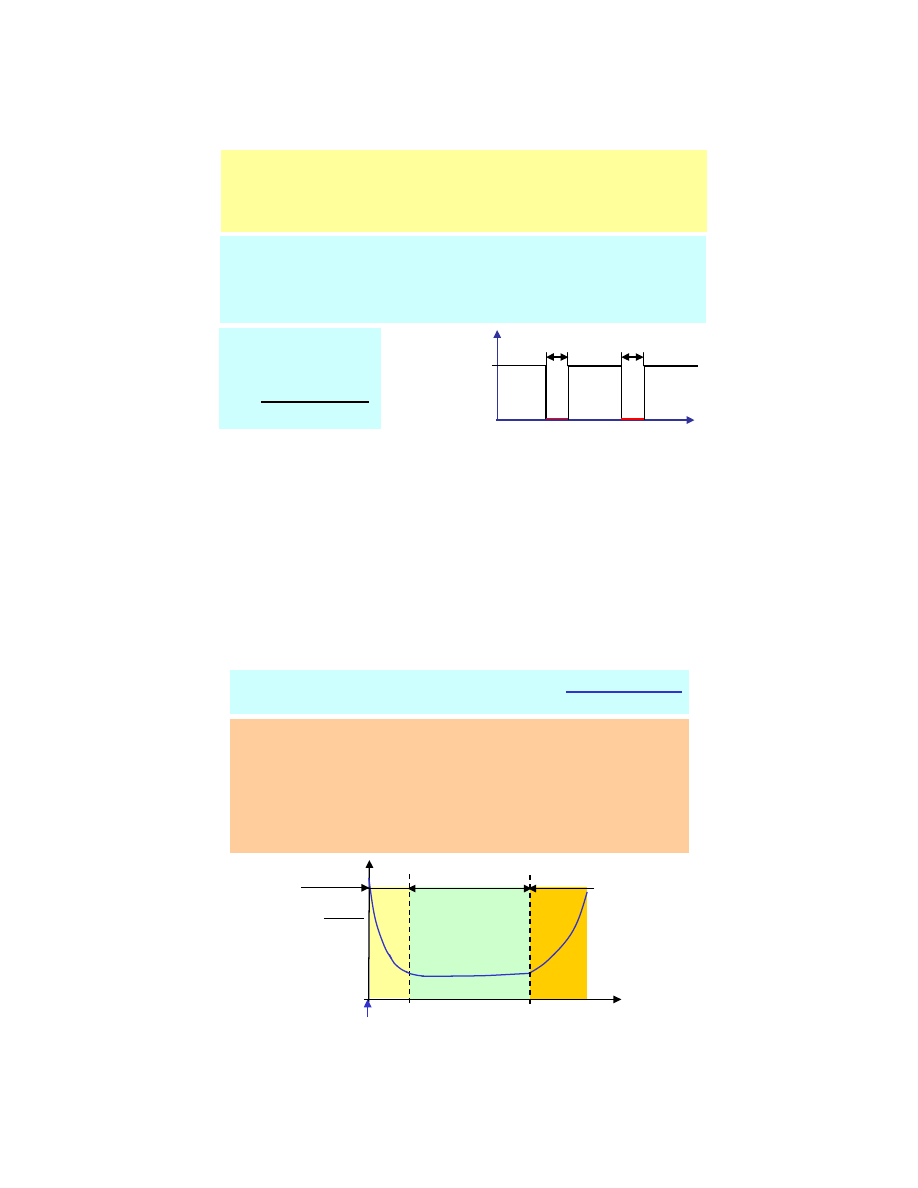

Niezawodno – krzywa wannowa

Okres niedyspozycyjno ci q:

Krzywa wannowa:

Krzywa wannowa:

Przebieg zmian stosunku MTTR/MTBF podczas pracy systemu:

• wczesne awarie (bł dy sprz tu i oprogramowania),

• awarie statystyczne w okresie normalnej eksploatacji,

• pó ne awarie wskutek nadmiernego zu ycia.

MTTR

MTBF

Faza wczesnych

awarii

t

Chwila uruchomienia

Faza normalnego

u ytkowania

Faza pó nych

awarii

Poziom

awarii

p = 1-

MTBF

MTBF + MTTR

q = 1 -

11

Charakterystyka niezawodno ci (ang.

relabity) układu (systemu) musi by

okre lona ilo ciowymi wielko ciami mierzonymi, takimi jak np.:

poziom awarii (ang.

failure rate),

dyspozycyjno (ang.

availabity),

redni czas „ ycia”

MTTF

MTTF (ang.

mean time to failure),

redni okres mi dzy awariami

MTBF

MTBF (ang.

mean time between failure).

Wielu producentów w danych dotycz cych produktu podaje poziom awarii.

Dane te s okre lane za pomoc testów, w których elementy pracuj w

specyficznych warunkach. I tak np. poziom awarii elementów elektronicznych

jest zamieszczany w bazach danych zebranych przez szereg równych instytucji.

Je eli rozpocznie si od

No

No sprawnych elementów od czasu dostawy (t=0), to

po czasie

t

t jest jeszcze dobrych

N(t)

N(t) elementów. Ró nica

No

No

-

-

N(t)

N(t) jest liczb

awarii.

Niezawodno

R(t)

R(t) (okre lana tak e jako prawdopodobie stwo „prze ycia”) jest

zdefiniowana zale no ci :

R(t) = N(t) / No

R(t) = N(t) / No

Niezawodno c.d.

Prawdopodobie stwo awarii

F(t)

F(t):

F(t) = 1

F(t) = 1

–

–

R(t)

R(t)

G sto awarii

f(t)

f(t) okre la prawdopodobie stwo, e w okresie czasu

dt

dt

element ulegnie awarii:

f(t) =

f(t) =

dF

dF

(t)/

(t)/

dt

dt

=

=

-

-

dR

dR

(t)/

(t)/

dt

dt

Odnosz c liczb awarii w czasie t do jeszcze funkcjonuj cych elementów N(t)

uzyskuje si poziom awarii

λλλλ

(t):

λλλλ

λλλλ

(t) = 1/N(t)

(t) = 1/N(t)

.

.

d(No

d(No

–

–

N(t))/

N(t))/

dt

dt

=

=

-

-

1/N(t)

1/N(t)

.

.

dN

dN

(t)/

(t)/

dt

dt

=

=

-

-

1/R(t)

1/R(t)

.

.

dR

dR

(t)/

(t)/

dt

dt

Przebieg poziomu awarii w czasie t eksploatacji obiektu jest opisany krzyw

wannow .

W elementach elektronicznych jest podawany poziom awarii w czasie FIT

(ang.

failure in time).

1 FIT = 1 awaria (bł d) w czasie 10

9

h, wzgl. 10

-9

awarii (bł dów) w 1 h.

Niezawodno mo na okre li na podstawie poziomu awarii

λλλλ

(t) jako:

R(t) =

R(t) =

exp

exp

[

[

-

-

0

0

t

t

λλλλ

λλλλ

(

(

ττττ

ττττ

) d

) d

ττττ

ττττ

]

]

Niezawodno c.d.

12

Niezawodno c.d.

Niezawodno jest własno ci maszyny (urz dzenia)

technicznego do spełniania swoich funkcji podczas

jej (jego) eksploatacji:

• miar niezawodno ci jest

redni okres mi dzy awariami

redni okres mi dzy awariami

MTBF

MTBF (ang.

Mean Time Between Failure), który jest:

a) okre lany empirycznie na podstawie pracuj cego

systemu,

b) obliczany na podstawie poziomu awarii

zastosowanych w systemie składników,

• niezawodno

≠≠≠≠

bezpiecze stwo.

Np. zawodne systemy s bezpieczne, gdy poszczególne

awarie s sprowadzane do bezpiecznego stanu, tzn.

najcz ciej stanu z najni sz energi .

Niezawodno – bł dy i awarie

Bł dy:

Bł dy:

bł dy ludzi podczas projektowania, budowy i eksploatacji systemu,

redundancja nie pomaga, a pomocny mo e by jedynie rozproszony rozwój systemu.

Awarie:

Awarie:

awarie s spowodowane czynnikami fizycznymi lub chemicznymi,

przeciwdziałanie (strategia tolerancji) przez:

szczególnie staranny dobór składników, monta , ...

przegl dy zapobiegawcze,

redundancj .

10 %

10 %

Obsługa

7 %

15 %

Otoczenie i komunikacja

65 %

25 %

Oprogramowanie

18 %

50 %

Sprz t

Systemy sterowania z

tolerancj bł dów

Systemy sterowania bez

tolerancji bł dów

Udział ródeł bł dów

Udział ródeł bł dów

13

Pewno (bezpiecze stwo) w systemach sterowania

Koncepcje uzyskiwania pewno ci:

Koncepcje uzyskiwania pewno ci:

• Fail Operational (unikanie bł dów): system jest tak

zbudowany, e wyst pienie awarii jest w wysokim

stopniu nieprawdopodobne.

(

Przykład:

sterowanie samolotem).

• Fail Safe (tolerowanie bł dów): system jest tak

zbudowany, e w przypadku wyst pienia awarii

uzyskiwany jest stan pewno ci obiektu.

(

Przykład:

przejazd przez tory kolejowe - bariera

zamyka si w przypadku awarii sterownika).

Uwaga: pewno i niezawodno mog ze sob

konkurowa !

Dyspozycyjno

Dyspozycyjno V

Dyspozycyjno V jest prawdopodobie stwem, e

system jest zdolny do działania:

V = MTBF/(MTBF + MDT) * 100 [%]

MTBF (ang.

Mean Time Between Failure) – redni

okres mi dzy awariami,

MDT (ang.

Mean Down Time) – redni czas

trwania awarii = czas rozpoznania awarii + czas

naprawy.

Dyspozycyjno mo na zwi kszy przez:

- redundancj ,

- układy diagnostyczne (czas rozpoznania awarii),

- budow modułow (czas naprawy).

14

Sposoby zwi

Sposoby zwi

kszenia niezawodno

kszenia niezawodno

ci i dyspozycyjno

ci i dyspozycyjno

ci:

ci:

wybór i zastosowanie wysokowarto ciowych i niezawodnych cz ci,

korzystne warunki pracy,

przegl dy zapobiegawcze,

redundancja sprz tu dla wra liwych na awarie składników takich jak magistrale systemowe, elementy warstwy

u ytkownika, zasilanie w energi (media),

redundancja procesora,

redundancja systemu komputerowego (sterownika).

Pewno (bezpiecze stwo):

Pewno (bezpiecze stwo):

zdolno systemu do unikni cia zagro enia dla osób lub rodowiska w okre lonych warunkach (stanach) pracy,

utrata tej zdolno ci jest spowodowana przez bł dy:

- oprogramowania (bł dy specyfikacji, bł dy implementacji),

- sprz tu (awarie urz dze ),

bł dy obsługi,

nieoczekiwane wpływy lub zakłócenia ze strony otoczenia ( rodowiska).

Działania dla zwi kszenia pewno ci (bezpiecze stwa):

Działania dla zwi kszenia pewno ci (bezpiecze stwa):

rozpoznawanie bł dów, np. przez redundancj lub zgodno (niem.

Plausibilität),

maskowanie bł dów przez redundancj ,

obsługa bł dów,

ograniczanie rozprzestrzeniania si bł dów,

techniki

fail

fail

-

-

sa

sa

f

f

e

e: sprowadzanie systemu do stanu bezpiecznego,

metody

Watch

Watch

-

-

dog

dog: w zadanych odst pach czasu musz wyst pi okre lone aktywno ci, a ich brak jest traktowany

jako bł d.

Bezpiecze stwo i niezawodno – sposoby zwi kszania

Niezawodno (dyspozycyjno ) ró nego

rodzaju systemów

A. Struktura szeregowa:

A. Struktura szeregowa:

poszczególne maszyny (urz dzenia) całego systemu s ze sob poł czone szeregowo,

cały system jest tylko wtedy sprawny, gdy ka dy z jego składników jest sprawny,

dyspozycyjno

całego systemu:

Qs

Qs

= q1 * q2 * ...*

= q1 * q2 * ...*

qn

qn

prawdopodobie stwo awarii całego systemu

Ps

Ps jest równe sumie prawdopodobie stw

awarii poszczególnych

jego

składników,

sprawno całego systemu jest okre lona najsłabszym ogniwem w ła cuchu.

B

B

. Struktura r

. Struktura r

ó

ó

wnoleg

wnoleg

ł

ł

a:

a:

wiele maszyn (urz dze ) całego systemu jest poł czonych równolegle,

ka dy ze składników mo e zast pi funkcje innego,

cały system funkcjonuje tak długo jak sprawny jest przynajmniej jeden z jego składników,

prawdopodobie stwo awarii całego systemu:

Ps

Ps

= p1 * p2 * .... *

= p1 * p2 * .... *

pn

pn

równoległe, redundantne składniki zmniejszaj prawdopodobie stwo awarii całego systemu.

15

Zidentyfikowane przyczyny awarii przemysłowych

Zmiany po odbiorze 20%

Bł dy w zało eniach 44%

Bł dy w projekcie

i realizacji 15%

Bł dy w

wykonaniu

i odbiorach 6%

Bł dy podczas

pracy i w

serwisowaniu 15%

Poziomy nienaruszalno ci bezpiecze stwa

Bezpiecze stwo (pewno ):

Bezpiecze stwo (pewno ):

• jest to zupełnie inna problematyka ni niezawodno : w przypadku awarii nie mo e

wyst powa adne zagro enie, a szczególnie dla ludzi,

• aspekty ekonomiczne, w przeciwie stwie do niezawodno ci, nie odgrywaj tutaj adnej roli,

• je eli niezawodno instalacji najcz ciej jest rz du 99%, to pewno musi by jeszcze

wy sza, prawie 100%, co jednak nigdy nie jest w praktyce osi galne,

• pewno instalacji jest okre lona w normach. Zale nie od wyst puj cego potencjału

zagro e s im przypisane tzw.

klasy bezpiecze stwa

klasy bezpiecze stwa.

Norma i klasy pewno ci:

Norma i klasy pewno ci:

• pewno maszyn jest okre lona w mi dzynarodowej normie PN-EN 61 508,

• norma ta okre la poziomy nienaruszalno ci bezpiecze stwa

SIL

SIL (ang.

Safety Integrity Lewel),

przy czym pewno działania zabezpieczenia ro nie logarytmicznie wraz z numerem klasy.

90,00 – 99,00 %

99,00 – 99,9 %

99,90 – 99,99 %

> 99,99 %

Dyspozycyjno

Dyspozycyjno

10

-1

do 10

-2

1

10

-2

do 10

-3

2

10

-3

do 10

-4

3

10

-4

do 10

-5

4

Prawdopodobie stwo

Prawdopodobie stwo

wyst pienia bł du w ci gu roku

wyst pienia bł du w ci gu roku

SIL

SIL

16

Bezpiecze stwo

Pewno

Niezawodno

Dyspozycyjno

Zaufanie

Integralno

Pi filarów bezpiecze stwa

Pewno :

Pewno : nie wyst puje adne zagro enie, brak katastrofalnych skutków

Dyspozycyjno :

Dyspozycyjno : gotowo do wykorzystania

Niezawodno :

Niezawodno : ci gło działania

Zaufanie:

Zaufanie: brak nadu y w wykorzystaniu informacji (nieistotne w systemach

sterowania)

Integralno :

Integralno : informacje nie s zafałszowane (nieistotna w systemach

sterowania)

Ła cuch działa realizowanych podczas obsługi bł dów

Wyst pienie

bł du

Rozpoznanie

bł du

Zgłoszenie

bł du

Ograniczenie

bł du

Obsługa

bł du

Usuni cie

bł du

5

1

2

3

4

17

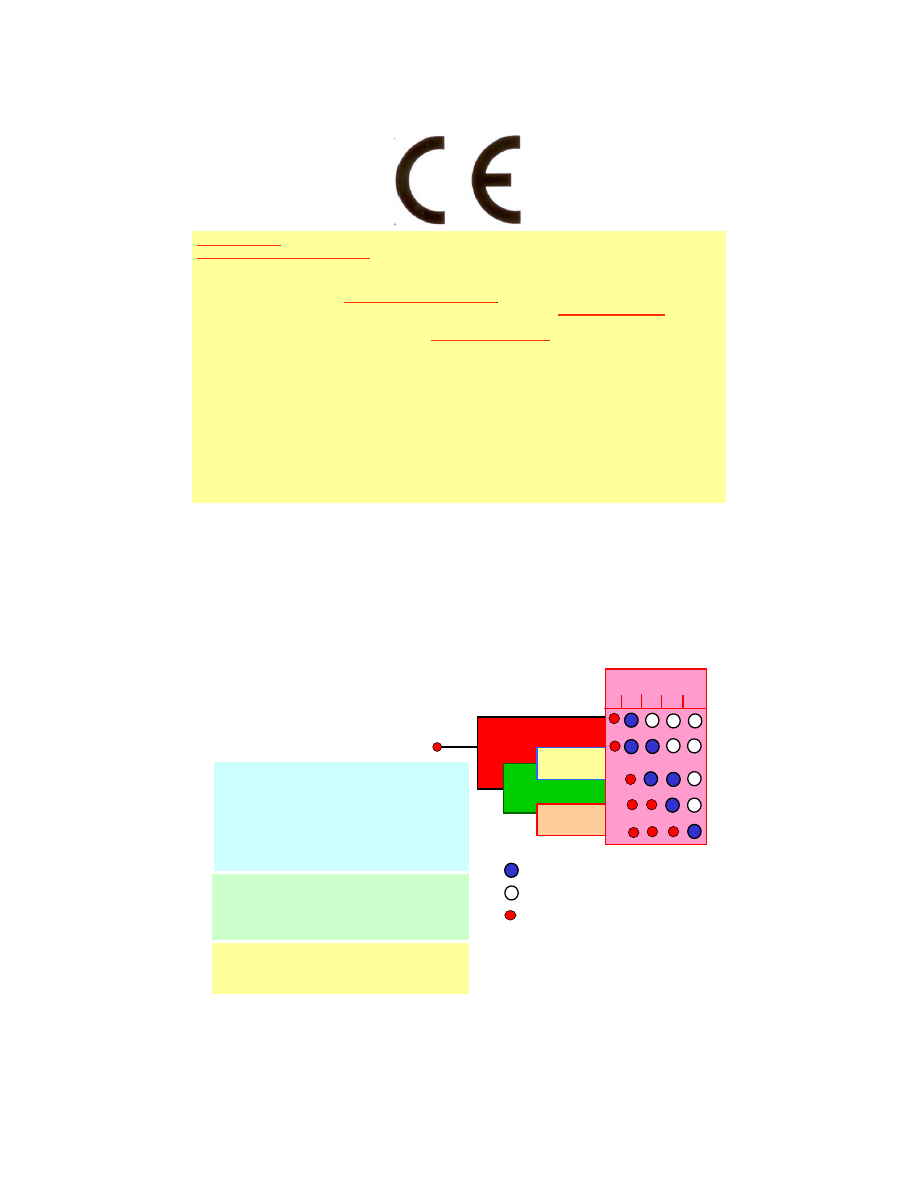

IP 67

IP 66

IP 65

IP 60

Pyłoszczelno

IP 56

IP 55

IP 54

IP 53

IP 50

Zabezpieczenie przed

pyłem

IP 44

IP 43

IP 42

IP 41

IP 40

Zabezpieczenie przed

cia

ł

ami sta

ł

ymi o rednicy

powy ej > 1 mm

IP 34

IP 33

IP 32

IP 31

IP 30

Zabezpieczenie przed

cia

ł

ami sta

ł

ymi o rednicy

powy ej > 2,5 mm

IP 23

IP 22

IP 21

IP 20

Zabezpieczenie przed

cia

ł

ami sta

ł

ymi o rednicy

powy ej > 12 mm

IP 12

IP 11

IP 10

Zabezpieczenie przed

cia

ł

ami sta

ł

ymi o rednicy

powy ej > 50 mm

IP 00

Brak ochrony

IP ..8

IP ..7

IP ..6

IP ..5

IP ..4

IP ..3

IP ..2

IP ..1

IP ..0

Dotykiem i ciałami

obcymi

Zabezpie-

czenie

przed

skutkami

ci g

ł

ego

zanurzenia

pod wod

Zabezpie-

czenie

przed

skutkami

czasowego

zanurzenia

pod wod

Zabezpie-

czenie

przed

silnym

strumie-

niem wody

Zabezpie-

czenie

przed

strumie-

niem wody

Zabezpie-

czenie

przed wod

rozpry-

skow

(rozbryzgi)

Zabezpie-

czenie

przed mg

ł

wodn

Zabezpie-

czenie

przed

kapi c

wod , przy

pochyleniu

obudowy o

15

o

Zabezpie-

czenie

przed

kapi c

wod

Brak

ochrony

Ochrona przed

Stopnie ochrony obudów urz dze elektryczno-elektronicznych

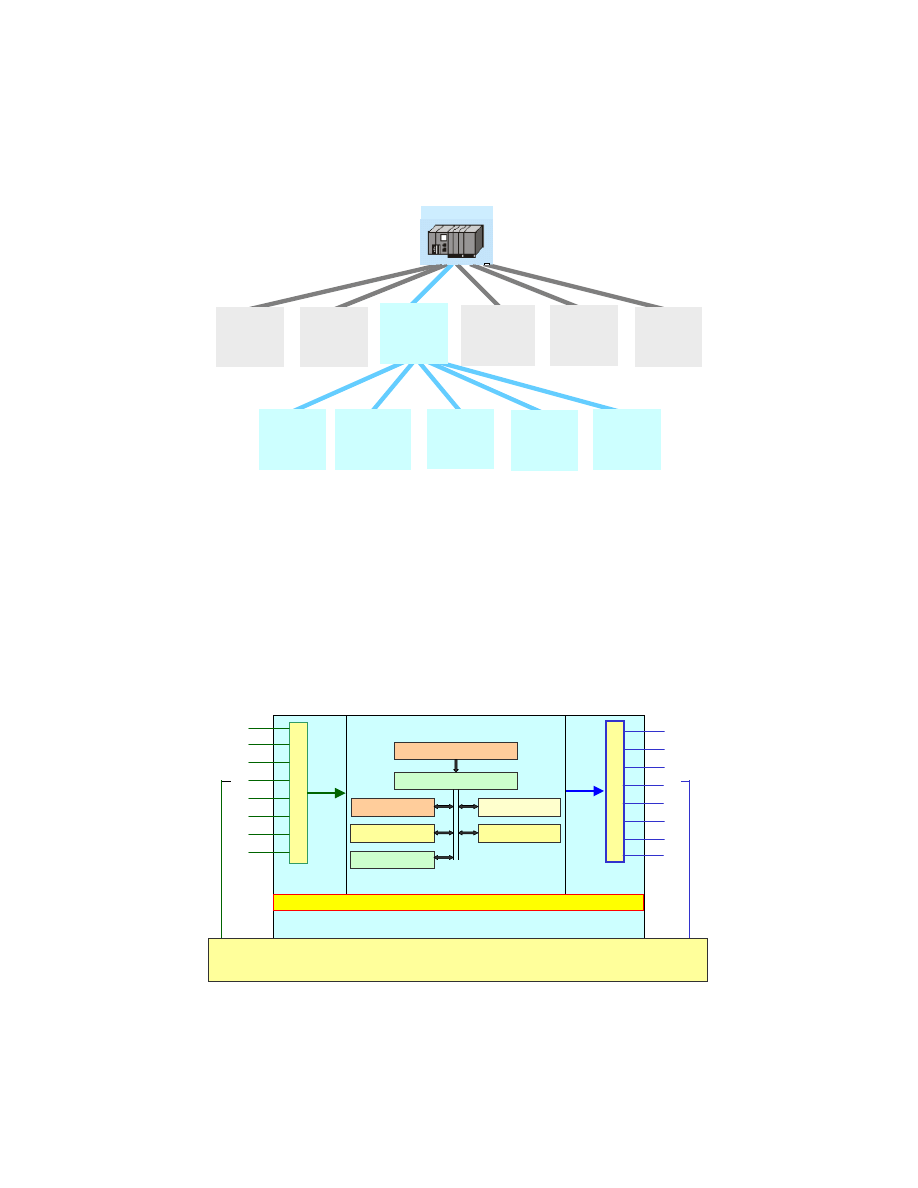

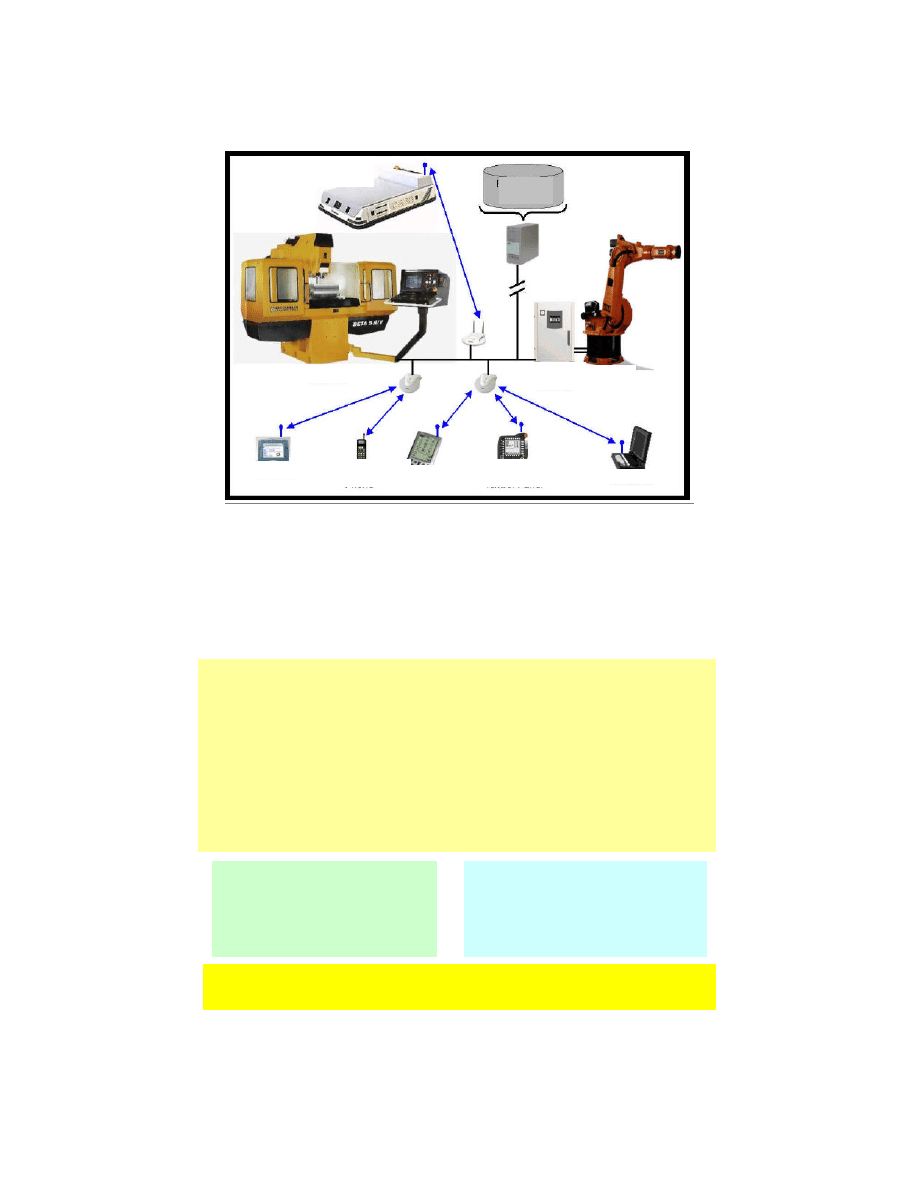

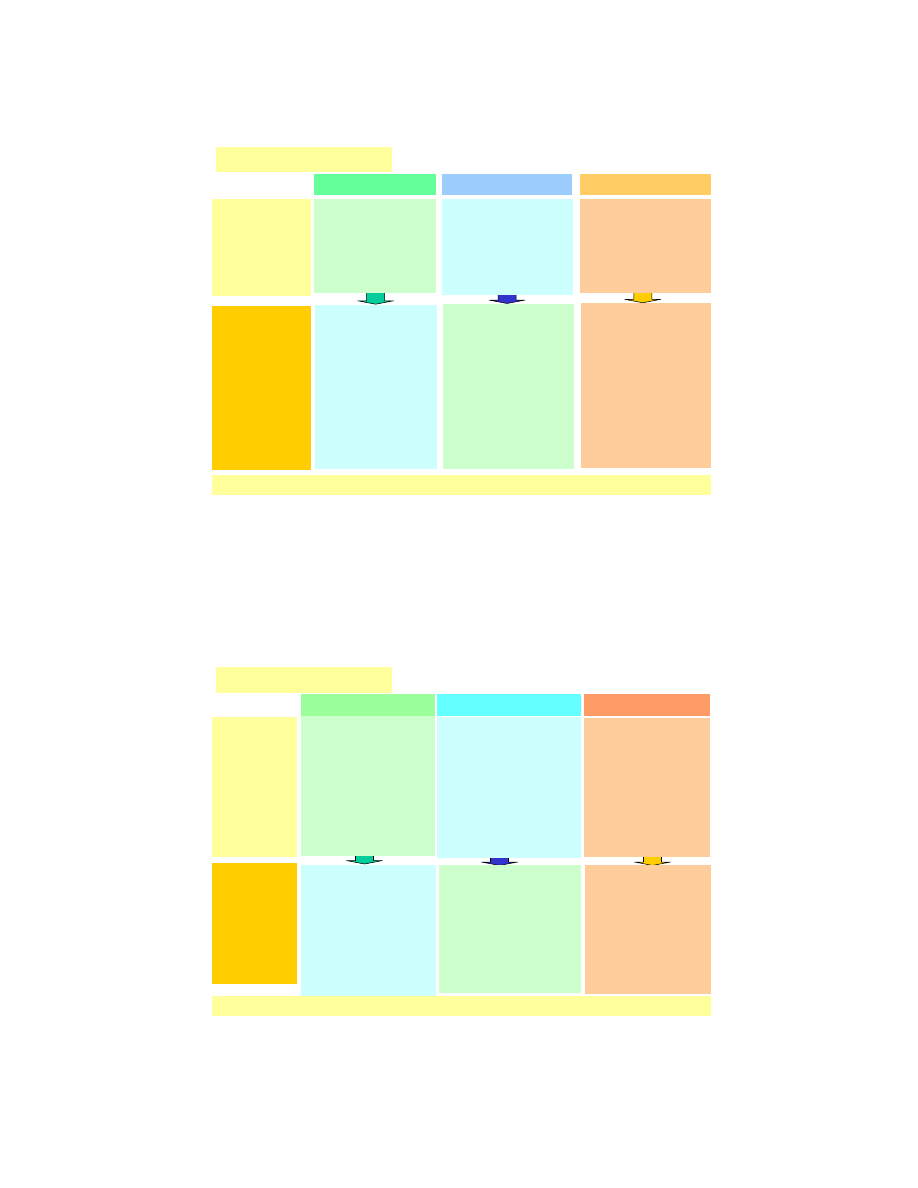

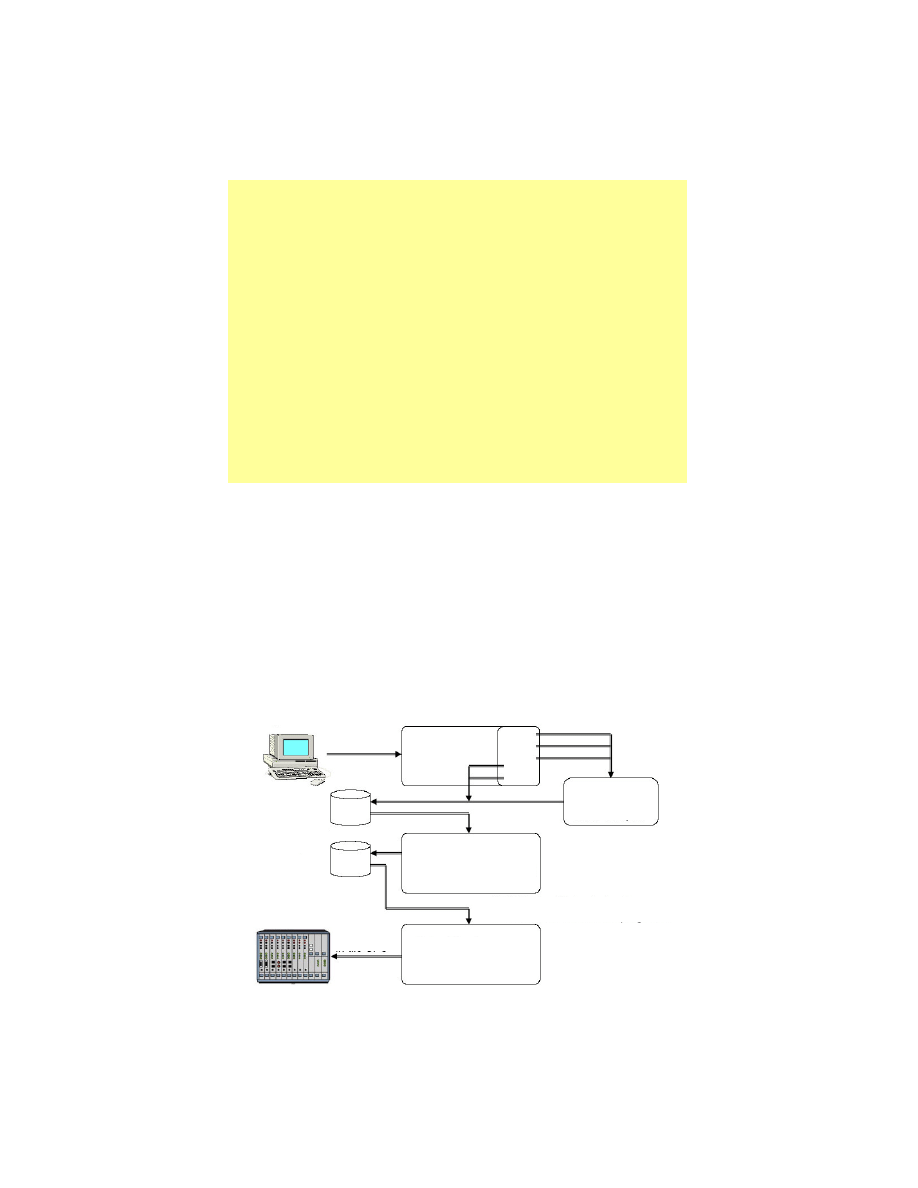

Sterowniki (komputery) przemysłowe w wytwarzaniu

Komputer kierowania

Komputer kierowania

wytwarzaniem

wytwarzaniem

Komputer gniazda

Komputer gniazda

PLC

PLC

Sterownik

swobodnie

programowalny

NC

NC

Układ

sterowania

numerycznego

RC

RC

Układ

sterowania

robota

PDA

PDA

Zbieranie

danych

produkcyjnych

Planowanie i sterowanie produkcj

(PPC/SFC)

Sterowanie grup stanowisk

(gniazdem wytwórczym)

Materiał

Ta ma

Sygnał

Pełny

Przycisk

Pełny

18

Od obecnie stosowanych w przemy

Od obecnie stosowanych w przemy

le uk

le uk

ł

ł

ad

ad

ó

ó

w sterowania

w sterowania

maszyn i urz

maszyn i urz

dze

dze

, w tym opartych g

, w tym opartych g

ł

ł

ó

ó

wnie na sterownikach

wnie na sterownikach

PLC, oczekuje si

PLC, oczekuje si

spe

spe

ł

ł

nienia nast

nienia nast

puj

puj

cych wymaga

cych wymaga

:

:

ł

atwo

monta u i demonta u uk

ł

adu sterowania,

mo liwo

szybkiego i

ł

atwego przeprogramowania,

elastyczno polegaj ca na mo liwo ci zastosowa w wielu

ga

ł

ziach przemys

ł

u,

mo liwo

zmian programu w trybie on-line,

mo liwo

monitorowania przebiegu procesu w czasie

rzeczywistym,

nadzorowanie i diagnostyka uk

ł

adu sterowania,

wymiana danych z innymi uk

ł

adami i urz dzeniami inteligentnymi,

niska cena.

Ogólne wymagania dla układów sterowania

Cechy systemów sterowania w nowoczesnych

instalacjach produkcyjnych

Rekonfiguro-

walno

Modularyzacja

maszyny

i instalacji

Wzrost

elastyczno ci

Zdolno do

pracy w sieci

komunikacyjnej

Zdalny dost p

Zmniejszenie

kosztów

Wizualizacja

Diagnostyka

Wymagania

Wymagania

19

Rodzaje zada automatyzacji realizowanych przez

sterowniki (komputery) przemysłowe

Ogólne zadania sterowników (komputerów) przemysłowych:

Ogólne zadania sterowników (komputerów) przemysłowych:

Sterowanie przebiegiem procesów,

Zadania regulacji.

Wymagania czasu

Wymagania czasu

rzeczywistego

rzeczywistego

Kierowanie procesami, zarz dzanie

recepturami,

Interfejs człowiek-maszyna (HMI),

Planowanie i sterowanie produkcj ,

Archiwizacja i oddziaływanie na

wsad (wytop) procesu.

Brak

Brak

wymaga czasu

wymaga czasu

rzeczywistego

rzeczywistego

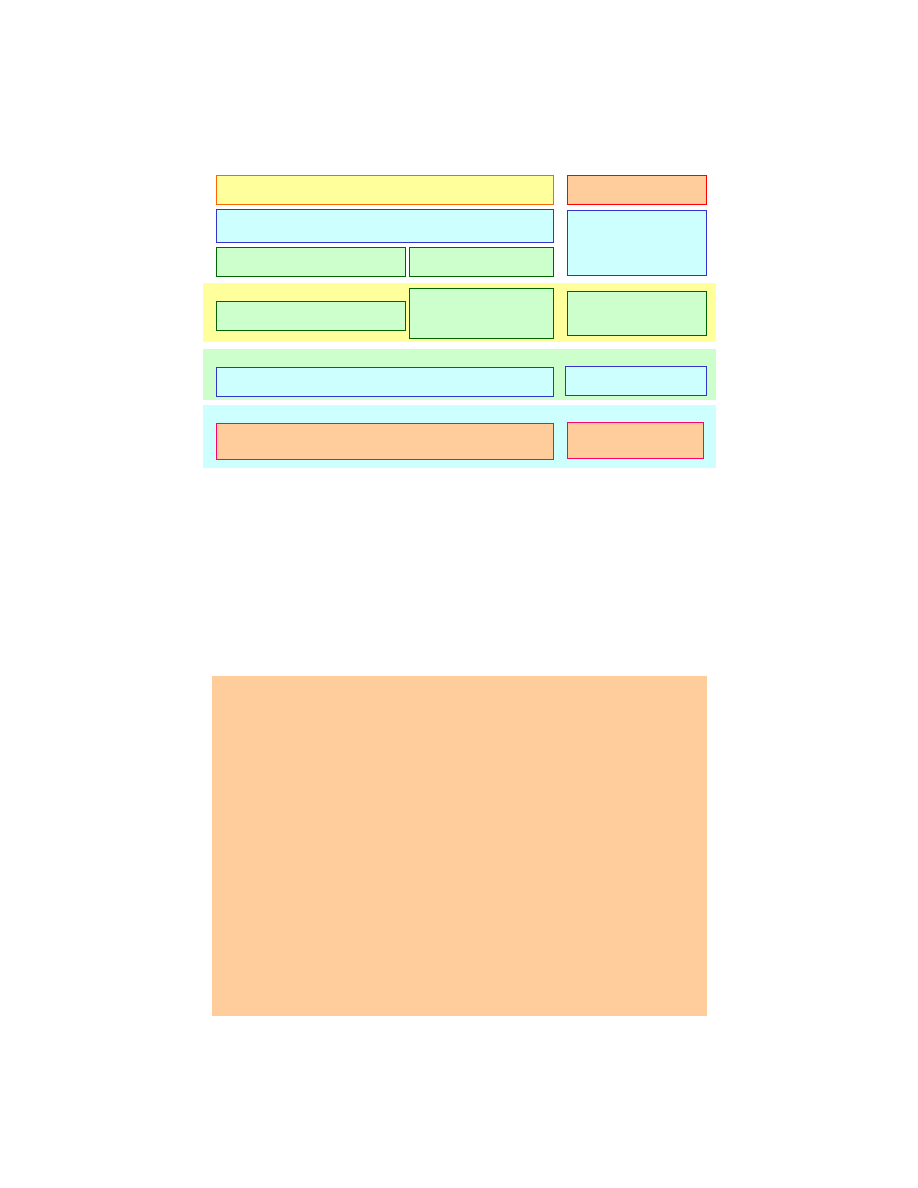

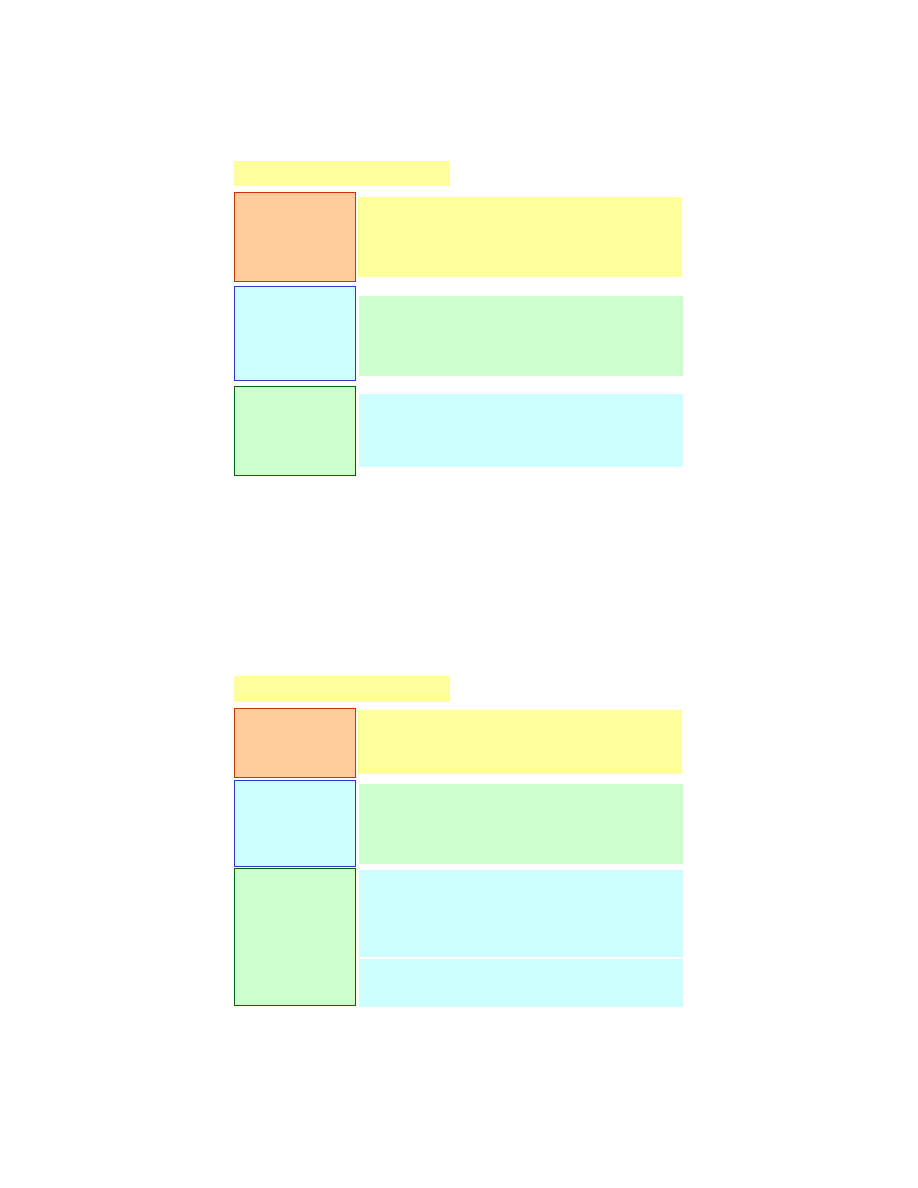

Wymagania komputerowych sterowników przemysłowych

stosowanych w systemach automatyzacji

Ogólne wymagania systemów automatyzacji dotycz w

szczególno ci sterowników (komputerów) przemysłowych.

Zdolno do pracy w czasie rzeczywistym:

Zdolno do pracy w czasie rzeczywistym:

systemy operacyjne, architektura pami ci.

Wprowadzanie

Wprowadzanie

–

–

wyprowadzanie sygnałów procesu:

wyprowadzanie sygnałów procesu:

przył czenie elementów wykonawczych, sensorów, systemy

komunikacyjne.

Pewno i niezawodno :

Pewno i niezawodno :

wysokiej jako ci składniki, układy redundantne.

Odporno na oddziaływanie otoczenia:

Odporno na oddziaływanie otoczenia:

specjalne obudowy, monta przewodów ł cz cych.

20

Cechy biurowych PC i mo liwo ci ich

zastosowania w automatyzacji

Cechy biurowego (standardowego) PC:

Cechy biurowego (standardowego) PC:

brak systemu operacyjnego czasu rzeczywistego,

nie zawsze wysokiej jako ci składniki,

standardowo brak interfejsów I/O do procesu,

mało zwarta obudowa,

nie zawsze zapewniona praca ci gła.

Pomimo tego wyst puje tendencja stosowania PC w

Pomimo tego wyst puje tendencja stosowania PC w

niektórych obszarach automatyzacji, takich jak np.:

niektórych obszarach automatyzacji, takich jak np.:

obsługa i obserwacja (HMI),

archiwizacja danych,

planowanie i sterowanie produkcj (PPC).

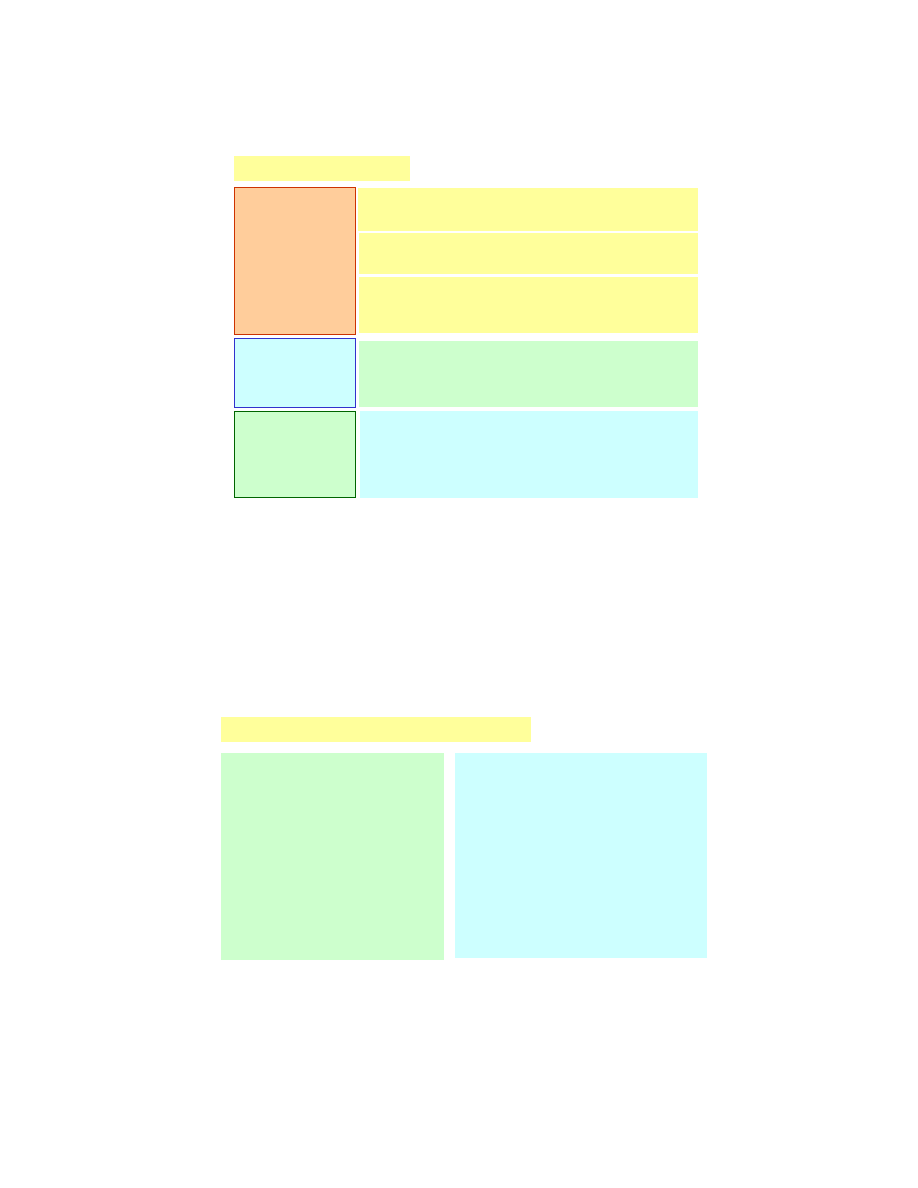

Rodzaje sterowników przemysłowych

W zasadzie sterowniki przemysłowe s klasyfikowane ze wzgl du na

W zasadzie sterowniki przemysłowe s klasyfikowane ze wzgl du na

swoj budow oraz realizowane przez nie funkcje.

swoj budow oraz realizowane przez nie funkcje.

Budowa

Budowa

System kompaktowy,

System modułowy,

System specjalny.

Kryteria doboru:

Kryteria doboru:

Liczba I/O,

Przestrze do zabudowy,

Mo liwo rozbudowy,

Wymagana moc obliczeniowa.

Funkcje

Funkcje

Sterowanie procesem:

• dyskretnie,

• analogowo,

Sterowanie torem ruchu,

Interfejs u ytkownika.

Kryteria doboru:

Kryteria doboru:

Zadanie automatyzacji,

Spektrum zada (IPC).

21

Wymagania funkcjonalne sterowników przemysłowych

Sterowanie przebiegiem procesów:

Sterowanie przebiegiem procesów:

Przetwarzanie sygnałów procesu,

Jeden program aplikacyjny, który jest „parametryzowany” przez dane procesu,

PLC

PLC (ang.

Programmable Logical Controller).

Kształtowe sterowanie ruchem (obrabiarki, roboty):

Kształtowe sterowanie ruchem (obrabiarki, roboty):

Przetwarzanie danych geometrycznych,

Ró ne pogramy technologiczne dla ka dego przedmiotu (procesu),

NC

NC (ang.

Numerical Control),

RC

RC (ang.

Robot Control).

Zadania ogólne

Zadania ogólne (wł cznie z wy ej wymienionymi)

:

:

Obsługa i obserwacja, technika kierowania wytwarzaniem,

Du a ró norodno aplikacyjna,

IPC

IPC (ang.

Industrial Personal Computer).

Typowe zadania układów sterowania

Typowe zadania układów sterowania

Warunki

Działania

Je eli

Je eli

jest osi gni ty wył cznik kra cowy

To

To

wył cz silnik

Je eli

Je eli

chwytak jest zamkni ty

i urz dzenie mocuj ce otwarte

i klawisz

„załadowa ” wci ni ty

To

To

wprowad przedmiot

Je eli

Je eli

przekroczona jest dopuszczalna temperatura

lub nieosi gni ty minimalny poziom napełnienia

lub przekroczony maksymalny poziom napełnienia

lub uruchomiony wył cznik awaryjny

To

To

wł cz sygnał d wi kowy i migaj c lamp

Je eli

Je eli

(upłyn ł czas oczekiwania

i pojemnik jest pusty)

lub wci ni ty jest przycisk

„napełni ”

To

To

otwórz zawór napełniania

Działania logiczne (na sygnałach binarnych)

22

Działania logiczne w układach sterowania

&

&

&

&

&

&

&

&

>=1

>=1

I1 I2 I3 I4

Q1

Q1

(

(

I1

I1

AND

AND

I2

I2

AND

AND

I3

I3

AND

AND

I4

I4

)

)

OR

OR

(

(

I1

I1

AND

AND

(

(

NO

NO

I2

I2

)

)

AND

AND

I3

I3

)

)

OR

OR

(

(

I1

I1

AND

AND

I2

I2

AND

AND

(

(

NO

NO

I4

I4

))

))

OR

OR

((

((

NO

NO

I2

I2

)

)

AND (NO

AND (NO

I3

I3

)

)

AND

AND

I4

I4

)

)

Q1

Q1

JE ELI

JE ELI

TO

TO

Sterowanie logiczne kombinatoryczne

Obwód

Obwód

sterowania,

sterowania,

proces

proces

Funkcje

Bool’a

Funkcje

czasu

Funkcje

pami ci

Wej cia

Wyj cia

Parametryzacja

Obsługa

Zobrazowanie

Przetwarzanie

Przetwarzanie

sygnałów

sygnałów

Sterownik

Sterownik

23

Obwód

Obwód

sterowania,

sterowania,

proces

proces

Wej cia

Wyj cia

Parametryzacja

Obsługa

Zobrazowanie

Przetwarzanie

Przetwarzanie

sygnałów

sygnałów

Sterownik

Sterownik

Przebieg

sekwencyjny

n

n+1

War

War

Sterowanie sekwencyjne

Obwód

Obwód

sterowania,

sterowania,

proces

proces

Wej cia

Wyj cia

Parametryzacja

Obsługa

Zobrazowanie

Przetwarzanie

Przetwarzanie

sygnałów

sygnałów

Sterownik

Sterownik

Dajnik czasu

n

n+1

War

War

t

n

t

n+1

Sterowanie sekwencyjne w funkcji czasu

24

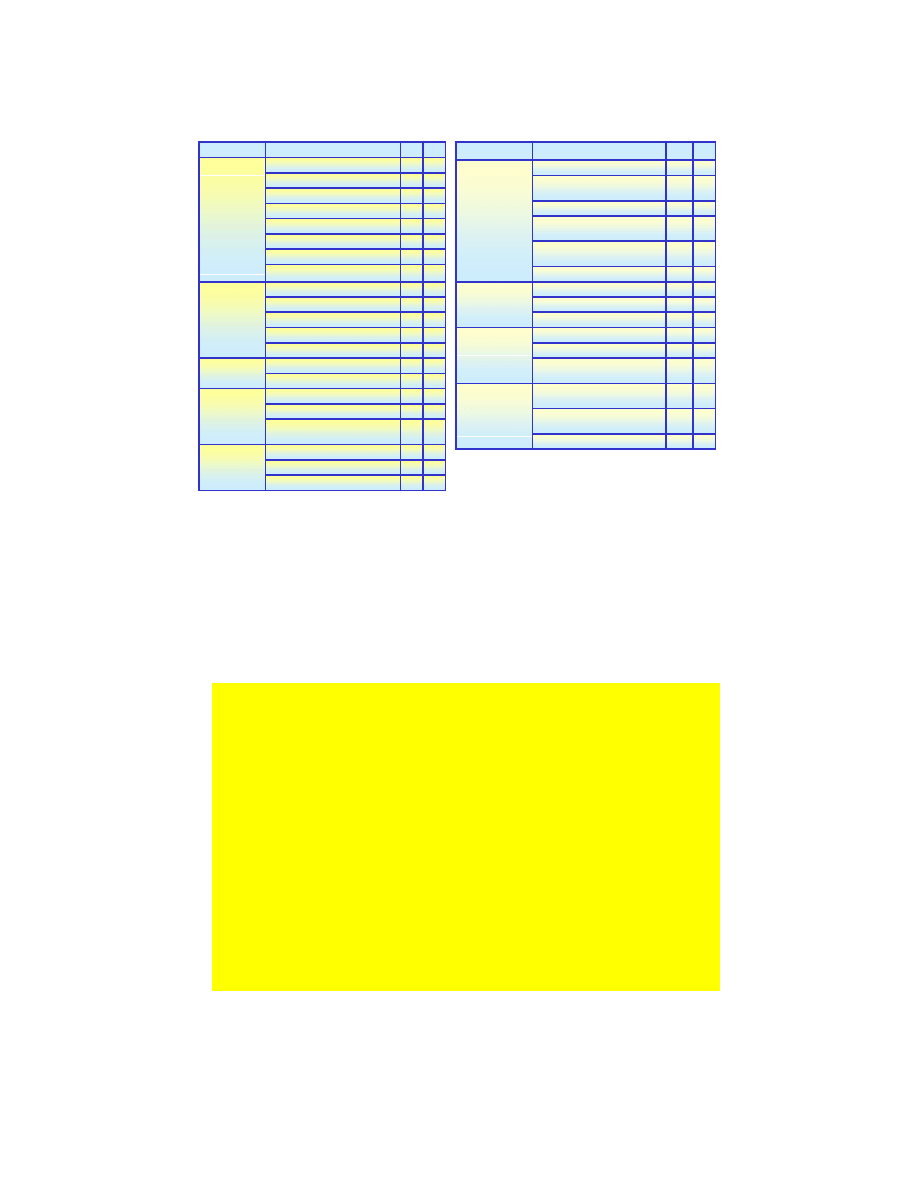

Techniczne mo liwo ci realizacji układów sterowania

Układ sterowania programowany przez poł czenia

Wcze niej

Wcze niej

Obecnie

Obecnie

elektromechaniczny

elektroniczny

Zbudowany z

styczników, przeka ników, ...

tranzystorów,

zintegrowanych

układów scalonych, ..

Program zawarty w

okablowaniu

Zalety i wady

Wysokie zu ycie energii, du e zapotrzebowanie

miejsca, trudna rozbudowa

Sterownik

swobodnie

programowalny PLC

Procesora, pami ci,

magistrali

oprogramowaniu

Elastyczno

Zastosowanie

Zastosowanie

komputerowych

komputerowych

sterownik

sterownik

ó

ó

w

w

(np.

(np.

PLC

PLC

)

)

w uk

w uk

ł

ł

adach

adach

sterowania, w por

sterowania, w por

ó

ó

wnaniu z uk

wnaniu z uk

ł

ł

adami konwencjonalnymi, ma

adami konwencjonalnymi, ma

nast

nast

puj

puj

ce zalety:

ce zalety:

mo liwo

powtórnego wykorzystywania napisanych programów,

modu

ł

owa i blokowa budowa programów, co znacznie skraca czas

wykonania aplikacji,

mo liwo

elektronicznego dokumentowania realizowanych

aplikacji,

mo liwo

nadzorowania i diagnostyki podczas przebiegu procesu,

oszcz dno

czasu podczas wykonywania projektu uk

ł

adu

sterowania i opracowywania oprogramowania,

du a niezawodno

dzia

ł

ania,

prosta i szybka instalacja oraz ma

ł

e gabaryty,

niskie koszty budowy.

Zalety zastosowania sterowników komputerowych

25

W

u

kł

ad

ac

h

se

kw

en

cy

jn

yc

h

W

u

kł

ad

ac

h

se

kw

en

cy

jn

yc

h

Tryby pracy układów sterowania

Automatyczny tryb pracy

Automatyczny tryb pracy

Oprócz przycisków „Start”,

„Stop” i „Wył cznika

awaryjnego” operator nie

ma adnych mo liwo ci

ingerencji.

R czny tryb pracy

R czny tryb pracy

Operator wpływa na wyj cia

układu sterowania. Blokady

s cz ciowo aktywne.

Cz ciowo automatyczny

Cz ciowo automatyczny

tryb pracy

tryb pracy

Tylko cz ci programu s

realizowane bez

konieczno ci ingerencji

operatora.

Tryb ustawiania

Tryb ustawiania

Operator wpływa na wyj cia

układu sterowania z

omini ciem blokad.

R cznie ustawiany tryb

R cznie ustawiany tryb

pracy

pracy

Ustawiany jest tylko jeden

okre lony krok ła cucha

przebiegów (z lub bez

dalszych warunków).

Krokowy tryb pracy

Krokowy tryb pracy

Przez wci ni cie przycisku

uruchamiaj cego program

jest realizowany nast pny

krok programu.

Ka dy układ sterowania mo e pracowa w ró nych trybach, które wynikaj z

mo liwo ci ingerencji operatora

mo liwo ci ingerencji operatora. Ró ne tryby pracy s wymagane podczas

uruchamiania, ustawiania, serwisowania i usuwania zakłóce .

Obraz procesu

Obraz procesu

w pami ci

w pami ci

wyj ciowej

wyj ciowej

Obraz procesu

Obraz procesu

w pami ci

w pami ci

wej ciowej

wej ciowej

Program

Program

aplikacyjny

aplikacyjny

PLC

PLC

Proces w

Proces w

systemie

systemie

technicznym

technicznym

Sygnały do

elementów

wykonawczych

Sygnały z

czujników

(sensorów)

Cykliczna praca sterownika PLC

26

Budowa układu sterowania ze sterownikiem PLC

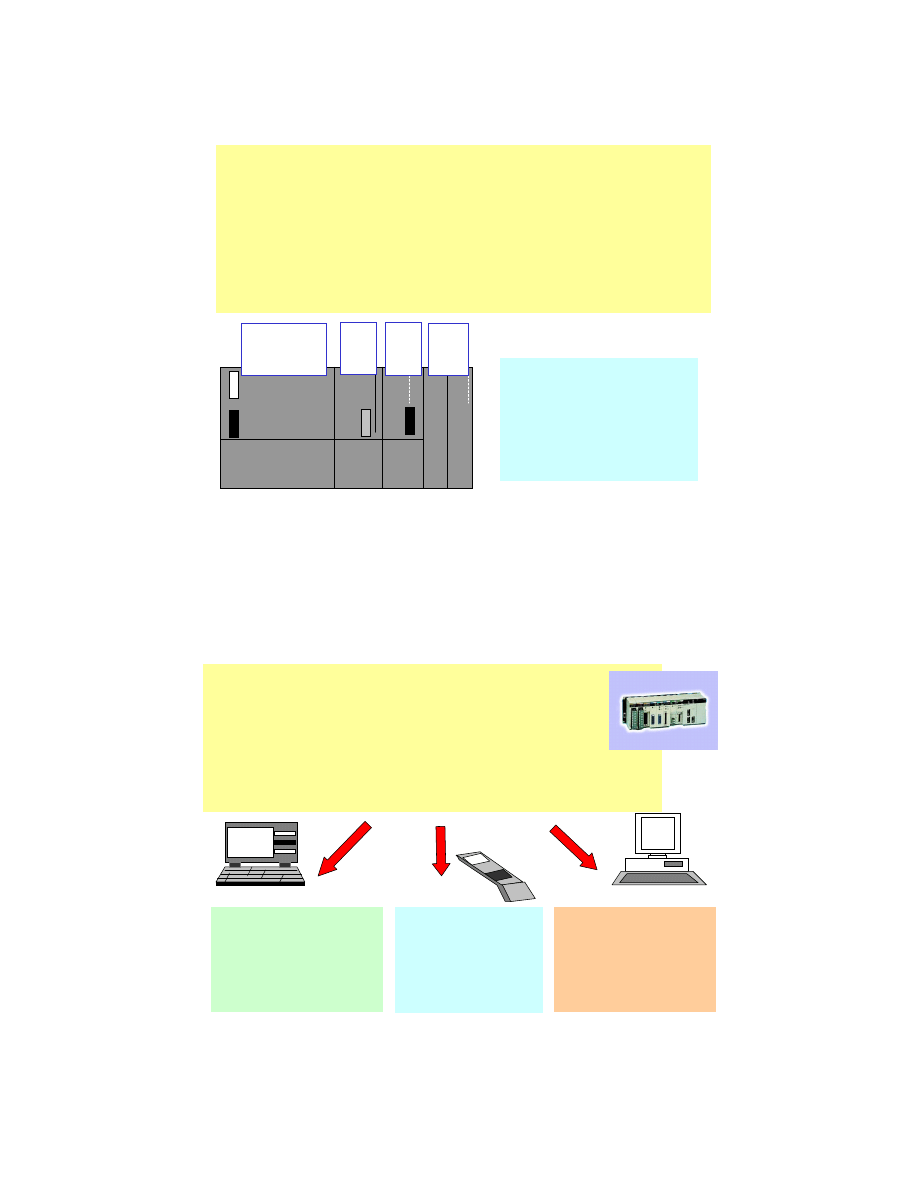

Moduł

Moduł

wyj ciowy

wyj ciowy

Moduł

Moduł

wej ciowy

wej ciowy

Jednostka centralna

Jednostka centralna

Zasilacz

Zasilacz

Pami

Pami

programu

programu

Procesor

Procesor

Urz dzenia wykonawcze/ sygnalizacyjne

Urz dzenia wykonawcze/ sygnalizacyjne

Dajniki

Dajniki

sygnałów

sygnałów

Zasilanie elektryczne urz dze

Zasilanie elektryczne urz dze

wykonawczych/ sygnalizacyjnych

wykonawczych/ sygnalizacyjnych

Zasilanie elektryczne czujników

Zasilanie elektryczne czujników

PLC

PLC

Logiczne powi zania sygnałów binarnych

Sformułowanie zadania:

relacja

Je eli

Je eli

-

-

To

To

Binarne sygnały wej ciowe

np.

bariera wietlna

przerwana

/

nie przerwana

czujnik zbli eniowy

pobudzony

/

nie pobudzony

stan napełnienia

osi gni ty

/

nie osi gni ty

Czujniki

PROCES

Elementy wykonawcze

Powi zania

logiczne

Zapami tywanie

wyników

po rednich

Znacznik

(

merker)

np.

Realizowana obróbka/

nie realizowana

Binarne sygnały wyj ciowe

np.

silnik

wł czony

/

wył czony

zawór

otwarty

/

zamkni ty

siłownik

wysuni ty

/

wsuni ty

chwytak

otwarty

/

zamkni ty

Realizacja wcze niej:

Realizacja wcze niej: za pomoc elementów elektrycznych i elektronicznych ł czonych przewodami

obecnie:

obecnie: program PLC

27

Zasilanie w energi

WEJ CIA

PRZETWARZANIE

WYJ CIA

CPU

Pami

programu

(RAM, EPROM,

EEPROM)

Dopasowanie

sygnału

Przetwarzanie

sygnału

Przetwarzanie

sygnału

Wzmacnianie

sygnału

Komunikacja

Sygnały

binarne

(logiczne)

Sygnały

cyfrowe

(słowa)

Sygnały

analogowe

Sygnały

analogowe

Sygnały

cyfrowe

(słowa)

Sygnały

binarne

(logiczne)

Schemat blokowy działania sterownika PLC

Sprz towe składniki PLC

Moduły

wej ciowe

Moduły

wyj ciowe

Magistrala systemowa

Pami

programu

(EEPROM, RAM)

CPU (Procesor

słowowy,

bitowy)

Interfejs

komputerowy

(V.24, RS485)

Pami

systemowa

(ROM)

Pami

danych

(RAM)

Zasilacz

Zasilacz

binarne,

binarne,

analogowe

analogowe

i cyfrowe

i cyfrowe

sygnały

sygnały

binarne,

binarne,

analogowe

analogowe

i cyfrowe

i cyfrowe

sygnały

sygnały

Wł czniki

Przyciski

Bariera wietlna

.

.

.

M

924

Zawór

Lampka

Silnik

Wska nik

.

.

.

28

Zastosowanie sterowników PLC

PLC

PLC

Zmieniacz

narz dzi

Transport

przedmiotów

Ciecz

chłodz co-

smaruj ca

Transporter

wiórów

Blokady

Obrabiarki

Technika

procesowa

Budowa

instalacji

Przemysł

poligraficzny

Przemysł

tekstylny

. . .

Wej cie

Wej cie

Przetwarzanie/ pami

Przetwarzanie/ pami

Wyj cie

Wyj cie

Moduł jednostki centralnej

Pami programu

Mechanizm steruj cy

Znaczniki

Obraz procesu

Akumulator

Człony czasowe

Liczniki

Jednostka przetwarzaj ca

Jednostka przetwarzaj ca

Magistrala

Magistrala

JEDNOSTKA

JEDNOSTKA

WEJ CIOWA

WEJ CIOWA

JEDNOSTKA

JEDNOSTKA

WYJ CIOWA

WYJ CIOWA

Czujniki/sensory

Czujniki/sensory

Człony wykonawcze/

nastawiaj ce

Proces techniczny

Proces techniczny

Urz dzenie steruj ce

Urz dzenie steruj ce

D

o

p

a

s

o

w

a

n

i

e

S

S

Y

Y

G

G

N

N

A

A

Ł

Ł

Y

Y

S

S

Y

Y

G

G

N

N

A

A

Ł

Ł

Y

Y

D

o

p

a

s

o

w

a

n

i

e

Zasilanie

Schemat uk

ł

adu sterowania ze sterownikiem

swobodnie programowalnym PLC

29

Zasi-

lacz

Pozostałe

moduły

Cyfrowe

wej cia

Cyfrowe

wyj cia

Analogowe

wej cia

Analogowe

wyj cia

Słowowy

CPU

Bitowy

CPU

Pami

Moduł

komunika-

cyjny

Magistrala systemowa

Magistrala systemowa

...

Problem:

Problem: Magistrala systemowa jest prawie zawsze specyficzna (firmowa) dla sterownika

Mo liwo :

Mo liwo : Magistrala VME (standaryzowana, niezale na od producenta)

Schemat blokowy wieloprocesorowego sterownika PLC

Sposób działania sterownika PLC

Cykliczne przetwarzanie programu

Cykliczne przetwarzanie programu

PLC

PLC

Utworzenie stanu pocz tkowego

Zał czenie

Aktualizacja sygnałów wej ciowych

Wykonanie 1. instrukcji

Wykonanie 2. instrukcji

Wykonanie ostatniej instrukcji

Transmisja sygnałów wyj ciowych

. . .

Zapis wyj

Zapis wej

Fi

zy

cz

n

y

pr

oc

es

C

za

s

w

yk

on

an

ia

je

dn

eg

o

pe

łn

eg

o

cy

kl

u

pr

og

ra

m

u

C

za

s

pr

ze

bi

eg

u

pr

og

ra

m

u

30

Cykliczne przetwarzanie programu

Cykliczne przetwarzanie programu

PLC

PLC

Odczyt wej

Odczyt wej

Instrukcja

Wywołanie podprogramu 1

Instrukcja

Instrukcja

Instrukcja

Wywołanie podprogramu n

Instrukcja

Ustawienie wyj

Ustawienie wyj

Instrukcja

. . .

Podprogram 1

Instrukcja

. . .

Powrót

Podprogram n

Instrukcja

. . .

Powrót

Realizacja programu w sterowniku PLC

000 AND

I 1.0

001 AND

I 1.1

002

=

Q 1.0

003 OR

I 2.0

059 OR

I 3.2

060 =

Q 1.0

END

Mechanizm

steruj cy

Rejestr

instrukcji

Merker’y

Wewn trzne

czasy

Wewn trzne

liczniki

Obraz procesu

dla cyfrowych

i analogowych

wej i wyj

Wej cia

cyfrowe

i analogowe

Wyj cia

cyfrowe

i analogowe

Moduły

czasowe

i liczniki

Magistrala urz dze peryferyjnych (moduł magistrali)

Jednostka centralna (CPU) sterownika PLC

31

%I1

%I2

%I3

itd.

Moduł

wej cio-

wy

%Q1

%Q2

%Q3

itd.

Moduł

wyj cio-

wy

Aktualiza-

cja stanu

wyj

Aktualiza-

cja stanu

wej

Pami

danych

RAM

Wej cia

%I1 0

%I2 0

%I3 1

%Q1 0

%Q2 0

%Q3 1

Adres

Stan

Adres

Stan

Wyj cia

CPU

CPU

Licznik

rozkazów

ALU

Rejestr

rozkazów

Rejestry

robocze

LD %I1

000

Program

u ytkownika

w pami ci

RAM lub

EPROM

Adres

Rozkaz

000 LD %I1

001 AND %I2

002 ST %Q1

003 itd.

n END

Wej cia

Wyj cia

Magistrala systemowa

+

Schemat ideowy sterownika PLC

Sensory, dajniki sygnałów

Sterownik

Moduł

wprowadzania

Moduł

wyprowadzania

Jednostka

przetwarzaj ca

Obraz

procesu

Merker

AKKU

Licznik

adresów

Człony

czasowe

Człony wykonawcze (

aktuator’y)

M

ec

ha

ni

zm

M

ec

ha

ni

zm

ob

lic

ze

ni

ow

y

ob

lic

ze

ni

ow

y

Separacja galwaniczna

Separacja galwaniczna

Magistrala

Magistrala

I

/

Q

Budowa sterownika PLC

32

Wyprowadzenie

Wyprowadzenie

odwzorowania

odwzorowania

procesu z

procesu z

pami ci wyj

pami ci wyj

Załadowanie

Załadowanie

odwzorowania

odwzorowania

procesu do

procesu do

pami ci wej

pami ci wej

Realizacja

Realizacja

programu

programu

Pocz tek

Pocz tek

1. cyklu

1. cyklu

Pocz tek

Pocz tek

2. cyklu

2. cyklu

Pocz tek

Pocz tek

3. cyklu

3. cyklu

Pocz tek

Pocz tek

4. cyklu

4. cyklu

Zdarzenie

Zdarzenie

w procesie

w procesie

Reakcja na

Reakcja na

zdarzenie

zdarzenie

w procesie

w procesie

Czas reakcji

Czas reakcji

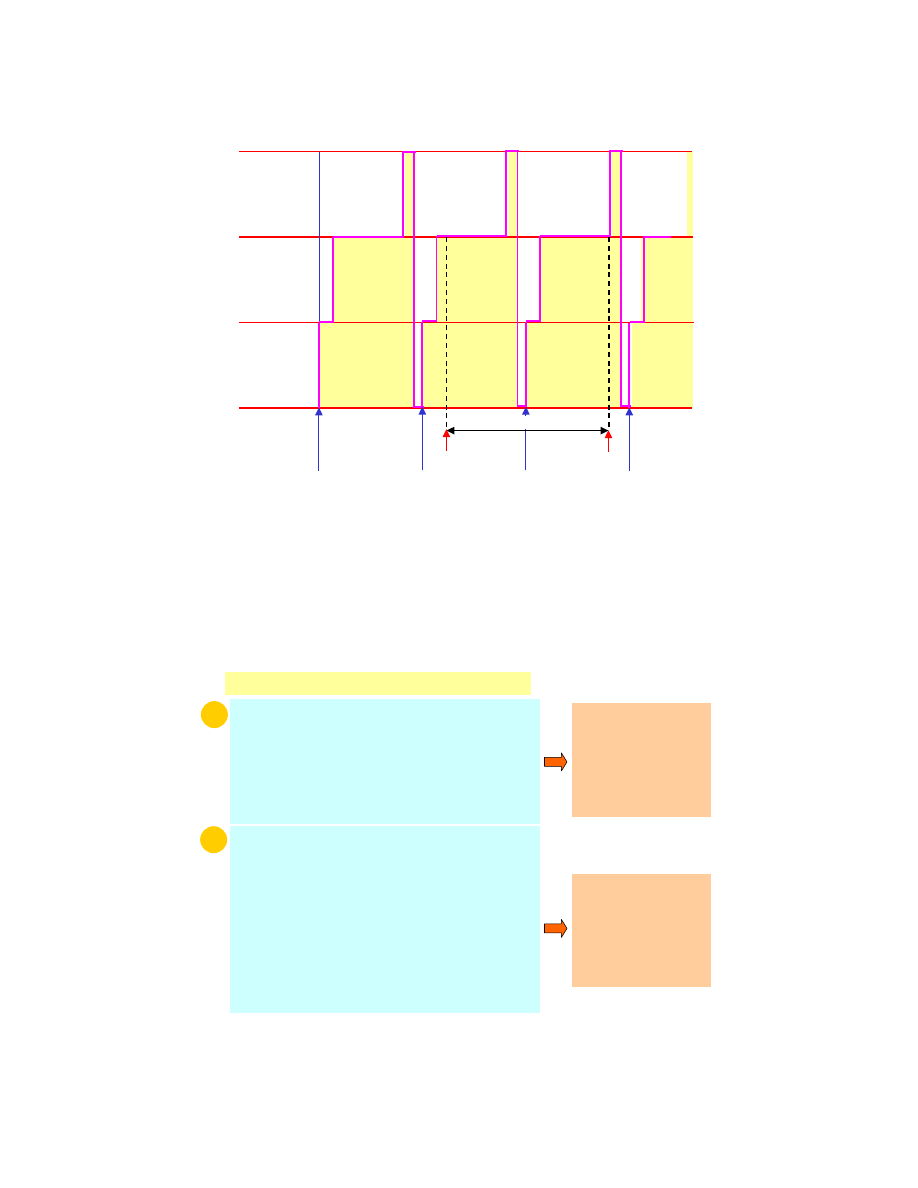

Przebieg cyklicznego wykonywania programu PLC

Sposób działania sterownika PLC

Okre lenie maksymalnego czasu reakcji:

Okre lenie maksymalnego czasu reakcji:

Czas cyklu PLC jest w przybli eniu

proporcjonalny do liczby wykonywanych

instrukcji programu.

Zale nie od tego, jakie gał zie w programie

s wykonywane, uzyskuje si ró ne czasy

cyklu.

Rozpatrywanie

Worst-Case:

Je eli wkrótce po rozpocz ciu cyklu PLC

zmieni si sygnał wej ciowy, to jest to

uwzgl dniane dopiero w nast pnym cyklu po

aktualizacji wej ciowych stanów procesu.

Reakcja, tzn. wyprowadzenie odpowiednich

sygnałów wyj ciowych, nast puje dopiero po

zako czeniu tego drugiego cyklu – przy

aktualizacji wyj ciowych stanów procesu.

Podstaw przy

okre laniu

maksymalnego

czasu reakcji jest

maksymalny czas

cyklu.

Maksymalny czas

reakcji osi ga

prawie dwukrotn

warto

maksymalnego

czasu cyklu.

1

2

33

Sprz t sterownika PLC

Minimalna konfiguracja sterownika PLC obejmuje:

Minimalna konfiguracja sterownika PLC obejmuje:

• jednostk centraln z procesorem i pami ci (CPU),

• jednostki wej ciow

I

I i wyj ciow

O

O dla sygnałów binarnych,

• zasilacz.

Najcz ciej istnieje mo liwo rozszerzenia sprz tu PLC o:

Najcz ciej istnieje mo liwo rozszerzenia sprz tu PLC o:

• dodatkowe jednostki wej i wyj (np. analogowe I/O, interfejs sieciowy),

• moduły dodatkowe dla szczególnych zada (np. regulator PID).

Przykładowa konfiguracja modułowego PLC

Zasilacz

CPU

Inter-

fejs

siecio-

wy

Modu-

ły

I/O

Uwaga:

Zakres funkcyjny

obecnych sterowników PLC

obejmuje znacznie wi ksze

mo liwo ci przetwarzania

ani eli tylko zwykłe działania

logiczne na sygnałach

binarnych!

Programatory sterowników PLC

Sterownik swobodnie programowalny PLC:

Sterownik swobodnie programowalny PLC:

• programy

nie mog by

zmieniane podczas ich

wykonywania,

• dlatego te PLC zwykle nie ma monitora i klawiatury,

• zamiast tego stosuje si zewn trzne programatory.

Przeno ny programator

na bazie

mikrokomputera:

• zintegrowany monitor,

• programator EPROM.

Prosty r czny

programator :

• wy wietlacz LCD,

• klawisze funkcyjne.

Standardowy komputer

PC:

• handlowy PC,

• system programowania

dla PLC.

34

Programowanie PLC

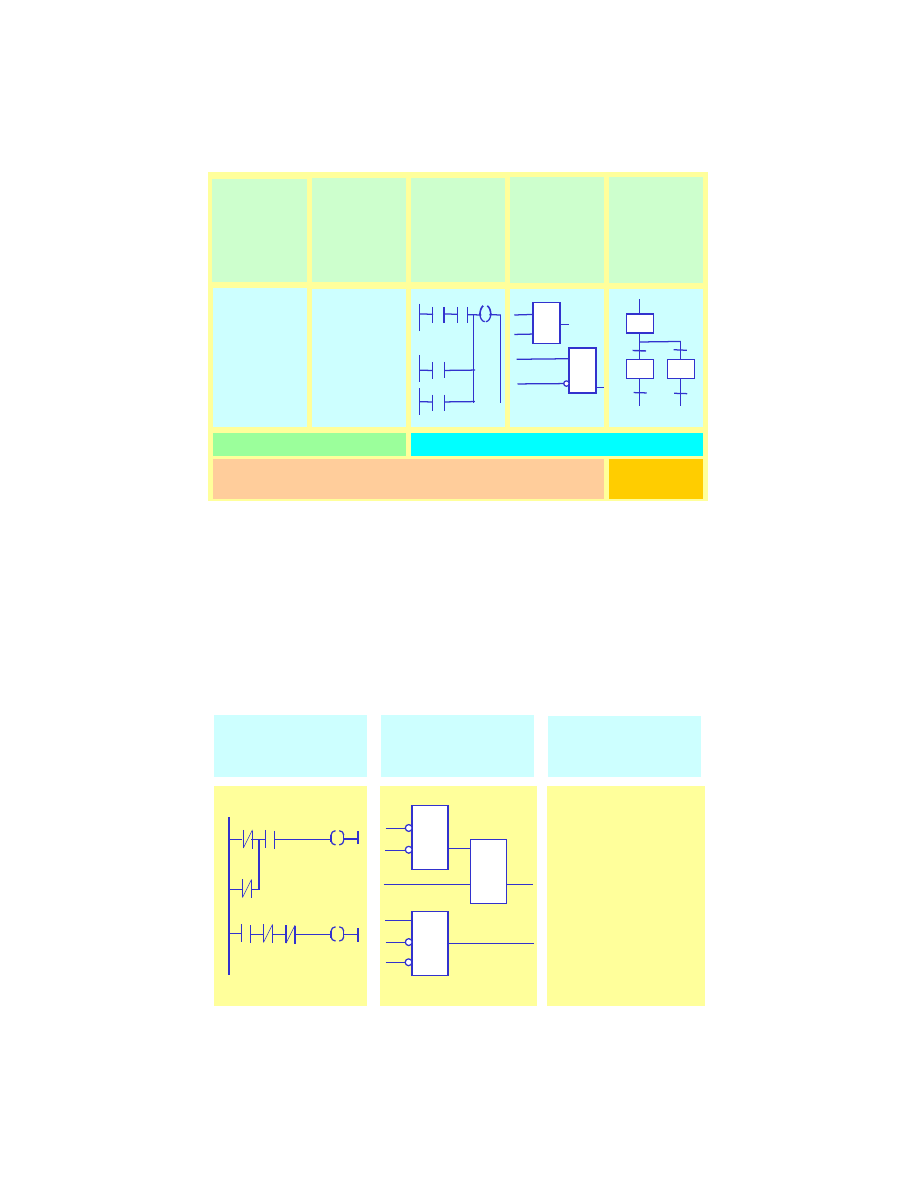

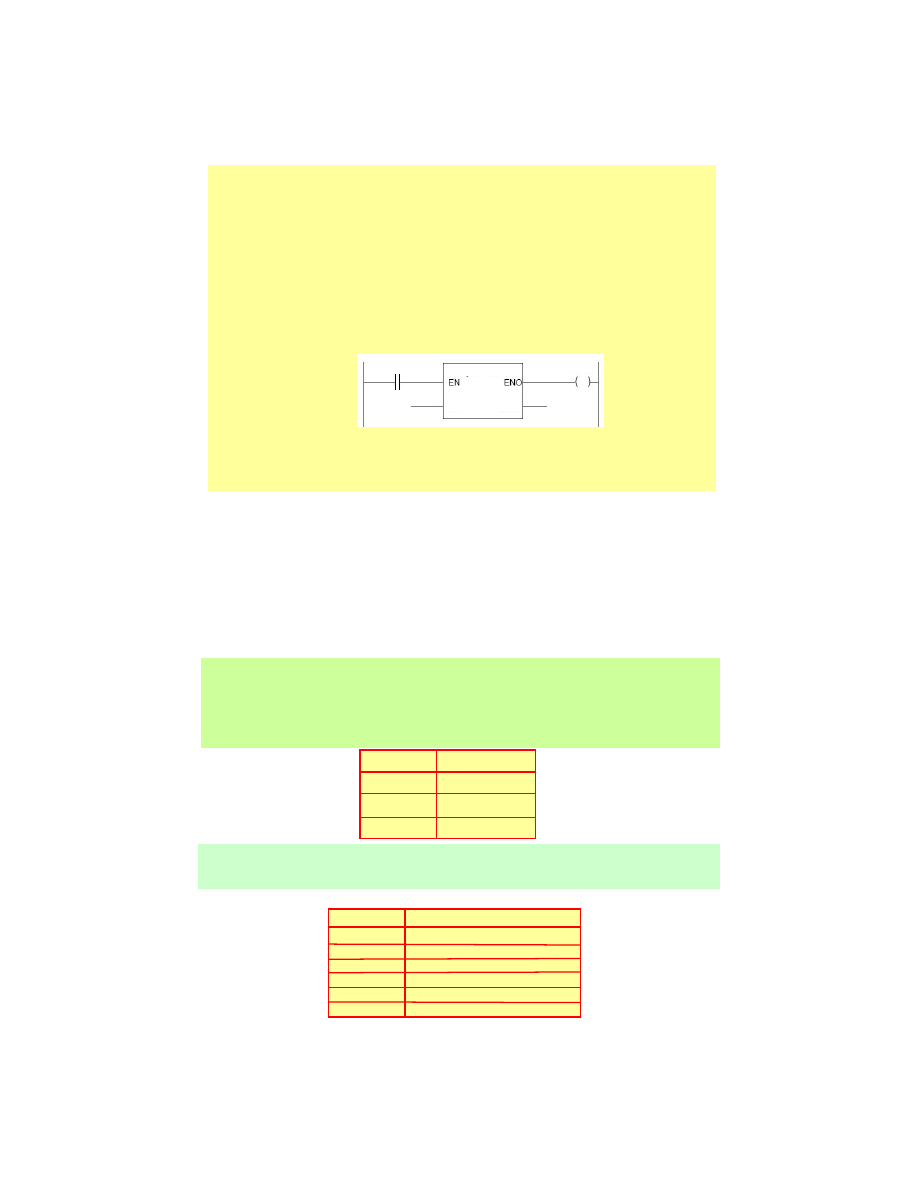

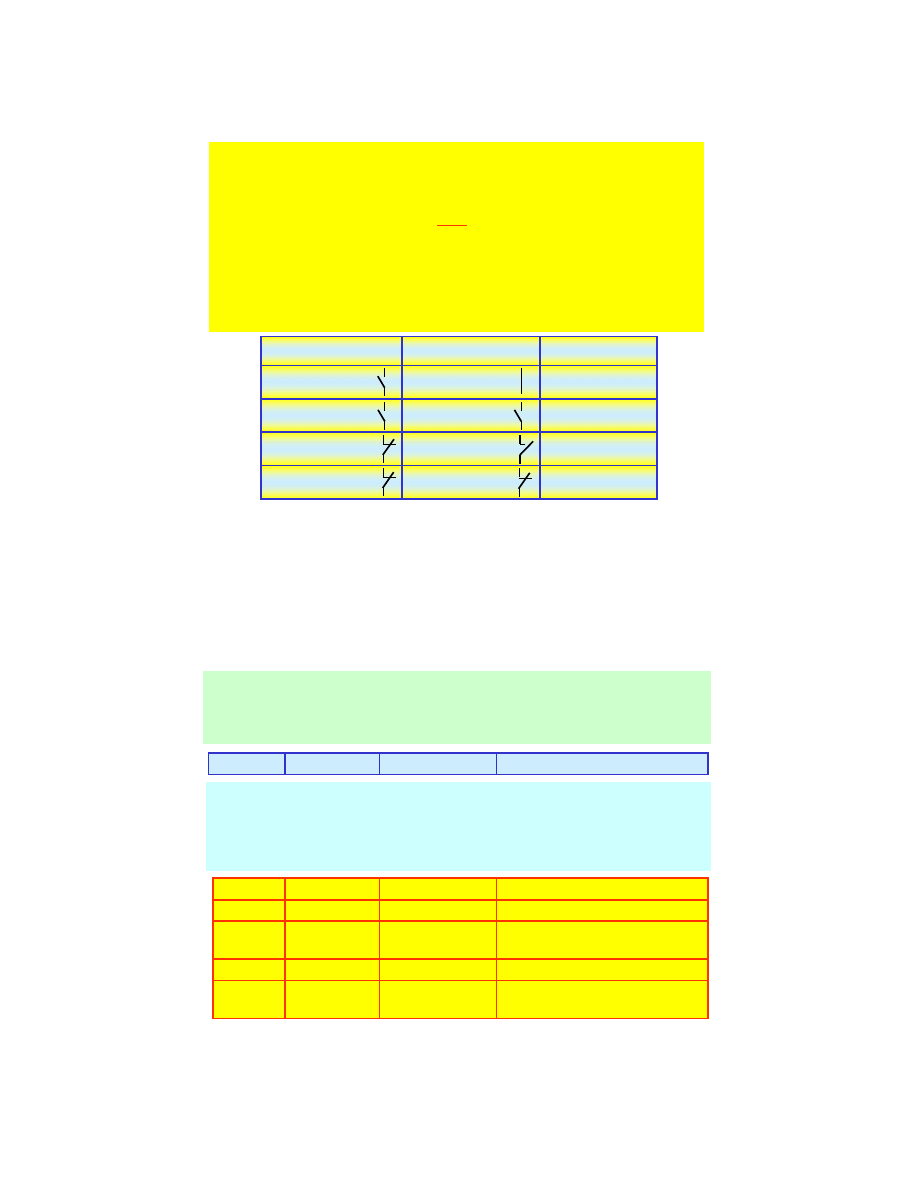

J zyki programowania PLC wg PN

J zyki programowania PLC wg PN

-

-

EN 61131

EN 61131

-

-

3

3

Lista

Lista

instrukcji

instrukcji

(

Instruction

List)

IL

IL

Tekst

Tekst

strukturalny

strukturalny

(

Structured

Text)

ST

ST

Schemat

Schemat

drabinkowy

drabinkowy

(

Ladder

Diagram)

LD

LD

J zyk

J zyk

modułów

modułów

funkcyjnych

funkcyjnych

(

Function

Block Diagram)

FBD

FBD

J zyk

J zyk

przebiegów

przebiegów

funkcyjnych

funkcyjnych

(

Sequential

Function

Chart)

SFC

SFC

Start:

LD

A

AND

B

OR

C

ST

D

...

IF

i = k

THEN

...

ELSE

....

Q 2.4

I 1.2 I 2.2

I 5.4

Q 8.3

&

3

1

I 3.4

I 3.1

M 2.5

Q 4.3

S 1

S 2

S 8

T 1

T 8

T 9

T 2

J zyki tekstowe

J zyki graficzne

Zorientowane na działania logiczne

Zorientowany na

działania

sekwencyjne

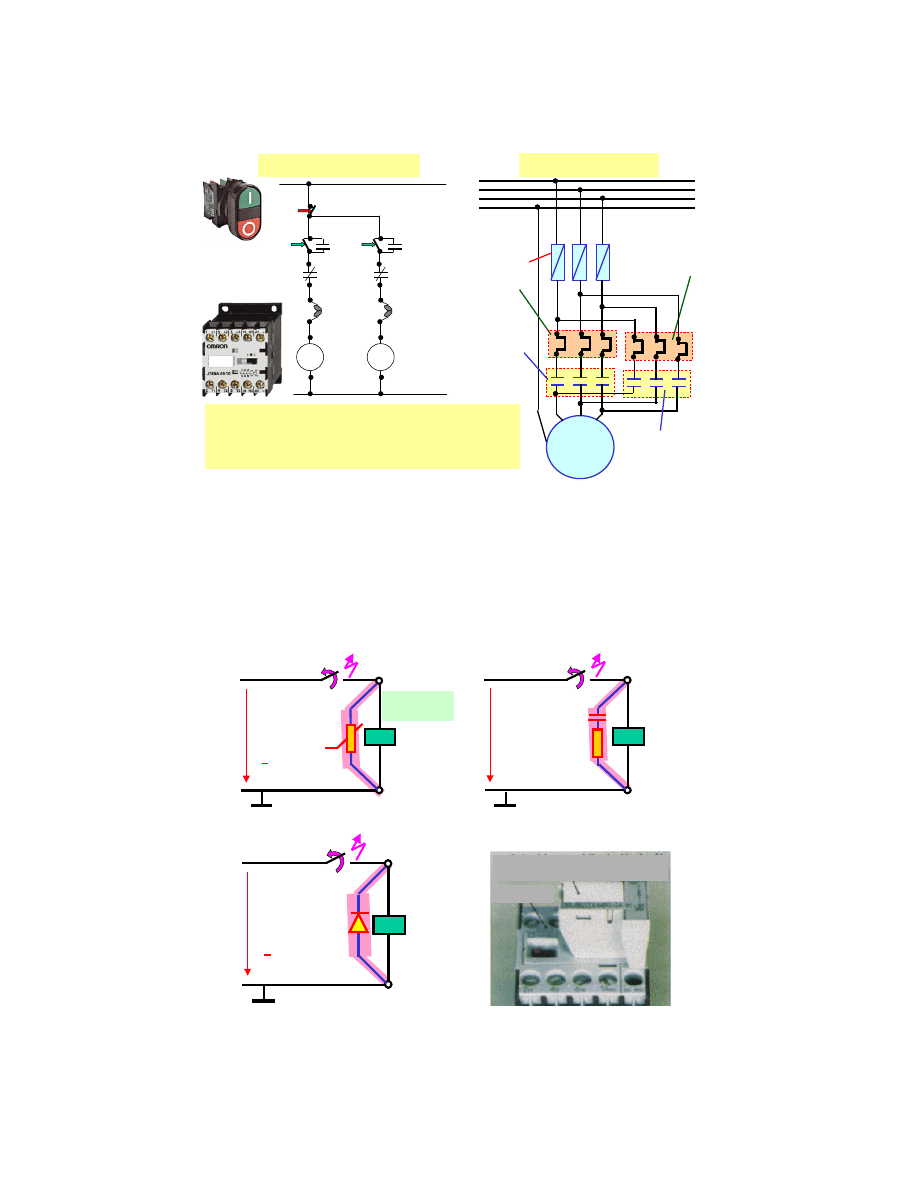

Przykład programowanie PLC w ró nych j zykach

I1.1 I1.0

I1.2

I1.0 I1.1 I1.2

Q2.0

Q2.1

>=1

&

&

I1.1

I1.0

I1.2

I1.0

I1.1

I1.2

Q2.0

Q2.1

0000

LDN

I1.1

0001

ORN

I1.2

0002

AND

I1.0

0003

ST

Q2.0

0004

LD

I1.0

0005

ANDN

I1.1

0006

ANDN

I1.2

0007

ST

Q2.1

Program w

Program w

schemacie

schemacie

drabinkowym LD

drabinkowym LD

Program w

Program w

modułach

modułach

funkcyjnych FBD

funkcyjnych FBD

Program w li cie

Program w li cie

instrukcji IL

instrukcji IL

35

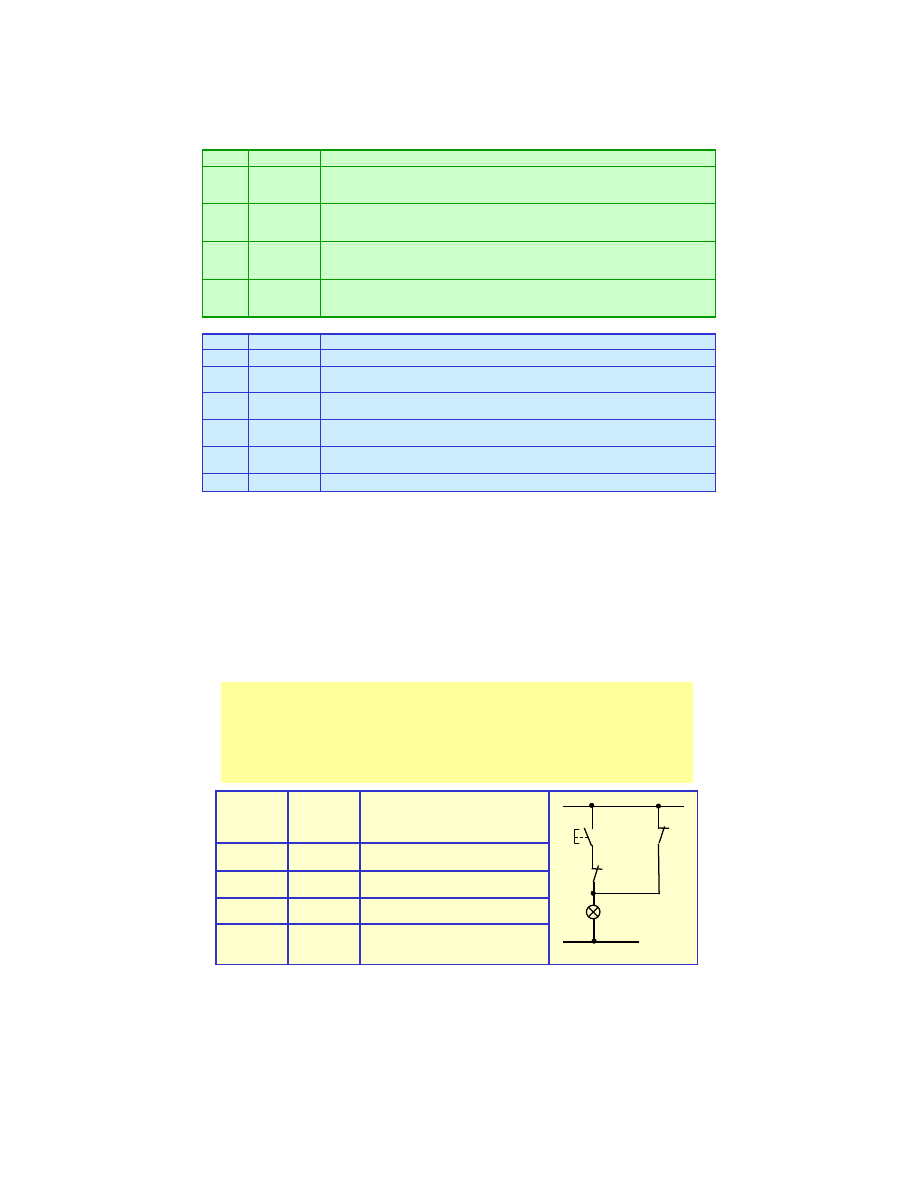

Przykład układu sterowania prac nawrotn asynchronicznego

silnika elektrycznego (technika przeka nikowo-stycznikowa)

Obwód sterowania

Obwód sterowania

S1, S2 – cewki styczników

S1

S1 i

S2

S2,

s1, s2 – styki pomocnicze styczników

S1

S1 i

S2

S2,

PT1, PT2 – styki przeka ników termicznych

PT1

PT1 i

PT2

PT2.

S1

WYŁ

ZAŁ 1

ZAŁ 1

w

prawo

PT1

s2

S2

ZAŁ 2

ZAŁ 2

w

lewo

PT2

s1

= 24 V (~230V)

s1

s2

Podtrzymanie

Blokada

Styki główne

Styki główne

stycznika

stycznika

S1

S1

(

(

ruch w prawo

ruch w prawo

)

)

Bezpieczniki

Bezpieczniki

Grzejniki

Grzejniki

przeka nika

przeka nika

termicznego

termicznego

PT1

PT1

M

M

3~

3~

R

R

S

S

T

T

0

0

Styki główne

Styki główne

stycznika

stycznika

S2

S2

(

(

ruch w lewo

ruch w lewo

)

)

Obwód pr dowy

Obwód pr dowy

3 x 400 V

Grzejniki

Grzejniki

przeka nika

przeka nika

termicznego

termicznego

PT2

PT2

Ograniczanie przepi podczas wył czania styczników

Obci enie

indukcyjne

U~

U

A1

A2

Człon gasz cy - warystor

U~

R

A1

A2

Człon gasz cy – obwód RC

C

Człon gasz cy – dioda

U

A1

A2

V

Stycznik

Wsuwany człon gasz cy z diod

36

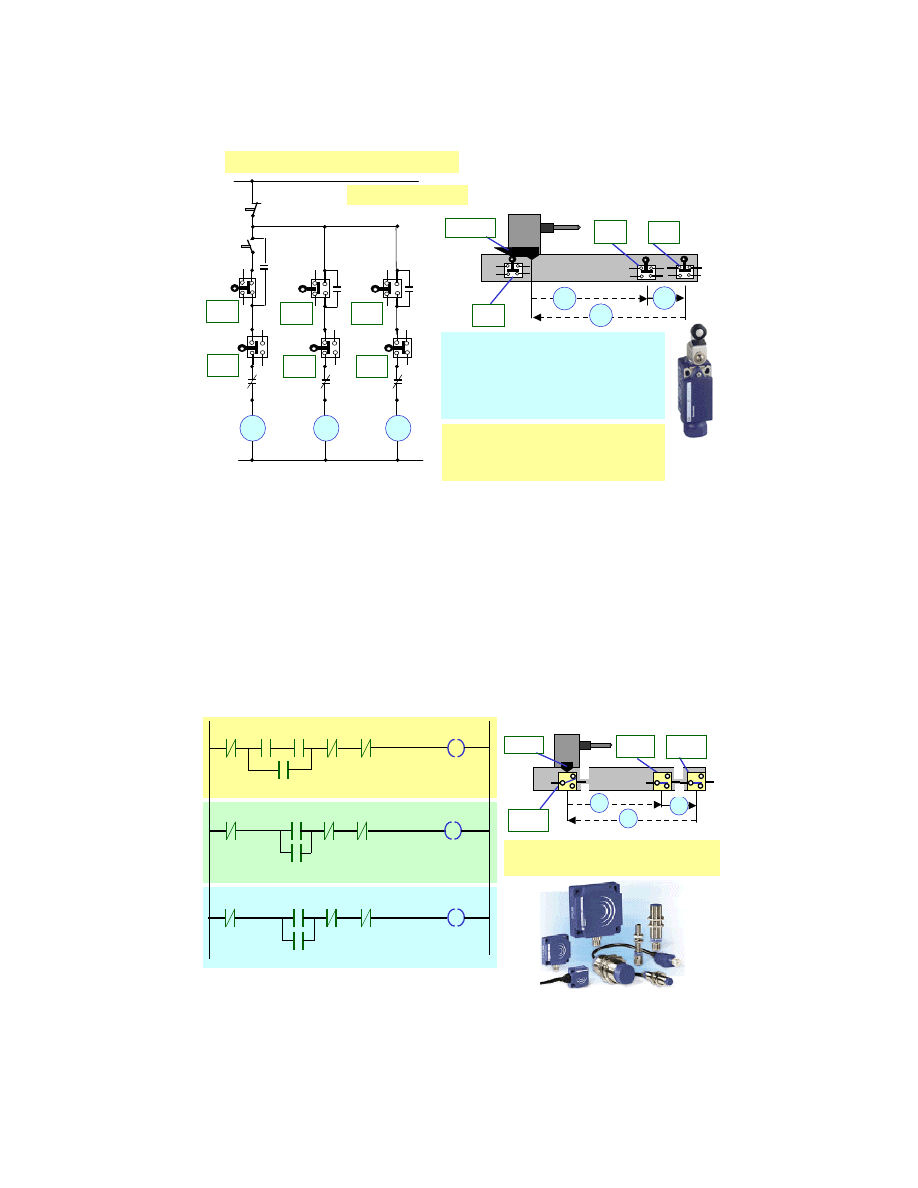

Sterowanie sekwencyjne jednostk wiertarsk –

programowanie przez poł czenia

ŁD1

ŁD1

ŁD2

ŁD2

S1

S1

ŁD3

ŁD3

S2

S2

ŁD2

ŁD2

ŁD1

ŁD1

S3

S3

ŁD3

ŁD3

WYŁ

WYŁ

ZAŁ

ZAŁ

s1

s2

s3

s1

Fazy (kroki) cyklu pracy jednostki:

Fazy (kroki) cyklu pracy jednostki:

1 – ruch szybki do przodu,

2 – ruch roboczy,

3 – szybkie wycofanie

Układ przeka nikowo

Układ przeka nikowo

-

-

stycznikowy

stycznikowy

Jednostka wiertarska – zespół posuwowy

1

1

2

2

3

3

ŁD1

ŁD1

ŁD2

ŁD2

ŁD3

ŁD3

Zderzak

Zderzak

ŁD1, ŁD2, ŁD3 – ł czniki drogowe,

S1, S2, S3 – cewki styczników

s1, s2, s3 – styki pomocnicze styczników.

Podtrzymanie

(styki zwierne)

Blokady

(styki

rozwierne)

Stan: pocz tek cyklu

s2

s3

Program PLC sterowania prac jednostki wiertarskiej

w schemacie drabinkowym LD

WYŁ

WYŁ

ZAŁ

ZAŁ ID1 ID2 s2

S1

s1

Faza cyklu:

Faza cyklu:

1

1

WYŁ

WYŁ

s3

ID2 ID3

S2

s2

Faza cyklu:

Faza cyklu:

2

2

ID3

WYŁ

WYŁ

S3

ID1

s1

s3

Faza cyklu:

Faza cyklu:

3

3

ID1, ID2, ID3 – inicjatory drogowe,

np. indukcyjne czujniki zbli eniowe

Jednostka wiertarska –

zespół posuwowy

1

1

2

2

3

3

ID1

ID1

ID2

ID2

ID3

ID3

Zderzak

Zderzak

1

1

0

0

1

1

0

0

1

1

0

0

37

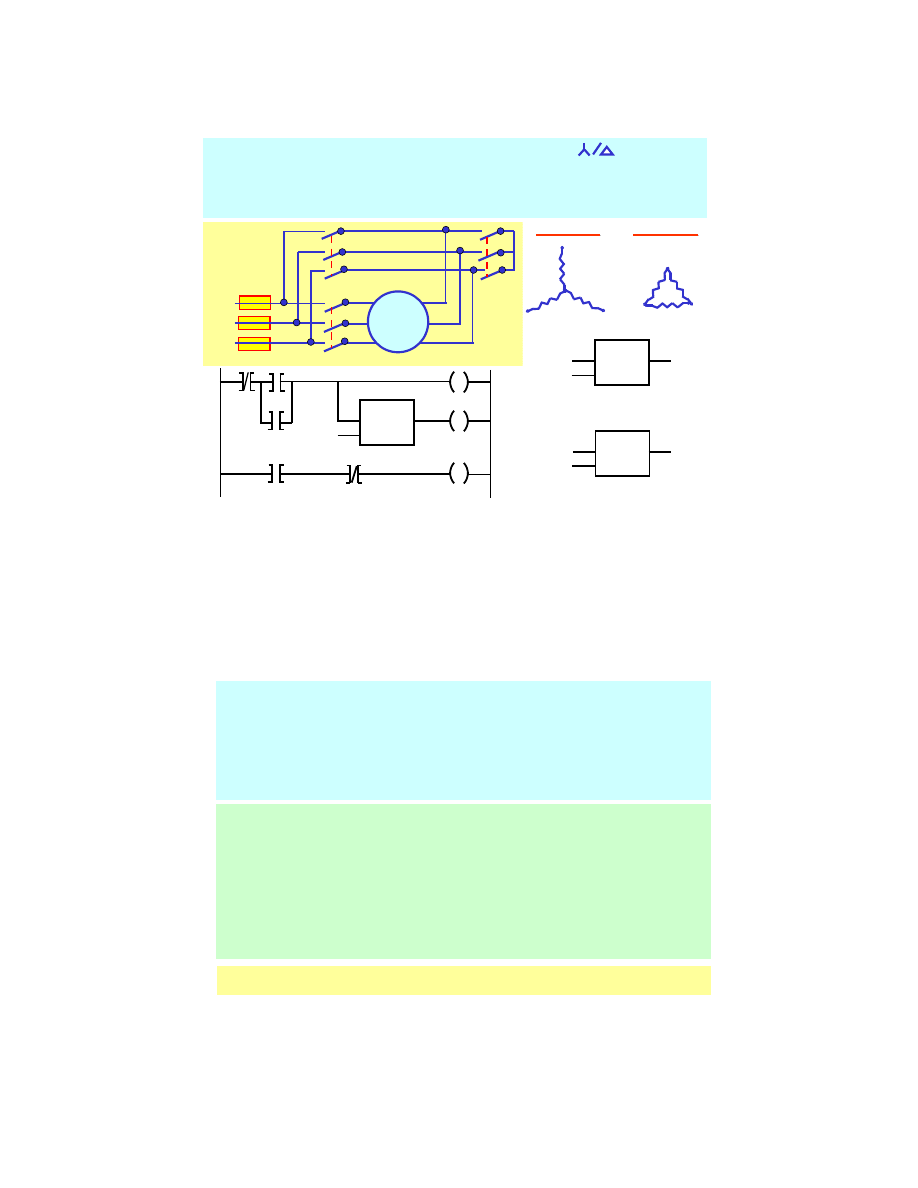

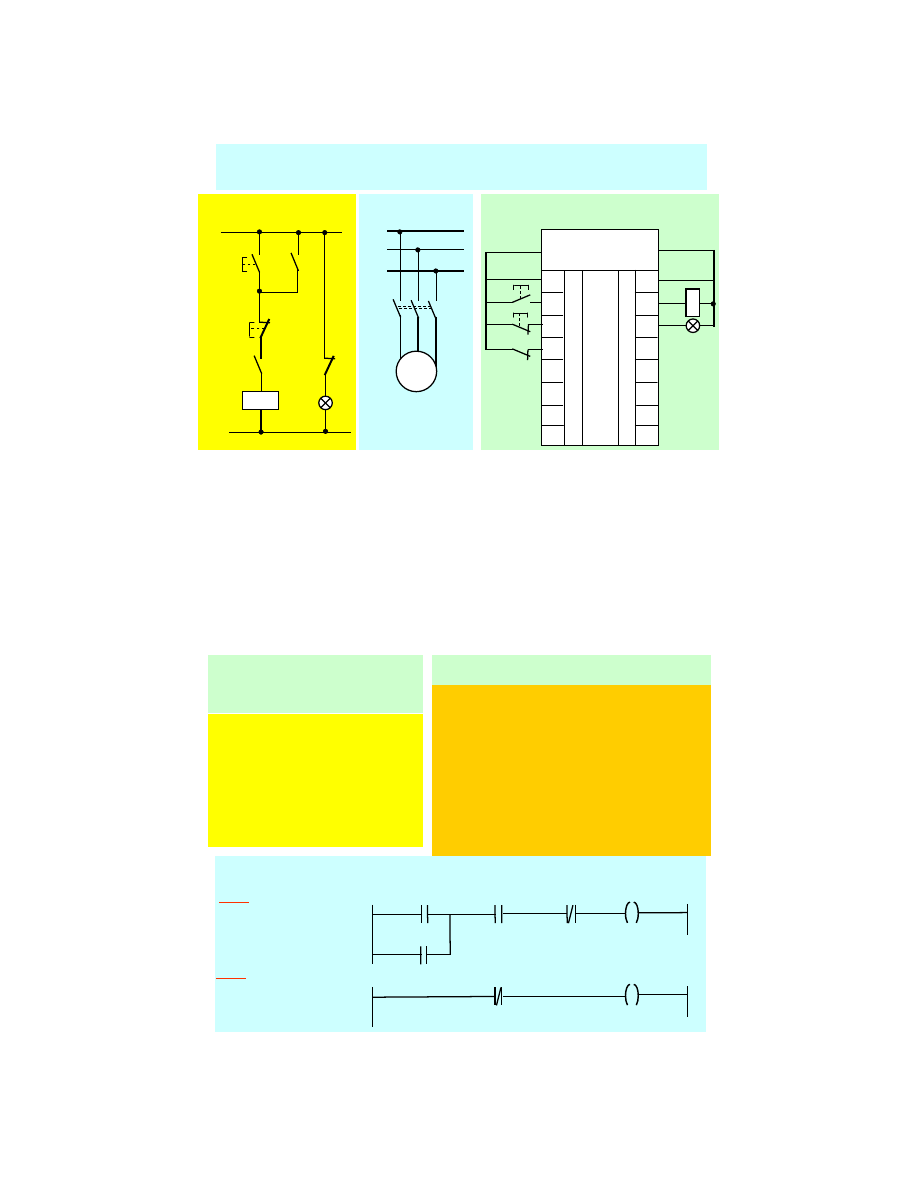

Przykład: nale y zrealizowa układ przeł czania

gwiazda

gwiazda

-

-

trójk t

trójk t ( ) podczas

rozruchu silnika. Stycznik

K1

K1

podaje napi cie z sieci elektrycznej, stycznik

K2

K2

zapewnia poł czenie uzwoje silnika w gwiazd , a stycznik

K3

K3

ich poł czenie w

trójk t. Silnik powinien pracowa dla poł czenia w gwiazd przez czas

3 s

3 s

, a

nast pnie zosta przeł czony w trójk t.

V1

U1

W1

V2 U2

W2

V1

U1

W1

W2

V2

U2

IN

TOF

ET

PT

Q

Wej cie

Wyj cie

Czas

opó nienia

Opó nienie wył czania

Rozruch silnika – przeł czanie gwiazda/trójk t

IN

TON

ET

PT

Q

Wej cie

Wyj cie

Czas

opó nienia

Opó nienie zał czania

Upływ czasu

opó nienia

IN

TOF

ET

PT

Q

T#3s

ON

ON

OFF

OFF

K1

K1

K2

K2

K3

K3

K1

K1

K2

K2

K1

K1

Zał. K1 i K2

Zał. K1 i K2

Zał. K1 i K3

Zał. K1 i K3

K1

K1

L1

L2

L3

U1

V1

W1

W2

U2

V2

K3

K3

K2

K2

M

M

3

3

~

~

Logiczne kombinatoryczne i sekwencyjne układy

sterowania na PLC

Sterowanie logiczne kombinatoryczne:

Sterowanie logiczne kombinatoryczne:

• sygnały wej ciowe s cyklicznie odczytywane i w ka dym cyklu jest im

przyporz dkowywany jednoznaczny stan sygnałów wyj ciowych,

•

przykład:

alarm akustyczny jest uruchamiany, gdy

wentylator 1

ma awari

I

I

wentylator 2

ma awari

I

I

agregat jest zał czony

,

• pomi dzy przyczyn i zadziałaniem upływa do dwóch cykli PLC.

Sterowanie sekwencyjne:

Sterowanie sekwencyjne:

• przebieg krokowy

:

:

n+1

n+1

krok mo e wyst pi dopiero wtedy, gdy jest zako czony

krok

n

n

i spełnione s warunki dalszego przeł czenia,

• je eli program jest podzielony na kroki, to s one w nim wykonywane cyklicznie,

•

•

sterowanie sekwencyjne w zale no ci od czasu:

sterowanie sekwencyjne w zale no ci od czasu: warunki dalszego przeł czania

s zale ne tylko od upływu czasu (np. sterowanie sygnalizacji wietlnej),

•

•

sterowanie sekwencyjne zale ne od procesu:

sterowanie sekwencyjne zale ne od procesu: warunki dalszego przeł czania s

zale ne od sygnałów procesu (np. sterowanie wielu siłowników w funkcji drogi).

Cz sto wyst puj oba rodzaje sterowania (mieszane)!

38

Zalety opracowywania programów PLC

zgodnie z norm

PN

PN

-

-

EN 61131

EN 61131

-

-

3

3

Wymiana do wiadcze i technologii pomi dzy

producentami sprz tu i oprogramowania,

Wymienialno programów aplikacyjnych pomi dzy

równymi systemami PLC,

Mniejsze nakłady na szkolenie i wdra anie

programistów PLC,

Niezale ny od producentów PLC rozwój dodatkowych

pakietów, takich jak np. do obsługi i obserwacji,

Testowanie i weryfikacja systemu przez niezale ne,

uznane w skali mi dzynarodowej instytucje.

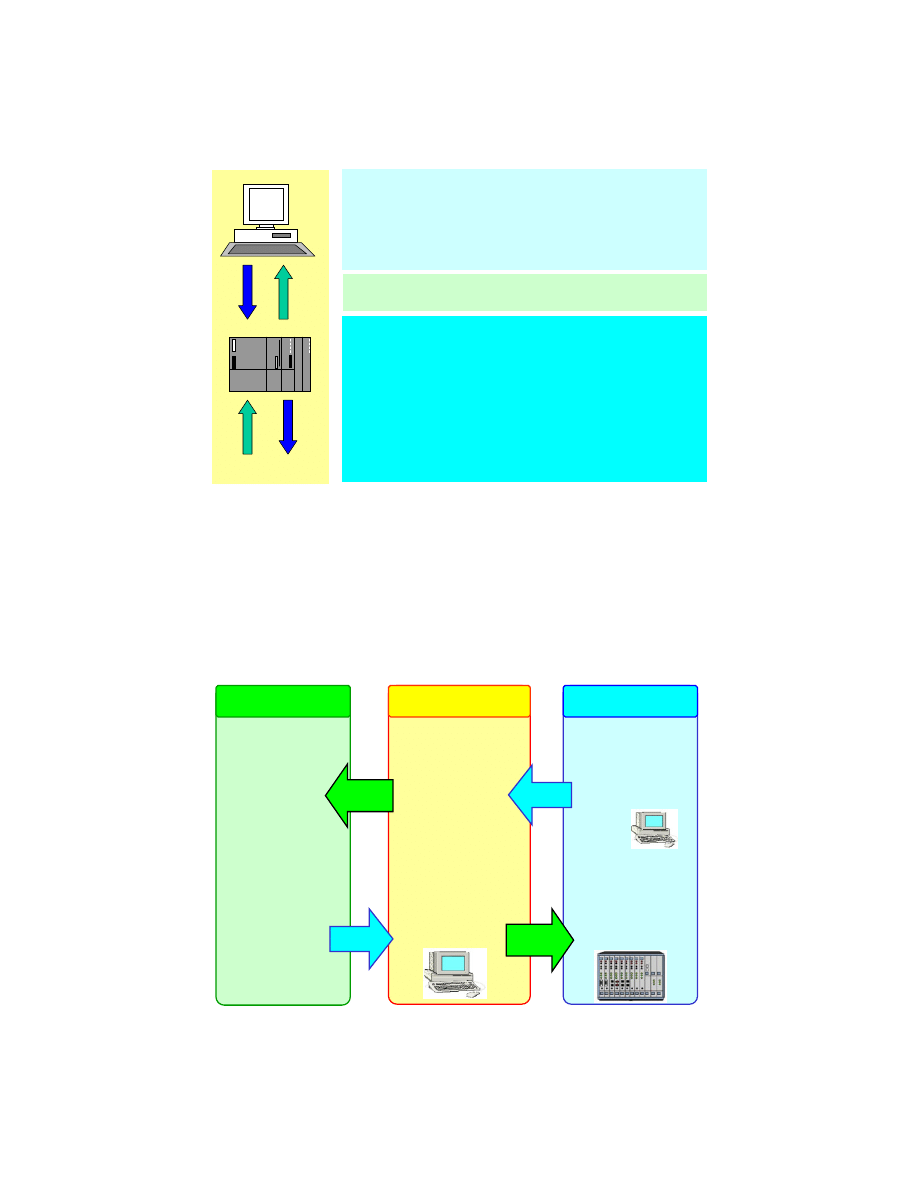

Mo liwe skutki bł dów w programach PLC

Zale nie od tego w jakiej fazie realizacji projektu automatyzacji zostanie wykryty bł d

w programie PLC mo e on mie ró ne skutki:

U

U

producenta

producenta

maszyny

maszyny

U

U

u ytkownika

u ytkownika

maszyny

maszyny

Opracowanie

programu

Uruchamianie

maszyny

Eksploatacja

maszyny

• (małe) nakłady na usuwanie bł dów,

• (małe) opó nienia w projekcie,

• uszkodzenia maszyny,

• opó nienie odbioru maszyny

(>

zamro enie kapitału, straty w wyniku kar),

• nakłady producenta maszyny na

usuwanie bł dów u jej u ytkownika,

• przestoje w produkcji,

• utrata image producenta maszyny.

Zaleca si :

Zaleca si :

• tworzenie w miar mo liwo ci bezbł dnych programów PLC (przez systematyczne

działania podczas ich opracowywania),

• wykrywanie bł dów przed dostarczeniem maszyny (przez obszerne testy programu).

39

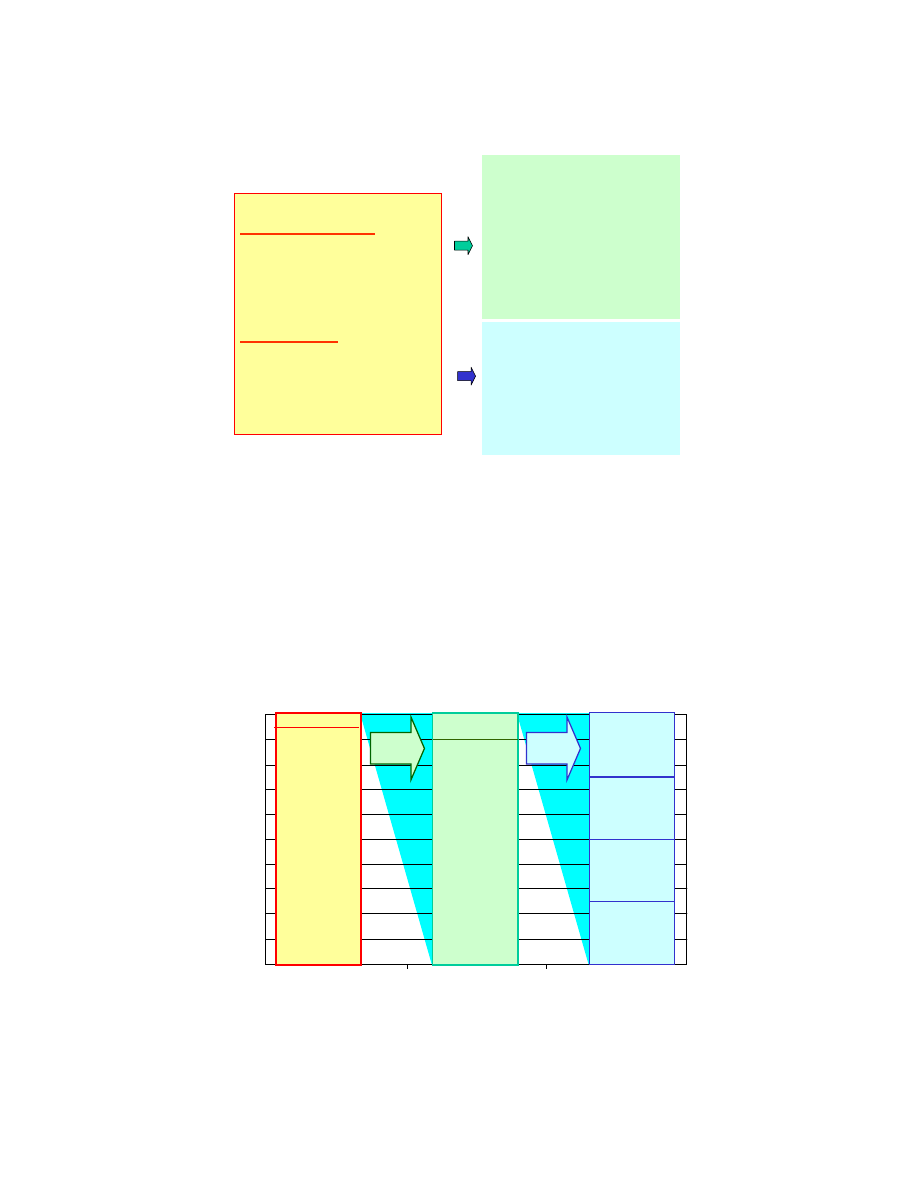

Testowanie i uruchamianie programów PLC

rodowisko programowania:

edytor, debugger, kompilator, symulacja

Konfigurator systemu:

przyporz dkowanie tasków,

dopasowanie adresów sprz tu,

parametryzacja.

Manager komunikacyjny:

transmisja programu PLC do sterownika

Uruchamianie i zatrzymywanie PLC

Wył czanie fizycznych wyj PLC

Monitorowanie:

wy wietlanie statusu zmiennych,

czytanie danych systemowych PLC, informacji komunikacyjnych i

sieciowych.

Forcing:

„wymuszanie” okre lonych obszarów pami ci PLC,

symulacja stanów maszyny dla sprawdzenia realizacji

poszczególnych cz ci programu.

I

O

PLC

Testowanie programów PLC

rodowisko

testowania

Programista

rodowisko

rozwojowe

• Rozwój testu, tzn.

planowanie

przeprowadzanych

testów.

• Obserwacja i

ocena przebiegu

testów.

• Porównanie

przebiegów ze

specyfikacj .

• Analiza bł dów,

analiza programu.

Programator i

urz dzenie do

testowania:

• debugowanie z

Power-Flow.

Odwzorowanie

warunków

technicznych

przebiegu procesu

dla sterowania:

• proste wł czniki i

wy wietlacze

(lampki),

potencjometry i

silniki,

• modele (cz stkowe)

instalacji/ maszyny,

• systemy

symulacyjne.

PLC:

• moduły wej ciowe

i wyj ciowe,

• cykliczny sposób

pracy.

Aktualny stan

procesu

Zadawanie

sygnałów

Wyj cia

Wej cia

40

Przykłady bł dów i podejmowanych działa

Bł dy w komputerze (sterowniku):

Bł dy w komputerze (sterowniku):

Do czasu uruchomienia, np.:

• bł dy specyfikacji,

• bł dy wymiarowania,

• bł dy programowania,

• bł dy wytworzenia kodu.

Po uruchomieniu, np.:

• bł dy w pami ci (RAM, ROM),

• bł dy w CPU,

• bł dy w modułach I/O,

• bł dy wskutek zmian programu.

Działania dla unikni cia bł dów:

Działania dla unikni cia bł dów:

• zastosowanie CASE-Tools,

• projektowanie strukturalne,

• sprawdzanie EMC( ang.

Elektromagnetic Compatibility),

• symulacja,

• analiza programu,

• sprawdzanie wzorcowej budowy,

• ró norodne zespoły rozwojowe.

Działania dla opanowania bł dów:

Działania dla opanowania bł dów:

• redundantny Hardware,

• redundantny

Software,

• testy pami ci,

• testy I/O,

• testy CPU,

• ponownie wczytywane wyj cia.

Rozkład bł dów w instalacjach sterowanych przez PLC

100

90

80

70

60

50

40

30

20

10

0

U

dz

ia

ł a

w

ar

ii

w

%

Instalacja

PLC

CPU

90

90

5

5

95

95

10

10

25

25

25

25

25

25

25

25

Dajniki

sygnałów

Urz dzenia

nastawiaj ce

Nap dy

Okablowanie

Moduły

wej i

wyj

Pami

Mechanizm

steruj cy

Magistrala

Zasilanie w

napi cie

PLC

PLC

CPU

CPU

41

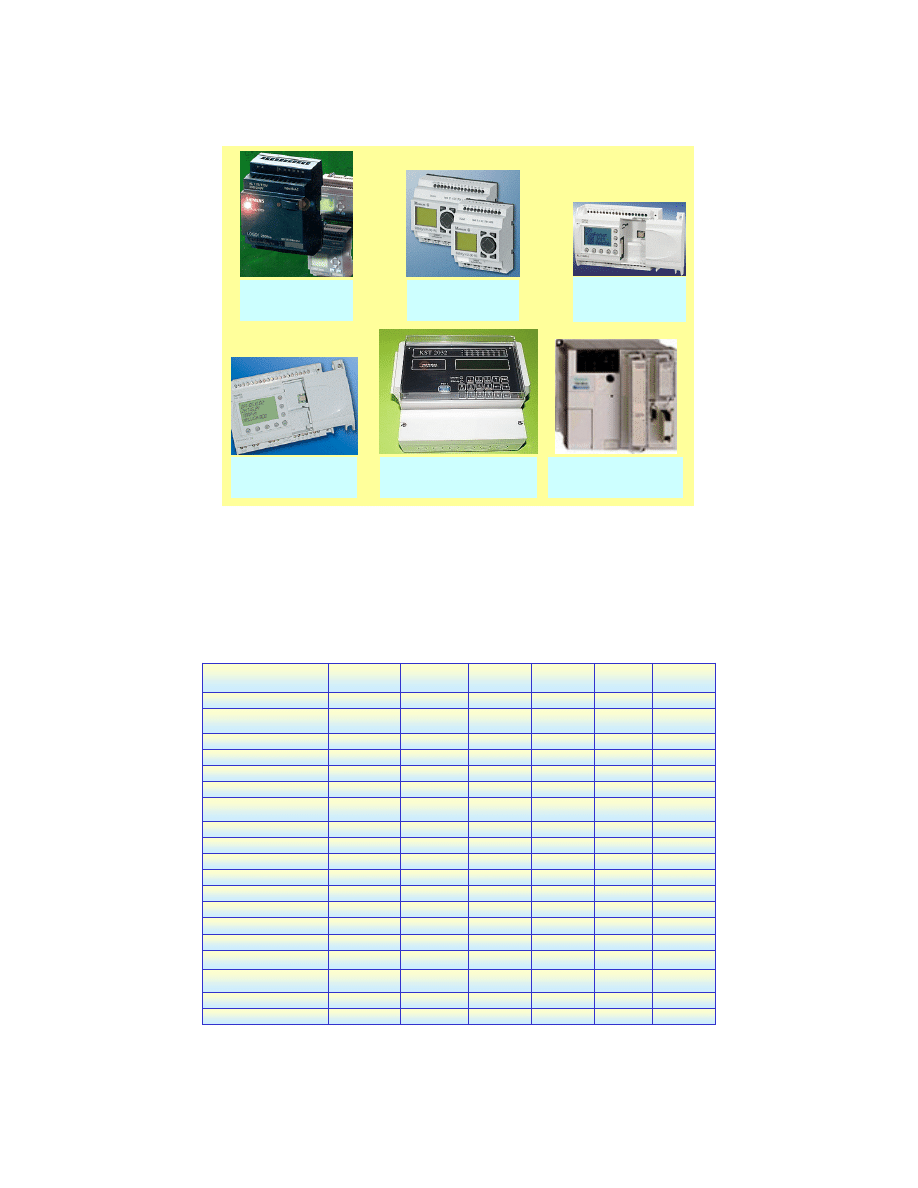

PHARAO 24DC

PHARAO 24DC

Theben

LOGO 230RC

LOGO 230RC

Siemens

ALPHA XL

ALPHA XL

Mitsubishi

KST 2032

KST 2032

Hensel-Electronic

EASY 800

EASY 800

Moeller

ZELIO

ZELIO

-

-

Logic

Logic

Schneider-Electric

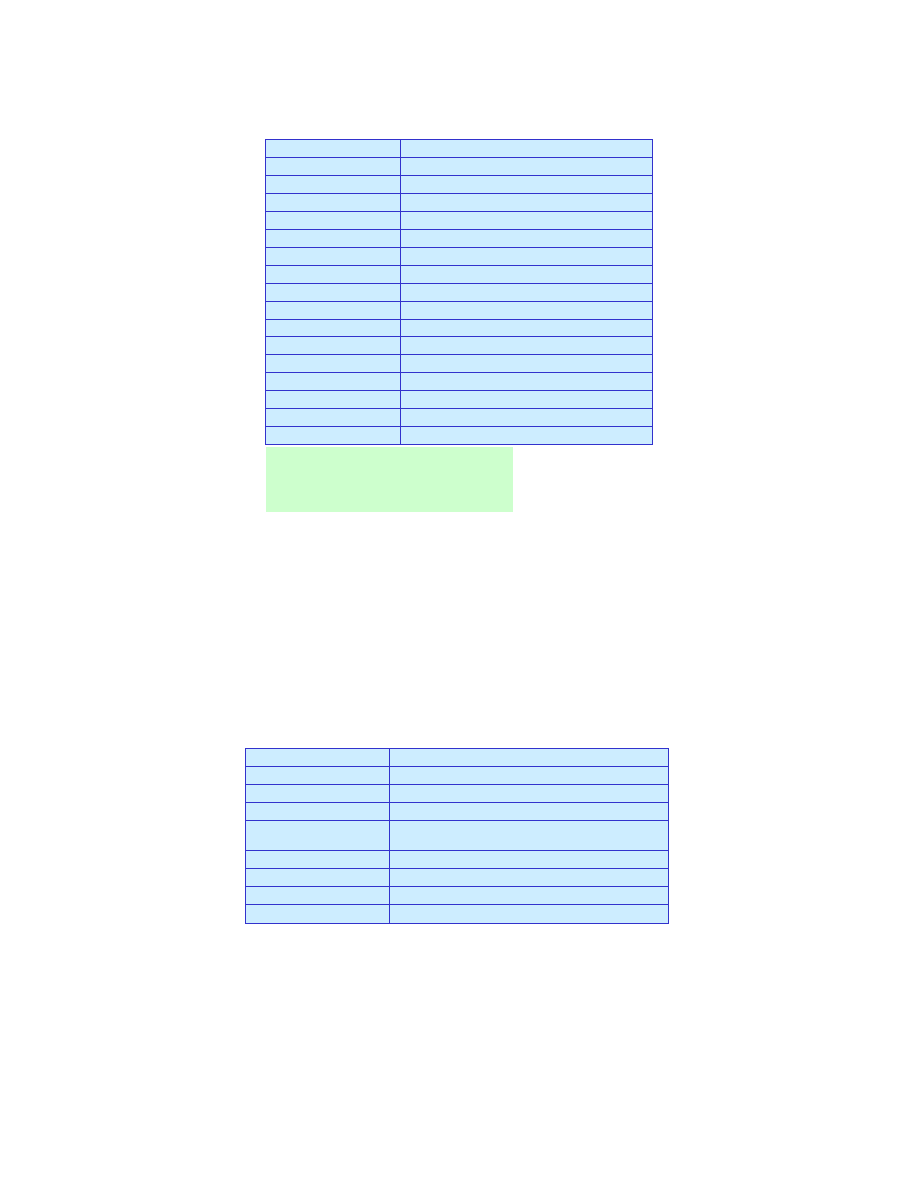

Przykłady kompaktowych sterowników PLC

-

IP 65

-

-

IP 20

IP 20

Stopie ochrony

Picosoft

Support ZEN

Pharao

Alpha-Software

Easy Soft

Logo Soft

Narz dzie do programow.

Logika, licznik,

czasy, porów.

b.d.

Logika, licznik,

czasy, porów.

Logika, licznik,

czasy, porów.

Logika, licznik,

czasy, artytmet.

Logika, licznik

Funkcje

Zegar

Zegar, 17 kl.

Zegar

Kalend., zegar

Kalendarz, zegar

Kalendarz, zegar

Pozosta

ł

e cechy

-

0 ... +55

o

C

-25 ... +55

o

C

-25 ... +55

o

C

-25 ... +55

o

C

0 ... +55

o

C

Temperatura otoczenia

-

-

-

5kByte

-

-

Pami

danych

-

-

200

200

-

-

Program. bloki funkcyjne

-

-

38

38

-

-

Zintegrowane funkcje

126x110x70

220x185x120

125x90x22

125x90x52

108x90x72

72x90x55

Wymiary sz x w x gł w mm

-

34

24

28

20

-

Mo liwo

rozszerz. I/O

-

-

-

-

1 (opcjonalnie)

-

Wyj cia analogowe

-

-

-

-

-

-

Separacja galwaniczna

8

przeka nikowe

6 przeka nik.,

2 binarne

9 (przeka nik.,

4 x 8A, 5 x 4A)

9 (przeka nik.)

6 lub 8 (przeka .

lub tranzystor.)

4 (przeka nikowe)

Wyj cia cyfrowe

-

-

-

-

-

-

Separacja galwaniczna

2 x 0 ... 10V

8 x 0 ... 5V

8

8

4 (opcjonalnie)

-

Wej cia analogowe

Tak

-

-

Nie

Separacja galwaniczna

12

8

15

15

12

8

Wej cia cyfrowe

24V DC

24V i 230V AC

24V DC

230V AC

24V DC

24V DC

100 - 240V AC

12V i 24V DC

115V i 240V AC

115V AC, 240V

AC/DC

Zasilanie pr dowe

Schneider El.

Hensel Elekt.

Theben

Mitsubishi

Moeller

Siemens

Producent

Zelio Logic

KST2032

Pharao

24DC

Alpha XL

Easy 800

LOGO 230RC

Typ

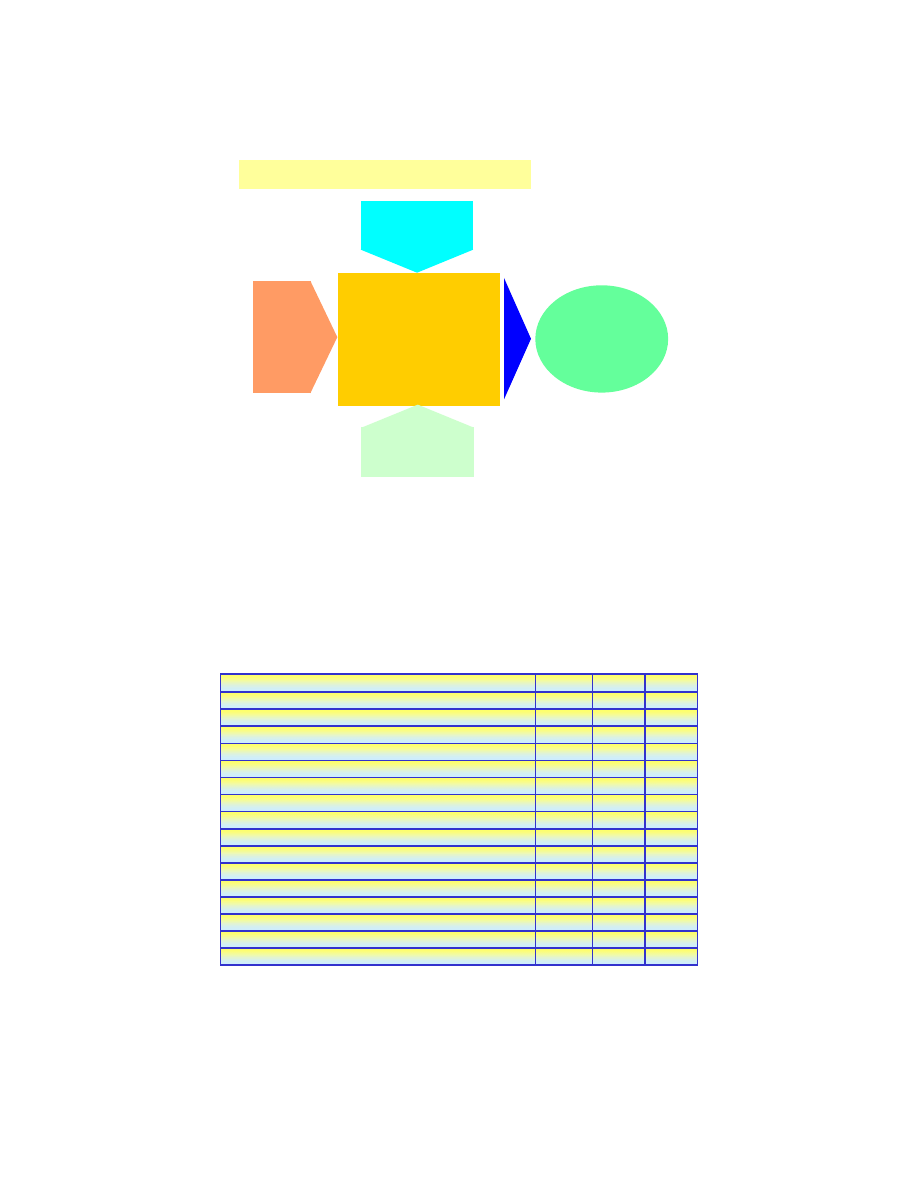

Przykłady kompaktowych sterowników PLC

42

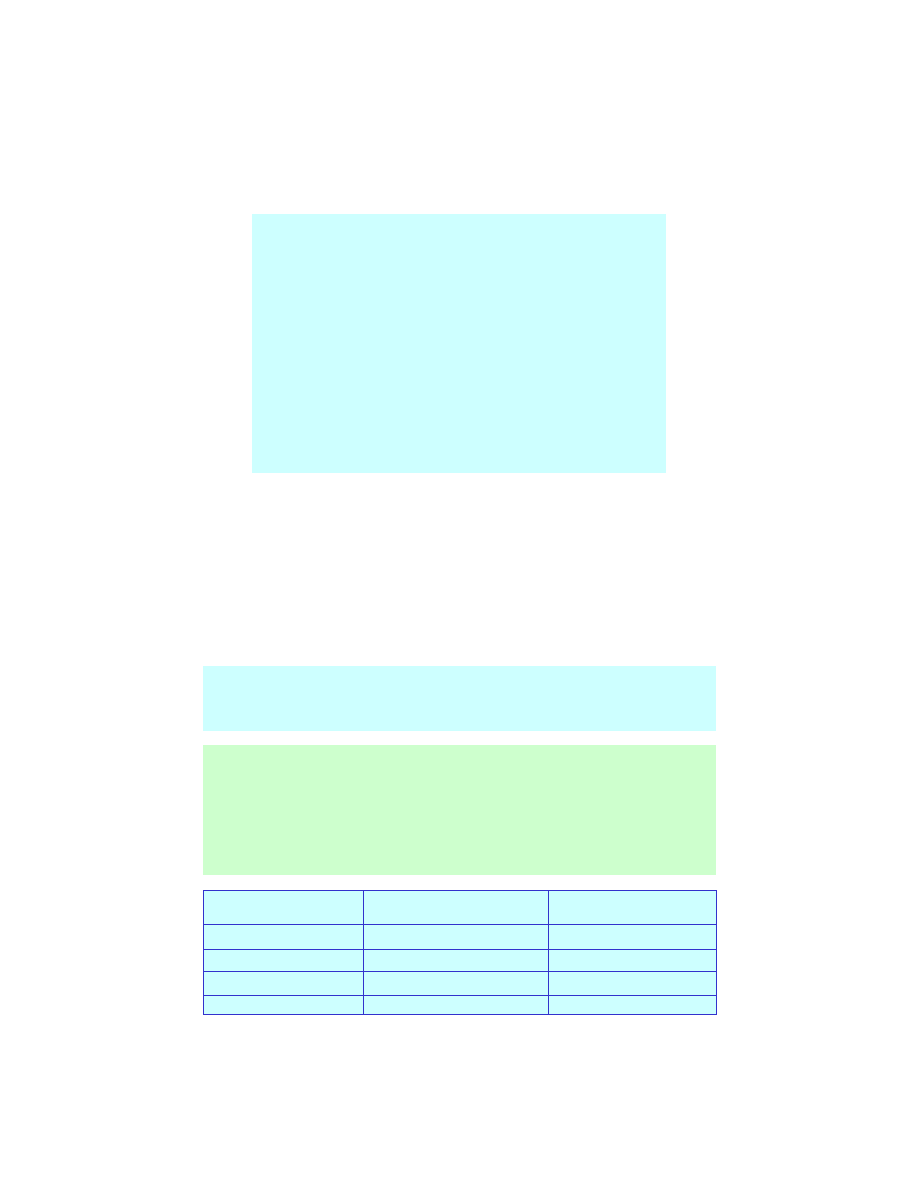

Podzia

Podzia

ł

ł

sterownik

sterownik

ó

ó

w PLC:

w PLC: ma

ł

e (odpowiadaj ce 50-150 przeka ników), rednie (odpowiadaj ce 150-500

przeka ników) oraz - du e (odpowiadaj ce 500-3000 przeka ników).

Ponadto s oferowane sterowniki PLC o

zwi kszonej niezawodno ci (z redundancj ), przeka niki (modu

ł

y) inteligentne (mikrosterowniki), sterowniki

PLC zintegrowane z panelem operatorskim oraz sterowniki na bazie komputerów PC (Slot-PLC i Soft-PLC).

Liczba wej /wyj (I/O) w poszczególnych modelach sterowników PLC ci gle ro nie i dlatego te przy ich

porównywaniu nale y bra pod uwag zakres funkcjonalny.

Rodziny sterownik

Rodziny sterownik

ó

ó

w (

w (

ang.

ang.

family concept

family concept

) charakteryzuj

) charakteryzuj

si

si

tym,

tym,

e ich okre

e ich okre

lone modele:

lone modele:

- mog by programowane w tym samym j zyku i przy u yciu tego samego pakietu programowego,

- maj takie same zmienne programowe oraz t sam struktur modu

ł

ów I/O,

- istnieje mo liwo

przenoszenia programów mi dzy poszczególnymi modelami sterowników oraz

korzystania z tych samych opcji w ka dym z modeli.

Ranking producent

Ranking producent

ó

ó

w sterownik

w sterownik

ó

ó

w PLC jest nast

w PLC jest nast

puj

puj

cy:

cy:

- mikrosterowniki PLC:

Siemens, Mitsubishi, Allen-Bradley, GE Fanuc,

- ma

ł

e i rednie PLC:

Siemens, Mitsubishi, Allen-Bradley, Omron, GE Fanuc,

- du e sterowniki PLC:

Allen-Bradley, Siemens, Modicon, GE Fanuc,

- PLC o zwi kszonej niezawodno ci:

Triconex, August, Triplex,

- nadzorowanie PLC i interfejsy programowe:

Intellution, US Data, Wonderware, Iconics, Heuristics

(Onspec) oraz Laboratory Technologies.

Klasyfikacja i producenci sterowników PLC

Sterowniki starego typu

Sterowniki starego typu

Sterowniki starszego typu

Sterowniki starszego typu

Nano:

poni ej 15 I/O

Nano:

0 – 64 I/O

Mikro:

16 - 128

Mikro:

65 - 128

rednie:

129 - 511

rednie:

129 – 256

Du e:

512 i wi cej

Du e:

256 i wi cej

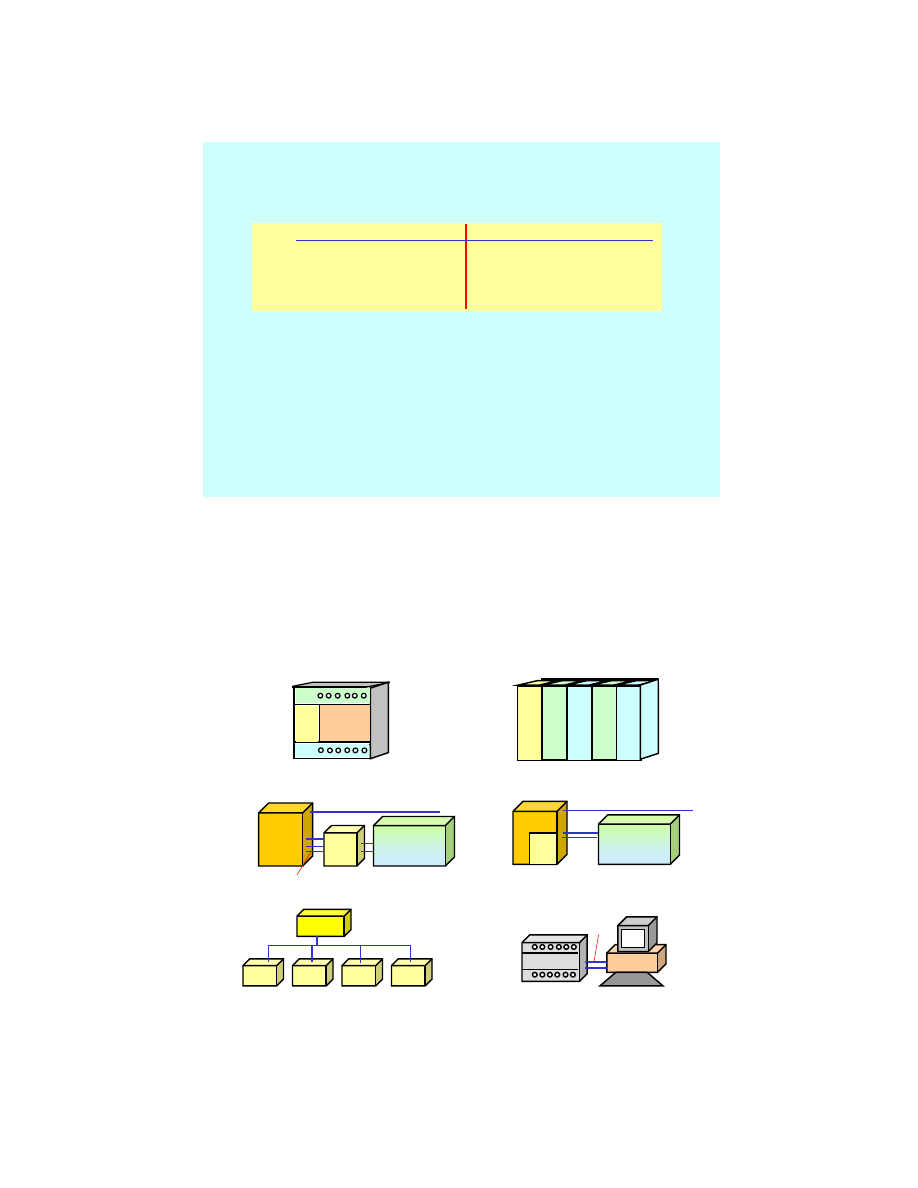

Klasy układów sterowania ze sterownikami PLC

Kompaktowe PLC

Modułowe PLC

Soft-PLC

CNC

PLC

Silniki

Człony

wykonawcze

Sensory

Rozproszony układ sterowania

PLC

PLC

PLC

PLC

PLC

PLC

PLC

PLC

PLC

PLC

Master

Slaves

Magistrala

szeregowa

O

I

Magistrala

szeregowa

Przemysłowy PC

Zintegrowane PLC

Silniki

Człony

wykonawcze

Sensory

Magistrala

równoległa

CNC

PLC

C

P

U

Pami

I

I

Q

Q

I

I

C

C

P

P

U

U

I

I

Q

Q

Q

Q

43

Cechy charakterystyczne PLC

Sterownik PLC jest specjalnym systemem komputerowym do realizacji zada

automatyzacji, które s rozwi zywane przewa nie przez binarne układy sterowania

logicznego i sekwencyjnego.

Typowymi cechami charakterystycznymi PLC s :

• obszar zastosowa : automatyzacja z pomiarami, sterowaniem i regulacj (PSR),

• odporna budowa urz dzenia dla pracy w surowych warunkach produkcyjnych,

• odporno na działanie rodowiska, du a odporno na zakłócenia i niezawodno ,

• okre lone przebiegi w przypadku zakłóce i ponownym uruchomieniu,

• brak pami ci masowych takich jak twardy dysk czy CD-ROM,

• binarne, analogowe i cyfrowe wej cia i wyj cia (najcz ciej odkłócone, z separacj

galwaniczn i odporne na zwarcie),

• komunikacja z innymi (sterownikami) przez systemy magistralowe (sieciowe),

• brak lub proste i odporne urz dzenia obsługi (HMI),

• programowanie za pomoc oddzielnego programatora lub PC,

• zorientowane na aplikacje j zyki programowania (IL, LD, FBD, ST,SFC),

• cykliczne wykonywanie programu.

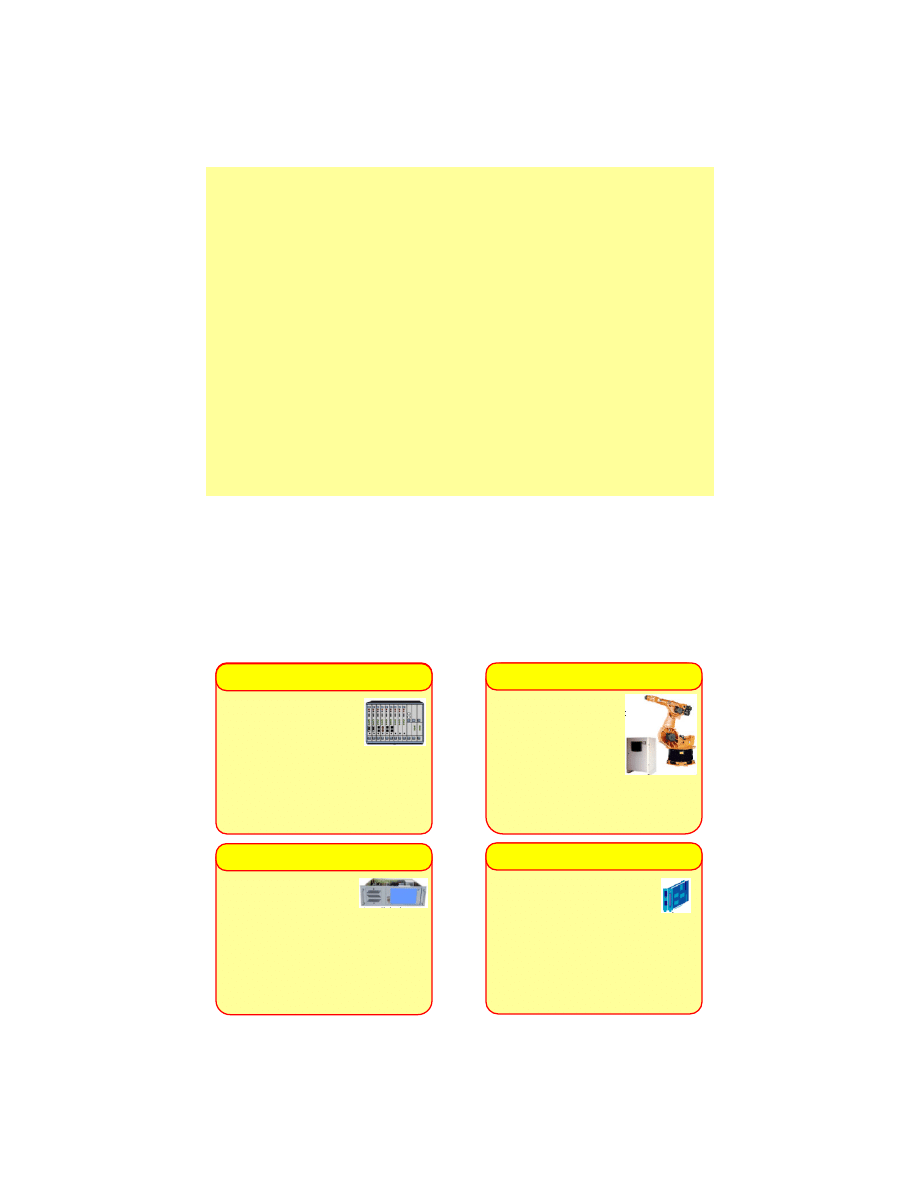

Rodzaje budowy sterowników PLC

Konwencjonalny PLC

Zintegrowany ze sterowaniem

Slot-PLC w PC

Soft-PLC z PC

Zalety:

Zalety:

• du a odporno ,

• wysoka niezawodno .

Wady:

Wady:

• funkcje obsługowe na zewn trz,

• komunikacja wymaga du ych nakładów.

Bazowe układy sterowania:

Bazowe układy sterowania:

• układy sterowania

numerycznego CNC (ang.

Computerized Numerical

Control),

• układy sterowania

robotów RC (ang.

Robot

Control).

Wady:

Wady:

• elastyczno zmniejsza niezawodno ,

• I/O przył czane tylko przez sie .

Wady:

Wady:

• I/O przył czane tylko przez sie .

• koszty karty PLC.

Zalety:

Zalety:

• elastyczno PC,

• dobrze realizowalne funkcje

obsługowe,

• ró norodna komunikacja

.

Zalety:

Zalety:

• odporno i niezawodno dzi ki

specjalnym kartom PLC,

• cz

stanowi ca PC dla funkcji

obsługowych i komunikacyjnych

.

44

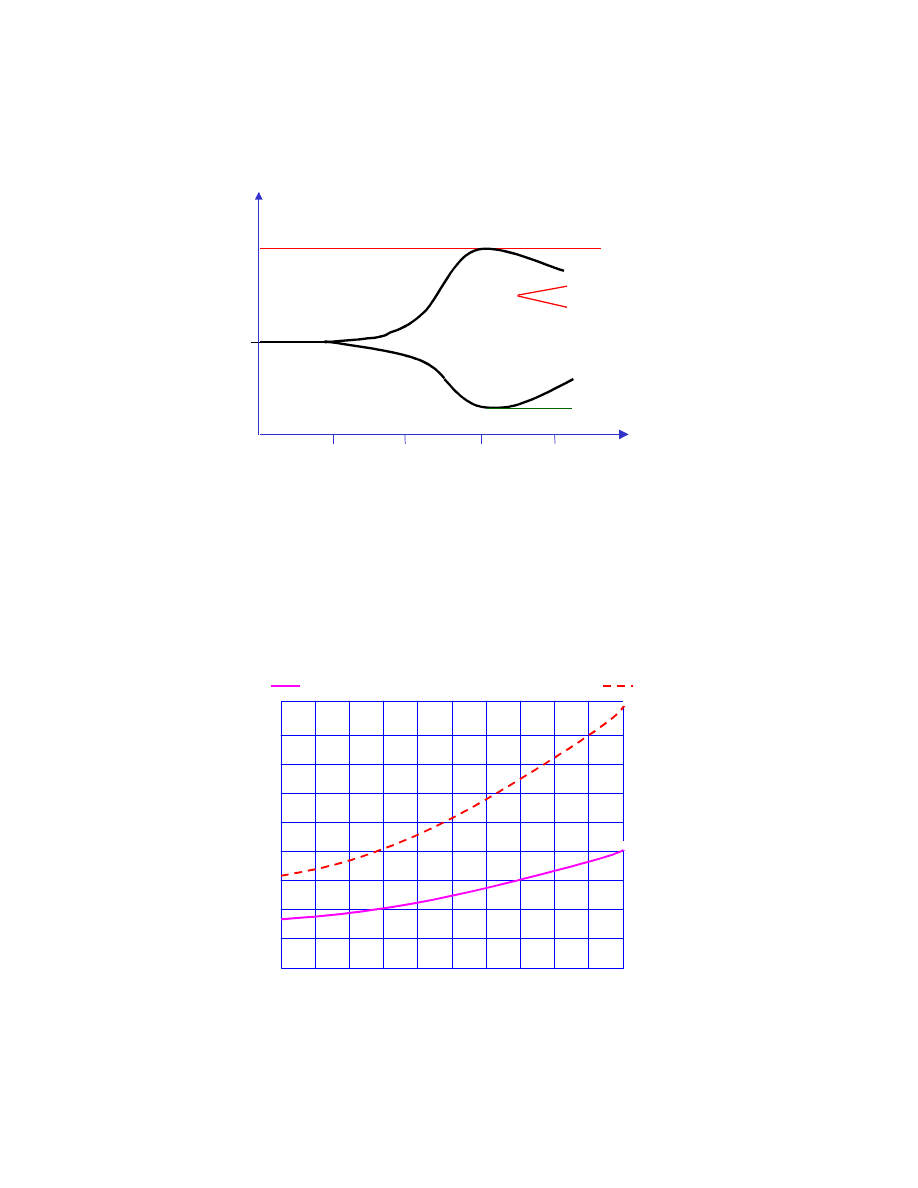

Zmiany zachodz ce w rozwoju uk

ł

adów sterowania

i szanse zastosowania IT (ang.

Information Technology)

1970

1980

1990

2000

Rok

Rok

Udział zastosowa

Udział zastosowa

100%

Komputery przemysłowe

Komputery przemysłowe

PLC

PLC

Układy sterowania w

Układy sterowania w

technice

technice

przeka nikowej

przeka nikowej

(sprz towe)

(sprz towe)

Układy

Układy

Soft

Soft

-

-

PLC

PLC

Sieci

Sieci

Fieldbus

Fieldbus

,

,

Inteligentne moduły I/O

Inteligentne moduły I/O

Komputery IPC

Komputery IPC

18

16

14

12

10

8

6

4

2

0

Warto sprzeda y [bln $]

18

16

14

12

10

8

6

4

2

0

Liczba jednostek [mln szt.]

1990 1991 1992 1993 1994 1995 1996 1997 1998 1999 2000 rok

Rozwój wiatowego rynku sterowników PLC

45

Soft-PLC

(Windows NT)

InControl

Wonderware

Sprz towy PLC

Soft-PLC

PLC5, Logix500

SoftLogix5

RSLogix5

Rockwell

ControlLogix

(Rockwell Automation)

Sprz towy PLC

Slot-PLC

Soft-PLC

S7-SPS

S7-Slot-SPS

S7-Soft-SPS (WinNT)

Step 7

Win AC Pro

Win AC Basis

Siemens

Step 7 (Siemens)

Sprz towy PLC

Sprz towy PLC

(OS-9)

SMART I/O

PEP

OR Indus. Comp

.

ISaGRAF

(CJ International)

Sprz towy PLC

Sprz towy PLC

Sprz towy PLC

FP

A, FX

MAS 700

NAisControl

MELSEC MEDOC

Selecontrol

Matsushita

Mitsubishi

Selectron

Soft Control (Softing)

Slot-PLC

Interbus-Controller

PC Worx

Phoenix Contact

MULTIPROG wt

(Klöper&Wiege)

Sprz towy PLC

Soft-PLC

Sprz towy PLC

Soft-PLC

Sprz towy PLC

M1

PC (Windows NT)

Fieldbuscontroler

VME (RTOS-UH)

S5, S7

TwinCat

CoDeIEP

ACCON-ProSys

Bachmann

Beckhoff

ATR/IEP

DELTALOGIC

CoDeSys (Smart

Software Solutions)

Typ PLC

System docelowy

Produkt

Producent

System bazowy

Systemy programowania sterowników PLC i ich

platformy docelowe

Głównymi cechami sterowników PAC s :

Głównymi cechami sterowników PAC s :

wspomaganie ró nych funkcji automatyzacji, ł cznie z logik ,

ruchem, nap dem i sterowaniem procesów z jednolit platform ,

jest tylko jedna platforma aplikacyjna dla wielu dziedzin ze

wspólnymi nazwami dni i centralnym bankiem danych dla dost pu

do wszystkich parametrów i funkcji,

narz dzia programowe, które umo liwiaj projektowanie

zorientowane na przebieg procesu dla wielu maszyn lub jednostek

zwi zanych z realizacj procesu,

otwarte, modułowe architektury, które s oparte na procesach

wytwarzania – od

Layout’u maszyn w fabrykach a do jednostek

produkcyjnych w instalacjach realizuj cych procesy,

stosowanie standardów

de-facto dla interfejsów sieci

komunikacyjnych i j zyków (np.: TCP/IP, OPC, XML i j zyka

zapyta SQL), tak e w systemach sieciowych mo liwa jest

wymiana danych mi dzy urz dzeniami ró nych producentów.

Wymiana informacji poza proces produkcyjny oraz wł czenie

zakładu wytwórczego do aplikacji ERP i zarz dzania produkcj na

poziomie przedsi biorstwa zapewniaj warunki dla tzw.

„

Colaborative Manufacturing”.

Dzi ki zintegrowanemu rodowisku PAC u ytkownicy mog zmniejszy

swoje koszty in ynierskie, natomiast oferenci maj mo liwo