1

Higiena produkcji żywności

Wykład 3

Systemy mycia i dezynfekcji

otwartych i zamkniętych

tanków i zbiorników

Systemy mycia i dezynfekcji

tanków i zbiorników

Podawanie środka myjącego (lub dezynfekującego) pod

ciśnieniem (0,2-0,3 MPa) na głowice rozpryskujące.

Głowice mogą być nieruchome lub ruchome (zamontowane

na stałe lub wprowadzane do zbiornika), mogą być

obrotowe lub nie.

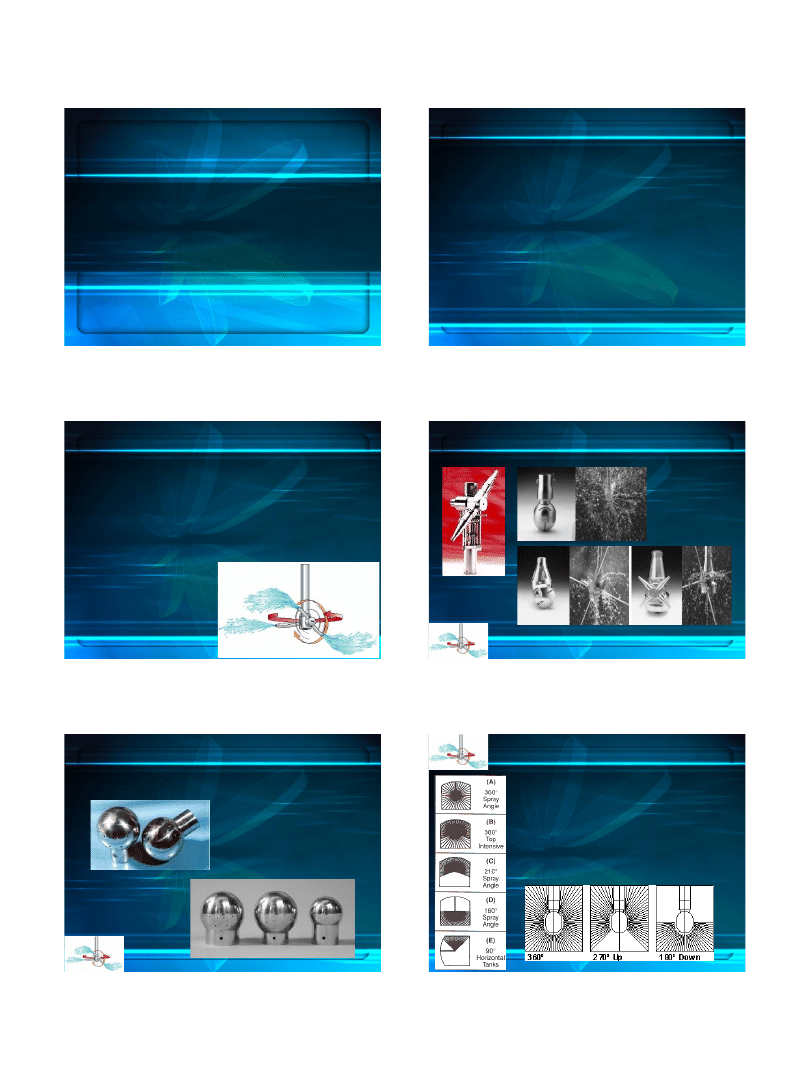

Rodzaje głowic rozpryskujących (I)

Rodzaje głowic rozpryskujących (II)

Rodzaje głowic

-

do różnych zbiorników

2

Systemy mycia i dezynfekcji

zamkniętych linii technologicznych

Systemy mycia i/lub dezynfekcji

zamkniętych linii technologicznych

Projekty instalacji CIP mogą być bardzo różne.

Spotykane są proste systemy, w których przygotowuje się

partię roztworów myjących (i/lub dezynfekujących) i

pompuje przez system, a następnie odprowadza do

kanalizacji.

Systemy mycia i/lub dezynfekcji

zamkniętych linii technologicznych

Projekty instalacji CIP mogą być bardzo różne.

Można też stosować w pełni automatyczne instalacje CIP

składających się ze zbiorników na wodę i roztwory myjące

(i/lub dezynfekujące), co umożliwia ponowne

wykorzystanie części wody i stosowanych roztworów.

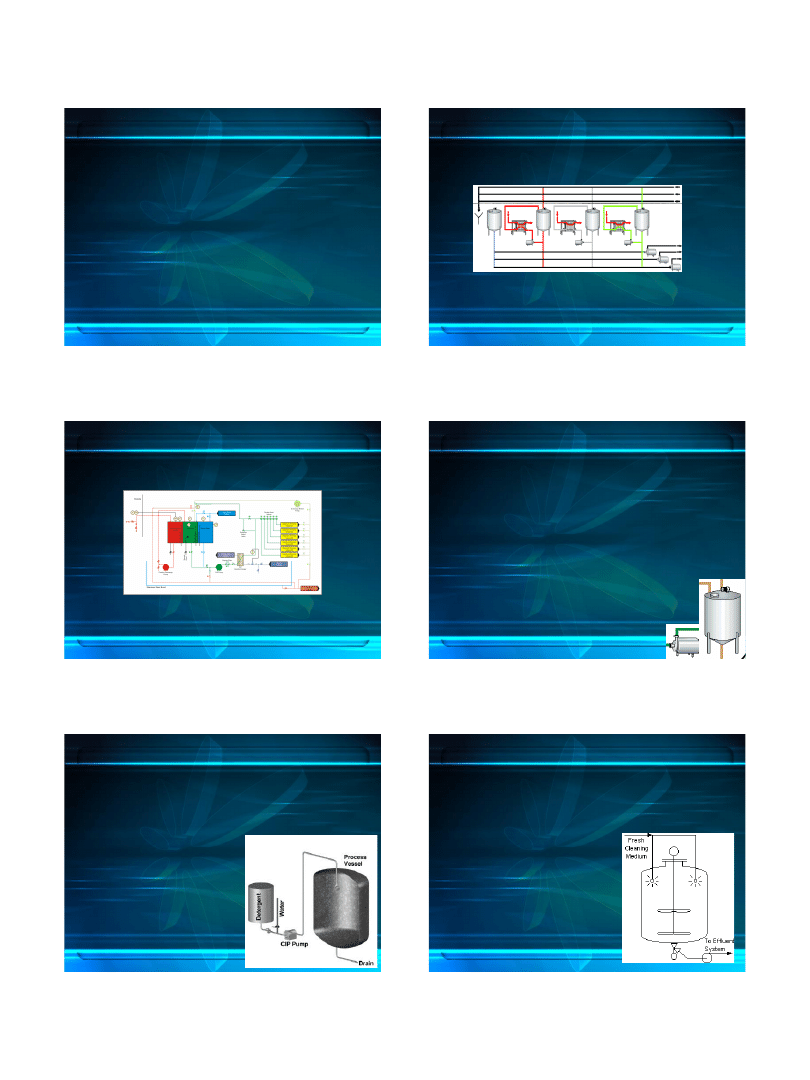

Systemy mycia i/lub dezynfekcji

zamkniętych linii technologicznych

• System mycia (i/lub dezynfekcji)

w obiegu otwartym (bez recyrkulacji środków)

• System mycia (i/lub dezynfekcji)

w obiegu zamkniętym (z recyrkulacją)

Systemy mycia i/lub dezynfekcji

zamkniętych linii technologicznych

System w obiegu otwartym

(bez recyrkulacji):

Nowo przyrządzony roztwór

myjący (i/lub dezynfekujący)

jest wprowadzany do urządzenia

w celu przeprowadzenia mycia

(i/lub dezynfekcji), a następnie

jest odprowadzany do kanału.

Systemy mycia i/lub dezynfekcji

zamkniętych linii technologicznych

System w obiegu otwartym

(bez recyrkulacji):

W wielu przypadkach proces mycia

właściwego poprzedzony jest

etapem dokładnego płukania

urządzenia wodą z pozostałości

zanieczyszczeń.

3

Systemy mycia i/lub dezynfekcji

zamkniętych linii technologicznych

System w obiegu zamkniętym

(z recyrkulacją):

Roztwór myjący jest

przyrządzany w tanku

i cyrkuluje w obiegu

zamkniętym pomiędzy mytym

urządzeniem i tankiem.

Systemy mycia i/lub dezynfekcji

w obiegu zamkniętym

• z użyciem 1 zbiornika na roztwór preparatu myjącego

(i/lub dezynfekującego)

lub:

• z użyciem dwóch zbiorników na roztwory preparatu

myjącego (i/lub dezynfekującego): na świeży roztwór

i roztwór już użyty

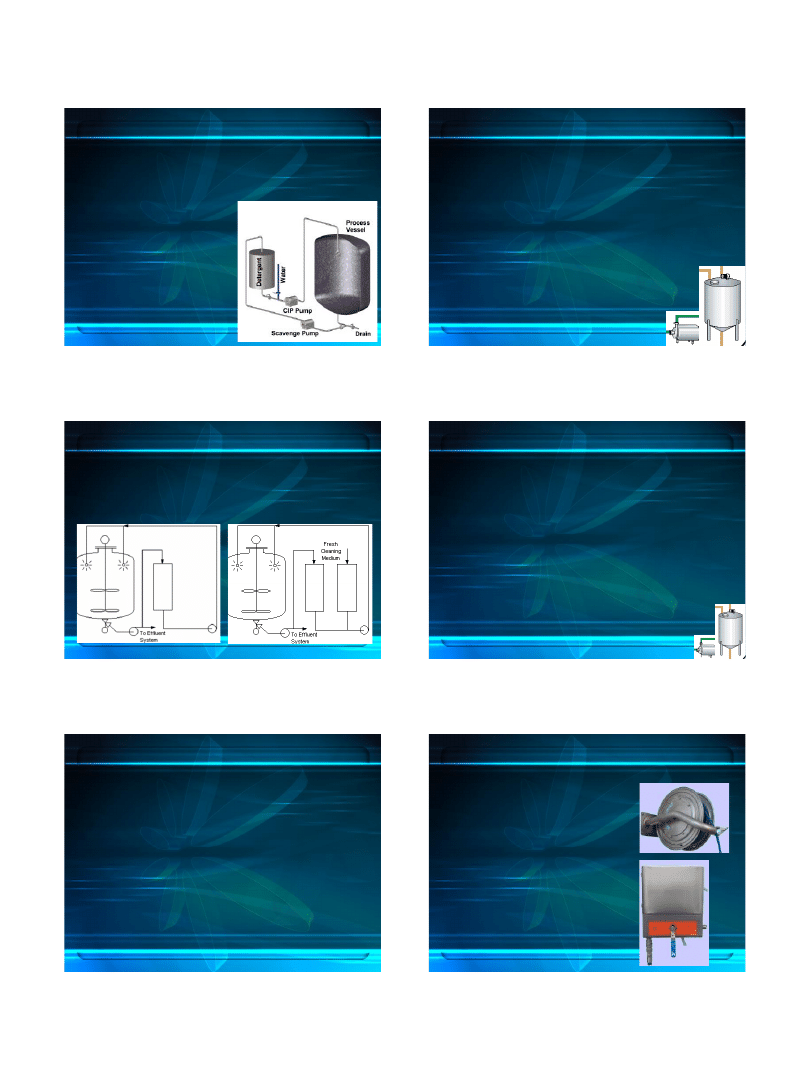

Systemy mycia i/lub dezynfekcji

w obiegu zamkniętym

system z 1 zbiornikiem:

system z dwoma

zbiornikami:

Systemy mycia i/lub dezynfekcji

w obiegu zamkniętym

- scentralizowany -

w zakładzie jest zainstalowana

centralna stacja i peryferyjne obwody środków myjących

(i/lub dezynfekujących).

- zdecentralizowany -

duża stacja CIP jest zastąpiona

szeregiem małych satelitarnych jednostek, które mogą być

ulokowane w pobliżu mytych linii.

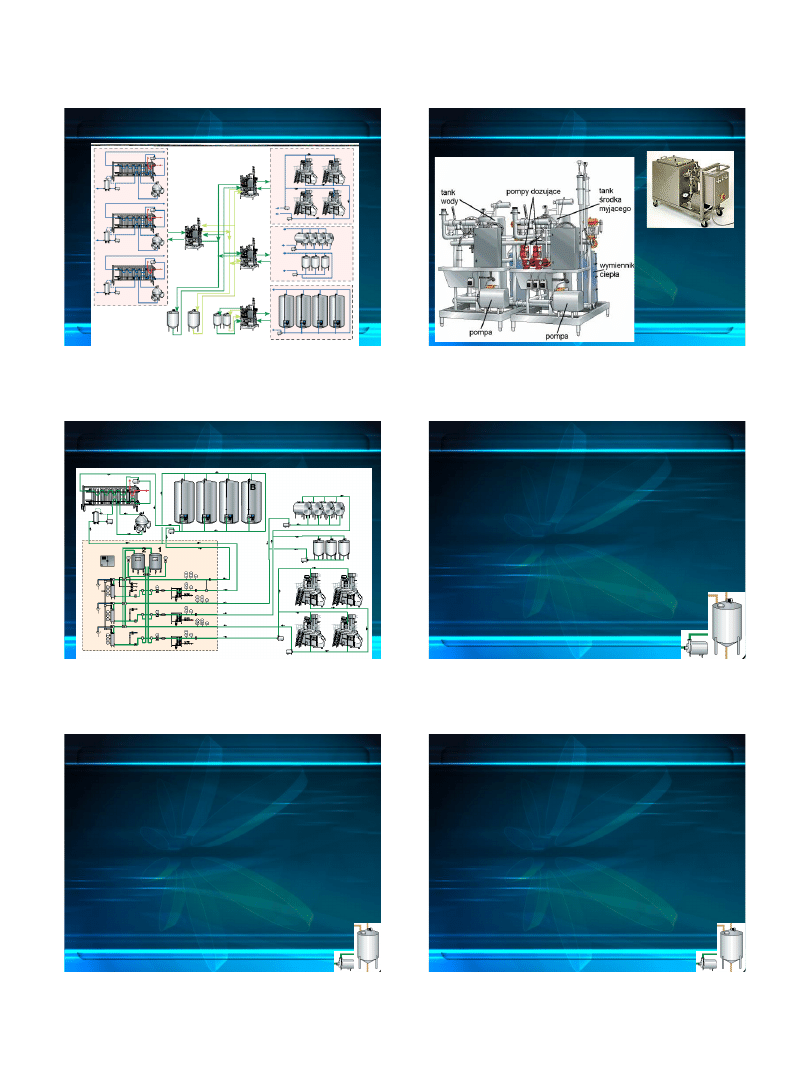

System zdecentralizowany

W skład instalacji wchodzi:

• jednostka centralna

• układ rozprowadzania preparatów myjących i/lub

dezynfekujących

• końcówki robocze z wymiennymi lancami

• zespół stacji satelitarnych rozmieszczonych w wybranych

punktach zakładu

System zdecentralizowany

Przy stacji satelitarnej montowane są

końcówki robocze - węże

ciśnieniowe z wymiennymi lancami,

umieszczane są na specjalnych

wieszakach lub na automatycznych

zwijaczach pozwalających

na uporządkowanie stanowiska

pracy:

4

System zdecentralizowany

Jednostka satelitarna CIP

System scentralizowany

Mycie w obiegu zamkniętym

- typowe etapy (I)

- woda -

ług - woda - kwas - woda

lub:

- woda - kwas - woda -

ług - woda

lub skrócony programy mycia, np. bez etapu kwasowania.

Taki program stosowany jest np. do mycia linii nie

zawierających wymienników ciepła:

- woda -

ług - woda

Mycie w obiegu zamkniętym

- typowe etapy (II)

w niektórych programach po kwasowaniu i płukaniu bieżącą

wodą następuje ponowna cyrkulacja słabego roztworu

ługu (np. 0,5%) w celu całkowitego zneutralizowania

resztek kwasu.

Po tym dodatkowym etapie linia ponownie musi być

przepłukana wodą.

W ten sposób można myć cysterny samochodowe:

- woda -

ług - woda - kwas - woda - ług - woda

Parametry mycia w typowym systemie CIP

1.

przepłukanie instalacji ciepłą wodą bieżącą (usunięcie

resztek produktu), np. 10 minut

2. mycie roztworem 0,5-1,5% NaOH o temp. 70-75

o

C, obieg

zamknięty, czas np. 30 minut

3.

płukanie letnią wodą bieżącą, do całkowitego usunięcia

ługu (kontrola odczynu pH)

4. mycie roztworem 0,5-1% HNO

3

o temp. 70

o

C, obieg

zamknięty, czas np. 20 minut

5.

płukanie zimną wodą, do całkowitego usunięcia kwasu

5

Mycie i/lub dezynfekcja

w obiegu zamkniętym

Należy zwracać uwagę na:

-

utrzymywanie właściwego stężenia środków myjących

i/lub dezynfekujących krążących w obiegu zamkniętym

-

częstą wymianę roztworów środków myjących i/lub

dezynfekujących (przy myciu wzbogacają się w resztki

substancji organicznych i tracą swoją aktywność)

Zalety systemu mycia i/lub dezynfekcji

w obiegu zamkniętym

-

oszczędność siły roboczej

-

zmniejszenie zużycia wody o 25-30%, pary wodnej o 12-

15%, środków myjących i/lub dezynfekujących

o 10-

12% (dzięki automatycznej regulacji ich stężenia

i temperatury roztworów)

-

obniżenie ryzyka zanieczyszczenia linii po umyciu i

dezynfekcji

- zmniejszenie liczby uszkodzonej aparatury

i przedłużenie jej żywotności

-

redukcja kosztów remontów urządzeń

Zalety systemu mycia i/lub dezynfekcji

w obiegu zamkniętym

Optymalizacja instalacji CIP pozwala na oszczędności w

zużyciu wody i energii oraz w obniżeniu ładunku

agresywnych ścieków po stosowanych środkach.

Typowymi technikami są:

-

neutralizacja ścieków z CIP (np. ścieki zasadowe

zobojętniane CO2, wzajemne zobojętnianie ścieków

kwaśnych i zasadowych)

-

regeneracja roztworów ługu sodowego poprzez

sedymentację zanieczyszczeń.

Korozja

Definicja

• Jest to stopniowe niszczenie tworzyw metalowych

i niemetalowych pod wpływem chemicznego

i elektrochemicznego oddziaływania.

Dotyczy głównie metali i stopów.

Produkt korozji żelaza i jego stopów nosi nazwę rdzy.

Sprzyja zanieczyszczeniu żywności, gromadzeniu się

i rozwojowi drobnoustrojów, utrudnia proces mycia

i dezynfekcji.

Rdza

• Rdza - krucha warstwa tworząca się na żelazie i stali

w wyniku działania naturalnych czynników korodujących.

Zawiera tlenki, wodorotlenki i czasami sole żelaza.

6

Korodujące działanie środków

myjących i dezynfekujących

• kwasy i ługi - głównie mineralne, użyte niewłaściwie

• chlor - roztwory o zbyt dużym stężeniu chloru (> 100 ppm),

zbyt wysoka temperatura działania (> 60

o

C),

zbyt długi czas działania, kwaśne środowisko (uwalniają się

wolne jony Cl‾ sprzyjające korozji)

Korozja zachodzi tylko

w obecności wody !

Rodzaje korozji

według normy DIN 50900

Korozja punktowa (wżerowa)

• powstaje po uszkodzeniu wierzchniej warstwy ochronnej

tlenku chromu pod wpływem działania mechanicznego lub

chloru.

Niewielkie uszkodzenia ulegają samoreparacji,

ale odcięcie dostępu tlenu spowodowane niedomyciem

sprzyja korozji.

Rozwijające się drobnoustroje wytwarzają kwasy

organiczne, co wzmacnia korozję.

Takiej korozji sprzyja też niewłaściwe użycie środków

myjących i dezynfekujących

Korozja międzykrystaliczna

• podatna na nią jest nawet stal nierdzewna 18/10.

Tworzy się na granicy kryształków

-

zanika tlenek chromu, a w odsłoniętym miejscu tworzy się

korozja.

Przyczyny korozji

• niewłaściwy dobór materiału na urządzenia (kontakt

np. z artykułami kwaśnymi: produkty owocowe, ukwaszone

produkty mleczarskie, serwatka, solanka)

• stosowanie drastycznych metod czyszczenia (skrobaczki,

druciaki, ostre szczotki)

• uszkodzenia mechaniczne powierzchni (szczególnie

wrażliwe spawy)

7

Przyczyny korozji

• niewłaściwe środki myjące i dezynfekujące

• niewłaściwe parametry mycia i dezynfekcji (stężenie

środków, temperatura, czas)

• niedostateczne mycie (środki spożywcze pozostałe

na niedomytych powierzchniach → odcięcie dostępu

powietrza → zniszczenie pasywującej warstewki chromu)

Przeciwdziałanie korozji

• dobór odpowiedniego materiału

• przestrzeganie parametrów mycia i dezynfekcji

• ochrona urządzeń przed wilgocią

• stosowanie inhibitorów (opóźniaczy) korozji.

Tworzą one na powierzchni metalu warstewki ochronne

hamujące szybkość korozji

Przeciwdziałanie korozji

• stosowanie powłok ochronnych nieorganicznych

(metalowych i niemetalowych) lub organicznych (farby,

lakiery, żywice, tworzywa sztuczne, smoła i smary)

• działanie czynnikami utleniającymi (wzmocnienie warstwy

tlenku metalu)

Przeciwdziałanie korozji

• ochrona katodowa - polega na połączeniu chronionej

konstrukcji z metalem mniej szlachetnym (protektorem),

tworzącym anodę ogniwa, natomiast katodą jest obiekt

chroniony.

Połączenie takiej anody z konstrukcją chronioną wykonuje

się przez bezpośredni styk lub za pomocą przewodnika.

Przeciwdziałanie korozji

• Za pomocą protektorów chroni się przed korozją duże

obiekty stalowe: rurociągi i podziemne zbiorniki.

Protektorami są blachy lub sztaby wykonane

z metali aktywnych jak: cynk, magnez lub glin.

W utworzonym ogniwie protektor ulega korozji.

Po zużyciu protektory wymienia się na nowe.

Wyszukiwarka

Podobne podstrony:

i1 Mycie i dezynfekcja urządzeń chłodniczych, BHP, Instrukcje-Jednostronicowe

Mycie i dezynfekcja jako czynniki eliminujące zagrożenia mikrobiologiczne w przemyśle spożywczym

I 3a Wiadomosci podstawowe v2 i Nieznany

3a WBS id 36567 Nieznany (2)

istan Mycie i dezynfekcja, BHP, Instrukcje-Sanitarne

03-mycie i dezynf.w placówkach handl.i magaz, Instrukcje BHP, XXVIII - SPRZĄTANIE

Karta Mycie i Dezynfekcja, haccp PUSTE dokumenty

Autoklawy i sterylizatory mycie i dezynfekcja wykład

i1 Mycie i dezynfekcja miesiarki do ciasta, BHP, Instrukcje-Jednostronicowe

Mycie i dezynfekcja pomieszczeń, BHP, Instrukcje-Sanitarne

Hacap Mycie i dezynfekcja, Haccp-DOC

istan Mycie i dezynfekcja rąk, BHP, Instrukcje-Stanowiskowe

i1 Mycie i dezynfekcja urządzeń chłodniczych, BHP, Instrukcje-Jednostronicowe

Mycie i dezynfekcja pola operacyjnego Kama

MYCIE I DEZYNFEKCJA MASZYNOWA

więcej podobnych podstron