Andrzej Kasprzyk Stale niestopowe, surówki i żeliwa

7. STALE NIESTOPOWE, SURÓWKI I ŻELIWA

Opracował: dr inż. Andrzej Kasprzyk

7.1. Układ równowagi żelazo-węgiel (Fe-Fe

3

C)

7.1.1. Uwagi wstępne

Układ żelazo-węgiel jest wzorcowym układem odniesienia, w oparciu o który analizuje się

przemiany fazowe i mikrostrukturę stopów żelaza z węglem w stanie równowagi. Odstępstwa od

układu wzorcowego wynikają z dwóch przyczyn:

1) szybkości nagrzewania i chłodzenia analizowanych stopów są w rzeczywistości większe,

niż stosowane przy konstruowaniu wykresu, kiedy to mówimy o „nieskończenie wolnym

chłodzeniu (nagrzewaniu)”,

2) układ żelazo-węgiel zawiera tylko dwa składniki: Fe i C, podczas gdy stale i żeliwa są

stopami zawierającymi również inne pierwiastki.

Układ równowagi żelazo-węgiel został dokładnie opracowany tylko do zawartości 6,67%

masowych C. Przy tej zawartości węgla tworzy się węglik żelaza o wzorze Fe

3

C zwany

cementytem. Omawiany poniżej układ Fe-Fe

3

C jest zatem tylko fragmentem układu żelazo-

-węgiel.

Układ Fe-Fe

3

C jest układem metastabilnym, bowiem węglik żelaza poddany wygrzewaniu

przy temperaturze ok. 1000

o

C ulega rozpadowi na żelazo i grafit; układ żelazo-grafit jest

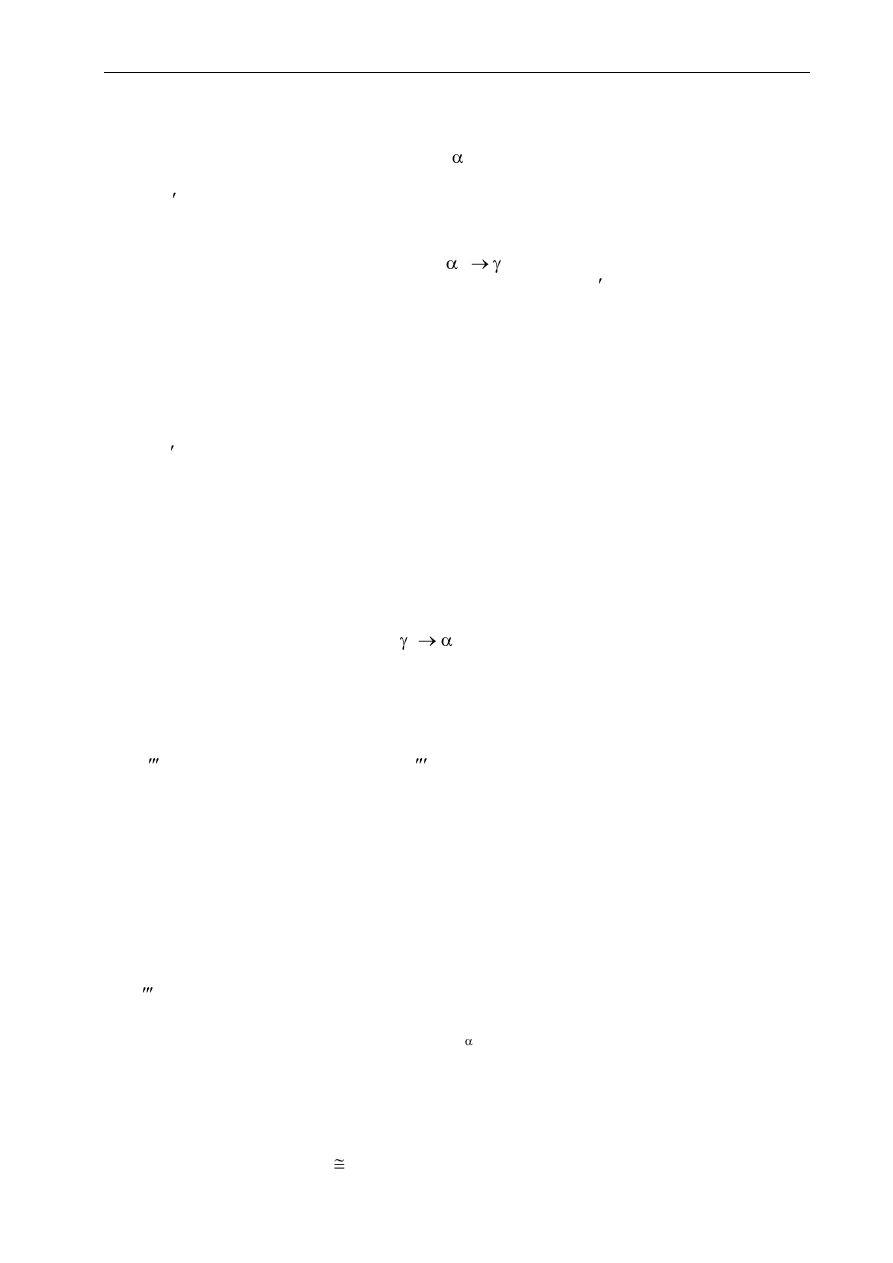

układem stabilnym. Na rys. 7.1 zamieszczono wykres Fe-Fe

3

C z opisem fazowym, a na rys. 7.2

z opisem składnikami strukturalnymi. Poszczególne punkty na wykresie Fe-Fe

3

C mają swoje

międzynarodowe oznaczenia. Współrzędne tych punktów (%C,

o

C) podano w tabeli na rys. 7.1.

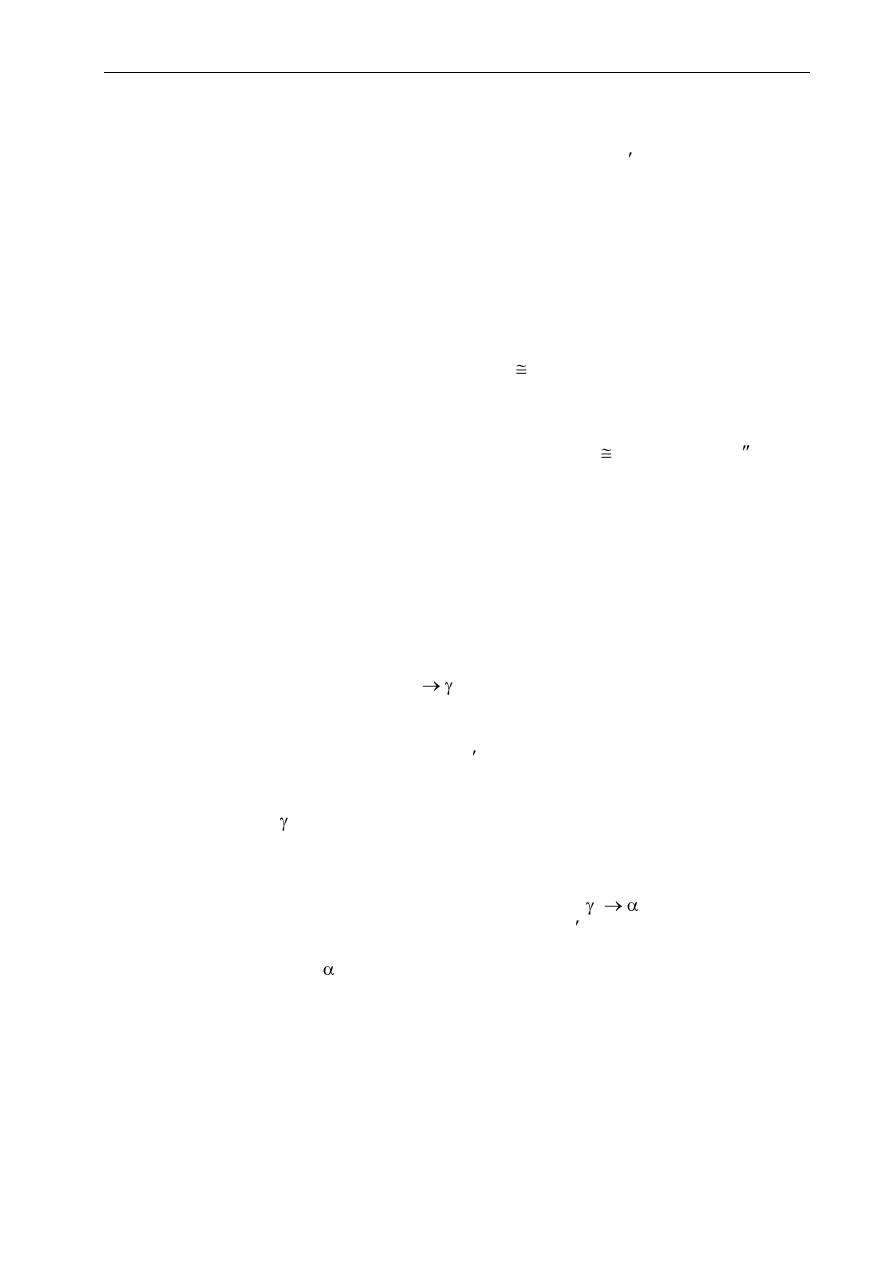

Linię likwidus wyznaczają punkty ABCD, linię solidus – punkty AHJECFD.

Krystalizacja zachodząca między liniami likwidus i solidus nosi nazwę krystalizacji

pierwotnej. Poniżej linii solidus zachodzą przemiany fazowe w stanie stałym (tzw. krystalizacja

wtórna). W układzie na rys. 7.2 występują następujące fazy:

L

- faza ciekła; powyżej linii likwidus,

Fe

3

C - cementyt; dla zawartości węgla 6,67%C, poniżej punktu D,

- ferryt (roztwór stały węgla w Fe ) oraz ferryt wysokotemperaturowy oznaczany

dawniej literą ,

- austenit (roztwór stały węgla w Fe ).

Poziome odcinki HJB, ECF i PSK odpowiadają trzem podstawowym przemianom

zachodzącym przy stałych temperaturach (indeksy przy literach oznaczają skład chemiczny

danej fazy):

1. perytektyczna:

L

B

+

H

J

(1495

o

C)

2. eutektyczna:

L

C

E

+ Fe

3

C

(1148

o

C)

3. eutektoidalna:

S

P

+ Fe

3

C

(727

o

C)

ad. 1. Przemiana ta zachodzi tylko w stopach zawierających od 0,09% do 0,53%C.

ad. 2. W wyniku tej przemiany otrzymujemy przy chłodzeniu eutektykę zwaną ledeburytem.

Przemiana ta zachodzi we wszystkich stopach zawierających powyżej 2,11%C.

ad. 3. Produktem tej przemiany przy chłodzeniu jest eutektoid, który nazywamy perlitem.

Przemiana ma miejsce we wszystkich stopach zawierających powyżej 0,0218%C.

Temperatury przemian fazowych ustala się na podstawie bardzo wolnego nagrzewania,

a następnie bardzo wolnego chłodzenia danego stopu. Na tej podstawie wyznaczono

równowagowe tempeatury przemian fazowych, które oznacza się literą A (od francuskiego arrêt

Andrzej Kasprzyk Stale niestopowe, surówki i żeliwa

– przystanek) z indeksem e (franc. équilibre – równowaga). Stąd np. równowagową temperaturę

przemiany eutektoidalnej oznacza się jako A

e1

. Niemniej w praktyce – dla uproszczenia

oznaczeń – opuszcza się indeks „e” pozostawiając oznaczenie A

1

.

Poniżej zestawiono oznaczenia stosowane przy omawianiu układu Fe-Fe

3

C.

A

0

- temperatura przemiany magnetycznej cementytu (230

o

C).

A

1

- temperatura przemiany eutektoidalnej (727

o

C).

A

2

- temperatura przemiany magnetycznej ferrytu; do punktu O (0,45%C) temperatura ta

wynosi 770

o

C, a przy większych zawartościach węgla zmienia się tak, jak zakres

istnienia ferrytu w stalach, tzn. od punktu O do S i dalej do punktu K.

A

3

- zakres temperatur na linii GS; początek wydzielania ferrytu przedeutektoidalnego

przy chłodzeniu z austenitu w stalach podeutektoidalnych. Punkt G (912

o

C) jest

temperaturą przemiany alotropowej żelaza.

A

4

- zakres temperatur na linii NJ; koniec istnienia ferrytu wysokotemperaturowego przy

chłodzeniu. Punkt N (1394

o

C) jest temperaturą przemiany alotropowej żelaza.

A

cm

- zakres temperatur na linii SE; początek wydzielania się cementytu drugorzędowego

z austenitu podczas chłodzenia stali nadeutektoidalnych.

Przy omawianiu obróbki cieplnej stali wprowadza się rozróżnienie na przemiany przy

nagrzewaniu (franc. chauffage – indeks c) oraz przy chłodzeniu (franc. refroidissement –

indeks r) Na przykład A

c1

oznacza temperaturę przemiany eutektoidalnej podczas nagrzewania

stali, a A

r1

oznacza temperaturę tej przemiany przy chłodzeniu stopu.

Bardziej precyzyjne oznaczenia dotyczą rozpoczęcia (ang. start, indeks s) oraz zakończenia

(ang. finish, indeks f) przemiany eutektoidalnej w warunkach braku równowagi. A

r1s

oznacza

temperaturę początku przemiany eutektoidalnej przy chłodzeniu stali, a A

r1f

– temperaturę końca

przemiany eutektoidalnej przy jej chłodzeniu. Dotychczas w języku polskim stosowano

oznaczenia odpowiednio: A

r1p

i A

r1k

.

W związku ze stosowaniem coraz czystszych materiałów i coraz dokładniejszych metod

badawczych, poszczególne współrzędne punktów zestawionych w tabeli na rys. 7.1 ulegały na

przestrzeni czasu nieznacznym zmianom. Stąd w różnych podręcznikach mogą się one nieco

różnić od siebie.

7.1.2. Krzywe chłodzenia

7.1.2.1. Czyste żelazo

Krzywą chłodzenia czystego żelaza od temperatury istnienia cieczy do temperatury pokojowej

przedstawiono przy okazji omawiania reguły faz (p. 6.1.2). Jak z niej wynika, krzepnięcie żelaza

następuje przy stałej temperaturze 1538

o

C. Przy tej temperaturze cała ciecz zamienia się

w kryształy Fe

o strukturze regularnej przestrzennie centrowanej. W zakresie temperatur

1538

o

C-1394

o

C następuje stygnięcie wydzielonych kryształów Fe .

Przy stałej temperaturze A

4

= 1394

o

C następuje przemiana alotropowa żelaza. Polega ona na

przemianie odmiany Fe w odmianę Fe

γ

, czyli na zmianie (przebudowie) struktury regularnej

przestrzennie centrowanej (RPC) w strukturę regularną ściennie centrowaną (RCS). Żelazo

o strukturze RCS istnieje do temperatury A

3

= 912

o

C, przy której następuje kolejna przemiana

żelaza w stanie stałym: żelazo o strukturze RCS przemienia się w żelazo o strukturze RPC. Tę

ostatnią odmianę alotropową żelaza również oznaczamy jako Fe. Odbywa się to przy stałej

temperaturze, co uwidacznia się na krzywej stygnięcia jako kolejny (trzeci) przystanek. Poniżej

temperatury 912

o

C odbywa się stygnięcie Fe do temperatury otoczenia, przy czym przy

temperaturze T

Curie

= 770

o

C żelazo ze stanu paramagnetycznego przechodzi w stan

ferromagnetyczny. Temperatura ta nosi nazwę temperatury Curie.

Andrzej Kasprzyk Stale niestopowe, surówki i żeliwa

7.1.2.2. Stop I (0,3%C, stal podeutektoidalna)

Krzepnięcie stopu rozpoczyna się przy temperaturze punktu 1 (rys. 7.1) od wydzielania się z

cieczy kryształów fazy stałej, którą jest ferryt wysokotemperaturowy. W trakcie krzepnięcia

skład cieczy zmienia się wzdłuż linii AB od punktu 1 do B a skład fazy stałej wzdłuż linii AH od

punktu 1 do H (rys. 7.3). Gdy stop ostygnie do temperatury punktu 2 (1495

o

C) zaczyna się

przemiana perytektyczna w wyniku której z cieczy o składzie punktu B, oraz ferrytu o składzie

punktu H powstaje austenit o składzie punktu J, co zapisujemy:

L

B

+

H

J

Przemiana ta zachodzi przy stałej temperaturze, tzn. odcinek 2-2 na krzywej stygnięcia jest

poziomy.

Po zajściu przemiany perytektycznej – w zakresie temperatur od punktu 2 do punktu 3

(rys. 7.1) – z cieczy wydziela się austenit. Osiągnięcie temperatury punktu 3 na linii solidus

kończy krzepnięcie stopu I. Poniżej tej temperatury istnieje tylko jedna faza – austenit, który

stygnie aż do osiągnięcia przez stop temperatury punktu 4 na linii GS. Zaczyna się wówczas

kolejna przemiana fazowa – tym razem w stanie stałym. Polega ona na wydzielaniu się z

austenitu o składzie danym rzutem punktu 4 na oś stężeń - nowej fazy, którą jest ferryt o składzie

punktu 4 . Ma ona miejsce cały czas podczas obniżania się temperatury od punktu 4 do punktu 5.

W tym zakresie temperatur ubywa austenitu, zaś rośnie ilość wydzielanego ferrytu. Wydzielanie

się ferrytu – a więc fazy o małej zawartości węgla – powoduje wzbogacanie się w węgiel

pozostającego austenitu.

Po dojściu temperatury stopu do punktu 5 skład austenitu osiąga punkt S i zaczyna się

przemiana eutektoidalna, polegająca na rozpadzie austenitu na dwie odrębne fazy

o zróżnicowanej zawartości węgla; jedną z nich jest ferryt (0,0218% C), drugą cementyt

(6,67%C) – por. rys. 7.4. Mieszanina tych faz nosi nazwę perlitu, a samą przemianę zapisujemy

następująco:

S

P

+ Fe

3

C

Przemiana ta w warunkach równowagowych zachodzi przy stałej temperaturze, bowiem

współistnieją wówczas trzy fazy, zatem s = n – f + 1 = 2 – 3 + 1 = 0 i na krzywej stygnięcia jest

przystanek.

Po zakończeniu przemiany eutektoidalnej stop I stygnie do temperatury pokojowej, przy

czym z ferrytu przedeutektoidalnego wydziela się - wzdłuż linii PQ – cementyt trzeciorzędowy

(Fe

3

C ). Jednakże, niewielka ilość Fe

3

C (ok. 0,2%), jak i obecność perlitu zawierającego

cementyt sprawiają, że jest on w mikrostrukturze trudny do zidentyfikowania.

W podsumowaniu można stwierdzić, że mikrostruktura stopu I (stali 0,3%C) składa się

praktycznie biorąc z ferrytu i perlitu.

Cementyt trzeciorzędowy najłatwiej zaobserwować w stalach, w których nie ma perlitu,

a więc w stalach o zawartości węgla do 0,0218%C (np. w tzw. żelazie „armco”). Widoczny jest

wtedy najczęściej w postaci wydzieleń wzdłuż granic ferrytu. Natomiast w stalach średnio

i wysokowęglowych, a tym bardziej w żeliwach białych, jest on praktycznie niemożliwy do

zidentyfikowania. Dlatego przy opisie układu Fe-Fe

3

C składnikami strukturalnymi (rys. 7.2)

uwzględnia się go tylko dla zakresu stężeń węgla między punktami P i Q.

W prostokącie składników strukturalnych na rys. 7.2 zaznaczono maksymalny udział masowy

Fe

3

C (0,2% przy temperaturze pokojowej) oraz malejące do zera jego ilości – w stronę punktu

S – w związku z malejącą zawartością ferrytu przedeutektoidalnego, oraz w lewo do punktu Q

z powodu malejącej rozpuszczalności węgla w Fe .

Określenie udziałów (masowych) faz oraz składników strukturalnych w stali 0,3%C

Z punktu widzenia opisu fazowego stop ten przy temperaturze pokojowej składa się z ferrytu

i cementytu. Udziały masowe obu faz można obliczyć z reguły dźwigni; np. udział ferrytu

wynosi (6,67-0,3)/(6,67-0,008) 96%. Cementytu zatem w tej stali jest tylko ok. 4%. Na rys. 7.1

Andrzej Kasprzyk Stale niestopowe, surówki i żeliwa

zamieszczono prostokąt udziałów faz, z którego również można odczytać przybliżone ich

zawartości.

Dla wyznaczenia udziału składników strukturalnych (ferryt, perlit) w rozważanej stali

zawierającej 0,3%C (stop I) można skorzystać z prostokąta składników strukturalnych

zamieszczonego na rys. 7.2, lub również wykorzystać regułę dźwigni. Mianowicie, udział ferrytu

w tej stali tuż przed przemianą eutektoidalną wynosi (0,77 – 0,3)/(0,77 – 0,0218) 63%. Resztę

czyli ok. 37% stanowi austenit. Ponieważ cały austenit ulega przemianie w perlit, więc perlitu w

tej stali jest ok. 37%.

Sformułowanie „tuż przed przemianą eutektoidalną ...” sugeruje, że stop nie osiągnął jeszcze

temperatury A

1

. Istnieją zatem tylko dwie fazy: oraz i zasadne jest stosowanie reguły

dźwigni. Ponieważ w stanie „tuż przed przemianą” bardzo trudno jest precyzyjnie wyznaczyć

stężenie węgla w fazie i , stosuje się przybliżenie, przyjmując stężenia dane punktami P i S.

Podobne uproszczenie zastosowano przy wyznaczaniu udziału faz i składników strukturalnych

w następnych krzywych chłodzenia.

7.1.2.3. Stop II (0,77%C, stal eutektoidalna)

Do temperatury punktu 6 (rys. 7.2 i 7.3) istnieje jednorodna ciecz o zawartości 0,77%C (reszta

żelazo). Przy temperaturze punktu 6 rozpoczyna się proces krzepnięcia cieczy od wydzielania się

pierwszych kryształów austenitu. Wydzielające się kryształy są uboższe w węgiel niż ciecz

z której zaczynają się wydzielać. Dla określenia ich składu należy poprowadzić z punktu 6

poziomy odcinek do przecięcia z linią solidus (punkt 6 ), a następnie zrzutować go na oś stężeń.

W miarę obniżania się temperatury od punktu 6 do punktu 7 skład kryształów austenitu

zmienia się wzdłuż linii solidus (JE), a skład cieczy wzdłuż linii likwidus (BC). Przy

temperaturze punktu 7 kończy się proces krzepnięcia stopu.

W zakresie temperatur 7-8 następuje tylko stygnięcie austenitu.

Po osiągnięciu przez stop temperatury punktu S (727

o

C) austenit przemienia się przy stałej

temperaturze w mieszaninę ferrytu i cementytu zwaną perlitem. Jest to przemiana eutektoidalna

identyczna do tej, jaka zachodzi w stopie I gdy podczas chłodzenia osiągnie on temperaturę

727

o

C. Po jej zakończeniu następuje stygnięcie perlitu aż do temperatury pokojowej, podczas

którego ferryt w perlicie zmienia swój skład od punktu P do punktu Q wskutek wydzielania

cementytu. Cementyt ten nie jest jednak widoczny w strukturze stali ponieważ wydziela się na

płytkach cementytu perlitycznego. Perlit jest zatem jedynym składnikiem strukturalnym tej stali.

Określenie udziałów (masowych) faz w stali 0,77%C (stop II)

Skład fazowy tego stopu przy temperaturze otoczenia można wyznaczyć korzystając z reguły

dźwigni, czyli udział ferrytu i cementytu w omawianym stopie można wyznaczyć następująco.

Ilość Fe

3

C wynosi (0,77-0,008)/(6,67-0,008) 11%. Zatem w stali eutektoidalnej jest ok. 11%

fazy węglikowej, natomiast resztę, czyli ok. 89% stanowi ferryt. Udział perlitu w tej stali wynosi

100%.

7.1.2.4. Stop III (1,5%C, stal nadeutektoidalna)

Krzepnięcie stopu rozpoczyna się przy temperaturze punktu 9 (rys. 7.2 i 7.3), a kończy przy

temperaturze punktu 10. W tym zakresie temperatur z cieczy wydziela się austenit. Współistnieją

zatem dwie fazy (L+ ) i liczba stopni swobody s = n - f + 1 = 2 – 2 + 1 = 1. Stop ten nie krzepnie

więc przy stałej temperaturze. Skład zmienia się od punktu 9 do 10. Między temperaturami

punktów 10 i 11 zachodzi stygnięcie austenitu. Po osiągnięciu temperatury punktu 11 z austenitu

zaczyna wydzielać się cementyt– faza bogata w węgiel, wobec czego austenit ubożeje w węgiel

i zmienia swój skład wzdłuż linii ES. Ponieważ cementyt ten widoczny jest w strukturze jako

oddzielny składnik dlatego zgodnie z opisem strukturalnym nazywany jest cementytem

drugorzędowym (lub wtórnym). Rosnący udział tego Fe

3

C przy obniżaniu temperatury obrazują

Andrzej Kasprzyk Stale niestopowe, surówki i żeliwa

poziome odcinki, które można poprowadzić między linią ES i pionową przerywaną linią składu

stopu III (rys. 7.1). Po obniżeniu temperatury do punktu 12 austenit osiąga skład punktu

eutektoidalnego (0,77%C) i w stopie zachodzi przemiana austenitu w perlit – identyczna jak dla

stopu II i stopu I. Czas trwania tej przemiany określa odcinek 12-12 na krzywej chłodzenia

stopu III (rys. 7.3). Po zajściu przemiany stop stygnie do temperatury pokojowej. Wydzielające

się wzdłuż linii PQ niewielkie ilości Fe

3

C nie są widoczne w strukturze, wobec czego po

ochłodzeniu do temperatury otoczenia mikrostruktura stopu składa się z perlitu, oraz cementytu

wtórnego rozmieszczonego głównie po granicach ziarn byłego austenitu.

Wyznaczenie udziałów (masowych) faz oraz składników strukturalnych w stali o zawartości

1,5%C (stop III)

Stop ten składa się z dwóch faz: ferrytu i cementytu (rys. 7.1). Ilość Fe

3

C można wyznaczyć

z reguły dźwigni; wynosi ona (1,5-0,008)/(6,67-0,008) 22%. Pozostałość do 100% czyli ok.

78% stanowi ferryt.

Składnikami strukturalnymi stopu są: perlit i cementyt wtórny. Udział perlitu przy

temperaturze otoczenia w strukturze tego stopu w przybliżeniu jest równy udziałowi austenitu

tuż przed przemianą eutektoidalną i wynosi: (6,67-1,5)/(6,67-0,77) 88%. Ilość Fe

3

C wynosi

ok. 12%.

7.1.2.5. Stop IV (3,0%C, surówka podeutektyczna)

Krzepnięcie stopu rozpoczyna się przy temperaturze punktu 13 od wydzielania kryształów

austenitu. W miarę obniżania się temperatury ich udział wzrasta, a skład zmienia się wzdłuż linii

solidus (JE). Malejąca ilość cieczy zmienia swój skład wzdłuż linii likwidus (BC). Po dojściu

temperatury do punktu 14 (1148

o

C) skład austenitu osiąga punkt E (2,11%C), a skład cieczy –

punkt C (4,30%C), czyli skład eutektyki. Ciecz o tym składzie krystalizuje przy stałej

temperaturze jako eutektyka – tutaj mieszanina kryształów austenitu i cementytu, co zapisujemy:

L

C

E

+ Fe

3

C

Przemiana ta trwa do wyczerpania cieczy o składzie punktu C. Ponieważ współistnieją wówczas

trzy fazy, zatem liczba stopni swobody s = n – f + 1 = 2 – 3 + 1 = 0 i na krzywej stygnięcia

występuje przystanek, którego długość (14-14 na rys. 7.3) wyznacza czas przemiany.

Krzepnięcie stopu IV zachodzi zatem w zakresie temperatur 13-14 i przebiega w dwóch etapach:

najpierw z cieczy wydziela się austenit, potem z pozostałej cieczy równocześnie krystalizuje

mieszanina kryształów: + Fe

3

C aż do jej wyczerpania. Mieszanina ta nosi nazwę ledeburytu.

Dalsze obniżanie temperatury stopu od 1148

o

C do 727

o

C powoduje zmianę składu

chemicznego austenitu wzdłuż linii ES. Z austenitu wydziela się cementyt, a sam austenit

ubożeje w węgiel od zawartości 2,11% (punkt E) do zawartości 0,77%C (punkt S). Austenit

osiągnąwszy skład punktu S ulega przemianie eutektoidalnej (

S

P

+ Fe

3

C). Na krzywej

stygnięcia pojawia się ponownie przystanek o długości 15-15 informujący o czasie trwania

przemiany eutektoidalnej. Po jej zakończeniu, poniżej temperatury 727

o

C – nie ma już austenitu,

który przemienił się w perlit ( + Fe

3

C). Ledeburyt, w którym ta przemiana także zachodzi, nosi

nazwę ledeburytu przemienionego. Powstała mikrostruktura składa się zatem z perlitu,

ledeburytu przemienionego i cementytu wtórnego.

Wyznaczenie udziałów (masowych) faz i składników strukturalnych w stopie IV (3%C)

W stopie tym przy temperaturze pokojowej występują dwie fazy: ferryt, oraz cementyt. Dla

określenia ich zawartości wystarczy obliczyć udział jednej z nich, np. Fe

3

C, bowiem ilość

drugiej będzie dopełnieniem do 100%. Jak wynika z reguły dźwigni ilość cementytu w stopie

Andrzej Kasprzyk Stale niestopowe, surówki i żeliwa

zawierającym 3%C wynosi (3,0%-0,008%)/(6,67%-0,008%) 45%. Zatem udział ferrytu

wynosi ok. 55%.

Jak wspomniano wyżej, w stopie tym występują następujące składniki strukturalne:

1) ledeburyt przemieniony, 2) perlit, 3) cementyt wtórny.

ad. 1. Udział ledeburytu przemienionego jest równy ilości ledeburytu; ta zaś jest w przybliżeniu

równa ilości cieczy, jaka była w stopie IV przed przemianą eutektyczną. Ilość ta wynosi:

(3,0%-2,11%)/(4,3%-2,11%) 41% i w przybliżeniu tyle też jest zatem ledeburytu

przemienionego.

ad. 2. Ilość perlitu jest równa ilości austenitu przedeutektycznego jaka była pierwotnie, ale

pomniejszonej o udział wydzielonego cementytu wtórnego. Austenitu z cieczy zdążyło

się wydzielić: 100%-41% = 59%. Z kolei podczas chłodzenia w zakresie 1148-727

o

C

z tej ilości austenitu wydzieliło się (2,11-0,77)/(6,67-0,77) 23% Fe

3

C , co stanowi

0,59*23% = 13,6% w całym stopie. Zatem austenitu zostało tylko 59%-13,6% = 45,4%.

I taka jest też ilość perlitu po przemianie eutektoidalnej w tym stopie.

ad. 3. Wydzielony przed przemianą eutektoidalną cementyt wtórny w ilości 13,6% pozostaje

w niezmienionej ilości po przemianie eutektoidalnej.

Reasumując można stwierdzić, że stop o zawartości 3%C zawiera przy temperaturze

pokojowej 41% ledeburytu przemienionego, 45,4% perlitu oraz 13,6% cementytu wtórnego.

Mikrostruktura zawiera zatem trzy składniki strukturalne, przy czym pod mikroskopem widać

jaśniejszy ledeburyt przemieniony, oraz ciemny perlit wewnątrz którego są jasne wydzielenia

cementytu wtórnego.

Omawiany stop, z punktu widzenia technologicznego, można w przybliżeniu uważać za

surówkę wielkopiecową, której używa się do produkcji zarówno stali (w konwertorach), jak

i żeliw szarych (w żeliwiakach). Z kolei gotowe odlewy ze stopów tego typu – gdzie cały węgiel

związany jest w postaci cementytu – nazywane są żeliwami białymi, od wyglądu przełomu,

który jest jasny.

7.1.2.6. Stop V (6,67%C, cementyt)

Stop o składzie 6,67%C jest nietypowy, ponieważ przy tej zawartości węgla tworzy się związek

chemiczny żelaza z węglem o wzorze Fe

3

C. Ma on – zgodnie z podstawowymi własnościami

związków chemicznych – stałą temperaturę topnienia i krystalizacji – punkt D na wykresie

Fe-Fe

3

C. Czysty związek, z punktu widzenia reguły faz, można uważać za układ

jednoskładnikowy, w związku z czym liczba stopni swobody przy temperaturze topnienia

s = 1–2+1 = 0. Na krzywej chłodzenia jest zatem tylko jeden przystanek przy temperaturze

punktu D czyli 1227

o

C. Przy tej temperaturze cała ciecz krystalizuje w postaci cementytu. Nie

ma natomiast na krzywej chłodzenia ani przemiany eutektycznej, ani eutektoidalnej. Wyróżnia

się dla cementytu tylko temperaturę przemiany magnetycznej A

0

= 230

o

C, poniżej której ma on

własności ferromagnetyczne. Temperaturę topnienia cementytu trudno dokładnie wyznaczyć ze

względu na jego małą stabilność przy wysokich temperaturach, kiedy to rozkłada się wg reakcji:

Fe

3

C

3Fe+C, przy czym węgiel wydziela się w postaci grafitu. Reakcja ta ma duże znaczenie

praktyczne przy produkcji żeliw ciągliwych.

Andrzej Kasprzyk Stale niestopowe, surówki i żeliwa

A

B

C

D

E

F

G

H

J

K

M

N

O

P

S

Q

%C

0

0,53

4,30

6,67

2,11

6,67

0

0,09

0,17

6,67

0,0168

0

0,45

0,0218

0,77

0,008

o

C

1538

1495

1148

1227

1148

1148

912

1495

1495

727

770

1394

770

727

727

20

Rys. 7.1. Fragment układu Fe-C do zawartości węgla 6,67% masowych (układ Fe-Fe

3

C). Poszczególne

pola opisano fazowo. Rzymskimi cyframi I, III, IV i V zaznaczono stopy, dla których krzywe

chłodzenia zamieszczono na rys. 7.3. Poniżej układu znajduje się tzw. prostokąt udziałów faz

występujących przy temperaturze pokojowej

I

H

A

B

1

I

3

I

4

I

13

10

1

9

3

2

9

I

N

D

J

1538

1394

1148

912

727

20

0

6,67 %C

o

C

L +

L + Fe C

3

+ Fe C

3

Fe C

3

Fe

Fe

Fe

L+

L

III

IV

0,3

1,50

3,00

V

10

I

13

I

14

15

12

11

4

5

F

E

K

S

P

Q

G

M

O

T

Curie

C

2,11

4,30

0,77

CEMENTYT

FERRYT

%

m

a

s

o

w

y

f

a

z

y

Fe C

3

Q

S

12

E

C

D

32

65

100

Andrzej Kasprzyk Stale niestopowe, surówki i żeliwa

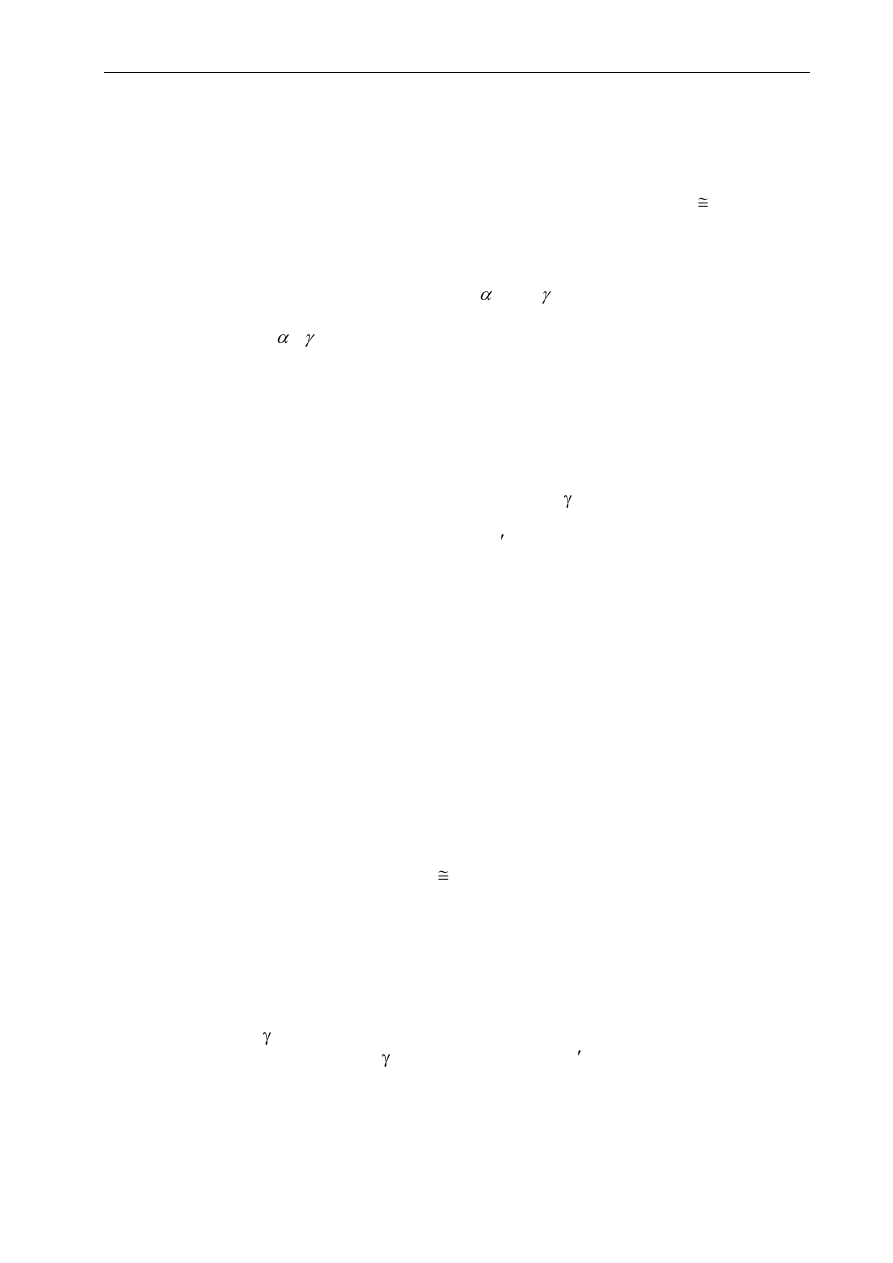

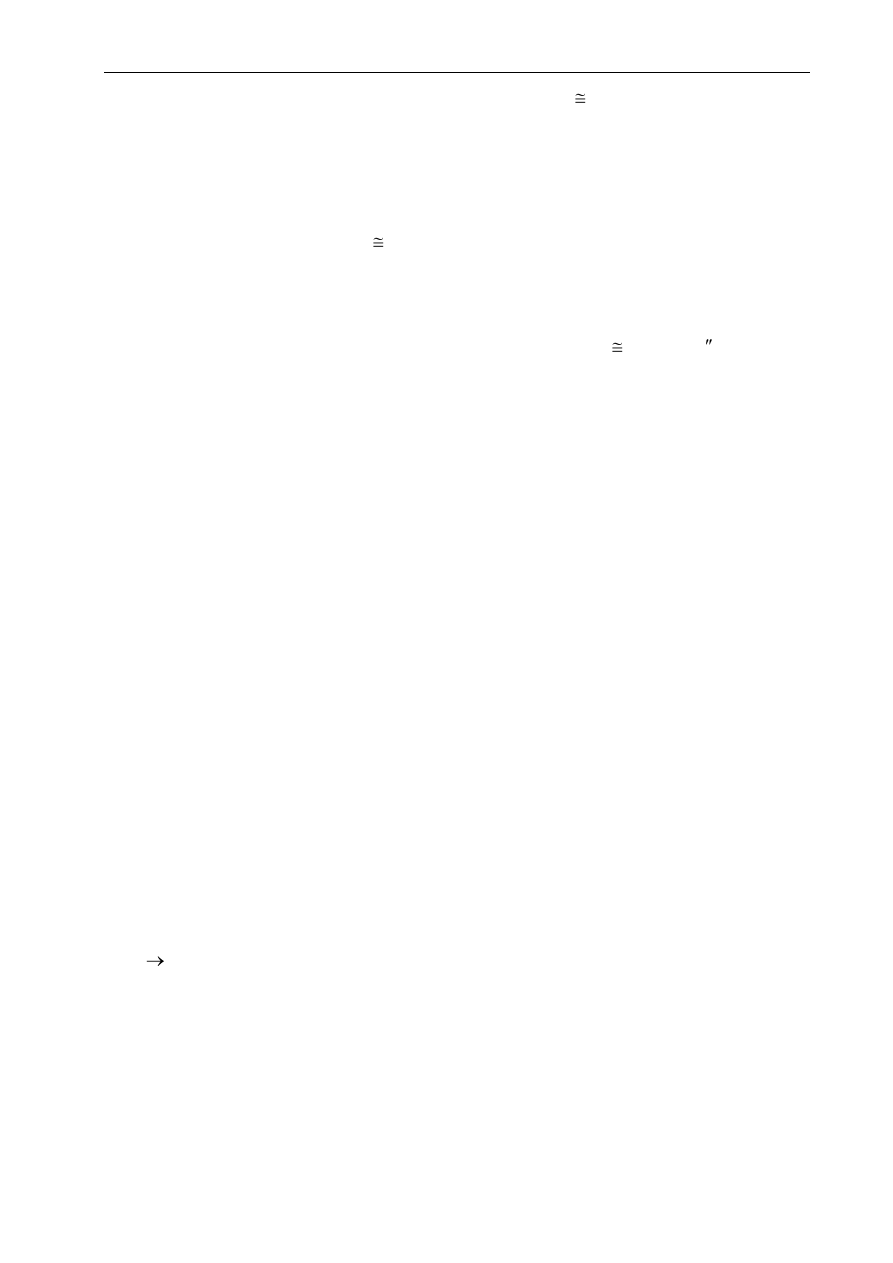

Rys. 7.2. Fragment układu Fe-C do zawartości węgla 6,67% masowych (układ Fe-Fe

3

C). Poszczególne

pola opisano składnikami strukturalnymi. Cyfrą rzymską II zaznaczono stop o zawartości

0,77%C. Krzywa chłodzenia tego stopu jest zamieszczona na rys. 7.3. Poniżej układu znajduje

się tzw. prostokąt udziałów składników strukturalnych występujących przy temperaturze

pokojowej.

H

A

B

7

6

6

I

7

I

N

D

J

1538

1394

1148

912

727

20

0

6,67 %C

o

C

L +

Fe

Fe

Fe

L+

L

II

F

E

K

S

P

Q

G

M

O

T

Curie

C

2,11

4,30

0,77

8

100

%

m

a

s

o

w

y

s

k

ła

d

n

ik

a

s

tu

k

tu

ra

ln

e

g

o

P

PERLIT

LEDEBURYT

PRZEMIENIONY

0,77

0,2%

2,11

4,30

6,67 %C

0

50

P

Q

+

perlit

perlit

+ Fe C

3

II

L +

L + Fe C'

3

+

ledeburyt +

Fe C

3

II

Fe C +

ledeburyt

3

I

Fe C +

ledeburyt

przemieniony

3

I

perlit +

ledeburyt

przemieniony +

Fe C

3

II

Andrzej Kasprzyk Stale niestopowe, surówki i żeliwa

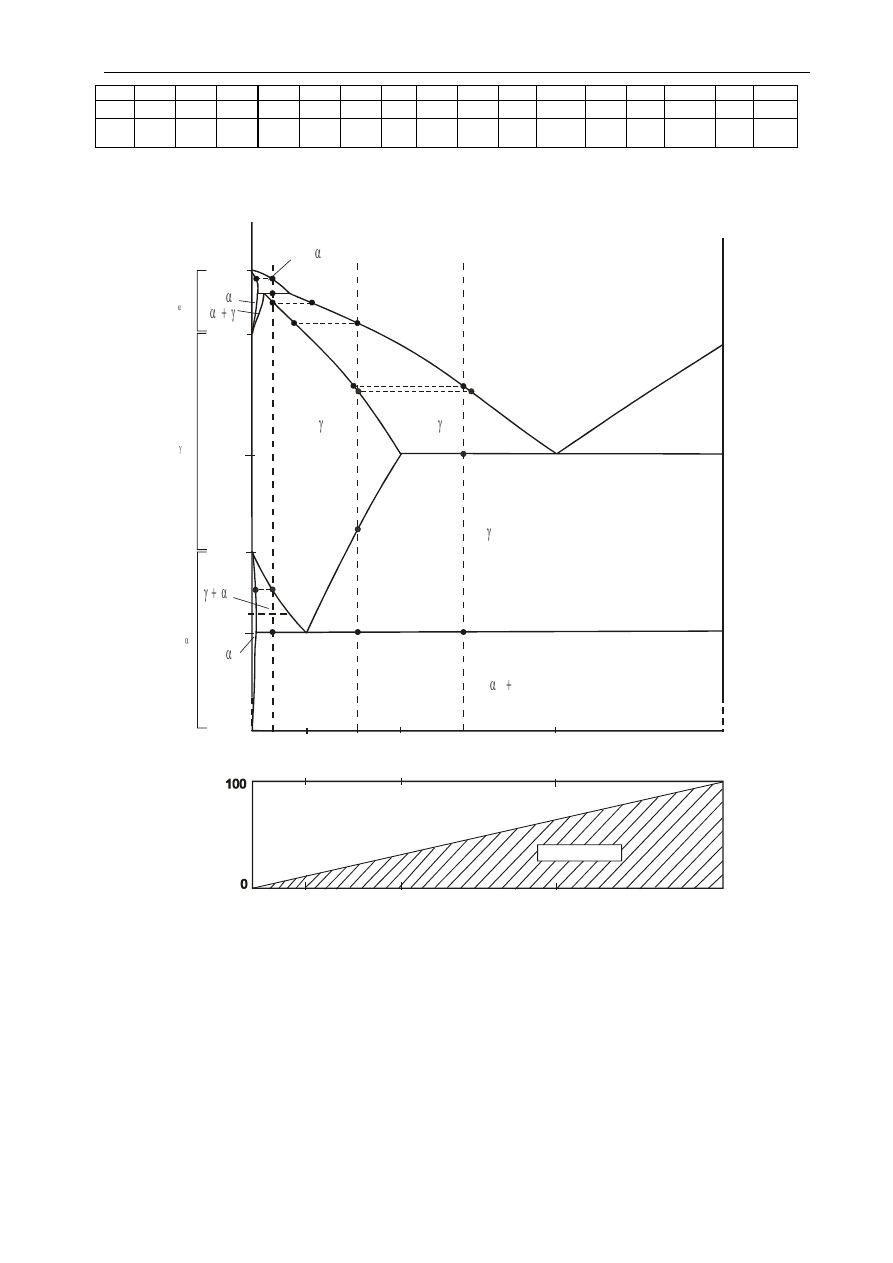

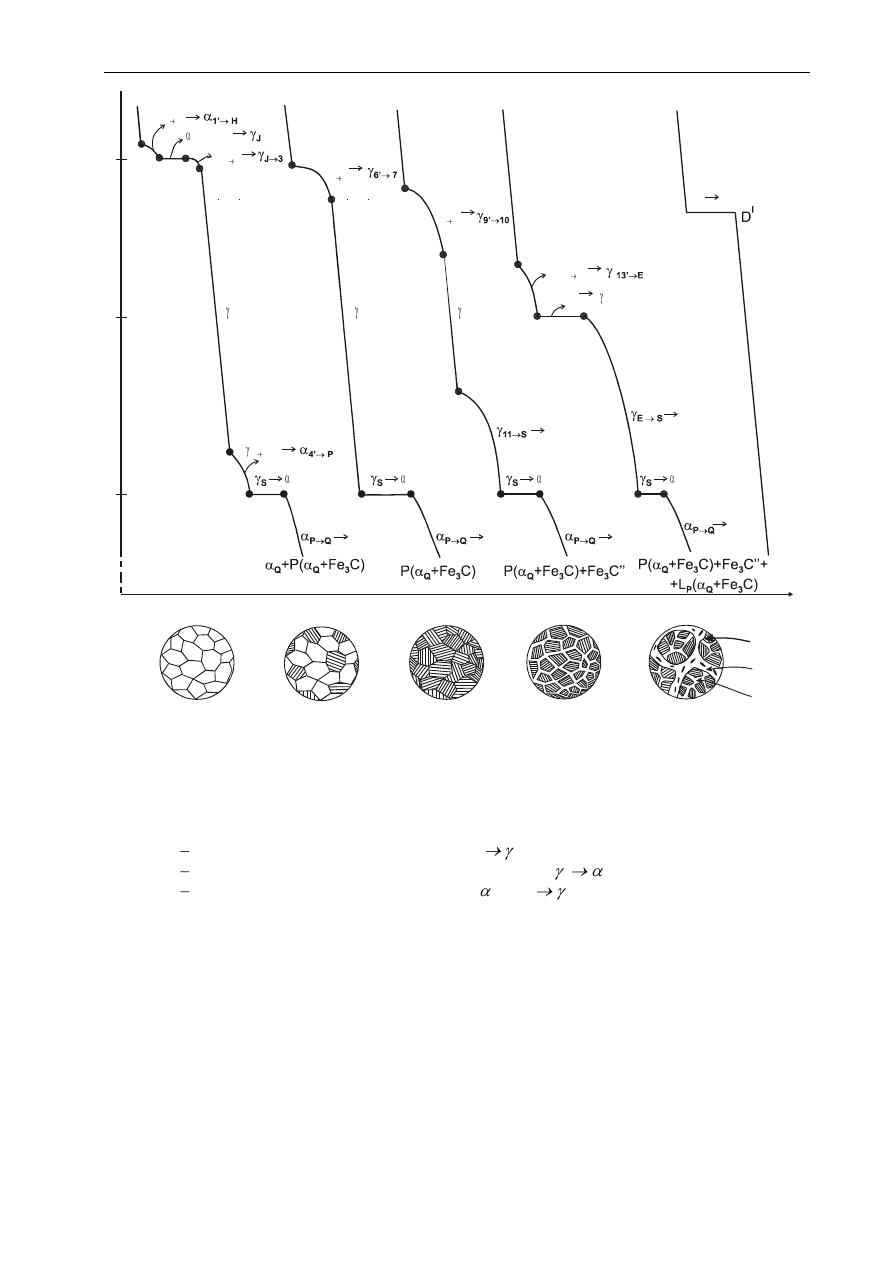

Rys. 7.3. Krzywe chłodzenia dla stopów o różnej zawartości węgla.

Duże strzałki przy opisie krzywych należy interpretować jako:

przemianę jednej fazy w inną fazę, np. L

przemianę jednej fazy w mieszaninę dwóch faz, np.

S

P

+ Fe

3

C,

przemianę dwóch faz w jedną fazę, np.:

H

+ L

B

J

.

Małe strzałki w indeksach oznaczają zmieniający się skład faz wraz z obniżaniem się

temperatury. Indeksy bez strzałek oznaczają stały skład faz gdy s = 0.

2

I

20

727

1148

o

C

czas

L

1

2

3

L

6

9

11

10

7

8

4

5

8

I

5

I

12

15

D

14

13

12

I

15

I

14

I

L

L

L

1495

L

1

B

H

+ L

B

4

S

P

+ Fe C

3

L

B 3’

L

6 7’

P

+ Fe C

3

P

+ Fe C

3

Fe C

3

Fe C

3

Fe C

3

P

+ Fe C

3

L

9 10’

L

13

C

L

C

L

E

+ Fe C

3

Fe C

3

Fe C

3

ferryt + perlit

(stop I)

perlit

(stop II)

perlit + Fe C'’

(stop III)

3

czyste Fe

(krzywe chłodz.

w rozdz. 5.1.2)

perlit

ledeburyt

przemieniony

cementyt

drugorzędowy

I

II

III

V

IV

Fe C

3

Fe C

3

Fe C

3

perlit + ledeburyt

przem.+ Fe C’’

(stop IV)

3

Składniki strukturalne

przy temperaturze

pokojowej

Andrzej Kasprzyk Stale niestopowe, surówki i żeliwa

7.2. Składniki strukturalne stali niestopowych, surówek i żeliw

Przez mikrostrukturę rozumiemy obrazy widziane przy użyciu mikroskopu świetlnego, a więc

przy powiększeniach do ok. 2000x. W rozważaniach bardziej ogólnych pojęcie mikrostruktury

rozszerza się na obrazy otrzymane przy zastosowaniu mikroskopów elektronowych. Wyróżnione

fragmenty mikrostruktury, jednorodne morfologicznie, nazywamy składnikami strukturalnymi.

W stopach żelaza z węglem są nimi zarówno fazy takie jak: ferryt, cementyt, austenit, grafit, jak

i mieszaniny faz, np. perlit, ledeburyt, czy ledeburyt przemieniony.

7.2.1. Składniki strukturalne występujące w stalach

Ferryt.

Międzywęzłowy roztwór stały węgla w żelazie alfa, który oznaczamy literą . Pod

mikroskopem ferryt ujawnia się w postaci jasnych obszarów oddzielonych

ciemnymi, nieregularnymi liniami.

Cementyt.

Związek żelaza z węglem o wzorze Fe

3

C (25% atomowych C co stanowi 6,67%

masowych C). W układzie Fe-Fe

3

C wyróżnia się:

- cementyt pierwszorzędowy, wydzielający się z cieczy, gdy ciecz zmienia swój

skład wzdłuż linii D-C,

- cementyt

drugorzędowy

(wtórny),

wydzielający

się

z

austenitu

przedeutektycznego, gdy austenit zmienia swój skład wzdłuż linii E-S,

- cementyt trzeciorzędowy, wydzielający się z ferrytu przedeutektoidalnego, gdy

ferryt zmienia swój skład wzdłuż linii P-Q.

Cementyt pierwszorzędowy obserwuje się w surówkach nadeutektycznych

w postaci jasnych igieł na tle ledeburytu przemienionego.

Cementyt drugorzędowy widoczny jest w stalach nadeutektoidalnych w postaci

siatki otaczającej ziarna byłego austenitu.

Cementyt trzeciorzędowy obserwuje się jako pojedyncze wydzielenia po granicach

ziarn ferrytu.

Austenit.

Międzywęzłowy roztwór stały węgla w żelazie gamma; oznaczany jako . Austenit

występuje po nagrzaniu stali powyżej temperatury eutektoidalnej P-S-K (727

o

C).

Jest fazą wyjściową do otrzymywania innych struktur, np. perlitu, troostytu,

bainitu, martenzytu.

W stalach niestopowych w stanie wyżarzonym przy temperaturze pokojowej,

austenit nie występuje. Może się natomiast pojawić po hartowaniu tych stali, obok

martenzytu; nazywa się go wówczas austenitem szczątkowym albo resztkowym.

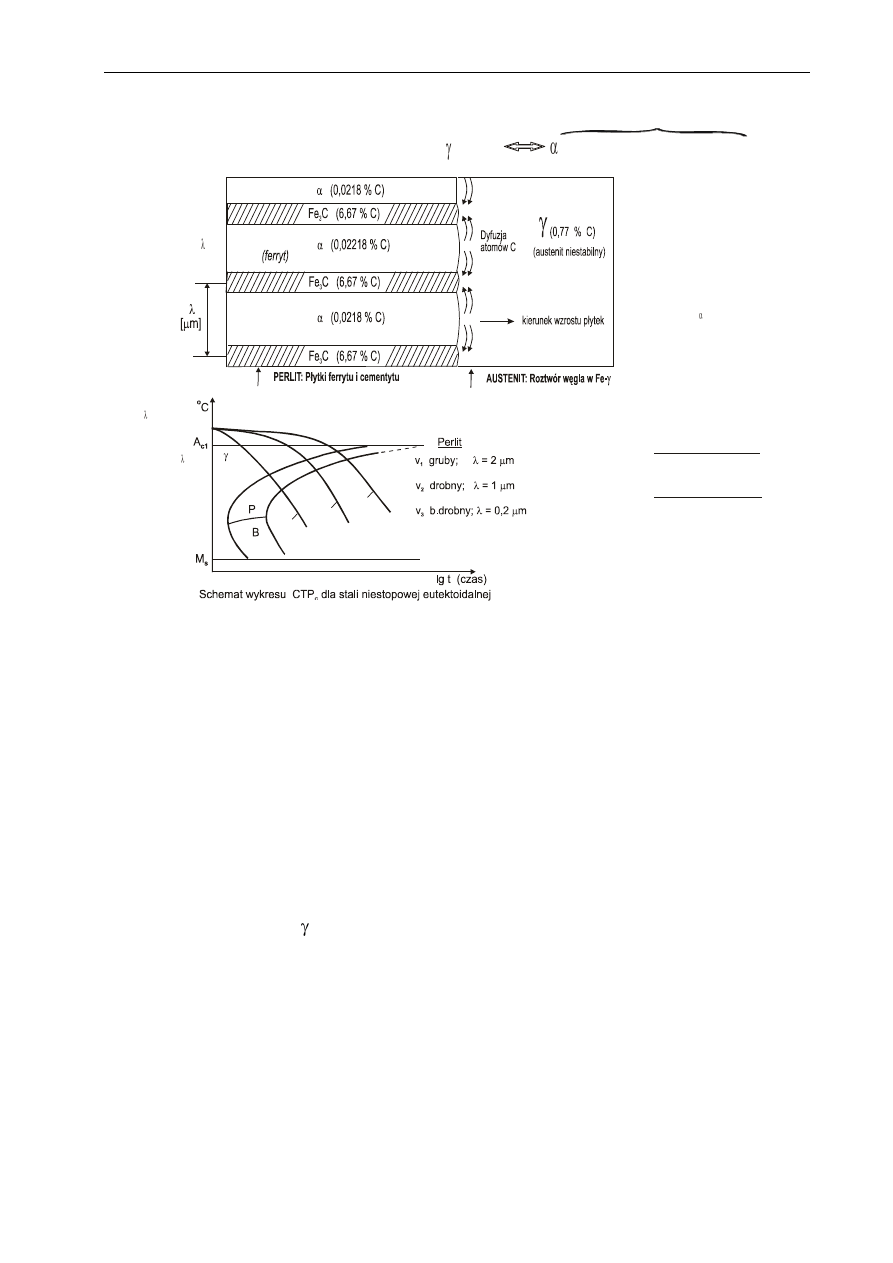

Perlit.

Mieszanina ferrytu i cementytu powstająca z austenitu w wyniku przemiany

eutektoidalnej.

Schemat dwuwymiarowy tej przemiany przedstawiono na rys. 7.4.

Perlit przy powiększeniu ok. 1000x ujawnia wyraźnie swą budowę płytkową; przy

powiększeniu ok. 400x płytki i Fe

3

C mogą być jeszcze dość dobrze rozróżnialne,

ale przy powiększeniu ok. 100x identyfikujemy perlit jako ciemne miejsca obok

jasnych, którymi w stalach jest ferryt lub cementyt drugorzędowy (jeśli zgład

trawiono nitalem).

Dla stali o zawartości 0,77%C (stal eutektoidalna) obserwuje się w strukturze 100%

perlitu. Stal taka jest stalą wysokowęglową, narzędziową.

Dla stali nadeutektoidalnych (kolejne stale narzędziowe) obok perlitu pojawiać się

będą coraz większe ilości Fe

3

C w postaci wydzieleń po granicach ziarn byłego

austenitu.

Andrzej Kasprzyk Stale niestopowe, surówki i żeliwa

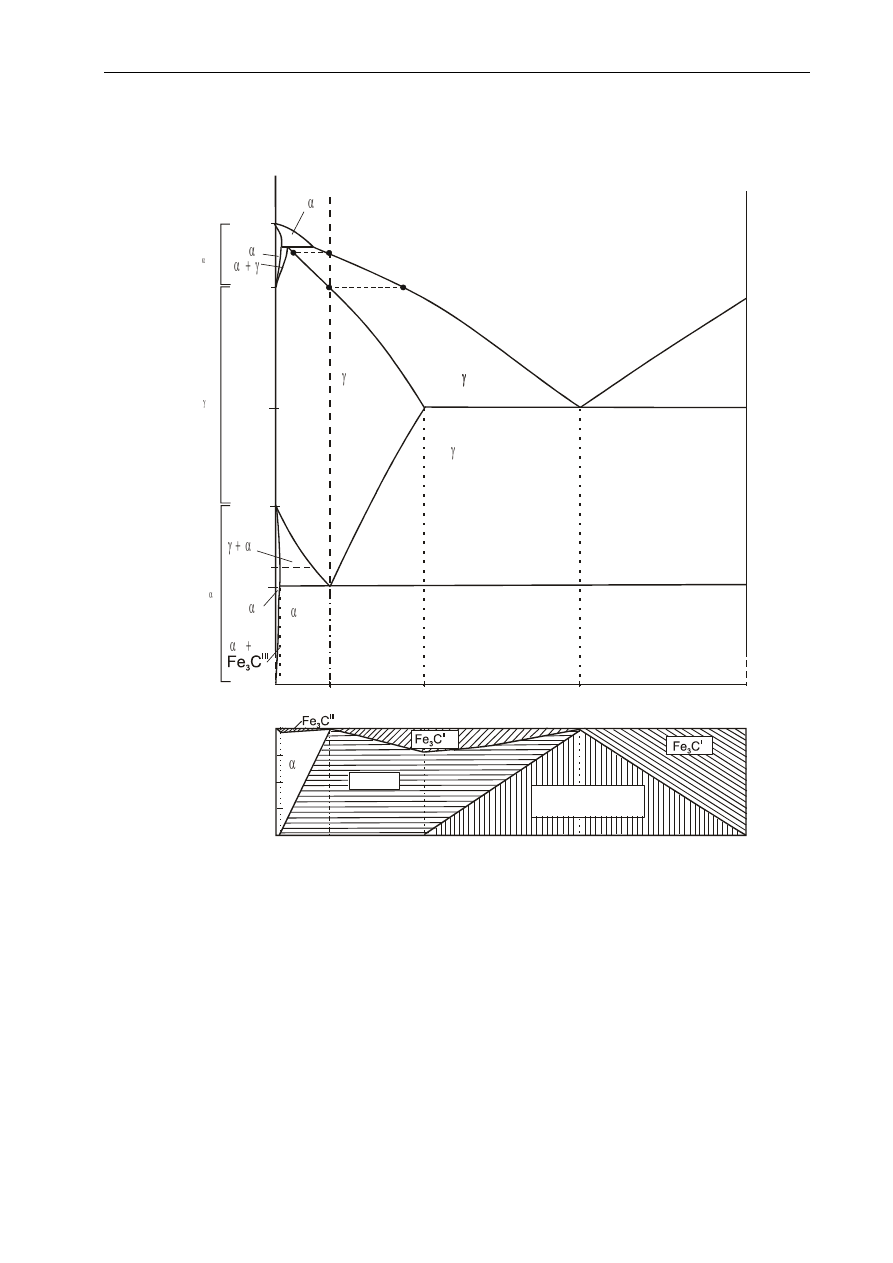

Rys. 7.4. Dwuwymiarowy model przemiany eutektoidalnej w stali

7.2.2. Składniki strukturalne surówek i żeliw białych

Oprócz ww. składników strukturalnych w surówkach i żeliwach białych (stopach zawierających

powyżej 2,11%C) występują dwa kolejne, a mianowicie ledeburyt oraz ledeburyt przemieniony.

Ledeburyt.

Mieszanina austenitu i cementytu powstająca z cieczy o składzie eutektycznym

(4,3%C) przy temperaturze 1148

o

C. Jest to składnik strukturalny występujący

zarówno w surówkach jak i żeliwach białych w zakresie temperatur

1148÷727

o

C. Bezpośrednio po utworzeniu ledeburyt zawiera 48% Fe

3

C, oraz

52% austenitu o składzie punktu E (2,11%C). W trakcie chłodzenia w zakresie

temperatur 1148÷727

o

C z austenitu ledeburytycznego wydziela się cementyt, co

daje w efekcie obniżenie zawartości austenitu w ledeburycie z 52% do 29% i

zubożenie w węgiel od zawartości 2,11% do 0,77%. Austenit ledeburytu o tym

składzie ulega przemianie eutektoidalnej.

Ledeburyt

przemieniony. Ledeburyt, w którym zaszła przemiana eutektoidalna austenitu w perlit. Składnik

strukturalny surówek i żeliw białych przy temperaturach pokojowych. Dla

surówki eutektycznej stanowi 100% mikrostruktury. Dla surówek

podeutektycznych ilość ledeburytu przemienionego maleje od 100% do 0%, gdy

zawartość węgla zmienia się od 4,3% do 2,11%. Dla surówek nadeutektycznych

udział ledeburytu przemienionego maleje od 100% do 0%, gdy zawartość węgla

rośnie od 4,3% do 6,67%C. W surówkach podeutek-tycznych (2,11%C do

4,3%C) widoczny jako jaśniejszy składnik, obok ciemnego perlitu, w którym

występują

wydzielenia

cementytu

drugorzędowego.

W

surówkach

Miara dyspersji

perlitu:

odległość

międzypłytkowa

Schemat wzrostu płytek ferrytu i

cementytu w głąb ziarna austenitu:

rosnąca płytka Fe C zmniejsza

stężenie C wokół siebie.

Umożliwia to z kolei zarodkowanie

ferrytu.

“wypycha” węgiel do austenitu skąd

“pobiera” go płytka

Powstają w ten sposób przemiennie

ułożone płytki i

3

Rosnąca płytka ferrytu

Fe C.

Fe C.

3

3

Jeżeli maleje

to HBW rośnie.

Zmniejszenie

uzyskuje się

przez

zwiększenie

szybkości

chłodzenia

austenitu;

v < v < v

1

2

3

Z reguły dźwigni; punkty P (0,0218%C), S (0,77%C),

K (6,67%C) układu Fe-Fe C:

6,67%C - 0,77%C

Ilość ferrytu w perlicie = ----------------------------- = 88,7%

6,67%C - 0,0218%C

0,77%C - 0,0218%C

Ilość Fe C w perlicie = ------------------------------ = 11,3 %

6,67%C - 0,0218%C

Dlatego płytki Fe C są niemal 8 razy cieńsze od płytek

ferrytu.

3

3

3

AUSTENIT

0,77%C

PRZEMIANA EUTEKTOIDALNA:

PERLIT

0,0218%C

6,67%C

+

(Fe C)

3

v

1

v

2

v

3

Andrzej Kasprzyk Stale niestopowe, surówki i żeliwa

nadeutektycznych (4,3%C do 6,67%C) ledeburyt przemieniony jest osnową dla

dużych, jasnych wydzieleń cementytu pierwszorzędowego.

Kryterium podziału na surówki i żeliwa białe nie jest mikrostruktura, ani skład

chemiczny, lecz ich przeznaczenie. Surówki są materiałem wyjściowym do

produkcji stali i żeliw. Natomiast żeliwa białe są stosowane jako materiały

narzędziowe w postaci odlewów lub jako półprodukt do wytwarzania żeliw

ciągłych.

7.2.3. Składniki strukturalne żeliw szarych

Do żeliw szarych zaliczamy te żeliwa, które zawierają grafit. Wyróżnia on żeliwa szare od żeliw

białych, w których wolny węgiel (grafit) nie występuje, ponieważ jest całkowicie związany

w postaci cementytu. Stabilizację cementytu w żeliwach białych zapewnia mangan, który

utrudnia grafityzację. Przełom żeliwa białego jest jasny, w odróżnieniu od szarego przełomu

żeliwa z grafitem – stąd też nazwa: żeliwa szare.

Występowanie wolnego grafitu w żeliwach szarych jest związane z zawartością krzemu

(0,3÷5%), który sprzyja grafityzacji. Krzem wprowadza się do stopu w postaci żelazokrzemu,

w trakcie wytwarzania żeliwa w żeliwiaku. Możliwe jest też otrzymywanie żeliw szarych przez

wyżarzanie odlewów z żeliwa białego (tzw. wyżarzanie grafityzujące). Cementyt żeliwa białego

ulega wówczas rozkładowi na żelazo i grafit, co można zapisać następująco:

Fe

3

C

3Fe + C

grafit

przy temperaturach powyżej A

1

,

Fe

3

C

3Fe + C

grafit

przy temperaturach poniżej A

1

.

Grafit w żeliwach szarych może przybierać różne kształty, a mianowicie płatków, sferoidów

(kul), postrzępionych wydzieleń (tzw. grafit kłaczkowy), lub kształty przypominające robaczki –

stąd nazwa: grafit wermikularny (z ang. vermicule = robaczek).

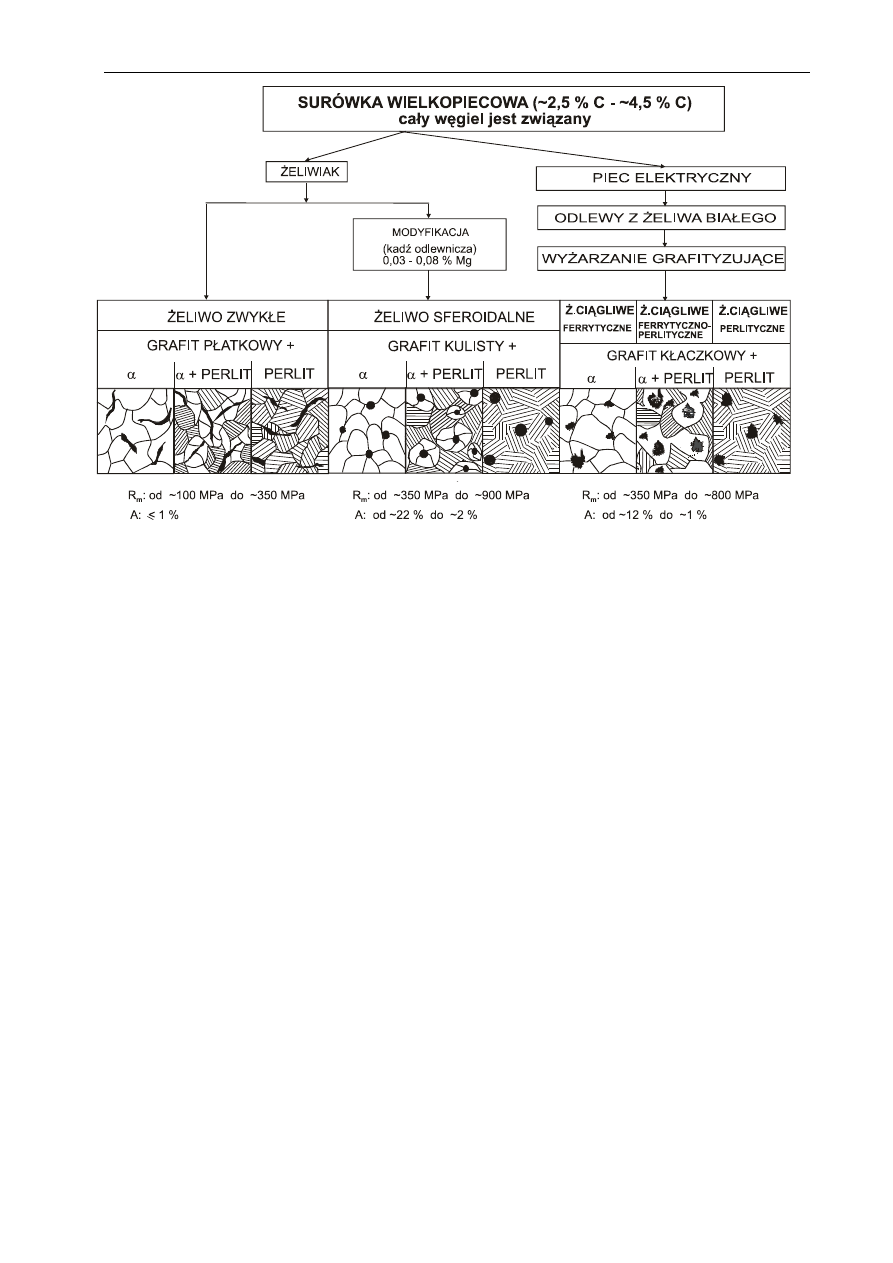

Na rys. 7.5 przedstawiono zarys technologii oraz możliwe struktury a także własności

mechaniczne podstawowych gatunków żeliw szarych.

Andrzej Kasprzyk Stale niestopowe, surówki i żeliwa

Rys. 7.5. Zarys technologii, mikrostruktura oraz własności mechaniczne podstawowych gatunków żeliw

szarych

Jak wynika z rys. 7.5 w każdym z trzech gatunków możemy wyróżnić osnowę metaliczną

(ferryt; ferryt + perlit; perlit) oraz grafit, którego kształt informuje zarówno o historii materiału

(zastosowanej technologii) jak i ostatecznych własnościach mechanicznych i w związku z tym

o zastosowaniu danego żeliwa.

Dla każdego z tych gatunków zmiana struktury osnowy od ferrytu, poprzez rosnącą zawartość

perlitu aż do 100 % perlitu, powoduje zwiększenie wytrzymałości na rozciąganie. Ujawnia się

przy tym korzystny wpływ kształtu grafitu; dla żeliw z grafitem kulistym i kłaczkowym

najmniejsza wartość R

m

jest równa największej wartości R

m

dla żeliw zwykłych z grafitem

płatkowym.

Najlepsze własności plastyczne ma żeliwo sferoidalne o osnowie ferrytycznej (wydłużenie

względne wynosi ok. 22 %). Składa się na to zarówno miękka osnowa (ferryt) jak i korzystny -

sferoidalny kształt grafitu.

7.3. Stale niestopowe i systemy ich oznaczania

Stalami nazywamy przerobione plastycznie stopy żelaza z węglem i innymi pierwiastkami

zawierające do 2,11% węgla. Stopy żelaza z węglem zawierające do 2,11% węgla, nie

przerobione plastycznie lecz odlane do form, gdzie uzyskują ostateczny kształt, nazywamy

staliwami.

Stale są stopami technicznymi żelaza z węglem. Oznacza to, że oprócz tych dwóch

pierwiastków występują jeszcze inne; np. Mn i Si (domieszki pożądane, dodawane celowo) oraz

S i P (domieszki na ogół szkodliwe, których całkowite usunięcie ze stali jest nieopłacalne).

Z określoną zawartością poszczególnych pierwiastków wiąże się podział na stale niestopowe

i stopowe. Na przykład dla Mn graniczną zawartością jest 1,65%, a dla Si 0,5%. Poniżej tych

zawartości mamy stale niestopowe, powyżej – stopowe, odpowiednio manganowe lub

krzemowe. Dla innych pierwiastków graniczne wartości zestawiono w normie PN-EN 10020

(por. rozdz. 8 oraz klasyfikację stali, zamieszczoną w Dodatku na końcu tego skryptu). Ze

Andrzej Kasprzyk Stale niestopowe, surówki i żeliwa

względu na zastosowanie stale niestopowe wygodnie jest podzielić na konstrukcyjne

i narzędziowe. Ogólnie można powiedzieć, że stale konstrukcyjne zawierają do ok. 0,65%C,

a narzędziowe od tej zawartości do ok. 1,7%C (teoretycznie do 2,11% - punkt E na wykresie

Fe-Fe

3

C). Ze wzrostem zawartości węgla w stali rośnie jej twardość i wytrzymałość na

rozciąganie, maleją zaś własności plastyczne. Stąd stale narzędziowe są z reguły twardsze od

stali konstrukcyjnych.

W grupie stali niestopowych możemy wyróżnić gatunki niskowęglowe (miękkie - do ok.

0,25%C), które są gatunkami spawalnymi, średniowęglowe (półtwarde - od 0,25%C do 0,65%C)

a także wysokowęglowe (twarde - powyżej 0,65%C).

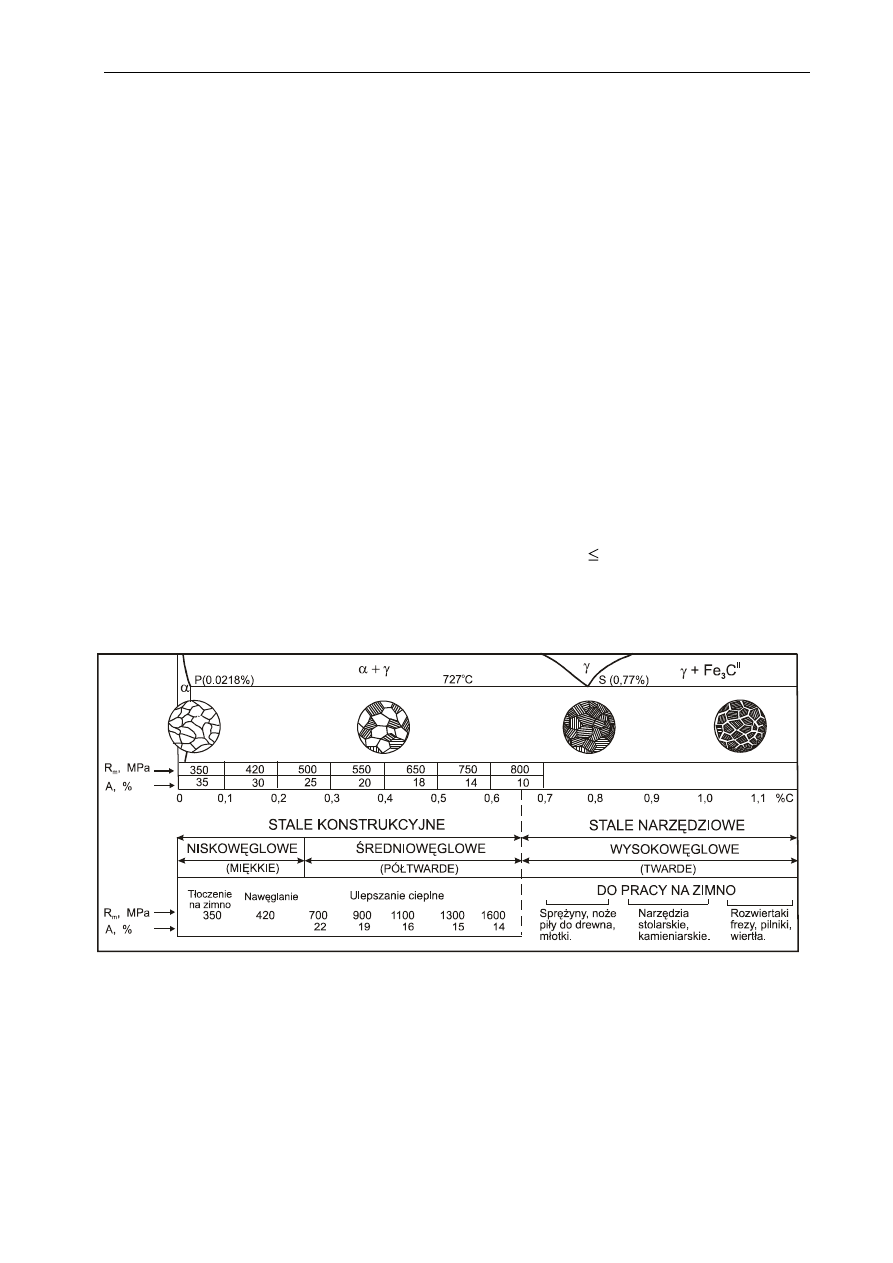

Na rys. 7.6 zilustrowano ww. podział stali niestopowych w nawiązaniu do fragmentu układu

Fe-Fe

3

C. Zaznaczono również typowe mikrostruktury tych stali w stanie wyżarzonym, oraz

orientacyjne wartości wytrzymałości na rozciąganie R

m

i wydłużenia procentowego A dla stali

konstrukcyjnych w stanie wyżarzonym i w stanie ulepszonym cieplnie. Podano również

przykłady zastosowań stali narzędziowych.

Zgodnie z PN-EN 10020:2003 stale niestopowe dzielimy na dwie klasy: 1) stale jakościowe

oraz 2) stale specjalne.

Do stali jakościowych należą te gatunki, które na ogół mają określone wymagania dotyczące

własności, takie jak na przykład ciągliwość, regulowaną wielkość ziarna i/lub podatność na

przeróbkę plastyczną.

Do stali niestopowych specjalnych zalicza się te gatunki, które cechuje wysoki stopień

czystości metalurgicznej, wyrażający się niską zawartością wtrąceń niemetalicznych (siarczki,

tlenki i inne wtrącenia). Poza tym wymaga się od nich (opcjonalnie): określonej udarności

w stanie ulepszonym cieplnie, określonej hartowności i niskiej ( 0,020%) zawartości fosforu

i siarki (dla każdego osobno). Kolejne wymagania – związane z zastosowaniem – zestawione są

w ww. normie PN-EN 10020. Jako przykłady zastosowania stali tej klasy można podać zbiorniki

ciśnieniowe, reaktory jądrowe, części do nawęglania, narzędzia do pracy na zimno.

35 30

Rys. 7.6. Charakterystyczne mikrostruktury stali niestopowych w stanie wyżarzonym, orientacyjne

wartości wytrzymałości na rozciąganie R

m

i wydłużenia procentowego A dla wybranych

przykładów stali konstrukcyjnych oraz przykłady zastosowań stali narzędziowych

Oznaczanie stali wg PN-EN 10027-1 może odbywać się dwoma sposobami. Pierwszy sposób

jest związany z zastosowaniem i własnościami mechaniczno-fizycznymi, drugi - ze składem

chemicznym.

Andrzej Kasprzyk Stale niestopowe, surówki i żeliwa

Oznaczanie wg sposobu pierwszego składa się z:

1) symboli głównych, 2) symboli dodatkowych, 3) symboli oznaczających specjalne wymagania

np. odnośnie wielkości ziarna czy hartowności, 4) symboli określających rodzaj powłoki na

wyrobie gotowym, np. powłoka organiczna, powlekanie cyną na gorąco, itd.

Ograniczając się do symboli głównych wyróżnia się następujące:

a) S - stale konstrukcyjne,

P - stale pracujące pod ciśnieniem,

L - stale nas rury przewodowe,

E - stale maszynowe,

za którymi umieszcza się minimalną granicę plastyczności w MPa, np. S235, P265,

L360, E295;

b) B - stale do zbrojenia betonu, za którym umieszcza się wymaganą minimalną granicą

plastyczności w MPa, np. B500;

c) Y - stale do betonu sprężonego, za którym umieszcza się wymaganą minimalną

wytrzymałość na rozciąganie w MPa, np. Y1800;

d) R - stale na szyny, za którym umieszcza się liczbę będącą wymaganą minimalną

wytrzymałością na rozciąganie w MPa, np. R0960;

e) H - stale na wyroby płaskie, walcowane na zimno, za którym umieszcza się

minimalną granicę plastyczności, lub wytrzymałości na rozciąganie w MPa, np.

H450 lub HT1100;

f) D - stale na wyroby płaskie ze stali miękkich, za którym umieszcza się specjalne

symbole (bliższa informacja: Dodatek na końcu książki);

g) T - stale na wyroby z blachy ocynkowanej, za którym umieszcza się specjalne

symbole (patrz: Dodatek na końcu książki);

h) M - stale elektrotechniczne za którym umieszcza się specjalne symbole (bliższa

informacja: patrz Dodatek na końcu książki).

Drugi sposób oznaczania stali uwzględnia ich skład chemiczny. Wyróżnia się dwie grupy

oznaczeń stali niestopowych. Pierwsza grupa dotyczy stali niestopowych o średniej zawartości

Mn < 1% ( bez stali automatowych). Symbol główny tej grupy to litera C i liczba będąca 100-

krotną średnią wymaganą zawartością procentową węgla w stali, np. stal oznaczona C15 zawiera

0,15% węgla. Druga grupa oznaczeń stali niestopowych dotyczy stali o średniej zawartości

Mn 1% do maksymalnej zawartości Mn

max

= 1,80%, oraz niestopowych stali automatowych.

Symbolem głównym stali jest wówczas liczba będąca 100-krotną średnią wymaganą zawartością

procentową węgla w stali, oraz symbol Mn uzupełniony liczbą będącą średnim procentem

zawartości tego pierwiastka pomnożonym przez 4 i zaokrąglonym do najbliższej liczby

całkowitej, np. 28Mn6.

Istnieje również system cyfrowy oznaczania stali zamieszczony w PN-EN 10027-2. Według

tego systemu cyfra: 1 na pierwszej pozycji jest zastrzeżona dla stali. Dalsze dwie cyfry oznaczają

numer grupy stali. Dla stali niestopowych jakościowych zarezerwowano cyfry od 01 do 07, oraz

od 91 do 97; a dla stali niestopowych specjalnych cyfry od 10 do 18. Kolejne dwie cyfry

oznaczają kolejny numer stali w danej grupie. System cyfrowy oznaczania stali jest bardziej

przydatny w technice cyfrowej przetwarzania danych. Szczegóły tego systemu zamieszczono w

„Dodatku” na końcu książki.

7.4. Surówki

Materiałem wyjściowym do produkcji stali i żeliw jest surówka wytapiana w wielkich piecach.

Surówka jest to stop żelaza z węglem i innymi pierwiastkami (Mn, Si, P, S), w którym zawartość

węgla mieści się w granicach 2,5÷4,3%.

Produkcja stali płynnej z surówki (tzw. surówki przeróbczej) polega na zmniejszeniu w niej

zawartości węgla poniżej 2,11%. Odbywa się to w urządzeniach zwanych konwertorami. Po

spuście stali z konwertora do tzw. pieco-kadzi, gdzie następuje ustalenie jej oczekiwanego

Andrzej Kasprzyk Stale niestopowe, surówki i żeliwa

składu chemicznego, płynna stal zostaje przelana do kadzi odlewniczej, z której jest odlewana

we wlewki do form zwanych wlewnicami. Wlewki przerabia się plastycznie na gorąco poprzez

walcowanie lub kucie.

Płynną stal można również odlewać metodą ciągłą (metoda COS) do krystalizatora, w wyniku

czego otrzymuje się tzw. wlewek ciągły, który jest następnie poddawany walcowaniu.

Stal może być również produkowana ze złomu w piecach łukowych lub indukcyjnych.

Surówka jest używana również do produkcji żeliwa jako tzw. surówka odlewnicza. Jest ona

wówczas przetapiana w żeliwiaku z dodatkami złomu żeliwnego i stalowego, żelazokrzemu,

żelazomanganu, przy czym zawartość węgla pozostaje większa od 2,11%. Po odlaniu do form

odlewniczych żeliwo nabiera ostatecznego kształtu, stając się gotowym materiałem

konstrukcyjnym w postaci odlewu (nie jest zatem poddawane przeróbce plastycznej).

7.5. Żeliwa i ich oznaczanie

Żeliwa są stopami odlewniczymi, przeznaczonymi do wytwarzania części o skomplikowanych

kształtach. W porównaniu ze stalami niestopowymi w żeliwach jest więcej nie tylko węgla

(teoretycznie od 2,11 % do 6,67 %), lecz także Mn, Si, S i P. Własności odlewu (i jego

struktura) zmieniają się w szerokich granicach w zależności od składu chemicznego

i zastosowanej technologii odlewania.

Ogólnie możemy otrzymać:

żeliwa białe, w których całkowita (lub prawie całkowita) zawartość węgla jest związana

w postaci cementytu,

żeliwa połowiczne (pstre), w których cementyt uległ w znacznym stopniu grafityzacji,

żeliwa szare, w których – obok osnowy metalicznej – występuje grafit.

Żeliwo białe (całkowicie białe) ma ograniczone zastosowanie z powodu kruchości i trudnej

obróbki. Odlewy takie stosuje się gdy wymagana jest bardzo duża odporność na ścieranie, np.

wykładziny i ślimaki mieszalników materiałów sypkich, kule w młynach kulowych, klocki

hamulcowe itp. Duże ilości żeliwa białego używane są do otrzymywania żeliwa ciągliwego.

Powstawaniu struktury żeliwa białego sprzyja niska zawartość krzemu i szybkie chłodzenie.

Skład żeliwa połowicznego dobiera się w ten sposób aby przy powierzchni odlewu powstała

warstwa żeliwa białego (szybsze odprowadzenie ciepła) a wewnątrz - krzepnięcie przebiegało

z wydzielaniem grafitu. Pomiędzy tymi warstwami występuje strefa przejściowa, gdzie obok

struktury żeliwa białego istnieje struktura z wydzieleniami grafitu. Przełom takiej strefy jest

miejscami biały a miejscami szary, stąd nazwa żeliwo pstre.

Żeliwa szare są używane najczęściej. Ich podział opiera się na kształcie grafitu. Wyróżnia się

żeliwa: zwykłe, sferoidalne, wermikularne i ciągliwe. W żeliwie zwykłym występuje grafit

płatkowy, w sferoidalnym kulisty, w wermikularnym grafit o kształcie robaczkowym, zaś

w ciągliwym - postrzępiony (kłaczkowy).

Obecność grafitu sprawia, że w porównaniu ze stalami, żeliwa są materiałami kruchymi.

Porównując poszczególne żeliwa szare między sobą widać poprawę własności plastycznych

wraz ze zmianą kształtu grafitu od płatków przez grafit kłaczkowy i wermikularny do grafitu

o kształcie kulistym. Wiąże się to z faktem, że wydzielenia grafitu działają jak nieciągłości

w materiale. Dlatego najmniejszą plastyczność i odporność na pękanie mają żeliwa z grafitem

płatkowym o ostrych krawędziach, dających koncentrację naprężeń (efekt działania karbu).

Pomimo małej odporności na pękanie żeliwa są cennym materiałem konstrukcyjnym ze

względu na:

-

łatwość wytwarzania części o skomplikowanych kształtach,

-

dużą zdolność do tłumienia drgań,

-

bardzo dobrą skrawalność,

-

dobrą odporność na ścieranie,

-

dobrą wytrzymałość na ściskanie,

-

niską cenę.

Andrzej Kasprzyk Stale niestopowe, surówki i żeliwa

Żeliwo zwykłe - jest najstarszym stosowanym żeliwem szarym. Wyróżnia się sześć jego

gatunków, w których minimalne wartości wytrzymałości na rozciąganie R

m

wyrażonej w MPa

wynoszą odpowiednio: 100, 150, 200, 250, 300, 350. Wytrzymałość na ściskanie jest około

4 razy większa niż wytrzymałość na rozciąganie. Natomiast wydłużenie jest bardzo małe i nie

przekracza 1%. Możliwa mikrostruktura: osnowa metaliczna (ferrytyczna , ferrytyczno-

perlityczna + P, lub perlityczna P) z grafitem płatkowym. Zastosowanie: grzejniki, korpusy

i łoża obrabiarek, płyty fundamentowe różnych maszyn, cylindry i tłoki silników spalinowych.

Wytrzymałość i plastyczność żeliwa zwykłego można wyraźnie poprawić przez dodanie do

niego w czasie odlewania magnezu lub też tzw. mischmetalu (pierwiastki ziem rzadkich).

Zależnie od składu chemicznego żeliwa wyjściowego, ilości modyfikatorów i warunków

wypełniania form odlewniczych można uzyskać grafit o kształcie robaczkowym (żeliwo

wermikularne) albo w postaci kulistej (żeliwo sferoidalne). Dla żeliwa wermikularnego R

m

(zależnie od gatunku), osiąga wartości: 250, 300, 350, 400 i 450 MPa a minimalne wydłużenie

wynosi odpowiednio: 3; 1,5; 1,1; 1% (wg ASTM A842-85). Możliwa mikrostruktura: osnowa

metaliczna( , + P; P) oraz grafit o kształcie robaczkowym.

Dla żeliw sferoidalnych uzyskuje się jeszcze lepsze wskaźniki; wytrzymałość na rozciąganie

wynosi od 350 do 900 MPa a wydłużenie względne od 2 do 22% zależnie od mikrostruktury

żeliwa, w której obok grafitu kulistego (sferoidalnego) może być ferryt, ferryt z perlitem, bądź

perlit.

Zastosowanie: wały korbowe, obudowa skrzyni biegów, walce, tłoki, koła zębate. Dodatkowe

wprowadzenie do żeliwa sferoidalnego pierwiastków stopowych, połączone następnie z obróbką

cieplną, stwarza dalsze możliwości zwiększenia wytrzymałości i plastyczności tych żeliw.

Otrzymywanie żeliwa ciągliwego różni się od poprzednich technologii i polega na wyżarzeniu

gotowych odlewów z żeliwa białego. Podczas wyżarzania następuje rozkład cementytu na grafit:

Fe

3

C

3Fe+C; gdzie C oznacza węgiel żarzenia (grafit kłaczkowy). Jeśli odbywa się to

w atmosferze odwęglającej to otrzymujemy żeliwo ciągliwe białe, jeśli zaś w obojętnej -

otrzymujemy żeliwo ciągliwe czarne lub perlityczne.

Mikrostruktura: osnowa metaliczna ( , + P, P) oraz grafit kłaczkowy. Zastosowanie: części

samochodów, wagonów, maszyn, klucze do nakrętek, bębny hamulcowe.

Podział i oznaczanie żeliw ujmuje norma PN–EN 1560:2001. Podobnie jak przy stalach

również i tutaj wyróżnia się oznaczenia albo na podstawie symboli, albo na podstawie cyfr i liter.

Oznaczanie żeliw na podstawie symboli może zawierać najwyżej sześć pozycji. Są to:

Pozycja 1 - przedrostek EN – (dla materiałów znormalizowanych)

Pozycja 2 - Symbol GJ, w którym litera G oznacza materiał odlewany, a J oznacza żeliwo.

Pozycja 3 - Postać grafitu; L – płatkowy, S – kulkowy, V – wermikularny, M - grafit żarzenia,

N – brak grafitu (w strukturze występuje ledeburyt), Y – specjalny kształt grafitu

ustalony w odpowiedniej normie.

Pozycja 4 - mikrostruktura osnowy; A – austenit, F – ferryt, P – perlit, M – martenzyt, L –

ledeburyt, Q – stan po hartowaniu, T – stan po hartowaniu i odpuszczeniu, B –

przełom czarny (tylko dla żeliwa ciągliwego), W – przełom biały (tylko dla żeliwa

ciągliwego).

Pozycja 5 - wykorzystuje się ją do klasyfikacji żeliwa albo wg własności mechanicznych albo

składu chemicznego.

Klasyfikacja wg własności mechanicznych

Używa się liczb odpowiadających własnościom mechanicznym oraz liter odnoszących się do

metody wykonywania wlewka, przy czym S oznacza wlewek próbny odlewany oddzielnie, U –

wlewek próbny przylany, C – wlewek próbny wzięty z odlewu.

Oznaczanie wg wytrzymałości na rozciąganie

Andrzej Kasprzyk Stale niestopowe, surówki i żeliwa

Wytrzymałość na rozciąganie należy oznaczyć za pomocą minimalnej wartości dla

danego gatunku w niutonach na milimetr kwadratowy (1N/mm

2

= 1MPa) np. EN-GJ-

150C; EN-GJ-150S; EN-GJ-400U.

Oznaczanie wg wytrzymałości na rozciąganie i wydłużenia

Jeżeli jest wymagane podanie wydłużenia, to powinno ono zostać oznaczone

w procentach odpowiednią minimalną wartością dla danego gatunku, oddzieloną od

minimalnej wytrzymałości na rozciąganie poziomą kreską, np.:

EN-GJ-350-22C;

EN-GJMW-450-7S;

EN-GJ-350-22U.

Oznaczanie wg wytrzymałości na rozciąganie, wydłużenia i udarności

Jeżeli wymagane jest podanie udarności, to należy podać temperaturę przy której

była wyznaczona jej wartość, przy czym RT oznacza temperaturę pokojową, a LT

temperaturę niską. Litery te powinny być oddzielone pozioma kreską od liczb

wskazujących własności mechaniczne, np.:

EN-GJ-400-18S-RT;

EN-GJS-350-22U-LT.

Oznaczanie wg twardości

W przypadku gdy żeliwo oznaczane jest na podstawie twardości, w poz. 5 należy

podać jeden z następujących symboli:

HB dla twardości Brinella;

HV dla twardości Vickersa;

HR dla twardości Rockwella.

Po tych literach powinny następować dwie lub trzy cyfry odpowiadające twardości,

np.: EN-GJL-HB155;

EN-GJS-HB230;

EN-GJN-HV350.

Klasyfikacja żeliw wg składu chemicznego

W przypadku oznaczania żeliwa według jego składu chemicznego pierwszym symbolem

w pozycji 5 jest litera X. Pozostałe symbole w pozycji 5 powinny być następujące.

Klasyfikacja bez podania zawartości węgla.

Po literze X powinny następować symbole chemiczne istotnych pierwiastków

stopowych w procentach, w kolejności malejącej zawartości tych pierwiastków, przy

czym zawartości zaokrągla się do liczby całkowitej, np.:

EN-GJL-X Ni Mn 13-7,

Klasyfikacja z podaniem zawartości węgla.

Jeżeli wymagane jest podanie zawartości węgla, to powinna ona zostać wyrażona

liczbą równą 100-krotnej procentowej zawartości węgla (np. 300 dla 3%), następującą

po literze X. Wszystkie inne oznaczenia powinny być zgodne z poprzednim

punktem, np.

EN-GJN-X300 Cr Ni Si 9-5-2.

Pozycja 6 - jeżeli jest potrzebne wskazanie wymagań dodatkowych, to w pozycji 6 umieszcza

się następujące litery: D – odlew rurowy; H – odlew po obróbce cieplnej; W –

spawalność dla złączy spawalnych (EN-1559-1:1997), Z – wymagania dodatkowe

podane w zamówieniu, np.:

EN-GJMW-360-12S-W

Andrzej Kasprzyk Stale niestopowe, surówki i żeliwa

Przy oznaczaniu żeliw na podstawie cyfr i liter każdemu gatunkowi żeliwa odpowiada tylko

jedno oznaczenie. Oznaczenie powinno obejmować dziewięć znaków, zgodnie z tabelą:

Pozycja 1 2 3 4 5 6 7 8

9

Znak

E

N -

L

L

n

n

n

n

gdzie: L – duże litery; n – cyfra arabska.

Zgodnie z powyższym trzy pierwsze pozycje to litery EN oraz pauza czyli EN-. W czwartej

pozycji ma być litera J oznaczająca żeliwo, w piątej – odpowiednia litera oznaczająca postać

grafitu (litery podane wcześniej przy opisie oznaczania żeliw na podstawie symboli). W szóstej

pozycji należy wstawić cyfrę charakteryzującą podstawowe własności żeliwa: wytrzymałość na

rozciąganie, twardość a nawet skład chemiczny. Pozycję 7 i 8 zajmuje 2-cyfrowy znak od 00 do

99, charakteryzujący dany materiał. Pozycja dziewiąta to 1-cyfrowy znak, charakteryzujący

specjalne wymagania danego materiału (patrz tablica 7 w PN-EN 1560:2001).

Wyszukiwarka

Podobne podstrony:

10 Sprawdzenie Konstrukcji Ze W Nieznany (2)

2 11 Stale obrab cieplmo mech Nieznany (2)

instrukcja bhp przy obsludze ze Nieznany (2)

STALE NIESTOPOWE

330 przepisow na ciasta Tort ze Nieznany

Surowka ze slodkiej kapusty z jablkami, przepisy

Surówka ze szczypiorku, Kuchnia, Sałatki ,surówki i śledziki

18 Montaz wierzchow obuwia ze s Nieznany (2)

10 rad jak ulatwic dziecku z ze Nieznany (2)

Badanie ukladow sterowania ze s Nieznany (2)

10 Sprawdzenie Konstrukcji Ze W Nieznany (2)

Surówka ze słodkiej kapusty

03 stale i staliwa niestopoweid Nieznany (2)

03 stale i staliwa niestopoweid Nieznany (2)

Badanie wyplywu cieczy ze zbior Nieznany (2)

więcej podobnych podstron