Kazimierz Witkowski

OKRĘTOWE SILNIKI SPALINOWE

BUDOWA

Gdynia 1996

RECENZENT dr inz Stefan KŁUJ

REDAKCJA Bożena SOBOLEWSKA

KOREKTA Bożena Preyss

PROJEKT OKŁADKI Sylwia ŚCISŁOWSKA

ZDJĘCIA Tomasz DEGÓRSKI

ISBN 83-86 703-56-3

Wydawnictwo Uczelniane WSM Gdynia

Zlecenie 260/95 Nakład 250+60 egz

Format A 5 Arkwyd 13,9

Papier offsetowy III kl 80 g

Wydanie I

Oddano do druku marzec 1996

SPIS TREŚCI

Strona

PRZEDMOWA 5

1 KADŁUBY SILNIKÓW OKRĘTOWYCH 7

1 1 Śruby sciągowe 10

1 2 Ramy fundamentowe 13

1 3 Łożyska główne 17

1 4 Stojaki silników 24

1 5 Bloki cylindrowe 27

1 6 Tuleje cylindrowe 29

1 7 Głowice . 42

2 UKŁAD TŁOKOWO KORBOWY 49

2 1 Układ tłokowy 50

2 11 Tłoki silników 50

2 12 Pierścienie tłokowe 65

2 13 Sworznie tłokowe 75

2 2 Trzony tłokowe 76

2 3 Wodziki 78

2 4 Korbowody 81

2 5 Wały korbowe 92

3 UKŁAD WYMIANY CZYNNIKA ROBOCZEGO 102

3 1 Układ rozrządu 102

3 11 Napęd zaworów 110

3 1 2 Wał rozrządu 111

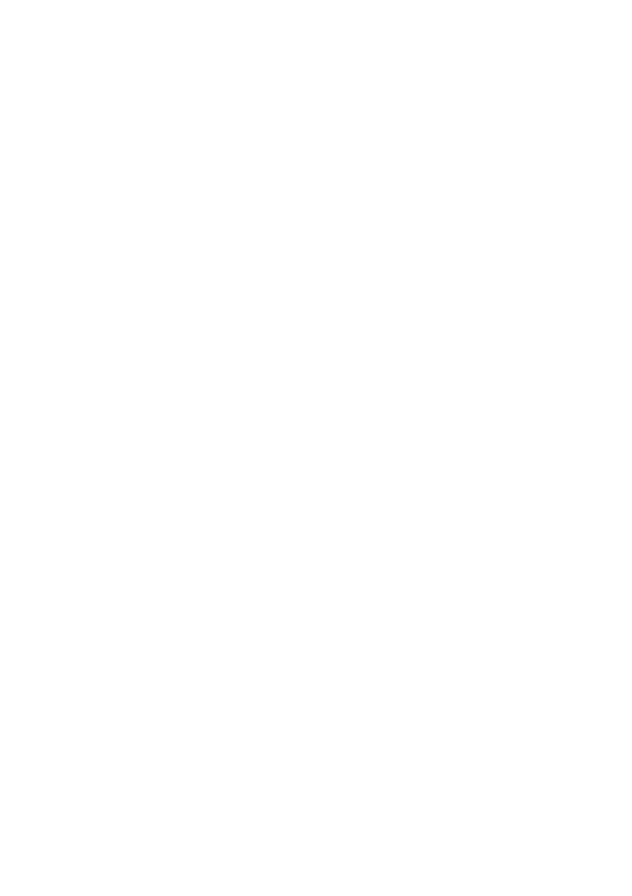

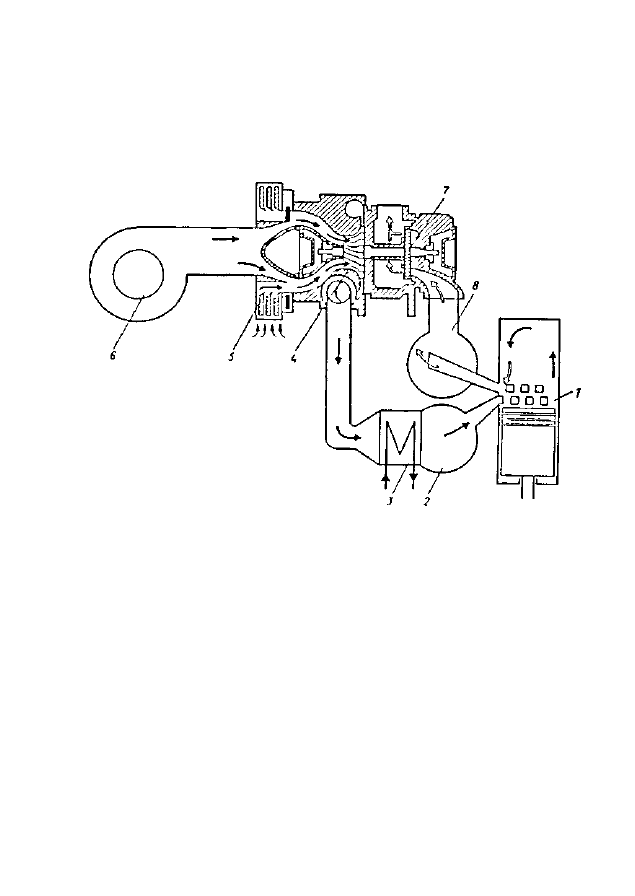

3 2 Układ doładowujący 115

3 2 1 Turbosprężarki 115

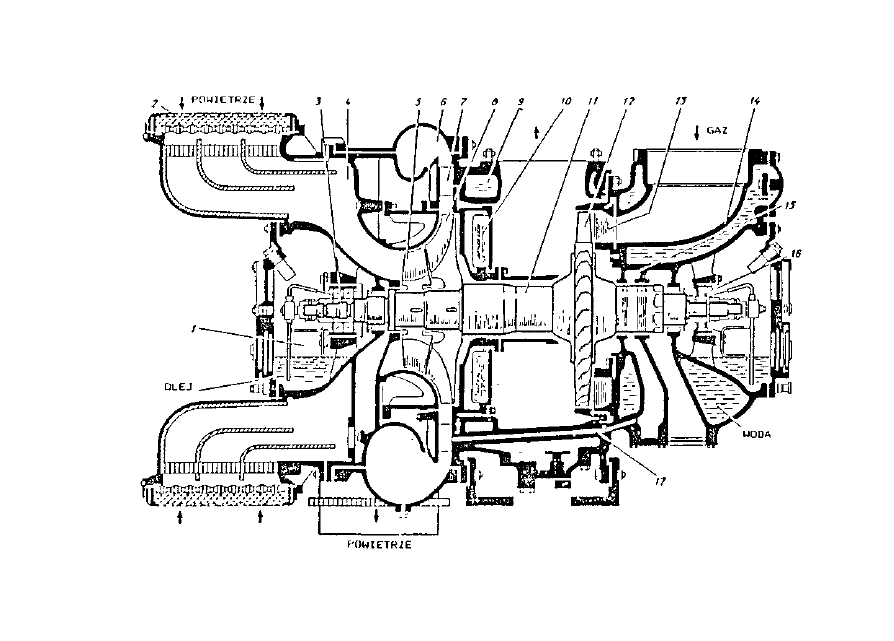

3 2 2 Chłodnice powietrza 119

3 2 3 Zasobniki powietrza 120

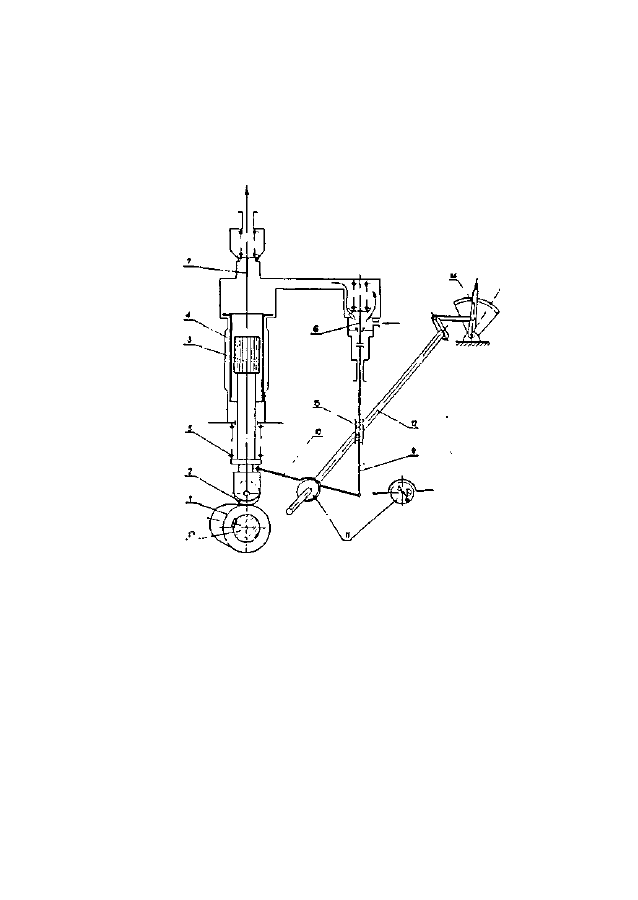

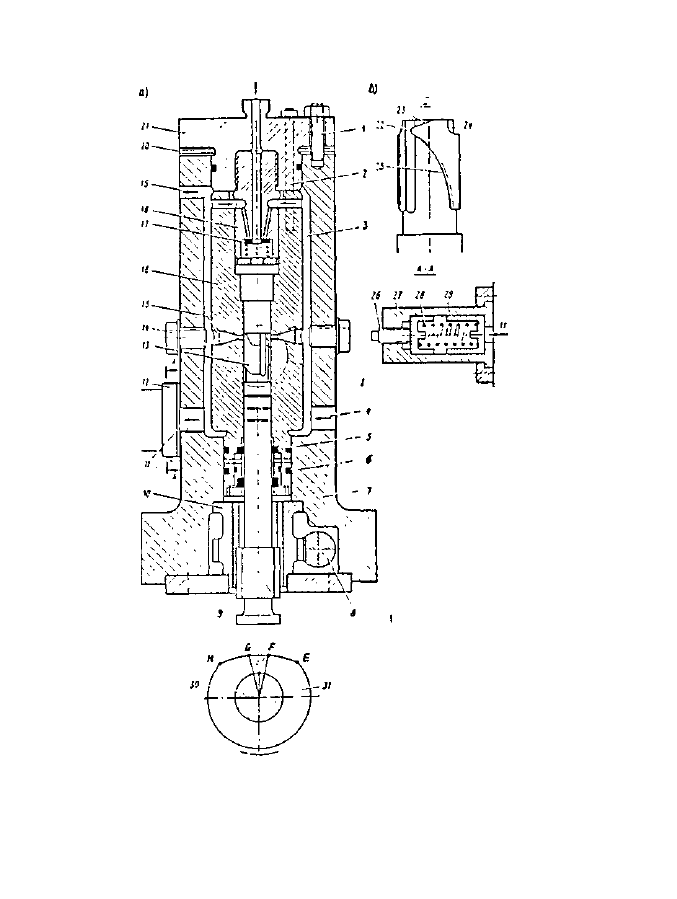

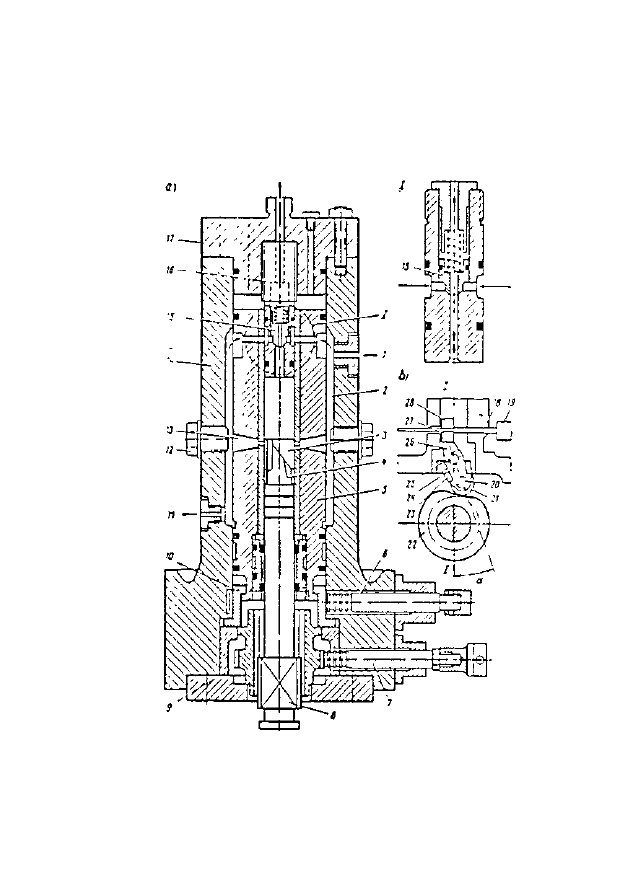

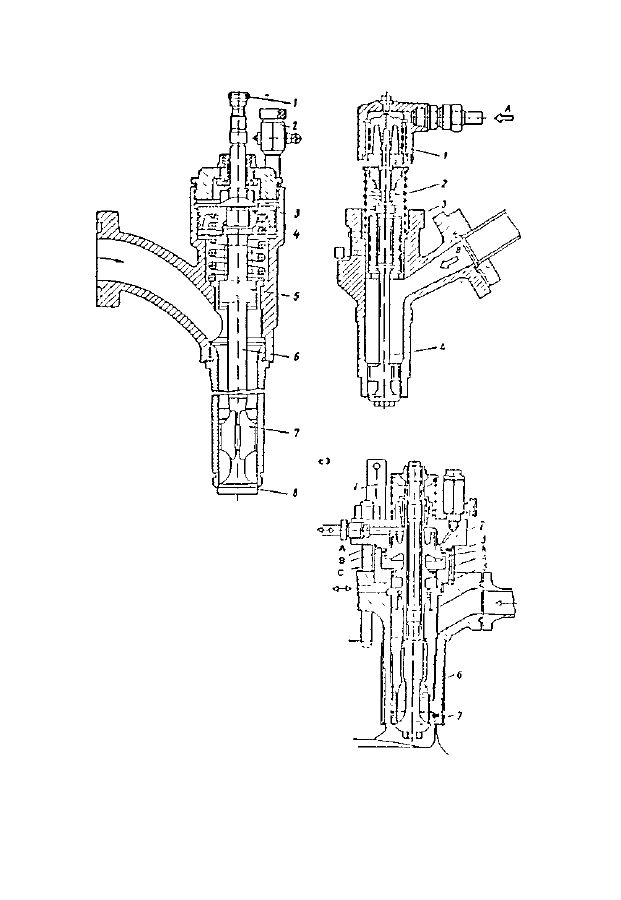

4 PALIWOWY UKŁAD ZASILAJĄCY 122

4 1 Pompy wtryskowe 123

Strona

4.1.1. Napęd pomp wtryskowych 123

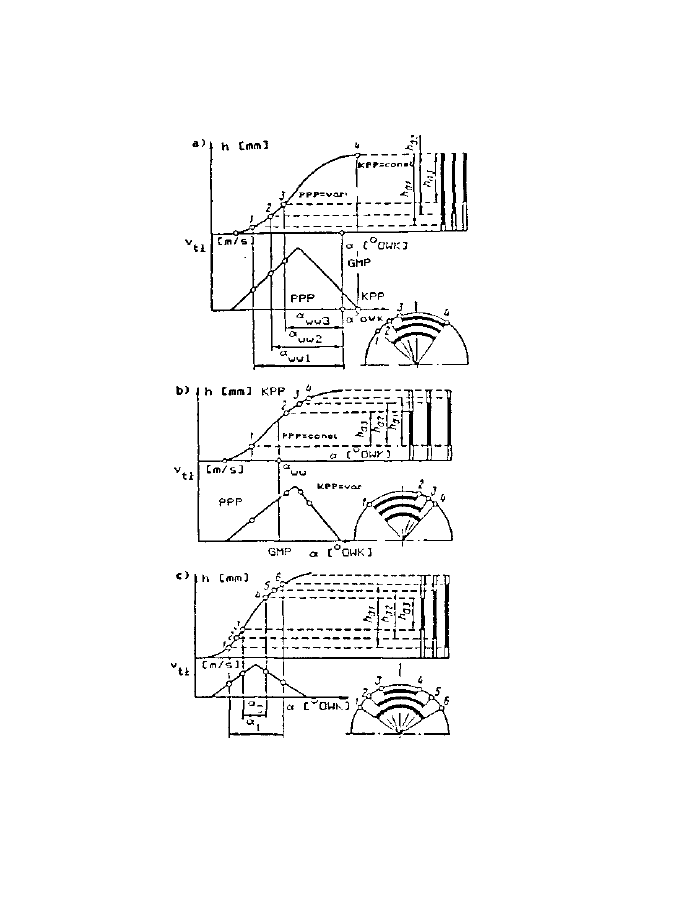

4.1.2. Sposoby regulacji dawki paliwa na cykl 124

4 1.3. Pompy wtryskowe zaworowe 127

4 1.4. Pompy wtryskowe z tłoczkiem obrotowym 138

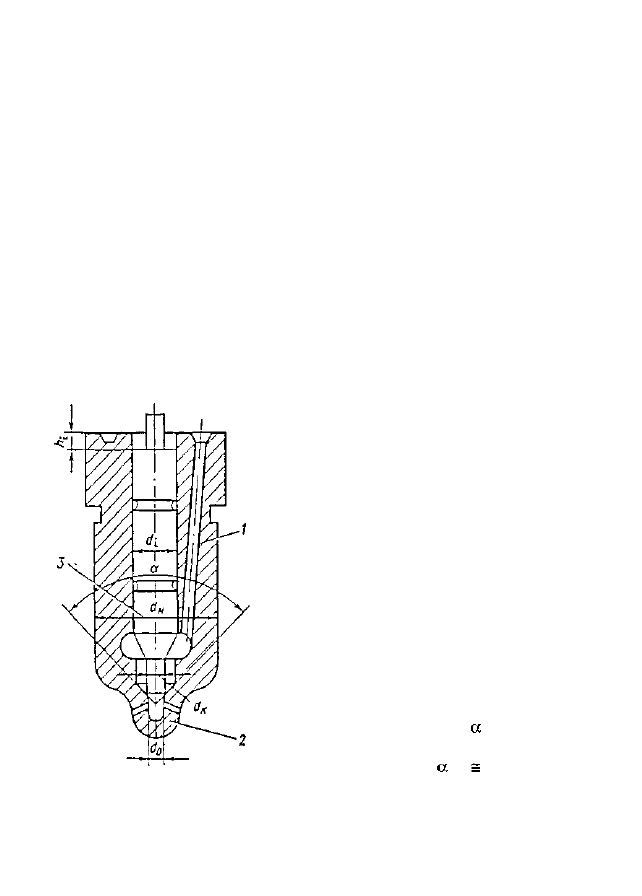

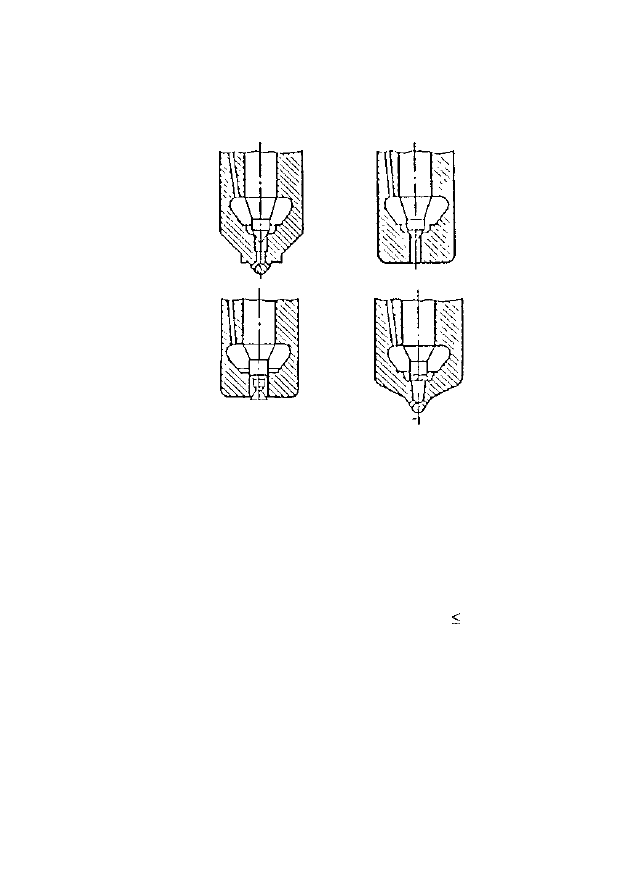

4.2 Wtryskiwacze 157

5. SYSTEMY SMAROWANIA 167

5.1.Obiegowy system smarowania 167

5.2. Smarowanie tulei cylindrowych 174

6. SYSTEM CHŁODZENIA 178

6.1. Chłodzenie tulei cylindrowych i głowic 178

6.2. Chłodzenie tłoków 180

6 3. Chłodzenie wtryskiwaczy 182

7. SYSTEM ROZRUCHOWY I NAWROTNY 183

7 1. System rozruchowy 183

7.2. Podstawowe elementy systemu rozruchowego 184

7.2.1. GŁówny zawór manewrowy 184

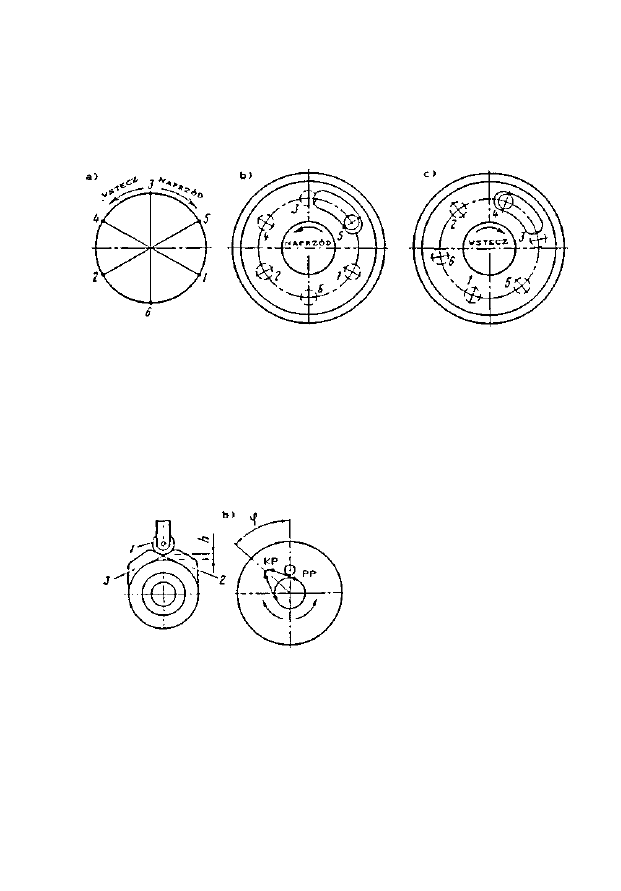

7.2.2. Rozdzielacze powietrza 186

7.2.3. Zawory rozruchowe 187

7.3. Systemy nawrotne 189

LITERATURA 192

PRZEDMOWA

Niniejsza publikacja przeznaczona jest dla studentów wydziałów

mechanicznych wyższych szkół morskich oraz uczestników organi-

zowanych w tych szkołach kursów aktualizacji wiedzy dla oficerów-

mechaników statków morskich. Stanowi uzupełnienie cyklu skryptów

dotyczących okrętowych silników spalinowych wydanych w Wyższej

Szkole Morskiej w Gdyni. Do tej pory ukazały się następujące pozycje:

Stanisława Rutkowskiego, Okrętowe silniki spalinowe. Zagadnienia

wybrane, WSM Gdynia, 1986, Jana Kazimierza Włodarskiego,

Okrętowe silniki spalinowe. Obciążenia eksploatacyjne, WSM Gdy-

nia, 1991, Kazimierza Witkowskiego, Okrętowe silniki spalinowe. Ma-

teriały pomocnicze do ćwiczeń, WSM Gdynia, 1993 r. Przygotowuje

się też do druku skrypt Jana Kazimierza Włodarskiego, Okrętowe silniki

spalinowe. Podstawy teoretyczne.

1. KADŁUBY SILNIKÓW OKRĘTOWYCH

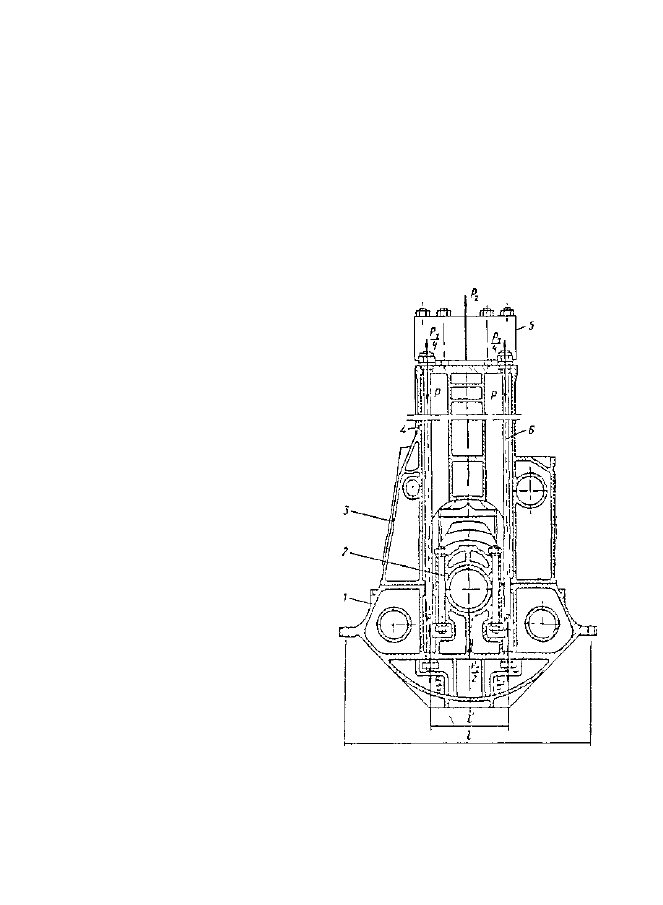

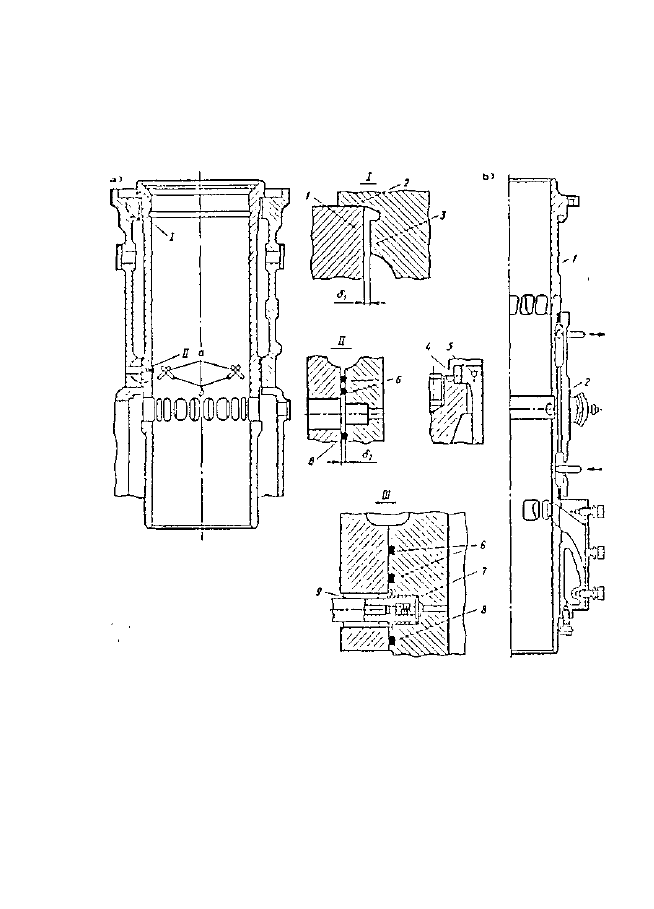

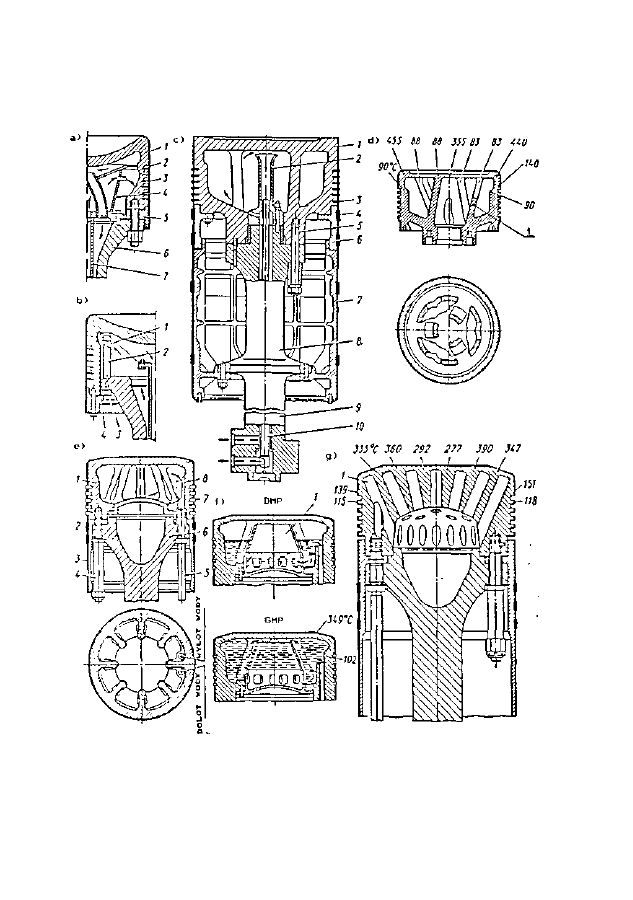

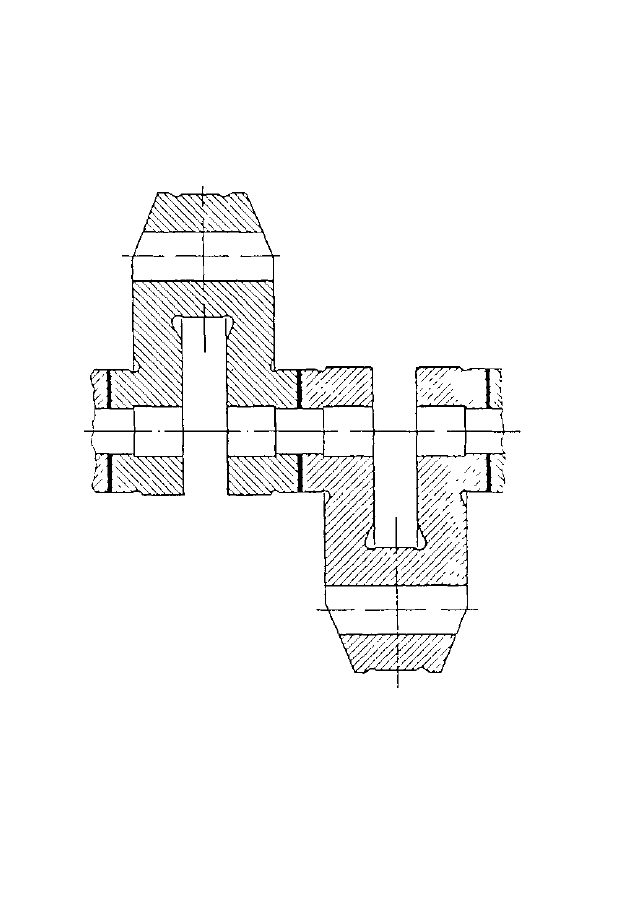

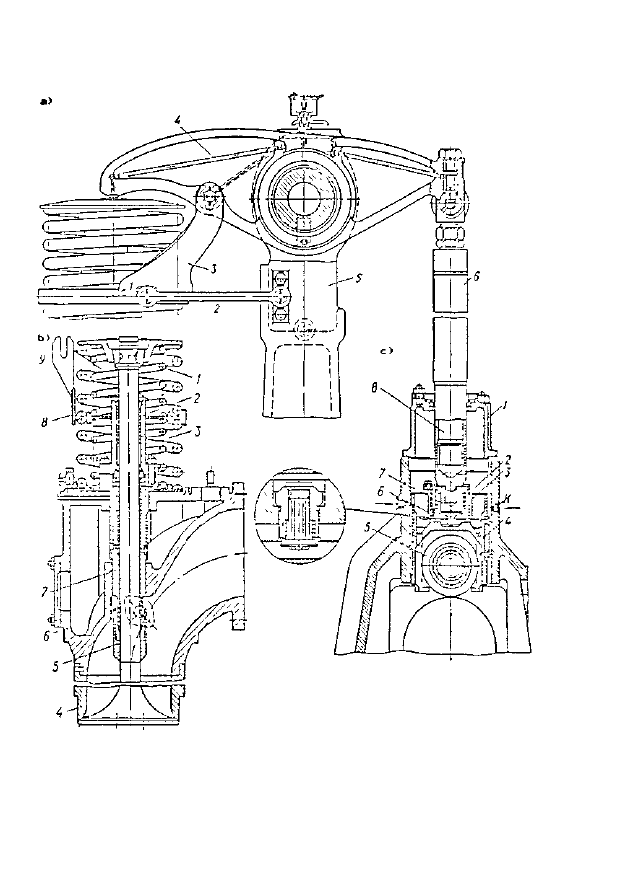

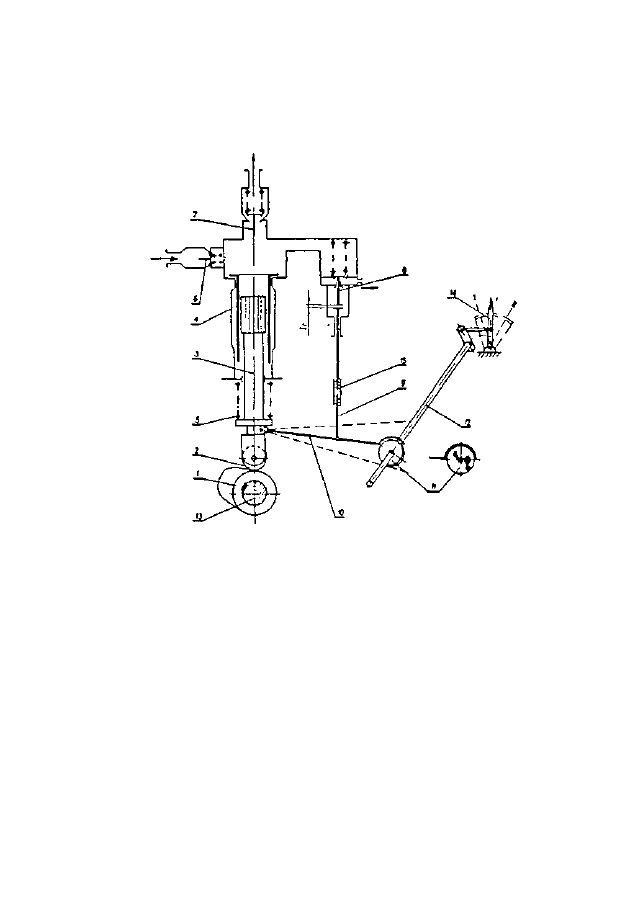

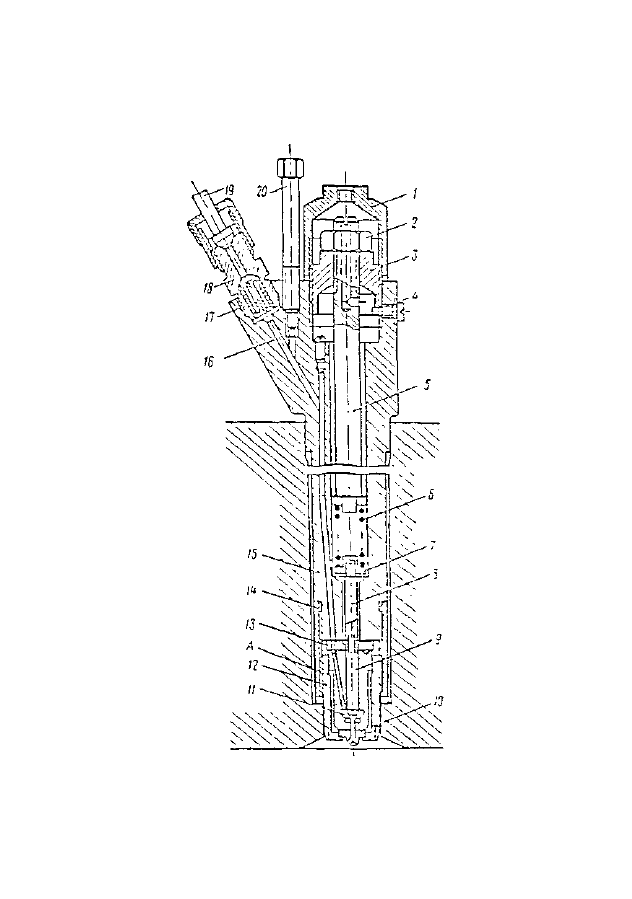

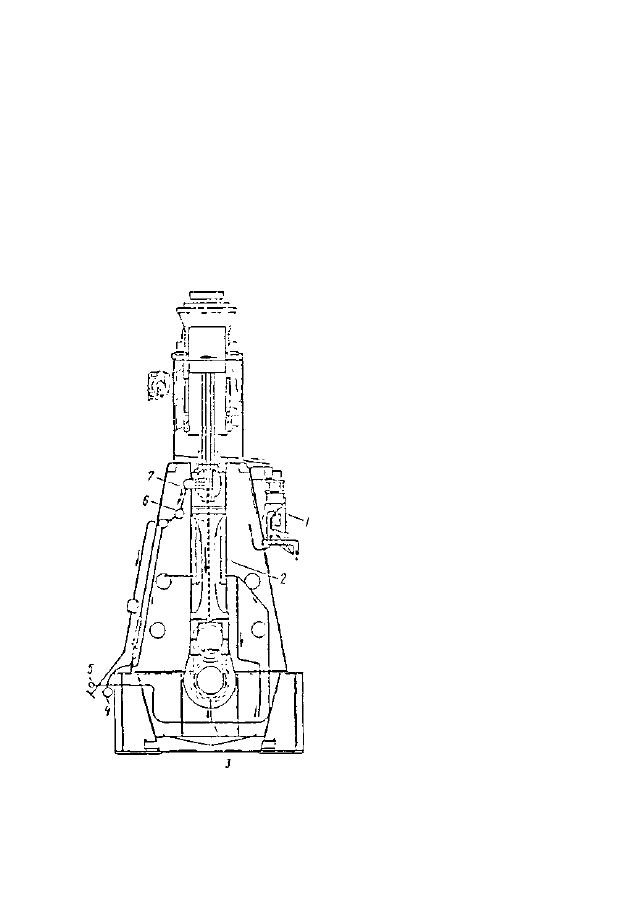

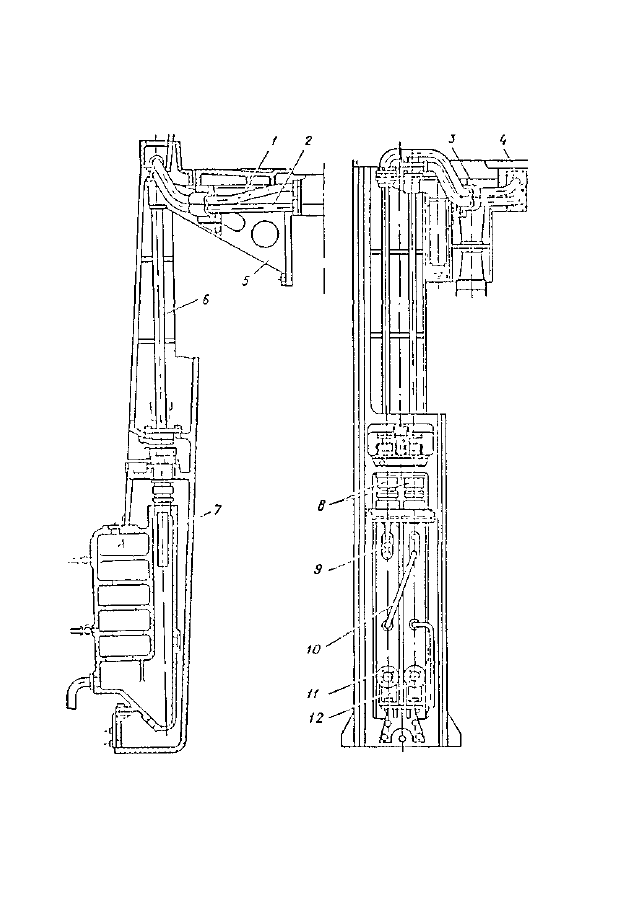

Kadłub okrętowego silnika wolnoobrotowego, łączony śrubami

ściągowymi, składa się z ramy fundamentowej 1 (rys. 1.1), łożysk głównych

2, stojaka 3 z blokiem cylindrowym 4 (w pokazanej na rysunku konstrukcji

stojaki i blok cylindrowy wykonane są łącznie) składa się z ramy

fundamentowej 1 (rys. 1.1), łożysk głównych 2, stojaka 3 z blokiem

cylindrowym 4 (w pokazanej na rysunku konstrukcji stojaki i blok cylindrowy

wykonane są łącznie) i głowicy 5 Śruby ściągowe 6 (najczęściej 4 dla

jednego cylindra) wiążą wszystkie elementy konstrukcji (oprócz głowic) w

jedną sztywną całość, uniemożliwia-

jąc ich deformację na skutek działa-

nia sił ciśnienia gazów i sił bezwład-

ności. W konstrukcjach bez śrub ścią-

gowych elementy kadłuba połączone

są zazwyczaj szpilkami

Warunki pracy kadłuba

są

następujące: przyjmuje wszystkie siły,

powstające w czasie pracy silnika; ich

część jest przekazywana na kadłub

statku. Aby zabezpieczyć szczelność

wszystkich połączeń kadłuba, każda

śruba ściągowa napinana jest siłą P,

większą niż siła maksymalnych

ciśnień spalania P

z

/4, działającą na

jedno połączenie (patrz rys 1 1)

Dlatego w niepracującym silniku

elementy kadłuba poddane są naprę-

żeniom ściskającym pochodzącym

od siły 4 • P, a w czasie pracy silnika -

od różnicy sił (4 P - P

z

). W rezultacie

deformacja kadłuba, nie zmieniając

swojego znaku, stale odpowiada

deformacjom śrub ściągowych. Siła

ciśnienia gazów P

z

/2, działająca na

każde łożysko główne, wywołuje przy

tym zginanie belek poprzecznych

ramy fundamentowej, ponieważ re-

Rys 1 1 Kadłub silnika okrętowego łączony

śrubami ściągowymi

akcje P

z

/4 zrównoważone są na śrubach. Moment zginający, w nie-

bezpiecznym przekroju będzie dla tej konstrukcji silnika mniejszy, niż w

wypadku kadłubów bez śrub ściągowych, ponieważ 1' < 1 (patrz rys. 1.1).

Podstawowe wymagania dotyczące konstrukcji kadłuba są na-

stępujące: możliwie duża sztywność i możliwie mała masa (z uwagi na to,

że może ona wynosić nawet do 70% łącznej masy silnika). Znaczna

sztywność kadłuba pozwala na uniknięcie niedopuszczalnych deformacji

poszczególnych elementów silnika, które to deformacje mogą dopro-

wadzić do utraty osiowości we wzajemnym położeniu wspomnianych

elementów (szczególnie układu tłokowo-korbowego). Odpowiednia

sztywność, wytrzymałość i możliwie najmniejszą masę daje się osiągnąć

poprzez wybór racjonalnych form konstrukcyjnych poszczególnych ele-

mentów silnika i odpowiednich sposobów ich wzajemnego połączenia.

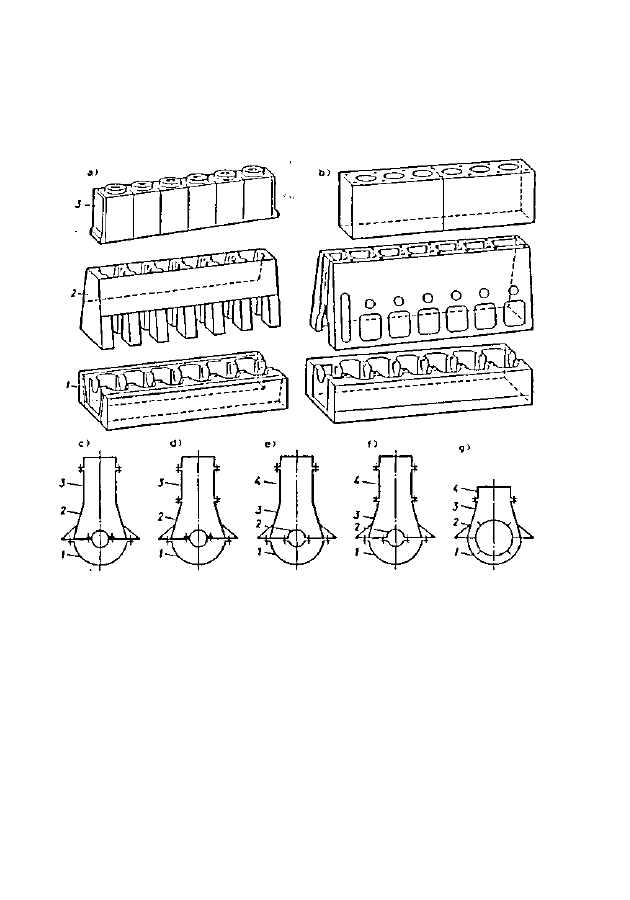

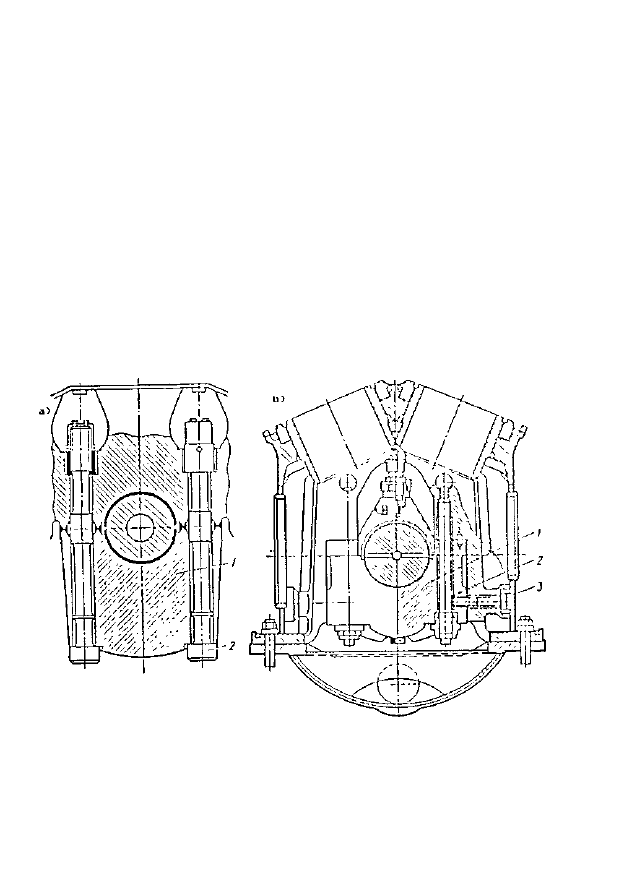

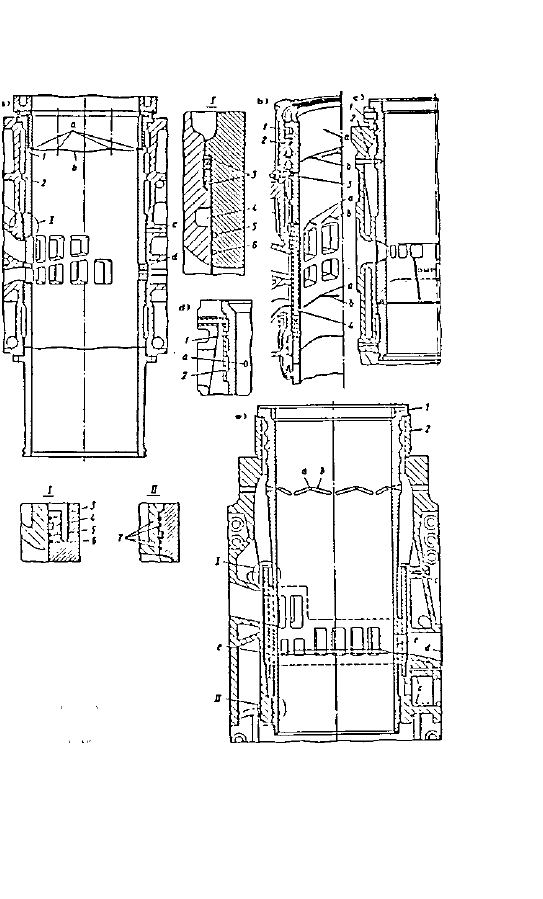

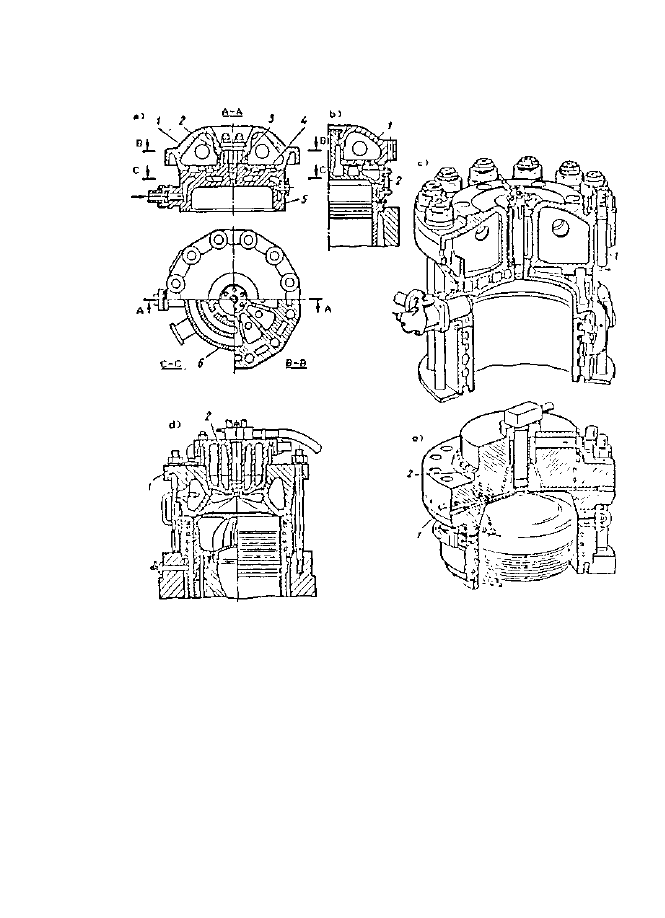

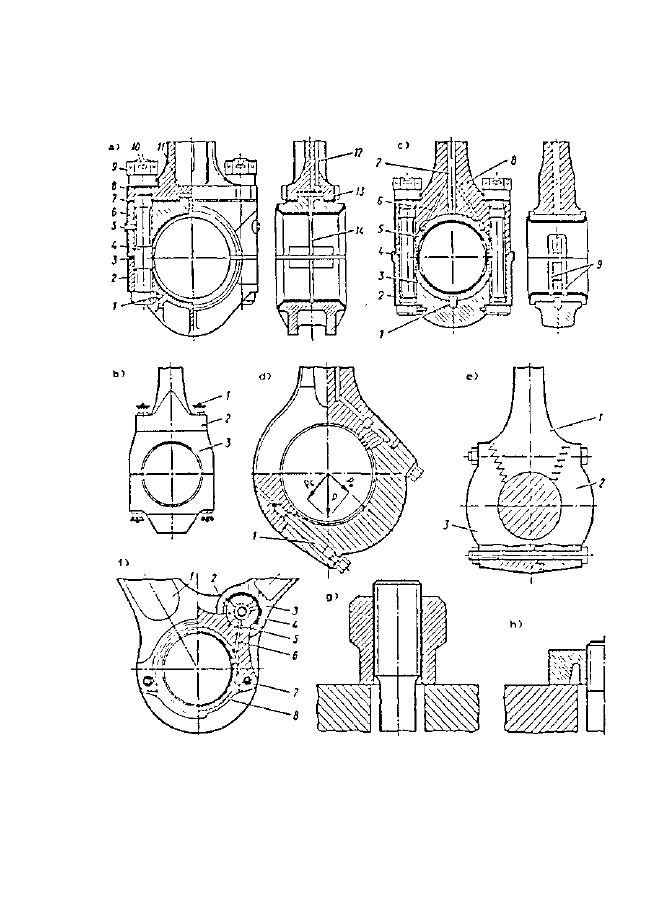

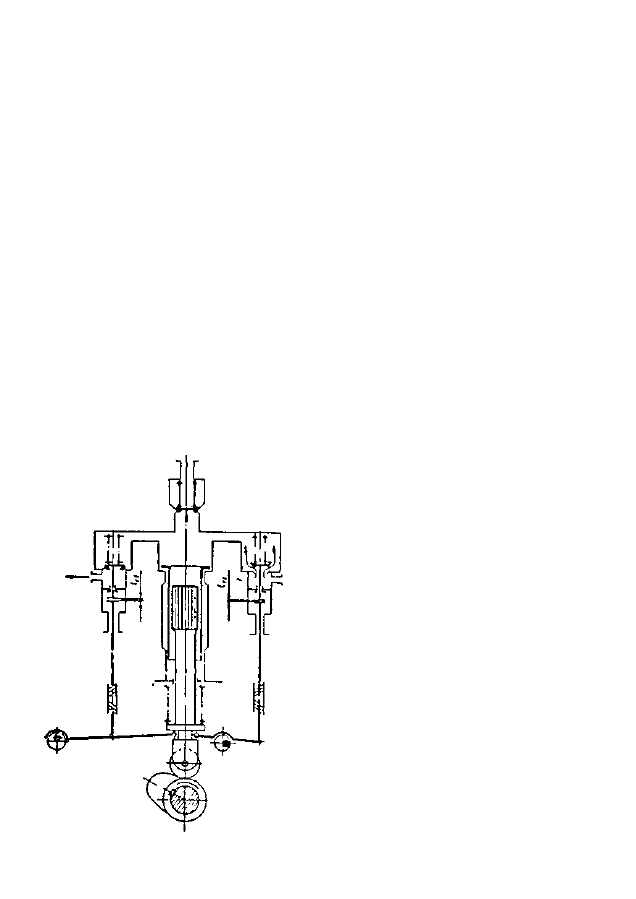

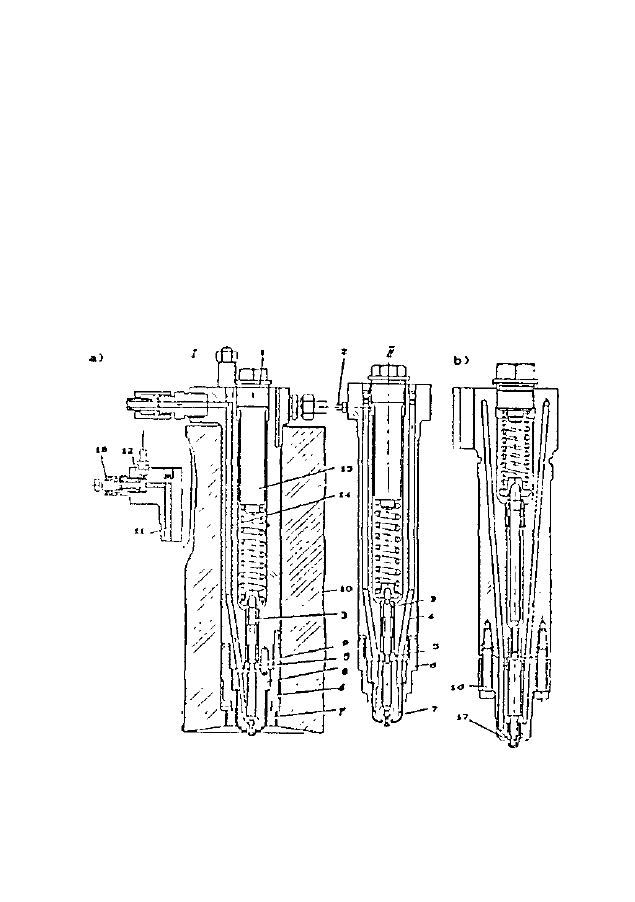

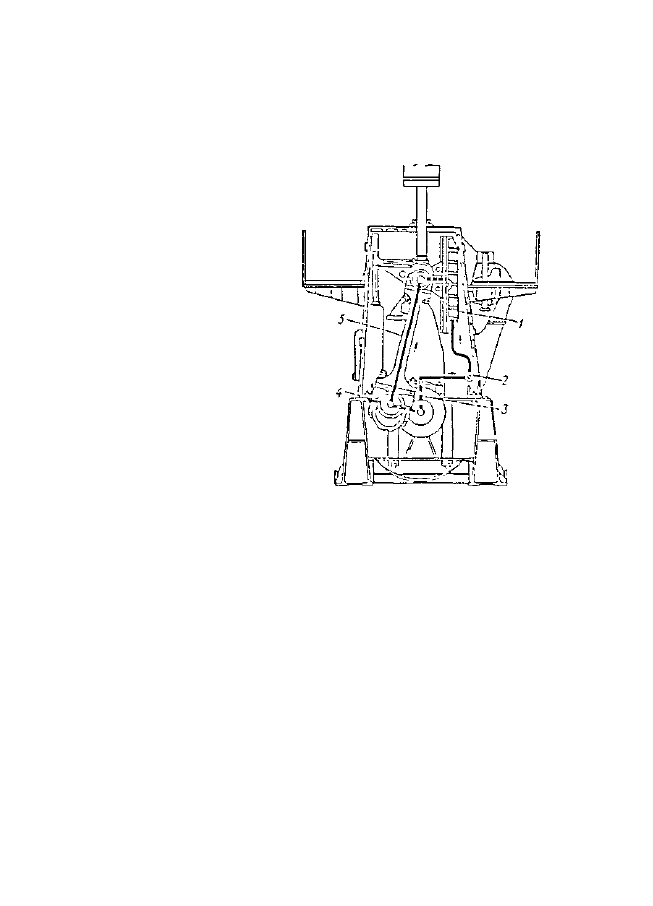

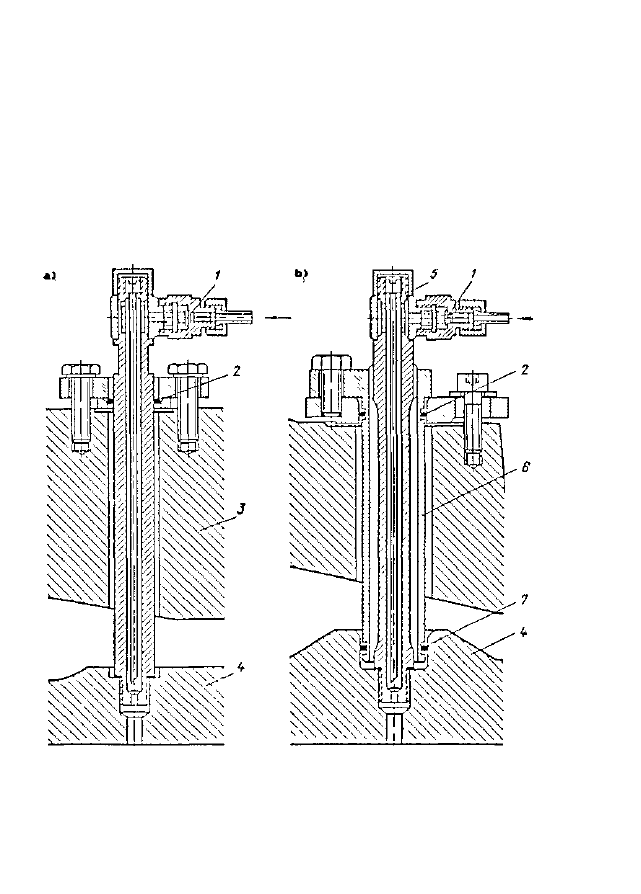

Schematy konstrukcyjne

kadłubów silników okrętowych przed-

stawione są na rysunku 1.2. Rama fundamentowa 1, stojak 2, cylindry

(lub bloki cylindrów) 3 i głowice cylindrowe zostały wykonane oddzielnie

(rys.l.2a),b)). Sztywność konstrukcji uzyskano przez odpowiednio duże

przekroje wzdłużnych i poprzecznych belek ramy fundamentowej oraz

zastosowanie śrub ściągowych (rys. 1.2.a)), a także dzięki wykorzystaniu

bloków cylindrowych i stojaków konstrukcji skrzynkowej (rys.l.2b)).

Układ taki pozwala na uproszczenie wykonania i montażu elementów

oraz zastosowanie różnych materiałów do poszczególnych części, na

przykład: blok cylindrowy - żeliwo, stojaki - stal.

Jednakże występowanie płaszczyzn podziału wymusza konieczność

bardzo dokładnej obróbki poszczególnych elementów i ich precyzyjny

montaż. Rozwiązanie, o którym mowa jest charakterystyczne dla wolno-

obrotowych silników okrętowych (n < 200 obr/min). Stojak 2 może

być wykonany łącznie z blokiem cylindrowym - element 3 jako blok-

stojak - i ustawiany na ramie fundamentowej 1 (rys.l.2c)); blok cy-

lindrowy 3 może też stanowić oddzielny element (rys.l.2d)). Takie

rozwiązania są typowe dla średnioobrotowych silników okrętowych

średniej mocy (n = 400-600 obr/min. i N

e

= 150-1500 kW). Na

rysunku 1.2e) pokazano stojak 3 wykonany łącznie z blokiem cylin-

drowym 4, a na rysunku 1.2f) - oddzielnie. W omawianej konstrukcji

brak typowej ramy fundamentowej, występuje jedynie lekka misa

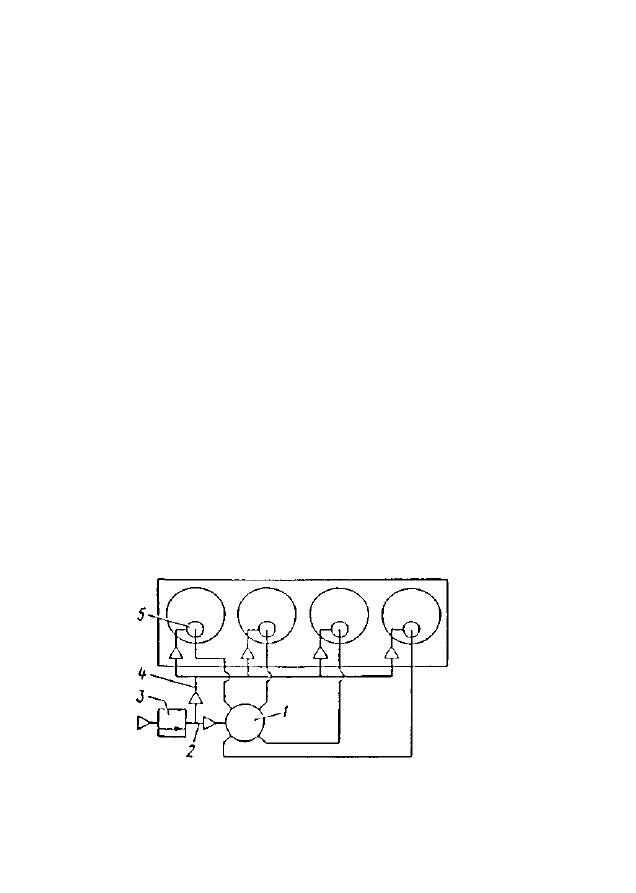

olejowa 1. Łożysko główne 2 łączy się ze stojakiem od dołu (łożysko

podwieszone). Rozwiązanie to pozwala na znaczne obniżenie masy kadłuba i

uproszczone centrowania łożysk względem osi wału korbowego. Pierwsza z

omawianych koncepcji najczęściej znajduje zastosowanie w szybkoobro-

towych silnikach okrętowych (n > 1000 obr/min), druga zaś w średnioobro-

towych - dla mocy N

e

= 1500-15000 kW.

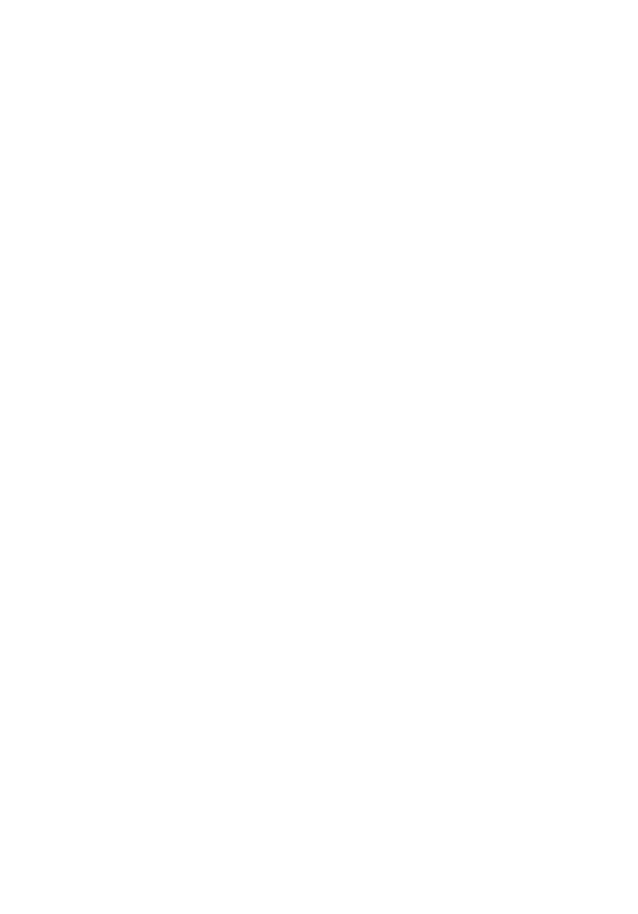

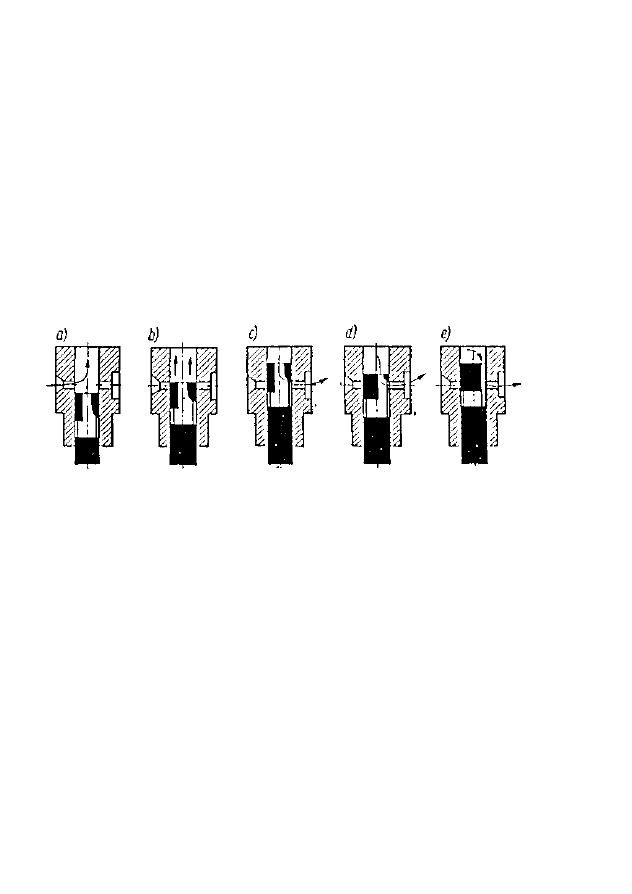

Rys.1.2. Schematy konstrukcyjne kadłubów silników okrętowych: a) z blokiem

cylindrowym, oddzielnym dla każdego cylindra; b) z dwuczęściowym blokiem

cylindrowym; c-g) inne przykłady rozwiązań konstrukcyjnych

Monoblok pokazany na rysunku 1.2g) składa się z ramy 1, stojaka

2 i bloku cylindrowego 3, z oddzielną, ale wspólną dla wszystkich cylin-

drów, zblokowaną głowicą 4. Wał korbowy w takim układzie często

montowany jest poprzez specjalne otwory wykonane w bocznej części

korpusu. Silnik tego typu charakteryzuje się bardzo dużą sztywnością

wzdłużną i poprzeczną, przy względnie małej masie. Jest to kon-

strukcja charakterystyczna dla silników szybkoobrotowych małych

mocy (N

e

< 150 kW).

9

1.1. ŚRUBY ŚCIĄGOWE

Śruby ściągowe, wiążąc silnik w jedną sztywną całość, zabezpieczają

go przed awarią związaną z działaniem sił rozrywających, pochodzących

od ciśnienia gazów.

W silnikach ze śrubami ściągowymi elementy kadłuba stale

podlegają naprężeniom ściskającym. Zamiana naprężeń rozrywających

na ściskające jest szczególnie pożądana w odniesieniu do elementów

żeliwnych, ponieważ żeliwo ma znacznie większą wytrzymałość na

ściskanie niż na rozciąganie (orientacyjny przedział wytrzymałości na

ściskanie: 8-9 MPa, a na rozrywanie: 1,8-2,6 MPa). Takie właściwości

pozwalają na wykonanie elementów o odpowiednio cieńszych ściankach

i w konsekwencji - obniżenie masy silnika Jeżeli wspomniane elementy

są spawanymi częściami stalowymi, to śruby ściągowe zabezpieczają

szwy spawane przed rozerwaniem.

Mankamentem przedstawionego rozwiązania jest przede wszystkim

skomplikowany montaż i demontaż silnika, szczególnie w warunkach

okrętowych, a także stałe naprężenie elementów kadłuba wywołane

napięciem śrub ściągowych.

Warunki pracy śrub ściągowych

są następujące, obciążenie

przez siły: rozciągające pochodzące od ciśnienia gazów P

z

/4,

wstępnego napięcia śrub P =(1 3-1.6) P

z

/4, powstające na skutek

rozszerzalności cieplnej poszczególnych elementów P

t

, zginające P

z g

związane z poprzecznymi drganiami śrub w płaszczyźnie ruchu

korbowodu (rys 1 3a))

Śruby powinny cechować się dużą sprężystością i dostateczną wy-

trzymałością Wykonuje się je z wysokiej jakości stali węglowej lub sto-

powej. Śruby szlifuje się na całej długości, aby wyeliminować miejsca

koncentracji naprężeń i uzyskać pożądaną jakość

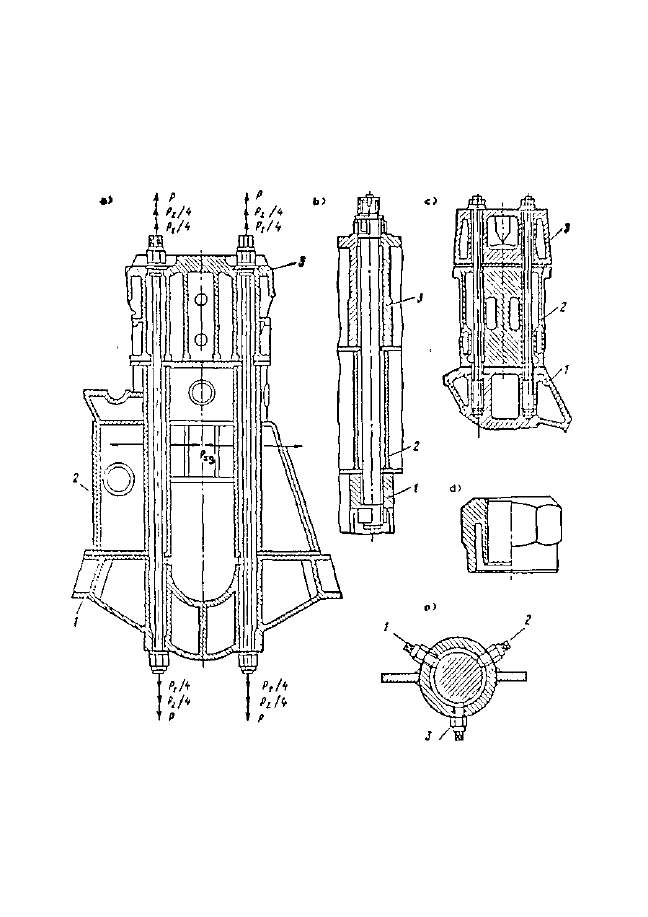

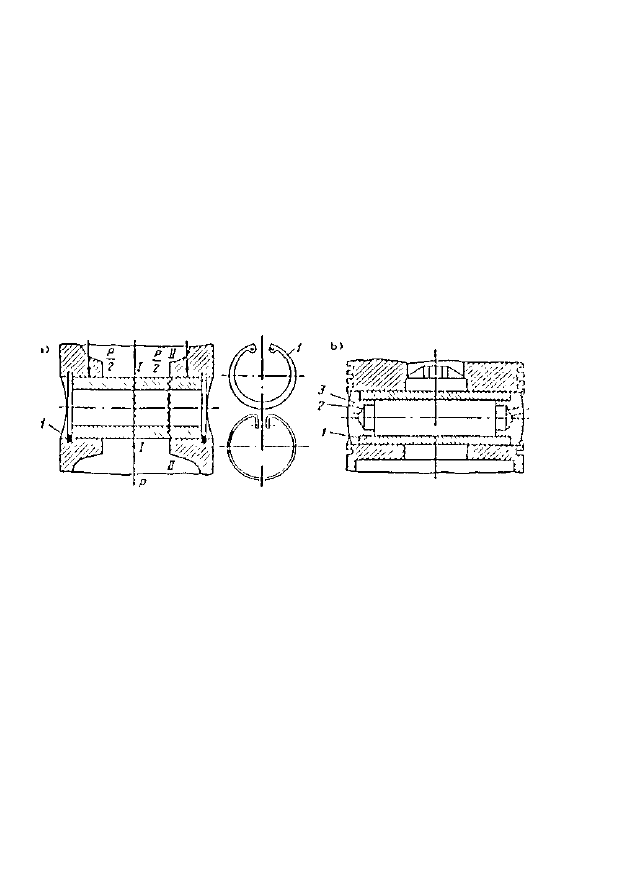

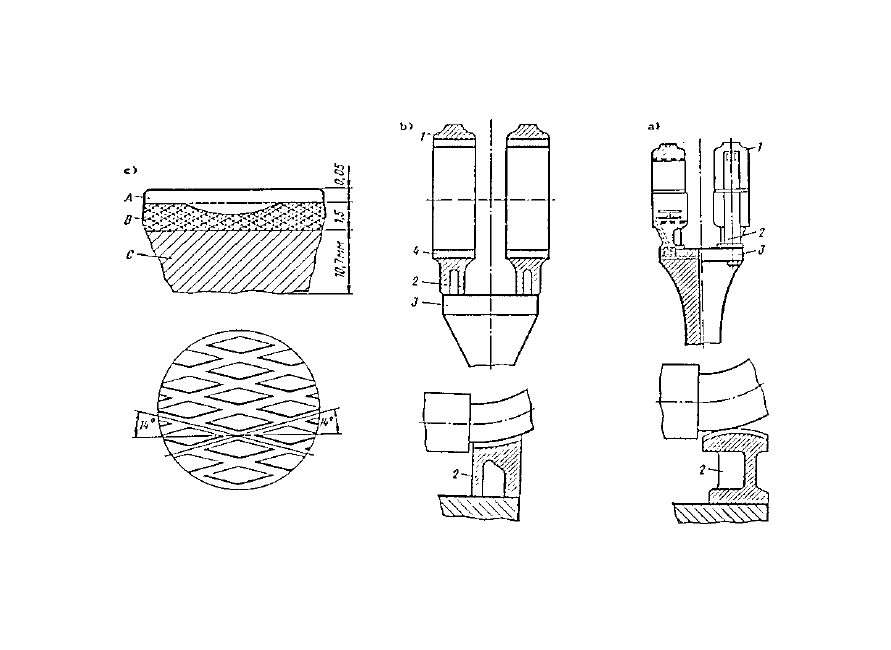

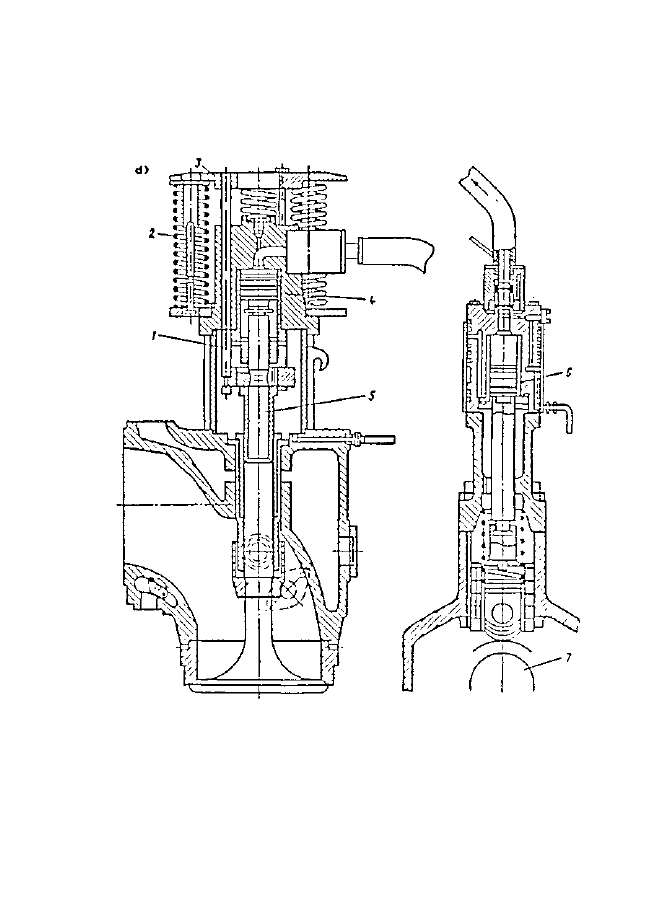

Wykonuje się śruby ściągowe diugie (rys 1 3a)), nawet do 12 m,

które wiążą ramę fundamentową 1, stojak 2 i blok cylindrowy 3, lub

krótkie (rys. 1.3b)), łączące tylko blok cylindrowy 3 i zasobnik powietrza

doładowującego 2, utwierdzone u dołu stojaka 1 W niektórych silnikach

średnioobrotowych dużej mocy, krótkie śruby łączą tylko blok

cylindrowy, a w niewielkich silnikach szybkoobrotowych - nie tylko

stojak 1, ale i blok cylindrowy 2 oraz blok głowicowy 3 (rys 1.3c))

10

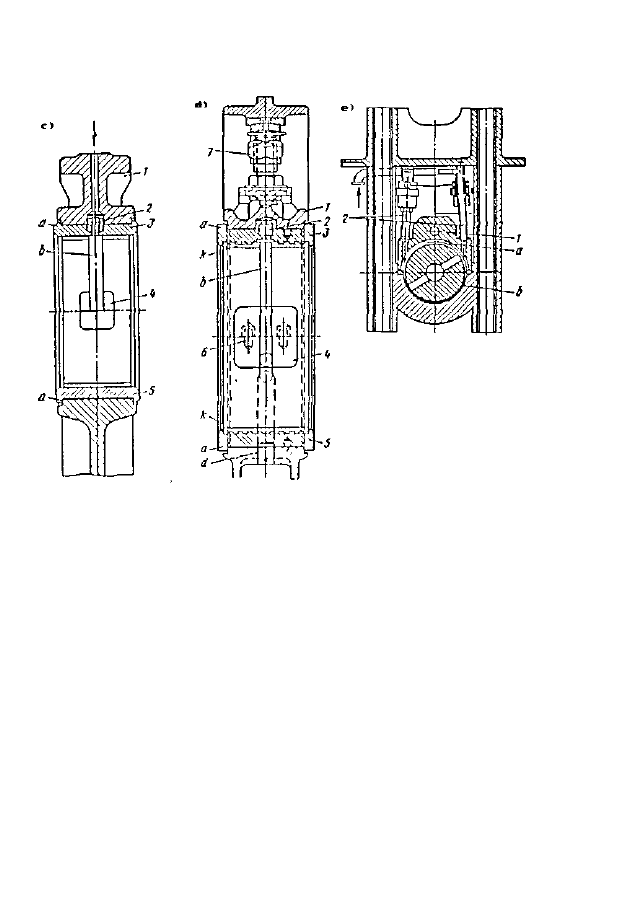

Rys.1.3. Przykłady osadzenia śrub ściągowych w kadłubach a), b), c) konstrukcje

kadłubów ze śrubami ściągowymi, d) nakrętka o obniżonej sztywności; e)

wsporniki śrub ściągowych

11

Mankamentem takiej konstrukcji jest możliwość przesunięcia się

elementów podczas demontażu głowicy silnika.

W celu zmniejszenia uderzeniowych, dynamicznych obciążeń gwintu

śruby ściągowej stosuje się niekiedy specjalne nakrętki o obniżonej

sztywności (rys.l.3d)). Natomiast, aby zapobiec poprzecznym drganiom

śrub, a tym samym ich pękaniu, stosuje się wsporniki 1, 2 i 3 (rys.l.3e)).

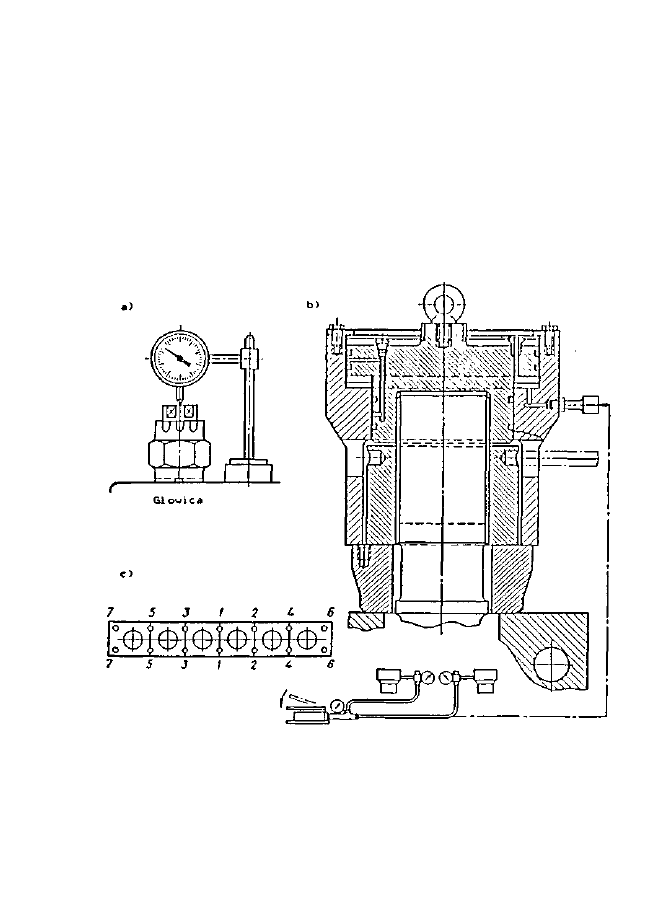

Dociąganie śrub ściągowych

przeprowadza się równomiernie,

w ściśle określonej kolejności (rys. 1.4c)). Od tej równomierności zależy

położenie osi wału korbowego i tulei cylindrowej w bloku silnika. W

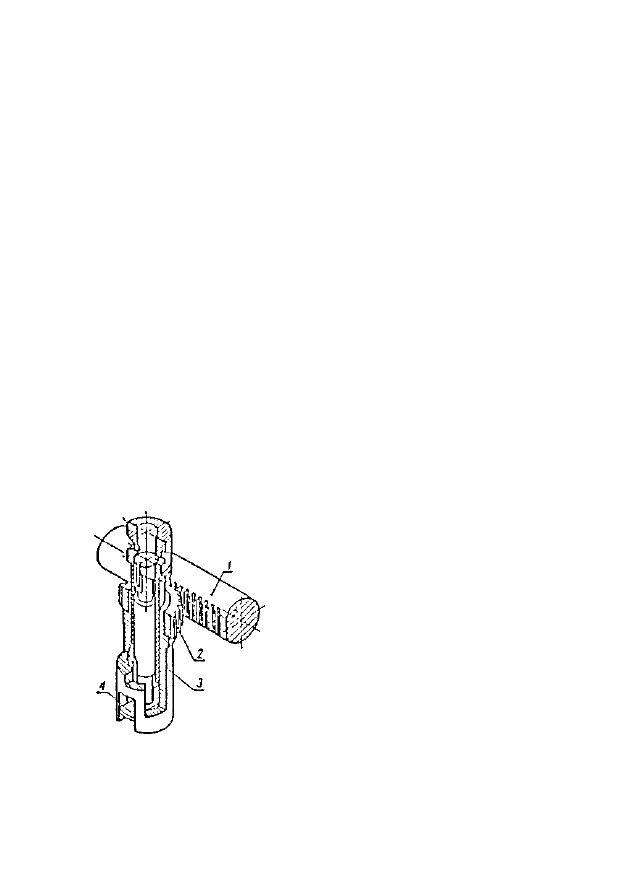

Rys.1.4. Napinanie śrub ściągowych: a) kontrola wydłużenia śruby ściągowej:

b) prasa hydrauliczna do napinania śrub ściągowych; c) kolejność napinania

śrub ściągowych

12

mniejszych silnikach napinanie śrub można wykonywać ręcznie, ale

wówczas konieczna jest ścisła kontrola ich wydłużenia (rys.l.4a). W

większych silnikach obecnie stosuje się właściwie już tylko prasy

hydrauliczne (rys.l.4b)).

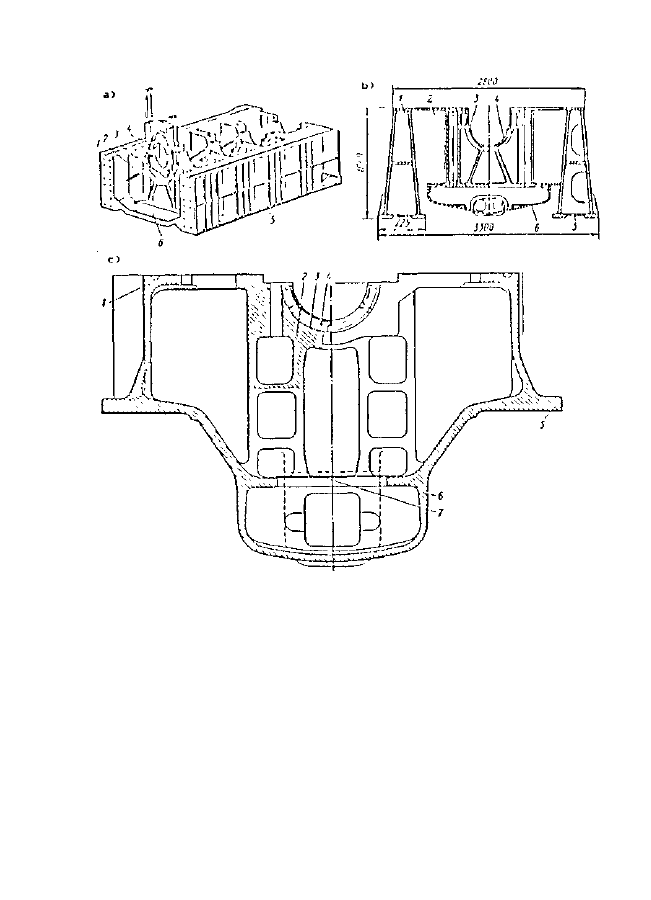

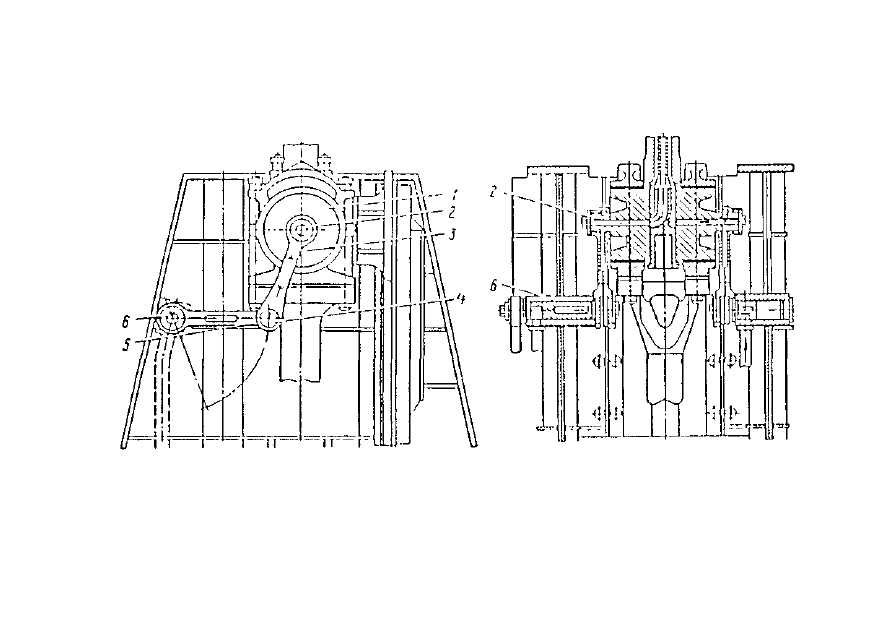

1.2. RAMY FUNDAMENTOWE

Rama fundamentowa jest podstawą kadłuba silnika i miejscem po-

sadowienia łożysk głównych wału korbowego. Składa się z dwóch szty-

wnych belek wzdłużnych 1 (rys.l.5a)), związanych szeregiem belek po-

przecznych 2, o kształcie dwuteowym, skrzynkowym lub innym. W

belkach tych, zwanych poprzecznicami, wytoczone są gniazda pod łoży-

ska główne 4. Belki poprzeczne dzielą ramę na szereg przedziałów (zgodnie

z liczbą cylindrów), w których obracają się korby wału. Rama mocowana

jest do fundamentu oporowymi półkami 5.

Warunki pracy ramy

są następujące: obciążenie siłami ciśnienia

gazów i siłami bezwładności obracających się mas, a także siłami

wywołanymi deformacjami kadłuba statku oraz siłami ciężaru wszystkich

elementów.

Do wykonania całych, nie dzielonych ram fundamentowych używa

się żeliwa, natomiast do ram spawanych - stali.

Zastosowanie konstrukcji spawanych pozwoliło obniżyć masę ramy

o około 20-30%, a koszt jej wykonania - o blisko 20%.

Ramy silników szybkoobrotowych małych mocy wykonuje się ze

stopów aluminium.

Rozróżnia się ramy jedno- i wieloczęściowe

(składane). Te

drugie (rys. 1.5a)) wykonuje się zazwyczaj z dwóch części, sztywno zwią-

zanych pasowanymi śrubami, co znacznie ułatwia ich wykonanie,

transport i montaż. Sztywność takich ram, w porównaniu z nie dzielo-

nymi, jest oczywiście mniejsza, wzrasta także liczba płaszczyzn wyma-

gających obróbki. W celu zabezpieczenia przed wyciekiem oleju górna

część ramy i dolna część stojaka są doskrobywane. Dolna część ramy

posiada misę olejową 6, która może być odlana wraz z ramą lub

wykonana oddzielnie. W silnikach bezwodzikowych nad misą monto-

wana jest siatka 7 (rys.l.5c)), zabezpieczająca olej przed pienieniem się.

13

Rys.1.5. Przykłady rozwiązań konstrukcyjnych ram fundamentowych silników

okrętowych: a) B&W K90GF; b) - MAN KZ 70/120; c) SULZER BAH 22

W dolnych oporowych półkach ramy znajdują się otwory pod śruby

fundamentowe. Za pomocą tychże śrub łączy się ramę z fundamentem.

Część śrub znajdujących się w rufowej części ramy przechodzi przez

otwory specjalnie rozwiercone, aby umożliwić ramie wzdłużne (jednakże

z zachowaniem osiowości ułożenia) przemieszczenie na skutek na-

grzewania się. W ramie mogą się także znajdować otwory gwintowane,

do wkręcania śrub rozporowych, wykorzystywanych w celu uniesienia

ramy silnika podczas jej centrowania.

14

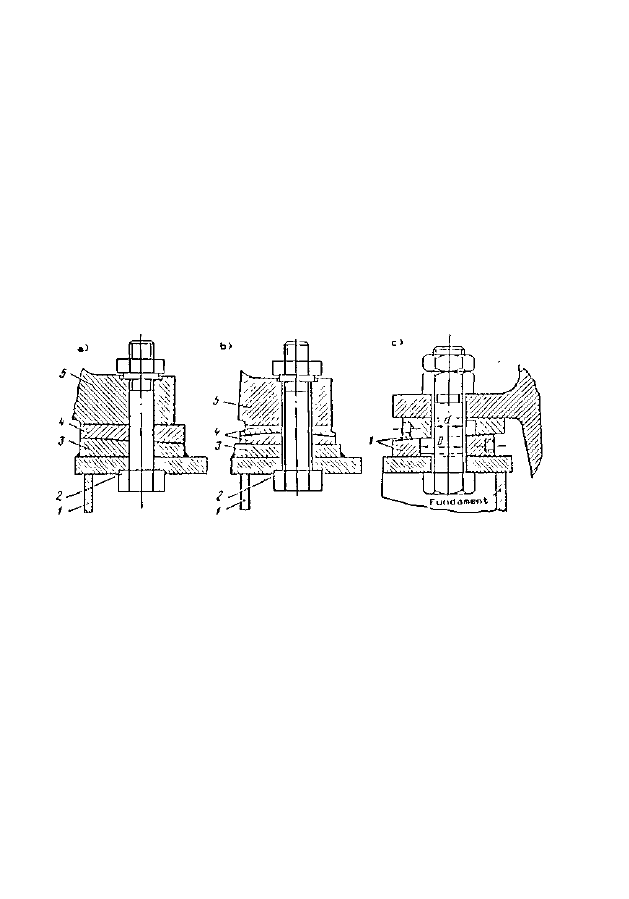

Ramę fundamentową łączy się z fundamentem po jej wy-

centrowaniu względem linii wału. Z uwagi na to, że fundament nie jest

obrabiany, pomiędzy nim a ramą układa się specjalne, odpowiednio

dopasowane kliny lub podkładki (stalowe bądź żeliwne) Jeżeli rama jest

ustawiona na klinach (rys.l.6a)), do fundamentu 1 przyspawany bywa

klin 3 z obrobioną górną powierzchnią. Dzięki dokładnemu doskrobaniu

powierzchni klinów 3 i 4 oraz ramy 5 otrzymuje się bardzo precyzyjne

ustawienie.

Podkładka sferyczna (rys.l.6b)) składa się z dwóch krążków 4 ze

sferycznymi powierzchniami pozwalającymi im na dokładne samousta-

wienie się odpowiednio do nachylenia ramy względem fundamentu.

Zastosowanie takich podkładek eliminuje bardzo pracochłonne dopa-

sowanie ręczne.

Rys.1.6. Mocowanie sztywne ramy fundamentowej: a) na klinach, b) na

podkładkach sferycznych, c) na regulacyjnych podkładkach klinowych

Regulacyjna podkładka klinowa (rys.l.óc)) składa się z dwóch

krążków klinowych 1, pozwalających na regulację kąta nachylenia, przez

obrót krążka górnego względem dolnego, oraz wysokości (przesunięcie).

Po wykonaniu czynności regulacyjnych, utrwalenie wybranego położenia

podkładek uzyskuje się najczęściej przez spawanie.

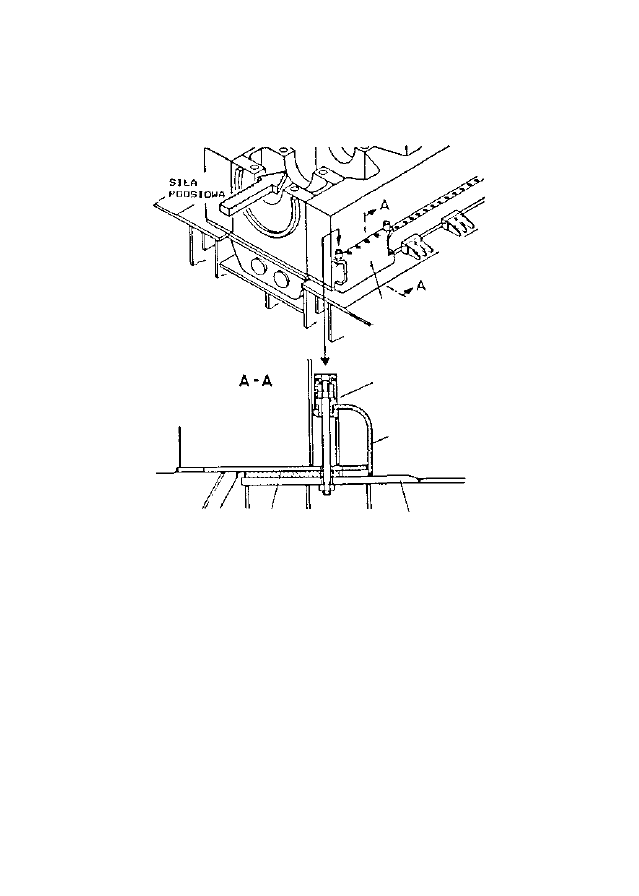

Rozwiązaniem nowszym jest stosowanie podkładek z tworzyw

sztucznych wytwarzanych z żywic epoksydowych do ustawiania ram fun-

damentowych na fundamencie (rys.1.7). Wspomniane podkładki wylewa

się i formuje bezpośrednio na fundamencie po prawidłowym ustawieniu

na nim podstawy silnika. Utwardzanie się tworzywa następuje w tempe-

raturze otoczenia w ciągu kilkunastu godzin. Po tym czasie podkładki

15

bez dalszej obróbki są gotowe do pracy Stosowanie podkładek z

tworzyw sztucznych zamiast metalowych umożliwia dokładniejsze

STOPER BOCZNY

STOPER SIŁ.Y POOSIOWEJ

ŚRUBA FUNDAMENTOWA

STOPER SIŁY POOSIOWEJ

PRZYSPAWANY DO POSZYCIA

DNA WEWNĘTRZNEGO

PODKŁADKA Z ŻYWICY EPOKSYDOWEJ

POSZYCIE DNA WEWNĘTRZNEGO

Rys 1 7 Mocowanie ramy fundamentowej na podkładkach z zywic epoksydowych

podparcie silnika oraz zmniejsza czas i koszty prac związanych z

pasowaniem silnika na fundamencie, gdyż eliminuje pracochłonne

ręczne dopasowanie i skrobanie podkładek metalowych Silniki

ustawiane na podkładkach z tworzyw emitują mniej hałasu Mniejsze są

także drgania elementów siłowni sztywno związanych przed kadłub z

fundamentem silnika.

Niedostatecznie wyrównoważone silniki pomocnicze wraz z

prądnicą są często mocowane sztywno do wspólnej ramy, która łączy się

z fundamentem za pośrednictwem elementów elastycznych - gumowych

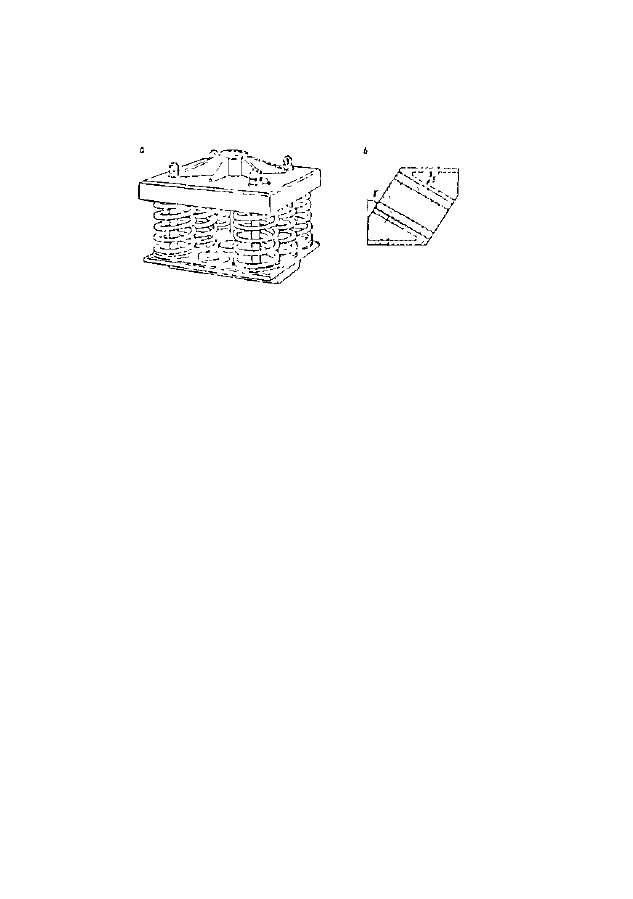

lub sprężynowych amortyzatorów (rys. 1.8).

16

Mocowanie elastyczne

pozwala na znaczne obniżenie drgań kadłuba

statku, zmniejsza możliwość wpływu deformacji kadłuba na położenie ramy

fundamentowej silnika, a także ogranicza czasochłonność montażu silnika.

Rys.1.8. Podkładki elastyczne - izolatory drgań a) izolator sprężynowy;

b) izolator gumowy

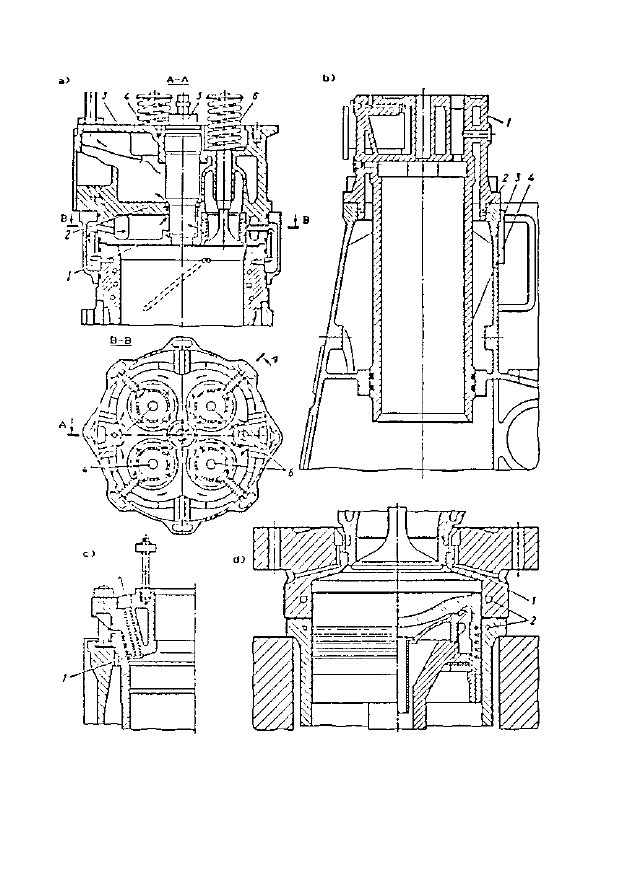

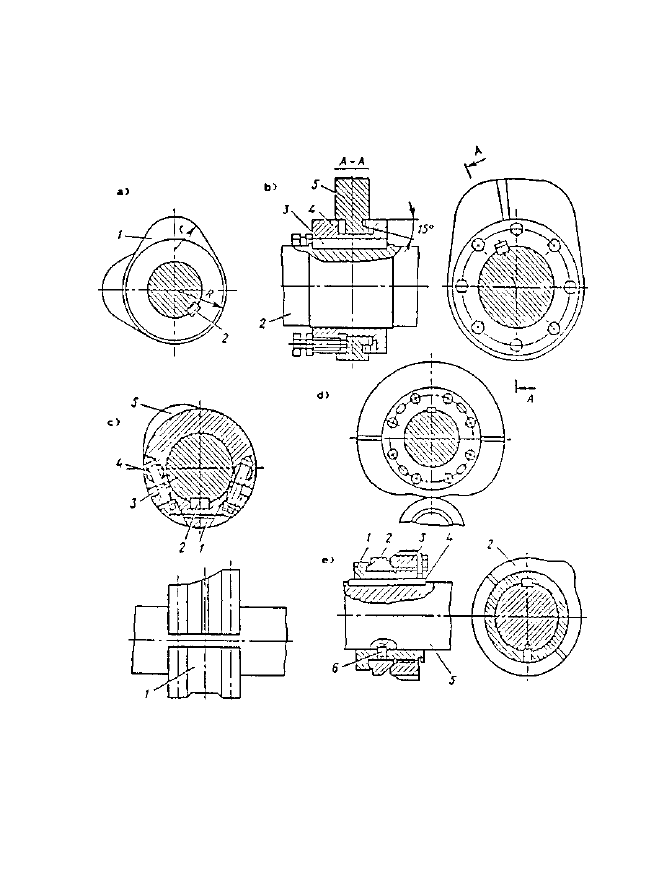

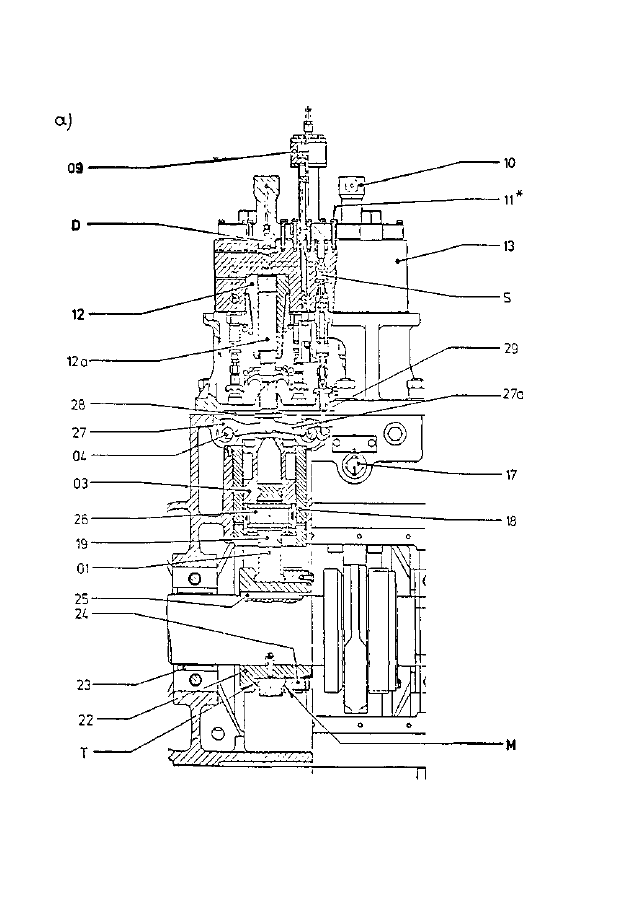

1.3. ŁOŻYSKA GŁÓWNE

Łożyska główne stanowią podpory głównych czopów wału korbo-

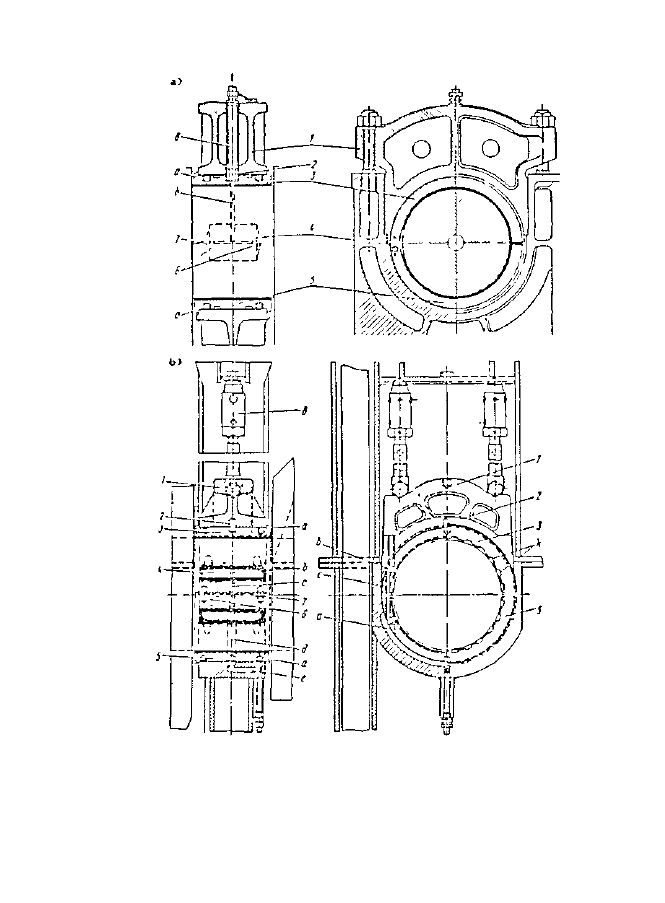

wego W silnikach okrętowych są to łożyska ślizgowe. Łożysko składa się

z dwóch części 3 i 5 (rys.l 9a)-d)) wylanych materiałem łożyskowym

oraz pokrywy 1.

Warunki pracy łożyska

są następujące: obciążenie siłami ciśnie-

nia gazów i siłami bezwładności mas biorących udział w ruchu; maksy-

malne ciśnienia działające na łożysko pochodzące od sił gazowych i sił

bezwładności, w silnikach wolnoobrotowych osiągają wartości 14 MPa,

a w silnikach średnio- i szybkoobrotowych 35 MPa

Konstrukcji łożyska stawia się następujące podstawowe wymagania:

wysoką sztywność i spełnienie warunków hydrodynamicznego smaro-

wania, możliwość wymiany dolnej półpanwi bez konieczności podno-

szenia wału, wytrzymywanie dużych nacisków i uderzeniowych obciążeń

przez stop łożyskowy, mały współczynnik tarcia, odporność na zużycie

ścierne i dobrą wytrzymałość zmęczeniową, dobrą przewodność cieplną,

małą rozszerzalność cieplną.

Materiałami,

z których wykonuje się łożyska ślizgowe są stopy

łożyskowe na osnowie: cyny lub ołowiu (tzw. białe metale), miedzi (tzw.

brązy) i aluminium.

17

Rys.1.9. Łożyska ramowe silników okrętowych a) MAN KZ 70/12OC;

b) SULZER RD 76,

18

Rys 1.9 Łożyska ramowe silników okrętowych, c) NVD 36, d) 18D,

e) SULZER Z40/48

Do białych metali należą stopy cynowe - najstarsze i do niedawna

najczęściej stosowane stopy łożyskowe. Obecnie używane białe metale

zawierają: cynę (Sn), antymon (Sb), miedź (Cu) oraz śladowe ilości niklu

(Ni) i kadmu (Cd)

Stopy łożyskowe oparte na ołowiu (Pb) zawierają go nawet do 80%.

Pozostałe pierwiastki to: Sb, Sn, Cu oraz śladowo Ni i Cd Stopy

ołowiowe są tańsze od cynowych, ale wykazują mniejszą odporność na

zużycie i zmęczenie, odznaczają się także podatnością na korozję

chemiczną wywołaną kwasami zawartymi w oleju

Do grupy brązów łożyskowych zalicza się stopy na osnowie miedzi i

cyny, miedzi i ołowiu oraz trójskładnikowe stopy miedzi, ołowiu i cyny

Typowe stopy łożyskowe i ich skład chemiczny pokazane są w

tabelach 1.1 i 1.2.

19

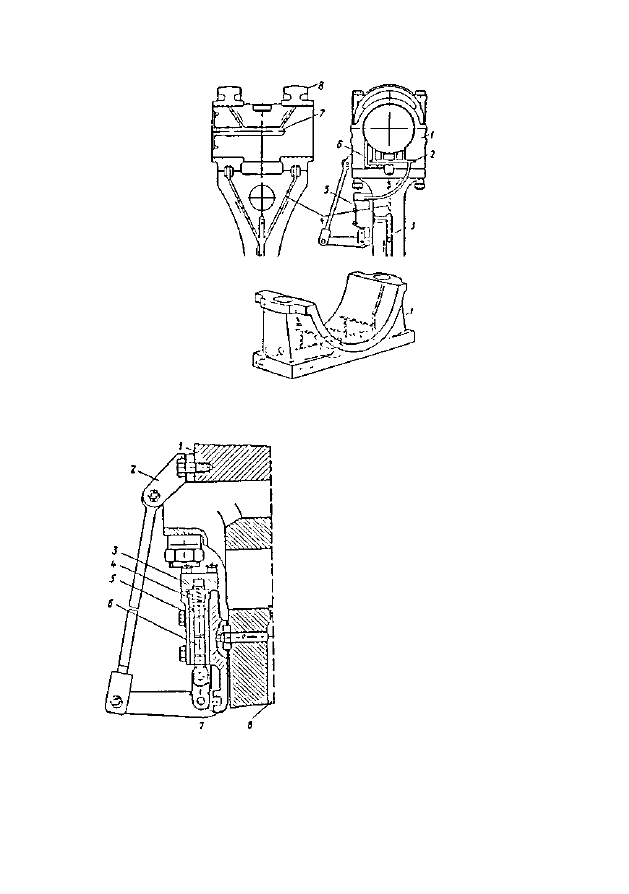

Według konstrukcji łożyska można podzielić na: grubościenne i

cienkościenne. Półpanwie dolna i górna dokładnie przylegają do

powierzchni pokryw. Górna półpanewka 3 (rys.l.9a)-d)) zabezpieczona jest

przed obrotem tulejką lub kołkiem 2. Przed ewentualnym, osiowym

przemieszczeniem wkładu łożyska 5 i 3 zabezpieczają: odpowiedni kształt

czołowej części łożyska (krawędzie a) lub zamontowane kołki ustalające.

W celu osiągnięcia pewności połączenia stopu łożyskowego (warstwy

ślizgowej) z warstwą pośrednią w tej ostatniej wykonuje się specjalne

kanały k (rys.l.9b), d)). We współczesnych konstrukcjach takie kanały

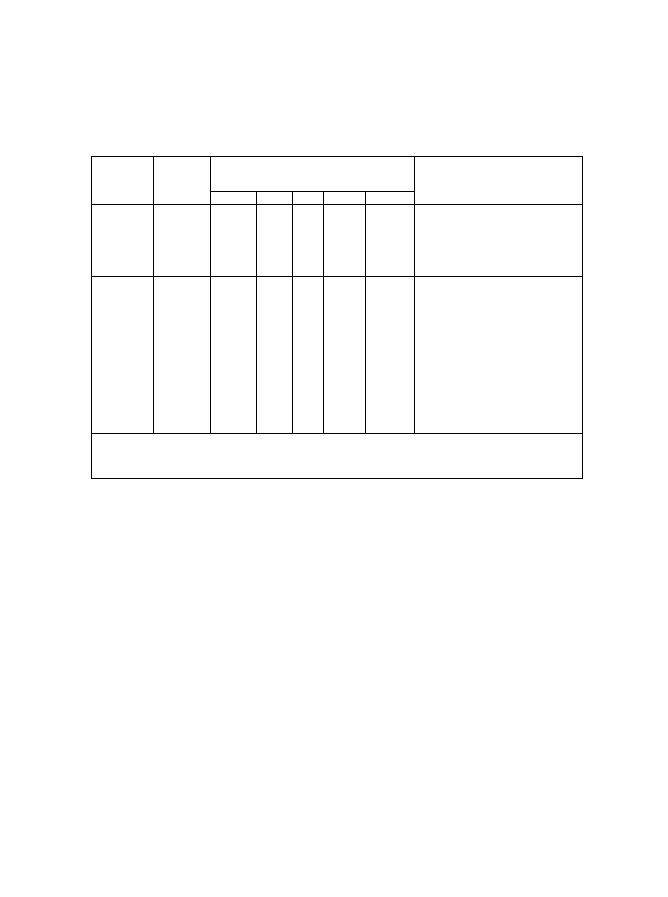

Tabela 1 1

Typowe stopy cynowe i ołowiowocynowe

(skład chemiczny w %) [4]

Rodzaj

stopu

Stopy

cynowe

Stopy

ołowiowo-

-cynowe

Oznaczenie

SAE 10

SAE11

WM80F

WM80

Ł83

Ł89,

MB01*

Ł89L

Hoyt 11R

SAE 13

SAE 14

WM20

WM 10

WM5

Ł16

Ł10AS

Ł6, MB02*

LgPbSn9

Cd

"Alloya 7

Sb

4-5

6-7,5

10-12

10-13

10-12

7,25-8,25

7-8

7,8

9,25-10,75

14-16

13,5-15,5

14,5-16,5

14,5-16,5

15-17

13-15

5,5-7

13,8

15

Składniki stopowe

Cu

4-5

6,5

8-10

5-7

5,5-6,5

2,5-3,5

2,5-3,5

3,15

0,5

0,5

1-2

0,5-1,5

0,5-1,5

1,5-2,6

1-2

0,9

0,5

'Oznaczenia według Wytwórni Łożysk Ślizgowych

stopu na

Sn

reszta

reszta

reszta

reszta

reszta

reszta

reszta

reszta

4,5-5,5

9,25-10,75

19-20

9,5-10,5

4,5-5,5

15-17

9-11

5-7

10

10

„Delta Bimef

Dodtozu z taśmy stalowei, według PN-H/92327

Pb

_

0,5

1-3

_

-

-

reszta

reszta

reszta

reszta

reszta

reszta

reszta

reszta

reszta

reszta

inne

_

-

_

Ni 0,05-

-0 3

Cd 0,6-

-1,2

Ni 0,3,

Cd 1,

Ag 0,08

_

Cd 0,5

Ni 0,5

AS 0,5-

-0,9

Kd 0,5,

As 0,5

As 0,6

w Gdansku-Oliwie,

Uwagi

stop amerykański

stop amerykański

DIN 1703, RFN

DIN 1703, RFN

PN-62/H-87111

PN-62/H-87111

BN-65/085102-

-łozyska silników

okrętowych

H Cegielski - Po-

znań, łożyska sil-

nikow okrętowych

stop amerykański

stop amerykański

DIN 1703.RFN

DIN 1703, RRN

DIN 1703, RFN

PN-62/H-87111

PN-62/H-87111

PN-62/H-87111

"Miba-Gleitlager-

fabnk" Austria

stop amerykański

odnoszące się do

20

Tabela 1 2

Typowe brązy ołowiowe i ołowiowocynowe

(skład chemiczny w %) [4]

Rodzaj

stopu

Brązy

ołowiowe

Brązy

ołowiowo-

-cynowe

Oznacze-

nie stopu

BO30,

MB10*

SAE48

SAE 794

Pb Bz25

P510

P 1014

P129

P 157

P205

B422,

MB11*

B1010,

MB12*

G-Sn Pb

Bz10

SAE 40

Składniki stopu

Pb

27-33

25-32

21-25

18-30

5

10

12

15

19

22

9-11

9-11

4-6

Sn

_

-

3-4

-

10

15

10

8

6

4

9-11

9-11

4-6

Zn

_

-

3

-

-

-

-

-

-

-

-

-

4-6

Cu

reszta

reszta

reszta

reszta

reszta

reszta

reszta

reszta

reszta

reszta

reszta

reszta

reszta

inne

Ag 1,5

-

-

-

-

-

-

-

-

_

-

' Oznaczenie według Wytwórni Łożysk Ślizgowych „PZL-Bimet" w

stopu na podłożu z taśmy stalowej, według PN-H/923

Uwagi

PN-70/H-87026

stop amerykański

stop amerykański

DIN-1716, RFN

„Miba-Gleitlagerfabnk", Austria

„Miba-Gleitlagerfabnk", Austria

„Miba-Gleitlagerfabnk", Austria

„Miba-Gleitlagerfabnk", Austria

„Miba-Gleitlagerfabnk", Austria

PN-70/H-87026

PN-70/H-87026

DIN 1716, RFN

stop amerykański

Gdansku-Oliwie, odnoszące się do

nie znajdują już zastosowania, są one bowiem miejscem koncentracji

naprężeń i obniżają wytrzymałość zmęczeniową stopu łożyskowego. W

pobliżu styku obu półpanwi są specjalne wyfrezowania 4 - akumulatory

oleju, które służą do doprowadzania oleju, ułatwiając mu dojście pod

czop wału, a przy jego obrocie pomagają w rozprowadzeniu oleju na

długości łożyska. Akumulatory te zabezpieczają również przed zaklesz-

czeniem czopa w łożysku, co może nastąpić na skutek deformacji

łożyska podczas wadliwie wykonanego montażu, a także zapewniają

minimalne warunki smarowania podczas pierwszych obrotów wału

korbowego. Omawiane „kieszenie" nie dochodzą do krawędzi łożyska i

dzięki temu nie ma niebezpieczeństwa niekontrolowanego wycieku oleju.

Do regulacji luzu w łożysku służyły podkładki 7 (rys.l 9a),b))

montowane między powierzchnie styku półpanewek. Zestaw takich

podkładek powodował spadek sztywności łożyska, dlatego też łożyska

współczesnych silników średnio- i szybkoobrotowych już go nie

zawierają (rys.l.9c),d),e)). Z tego względu wzrost luzu ponad dopusz-

21

czalne wartości wymaga wymiany półpanewek. W takich łożyskach koł-

ki 6 służą do centrowania półpanewek między sobą.

W celu zwiększenia niezawodności pracy łożysk w silnikach szybko-

obrotowych, zamiast cylindrycznego roztoczenia łożyska, stosuje się roz-

toczenie hiperboliczne, które lepiej kompensuje deformacje łożyska

występujące w czasie pracy silnika. Coraz częściej spotyka się również

łożyska, w których grubość warstwy nośnej w dolnej, bardziej obciążonej

półpanewce jest większa niż w górnej. Pozwala to na powiększenie

części roboczej dolnej półpanewki łożyska i - dzięki temu - zmniejszenie

jej długości (z zachowaniem warunków zabezpieczających smarowanie

hydrodynamiczne).

Pokrywy łożysk

mocuje się do ramy fundamentowej silnika

szpilkami (rys.l.9a),c)), śrubami rozporowymi napinanymi mechanicz-

nie 7 (rys.l.9d)) lub hydraulicznie 8 (rys.l.9b)) i 2 (rys.l.9e)) We współ-

czesnych konstrukcjach szpilki dociąga się za pomocą pras hydraulicz-

nych, podobnych do pras używanych do napinania śrub ściągowych

silnika. Mocowanie pokryw z wykorzystaniem śrub rozporowych

pozwala na zmniejszenie rozmiarów tych pokryw, a w konsekwencji

rozstawu śrub ściągowych silnika Zmniejsza się przy tym również

moment gnący działający na pokrywę i belkę poprzeczną ramy

fundamentowej. Doprowadzenie oleju do łożyska odbywa się zawsze

poprzez najmniej obciążony jego fragment. W silnikach okrętowych

wolno- i średnioobrotowych olej zazwyczaj doprowadza się od góry

rowkiem (kanałem) pierścieniowym (obwodowym) „b" (rys.l.9a),c))

wykonanym na powierzchni roboczej górnej półpanewki, takim samym

kanałem „a" (rys. 1.9e)) w pokrywie łożyska 1, lub przez otwory w górnej

półpanewce i dalej kanałem obwodowym „b" na powierzchni łożyska W

pierwszym wypadku w celu doprowadzenia oleju wykorzystana jest rurka

8, połączona z łożyskiem, a w drugim - hydraulicznie napinane śruby 2.

W celu uproszczenia demontażu łożyska olej często doprowadzany jest

od dołu kanałem „e" oraz rowkiem „d" w obudowie (rys. 1 9b)) i dalej

wierceniami „c" i „b" we wkładkach do łożyska (górnej półpanewki) lub,

jak to pokazano na rysunku 1.9g), kanałem „d" w obudowie, kanałem

między obudową a półpanwią dolną i dalej przez wiercenia do górnej

połówki łożyska. Tam zostaje rozprowadzony rowkiem ,,b'" znajdującym

się na roboczej części górnego wkładu.

22

Zgodnie z teorią smarowania hydrodynamicznego, a także z powo-

du koncentracji naprężeń, rowki nie powinny się znajdować na wysoko-

obciążonej części roboczej. Jednak w celu zabezpieczenia stałego prze-

pływu oleju, w łożyskach korbowych wspomniane kanały wykonuje się

nie tylko w górnej, ale często i w dolnej części łożyska.

W silnikach wolnoobrotowych obciążenie łożyska w znacznym stop-

niu określają siły bezwładności pochodzące od mas biorących udział w

ruchu obrotowym. Dlatego też cała powierzchnia łożyska może być ob-

ciążona. Olej doprowadza się wówczas nie przez łożysko, ale

wierceniem w wale.

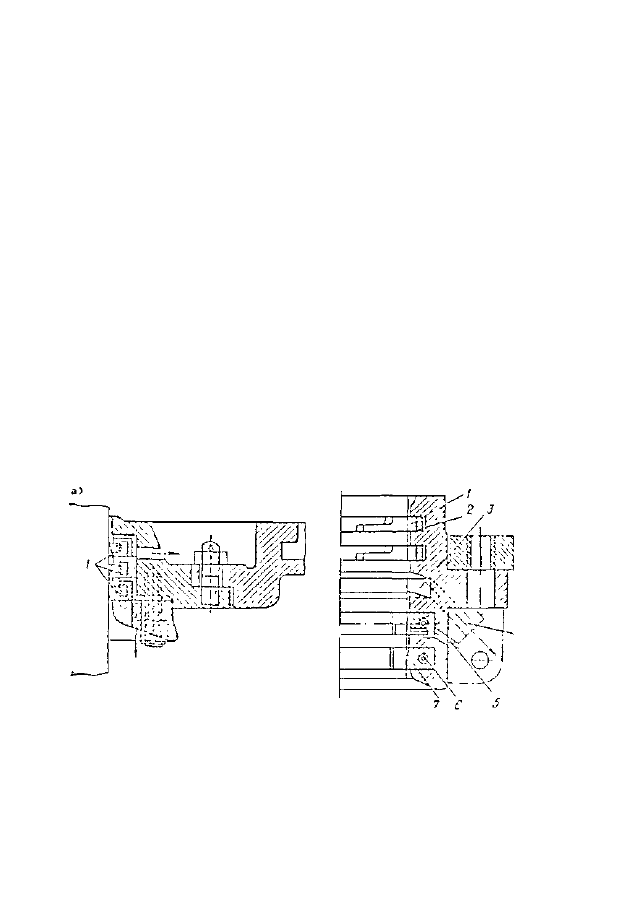

Podwieszone łożyska główne

przejmują pełne ciśnienie gazów

spalinowych. Dlatego ich dolne połówki 1 są masywne, mocowane

śrubami 2 (rys. 1.10a)) lub pionowymi szpilkami 2 i poprzecznymi śruba-

mi 3 (rys. l.l0b)) do ramy fundamentowej silnika.

Rys.1.10. Podwieszone łożyska główne: a) z pokrywą dolną mocowaną

śrubami; b) z pokrywą dolną mocowaną pionowymi szpilkami z

poprzecznymi śrubami

23

W celu zabezpieczenia osiowego przesunięcia się wału korbowego

jedno z łożysk ramowych (od strony koła zamachowego lub kół zębatych

napędzających wał rozrządu) wykonuje się jako ustalające (promieniowo-

osiowe, co pozwala zachować normalne luzy podczas pracy silnika. Wał

korbowy nagrzewa się i wydłuża cieplnie bardziej niż rama funda-

mentowa silnika (wydłużenie każdego metra długości wału wynosi ok

0.01 mm/°C). Dlatego, aby zapewnić swobodę wydłużenia wału przy

jego nagrzewaniu w jednym kierunku, w łożysku ustalającym przewi-

dziany jest minimalny osiowy luz, a pozostałe łożyska główne wykonuje

się tak, aby ich długość była nieco mniejsza niż wymiar czopów

głównych wału. Łożysko ustalające posiada, wylaną przeciwciernym

stopem, powierzchnię czołową oraz zdejmowane, oporowe pierścienie

lub segmenty, na których opierają się boczne płaszczyzny czopów wału.

Łożysko ustalające nie jest przygotowane na działanie pędnika Dlatego

podczas pracy silnika na śrubę uwzględnia się ten fakt, wykorzystując

dodatkowe łożysko oporowe (oddzielne lub wbudowane w ramę fun-

damentową silnika). Jeżeli łożysko ustalające i oporowe występują ra-

zem, luz osiowy na tym ostatnim powinien być mniejszy.

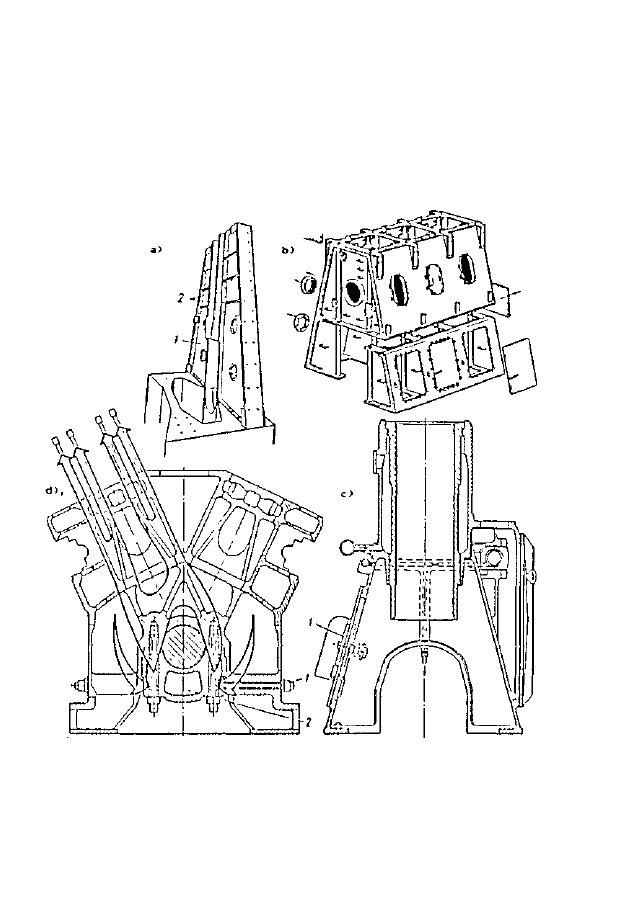

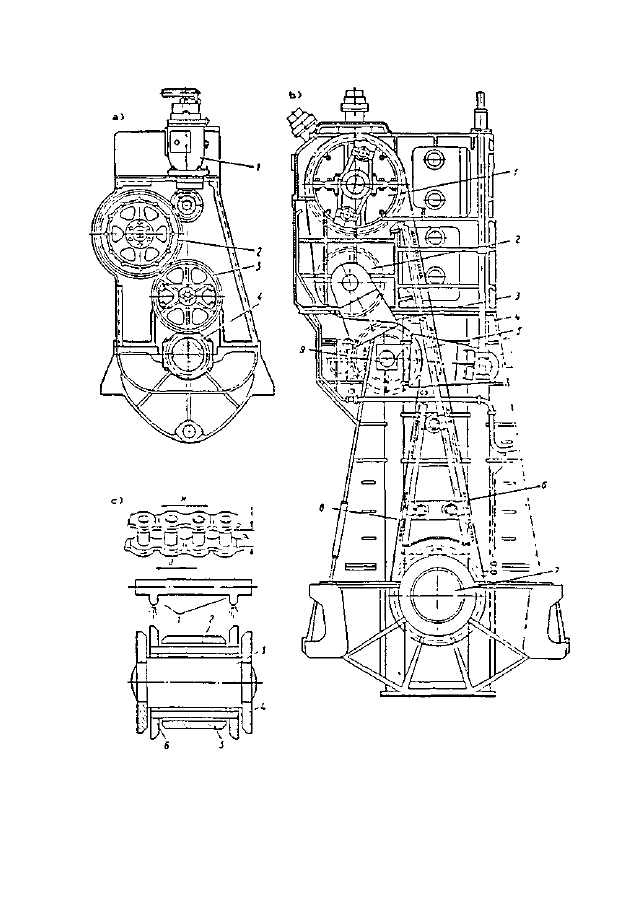

1.4. STOJAKI SILNIKÓW

Stojaki służą do połączenia bloków cylindrowych z ramą fundamen-

tową w jedną, sztywną, konstrukcyjną całość i utworzenia zamkniętej

przestrzeni - karteru, dla mechanizmu korbowego silnika.

W silnikach wodzikowych stojaki wykonane są z oddzielnych ele-

mentów w kształcie litery A, ustawionych na poprzecznicach ramy fun-

damentowej silnika i przykryte z zewnątrz płytami stalowymi (rys.l.2a),

1.1 la)) lub stanowią konstrukcję skrzynkową (rys.l.2b), l.llb)). W sil-

nikach bezwodzikowych stojak stanowi najczęściej jedną spójną całość z

blokiem cylindrowym (można wówczas mówić o „stojaku-bloku").

Warunki pracy stojaków

są następujące: jest to element obcią-

żony siłami ściskającymi pochodzącymi od napięcia śrub ściągowych

oraz siłami i momentami tych sił, które są efektem działania tłoka w

kierunku normalnym na ścianki cylindra lub działania wodzików na

prowadnice. Wobec braku śrub ściągowych będą to siły pochodzące od

działania ciśnienia gazów, a także wymienione już siły i momenty.

24

Stojaki wykonuje się ze stali i żeliwa. Spawane stojaki silników

wolnoobrotowych zazwyczaj wykonuje się ze stali (np.: 25, 30),

konstrukcje skrzynkowe są często odlewane z żeliwa.

W silnikach średnioobrotowych znajdują zastosowanie zarówno

konstrukcje odlewane żeliwne, jak i stalowe.

Rys.1.11. Stopki silników okrętowych: a) SULZER RD 76; b) B&W K90GF;

c) SULZER ZV 40/48; d) SULZER BAH22

25

Spawana konstrukcja stojaków obniża łączną masę silnika i uprasz-

cza prowadzenie prac remontowych. Obniżenie masy stojaków, z uwagi

na to, że stanowią one znaczny procent masy całego silnika (wysokość

stojaków dochodzi do 4 m, a szerokość do 3 m), było bardzo wskazane i

dlatego wprowadzono konstrukcje spawane. Pozwoliło to również na

odejście w niektórych konstrukcjach silników od stosowania ściągów,

które są konieczne w konstrukcjach żeliwnych, gdyż żeliwo nie przenosi

dużych naprężeń rozciągających. Jednakże w konstrukcjach spawanych,

szczególnie dużych silników wolnoobrotowych, nadal występują śruby

ściągowe, ponieważ niektóre spoiny mogłyby nie wytrzymać zmiennych

naprężeń rozciągających.

Konstrukcje spawane mają również wady: szwy spoin są wrażliwe

na korozję, szwy leżące prostopadle do kierunku działania sił źle pracują

na rozrywanie.

Na zewnętrznej stronie stojaków w dużych silnikach wodzikowych

montuje się pomosty umożliwiające załodze łatwy dostęp do

kontrolowanych miejsc silnika. Do stojaków mogą być też mocowane

pompy wtryskowe oraz wsporniki służące do ułożyskowania wału

rozrządu i jego napędu.

Stosując kryterium konstrukcyjne można mówić o stoja-

kach składanych i wykonanych w całości.

Konstrukcja z elemen-

tów w kształcie litery A (element 1 - rys. 1.1 la)), to uproszczenie wykona-

nia, ale sztywność wzdłużna jest w tym wypadku niewielka. Dlatego też, aby

zwiększyć sztywność, używa się skrzynkowych lub dwuteowych

kształtowników, często z szeregiem żeber wzmacniających. Położenie sto-

jaków na ramie fundamentowej ustala się specjalnymi kołkami i śrubami. W

górnej części montuje się przegrody, oddzielające karter od komór

podtłokowych. Otwory w tych przegrodach są wyposażone w specjalne

dławice, aby umożliwić przejście trzonów tłokowych. Do stojaków moco-

wane są prowadnice wodzików 2 (rys. 1.1 la)), które przejmują siły dzia-

łające na wodzik. Prowadnica to stalowa lub żeliwna płyta, wzmocniona

po przeciwnej stronie specjalnymi żebrami usztywniającymi konstrukcję

W celu umożliwienia załodze statku oględzin karteru i elementów

mechanizmu korbowego w stojakach wykonuje się szereg otworów i

luków przykrywanych drzwiami lub pokrywami.

Stojaki skrzynkowe wykonane w całości (rys.l.2b)), a także

składane zarówno w kierunku pionowym, jak i poziomym, charakteryzują

26

się dużą sztywnością i mniejszą liczbą śrubowych połączeń. Zapewnia to

dobrą szczelność karteru i upraszcza montaż silnika.

Stojaki w silnikach bezwodzikowych, w celu uzyskania dużej sztyw-

ności, wykonuje się w całości z blokiem cylindrowym (rys. 1.l1c),d)).

Przyjmuje się takie rozwiązania, aby uzyskać równomierny rozkład

naprężeń i minimalne odkształcenie wszystkich elementów stojaka. Na

przykład, w konstrukcji pokazanej na rysunku 1.1 Id) (silnik SULZER ZV

40/48) śruby 1 przekazują do stojaka poziomą składową siły działającej

na łożysko 2.

W czasie pracy silnika powietrze w karterze nasyca się parami oleju

i może utworzyć się mieszanina wybuchowa. Wobec przegrzania

dowolnego elementu silnika lub po przedostaniu się gazów spalinowych

z cylindra do karteru koncentracja tych olejowych oparów będzie szybko

rosła i powstanie niebezpieczeństwo wybuchu. W celu zabezpieczenia

karatem silnika przed wzrostem ciśnienia powyżej atmosferycznego oraz

umożliwienia wydalania par oleju, aby nie dochodziło do ich kon-

centracji, przewiduje się w konstrukcji silnika możliwość wentylacji. Rura

wentylacyjna, w której znajduje się oddzielacz oleju i specjalna siatkowa

przegroda płomieniowa, zazwyczaj wyprowadzona jest na górny pokład

lub do przedziału maszynowego. Na podstawie obserwacji intensywności

opuszczania przez rurę par oleju można wnioskować o przegrzewaniu

się par ciernych silnika. W celu zabezpieczenia silnika w wypadku

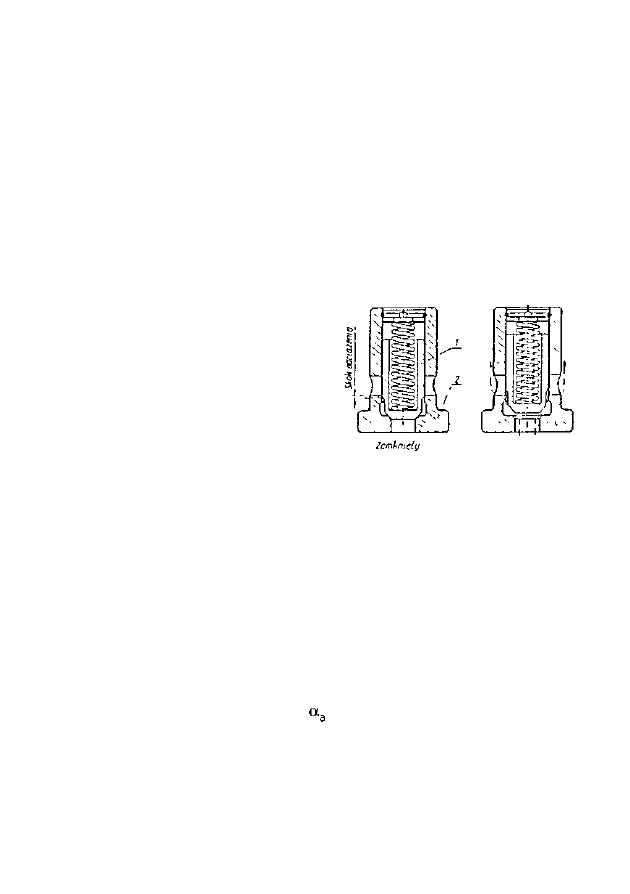

wybuchu par oleju w stojakach na pokrywach luków montowane są

specjalne zawory bezpieczeństwa - najczęściej sprężynowe (1 na

rys. 1.1 Id)). Ich sumaryczny przekrój czynny powinien zabezpieczać

szybki spadek ciśnienia w karterze. We współczesnych konstrukcjach

silników okrętowych koncentracja par oleju jest automatycznie

kontrolowana przez specjalne detektory (np. GRAWINER).

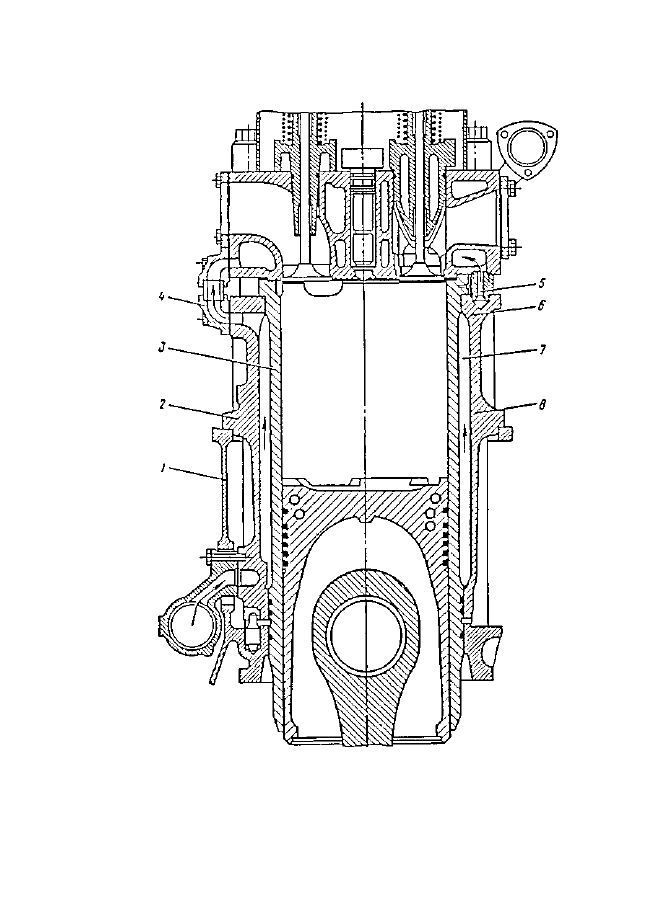

1.5. BLOKI CYLINDROWE

Bloki cylindrowe należą do najbardziej obciążonych elementów

silnika. Ich funkcja polega na stworzeniu (wraz z tłokami i głowicami)

przestrzeni, w których realizowany będzie cykl roboczy silnika. Na rysun-

ku 1.12 pokazany jest przykład takiego bloku cylindrowego - w tym wy-

27

Rys.1.12. Blok cylindrowy silnika SEMT PIELSTICK PC2-400

28

padku - silnika SEMT PC2-400 firmy PIELSTICK. Składa się on z płasz-

cza 2 ustawionego na stojaku 1 i tulei cylindrowej 3. Przestrzeń 7

między płaszczem bloku, a tuleją cylindrową jest obszarem omywanym

wodą chłodzącą, która dopływa do dolnej części tej przestrzeni, po czym

płynąc w górę omywa tuleję, a następnie przechodzi króćcem 4 i

rurkami 5 do przestrzeni chłodzących głowicy. Do osadzenia tulei w

bloku wykonano specjalny kołnierz 6 i powierzchnie ustalające 8. W2-

suwowych silnikach okrętowych ze szczelinową wymianą ładunku w

bloku cylindrowym znajdują się specjalne płaszczyzny, do których

podłączone są odpowiednie kolektory powietrzne i gazowe.

Bloki cylindrowe silników wyposażonych w śruby ściągowe,

obciążone są siłami ściskającymi.Przy braku tych śrub dominują naprę-

żenia rozrywające blok, pochodzące od sił ciśnienia gazów działających

na tłok i tuleję cylindrową.

Materiałami

najczęściej stosowanymi do wykonywania bloków

cylindrowych są: żeliwo, żeliwo modyfikowane, a czasami stal lub stopy

aluminium.

Wymagana sztywność bloku osiągana jest przez stosowanie grubych

ścianek (często dodatkowo ożebrowanych), użycie śrub ściągowych,

wykonanie wspólnych bloków dla kilku układów cylindrowych, a nawet

jednoczęściowego bloku obejmującego silnik w całości.

Konstrukcja silnika, w której bloki cylindrowe są indywidualne, cha-

rakteryzuje się prostotą wykonania, daje możliwość zamiany bloków,

jednakże tylko zblokowana budowa daje dostateczną, niezbędną sztywność

całej konstrukcji, ponadto zmniejsza ona długość silnika i jego masę. Te

zalety okupione są jednak bardzo złożoną technologią wykonania.

1.6. TULEJE CYLINDROWE

Tuleje cylindrowe w silnikach okrętowych to przede wszystkim

wstawiane tzw. tuleje mokre. Można jednakże spotkać również tuleje

suche. Podstawowe zalety tych pierwszych to bardzo znaczne ogra-

niczenie występowania naprężeń rozciągających, z powodu niewielkiego

nagrzewania się ścianek cylindra (naprężenia takie mogą powstać przy

wydłużeniu cieplnym tulei w czasie pracy silnika), dobre oddawanie

ciepła od powierzchni roboczej do wody chłodzącej, możliwość wy-

29

konywania tulei z materiału bardziej wytrzymałego i odpornego na zużycie

niż materiał bloku cylindrowego oraz stosunkowo duża prostota wykonania i

remontu cylindra.

Podstawowymi mankamentami tulei cylindrowych są: konieczność usz-

czelnienia przestrzeni płaszcz-tuleja oraz możliwość korozji i erozji na

powierzchniach chłodzonych.

W małych szybkoobrotowych silnikach okrętowych mogą być zasto-

sowane wstawiane tuleje suche, a czasami nawet tuleje bezpośrednio

roztoczone w bloku. Tuleje suche stanowią cienkościenne elementy za-

prasowane w chłodzonym bloku. Są one proste w wykonaniu, nie

wymagają uszczelnienia i nie korodują. W porównaniu jednak z tulejami

mokrymi gorsza jest w nich wymiana ciepła między roboczą częścią tulei

a wodą chłodzącą, spowodowana dwuwarstwową ścianką cylindra.

Trudniejszy do wykonania jest również blok cylindrowy.

Warunki pracy

tulei cylindrowej są następujące: jest narażona na

działanie dużych mechanicznych i termicznych naprężeń, jej powierzch-

nia robocza zużywa się trybologicznie, a powierzchnia chłodzona ulega

korozji chemicznej i elektrochemicznej oraz erozji kawitacyjnej.

Obciążenia mechaniczne tulei cylindrowej powstają na skutek

działania ciśnienia gazów, siły normalnej przenoszonej przez tłok w

silnikach bezwodzikowych i siły napięcia szpilek mocujących głowicę.

Ciśnienie gazów p

z

(rys. 1.13a)) wywołuje w ściance tulei napręże-

nia rozciągające (gdzie: D - średnica cylindra,- grubość

ścianki tulei) i ściskające

Siła normalna N (rys.l.l3b)) wywołuje naprężenia zginające (naj-

większy moment zginający i drgania tulei spowodo-

wane zmiennością siły co do kierunku i wartości.

Od siły napięcia P szpilek mocujących (rys. 1.13b)) w niebezpiecz-

nym przekroju x-x kołnierza oporowego tulei powstają bardzo złożone

naprężenia: rozciągające - od siły P

n

, ścinające - od siły P

t

i zginające -

od momentu Podobny stan naprężeń będzie występował w

przekroju y-y oporowego występu bloku cylindrowego.

Naprężenia temperaturowe w tulei wywołane są działaniem

gorących gazów i dodatkowym nagrzewaniem się pierścieni tłokowych

w wyniku tarcia. Wysoka temperatura górnej części gładzi tulei cylin-

drowej znacznie pogarsza warunki smarowania i może sprzyjać inten-

sywniejszemu zużywaniu się tulei oraz pierścieni. W każdym cyklu robo-

30

czym do powierzchni tulei doprowadzany jest strumień ciepła od gazów

spalinowych o temperaturze t

g

, a od zewnętrznej powierzchni

odprowadzone jest ciepło do wody chłodzącej o temperaturze t

w

(rys. 1.13d)). W rezultacie w ścianie tulei następuje spadek temperatury

, powodujący w niej powstawanie naprężeń cieplnych.

Ponieważ gorące warstwy materiału od strony gazu wydłużają się, a

chłodniejsze - po stronie wody skracają, w warstwach wierzchnich

powstają naprężenia ściskające, a w dalszych - rozciągające.

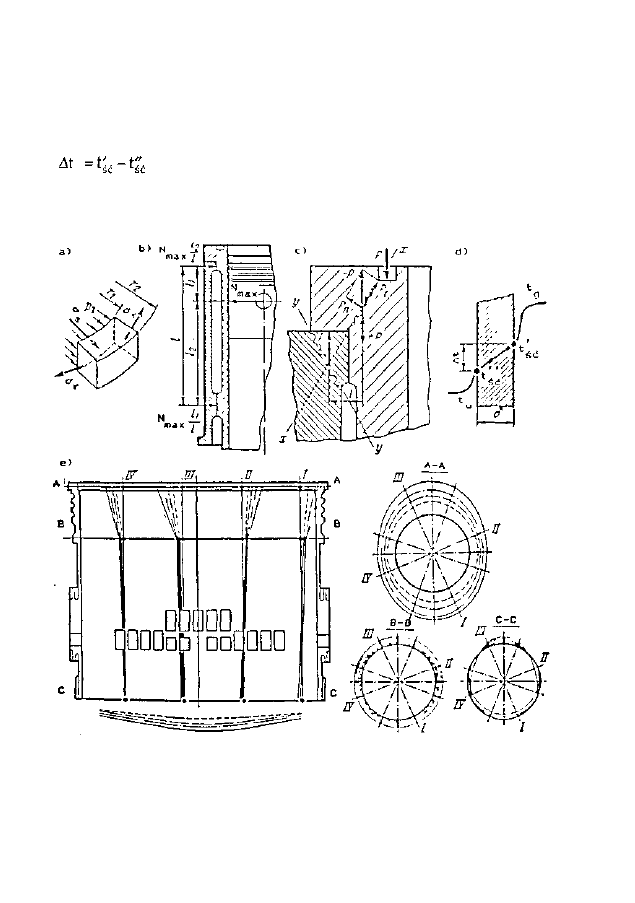

Rys.1.13. Warunki pracy tulei cylindrowych silników okrętowych:

a), b), c) działanie obciążeń mechanicznych; d), ej działanie obciążeń

temperaturowych

31

Znaczna asymetria temperaturowa na długości tulei (temperatury w

górnych jej partiach są wyższe aniżeli w położonych niżej) i na obwodzie

(temperatura po stronie wydechu - wyższa niż po stronie dolotu

świeżego ładunku - szczególnie w silnikach dwusuwowych ze

szczelinowym sposobem wymiany ładunku) powoduje nierównomierne,

promieniowe i osiowe deformacje tulei (rys.l.l3e)). Rezultatem tego jest

skrzywienie jej osi symetrii, a także deformacja gładzi i powstanie

dodatkowych naprężeń temperaturowych.

Naprężenia sumaryczne, które przenosi ścianka tulei cylindrowej są

równe to jest sumie naprężeń mechanicznych i cieplnych

Wraz ze wzrostem grubości ścianki obniża się wartość , ale rośnie

. Dla każdej średnicy cylindra określa się więc optymalną grubość jego

ścianek, której odpowiadają minimalne wartości naprężeń sumarycznych

Konstrukcji tulei cylindrowych stawiane są następujące podstawowe

wymagania: wysoka wytrzymałość, dobre chłodzenie szczególnie górnej

części, przy możliwie małych spadkach temperatur w ściance, mała nie-

równomierność odkształceń promieniowych i osiowych, szczelność po-

wierzchni, włącznie ze stykiem: tuleja - płaszcz wodny korpusu i tuleja -

głowica, z jednoczesnym zachowaniem swobody rozszerzalności

wzdłużnej i promieniowej.

Materiał na tuleje cylindrowe powinien wykazywać odporność na zużycie

ścierne, a także być żaroodporny i mieć dobre właściwości prze-

ciwcierne (ślizgowe).

Jednoczesne spełnienie wszystkich wymienionych warunków nie za-

wsze jest możliwe i dlatego ostateczna forma tulei jest swego rodzaju

konstrukcyjnym kompromisem.

Materiałami,

z których wykonuje się tuleje cylindrowe są najczęś-

ciej żeliwo z dodatkami stopowymi - tytanem, chromem, niklem, wana-

dem lub żeliwo perlityczne i austeniczne. W silnikach szybkoobrotowych

mogą znajdować się tuleje wykonane ze stali stopowych.

W celu podwyższenia odporności na zużycie żeliwne tuleje silników

średnio- i szybkoobrotowych pokrywa się porowatą warstwą chromu, a

stalowe - azotuje. W celu ochrony przed erozją i korozją zabezpieczona

zostaje również część zewnętrzna, chłodzona. Do najpopularniejszych

zabiegów tego typu należy. pokrywanie powierzchni specjalnymi

farbami, lakierami, chromowanie i kadmowanie. Na powierzchni ro-

boczej często wykonywana jest specjalna „siatka" w postaci mikrorow-

32

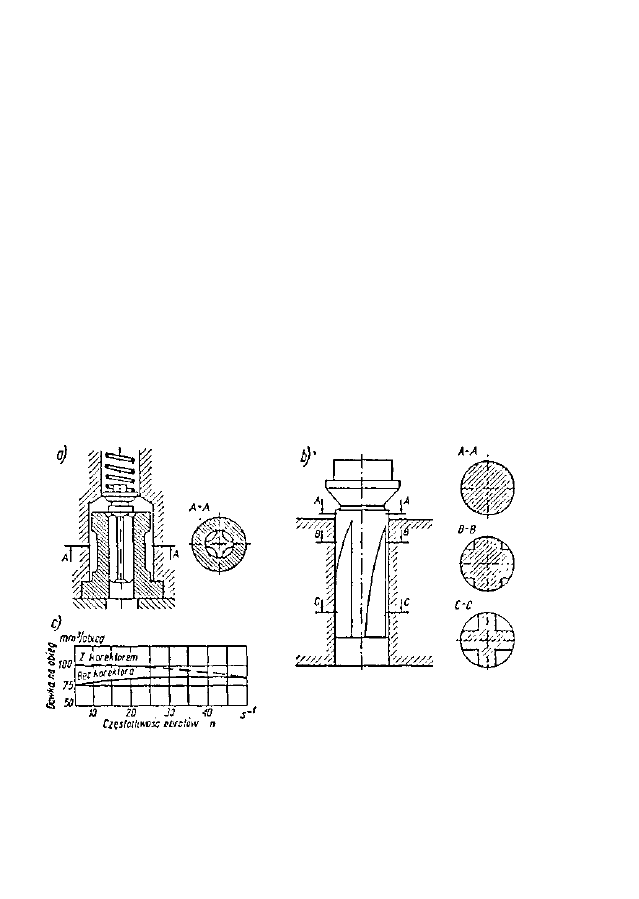

Rys.1.14. Tuleje cylindrowe silników czterosuwowych. a i b) średniej i małej

mocy, c) B i W 450H; d) SULZER 240/48; ej MAN W 52/55

33

ków albo linii śrubowej biegnącej z odstępem 12-15 mm i o głębokości

0.03-0.06 mm. Ma to ułatwiać prowadzenie procesu docierania nowej

tulei, pierścieni tłokowych i pozwala na wizualną ocenę stanu zużywania się

tulei dokonywaną przez okna wymiany ładunku.

Rys. 1.15. Tuleje cylindrowe silników dwusuwowych z przepłukaniem

wzdłużnym: a) firmy B i W, b) szczelinowym

Przykładowe konstrukcje tulei cylindrowych pokazane są na rysun-

kach 1.14, 1.15 i 1.16. W górnej części tuleje są często znacznie pogru-

bione - 1 (rys.l.l4a), 1.15a)) i dzięki temu wykonuje się kołnierz 2, który

opiera się o odpowiedni występ płaszcza korpusu 11 lub blok cylindrowy 3.

Od góry tuleja dociskana jest występem głowicy 9 (szczegół I na rys.l,14a)).

34

Swobodna promieniowa i osiowa rozszerzalność tulei zapewniona jest

przez sztywne utwierdzenie tylko wyżej wymienionego kołnierza, z pozo-

stawieniem odpowiednich luzów promieniowych i (patrz

rys.l.l4a),b) i 1.15a)) Chroni to blok cylindrowy przed rozerwaniem, a

gładź tulei cylindrowej - przed niebezpiecznymi deformacjami (przy na-

grzewaniu tuleja rozszerza się bardziej niż blok cylindrowy).

Uszczelnienie płaszcza wodnego w górnej części uzyskuje się przez

docieranie odpowiednich powierzchni kołnierza tulei i właściwego wy-

stępu bloku cylindrowego, z równoczesnym wykorzystaniem mas usz-

czelniających. Czasami pod kołnierz wkładana jest wyżarzana uszczelka

miedziana. W wysokoobciążonych silnikach średnioobrotowych w celu

uszczelnienia i zabezpieczenia wspomnianego połączenia przed korozją

wstawiany jest w tym miejscu pierścień gumowy 3 (rys. 1.14c),d)). Uszczel-

nienie powierzchni tulei i głowicy narażonych na penetrację gazów spa-

linowych realizuje się przez docieranie lub wstawianie w specjalne pod-

tłoczenie 3 (rys.l.l4a)) podkładki z miękkiej stali lub wyżarzonej miedzi.

W celu zmniejszenia naprężeń zginających (najbardziej niebezpiecznych

dla żeliwa) należy w kołnierzu tulei zmniejszyć wartość ramienia 1

(rys.l.l3c)), czyli pierścieniowe wytoczenie wykonać nad oporową

częścią kołnierza tulei. Przy 1 =0 w niebezpiecznym przekroju będą

działać tylko naprężenia ścinające, jednakże wzrosną naprężenia w

powierzchni oporowej bloku, głowicy cylindrowej i szpilkach ją

mocujących. Dlatego położenie wspomnianego pierścieniowego

wytoczenia ustala się, biorąc pod uwagę minimalną wartość naprężeń

we wszystkich wymienionych elementach tego węzła.

W celu niedopuszczenia do powstawania w tulei - na skutek wypra-

cowania - występu, który utrudniałby demontaż tłoka i niszczył pier-

ścienie tłokowe, w górnej jej części wykonuje się specjalne roztoczenie o

postaci cylindrycznej lub stożkowej (prawa i lewa strona tulei na

rys.l.l4a)). Jednakże takie roztoczenie tulei powoduje, że gazy spali-

nowe mają znacznie łatwiejszy dostęp do górnego pierścienia tłoko-

wego, powodując jego nadmierne nagrzewanie. Dlatego we wszystkich

współczesnych konstrukcjach - zamiast wspomnianego roztoczenia -

częściej stosuje się wąski kanał, który powstrzymuje zbyt swobodny

dostęp gazów do pierścienia (rys.l.l4b),c),d) i 1.15a))

W silnikach czterosuwowych, aby umożliwić zaworom normalne

warunki pracy (szczególnie wówczas, gdy grzybki zaworowe wychodziły

35

poza średnicę wewnętrzną cylindra) i zmniejszyć dławienie przepływu

strumienia gazów spalinowych oraz powietrza doładowującego, w górnej

części tulei mogą być wykonane specjalne „kieszenie" 4 (rys. 1.14a))

Wówczas tuleja wstawiana jest w blok w ściśle określonej pozycji, którą

ustalają specjalne znaki lub kołki ustalające 5.

Górna część tulei cylindrowej przejmuje największe obciążenia

cieplne i mechaniczne. Warunki chłodzenia są w tym miejscu najtrud-

niejsze z powodu masywnego kołnierza i pogrubionej ścianki. Dlatego

też, aby poprawić chłodzenie tej części i obniżyć jej obciążenie cieplne,

konstruktorzy stosują obecnie następujące zabiegi:

1. Kołnierz oporowy 11 bloku (rys. 1.14a)) wzmacnia się

specjalnymi żebrami 12, wodę doprowadza się z płaszcza wodnego do

głowicy wewnętrznymi rurkami 7, uszczelnionymi gumowymi

pierścieniami 8. Daje to możliwość doprowadzenia wody znacznie

wyżej, a więc i lepszego schłodzenia tej strefy.

2. Górną część tulei cylindrowej wykonuje się z obwodowymi

żebrami 2 (rys.l.l6a)), dzielącymi przestrzeń wodną na kanały 1, w któ-

rych przepływa woda. Na skutek zmniejszenia przekrojów czynnych

rośnie prędkość wody w

w

i wraz z nią - współczynnik oddawania ciepła

od ścianki tulei do wody.

3. Na spiralnych żebrach 1, w górnym obszarze tulei (rys. 1.16d))

lub na całej jej długości (rys. 1.14b)) montuje się dodatkowo tuleję

cienkościenną (koszulkę) 2. Odprowadzenie ciepła intensyfikuje się

dzięki dużej prędkości przepływu wody chłodzącej w spiralnych kanałach

i powiększonej powierzchni wymiany ciepła. Żebra podnoszą również

sztywność tulei, co pozwala zmniejszyć grubość jej ścianek i obniżyć

wydatnie naprężenia cieplne. Jeżeli omawiana koszulka znajduje się na

całej długości, to blok cylindrowy jest izolowany od wpływu wody

chłodzącej i nie narażony na korozyjne i erozyjne zużycie

4. W silnikach dwusuwowych ze wzdłużnym szczelinowym przepłu-

kaniem (rys. 1.15b)) żebra wykonuje się dla górnej części tulei 1 schła-

dzanej powietrzem przepłukującym. Intensywne chłodzenie części

środkowej, stanowiącej komorę spalania, uzyskuje się dzięki wzdłużnym

żebrom 2, zwiększającym powierzchnię wymiany ciepła i prędkość

przepływu wody chłodzącej.

36

5. Kołnierz tulei ustawia się nie na oporowym występie bloku cylin-

drowego, ale na żeliwnej 1 (rys. 1.16c)) lub stalowej 2 (rys. 1.16b))

tulejowej wstawce (pierścieniu), co pozwala wynieść komorę spalania

poza obszar bloku akumulującego ciepło i polepszyć chłodzenie ścianek

tulei. Rozwiązanie to daje również możliwość obniżenia wysokości bloku,

a więc i masy silnika. Stalowy pierścień przenosi również obciążenia

mechaniczne. Luz między nim, a występami tulei w czasie pracy silnika

zostaje wybrany (promieniowe rozszerzanie się tulei cylindrowej), po

czym pierścień przejmuje obciążenie pochodzące od działania sił gazo-

wych dążących do rozerwania tulei. Taka konstrukcja pozwala obniżyć

temperaturę gładzi tulei, zmniejszyć, nawet o 50%, naprężenia mecha-

niczne i termiczne; zabezpiecza ona również blok cylindrowy przed

rozerwaniem podczas nadmiernego rozszerzania się tulei na skutek jej

przegrzania (podatność takiego pierścienia jest znacznie większa aniżeli

bloku cylindrowego). Podstawową wadą omawianego rozwiązania są

trudności eksploatacyjne z utrzymaniem zadanego luzu między pierście-

niem i występami (żebrami) tulei.

6. Kołnierz tulei bywa wzmacniany przez naciąganie na niego na

gorąco stalowej obręczy 4 (rys.l.l5a) - węzeł II), w samym zaś kołnierzu

wykonuje się kanały 5, w których cyrkuluje woda chłodząca.

7. Na kołnierz tulei i jej górną część z pierścieniowymi żebrami ze

wstępnym zaciskiem montuje się ożebrowany stalowy pierścień - bandaż 2

(rys.l.l6b)), co pozwala na: wykonanie cienkich ścianek tulei, poprawę

chłodzenia, obniżenie naprężeń cieplnych i mechanicznych, zmniejszenie

deformacji kołnierza. Obwodowe podtoczenie w kołnierzu, przykryte sta-

lowym, składanym pierścieniem 1, tworzy przestrzeń chłodzącą kołnierza.

8. Kołnierz tulei wykonuje się w formie wysokiego, grubo-

ściennego, okrągłego pasa, mogącego przejmować bardzo duże

obciążenia mechaniczne pochodzące od działania gazów spalinowych.

Cyrkulacja słodkiej wody chłodzącej odbywa się w specjalnych kanałach,

wykonanych jako otwory przechodzące pod pewnym kątem do

tworzącej cylindra i przecinające się z promieniowymi wierceniami

wykonanymi w górnej części tulei (rys.l.l4c),d)) lub przecinające się z

otworami prowadzonymi pod pewnym kątem do osi cylindra

(rys.l.l4e)). Dzięki temu możemy doprowadzić wodę praktycznie

bardzo blisko gładzi tulei, a więc istotnie obniżyć jej temperaturę. Grube

ścianki po zewnętrznej stronie (poza kanałami chłodzącymi) pozostają

37

chłodne. Omawiany w tym miejscu kołnierz ma dużą sztywność i jest

doskonałym podparciem dla głowicy. Woda chłodząca z opisanych

wierceń dociera do pierścienia zbiorczego 1 (rys.l.l4e),f)), umoco-

wanego do kołnierza tulei, i dalej, przelotowymi rurkami 2, przepływa

do głowicy. W celu intensywnego i równomiernego ochłodzenia

gazowego styku tulei z głowicą, a także wewnętrznej ściany głowicy,

woda doprowadzana jest specjalnym kołnierzem 1 (rys.l.l4d))

uszczelnionym pierścieniami gumowymi 2.

9. W górnej części tulei cylindrowej od strony komory spalania

montuje się specjalny żarowy (ogniowy) pierścień 1 (rys.l.l6e)) chro-

niący ją przed bezpośrednim działaniem płomieni. W najnowszych kon-

strukcjach silnika pierścienie takie występują już sporadycznie, ponieważ

nagar wypełniający przestrzeń między pierścieniem ogniowym a tuleją

znacznie ograniczał możliwości odbioru ciepła, w wyniku czego docho-

dziło do przegrzania się pierścienia, korozji wanadowej, nadmiernego

obciążenia cieplnego i mechanicznego, a w dalszej konsekwencji do

pękania pierścienia.

Dolna część tulei silników czterosuwowych zawiera często gruby,

cylindryczny kołnierz (rys. 1.14a) - węzeł III; c) - węzeł II).

Luz promieniowy między kołnierzem i blokiem przy nagrze-

waniu się powinien zapewnić swobodę odkształcania się tulei.

W silnikach bezwodzikowych tuleja wystaje do karteru. Pozwala to

wówczas obniżyć wysokość silnika. Dla korbowodu, w płaszczyźnie jego

pracy, wykonuje się w tulei specjalne wycięcia 6 (rys.l.l4a),c)). W po-

grubionej, dolnej części tulei silników dwusuwowych wykonuje się okna

wymiany ładunku (rys.1.15 i 1.16). Do oceny stanu gładzi tulei,

pierścieni tłokowych i do czyszczenia okien wymiany ładunku z nagaru

w ściance tulei często wykonuje się specjalny dodatkowy otwór, który

następnie zostaje przykryty zaślepką „d" (rys.l.l6a),e)). Uszczelnienie

dolnej części tulei w silnikach czterosuwowych i dwusuwowych z

przepłukaniem wzdłużnym (szczelinowo-zaworowy system przepłukania)

zapewnia stosowanie pierścieni gumowych 13 (rys.l.l4a) - węzeł III), 4

(rys.l.l4c) - węzeł II), 6 i 8 (rys.l.l5a) - węzeł II i III) lub dławicy

uszczelniającej 14 z dociskową tuleją 15 (rys,1.14a) - węzeł III). Gumo-

we pierścienie o przekroju kołowym - z pewnym napięciem - zakłada

się w rowki wytoczone w pogrubionym obszarze tulei. Wspomniana

38

Rys.1.16. Tuleje cylindrowe dwusuwowych silników okrętowych ze

linowym układem przepłukania: a) MAN KZ70/120, b) MAN KSZ 105/180;

c) SULZER SD72; d) D30/50; e) SULZER RD76

39

dławica jest rozwiązaniem, które pozwala na eliminowanie ewentualnych

przecieków wody chłodzącej bez konieczności demontowania tulei.

W silnikach dwusuwowych z przepłukaniem szczelinowym, obszar

okien wymiany ładunku oddziela się i uszczelnia pierścieniami gumo-

wymi 3, 5 (rys.l.l6e)) lub pierścieniami 3 (rys.l.l6a)), a od strony gazu

miedzianym pierścieniem 6, osadzonym na wcisk w centrującym wy-

stępie bloku silnika. Dolny punkt obsadzenia tulei w bloku uszczelniają

również pierścienie gumowe 7 (rys.l.lóe)).

W celu kontroli stanu uszczelnień wodnych i sygnalizacji przecieków

wody, często wytacza się dodatkowo specjalny, zbiorczy kanał 5

(rys.l.l4c)), 4 (rys.l.l6a),e)), połączony ze specjalnymi otworami „c" w

płaszczu. W silnikach ze wzdłużnym przepłukaniem jakość uszczelnienia

jest kontrolowana poprzez obwodowy luz 9 (rys,1.15a) - węzeł III)

między sztucerem olejowym 7, a blokiem cylindrowym. Kłopoty z

górnymi uszczelnieniami 6 muszą spowodować wyciek wody. Jeżeli

uszczelnienie 8 pracuje wadliwie, we wspomnianej szczelinie 9 pojawia się

powietrze doładowujące. Wreszcie, jeżeli dojdzie do naruszenia połączenia

sztucer - tuleja, mogą się pojawić: olej cylindrowy lub gazowy z cylindra.

Zmniejszenie nierównomierności promieniowych i osiowych defor-

macji tulei, w celu zapobieżenia skrzywieniu osi i skażeniu formy gładzi

tulei, osiągają konstruktorzy, stosując między innymi następujące

zabiegi:

1. W rejonie okien wymiany ładunku średnicę tulei zwiększa się o

około 0.3-0.4 mm przez mimośrodowe wytoczenie „mostków" po-

między oknami (rys.l.l6a)). Profil tego roztoczenia określa się w przybli-

żeniu, jako że i kształt gładzi tulei w czasie pracy też nie jest do końca

znany. Skutkiem tego po nagrzaniu mogą powstać zniekształcenia gładzi

(szczególnie w rejonie przejścia wytoczenia w powierzchnię bazową),

które powodują stopniowe wypracowywanie się tulei

2. Od jednego lub dwóch wylotowych okien tulei do jej końca

wykonuje się skośne przecięcie, pozwalające na deformację tulei w

obszarze okien, w kierunku tego przecięcia, bez niebezpieczeństwa

zmiany kształtu powierzchni ślizgowej (rys.l.l6c)).

3. Na zewnętrznej powierzchni oporowego obszaru tulei (naprzeciw

obszaru okien dolotowych i wylotowych) wykonuje się wycięcia, których

celem jest bardziej równomierny rozkład materiału tulei na obwodzie i

obniżenie odkształceń cieplnych).

40

4. Występ bloku cylindrowego (rys.l.l6c) punkt osadzenia) lub

tulei (rys. 1.16e) - węzeł I) wykonuje się jako sprężysty (podatny). W

rezultacie następuje poprawa warunków pracy uszczelnienia obszaru

okien, co zapobiega deformacjom części ślizgowej tulei przy promie-

niowym rozszerzaniu się.

5. „Mostki" między oknami (szczególnie wylotowymi) mogą być

chłodzone wodą przepływającą z dołu do góry wierceniami „e" w most-

kach (rys.23e)) lub z górnej części w dół rurkami 4 (rys.l.lób)) Obniża to

znacznie nierównomierność zarówno promieniowych, jak i osiowych od-

kształceń tulei, a także temperaturę gładzi w obszarze okien wylotowych.

6. Tuleje są składane, z luzem między dolną, a górną częścią

(rys.l.l6a),b),c)) lub bez niego. Górna część chłodzona jest wodą, a

dolna wodą lub powietrzem doładowującym. Składana tuleja ma

mniejsze odkształcenia osiowe, charakteryzuje się większą sztywnością,

mniejszymi drganiami części dolnej (część dolna sztywno mocowana do

korpusu poprzez kołnierz lub specjalny pierścień osadczy) Przecięcie -

płaszczyzna łączenia dwóch części tulei bywa prosta lub falista. Linia

falista pozwala na płynne przechodzenie pierścieni tłokowych w tym

obszarze i zabezpiecza je przed łamaniem, jednak z punktu widzenia

technologii wykonania jest to rozwiązanie trudniejsze.

Smarowanie tulei cylindrowych

w silnikach bezwodzikowych

zazwyczaj odbywa się rozbryzgowo; z dolnej części olej jest zabierany

dalej przez pierścienie tłokowe. W silnikach średnioobrotowych dużej

mocy często przewidziane jest indywidualne smarowanie przez system

lubrykatorowy (rys.l.l4c),d),e)). W dwusuwowych silnikach bezwodziko-

wych lubrykatorowy system smarowania jest konieczny, ponieważ wy-

stępują w nich wyższe obciążenia cieplne, a w okolicach okien wymiany

ładunku dochodzi do zrywania filmu olejowego.

W silnikach wodzikowych stosuje się tylko układy smarne

przepływowo-kroplowe, w których dolot oleju wymuszony jest

lubrykatorami. Olej dociera na gładź tulei przez sztucery 7 (rys.l.l5a) -

węzeł III), 3 i 2 (rys.l.l6b,c)), które są wkręcone w tuleję W silnikach

wcześniejszych konstrukcji olej docierał na gładź przez specjalne

promieniowe i osiowe kanały prowadzone od górnego kołnierza tulei

(rys.l.16a)).

Przed cylindrem występuje zawór zwrotny zabezpieczający

przewody olejowe przed penetracją gazów spalinowych Jednak z uwagi

41

na dość dużą odległość między zaworem zwrotnym a punktem „a"

wejścia oleju na gładź olej pozostaje przez długi okres w obszarze

wysokotemperaturowym i podlega działaniu gorących gazów przeni-

kających do kanałów olejowych. W rezultacie olej łatwo koksuje, tworzą

się nagary, które w skrajnym przypadku doprowadzą do zarośnięcia ka-

nałów olejowych. Tak więc jedyną zaletą tego rozwiązania jest uwolnie-

nie się od konieczności przechodzenia sztucera przez płaszcz wodny.

W celu równomiernego rozprowadzenia oleju na obwodzie tulei

wykonuje się w niej, w rejonie otworów olejowych, specjalne rowki

(rowki b - rys.l.l4c), 1.15a), 1.16b),e)) lub łączy się te otwory kanałem

w kształcie „piły" (rys.l.lóa)). Rozłożenie otworów olejowych zależy od

całego szeregu czynników, w tym obciążenia silnika, liczby suwów przy-

padających na cykl pracy, a także zespołu czynników trybologicznych.

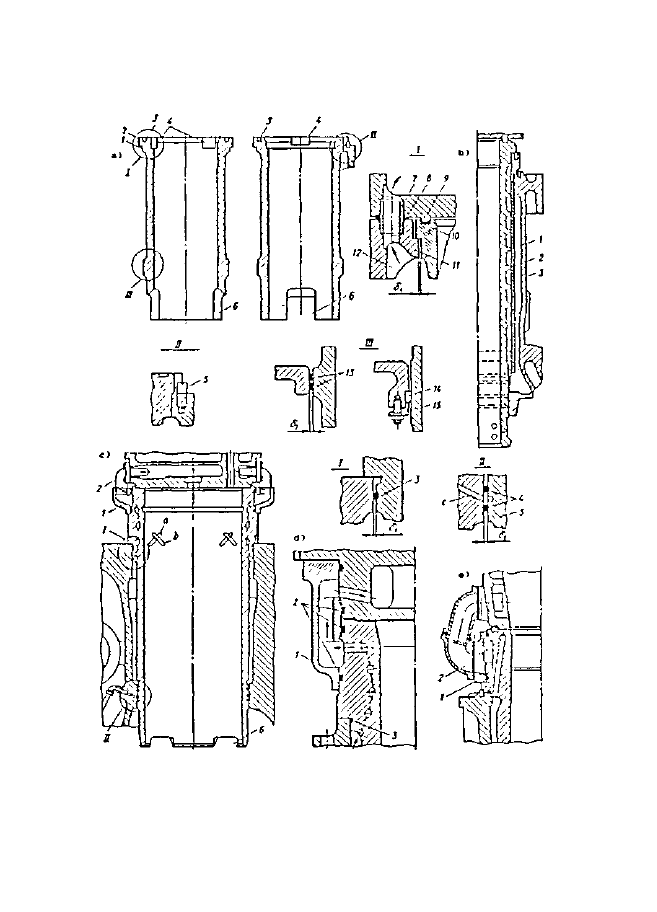

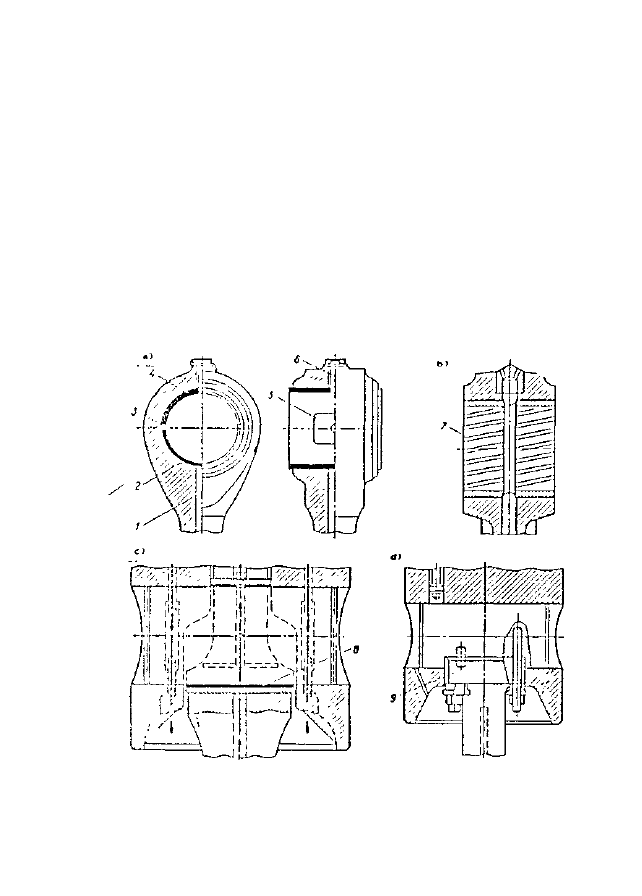

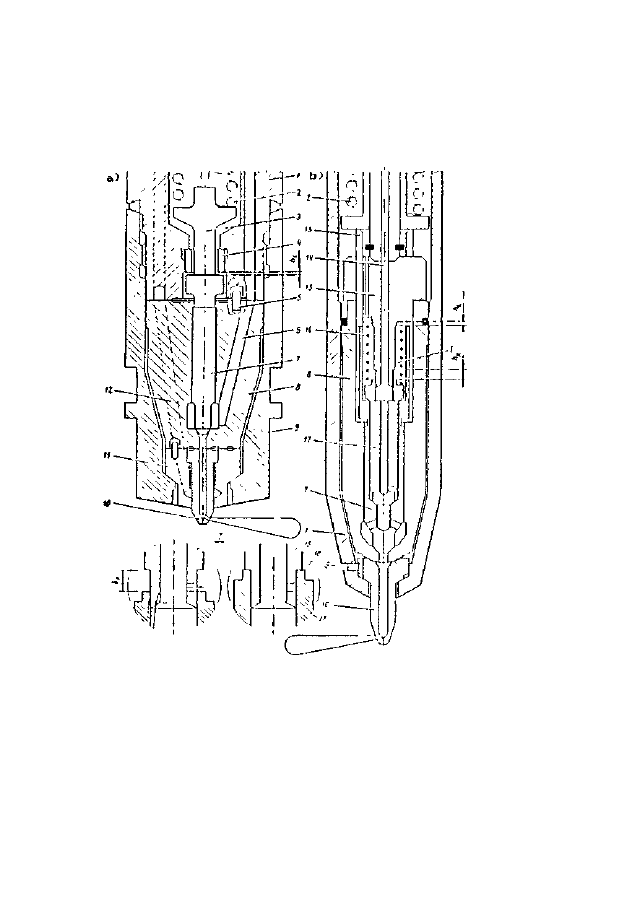

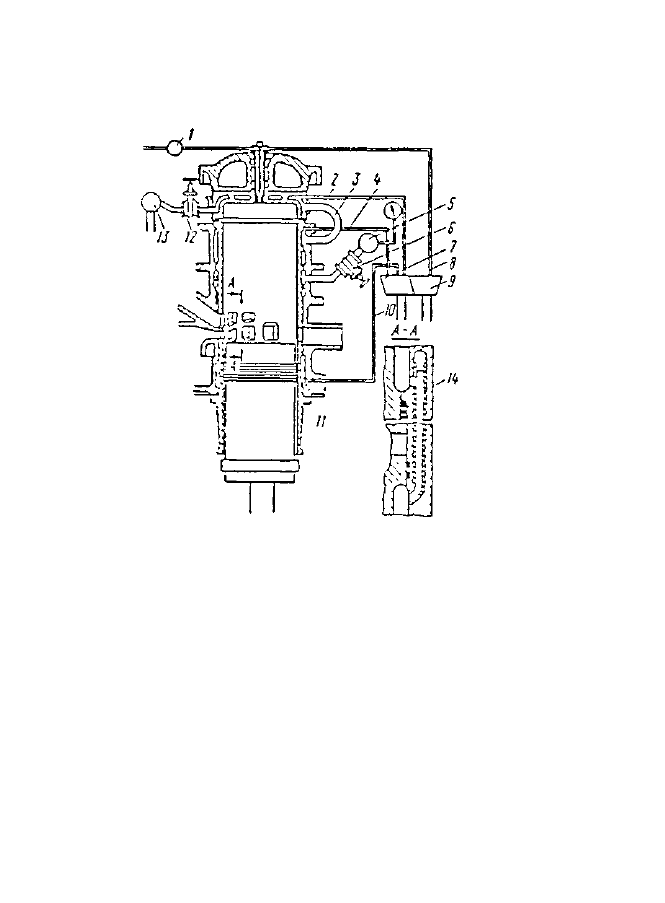

1.7. GŁOWICE

Głowica jest elementem silnika, który służy do szczelnego zamknięcia

przestrzeni roboczej cylindra, kształtuje od góry komorę spalania, służy do

rozmieszczania różnorodnej armatury, w tym zaworów i wtryskiwacza.

W silnikach czterosuwowych głowica składa się z tzw. dna ogniowego 1

(rys. 1.17a)) i górnego 3, połączonych z sobą pionowymi ściankami i

gniazdami: 5- dla osadzenia wtryskiwacza, 4- zaworów dolotowych, 6- za-

worów wylotowych, a także gniazda zaworu rozruchowego i bezpieczeń-

stwa. W głowicy wykonane są powietrzne i gazowe kanały oraz przestrze-

nie chłodzące, często o bardzo złożonym kształcie.

Głowice silników czterosuwowych i dwusuwowych ze szczelinowo-za-

worowym sposobem przepłukania (rys.l 17c),d)) są do siebie podobne

pod względem konstrukcyjnym. Silniki dwusuwowe z przepłukaniem

wzdłużnym szczelinowym, nie posiadają głowic. Konstrukcja głowicy

silnika dwusuwowego z przepłukaniem przez okna wymiany ładunku jest

prostsza, ponieważ nie ma w niej zaworów dolotowych i wylotowych.

Warunki pracy głowicy

można scharakteryzować następująco: Jest

ona poddawana działaniu dużych obciążeń mechanicznych i termicznych.

Obciążenia mechaniczne powstają pod wpływem ciśnienia gazów i

siły napięcia śrub głowicowych. Niebezpieczne przekroje w głowicy to

obszary przechodzące przez otwory pod zawory.

42

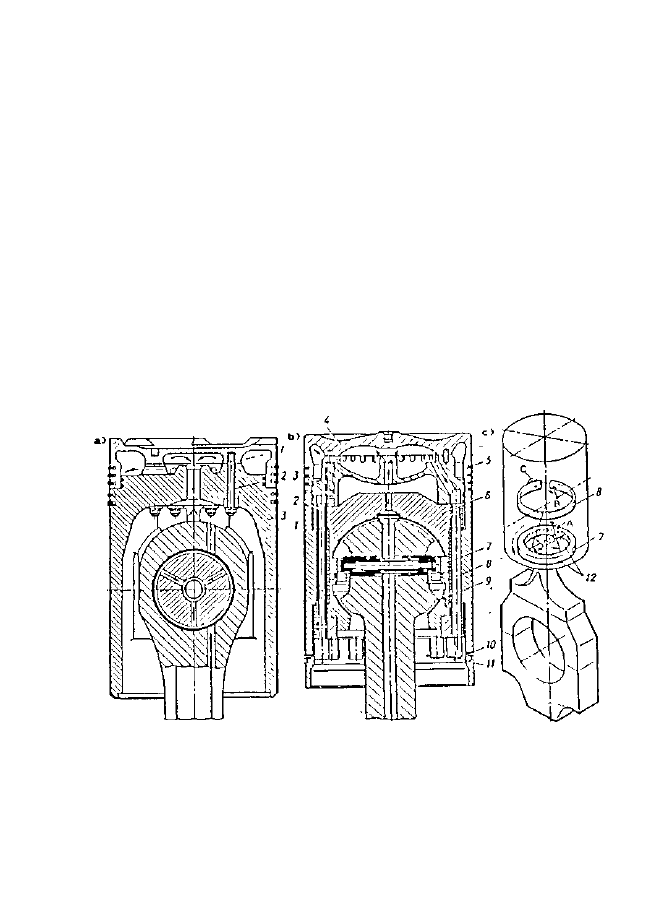

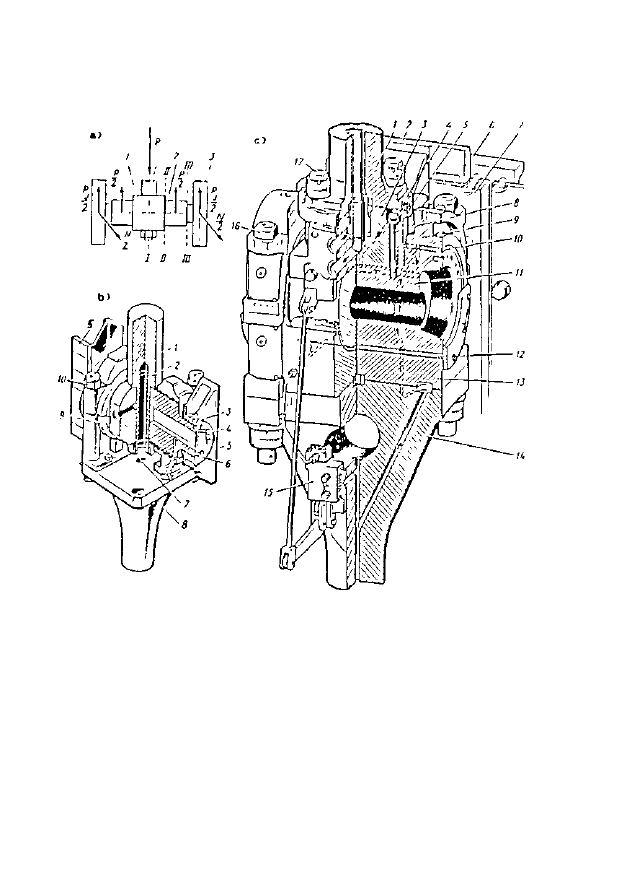

Rys.1.17. Głowice czterosuwowych silników okrętowych i dwusuwowych z

rozrządem szczelinowo-zaworowym: a) SULZER ZL 40/48, b) B&W 45MTBH40;

c) B&W VT2BF 74/160, d) B&W L90GF

43

Rys.1.18. Głowice dwusuwowych silników okrętowych ze szczelinowym

sposobem przepłukiwania: a) MAN KZ 57/80, b) MAN KZ 70/120, c) MAN KSZ

150/180A, d) SULZER RND 105, e) SULZER RLA 90

Naprężenia temperaturowe wywołane są bezpośrednim stykiem

ogniowego dna głowicy z gorącymi gazami. Nagrzewanie się tej powie-

rzchni obniża jej wytrzymałość, a gradienty temperatur na jej grubości

wywołują naprężenia cieplne.

Konstrukcji głowicy stawia się szereg konkretnych wymagań, od

których spełnienia zależy jej niezawodna praca. Najważniejsze z nich to:

44

- jak najmniejsze naprężenia w dnie ogniowym,

- swoboda rozszerzalności cieplnej najbardziej nagrzewających się

obszarów,

- możliwie prosty i symetryczny kształt w celu uzyskania równo-

miernego rozkładu temperatur i obniżenia naprężeń, które mogą być

wywołane różną prędkością nagrzewania się i stygnięcia ścianek

głowicy,

- duże przekroje czynne zaworów dolotowych i wylotowych,

- optymalny kształt komory spalania, zgodny z przyjętym syste-

mem tworzenia mieszaniny paliwowo-powietrznej i układem wymiany

ładunku, prowadzący również do mniejszych obciążeń cieplnych górnej

części tulei cylindrowej.

Materiał na głowice

powinien być odporny na działanie wyso-

kich temperatur, posiadać mały współczynnik rozszerzalności liniowej i

dużą wartość współczynnika przewodzenia ciepła Głowice silników

wolnoobrotowych wykonuje się z ulepszonej stali, na przykład molibde-

nowej lub chromowo-niklowej. Do produkcji głowic silników średnio-

obrotowych służą najczęściej żeliwa stopowe z dodatkami molibdenu,

chromu, niklu, ale może to być również żeliwo surowe. W silnikach

szybkoobrotowych używa się żeliwa, a także stopów aluminiowych.

Ogniowa część głowicy powinna być wykonana ze stali stopowej, a

górna część z żeliwa lub stali (np.: St 5, 35).

Przykładowe konstrukcje głowic pokazano na rysunkach 1.17 i

1.18. W silnikach wolno- i średnioobrotowych głowice są indywidualne

dla każdego cylindra, a w szybkoobrotowych - poza wymienionymi -

mogą być zblokowane.

Ze względu na kształt można wyróżnić głowice czworokątne,

sześciokątne, ośmiokątne i okrągłe. Wielokątne i okrągłe umożliwiają

rozmieszczenie na ich obwodzie większej liczby szpilek mocujących i w

ten sposób pozwalają na znaczne zmniejszenie ugięcia płaszczyzn

głowicy między szpilkami. Można również wówczas przyjąć mniejsze siły

napięcia śrub, uzyskując jednocześnie dobrą szczelność połączenia

głowica - tuleja.

Głowice czworokątne mocuje się śrubami rozmieszczonymi w

narożnikach, co jest z konstrukcyjnego punktu widzenia bardzo

wygodne. Przy dużej odległości między śrubami trzeba jednak zwiększyć

sztywność głowicy, średnicę szpilek i siłę ich napięcia podczas realizacji

połączenia.

45

Kształt denka ogniowego jest konsekwencją przyjętego sposobu

tworzenia mieszaniny paliwowo-powietrznej i systemu przepłukania, z

uwzględnieniem powstających w nim naprężeń.

Głowice chłodzone są wodą doprowadzaną z przestrzeni chłodzących

tulei cylindrowych. Chłodzi ona kolejno denka głowicy, gniazda zaworów

oraz kanały gazowe i powietrzne. Aby wzmocnić cyrkulację w głowicy

montuje się specjalne dysze lub przegrody ukierunkowujące i zawirowujące

przepływ szczególnie na denko ogniowe. Woda z głowicy odprowadzana

jest z najwyższego punktu przestrzeni chłodzącej, tak aby zapobiegać

tworzeniu się „zastoin" wody i poduszek powietrznych lub parowych.

Obniżenie naprężeń w głowicy i obciążenia cieplnego górnego ob-

szaru tulei cylindrowej osiągane jest dzięki następującym,

najważniejszym, zabiegom konstrukcyjnym:

• Drugie denko 2 (rys.l.l7a)) głowicy stanowi element oporowy

dla cienkościennego denka ogniowego 1, zapewniając istotne obniżenie

naprężeń mechanicznych i cieplnych w tym ostatnim i możliwość jego

intensywnego chłodzenia. Opuszczając tuleję cylindrową, woda dociera

do przestrzeni między wspomnianymi denkami, gdzie następuje

schładzanie gniazd zaworowych. Następnie, kanałem wokół wtryski-

wacza 5, dociera do górnej części głowicy.

• Głowice jednoczęściowe (rys.l.l7d), 1.18e)) lub składane o

półkołpakowym kształcie pozwalają na umieszczenie w nich komory

spalania silnika. Górna część tulei cylindrowej i miejsce jej styku z

głowicą zostają przykryte tłokiem, kiedy znajdzie się on w GMP. W

wyniku tego miejsce uszczelnienia nie jest poddawane bezpośredniemu

działaniu gazów, co znacznie obniża obciążenie cieplne górnego obszaru

tulei. Gazy działają tam dopiero w suwie rozprężania, kiedy ciśnienie i

temperatura są już znacznie niższe. Zastosowanie takich głowic ułatawia

demontaż tłoka, a także w wielu przypadkach pozwala na wykonanie

otworów pod zawory: rozruchowy, bezpieczeństwa i indykatorowy w

bocznej powierzchni. Denko ogniowe jest wówczas pozbawione

otworów, a więc wolne od miejsc potencjalnej koncentracji naprężeń.

• W wielu konstrukcjach obecnie produkowanych silników dwusu-

wowych, w głowicach wykonanych w całości, zamiast przestrzeni chło-

dzących wykonuje się specjalne wiercenia (rys.l.l7d), i 1.18e)). Dotyczy

to głowic stalowych, kutych, stanowiących bardzo sztywną płytę z wyto-

czeniem pod komorę spalania. W dnie ogniowym omawianej głowicy

46

wywiercono szereg promieniowych kanałów 1, a w dalszsej części -

kanały styczne 2. Dzięki bliskiemu położeniu kanałów w stosunku do

powierzchni ogniowej, spadki temperatur wywołane przepływającą

wodą chłodzącą koncentrują się głównie między kanałami i powierzchnią

ogniową, a temperatura pozostałej, podstawowej, masy głowicy jest w

przybliżeniu stała i stosunkowo niska. Naprężenia cieplne w takiej

głowicy są więc nieznaczne, a niski poziom naprężeń mechanicznych

zapewnia kuta konstrukcja. Nieduża wysokość głowicy silnika B&W

(rys. 1.17d)) pozwoliła na zastosowanie stosunkowo lekkich wtryski -

waczy, a jej intensywne chłodzenie i bardzo dobry styk wtryskiwacza z

głowicą na tyle polepszyły odbiór ciepła od wtryskiwacza, że nie stosuje

się już jego bezpośredniego chłodzenia.

• Składana głowica, pokazana na rysunku 1.18a), składa się z dwóch

części. Dolna, stalowa, chłodzona część 5, w celu obniżenia naprężeń

cieplnych i dobrego odprowadzenia ciepła, wyposażona jest w cienko-

ścienne dno ogniowe z żebrami usztywniającymi 6, które tworzą w prze-

strzeni chłodzącej spiralne kanały. Górna, żeliwna, wstawka 1 przejmuje

tylko obciążenia mechaniczne i zapewnia konstrukcji ogólną wytrzyma-

łość. W celu zmniejszenia masy jest ona drążona i usztywniona promie-

niowymi żebrami. Obie części głowicy połączone są szpilkami 2. W dol-

nej części wykonany jest otwór pod wtryskiwacz 3. Pokazane na rysunku

otwory 4 służą jedynie do opróżniania głowicy z piasku po procesie

odlewania.

• Aby umożliwić obróbkę mechaniczną przestrzeni wodnej, a także

uprościć czyszczenie w trakcie eksploatacji, dolna część głowicy wykonana

jest jako cienkie denko ogniowe 2, z żebrami będącymi podparciem dna

górnego 1 (rys.l.l8b),c)). W obecnie produkowanych wysoko obciążonych

silnikach okrętowych w płaszczyźnie podziału głowicy montuje się ożebro-

waną z dwóch stron stalową płytę lub wykonuje żebra w górnej części

głowicy 1 (rys. 1.18c)).

• Przedstawione na rysunku 1.17b) rozwiązanie konstrukcyjne to

monoblok głowicy 1 i tulei 4. Jest to również rozwiązanie tzw. kołpakowe,

czyli z ukształtowaną w głowicy komorą spalania. Połączenie monobloku ze

stojakiem 3 jest uszczelnione pierścieniem gumowym 2. Do zalet tego roz-

wiązania zaliczyć można zakryty styk gazowy i dobre chłodzenie górnej

części tulei. Jednak, wady związane ze złożonością odlewu, koniecznością

wymiany całego monobloku w razie uszkodzenia dna ogniowego głowicy

47

czy wreszcie komplikacje z montażem i demontażem silnika ograniczają

stosowanie tego rozwiązania.

• Głowica stalowa 1 pokazana na rysunku 1.18d) zawiera wstawkę

żeliwną 2, w której znajdują się: wtryskiwacz, zawór rozruchowy, zawór

bezpieczeństwa oraz indykatorowy Obie części głowicy mogą rozszerzać się

niezależnie, co wydatnie obniża poziom naprężeń cieplnych. Ogniowe

części głowicy i wstawki, są półkoliste (półsferyczne), co ma obniżyć ich

obciążenie mechaniczne. We wcześniejszych konstrukcjach silników

okrętowych stosowano stożkowe kształty części ogniowej i płaskie wstawki

Przedstawiona na rysunku 1.18d) głowica charakteryzuje się prostotą

budowy i dużą niezawodnością pracy, wszystkie bowiem otwory pod

aramaturę, a więc miejsca potencjalnej koncentracji naprężeń, znajdują się

we wstawce. Prezentowana konstrukcja pozwala również na przegląd tulei

tylko po demontażu wstawki.

48

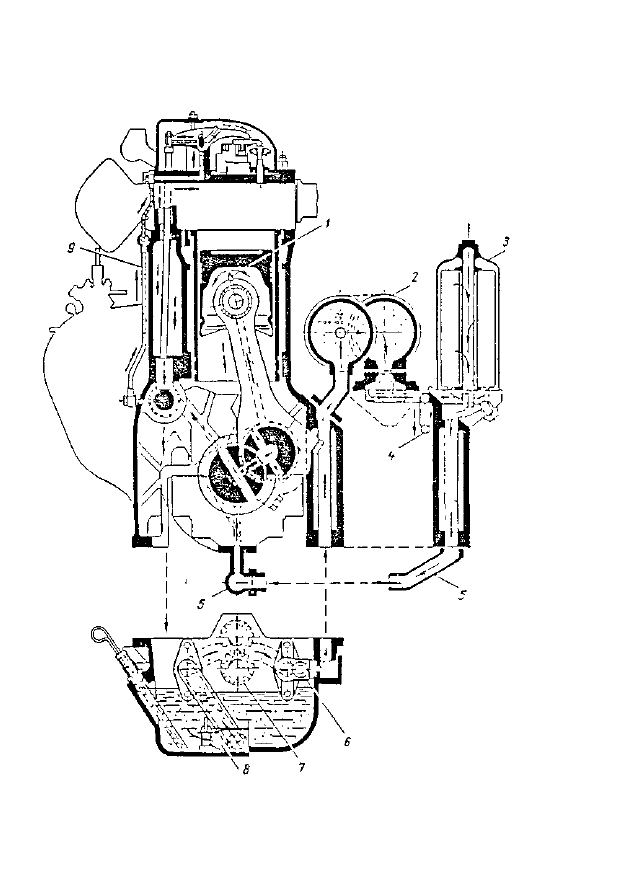

2. UKŁAD TŁOKOWO-KORBOWY

Układ tłokowo-korbowy służy do przekazywania na wał korbowy

silnika energii gazów działających na denko tłoka, to jest do zamiany

ruchu posuwisto-zwrotnego tłoka na ruch obrotowy wału

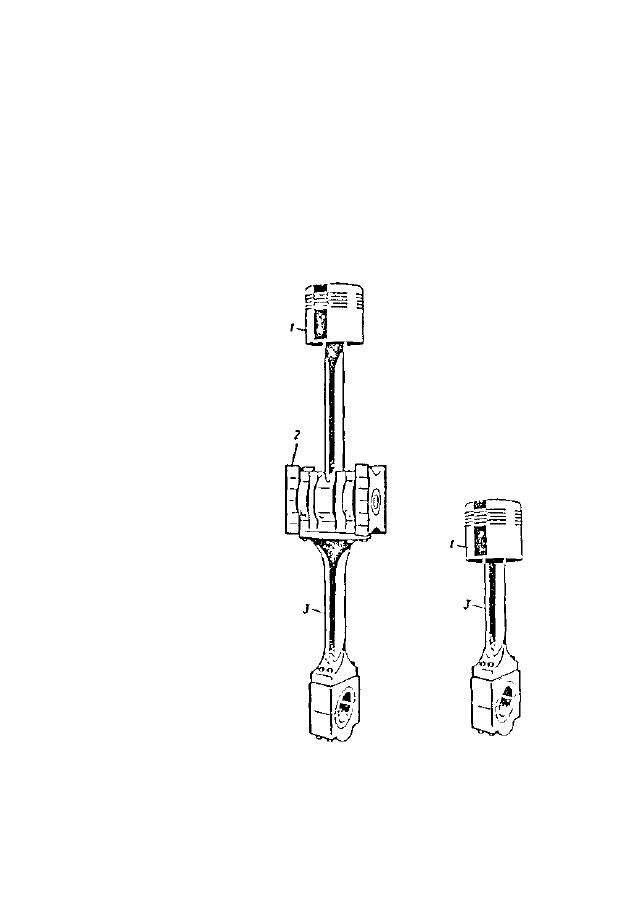

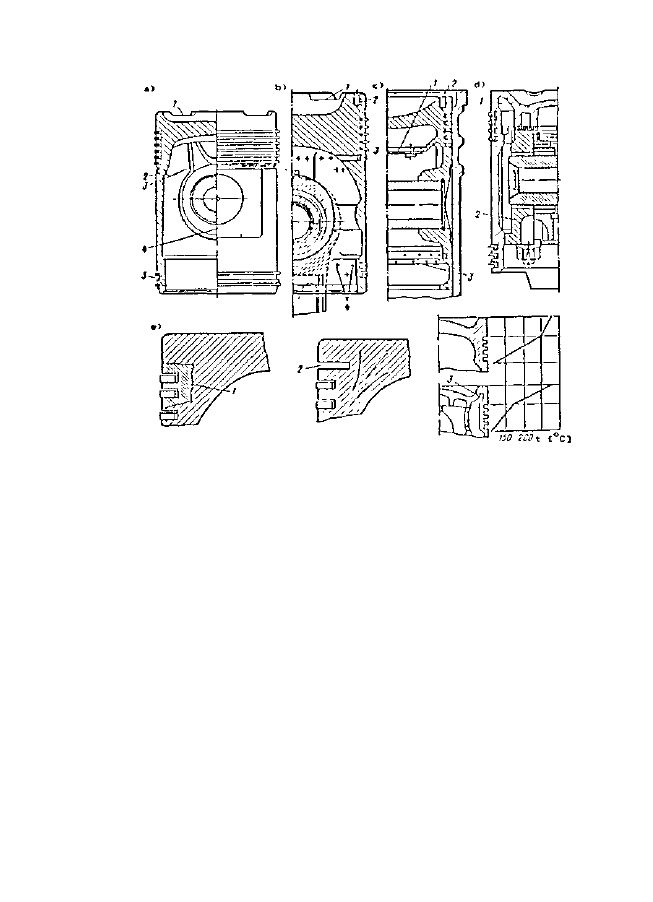

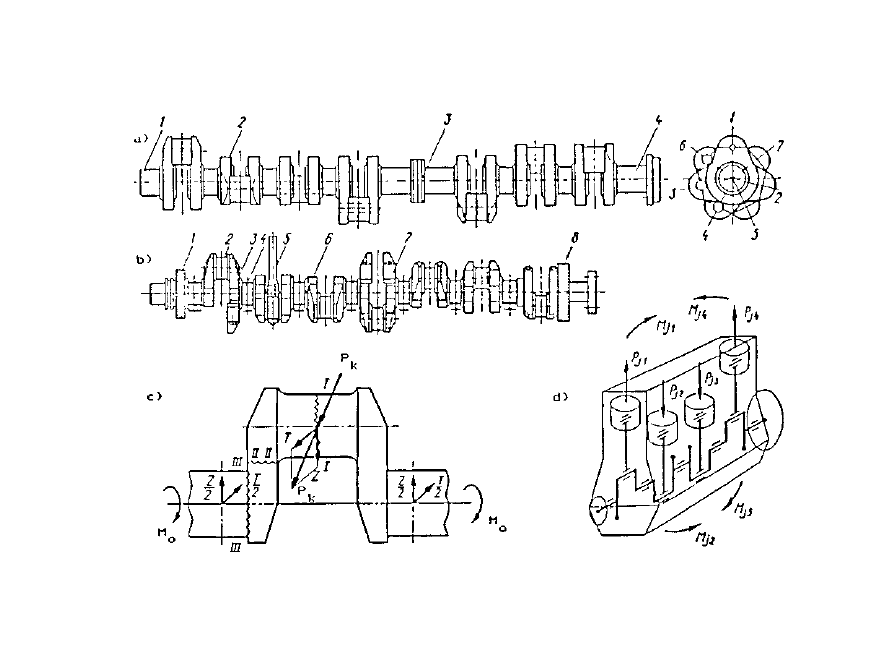

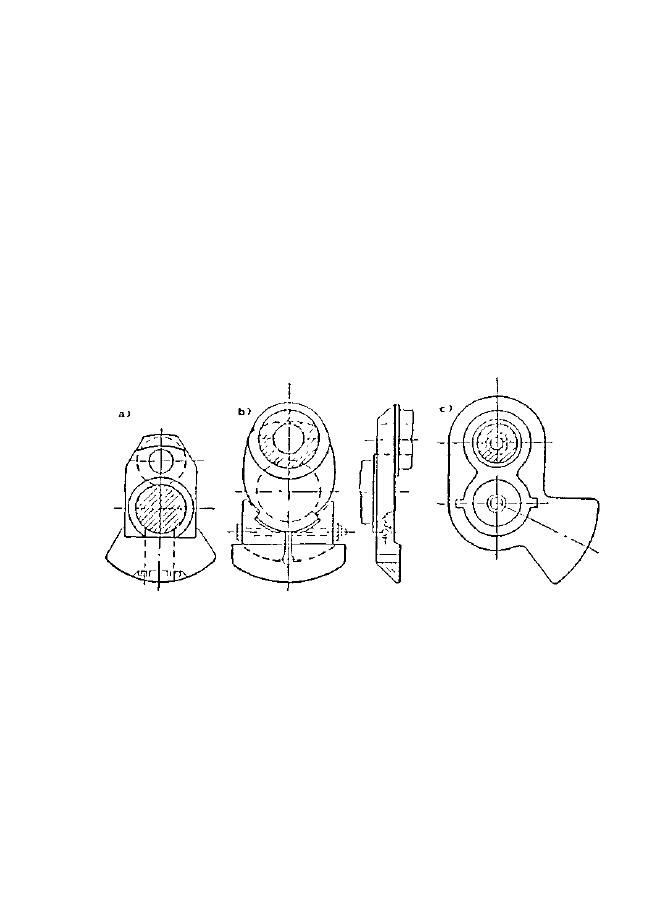

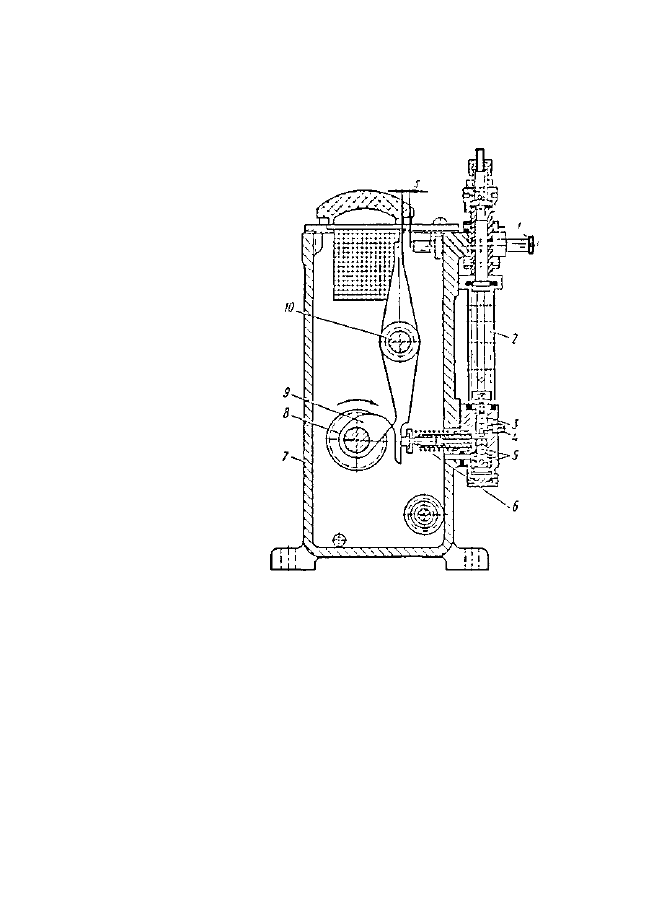

Najważniejszymi elementami układu (rys 2 1) w silnikach bezwo-

dzikowych są: tłok 1, korbowód 3 i wał korbowy, a w silnikach wodzi-

kowych: tłok wraz z trzonem tłokowym 1, układ wodzikowy 2, korbowód 3 i

wał korbowy.

Oczywiście, w silnikach

bezwodzikowych układ ten jest

prostszy aniżeli w wodziko-

wych, a długość i łączna masa

niższa. Jednakże dla średnic

cylindrów D>500 mm i przy

dużych ciśnieniach spalania,

siła normalna N może osią-

gać bardzo duże wartości (dla D

D = 900 mm i p

z

= 7 MPa

N = 400 kN), powodując

zwiększone zużycie tulei cy-

lindrowej i silne stuki przy

zmianie kierunku działania

W silnikach wodzikowych

tuleje cylindrowe nie są pod-

dawane działaniu siły N, po-

nieważ jest ona przenoszona

przez wodziki na prowadnice.

Pozwala to na przyjęcie nieco

większych luzów między tło-

kiem a tuleją i tym samym -

ograniczenie niebezpieczeń-

stwa zatarcia tłoka.

Temperaturowe warunki

pracy tłoka w porównywal-

nych warunkach są lepsze w

b )

49

Rys.2 1 Elementy układu tłokowo-korbowe-

go silników a) wodzikowego,

b) bezwodzikowego

silnikach wodzikowych, jako że tarcie prowadzącej części tłoka w

silnikach bezwodzikowych jest większe i zamieniane na ciepło, zwiększa-

jąc obciążenia cieplne.

Warunki smarowania pary ciernej wodzik-prowadnica są znacznie

lepsze aniżeli tłok-tuleja, ponieważ w pierwszym przypadku para cierna

została wyniesiona poza cylinder, a konstrukcja wodzika i prowadnic

przystosowana jest do przenoszenia obciążeń. Z badań prowadzonych

na ten temat wynika, że przy tej samej wartości siły normalnej, straty

spowodowane tarciem w silnikach wodzikowych są niższe, a sprawność

mechaniczna jest 2-4% wyższa niż w bezwodzikowych. W omawianych

silnikach łatwiejsze jest również prowadzenie kontroli stanu pary ciernej

w warunkach eksploatacyjnych, a oddzielenie karteru silnika od tulei

cylindrowej zabezpiecza przed mieszaniem się oleju obiegowego z cylin-

drowym, który w silnikach pracujących na paliwie ciężkim może być

znacznie zanieczyszczony.

2.1. UKŁAD TŁOKOWY

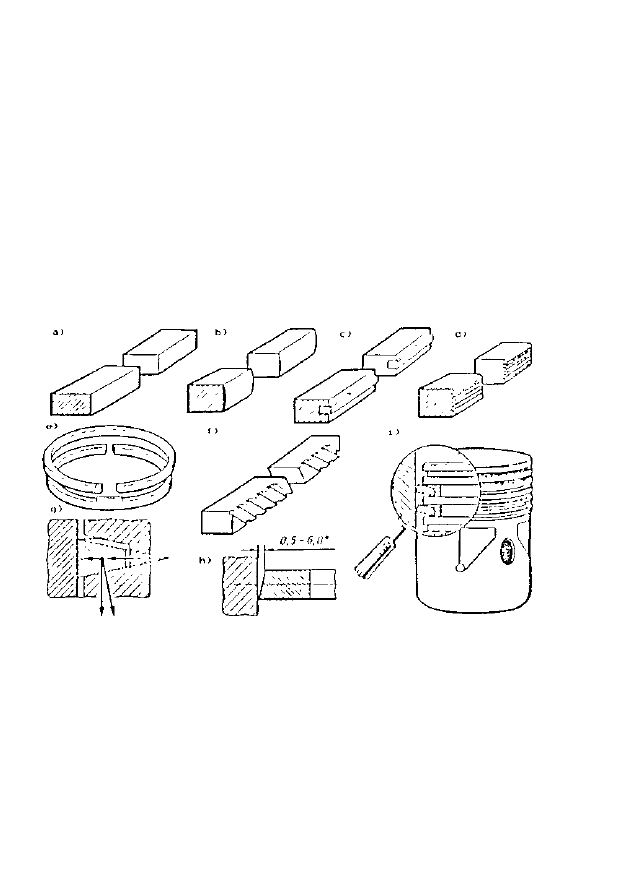

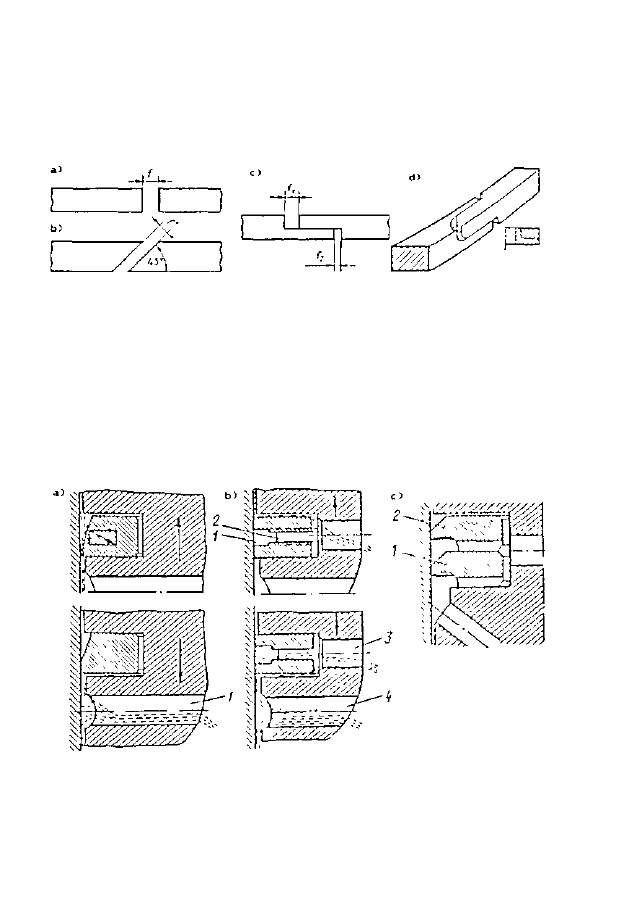

Najważniejsze elementy układu tłokowego stanowią: tłok, pierścienie

tłokowe, sworzeń tłokowy w silniku bezwodzikowym i trzon tłokowy - w

wodzikowym.

2.1.1. Tłoki silników

Tłok służy do przekazywania siły ciśnienia gazów na korbowód lub

trzon tłokowy oraz siły normalnej na ścianki tulei cylindrowej w silnikach

bezwodzikowych. Ponadto kształtuje komorę spalania i zabezpiecza jej

szczelność, jest w silniku dwusuwowym organem rozrządu sterującym

otwieraniem i zamykaniem okien wymiany ładunku.

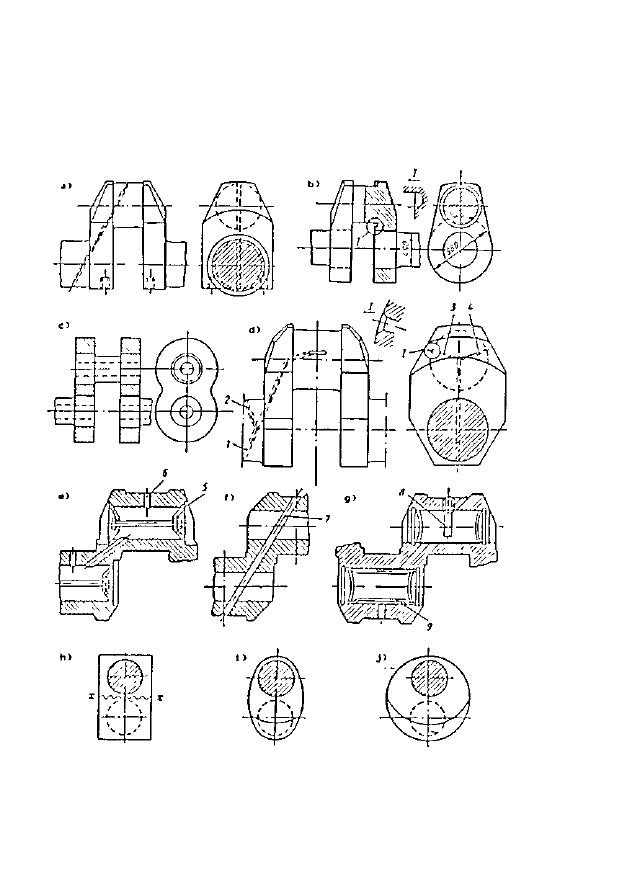

Dokonując podziału według kryterium konstrukcyjnego można mówić

o tłokach silników bezwodzikowych (całe lub składane, niechłodzone i

chłodzone) oraz o tłokach silników wodzikowych (składane i chłodzone).

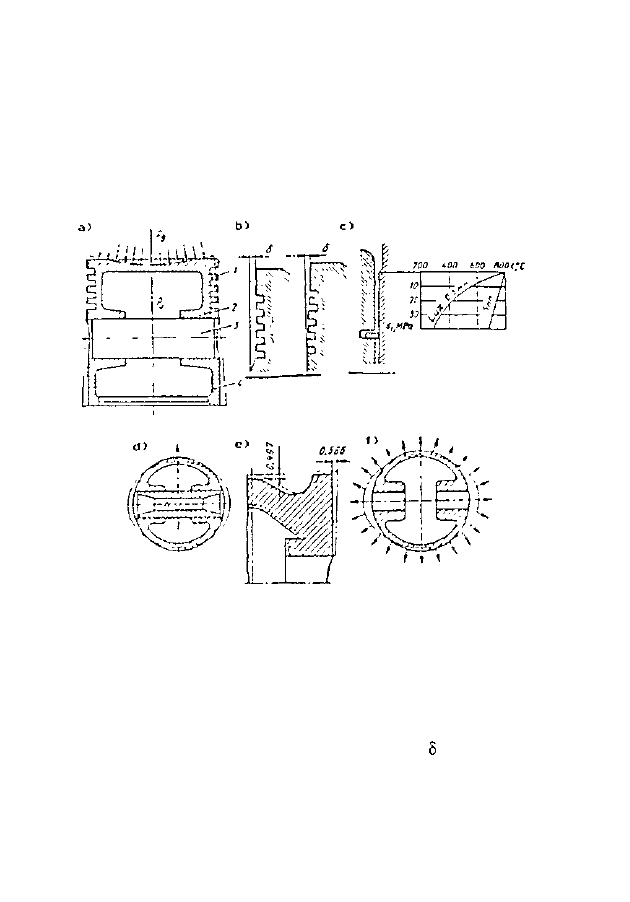

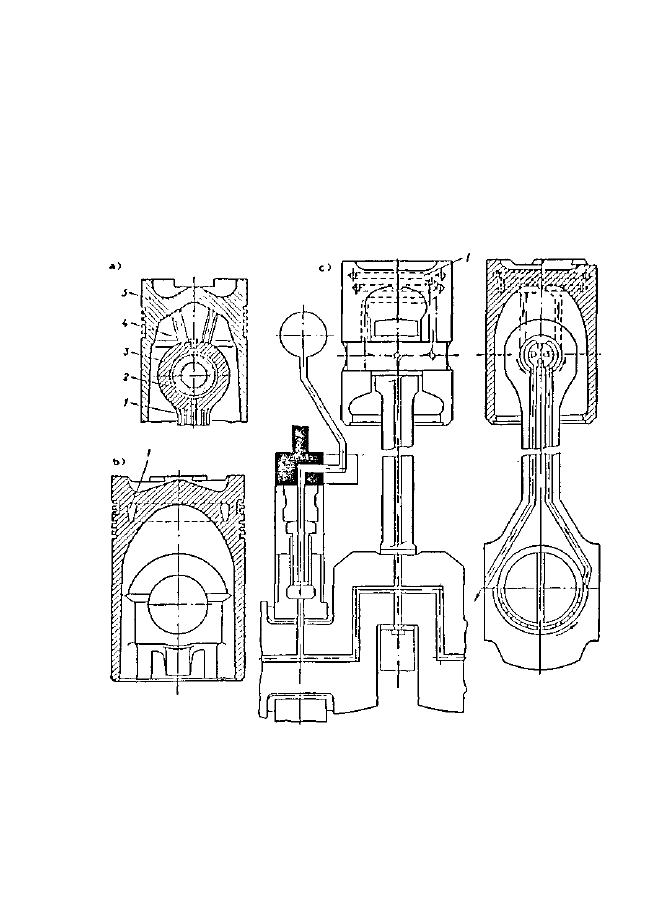

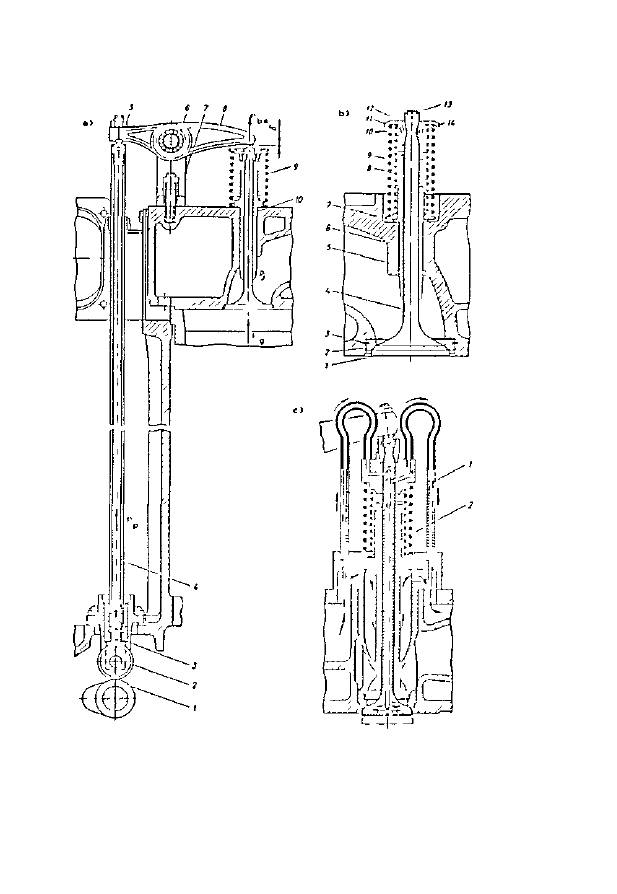

Tłok składa się (rys.2.2a)) z denka 1 (górna część z rowkami pod

pierścienie uszczelniające) i z części prowadzącej - płaszcza tłoka 4 z

rowkami pod pierścienie olejowe zgarniające (w silnikach bezwo-

dzikowych) lub prowadzące (silniki wodzikowe). Wewnątrz tłoka, w

50

jego płaszczu, wykonane są specjalne nadlewy 2 z otworami pod

sworzeń tłokowy 3.

Denka tłoków przejmują ciśnienie gazów, płaszcz pełni rolę prowa-

dzącą, przekazując na ścianki cylindra siłę normalną, a w silnikach

dwusuwowych zasłania i odsłania okna wymiany ładunku. Część

prowadząca tłoka silnika wodzikowego jest dodatkowo elementem

centrującym tłok w układzie

W czasie pracy silnika tłok nagrzewa się i rozszerza bardziej aniżeli

tuleja cylindrowa. W celu zabezpieczenia przed zakleszczeniem się w tulei

jest on wykonany z określonym luzem. Najintensywniej nagrzewa się

górna część tłoka - denko - i dlatego luz promieniowy (rys.2.2b)) mię-

dzy denkiem a tuleją jest większy niż między częścią prowadzącą a tuleją.

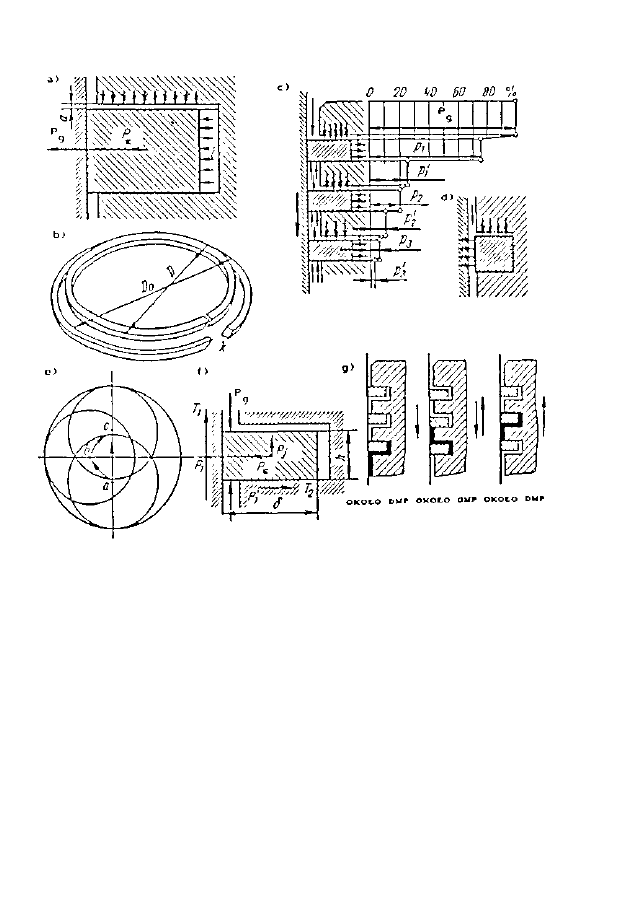

51

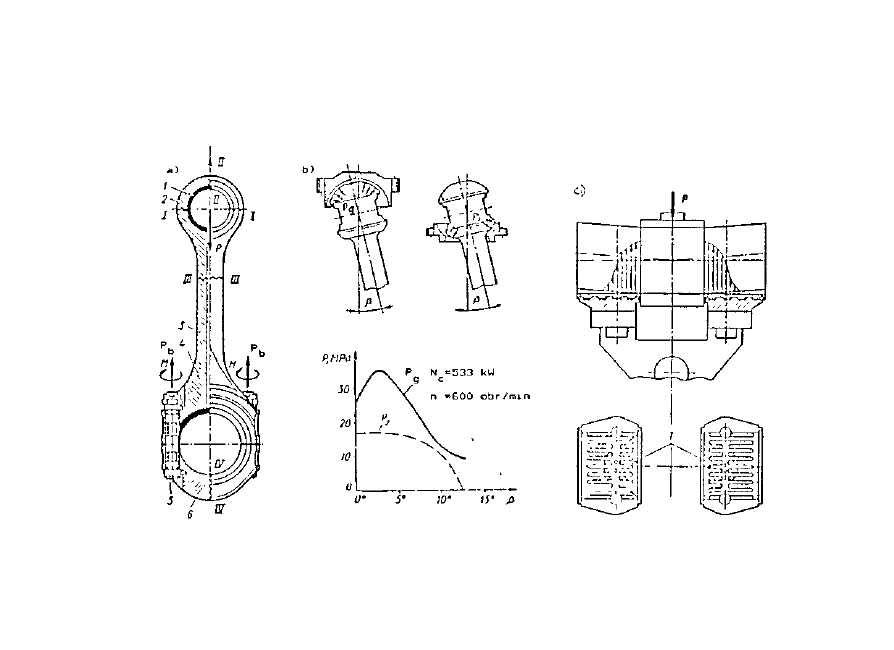

Rys 2.2. Warunki pracy tłoka: a) deformacja tłoka pod wpływem obciążenia, b)

luz promieniowy denka; c) wpływ luzu 8 na temperaturę denka; d) wpływ działania

siły normalnej na kształt, e) deformacja denka pod wpływem działania siły gazowej

P

g

i normalnej N, f) deformacja na skutek wzrostu temperatury wywołanej tarciem

Wykonuje się więc denko o średnicy mniejszej niż pozostała część tłoka

lub obrabia jako powierzchnię zbieżną, stożkową. Luz ten zależy od

średnicy cylindra, konstrukcji tłoka, materiału, z którego jest wykonany

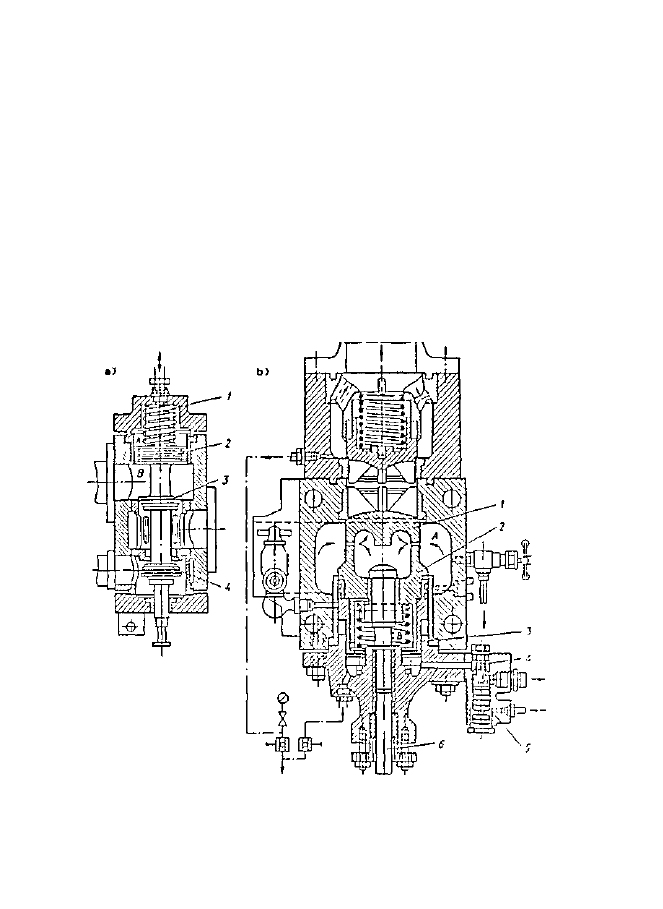

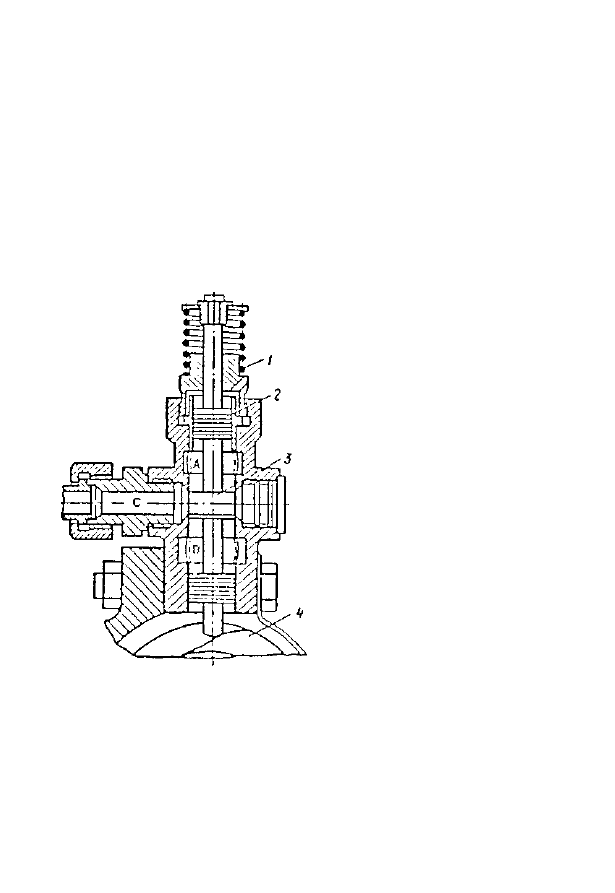

oraz od warunków chłodzenia. Jest on dobierany doświadczalnie,