Zamiejscowy Wydział Mechaniczny

Politechniki Białostockiej

w Suwałkach

Numer ćwiczenia: 1

Temat ćwiczenia: Pomiary średnic

wałków metodą bezpośrednią i pośrednią

Laboratorium metrologii

2005

Ćwiczenie 1

Temat: Pomiar średnic wałków metodą bezpośrednią i pośrednią

Cel ćwiczenia: doskonalenie umiejętności odczytu wskazań stosowanych narzędzi pomiarowych,

obliczania niedokładności pomiaru oraz dokonanie oceny zgodności wymiaru

zaobserwowanego z zadanym .

Narzędzia:

— suwmiarki z noniuszem 0,02mm i 0,05mm

— mikrometr zewnętrzny

— transametr

— płytki wzorcowe

— optimetr

— macki zewnętrzne

Przebieg ćwiczenia:

1. Przed przystąpieniem do pomiaru należy sprawdzić ogólny stan techniczny sprzętu

pomiarowego oraz przygotować stanowisko do ćwiczeń. Sprawdzić wskazania zerowe

suwmiarek i mikrometrów.

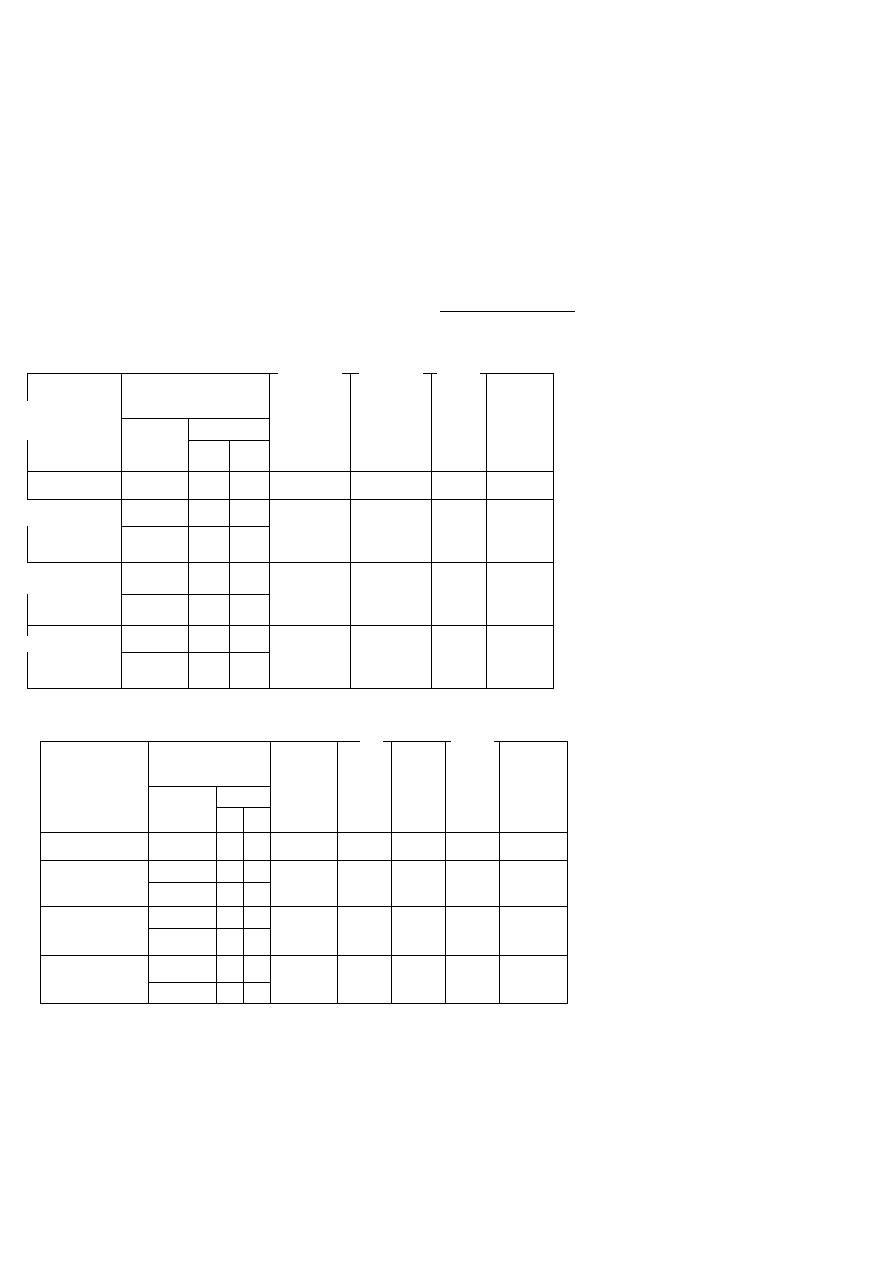

2. Naszkicować dostarczony do pomiaru wałek. Oznaczyć długości, średnice zewnętrzne,

położenia przekrojów pomiarowych. Położenie pomiarowe przyjmuje się przeciętnie w

odległości 5 — 10mm od krawędzi wałka. W celu zachowania jednoznaczności wyników,

wałek powinien mieć oznaczone w trwały sposób na jednej z bocznych powierzchni kierunki I i

II płaszczyzny pomiarowej.

3. Zmierzyć oznaczone na szkicu wymiary wałka suwmiarkami o różnych dokładnościach w dwu

prostopadłych do siebie płaszczyznach i dwóch różnych przekrojach. Wyniki pomiarowe

wpisać do karty pomiarowej

-1-

4. Zmierzyć oznaczone na szkicu wymiary wałka mikrometrem zwracając uwagę, aby

powierzchnie pomiarowe przylegały do wałka dokładnie na średnicy. Wyniki pomiarowe

wpisać do karty pomiarowej

5. Zmierzyć wałki z użyciem transametru. Wyniki pomiarowe wpisać do karty pomiarowej

6. Zmierzyć wałki za pomocą optimetru. Wyniki pomiarowe wpisać do karty pomiarowej.

7. Zmierzyć średnice wałków mackami zewnętrznymi. (Wymiary przeniesione mackami

odczytuje się na przymiarze kreskowym).

8. Porównać otrzymane wyniki pomiarowe z wymiarami zadanymi. (Określenie różnic między

wymiarem odczytanym a zadanym z określoną tolerancją. Wnioskowanie – czy mieści się w

polu tolerancji).

9. Policzyć niedokładności pomiarów zgodnie z zależnościami opisanymi w instrukcji.

10. Sformułować wnioski

Treść sprawozdania:

W sprawozdaniu należy umieścić:

-

szkic wałka z oznaczeniami i wymiarami

-

wyniki pomiarów w postaci tabelarycznej

-

opis zawierający wyjaśnienia, szkice rysunkowe, obliczenia, uwagi i wnioski dotyczące

wykonywanego ćwiczenia.

-

opis budowy i techniki pomiaru czujnikiem indukcyjnym

1. POMIARY ŚREDNIC WAŁKÓW METODĄ BEZPOŚREDNIĄ I POŚRENIĄ

1.1. Wprowadzenie do tematu.

Wymiary nominalne praktycznie nie mogą być otrzymane, wobec tego określa się wymiary graniczne. Wymiary

graniczne określone przez podanie ich odchyłek od wymiaru nominalnego, mogą być górne i dolne. Pomiar, czyli

mierzenie, jest to porównanie dowolnej wielkości fizycznej lub teoretycznej z określoną wielkością porównawczą tego

samego rodzaju przyjętą za jednostkę miary. Istnieje wiele sposobów porównania, a tym samym metod pomiarowych.

Metoda pomiarowa bezpośrednia, w której wynik pomiaru otrzymuje się bezpośrednio, bez potrzeby wykonywania

dodatkowych obliczeń opartych na zależności funkcyjnej wielkości mierzonej od innych wielkości.

Metoda pomiarowa pośrednia, w której mierzy się bezpośrednio inne wielkości, a wyniki oblicza się opierając się na

określonej znanej zależności funkcyjnej.

Pomiary odchylenia wartości wielkości mierzonej od wzorca nosi nazwę pomiaru różnicowego, występuje np. przy

pomiarze przyrządami czujnikowymi. Szczegółowy podział metod pomiarowych określa norma PN-71/N_02050. Wybór

rodzaju pomiaru zależy od charakterystyki metrologicznej narzędzia oraz od wymiaru wielkości mierzonej.

1.2. Narzędzia pomiarowe.

-suwmiarka z noniuszem 0,1mm;

-suwmiarka z noniuszem 0,05mm;

-mikrometr zewnętrzny;

-transametr;

-optimer pionowy;

-płytki wzorcowe;

-czujnik indukcyjny;

1.2.1. Suwmiarka.

Przyrządy suwmiarkowe tworzą grupę najbardziej rozpowszechnionych przyrządów pomiarowych. Dzieli się je na

przyrządy suwmiarkowe o przeznaczeniu ogólnym i specjalnym.

Układem pomiarowym tych przyrządów jest zespół prowadnicy z naniesioną podziałką liniową i noniusz. Noniusz

umożliwia dokonanie dokładniejszego odczytu z wzorca metodą interpolacji. Najczęściej spotykane noniusze liniowe

pozwalają na odczytanie 0,1; 0,05; 0,02; wartości działki elementarnej.

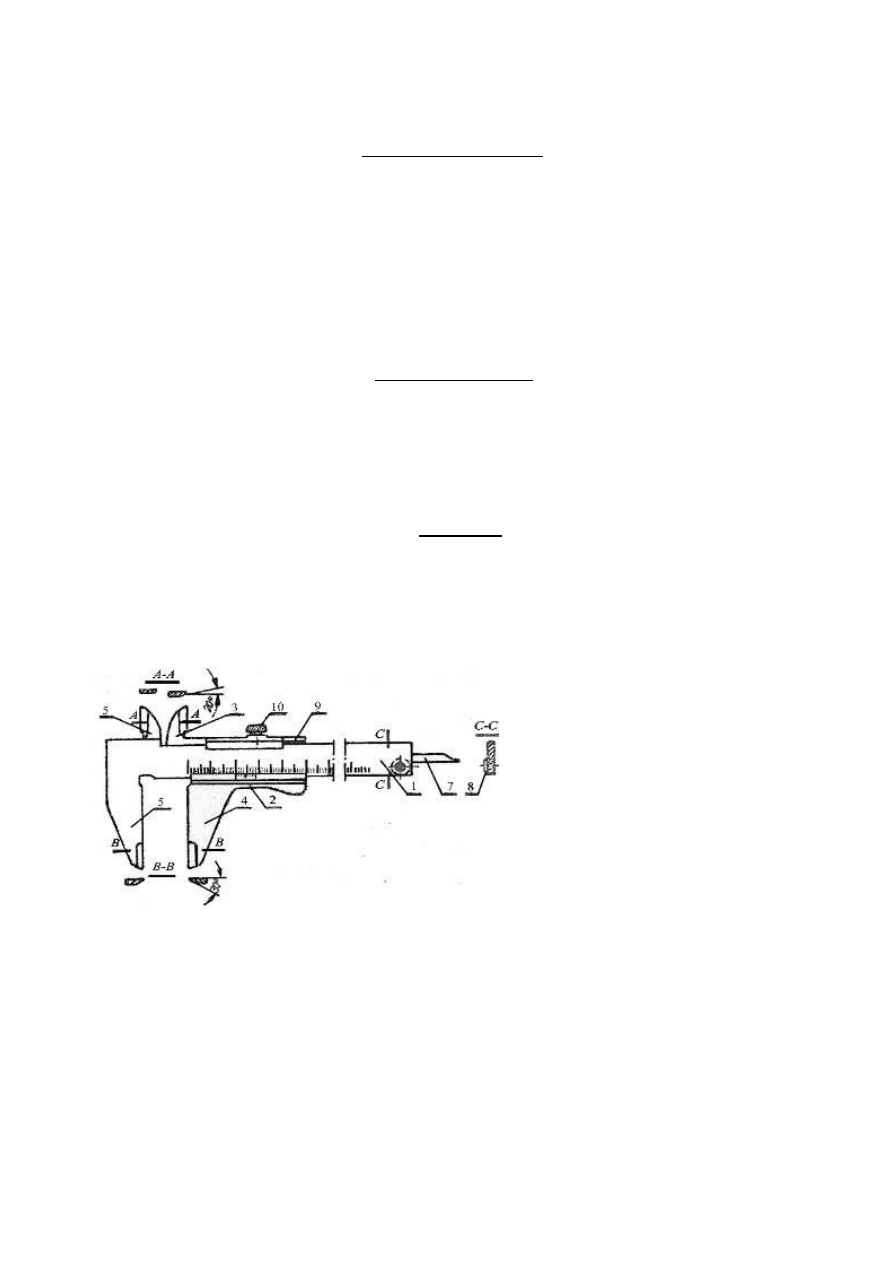

Rys.1.1. Suwmiarka dwustronna:

1-prowadnica

2-suwak

3-zewnętrzna szczęka prowadnicy

4-zewnętrzna szczęka suwaka

5-wewnętrzna szczęka krawędziowa prowadnicy

6-wewnętrzna szczęka krawędziowa suwaka

7-wysuwka głębokościomierza

8-wkręt

9-wkładka

10-śruba zaciskowa

Równanie określające podziałkę noniusza ma postać:

p

n

n

a

n

m

na

L

)

1

(

±

⋅

=

=

gdzie:

n

L

-długość noniusza;

n

-liczba działek elementarnych noniusza;

n

a

-długość działki elementarnej podziałki noniusza;

p

a

-długość działki elementarnej podziałki prowadnicy;

m

-moduł noniusza.

Wartość działki elementarnej przyrządu pomiarowego z noniuszem (zdolność odczytania) jest ilorazem długości

działki elementarnej podziałki prowadnicy przez liczbę działek elementarnych noniusza(rys. 1.2.).

n

a

e

p

n

=

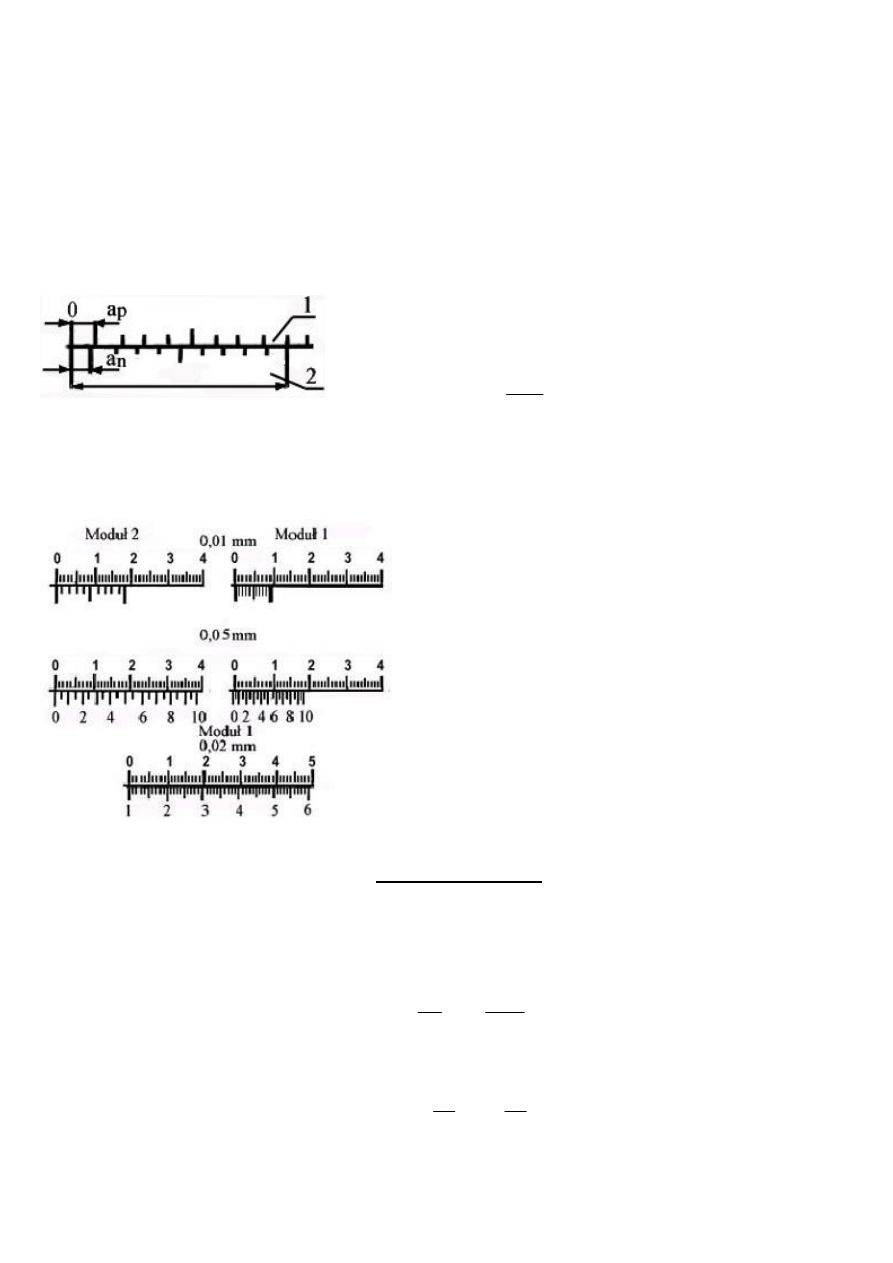

Rys.1.2. Noniusz:

1- podziałka prowadnicy;

2- podziałka noniusza;

W przypadkach suwmiarkowych stosuje się podziałki noniuszów: o module 1- dla noniusza o dokładności 0,02 oraz o

module 1 lub 2- dla noniuszów 0,05 i 0,1mm (rys.1.3.)

Rys.1.3. Znormalizowane noniusze przyrządów suwmiarkowych.

1.1.2. Mikrometr zewnętrzny.

Mikrometr jest przyrządem, w którym funkcję wzorca długości pełni śruba mikrometryczna obrotowego wrzeciona

współpracująca z nieruchomą nakrętką

mikrometryczną.

Równanie określające zależność między obrotem wrzeciona o kąt

ϕ a jego przemieszczeniem liniowym L ma

postać:

P

P

L

o

⋅

=

⋅

=

360

2

ϕ

π

ϕ

gdzie:

P- skok gwintu śruby i nakrętki mikrometrycznej.

Dokładność przemieszczenia liniowego wrzeciona można wyrazić zależnością:

P

P

e

L

∆

∆

⋅

+

⋅

=

π

ϕ

ϕ

π

2

2

w której:

ϕ

∆

- błąd naniesienia podziałki kątowej na bębnie mikrometru;

P

∆

- błąd wykonania skoku gwintu śruby.

Sprzęgło 7 (rys.1.4.) zapewnia stałą i określoną wartość nacisku pomiarowego.

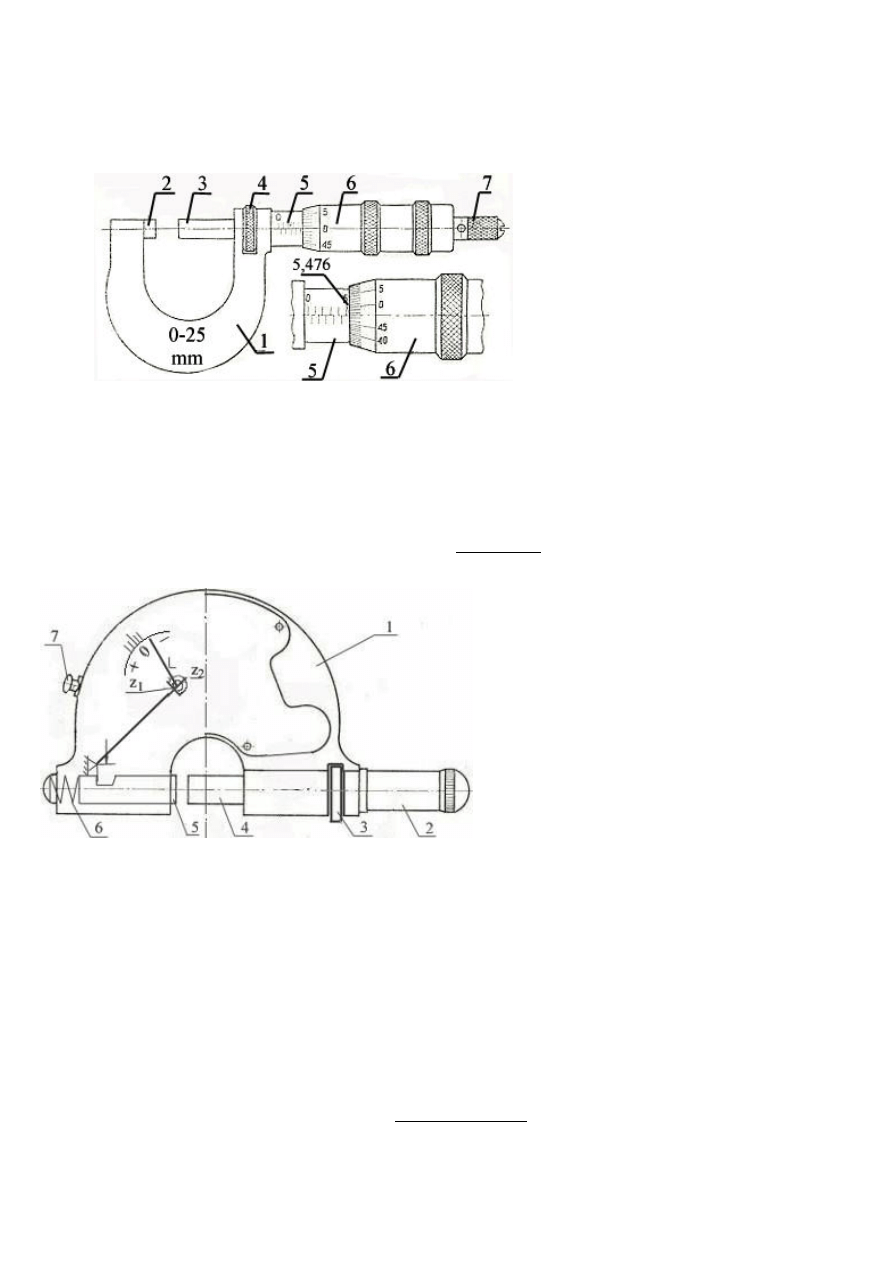

Rys.1.4. Mikrometr zwykły:

1- kabłąk;

2- kowadełko;

3- wrzeciono;

4- zacisk;

5- podziałka wzdłużna;

6- bęben z podziałką;

7- sprzęgło.

1.2.3. Transametr

Transametr stosuje się do pomiarów różnicowych, wynika to z małego zakresu pomiarowego w porównaniu z

wartością wielkości mierzonej.

Rys.1.5. Schemat transametru:

1- korpus;

2- tuleja zaciskowa;

3- nakrętka nastawna;

4- kowadełko nastawne;

5- kowadełko pomiarowe;

6- sprężyna naciskowa;

7- przycisk.

Mierzony przedmiot wstawiony między kowadełka 4,5 (rys.1.5.) powoduje cofnięcie się kowadełka 5. Przesuw

kowadełka 5 powoduje poprzez dźwignie oraz segment zębaty

2

z

i koło zębate

1

z

obrót wskazówki. Przycisk 7

umożliwia wycofanie kowadełka ruchomego 5 podczas wkładania przedmiotu, co zabezpiecza kowadełko przed

porysowaniem. Wymiar nominalny ustawia się kowadełkiem nastawnym 4 pokręcając nakrętkę 3. Przesuw ten jest

blokowany tuleją 2.

1.2.4. Optimetr pionowy.

Optimetr reprezentuje grupę czujników optycznych przeznaczonych do dokładnych pomiarów. Optimetr ma przekładnię

optyczną sprzężoną z trzpieniem pomiarowym i urządzeniem optycznym.

-7-

a)

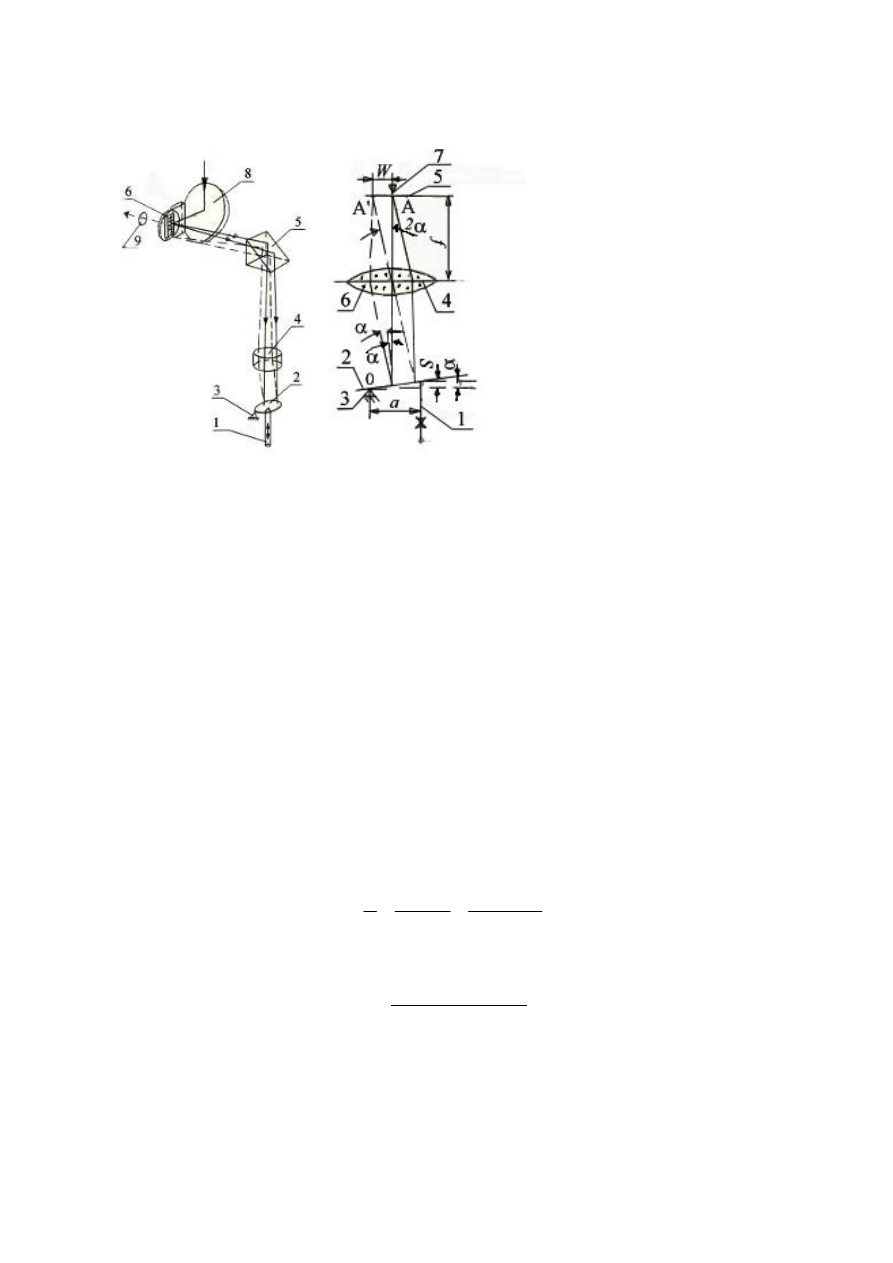

b)

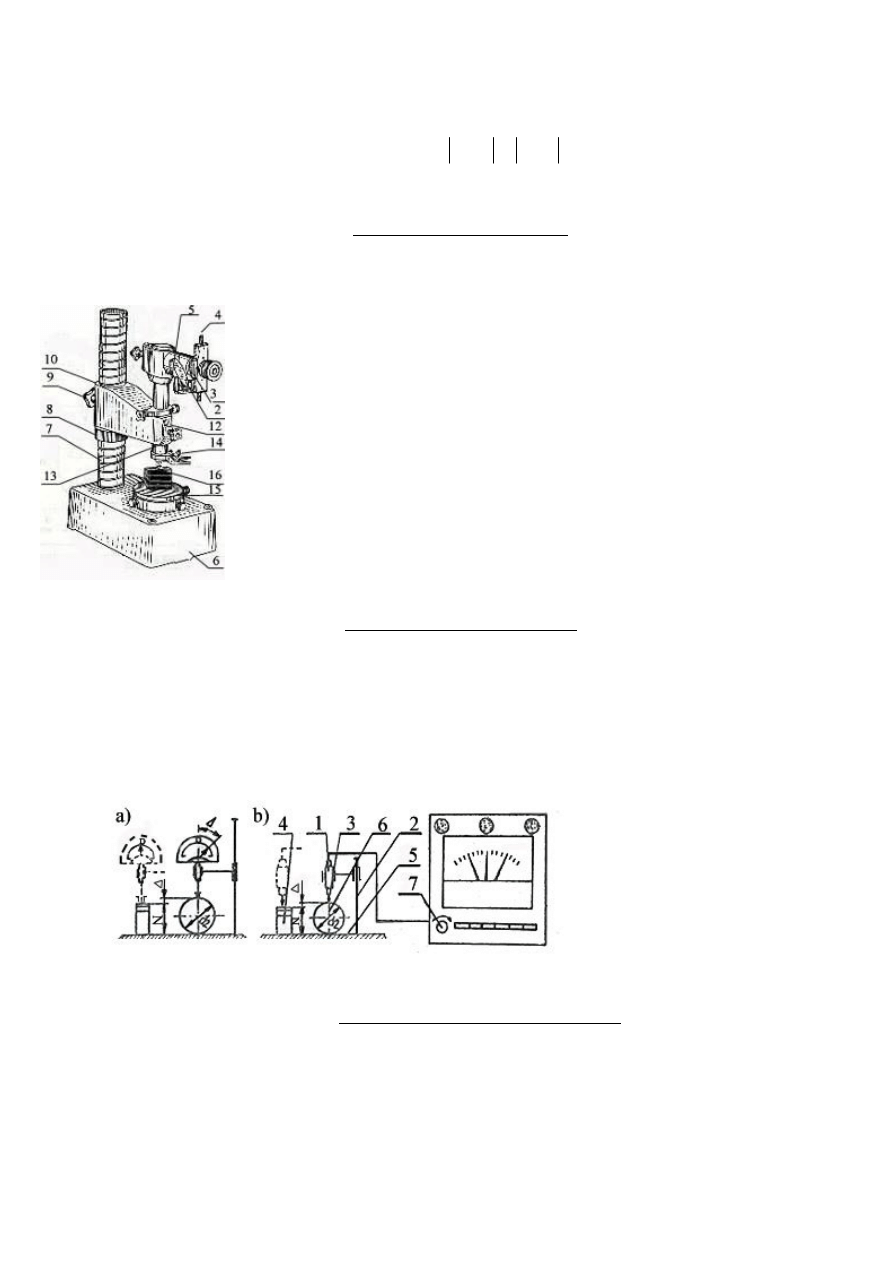

Rys.1.6. Optimetr pionowy:

a) schemat: b) zasada działania optimetru

1- trzpień pomiarowy;

2- zwierciadło pochylne;

3- klinowa podpórka;

4- obiekt;

5- pryzmat;

6- płytka szklana z podziałką;

7- pryzmat;

8- zwierciadło nastawne;

9- okular;

Pionowe przemieszczenie się trzpienia 1 (rys.1.6.) z wymienną końcówką pomiarową powoduje wychylenie lustra 2

o kąt

α

. Jeżeli pkt. A znajduje się w ognisku obiektywu 4, którego ogniskowa wynosi f, to wysłane promienie światła

po przejściu przez obiektyw biegną równolegle i po odbiciu się od lustra 2, również równolegle pod kątem

α

2

wpadają do obiektywu. W obiektywie po skupieniu promienie tworzą obraz kreski A w punkcie A’ leżącym w

płaszczyźnie ogniskowej, w której leży płytka 5 z niewidocznym przez okular 6 wzorcem kreskowym i widocznym

przeciw wskaźnikiem 7 w postaci strzałki ukazującej się w polu widzenia okularu 6.

Przesunięcie obrazu wyraża się zależnością :

α

2

tg

f

AB

W

⋅

=

=

i

α

2

tg

s =

skąd czułość układu optycznego:

a

f

tg

a

tg

f

s

w

k

α

α

α

2

cos

2

2

'

⋅

=

⋅

⋅

=

=

Całkowita czułość optimetru uwzględnia jeszcze powiększenie okularu dwunastokrotne i wynosi k=12k’.

1.2.5 Czujnik indukcyjny

Praca czujnika indukcyjnego opiera się na zasadzie przetwarzania zmiany parametru liniowego na zmianę parametru

elektrycznego. Sygnał wyjściowy odtwarza w sposób ciągły zmianę kontrolowanego wymiaru.

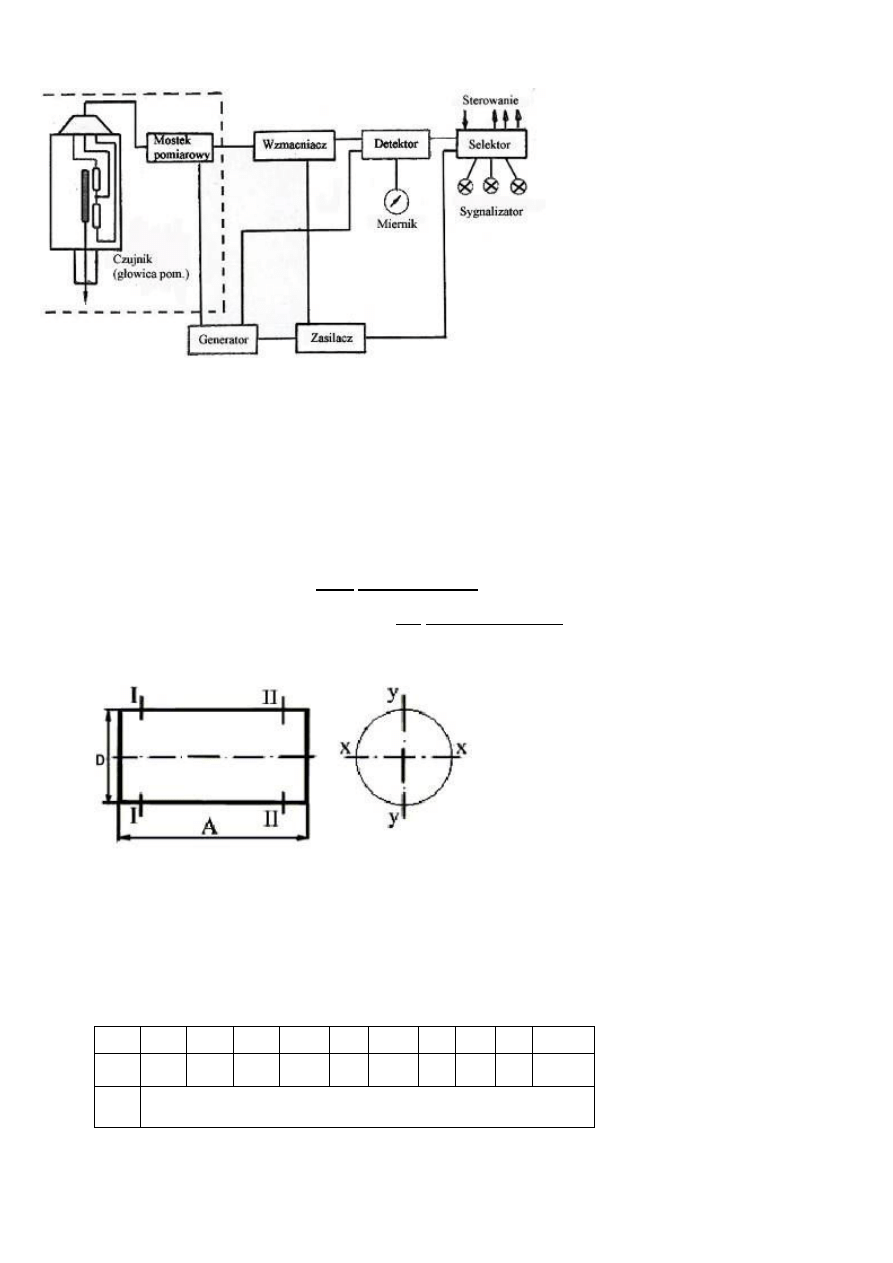

Rys.1.7. Schemat czujnika indukcyjnego.

Zasada działania oparta jest na zmianie indukcyjności własnej lub wzajemnej cewek przetwornika, znajdującego się w

głowicy czujnika. Mostek pomiarowy, którego integralną częścią jest czujnik, zasilany jest z generatora napięcia

zmiennego. Przesunięcie trzpienia pomiarowego czujnika powoduje zmiany stanu mostka i amplitudy sygnału na jego

wierzchołkach. Sygnał po wzmocnieniu przekazywany jest do detektora fazoczułego, skąd po porównaniu z sygnałem

podstawowym i po wyprostowaniu doprowadzony

jest jako napięcie stałe do zacisków miernika. Układ elektryczny czujnika

indukcyjnego umożliwia zazwyczaj uzyskiwanie kilku przełożeń pomiarowych na drodze elektrycznej. Odpowiednia

do tego zmienia się zakres pomiarowy czujnika oraz wartość działki elementarnej wskaźnika.

1.2.6. Płytki wzorcowe – opisano w ćwiczeniu 2.

1.3. Przebieg pomiarów

Wszystkie pomiary wykonać wg schematu (rys.1.8) dla nr wałka wskazanego przez prowadzącego ćwiczenie-

tabela 1.1.

Rys.1.8. Schemat pomiaru.

Kolejność pomiarów :

- oczyścić i przemyć przedmiot pomiaru oraz narzędzia pomiarowe występujące w ćwiczeniu (po zakończeniu

ćwiczenia zakonserwować);

- sprawdzić równoległość szczęk suwmiarek przy całkowicie zamkniętych szczękach oraz wskazania zerowe;

- sprawdzić wskazania zerowe mikrometru.

Wymiary mierzonych wałków.

Nr

1

2

3

4

5

6

7

8

9

10

D

15,2g6 16,5 f7 18,2 j7 20,3 k6 22 h7 25,5 a6 26 f6 20 p5 30 t6

28,5 k5

A

1

,

0

100

−

Nr 11

12

13

14

15

16

17

18

19

20

D

32 h7 33,5 g6 30 k5 35 a6 36,5 j6 38 f3 31,5 k6 40,5 a5 38,2 p5 40 k6

A

1

,

0

150

−

1.3.1 Pomiar suwmiarką

Zwolnić śrubę zaciskową 10 naciskając na suwak 2, objąć szczękami mierzony przedmiot (szczęki powinny być

przyłożone prostopadle do powierzchni mierzonej), docisnąć szczęki 3, 4 do przedmiotu, następnie odczytać wynik,

który należy wpisać w tabelę pomiarową.

W przyrządach pomiarowych suwmiarkowych niedokładność pomiaru wynosi

±

(dokładność noniusza).

1.3.2. Pomiar mikrometrem.

Przebieg pomiaru jest podobny jak przy pomiarze suwmiarką. Mierzony przedmiot należy umieścić między kowadełkiem

2 a wrzecionem 3 (rys.1.4.), następnie pokręcić sprzęgłem 7 do wywołania dźwięku przez grzechotkę, zablokować

zaciskiem 4 przesuw wrzeciona i odczytać wynik.

Niedokładność pomiaru średnicy

D

∆

będzie wynosić:

[

]

R

w

D

∆

∆

∆

+

±

=

gdzie:

D

∆

- niedokładność pomiaru;

W

∆

- błąd wskazania mikrometru z tabeli;

R

∆

- błąd odczytania 0,1 wartości działki elementarnej.

1.3.3. Pomiar transametrem

Złożyć stos płytek wzorcowych na wymiar określony mikrometrem. Włożyć między kowadełka 1 i 2 (rys.1.5.), następnie

pokręcać nakrętką 5 aż wskazówka ustawi się na zero. Zablokować przesuw kowadełka 2 tulejką 4, następnie

sprawdzić wskazania zerowe naciskając na przycisk 3, co powoduje wycofanie kowadełka 1, następnie zluzować

przycisk. Czynność tą powtórzyć kilkakrotnie. Jeżeli wskazania nie powtarzają się, wówczas należy skorygować. Po

wyzerowaniu włożyć mierzony przedmiot między kowadełka 1 i 2.Wcześniej

należy odsunąć kowadełko 1 przez naciśnięcie na przycisk 3. Odczytać wartość odchyłki i jej znak.

Średnica wałka D wynosi:

∆

+

= N

D

gdzie:

N

- wymiar stosu płytek wzorcowych;

∆

- odchyłka odczytana na transametrze.

Niedokładność pomiaru:

⋅

∆

⋅

∆

∂

∂

+

⋅

∂

∂

±

=

∆

∆

∆

D

N

N

D

D

gdzie:

[

]

N

N

R

W

N

∆

∆

∆

+

=

N

W

∆

- błąd stosu płytek wzorcowych;

N

R

∆

- błąd odczytania (dla płytek wzorcowych wynosi zero).

[

]

Τ

∆

Τ

∆

∆

+

=

∆

R

W

W

∆

- błąd wskazania transametru;

R

∆

- błąd odczytania 0,1 wartości działki elementarnej.

1.3.4. Pomiar optimetrem pionowym

Złożony stos płytek wzorcowych 16 (rys.1.9.) o wymiarze jak w punkcie 3.2.3. ustawić na stoliku 15, zwolnić zacisk 9

przesuwu ramienia 10 pokręcić nakrętką 8 obniżając optimetr 1 po kolumnie 7 do minimalnego prześwitu pomiędzy

końcówką mierniczą 13 a stosem płytek wzorcowych. Zablokować

Rys.1.9. Optimetr na

podstawie pionowej.

1.3.5. Pomiar czujnikiem indukcyjnym.

Czujnik 1 zamocować w gnieździe statywu 2 (rys.1.10). Włączyć przyrząd do sieci 220V. Między końcówkę pomiarową

3 i stolik 5 ustawić stos płytek wzorcowych 4 odpowiadający wymiarowi odczytanemu na mikrometrze. Wcisnąć klawisz

80

±

, pokrętło zerowania 7 ustawić w położeniu odpowiadającym połowie obszaru jego obrotu. Wcisnąć klawisz

kierunku ruchu wskazówki P lub L. Obniżając czujnik w urządzeniu pomiarowym ustawić wskazówkę miernika na zero

podziałki. Dla dokładniejszego ustawienia wskazówki na zero pokręcić pokrętłem 7. Po wyzerowaniu czujnika zdjąć stos

płytek wzorcowych i wstawić mierzony przedmiot, dokonać odczytu wartości odchyłków. Obliczanie średnicy oraz

niedokładności wykonać jak w punkcie 1.3.4. Błąd wskazań czujnika wynosi 2

% zakresu pomiarowego.

Rys.1.10. Pomiar czujnikiem indukcyjnym.

Kryteria doboru narzędzi pomiarowych.

Można przyjąć że, dla uniwersalnego sprzętu pomiarowego celowa dokładność pomiaru w klasach dokładności

16

9

Τ

−

Τ

nie powinna przekraczać 10

% tolerancji

Τ

, a w klasach

8

5

Τ

−

Τ

powinna się mieścić w granicach 10-

20

% tolerancji

Τ

.

przesuw optimetru po kolumnie zaciskiem 9.

Zwolnić zacisk 12 i pokręcić nakrętką 11

równocześnie obserwując w okularze 3 skalę

ustawić wskaźnik na zero. W przypadku słabej

widoczności

skali

poprawić

widoczność

ustawiając odpowiednio zwierciadło 2. ostrość w

skali poprawić nakrętką 3 okularu. Zablokować

zacisk

12,

sprawdzić

zerowanie

przez

kilkakrotne naciśnięcie na dźwignię 14. jeżeli

nastąpiło

przesunięcie,

przesunąć

skalę

pokrętłem 4 i powtórnie sprawdzić. Nacisnąć

dźwignię 14, zdjąć stos płytek trzymając

naciśniętą

dzwignię,

ustawić

mierzony

przedmiot, opuścić dźwignię. Odczytać w

okularze wartość odchyłki, obliczyć średnicę

oraz niedokładności pomiaru. Wykonać jak w

punkcie 3.2.3. Błąd optimetru dobrać z tabeli.

LITERATURA: [7], [17], [18], [19], [27].

Wykaz norm do ćwiczenia:

1. PN-71/N-02050. Metrologia. Nazwy i określenia.

2. PN-80/M-02138. Tolerancje kształtu i położenia. Wartości.

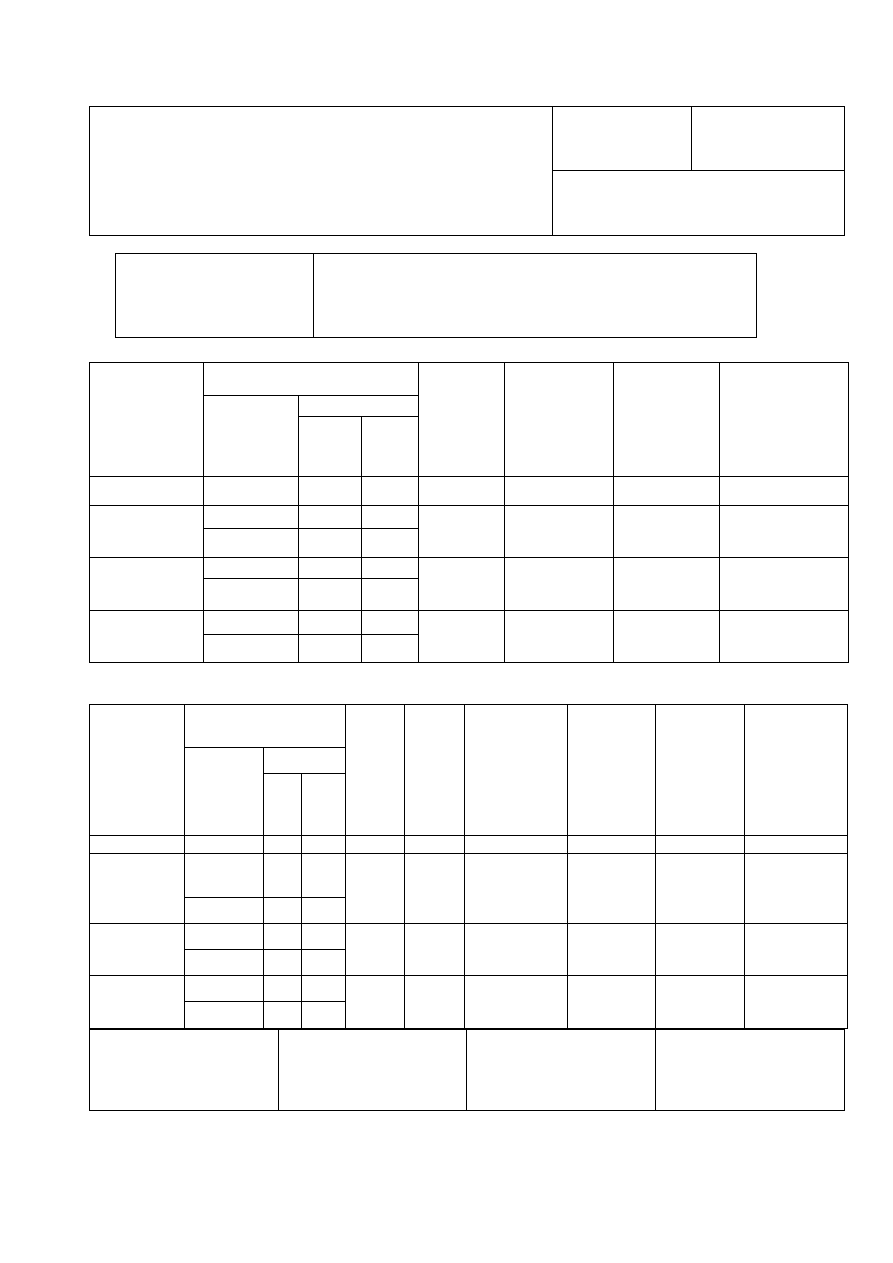

1.4. Tabele pomiarowe.

Tabela1.2.

Wynik pomiarów bezpośrednich.

Pomiar D [mm] w

Kierunku

Narzędzia

pomiarowe

Przekroju

X-X

Y-Y

W

a

rt

o

ś

ć

ś

re

d

n

ia

D

w

[

m

m

]

W

y

m

ia

r

to

le

ro

w

a

n

y

[m

m

]

T

o

le

ra

n

c

ja

T

D

w

[

m

m

]

N

ie

d

o

k

ła

-

d

n

o

ś

ć

∆

D

w

[

m

m

]

1

2

3

4

5

6

7

8

I-I

Suwmiarka z

noniuszem

0,1mm

II-II

I-I

Suwmiarka z

noniuszem

0,005mm

II-II

I-I

Mikrometr

zewnętrzny

II-II

Tabela 1.3.

Wyniki pomiarów pośrednich.

Pomiar D [mm] w

Kierunku

Narzędzia

Pomiarowe

Działka

elementarna

Przekroju

X-X Y-Y

W

a

rt

o

ś

ć

ś

re

d

n

ia

D

w

[

m

m

]

W

a

rt

o

ś

ć

D

=

∆

ρ

+

N

m

m

W

y

m

ia

r

to

le

ro

w

a

n

y

[

m

m

]

T

o

le

ra

n

c

ja

T

d

w

[m

m

]

N

ie

d

o

k

ła

-

d

n

o

ś

ć

p

o

m

ia

ru

∆

D

[

m

m

]

1

2

3

4

5

6

7

8

9

I-I

Transametr

II-II

I-I

Optiometr pionowy

II-II

I-I

Czujnik indukcyjny

II-II

Grupa

Podgrupa

POLITECHNIKA BIAŁOSTOCKA

Katedra Technologii Maszyn

Laboratorium Metrologii

Student

Karta pomiarowa do

Ćwiczenia nr 1

POMIARY ŚREDNIC WAŁKÓW

METODĄ

BEZPOŚREDNIĄ I POŚREDNIĄ

Tabela 1. Wyniki pomiarów bezpośrednich

Tabela 2. Wyniki pomiarów pośrednich

Data :

Podpis studenta

Ocena :

Podpis prowadzącego

zajęcia

Pomiar D [mm] w

kierunku

Narzędzia

pomiarowe

/działka

element./

przekroju

X - X

Y - Y

Wartość

średnia

D [mm]

Wymiar

tolerowany

[mm]

Tolerancja

T

D

[mm]

Niedokładność

D

∆

[mm]

1

2

3

4

5

6

7

8

Ι

-

Ι

Suwmiarka z

noniuszem

0,02 mm

II – II

I – I

Suwmiarka z

noniuszem

0,05

II – II

I – I

Mikrometr

zewnętrzny

/ /

II – II

Pomiar D w [mm]

kierunki

Narzędzia

pomiarowe

/działka

element./

przekroje

X-X

Y-Y

śr

∆

[mm]

Wymia

r

stosu

płytek

N

[mm]

Wartość

N

D

śr

+

∆

=

Wymiar

tolerowany

[mm]

Tolerancja

D

T

[mm]

Nie-dokładność

Pomiaru

D

∆

[mm]

1

2

3

4

5

6

7

8

9

10

I – I

Transametr

/ /

II – II

I – I

Optimetr

pionowy

/ /

II – II

I – I

Czujnik

indukcyjny

/ /

II - II

Wyszukiwarka

Podobne podstrony:

maszyny technologiczne cwiczenie 5 szlifierka do walkow

szlifierki do wałków sprawko

maszyny technologiczne cwiczenie 5 szlifierka do walkow

Obliczenia sprawdzianu do otworów i wałków

pomiar sprawdzianow do otworow i walkow doc

mapy do celow proj

Seminarium IIIR do kopiowania

Szkol Wykład do Or

ROS wykorzystanie roslin do unieszkodliwiania osadow

Środki miejscowo znieczulające i do znieczulenia ogólnego(1)

Bakterie spiralne do druk

Kolana szpotawe do korekty

Wstęp do psychopatologii zaburzenia osobowosci materiały

3 umyslnosc do wysłania

więcej podobnych podstron