Przetwó rstwó wtó rne

Prasowanie wstępne

Poprzez pojęcie przetwórstwa wtórnego (PW) rozumie się wytwarzanie wyrobów z półproduktów. Półprodukty

mogą być bardzo zróżnicowane, ich postać zależy od wielu czynników. Najważniejszymi są: materiał, rodzaj

wyrobu końcowego oraz technologia wytwarzania. PW jest stosowane wyłącznie do materiałów

termoplastycznych. PW stosuje się praktycznie tylko do produkcji seryjnych i wielko seryjnych. Zastosowanie tego

sposobu wytwórstwa do produkcji danych wyrobów podyktowane jest zazwyczaj względami ekonomicznymi.

Najczęściej stosowane metody PW to:

Formowanie ze zginaniem zginanie, gięcie

Formowanie ciśnieniowe wciskanie, radełkowanie, spęczanie

Rozciąganie

wyciąganie

Rozciąganie ciśnieniowe

wytłaczanie

Spotyka się wiele odmian każdej z powyższych metod. Do najbardziej znanych należą: np. formowanie próżniowe,

formowanie ciśnieniowe, wszelkiego rodzaju linie technologiczne wykorzystujące półprodukty w formie folii, itp.

Najczęściej stosowane termoplasty w PW to:

ABS - elementy przemysłowe wymagające dużej udarności.

ABS/PVC - sprzęt AGD.

Polistyren - niski koszt, niska udarność.

Sztywny PVC - dobra odporność chemiczna i pogodowa.

PC - sztywny, duża przenikalność optyczna, przeźroczyste opakowania, płyty

PC/ABS - wysoka udarność, sztywny i stabilny wymiarowo, łatwość przetwarzania, łatwy w nadawaniu kolorów,

stabilny cieplnie.

TPO/TPU - giętki, sztywny, odporny na uderzenia, bardzo dobre charakterystyki przy niskich temperaturach.

Największym odbiorcą wyrobów formowanych metodą próżniową są zakłady produkujące chłodziarki (komory

wewnętrzne, drzwi, pojemniki, półki) oraz wszelkiego rodzaju opakowania (do napojów, tace, pudełka itp.).

Drugim z kolei jest przemysł motoryzacyjny i lotniczy, gdzie z ABS wykonywane są nadwozia, deski rozdzielcze,

wewnętrzne części drzwi, elementy foteli, schowki itp. W przemyśle elektrotechnicznym wykonuje się metodą

formowania próżniowego elementy izolacyjne maszyn elektrycznych, obudowy i pokrywy. Także podświetlane

znaki drogowe z tworzyw akrylowych są wykonywane tą metodą. Z innych dziedzin można wymienić: produkcja

łodzi, wyposażenia wagonów kolejowych i statków, walizek, wózków dziecięcych, zabawek, mebli i elementów

dekoracyjnych.

W trakcie wtórnego formowania wyrobów z tworzyw wykorzystywany jest stan wysokoelastyczny polimerów, co

znaczy, że próbka poddawana działaniu naprężeń odkształca się sprężyście, a stan tego odkształcenia utrwalany

jest przez ochłodzenie kształtki poniżej temperatury zeszklenia. Formowanie wtórne jest, więc metodą

przetwórstwa, dla której surowcami wyjściowymi są najczęściej płyty lub folie. Zastępuje ona niekiedy technologię

wtrysku. Metodą tą można wytwarzać m.in. wyroby o bardzo małej grubości ścianki (rzędu setnych części mm) i o

znacznych gabarytach (rzędu kilku m2), co nie jest możliwe do uzyskania na wtryskarkach.

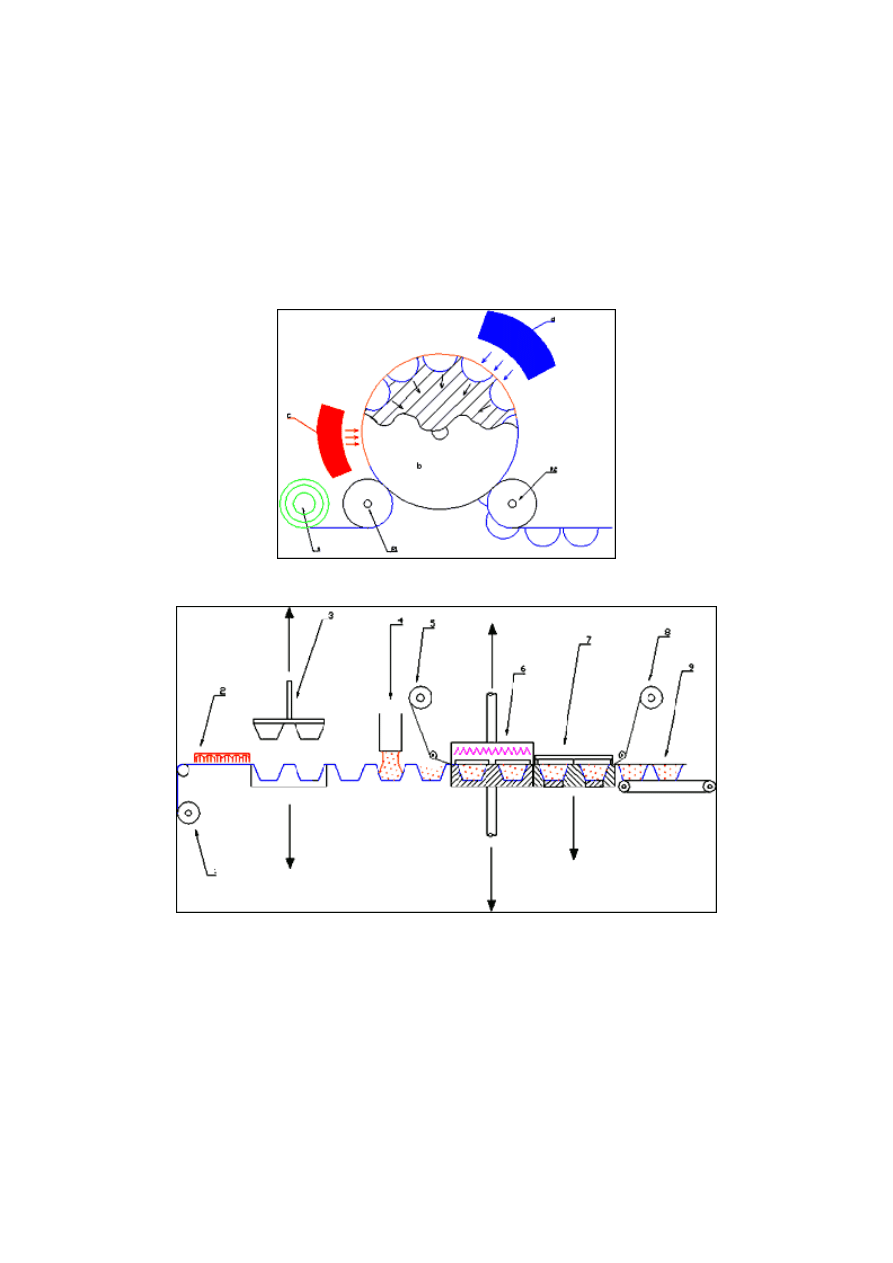

Istotny wpływ podczas formowania wtórnego mają wytrzymałość na rozciąganie (lub zginanie) oraz maksymalne

wydłużenie przy zerwaniu w temperaturze kształtowania. Ze względu na łatwość formowania najkorzystniejsza

byłaby możliwie duża wartość tej drugiej wielkości, co wiązałoby się ze stosowaniem odpowiednio wysokiej

temperatury (rys. 1), ale to oznacza wyraźne pogorszenie wytrzymałości tworzywa i możliwość zniszczenia

kształtki w trakcie procesu przetwórstwa. Wymieniona ostatnia ewentualność jest niedopuszczalna i w związku z

tym zachodzi konieczność wyznaczenia optymalnego zakresu temperatury, który zapewni poprawne warunki

formowania. Jak wynika z istoty odkształcenia wysokoelastycznego, kształt wyrobu jest nadany odwracalnie, tzn.

po ponownym ogrzaniu przedmiotu powyżej temperatury zeszklenia i usunięciu naprężeń zewnętrznych nastąpi

poodkształceniowy powrót oraz odzyskanie pierwotnego kształtu półwyrobu.

Rys.1 Wpływ temperatury na wydłużenie przy zerwaniu (1) i wytrzymałość na rozciąganie

Formowanie próżniowe

Formowanie próżniowe polega na ogrzaniu tworzywa do stanu wysokiej elastyczności i nadaniu mu kształtu

wyznaczonego formą za pomocą różnicy ciśnień, powstałej dzięki wytworzonej próżni między folią czy płytą a

formą. Stosuje się również kształtowanie nagrzanej płyty czy folii za pomocą sprężonego powietrza lub też

ruchomego stempla. Najczęstsze zastosowanie tej metody formowania to otrzymywanie wyrobów

cienkościennych o dużej powierzchni z polistyrenu PS, kopolimeru ABS, twardego PVC, polimetakrylanu metylu

PMMA, polietylenu PE, polipropylenu PP, celuloidu i octanów calulozy. Wyroby produkowane tą techniką to w

przeważającej większości opakowania, w formie wszelkiego rodzaju pojemników otwartych, z reguły dzielonych w

płaszczyźnie największego przekroju.

Wymienić można następujące zalety formowania próżniowego :

możliwość wytwarzania wyrobów o bardzo małej grubości ścianek i o znacznych gabarytach,

niski koszt form, co zmniejsza ryzyko przy uruchamianiu nowej produkcji,

możliwość stosowania form wielokrotnych, zwiększających wydajność produkcji,

znaczna swoboda wyboru surowca do formowania.

Do wad tej technologii zaliczyć należy:

wysokie ceny surowca - ceny płyt i folii są ok. 100% wyższe od cen granulatu,

powstawanie znacznych odpadów poprodukcyjnych przy obcinaniu (okrawaniu), których nie da się

bezpośrednio zagospodarować w tej technologii,

nierównomierności w grubości ścianek wyrobu,

pocienienia w narożach,

brak możliwości wykonania w jednej operacji otworów oraz gwintów,

konieczność wykonywania obróbki wykańczającej (obcinanie obrzeży, wiercenie otworów itp.).

Tworzywa stosowane do formowania próżniowego muszą spełniać następujące wymagania:

posiadać szeroki zakres temperatur, w którym możliwe jest termoformowanie,

umożliwiać uzyskanie odpowiedniej głębokości formowania: H/D (stosunek wysokości formowania do

średnicy),

powinny dobrze płynąć, dokładnie wypełniać zagłębienia i układać się na krawędziach formy,

folie lub płyty powinny charakteryzować się jednorodnością materiału w całym przekroju (bez pęcherzy),

wtrąceń, dziur, mieć lśniącą powierzchnię i stałą grubość,

powinny ulegać pod wpływem ogrzewania całkowitemu i równomiernemu zmiękczeniu tak, aby można

było formować wyroby przy nadciśnieniach lub różnicy ciśnień rzędu 1 bara (0,1 MPa),

mieć odpowiednią wytrzymałość cieplną, aby powierzchnia folii nie ulegała uszkodzeniu termicznemu

podczas nagrzewania,

zachować kształt po formowaniu i wytrzymałość wynikającą z cech materiału wyjściowego.

Przykładowe temperatury stosowane podczas formowania próżniowego wynoszą:

PVC twarde - 120-155

o

C,

polistyren - 120-150

o

C,

kopolimer ABS - 150-175

o

C,

polimetakrylan metylu 145-180

o

C,

poliwęglan - 230-245

o

C.

Wyróżniamy następujące rodzaje formowania próżniowego:

formowanie negatywowe (proste, z częściowym przytrzymywaniem, z mechanicznym rozciąganiem oraz

metodą "Air cushion control"),

formowanie pozytywowe (proste, z rozciąganiem mechanicznym lub powietrzno-mechanicznym oraz

metodą "Snap-back"),

oraz inne odmiany tego formowania (np. metodą z elastycznym workiem).

Schemat maszyny do formowania - napelniania - prasowania wykonywanych elementów

1. Folia na dno, 2. Stanowisko grzewcze, 3. Stanowisko formujące, 4. Stanowisko napełniające, 5. Folia na pokrywę, 6. Prasa, 7.

Stanowisko rozcinające, 8. Odzysk, 9. Gotowe elementy

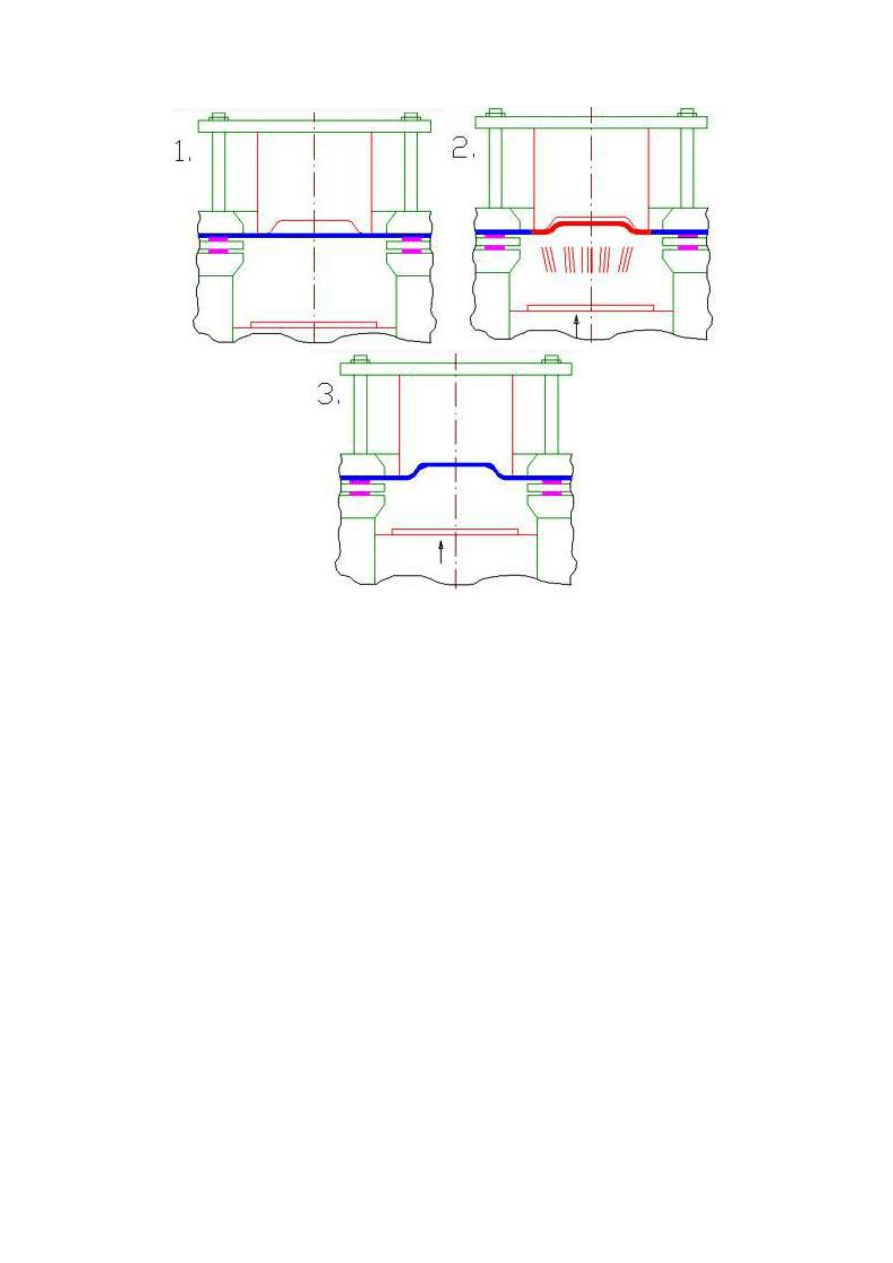

Termoformowanie stemplem

Formowanie mechaniczne, czyli kształtowanie przez rozciągania stemplem, zwane też tłoczeniem głębokim,

polega na wciskaniu ukształtowanego stempla w płytę tworzywa uprzednio ogrzanego do stanu wysokiej

elastyczności. W metodzie tej tworzywo mocowane jest na obrzeżu jak pokazano na rys. 14.

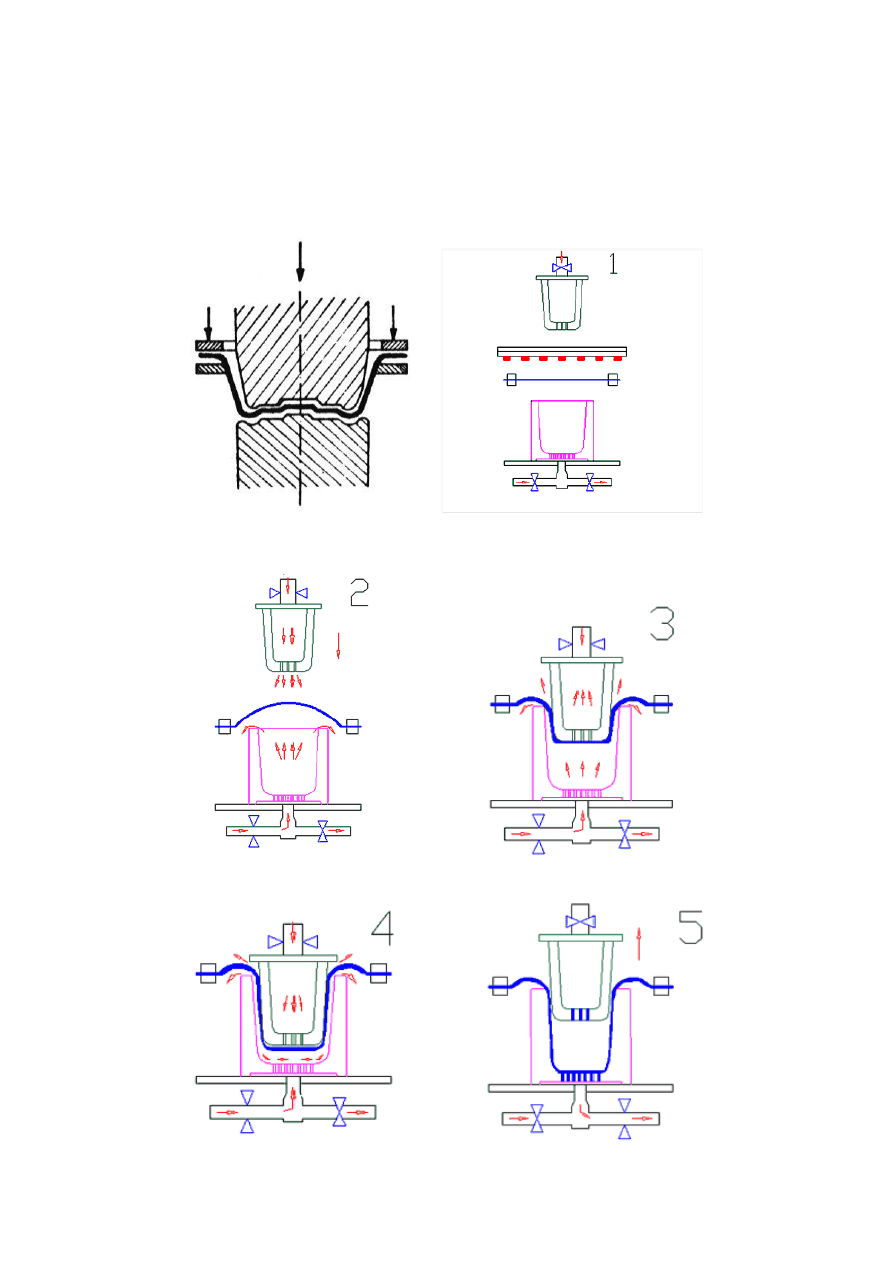

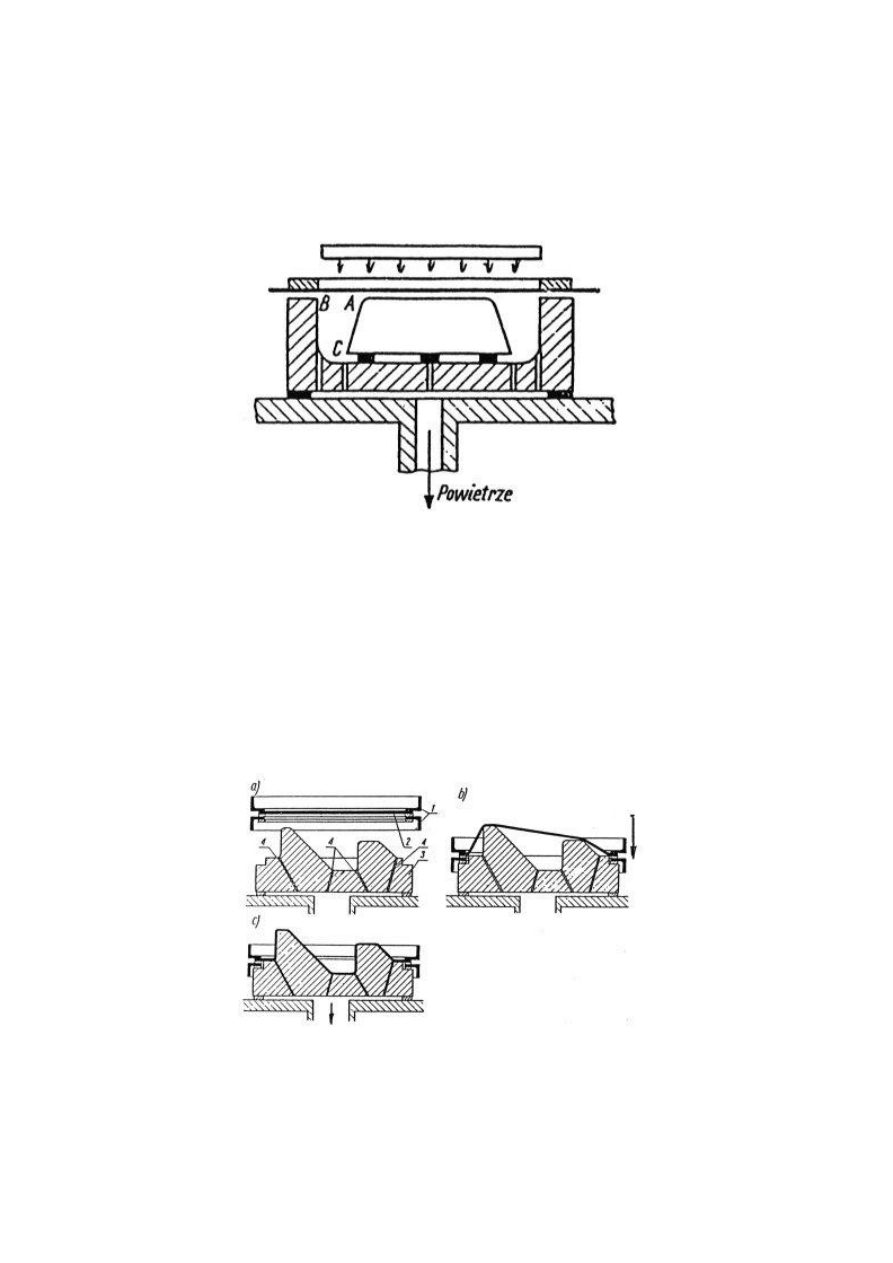

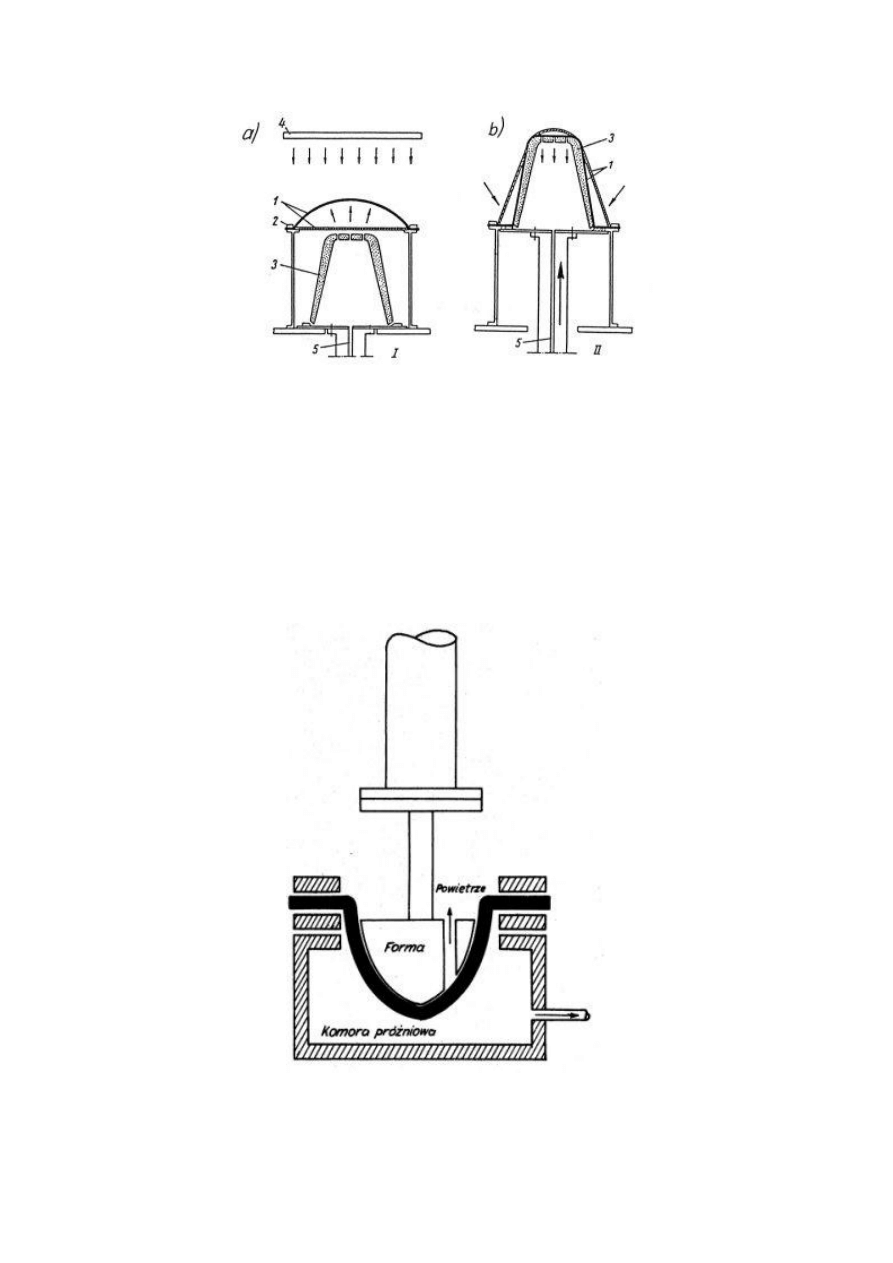

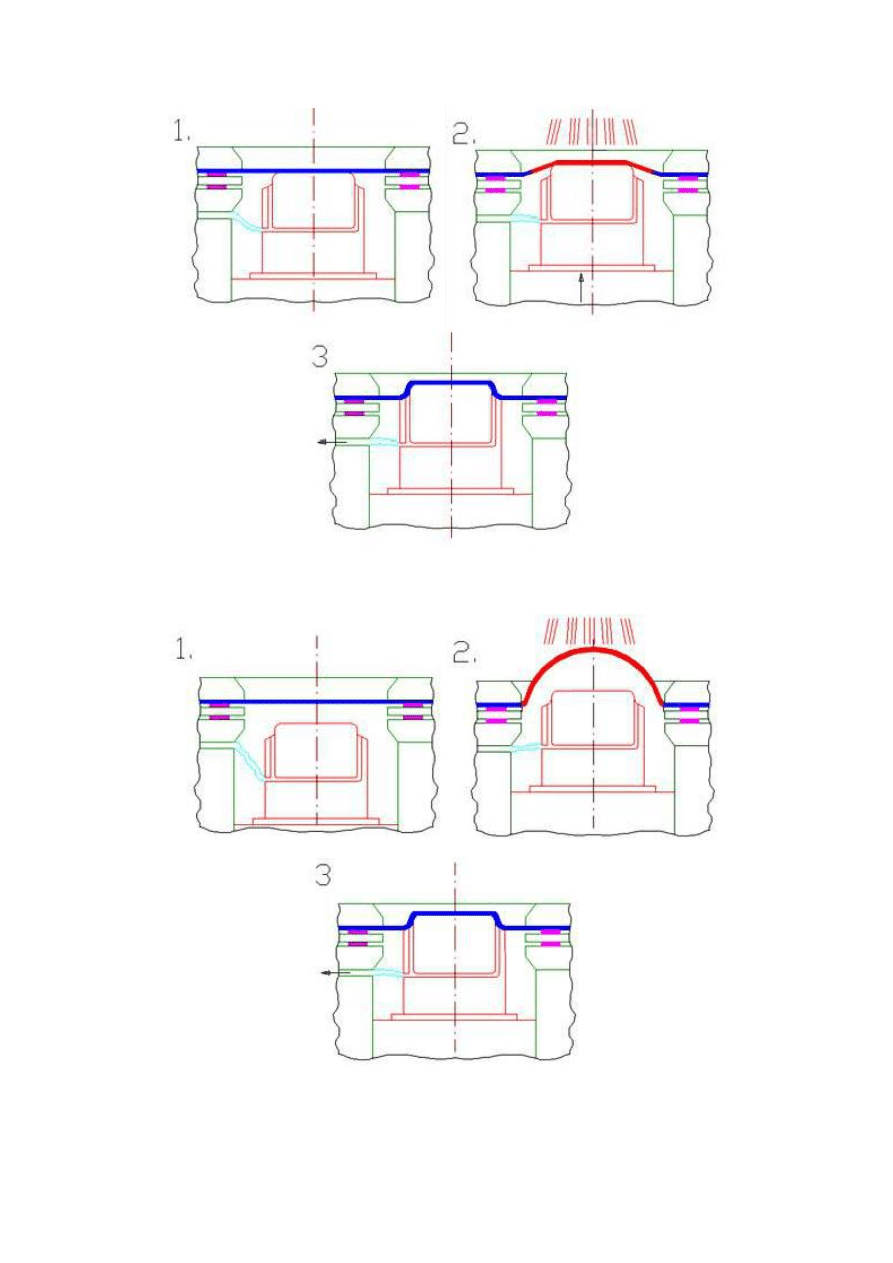

Formowanie pozytywowe

Stosowane formy w tej metodzie mają kształt wypukłych stempli, na które naciągana jest folia lub płyta w

procesie formowania (rys. 7).

Rys. 7. Zasada formowania pozytywowego, punkty A, B, C oznaczają charakterystyczne miejsca zmian grubości ścianki; na uformowanie

odcinka AC zużywany jest odcinek BA

W metodzie tej w porównaniu z metodą negatywową korzystniejszy jest rozkład grubości ścianki dla wyprasek o

tej samej głębokości tłoczenia. Tego rodzaju formowanie wykazuje jednak niedogodność, która w przypadku

produkcji masowej jest jednocześnie zagadnieniem ekonomicznym, a mianowicie wymaga przestrzegania

znacznych odstępów między poszczególnymi formami. Odległość ta (A) wyznaczona z praktyki w przybliżeniu

wynosi A~1,5 h. Gdzie h jest wysokością formy.

W celu uniknięcia pocienienia ścianki stosuje się analogicznie do metody poprzedniej, rozciąganie folii

mechaniczne (rys.8) i powietrzno-mechaniczne (rys. 9).

Rys. 8. Rozciąganie mechaniczne folii (ruchem ramy zaciskowej w dół), 1- rama obciągająca, 2- folia z tworzywa sztucznego, 3- forma

pozytywowa, 4- otwory łączące przestrzeń formowania z komorą próżniową (e 0,3 - 0,5 mm)

Rys. 9. Schemat formowania pozytywowego z powietrzno-mechanicznym rozciąganiem folii, a - nagrzewanie i rozdmuch, b - ruch

stempla do góry, rozciąganie mechaniczne, a następnie formowanie próżniowe

Odmianą metody pozytywowej jest tzw. metoda "Snap-back", której zasadę przedstawiono na rys. 10. Nagrzany

arkusz jest powoli wciągany do komory próżniowej. Przez opuszczenie formy spełniającej rolę tłoka następuje

zamknięcie przestrzeni między formą i arkuszem skąd następnie usuwa się powietrze. Równocześnie lekkie

nadciśnienie w komorze ułatwia proces formowania. Metoda ta stosowana jest często do laminowania

próżniowego.

Główną wadą metody pozytywowej jest większy odpad produkcyjny w postaci obrzeży, jak również

nierównomierna grubość ścianek, z reguły pocienienie ścianek bocznych.

Formowanie pozytywowe z wydmuchiwaniem

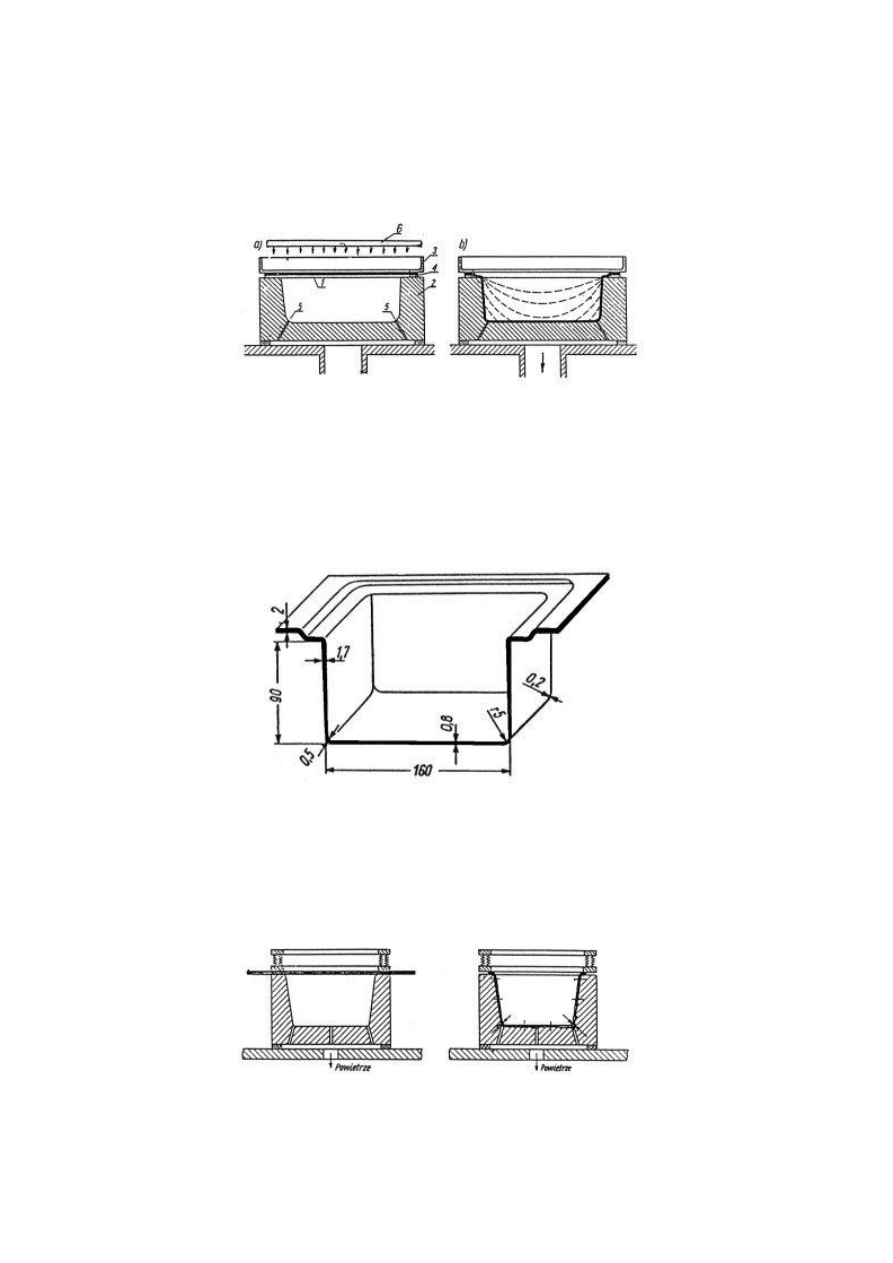

Formowanie negatywowe

Formowanie to polega na wciągnięciu folii lub płyty z tworzywa sztucznego w negatywową formę (wklęsłą

matrycę) - rys.2.

Rys. 2. Schemat formowania próżniowego negatywowego: a) przygotowanie do formowania i nagrzewanie, b) podłączenie do próżni i

formowanie, 1- folia z tworzywa sztucznego, 2- forma negatywowa, 3- rama dociskająca folię do formy, 4- uszczelka (możliwa również

praca bez uszczelki), 5- otwory łączące komorę formowania z "próżnią", 6- płyta grzewcza

Wadą tej metody jest pocienianie ścianek wyrobu wraz ze zwiększaniem głębokości formowania (rys.3).

Optymalny stosunek głębokości formowania (H) do średnicy (D) wynosi: H/D = 0,4. Możliwe jest jego nawet

dwukrotne zwiększenie przez zastosowanie pochylenia ścianek.

Rys. 3. Przykładowy rozkład grubości ścianek wyrobu jako wynik formowania negatywowego

Zmniejszenie efektu pocienienia można również uzyskać stosując tzw. ekranowanie, polegające na osłanianiu

przed nagrzewaniem miejsc na folii, które w czasie formowania najbardziej ulegają wyciąganiu, lub stosując

częściowe przytrzymywanie folii przez ramę dociskową ze sprężynami (rys. 4).

Rys. 4. Formowanie negatywowe z częściowym przytrzymywaniem folii

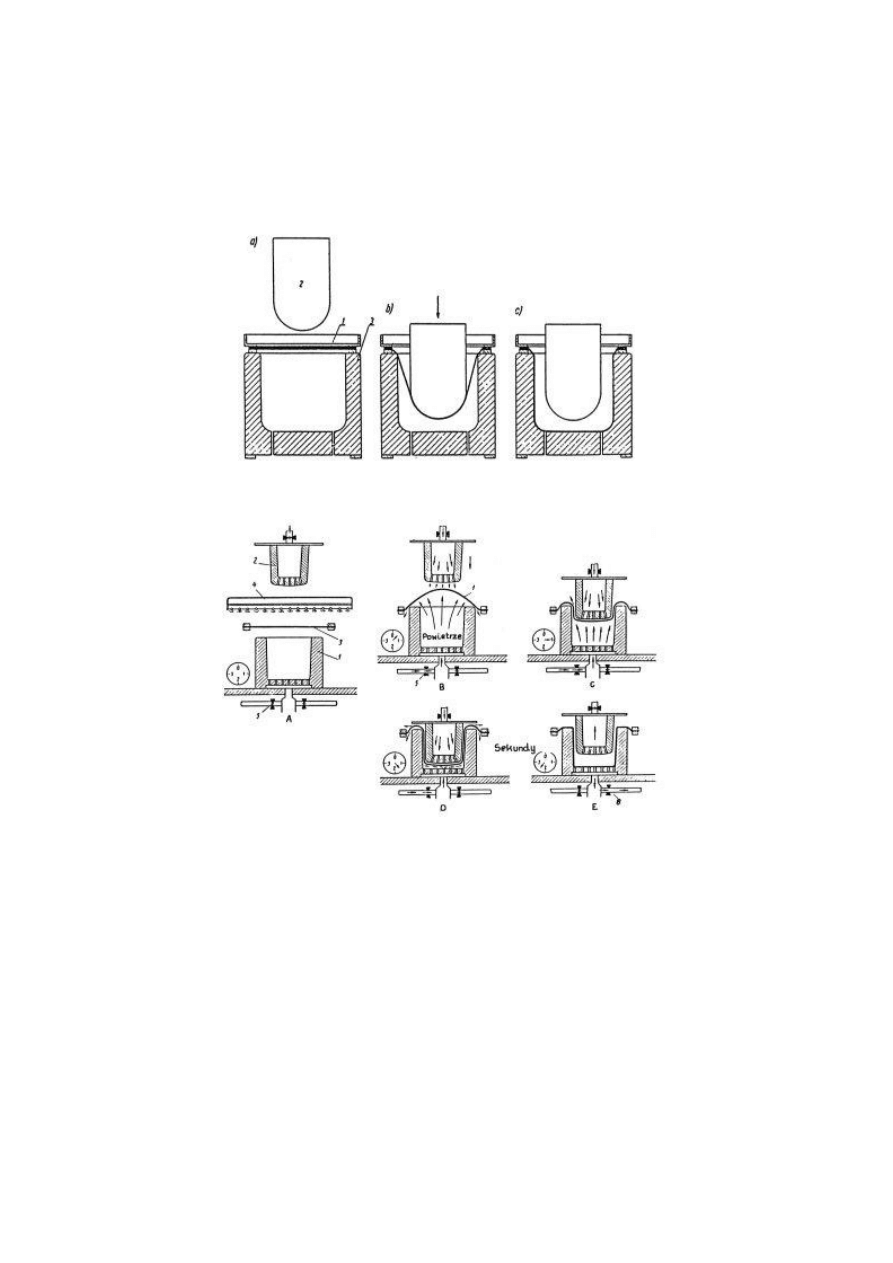

Przy większych głębokościach formowania (H/D > 0,5) stosuje się dodatkowo rozciąganie mechaniczne folii po jej

ogrzewaniu (rys.5). Unowocześniona metoda formowania negatywowego z rozciąganiem folii polega na

wykorzystaniu w procesie formowania gorącego, sprężonego powietrza (metoda "Air cushion control"). Schemat

tej metody przedstawia rys. 6 (w kółkach podane są czasy poszczególnych operacji w [s]).

Rys. 5 Formowanie negatywowe z mechanicznym rozciąganiem folii: 1 - folia, 2 - stempel, 3 - forma

Rys. 6. Formowanie negatywowe metodą "Air cushion control"

Odpowiednie pozycje na rys. 6 oznaczają:

A) przygotowanie do formowania i podgrzania folii,

B) otwarcie zaworu (5) i nadmuch gorącego powietrza pod ciśnieniem od 3 do 5 bar od strony formy

negatywowej oraz stempla, który w tym czasie przesuwa się w dół,

C) i D) dalszy ruch stempla w dół z równoczesnym nadmuchem sprężonego powietrza (rozciąganie folii na

poduszce powietrznej),

E) odłączenie nadmuchu, podłączenie do próżni (zaworem 6) w celu ostatecznego uformowania wyrobu,

wycofanie się stempla.

Formowanie negatywowe ciśnieniowe

Formowanie ciśnieniowe różni się od formowania próżniowego tym, że stosujemy tutaj do formowania zamiast

próżni nadciśnienie, które jest łatwiej wytworzyć. Jeżeli nie używamy w procesie formowania matryc, to taki

rodzaj nazywa swobodnym. Odmiana tego procesu w której używamy matrycy nazywa się formowanie

nadciśnieniowym matrycowym. Na rys. 13 przedstawiono sposób formowania ciśnieniowego swobodnego oraz

matrycowego.

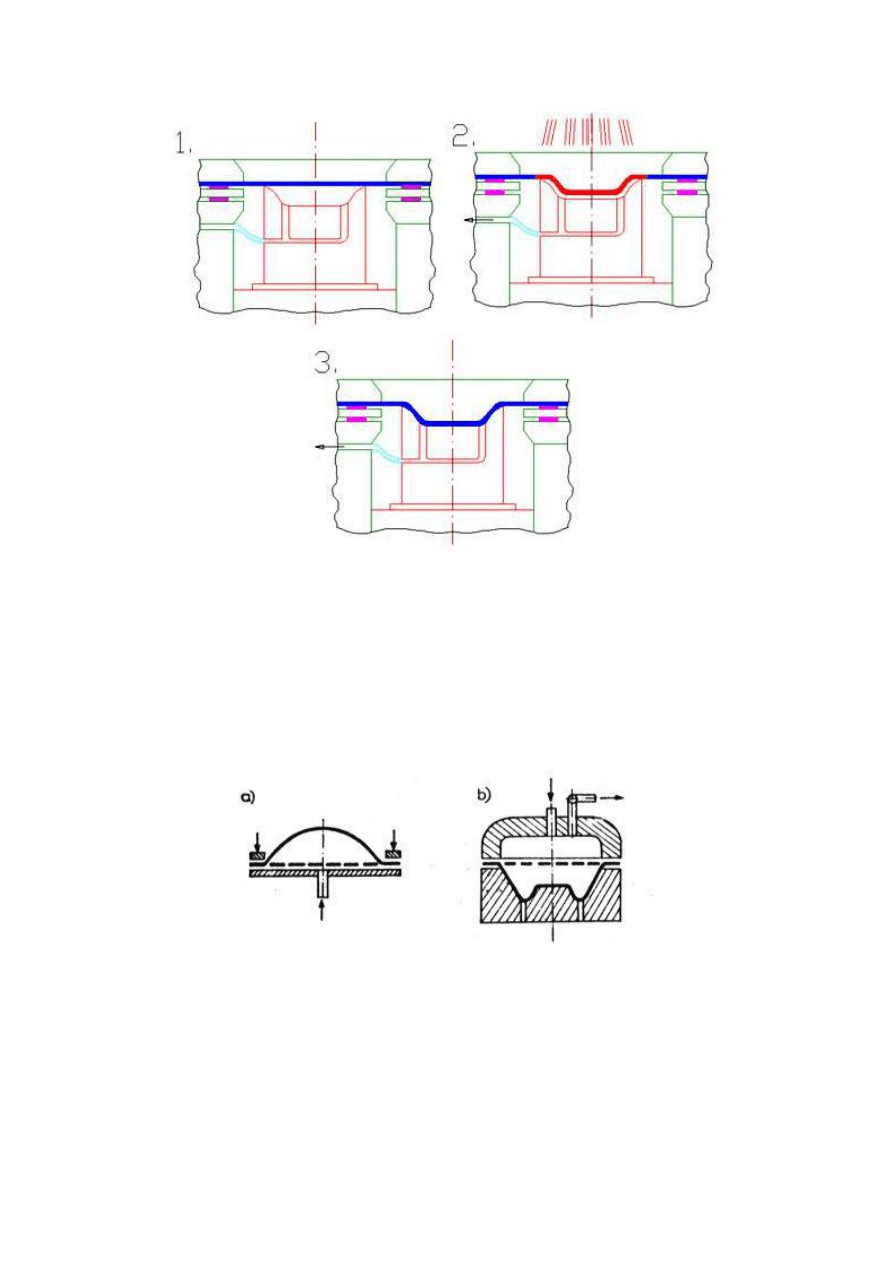

Rys. 13. Formowanie nadciśnieniem: a) swobodne, b) w matrycy

Wyszukiwarka

Podobne podstrony:

Przetwórstwo wtórne

wieleba,przetwórstwo tworzyw sztucznych, PRZETWÓRSTWO WTÓRNE

przetworniki indukcyjne

Prop aut W9 Ses cyfr Przetworniki fotoelektryczne

Przetworstwo produktow rolniczych

MLEKO I PRZETWORY MLECZNE (2)

Ceny detaliczne i spożycie warzyw i ich przetworów

W10 Przetw A Cmin

W9 Przetw C A

przetworniki II opracowane

Przetwarzanie mleka koziego

dupont przetworstwo tworzyw4

Przetwornica buck id 406722 Nieznany

Materiały nieżelazne Tworzywa sztuczne Przetwórstwo Auto Expert

DYSLIPOPROTEINEMIE WTORNE 2012

przetworka spr ostatnie

dupont przetworstwo tworzyw9

więcej podobnych podstron