7.2. Urządzenia pojemnościowe i ich zastosowania

___________________________________________________________________________

7.2. Urządzenia pojemnościowe i ich zastosowania

7.2.1. Źródła zasilania i układy dopasowujące

Rodzaj źródeł zasilania określają znormalizowane częstotliwości robocze, dopuszczone do

stosowania z uwagi na konieczność wyeliminowania szkodliwej interakcji z innymi

urządzeniami - zwłaszcza teleradiotechnicznymi - eksploatowanymi w tym samym obszarze

częstotliwości. W związku z tym dopuszcza się pracę przy czterech następujących

wartościach tzw. przydzielonych częstotliwości, z określonymi wartościami odchyłek, które

nie mogą być przekroczone podczas procesów nagrzewania, nawet w warunkach znacznych

zmian parametrów wsadu:

13.560 MHz (13.553 ÷ 13.567) MHz

27.120 MHz (26.957 ÷ 27.283) MHz

40.680 MHz (40.660 ÷ 40.700) MHz

81.360 MHz (80.546 ÷ 82.174) MHz

Trzy pierwsze zakresy są zgodne z zaleceniami norm międzynarodowych IEC, jak

również Międzynarodowej Unii Telekomunikacji (MUT). Czwarte pasmo jest zgodne z PN

[255], lecz nie znajduje się ono w wykazie MUT [416]. Na te - w pewnym sensie sporne

pasmo częstotliwości - nie buduje się obecnie pojemnościowych urządzeń grzejnych.

Praca poza przydzielonymi częstotliwościami jest możliwa, lecz pod warunkiem

wyposażenia urządzeń w środki zwalczania zakłóceń, na terenie wydzielonym lub na

podstawie indywidualnego zezwolenia odpowiednich instytucji odpowiedzialnych za przy-

dział częstotliwości. Problem ten będzie szerzej omówiony w rozdz.8, ponieważ zagadnienia

kompatybilności elektromagnetycznej, a więc zgodności systemów elektrycznych i

elektronicznych wyrażające się w możliwości ich jednoczesnego harmonijnego działania na

danym obszarze są wspólne dla urządzeń pojemnościowych i mikrofalowych.

Oprócz częstotliwości roboczych o charakterze źródeł decydują także moce po-

jemnościowych urządzeń grzejnych. Otóż urządzenia buduje się na moce wyjściowe (czyli

wielkiej częstotliwości) od kilku kilowatów do 1,6 MW [416], [464]. Stąd też używa się

lampowych generatorów mocy oraz lampowych rezonansowych wzmacniaczy mocy,

najczęściej w wersjach jednolampowych. Na jednej lampie można już budować układy o

mocy wyjściowej do l MW. Są jednak w użyciu wersje dwulampowe, a także

wielogeneratorowe - szczególnie w układach przelotowych. Należy też wyjaśnić, że

generatorem mocy jest wzmacniacz ze sprzężeniem zwrotnym, wytwarzający autonomicznie

drgania elektryczne nazywane drganiami własnymi. Inaczej mówiąc drgania wytwarzane

przez generator są zarazem źródłem impulsów podawanych na lampę generatora, co z kolei

przyczynia się do podtrzymania tych drgań. Rezonansowy wzmacniacz mocy jest na ogół

układem wielostopniowym, w którym pierwszy stopień stanowi generator kwarcowy,

następne zaś to powielacze częstotliwości i wzmacniacze mocy. W takim rozwiązaniu obwód

wejściowy jest wzbudzany z niezależnego źródła impulsów

183

7. Nagrzewanie pojemnościowe

___________________________________________________________________________

o stabilizowanej częstotliwości f, a obwód wyjściowy (kondensator grzejny z układem

dopasowującym) jest dostrojony do częstotliwości harmonicznej nf.

Układy wielostopniowe ułatwiają spełnianie ostrych wymagań co do stabilności

częstotliwości. Oba typy tych urządzeń występują niekiedy pod wspólną nazwą generatora

wielkiej częstotliwości, przy czym ten pierwszy określa się mianem generatora samo-

wzbudnego zaś typ drugi mianem generatora obcowzbudnego lub ze wzbudzeniem nie-

zależnym [568], [586].

Generatory lampowe generatory muszą spełniać wiele specyficznych wymagań, które

nie występują w odniesieniu do urządzeń wielkiej częstotliwości o podobnych mocach, lecz

stosowanych w technice nadawczej. Jak wiadomo obciążenie nadajnika' stanowi dopasowana

elektrycznie antena, natomiast urządzenie pojemnościowe pracuje z obciążeniem o zmiennej

impedancji, co wynika ze zmian parametrów wsadu w trakcie nagrzewania (zmiany

właściwości materiałów, a niekiedy także geometrii układu). Musi więc być ono tak

zaprojektowane aby podczas nagrzewania:

— zmiany warunków jego pracy nie prowadziły do uszkodzeń,

— zmienność mocy wydzielanej we wsadzie była dopuszczalna ze względu na proces

technologiczny,

— zmiany częstotliwości drgań nie przekraczały dopuszczalnych przez przepisy

granic [426].

Wymaga się też:

— takich rozwiązań układów sterowania i automatyki by urządzenie mogło być eks-

ploatowane przez niefachowców;

— bezawaryjnej pracy w otoczeniu o dużej wilgotności, zapyleniu oraz przy wysokiej

temperaturze otoczenia;

— możliwości regulacji parametrów pracy w szerokich granicach;

— eliminacji zakłócania innych urządzeń elektrycznych i elektronicznych.

Schemat blokowy lampowego generatora mocy do nagrzewania pojemnościowego

przedstawia rys. 7.10. Większość źródeł zasilania stosowanych w pojemnościowych

urządzeniach grzejnych wyposaża się w generatory samowzbudne, ponieważ są one prostsze i

tańsze [568].

Sprawą istotną w budowie generatorów jest wymaganie dużej jego sprawności przy

pełnym wykorzystaniu energetycznym lampy. Najłatwiej to osiągnąć przy zastosowaniu

wzmacniacza rezonansowego klasy C. Podobnie jak w przypadku generatorów stosowanych

do nagrzewania indukcyjnego (p. 6.2.2.4) warunki pracy lampy generacyjnej są tak dobrane,

że prąd płynie przez nią impulsami krótszymi niż połowa okresu przebiegu wzmacnianego

(zwykle jest to 60 ÷70°, co umożliwia uzyskanie sprawności lampy do 80% [274]). Lampa w

takim wzmacniaczu pracuje jak element o właściwościach wybitnie nieliniowych. Jej

rezystancja zmienia się w ciągu jednego okresu w bardzo dużych granicach, co upodabnia jej

funkcje do pracy łącznika zamykanego i otwieranego synchronicznie ze wzmacnianym

napięciem [649].

184

7.2. Urządzenia pojemnościowe i ich zastosowania

_________________________________________________________________________

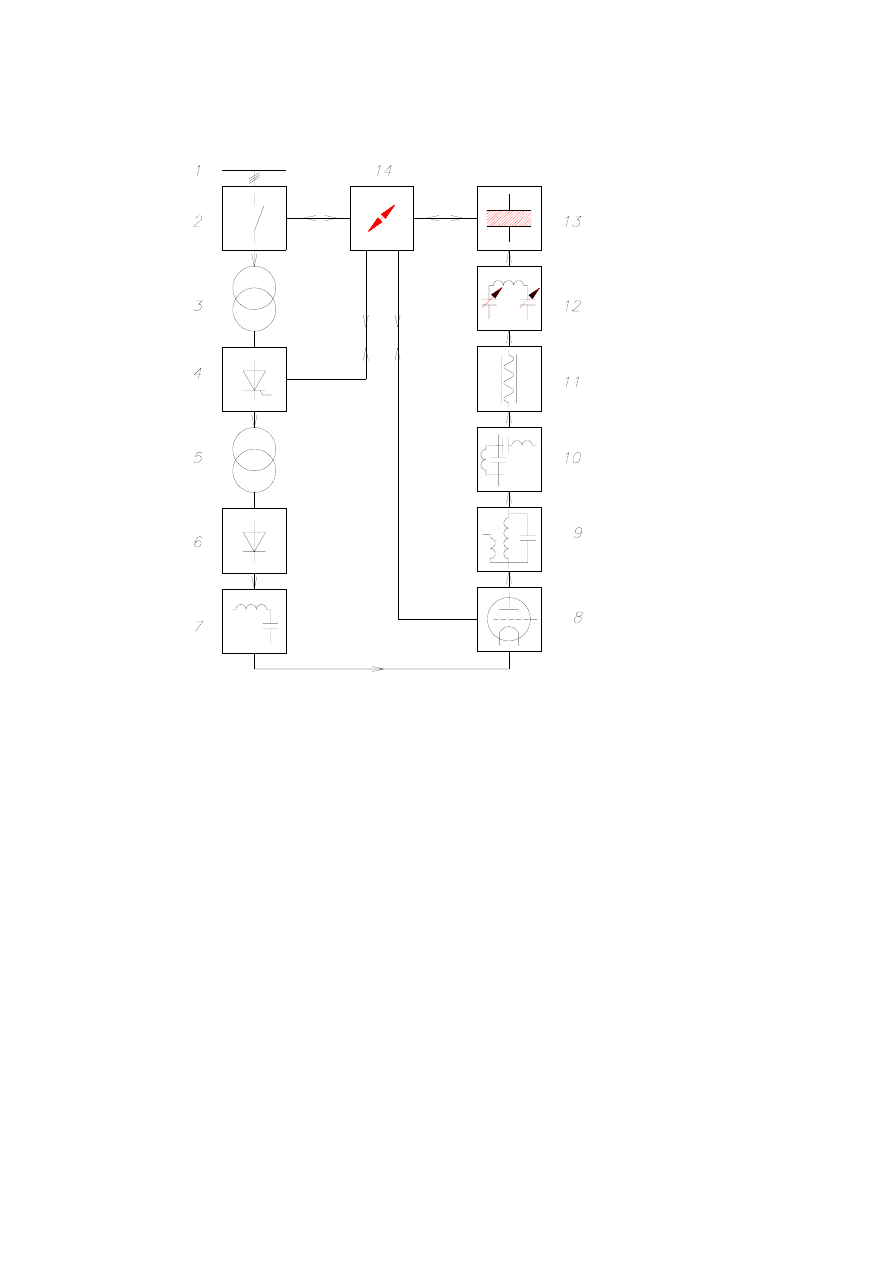

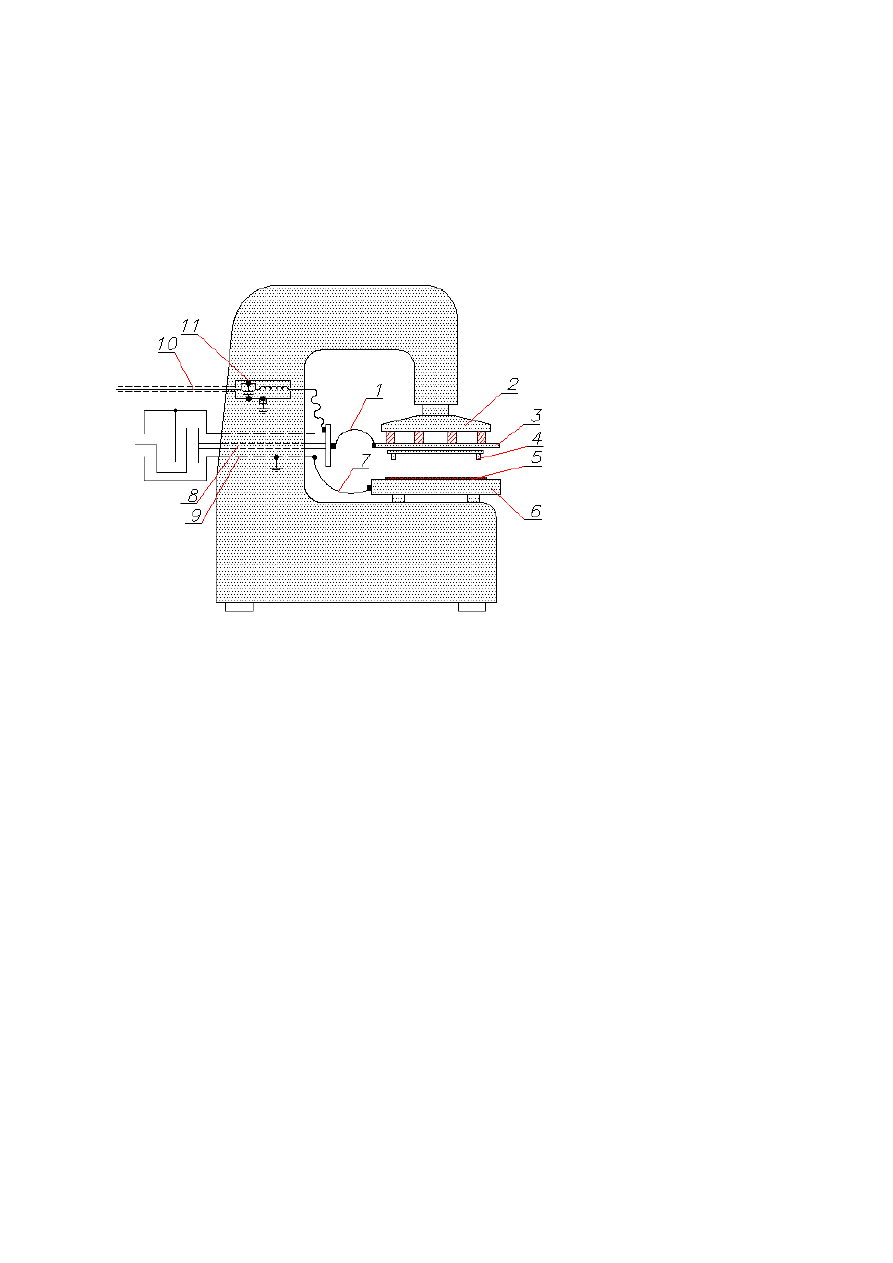

Rys. 7.10. Schemat blokowy lampowego generatora dużej mocy do nagrzewania pojemnościowego

l - sieć zasilająca średniego napięcia, 2 - łącznik, 3 - transformator obniżający, 4 - sterownik

tyrystorowy, 5 - transformator wysokiego napięcia, 6 - prostownik wysokonapięciowy, 7 - filtr, 8 -

lampa generacyjna, 9 - obwód rezonansowy, 10 - filtr wyższych harmonicznych, II - kabel

koncentryczny (alternatywnie), 12 — układ dopasowujący, 13 - kondensator grzejny, 14 - układ

sterowania

Jak wiadomo każdy wzmacniacz staje się generatorem jeśli wyposaży się go w

obwód sprzężenia zwrotnego. W dziedzinie nagrzewania pojemnościowego znajdują

zastosowanie generatory ze sprzężeniami zwrotnymi tego samego rodzaju jak w generatorach

do nagrzewania indukcyjnego, a mianowicie w wersji ze sprzężeniem transformatorowym

(Meissnera), z dzieloną indukcyjnością (Hartleya) i z dzieloną pojemnością (Colpittsa).

Ponadto w użyciu są generatory: Kühn-Hutha (o sprzężeniu poprzez pojemność siatka-anoda

lampy), z uziemioną siatką (dla napięć w.cz. siatka lampy zostaje uziemiona, a jej katoda ma

potencjał zmienny względem ziemi), oraz Hartleya i Kühn-Hutha w układzie przeciwsobnym

(układy dwulampowe). We wszystkich tych układach źródło zasilania jest włączone

równolegle do obwodu drgań.

Metody obliczeń lampowych generatorów mocy znajdzie Czytelnik w literaturze

specjalistycznej [426]. W trakcie ich wykonywania warto jednak pamiętać o odrębności

pojemnościowych urządzeń grzejnych. Nieliniowość w obwodzie w.cz., odbicia

185

7. Nagrzewanie pojemnościowe

_________________________________________________________________________

wynikające z niedopasowania obciążenia do generatora, konieczność zapewnienia prostej

obsługi, możliwość zakłóceń powodowanych błędami obsługi, wymaganie dużej sprawności

generatora w całym cyklu grzejnym, konieczność ograniczenia niebezpieczeństwa przebicia

elektrycznego wsadu przy zapewnieniu nagrzewania wsadu o różnych grubościach,

wymagania związane z dopuszczalnymi odchyleniami od częstotliwości znamionowej,

ograniczenia dotyczące emisji pasożytniczych, potrzeba zapewnienia ciągłej regulacji

napięcia wyjściowego w szerokim przedziale powodują, że poprawne zaprojektowanie

generatora nie jest rzeczą łatwą. Fakt, że generator w pojemnościowym urządzeniu grzejnym

pracuje z obciążeniem o zmiennej impedancji wymaga by jego dobroć w warunkach

obciążenia była kilka do kilkudziesięciu razy większa niż w nadajnikach radiowych. Obwody

rezonansowe generatorów o częstotliwości 27,12 MHz realizowane na elementach

skupionych, pozwalają uzyskiwać maksymalne dobroci w zakresie 200 ÷ 500. Stąd też dla f >

15 MHz korzystniej jest stosować tzw. obwody wnękowe z dodatkową skupioną pojemnością

[648]. Obwody wnękowe będące obwodami o stałych rozłożonych umożliwiają uzyskiwanie

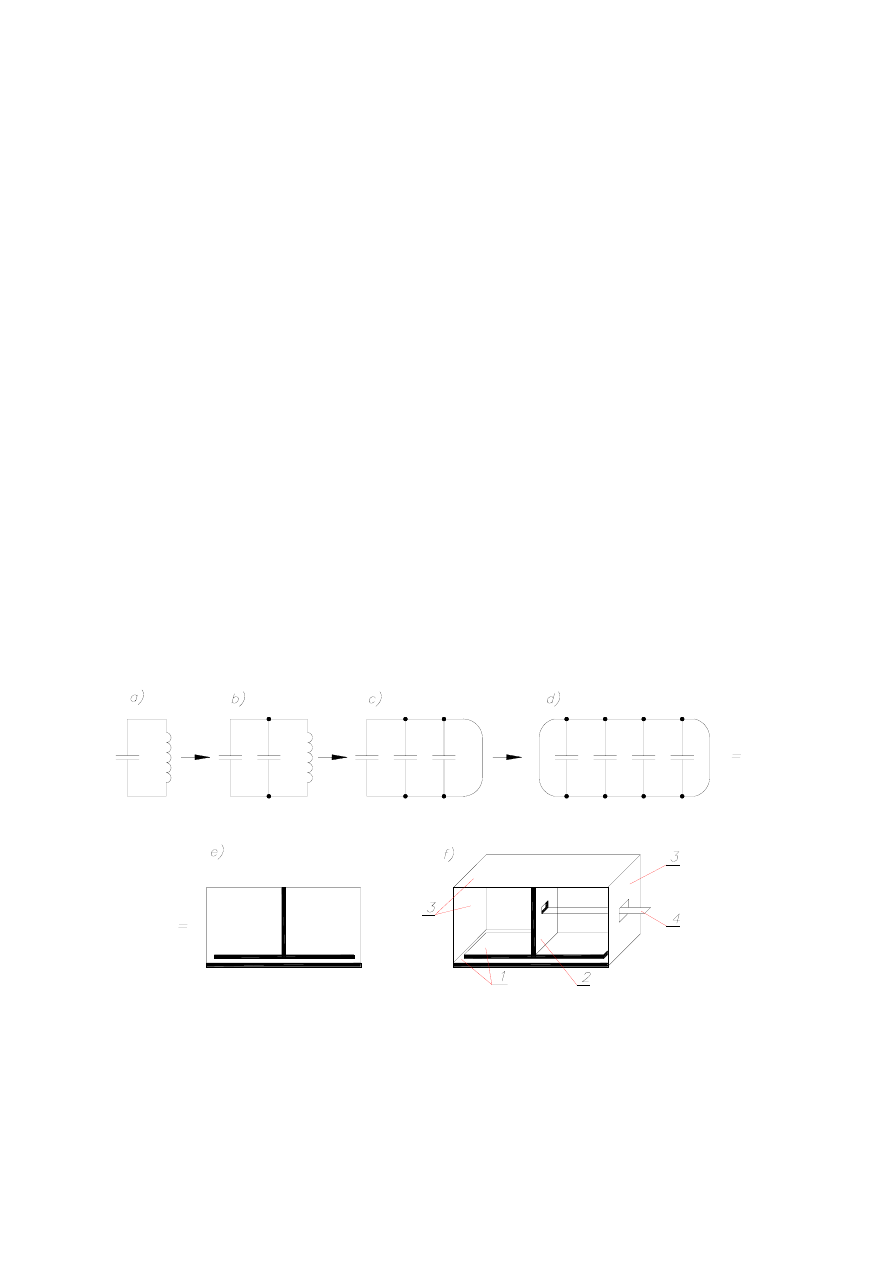

przy częstotliwości 27,12 MHz dobroci sięgających 2500 [355]. Rysunek 7.11 przedstawia

obwody rezonansowe począwszy od układów klasycznych o stałych skupionych do układu

wnękowego przy założeniu, że przeznaczone są one do pracy przy tej samej częstotliwości

rezonansowej.

Wybór dobroci obwodu rezonansowego zależy od wymagań dotyczących stabilności

częstotliwości i od spodziewanych zmian reaktancji obciążenia, ponieważ rezys-

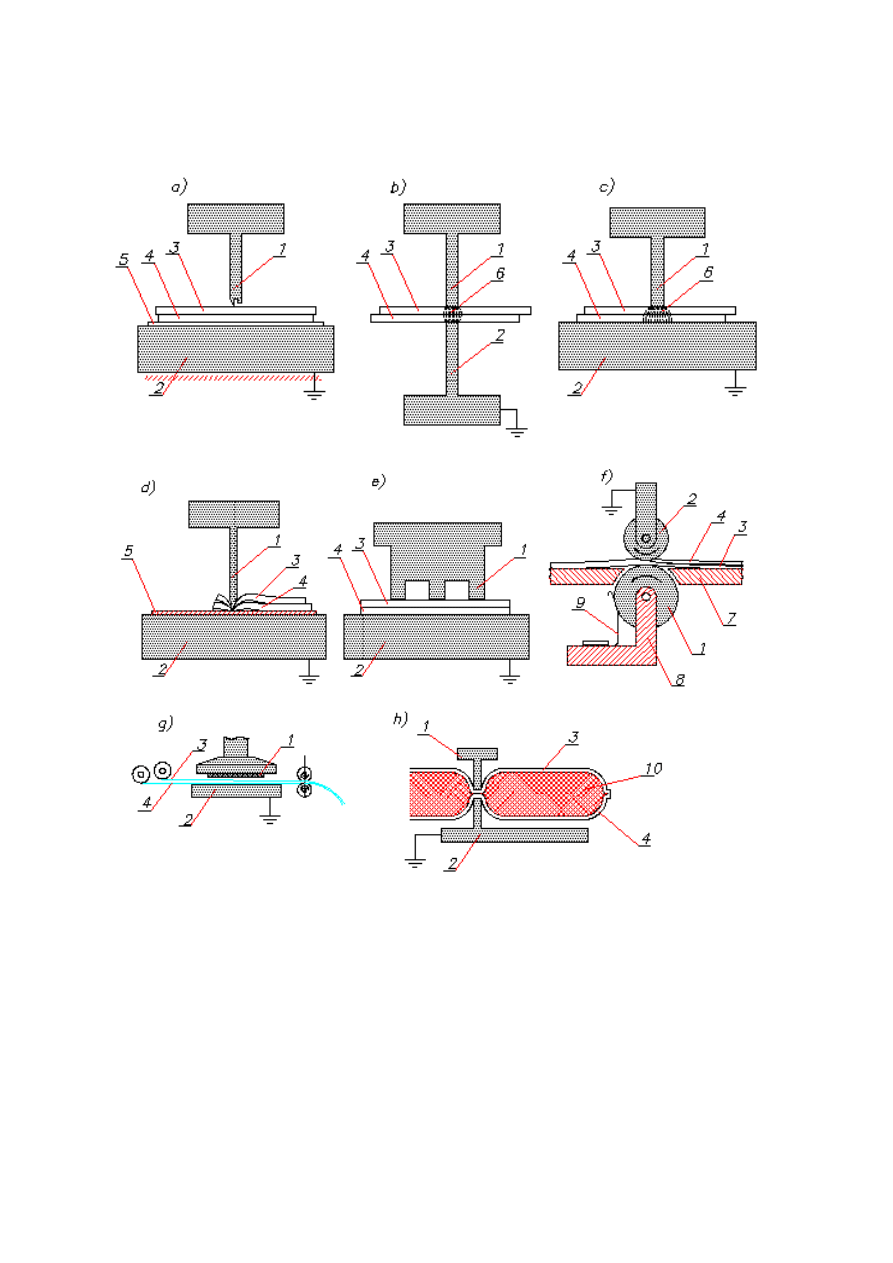

Rys. 7.11. Ewolucja obwodów rezonansowych, wg [355]: a) obwód o dużej indukcyjności i małej pojemności,

b) obwód o zwiększonej pojemności i zmniejszonej indukcyjności, c) obwód o dużej pojemności i

małej indukcyjności uzyskanej w wyniku zastąpienia cewki kabłąkiem z taśmy, d) obwód o bardzo

dużej pojemności i bardzo malej indukcyjności uzyskanej dzięki wprowadzeniu drugiego równole-

głego kabłąka z taśmy, e) obwód cylindryczny, f) przekrój obwodu cylindrycznego

1 — płyty kondensatora, 2 - przewód wewnętrzny (ma największy udział w indukcyjności całkowi-

tej obwodu, 3 - ściany rezonatora (mają niewielką indukcyjność), 4 - taśma wyprowadzająca

186

7.2. Urządzenia pojemnościowe i ich zastosowania

_________________________________________________________________________

tancja obciążenia nie wywiera istotnego wpływu na częstotliwość. Obwód o dobroci 40 ÷ 80

pozwala stabilizować częstotliwość z odchyleniem rzędu kilku procent. Przy wzroście

dobroci do 250, odchylenia te mogą być zredukowane do 0,6 ÷ 1,0%. Minimalizacja

odchyleń od częstotliwości znamionowej przy stosowaniu wnękowych układów

rezonansowych wynika z faktu, że są to układy o bardzo małej indukcyjności i stosunkowo

dużej pojemności. W takim przypadku zmiany pojemnościowe obwodu wyjściowego,

wynikające ze zmian parametrów wsadu (zmienia się pojemność kondensatora, grzejnego),

powodują znacznie mniejsze odchylenia od częstotliwości przydzielonej. Inną korzyścią

wynikającą z utrzymywania się w czasie całego cyklu grzejnego jak najmniejszych zmian

iloczynu indukcyjności i pojemności obwodu rezonansowego jest korzystny przebieg

napięcia na kondensatorze grzejnym, nawet przy dość znacznych odchyleniach od

częstotliwości rezonansowej. Chodzi w tym przypadku o taki przebieg napięcia, który

zapewni możliwie jak najbliższy wartości maksymalnej pobór mocy w czasie całego cyklu

grzejnego (rys. 7.12).

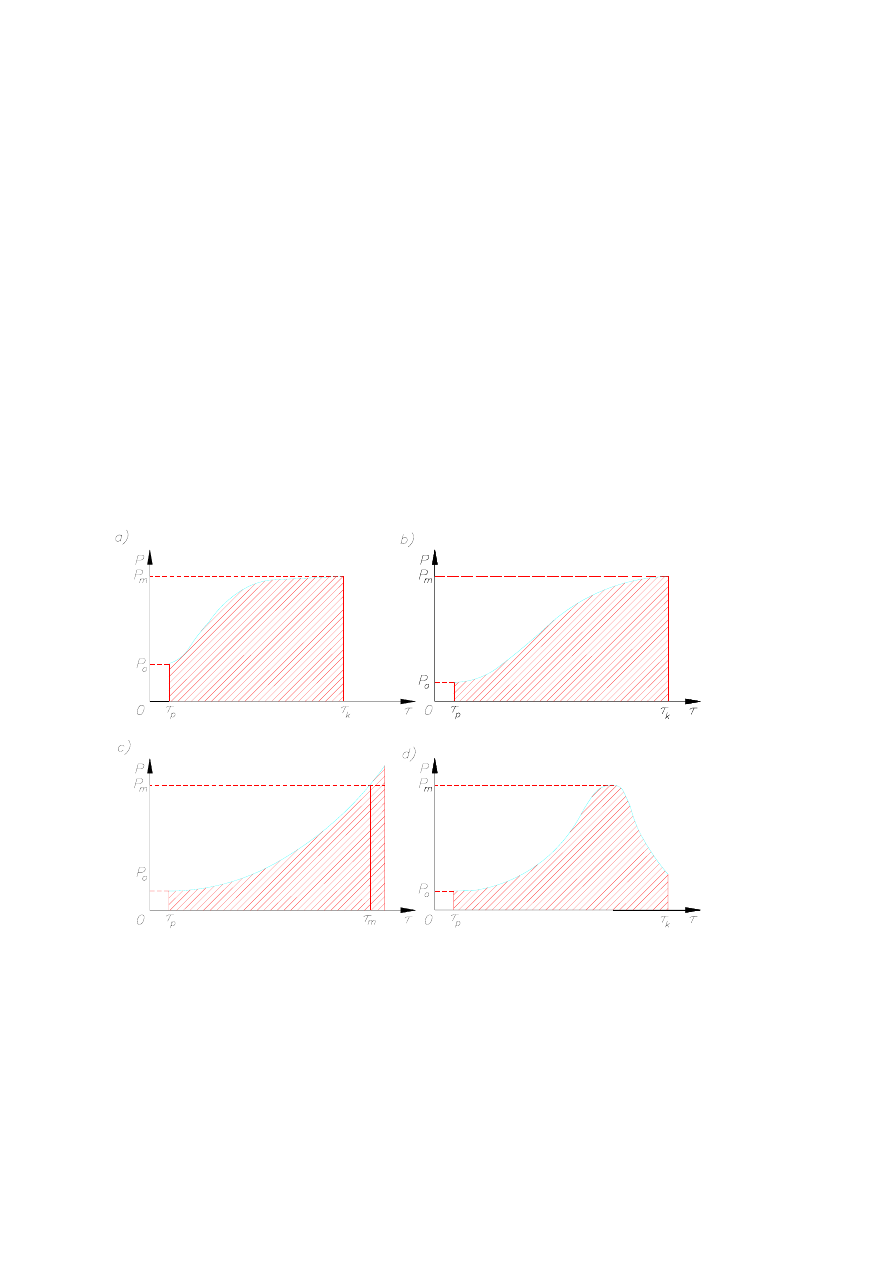

Rys. 7.12. Zmiany mocy grzejnej P w czasie cyklu grzejnego przy różnych dopasowaniach obwodu

wyjściowego do generatora, wg [355]: a) dopasowanie zapewniające szybki wzrost mocy do

maksymalnej i tym samym dobrą sprawność, b) dopasowanie ze zbyt wolno narastającą mocą, a

tym samym powodujące wydłużenie cyklu grzejnego; c) układ źle dopasowany (po przekroczeniu

mocy maksymalnej generatora P

m

jest on wyłączany przez zabezpieczenie nadprądowe); d)

dopasowanie z przejściem przez rezonans, a więc nie wymagające wyłączenia obwodu w.cz. po

zakończeniu cyklu grzejnego

P

0

— moc początkowa,

- początek cyklu grzejnego,

- koniec cyklu grzejnego,

-

przerwanie cyklu grzejnego wskutek przekroczenia maksymalnej dopuszczalnej mocy P

p

τ

k

τ

m

τ

m

187

7. Nagrzewanie pojemnościowe

_________________________________________________________________________

Uzyskanie odchyleń od częstotliwości znamionowej mniejszych niż 0,6% praktycznie

wymaga już automatycznego dostrajania obwodu, a niekiedy zastosowania układu

obcowzbudnego. Stosowanie obwodu o dużej dobroci pozwala także istotne zmniejszyć

zawartość harmonicznych (zwłaszcza od drugiej do dwunastej), a to z kolei jest korzystne ze

względu na ograniczenie zakłóceń radioelektrycznych.

Podstawową wadą obwodów o dużej dobroci jest ich mniejsza sprawność, dlatego też

należy wybrać taką jej wartość, która zapewnia spełnienie wymagań dotyczących, stałości

częstotliwości w warunkach dopasowania obciążenia do generatora [648]. Pod pojęciem

„dopasowanie" generatora do obciążenia lub na odwrót rozumie się stan pracy, przy którym

generator oddaje pełną moc do obciążenia, zachowując jednocześnie dużą sprawność

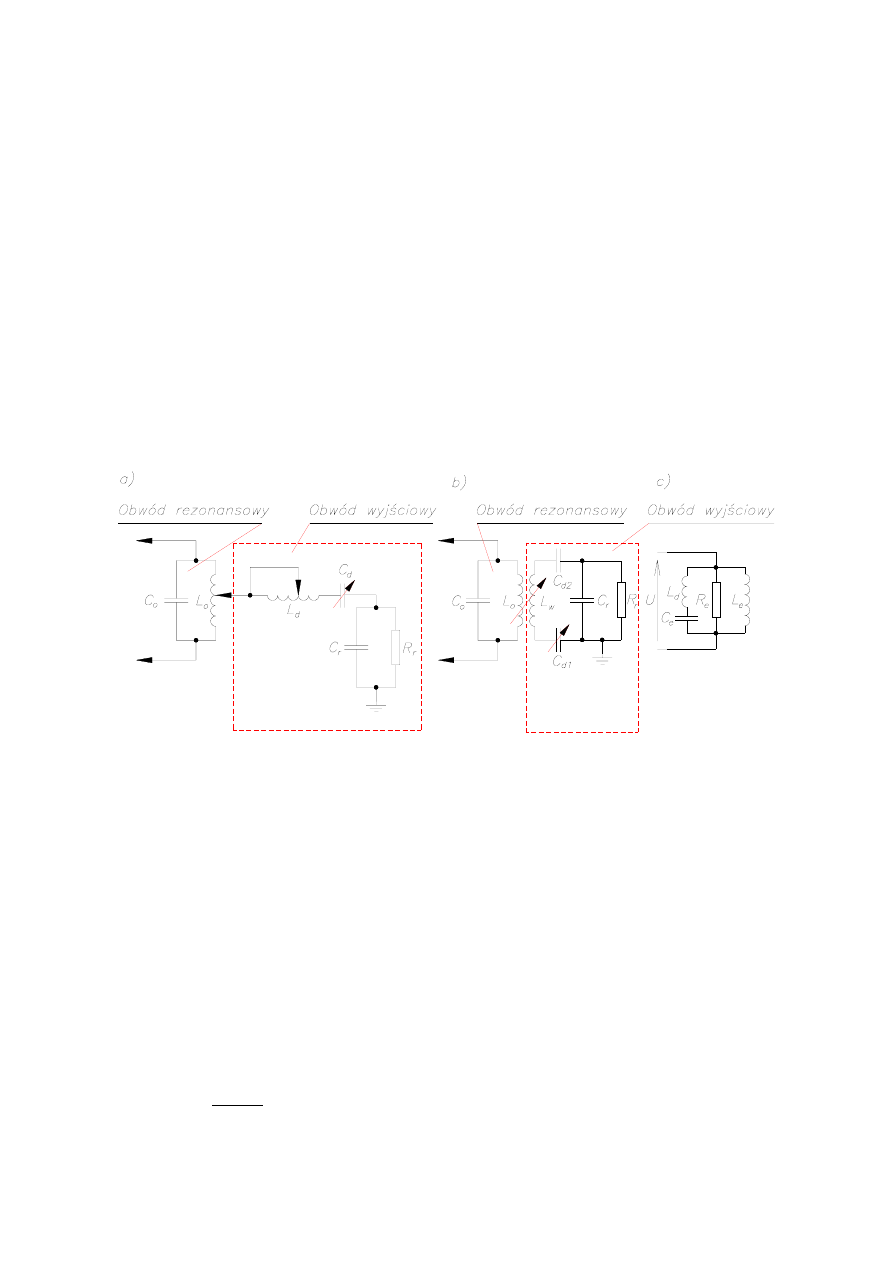

elektryczną. Na rysunku 7.13 przedstawiono przykłady obwodów wyjściowych,

pozwalających uzyskać wymagane dopasowanie.

Rys. 7.13. Przykłady obwodów wyjściowych, wg [555]: a) o autotransformatorowym sprzężeniu z obwodem

rezonansowym, b) o transformatorowym sprzężeniu z obwodem rezonansowym, c) schemat za-

stępczy układu z rys. 7.13a C

e

L

e

L

d

R

e

, - parametry układu zastępczego, U - napięcie w.cz. na

anodzie

Obwód wyjściowy znamionuje jego własna częstotliwość rezonansowa. Konstruuje

się go często w taki sposób, by możliwe było dostrojenie go do rezonansu przy

częstotliwości, na której pracuje generator. Na przykład dla układu z rys. 7.13b podstawowe

wielkości dotyczące obwodu rezonansowego i wyjściowego określa się na podstawie

znajomości

oraz charakterystyki lampy, konstruując jego schemat zastępczy (rys.

7.13c). W układzie tym przy założeniu, że parametry obwodu rezonansowego

odzwierciedlają równolegle połączone elementy o parametrach

R

r

C

,

δ

tg

,

ω

0

, L

0

C

0

i równoczesnym

założeniu, że rezystancja równoległa strat w obwodzie

∞

=

0

R

[92]

Q

Q

k

R

R

0

2

0

e

=

(7.59)

188

7.2. Urządzenia pojemnościowe i ich zastosowanie

_________________________________________________________________________

0

0

2

0

e

L

C

ω

1

L

L

−

=

(7.60)

)

δ

tg

1

(

C

C

)

δ

tg

1

(

C

C

C

2

r

d

2

e

d

e

+

+

+

=

(7.61)

przy czym:

- dobroć obwodu rezonansowego; Q

0

0

0

R

C

ω

Q

=

)

C

C

(

ω

r

d

+

=

- dobroć

obwodu wyjściowego;

w

0

L

L

M

k

=

- współczynnik sprzężenia;

M - indukcyjność wzajemna

elementów

L

0

,

L

w

;

C

r

,

R

r

- parametry zastępcze układu grzejnego (rys. 7.5b). Iloraz

2

e

r

d

e

e

2

r

e

C

C

L

L

L

)

δ

tg

1

(

R

R

+

+

=

(7.62)

natomiast

(

)

d

d

e

C

L

L

1

ω

+

=

(7.63)

Z zależności (7.25) wynika, że

r

r

R

C

ω

1

δ

tg

=

(7.64)

zaś dobroć obwodu wyjściowego

δ

tg

δ

tg

1

R

R

L

ω

R

Q

2

2

r

e

e

e

+

=

=

(7.65)

W przypadku stosowania wnękowych obwodów rezonansowych, sprzężenie obwodu

wyjściowego (niekiedy zwanego obwodem obciążenia) z obwodem rezonansowym jest

zwykle realizowane przy użyciu pętli rezonansowej, wprowadzanej do wnętrza obwodu

rezonansowego. Sprzężenie jest wtedy regulowane przez obracanie pętli. Sprzężenie

obwodów i częstotliwość rezonansową obwodu wyjściowego dobiera się tak, by wymaganą

moc we wsadzie można było wydzielić nie przy równych, lecz zbliżonych częstotliwościach

rezonansowych w obu obwodach. Przy niewielkich zmianach właściwości dielektrycznych

wsadu i stosunkowo długich cyklach grzejnych jest możliwe ręczne dostrojenie obwodu

wyjściowego. Nie jest to możliwe przy zgrzewaniu folii termoplastycznej. Z uwagi na zakres

zmian parametrów wsadu, jak i bardzo krótki czas nagrzewania, tzn. wtedy gdy występuje

zjawisko rezonansu. Niekiedy jest to ułamek sekundy i czas ten jest tym krótszy im większa

jest dobroć obwodu. W takich przypadkach jest stosowane przedłużenie czasu przejścia przez

rezonans lub kilkakrotne przejście przez rezonans. Używa się do tego celu dodatkowego

kondensatora o zmienianej

189

7. Nagrzewanie pojemnościowe

_________________________________________________________________________

podczas cyklu grzejnego pojemności. Napęd do zmiany pojemności tego kondensatora

uruchamiany jest w chwili rozpoczęcia cyklu grzejnego niezależnie od obciążenia (regulacja

parametryczna) względnie decyduje o tym wartość składowej stałej prądu anodowego,

obciążenia lub częstotliwości (regulacja w układzie ze sprzężeniem zwrotnym ) [648].

Przy znacznym oddaleniu kondensatora grzejnego od generatora, do połączenia tych

elementów używa się linii długiej w postaci kabla koncentrycznego. Trzeba jednaka pamiętać

o tym, że podobnie jak przy rozkładzie napięcia w kondensatorze grzejnym (rys. 7.7b, c), w

kablu o długości równej

λ/4 oraz nλ/4 wystąpi zjawisko rezonansu i trzeba się liczyć z bardzo

dużymi lokalnymi wzrostami napięcia, co może utrudnić uzyskanie właściwego dopasowania.

Stąd też zaleca się unikać stosowania kabli o długościach

l

∆

4

/

λ

n

±

, przy czym

jest

zależne od częstotliwości (dla 27,12 MHz,

= 500 mm) [355].

l

∆

l

∆

W celu zmniejszenia emisji wyższych harmonicznych są stosowane obwody

absorpcyjne oraz filtry szeregowe. Obwody te muszą być dokładnie dostrojone do wartości

dławionych wyższych harmonicznych. W przypadku generatorów o dużej mocy tego typu

rozwiązanie wymaga powielania takich układów dla różnych częstotliwości. Korzystniejszym

rozwiązaniem może się tu okazać filtr dolnoprzepustowy, odcinający całe szerokie spektrum

wyższych harmonicznych (rys. 7.10).

Oczywiście te dodatkowe obwody także wpływają na sprawność całkowitą źródła. Na

ogół przyjmuje się, że łączna sprawność układów dopasowujących, filtrów i przewodów

łączących wynosi ok. 0,9. Sprawność obwodu rezonansowego - 0,7 ÷ 0,84. Sprawność lampy

- 0,8. Uwzględniając duże przeważnie sprawności prostownika, transformatora

wysokonapięciowego oraz filtra zasilacza, trzeba się liczyć ze sprawnością całkowitą źródła

ok. 0,5.

7.2.2. Nagrzewnice i piece pojemnościowe - elementy wyposażenia,

zastosowania

Nagrzewnice i piece pojemnościowe są - z punktu widzenia terminologicznego - pod-

stawowymi członami urządzeń pojemnościowych grzejnych. Jeśli chodzi o stopień ich

technicznej złożoności oraz udział w całkowitych kosztach wytwarzania, na ogół nie stanowią

one elementów dominujących w tych urządzeniach. Częściej taki charakter można przypisać

omówionym w punkcie poprzednim źródłom zasilania i układom dopasowującym, które

odznaczają się ponadto znaczną uniwersalnością. Nie można tego powiedzieć o innych

członach urządzeń pojemnościowych, będących rozwiązaniami specjalizowanymi i

dopasowanymi do technologii. Z tego względu bardziej właściwe wydaje się omówienie

wybranych reprezentatywnych rozwiązań technicznych w powiązaniu z ich zastosowaniami.

Niżej (p. 7.2.2.1 ÷ 7.2.2.6) przedstawiono siedem grup takich zastosowań wraz z

charakterystyką podstawowych członów i ważniejszych elementów wyposażenia urządzeń

pojemnościowych.

190

7.2. Urządzenia pojemnościowe i ich zastosowania

___________________________________________________________________________

Potencjalne możliwości tej techniki są obecnie jeszcze dalekie od wyczerpania. W

wielu przypadkach jest ona konkurencyjna dla technik klasycznych, przy czym w roz-

ważaniach nad jej zastosowaniami powinno się brać pod uwagę przede wszystkim dwa

następujące elementy:

— koszty inwestycyjne urządzeń, które są relatywnie wysokie;

— koszty wdrożeniowe, które szczególnie w nowych obszarach zastosowań są

powodowane koniecznością przeprowadzania badań o charakterze optymalizacyjnym.

Argumentami, które w istotnym stopniu przemawiają za wdrożeniem metody

pojemnościowej są:

— bardzo duże szybkości nagrzewania z uwagi na fakt, że możliwa jest generacja

ciepła bezpośrednio we wsadzie;

— łatwość nagrzewania selektywnego, co nawet przy niewielkiej sprawności

urządzeń staje się opłacalne pod względem energetycznym;

— wysoka jakość produktu, wynikająca z łatwości kształtowania pożądanego pola

temperatury i powtarzalności wyników nagrzewania.

W niektórych przypadkach korzystne jest skojarzenie tej techniki z konwenc-

jonalnymi metodami nagrzewania, co bywa atrakcyjne zwłaszcza w procesach energo-

chłonnych. Trzeba jednak zdawać sobie sprawę, że przy wielu zaletach metody pojem-

nościowej brak niekiedy nie tylko ekonomicznej lecz i technicznej, sensowności jej użycia.

W takich przypadkach warto rozważyć możliwość zastosowania metody nagrzewania

mikrofalowego, związanej ze znacznie wyższymi częstotliwościami, a stanowiącej w istocie

rzeczy rozszerzenie metody pojemnościowej (tabl. 8.1).

7.2.2.1. Zgrzewanie

Do realizacji tej technologii, zwłaszcza przy obróbce tworzyw termoplastycznych, wy-

korzystuje się urządzenia pojemnościowe z członami podstawowymi w postaci zgrzewarek,

zaliczanych do kategorii nagrzewnic czyli członów nie mających komory. Zgrzewarka jest

wyposażona w generator w.cz., układ dopasowujący, elektrody, prasę oraz układ

zabezpieczający urządzenie przed skutkami przebić elektrycznych i wyładowań łukowych.

Ze względu na sposób pracy wyróżnić można zgrzewarki pojemnościowe skokowe

(stanowią grupę najliczniejszą) i rolkowe. W tych pierwszych, w procesie zgrzewania, w

czasie jednej operacji otrzymuje się całość lub część wymaganego złącza o kształcie

wyznaczonym linią docisku elektrod (zgrzewanie nieciągłe). Zgrzewarki rolkowe działają,

tak jak maszyna do szycia, czyli złącza powstają w sposób ciągły (zgrzewanie ciągłe).

Przeważająca część zgrzewarek skokowych wyposażona jest w stół roboczy z płytą metalową

stanowiącą uziemioną elektrodę zgrzewarki. Nad stołem jest zlokalizowana głowica prasy z

mechanizmem przesuwu górnej elektrody - niekiedy nazywanej elektrodą zgrzewającą, która

znajduje się pod wysokim napięciem w.cz. (rys. 7.14).

191

7. Nagrzewanie pojemnościowe

________________________________________________________________________

W zgrzewarkach rolkowych co najmniej jedna elektroda jest wykonana w kształcie rolki.

Druga elektroda może być rolka lub ruchomą taśmą [355]. Elektrody wykonywane są

najczęściej z aluminium i jego stopów, mosiądzu, stali niemagnetycznej lub miedziowanej.

Powinno się jednak unikać stosowania stali na te części elektrod, które mają bezpośredni

kontakt ze wsadem [355].

Rys. 7.14. Zgrzewarka pojemnościowa, zaczerpnięto z [355]

1 - połączenie w.cz., 2 - uchwyt elektrody, 3 - płyta elektrodowa górna, 4 - elektroda zgrzewająca,

5 - zgrzewane materiały, 6 - płyta elektrodowa dolna (stoi), 7 - połączenie masowe 8 - przewód

wewnętrzny kabla w.cz., 9 - oplot zewnętrzny kabla w.cz., 10 - ekranowany przewód łączący

generator z układem 11 zabezpieczającym przed przebiciami i wyładowaniami łukowymi

Poprawne wykonanie elektrod decyduje nie tylko o jakości spoin, lecz ma duży

wpływ na pracę urządzenia, gdyż pozwala umknąć zbędnych strat mocy i zminimalizować

prawdopodobieństwo przebić elektrycznych i wyładowań łukowych. Powierzchnie elektrod

stykające się ze wsadem muszą być pozbawione zbędnych nierówności, by wyeliminować

lokalne zwiększenia natężenia pola elektrycznego. Z tego samego powodu krawędzie elektrod

powinny być zaokrąglone.

Zgrzewaniu poddawane są tworzywa termoplastyczne w postaci folii lub płyt o

grubościach 0,1 ÷ l mm pod warunkiem, że ich

tgδ > 0,01. Najczęściej są to wyroby z

miękkiego i twardego polichlorku winylu, poliamidu, polietylenu, polimetakrylu. Mimo, że

wytrzymałość tych tworzyw na przebicia w temperaturze 20°C przy częstotliwości sieciowej

zawiera się w przedziale 200 ÷ 600 kV/cm, to w warunkach nagrzewania pojemnościowego

dopuszcza się natężenie pola we wsadzie nie większe niż 50 ÷ 60 kV/cm. Zgrzewane

materiały są dociskane elektrodami przy ciśnieniach 0,1 ÷ 1,0 MPa, wytwarzanych prasami

mechanicznymi, hydraulicznymi bądź pneumatycznymi.

W zgrzewarkach skokowych, oprócz elektrod o kształcie umożliwiającym uzyskanie

całej spoiny w jednym cyklu grzejnym, stosuje się elektrody do wykonywania

192

7.2. Urządzenia pojemnościowe i ich zastosowania

________________________________________________________________________

części spoiny. Między innymi są to elektrody odcinkowe do odcinków prostych spoin,

łukowe do realizacji fragmentów spoin o złożonym kształcie. Wykonywane są także

elektrody o powierzchni docisku ukształtowanej w sposób umożliwiający uzyskanie sporny

np. wielopunktowej, co stosuje się w przypadku, gdy nie wymaga się od niej szczelności, lecz

mechanicznego połączenia elementów zgrzewanych. Elektrody konstruuje się także w sposób

pozwalający odciąć materiał przy spoinie. Niektóre rozwiązania układów elektrodowych

przedstawione są na rys. 7.15. Na rysunku 7.16 pokazano zakres przeciętnych czasów

zgrzewania folii o różnych grubościach By proces zgrzewania mógł być zrealizowany w tych

czasach niezbędna jest moc jednostkowa odniesiona do jednostki powierzchni spoiny, którą

określa następująca przybliżona zależność empiryczna [355]:

d

25

p

=

(7.66)

przy czym d jest łączną grubością zgrzewanych folii wyrażoną w mm.

Są to więc wartości zawarte w przedziale 15 ÷ 80 W/cm

2

. Zależność (7.60) dotyczy

układu grzejnego, w którym między elektrodą dolną (stół) i zgrzewanymi foliami jest

umieszczona warstwa materiału izolacyjnego (papier bakelizowany) o grubości 0.3 mm. Tego

rodzaju warstwa w zależności od właściwości może:

— zapobiegać przebiciom elektrycznym przy zgrzewaniu połączonym z przecina-

niem folii;

— ograniczać odpływ ciepła do elektrody;

— stanowić dodatkowe źródło ciepła gdy wsad jest małostratny;

— być wykorzystana do kształtowania pola temperatury w zgrzewanych foliach, np.

przy niejednakowej ich grubości (rys. 7.9) lub przy różnych ich właściwościach.

Moc jednostkowa wg (7.66) umożliwia uzyskanie we wsadzie między elektrodami

pola temperatury o profilu zbliżonym do pokazanego na rys. 7.9. Oznacza to, że w obszarze

styku folii temperatura jest znacznie wyższa niż na ich powierzchniach zewnętrznych. W ten

sposób doprowadza się do stanu plastyczności obszar styku folii i ich połączenia w

warunkach nacisku wywołanego prasą. Stosunkowo chłodne powierzchnie zewnętrzne folii

nie przywierają do elektrod lub przekładek izolacyjnych. Po fazie nagrzewania następuje

wyłączenie napięcia w.cz. i szybkie schłodzenie spoiny, a w rezultacie zestalenie materiału w

obszarze uplastycznionym. W znacznie mniej rozpowszechnionych zgrzewarkach rolkowych

proces przebiega w zbliżony sposób, lecz z zachowaniem ciągłości.

Technika zgrzewania pojemnościowego znajduje liczne zastosowania przy produkcji

wyrobów z tworzyw termoplastycznych w przemyśle motoryzacyjnym, opakowaniowym,

zabawkarskim, tekstylnym, obuwniczym, farmaceutycznym, artykułów biurowych,

dekoracyjnych, sportowych, galanteryjnych i wielu innych.

Moce pojemnościowych urządzeń grzejnych przeznaczonych do zgrzewania za-

wierają się w przedziale od l ÷ 100 kW [274].

193

7. Nagrzewanie pojemnościowe

________________________________________________________________________

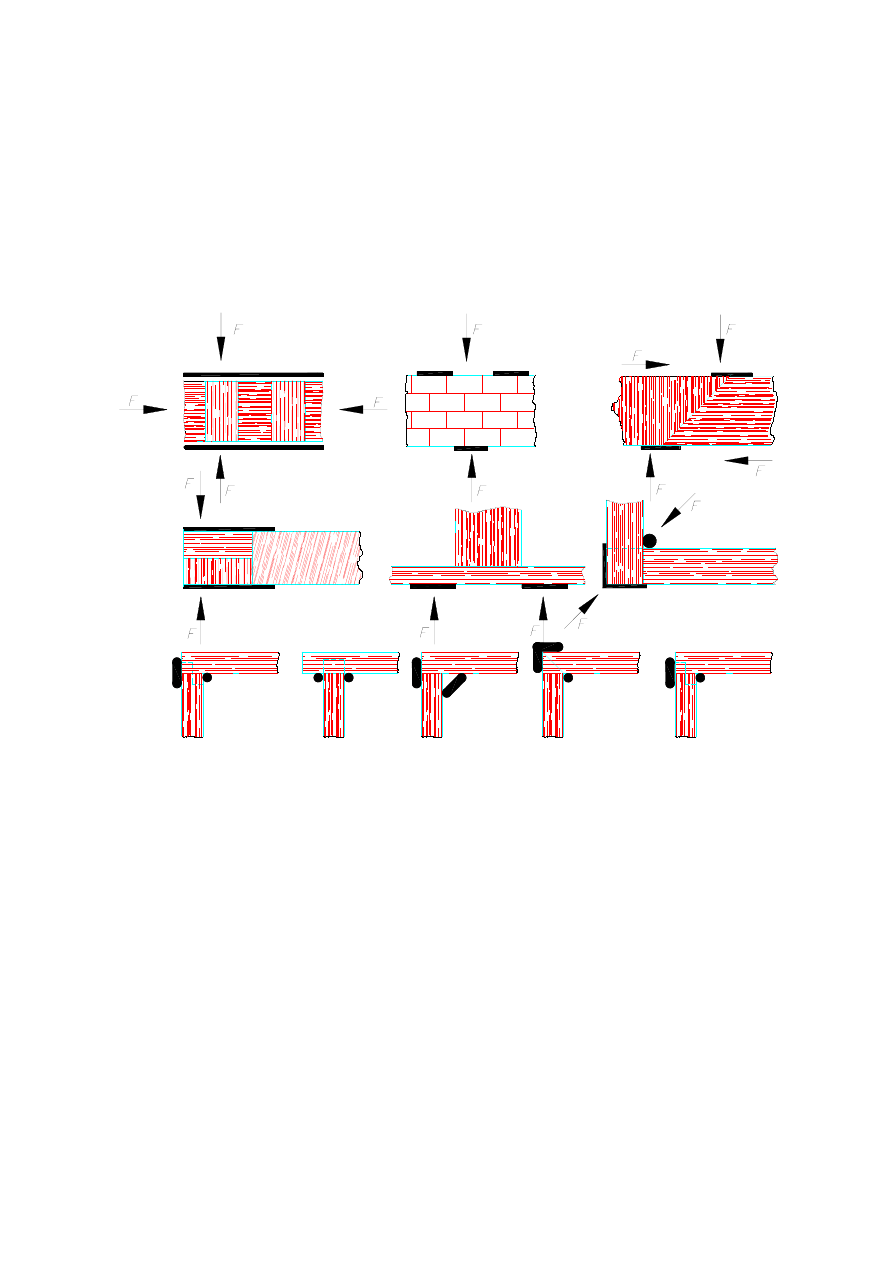

Rys. 7.15. Przykładowe rozwiązania układów grzejnych zgrzewarek pojemnościowych, wg [355]: a) asymet-

ryczny z elektrodą odcinającą kombinowaną, b) symetryczny, c) asymetryczny, d) asymetryczny z

elektrodą odcinającą prostą, e) asymetryczny z elektrodą stemplową, f) asymetryczny z elektrodami

rolkowymi, g) asymetryczny do zgrzewania odcinkowego przelotowego, h) symetryczny do

zgrzewania wyrobów z materiałem piankowym

1 - elektroda zgrzewająca, 2 - elektroda uziemiona (przeciwelektroda), 3 i 4 - zgrzewane folie,

5 - podkładka izolacyjna, 6 - linie pola elektrycznego, 7 - płyta stołu, 8 - izolator, 9 - sprężyna

kontaktowa, 10 - pianka

194

7.2. Urządzenia pojemnościowe i ich zastosowania

___________________________________________________________________________

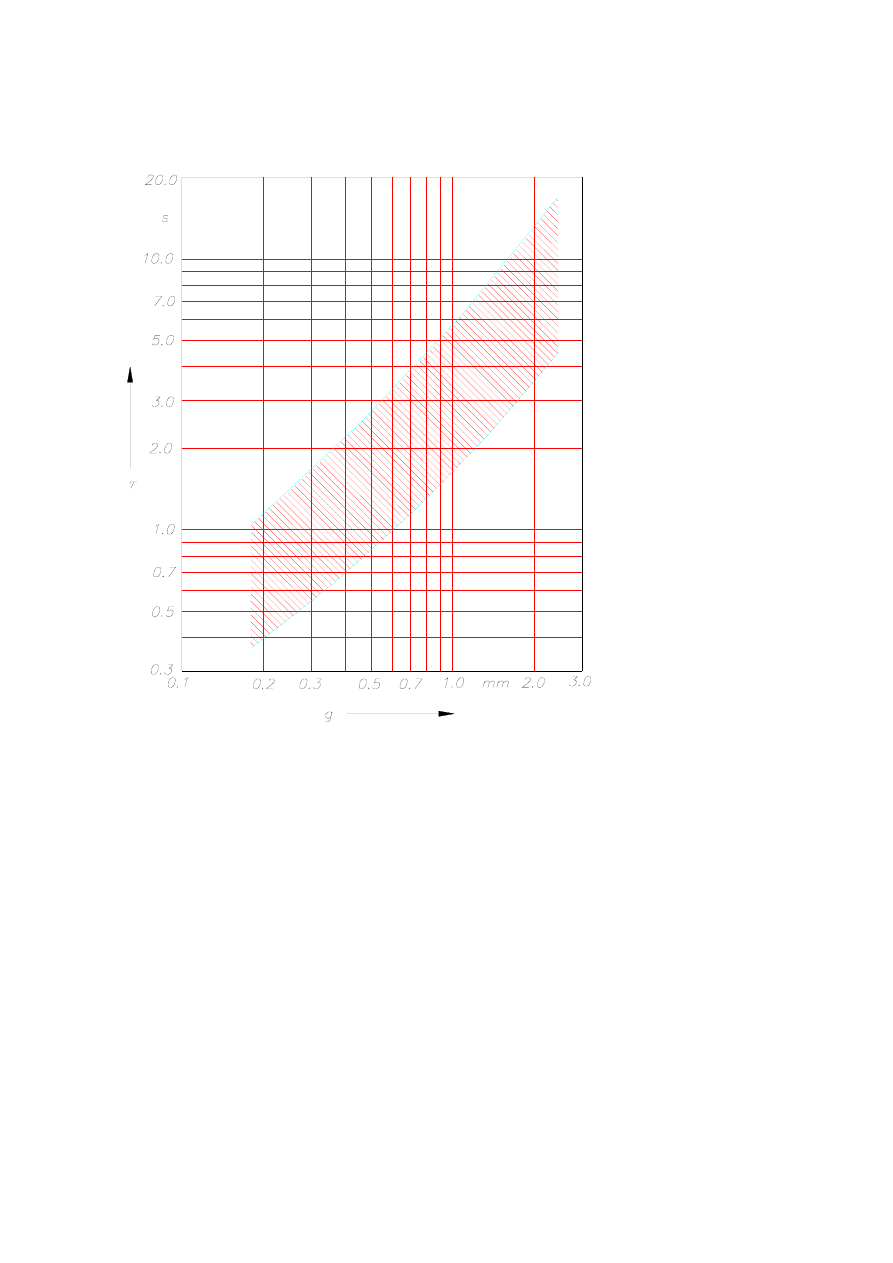

Rys. 7.16. Typowe czasy zgrzewania folii termoplastycznych o różnych grubościach (czas zgrzewania wynika z

różnych właściwości folii oraz różnic w charakterystykach generatorów), wg [355]

7.2.2.2. Podgrzewanie

Podgrzewanie jest jednym z trzech procesów cieplnych przy obróbce tłoczyw termo-

utwardzalnych stanowiących surowiec do otrzymywania kształtek przez plastyczne for-

mowanie na gorąco i pod ciśnieniem w całkowicie zamkniętej formie lub w wytłaczarce.

Najczęściej używa się do tego celu tłoczyw fenolowych [568]. Podgrzewanie ma na celu

nadanie tworzywu plastyczności i ułatwienie jego prasowania.

Podgrzewanie tłoczyw (charakteryzują się małymi wartościami przewodności

cieplnej właściwej) metodami pośrednimi prowadzi przy krótkich czasach nagrzewania,

koniecznych przy wymaganych dużych wydajnościach, do zbyt dużych różnic temperatury w

przygotowanym do tłoczenia wsadzie. Ze względu na fakt, że proces utwardzania rozpoczyna

się już przy 90°C, istnieje zagrożenie, że warstwy zewnętrzne wsadu ulegną

195

7. Nagrzewanie pojemnościowe

___________________________________________________________________________

utwardzeniu podczas gdy jego rdzeń nie osiągnie jeszcze temperatury utwardzania. Zapobiec

temu można poprzez bezpośrednie nagrzewanie pojemnościowe wsadu (tabletki, granulat lub

proszek) w jednorodnym polu elektrycznym do temperatury rzędu 130°C w czasie 0,5 ÷ 2

min. Nagrzane tłoczywo przenosi się następnie do prasy.

Nagrzewnica stanowi zwykle autonomiczne urządzenie i z prasą jest związana jedy-

nie układem transportowym. Dość rzadko stosowane są rozwiązania, w których tłocznik i

matryca prasy są równocześnie elektrodami kondensatora grzejnego. Gwarancja równomier-

nego nagrzania tłoczywa umożliwia tym samym podwyższenie temperatury procesu utwar-

dzania o ok. 40°C, co ma istotne zalety technologiczne. Tłoczywo lepiej wypełnia w tych

warunkach formę, co jest ważne zwłaszcza przy kształtkach cienkościennych. Forma wyka-

zuje ponadto mniejsze zużycie, wynikające z możliwości redukcji ciśnienia roboczego o 20 ÷

40%. Urządzenia do podgrzewania tłoczyw termoutwardzalnych mają moce 0,3 ÷ 15 kW i

wykonywane są w wersjach przelotowych i nieprzelotowych. Zwykle też jedna nagrzewnica

obsługuje kilka pras [568]. Opisana technika wykorzystywana jest w wielu przemysłach, a

zwłaszcza w elektrotechnicznym i elektronicznym do produkcji obudów aparatów i przyrzą-

dów, elementów elektroizolacyjnych, itp. W mniejszym zakresie podgrzewanie pojemno-

ściowe znajduje zastosowanie przy produkcji tarcz szlifierskich. Tarcze (materiał ścierny wią-

zany jest tłoczywem termoutwardzalnym) są wstępnie prasowane na zimno a następnie pod-

grzewane w czasie 3 ÷ 10 minut do temperatury 80 ÷ 100°C i ponownie prasowane na go-

rąco. Wyrób cechuje bardzo równomierna twardość oraz równomierna gęstość. Moce urzą-

dzeń - do 50 KW.

Zastosowanie nagrzewania pojemnościowego w procesach wulkanizacji gumy wy-

nika z wymagań dotyczących jednorodności temperatury we wsadzie nie tylko w końcowej

fazie procesu (120 ÷ 150°C), lecz także w stanie cieplnie nieustalonym. Metody nagrzewania

pośredniego często nie pozwalają uzyskać właściwych parametrów temperaturowych, co jest

powodem niejednorodnego zwulkanizowania całego wsadu. Nagrzewanie pojemnościowe

może być realizowane w fazie przygotowania mieszanki i przy samej wulkanizacji bezpo-

średnio w formie. W tym drugim przypadku są potrzebne formy z materiałów dielektrycz-

nych. Uzyskiwane prędkości nagrzewania - ok. 50 K/s przy skróconym o 50% czasie przy-

gotowania mieszanki.

7.2.2.3. Konserwowanie

W celu przedłużenia czasu przydatności do spożycia artykułów żywnościowych jest stoso-

wana m.in. pasteryzacja i sterylizacja. Praktycznie do tego celu wykorzystuje się wyłącznie

obróbkę cieplną, hamującą rozwój mikroorganizmów lub powodującą ich zniszczenie. Paste-

ryzacja środków spożywczych to obróbka w obszarze temperatur 50 ÷ 75°C, sterylizacja -

proces przebiegający przy 120°C, przy czym w czasie nagrzewania wsady są umieszczane w

absolutnie szczelnych pojemnikach (opakowaniach), w których są następnie przechowywane.

Przy nagrzewaniu pośrednim środków spożywczych w pojemnikach szklanych o standardo-

wych objętościach, czas nagrzewania nie

196

7.2. Urządzenia pojemnościowe i ich zastosowania

___________________________________________________________________________

może być krótszy od 40 ÷ 60 min. Skrócenie tego czasu wymagałoby podniesienia tem-

peratury powierzchni pojemnika i częściowo wsadu do wartości, które są niedopuszczalne.

Przy nagrzewaniu bezpośrednim ciepło generowane jest w całej objętości pojemnika i w nim

samym także, co pozwala skrócić czas obróbki do 2 ÷ 3 min bez obawy lokalnego przegrza-

nia i utraty wymaganych właściwości artykułu. Pojemniki mogą być zarówno ze szkła, jak i z

tworzyw sztucznych, papieru; z wyłączeniem metalu. W ten sposób konserwowane jest m.in.

mleko, piwo, soki, pokrojony chleb i inne rodzaje wypieków. Zniszczenie zarodników pleśni

w pieczywie wymaga podwyższenia jego temperatury do 65°C, co przy grubości chleba rów-

nej np. 10 cm wymaga przy nagrzewaniu pośrednim 1,0 ÷ 1,5 h. Temperatura powierzchni

nie przekracza wtedy wartości wywołującej nadmierne wysuszenie warstw zewnętrznych

oraz zniszczenie w nich witamin. Nagrzewając pojemnościowe skraca się czas procesu do l ÷

2 min, przy zachowaniu bardzo dużej odporności na pleśń, nawet przy niekorzystnych wa-

runkach przechowywania pieczywa.

Procesy sterylizacji wsadów zawierających wodę, ze względu na temperaturę pro-

cesu, mogą być prowadzone wyłącznie w komorach ciśnieniowych. Tylko wówczas opako-

wanie zdolne jest wytrzymać wzrost ciśnienia wewnętrznego. Wsady nie zawierające wody

sterylizuje się wielką częstotliwością, bez potrzeby umieszczania ich w takich komorach

[473]. Sterylizacji pojemnościowej są poddawane także środki lekarskie (wata, opatrunki, nici

chirurgiczne, zastrzyki, maski lekarskie) i farmaceutyki.

Środkiem ochrony wielu produktów rolnych i spożywczych jest dezynsekcja. Prze-

twory zbożowe, nasiona są na ogól atakowane przez pasożyty. Ich niszczenie środkami me-

chanicznymi, chemicznymi, np. przez gazowanie, nie jest w pełni -skuteczne, zwłaszcza w

odniesieniu do larw i jaj. Skutecznie daje się wszystkie postaci szkodników niszczyć pojem-

nościowe, ze względu na znacznie większą ich stratność elektryczną aniżeli ta jaką mają

przechowywane produkty. Mamy tu więc do czynienia z nagrzewaniem selektywnym szkod-

ników przy szybkościach 0,5 ÷ 2,0 K/s. Zużycie właściwe energii w takim procesie jest jed-

nak dość duże (ok. 15 kW·h/Mg) i dlatego może być on brany pod uwagę np. do dezynsekcji

zbóż i nasion selekcjonowanych [568].

7.2.2.4. Rozmrażanie i pieczenie

Bardzo pozytywne efekty w sensie technologicznym i ekonomicznym uzyskuje się przy roz-

mrażaniu pojemnościowym mięsa, ryb, masła. Duże bloki mięsa ze stanu głębokiego zamro-

żenia (zwykle -20°C) do temperatury rzędu 0°C rozmarzają przy temperaturze otoczenia 10 ÷

15°C w czasie 48 ÷ 72 h. Towarzyszy temu, szczególnie gdy mięso jest bez kości, ubytek 8 ÷

12% masy i istotne obniżenie jakości (wskutek rozrywania błon komórkowych). Ponadto

rośnie zagrożenie bakteryjne. Przy rozmrażaniu pojemnościowym, skraca się czas procesu ok.

35 razy przy ubytku masy rzędu 1% i bez dostrzegalnych zmian jakościowych mięsa. Ma to

bardzo istotne znaczenie przy wytwarzaniu wędlin, których jakość w takim przypadku jest

taka sama jak przy użyciu surowca świeżego.

Mięso z kośćmi, drób, ryby mimo ich niejednorodności (niejednakowe współczynniki

pochłaniania masy kostnej i mięsnej) także można nagrzewać pojemnościowe.

197

7. Nagrzewanie pojemnościowe

___________________________________________________________________________

Przy szczególnie niekorzystnym rozkładzie mocy grzejnej, wsad zapakowany w folię z

tworzywa umieszcza się wówczas w wodzie, której ilość powinna być zminimalizowana z

uwagi na fakt, że w niej także generuje się ciepło. Do rozmrażania l Mg w czasie 2 h

niezbędna jest moc w.cz. ok. 25 kW czyli moc pobierana z sieci ok. 45 kW.

W przemyśle piekarniczym czasochłonną fazą procesu produkcyjnego jest fer-

mentacja ciasta. Na przykład przy wytwarzaniu chleba trzeba przeznaczyć na nią ok. l h w

temperaturze 35 ÷ 40°C. O ile do produkcji używa się pieców przelotowych o dużej

wydajności, ich komory muszą być bardzo długie. Stosując nagrzewanie pojemnościowe w

fazie procesu fermentacyjnego, doprowadza się temperaturę w całej objętości ciasta do

wymaganej wartości w czasie kilku minut. W rezultacie czas fazy fermentacyjnej redukuje się

do 1/3 wartości wymaganej w technologiach konwencjonalnych. Długość pieca może być

istotnie skrócona. Oczywiście metoda pojemnościowa użyteczna jest w pierwszej fazie

wypieku. Dalsza obróbka musi już być realizowana metodą pośrednią, np. promiennikową, co

zapewnia również wytworzenie skórki na chlebie. W piecu pojemnościowo -

promiennikowym całkowity czas wypieku chleba maleje o 50 ÷ 75%. Pieczywo jest zawsze

dobrze „wyrośnięte" i ma objętość o ok. 20% większą niż przy wypieku konwencjonalnym.

Zużycie energii jest tego samego rzędu jak w innych rodzajach pieców elektrycznych [473].

7.2.2.5. Suszenie

Suszenie jest procesem polegającym na usunięciu lub zmniejszeniu we wsadzie stałym

cieczy, a najczęściej wody. Cechy charakteryzujące tę technologię to;

— bardzo duża szybkość suszenia w porównaniu z techniką konwencjonalną;

— duża równomierność rozkładu wilgoci po wysuszeniu i to bez względu na stan po-

czątkowy tego rozkładu;

— autoregulacyjność polegająca na samoistnym zmniejszaniu mocy grzejnej w

obszarach o niniejszej wilgotności (znamionuje je mniejszy iloczyn

), co

jest efektywne zarówno przy suszeniu wsadów jednostkowych jak i masowych o

różnej wielkości;

δ

tg

ε

r

′

— mniejsze cieplne obciążenie wsadu polegające na utrzymywaniu się temperatury

wsadu niższej niż wartość dopuszczalna nawet przy największych szybkościach

suszenia (rys. 7.17).

Pojemnościowe suszy się rozmaite wsady, przy czym w pewnych zastosowaniach

technologia ta potwierdziła swoje zalety w bardzo dużej skali, zarówno w sensie liczby

pracujących instalacji przemysłowych, jak i ich mocy. Chodzi tu o suszenie wyrobów

papierniczych, tekstylnych, drzewnych oraz o suszenie i utwardzanie dyspersyjne rdzeni

formierskich.

Suszenie wyrobów papierniczych jest realizowane w urządzeniach pojemnościowych

oraz w urządzeniach grzejnych skojarzonych, w których pojemnościowe urządzenia grzejne

wspomagają urządzenia konwencjonalne. W przemyśle pojemnościowe suszy się papier od

20 lat, przy mocach urządzeń 200 ÷ 1000 kW. Ich użycie umożliwia

198

7.2. Urządzenia pojemnościowe i ich zastosowanie

___________________________________________________________________________

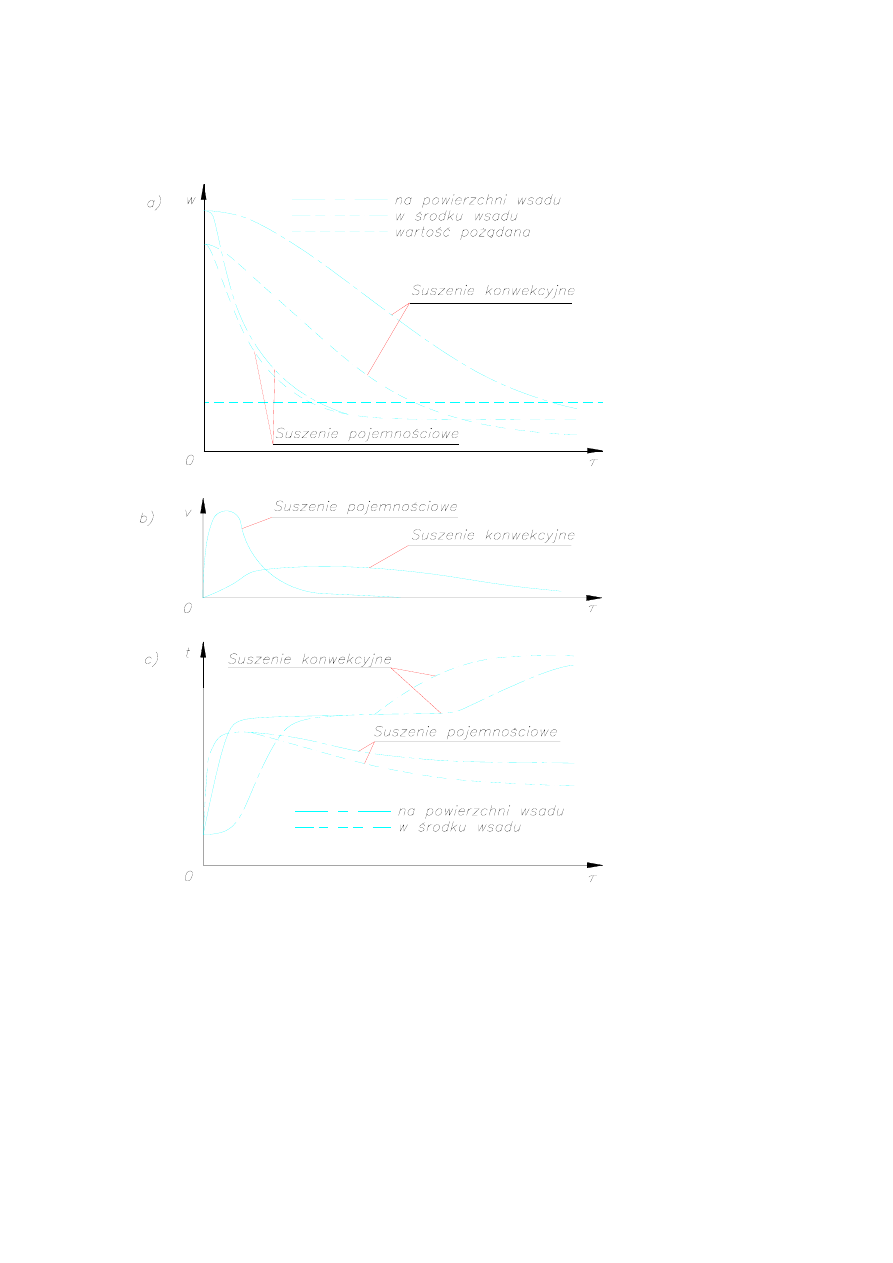

Rys. 7.17. Porównanie przebiegów suszenia konwekcyjnego i pojemnościowego, wg [274]: a) zmiany wil-

gotności w czasie suszenia, b) zmiany średniej szybkości suszenia, c) zmiany temperatury

uzyskanie bardzo dużej jednorodności wilgotności w wytwarzanym papierze, co jest

jednym z podstawowych warunków polepszenia jego jakości, przy równoczesnym wzroście

wydajności maszyn papierniczych. W porównaniu z suszeniem wyłącznie konwencjonalnym

maleją odchyłki od wymaganej wilgotności z ±1,5% do ±0,7%, przy wzroście wydajności o

10 ÷ 25%. Członem podstawowym urządzenia jest pojemnościowa suszarka komorowa

(piec), mająca ekranowaną i izolowaną cieplnie komorę, w której są umieszczone elektrody

prętowe (rys. 7.18). Odległość między nimi i przesuwającą się wstęgą

199

7. Nagrzewanie pojemnościowe

___________________________________________________________________________

papieru jest rzędu 2 mm. Suszarkę lokalizuje się w strefie konwencjonalnych bębnów

suszarniczych, z których ostatnie 2 ÷ 3 są - ze względów technologicznych - końcowymi

elementami tego skojarzonego układu suszarniczego. Generator jest lokalizowany bezpo-

średnio po bocznej stronie suszarki. Pozostałe wyposażenie wraz z prostownikiem wyso-

konapięciowym sytuuje się w pewnej odległości od zespołu suszarniczego w specjalnym

pomieszczeniu. W największej tego rodzaju instalacji (2 generatory po 450 kW, 13,56 MHz)

wytwarza się papier o szerokości wstęgi 5 m z przelotnością 450 m/min, co odpowiada ok. 12

Mg/h [464].

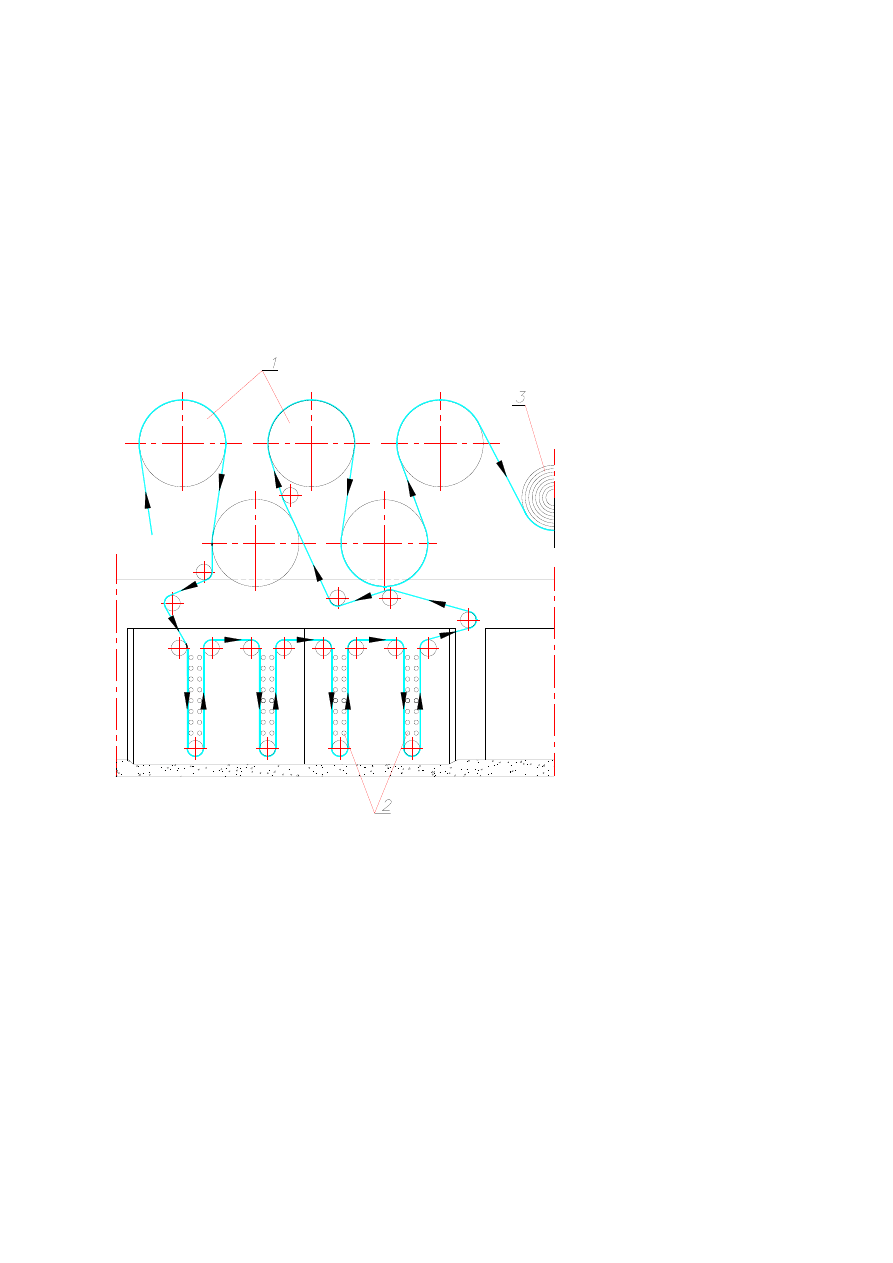

Rys. 7.18. Usytuowanie su-

szarki pojemnościowej w in-

stalacji suszarniczej maszyny

papierniczej. Zaczerpnięto z

[464]

1 - bębny suszarnicze, 2 - elek-

trody cylindryczne suszarki

pojemnościowej, 3 – nawijarka

Komora suszarki jest przewietrzana powietrzem o temperaturze 120°C, usuwającym

opary wilgoci zarówno z bezpośredniego otoczenia papieru (warstwa graniczna), jak i ze

strefy elektrod. Układ elektrod dopasowany do szerokości wstęgi papieru (5 m) wymaga już

stosowania indukcyjności kompensujących falowy rozkład napięcia (p. 7.1), tak by różnice

potencjałów na całej długości elektrody nie przekraczały 1,5%. Jest to warunek uzyskania

wymaganego rozkładu mocy grzejnej.

Współczesny stan techniki pozwala na wyposażenie w suszarki pojemnościowe

maszyn papierniczych o szerokości wstęgi papieru większej niż 10 m i szybkości przesuwu

1000 m/min. Mimo znacznie wyższych kosztów jednostkowych energii elektrycznej, koszty

eksploatacyjne urządzeń o nagrzewaniu skojarzonym nie są wyższe od znamionujących

rozwiązanie konwencjonalne. Wynika to m.in. z wysokiej sprawności suszarek

pojemnościowych wynoszącej 70% w porównaniu z 15 ÷ 20%-ową sprawnością suszarek

konwencjonalnych.

200

7.2. Urządzenia pojemnościowe i ich zastosowania

___________________________________________________________________________

W przemyśle tekstylnym zalety suszenia pojemnościowego surowców i półproduktów

wynikają z wrażliwości większości włókien na temperaturę. W warunkach nagrzewania

pośredniego wiąże się to z koniecznością limitowania temperatury czynnika grzejnego i w

efekcie z ograniczeniem wydajności procesu suszenia. Przy nagrzewaniu pojemnościowym

nie istnieje problem przegrzania włókien. Ich temperatura nie przekracza bowiem 100°C gdy

zawierają one wodę, a po jej odparowaniu w większości odmian włókien praktycznie nie jest

już wytwarzane ciepło.

Półwyroby takie jak motki, przędza na szpulach, pęczki włókien i inne podobne pod

względem geometrycznym wsady suszy się w układach o elektrodach płaskich bądź

skośnych, wstęgi tkanin - w układach elektrodowych prętowych o jednakowym lub

niejednakowym odstępie między elektrodami. Układy płasko - skośne oraz prętowe o

niejednakowym odstępie stosuje się w suszarkach przelotowych, w których wymagany jest

niejednorodny rozkład mocy grzejnej wzdłuż tunelu suszarki. Zwykle różnicuje się moc w

przedziale 30 ÷ 100 kW/m

2

. Oznacza to możliwość przesuwu wsadu przez komorę z

szybkością rzędu 100 m/min, przy redukcji jej długości do 5 ÷ 10 m. Czasy suszenia skracają

się wtedy z kilku minut do kilku sekund.

Doskonałe wyniki uzyskuje się przy obróbce cieplnej pęczków włókien poliest-

rowych. Chodzi w tym przypadku o ich suszenie bezpośrednio po procesie karbikowania

połączonym, z utrwalaniem w przedziale temperatur 100 ÷ 130°C.

Innym rozpowszechnionym zastosowaniem jest suszenie zwojów wirówkowych

sztucznego jedwabiu. W tym przypadku czas suszenia skraca się z 72 do 12 min, przy

zachowaniu jednorodności barwy włókien w stopniu nieosiągalnym innymi metodami.

Przy suszeniu włókien szklanych ciągłych metodami konwencjonalnymi obserwuje

się zmiany ich koloru (żółknięcia). Redukcja czasu suszenia eliminuje ten mankament

całkowicie.

W ostatnich latach znaczne ilości suszarek pojemnościowych o mocach 15 ÷ 250 kW

wprowadzono do farbiarni. Pracują one przy częstotliwościach 13,56 i 27,12 MHz w

instalacjach do suszenia przędzy wełnianej, bawełnianej, akrylowej, poliestrowej, nawiniętej,

na różnego rodzaju szpule. Ponieważ ogólną tendencją jest używanie szpul o coraz większej

zawartości przędzy, suszenie konwencjonalne jest coraz trudniejsze, m.in. z uwagi na

wymaganą wydajność i jednorodność wysuszenia. Stosowane do tego celu suszarki

pojemnościowe o mocy 250 kW mają wydajność 1000 kg/h.

We wszystkich wymienionych zastosowaniach w przemyśle włókienniczym na-

grzewanie pojemnościowe przyczynia się do znacznego wzrostu wydajności i jakości

produkcji przy - w najgorszym przypadku - takiej samej energochłonności [464].

Suszenie pojemnościowe drewna jest opłacalne gdy:

— jego początkowa wilgotność nie przekracza 40%, lub drewno jest podatne na

przenikanie pary wodnej (buk, klon, brzoza, topola);

201

1)

Jest to proces polegający na nadawaniu włóknom falistości zwiększającej puszystość wytwarzanych z

nich wyrobów

.

7. Nagrzewanie pojemnościowe

___________________________________________________________________________

— istnieje konieczność szybkiego suszenia dużych ilości wsadów drewnianych o

grubości większej niż 60 mm;

— nagrzewanie odbywa się w układach skojarzonych, np. parowo-pojemnościowych;

— odparowywanie dotyczy wyłącznie tzw. wilgotności resztkowej (zwykle z 8 do

2%), co daje się zrealizować w czasie ok. 10 min, w porównaniu z 18 h w

technologiach nieelektrycznych.

Koncentracja mocy ze względu na niebezpieczeństwo pęknięć suszonego drewna

musi być ograniczona, względnie należy stosować nagrzewanie impulsowe. Przemysłowe

suszarki są eksploatowane zarówno w wersjach przelotowych jak i nieprzelotowych, pracując

z przeciętnym właściwym zużyciem energii 1,5 ÷ 2 kW·h/kg odparowanej wody [314], [568].

Suszenie i utwardzanie dyspersyjne rdzeni formierskich, czyli tych elementów form

odlewniczych, które służą do ukształtowania wewnętrznych konturów odlewów, wymaga ich

nagrzewania do 100 ÷ 180°C. Wartość tej temperatury zależy od rodzaju spoiwa łączącego

piasek i wiąże się z równoczesnym odparowaniem zawartych w tej masie 2 ÷ 4% wody.

Obróbka rdzeni masywnych w piecach komorowych w temperaturze 200 ÷ 280°C jest

procesem wielogodzinnym. W piecach pojemnościowych czas procesu redukuje się do kilku

minut.

Proces jest realizowany w piecach przelotowych z przenośnikiem taśmowym

stanowiącym uziemioną elektrodę kondensatora grzejnego. Płytowa przeciwelektroda jest

przestawialna w pionie, co pozwala dostosować kondensator do wysokości rdzeni oraz tak

dobrać odstęp między elektrodami, by w przypadku wsadów o różnych wysokościach

uzyskać w nich niezbyt zróżnicowane natężenia pola elektrycznego. Niejednorodność pola

nie stanowi jednak istotnego utrudnienia z uwagi na autoregulacyjność suszenia

pojemnościowego. W użyciu są suszarki o mocy 60 kW o napięciu roboczym do 30 kV.

Pracują one przy zużyciu właściwym 70 ÷ 100 kW·h/Mg masy, zależnym od początkowej

zawartości wody [274], [568].

Oprócz wymienionych procesów pojemnościowe suszy się kleje na bazie wody,

polialkohole winylowe, dekstryny, samouszczelniające lateksy i akryle, produkty rolne,

żelatynę, sól, farmaceutyki, wełnę w belach, forniry, farbę drukarską na bazie wody, żywice

wygłuszające do samochodów, żywice fenolowe na bazie wody w płytkach z obwodami

drukowanymi, produkty ogniotrwałe, beton i wiele innych substancji oraz wyrobów [415].

7.2.2.6. Klejenie

Klejenie pojemnościowe stosuje się przede wszystkim w przemysłach przetwórczych

drewna, m.in. przy wyrobie: wysokogatunkowej sklejki, płyt wiórowych i pilśniowych,

elementów konstrukcyjnych wysokiej jakości, w przemyśle meblarskim i budowlanym.

Środkiem łączącym są kleje - najczęściej na bazie żywic syntetycznych, które do uzyskania

właściwej płynności oraz spolimeryzowania wymagają temperatury 90 ÷ 130°C.

202

7

.2. Urządzenia pojemnościowe i ich zastosowania

________________________________________________________________________

W temperaturze tej, malejący 10-krotnie współczynnik pochłaniania

, eliminuje

samoistnie niebezpieczeństwo przegrzania kleju. Fakt ten, przy układzie elektrod do-

stosowanym do geometrii wytwarzanych wyrobów (rys. 7.19) i znacznie mniejszej wartości

iloczynu

s'rtg8 surowca bazowego sprawia, że ciepło wydziela się w czasie od kilku sekund

do 2 min głównie w kleju. Drewno praktycznie nie nagrzewa się. Ma to dwie zalety: bardzo

małe zużycie energii i małe prawdopodobieństwo nawet lokalnego przegrzania drewna.

δ

tg

ε

r

′

Rys. 7.19. Przykłady układów grzejnych przy pojemnościowym klejeniu elementów drewnianych, zaczerpnięto

z [568]

F - siła dociskająca klejone elementy

Elektrody nie tylko służą do doprowadzenia energii do wsadu i właściwego

ukształtowania natężenia pola elektrycznego, lecz zwykle utrzymują klejone części we

właściwej pozycji i często przenoszą nacisk prasy niezbędny w tym procesie.

W bardzo energochłonnych procesach wyrobu płyt wiórowych i pilśniowych jest

stosowane nagrzewanie skojarzone. Elektrody kondensatora grzejnego, będące równocześnie

elementami prasy, nagrzewane są konwencjonalnie i oddają ciepło do wsadu - zwłaszcza w

pierwszej fazie procesu - na drodze kondukcji. Niezależnie od tego wsad w całym cyklu

nagrzewany jest pojemnościowe w warunkach nacisku wytwarzanego przez prasę.

Za bardziej wydajne rozwiązanie uważa się takie, w którym najpierw wstępnie

sprasowaną płytę nagrzewa się wyłącznie pojemnościowe do 90°C w czasie ok. 45 s,

203

7. Nagrzewanie pojemnościowe

________________________________________________________________________

a następnie po przeniesieniu do prasy właściwej kończy się proces przy wielokrotnie

mniejszej sile nacisku w stosunku do operacji poprzedniej oraz w warunkach konwenc-

jonalnego nagrzewania płyt prasy. Dodatkową zaletą tego rozwiązania jest eliminacja

problemów związanych z przyłączeniem wysokiego napięcia w.cz. do prasy [274], [568].

Urządzenia pojemnościowe stosowane w procesach wytwarzania płyt wiórowych i

pilśniowych to największe pod względem mocy jednostki, w których wykorzystuje się

omawianą metodę nagrzewania. Według stanu techniki z roku 1992 przelotowe urządzenia

tego rodzaju w wersjach wielogeneratorowych osiągają moce wyjściowe 1600 kW [416].

7.3. Ochrona przed oddziaływaniem pól

elektromagnetycznych wytwarzanych

przez urządzenia pojemnościowe

Oddziaływanie pól elektromagnetycznych o częstotliwościach charakterystycznych dla

nagrzewania pojemnościowego na organizmy żywe, a w szczególności na człowieka ma

głównie charakter cieplny. Problem ten szerzej omówiony zostanie w rozdz.8, ponieważ

badania tych oddziaływań i wnioski z nich wypływające dotyczą zarówno nagrzewania

pojemnościowego, jak i mikrofalowego. Rozwiązania techniczne, służące ochronie przed

promieniowaniem elektromagnetycznym, są w odniesieniu do obu metod różne i będą

omówione oddzielnie.

Mając na uwadze negatywne oddziaływanie tego promieniowania na organizmy żywe

przy przekroczeniu ustalonych norm, warto zwrócić uwagę na pozytywne skutki absorpcji

energii wielkiej częstotliwości w warunkach ściśle kontrolowanych. Chodzi w tym przypadku

o obszar zastosowań medycznych (diatermia krótko- i ultrakrótkofalowa).

Analiza przepisów, zaleceń oraz norm krajowych i zagranicznych prowadzi do

wniosku, że w Polsce przyjmowało się dotychczas daleko bardziej rygorystyczne obostrzenia

w zakresie ochrony przed oddziaływaniem pól w.cz. aniżeli w krajach Europy Zachodniej i w

USA [169], [416], [629]. Wobec konieczności dostosowania naszych norm do

obowiązujących w krajach Wspólnoty Europejskiej, wskaźniki liczbowe w tym zakresie będą

ulegać zmianom, natomiast ogólne zasady ochrony, których dopracowano się w kraju

powinny znajdować swoje odzwierciedlenie chociażby w przepisach bhp [169].

Zgodnie z tymi zasadami w otoczeniu urządzeń w.cz. wyróżnia się trzy strefy

ochronne:

— niebezpieczną, w której przebywanie pracowników jest zabronione;

— zagrożenia, w której czas przebywania pracowników ulega skróceniu, w zależno-

ści od wartości natężeń pól; - pośrednią, w której pracownicy mogą przebywać

nie dłużej niż 12 h/dobę.

204

7.4.

Ochrona przed oddziaływaniem pól elektromagnetycznych

___________________________________________________________________________

Obszar poza strefami ochronnymi nazywa się strefą bezpieczną. W strefach

pośredniej i zagrożenia mogą przebywać pracownicy zatrudnieni przy produkcji, naprawach,

przeglądach i obsłudze urządzeń w.cz., u których w wyniku przeprowadzonych badań

lekarskich stwierdzono brak przeciwwskazań zdrowotnych do przebywania w zasięgu pól

w.cz. Graniczne wartości natężeń pól elektrycznych i magnetycznych są oczywiście funkcją

częstotliwości i przyjmowane są z 10 ÷ 100 krotnym współczynnikiem bezpieczeństwa, w

stosunku do wartości, które mogłoby doprowadzić do nieodwracalnych zmian w organizmie

ludzi, bez względu na ich wiek, pleć oraz stan zdrowia. Pracownicy zatrudnieni w zasięgu

stref pośredniej i zagrożenia powinni znajdować się pod specjalistycznym nadzorem

lekarskim.

Sprawą istotną jest przy tym jednoznaczne określenie metod i przyrządów do pomiaru

natężeń pól elektrycznych i magnetycznych oraz czasu ich działania na pracowników.

Następnie powinno się określić zasięg poszczególnych stref i odpowiednio je oznaczyć.

Skuteczną metodą zapobiegania oddziaływania promieniowania w.cz. na obsługę jest

maksymalne ekranowanie jego źródeł. Źródłami są głównie te podzespoły urządzeń, które

bardzo trudno ekranować, a więc w pierwszym rzędzie kondensator grzejny oraz fragmenty

łączącej go z generatorem linii przesyłowej. Pozostałe podzespoły są zawarte w metalowej

obudowie, która skutecznie tłumi pole w.cz. Zmniejszenie oddziaływania pól w.cz. uzyskuje

się także poprzez:

— ścisłe dostosowanie wymiarów elektrod, ich uchwytów oraz linii

doprowadzających energię do koniecznego minimum;

— odsuniecie pracowników od elementów nie ekranowanych dzięki wprowadzeniu

stołów przesuwnych, na których wsad podawany jest do przestrzeni kondensatora

grzejnego;

— ekranowanie, choćby częściowe, elektrod znajdujących się pod wysokim

napięciem w.cz.;

— usuwanie zbędnych przedmiotów metalowych z otoczenia źródeł promieniowania;

— sytuowanie urządzeń w sposób wykluczający zachodzenie na siebie stref

ochronnych.

Na ekrany można stosować blachę stalową o grubości ok. 0,5 mm lub aluminiową o

grubości ok. 1,5 mm. W zakresie częstotliwości 0,1 ÷ 100 MHz uzyskuje się wtedy co

najmniej 100-krotne osłabienie natężenia pola. Jest to łączny rezultat tłumienia absorpcyjnego

i odbiciowego. Szczególną uwagę należy zwracać na wyeliminowanie zbędnych otworów i

nieszczelności w obudowach. Wszelkie złącza powinny być wykonane tak by ich impedancja

była jak najmniejsza, ekrany są bowiem elementami obwodu prądu w.cz., w skład którego

wchodzą z jednej strony elementy znajdujące się

pod wysokim napięciem w.cz. oraz

pojemności i indukcyjności sprzęgające je z nimi, a z drugiej strony impedancja połączenia

ekranów z punktem zerowym urządzenia pojemnościowego.

205

Wyszukiwarka

Podobne podstrony:

NAGRZEWANIE POJEMNOsCIOWE id 31 Nieznany

07 Nagrzewanie pojemnościowe

7 Nagrzewanie pojemnosciowe 1

pojemność kondensatora

Badanie nagrzewnicy powietrza, Technika cieplna

Pomiar pojemności metodą techniczną

Badanie maszyn pomiar nagrzewnicy powietrza

ćw' Wyznaczanie pojemności kondensatora i indukcyjności?wki

Sprawozdanie Wyznaczanie pojemności buforowej roztworów

1 Nagrzewanie łukowe

psychologia - badanie pojemności pamięci, UCZELNIA, PEDAGOGIKA, PSYCHOLOGIA OGÓLNA

Ogrzewanie pojemnościowe, Ukw, II Lic, Drewno

Pojemniczek na przybory biurowe, Harcerstwo, Majsterka

wymiana nagrzewnicy, INSTRUKCJE

Pojemnosc indukcyjnosc

więcej podobnych podstron