Posadzki przemysłowe

Posadzki przemysłowe

Posadzki przemysłowe

Posadzki przemysłowe

(inaczej nawierzchnie przemysłowe) definiuje

(inaczej nawierzchnie przemysłowe) definiuje

się jako te nawierzchnie, które nie służą celom mieszkalnym i nie są

się jako te nawierzchnie, które nie służą celom mieszkalnym i nie są

wykorzystywane jako nawierzchnie dróg i ulic. W nomenklaturze

wykorzystywane jako nawierzchnie dróg i ulic. W nomenklaturze

międzynarodowej występują pod nazwą „

międzynarodowej występują pod nazwą „industrial floors

industrial floors

”.

”.

Podstawową funkcją posadzki jest przenoszenie obciążeń

Podstawową funkcją posadzki jest przenoszenie obciążeń

mechanicznych przy zachowaniu jej przydatności użytkowej przez

mechanicznych przy zachowaniu jej przydatności użytkowej przez

określony przedział czasu w warunkach oddziaływania określonych

określony przedział czasu w warunkach oddziaływania określonych

czynników.

czynników.

Posadzki przemysłowe zyskują w ostatnich latach na dużym

Posadzki przemysłowe zyskują w ostatnich latach na dużym

znaczeniu, ponieważ szereg nowych inwestycji budowlanych to hale

znaczeniu, ponieważ szereg nowych inwestycji budowlanych to hale

przeznaczone na działalność magazynową, produkcyjną i usługową.

przeznaczone na działalność magazynową, produkcyjną i usługową.

Jednym z najważniejszych elementów konstrukcyjnych takich hal

Jednym z najważniejszych elementów konstrukcyjnych takich hal

jest właśnie posadzka.

jest właśnie posadzka.

Posadzka powinna charakteryzować się następującymi cechami:

•odpornością na działania mechaniczne,

- statyczne i dynamiczne,

- stałe i ruchome (punktowe, równomiernie rozłożone),

•odpornością na czynniki fizyczne,

- zmiany temperatury i wilgotności,

- mróz (w przypadku posadzek zewnętrznych),

- ścieralność i udarność,

•odpornością na czynniki chemiczne,

- kwasy, ługi, sole, oleje, tłuszcze,

•szczególnymi właściwościami wynikającymi z warunków eksploatacji,

- izolacyjnością cieplną i zdolnością tłumienia dźwięków,

- antyelektrostatycznością,

- niepalnością,

- trwałością,

- równością,

- szorstkością,

- niepyleniem,

- sprężystością (w przypadku posadzek sportowych),

- łatwością utrzymywania w czystości,

- estetyką.

2

4

6

7

8

1

3

5

8

7

2

3

1

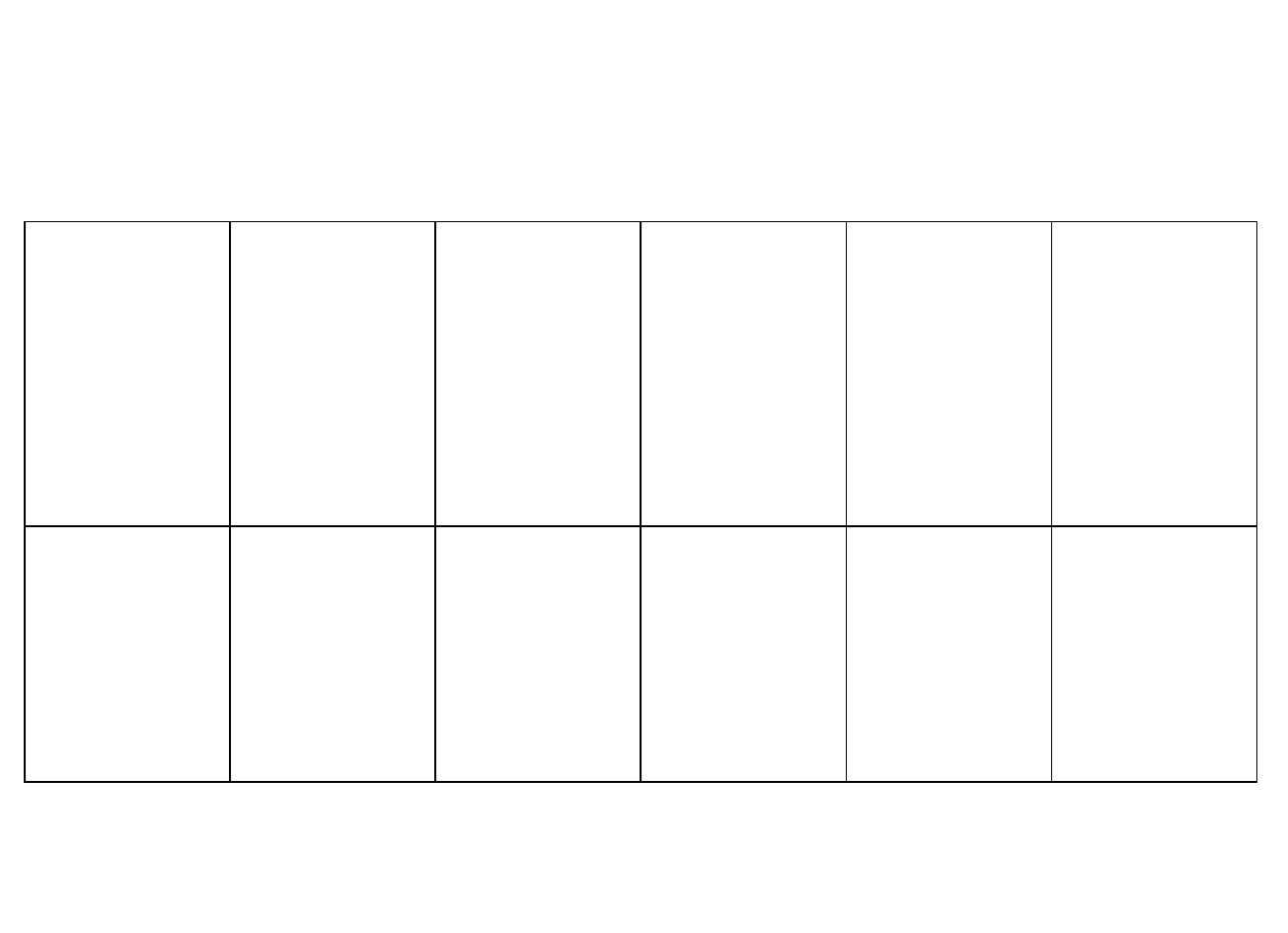

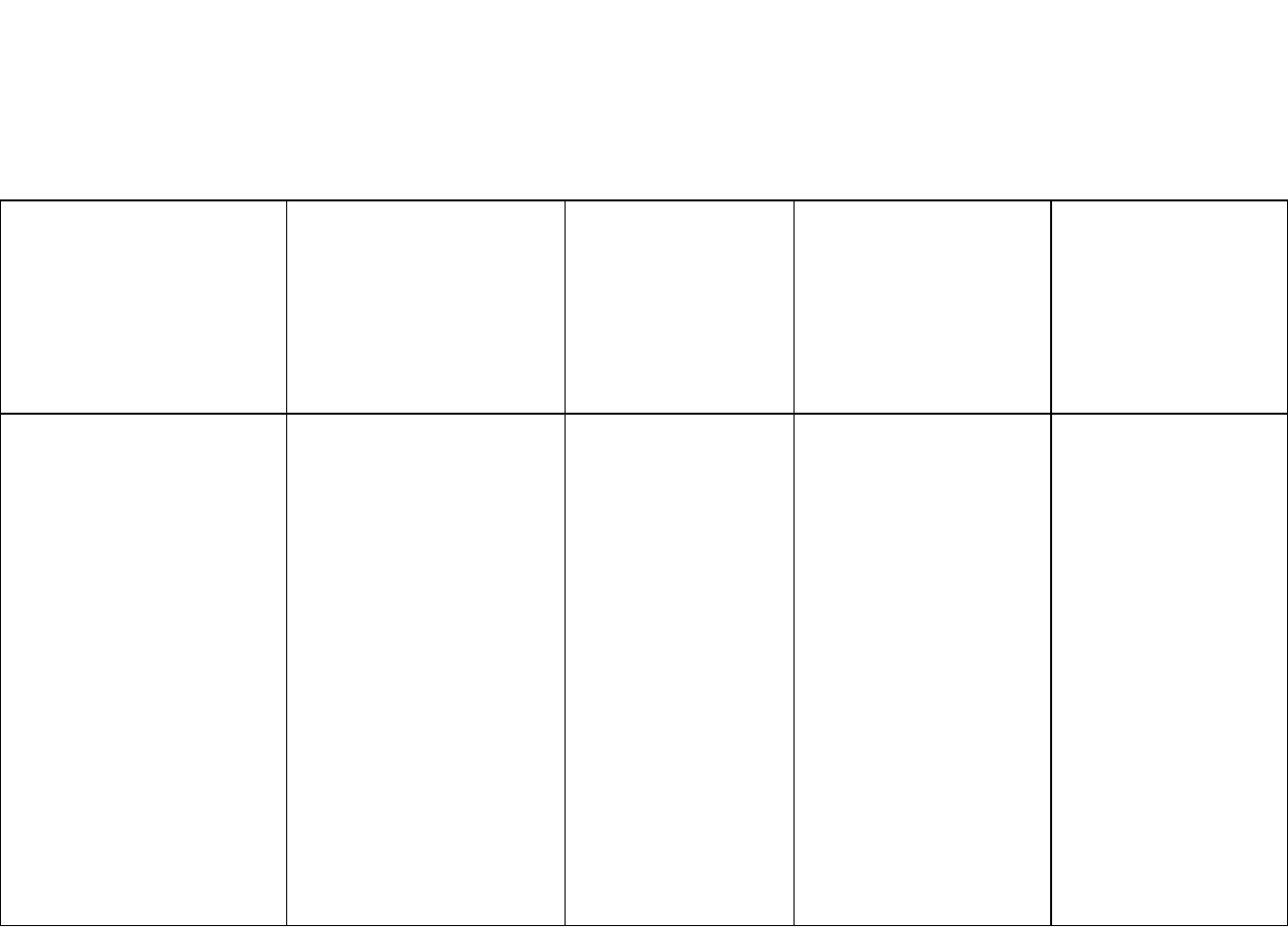

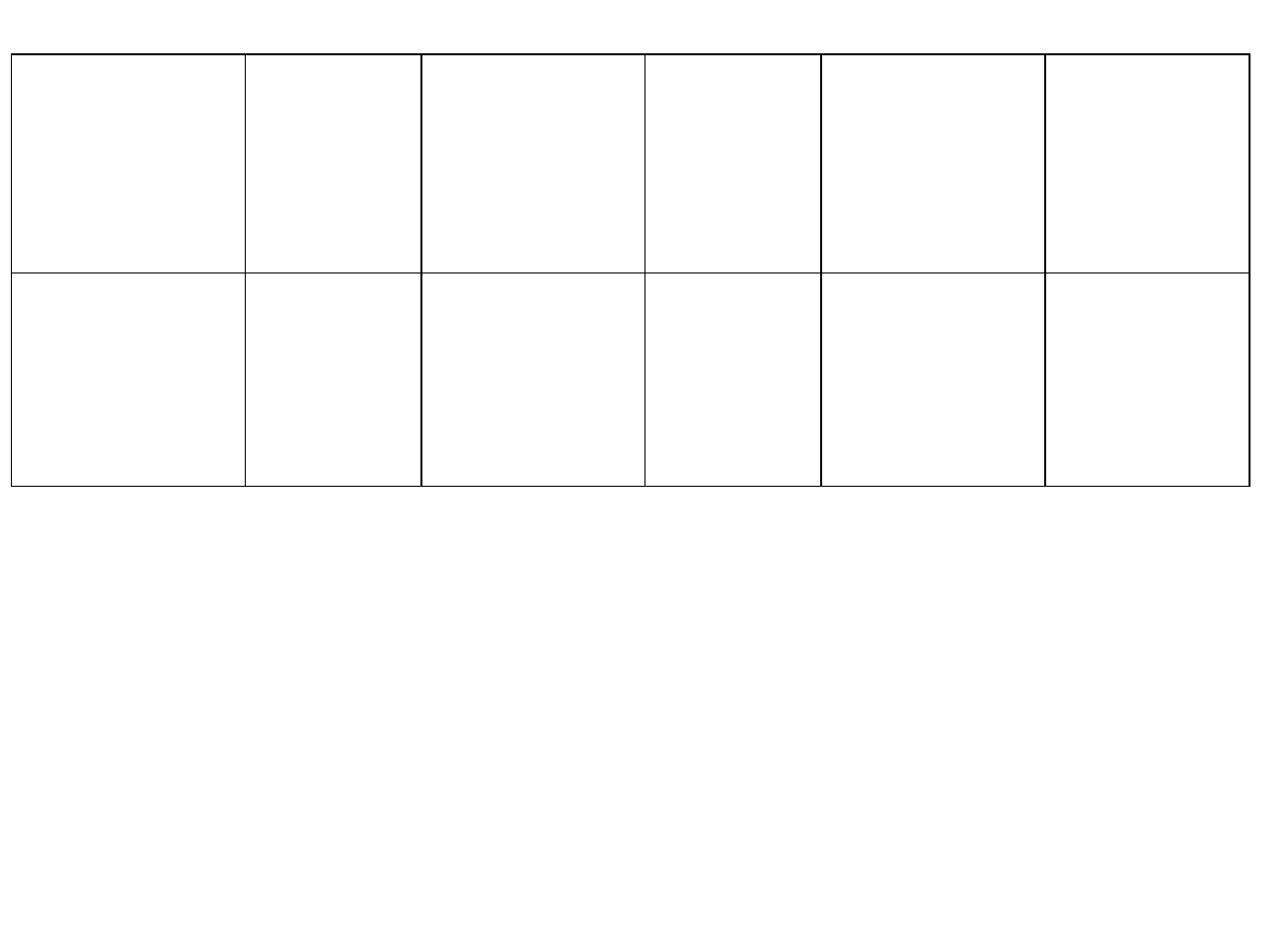

Podstawowe warstwy posadzki przemysłowej:

Podstawowe warstwy posadzki przemysłowej:

a) posadzka na gruncie bez izolacji termicznej, b) posadzka na gruncie z

a) posadzka na gruncie bez izolacji termicznej, b) posadzka na gruncie z

izolacją termiczną

izolacją termiczną

(1 – warstwa nawierzchniowa (posadzka właściwa), 2 – podkład (warstwa

(1 – warstwa nawierzchniowa (posadzka właściwa), 2 – podkład (warstwa

nośna), 3 – warstwa poślizgowa, 4 - izolacja termiczna, 5 - izolacja

nośna), 3 – warstwa poślizgowa, 4 - izolacja termiczna, 5 - izolacja

przeciwwilgociowa, 6 – warstwa wyrównawcza, 7 – podbudowa, 8 – grunt

przeciwwilgociowa, 6 – warstwa wyrównawcza, 7 – podbudowa, 8 – grunt

rodzimy)

rodzimy)

a

a

b

b

Trzy podstawowe warstwy posadzki to: podkład, podbudowa i podłoże

Trzy podstawowe warstwy posadzki to: podkład, podbudowa i podłoże

gruntowe.

gruntowe.

Podkład stanowi podstawową warstwę nośna posadzki.

Podkład stanowi podstawową warstwę nośna posadzki.

Podkłady wykonywane

Podkłady wykonywane

są z betonu zwykle klasy C20/25-C35/45 i z betonu modyfikowanego żywicami, a

są z betonu zwykle klasy C20/25-C35/45 i z betonu modyfikowanego żywicami, a

w sporadycznych przypadkach jako elementy żelbetowe a niekiedy

w sporadycznych przypadkach jako elementy żelbetowe a niekiedy

strunobetonowe. Od kilkunastu lat w naszym kraju podkłady wykonywane są

strunobetonowe. Od kilkunastu lat w naszym kraju podkłady wykonywane są

najczęściej z fibrobetonu - betonu zbrojonego włóknem rozproszonym.

najczęściej z fibrobetonu - betonu zbrojonego włóknem rozproszonym.

Podbudowa stanowi warstwę wyrównawczą pod podkład i ewentualnie ocieplenie

Podbudowa stanowi warstwę wyrównawczą pod podkład i ewentualnie ocieplenie

i przenosi obciążenia z podkładu na podłoże gruntowe. Podbudowa wykonywana

i przenosi obciążenia z podkładu na podłoże gruntowe. Podbudowa wykonywana

jest jako warstwa dobrze zagęszczonego żwiru lub tłucznia z dodatkiem

jest jako warstwa dobrze zagęszczonego żwiru lub tłucznia z dodatkiem

niewielkiej ilości cementu. W Polsce podbudowę najczęściej stanowi warstwa

niewielkiej ilości cementu. W Polsce podbudowę najczęściej stanowi warstwa

betonu klasy co najmniej C8/10.

betonu klasy co najmniej C8/10.

Podłoże gruntowe powinno posiadać odpowiednią nośność, równomierne

Podłoże gruntowe powinno posiadać odpowiednią nośność, równomierne

zagęszczenie pod całą powierzchnią posadzki oraz uregulowane stosunki wodne.

zagęszczenie pod całą powierzchnią posadzki oraz uregulowane stosunki wodne.

Dla celów praktycznych opracowano wiele metod oceny nośności podłoża oraz

Dla celów praktycznych opracowano wiele metod oceny nośności podłoża oraz

ponad 50 metod jego wzmacniania

ponad 50 metod jego wzmacniania

.

.

Oprócz tych 3 podstawowych warstw w zależności od rodzaju posadzki i jej warunków

Oprócz tych 3 podstawowych warstw w zależności od rodzaju posadzki i jej warunków

eksploatacji w posadce mogą wystąpić inne warstwy:

eksploatacji w posadce mogą wystąpić inne warstwy:

•ocieplenie posadzki

, które wymagane jest w pomieszczeniach z przebywającymi ludźmi. W

Polsce przepisy dotyczące projektowania i wykonawstwa ocieplenia są bardzo ubogie. Zgodnie z

naszymi wytycznymi, ocieplenie, którym najczęściej jest twardy styropian, powinno stanowić pas

o szerokości 1,0 m ułożony na podbudowie wzdłuż ścian zewnętrznych lub na ścianach,

•warstwa poślizgowa

, która ma za zadanie umożliwić płytom podkładu niezależne odkształcenia

na podbudowie. Jako warstwę poślizgową stosuje się zwykle jedną lub dwie warstwy folii

polietylenowej (o grubości większej niż 200 μm i gramaturze 140 g/m

2

). Głównym zadaniem

warstwy poślizgowej jest: zmniejszenie tarcia między podbudową a podkładem, zmniejszenie

wielkości naprężeń rozciągających wywołanych skurczem i zmianami temperatury, zapobieganie

przemieszczaniu się wilgoci i pary z podbudowy do podkładu oraz zapobieganie wnikaniu

materiału z podbudowy do betonu podkładu podczas jego formowania,

•warstwa izolacji przeciwwilgotnościowej

, którą stanowi zwykle jedna lub dwie warstwy folii

polietylenowej (rzadziej warstwa papy). W przypadku wysokich i zmiennych poziomów wody

gruntowej, izolacja ta wykonywana jest z folii termozgrzewalnych,

•warstwa wyrównawcza

(zaprawa lub zaprawa modyfikowana żywicą syntetyczną) stosowana

zwykle pod warstwą ocieplającą układaną na starej nierównej posadzce.

•warstwa nawierzchniowa

, którą najczęściej stanowi utwardzona powierzchnia betonowa lub

powłoka lub warstwa jastrychu wykonana na bazie żywic syntetycznych ułożona na podkładzie.

Ze względu na materiał podkładu, rozróżnia się

Ze względu na materiał podkładu, rozróżnia się

:

:

betonowe,

betonowe,

które są najczęściej stosowane w wykonawstwie posadzek

które są najczęściej stosowane w wykonawstwie posadzek

przemysłowych. Zaleca się:

przemysłowych. Zaleca się:

-

przy obciążeniach skupionych do 20 kN beton klasy C20/25 o wytrzymałości

przy obciążeniach skupionych do 20 kN beton klasy C20/25 o wytrzymałości

na ściskanie rzędu 30 N/mm

na ściskanie rzędu 30 N/mm

2

2

i wytrzymałości na rozciąganie przy zginaniu 4.5

i wytrzymałości na rozciąganie przy zginaniu 4.5

N/mm

N/mm

2

2

.

.

Beton tej klasy można stosować tylko do posadzek układanych

Beton tej klasy można stosować tylko do posadzek układanych

wewnątrz pomieszczeń,

wewnątrz pomieszczeń,

-

przy obciążeniach skupionych 30–80 kN i równoczesnym występowaniu agresji

przy obciążeniach skupionych 30–80 kN i równoczesnym występowaniu agresji

chemicznej czy też mrozu, zaleca się stosowanie betonu klasy C25/30 o

chemicznej czy też mrozu, zaleca się stosowanie betonu klasy C25/30 o

wytrzymałości na ściskanie rzędu 40 N/mm

wytrzymałości na ściskanie rzędu 40 N/mm

2

2

i wytrzymałości na rozciąganie

i wytrzymałości na rozciąganie

przy zginaniu 5.0–5.5 N/mm

przy zginaniu 5.0–5.5 N/mm

2

2

,

,

- przy obciążeniach skupionych 80–100 kN, beton klasy C35/45 o wytrzymałości

- przy obciążeniach skupionych 80–100 kN, beton klasy C35/45 o wytrzymałości

na ściskanie co najmniej 55 N/mm

na ściskanie co najmniej 55 N/mm

2

2

i wytrzymałości na rozciąganie przy

i wytrzymałości na rozciąganie przy

zginaniu 6.0 N/mm

zginaniu 6.0 N/mm

2

2

. Beton tej klasy zalecany jest także przy silnych

. Beton tej klasy zalecany jest także przy silnych

mechanicznych oddziaływaniach na beton z uwagi na ścieralność czy udarność.

mechanicznych oddziaływaniach na beton z uwagi na ścieralność czy udarność.

Coraz częściej stosowane są mieszanki betonowe modyfikowane dodatkiem

Coraz częściej stosowane są mieszanki betonowe modyfikowane dodatkiem

mikrokrzemionki, żywic syntetycznych, a przede wszystkim włókien

mikrokrzemionki, żywic syntetycznych, a przede wszystkim włókien

rozproszonych.

rozproszonych.

żelbetowe,

żelbetowe,

które wykonywane są sporadycznie w przypadku dużych,

które wykonywane są sporadycznie w przypadku dużych,

nietypowych obciążeń lub specjalnych wymagań stawianych posadzkom.

nietypowych obciążeń lub specjalnych wymagań stawianych posadzkom.

Podkłady te stosowane są zazwyczaj w przypadku dużych obciążeń skupionych

Podkłady te stosowane są zazwyczaj w przypadku dużych obciążeń skupionych

przekraczających 250 kN, kiedy lokalne naprężenia kontaktowe osiągają wielkość

przekraczających 250 kN, kiedy lokalne naprężenia kontaktowe osiągają wielkość

rzędu 4.0–7.0 N/mm

rzędu 4.0–7.0 N/mm

2

2

. Najczęściej są to podkłady zbrojone siatkami o rozstawie

. Najczęściej są to podkłady zbrojone siatkami o rozstawie

oczek 150

oczek 150

×

×

150 mm

150 mm

2

2

.

.

Niekiedy zbrojenie płyt podkładów wykonuje się w celu ograniczenia propagacji

Niekiedy zbrojenie płyt podkładów wykonuje się w celu ograniczenia propagacji

rys skurczowych. Nie zawsze jednak spełnia ono swoje zadanie zwłaszcza w

rys skurczowych. Nie zawsze jednak spełnia ono swoje zadanie zwłaszcza w

przypadku skurczu plastycznego, tj. skurczu występującego po kilku godzinach

przypadku skurczu plastycznego, tj. skurczu występującego po kilku godzinach

od momentu wykonania podkładu,

od momentu wykonania podkładu,

gipsowe

gipsowe

, które wykonywane są z gipsu budowlanego półwodnego, anhydrytu lub

, które wykonywane są z gipsu budowlanego półwodnego, anhydrytu lub

estrichgipsu. Ze względu na niską wytrzymałość tych spoiw oraz ich małą

estrichgipsu. Ze względu na niską wytrzymałość tych spoiw oraz ich małą

odporność na działanie wody, wykonywane są z nich posadzki drugorzędne

odporność na działanie wody, wykonywane są z nich posadzki drugorzędne

pracujące w suchych pomieszczeniach. Najczęściej stosowany jest estrichgips

pracujące w suchych pomieszczeniach. Najczęściej stosowany jest estrichgips

charakteryzujący się znacznie większą odpornością na działanie wody w

charakteryzujący się znacznie większą odpornością na działanie wody w

porównaniu z anhydrytem oraz bardzo małym skurczem co pozwala na

porównaniu z anhydrytem oraz bardzo małym skurczem co pozwala na

wykonywanie z niego posadzek bezspoinowych,

wykonywanie z niego posadzek bezspoinowych,

magnezjowe

magnezjowe

, które są skuteczne przy dużych obciążeniach mechanicznych w

, które są skuteczne przy dużych obciążeniach mechanicznych w

pomieszczeniach suchych. Są one odporne na benzyny i oleje, ale nie na kwasy i

pomieszczeniach suchych. Są one odporne na benzyny i oleje, ale nie na kwasy i

zasady,

zasady,

asfaltobetonowe,

asfaltobetonowe,

które są mało odporne na działanie rozpuszczalników (benzyna,

które są mało odporne na działanie rozpuszczalników (benzyna,

oleje) oraz kwasy organiczne. Ograniczone są także możliwości nadawania im

oleje) oraz kwasy organiczne. Ograniczone są także możliwości nadawania im

różnych barw.

różnych barw.

W zależności od sposobu połączenia podkładu z podbudową

W zależności od sposobu połączenia podkładu z podbudową

rozróżnia się

rozróżnia się

:

:

nie związane z podbudową (tzw. posadzki pływające).

nie związane z podbudową (tzw. posadzki pływające).

Są to posadzki o grubościach 140-260 mm, w których podkład

Są to posadzki o grubościach 140-260 mm, w których podkład

oddzielony jest od podbudowy jedną lub dwoma warstwami folii

oddzielony jest od podbudowy jedną lub dwoma warstwami folii

polietylenowej o grubości rzędu 0.2 mm. Folia stanowi warstwę

polietylenowej o grubości rzędu 0.2 mm. Folia stanowi warstwę

poślizgu dla podkładu umożliwiając mu niezależne od podbudowy

poślizgu dla podkładu umożliwiając mu niezależne od podbudowy

odkształcenia

spowodowane

skurczem

lub

naprężeniami

odkształcenia

spowodowane

skurczem

lub

naprężeniami

termicznymi. Folia powinna być ułożona równo bez fałd na zakład

termicznymi. Folia powinna być ułożona równo bez fałd na zakład

minimum 50 cm. Powierzchnia podbudowy powinna być równa (bez

minimum 50 cm. Powierzchnia podbudowy powinna być równa (bez

zagłębień czy wybrzuszeń). Nierówności mierzone łatą o długości 3,0

zagłębień czy wybrzuszeń). Nierówności mierzone łatą o długości 3,0

m nie powinny przekraczać

m nie powinny przekraczać

±

±

10 mm. Ze względu na trwałość oraz

10 mm. Ze względu na trwałość oraz

stosunkowo niewielki koszt wykonania jest to w chwili obecnej

stosunkowo niewielki koszt wykonania jest to w chwili obecnej

najczęściej stosowany rodzaj posadzki,

najczęściej stosowany rodzaj posadzki,

związane z podbudową

związane z podbudową

o grubości zwykle 50–70 mm, a niekiedy do

o grubości zwykle 50–70 mm, a niekiedy do

120 mm, z betonu klasy nie niższej niż C20/25, układane metodą

120 mm, z betonu klasy nie niższej niż C20/25, układane metodą

„mokre na mokre” lub w przypadku starych elementów betonowych

„mokre na mokre” lub w przypadku starych elementów betonowych

spełniających rolę podbudowy za pośrednictwem warstwy szczepnej.

spełniających rolę podbudowy za pośrednictwem warstwy szczepnej.

W obu przypadkach podbudowa nie powinna wykazywać rys czy

W obu przypadkach podbudowa nie powinna wykazywać rys czy

spękań oraz zabrudzeń olejami lub tłuszczami. Wykonawstwo tych

spękań oraz zabrudzeń olejami lub tłuszczami. Wykonawstwo tych

podkładów jest często znacznie droższe niż wykonawstwo podkładów

podkładów jest często znacznie droższe niż wykonawstwo podkładów

pływających (zwykle kilkakrotnie grubszych). Wzrost kosztów

pływających (zwykle kilkakrotnie grubszych). Wzrost kosztów

wynika z konieczności przygotowania powierzchni starego betonu

wynika z konieczności przygotowania powierzchni starego betonu

(zwykle metodą frezowania), kosztów warstwy szczepnej oraz

(zwykle metodą frezowania), kosztów warstwy szczepnej oraz

skomplikowanego wykonawstwa szczelin roboczych i skurczowych.

skomplikowanego wykonawstwa szczelin roboczych i skurczowych.

Szczeliny podkładu muszą być usytuowane dokładnie nad

Szczeliny podkładu muszą być usytuowane dokładnie nad

szczelinami podbudowy.

szczelinami podbudowy.

W zależności od podstawowych wymagań użytkowych, posadzki można podzielić

W zależności od podstawowych wymagań użytkowych, posadzki można podzielić

na dwie grupy:

na dwie grupy:

posadzki odporne na ścieranie

posadzki odporne na ścieranie

. Posadzki te stanowią około 80 %

. Posadzki te stanowią około 80 %

wszystkich wykonywanych posadzek w Polsce. Obejmują one

wszystkich wykonywanych posadzek w Polsce. Obejmują one

wszystkie nawierzchnie magazynowe oraz większość nawierzchni

wszystkie nawierzchnie magazynowe oraz większość nawierzchni

supermarketów i zakładów produkcyjnych. Posadzki takie muszą

supermarketów i zakładów produkcyjnych. Posadzki takie muszą

sprostać znacznym obciążeniom eksploatacyjnym, posiadać wysoką

sprostać znacznym obciążeniom eksploatacyjnym, posiadać wysoką

odporność na ścieranie i obciążenia udarowe. Powinny być równe,

odporność na ścieranie i obciążenia udarowe. Powinny być równe,

szczelne i łatwe w czyszczeniu. Trwałość powinna zapewnić jej

szczelne i łatwe w czyszczeniu. Trwałość powinna zapewnić jej

nieprzerwaną pracę bez napraw przez okres kilku dziesięcioleci.

nieprzerwaną pracę bez napraw przez okres kilku dziesięcioleci.

Ścieralność badana na tarczy Boehmego powinna być nie większa niż

Ścieralność badana na tarczy Boehmego powinna być nie większa niż

5 cm

5 cm

3

3

/50 cm

/50 cm

2

2

.

.

posadzki chemoodporne.

posadzki chemoodporne.

Są to zwykle posadzki z betonu modyfikowanego włóknem

Są to zwykle posadzki z betonu modyfikowanego włóknem

rozproszonym stalowym impregnowane żywicami lub z żywiczną

rozproszonym stalowym impregnowane żywicami lub z żywiczną

warstwą nawierzchniową. Impregnaty lub warstwy żywiczne stosowane

warstwą nawierzchniową. Impregnaty lub warstwy żywiczne stosowane

przede wszystkim jako ochrona przed agresywnym działaniem środków

przede wszystkim jako ochrona przed agresywnym działaniem środków

chemicznych, doszczelniają górną powierzchnie betonu ograniczając

chemicznych, doszczelniają górną powierzchnie betonu ograniczając

wnikanie w podkład różnego rodzaju mediów agresywnych, smarów,

wnikanie w podkład różnego rodzaju mediów agresywnych, smarów,

olejów i wody. Warstwy te w doskonały sposób zapobiegają efektowi

olejów i wody. Warstwy te w doskonały sposób zapobiegają efektowi

pylenia się betonu. Posadzki te stosowane są w zakładach

pylenia się betonu. Posadzki te stosowane są w zakładach

produkcyjnych a przede wszystkim zakładach przemysłu spożywczego,

produkcyjnych a przede wszystkim zakładach przemysłu spożywczego,

farmaceutycznego, laboratoriach chemicznych a także w magazynach o

farmaceutycznego, laboratoriach chemicznych a także w magazynach o

niezbyt intensywnym ruchu pieszym lub kołowym (wózki z kołami

niezbyt intensywnym ruchu pieszym lub kołowym (wózki z kołami

pneumatycznymi o nacisku mniejszym niż 1.0 N/mm

pneumatycznymi o nacisku mniejszym niż 1.0 N/mm

2

2

). Żywiczne

). Żywiczne

warstwy nawierzchniowe stosowane są od 40 lat. Początek dały żywice

warstwy nawierzchniowe stosowane są od 40 lat. Początek dały żywice

poliestrowe, a potem wprowadzono żywice epoksydowe, poliuretanowe,

poliestrowe, a potem wprowadzono żywice epoksydowe, poliuretanowe,

akrylowe, winylowo-estrowe i epoksydowo–poliuretanowe.

akrylowe, winylowo-estrowe i epoksydowo–poliuretanowe.

ognioodporne.

ognioodporne.

Są to podkłady z betonu klasy co najmniej C25/35 modyfikowane włóknami

Są to podkłady z betonu klasy co najmniej C25/35 modyfikowane włóknami

stalowymi typu „Wirecon” lub innymi ze stali szlachetnej w ilości 30 kg/m

stalowymi typu „Wirecon” lub innymi ze stali szlachetnej w ilości 30 kg/m

3

3

. Odporność betonu na

. Odporność betonu na

wysokie temperatury można zwiększyć stosując mikrowypełniacze – zmielone co najmniej do

wysokie temperatury można zwiększyć stosując mikrowypełniacze – zmielone co najmniej do

miałkości cementu (szamot, wypalone gliny ogniotrwałe, popiół lotny, żużel wielkopiecowy,)

miałkości cementu (szamot, wypalone gliny ogniotrwałe, popiół lotny, żużel wielkopiecowy,)

antyelektrostatyczne

antyelektrostatyczne

(nieiskrzące).

W

celu

umożliwienia

odprowadzania

ładunków

(nieiskrzące).

W

celu

umożliwienia

odprowadzania

ładunków

elektrostatycznych z powłok żywicznych do żywicy wprowadza się materiały przewodzące takie jak

elektrostatycznych z powłok żywicznych do żywicy wprowadza się materiały przewodzące takie jak

grafit, sadza czy włókna węglowe,

grafit, sadza czy włókna węglowe,

wysokoodporne na udarność.

wysokoodporne na udarność.

Zalecany skład betonów odpornych na uderzenia: klasa nie mniejsza

Zalecany skład betonów odpornych na uderzenia: klasa nie mniejsza

niż C25/30, kruszywo naturalne łamane (bazalt, diabaz, dioryt, gabro) o maksymalnym ziarnie do

niż C25/30, kruszywo naturalne łamane (bazalt, diabaz, dioryt, gabro) o maksymalnym ziarnie do

16 mm, o wysokim punkcie piaskowym i zawartości cementu do 400 kg/m

16 mm, o wysokim punkcie piaskowym i zawartości cementu do 400 kg/m

3

3

. Betony te zwykle

. Betony te zwykle

modyfikowane są dodatkiem włókien stalowych w ilości co najmniej 30 kg/m

modyfikowane są dodatkiem włókien stalowych w ilości co najmniej 30 kg/m

3

3

,

,

wodoszczelne i odporne na benzynę, oleje i tłuszcze

wodoszczelne i odporne na benzynę, oleje i tłuszcze

. Szczelność betonu zwiększa się stosując dodatki

. Szczelność betonu zwiększa się stosując dodatki

obniżające przesiąkliwość betonu poprzez zamknięcie otwartych porów kapilarnych. Środki te to:

obniżające przesiąkliwość betonu poprzez zamknięcie otwartych porów kapilarnych. Środki te to:

popioły lotne, wapno hydratyzowane, bentonit, mączki kamienne i inne materiały o wysokim

popioły lotne, wapno hydratyzowane, bentonit, mączki kamienne i inne materiały o wysokim

stopniu rozdrobnienia. W ostatnich latach coraz powszechniej stosowana jest mikrokrzemionka w

stopniu rozdrobnienia. W ostatnich latach coraz powszechniej stosowana jest mikrokrzemionka w

ilości 5–10% wagi cementu. Stosowanie tych dodatków ze względu na ich wysoką wodożądność

ilości 5–10% wagi cementu. Stosowanie tych dodatków ze względu na ich wysoką wodożądność

wymaga równoległego stosowania plastyfikatorów lub superplastyfikatorów.

wymaga równoległego stosowania plastyfikatorów lub superplastyfikatorów.

mrozoodporne.

mrozoodporne.

Są wykonane z betonu klasy nie mniejszej niż C25/30 z domieszkami

Są wykonane z betonu klasy nie mniejszej niż C25/30 z domieszkami

napowietrzającymi wprowadzającymi do betonu bardzo drobne zamknięte pęcherzyki powietrza (o

napowietrzającymi wprowadzającymi do betonu bardzo drobne zamknięte pęcherzyki powietrza (o

średnicy 20–250 μm). Pęcherzyki te zamykają kapilary i stanowią wolne przestrzenie. do których

średnicy 20–250 μm). Pęcherzyki te zamykają kapilary i stanowią wolne przestrzenie. do których

może się przemieszczać woda zwiększająca swoją objętość przy przechodzeniu w lód.

może się przemieszczać woda zwiększająca swoją objętość przy przechodzeniu w lód.

Współpraca posadzek z podłożem gruntowym

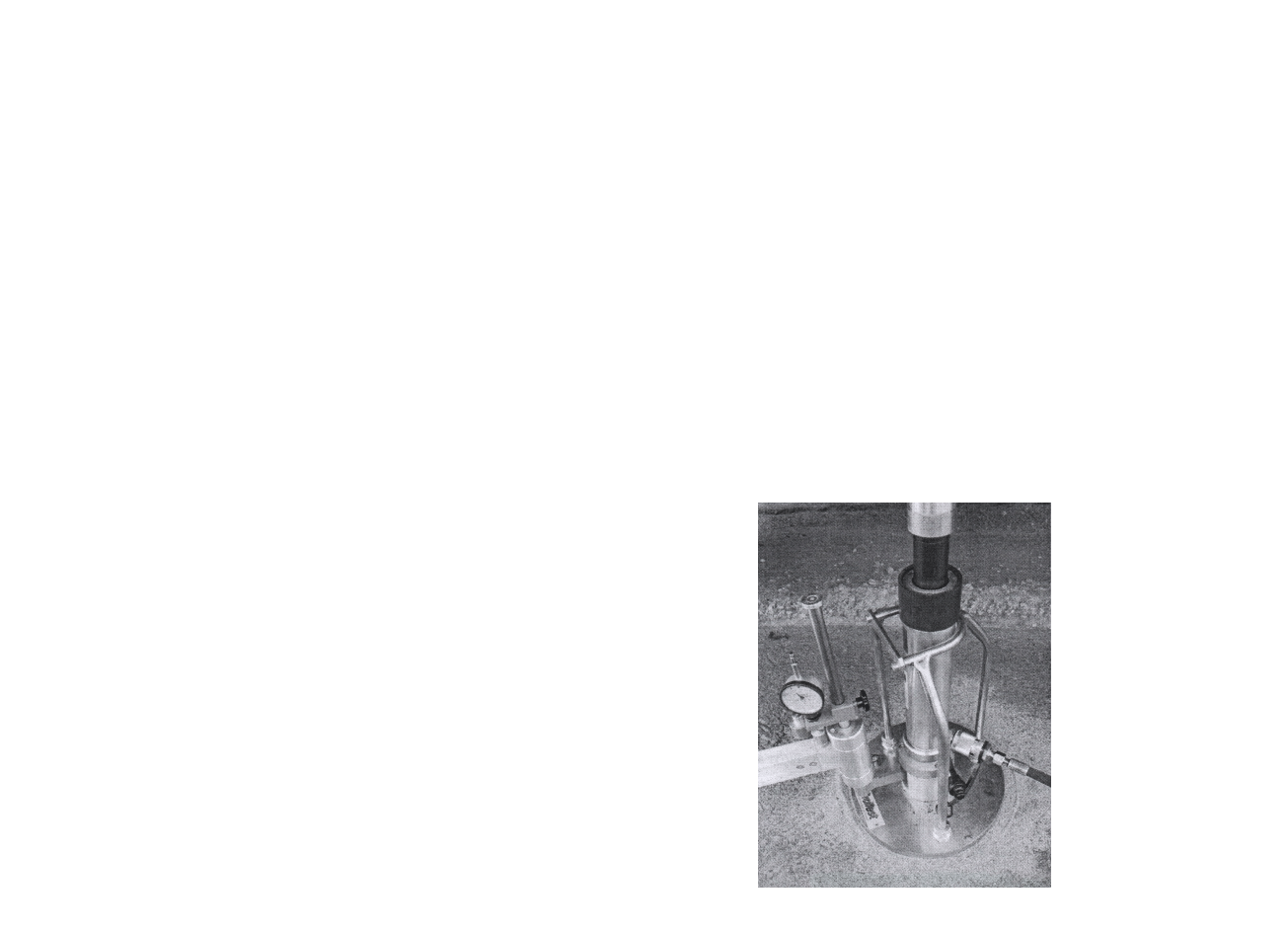

Podstawowym elementem oceny przydatności podłoża pod posadzki są

Podstawowym elementem oceny przydatności podłoża pod posadzki są

wyniki oznaczeń nośności płytą

wyniki oznaczeń nośności płytą

VSS

VSS

o średnicy 300 mm na podstawie

o średnicy 300 mm na podstawie

próbnych obciążeń w terenie (stosowane w drogownictwie. Badanie te

próbnych obciążeń w terenie (stosowane w drogownictwie. Badanie te

wykonuje się dla obciążeń jednostkowych do 250 kPa, a miarą oceny

wykonuje się dla obciążeń jednostkowych do 250 kPa, a miarą oceny

jest wartość modułu odkształcenia wtórnego

jest wartość modułu odkształcenia wtórnego

E

E

2

2

w zakresie obciążeń od

w zakresie obciążeń od

50-150 kPa. Moduł odkształcenia wtórny

50-150 kPa. Moduł odkształcenia wtórny

E

E

2

2

i wskaźnik zagęszczenia

i wskaźnik zagęszczenia

I

I

s

s

podłoża pod warstwą konstrukcyjną musza spełnić następujące

podłoża pod warstwą konstrukcyjną musza spełnić następujące

wymagania:

wymagania:

E

E

2

2

>100 MPa i

>100 MPa i

I

I

s

s

>1.0.

>1.0.

•

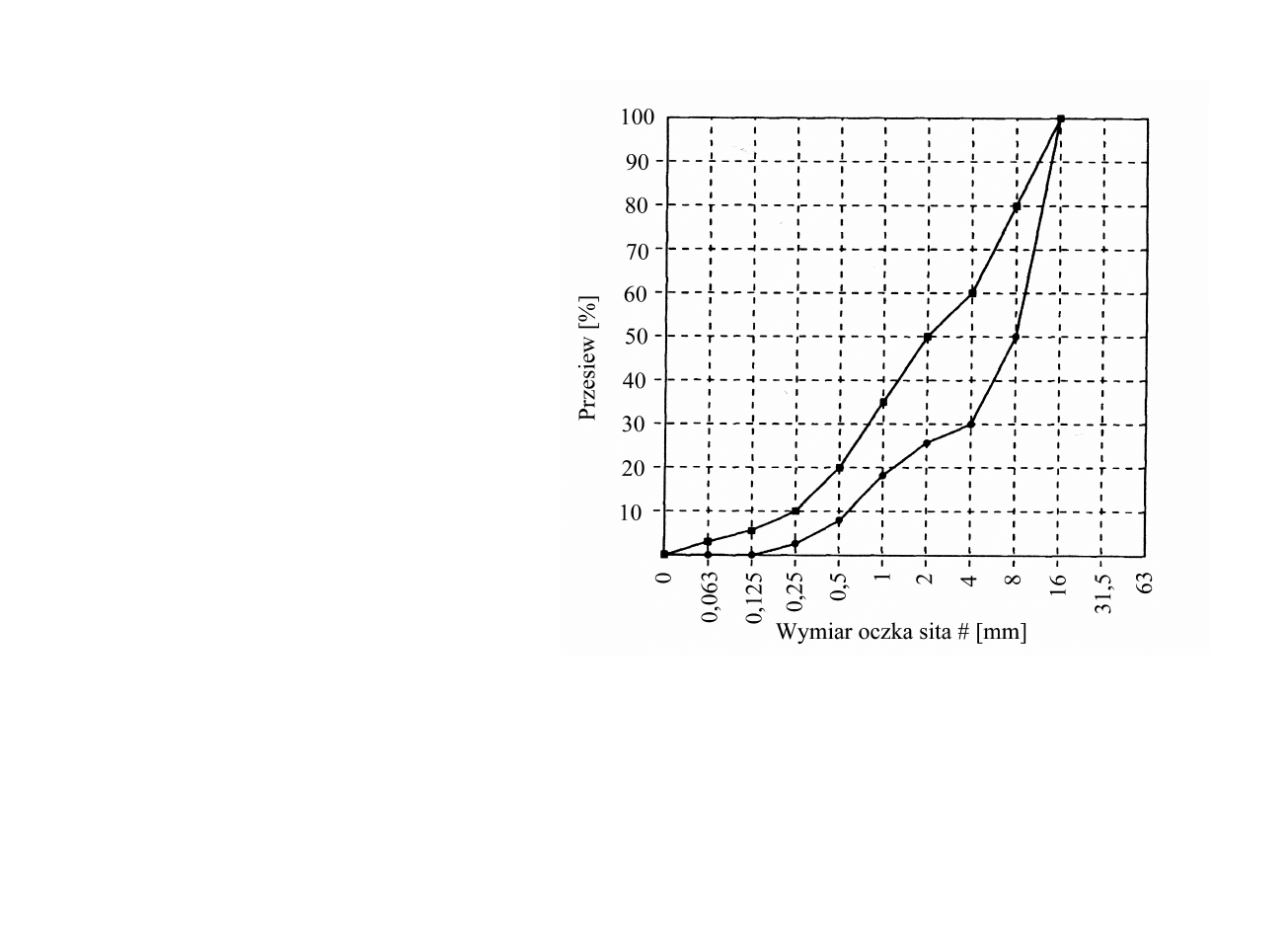

uziarnienie i zagęszczenie

Materiały stosowane do wykonywania podbudowy powinny mieć dobre uziarnienie

(U

≥

3) i zagęszczenie (gęstość objętościowa większa niż 1.6 g/cm

3

). Najlepszymi do

tego celu są: żwiry, pospółki, piaski grubo i średnioziarniste. Jednoznaczne

wymagania w zakresie uziarnienia, zawartości zanieczyszczeń organicznych,

wskaźnika piaskowego, ścieralności, nasiąkliwości, rozpadu krzemianowego są

zawarte w normie.

•

wilgotność

Wymaga się, aby wilgotność gruntu nie różniła się od wilgotności optymalnej nie

więcej niż:

±

2% (grunty niespoiste), od 0 do -2% (grunty mało i średnio spoiste) i

od +2% do -4% (mieszanina popiołowo-żużlowa). Wilgotność optymalna jest to

wilgotność, przy której materiał zagęszczany w sposób normowy uzyskuje

największą gęstość objętościową szkieletu.

•

formowanie

Proces formowania to proces przywozu i rozścielenia materiału i jego zagęszczenie.

Materiał jest przywożony zwykle samochodami ciężarowymi i rozścielany

spychaczami. Zagęszczenie może być realizowane w sposób statyczny (np. walce,

spychacze) lub dynamiczny (walce wibracyjne, płyty spadające). W przypadku

zagęszczania statycznego miąższość warstwy nie powinna przekraczać 30 cm, a w

przypadku zagęszczania dynamicznego około 50 cm.

•

ocen stanu zagęszczenia i nośności

Ocenę nośności dokonuje się zwykle przy pomocy płyty VSS o średnicy D=300 mm.

Zakres obciążenia, któremu poddana jest warstwa podłoża i podbudowy w czasie

obciążenia pierwotnego i wtórnego wynosi 0-0.45 MPa, a moduły odkształcenia E

1

(moduł odkształcenia pierwotnego) i E

2

(moduł odkształcenia wtórnego) określane

są w przedziale obciążeń 0.15-0.25 MPa. Oceny wskaźnika zagęszczenia należy

dokonywać w co najmniej 10 punktach na obiekcie (obiekt – powierzchnia

podbudowy nie przekraczająca 10000 m

2

), a oceny modułu E przynajmniej w 3

punktach na powierzchni 2000 m

2

. Zaleca się by dla podłoża wskaźnik zagęszczenia

określać przynajmniej jeden raz w trzech punktach na 1500 m

2

powierzchni, a

moduł odkształcenia co najmniej raz na powierzchni 5000 m

2

. Oznaczenie

wskaźnika zagęszczenia I

s

=

ρ

d

/

ρ

ds

sprowadza się do porównania gęstości

objętościowej szkieletu materiału wbudowanego w podbudowę

ρ

d

z odpowiednią

wartością

ρ

ds

uzyskaną w badaniach laboratoryjnych dla wilgotności optymalnej.

Podbudowa z

kruszywa o

wskaźniku

nośności w

noś

nie

mniejszym

niż [%]

Wskaźnik

zagęszczenia

I

s

nie mniejszy

niż

Maksymalne

ugięcie

sprężyste pod

kołem

40 kN

[mm]

Maksymalne

ugięcie

sprężyste pod

kołem

50 kN

[mm]

Minimalny

moduł

odkształcenia

pierwotnego

wg płyty VSS

E

1

[MPa]

Minimalny

moduł

odkształcenia

wtórnego

wg płyty VSS

E

2

[MPa]

60

80

120

1.00

1.00

1.03

2.40

2.25

2.20

1.60

1.40

1.20

60

80

100

120

140

180

Wymagania podbudowy

Wymagania podbudowy

Obciążenie

skupione [kN]

Moduł E

2

dla

podłoża [N/mm

2

]

Moduł E

2

dla

podbudowy

[N/mm

2

]

≤

32.5

≤

60

≤

100

≤

150

≤

200

≥

30

≥

45

≥

60

≥

80

≥

100

≥

80

≥

100

≥

120

≥

150

≥

180

Wielkości modułu odkształcenia wtórnego dla podłoża i podbudowy

Ogólnie przyjmuje się, że:

Ogólnie przyjmuje się, że:

•

•

dla warstwy podłoża moduł odkształcenia wtórnego powinien być większy

dla warstwy podłoża moduł odkształcenia wtórnego powinien być większy

niż

niż

E

E

2

2

>

>

0.40

0.40

Q

Q

+20,

+20,

•

dla warstwy podbudowy moduł odkształcenia wtórnego powinien być

dla warstwy podbudowy moduł odkształcenia wtórnego powinien być

większy niż

większy niż

E

E

2

2

>0.60

>0.60

Q

Q

+65 dla przedziału obciążeń 10<

+65 dla przedziału obciążeń 10<

Q

Q

<200 kN

<200 kN

(

(

Q

Q

– obciążenie skupione) oraz

– obciążenie skupione) oraz

•

•

stosunek obu modułów powinien być mniejszy niż

stosunek obu modułów powinien być mniejszy niż

E

E

2

2

/E

/E

1

1

<2.5.

<2.5.

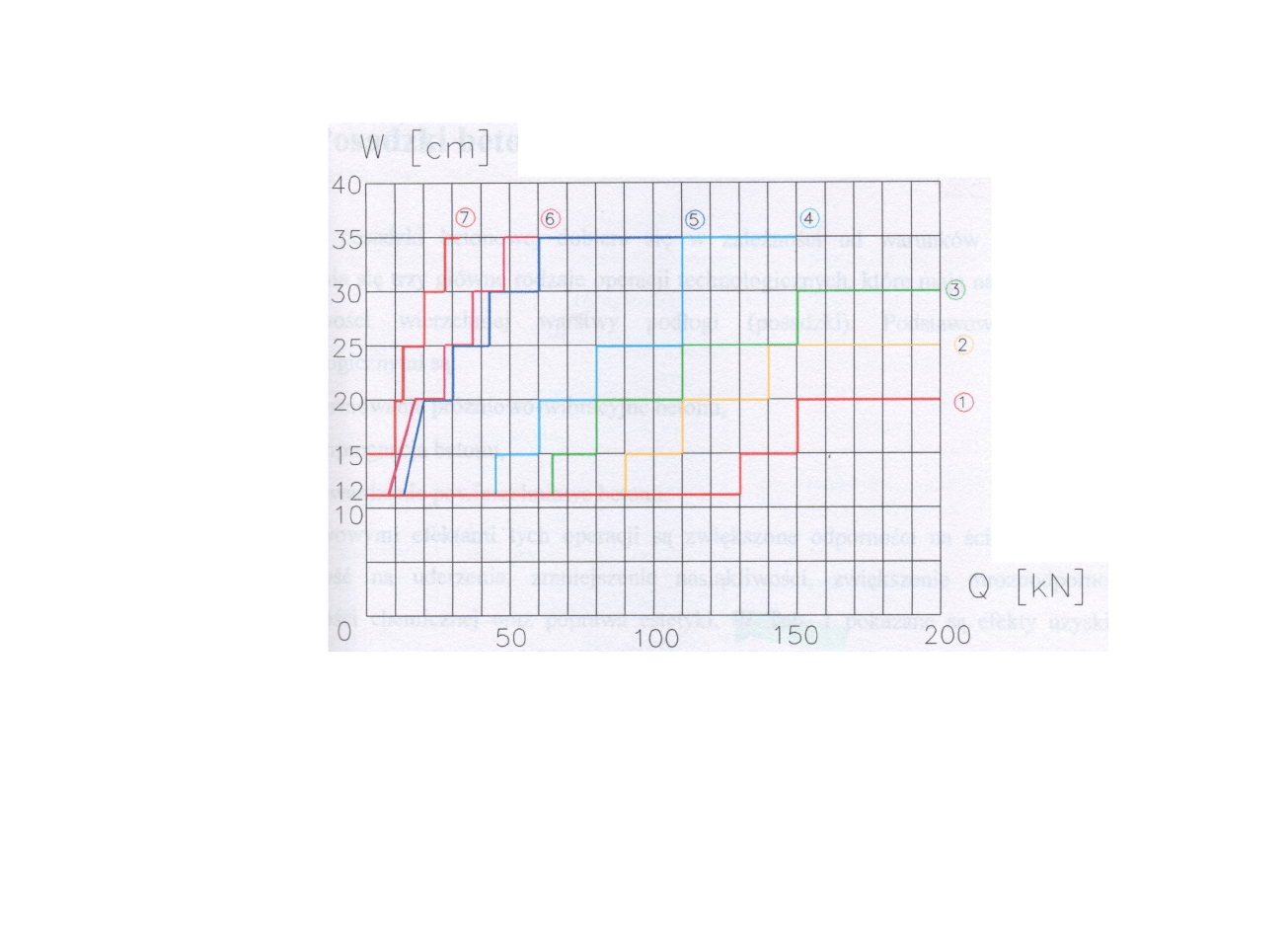

Oznaczenie:

1 – chudy beton B10 lub zagęszczony tłuczeń związany cementem,

2 – żwir związany cementem lub grunt stabilizowany cementem,

3 – tłuczeń lub grunt stabilizowany cementem,

4 – tłuczeń zagęszczony o wskaźniku uziarnienia U>7,

5 – żwir zagęszczony o wskaźniku uziarnienia U>7,

6 – żwir zagęszczony o wskaźniku uziarnienia 3<U

≤

7,

7 – żwir zagęszczony o wskaźniku uziarnienia U

≤

3

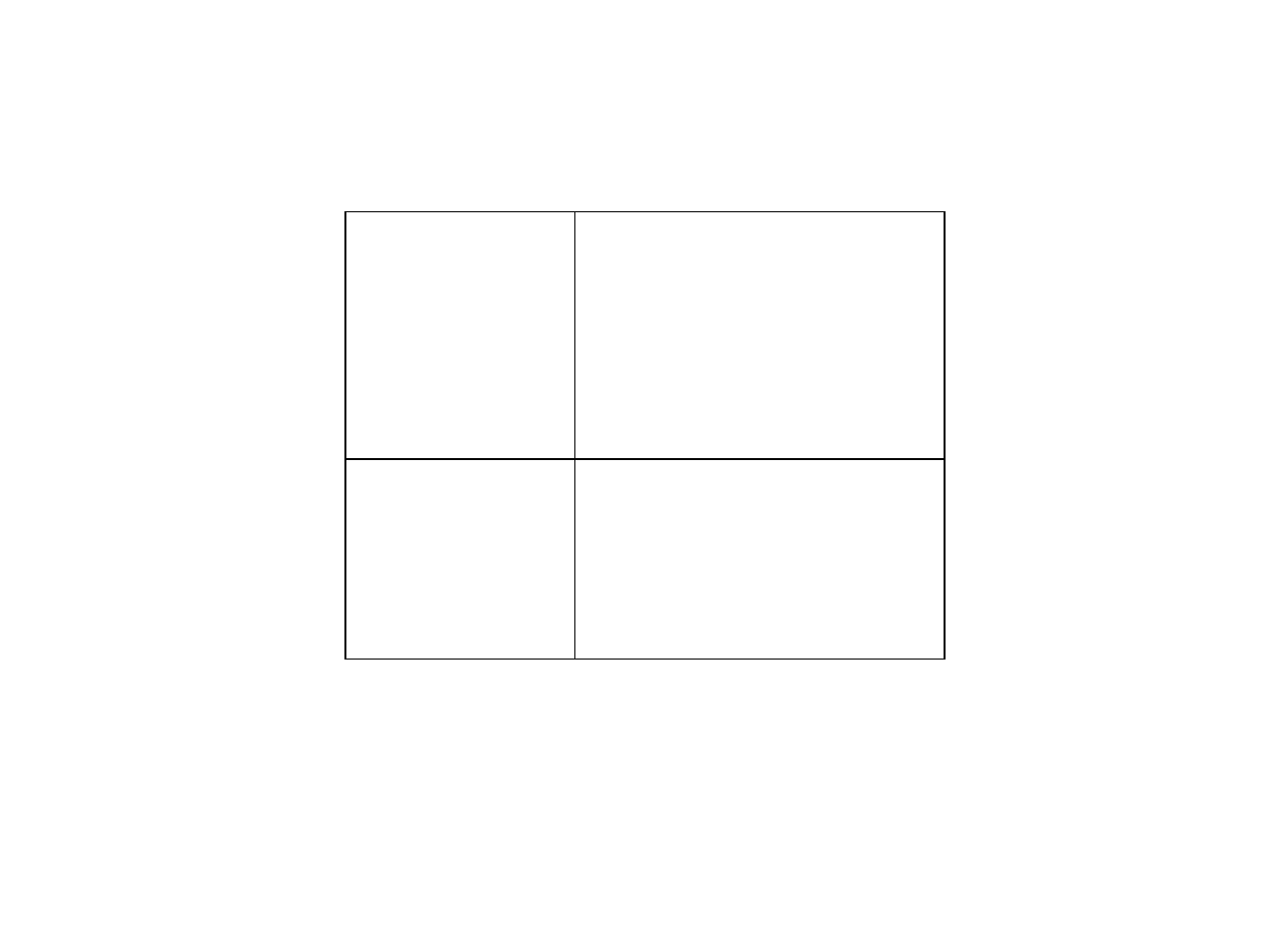

Określenie grubości podbudowy W

Określenie grubości podbudowy W

Badania podłoża gruntowego

Badania podłoża gruntowego

Do badań terenowych podłoża gruntowego należą:

Do badań terenowych podłoża gruntowego należą:

a) wiercenia,

a) wiercenia,

b) sondowania,

b) sondowania,

c) ścinanie obrotowe,

c) ścinanie obrotowe,

d) wykop,

d) wykop,

e) próbne obciążenia,

e) próbne obciążenia,

f) badania geofizyczne,

f) badania geofizyczne,

g) badania fotograficzne.

g) badania fotograficzne.

h) badania hydrogeologiczne,

h) badania hydrogeologiczne,

•

próbne obciążenia

Wykonuje się je wówczas, gdy standardowe badania są niewystarczające oraz

gdy występują grunty nietypowe. Realizowane są poprzez płytę, świder

talerzowy i presjometr w wykopie albo otworze wiertniczym. Podstawą

interpretacji są krzywe zależności (obciążenie-osiadanie), na podstawie których

wyznacza się moduły odkształcenia pierwotnego i wtórnego. Bardzo popularną

formą próbnych obciążeń jest stosowanie płyty VSS o średnicy D=300 mm). Z

uwagi na małą średnicę płyty zasięg rozpoznania podłoża nie przekracza 0.5 m.

W Niemczech stosuje się płyty o średnicy 300, 600 i 762 mm, a w USA 305 mm i

762 mm. Wyniki badań zależą od wielkości płyty.

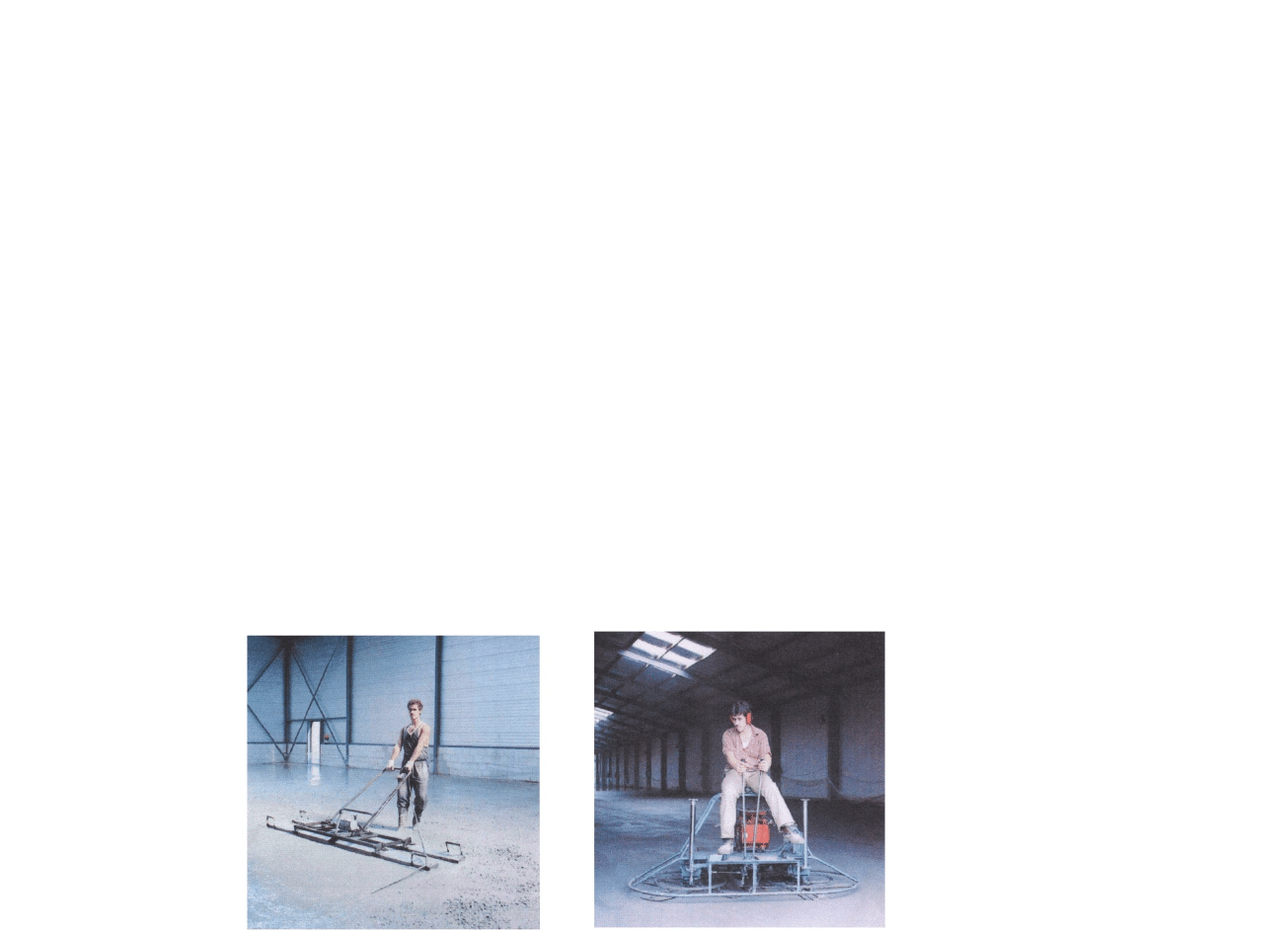

Narzędzia stosowane przy wykonywaniu posadzek

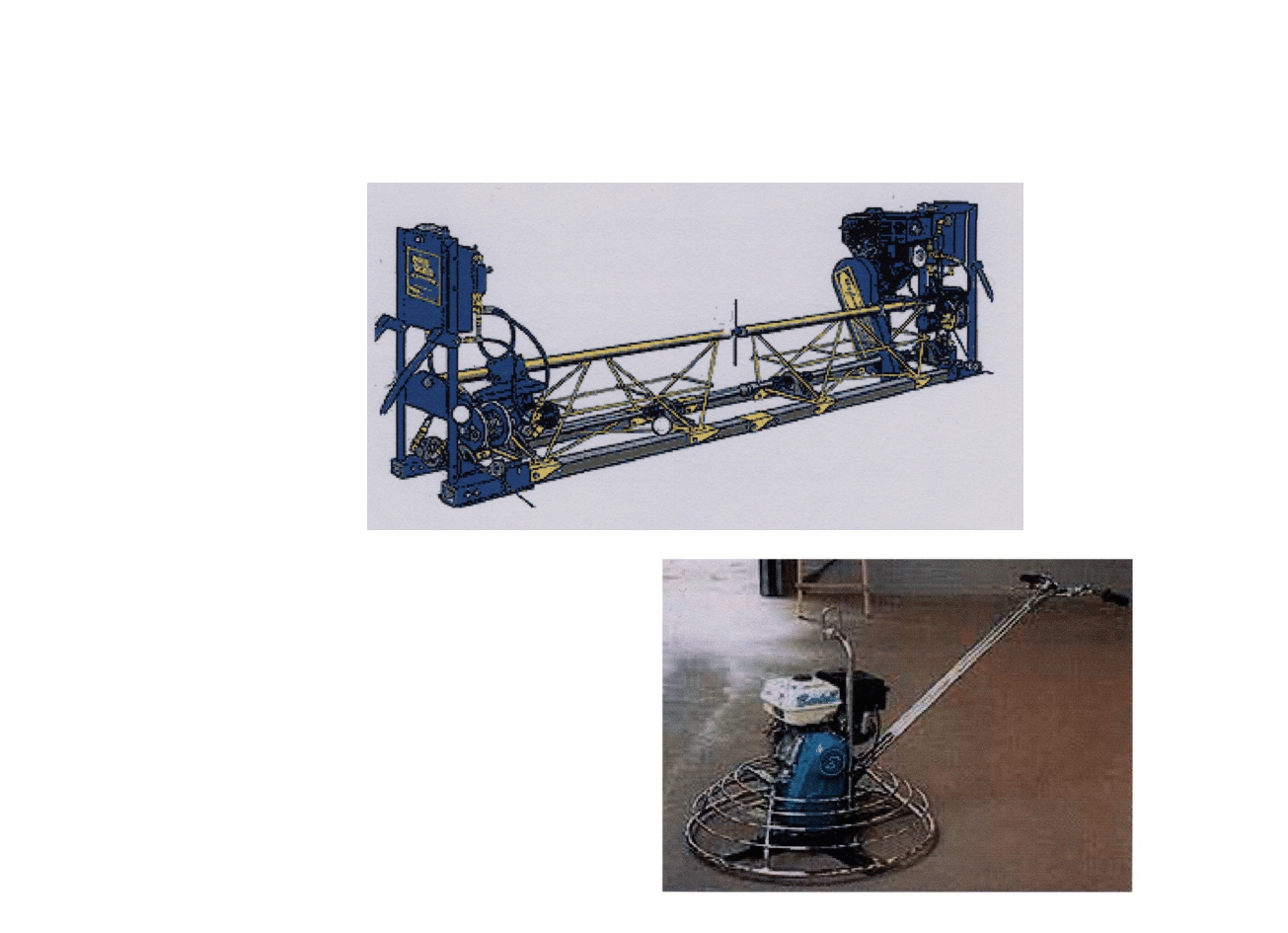

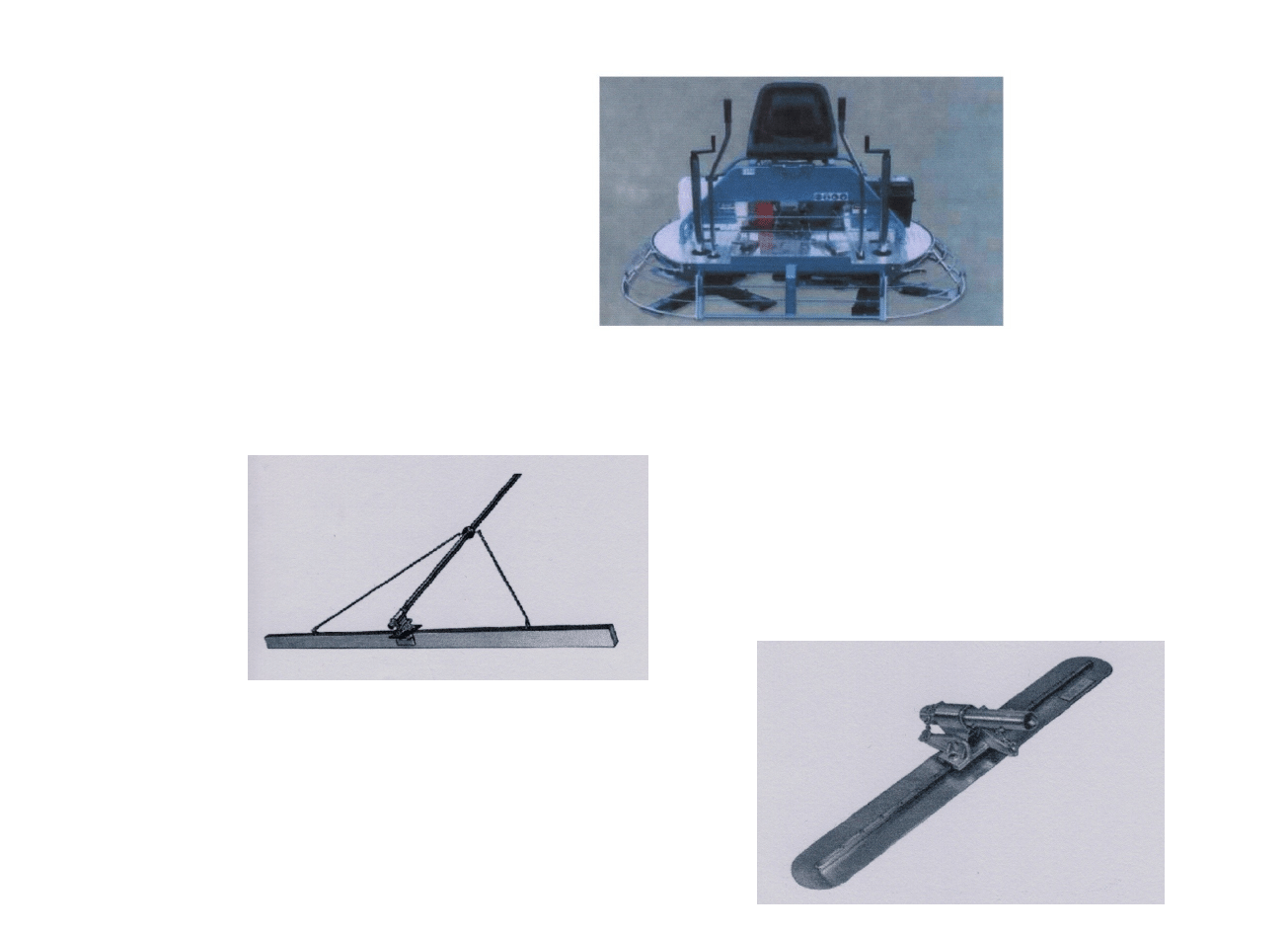

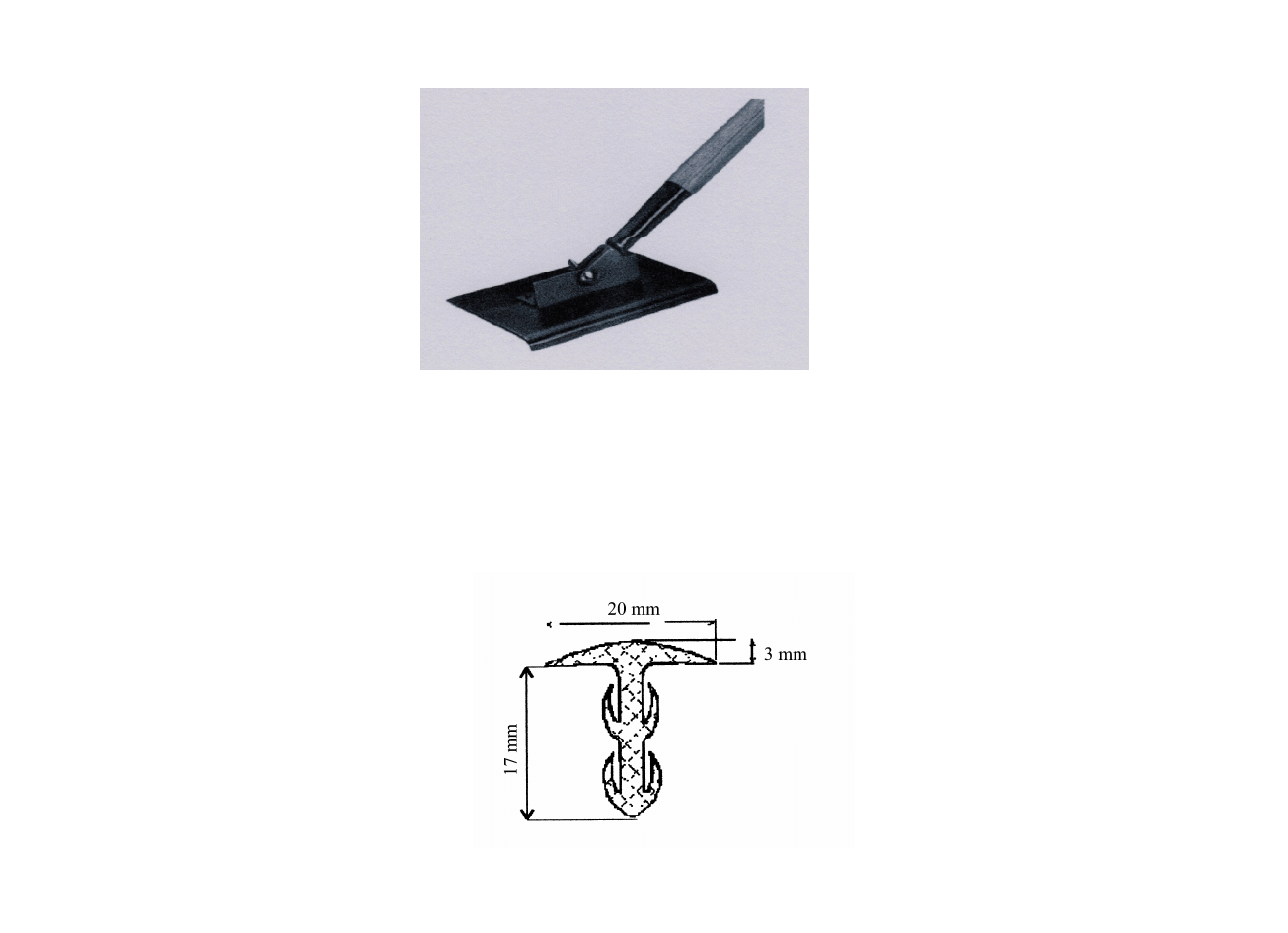

- listwa pneumatyczna lub spalinowa do zagęszczania,

- zacieraczka ręczna jednowirnikowa,

- zacieraczka mechaniczna samojezdna dwuwirnikowa,

- listwa przegubowa stosowana do wyrównywania powierzchni i usuwaniu mleczka,

•

listwa wygładzająca,

- packa do profilowania krawędzi dylatacji i obrzeży płyt betonowych,

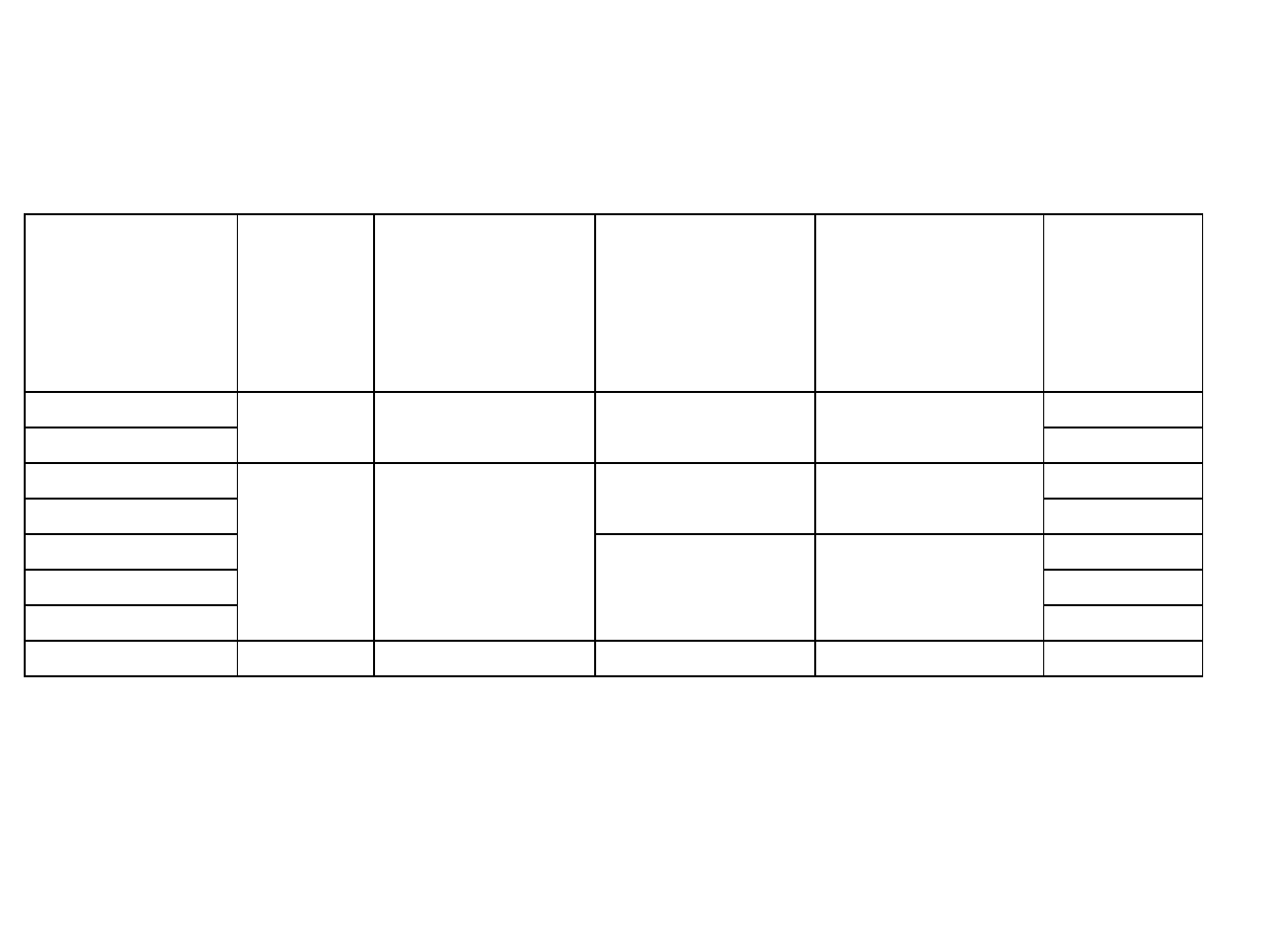

- prefabrykowana wkładka do tymczasowego wypełnienia szwów roboczych i

szczelin dylatacyjnych.

Składniki mieszanki betonowej

Maksymalne

obciążenie

jednostkowe

[kN]

Klasa

betonu

Średnia

wytrzymałość

betonu na

ściskanie

[N/mm

2

]

Wytrzymałość

betonu na

rozciąganie

[N/mm

2

]

Maksymalna

wielkość

współczynnika

w/c

Grubość

płyty

podkładu

[cm]

1.0

C20/25

30

4.5

0.53

14

2.0

16

3.0

C23/35

40

5.0

0.47

18

4.0

20

5.0

5.5

0.42

20

6.0

22

8.0

26

10.0

C35/45

50

6.0

0.38

26

Zalecane parametry podkładu w zależności od obciążeń ruchomych

Ilość cementu

c≤350 kg/m

3

(w szczególnych przypadkach c≥370

kg/m

3

)

x

Ilość wody

w≤165 l/m

3

Ilość drobnych ziaren

(c + ziarna 0/0.125 )

z≤400 kg/m

3

(w szczególnych przypadkach c≤420 kg/m

3

,

np. mieszanki betonowe podawane pompą)

Wskaźnik w/c

w/c≤0.50 beton narażony na działanie mrozu

w/c≤0.50 beton narażony na silną agresję chemiczną

w/c≤0.53 normalne warunki eksploatacji, w hali

Ilość frakcji 0/2 mm

Punkt piaskowy ≤30% masy kruszywa przy

maksymalnym ziarnie 16 lub 31.5 mm

Ilość powietrza

p≥4% (w przypadku podkładów narażonych na

działanie mrozu)

x

- według polskich wytycznych przy utwardzaniu powierzchni podkładu metodą

DST ilość cementu nie powinna być mniejsza niż 300 kg/m

3

.

Zalecenia dotyczące składu mieszanki betonowej

Zalecenia dotyczące składu mieszanki betonowej

Cement

•

cementy powszechnego użytku:

•

•

cementy specjalne:

cementy specjalne:

- cement o niskim cieple hydratacji – LH,

- cement o niskim cieple hydratacji – LH,

- cement wysokiej odporności na siarczany – HSR,

- cement wysokiej odporności na siarczany – HSR,

- cement niskoalkaliczny – NA.

- cement niskoalkaliczny – NA.

Wyboru cementu do zaprojektowanej podbudowy lub podkładu betonowego

można dokonać według następujących kryteriów:

- kryterium ekonomiczne,

- kryterium klasy betonu: dla klasy betonu C20/25 i w niektórych przypadkach

C25/30 wystarczy cement klasy 32.5N, a dla większości betonów klasy wyższej niż

C25/30 wymagany jest cement klasy 42.5N,

- kryterium dynamiki narastania wytrzymałości); dla warunków obniżonych

temperatur wybiera się cement z oznaczeniem R, cement o wyższej klasie lub

cement o wyższej zawartości klinkieru,

- kryterium masywności (grubości) warstwy betonu (istotne dla podłoży i

podkładów grubych gdzie grubość warstwy jest większa od 10 maksymalnych

średnic kruszywa). Im bardziej masywna płyta betonowa i wyższa temperatura

podczas realizacji, tym niższe powinno być ciepło hydratacji cementu,

- kryterium ochrony zbrojenia przed korozją przez wysoki alkaliczny odczyn

betonu (dla płyt gęsto zbrojonych nie należy stosować cementów CEM III i CEM

IV/B),

- kryterium ochrony betonu przed korozją siarczanową (podwyższoną

odporność obok cementów specjalnych z oznaczeniem HSR i MSR wykazują

cementy zwykłe CEM III, CEM IV i CEM II/A-D),

- kryterium reaktywności kruszywa (należy wybrać cementy z oznaczeniem NA),

- kryterium spadku wilgotności własnej betonu (szczególnie istotne przy

zagruntowaniu betonu żywicą epoksydową). W tym przypadku wymaga się, aby

wilgotność betonu była poniżej 4%. Czas oczekiwania na wymagany spadek

wilgotności zależy przede wszystkim od temperatury dojrzewania, stosunku w/c i

zawartości klinkieru.

Czas dojrzewania do spadku

wilgotności betonu poniżej 4%

Rodzaj i klasa cementu

Około 2.5 tygodnia

Około 3 tygodni

3-4 tygodnie

Około 4 tygodni

4-5 tygodni

powyżej 5 tygodni

CEM I 52.5 N i 52.5 R

CEM I 42.5R

CEM I 42.5 N i 32.5 R, CEM II/A-D

CEM I 32.5 N, CEM II/A

CEM II/B, CEM IV/A, CEM IV/B

CEM III/A, CEM III/B

Czas dojrzewania cementu do spadku wilgotności poniżej 4%

Wyższe ilości cementu powodują z kolei wydzielanie się

mleczka cementowego (tzw. „bleeding”) i wzrost skurczu.

Woda

Ilość cementu oraz stosunek wodno-cementowy w/c dla betonów o uziarnieniu 0-

16 mm powinny się mieścić w granicach podanych w Tab.

Klasa

betonu

Klasa

cementu

Ilość

cementu

[kg/m

3

]

Stosunek

w/c

C16/20

C20/25

C25/30

C25/30

C35/45

32.5 N

32.5 R

42.5 N

42.5 R

310-340

340-370

370-400

340-370

380-410

0.52-0.58

0.47-0.55

0.42-0.47

0.45-0.50

0.38-0.43

(zawartość frakcji do 0.125 mm powinna wynosić co najmniej 2.5%,

(zawartość frakcji do 0.125 mm powinna wynosić co najmniej 2.5%,

zawartość frakcji do 0.25 mm powinna się wahać w granicach 4-6%,

zawartość frakcji do 0.25 mm powinna się wahać w granicach 4-6%,

zawartość frakcji o wymiarze ziarna poniżej 2mm – 35-37%).

zawartość frakcji o wymiarze ziarna poniżej 2mm – 35-37%).

Kruszywo

Kruszywo

Kruszywo

Kruszywo

Rodzaj skały

Ścieralność

[cm

3

/50 cm

2

]

Skały magmowe głębinowe

granit, syjenit, dioryt, gabro, diabaz, kwarc porfirowy

5 do 8

Skały magmowe wylewne

bazalt, melafir

lawa bazaltowa

5 do 8,5

12 do 15

Skały osadowe

kwarcyt, szarogłaz, piaskowiec kwarcytowy

piaskowce miękkie

wapień, dolomit

7 do 8

10 do 14

15 d0 40

Skały metamorficzne

gnejs,

amfibolit

serpentyn

4 do 10

6 do 12

8 do 18

Ścieralność na tarczy Boehmego przykładowych skał

Domieszki

Efekt

Zastosowanie

Uplastyczniające

i

upłynniające

(plastyfikatory

i

superplastyfikatory)

zmieniające

cechy reologiczne

Zwiększenie

ciekłości

mieszanki

betonowej przy stałym wskaźniku

w/c,

zmniejszenie

ilości

wody

(uplastyczniające

8-18%,

upłynniające 18-30%) z zachowaniem

stałej

konsystencji,

zwiększenie

wytrzymałości

na

ściskanie,

zmniejszenie zużycia cementu

Mieszanki betonowe o dużej

ciekłości,

beton

natryskowy,

konstrukcje żelbetowe, sprężone,

gęstozbrojone i cienkościenne

Przyspieszające wiązanie

i twardnienie betonu

Szybki przyrost wytrzymałości bez

obróbki cieplnej

Wyroby

przeznaczone

do

szybkiego rozformowania, betony

natryskowe

Opóźniające wiązanie

Utrzymywanie mieszanki w stanie

ciekłym

Betonowanie w czasie upałów,

transport

świeżego

betonu,

układanie betonu w sposób ciągły

na dużych powierzchniach, beton

pompowany,

beton

architektoniczny,

Napowietrzające

Wzrost

mrozoodporności

przez

zwiększenie zawartości pęcherzyków

powietrza w zaczynie cementowym,

zmniejszenie wytrzymałości

Betonowanie

w

warunkach

zimowych, betony lekkie, betony

narażone na stały dostęp wody,

betony natryskowe

Przeciwmrozowe

Możliwość betonowania w niskiej

temperaturze

Betonowanie w warunkach

temperatur ujemnych

Uszczelniające

Zmniejszenie przesiąkliwości betonu Betony wodoszczelne i mało

nasiąkliwe

Rodzaje i wpływ domieszek chemicznych

Do najczęściej stosowanych obecnie dodatków należą:

Do najczęściej stosowanych obecnie dodatków należą:

-

popioły lotne ze spalania węgla kamiennego,

popioły lotne ze spalania węgla kamiennego,

-

mielone granulowane żużle wielkopiecowe,

mielone granulowane żużle wielkopiecowe,

-

mikrokrzemionka,

mikrokrzemionka,

- mączki kamienne zwykle wapienne lub kwarcowe.

- mączki kamienne zwykle wapienne lub kwarcowe.

Zastąpienie części cementu popiołem lotnym

Zastąpienie części cementu popiołem lotnym

w wyraźny sposób wpływa na

w wyraźny sposób wpływa na

właściwości mieszanki betonowej jak i betonu stwardniałego. Dodatek taki

właściwości mieszanki betonowej jak i betonu stwardniałego. Dodatek taki

powoduje:

powoduje:

-

poprawę urabialności mieszanki betonowej, zmniejsza sedymentację oraz

poprawę urabialności mieszanki betonowej, zmniejsza sedymentację oraz

odsączanie wody z mieszanki betonowej („bleeding”). Ma to istotne

odsączanie wody z mieszanki betonowej („bleeding”). Ma to istotne

znaczenie przy transporcie mieszanki betonowej pompą,

znaczenie przy transporcie mieszanki betonowej pompą,

-

opóźnienie początku i końca wiązania oraz wydłużenie czasu wiązania

opóźnienie początku i końca wiązania oraz wydłużenie czasu wiązania

mieszanki betonowej, np. po zastąpieniu 20% lub 30% cementu popiołem

mieszanki betonowej, np. po zastąpieniu 20% lub 30% cementu popiołem

lotnym początek wiązania opóźnia się odpowiednio o 0.5 godz. i 1.0 godz.,

lotnym początek wiązania opóźnia się odpowiednio o 0.5 godz. i 1.0 godz.,

- zmniejszenie ciepła hydratacji,

- zmniejszenie ciepła hydratacji,

-

spowolnienie przyrostów wytrzymałości zwłaszcza w początkowym okresie

spowolnienie przyrostów wytrzymałości zwłaszcza w początkowym okresie

twardnienia betonu,

twardnienia betonu,

- zmniejszenie skurczu. Przykładowo po zamianie 20% lub 40% cementu

- zmniejszenie skurczu. Przykładowo po zamianie 20% lub 40% cementu

popiołem, skurcz maleje z wartości 0.24 mm/m (beton bez popiołu) do

popiołem, skurcz maleje z wartości 0.24 mm/m (beton bez popiołu) do

odpowiednio 0.22 mm/m i 0.18 mm/m. W przypadku betonu z dodatkiem

odpowiednio 0.22 mm/m i 0.18 mm/m. W przypadku betonu z dodatkiem

popiołu lotnego rozwój wytrzymałości betonu jest opóźniony.

popiołu lotnego rozwój wytrzymałości betonu jest opóźniony.

Granulowany żużel wielkopiecowy zmielony do miałkości popiołu lotnego

Granulowany żużel wielkopiecowy zmielony do miałkości popiołu lotnego

zmienia właściwości betonu w podobny sposób jak popiół lotny.

zmienia właściwości betonu w podobny sposób jak popiół lotny.

Zastąpienie pewnej ilości cementu granulowanym żużlem powoduje

Zastąpienie pewnej ilości cementu granulowanym żużlem powoduje

zwiększenie lepkości mieszanki betonowej, zmniejszenie sedymentacji i

zwiększenie lepkości mieszanki betonowej, zmniejszenie sedymentacji i

odsączania wody. Podobnie jak w przypadku popiołu lotnego dodatek żużla

odsączania wody. Podobnie jak w przypadku popiołu lotnego dodatek żużla

powoduje opóźnienie początku i końca wiązania oraz wydłużenie czasu

powoduje opóźnienie początku i końca wiązania oraz wydłużenie czasu

wiązania betonu. Przyrosty wytrzymałości w porównaniu z betonem bez

wiązania betonu. Przyrosty wytrzymałości w porównaniu z betonem bez

dodatku są niższe, zwłaszcza w początkowym okresie twardnienia. Betony z

dodatku są niższe, zwłaszcza w początkowym okresie twardnienia. Betony z

dodatkiem żużla wielkopiecowego wykazują wyraźną tendencję do szybkiego

dodatkiem żużla wielkopiecowego wykazują wyraźną tendencję do szybkiego

wysychania, dlatego też ze względu na skurcz wymagają długiej i starannej

wysychania, dlatego też ze względu na skurcz wymagają długiej i starannej

pielęgnacji.

pielęgnacji.

Mikrokrzemionka (pyły krzemionkowe)

Mikrokrzemionka (pyły krzemionkowe)

o rozmiarze ziaren rzędu od 0.02 μm do

o rozmiarze ziaren rzędu od 0.02 μm do

0.5 μm (o powierzchni właściwej około 100 razy większej niż powierzchnia cementu

0.5 μm (o powierzchni właściwej około 100 razy większej niż powierzchnia cementu

portlandzkiego) w korzystny sposób wpływa na wiele właściwość mieszanki

portlandzkiego) w korzystny sposób wpływa na wiele właściwość mieszanki

betonowej i betonu.

betonowej i betonu.

Mieszanka z dodatkiem mikrokrzemionki jest bardziej spoista, nie wykazuje

Mieszanka z dodatkiem mikrokrzemionki jest bardziej spoista, nie wykazuje

sedymentacji oraz odsączania wody zarobowej. Bardzo drobne ziarna

sedymentacji oraz odsączania wody zarobowej. Bardzo drobne ziarna

mikrokrzemionki gromadzą się w porach betonu zmniejszając porowatość (w tym

mikrokrzemionki gromadzą się w porach betonu zmniejszając porowatość (w tym

w słabej warstwie kontaktowej pomiędzy ziarnami kruszywa a ziarnami cementu).

w słabej warstwie kontaktowej pomiędzy ziarnami kruszywa a ziarnami cementu).

Reakcje mikrokrzemionki z Ca(OH)

Reakcje mikrokrzemionki z Ca(OH)

2

2

powodują przyspieszenie hydratacji cementu,

powodują przyspieszenie hydratacji cementu,

wzrasta początkowa wytrzymałość betonu, równocześnie wzrasta ilość

wzrasta początkowa wytrzymałość betonu, równocześnie wzrasta ilość

wydzielanego ciepła uwodnienia. Bardzo małe wymiary ziaren mikrokrzemionki

wydzielanego ciepła uwodnienia. Bardzo małe wymiary ziaren mikrokrzemionki

powodują zwiększoną absorbcję wody, prowadzi to do samoosuszenia mieszanki,

powodują zwiększoną absorbcję wody, prowadzi to do samoosuszenia mieszanki,

zjawisko to powoduje, że może zabraknąć wody dla dalszego procesu hydratacji i

zjawisko to powoduje, że może zabraknąć wody dla dalszego procesu hydratacji i

wiąże się ze zwiększeniem skurczu zarówno plastycznego jak i końcowego. Beton z

wiąże się ze zwiększeniem skurczu zarówno plastycznego jak i końcowego. Beton z

dodatkiem mikrokrzemionki wymaga troskliwej i długotrwałej pielęgnacji.

dodatkiem mikrokrzemionki wymaga troskliwej i długotrwałej pielęgnacji.

Przy dodatku mikrokrzemionki rzędu 5% -10% masy cementu oraz starannym

Przy dodatku mikrokrzemionki rzędu 5% -10% masy cementu oraz starannym

doborze innych składników jak i odpowiednim wykonawstwie można uzyskać

doborze innych składników jak i odpowiednim wykonawstwie można uzyskać

betony o wytrzymałości na ściskanie ponad 80 MPa.

betony o wytrzymałości na ściskanie ponad 80 MPa.

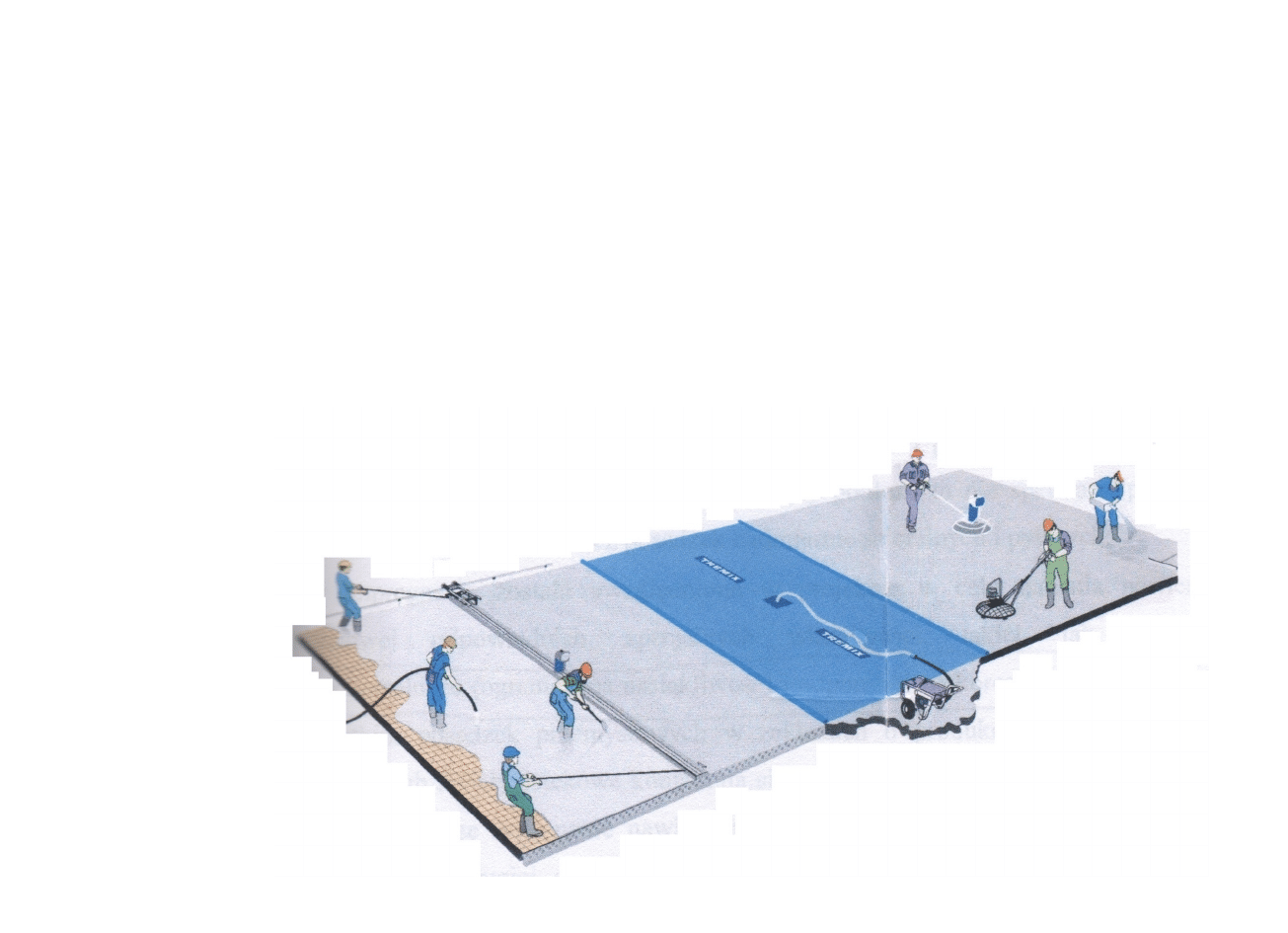

Metody układania

•

Metoda szerokich i długich pasów

Metoda umożliwia uzyskanie nawierzchni o wysokim poziomie równości. Pasy

Metoda umożliwia uzyskanie nawierzchni o wysokim poziomie równości. Pasy

robocze mają szerokość około 6 m (dostosowaną do rozstawu słupów). Do

robocze mają szerokość około 6 m (dostosowaną do rozstawu słupów). Do

zagęszczania stosuje się wielopunktową pneumatyczną listwę wibracyjną. Naroża

zagęszczania stosuje się wielopunktową pneumatyczną listwę wibracyjną. Naroża

są dodatkowo zagęszczane wibratorem wgłębnym. Metoda jest przydatna w

są dodatkowo zagęszczane wibratorem wgłębnym. Metoda jest przydatna w

wypadku nawierzchni do kilkuset tysięcy m

wypadku nawierzchni do kilkuset tysięcy m

2

2

. Dzienna wydajność przy stosowaniu

. Dzienna wydajność przy stosowaniu

jednej listwy wibracyjnej wynosi 500-800 m

jednej listwy wibracyjnej wynosi 500-800 m

2

2

. Najczęściej stosowanym szalunkiem

. Najczęściej stosowanym szalunkiem

jest deskowanie tracone. Deskowanie to pełni jednocześnie rolę prowadnicy.

jest deskowanie tracone. Deskowanie to pełni jednocześnie rolę prowadnicy.

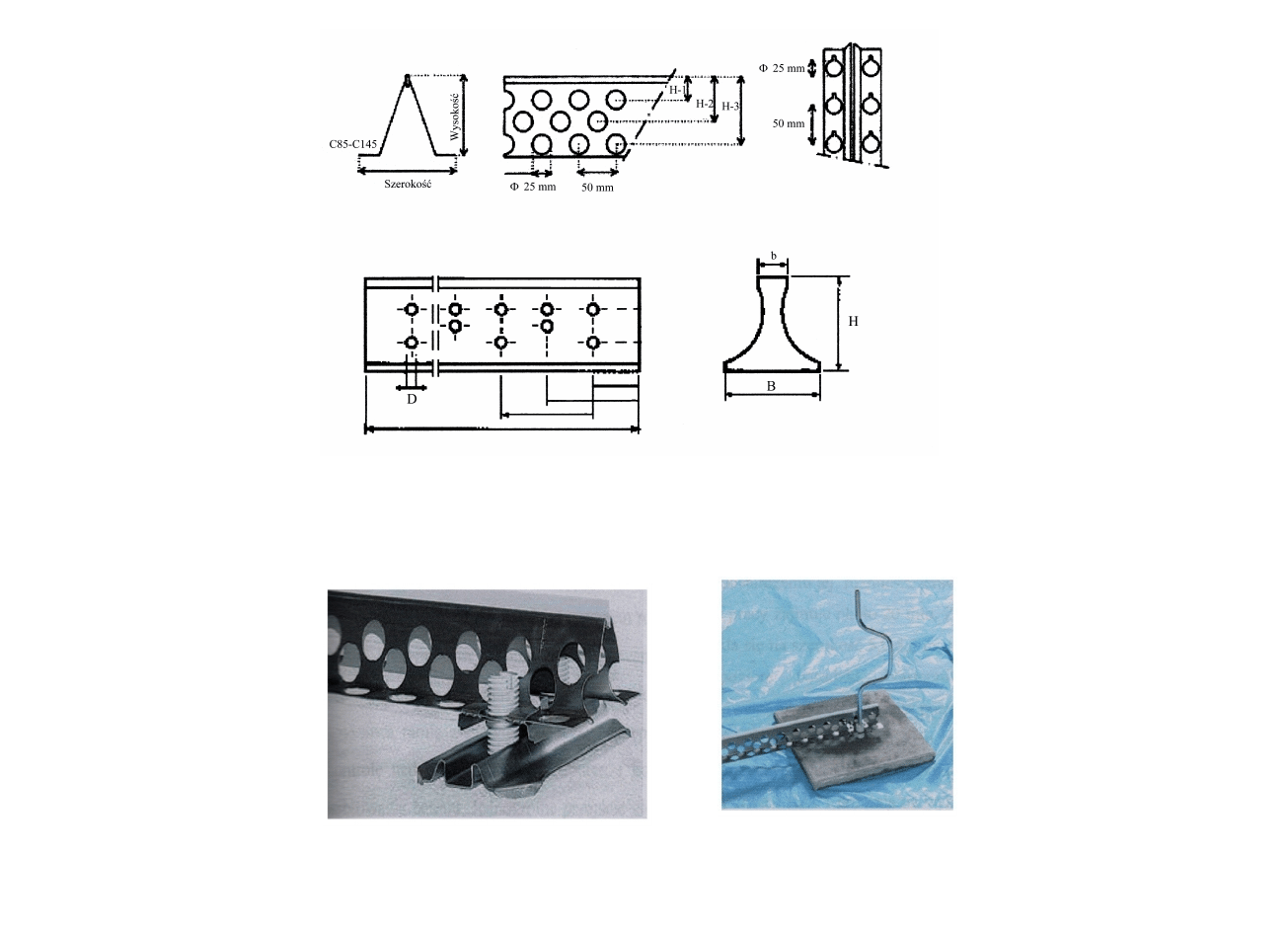

Wykonuje się je ze stali albo betonu. Profil ze stali ma kształt trójkąta z z

Wykonuje się je ze stali albo betonu. Profil ze stali ma kształt trójkąta z z

zamontowanym w górnym wierzchołku plastikowym ślizgiem, po którym przesuwa

zamontowanym w górnym wierzchołku plastikowym ślizgiem, po którym przesuwa

się łata wibracyjna. Ścianki profilu maja duże otwory, przez które przepływa

się łata wibracyjna. Ścianki profilu maja duże otwory, przez które przepływa

beton. Ustawienie profili polega na ich przytwierdzeniu do podłoża i odpowiednim

beton. Ustawienie profili polega na ich przytwierdzeniu do podłoża i odpowiednim

wypoziomowaniu. Profile stalowe mocuje się do podłoża za pomocą śrub

wypoziomowaniu. Profile stalowe mocuje się do podłoża za pomocą śrub

regulujących, a belki betonowe przytwierdza się poprzez betonowe podlewki

regulujących, a belki betonowe przytwierdza się poprzez betonowe podlewki

umożliwiające dokładne wypoziomowanie. Po wylaniu betonu należy go dokładnie

umożliwiające dokładne wypoziomowanie. Po wylaniu betonu należy go dokładnie

rozprowadzić i zastosować wibrowanie wgłębne w kierunku torów i przy belkach

rozprowadzić i zastosować wibrowanie wgłębne w kierunku torów i przy belkach

ograniczających. Układanie mieszanki betonowej wykonuje się wielopunktową

ograniczających. Układanie mieszanki betonowej wykonuje się wielopunktową

listwą pneumatyczną lub spalinową posiadającą zdolność zagęszczania do 30 cm

listwą pneumatyczną lub spalinową posiadającą zdolność zagęszczania do 30 cm

przy szerokości pasa do 20 m.

przy szerokości pasa do 20 m.

Elementy deskowania traconego (stalowe i betonowe)

Ustawienie profilu stalowego

Ustawienie profilu stalowego

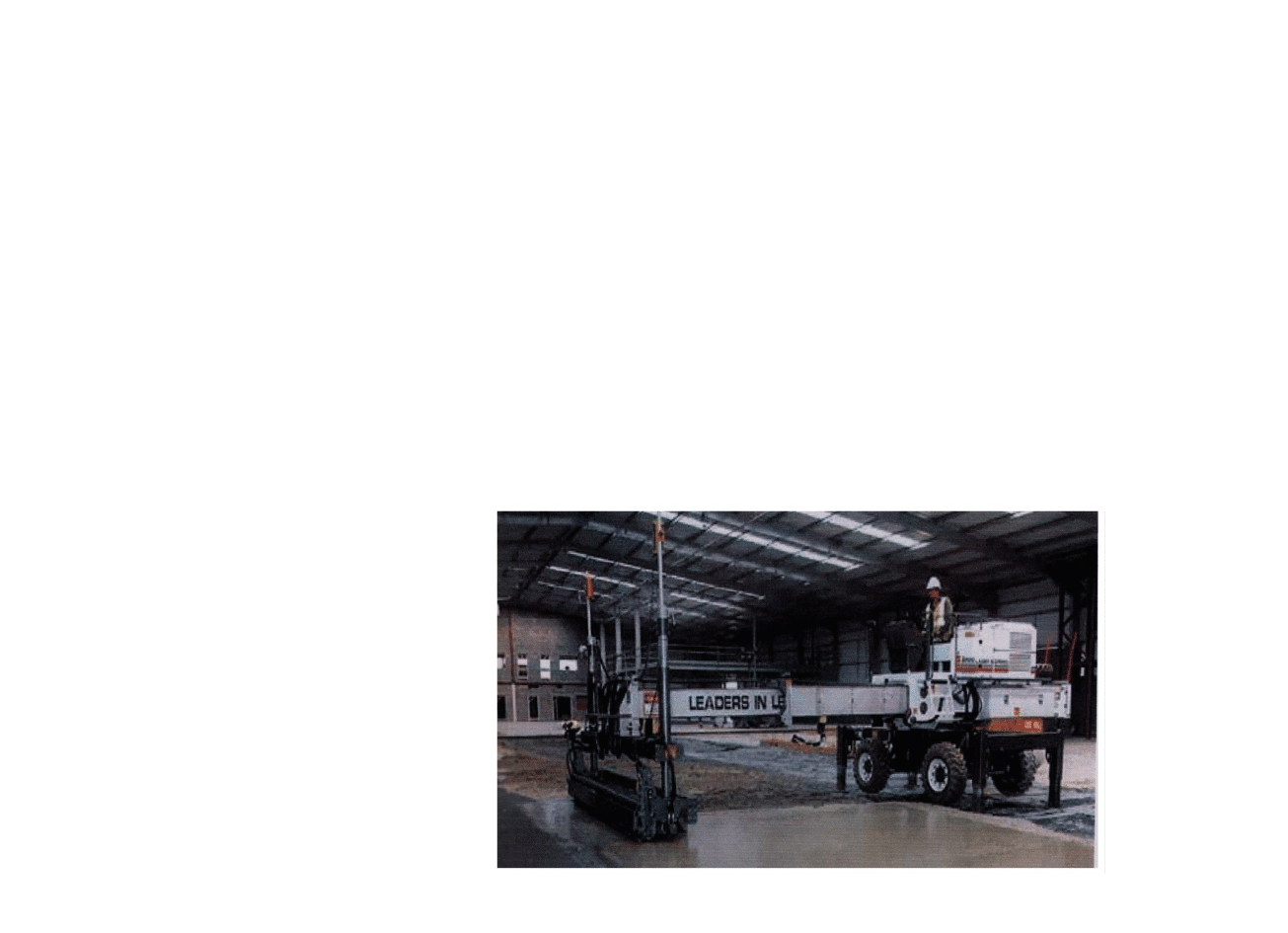

•

Metoda dużych płaszczyzn

Metodą tą uzyskuje się średnią równość. Stosuje się ją tam gdzie powierzchnia jest

większa niż 4000 m

2

. Do układania betonu stosuje się samojezdną maszynę z

laserowo kontrolowaną rzedną układanego betonu. Maszyna ta rozkłada, wibruje i

poziomuje beton z dokładnością do 1.5 mm. Dokładność tą zapewnia niwelator

laserowy kontrolujący poziom betonu 5 razy w ciągu sekundy. Metoda nie wymaga

stosowania żadnych belek prowadzących. Dostarczony beton rozkłada się na

szerokość 5.0-5.5 m na wysokość kilku centymetrów ponad projektowany poziom.

W ciągu 1 minuty maszyna wykonuje 10-22 m

2

. Mieszanka betonowa może mieć

dowolną konsystencję (najlepiej gęstoplastyczną) oraz dowolną wielkość kruszywa.

Koszt maszyny jest około dziesięć razy większy niż w przypadku listwy

wibracyjnej.

Wzmacnianie górnej warstwy posadzki

Formowanie próżniowo-wibracyjne

Metoda ta polega na odwadnianiu mieszanki betonowej metodą

próżniową. W wyniku działania podciśnienia nadmiar wody jest

odsysany i tym samym ulega obniżeniu współczynnik w/c. Dzięki

temu następuje poprawa własności betonu, a zwłaszcza górnej jego

powierzchni.

Zalety tej metody są następujące:

- zwiększenie wytrzymałości betonu na ściskanie o 35-50%, zwłaszcza

w górnej najbardziej obciążonej warstwie,

- beton odwodniony osiąga po 7 dniach wytrzymałość analogiczną do

28-dniowej,

- zmniejszenie zużycia cementu,

- możliwość stosowania betonu o wyższym współczynniku w/c co

ułatwia jego układanie.

Wykonanie posadzki zaczyna się od starannego przygotowania powierzchni

podbudowy. Do ograniczenia pola, w którym układa się mieszankę betonową

wykorzystuje się prefabrykowane belki tracone (stalowe lub betonowe),

konwencjonalne szalunki i prowadnice szynowe. Po ułożeniu mieszanka betonowa

zostaje zawibrowana wibratorami wgłębnymi i powierzchniowymi. Listwa

wibracyjna powinna być przeprowadzona dwukrotnie przez powierzchnię betonu.

Następnie w procesie odwadniania usuwany jest nadmiar wody przy użyciu maty

ssącej i pompy próżniowej. Między matą a betonem powstaje natychmiast próżnia.

Nadmiar wody odciągnięty z betonu zostaje odprowadzony przez pompę.

Odwadnianie próżniowe obniża o 15-20% zawartość wody. Zacieranie może się

rozpocząć niezwłocznie po usunięciu mat z uwagi na to, że beton jest po

odwodnieniu znacznie zagęszczony. Aby zmniejszyć pylenie, powierzchnia płyty

powinna być zacierana zacieraczką wyposażoną w łopatki. Po zakończeniu prac

płytę należy zabezpieczyć przed przesychaniem w okresie dojrzewania betonu.

Impregnacja

Impregnację przeprowadza się jako zabieg interwencyjny w celu poprawy

własności istniejącej posadzki albo w celu nadania nowej posadzce specjalnych

własności takich jak zwiększona wodoszczelność i odporność na korozję. Beton

można impregnować substancjami nieorganicznymi, które wchodzą w reakcję ze

składnikami spoiwa cementowego (impregnacja chemiczna). Jako impregnaty

stosuje się roztwory wodne związków, które wiążą wolne wapno (fluaty, kwas

szczawiowy, kwas winowy), a więc substancję najbardziej wrażliwą na agresję

chemiczną. Przy impregnacji wykorzystuje się efekt kapilarny (impregnacja

kapilarna IK) lub efekt termokapilarny (impregnacja termiczna IT). W metodzie

IK stosuje się roztwory oligomerów żywic chemoutwardzalnych, a w metodzie IT

stopy bitumiczno-woskowe lub stopione żywice kumaronowo-indenowe. Utrwalanie

impregnatu w porach betonu polega na odparowaniu rozpuszczalnika i

umieszczeniu żywicy chemoutwardzalnej (metoda IK) lub na krzepnięciu stopu

wprowadzonego na gorąco (metoda IT). Zasięg metody IK wynosi około 1.5-5.0 mm

(wypełnienie porów jest niepełne), a

metody IT około 4-11 mm (wypełnienie porów

metody IT około 4-11 mm (wypełnienie porów

jest pełne). Impregnacja powoduje znaczne uszczelnienie struktury (zwiększa się

jest pełne). Impregnacja powoduje znaczne uszczelnienie struktury (zwiększa się

wytrzymałość i udarność, zmniejsza się ścieralność).

wytrzymałość i udarność, zmniejsza się ścieralność).

Klasa

betonu

Głębokość

nasycenia

(metoda IK)

[mm]

Głębokość

nasycenia

(metoda IT)

[mm]

C12/15

C16/20

C20/25

C25/30

5

4

4

1.5

11

9

7

4

Głębokość nasycenia betonu

•

•

Impregnacja kapilarna

Impregnacja kapilarna

Metoda polega na nasyceniu przypowierzchniowej warstwy betonu.

Metoda polega na nasyceniu przypowierzchniowej warstwy betonu.

Przygotowanie impregnatu składa się z 3 etapów: przygotowanie

Przygotowanie impregnatu składa się z 3 etapów: przygotowanie

rozpuszczalnika, przygotowanie roztworu żywicy epoksydowej i dodanie

rozpuszczalnika, przygotowanie roztworu żywicy epoksydowej i dodanie

utwardzacza do roztworu żywicy. Na oczyszczoną i suchą powierzchnię

utwardzacza do roztworu żywicy. Na oczyszczoną i suchą powierzchnię

betonu nanosi się zestaw impregnacyjny obficie mocząc podłoże. Zabieg

betonu nanosi się zestaw impregnacyjny obficie mocząc podłoże. Zabieg

powtarza się 2-3 razy. Warstwę następną można nakładać po wchłonięciu

powtarza się 2-3 razy. Warstwę następną można nakładać po wchłonięciu

przez beton warstwy poprzedniej. Głębokość nasycenia zależy także od

przez beton warstwy poprzedniej. Głębokość nasycenia zależy także od

wilgotności i struktury betonu. Posadzki w pomieszczeniach zamkniętych

wilgotności i struktury betonu. Posadzki w pomieszczeniach zamkniętych

ogrzewa się aby uzyskać wilgotność mniejszą niż 4%.

ogrzewa się aby uzyskać wilgotność mniejszą niż 4%.

W innych obiektach wskazane jest zastosowanie metody sorpcyjnej i

W innych obiektach wskazane jest zastosowanie metody sorpcyjnej i

dewateryzacyjnej. Metoda sorpcyjna polega na wprowadzeniu silnie

dewateryzacyjnej. Metoda sorpcyjna polega na wprowadzeniu silnie

hydrofilnego rozpuszczalnika do składu impregnatu, który sorbuje wilgoć z

hydrofilnego rozpuszczalnika do składu impregnatu, który sorbuje wilgoć z

podłoża i rozpuszcza ją. Natomiast metoda dewateryzacyjna polega na

podłoża i rozpuszcza ją. Natomiast metoda dewateryzacyjna polega na

usuwaniu błonki wodnej za pomocą odwadniaczy].

usuwaniu błonki wodnej za pomocą odwadniaczy].

•

Impregnacja termiczna

Metoda polega na wprowadzeniu kompozycji impregnacyjnej w pory betonu

przy użyciu strumienia ciepła. Proces technologiczny obejmuje 4 etapy:

- suszenie (nagrzewanie powierzchni betonu do temperatury 140-150

o

C przez

około 5-15 minut),

-powlekanie nagrzanej powierzchni betonu impregnatem,

- nasycanie (przez ponowne jednostronne nagrzewanie),

- nasycanie (przez ponowne jednostronne nagrzewanie),

-

krzepnięcie (samoczynne stygnięcie).

krzepnięcie (samoczynne stygnięcie).

Jeżeli impregnat jest silnie wsysany w warstwy betonu, to etap II i III powtarza

Jeżeli impregnat jest silnie wsysany w warstwy betonu, to etap II i III powtarza

się 2-3 razy. W tej metodzie zawilgocenie podłoża nie ma żadnego wpływu z

się 2-3 razy. W tej metodzie zawilgocenie podłoża nie ma żadnego wpływu z

uwagi na stosowanie wstępnego nagrzewu. Impregnacja przypowierzchniowej

uwagi na stosowanie wstępnego nagrzewu. Impregnacja przypowierzchniowej

warstwy betonu powoduje jego uszczelnienie, konsolidację i uzyskanie materiału

warstwy betonu powoduje jego uszczelnienie, konsolidację i uzyskanie materiału

o mniejszej ścieralności oraz zwiększonej wytrzymałości.

o mniejszej ścieralności oraz zwiększonej wytrzymałości.

Efekt działania uszczelniającego jest większy w przypadku metody IT, gdyż

Efekt działania uszczelniającego jest większy w przypadku metody IT, gdyż

impregnaty nie zawierają lotnych rozpuszczalników. Większy efekt

impregnaty nie zawierają lotnych rozpuszczalników. Większy efekt

wzmacniający występuje natomiast w metodzie IK. W związku z tym do

wzmacniający występuje natomiast w metodzie IK. W związku z tym do

ochrony posadzek przed działaniem cieczy agresywnych preferuje się

ochrony posadzek przed działaniem cieczy agresywnych preferuje się

impregnację termiczną, natomiast w przypadku posadzek słabych i pylących

impregnację termiczną, natomiast w przypadku posadzek słabych i pylących

impregnację kapilarną.

impregnację kapilarną.

Klasa betonu

Paroprzepuszczal

ność

×

10

-6

[g/m hPa]

Współczynnik

filtracji

k

×

10

-11

[m/s]

Ścieralność

(objętość

startego

materiału)

[cm

3

]

Wytrzymałość

na zginanie

[MPa]

C12/15

(bez impregnacji)

C12/15 IK

C12/15 IT

C12/15

(bez impregnacji)

C16/25 IK

C16/25 IT

45.26

0.48

0.30

10.85

0.46

0.30

980

0.86

0

440

0.10

0

1.88

0.41

0.36

1.10

0.40

0.40

3.72

18.30

8.20

4.81

18.60

8.40

Efektywność impregnacji

Efektywność impregnacji

•

Utwardzanie powierzchniowe

Utwardzenie powierzchni betonu ma na celu zwiększenie jego odporności na

ścieranie i udarność oraz zabezpieczenie przed penetracją wody, olejów, paliw i

innych związków agresywnych w stosunku do betonu. Beton przeznaczony do

powierzchniowego utwardzenia powinien być klasy C25/30 lub wyższej, mieć ilość

cementu nie mniejszą niż 300 kg/m

3

i posiadać współczynnik w/c nie większy niż 0.5.

Utwardzanie w praktyce najczęściej przeprowadza się stosując utwardzacze w

postaci proszków – tzw. technika DST „dry shake topping”.

W handlu dostępnych jest wiele preparatów do powierzchniowego utwardzania betonu, między

innymi:

- ADDIMENT HEM (Niemcy) o właściwościach: przyczepność do podłoża ≥1.5 MPa, ścieralność na

tarczy Boehmego ≤1.2 mm, nasiąkliwość wodą po 28 dniach ≤2%,

- DENSITOP HKQ (Dania) o właściwościach: przyczepność do podłoża ≥ 2,5 MPa, ścieralność na

tarczy Boehmego ≤3 mm, nasiąkliwość wodą po 28 dniach ≤3%,

- FLOR TOP (Polska) o właściwościach: przyczepność do podłoża ≥3 MPa, ścieralność na tarczy

Boehmego ≤2 mm, nasiąkliwość wody po 28 dniach ≤0.5 mm,

- DUROBET (Polska) o właściwościach: przyczepność do podłoża ≥ 1.5 MPa, ścieralność na tarczy

Boehmego ≤3 mm, nasiąkliwość wody po 28 dniach ≤3.5 mm,

- SIKA CHAPDUR PREMIX (Sika Polska) o właściwościach: przyczepność do podłoża ≥3 MPa,

ścieralność na tarczy Boehmego ≤2 mm, nasiąkliwość wody po 28 dniach ≤3 mm,

- PANBEX F1, PANBEX F2, PANBEX F3 (Czechy) o właściwościach: przyczepność do podłoża 2.5

MPa, ścieralność na tarczy Boehmego 2.5 mm (F1) i 1.5 mm (F2 i F3), brak wnikania wody.

Zalecane stosowanie w dwóch fazach: 2/3 a potem 1/3 preparatu, po każdej fazie rozsypania

utwardzacza jest on zacierany.

•

zestawy preparatów

np. angielski ARMORSHIELD I PROSEAL. ARMORSHIELD w postaci proszku

(mieszanina cementu, wypełniacza mineralnego i pigmentów w postaci tlenków

żelaza) rozsypywany jest na wilgotny beton i zacierany. Bezpośrednio po zatarciu

powierzchnię impregnuje się preparatem PROSEAL (roztwór żywicy akrylowej w

mieszaninie rozpuszczalników aromatycznych),

•preparaty w postaci cieczy

- np. ACTIN (Polska) naniesiony na młody beton kilka godzinach po zatarciu

powierzchni zwiększa odporność na ścieranie i udarność, podnosi parametry

wytrzymałościowe,

- np. LITORIN (Szwecja) stosowany jest po 14 dniach od wykonania posadzki;

LITORIN I (utwardzacz) działa chemicznie (związki wapna w betonie zostają przez

metaliczne fluorydy przekształcone w twarde kryształy kilkakrotnie zwiększające

odporność betonu na ścieranie), LITORIN II (utrwalacz) stosowany w drugiej

kolejności uszczelnia beton zwiększając jego odporność na działanie czynników

chemicznych. Oba preparaty nanoszone są na powierzchnię szczotkami lub przez

natrysk.

Technika DST polega na:

•wyrównaniu

powierzchni

zagęszczonego

betonu

podkładu

specjalną

wielopunktową łatą wibracyjną („bumpcutter”),

•w przypadku wystąpienia na powierzchni betonu zaczynu cementowego,

usunięciu

go

przez zgarnięcie łopatami lub ściągami,

•rozsypaniu trudnościeralnego utward

zacza (zwykle 5.0-5.5 kg/m

2

, niekiedy 6–7

kg/m

2

) na powierzchni wyrównanego betonu podkładu i zatarciu go łatą

(„bumpcutter”). Utwardzacz rozsypywany jest ręcznie lub przy wykonywaniu

podkładu metodą wielkich płaszczyzn, stosuje się rozsiewacze zapewniające

wymagane dozowanie i równomierne rozprowadzenie utwardzacza,

•wyrównaniu rozsypanego utwardzacza łatą

(„bumpcutter”),

•mechanicznym zatarciu utwardzacza

zacieraczką jednowirnikową lub samojezdną

dwuwirnikową. Do zacierania powierzchni przystępuje się gdy beton zaczyna

wiązać i but pracownika pozostawia na betonie ślad głębokości 2–3 mm. Niektórzy

producenci zalecają stosowanie utwardzaczy w dwóch etapach – rozsypanie 2/3

utwardzacza i zatarcie, a po pewnym czasie rozsypanie reszty i ponowne zatarcie,

•pielęgnacji betonu

poprzez natrysk środka powłokowego i impregnującego beton

(w zależności od rodzaju preparatu – bezpośrednio po zatarciu lub 2–4 godz. po

zatarciu utwardzacza), a po wyschnięciu preparatu (12–24 godz.) pokryciu

posadzki na co najmniej 7 dni folią polietylenową.

Użytkowanie posadzki można rozpocząć czwartego dnia po jej wykonaniu nie

Użytkowanie posadzki można rozpocząć czwartego dnia po jej wykonaniu nie

przekraczając dopuszczalnych obciążeń

przekraczając dopuszczalnych obciążeń

Czas w

dniach, po

którym

występuje

obciążenie

Dopuszczalne

obciążenie w

stosunki do

projektowanego w [%]

3

7

14

28

40

70

85

100

Próbka betonu

Ubytek wysokości próbki

po 2850 obrotach

stalowych kół

ścierających [mm]

Beton C25/30

Beton C25/30 zacierany

mechanicznie

Beton utwardzany

suchymi posypkami

Panbex F1

Beton utwardzany

suchymi posypkami

Panbex F2

Beton utwardzany

suchymi posypkami

Panbex F3

4.94

1.04

0.06

0.04

0.02

Metoda DST pozwala na znaczne

zwiększenie

twardości

i

odporności na ścieranie zawiera

porównanie

odporności

na

ścieranie

poprzez

pomiar

głębokości

uszkodzenia

powierzchni

betonu

spowodowanego

ruchem

kół

stalowych dla różnych próbek

betonowych).

Posypka Panbex F1 jest to sucha

posypka na bazie twardych

kruszyw

syntetycznych

i

naturalnych.

Posypka Panbex F2 oparta jest

na bazie metali nieżelaznych i

twardych kruszyw naturalnych.

Posypka Panbex F3 składa się z

agregatów

stali

wysokogatunkowych i bardzo

twardych

kruszyw

syntetycznych.

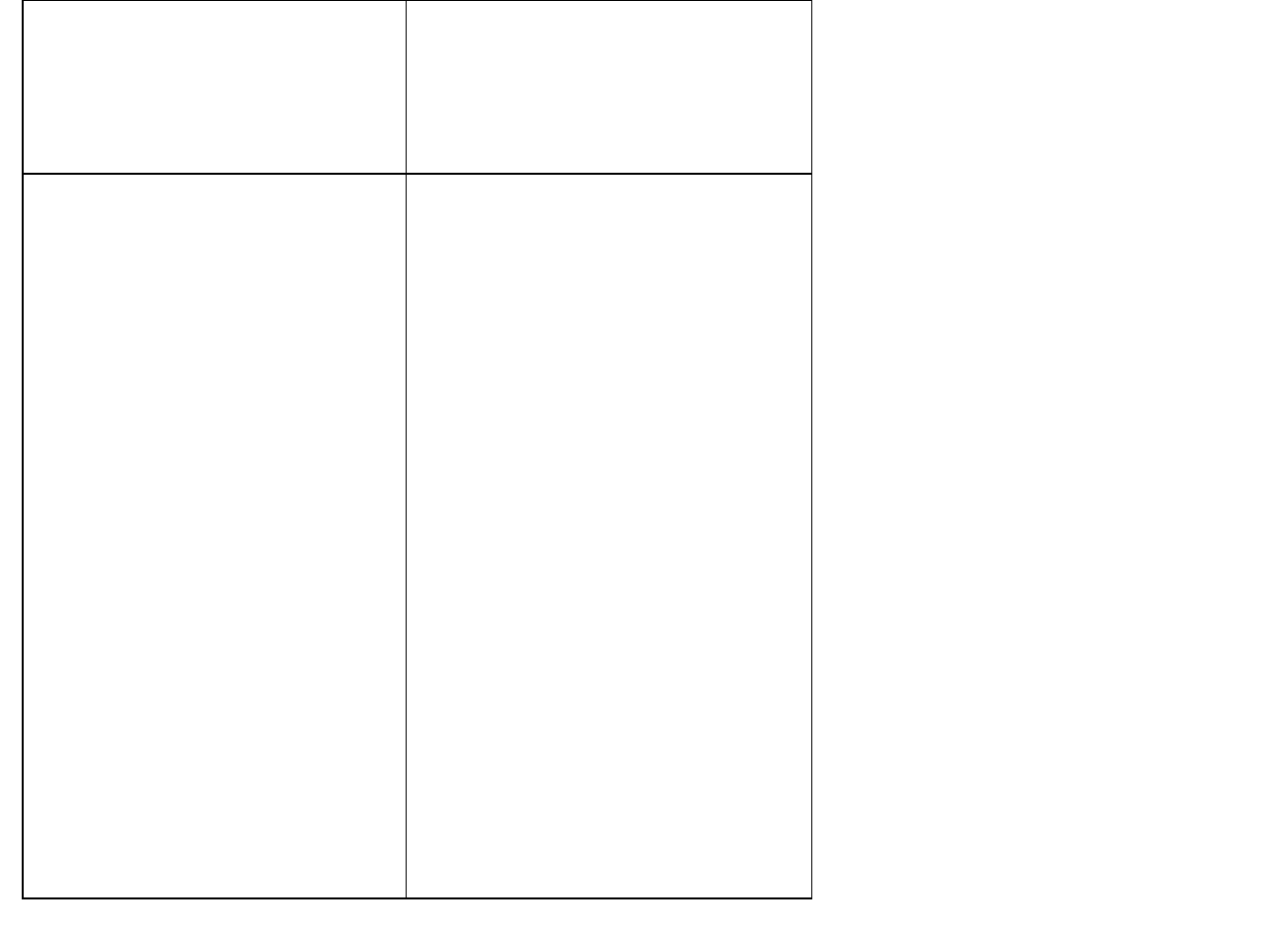

Formownie wibracyjno-

próżniowe

Utwardzanie powierzchniowe

preparatem proszkowym

Utwardzanie powierzchniowe

preparatem ciekłym

Impregnacja

-

ustawienie

prowadnic

(elementy dylatacyjne),

- ułożenie zbrojenia stalowego,

- nałożenie i rozprowadzenie

mieszanki betonowej,

-

zagęszczanie

mieszanki

wibratorami buławowymi,

- wyrównanie

oraz dodatkowe zagęszczanie

mieszanki

łatami

wibracyjnymi,

- ułożenie mat ssących oraz

próżniowe

odwodnienie

mieszanki,

- zatarcie i wygładzenie

mechanicznymi zacieraczkami

typu

talerzowego

i

łopatkowego,

- pielęgnowanie betonu.

-Rozsypanie

preparatu

na

tężejącym betonie (w 1/3

całkowitej ilości),

-Zatarcie

zacieraczką

helikopterową

(łopatki

równoległe do powierzchni

zacieranej),

-Rozsypanie pozostałych 2/3

preparatu i zatarcie jak wyżej,

-Wygładzenie zacieraczką z

dyskiem lub łopatkami pod

kątem,

-Pokrycie

środkiem

pielęgnacyjnym.

- nałożenie mieszanki o

konsystencji gęstoplastycznej i

grubości około 10 mm,

- odczekanie do wstępnego

utwardzenia kompozytu,

-

zatarcie

ręcznie

lub

mechanicznie,

-

pokrycie

powłokowym

środkiem pielęgnacyjnym.

-

wysuszenie

podkładu

betonowego

do

stanu

powietrzno-suchego

(100-

150

o

C),

-

schłodzenie,

-

próżniowanie, odpowietrzenie,

-

nasycenie

ciekłym

monomerem lub prepolimerem,

-

polimeryzacja wykonana przez

ogrzewanie

lub

napromieniowanie

Efekt

Efekt

Efekt

Efekt

- zwiększenie wytrzymałości

na ściskanie do 40%,

- redukcja zużycia cementu,

-

możliwość

stosowania

mieszanki o podwyższonym

w/c

(nadmiar

wody

jest

usuwany),

- zmniejszenie ilości warstw

posadzki,

- zmniejszenie ilości spoin,

-

ulepszona

warstwa

nawierzchniowa monolitycznie

związana z podkładem,

- zwiększona odporność na

ścieranie,

- zwiększona odporność na

uderzenia,

- poprawa estetyki.

-

ulepszona

warstwa

nawierzchniowa monolitycznie

związana z podkładem,

- zwiększona odporność na

ścieranie,

- zwiększona odporność na

uderzenia,

- poprawa estetyki.

- zwiększenie wytrzymałości

na ściskanie,

- zwiększenie odporności na

uderzenia,

- zmniejszenie nasiąkliwości,

-

zwiększenie

odporności

chemicznej,

- poprawa estetyki.

Wymagania dotyczące równości posadzek

Według PN-62/B-10114 [93] dopuszczalny prześwit między posadzką a łatą

kontrolną o długości 2 m przykładaną w różnych kierunkach nie powinien

przekraczać 5mm

±

1mm. Dla sprawdzenia odchyleń od poziomu należy

posługiwać się dodatkowo poziomicą. Pomiary łatą nie są ścisłe (np. inna jest

wyboistość, jeżeli pod łatą znajduje się kilka lub jedno miejsce o maksymalnym

prześwicie). Podobne wady posiadają normy innych krajów europejskich.

Amerykańska norma „ACI-117 zaleca stosowanie komputerowego przyrządu

wykorzystującego tzw. system F do pomiaru zarówno wyboistości i

poziomowości. Mierzy on amplitudę i częstotliwość fali nierówności posadzki.

Wykonuje się minimum 36 pomiarów na każde 100 m

2

mierząc różnice

wysokości w odstępach 30.5 cm i obliczając wyboistość (współczynnik F

F

).

Spoziomowanie posadzki jest obliczane poprzez analizę różnicy wzniesień

pomiędzy punktami oddalonymi o 3.05 m (współczynnik F

L

). Do pomiarów

używa się przyrząd „Dipstick”. W ciągu 2 godzin można wykonać pomiary

powierzchni posadzki (około 1500 m

2

) przez brygadę pracowników. Pomiarów

dokonuje się

codziennie po zakończeniu zacierania posadzki. W ten sposób 2

codziennie po zakończeniu zacierania posadzki. W ten sposób 2

godziny po zatarciu posiada się wiedzę o równości posadzki.

godziny po zatarciu posiada się wiedzę o równości posadzki.

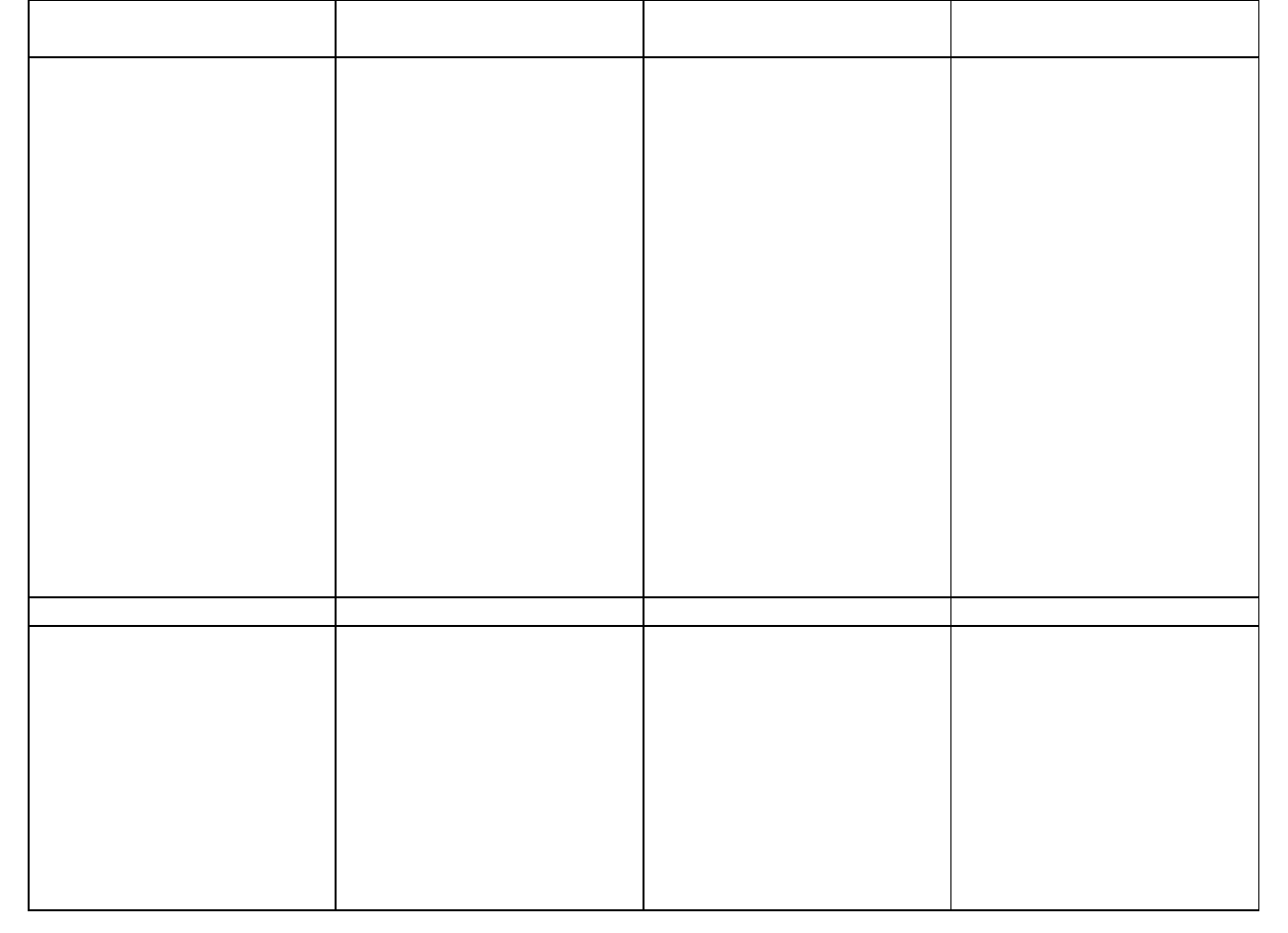

Rodzaj posadzki Wymagana

minimalna

wartość F

F

(płaskość)

dla całej

posadzki

Wymagana

minimalna

wartość F

L

(spoziomowanie)

dla całej

posadzki

Wymagana

minimalna

lokalna

wartość F

F

(płaskość)

Wymagana

minimalna

lokalna wartość

F

L

(spoziomowanie)

Drogi

komunikacyjn

e

F

min

Konwencjonalna

Płaska

Bardzo płaska

Super płaska

Ultra płaska

20

30

50

100

150

15

20

30

66

100

15

15

25

50

75

10

10

15

33

50

20

30

50

100

150

Jeżeli przyłoży się łatę mierniczą o długości 3.05 m, to maksymalna odległość

Jeżeli przyłoży się łatę mierniczą o długości 3.05 m, to maksymalna odległość

łaty do posadzki między jej dowolnymi punktami nie może być większa niż:

łaty do posadzki między jej dowolnymi punktami nie może być większa niż:

a)

a)

dla posadzki konwencjonalnej 7.9 mm (F

dla posadzki konwencjonalnej 7.9 mm (F

F

F

20),

20),

b) posadzki płaskiej 4.8 mm (F

b) posadzki płaskiej 4.8 mm (F

F

F

30),

30),

c) posadzki bardzo płaskiej 3.2 mm (F

c) posadzki bardzo płaskiej 3.2 mm (F

F

F

50),

50),

d) posadzki super płaskiej 1.6 mm (F

d) posadzki super płaskiej 1.6 mm (F

F

F

100),

100),

e) posadzki ultra płaskiej 1.2 mm (F

e) posadzki ultra płaskiej 1.2 mm (F

F

F

150).

150).

Document Outline

- Slajd 1

- Slajd 2

- Slajd 3

- Slajd 4

- Slajd 5

- Slajd 6

- Slajd 7

- Slajd 8

- Slajd 9

- Slajd 10

- Slajd 11

- Slajd 12

- Slajd 13

- Slajd 14

- Slajd 15

- Slajd 16

- Slajd 17

- Slajd 18

- Slajd 19

- Slajd 20

- Slajd 21

- Slajd 22

- Slajd 23

- Slajd 24

- Slajd 25

- Slajd 26

- Slajd 27

- Slajd 28

- Slajd 29

- Slajd 30

- Slajd 31

- Slajd 32

- Slajd 33

- Slajd 34

- Slajd 35

- Slajd 36

- Slajd 37

- Slajd 38

- Slajd 39

- Slajd 40

- Slajd 41

- Slajd 42

- Slajd 43

- Slajd 44

- Slajd 45

- Slajd 46

- Slajd 47

- Slajd 48

- Slajd 49

- Slajd 50

- Slajd 51

- Slajd 52

- Slajd 53

- Slajd 54

- Slajd 55

- Slajd 56

- Slajd 57

- Slajd 58

- Slajd 59

- Slajd 60

Wyszukiwarka

Podobne podstrony:

Posadzki section 2 1 studenci

Posadzki section 2 3 studenci

Posadzki section 3 studenci

Posadzki section 2 studenci

Posadzki section 2 2 studenci

Section 2 student notes

Section 9 student notes

Section 6 student notes

Section 3 student notes

Section 7 student notes

Section 4 student notes

Section 5 student notes

Section 1 student notes

więcej podobnych podstron