sylwan

157 (3): 171−176, 2013

JiR

ˇí DvoR

ˇák, Józef Walczyk

Dvořák J., Walczyk J. 2013. Wydajność pozyskania drewna przy pomocy harwesterów i pilarki spalinowej.

Sylwan 157 (3): 171−176.

Changes in the performance of harvesters of different power classes depending on the size of felled trees

in thinned stands were assessed using a time study method. Results were compared to values from the

catalogue for chainsaw performance. Comparison of the productivity of these two ways of harvest indicated

that, depending on the volume of the felled tree, it was 6−8.2 times higher for harvesters. However,

significant differences in productivity between harvester classes were also found. For felling trees with

sizes up to 0.07 m

3

, the productivity of a small−power harvester is about 30% higher than that of a medium

and high−power ones.

KEY WORDS

productivity, productivity standards, harvester, diesel chainsaw

Productivity of timber harvest with the use of a harvester and a chainsaw

ABSTRACT

Wydajność pozyskania drewna przy pomocy

harwesterów i pilarki spalinowej*

Addresses

Jiří Dvořák

(1)

– e−mail: dvorakj@fld.czu.cz

Józef Walczyk

(2)

– e−mail: rlwalczy@cyf−kr.edu.pl

(1)

Wydział Leśnictwa i Nauk Drzewnych; Czeski Uniwersytet Rolniczy; Kamýcká 1176; 165 21 Praha 6;

Republika Czeska

(2)

Katera Mechanizacji Prac Leśnych; Uniwersytet Rolniczy w Krakowie; Al. 29 Listopada 46;

31−425 Kraków

Wstęp

Pozyskanie drewna w Republice Czeskiej wynosi około 15,5 miliona m

3

rocznie. Aż 75% surowca

drzewnego jest wciąż pozyskiwane przy pomocy pilarek spalinowych. Pozostała część pozyski−

wana jest przy pomocy harwesterów, których liczba szacowana jest na 330 [Information… 2010].

Udział harwesterów w pozyskaniu drewna stale wzrasta dzięki ich niewątpliwym zaletom

[Valenta, Neruda 2003; Dvořák i in. 2008]. Ten sposób pozyskania najbardziej popularny jest

w Skandynawii, ale szeroko stosowany jest również w innych krajach europejskich. W Finlandii,

Irlandii czy Szwecji metoda sortymentowa stosowana jest do pozyskania 90−95% surowca.

Bardzo mały udział harwesterów w pozyskaniu występuje we wschodnich krajach Unii Europej−

skiej [Markoff i in. 2008]. Również w Polsce, ze względu na stosunkowo niskie płace robotników

leśnych i relatywnie małe koszty inwestycyjne związane z zakupem pilarki, udział pozyskania

maszynowego jest niski i wynosi około 10%. Wydajność pracy harwestera zależy między innymi

od typu i mocy maszyny, miąższości pozyskiwanego surowca, intensywności cięć, liczby drzew

* Badania finansowano z grantu Narodowego Centrum Badań Rolnych nr. QH 91094 pt. „Opracowanie modelu efek−

tywnego wykorzystania technologii pozyskania maszynowego z minimalizacją skutków środowiskowych, socjalnych

i ekonomicznych w rejonach poklęskowych”.

Jiří Dvořák, Józef Walczyk

172

na jednostce powierzchni, zabiegów hodowlanych, parametrów technicznych maszyny, które są

najczęściej przyporządkowywane klasie wydajności oraz umiejętności operatora [Hanell i in.

2000; Glöde, Sikström 2001; Tajboš, Messingerová 2011]. Te same uwarunkowania, choć znacznie

w mniejszym stopniu, dotyczą także wydajności pozyskania przy pomocy pilarek spalinowych.

Celem pracy było określenie i porównanie wydajności pozyskania harwesterem i pilarką

spalinową w zależności od miąższości drzewa i klasy harwestera w świerkowych drzewostanach

trzebieżowych. Na tej podstawie podjęto próbę znalezienia efektywnej i prostej metody plano−

wania i kontroli pracy, która wykorzystywałaby istniejące w Republice Czeskiej normatywy prac

pozyskaniowych.

Materiał i metody

Prace pozyskaniowe przeprowadzono w latach 2007−2009 w rejonie Środkowych Czech na obsza−

rach, które w gospodarce leśnej tego kraju są klasyfikowane jako tereny typu 11 i 12 (nachyle−

nie zbocza do 10%, nośność podłoża powyżej 200 kPa, przeszkody do 30 cm lub do 50 cm, ale

oddalone od siebie na odległość większą niż 5 m) oraz tereny typu 21 i 22 (nachylenie zbocza

do 20%, nośność podłoża powyżej 200 kPa, przeszkody do 30 cm lub do 50 cm, ale oddalone od

siebie na odległość większą niż 5 m) [Simanov i in. 1993]. Pozyskanie prowadzono w świerko−

wych drzewostanach trzebieżowych według standardowej technologii. Szlaki zrywkowe były

rozmieszczone co 20 m, a ich szerokość wynosiła 3,5−4 m. Ze ściętych drzew wyrabiano najczę−

ściej sortymenty o długości 2−5 m i układano je prostopadle do szlaku po przeciwnej stronie od

miejsca, gdzie drzewa były ścinane. Idealna odległość ułożenia wyrzynka od środka szlaku zryw−

kowego powinna wynosić 2−4 m. W czasie okrzesywania gałęzie były układane na szlaku zryw−

kowym, tworząc dywan, po którym poruszały się maszyny. Zrywkę wykonywano forwarderem

na skład leśny, gdzie drewno było układane w mygły o wysokości 3 m. W czasie pracy harwester

i forwadery poruszały się tylko po szlakach zrywkowych [Ulrich 2006; Malík, Dvořák 2007;

Dvořák i in. 2011].

Pomiar czasu wykonywano metodą chronometrażu, rejestrując czas poszczególnych opera−

cji, np.: przejazd do nowego drzewa, naprowadzenie głowicy ścinkowej, ścinka i obalanie, okrze−

sywanie i przerzynka czy ewentualne poprawianie ułożenia wyrzynków oraz czas czynności

pomocniczych, takich jak rozpoczęcie i zakończenie pracy czy obsługa techniczna i technolo−

giczna, a także czas przerw fizjologicznych i usterek technicznych. Podczas prac pomiarowych

analizowano pracę 14 typów harwesterów, a pomiar czasu pracy wykonano dla 144 zmian robo−

czych [Dvořák i in. 2010]. Zmierzony czas wykonywania poszczególnych operacji oraz wyliczoną

na ich podstawie wydajność harwesterów porównano z normatywnym czasem pozyskania przy

pomocy pilarki, który określono na podstawie katalogowych norm wydajności [Nouzová 1998].

Ponieważ dla celów eksploatacyjnych nie są przydatne modele poszczególnych operacji

cząstkowych lecz model operacji pozyskania jako całości, zastosowano prostą analizę regresji

i korelacji, gdzie zmienną niezależną była miąższość pozyskanego drewna. Jest ona podstawo−

wym wskaźnikiem podczas planowania prac pozyskaniowych w gospodarce leśnej. Jednak nie

można wykluczyć wpływu większej liczby czynników, które w swych pracach analizują inni

autorzy [Valenta, Neruda 2003]. Analizę wykonano dla 3822 świerków, a do obliczeń wykorzy−

stano pakiet Statistica 8.0 (StatSoft, Inc.).

Wyniki

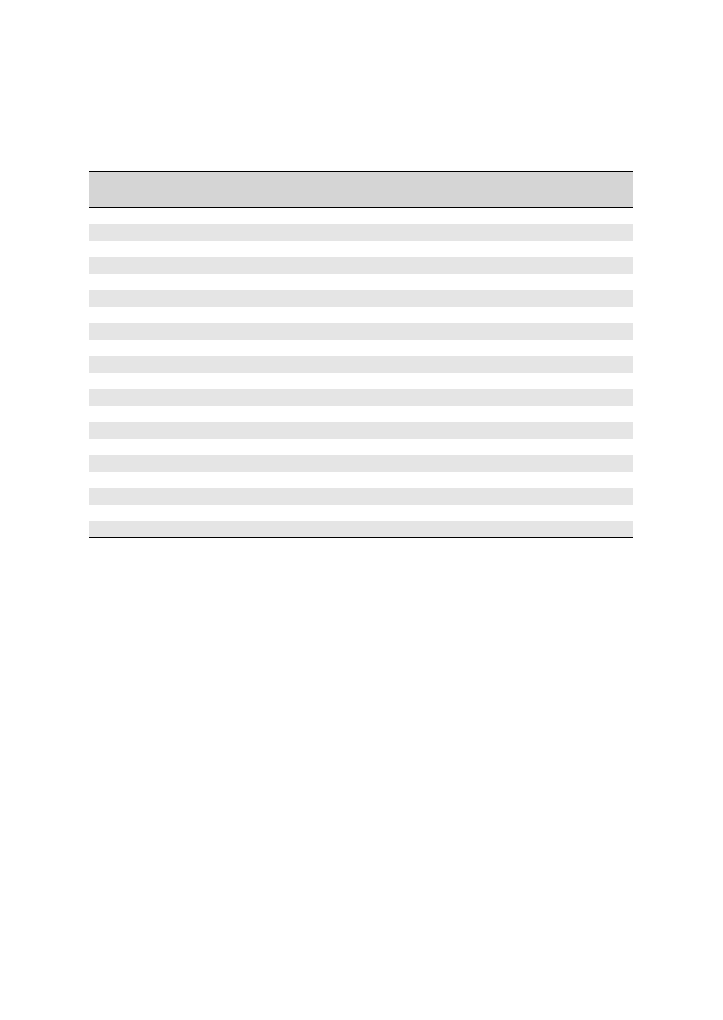

Średni czas wykonywania przez harwester poszczególnych operacji roboczych podano w tabeli 1.

Czas czynności pomocniczych przy pozyskaniu wynosił 24% czasu zmiany roboczej, a czas przerw

w pracy – 5%. Jednostkowy czas operacyjny pracy harwesterów należy więc zwiększyć przy po−

Wydajność pozyskania drewna 173

mocy współczynnika czasu przygotowawczo−zakończeniowego, współczynnika czasu pomoc−

niczego, który w prowadzonych badaniach wynosił 1,34, oraz współczynnika czasu przerw, który

przyjął wartość 1,07.

Największe średnie zużycie czasu na ścinkę i wyróbkę sortymentów zmierzono u harwe−

sterów o mocy >140 kW (163 s). Najmniej czasu na pozyskanie potrzebowały harwestery naj−

słabsze (103 s). Stwierdzono istotną różnicę średniego czasu pozyskania surowca w zależności od

mocy harwesterów (tab. 2). W związku z tym w dalszych analizach badane harwestery podzie−

lono na dwie grupy (o mocy poniżej i powyżej 70 kW).

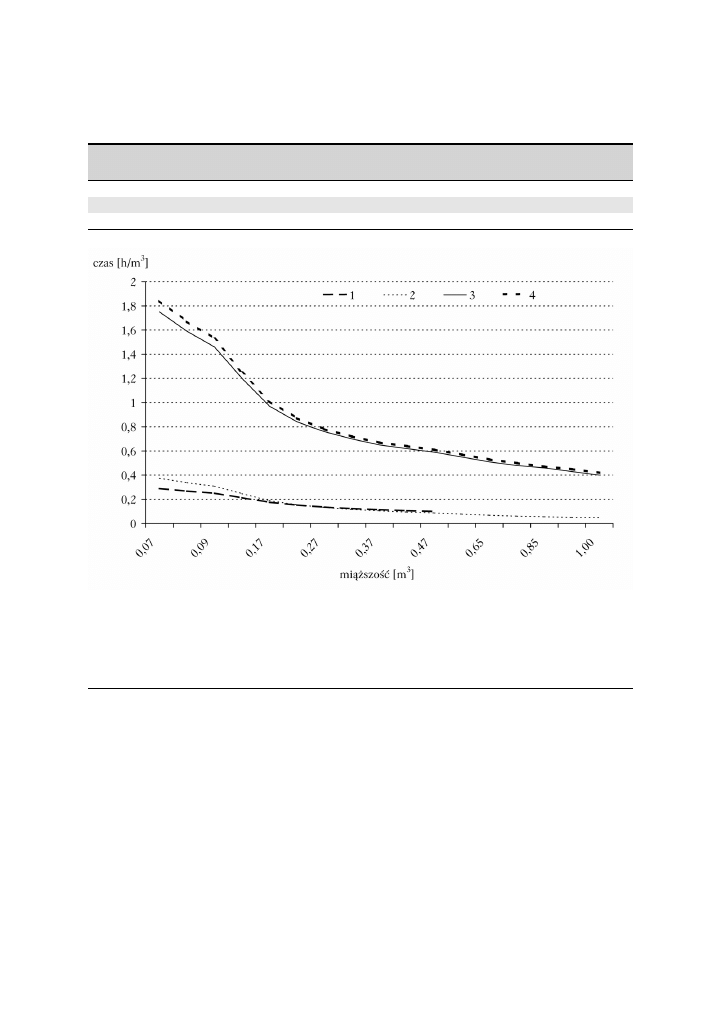

Opracowano funkcje, które można wykorzystać do oszacowania całkowitego czasu

pozyskania konkretnej miąższości drzew. Zależność tę najlepiej oddaje funkcja wykładnicza.

Dla harwesterów o mocy do 70 kW wzór przyjmuje postać:

a dla maszyn o mocy powyżej 70 kW:

W obu przypadkach korelacja czasu i pozyskanej miąższości jest istotna statystycznie (r=0,67 oraz

0,48; p<0,003). Zależność czasu pozyskania surowca od miąższości pozyskiwanego drewna przed−

stawiono na rycinie 1.

Miąższość pozyski−

Średnia

wanego drewna [m

3

]

t

A121

t

A122

t

A123

t

A124

t

A125

t

A1

ilość cięć

Moc silnika < 70 kW

<0,09

6

11

9

21

0

47

4

0,10−0,14

10

11

11

29

0

61

5

0,15−0,19

12

12

13

47

0

84

7

0,20−0,29

14

11

13

51

0

89

7

0,30−0,49

14

15

14

48

0

91

7

Moc silnika 70−140 kW

0,20−0,29

15

22

10

41

0

88

6

0,30−0,49

25

23

18

64

1

131

7

0,50−0,69

32

20

14

56

1

123

8

0,70−0,99

37

18

20

67

2

144

8

Moc silnika >140 kW

<0,09

7

10

7

30

0

54

5

0,10−0,14

12

11

8

30

0

61

6

0,15−0,19

13

10

11

39

0

73

7

0,20−0,29

16

11

11

41

0

79

7

0,30−0,49

18

12

13

46

0

89

7

0,50−0,69

18

12

14

53

1

98

7

0,70−0,99

20

12

17

62

1

111

8

>0,99

17

14

23

77

1

132

8

Tabela 1.

Średni czas [s] operacji pozyskania przy pomocy badanych harwesterów w zależności od ich mocy i miąż−

szości pozyskiwanego drewna

Average duration [s] of harvest operations during the use of studied harvesters with regard to their power

and volume of harvested trees

t

A1

– czas operacji roboczych; t

A121

– czas przejazdu do nowego drzewa; t

A122

– czas naprowadzenia głowicy ścinkowej; t

A123

– czas ścinki

i obalania; t

A124

– czas okrzesywania i przerzynki; t

A125

– czas poprawiania położenia wyrzynków

t

A1

– operational time; t

A121

– transfer to another tree; t

A122

– cutting head manouvers; t

A123

– felling; t

A124

– debranching and cutting into

parts; t

A125

– correction of cross−sections placement

43922

0

85938

233

,

,

SM

c

h

t

×

=

231249

0

30907

174

,

,

SM

c

h

t

×

=

Jiří Dvořák, Józef Walczyk

174

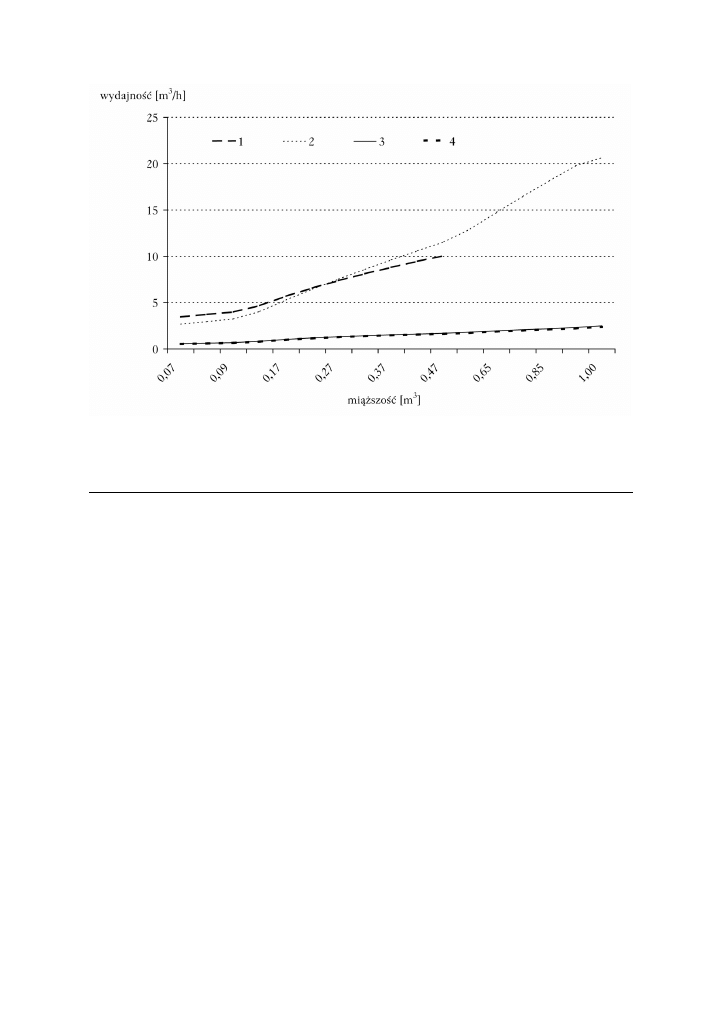

Porównanie długości czasu roboczego pilarza i harwestera prowadzono dla drzew od miąż−

szości 0,07 m

3

. Przy tej miąższości wydajność maszyn małej mocy wynosiła 3,5 m

3

/h i była o 29,6%

wyższa od harwesterów średniej czy dużej mocy. Przyczyną tego była lepsza zdolność manewro−

wania w gęstych drzewostanach maszyn o szerokości 2200 mm niż maszyn dużej mocy, których

szerokość przekracza 3000 mm. Przy miąższości drzewa powyżej 0,24 m

3

harwestery posiada−

jące wyższą moc uzyskują większą wydajność od maszyn o mocy do 70 kW (ryc. 2). W drzewo−

stanach o średniej miąższości 0,50 m

3

/drzewo wydajność harwesterów średniej i dużej mocy

wynosiła 11,6 m

3

/h i przekraczała wydajność małych harwesterów o 16,2%. Przy miąższości drzewa

1,00 m

3

/drzewo wydajność harwesterów dużej mocy wynosiła aż 20,7 m

3

/h. Porównanie wydaj−

ności harwesterów z normatywną wydajnością pracy z pilarką spalinową podczas pozyskania

całej strzały wskazuje, że wydajność pracy harwesterów jest 6−8,2 raza większa. Wydajność pilarza

spada dodatkowo jeszcze o 4,8% przy wyróbce sortymentów.

Moc

Liczba

Odchylenie

Grupy

harwestera

powierzchni

Średnia

standardowe

jednorodne

<70 kW

18

103

47

A

70−140 kW

34

151

65

B

>140 kW

374

163

69

B

Tabela 2.

Całkowity czas [s] pozyskania jednego drzewa przez analizowane harwestery w zależności od ich mocy

Total duration [s] of single tree harvest with regard to harvester power

Ryc. 1.

Czas pozyskania w zależności od urządzenia i miąższości pozyskiwanego drzewa

Time consumption during harvest with regard to tool and volume of harvest trees

1 – harwestery o mocy do 70 kW; 2 – harwestery o mocy powyżej 70 kW; 3 – pilarka spalinowa całe strzały; 4 – pilarka spalinowa wyrzynki

1 – harvesters with power up to 70 kW; 2 – harvesters with power exceeding 70 kW; 3 – chainsaw for cutting whole stems; 4 – chainsaw

for cutting into lengths

Wydajność pozyskania drewna 175

Wnioski

E Porównanie wydajności pracy harwesterów z normami pracy pilarzy wykazuje, że ich wydaj−

ność jest 6−8,2 większa w porównaniu z pozyskaniem przy pomocy pilarki spalinowej.

E Opracowane modele efektywnego czasu pracy harwesterów różnych klas mocy pozwolą

w przyszłości na prognozowanie ich wydajności podczas prac trzebieżowych przy pozyskaniu

świerka.

Literatura

Dvořák J., Bystrický R., Hošková P., Hrib M., Jarkovská M., Kováč J., Krilek J., Natov P., Natovová L.

2011. The Use of Harvester Technology in Production Forests. Kostelec nad Černými lesy: Lesnická práce s.r.o.,

Folia Forestalia Bohemica 21: 156.

Dvořák J., Gross J., Oliva J., Hošková P., Malkovský Z. 2010. Sestavení výkonových norem pro harvestory

a vyvážecí traktory podle výkonových tříd strojů a výrobních podmínek. Závěrečná zpráva. ČZU v Praze 79.

Dvořák J., Malkovský Z., Macků J. 2008. Influence of human factor on the time of work stages of harvesters and

crane−equipped forwarders. Journal of Forest Science 54: 24−30.

Glöde D., Sikström U. 2001. Two felling methods in final cutting of shelterwood, single−grip harvester productivity

and damage to the regeneration. Silva Fennica 35: 71−83.

Hanell B., Nordfjell T., Eliasson L. 2000. Productivity and Costs in Shelterwood Harvesting. Scan. J. For. Res. 15:

561−569.

Information on Forests and Forestry in the Czech Republic by 2009. 2010. MZe ČR, Praha.

Malík V., Dvořák J. 2007. Harvester Technologies and Impact on Forest Stands, Kostelec nad Č.l. ČZU v Praze 84.

Markoff I., Gluschkov S., Dvořák J. 2008. Lesnická mechanizace v Bulharsku. Lesnická práce, 87, 29−31.

Simanov V., Macků J., Popelka J. 1993. Nový návrh terénní klasifikace a technologické typizace. Lesnictví – Forestry

39: 422−428.

Tajboš J., Messingerová V. 2011. Performance of Economical Effectivennes of Middle Size Harvesters in Thinning

in Slovak Mountains. 4

th

International Science Conference Woodworking Techniques, Prague. 549−556.

Ryc. 2.

Wydajność pozyskania w zależności od urządzenia i miąższości pozyskiwanego drzewa

Harvest productivity with regard to tool and volume of harvest trees

Oznaczenia jak na rycinie 1

Denotes as in figure 1

Jiří Dvořák, Józef Walczyk

176

Productivity of timber harvest with the use of a harvester and a chainsaw

Productivity of harvesters of different power classes depending on the size of cut trees in thinned

stands were assessed by measuring time of harvester work, and compared with those elaborated

for chainsaw operations. In comparison, productivity of harvesters turned to be 6−8.2 times higher

depending on the volume of the felled trees. When cutting into lengths, the productivity of the

chainsaw operator dropped even further by 4.8%.

There were also significant differences in productivity between harvester classes. For cutting

trees with a volume of about 0.07 m

3

, productivity of a low−power harvester under these conditions

increased by 29.6% compared to medium− and high−power harvesters. The reason for this are

smaller dimensions and better maneuverability of small harvesters. Small harvesters were used

to harvest trees with volumes of up to 0.50 m

3

. Under these conditions, performance of medium

and large harvesters was 16.2% higher. Models of effective operation of harvesters of different

power classes will allow forecasting the productivity of these harvesters during thinning of spruce

stands.

summary

Wyszukiwarka

Podobne podstrony:

Glazar i Maciejewska 2008 Struktura czasu i wydajność pozyskiwania i zrywki drewna w drzewostanach s

pozyskanie, Leśnictwo UP POZNAŃ 2013, Pozyskiwanie drewna

PYTANIA - grupa II, Leśnictwo UP POZNAŃ 2013, Pozyskiwanie drewna

PYTANIA - grupa III, Leśnictwo UP POZNAŃ 2013, Pozyskiwanie drewna

EGZ - PYT, Leśnictwo UP POZNAŃ 2013, Pozyskiwanie drewna

opracowanie na egzamin z pozyskiwania drewna 1(1), Leśnictwo UP POZNAŃ 2013, Pozyskiwanie drewna

Kraszewski i inni 2013 Uszkodzenia drzewostanu w zależności od metody pozyskiwania drewna ze zrywką

Poradnik BHP przy pozyskiwaniu drewna

Suwała Marian 2003 Uszkodzenia drzew w drzewostanach sosnowych przy pozyskiwaniu drewna w praktyce l

Technika renowacji?chów płaskich przy pomocy płynnych folii

Egzamin z pozyskiwania drewna

12 br bhp pozysk drewna

OII04 Wyznaczanie logarytmicznego dekrementu tlumienia przy pomocy wahadla fizycznego

Przejście pacjenta z wózka do łóżka przy pomocy jednej osoby

Wyznaczanie indukcji magnetycznej przy pomocy teslomierza hallotronowego v6 (2)

więcej podobnych podstron