Hartowność jako kryterium doboru stali konstrukcyjnych na ulepszane cieplnie części maszyn

1. CEL ĆWICZENIA- Celem ćwiczenia jest zapoznanie się ze sposobami doboru stali na ulepszane cieplnie

części maszyn na podstawie ich hartowności.

2. WIADOMOŚCI PODSTAWOWE- W ogólnych kosztach wytwarzania części maszyn koszt materiału

stanowi w większości przypadków, zwłaszcza w produkcji masowej, pozycję dominującą (50 ÷ 80%).

Właściwy dobór i pełne wykorzystanie właściwości materiału przez zastosowanie odpowiedniej obróbki

cieplnej mają decydujący wpływ na ekonomiczne i jakościowe wskaźniki gotowego wyrobu. Pod pojęciem

doboru „właściwego” należy rozumieć taki, który zapewnia osiągnięcie założonych właściwości

technologicznych i użytkowych bez zbędnego nadmiaru.

Mimo tej niewątpliwej ekonomicznej i jakościowej doniosłości zagadnienia w praktyce bardzo

często o doborze materiału decyduje się bez wszechstronnej analizy opartej na kryteriach

metaloznawczych. Główną przyczyną tego stanu rzeczy jest, jak się wydaje, niedostateczna znajomość

metaloznawstwa i obróbki cieplnej, a zwłaszcza nieznajomość praktycznych metod postępowania przy

doborze stali na podstawie najważniejszego kryterium, tj. kryterium hartowności.

Głównymi czynnikami technicznymi, które należy uwzględniać w analizie warunków eksploatacji

i produkcji części maszyn, są:

czynniki wytrzymałościowe, tj. rodzaj, wielkość i rozkład naprężeń użytecznych, wielkość

dopuszczalnych odkształceń sprężystych (sztywność konstrukcji) itp.,

właściwości warstwy wierzchniej, jak twardość, odporność na zużycie ścierne, odporność

korozyjna, stan naprężeń własnych, od których w dużym stopniu zależy wytrzymałość

zmęczeniowa itp.,

zakres temperatury pracy elementu,

właściwości technologiczne materiału istotne przy założonym sposobie produkcji, jak:

skrawalność, spawalność, plastyczność, technologiczność obróbki cieplnej itp.,

ogólna odporność korozyjna w warunkach pracy,

czynniki konstrukcyjne, jak wielkość i zróżnicowanie przekrojów, złożoność kształtu, wymagania

w zakresie stabilności wymiarowej itp.,

cena i dostępność na rynku.

W wyniku analizy wymienionych czynników należy ustalić najbardziej miarodajne kryteria doboru

stali, pamiętając o następujących zasadach, a mianowicie:

Stale niestopowe i stopowe różnych gatunków zahartowane na martenzyt i następnie

odpuszczone na jednakową twardość mają w temperaturze otoczenia bardzo zbliżone właściwości

mechaniczne, co umożliwia zastępowanie jednych gatunków innymi.

Głównym celem wprowadzania pierwiastków stopowych do stali do ulepszania cieplnego jest

uzyskanie takiej hartowności, która może zapewnić rozkład twardości na przekroju

odpowiadający rozkładowi naprężeń użytecznych. Niektóre pierwiastki wywierają również

charakterystyczny wpływ na właściwości mechaniczne i technologiczne, a zwłaszcza warunki

i efekty obróbki cieplnej.

Na stale o skomplikowanych kształtach należy stosować stale o dostatecznej hartowności przy

wolno chłodzących ośrodkach, aby uniknąć nadmiernych naprężeń i odkształceń hartowniczych.

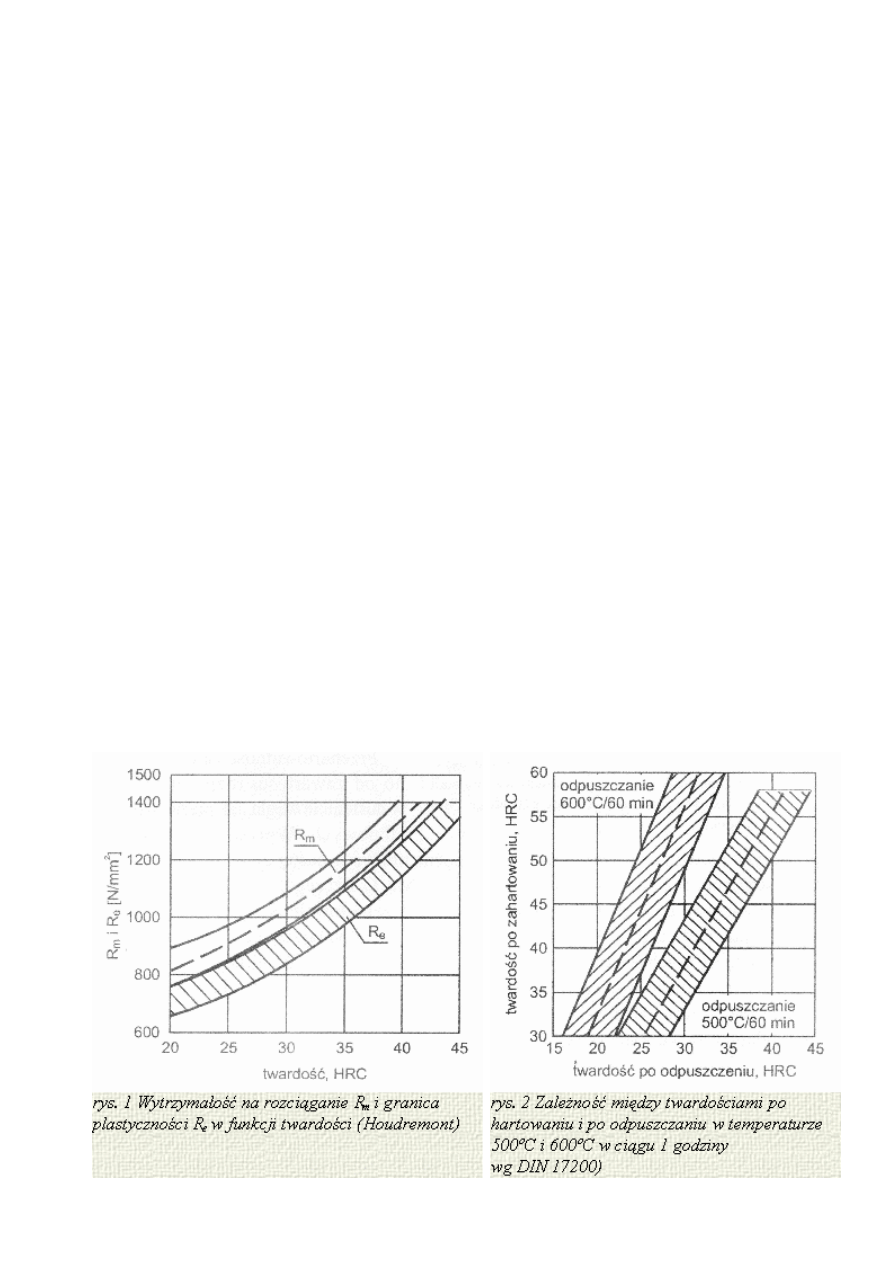

Liczne badania wykazały, że dla stali ulepszanych cieplnie wytrzymałość na rozciąganie (

R

m

),

granica plastyczności (

R

e

), a także stosunek

R

e

/R

m

i wytrzymałość zmęczeniowa wykazują wyraźną

zależność od twardości (rys. 1), zatem ta właśnie najprostsza do określenia cecha została ogólnie przyjęta

jako podstawowy miernik właściwości mechanicznych ulepszanych cieplnie stali konstrukcyjnych.

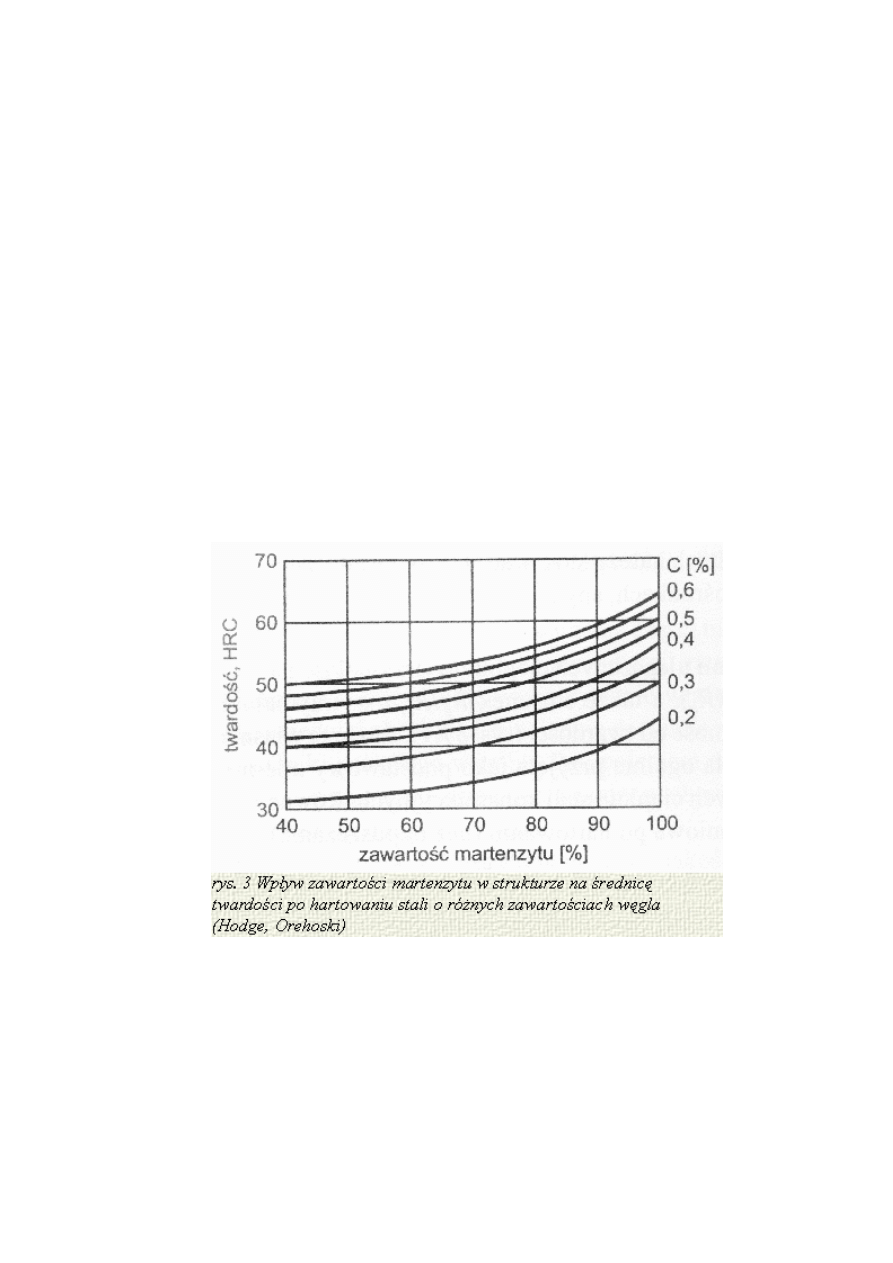

Równocześnie wiadomo, że twardość powierzchniowa po hartowaniu (bez odpuszczania) i jej rozkład na

przekroju są także miernikami zdolności danego gatunku do utwardzania, czyli hartowności. I tu nasuwa

się wniosek, że dla stali do ulepszania cieplnego płaszczyzną umożliwiającą porównanie różnych

gatunków i tym samym dobór odpowiedniego gatunku stali jest właśnie hartowność. Konieczne jest w

tym przypadku przejście od twardości po odpuszczaniu do twardości po hartowaniu, co ułatwia nam

zależność przedstawiona na rys. 2.

Pod pojęciem hartowności rozumie się zdolność stali do utwardzania się pod wpływem hartowania

(tworzenia struktury martenzytycznej lub bainitycznej) w zależności od parametrów austenityzowania i

szybkości chłodzenia. Hartowność obejmuje dwa podporządkowane mu pojęcia węższe, a mianowicie:

utwardzalność, czyli zdolność stali do reagowania na hartowanie, mierzona najwyższą osiągalną w

danych warunkach austenityzowania twardością,

przehartowalność, tj. zdolność stali do reagowania na hartowanie, mierzona głębokością

utwardzania przy określonej szybkości chłodzenia.

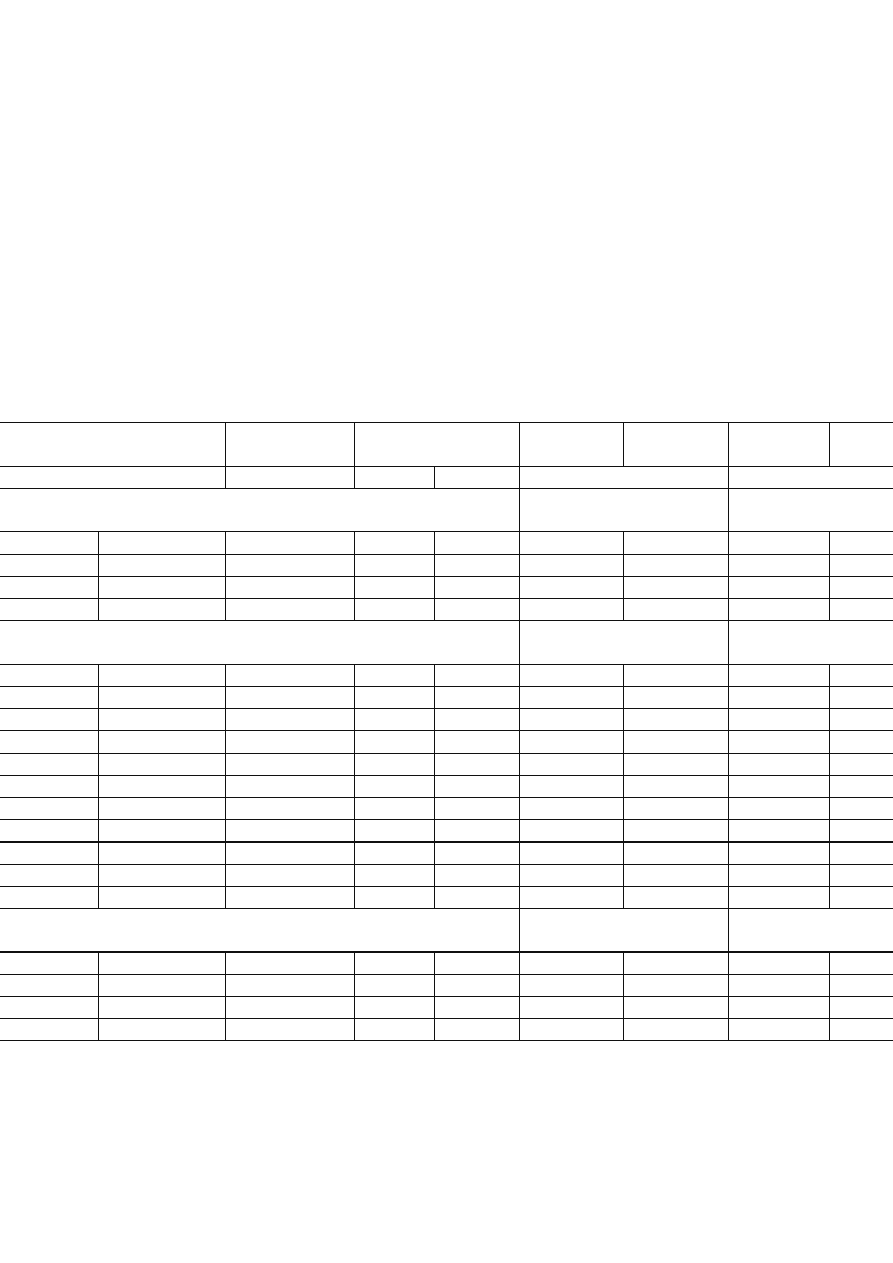

Utwardzalność zależy od zawartości węgla w martenzycie, natomiast praktycznie nie zależy od

zawartości pierwiastków stopowych. Na rys. 3 podane zostały maksymalnie osiągane twardości w funkcji

zawartości węgla w martenzycie oraz zawartości martenzytu po hartowaniu, zależnej od warunków

austenityzowania i szybkości chłodzenia.

Przehartowalność zależy zarówno od zawartości rozpuszczonego w austenicie węgla, jak

pierwiastków stopowych.

Wpływ pierwiastków stopowych i węgla na przehartowalność można ułożyć w następujący sposób

w kierunku wzrastającego wpływu: Si, Ni, Mn, Cr, V, Mo, C. Szczególny wpływ na hartowność wywiera

węgiel, który zwiększa zarówno przehartowalność (głębokość hartowania), jak i utwardzalność

(twardość). Cechą pozwalającą na porównywanie hartowności różnych gatunków stali jest średnica

krytyczna. W tablicy 1 podano przykładowe średnice krytyczne i właściwości wytrzymałościowe stali

konstrukcyjnych.

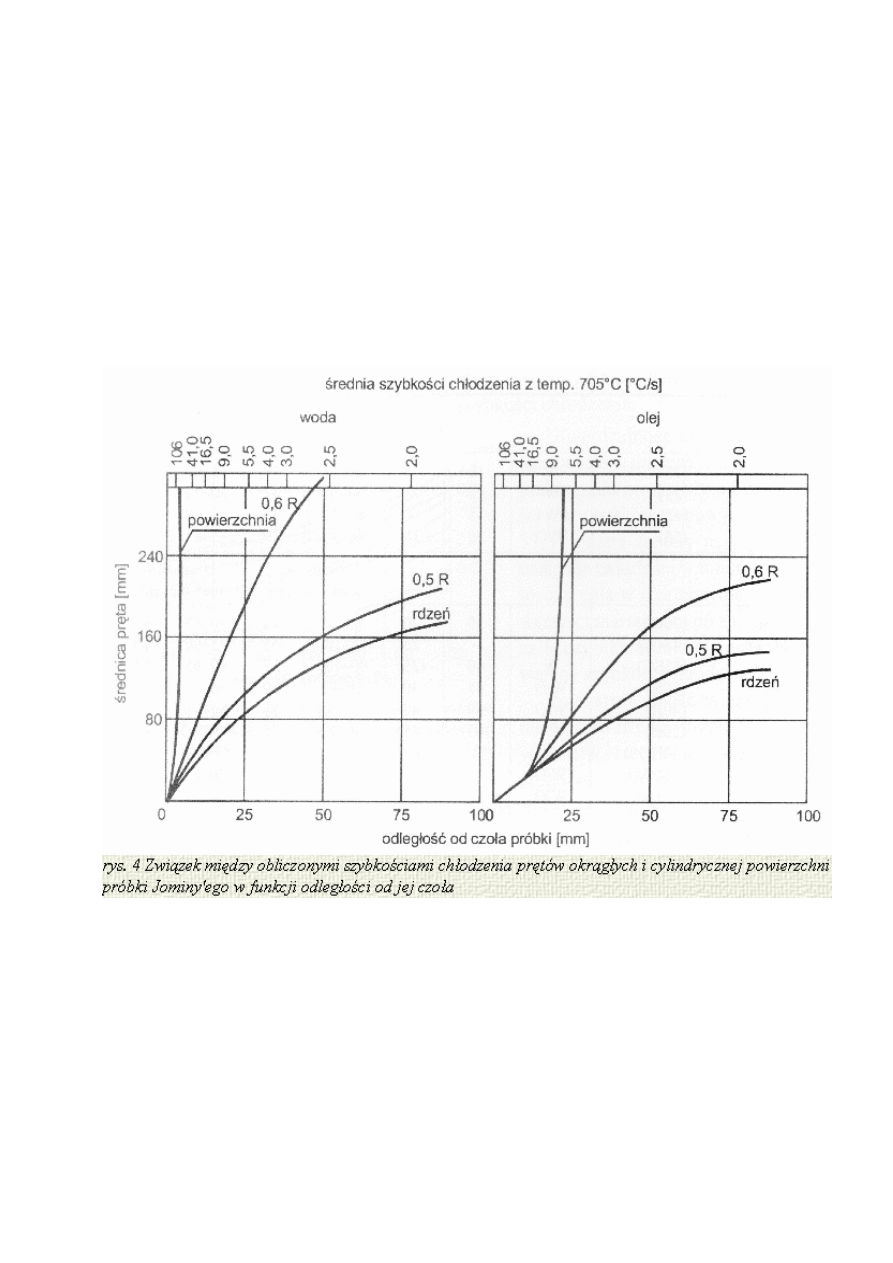

Znormalizowany (PrPN-EN ISO 642:1999) sposób badania hartowności metodą Jominy'ego

zapewnia stały rozkład szybkości chłodzenia wzdłuż próbek hartowanych czołowo. Doświadczalnie

określony na ww. próbkach rozkład twardości w funkcji odległości od powierzchni czołowej pozwala na

rozwiązanie wielu praktycznych zagadnień z dziedziny racjonalnego doboru stali na ulepszane cieplnie

części maszyn. Dokładność obliczeń hartowności jest na tyle wystarczająca, że można je wykorzystać w

praktyce do przewidywania właściwości stali po obróbce cieplnej. Możliwość wykorzystania krzywych

lub pasm hartowności w doborze stali opiera się na dwóch przesłankach:

zależności struktury i twardości stali od szybkości chłodzenia po austenityzowaniu,

korelacji między szybkościami chłodzenia wzdłuż próbki czołowej i na przekrojach prętów

różnych średnic.

Tablica 1 Średnice krytyczne i właściwości wytrzymałościowe stali konstrukcyjnych

Znak stali

Hartowanie

W-woda; O-olej

Średnica krytyczna

(50% marten.) [mm]

R

m

×10 [MPa]

R

e

×10 [MPa]

R

m

×10 [MPa]

R

e

×10 [MPa]

woda

olej

stan

stan

Normalizowany

Ulepszony

max ø 25 [mm]

C25

(25)

W

10

-

46-56

28

55-65

34

C35

(35)

W

10

-

54-66

32

60-72

37

C45

(45)

W

15

-

61-73

36

68-80

42

C55

(55)

W/O

20

10

66-81

39

75-85

47

Ulepszony

max ø 40 [mm]

Ulepszony

max ø 25 [mm]

28Mn6

(30G2)

w/o

30

20

80-95

55

70-85

45

44Mn28

(45G5)

O

-

25

85-100

65

75-90

50

35SiMn

(35SG)

W

40

(25)

90-105

65

80-95

55

34Cr4

(30H)

W/O

45

30

80-95

60

70-85

50

28Cr4

(40H)

W/O

60

40

95-110

70

80-95

55

50Cr4

(50H)

O

(65)

45

100-120

75

85-100

65

30CrMnSiA

(30HGS)

O

-

60

95-110

75

85-100

60

25CrMo4

(25HM)

W/O

70

40

75-90

60

70-85

50

35CrMo4

(35HM)

W/O

80

50

90-105

75

80-95

65

42CrMo4

(40HM)

O

(90)

60

100-115

80

90-105

70

40NiCrMo2KD (37HGNM)

W/O

80

50

90-105

75

80-95

60

Ulepszony

max ø 40-100 [mm]

Ulepszony

max ø 100-160 [mm]

40CrMoV9

(40H2MF)

O

-

250

110-130

90

100-120

80

36CrNiMo4

(36HNM)

O

-

100

90-105

70

80-95

60

34CrNiMo6

(34HNM)

O

-

150

100-120

80

90-110

70

30CrNiMo8

(30H2N2M)

O

-

250

110-130

90

100-120

80

Zależności między szybkościami chłodzenia próbki czołowej i prętów różnych średnic chłodzonych

w różnych ośrodkach zostały ustalone zarówno doświadczalnie, jak i w drodze obliczeń cieplnych. Rys. 4

przedstawia tę zależność dla przypadków chłodzenia w wodzie i oleju.

Przedstawione na rys. 4 zależności między szybkościami chłodzenia próbek czołowych i przekrojów

okrągłych pozwalają na wyznaczenie rozkładów twardości tylko dla prętów okrągłych. Aby dane te

można było wykorzystać dla bardzo często w praktyce hartowanych elementów o przekrojach

nieokrągłych, wprowadzono pojęcie tzw. przekroju równoważnego. Przekrojem równoważnym nazywa

się przekrój pręta okrągłego o tak dobranej średnicy, aby szybkość stygnięcia w jego środku odpowiadała

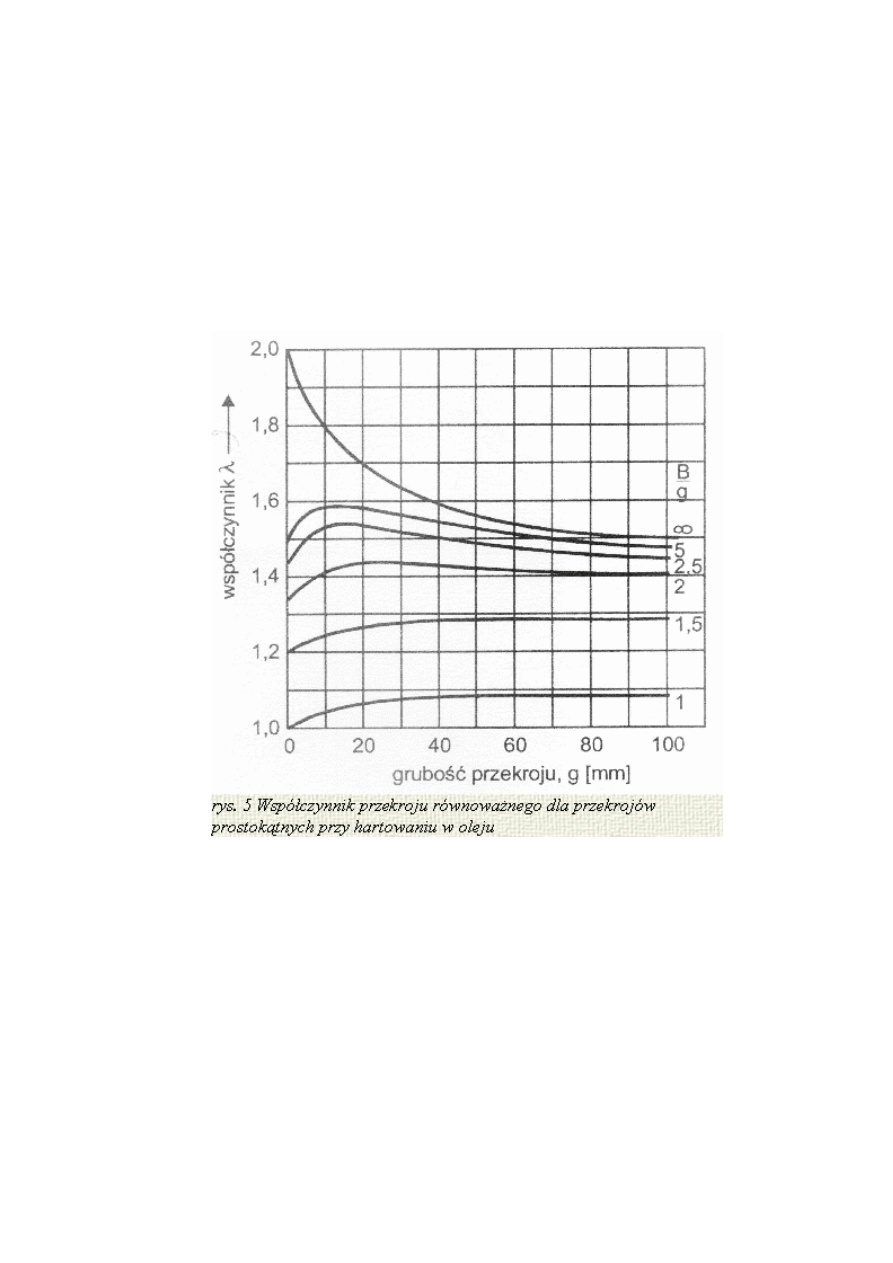

szybkości stygnięcia w środku danego przekroju. Na rys. 5 przedstawiono przykładowo wykres

opracowany dla hartowanych w oleju przekrojów prostokątnych, umożliwiający określenie średnic

równoważnych

d

r

[mm] =

g • λ, gdzie g - grubość prostokąta [mm], B - szerokość prostokąta [mm], λ -

współczynnik przekroju równoważnego.

Przedstawione dotychczas w formie wykreślnej zależności (rys. 1÷4) pozwalają na łatwe i szybkie

rozwiązanie szeregu zadań dotyczących graficznego doboru stali na elementy ulepszane cieplnie na

podstawie kryterium hartowności. Metodyka wykorzystania pasm hartowności w doborze stali

uzależniona jest od rodzaju zadania do rozwiązania, a poniżej przedstawiony przykład ułatwi

posługiwanie się wykresami.

Przykład

Dobrać gatunek stali na wał o średnicy ø 40 mm, który ma być ulepszony cieplnie dla osiągnięcia

granicy plastyczności

R

e

≥ 760 [MPa] (wymagania mogą również dotyczyć wytrzymałości na rozciąganie

(

R

m

) lub twardości po ulepszaniu cieplnym (HRC)). Dla uniknięcia możliwości pęknięć hartowniczych

oraz zmniejszenia odkształceń i kosztownej obróbki mechanicznej po ulepszaniu cieplnym hartowanie

należy przeprowadzić w oleju. Ze względu na dynamiczny charakter obciążeń wymaga się dobrej

ciągliwości, co powinna zapewnić temperatura odpuszczania 500 °C. Rozkład naprężeń na przekroju

pozwala dopuścić 50% martenzytu w osi wału.

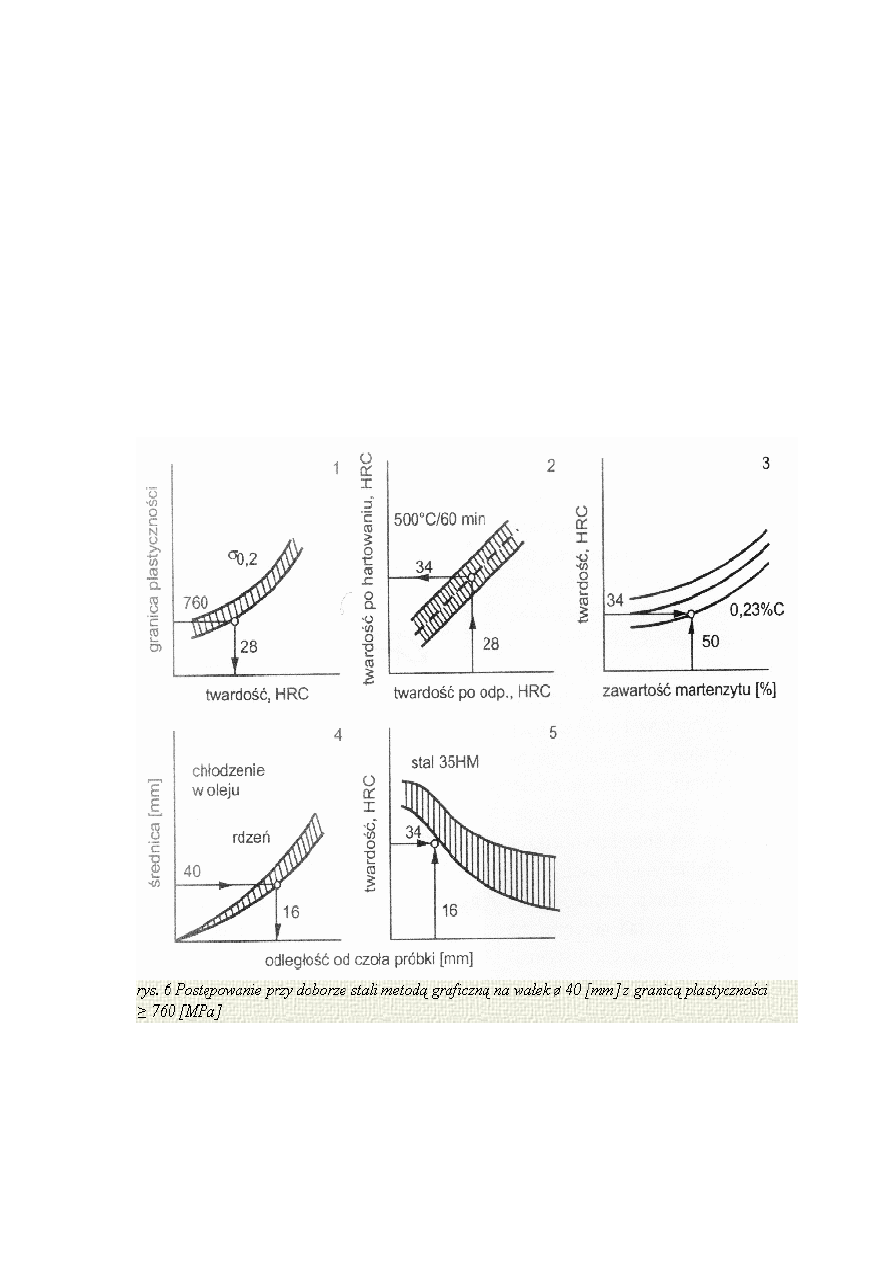

Postępowanie przy rozwiązywaniu zadania jest następujące:

Z rys. l odczytujemy, że granicy plastyczności

R

e

= 760 [MPa] odpowiada twardość po

odpuszczaniu 28HRC, którą wał powinien posiadać w środku przekroju.

Z rys. 2 odczytujemy, że twardości 28HRC po odpuszczaniu w temperaturze 500 °C odpowiada

twardość po hartowaniu – 34HRC.

Z rys. 3 wynika, że dla uzyskania twardości po hartowaniu - 34HRC przy 50% udziale martenzytu

w strukturze minimalna zawartość węgla w stali wynosi 0,23%.

Z rys. 4 określa się niezbędną szybkość chłodzenia w osi wałka o średnicy 40 [mm] hartowanego

w oleju, wyrażoną w jednostkach odległości od czoła próbki Jominy'ego - odległość ta wynosi

16 [mm].

Parametry - twardość po hartowaniu - 34HRC i odległość od czoła – 16 [mm] nanosi się na pasma

hartowności gatunków stali zawierających więcej niż 0,23% C (patrz

Karty materiałowe różnych

gatunków stali). Założone w zadaniu wymagania spełni tylko taki gatunek stali, dla którego punkt

o współrzędnych: 34HRC i 16 [mm] leży na dolnej krzywej pasma lub poniżej. Tym wymaganiom

odpowiadają np. stale gat. 35CrMo4 (35HM) lub gat. 34Cr4 (35H). Ten drugi gatunek stali winien

być odrzucony z uwagi na fakt, iż jako bezmolibdenowy nie zabezpiecza przed kruchością

odpuszczania przy temperaturze 500 °C. Tok przedstawionego powyżej postępowania został

zilustrowany schematycznie na rys. 6.

Opierając się na graficznej metodzie doboru stali na elementy ulepszane cieplnie został opracowany

program komputerowy umożliwiający w prosty i bardzo szybki sposób dobranie gatunku stali na części

maszyn ulepszane cieplnie, które winny charakteryzować się określoną granicą plastyczności (

R

e

) bądź

wytrzymałość na rozciąganie (

R

m

) lub twardością. Program nazywa się AK-HART i został napisany

w języku Turbo Pascal. Do programu dołączona jest baza danych z pasmami hartowności stali do

ulepszania cieplnego i jej odpowiedników wg norm: DIN, ASTMA i GOST. Program umożliwia

prześledzenie doboru stali i zrobienie wydruku zawartości ekranu.

3. MATERIAŁY I URZĄDZENIA

Komplet wykresów podających

zależności:

HRC

har

= f ( HRC

odp

); R

m

,

R

e

= f (HRC

har

); HRC

har

=f ( % C, % martenzytu ); d = f (l

odl. od czoła

),

pasma hartowności stali konstrukcyjnych do ulepszania cieplnego, komputer z drukarką, program

komputerowy AK-HART nt.:

Hartowność jako kryterium doboru stali na ulepszane cieplnie części

maszyn.

4. PRZEBIEG ĆWICZENIA

Ćwiczenie obejmuje:

wprowadzenie: zasady doboru stali na części maszyn; pojęcie hartowności jako cechy

technologicznej materiału,

metodykę doboru stali na ulepszane cieplnie części maszyn z wykorzystaniem kryterium

hartowności (graficzna i w oparciu o program komputerowy AK-HART),

indywidualne rozwiązanie zadań dotyczących doboru stali na różne części maszyn według

wskazań prowadzącego zajęcia.

5. WYTYCZNE DO OPRACOWANIA SPRAWOZDANIA

Sprawozdanie z ćwiczenia winno zawierać:

opis metody i toku postępowania przy rozwiązywaniu metodą graficzną zadanego tematu,

rozwiązanie zadanego tematu z zastosowaniem programu komputerowego AK-HART,

uzasadnienie celowości doboru stali na podstawie jej hartowności.

6. LITERATURA UZUPEŁNIAJĄCA

1. Luty W., Zasady doboru stali konstrukcyjnych na obrabiane cieplnie części maszyn, IMP, Warszawa

1974.

2. Obróbka cieplna stopów żelaza, poradnik inżyniera, WNT, Warszawa 1977, s. 54-58.

3. Polska Norma: PrPN-ENISO 642: 1999, Stal. Badanie hartowności metodą hartowania od czoła.

Opracowała: Anna Rutkowska

Wyszukiwarka

Podobne podstrony:

3 Co stanowi kryterium doboru stali żarotrwałych do zastosowań specjalnych

Kryteria doboru windy, PKM

16.10.2013, Kryteria doboru metod pracy pozalekcyjnej i terapii zajęciowej (por

Lekcja 3 Psychomotoryczne kryteria doboru pracownik w

ZASADY DOBORU STALI NA CZĘŚCI MASZYN - Lab 8, Studia, Materiałoznastwo, Metaloznastwo i Podstawy Obr

16 Gliwicz, Gliwicz, Konkurencja o zasoby i drapieznictwo jako czynniki doboru (2009)

WYKŁAD 9 KRYTERIA DOBORU SYSTEMU WYBIERANIA

KRYTERIA DOBORU REPRETUARU, konspekty

Liczbę Reynoldsa stosuje się powszechnie jako kryterium pozwalające na oszacowanie stateczności ruch

Kryteria doboru wzorów dynamicznych do analizy nośności pali w bud hydrotechnicznym

KRYTERIA DOBORU METOD KSZTALCENIA[1], pedagogika

FALSYFIKOWALNOŚĆ JAKO KRYTERIUM NAUKOWOŚCI TEORII, FILOZOFIA, -nauki

analiza rentowności jako kryterium oceny finansowej przedsię, Firmy i Przedsiębiorstwa

Sprawko ergonomia Antropometryczne kryteria doboru środków ochrony indywidualnej

Wpływ temperatury hartowania na strukturę i właściwości stali 40H, Nauka o materialach

cele marketingowe jako kryteria oceny i wyboru strategii, Marketing

więcej podobnych podstron