„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Krzysztof Maśliński

Przetwarzanie surowców olejarskich

321[09].Z3.06

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Elżbieta Juszczak

mgr inż. Krystyna Maj

Opracowanie redakcyjne:

Konsultacja:

mgr inż. Maria Majewska – Centrum Doradztwa Rolniczego w Brwinowie

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 321[09].Z3.06

Przetwarzanie surowców olejarskich zawartego w modułowym programie nauczania dla

zawodu technik technologii żywności.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Produkcja olejów spożywczych

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

12

4.1.3. Ćwiczenia

13

4.1.4. Sprawdzian postępów

15

4.2. Modyfikacja tłuszczów roślinnych

16

4.2.1. Materiał nauczania

16

4.2.2. Pytania sprawdzające

17

4.2.3. Ćwiczenia

18

4.2.4. Sprawdzian postępów

19

4.3. Produkcja margaryny, tłuszczów kuchennych, piekarskich i cukierniczych

20

4.3.1. Materiał nauczania

20

4.3.2. Pytania sprawdzające

23

4.3.3. Ćwiczenia

24

4.3.4. Sprawdzian postępów

25

4.4. Produkty uboczne i zagrożenia dla środowiska w przemyśle olejarskim

26

4.4.1. Materiał nauczania

26

4.4.2. Pytania sprawdzające

27

4.4.3. Ćwiczenia

28

4.4.4. Sprawdzian postępów

30

5. Sprawdzian osiągnięć

31

6. Literatura

36

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy i kształtowaniu umiejętności

związanych z przetwarzaniem surowców olejarskich. Treści nauczania dotyczą surowców

podstawowych i materiałów pomocniczych wykorzystywanych w przetwórstwie olejarskim

oraz technologii stosowanych w tym przetwórstwie, a także ułatwią Ci dobieranie maszyn

i urządzeń do procesów technologicznych.

W poradniku zamieszczono:

−

wymagania wstępne, zawierające wykaz niezbędnych wiadomości i umiejętności, które

powinieneś mieć opanowane przed przystąpieniem do kształcenia w tej jednostce

modułowej,

−

cele kształcenia, czyli wykaz tego, co powinieneś umieć na zakończenie procesu

kształcenia w tej jednostce modułowej,

−

materiał nauczania umożliwiający samodzielne przygotowanie się do wykonania ćwiczeń

i zaliczenia sprawdzianów,

−

pytania sprawdzające, które pozwolą Ci sprawdzić, czy jesteś dobrze przygotowany do

wykonania ćwiczeń,

−

ćwiczenia, zawierające temat ćwiczenia, przedstawiające sposób jego wykonania oraz

wyposażenie stanowiska do jego przeprowadzenia (w tym wykaz materiałów, narzędzi

i sprzętu potrzebnych do realizacji ćwiczenia),

−

sprawdzian postępów, pozwalający Ci ocenić stopień przygotowania do sprawdzianu

osiągnięć,

−

przykład sprawdzianu osiągnięć, pozwalający Ci ocenić stopień opanowania wiadomości

i umiejętności z zakresu tej jednostki modułowej; sprawdzian składa się z instrukcji dla

ucznia, karty zadań testowych oraz karty odpowiedzi,

−

wykaz literatury oraz innych źródeł informacji, które możesz wykorzystać do poszerzenia

swoich wiadomości i umiejętności z zakresu tej jednostki modułowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

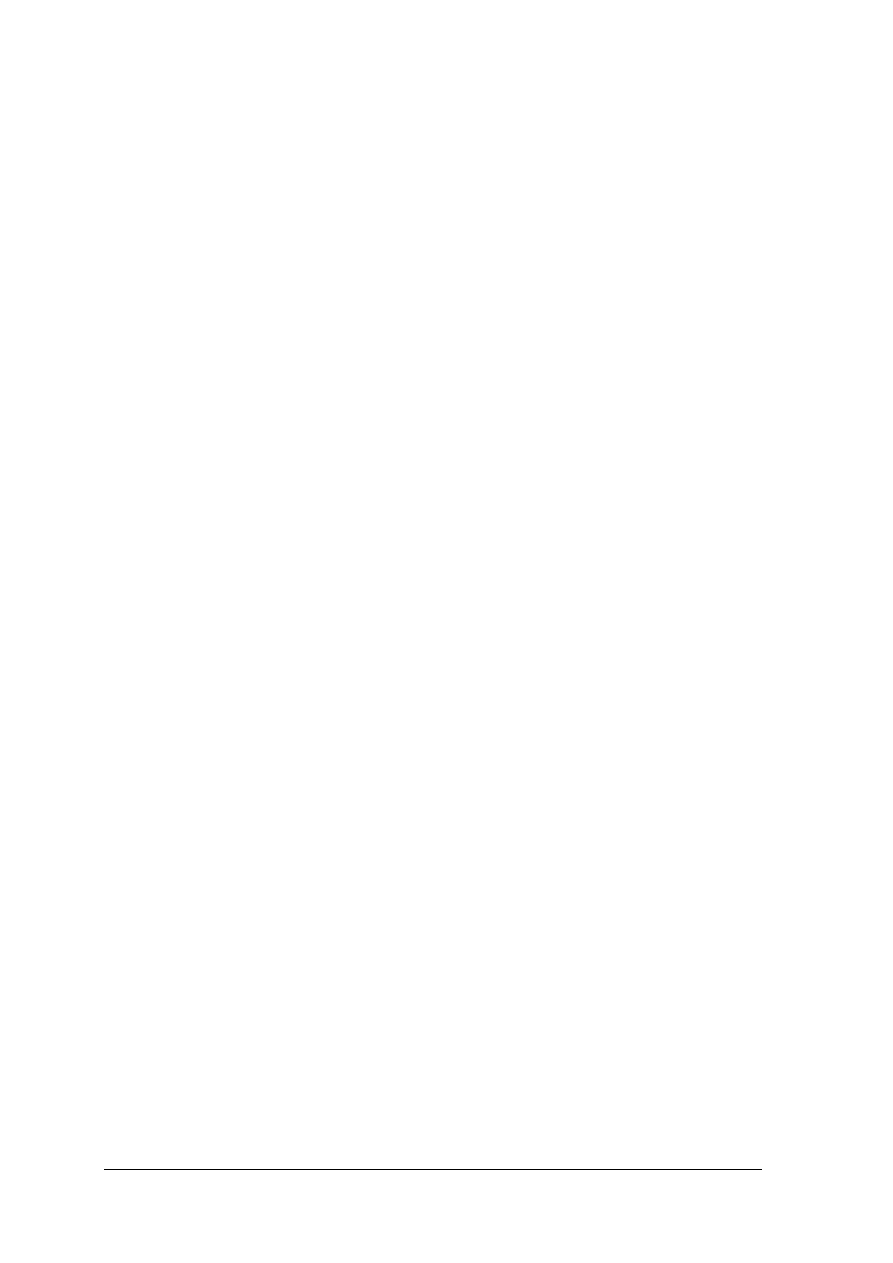

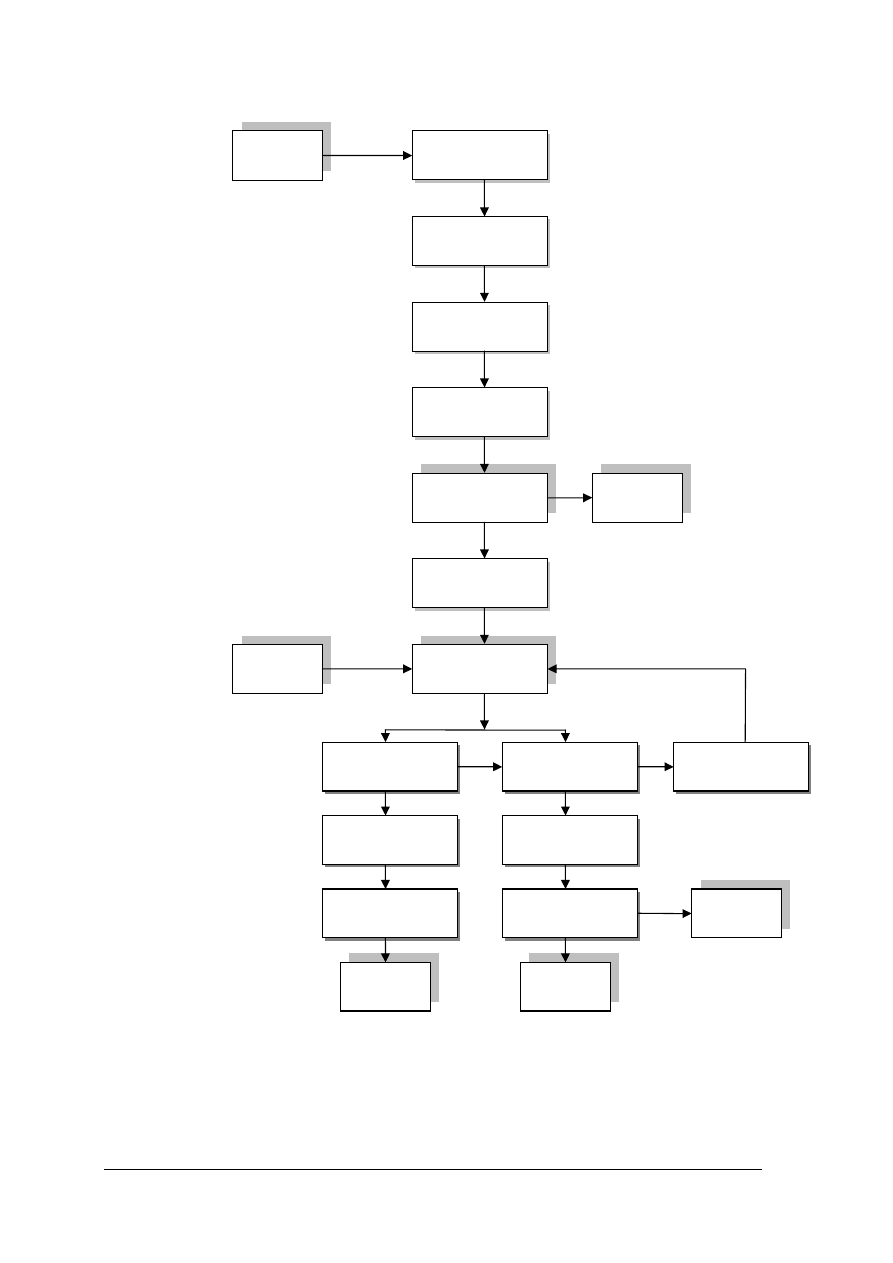

Schemat układu jednostek modułowych

321[09].Z3

Technologia przetwórstwa spożywczego

321[09].Z3.05

Produkowanie wyrobów przemysłu fermentacyjnego

321[09].Z3.06

Przetwarzanie surowców olejarskich

321[09].Z3.11

Produkowanie wyrobów piekarskich, ciastkarskich i cukierniczych

321[09].Z3.01

Wytwarzanie

przetworów

zbożowych

321[09].Z3.02

Przetwarzanie

owoców i warzyw

321[09].Z3.03

Przetwarzanie

ziemniaków

321[09].Z3.04

Przetwarzanie

buraków

cukrowych

321[09].Z3.12

Produkowanie koncentratów spożywczych

321[09].Z3.07

Przetwarzanie mięsa

zwierząt rzeźnych

321[09].Z3.08

Przetwarzanie mleka

321[09].Z3.09

Przetwarzanie mięsa

drobiowego i jaj

321[09].Z3.10

Przetwarzanie ryb,

mięczaków

i skorupiaków

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

korzystać z różnych źródeł informacji,

−

posługiwać się normami i instrukcjami,

−

rozróżniać składniki żywności,

−

rozróżniać operacje i procesy jednostkowe,

−

stosować zasady oceny organoleptycznej,

−

dobierać maszyny i urządzenia do procesów technologicznych przemysłu spożywczego,

−

stosować obowiązujące systemy zapewnienia jakości w przetwórstwie spożywczym,

−

opracowywać i prezentować projekt,

−

przygotować prezentację multimedialną,

−

wskazywać zagrożenia dla środowiska związane z przetwórstwem spożywczym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

scharakteryzować podstawowe wyroby olejarskie,

−

scharakteryzować proces wytwarzania olejów surowych,

−

scharakteryzować procesy modyfikacji tłuszczów roślinnych,

−

posłużyć się dokumentacją technologiczną dotyczącą produkcji wyrobów olejarskich,

−

zorganizować stanowisko pracy zgodnie z wymaganiami ergonomii, zasadami

bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej i ochrony środowiska,

−

dobrać surowce i materiały pomocnicze do produkcji wyrobów olejarskich,

−

dobrać maszyny i urządzenia do produkcji wyrobów olejarskich,

−

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska podczas produkcji wyrobów olejarskich,

−

określić zagrożenie dla środowiska powodowane działalnością zakładów przetwórstwa

surowców olejarskich,

−

obliczyć koszty i opłacalność produkcji wyrobów olejarskich,

−

skorzystać z różnych źródeł informacji zawodowej dotyczącej przetwórstwa surowców

olejarskich.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Produkcja olejów spożywczych

4.1.1. Materiał nauczania

Klasyfikacja wyrobów olejarskich i surowce olejarskie

Przetwórstwo surowców olejarskich (przemysł olejarski) zajmuje się przerobem

roślinnych surowców olejarskich w celu wydobycia z nich oleju oraz dalszym przerobem

olejów roślinnych na tłuszcze o konsystencji stałej.

Jako oleje traktuje się najczęściej tłuszcze o konsystencji ciekłej, chociaż tę nazwę

stosuje się niekiedy również do roślinnych tłuszczów stałych takich jak kokosowy i palmowy.

Zakłady produkujące olej zwane są zakładami olejarskimi, natomiast w przypadku

zakładów o szerszym profilu, wytwarzających także margaryny i inne tłuszcze stałe, stosuje

się raczej określenie zakłady przemysłu tłuszczowego.

Podział tłuszczów

Z chemicznego punktu widzenia tłuszcze są estrami gliceryny i kwasów tłuszczowych.

Można je dzielić ze względu na różne kryteria:

−

ze względu na sposób otrzymywania wyróżniamy tłuszcze naturalne i tłuszcze

syntetyczne,

−

ze względu na pochodzenie: tłuszcze roślinne i tłuszcze zwierzęce,

−

ze względu na konsystencję wyróżnia się tłuszcze stałe i tłuszcze ciekłe.

Konsystencja tłuszczów zależy od zawartości w tłuszczach nienasyconych kwasów

tłuszczowych (a w zasadzie reszt kwasowych kwasów nienasyconych). Obecność wiązań

nienasyconych powoduje, że tłuszcz ma niższą temperaturę topnienia. Dlatego tłuszcze

roślinne, zawierające dużo wiązań nienasyconych, czyli oleje, są tłuszczami ciekłymi.

Tłuszcze, niezależnie od rodzaju, charakteryzują się wysoką wartością energetyczną,

wynoszącą 9 kcal/1g (ok. 38 kJ/1g) tłuszczu.

Wyroby olejarskie

Oleje i inne tłuszcze wykorzystywane są nie tylko do celów spożywczych; mają np.

zastosowanie w produkcji mydeł i glicerolu, wykorzystywane są też do celów technicznych, z

oleju rzepakowego i innych produkuje się coraz bardziej znane biopaliwa.

Przemysł spożywczy produkuje i wykorzystuje oleje jadalne, tłuszcze modyfikowane,

margaryny, tłuszcze kuchenne, piekarskie i cukiernicze oraz inne specjalistyczne. Wytwarza

też cenny produkt uboczny, jakim jest emulgator lecytyna.

Wyroby olejarskie są narażone na niekorzystne zmiany, którym ulegają tłuszcze,związane

z ich jełczeniem. Najważniejsze przemiany zachodzące podczas jełczenia tłuszczów to:

−

hydroliza, czyli rozkład tłuszczów na glicerynę i wolne kwasy tłuszczowe,

−

autooksydacja, tj. utlenianie prowadzące do powstawania szeregu związków o nieprzyjemnym

smaku i zapachu.

Surowce w przemyśle olejarskim

Liczba roślin zawierających tłuszcz jest bardzo duża (ok. 1 tys.). Jako surowce olejarskie

uznaje się tylko te, których nasiona i owoce zawierają co najmniej 15%. Są to nasiona roślin

oleistych i strączkowych takich jak: soja, rzepak, słonecznik, oliwki, orzechy, bawełna, owoce

palmy.

Najważniejszymi surowcami krajowymi są rzepak i rzepik.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Charakterystyka rzepaku

W olejarstwie wykorzystuje się okrągłe nasiona rzepaku średnicy 2-3 mm o barwie

ciemnobrunatnej do czarnej zawarte w łuszczynach. Orientacyjny skład chemiczny rzepaku to:

−

woda do 10%,

−

tłuszcz 35-50%,

−

białko 20%,

−

popiół ok. 3%,

−

błonnik ok. 6%,

−

inne substancje.

Dla potrzeb przemysłu olejarskiego stosuje się specjalne odmiany, które nie zawierają

kwasu erukowego i tioglikozydów, czyli odmiany bezerukowe, zwane też dwuzerowymi

(„00”). Obecność tych dwóch substancji zmniejsza wartość odżywczą i smakową oleju

rzepakowego jak i produktu ubocznego, którym jest śruta rzepakowa przeznaczana na pasze.

Oceniając przydatność surowca bada się dojrzałość, wygląd, barwę, zapach, zdrowotność

i czystość nasion. Nasiona przeznaczone do produkcji oleju powinny posiadać niską

wilgotność (poniżej 13% w skupie a 5÷7% podczas magazynowania) i małą ilość

zanieczyszczeń (do 1%). Niska wilgotność ziarna rzepaku jest głównym sposobem ochrony

nasion przed psuciem się w czasie składowania.

Podczas przechowywania rzepaku zachodzą w nim przemiany związane z działalnością

enzymów, powodujących m.in. wzrost zawartości wolnych kwasów tłuszczowych,

i z procesem oddychania ziarna, mogącym powodować samozagrzewanie i zawilgocenie; są

to zjawiska niekorzystne. Również czynniki zewnętrzne mogą oddziaływać niekorzystnie,

szczególnie rozwój pleśni i bakterii oraz przemarzanie.

Otrzymywanie oleju surowego

Metody produkcji olejów surowych

Proces technologiczny związany z otrzymywaniem oleju można podzielić na dwie

odrębne fazy. Pierwsza to otrzymywanie tzw. oleju surowego. Druga faza to rafinacja oleju

surowego w celu otrzymania oleju rafinowanego.

Oleje surowe otrzymuje się poprzez tłoczenie, ekstrakcję lub przez połączenie obu tych

procesów.

Podział zakładów olejarskich

Zakłady olejarskie, w zależności od zastosowanej metody otrzymywania oleju

a jednocześnie zdolności produkcyjnej, dzieli się na:

−

małe, wykorzystujące metodę tłoczenia,

−

przemysłowe, wykorzystujące obie metody.

Etapy produkcji oleju surowego w małych zakładach

Przy wykorzystaniu metody tłoczenia, w małych zakładach olejarskich jako jedynej

metody otrzymywania oleju, proces produkcji oleju surowego jest dość prosty i obejmuje

następujące etapy:

−

magazynowanie rzepaku,

−

czyszczenie,

−

łuszczenie,

−

rozdrabnianie,

−

prażenie,

−

tłoczenie (powstaje przy tym produkt uboczny – wytłoki zwane makuchami, które

rozdrabnia się),

−

filtrowanie oleju,

−

rozlew.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Etapy produkcji oleju surowego w zakładach przemysłowych

Zakłady przemysłowe, z uwagi na korzystanie zarówno z tłoczenia jak i ekstrakcji, mają

znacznie bardziej skomplikowaną technologię, obejmującą następujące etapy produkcji:

−

magazynowanie nasion w silosach,

−

oczyszczanie i ważenie,

−

rozdrabnianie,

−

kondycjonowanie,

−

tłoczenie wstępne (powstaje surowy olej tłoczony, który może być kierowany do

odszlamowania),

−

przygotowanie do ekstrakcji,

−

ekstrakcja,

−

destylacja misceli,

−

otrzymywanie lecytyny,

−

rafinacja oleju surowego.

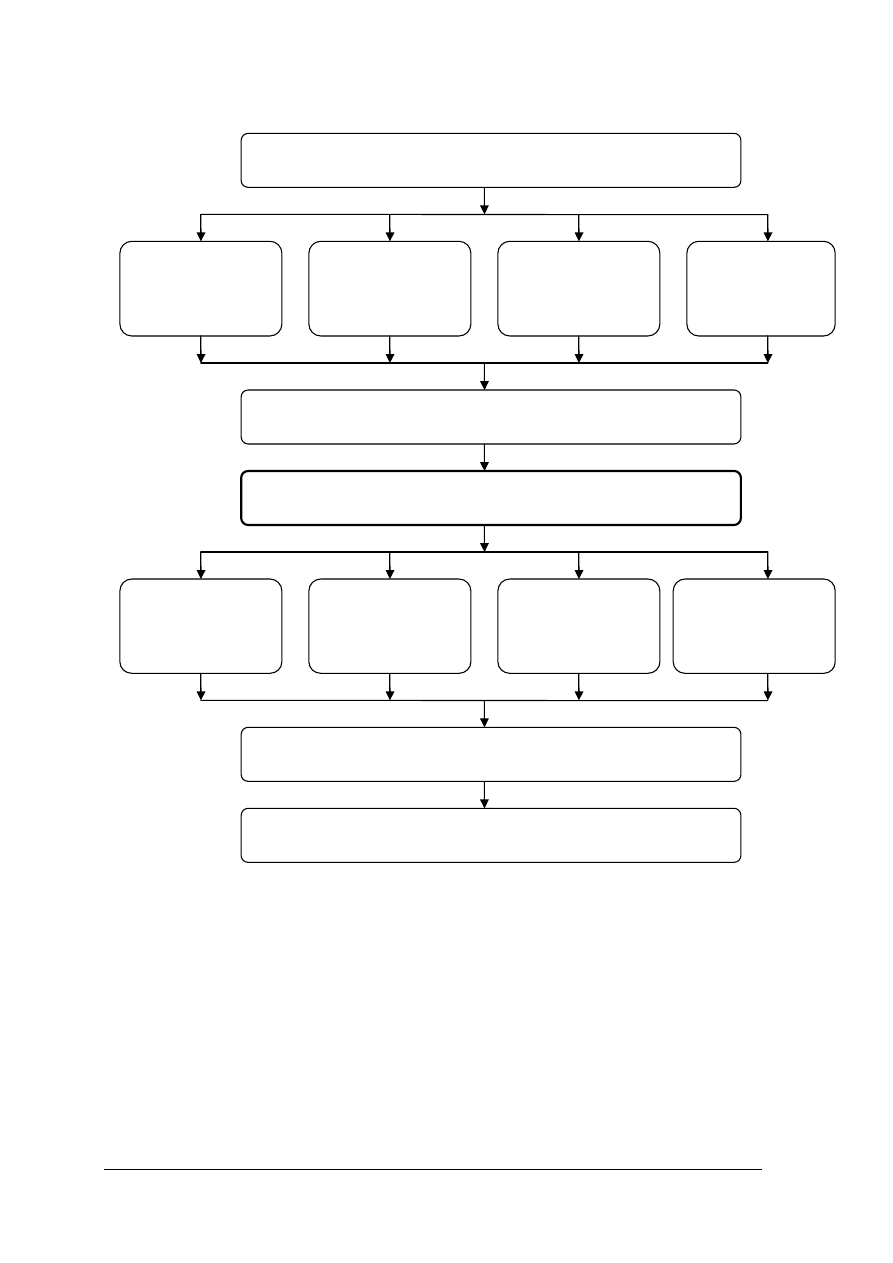

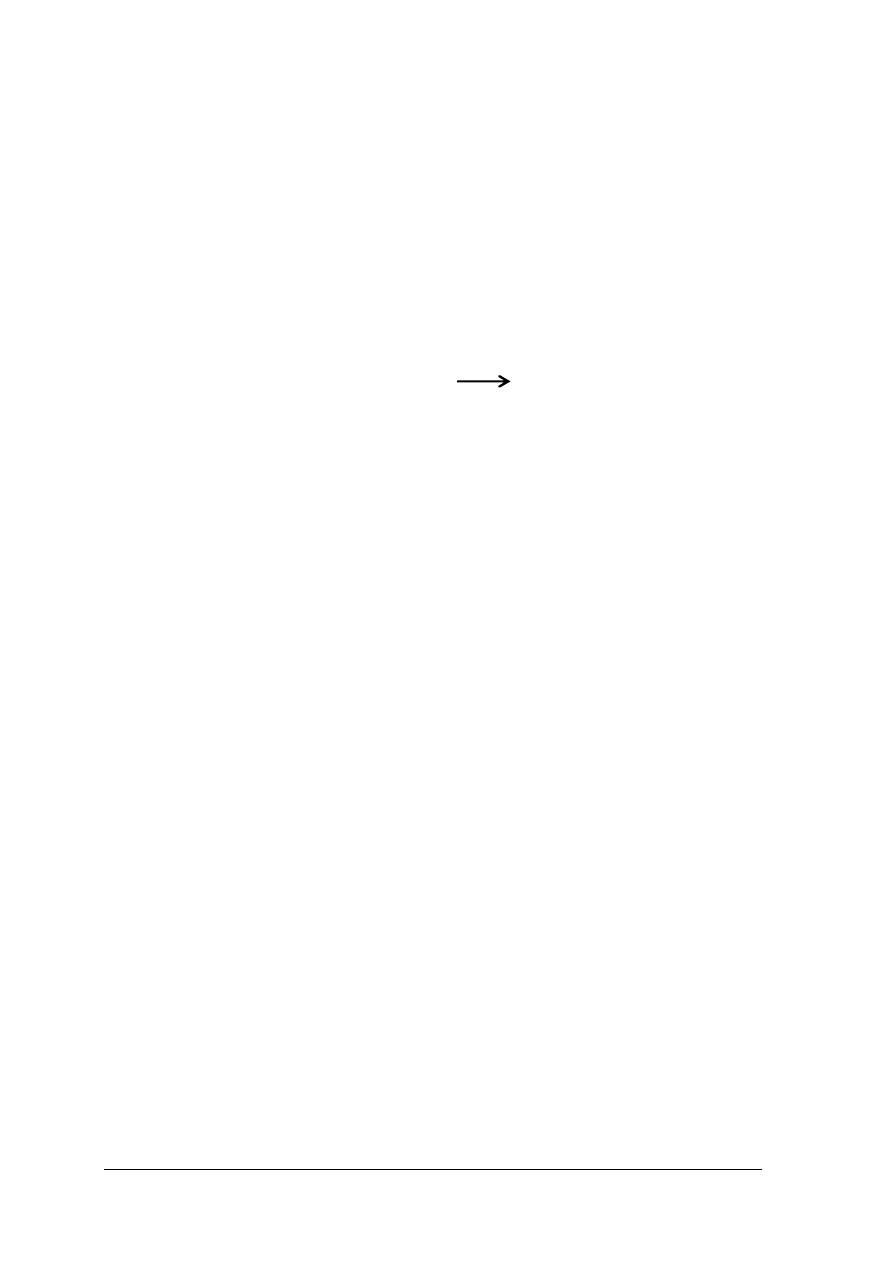

Schemat technologiczny (blokowy) produkcji przemysłowej oleju przedstawiono na rys. 1.

Zasada ekstrakcji oleju została przedstawiona w sposób graficzny poniżej:

ekstrakcja

surowiec + rozpuszczalnik) ekstrakt + rafinat

(wytłoki z rzepaku) (benzyna) (miscela) (śruta poekstrakcyjna)

destylacja

olej + rozpuszczalnik

Przygotowanie nasion obejmuje m.in.:

−

czyszczenie, usuwanie zanieczyszczeń za pomocą wialni, tryjerów, odsiewaczy płaskich

lub bębnowych i elektromagnesów,

−

łuszczenie nasion słonecznika w łuszczarkach (rzepaku nie łuszczy się).

−

rozdrabnianie w celu ułatwienia wydobycia oleju; wykorzystuje się młyny i płatkownice,

−

kondycjonowanie (nawilżanie ziarna).

Tłoczenie polega na wyciśnięciu oleju z surowca, odbywa się za pomocą pras, po

tłoczeniu kilka procent oleju pozostaje w wytłokach, dlatego poddaje się wytłoki powtórnemu

tłoczeniu lub/i ekstrakcji.

Ekstrakcja pozwala uzyskać większą wydajność oleju. Najczęściej jako rozpuszczalnik

ekstrakcyjny stosowana jest benzyna lub heksan. Produktem ekstrakcji jest ekstrakt zwany

miscelą, zawierający do 25% oleju. Produktem ubocznym są wytłoki (śruta poekstrakcyjna –

zawierająca rozpuszczalnik). Ponieważ miscela, obok oleju, zawiera rozpuszczalnik – musi

być poddana destylacji, a śruta odbenzynowieniu, w celu usunięcia i odzyskania

rozpuszczalnika. Czysta śruta może być przeznaczona do sporządzania pasz. Do ekstrakcji

wykorzystuje się urządzenia zwane ekstraktorami.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Rafinacja oleju surowego

Rafinacja oleju surowego to jego oczyszczanie w celu otrzymania produktu

uszlachetnionego, zawierającego jak najmniejsze ilości substancji ubocznych. W wyniku

rafinacji z oleju surowego otrzymuje się olej rafinowany.

Na proces rafinacji składają się następujące czynności:

−

hydratacja (odszlamowanie),

−

odkwaszanie (neutralizacja),

−

bielenie (odbarwianie),

−

odwanianie (dezodoryzacja).

Hydratacja polega na podgrzewaniu oleju surowego z wodą. Jej celem jest usunięcie

z

oleju

surowego

zanieczyszczeń

takich

jak

substancje

białkowe,

fosfatydy

i inne substancje koloidalne. Substancje te w czasie hydratacji przechodzą ze stanu

koloidalnego w zawiesinę, pęcznieją i tworzą kłaczkowaty osad, który można usunąć poprzez

filtrację lub odwirowanie. Hydratacja może być prowadzona w sposób ciągły lub okresowy.

W metodzie okresowej miesza się podgrzany do 85÷95°C olej surowy z wodą przez ok.

30 min z dodatkiem kwasu fosforowego. Następnie dodaje się ziemi bielącej (zawierającej

glinokrzemiany), ułatwiającej oddzielenie osadu. Osad (tzw. szlam) oddziela się na filtrach.

W metodzie ciągłej do podgrzanego do 60÷80°C oleju wtryskuje się strumień wody lub

pary wodnej; czas hydratacji jest krótszy, wynosi 3÷5 min. Osad oddziela się przez

odwirowanie. Uzyskuje się produkt uboczny, zwany szlamem lecytynowym, z którego po

wysuszeniu uzyskuje się cenny emulgator – lecytynę.

Odkwaszanie to proces neutralizacji kwasów tłuszczowych, zawartych w oleju, za

pomocą alkaliów (np. ługu sodowego NaOH). Olej wprowadza się do urządzenia zwanego

neutralizatorem, podgrzewa do 60÷90°C, doprowadza się roztwór ługu i dodaje soli

kuchennej, ułatwiającej opadanie osadu. Podczas odkwaszania są usuwane sole kwasów

tłuszczowych, produkty rozpadu tłuszczów i substancji białkowych oraz resztki innych

zanieczyszczeń.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Magazynowanie

w silosie

Nasiona

oleiste

Czyszczenie,

ważenie

Rozdrabnianie

Kondycjonowanie

Tłoczenie

Przygotowanie

do ekstrakcji

Ekstrakcja

Odbenzynowanie

śruty

Destylacja

misceli

Odzyskiwanie

heksanu

Odszlamowanie

oleju

Suszenie

śruty

Otrzymywanie

lecytyny

Chłodzenie

śruty

Heksan

Olej

surowy

Lecytyna

Śruta

Olej

surowy

Rys. 1. Schemat produkcji oleju [na podstawie 4, s.156]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

W czasie odkwaszania powstaje osad, zawierający zmydlone kwasy tłuszczowe, zwany

sopstokiem, zawierający też olej. Jako produkt uboczny może on być wykorzystywany do

produkcji mydeł.

Bielenie ma na celu usunięcie substancji barwnych a także resztek śluzów i mydeł

pozostałych po odkwaszaniu. Naturalna barwa oleju surowego spowodowana jest obecnością

barwników, głównie chlorofilu i karotenoidów.

Odbarwianie przeprowadza się przy użyciu adsorbentów, czyli substancji mających

zdolność wychwytywania i zatrzymywania barwników na swojej powierzchni. Są to na ogół

ziemie bielące (może być wykorzystany też węgiel aktywny). Bielenie polega na zmieszaniu i

ogrzewaniu oleju z ziemią bielącą w urządzeniu zwanym bielnikiem, pracującym pod

zmniejszonym ciśnieniem.

Odwanianie, czyli dezodoryzacja, to usuwanie substancji o nieprzyjemnym zapachu

i smaku. Celem odwaniania jest uzyskanie oleju bez smaku i zapachu.

Substancje usuwane podczas odwaniania to:

−

substancje naturalnie występujące w tłuszczach, np. kwasy tłuszczowe o krótkich

łańcuchach,

−

substancje zapachowe, tworzące się podczas przechowywania i przerobu ziarna i oleju,

np. aldehydy, ketony,

−

wolne kwasy tłuszczowe i nadtlenki.

Większość substancji zapachowych jest mało lotna, dlatego do ich usuwania stosuje się

destylację z parą wodną pod zmniejszonym ciśnieniem w urządzeniach zwanych

odwaniaczami.

Przechowywanie oleju rafinowanego odbywa się w zbiornikach umożliwiających

utrzymanie stałej temperatury, nieprzekraczającej 25°C, najlepiej bez dostępu powietrza

(niekiedy w atmosferze gazu obojętnego), co ogranicza procesy utleniania się oleju.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak dzielimy tłuszcze?

2. Od czego zależy konsystencja tłuszczów?

3. Jakie procesy składają się na zjawisko jełczenia tłuszczów?

4. Jaka jest budowa chemiczna tłuszczów?

5. Jakie jest zastosowanie tłuszczów?

6. Jaka jest wartość energetyczna tłuszczów?

7. Jakie surowce wykorzystuje się w przemyśle olejarskim?

8. Które z surowców olejarskich są pochodzenia krajowego?

9. Z jakich elementów zbudowany jest rzepak?

10. Jaki jest przeciętny skład chemiczny rzepaku?

11. Jakie wymagania stawia się rzepakowi do przerobu na oleje?

12. Dlaczego przechowywany rzepak powinien mieć niską wilgotność?

13. Jakie niekorzystne zmiany zachodzą w rzepaku podczas przechowywania w niewłaściwych

warunkach?

14. Czym różni się olej surowy od oleju rafinowanego?

15. Jakie znasz metody otrzymywania oleju?

16. Jakie etapy wyróżnia się w produkcji oleju surowego?

17. Na czym polega tłoczenie oleju?

18. Na czym polega ekstrakcja oleju?

19. W jaki sposób przygotowuje się nasiona oleiste do przerobu?

20. Jak dzieli się zakłady olejarskie?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

21. Na czym polega rafinacja oleju surowego?

22. Jaki jest cel rafinacji oleju?

23. Jakie czynności wykonuje się podczas rafinacji oleju?

24. Na czym polega hydratacja oleju surowego?

25. Jaki jest cel hydratacji oleju surowego?

26. Jak usuwa się osady wypadające w czasie hydratacji?

27. Jakimi metodami można prowadzić hydratację?

28. W jakim celu podczas hydratacji, przed filtracją, dodaje się ziemi bielącej?

29. Jaki produkt uboczny odzyskuje się z osadu po hydratacji?

30. Na czym polega odkwaszanie oleju?

31. Dlaczego podczas odkwaszania dodaje się sól kuchenną?

32. Jak powstaje sopstok?

33. Do czego można wykorzystać sopstok?

34. W jakim celu stosuje się bielenie oleju?

35. Jakie materiały pomocnicze wykorzystuje się podczas bielenia?

36. Jak nazywa się urządzenia do odwaniania?

37. Jakie substancje usuwa się w czasie odwaniania?

38. W jaki sposób usuwa się niepożądane substancje podczas odwaniania?

39. W jakim celu ogranicza się dostęp tlenu przy przechowywaniu oleju?

4.1.3. Ćwiczenia

Ćwiczenie 1

Rozpoznaj surowce olejarskie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dokonać oględzin próbek surowców olejarskich przygotowanych przez nauczyciela,

2) rozpoznać surowce olejarskie na podstawie dokonanych oględzin,

3) skorzystać z dostępnych źródeł informacji zawodowej w przypadku nie rozpoznania

surowców olejarskich,

4) zidentyfikować surowce olejarskie z wykorzystaniem źródeł informacji zawodowej,

5) zapisać różnice i podobieństwa między badanymi surowcami,

6) zapisać wnioski.

Wyposażenie stanowiska pracy:

−

próbki surowców olejarskich (mogą być ich zdjęcia),

−

literatura (4 i 7),

−

komputer z dostępem do Internetu.

Ćwiczenie 2

Rozpoznaj wyroby olejarskie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) obejrzeć uważnie wzorcowe próbki wyrobów olejarskich, zwrócić uwagę na wygląd

zewnętrzny, barwę, konsystencję, strukturę, smarowność, smak i zapach; zapisać

najważniejsze cechy poszczególnych próbek wzorcowych,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

2) zidentyfikować (na podstawie swoich doświadczeń z oględzin próbek wzorcowych),

próbki wyrobów olejarskich,

3) wyniki swoich ustaleń przekazać do oceny nauczycielowi,

4) wyjaśnić przyczyny popełnionych błędów.

Wyposażenie stanowiska pracy:

−

wzorcowe próbki wyrobów olejarskich,

−

próbki wyrobów olejarskich do badań.

Ćwiczenie 3

Przeprowadzić ocenę

sensoryczną margaryn metodą punktową.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z normą dotyczącą oceny punktowej margaryny,

2) ustalić czynności, które należy wykonać przy ocenie sensorycznej margaryny metodą

punktową,

3) przeprowadzić ocenę sensoryczną metodą punktową dwóch rożnych margaryn, zapisać

wyniki.

Wyposażenie stanowiska pracy:

−

aktualna norma dotycząca oceny punktowej margaryny (PN-A-86936: Oleje i tłuszcze

roślinne oraz zwierzęce. Ocena sensoryczna margaryn metodą punktową),

−

próbki margaryn do badań sensorycznych,

−

arkusz do oceny,

−

stanowiska do oceny sensorycznej.

Ćwiczenie 4

Przeprowadź ocenę sensoryczną smakowitości olejów rafinowanych metodą punktową.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z normą dotyczącą oceny sensorycznej smakowitości metodą punktową

rafinowanych olejów i tłuszczów,

2) zapisać wykaz badań, które należy przeprowadzić wykonując ocenę sensoryczną

smakowitości metodą punktową olejów rafinowanych,

3) przeprowadzić ocenę sensoryczną smakowitości metodą punktową wybranych olejów

rafinowanych, zapisać wyniki.

Wyposażenie stanowiska pracy:

−

aktualna norma dotycząca rafinowanych olejów i tłuszczów (PN-A-86935:1996 Oleje

i tłuszcze roślinne oraz zwierzęce. Ocena sensoryczna smakowitości metodą punktową

rafinowanych olejów i tłuszczów),

−

próbki rafinowanych olejów do badań sensorycznych,

−

stanowiska do oceny sensorycznej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Ćwiczenie 5

Zaprojektuj system HACCP w linii do produkcji oleju.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z opisem produkcji oleju i schematem technologicznym (rys. 1 w Poradniku),

2) ocenić schemat pod kątem systemu HACCP i ustalić krytyczne punkty kontroli,

uzasadnić i zapisać je przy wybranych etapach na schemacie technologicznym,

3) rozbudować schemat o operacje i procesy związane z rafinacją oleju surowego.

Wyposażenie stanowiska pracy:

−

literatura [3, 6, 7].

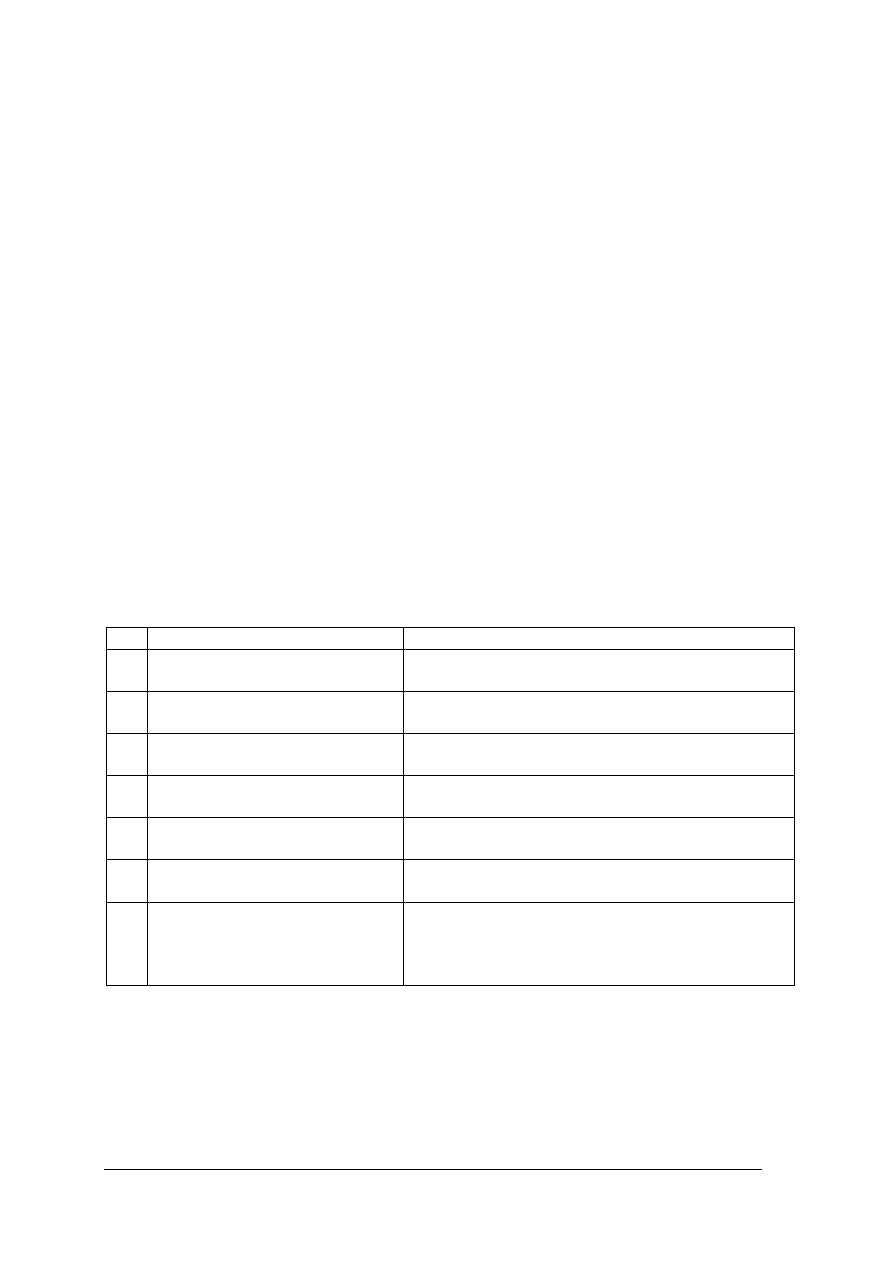

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić zakres przetwórstwa olejarskiego?

2) dokonać podziału tłuszczów?

3) wymienić wyroby olejarskie?

4) określić niekorzystne przemiany zachodzące w tłuszczach?

5) rozróżnić surowce olejarskie?

6) określić skład chemiczny rzepaku?

7) określić przydatność rzepaku dla przetwórstwa olejarskiego?

8) ocenić zmiany zachodzące podczas magazynowania ziarna rzepaku?

9) wymienić metody produkcji oleju?

10) rozróżnić zakłady olejarskie?

11) wymienić etapy produkcji oleju?

12) scharakteryzować tłoczenie i ekstrakcję?

13) wskazać cel rafinacji oleju?

14) zaproponować czynności, które należy wykonać podczas rafinacji oleju?

15) scharakteryzować czynności składające się na rafinację oleju?

16) wymienić najważniejsze urządzenia wykorzystywane do produkcji olejów?

17) wskazać produkty uboczne otrzymywane przy produkcji oleju oraz określić

ich zastosowanie?

18) określić warunki magazynowania olejów?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.2. Modyfikacja tłuszczów roślinnych

4.2.1. Materiał nauczania

Cele modyfikacji

Modyfikacja tłuszczów to zmiana właściwości fizycznych, chemicznych lub

organoleptycznych

tłuszczów

naturalnych,

pozwalająca

otrzymać

nowe

tłuszcze,

o pożądanych cechach.

W wyniku modyfikowania powstają tłuszcze przeznaczone do dalszego przerobu jak

i bezpośredniej konsumpcji

Modyfikację tłuszczów prowadzi się w celu:

−

wykorzystania tańszego surowca,

−

zmiany temperatury topnienia,

−

zwiększenia temperatury rozkładu,

−

poprawienia smaku, zapachu i barwy,

−

zwiększenia wartości odżywczej,

−

zwiększenia odporności na utlenianie.

Procesy modyfikacji tłuszczów

Modyfikację

tłuszczów

można

przeprowadzić

poprzez

wykorzystanie

trzech

podstawowych procesów:

−

utwardzania (uwodornienia),

−

frakcjonowania,

−

przeestryfikowania.

Uwodornianie tłuszczów (utwardzanie)

Uwodornianie, czyli utwardzanie tłuszczów, polega na wysyceniu wodorem wiązań

nienasyconych, występujących w kwasach tłuszczowych nienasyconych.

Celem utwardzania jest zmiana konsystencji tłuszczu z ciekłej na stałą i zwiększenie

trwałości tłuszczu. Proces ten dotyczy tłuszczów roślinnych, jako że większość z nich ma

konsystencję ciekłą, spowodowaną obecnością nienasyconych kwasów tłuszczowych

w cząsteczkach glicerydów.

Reakcja uwodorniania przebiega tylko w obecności katalizatora. Katalizatorami

wykorzystywanymi w procesie utwardzania tłuszczów są metale takie jak nikiel, platyna,

iryd, kobalt.

Przebieg utwardzania, z wykorzystaniem autoklawu, obejmuje następujące etapy:

−

otrzymanie wodoru,

−

przygotowanie katalizatora,

−

ogrzewanie oleju do temperatury ok. 160°C,

−

mieszanie oleju z wodorem w obecności katalizatora, podczas którego zachodzi reakcja

uwodornienia,

−

filtracja utwardzonego oleju w celu oddzielenia od katalizatora.

Rozróżnia się trzy poziomy uwodornienia:

−

uwodornienie bez utwardzenia, dokonywane w celu zwiększenia odporności oleju na

ogrzewanie, w wyniku którego otrzymuje się tłuszcze modyfikowane wykorzystywane

do produkcji tłuszczów kuchennych do smażenia,

−

uwodornienie częściowe, otrzymuje się wówczas tłuszcze często wykorzystywane do

produkcji margaryny, tłuszczów cukierniczych i piekarskich,

−

uwodornienie całkowite, polegające na wysyceniu wodorem wszystkich wiązań

nienasyconych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Uwodornianie tłuszczów z punktu widzenia żywieniowego jest niekorzystne – powoduje

zanikanie kwasów nienasyconych a ponadto występuje niebezpieczeństwo (jednak coraz

bardziej ograniczane wraz z rozwojem nowoczesnych technologii) powstawania

niekorzystnych dla naszego organizmu izomerów trans.

Frakcjonowanie tłuszczów

Frakcjonowanie tłuszczów polega na rozdzieleniu mieszaniny glicerydów na frakcje

różniące się temperaturą topnienia, a tym samym konsystencją i smarownością. Rozdział

następuje na fazę stałą i fazę ciekłą. Wykorzystuje się w tym celu metodę zwaną krystalizacją

frakcyjną.

Frakcjonowanie pozwala uzyskać z surowca tłuszcze (dwie lub więcej frakcji)

o odmiennych właściwościach oraz pozbyć się frakcji niepożądanych, które mogą

powodować zmętnienie oleju lub wypadanie osadów.

Proces frakcjonowania tłuszczów składa się z dwóch głównych etapów:

−

krystalizacji, zachodzącej w krystalizatorze wskutek powolnego ochładzania stopionego

tłuszczu lub tłuszczu rozpuszczonego w rozpuszczalniku organicznym; proces

wymrażania olejów zwany jest też winteryzacją,

−

właściwego frakcjonowania, czyli rozdziału na fazy stałą i ciekłą przy użyciu filtrów,

pras lub wirówek.

Przeestryfikowanie tłuszczów

Zasada przeestryfikowania opiera się na wzajemnej wymianie reszt kwasowych

w cząsteczkach tłuszczu (czyli w trójglicerydach).

Rozróżnia się intraestryfikację i interestryfikację. Intraprzeestryfikowanie zachodzi

wewnątrz cząsteczki tłuszczu, następuje zamiana położenia reszt kwasowych tłuszczu.

Interprzeestryfikowanie charakteryzuje się wymianą reszt kwasowych pomiędzy różnymi

cząsteczkami tłuszczów.

Przeestryfikowanie może być kierowane lub niekierowane. Kierowane stosuje się w celu

podwyższenia temperatury topnienia; niekierowane – stosuje się w celu otrzymania produktu

o obniżonej temperaturze topnienia i o mocnej strukturze krystalicznej, stosowane jest przy

otrzymywaniu tłuszczów do produkcji margaryny.

Proces przeestryfikowania przebiega w obecności katalizatorów, głównie metali

alkalicznych (np. NaOH, stop Na-K, CH

3

ONa), w temperaturze 80-140°C, niekiedy pod

zmniejszonym ciśnieniem. Prowadzi się badania nad zastosowaniem biokatalizatorów

w postaci enzymów lipolitycznych, izolowanych z pleśni. Przebieg przeestryfikowania

reguluje się doborem odpowiednich warunków, głównie temperatury i katalizatora.

Pomimo zmian cech fizycznych tłuszczów przeestryfikowanych (zmiana konsystencji

z ciekłej na stałą) pozostają w nich oleje, zawierające kwasy nienasycone, w tym NNKT, co

sprawia, że tłuszcze te mają dużą wartość odżywczą. Dlatego są bardziej pożądane

w produkcji margaryn niż tłuszcze uwodorniane. Ponadto tworzą trwalsze formy

drobnokrystaliczne a otrzymane z nich emulsje są odporniejsze na działanie drobnoustrojów.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Na czym polega modyfikacja tłuszczów?

2. W jakim celu tłuszcze poddaje się modyfikacji?

3. Jakie znasz metody modyfikowania tłuszczów?

4. Dlaczego uwodornianie tłuszczów zwane jest też utwardzaniem?

5. W jakim celu uwodornia się tłuszcze?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

6. Z jakich etapów składa się proces utwardzania tłuszczów?

7. Jakie znasz poziomy uwodornienia?

8. Na czym polega frakcjonowanie tłuszczów?

9. W jakim celu stosuje się frakcjonowanie tłuszczów?

10. Z jakich etapów składa się proces frakcjonowania tłuszczów?

11. Jakie urządzenia wykorzystuje się do frakcjonowania tłuszczów?

12. Na czym polega przeestryfikowanie tłuszczów?

13. Jakie znasz rodzaje przeestryfikowania?

14. Czym różni się interestryfikacja od intraestryfikacji?

15. W jaki sposób można sterować procesem przeestryfikowania?

16. W jakich warunkach przebiega przeestryfikowanie?

17. Jakie zalety posiada przeestryfikowanie w stosunku do uwodorniania?

4.2.3. Ćwiczenia

Ćwiczenie 1

Porównać technologiczne produkcji tłuszczów modyfikowanych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przypomnieć informacje podane na lekcjach, w Poradniku i dostępnej literaturze, na

temat modyfikowania tłuszczów,

2) ocenić poznane metody modyfikowania, ze szczególnym uwzględnieniem wpływu na

wartość odżywczą tłuszczów, wykorzystując do tego celu poniższą tabelę:

Lp. Metoda

modyfikowania

Zalety metody

Wady metody

Zastosowanie

1

2

3

3) zapisać wnioski wynikające z dokonanego porównania.

Wyposażenie stanowiska pracy:

−

literatura (pozycje: 3, 4, 6, 7).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Ćwiczenie 2

Porównać przeestryfikowania pod kątem możliwości uzyskania różnych produktów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z zasadami intraestryfikacji,

2) zapisać ogólny wzór chemiczny triacyloglicerolu (tłuszczu), oznaczając reszty acylowe

jako R

1

, R

2

, R

3

,

3) dokonać analizy możliwości wewnątrzcząsteczkowego przeestryfikowania (intraestryfikacji)

i zapisać ogólne wzory chemiczne produktów, które można otrzymać w wyniku

intraestryfikacji,

4) zapoznać się z zasadami interestryfikacji,

5) zapisać ogólny wzór chemiczny dwóch triacylogliceroli (tłuszczów), oznaczając reszty

acylowe w pierwszym jako R

1

, R

2

, R

3

, a w drugim jako R

4

, R

5

, R

6

,

6) dokonać analizy możliwości międzycząsteczkowego przeestryfikowania (interestryfikacji)

i zapisać ogólne wzory chemiczne produktów, które można otrzymać w wyniku

interestryfikacji,

7) wyciągnąć i zapisać wnioski.

Wyposażenie stanowiska pracy:

−

literatura (pozycje: 3, 4, 6, 7).

Ćwiczenie 3

Porównaj normy dotyczące tłuszczów przeestryfikowanych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z normą dla tłuszczów przeestryfikowanych,

2) sporządzić notatkę – streszczenie normy oraz słowniczek pojęć dla Ciebie obcych.

Wyposażenie stanowiska pracy:

−

normy dla tłuszczów przeestryfikowanych (oleje i tłuszcze roślinne oraz zwierzęce.

Tłuszcze przeestryfikowane).

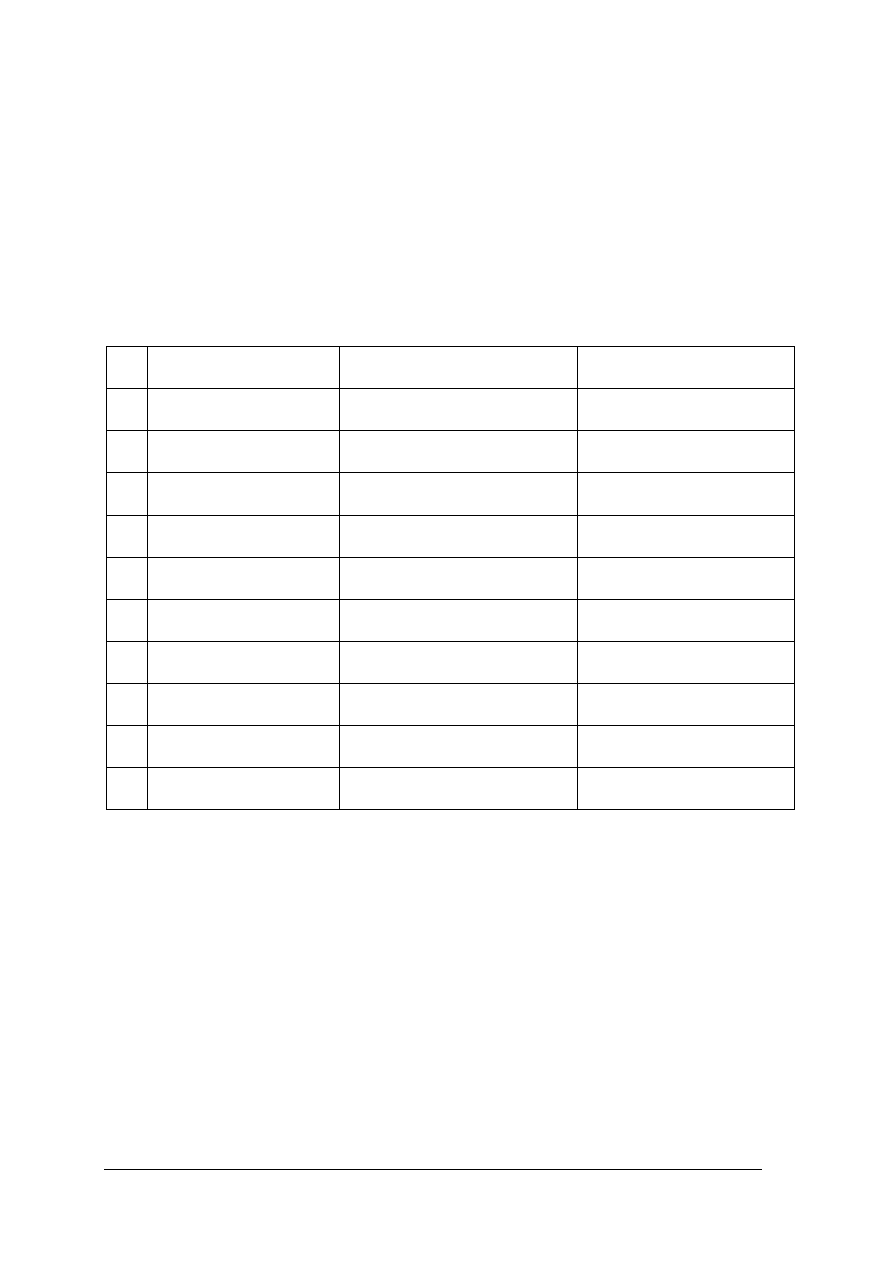

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zdefiniować pojęcie modyfikacja tłuszczów?

2) określić cele modyfikacji tłuszczów?

1) podzielić metody modyfikowania tłuszczów?

2) zdefiniować pojęcia uwodornianie, frakcjonowanie i przeestryfikowanie

tłuszczów?

3) określić cele uwodorniania, frakcjonowania i przeestryfikowania tłuszczów?

4) scharakteryzować zasady uwodorniania, frakcjonowania i przeestryfikowania

tłuszczów?

5) podać przykłady katalizatorów?

6) rozróżnić sposoby przeestryfikowania tłuszczów?

7) porównać metody modyfikowania tłuszczów?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

4.3. Produkcja margaryny, tłuszczów kuchennych, piekarskich

i cukierniczych

4.3.1. Materiał nauczania

Produkcja margaryny

Margaryna jest to tłuszcz spożywczy w postaci zestalonej emulsji. Jest zbliżona pod

względem konsystencji, smaku, wyglądu i wartości odżywczych do masła.

Zasadę tworzenia emulsji przy produkcji margaryny obrazuje poniższy schemat:

emulgator

olej + woda emulsja

Emulgatorem, umożliwiającym utworzenie się takiej emulsji, może być emulgator

naturalny, czyli lecytyna, lub emulgator syntetyczny – np. mono- albo diglicerydy kwasów

tłuszczowych.

Produkcja margaryny odbywa się w margarynowniach, stanowiących dział zakładów

przemysłu tłuszczowego lub będących samodzielnymi zakładami produkcyjnymi.

Rodzaje margaryn

Margaryny to liczna grupa produktów spożywczych, różniących się między sobą

rodzajem i ilością zastosowanych tłuszczów oraz dodatków, a tym samym cechami

organoleptycznymi, wartością odżywczą i innymi właściwościami. Margaryny można dzielić

m.in. w zależności od ich konsystencji (twarde i miękkie) i zastosowań (niskoenergetyczne,

dietetyczne, stołowe, kuchenne, cukiernicze i in.).

Tradycyjna margaryna zawiera 80÷85% tłuszczu, jej wartość energetyczna wynosi

3200kJ/100g (790kcal/100g). Margaryny przeznaczone do smarowania pieczywa,

niskokaloryczne, mają zawartość tłuszczu obniżoną nawet do 40÷50%.

Zalety i cechy ujemne margaryny

Margaryny charakteryzują się przystępną ceną, uniwersalnością zastosowania, niską

zawartością cholesterolu, wiele z nich także dobrą smarownością i niską kalorycznością.

Wzbogacane są w potrzebne organizmowi człowieka witaminy, co podwyższa ich wartość

odżywczą.

Margaryny produkuje się z wykorzystaniem wielu procesów chemicznych, co podaje się

jako ich cechy ujemne. Występuje niebezpieczeństwo, że przy modyfikowaniu tłuszczów do

produkcji margaryny, a zwłaszcza przy ich utwardzaniu, mogą powstawać izomery

niewystępujące w naturze, a więc prawdopodobnie szkodliwe dla organizmu człowieka. Na

ogół negatywnie odbiera się też duży udział dodatków do żywności, wykorzystywanych przy

produkcji margaryn.

Etapy produkcji margaryny

Margaryny można produkować metodami okresowymi lub ciągłymi. Metody ciągłe

pozwalają na lepszą ochronę przed zakażeniem mikrobiologicznym, ułatwiają utrzymanie

czystości i zachowanie stałej jakości produktu.

Produkcja margaryny obejmuje następujące główne etapy:

−

przygotowanie surowców: fazy tłuszczowej, tzw. osnowy, fazy wodnej i dodatków,

−

wytworzenie emulsji z fazy wodnej i tłuszczowej,

−

zestalenie emulsji poprzez schłodzenie; z emulsji powstaje margaryna,

−

krystalizacja i dojrzewanie margaryny,

−

nadanie odpowiedniej plastyczności (konsystencji),

−

formowanie i pakowanie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Przygotowanie surowców

Przygotowanie osnowy, czyli fazy tłuszczowej, polega na wymieszaniu ze sobą

tłuszczów

(częściowo

utwardzonych

olejów

roślinnych

i

olejów

naturalnych,

nieutwardzonych) z dodatkiem substancji uzupełniających, takich jak emulgatory (lecytyna),

barwniki (β-karoten, annato), witaminy (A,D). W zależności od rodzaju margaryny zmienia

się stosunek olejów ciekłych i utwardzonych. Z punktu widzenia żywieniowego korzystna jest

zawartość w osnowie olejów zawierających NNKT, zwłaszcza kwas linolenowy.

Przygotowanie osnowy przebiega w temperaturze ok. 45

o

C. Tłuszcze mają wówczas ciekłą

konsystencję, co umożliwia rozpuszczenie emulgatora.

Przygotowanie fazy wodnej – może to być woda, mieszanina wody z mlekiem lub mleko.

Mleko ukwasza się, dzięki czemu poprawia się aromat margaryny. Ukwaszanie mleka może

odbywać się na drodze naturalnej, z wykorzystaniem procesów fermentacyjnych

prowadzonych przez drobnoustroje czystej kultury, a także poprzez dodawanie kwasu

mlekowego z dodatkami aromatyzującymi takimi jak kwas propionowy, mrówkowy

i diacetyl.

Faza wodna odgrywa ważną rolę, jako że w niektórych margarynach stanowi nawet 60%

masy i jest nośnikiem naturalnego aromatu dla margaryny. Jest jednocześnie bardzo podatna

na mikrobiologiczne psucie się.

Do fazy wodnej dodaje się w niewielkich ilościach dodatki takie jak: sól, cukier, kwas

cytrynowy, aromaty. Zadaniem aromatów jest nadanie zapachu zbliżonego do masła. Cukier

nie tylko nadaje smak margarynie, ale również powoduje powstawanie brunatnej barwy

podczas smażenia. Sól i kwas cytrynowy zwiększają trwałość margaryny. Niekiedy stosuje się

środek konserwujący (najczęściej benzoesan sodu).

Tworzenie emulsji (emulgowanie) polega na wymieszaniu w emulsorach ze sobą fazy

wodnej i fazy tłuszczowej, dozowanych z odpowiednich zbiorników pompami za

pośrednictwem filtrów. Otrzymaną gruboziarnistą emulsję schładza się do temperatury ok.

35°C, dodaje pozostałe składniki i przekazuje do emulsora, w którym następuje jej rozbicie na

emulsję drobnoziarnistą.

Przed schłodzeniem emulsja może być dodatkowo pasteryzowana, co zwiększa trwałość

margaryny.

Chłodzenie emulsji drobnoziarnistej w chłodnicy skrobakowej prowadzi do jej zestalenia

i utrwalenia stanu emulsyjnego. Stosowanie chłodnicy skrobakowej (tzw. wotatora), dzięki

zeskrobywaniu masy chłodzonej z powierzchni chłodnicy (na ogół o temperaturze poniżej -

10°C), przyśpiesza chłodzenie. Temperatura schłodzonej emulsji wynosi 4÷7°C. Powstająca

margaryna podawana jest do krystalizatorów.

Krystalizacja i dojrzewanie margaryny

Powolne chłodzenie emulsji powoduje krystalizację tłuszczów. Krople zemulgowanej

fazy wodnej ułatwiają powstawanie zarodków krystalizacji. Równoczesne mieszanie podczas

krystalizacji zapobiega powstawaniu większych kryształów, dzięki czemu margaryna

uzyskuje lepszą konsystencję.

Czas krystalizacji, podczas którego margaryna dojrzewa, zależy od zastosowanej

technologii; dawniej trwał kilkanaście godzin, obecnie skraca się go nawet do kilku minut.

Przy stosowaniu okresu wypoczynkowego dla margaryny po schłodzeniu, podczas którego

margaryna dojrzewa, wzrasta jej temperatura do ok. 10÷15°C. Taką też powinna mieć

temperaturę przed nadawaniem konsystencji.

Nadawanie konsystencji wiąże się z uzyskiwaniem przez margarynę cech istotnych przy

formowaniu, rozsmarowywaniu i spożywaniu. Odbywa się poprzez wygniatanie, dzięki

czemu następuje wyrównanie temperatury w całej masie, margaryna uzyskuje jednolitość i

plastyczność. Wygniatanie pod zmniejszonym ciśnieniem sprzyja zwiększeniu trwałości

margaryny.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Formowanie i pakowanie

Końcowymi czynnościami produkcyjnymi są porcjowanie margaryny, jej formowanie

i pakowanie. Ze względu na sposób formowania i pakowania rozróżnia się margaryny

pakowane w bloki, kostki i kubki.

Indykatory w margarynach

W celu łatwego odróżnienia margaryny od masła i umożliwienia stwierdzenia

zafałszowania masła margaryną (obecności margaryny w maśle) do margaryn dodaje się

substancje, zwane indykatorami, które w szybki i łatwy sposób umożliwiają jej wykrycie.

Taką substancją jest skrobia, dodawana w ilości 0,2÷0,5%. Po dodaniu kropli jodu daje ona

granatowe zabarwienie.

Bardziej nowoczesne metody odróżniania margaryn od masła polegają na analizie ich

składu kwasowego.

Tłuszcze kuchenne, piekarskie i cukiernicze

Szorteningi

Grupą tłuszczów, których proces technologiczny jest zbliżony do produkcji margaryny,

ale nie obejmuje wytworzenia fazy wodnej, są tłuszcze objęte wspólna nazwą szorteningi

(z angielskiego: shortenings). W Polsce nazwę szorteningi odnosi się głównie do tłuszczów

piekarskich.

Brak fazy wodnej w tych tłuszczach nie oznacza, że są to tłuszcze „stuprocentowe”, gdyż

oprócz tłuszczu zawierają często inne składniki, niebędące tłuszczami, jak np. emulgatory. Są

też szorteningi napowietrzane, a nawet zaazotowane (zamiast powietrza zastosowany azot).

Produkcja szorteningów opiera się na wykorzystaniu tłuszczów roślinnych, ale przy

współudziale tłuszczów zwierzęcych.

Podział szorteningów

Ze względu na zastosowanie szorteningów rozróżnia się tłuszcze:

−

piekarskie,

−

cukiernicze,

−

kuchenne.

Ze względu na konsystencję wyróżnia się tłuszcze plastyczne, ciekłe i suche. Te ostatnie

produkuje się przez emulgowanie tłuszczów plastycznych w mleku chudym i następnie

suszeniu w suszarce rozpyłowej do postaci proszku, choć mogą być też płatkowane

i prasowane w tabletki.

Proces produkcji szorteningów składa się z następujących głównych etapów:

−

przygotowanie osnowy tłuszczowej,

−

zestalenie osnowy tłuszczowej i formowanie szorteningów,

−

pakowanie.

Przygotowanie osnowy polega na wymieszaniu ze sobą w odpowiednich proporcjach

różnych tłuszczów, w zależności od rodzaju szorteningu, który zamierzamy otrzymać. Używa

się tłuszczów utwardzanych, smalcu, łoju, oleju bawełnianego, sojowego, rzepakowego

i innych, na ogół tanich surowców. Fazę tłuszczową wzbogaca się najczęściej dodatkiem

emulgatorów i plastyfikatorów. Nie stosuje się natomiast dodatków takich jak witaminy,

aromaty czy barwniki.

W procesie technologicznym szorteningów, ze względu na brak fazy wodnej, nie

przeprowadza się emulgowania, charakterystycznego dla margaryn.

Przygotowaną osnowę tłuszczową dozuje się do form, które przesuwa się w tunelu

chłodniczym – następuje schładzanie masy z jednoczesnym uzyskiwaniem kształtu formy.

Istotne jest szybkie schładzanie, mające na celu wytworzenie gęstej siatki krystalicznej. Brak

fazy wodnej utrudnia przebieg krystalizacji. Schładzanie może odbywać się również

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

w wotatorach (tak jak w przypadku margaryn), z pakowaniem do form po częściowym

schłodzeniu. Czasami, aby zapobiec zbytniej twardości, stosuje się wygniatanie szorteningów.

Tłuszcze kuchenne zaliczane do szorteningów charakteryzują się dużą odpornością na

ogrzewanie i dlatego zalecane są do smażenia, zarówno stykowego (kontaktowego) jak

i zanurzeniowego (w głębokim tłuszczu), różnych produktów, np. frytek, ryb czy mięsa.

Produkowane są z olejów utwardzonych (arachidowy, palmowy) i tłuszczów zwierzęcych.

Tłuszcze piekarskie są produkowane z olejów utwardzonych, ciekłych i tłuszczów

zwierzęcych, mają zastosowanie jako dodatek do ciast piekarskich. W składzie tych

szorteningów jest emulgator, który przyczynia się do zwiększenia objętości i trwałości

pieczywa i nadaje mu puszystą, bardziej miękką konsystencję.

Dla piekarstwa przemysłowego produkowane są tłuszcze półpłynne, które można

przewozić w cysternach, pompować i dozować poprzez zbiorniki.

Tłuszcze cukiernicze to liczniejsza grupa tłuszczów specjalnych z uwagi na szeroki

i różnorodny asortyment wyrobów cukierniczych. Większość zawiera dużo emulgatorów

(zwłaszcza monoglicerydów) i nie można ich używać do smażenia (emulgatory rozkładają się

a powstający glicerol powoduje dymienie).

Tłuszcze cukiernicze mają różne właściwości i mogą być przeznaczone do wypieków

cukierniczych, nadzień, polewy kakaowej i kremów. Przykładowo tłuszcze do produkcji

pieczywa cukierniczego trwałego charakteryzują się zwiększoną odpornością na jełczenie.

Z kolei tłuszcze do produkcji ciasta francuskiego zapewniają bardzo dobre, charakterystyczne

uwarstwienie tego ciasta. Tłuszcz kakaopodobny jest namiastką tłuszczu kakaowego (czyli

masła kakaowego) i musi mieć ściśle określony zakres temperatur topnienia, aby wyroby nie

rozpływały się w palcach, a jednocześnie aby nie były zbyt twarde.

Tłuszcze do wytwarzania lodów dzięki odpowiedniej strukturze krystalicznej

i zawartości emulgatorów nadają lodom gładkość i zwiększają ich zdolność napowietrzania,

co jednocześnie przyczynia się do poprawienia wydajności lodów.

Mało znanym u nas tłuszczem jest tłuszcz vanaspati wyrabiany jest w Indiach i krajach

sąsiedzkich jako namiastka tłuszczu ghee. Vanaspati nie zawiera fazy wodnej, produkowany

jest z tłuszczów roślinnych, osnowa jest aromatyzowana i witaminizowana, jego temperatura

topnienia wynosi od 31 do 37°C. Charakteryzuje się ziarnistą teksturą.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co nazywamy margaryną?

2. Jaką rolę spełniają emulgatory przy produkcji margaryny?

3. Jakie różnice występują między margarynami?

4. Jakie są zalety i cechy ujemne margaryny?

5. Z jakich etapów składa się proces produkcji margaryny?

6. Jakie są składniki osnowy a jakie fazy wodnej?

7. Jakie dodatki stosuje się w produkcji margaryny?

8. W jakim celu stosuje się indykatory w margarynach?

9. Jak przebiegają poszczególne etapy produkcji margaryny?

10. Co to są szorteningi?

11. Jak dzielimy szorteningi?

12. Czym charakteryzują się tłuszcze kuchenne?

13. Czym charakteryzują się tłuszcze piekarskie?

14. Czym charakteryzują się tłuszcze cukiernicze?

15. Jakie są różnice między margarynami a szorteningami?

16. Jakie różnice występują w procesie produkcji szorteningów w stosunku do produkcji

margaryn?

17. Co wiesz o tłuszczu vanaspati?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.3.3. Ćwiczenia

Ćwiczenie 1

Przygotuj krótką prezentację multimedialną o tłuszczu ghee.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dowiedzieć się, z czego produkowany jest tłuszcz ghee,

2) określić, czy jest to tłuszcz zawierający fazę wodną, czy tłuszcz bezwodny,

3) wyjaśnić, w jaki sposób jest produkowany,

4) odnaleźć informacje, w jaki sposób można ten rodzaj tłuszczu wyprodukować we

własnym zakresie w domu,

5) odszukać zdjęcia prezentującego opakowania z tłuszczem ghee,

6) przygotować prezentację multimedialną (do 5 minut) o tłuszczu ghee,

7) przedstawić przygotowaną prezentację.

Wyposażenie stanowiska pracy:

−

literatura (3, 4, 7, 9),

−

komputer multimedialny z dostępem do Internetu.

Ćwiczenie 2

Rozpoznaj cechy wyrobów olejarskich i sprawdź emulgujące właściwości lecytyny.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeprowadzić część pierwszą ćwiczenia:

−

do cylindra miarowego o pojemności 50 cm

3

z korkiem na szlif odmierzyć 10 cm

3

wody i 10 cm

3

oleju jadalnego,

−

cylinder zamknąć korkiem i energicznie wstrząsać przez ok. 1 minutę, po czym

zostawić cylinder w spokoju, zapisać spostrzeżenia,

−

po 10 minutach zaobserwować zmiany – czy nastąpiło rozwarstwienie oleju i wody,

zapisać spostrzeżenia,

2) przeprowadzić część drugą ćwiczenia:

−

do cylindra miarowego o pojemności 50 cm

3

z korkiem na szlif odmierzyć 10 cm

3

wody, 9 cm

3

oleju jadalnego i 1 cm

3

lecytyny (10% roztworu),

−

cylinder zamknąć korkiem i energicznie wstrząsać przez ok. 1 minutę, po czym

zostawić cylinder w spokoju, zapisać spostrzeżenia,

−

obserwować wygląd i trwałość emulsji,

−

po 10 minutach zaobserwować zmiany – czy nastąpiło rozwarstwienie oleju i wody,

zapisać spostrzeżenia,

3) zapisać wnioski wynikające z porównania przebiegu ćwiczenia w obu częściach.

Wyposażenie stanowiska pracy:

−

olej jadalny (20 cm

3

),

−

woda (20 cm

3

),

−

10% roztwór lecytyny (1 cm

3

),

−

2 cylindry miarowe o pojemności 50 cm

3

z korkiem na szlif.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Ćwiczenie 3

Rozpoznaj wyroby tłuszczowe wykonując próbę jodową z margaryną i masłem.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeprowadzić część pierwszą ćwiczenia:

−

na szkiełku zegarowym umieścić małą grudkę masła,

−

dodać do niej kroplę roztworu jodu, zapisać spostrzeżenia,

2) przeprowadzić część drugą ćwiczenia:

−

na szkiełku zegarowym umieścić małą grudkę margaryny,

−

dodać do niej kroplę roztworu jodu, zapisać spostrzeżenia,

3) zapisać wnioski wynikające z porównania przebiegu ćwiczenia w obu częściach.

Wyposażenie stanowiska pracy:

−

próbka margaryny,

−

próbka masła,

−

roztwór jodu,

−

pipeta (lub zakraplacz),

−

szkiełko zegarowe.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zdefiniować pojęcia: margaryna, szorteningi?

2) wskazać, w jakim miejscu zakładu przemysłu tłuszczowego wytwarza się

margaryny?

3) określić różnice między rodzajami margaryn?

4) określić kryteria podziału margaryn?

5) ocenić zalety i cechy ujemne margaryny?

6) wskazać zalety metody ciągłej produkcji margaryny?

7) wymienić etapy produkcji margaryny?

8) zdefiniować pojęcia: osnowa, faza wodna?

9) scharakteryzować etapy produkcji margaryny?

10) dobrać podstawowe maszyny i urządzenia do produkcji margaryny?

11) wyjaśnić przeznaczenie wotatora?

12) zaproponować sposoby odróżnienia margaryny od masła?

13) porównać szorteningi z margarynami?

14) wskazać kryteria podziału szorteningów?

15) czym różnią się tłuszcze suche od innych szorteningów?

16) wymienić etapy produkcji szorteningów?

17) scharakteryzować etapy produkcji szorteningów?

18) określić różnicę w produkcji szorteningów i margaryny?

19) zaproponować zastosowanie różnych szorteningów?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4.4. Produkty uboczne i zagrożenia dla środowiska w przemyśle

olejarskim

4.4.1. Materiał nauczania

Produkty uboczne przetwórstwa surowców olejarskich i ich wykorzystanie

Najważniejszymi produktami ubocznymi przetwórstwa surowców olejarskich są: śruta

poekstrakcyjna, sopstok i lecytyna.

Śruta poekstrakcyjna - otrzymywana jest podczas przerobu nasion oleistych (głównie

rzepaku); śruta stanowi bardzo dobrą paszę ze względu na dużą zawartość białek

i sacharydów, a tylko niewielką ilość oleju. Wymaga jednak usunięcia rozpuszczalnika

i niekiedy osuszenia (po ekstrakcji metodą okresową).

Sopstok – jest to pozostałość po procesie odkwaszania; są to mydła powstałe ze

zmydlania kwasów tłuszczowych, zawiera znaczne ilości oleju oraz mydeł. Jest stosowany do

wyrobu mydeł w zakładach wytwarzających środki piorące.

Lecytyna – wytrącana jest w procesie hydratacji oleju; ma właściwości emulgujące i jest

wykorzystywana jako cenny dodatek przy produkcji margaryny, czekolady, ciast, jako

składnik polepszaczy piekarskich a także preparatów kosmetycznych.

Zagrożenia dla środowiska powodowane przez zakłady olejarskie

Wpływ na atmosferę

Zakłady przetwórstwa surowców olejarskich wytwarzają wyziewy, które są uciążliwe,

a niekiedy niebezpieczne dla środowiska. Najważniejsze z nich to pyły, opary

rozpuszczalników, wyziewy z rafinerii olejów i topielni tłuszczów, spaliny powstające

podczas ogrzewania kotłów parowych.

Pyły powstają podczas wyładowywania, transportu wewnętrznego i operacji

jednostkowych, którym poddawane są nasiona oraz śruta. W połączeniu z powietrzem, pyły

stwarzają niebezpieczeństwo wybuchów. Używanie rozpuszczalnika w procesach

produkcyjnych również stwarza niebezpieczeństwo wybuchów.

Operacje ogrzewania wiążą się z powstawaniem przykrych zapachów, przenoszonych

wraz z powietrzem. Obecne w nim są wtedy węglowodory. W procesie ekstrakcji możliwe są

pewne straty rozpuszczalnika, podobnie jak podczas destylacji; wydzielają się też specyficzne

zapachy. Substancje lotne uwalniają się również podczas rozszczepiania sopstoku i przy

topieniu tłuszczów. Są to lotne kwasy tłuszczowe, aldehydy, ketony, estry, alkohole, i inne,

wydostające się do atmosfery. Przy ekstrakcji oleju z nasion rzepaku wydziela się

siarkowodór, powodujący korozję, i trujący aldehyd octowy. Z działu utwardzania olejów

mogą być emitowane nadwyżki wodoru. Systemy chłodzenia mogą być źródłem wycieków

amoniaku.

Powstawanie ścieków

Źródłem ścieków w przemyśle olejarskim są głównie:

−

wody z przeponowych wymienników ciepła, które nie zawierają zanieczyszczeń,

a jedynie charakteryzują się podwyższoną temperaturą,

−

odpływy ze skraplaczy, które zawierają krople zdyspergowanego tłuszczu i mają

podwyższoną temperaturę,

−

ścieki ze źródeł takich jak płuczki, czyszczenia hal, mycie samochodów czy też wycieki

wskutek awarii i nieszczelności aparatury.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Cechą ścieków przemysłu olejarskiego jest wysokie BZT (biologiczne zapotrzebowanie

tlenu), wynikające z obecności substancji organicznych, i zmienność ich składu, wynikająca

choćby z okresowego zmywania margarynowni i rozszczepiania mydeł pochodzących

z sopstoku. Niewskazane jest mieszanie ścieków z różnych działów, gdyż może prowadzić do

powstawania trudnych do rozbicia emulsji.

Odpady stałe

Przemysł olejarski również negatywnie może oddziaływać na środowisko poprzez

produkcję odpadów stałych, takich jak zużyta ziemia bieląca (odbarwiająca), zużyty

katalizator (zwłaszcza niklowy), szlamy ze zbiorników olejów surowych, pozostałości po

procesach destylacyjnych, koagulacji, szlamy pozostające po biodegradacji ścieków, żużel

jako odpad z kotłowni i inne. Niebezpieczne są też zdyskwalifikowane surowce i produkty

oraz zużyte opakowania.

Przykładem niebezpiecznego działania odpadów stałych jest ziemia bieląca, zawierająca

dużą ilość oleju, która może się rozgrzać w czasie upałów do temperatury zapłonu. Z kolei

odpady o bardzo wysokim lub bardzo niskim pH mogą być źródłem poparzeń.

Bhp, ochrona przeciwpożarowa i ochrona środowiska w przemyśle olejarskim

Wymienione wcześniej niebezpieczeństwa wymuszają ścisłe przestrzeganie zasad

i przepisów bhp, ochrony przeciwpożarowej i ochrony środowiska w przetwórstwie

surowców

olejarskich.

Szczególnie

istotne

jest

niedopuszczanie

do

wycieków,

przedostawania się oparów rozpuszczalnika do powietrza oraz zwracanie katalizatora

niklowego do hut.

Z uwagi na grożące niebezpieczeństwa wybuchu, należy szczególnie zabezpieczać

instalację elektryczną, jak również nie dopuszczać do powstania elektryczności statycznej i

prądów elektromagnetycznych, które mogą powodować iskrzenie; zachować ostrożność przy

transporcie i odbiorze benzyny ekstrakcyjnej czy heksanu. Konieczne jest odpylanie

pomieszczeń, unikanie podwyższonej temperatury oraz zakaz używania otwartego ognia.

Urządzenia oczyszczające należy zachowywać w pełnej sprawności, stosować segregację

ścieków, oczyszczanie fizyczne i biologiczne. Odpady stałe powinny być chronione przed

samozagrzewaniem, a o ile to możliwe – spalane bez dodatkowego paliwa.

W niektórych działach, np. w dziale tłoczenia, margarynowni czy w kotłowni, pracownicy

mogą być narażeni na zwiększony hałas. Pracownicy zobowiązani są przestrzegać stosowne

przepisy również z powodu typowych zagrożeń wypadkowych, podobnie jak w innych

branżach, ze strony maszyn, aparatury i instalacji.

Nowoczesne zakłady, dbające o swój wizerunek, wdrażają zintegrowane systemy jakości,

łączące system zarządzania jakością z systemem zarządzania środowiskiem oraz systemem

zarządzania bezpieczeństwem i higieną pracy, co przynosi pozytywne efekty zarówno dla

zakładu, jego pracowników jak i dla otoczenia oraz środowiska naturalnego.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz produkty uboczne przemysłu olejarskiego?

2. Jak można wykorzystać produkty uboczne przemysłu olejarskiego?

3. Czy powstawanie sopstoku, jako produktu ubocznego, jest korzystne czy niekorzystne?

4. Dlaczego kotłownie wymieniane są jako źródło zanieczyszczenia atmosfery?

5. Kiedy dochodzi do powstawania pyłów w zakładach przetwórstwa surowców olejarskich?

6. Jakie substancje znajdują się w wyziewach?

7. W jaki sposób może dojść do zanieczyszczenia atmosfery amoniakiem?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

8. Jakie są źródła ścieków w przemyśle olejarskim?

9. Dlaczego mówi się, że skład ścieków z olejarni jest zmienny?

10. Z jakiego powodu należy segregować ścieki olejarskie?

11. Co składa się na odpady stałe w przemyśle olejarskim?

12. Dlaczego odpady stałe mogą być źródłem poparzeń?

13. W jaki sposób należy postępować ze zużytym katalizatorem niklowym?

14. Jakie mogą być przyczyny wybuchów w przemyśle olejarskim?

15. Dlaczego odpady stałe należy chronić przed samozagrzewaniem?

16. Na jakie niebezpieczeństwa narażeni są pracownicy zakładów przetwórstwa

olejarskiego?

4.4.3. Ćwiczenia

Ćwiczenie 1

Przestrzeganie przepisów bezpieczeństwa i higieny pracy oraz ochrony środowiska

w procesie przetwarzania surowców olejarskich.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) Ocenić respektowanie przepisów bezpieczeństwa i higieny pracy w procesie

przetwarzania surowców olejarskich

oraz ochrony środowiska,

2) wypełnić tabelę, wpisując do niej uzasadnienia dla przepisów bezpieczeństwa i higieny

pracy w procesie przetwarzania surowców olejarskich:

Lp. Zasada postępowania (zalecenie)

Uzasadnienie

1

Nie używaj otwartego ognia

2

Zakładaj słuchawki ochronne

3

Utrzymuj czystość

w pomieszczeniach

4

Noś obuwie przeciwpoślizgowe

5

Nie mieszaj ścieków

6

Chroń odpady stałe przed

zagrzewaniem się

7

Nie usuwaj na wysypisko

odpadów zaolejonych –

przekazuj je do spalarni

odpadów

3) zapisać wnioski.

Wyposażenie stanowiska pracy:

−

literatura (4, 6, 7).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Ćwiczenie 2

Ustalić zagrożenia środowiska powstających przy przetwarzaniu surowców olejarskich.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) ocenić stosowanie przepisów bezpieczeństwa i higieny pracy w procesie przetwarzania

surowców olejarskich

oraz ochrony środowiska,

2) wypełnić tabelę, wpisując do niej uzasadnienia dla tych zasad związanych ze

stosowaniem przepisów bezpieczeństwa i higieny pracy w procesie przetwarzania

surowców olejarskich:

Lp.

Substancja

niebezpieczna

Miejsce powstawania (proces)

substancji niebezpiecznej

Niebezpieczeństwa, które

stwarza ta substancja

1

Aldehyd octowy

2

Amoniak

3

Benzyna,

heksan (opary)

4

Nikiel

5

Pyły

6

Siarkowodór

7

Szlamy

8

Wodór

9

Zaolejona ziemia

bieląca

10 Żużel

3) zapisać wnioski.

Wyposażenie stanowiska pracy:

−

literatura (4, 6, 7).

Ćwiczenie 3

Zaprojektuj instrukcję ppoż. lub bhp dla wybranego działu zakładu przemysłu

przetwarzania surowców olejarskich.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dokonać analizy warunków pracy pod kątem bezpieczeństwa i higieny pracy oraz ppoż.

w wybranym dziale zakładu przemysłu przetwarzania surowców olejarskich,

2) ułożyć instrukcję składającą się z kilku – kilkunastu punktów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Wyposażenie stanowiska pracy:

−

przykładowe instrukcje bhp i ppoż.,

−

film dydaktyczny,

−

schemat organizacyjny zakładu/działu produkcyjnego,

−

literatura (3, 4, 6, 9).

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wskazać produkty uboczne w przetwórstwie surowców olejarskich?

2) zdefiniować pojęcia śruta poekstrakcyjna, lecytyna, sopstok?

3) zaproponować

wykorzystanie

produktów

ubocznych

przetwórstwa

surowców olejarskich?

4) określić i scharakteryzować zagrożenia dla środowiska naturalnego ze strony

przemysłu olejarskiego?

5) wymienić najważniejsze zasady bhp, ochrony przeciwpożarowej i ochrony

środowiska w przemyśle olejarskim?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Udzielaj odpowiedzi na załączonej karcie odpowiedzi.

5. Dla każdego zadania podane są cztery możliwe odpowiedzi.

6. Tylko jedna odpowiedź jest prawidłowa, wybraną odpowiedź zaznacz znakiem X.

7. Jeśli się pomylisz i błędnie zaznaczysz odpowiedź, otocz ją kółkiem i zaznacz

prawidłową.

8. Za każdą poprawną odpowiedź otrzymasz 1 punkt.

9. Na rozwiązanie testu masz 35 minut.

10. Jesteś zobowiązany pracować samodzielnie.

ZESTAW ZADAŃ TESTOWYCH

1. Rzepak, przeznaczony do produkcji oleju, nie powinien zawierać kwasu:

a) erukowego.

b) oleinowego.

c) stearynowego.

d) palmitynowego.

2. Wyrobem olejarskim jest:

a) śruta.

b) heksan.

c) lecytyna.

d) szortening.

3. Odkwaszanie oleju polega na jego:

a) hydratacji.

b) odwanianiu.

c) odbarwieniu.

d) neutralizacji.

4. Ziemię bielącą wykorzystuje się podczas:

a) neutralizacji.

b) odbarwiania.

c) odkwaszania.

d) dezodoryzacji.

5. Produktem ubocznym przemysłu olejarskiego jest:

a) lecytyna.

b) margaryna.

c) tłuszcz kuchenny.

d) tłuszcz piekarski.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

6. Aby roślinę zakwalifikować jako surowiec olejarski, musi ona zawierać co najmniej:

a) 5% tłuszczu.

b) 15% tłuszczu.

c) 25% tłuszczu.

d) 50% tłuszczu.

7. Nasiona rzepaku są:

a) podłużne.

b) graniaste.

c) okrągłe

d) owalne.

8. Rozpuszczalnik wykorzystuje się przy:

a) tłoczeniu.

b) destylacji.

c) ekstrakcji.

d) kondycjonowaniu.

9. Makuchami można nazwać:

a) wytłoki.

b) micelę.

c) lecytynę.

d) szlam.

10. Produkując oleje w zakładzie przemysłowym przed ekstrakcją wykonuje się:

a) odbenzynowanie śruty.

b) odzyskiwanie lecytyny.

c) odszlamowanie oleju.

d) tłoczenie oleju.

11. W celu wykonania czynności rafinacyjnej zwanej hydratacją należy:

a) wymieszać alkalia z olejem.

b) podgrzać olej z wodą.

c) poddać olej destylacji.

d) dodać ziemi bielącej.

12. Metodą modyfikowania tłuszczów nie jest:

a) przeestryfikowanie.

b) frakcjonowanie.

c) utwardzanie.

d) ekstrakcja.

13. Katalizator stosuje się podczas:

a) krystalizacji frakcyjnej.

b) uwodorniania.

c) tłoczenia.

d) destylacji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

14. Do otrzymania emulsji wykorzystuje się:

a) benzynę ekstrakcyjną.

b) monoglicerydy.

c) heksan.

d) nikiel.

15. W osnowie rozprowadza się:

a) kwas cytrynowy.

b) witaminę A.

c) cukier.

d) sól.

16. Do poprawienia trwałości margaryny wykorzystuje się:

a) benzoesan sodu.

b) karoten.

c) annatto.

d) cukier.

17. Wotator wykorzystuje się do:

a) emulgowania.

b) krystalizacji.

c) chłodzenia.

d) pakowania.

18. Margaryna z dodatkiem skrobi po zakropieniu roztworem jodu:

a) barwi się na granatowo.

b) staje się ziarnista.

c) rozpuszcza się.

d) jełczeje.

19. Przy produkcji szorteningów nie wykorzystuje się:

a) osnowy.

b) fazy wodnej.

c) emulgatorów.

d) krystalizacji.

20. Dużą odpornością na ogrzewanie powinny się charakteryzować szorteningi, które używa

się jako tłuszcze:

a) piekarskie.

b) cukiernicze.

c) kuchenne.

d) do lodów.

21. Najmniej zanieczyszczone ścieki odprowadza się z:

a) płuczek.

b) nieszczelnej aparatury.

c) skraplaczy barometrycznych.

d) przeponowych wymienników ciepła.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

22. Dla zabezpieczenia przed wyciekiem amoniaku należy monitorować:

a) ekstraktory.

b) magazyn rzepaku.

c) prasy hydrauliczne.

d) urządzenia chłodzące.

23. Do produkcji mydła stosuje się:

a) szlamy.

b) sopstok.

c) lecytynę.

d) aldehydy.

24. Produktem ubocznym, przeznaczanym na cele paszowe, jest:

a) nikiel.

b) sopstok.

c) emulgator lecytyna.

d) śruta poekstrakcyjna.

25. Zaolejone odpady stałe z zakładów olejarskich należy skierować:

a) do huty.

b) na wysypisko.

c) do kompostowni.

d) do spalarni odpadów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

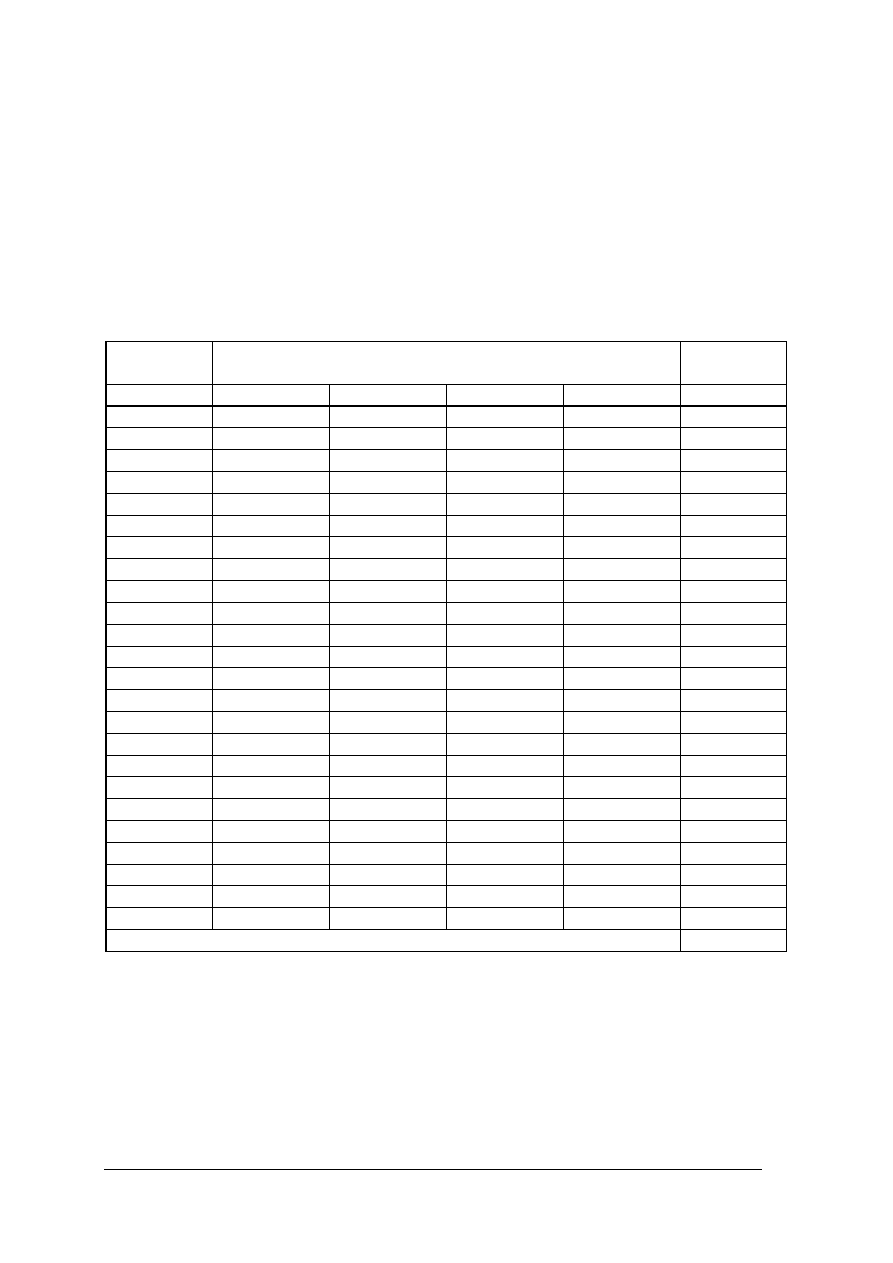

KARTA ODPOWIEDZI

Imię i nazwisko.............................................................................................................................

Przetwarzanie surowców olejarskich

Zakreśl poprawną odpowiedź znakiem X (nie wypełniaj rubryki „punkty”).

Nr

zadania

Odpowiedź

Punkty

1.

a

b

c

d

2.

a

b

c

d

3.

a

b

c

d

4.

a

b

c

d

5.

a

b

c

d

6.

a

b

c

d

7.

a

b

c

d

8.

a

b

c

d

9.

a

b

c

d

10.

a

b

c

d

11.

a

b

c

d

12.

a

b

c

d

13.

a

b

c

d

14.

a

b

c

d

15.

a

b

c

d

16.

a

b

c

d

17.

a

b

c

d

18.

a

b

c

d

19.

a

b

c

d

20.

a

b

c

d

21.

a

b

c

d

22.

a

b

c

d

23.

a

b

c

d

24.

a

b

c

d

25.

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

6. LITERATURA

1. Bartnik M., Jakubczyk T.: Surowce w piekarstwie. WSiP, Warszawa 1987

2. Dłużewski M., Chuchlowa J., Krajewski K., Kamiński W.: Technologia żywności cz. 1.

WSiP, Warszawa 2005

3. Dłużewski M., Dłużewski A.: Technologia żywności cz. 2. WSiP, Warszawa 2004

4. Jarczyk A.: Technologia żywności cz. 3. WSiP, Warszawa 2004

5. Kołżyn-Krajewska D., Sikora T.: Towaroznawstwo żywności. WSiP, Warszawa 2004

6. Kubicki M. (red.): Ochrona środowiska w przemyśle tłuszczowym. Fundacja Programów

Pomocy dla Rolnictwa, Warszawa 1998

7. Niewiadomski H.: Technologia tłuszczów jadalnych. WNT, Warszawa 1993

8. Pijanowski E., Dłużewski M., Dłużewska A., Jarczyk A.: Ogólna technologia żywności.

WNT, Warszawa 2004

9. Wikipedia, wolna encyklopedia: http://pl.wikipedia.org

Wyszukiwarka

Podobne podstrony:

25 Przetwarzanie surowców olejarskich

pierwsze laborki stary word, inżynieria środowiska agh, semestr VI, Przetwarzanie surowców i odpadów

Technologia, KOLOS, Technologia jest dziedziną wiedzy która zajmuje się zagadnieniami przetwarzania

Ocene i przetwórstwo surowców zwierzęcych - kolos Florek, Zootechnika, Ocena i przetwórstwo surowców

sciaga ocena surowcow, Zootechnika, Ocena i przetwórstwo surowców zwierzęcych

ocena wykłądy, Zootechnika, Ocena i przetwórstwo surowców zwierzęcych

PPSŻ kl I(podstawy przetwórstwa surowców żywnościowych), Technik Agrobiznesu- Notatki z 4lat, KL I

stopien rozdrobnienia, inżynieria środowiska agh, semestr VI, Przetwarzanie surowców i odpadów, Stop

07 Przetwarzanie surowcow rosli Nieznany (2)

25 Podstawy działania przetworników opto, Elektrotechnika-materiały do szkoły, Pomiary elektryczne w

EGZAMIN Z PRZETWÓRSTWA TWORZYW SZTUCZNYCH 25, ZiIP, sem 2

20 Surowce roślinne jako pasza; możliwość konserwacji, przetwarzania i wykorzystania w żywieniu zwie

Chłodzenie, magazynowanie oraz transport surowców i przetworow mięsnych

05 Pozyskiwanie surowców do przetwórstwa spożywczego

przetworka4, Inżynieria Mineralna AGH, Elementy przeróbki surowców mineralnych

egzamin surowce, AGH, WEiP, Technologia chemiczna, Surowce energetyczne ciekłe i ich przetwarzanie,

Sprawko surowce ćw. 4 kraking, AGH, WEiP, Technologia chemiczna, Surowce energetyczne ciekłe i ich p

25 Podstawy działania przetworników opto, Elektrotechnika-materiały do szkoły, Pomiary elektryczne w

więcej podobnych podstron