„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Danuta Pawełczyk

Jacek Krzysztoforski

Montowanie i testowanie połączeń układów automatyki

311[07].Z7.01

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Anna Górska

mgr inż. Grzegorz Śmigielski

Opracowanie redakcyjne:

mgr inż. Danuta Pawełczyk

Konsultacja:

mgr inż. Gabriela Poloczek

Korekta:

mgr inż. Urszula Ran

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 311[07].Z7.01

„Montowanie i testowanie układów połączeń automatyki”, zawartego w modułowym programie

nauczania dla zawodu technik elektronik.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Zasady łączenia urządzeń automatyki przemysłowej

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające 17

4.1.3. Ćwiczenia 17

4.1.4. Sprawdzian postępów 19

4.2.

Zasady tworzenia dokumentacji połączeń elektrycznych w układach

automatyki

20

4.2.1. Materiał nauczania

20

4.2.2. Pytania sprawdzające 32

4.2.3. Ćwiczenia 33

4.2.4. Sprawdzian postępów 35

4.3. Układy sterowania automatycznego

36

4.3.1. Materiał nauczania

36

4.3.2. Pytania sprawdzające 41

4.3.3. Ćwiczenia 41

4.3.4. Sprawdzian postępów 49

5. Sprawdzian osiągnięć

50

6. Literatura

55

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik, będzie Ci pomocny w przyswajaniu wiedzy o budowie, zasadzie działania

i przeznaczeniu układów automatyki, montowaniu i testowaniu układów automatyki, tworzeniu

dokumentacji, a także ułatwi wykonywanie ćwiczeń, zadań i przygotuje do czekających Ciebie

w przyszłości egzaminów.

Poradnik ten zawiera:

1. Wymagania wstępne, czyli wykaz niezbędnych umiejętności i wiedzy, które powinieneś mieć

opanowane, aby przystąpić do realizacji tej jednostki modułowej.

2. Cele kształcenia tej jednostki modułowej.

3. Materiał nauczania (rozdział 4), który umożliwia samodzielne przygotowanie się

do wykonania ćwiczeń i zaliczenia sprawdzianów. Obejmuje on również ćwiczenia, które

zawierają:

− wykaz materiałów, narzędzi i sprzętu potrzebnych do realizacji ćwiczenia,

− pytania sprawdzające wiedzę potrzebną do wykonania ćwiczenia,

− sprawdzian postępów.

4. Sprawdzian osiągnięć, w którym znajduje się przykładowy zestaw zadań sprawdzających

Twoje opanowanie wiedzy i umiejętności z zakresu całej jednostki.

5. Literaturę uzupełniającą.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela

o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną czynność. Po przerobieniu

materiału spróbuj zaliczyć sprawdzian z zakresu jednostki modułowej.

Jednostka modułowa: „Montowanie i testowanie układów połączeń automatyki”, której treści

teraz poznasz, jest jednym z modułów koniecznych do zapoznania się ze sterowaniem procesami

technologicznymi z zastosowaniem regulatorów nieciągłych, co w przyszłości pozwoli Ci

na zrozumienie działania urządzeń, z jakimi spotykasz się na co dzień, a także pozwoli na podjęcie

prac projektowych, montażowych, konserwatorskich związanych z sterowaniem.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni, laboratorium musisz przestrzegać regulaminów, przepisów bhp

oraz instrukcji przeciwpożarowych, wynikających z rodzaju wykonywanych prac. Przepisy te

poznasz podczas trwania nauki.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

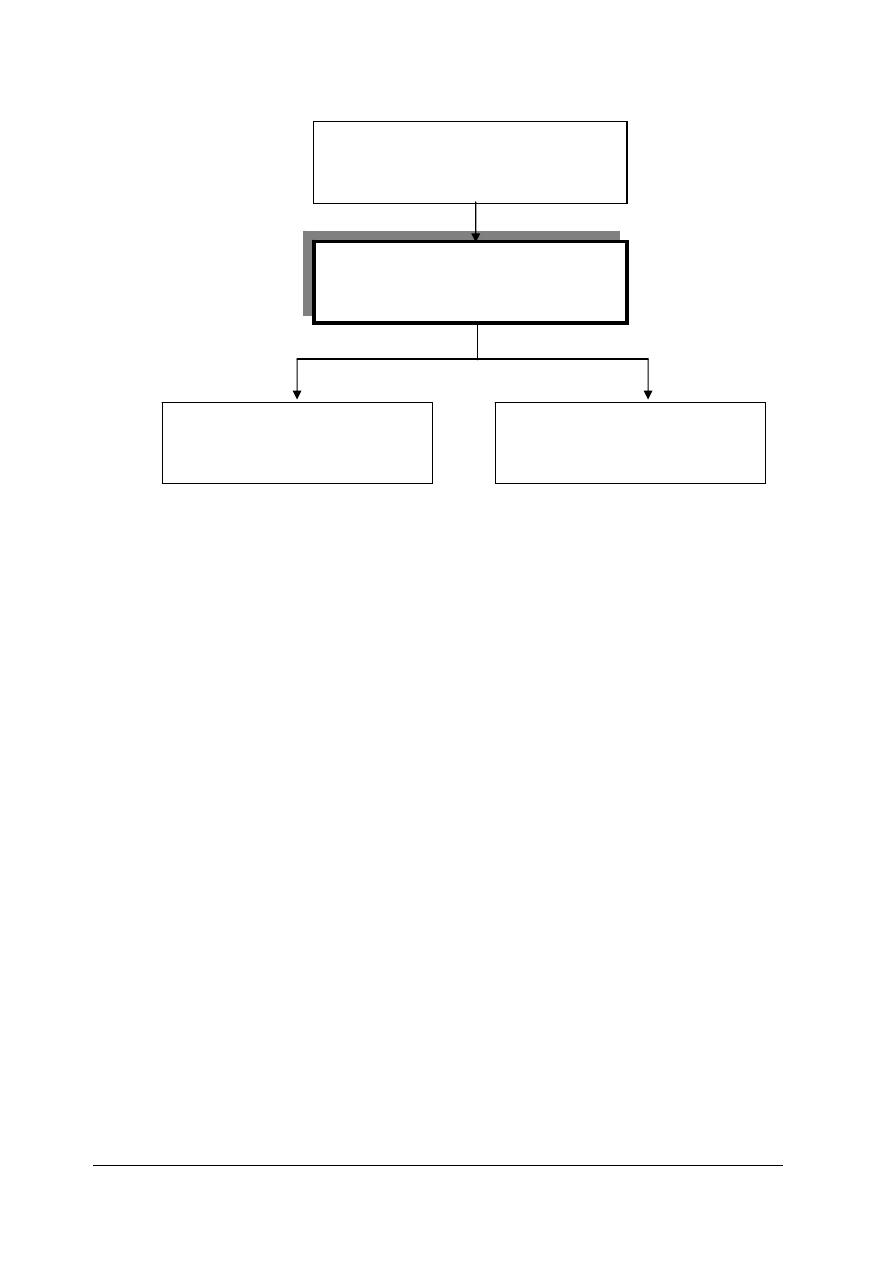

Schemat układu jednostek modułowych dla modułu

„Montowanie i eksploatowanie układów automatyki elektronicznej”

311[07].Z7.03

Badanie układów sterowania

z regulatorami nieciągłymi

Moduł 311[07].Z7

Montowanie i eksploatowanie układów

automatyki elektronicznej

311[07].Z7.01

Montowanie i testowanie połączeń

układów automatyki

311[07].Z7.02

Badanie układów sterowania

z regulatorami ciągłymi

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

− mierzyć podstawowe wielkości elektryczne i parametry elementów elektrycznych,

− dobierać metody i przyrządy pomiarowe,

− przedstawiać wyniki pomiarów w różnej formie,

− interpretować wyniki pomiarów,

− wyjaśniać ogólne zasady działania i bezpiecznego użytkowania podstawowych maszyn

i urządzeń elektrycznych,

− analizować działanie podstawowych elementów i układów elektronicznych,

− klasyfikować elementy i układy automatyki,

− rozróżniać podstawowe człony dynamiczne na podstawie charakterystyk skokowych,

− określać rolę poszczególnych elementów w układach automatycznej regulacji,

− analizować działanie podstawowych układów automatyki,

− korzystać z różnych źródeł informacji o elementach, podzespołach i układach elektronicznych

oraz elementach i układach automatyki,

− rysować schemat blokowy układu automatycznej regulacji,

− klasyfikować układ sterowania,

− klasyfikować układy automatycznej regulacji,

− klasyfikować regulatory,

− charakteryzować parametry sterowników mikroprocesorowych,

− uruchamiać i prezentować układ sterowania,

− sporządzać charakterystyki statyczne i dynamiczne przetworników pomiarowych

i elementów wykonawczych,

− stosować przepisy bezpieczeństwa i higieny pracy podczas montowania

i uruchamiania elementów i urządzeń automatyki.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku procesu kształcenia powinieneś umieć:

− rozpoznać na schemacie montażowym elementy układu automatyki,

− przyporządkować zaciski urządzenia ich odpowiednikom graficznym na schemacie,

− zmontować układ sterowania na podstawie schematu montażowego,

− wykorzystać połączenia w istniejącym okablowaniu stałym do sterowania zdalnego,

− scharakteryzować zasadę ręcznego sterowania w technice stykowo-przekaźnikowej,

− zastosować odpowiednie metody testowania połączeń obwodów zasilania, obwodów

sygnałów binarnych oraz obwodów z sygnałami analogowymi,

− zbadać poprawność funkcjonowania kompletnego toru wejściowego od czujnika

pomiarowego do zmiennej wewnętrznej urządzenia programowalnego,

− zbadać poprawność funkcjonowania kompletnego toru wyjściowego od zmiennej

wewnętrznej urządzenia programowalnego do urządzenia wykonawczego,

− wymusić odpowiednie działanie urządzeń wyjściowych poprzez forsowanie stanu zmiennych

wyjściowych urządzenia programowalnego,

− napisać prosty program dla sterownika PLC lub ustalić parametry urządzenia

konfigurowalnego w celu przetestowania układu,

− sporządzić dokumentację wykonanych połączeń.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Zasady łączenia urządzeń automatyki przemysłowej

4.1.1. Materiał nauczania

Niezmiernie ważnym zagadnieniem dla prawidłowej pracy układu regulacji automatycznej

jest odpowiedni dobór poszczególnych jego elementów, tzn. urządzenia pomiarowego, urządzenia

wykonawczego i regulatora. Wybór najwłaściwszego dla danych warunków wyposażenia układu

regulacji zależy od wielu czynników, z których należy wymienić m.in.:

− rodzaj regulowanej wielkości,

− jakość regulacji,

− zakresy pomiarowe,

− niezawodność układu w warunkach pracy normalnej i awaryjnej,

− koszty,

− dostępność na rynku.

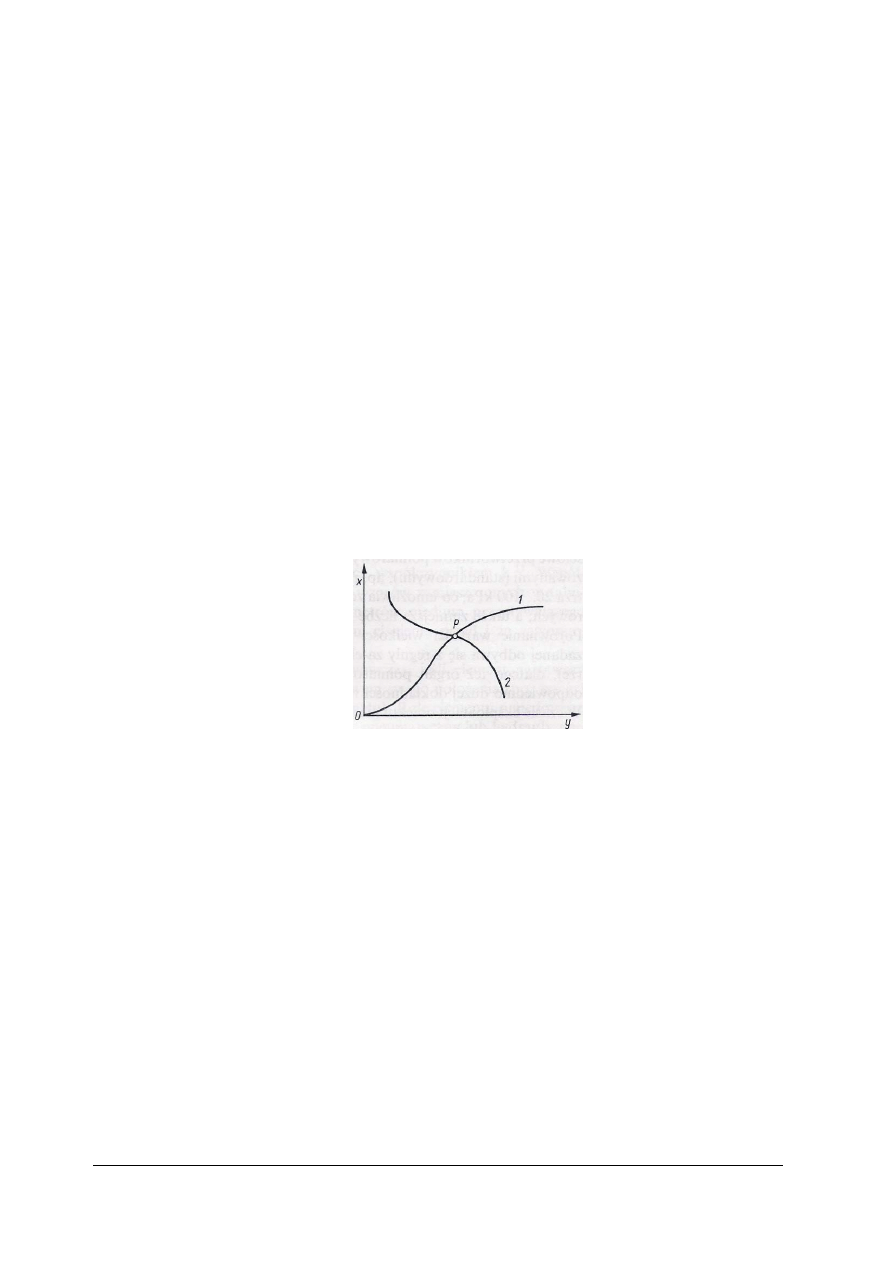

Dobierając poszczególne elementy, w pierwszej kolejności pod kątem ich charakterystyk

statycznych i zakresów wartości wejściowych i wyjściowych, należy mieć na uwadze fakt, że

punkt pracy układu regulacji jest określony przez przecięcie się charakterystyki statycznej obiektu

regulacji i charakterystyki statycznej regulatora (rys. 1).

Rys. 1. Wyznaczenie punktu pracy układu jednowymiarowego [17, s. 73]

1 – charakterystyka statyczna obiektu, 2 – charakterystyka statyczna regulatora, P – punkt pracy statycznej

Charakterystyki statyczne x =f(y) określają występującą w stanie ustalonym zależność między

wielkością oddziałującą y a wielkością będącą skutkiem tego oddziaływania x. Zakłócenia

oddziałujące na obiekt mogą powodować przesuwanie charakterystyki statycznej (podobnie jak

przesuwa się punkt pracy na charakterystyce roboczej w układach tranzystorowych pod wpływem

zmian temperatury). W najniekorzystniejszym przypadku punkt pracy układu regulacji może się

więc znaleźć w obszarze nasycenia charakterystyki regulatora, co uniemożliwi jakiekolwiek

oddziaływanie regulatorów na wielkość nastawianą.

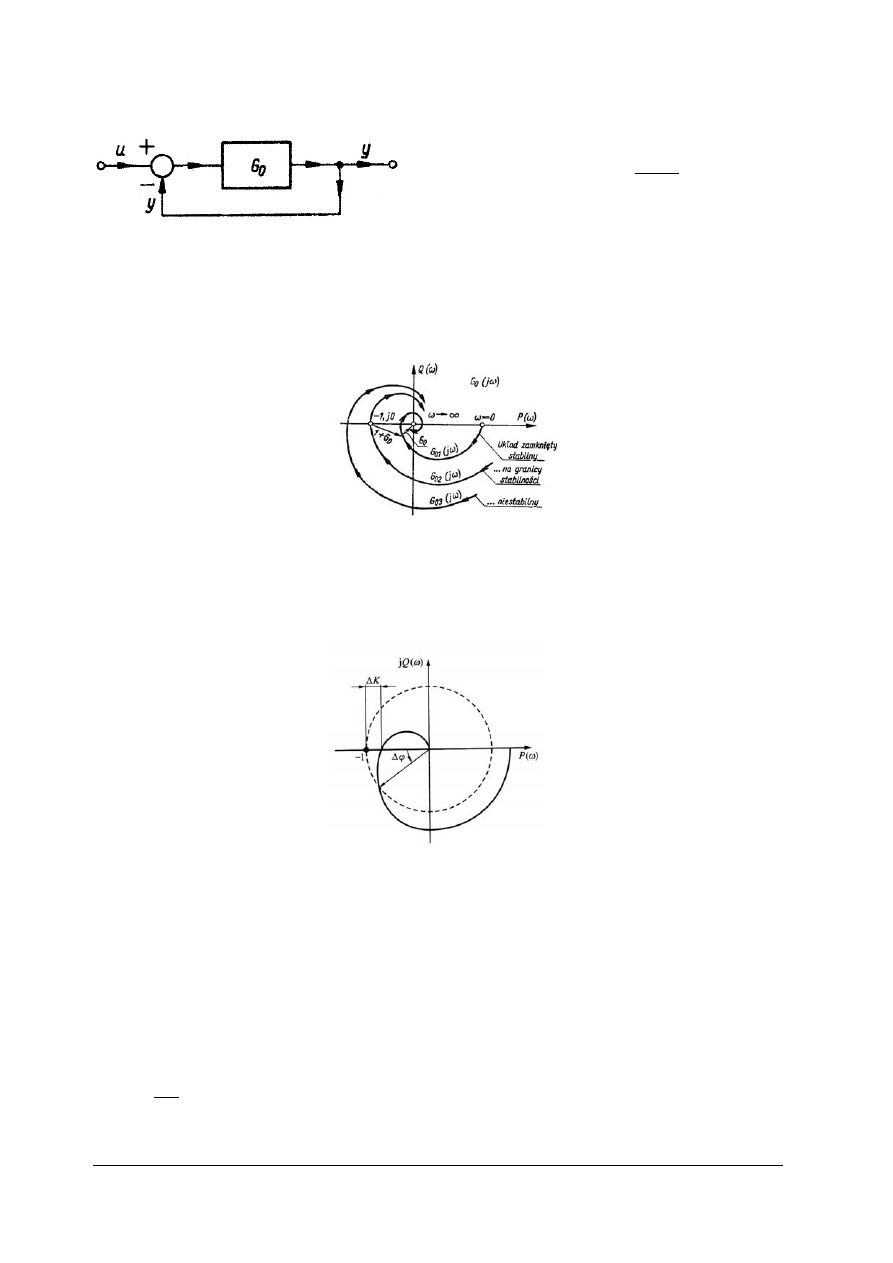

Układ regulacji musi być stabilny. Układ niestabilny nie nadaje się do zastosowań

praktycznych, gdyż nie jest w stanie zrealizować zadania sterowania, może także spowodować

uszkodzenie obiektu regulacji.

Jedną z najbardziej znanych metod sprawdzania stabilności układów jest tzw. kryterium

Nyquista. Kryterium to należy do grupy kryteriów częstotliwościowych, opartych

na charakterystykach częstotliwościowych układów. Kryterium to dotyczy ważnego przypadku

badania stabilności układu zamkniętego (rys. 2) na podstawie charakterystyki G

o

(jω) układu

otwartego.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Transmitancję G takiego układu wyraża wzór

G =

0

0

G

1

G

+

przy czym G

o

– transmitancja układu otwartego.

Rys. 2. Układ regulacji [3, s. 49]

Warunek kryterium Nyquista można sformułować następująco: Układ zamkniętej regulacji

jest stabilny, jeżeli charakterystyka amplitudowo-fazowa G

o

(jω) układu otwartego nie obejmuje

punku (-1, j0) przy zmianie częstotliwości od 0 do

∞ (rys.3).

Rys. 3. Kryterium Nyquista [3, s. 64]

Poza sprawdzeniem warunku stabilności na wykresie amplitudowo-fazowym sprawdza się

także zapas fazy (∆φ) i zapas wzmocnienia (∆K) dla charakterystycznych punktów,

odpowiadających przecięciu przez wykres koła o promieniu jednostkowym i przecięciu osi

rzeczywistej w obszarze objętym przez to koło (rys.4).

Rys. 4. Określenie zapasów modułu i fazy [2, s. 31]

Korekta przebiegu częstotliwościowej charakterystyki amplitudowo-fazowej układu

otwartego jest dokonywana przy zastosowaniu regulatora o odpowiednio dobranej transmitancji.

Najczęściej stosuje się regulatory typu: proporcjonalnego (P), całkującego (I), proporcjonalno

-całkującego (PI), proporcjonalno-różniczkującego (PD) oraz proporcjonalno-całkująco-

-różniczkującego (PID).

Regulator proporcjonalny P charakteryzuje się tym, że wartość sygnału wyjściowego

regulatora jest proporcjonalna do wartości uchybu regulacji. Parametrem nastawialnym regulatora

jest wzmocnienie K

p

, Zamiast wzmocnienia K

p

często używa się jego odwrotność

x

p

=

p

K

1

100%, zwaną zakresem proporcjonalności i wyrażoną w procentach. Zakres

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

proporcjonalności jest to przyrost sygnału wejściowego niezbędny do uzyskania pełnego zakresu

zmian sygnału wyjściowego.

Regulator całkujący I charakteryzuje się tym, że prędkość zmian sygnału wyjściowego jest

proporcjonalna do wartości uchybu regulacji. Parametrem charakterystycznym regulatora

całkującego jest czas całkowania T

i

określony jako czas po którym sygnał wyjściowy po skokowej

zmianie uchybu regulacji osiągnie wartość równą wartości skoku.

Regulator proporcjonalno-całkujący PI charakteryzuje się tym, że sygnał wyjściowy jest sumą

działania proporcjonalnego i całkującego. Regulator ma dwa parametry nastawialne: wzmocnienie

K

p

czas całkowania T

i

.

Regulator proporcjonalno-różniczkujący PD powstaje przez dodanie do działania

proporcjonalnego działania różniczkującego. Działanie różniczkujące regulatora polega na tym, że

wartość sygnału wyjściowego jest proporcjonalna do prędkości zmian uchybu regulacji.

Parametrem charakterystycznym regulatora jest czas różniczkowania T

d

.

Działanie układów regulacji z przedstawionymi powyżej regulatorami zależy od doboru

parametrów (nastaw) tych regulatorów.

W produkowanych regulatorach uniwersalnych stosowane są najczęściej następujące zakresy

zmian poszczególnych parametrów:

− zakres proporcjonalności x

p

w granicach 3

÷ 400%

− czas zdwojenia T

i

w granicach 3 s

÷ 30 min,

− czas wyprzedzania T

d

w granicach 0

÷ 15 min.

Stosowanie w torze sterowania regulatora ma na celu nie tylko uzyskanie stabilnej pracy

układu regulacji, ale również odpowiedniej jakości przebiegu wielkości regulowanej

oraz kompensacji zakłóceń.

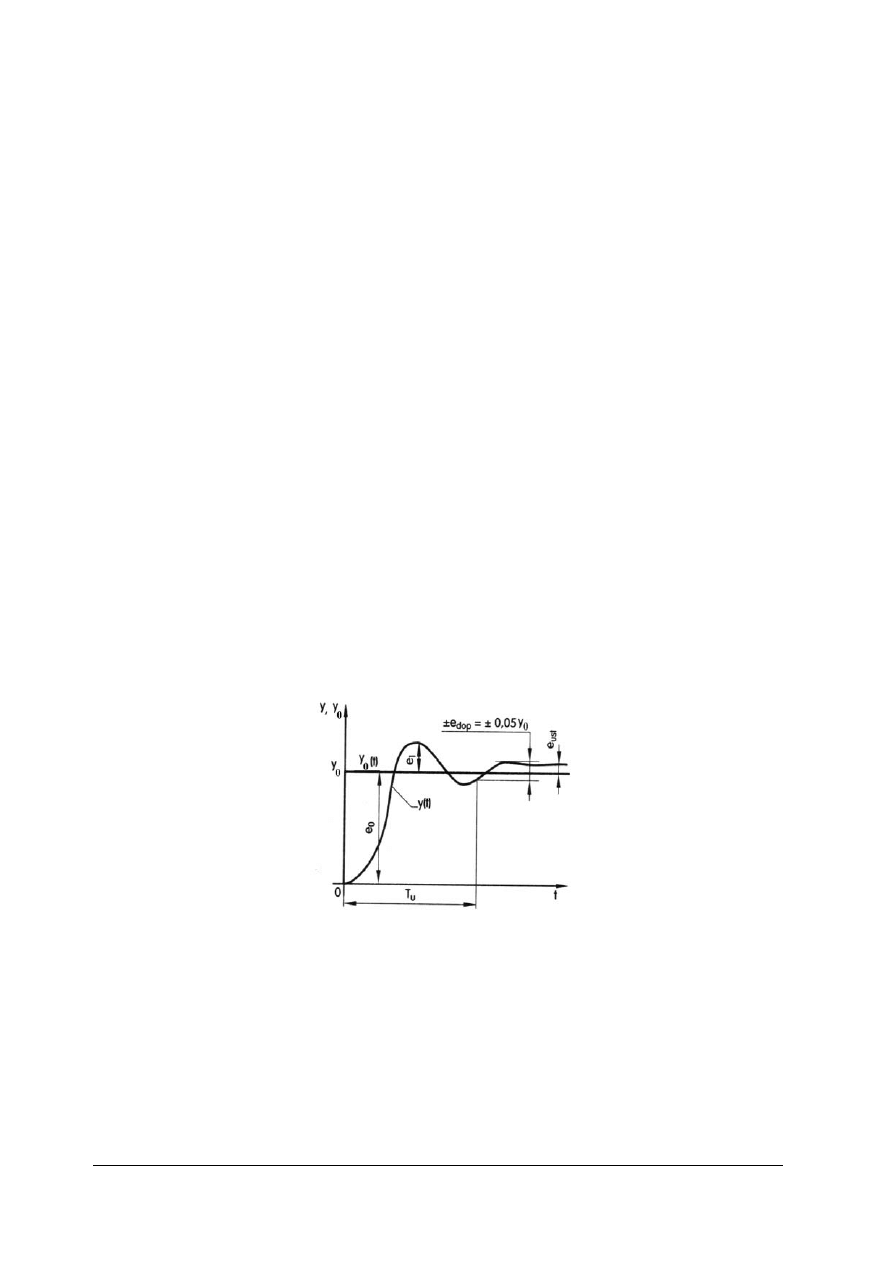

Dokładność statyczną określa się na podstawie uchybu statycznego. Uchyb statyczny e

ust

jest

to maksymalna różnica między wartością sygnału wyjściowego y z obiektu regulacji, a wartością

zadaną y

0

w stanie ustalonym (rys.5):

y

y

e

0

ust

−

=

.

Rys. 5. Przebieg przejściowy wielkości regulowanej w odpowiedzi na wymuszenie skokowe y

0

(t) = y

0ust

[19, s. 48]

Jakość dynamiczną określa się na podstawie: czasu regulacji, odchylenia maksymalnego oraz

przeregulowania (rys. 5).

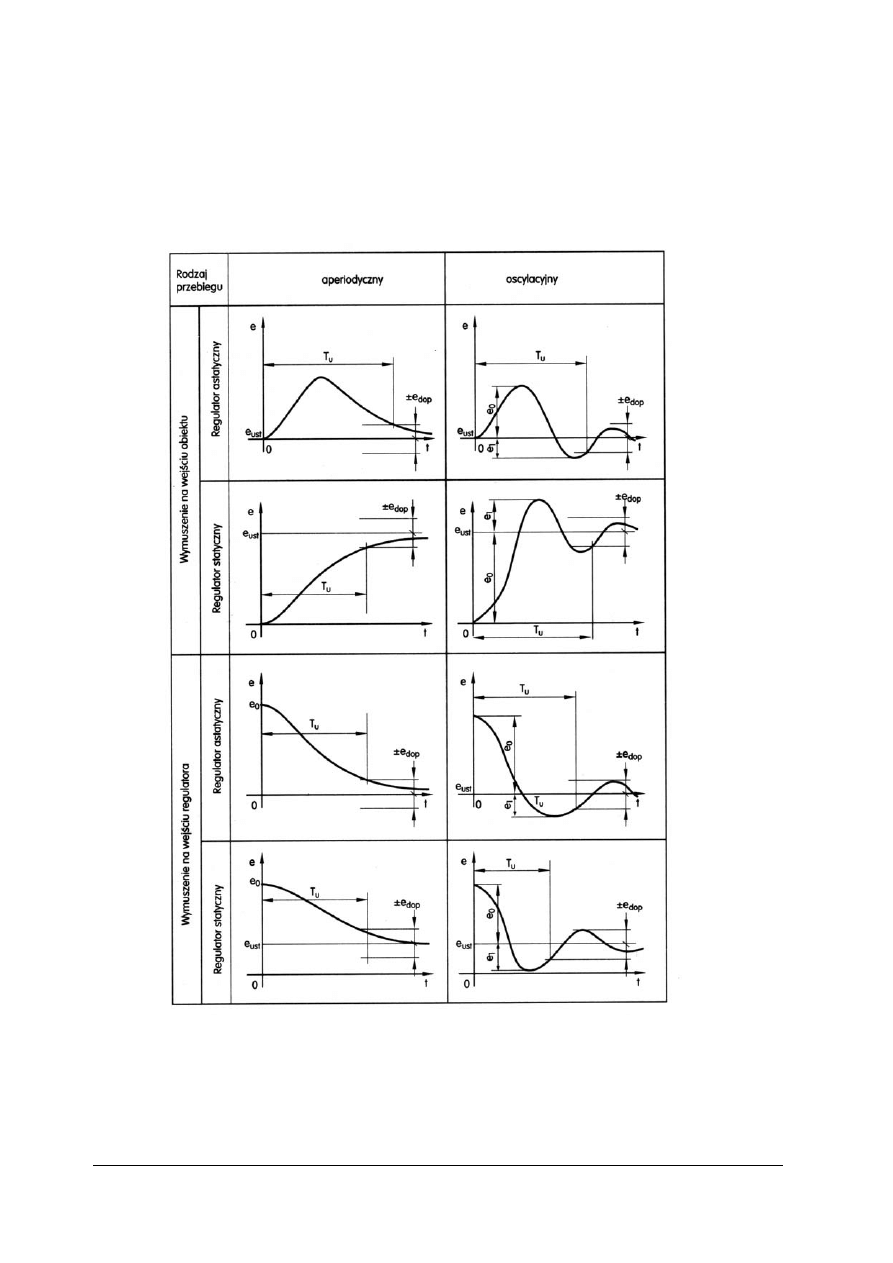

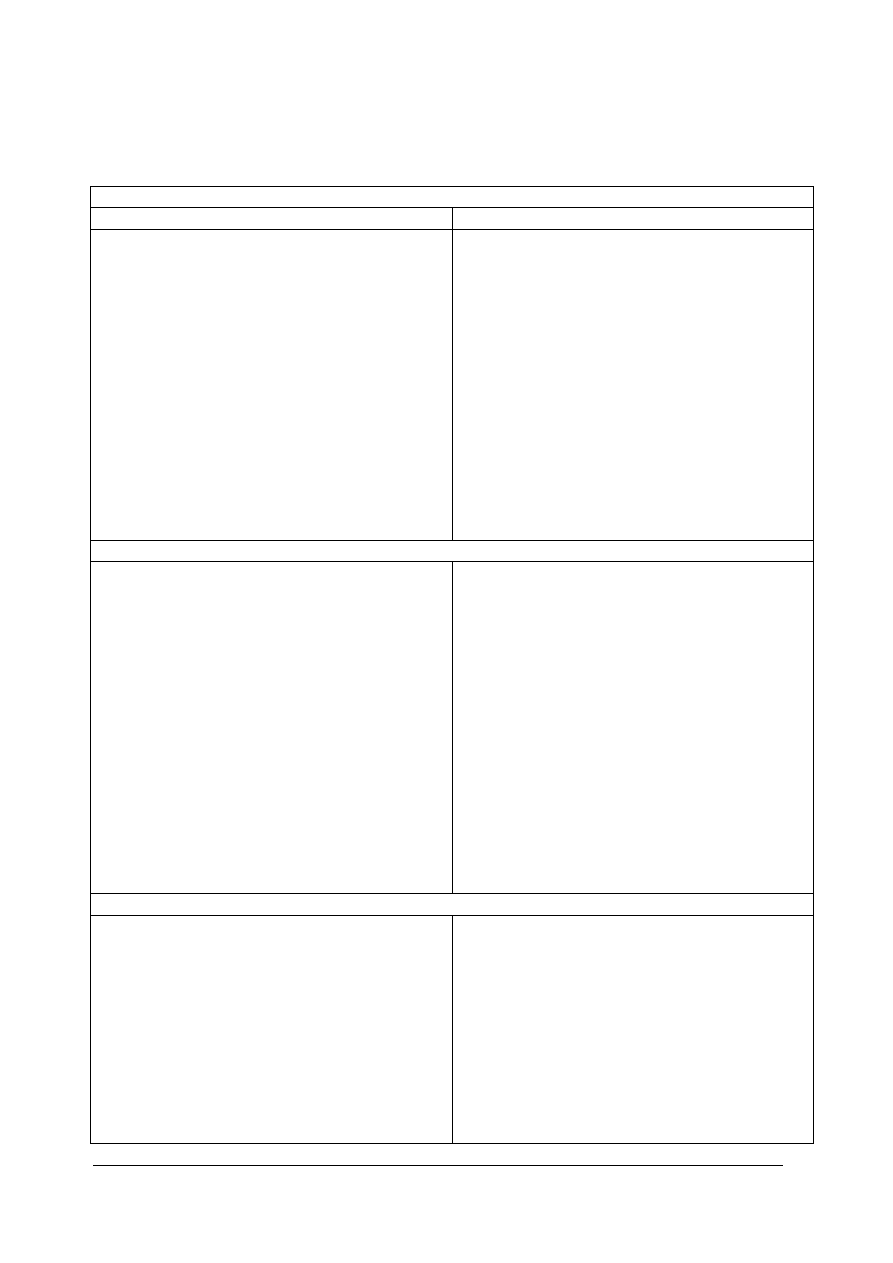

W tabeli 1 przedstawiono odpowiedzi układów regulacji ma wymuszenia skokowe,

w zależności od miejsca wprowadzenia wymuszenia skokowego (na wejściu do obiektu lub na

wejściu do regulatora) oraz od rodzaju zastosowanych regulatorów – statycznych (P, PD) lub

astatycznych (I, PI, PID). Cechą charakterystyczną układów z regulatorami statycznymi jest

obecność uchybu statycznego e

ust.

W przypadku stosowania regulatorów zawierających człon

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

całkujący uchyb statyczny nie występuje. Przy stosowaniu regulatorów PI procesy przejściowe

zachodzą znacznie wolniej niż przy stosowaniu regulatorów typu P. Stosując regulator PID

możemy uzyskać stosunkowo szybki przebieg procesu przejściowego oraz uchyb statyczny równy

zero.

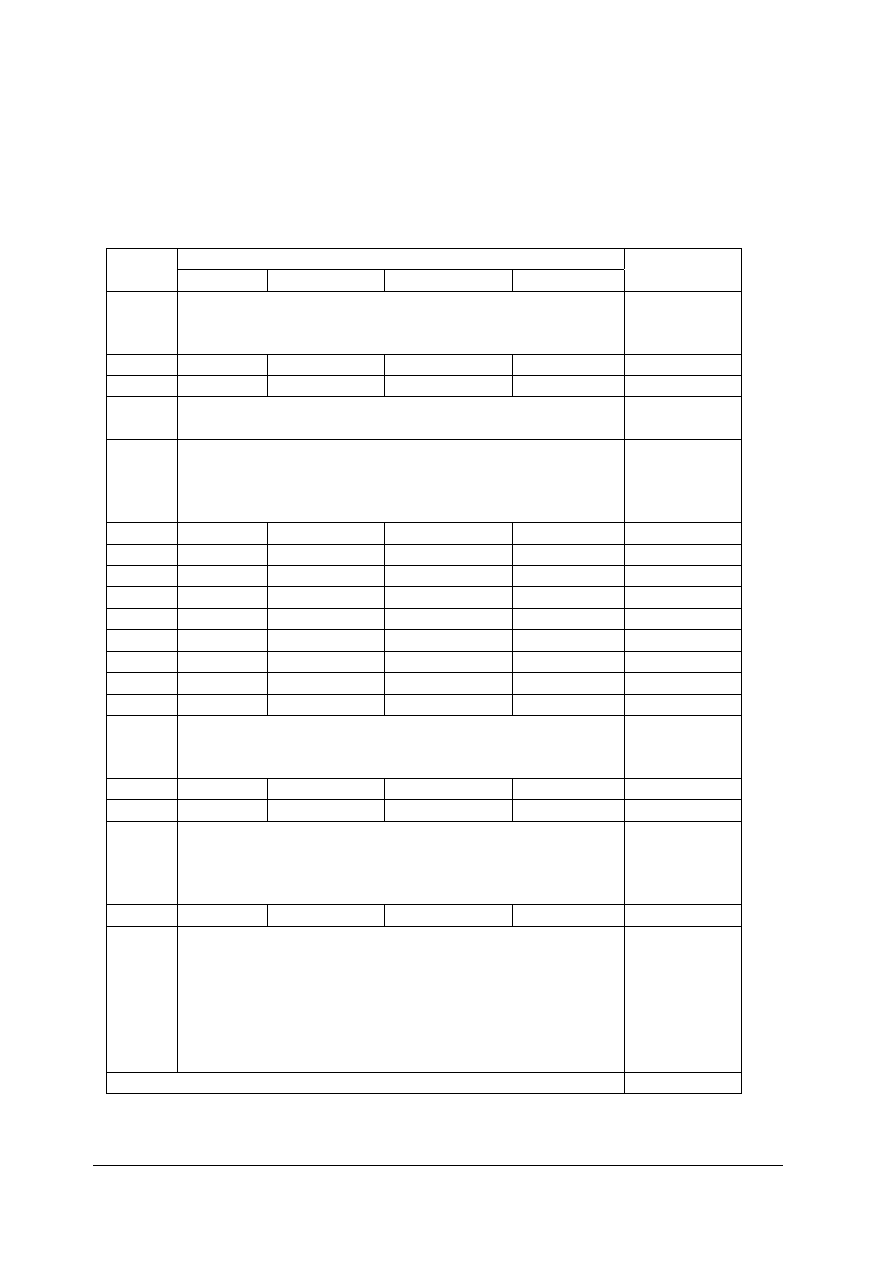

Tabela 1. Odpowiedzi układu regulacji na wymuszenie skokowe na wejściu obiektu oraz na wejściu regulatora [19,

s. 49]

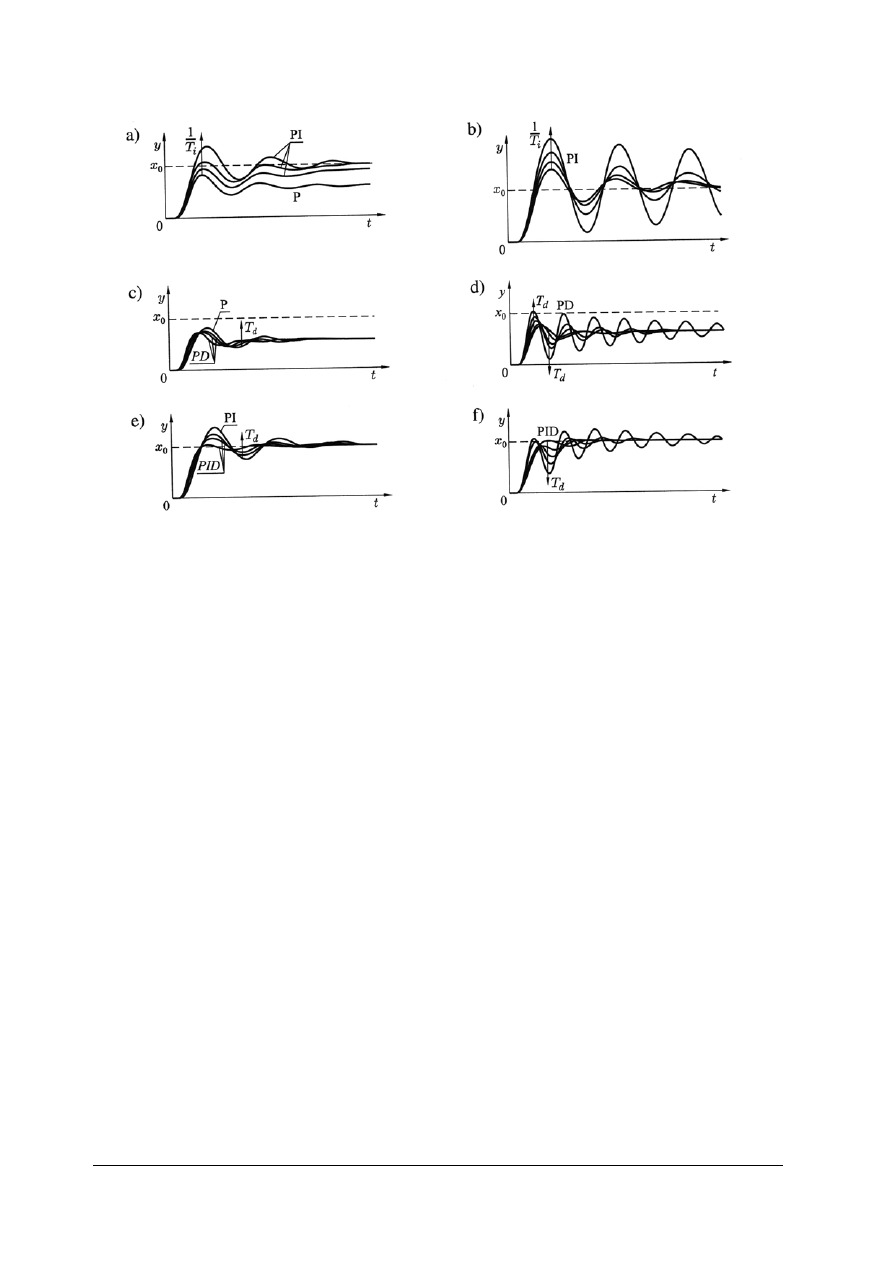

Ocena przydatności danego typu regulatora oparta na przebiegach odpowiedzi skokowej

układu regulacji, wymaga również porównania odpowiedzi skokowych przy różnych wartościach

nastaw regulatorów, ponieważ na charakter przebiegów oprócz typu regulatora mają również

wpływ wartości nastaw regulatora (rys. 6).

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Rys. 6. Właściwości dynamiczne układu regulacji z obiektem statycznym: a), b) - wpływ doboru czasu

zdwojenia T

i

, c), d), e), f) - wpływ doboru czasu wyprzedzania T

d

[16, s. 84]

Jeżeli charakterystyka dynamiczna obiektu jest nieznana to nastawy regulatorów dobiera się

w sposób doświadczalny metodą opartą na regułach Zieglera i Nicholsa.

Stosując powyższą metodę należy wykonać kolejno następujące czynności:

− regulator włączyć tylko na działanie proporcjonalne (nastawnik zespołu całkującego zamknąć

całkowicie -

∞

→

i

T

, a nastawnik zespołu różniczkującego otworzyć całkowicie 0

T

d

→ ),

− zwiększyć wzmocnienie proporcjonalne k

p

tak, aby układ doprowadzić do granicy stabilności

(przebieg wielkości regulowanej oscylacyjny o stałej amplitudzie), a nastawioną wartość X

p

oznaczyć jako X

p

kryt

,

− z wyznaczonego przebiegu wielkości regulowanej określić okres drgań T

kryt

,

− znając X

p

kryt

i T

kryt

obliczyć nastawy regulatora według następujących wzorów:

− dla regulatora typu P

k

p

= 0,5 K

kryt

− dla regulatora typu PI

k

p

= 0,45 K

kryt;

T

i

= 0,85 T

kryt

− dla regulatora typu PID k

p

= 0,6 K

kryt;

T

i

= 0,5 T

kryt;

T

d

= 0,12 T

kryt.

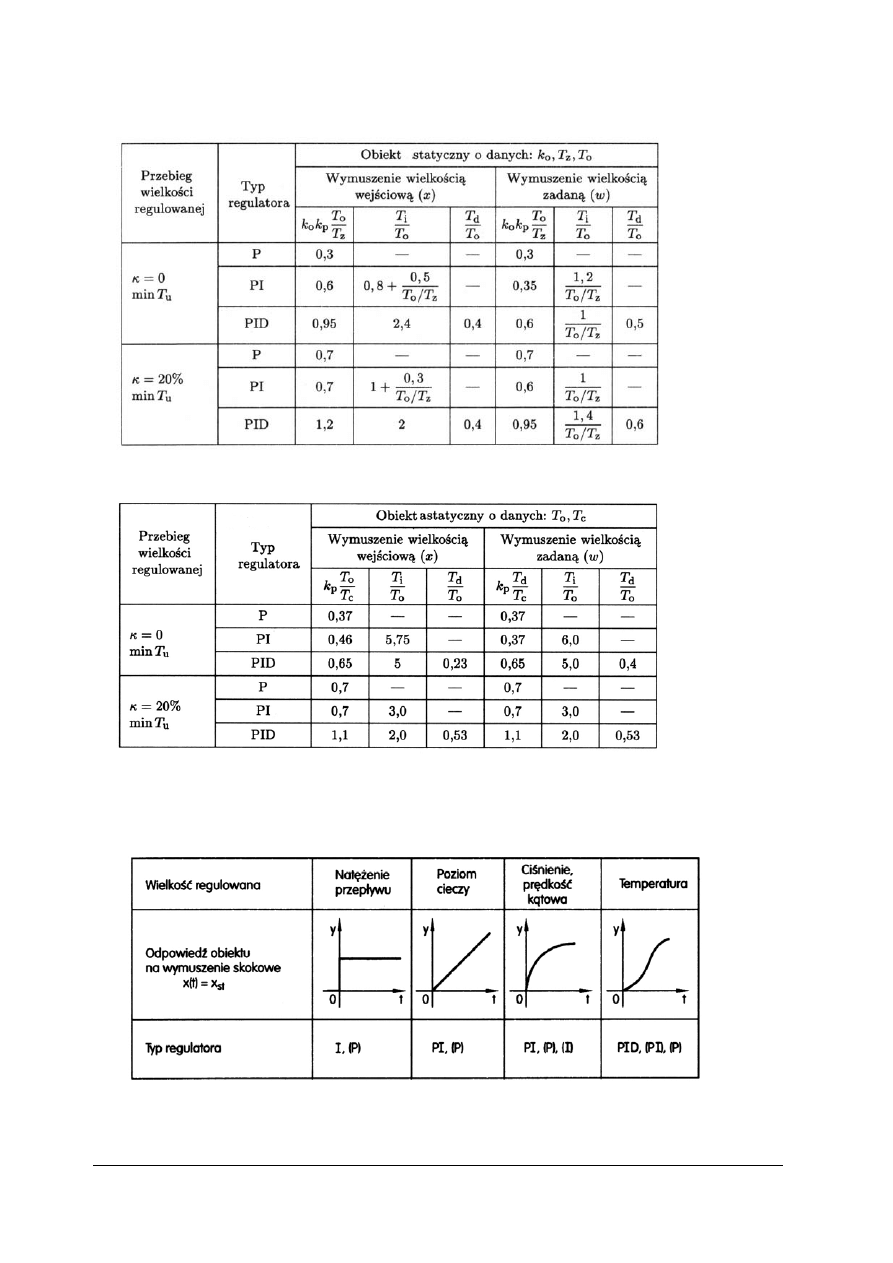

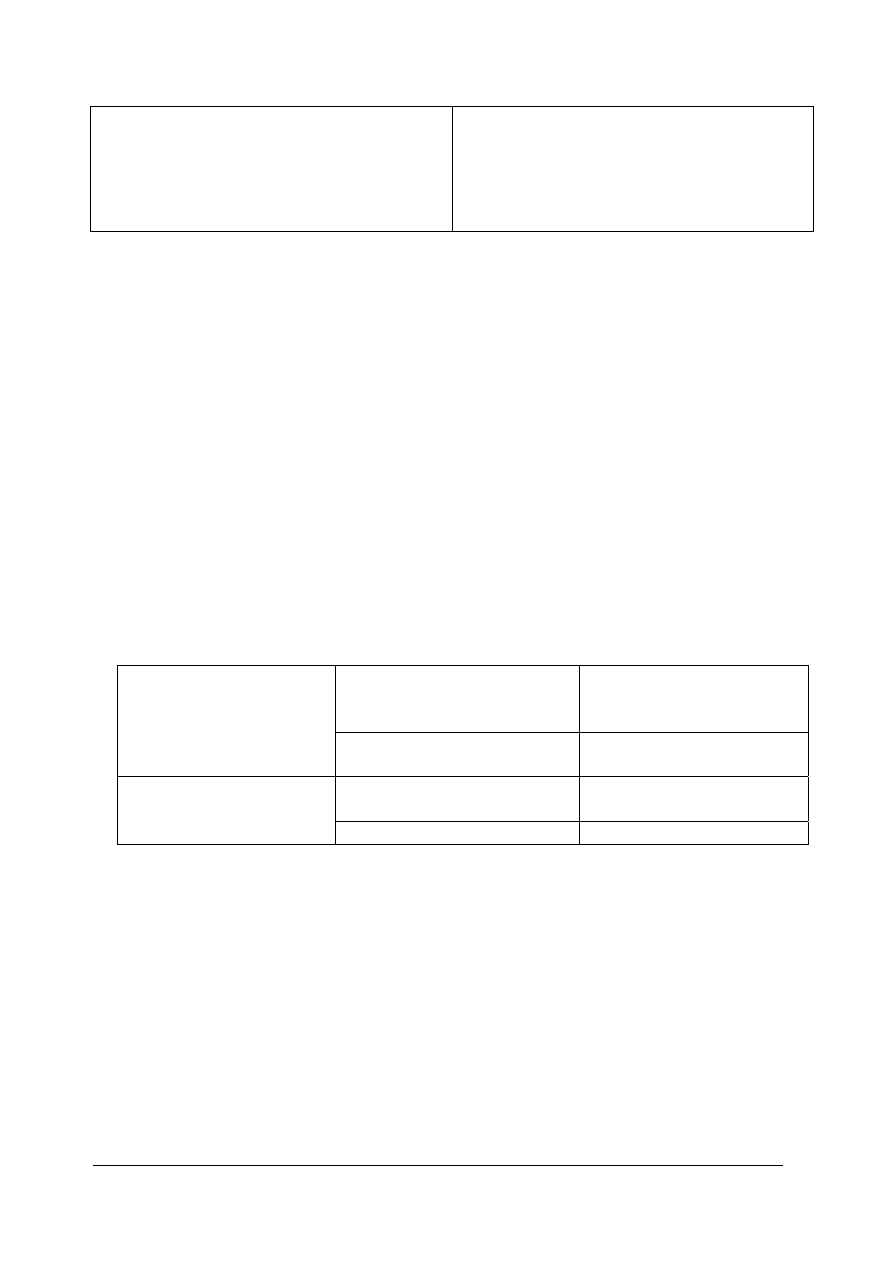

W przypadku, gdy jest znana charakterystyka dynamiczna obiektu (dla statycznego- inercja

z opóźnieniem – parametry k

0

, T

0

, T

z

lub dla astatycznego - całkowanie z opóźnieniem -

parametry T

0,

T

c

) nastawy regulatorów można obliczyć korzystając ze wzorów zamieszczonych

w tabelach 2 i 3.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Tabela 2. Dobór nastaw regulatorów w układzie z obiektem statycznym [19, s.51]

Tabela 3. Dobór nastaw regulatorów w układzie z obiektem astatycznym [19, s.52]

Praktycznie, w zależności od wielkości regulowanej oraz właściwości obiektu, dobór

regulatorów odbywa się według tabeli 4.

Tabela 4. Dobór regulatora w zależności od wielkości regulowanej i od właściwości obiektu [19 , s. 48]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Urządzenie pomiarowe stanowi tę część układu regulacji automatycznej, której zadaniem jest

przetworzenie wielkości regulowanej na sygnał dogodny do wprowadzenia do regulatora.

Urządzenia pomiarowe może składać się z samego czujnika lub czujnika z przetwornikiem

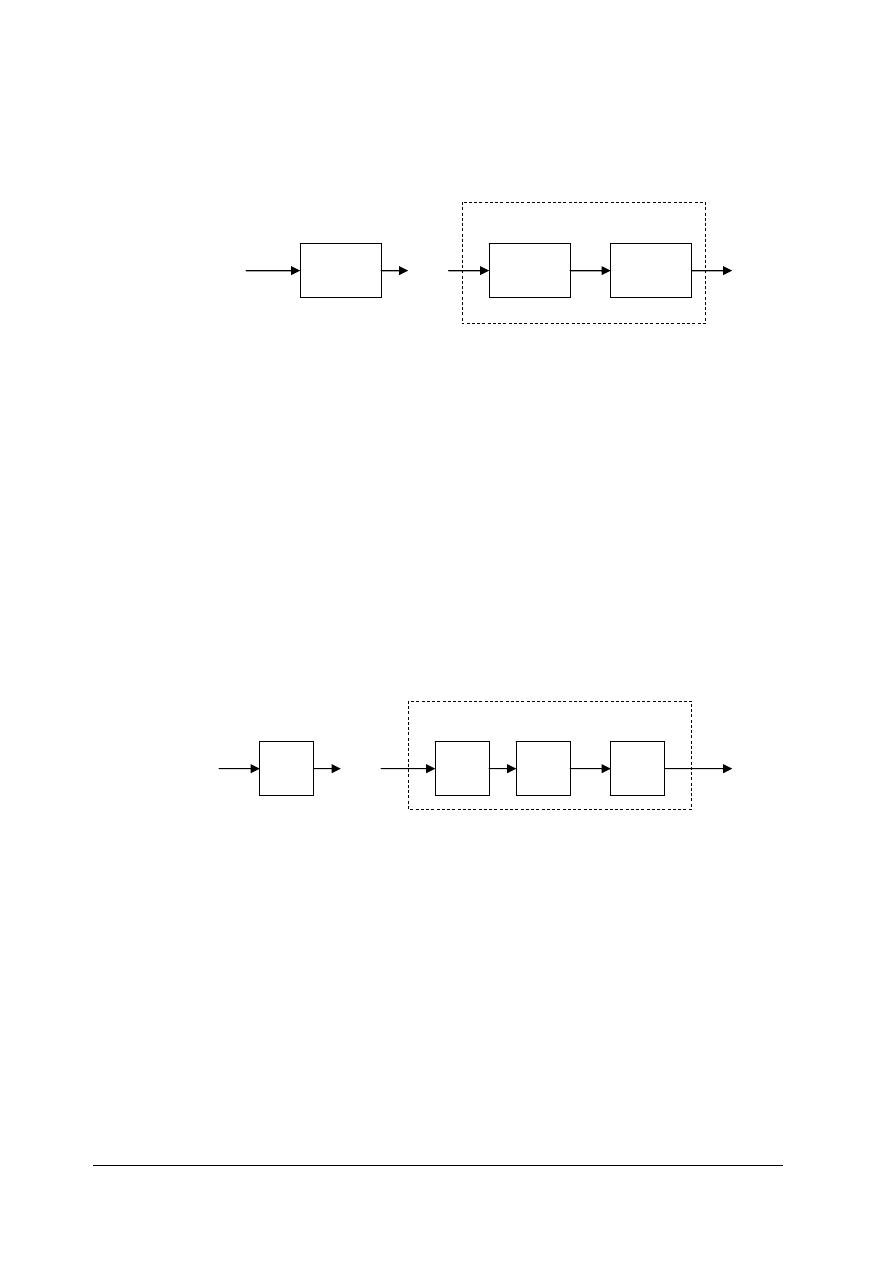

pomiarowym (rys. 7).

UP

≡

Rys. 7. Urządzenie pomiarowe UP; Cz – czujnik, PP – przetwornik pomiarowy [17, s. 74]

Sygnałem pochodzącym od czujnika może być siła elektromotoryczna, napięcie przemienne,

rezystancja, siła lub przesunięcie. Postać sygnału wyjściowego urządzenia pomiarowego powinna

być dopasowana do technicznego rozwiązania układu wejściowego i porównującego regulatora

(pneumatyczny, hydrauliczny lub elektryczny). Zastosowanie przetwornika pomiarowego pozwala

przetworzyć wielkość wyjściową z czujnika na wielkość zgodną ze standardem regulatora.

Porównanie wartości wielkości regulowanej z wartością wielkości zadanej odbywa się

z reguły za elementem pomiarowym (w regulatorze), dlatego też urządzenie pomiarowe powinno

zapewnić osiągnięcie odpowiednio dużej dokładności i jakości przetwarzania.

W czasie eksploatacji obiektu nieraz zachodzi potrzeba zmiany wielkości zadanej układu.

Granica przedziału zmian wielkości zadanej określana jest właściwościami procesu i warunkami

jego poprawnego prowadzenia. Wynika stąd następne wymaganie, aby zakres pracy urządzenia

pomiarowego obejmował cały zakres (przedział) zmian wartości wyjściowej. Natomiast na jakość

regulacji duży wpływ mają również właściwości dynamiczne czujnika.

Urządzenie wykonawcze składa się zazwyczaj z trzech elementów: wzmacniacza mocy,

elementu napędowego oraz elementu nastawczego (rys. 8).

UW

≡

Rys. 8. Urządzenie wykonawcze UW [17, s. 74]

W – wzmacniacz, NP. – element napędowy, NS – element nastawczy

Element napędowy nazywa się często siłownikiem. Zadaniem elementu nastawczego jest

oddziaływanie na strumień materiałowo-energetyczny procesu. Elementem nastawczym może być

zawór lub zasuwa w rurociągu, dozownik materiału sypkiego, pompa o zmiennej wydajności, itp.

Prawidłowy dobór elementu nastawczego powinien zapewnić uzyskanie potrzebnego zakresu

wartości wielkości nastawiającej. Dla zaworu np. należy tak dobrać jego wymiary, aby sterowanie

strumieniem przebiegało w zakresie wartości określonych obciążeniem obiektu. W tym celu

należy dopasować wymiary zaworu do oporów hydraulicznych i rozkładów ciśnień w rurociągu.

Element napędowy jest używany wówczas, jeśli element nastawczy oddziaływa na obiekt

za pośrednictwem swego położenia (np. zawór) lub prędkość ruchu (np. dozownik pyłu

w układzie regulacji temperatury komory nagrzewanej pyłem węglowym). Rolę elementu

napędowego spełnia najczęściej silnik elektryczny, pneumatyczny lub hydrauliczny. W przypadku

gdy moc wyjściowa regulatora jest za mała do bezpośredniego zasilania lub sterowania elementu

napędowego, konieczne staje się użycie oddzielnego wzmacniacza mocy. Występuje to często

UP

Cz

PP

UW

W

NP

NS

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

w przypadkach stosowania regulatorów elektrycznych, a zawsze – w regulatorach

pneumatycznych.

Tabela 5. Zestawienie cech poszczególnych systemów elementów automatyki [17, s. 72]

System elementów hydraulicznych

Zalety Wady

1. Prostota konstrukcji, łatwość obsługi,

pewność ruchowa.

2. Samosmarowność i duża trwałość.

3. Stosunkowo duże siły i moce siłowników.

4. Dobre właściwości regulacyjne, głównie

dzięki nieściśliwości cieczy, będącej

nośnikiem energii, przez co do układu nie

wprowadza się opóźnień.

1. Stosunkowo duże wymiary i masa.

2. Konserwacje i naprawy wymagają

kwalifikowanego personelu.

3. Ograniczenie w rozmieszczeniu

poszczególnych elementów. Odległość

pomiędzy regulatorem i siłownikiem nie

powinna przekraczać 100 m. Siłownik

powinien być umieszczony niżej od

wzmacniacza, aby nie powodować

zapowietrzenia się układu, co wprowadza

niekorzystne luzy i opóźnienia.

4. Nieszczelność przewodów sprawia, że olej

płynący pod ciśnieniem wycieka, powodując

straty oraz zanieczyszczenie otoczenia, co

może być przyczyną pożaru.

System elementów pneumatycznych

1. Dogodna forma nośnika energii. Upływ

powietrza nie pociąga za sobą strat i nie

stwarza zagrożenia pożarowego.

2. Odporność na wpływ pyłów i związków

agresywnych wnętrz urządzeń.

3. Sygnał regulacyjny jest przesyłany jednym

przewodem.

4. Małe wymiary i znikoma masa elementów.

5. Prostota konstrukcji oraz pewność ruchowa.

6. Łatwość dokonywania operacji

matematycznych na sygnałach (sumowanie,

mnożenie, itp.).

7. Stosunkowo proste kształtowanie

właściwości dynamicznych regulatorów,

dzięki łatwej możliwości stosowania

sprzężeń zwrotnych.

1. Konieczność dokładnego oczyszczenia

powietrza.

2. Konserwacje i naprawy wymagają

kwalifikowanego personelu.

3. Praktycznie uzyskiwane moce są mniejsze

niż w siłownikach hydraulicznych.

4. Odległość przesyłania sygnałów jest do ok.

300 m.

5. Ściśliwość powietrza, która jest korzystna

przy kształtowaniu właściwości

dynamicznych za pomocą sprzężeń

zwrotnych, wprowadza opóźnienia

w obwodzie regulacji, szczególnie przy

większych odległościach.

System elementów elektrycznych

1. Dogodny charakter energii, która jest łatwo

dostępna.

2. Bardzo wygodne i dokładne pomiary

elektryczne.

3. Przesyłanie sygnału może się odbywać na

dowolne odległości i nie pociąga za sobą

praktycznie opóźnień.

4. Prowadzenie torów przewodów

elektrycznych jest znacznie prostsze i tańsze

niż przewodów pneumatycznych

i hydraulicznych.

1. Skomplikowana budowa, szczególnie

elementów elektronicznych, co wymaga

personelu o wysokich kwalifikacjach.

2. Nieco wyższy koszt w stosunku do

urządzeń hydraulicznych i pneumatycznych.

3. Gorsze właściwości siłowników.

4. Ograniczony zakres stosowania

w warunkach, w których istnieje

niebezpieczeństwo wybuchu lub

konieczność stosowania elementów

w wykonaniu iskrobezpiecznym.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

5. Najszerszy zakres zastosowań pod

względem mocy i rodzaju parametru

regulowanego.

6. Szerokie możliwości centralizacji

pomiarów, rejestracji, współpracy

z komputerami sterującymi procesami.

Uniwersalne systemy aparatury automatyki umożliwiają dobieranie zestawów aparatury

do konkretnych zadań. Poszczególne urządzenia muszą być przystosowane do współdziałania

z dużą liczbą innych urządzeń wchodzących w skład systemu. Podstawowe znaczenie ma

operowanie standardowymi sygnałami w ramach systemu lub jego części. Dzięki przyjęciu

sygnałów standardowych dowolny przetwornik pomiarowy o wyjściu elektrycznym może być

dołączony do dowolnego regulatora elektrycznego, a regulator do urządzenia wykonawczego bądź

innego regulatora.

Sygnały standardowe stosuje się w centralnej części systemu, np. sygnały czujników

pomiarowych nie są sygnałami standardowymi, natomiast są nimi sygnały wyjściowe

przetworników pomiarowych. Podobnie elementy wykonawcze (z wyjątkiem siłowników

pneumatycznych niskociśnieniowych) nie są sterowane bezpośrednio sygnałami standardowymi,

ale poprzez sterowniki lub wzmacniacze mocy.

W niektórych dziedzinach automatyki standardy sygnałów przyjęły się w niewielkim stopniu,

w innych przyjęły się niemal powszechnie. Na przykład nie ma standardowych sygnałów

hydraulicznych, natomiast w zakresie sygnałów pneumatycznych jest powszechnie przyjęty

standard sygnału analogowego 20

÷ 100 kPa (ok. 0,2 ÷ 1 atm).

W elektrycznej aparaturze automatyki są stosowane przede wszystkim sygnały analogowe

prądu stałego i napięcia stałego (tabela 6).

Tabela 6. Podstawowe standardy sygnałów elektrycznych ciągłych [16, s. 154]

0

÷ 5 mA

0

÷ 20 mA

0

÷ 100 mA

lub od – 5 do +5 mA

lub od –20 do +20 mA

lub od –100 do +100 mA

Prąd stały

1

÷ 5 mA

4

÷ 20 mA

0

÷ 5 V

0

÷ 10 V

lub od –10 do + 10 V

Napięcie stałe

1

÷ 5 V

Rezystancja wejściowa i wyjściowa układu musi spełniać określone warunki. Przykładowo,

dla sygnału prądowego o natężeniu zawierającym się w granicach od 0 do 20 mA i od 4

do 20 mA, rezystancja wejściowa nie powinna być większa niż 250 Ω, a rezystancja obciążenia

- niż 500 Ω (odbiorniki łączy się szeregowo), natomiast dla sygnału o napięciu zawierającym się

w granicach od 0 do 5 V i od 1 do 5 V rezystancja wejściowa nie powinna być mniejsza niż

10 kΩ, a rezystancja obciążenia – niż 1 kΩ (odbiorniki łączy się równolegle).

Dodatkowe wymagania standardu obejmują wartości maksymalne napięć, jakie mogą

wystąpić w przypadku rozwarcia obwodów z sygnałem prądowym, wartości maksymalne prądów,

jakie mogą wystąpić w przypadku zwarcia obwodów z sygnałem napięciowym, a także zasady

uziemiania, tworzenia wspólnych punktów sygnałowych i in.

W aparaturze do sterowania procesów wolnozmiennych stosuje się najczęściej sygnały

jednobiegunowe prądu stałego o natężeniu od 0 do 20 mA i od 4 do 20 mA. Sygnały

te zapewniają większą odporność na zakłócenia niż sygnały napięciowe. Zapewnienie należytej

odporności na zakłócenia stanowi niekiedy poważny problem, zwłaszcza przy długich

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

połączeniach, np. między przetwornikiem pomiarowym a regulatorem. W przeciętnych warunkach

sygnał prądu stałego przesyła się linią o długości równej kilka kilometrów. Przy większych

odległościach bądź silniejszych zakłóceniach stosuje się specjalne techniki przesyłania sygnałów.

Sygnał o natężeniu prądu od 4 do 20 mA umożliwia wykrycie przerwania połączenia (linii).

Niekiedy stosuje się kilka różnych postaci sygnałów, np. sygnały wejściowe regulatorów są

zazwyczaj sygnałami prądowymi, sygnały wewnętrzne regulatorów i i innych urządzeń części

centralnej – sygnałami napięciowymi, sygnały wyjściowe przesyłane do urządzeń wykonawczych

– prądowymi. W układach regulacji procesów szybkozmiennych stosuje się częściej sygnały

dwubiegunowe oraz prądu przemiennego.

Przesyłanie sygnałów na duże odległości w celu sterowania i kontroli procesów

technologicznych nazywa się telemechaniką.

W telemechanice kładzie się nacisk na szybkość przesyłania sygnałów i odporność systemów

na zakłócenia. Wyróżnia się:

− telemetrię – zdalne pomiary,

− telesterowanie – zdalne sterowanie,

− telesygnalizację – zdalną sygnalizację.

Urządzenia telemechaniki to wyłącznie urządzenia elektroniczne i elektryczne.

Coraz częściej informacje przesyłane są światłowodami. Jeśli chodzi o sygnały elektryczne, to

w systemach analogowych stosuje się sygnały impulsowe z modulacją PWM i sygnały napięcia

przemiennego z modulacją FM.

W systemie analogowym o modulowanej częstotliwości sygnałowi wejściowemu

stałoprądowemu, o natężeniu zawartym w granicach od 4 do 20 mA, może odpowiadać sygnał

przemienny, o częstotliwości zmienianej płynnie w zakresie od 500 do 2500 Hz. W wielu

przypadkach systemy analogowe zastępowane są systemami cyfrowymi. W systemach cyfrowych

z modulacją częstotliwości nie wykorzystuje się całego pasma częstotliwości (500 ÷ 2500 Hz)

lecz dwie częstotliwości dość odległe od siebie, którym odpowiadają sygnały 0 logiczne

i 1 logiczne.

W tym przypadku sygnały analogowe przetwarzane są na cyfrowe za pomocą przetworników

A/C.

Cyfrowe systemy przesyłania informacji charakteryzują się większą odpornością na

zakłócenia niż systemy analogowe. Dodatkową zaletą jest możliwość bezpośredniej współpracy

z systemami komputerowymi, przez modem lub kartę sieciową.

Największą odpornością na zakłócenia charakteryzują się systemy optoelektroniczne, które

wykorzystują falę elektromagnetyczną o długościach λ > 850 nm do transmisji sygnałów

światłowodami. Sposób przekazywania sygnałów za pomocą światłowodów jest

najbezpieczniejszy (odporny na zakłócenia, próby ingerencji w zawartość przesyłanych

informacji), najpewniejszy (nie ma możliwości zakłócenia sygnału), a przy zastosowaniu źródeł

sygnału o stosunkowo małych mocach, umożliwia transfer danych na odległości kilkuset km, bez

konieczności stosowania dodatkowych wzmacniaczy.

Telemechanika jest stosowana w różnych gałęziach przemysłu. Trudno sobie wyobrazić

działanie systemu elektroenergetycznego bez urządzeń telemetrii, kolejnictwa bez urządzeń

telesygnalizacji i telesterowania, itd.

Jedną z największych zdobyczy telemechaniki jest możliwość sterowania i nadzorowania

wielu obiektów z jednego miejsca. Struktura systemu telemechaniki zależy od zadań jakie ma

spełniać system, jak i struktury obiektu.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.1.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaki czynniki decydują o wyposażeniu układu regulacji?

2. Do oceny czego służy kryterium Nyquista?

3. Jakie znasz podstawowe typy regulatorów analogowych?

4. Jakie są kryteria jakości układów automatycznej regulacji?

5. Co to jest czas regulacji T

u

?

6. Co to jest przeregulowanie κ?

7. Kiedy stosujemy dobór nastaw regulatora według zasady Zieglera i Nicholsa?

8. Jakie zadania stawiane są organom pomiarowym?

9. Jakie właściwości są charakterystyczne dla organów wykonawczych?

10. Jakie znaczenie praktyczne ma standaryzacja sygnałów?

11. Jaką istotną, dodatkową funkcję spełniają sygnały prądowe zawarte w zakresie 4 ÷ 20 mA?

12. Jakie zalety wynikają z zastosowania do transmisji sygnałów cyfrowych?

4.1.3. Ćwiczenia

Ćwiczenie 1

Wyznacz transmitancję zastępczą

x

y

G

=

układu, którego schemat strukturalny przedstawia

rysunek do ćwiczenia 1.

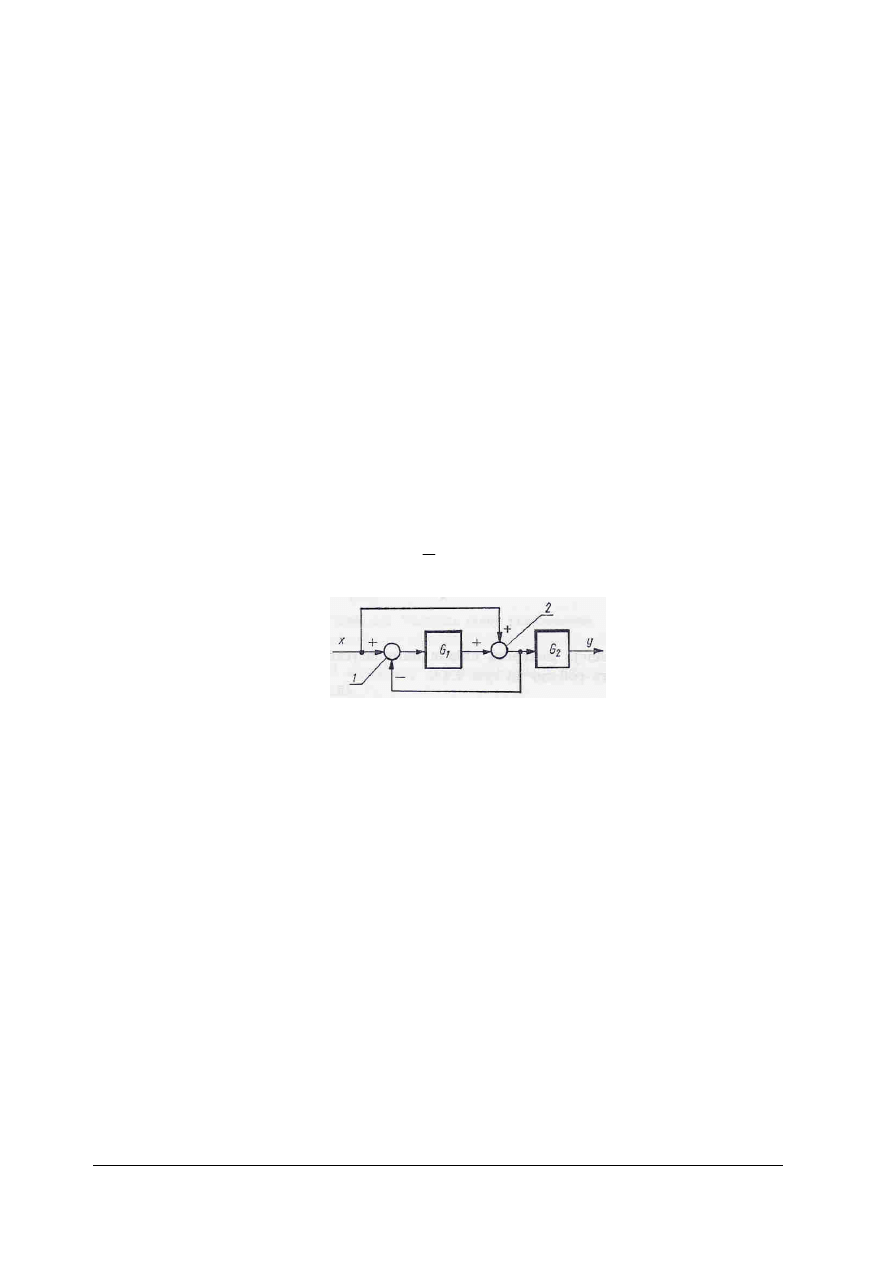

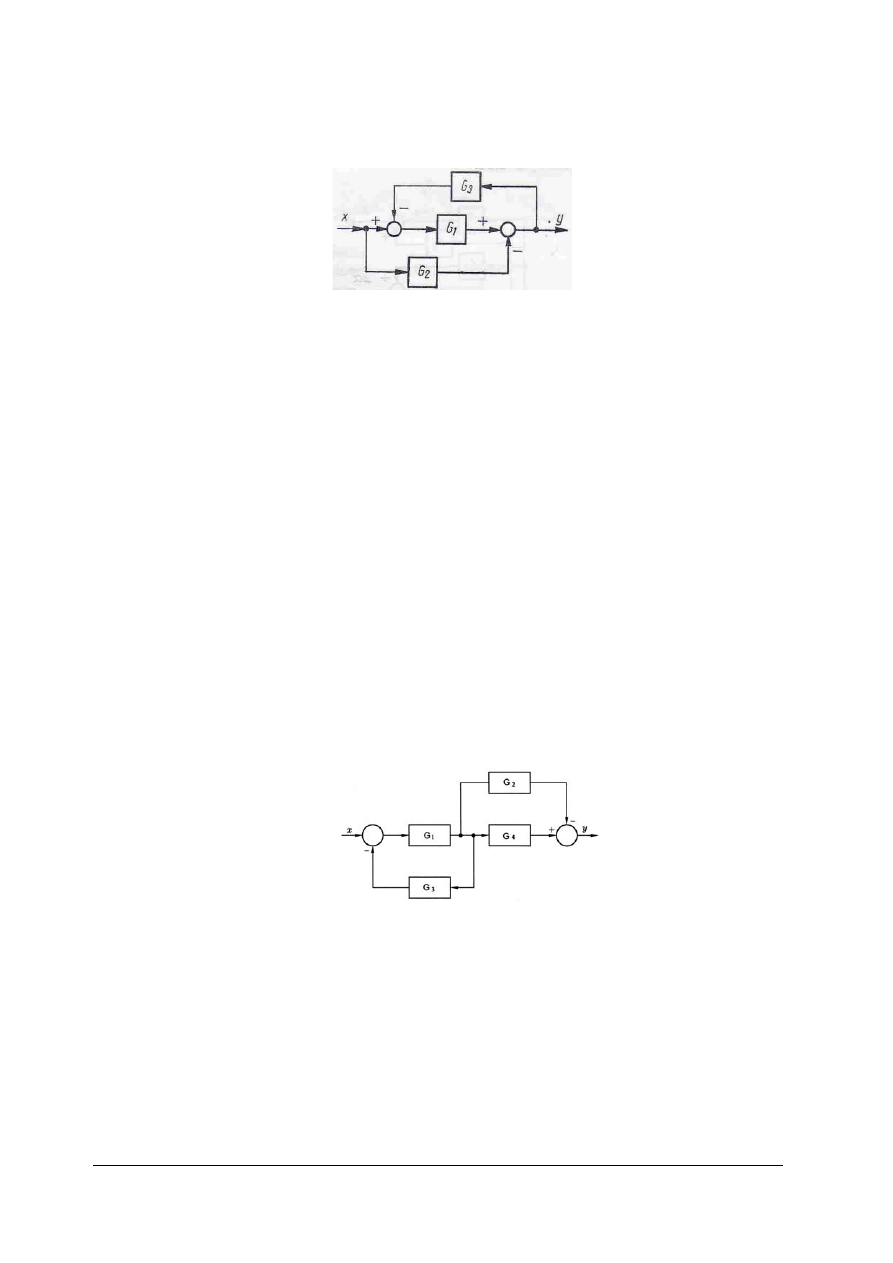

Rysunek do ćwiczenia 1. Schemat strukturalny

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z instrukcją wykonania ćwiczenia,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) przesunąć węzeł 1 przed węzeł 2,

4) przekształcić tak układ, by otrzymać połączenie szeregowe elementów,

5) wykonać obliczenia,

6) zaprezentować wykonane ćwiczenie,

7) dokonać oceny poprawności wykonanego ćwiczenia,

8) sporządzić sprawozdanie z przebiegu ćwiczenia, załączając schematy układu, otrzymane

wyniki, obliczenia i wnioski z badań.

Wyposażenie stanowiska pracy:

− instrukcja ćwiczenia,

− notatnik,

− literatura z rozdziału 6 wskazana przez nauczyciela.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Ćwiczenie 2

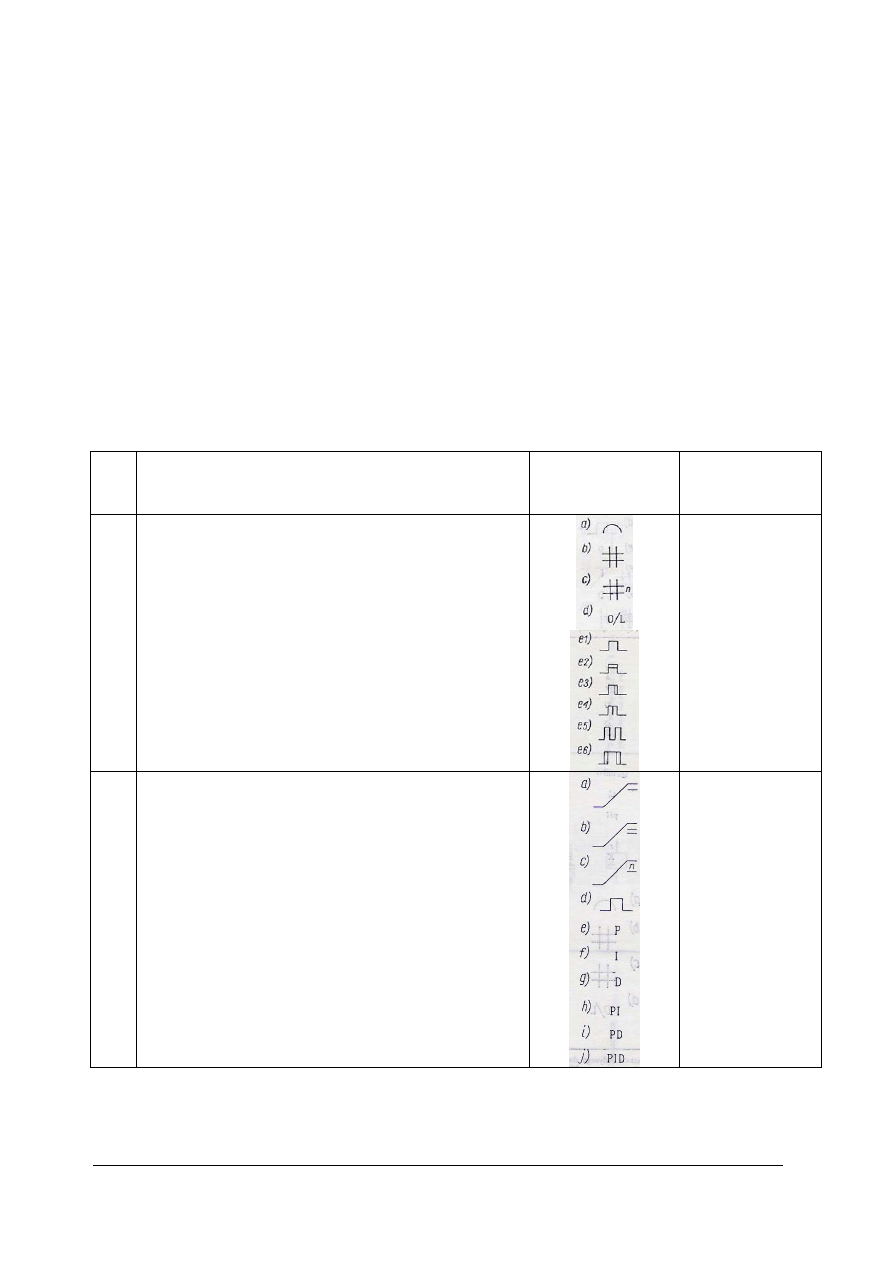

Wyznacz transmitancję zastępczą układu, którego schemat strukturalny przedstawia rysunek

do ćwiczenia 2.

Rysunek do ćwiczenia 2. Schemat strukturalny

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z instrukcją wykonania ćwiczenia,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) przekształcić tak układ, by otrzymać połączenie szeregowe elementów,

4) wykonać obliczenia,

5) zaprezentować wykonane ćwiczenie,

6) dokonać oceny poprawności wykonanego ćwiczenia,

7) sporządzić sprawozdanie z przebiegu ćwiczenia, załączając schematy układu, otrzymane

wyniki, obliczenia i wnioski z badań.

Wyposażenie stanowiska pracy:

− instrukcja ćwiczenia,

− notatnik,

− literatura z rozdziału 6 wskazana przez nauczyciela.

Ćwiczenie 3

Wyznacz transmitancję zastępczą układu, którego schemat strukturalny przedstawia rysunek

do ćwiczenia 3.

Rysunek do ćwiczenia 3. Schemat strukturalny

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z instrukcją wykonania ćwiczenia,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) przekształcić tak układ, by otrzymać połączenie szeregowe elementów,

4) wykonać obliczenia,

5) zaprezentować wykonane ćwiczenie,

6) dokonać oceny poprawności wykonanego ćwiczenia,

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

7) sporządzić sprawozdanie z przebiegu ćwiczenia, załączając schematy układu, otrzymane

wyniki, obliczenia i wnioski z badań.

Wyposażenie stanowiska pracy:

− instrukcja ćwiczenia,

− notatnik,

− literatura z rozdziału 6 wskazana przez nauczyciela.

4.1.4. Sprawdzian postępów

Tak Nie

Czy potrafisz:

1) określić zasady łączenia

elementów?

2) obliczyć transmitancję zastępczą układu ze sprzężeniem zwrotnym?

3) dokonać przesunięcia węzłów sumacyjnych w układzie?

4) wymienić wartości napięć w obowiązujących standardach sygnałów?

5) wymienić wartości prądów w obowiązujących standardach sygnałów?

6) określić różnice między telemetrią a telesterowaniem?

7) podać wady i zalety przesyłu sygnałów cyfrowych i analogowych?

8) wymienić

zalety

telemechaniki?

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

4.2. Zasady tworzenia dokumentacji połączeń elektrycznych

w układach automatyki

4.2.1. Materiał nauczania

Rysunek techniczny przyjęło się uważać za język techników. Rysunek taki, uzupełniony

opisem, zawiera zwartą i przejrzystą informację techniczną. Słownikiem (kodem) tego języka jest

zbiór pewnych umownych symboli graficznych.

Rysunek techniczny jest najczęściej najkrótszą, najprostszą i najbardziej przejrzystą formą

przekazania informacji o budowie urządzenia, o sposobie jego działania i o wielu innych sprawach

związanych z tym urządzeniem.

Opis słowny, który miałby zastąpić rysunek techniczny, mógłby rozrosnąć się do nadmiernej

objętości, a wówczas nie osiągałby często takiej prostoty informacji, jak wynika z rysunku.

Rysunek techniczny ma jeszcze i tę zaletę, że jeśli jest wykonany według zasad uzgodnionych

międzynarodowo, to może być rozumiany bez konieczności tłumaczenia na inne języki.

Rysunek techniczny dzieli się na:

− schematy,

− diagramy.

Rysunek techniczny może obrazować:

− układ połączeń,

− zasadę działania,

− współdziałanie elementów,

− sposób instalowania,

− sposób użytkowania,

− sposób utrzymania w czasie pracy,

− sposób naprawy, itp.

Do rysunku technicznego elektrycznego, zwanego często niesłusznie tylko schematem,

zalicza się plany, diagramy oraz związane z nimi wykazy i tablice, występujące samodzielnie lub

na rysunkach, oraz wykresy.

Schemat jest to rysunek przedstawiający urządzenia, instalacje, które podane są za pomocą

umownych symboli graficznych, a połączenia między nimi – liniami. Wśród schematów można

wyróżnić:

− schematy strukturalne,

− schematy funkcjonalne,

− schematy wykonawcze (montażowe).

W praktyce spotyka się rysunek, który uwzględnia niektóre elementy schematów

strukturalnych i funkcjonalnych, zwany schematem blokowym.

Schemat blokowy ma za zadanie ułatwić zrozumienie zasad działania urządzenia lub układu

bez uwidaczniania wszystkich jego elementów i rzeczywistych połączeń. Elementy schematów

blokowych są przedstawiane przede wszystkim za pomocą prostokątów, rzadziej innych figur

geometrycznych, okręgów z naniesionymi wewnątrz symbolami i nazwami.

Schemat wykonawczy przedstawia wzajemne położenie elementów składowych urządzenia

lub układu, połączenia między nimi, a także szczegóły konstrukcyjno-wykonawcze.

Dla projektanta i użytkownika układów automatyki zasadnicze znaczenie mają:

− schemat technologiczny,

− schemat automatyzacji,

− schemat mnemotechniczny (synoptyczny).

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Schemat technologiczny ilustruje przebieg procesu technologicznego za pomocą symboli

graficznych i znaków przedstawiających kolejne operacje i procesy jednostkowe lub aparaty

i urządzenia oraz funkcjonalne ich powiązania.

Schemat automatyzacji jest to schemat technologiczny z symbolami i oznaczeniami układów

automatyki.

Schemat mnemotechniczny jest uproszczonym schematem automatyzacji. Nanosi się go

zazwyczaj na szafach, tablicach i pulpitach sterowniczych.

Diagram jest rysunkiem, który przedstawia zależności między elementami lub przebiegi

sygnałów.

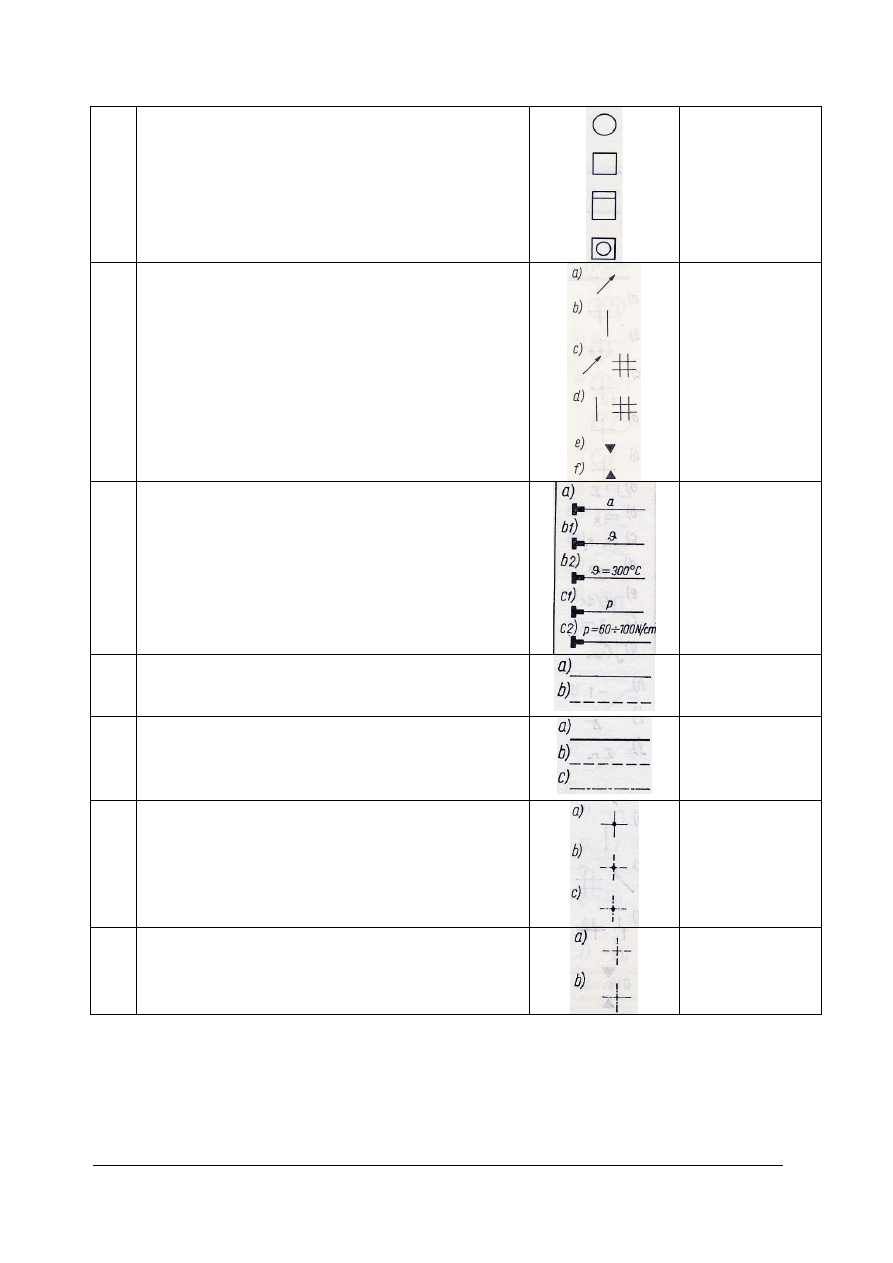

W tabelach poniżej przedstawiono niektóre oznaczenia i symbole stosowane w regulacji

i automatyce przemysłowej.

Symbole i oznaczenia zamieszczone są m.in. w normie PN-89/M-42007 oraz publikacjach

IEC (International Electrotechnical Commission - afiliowana przy ISO) – Publication 117

(wydawane są w odrębnych częściach).

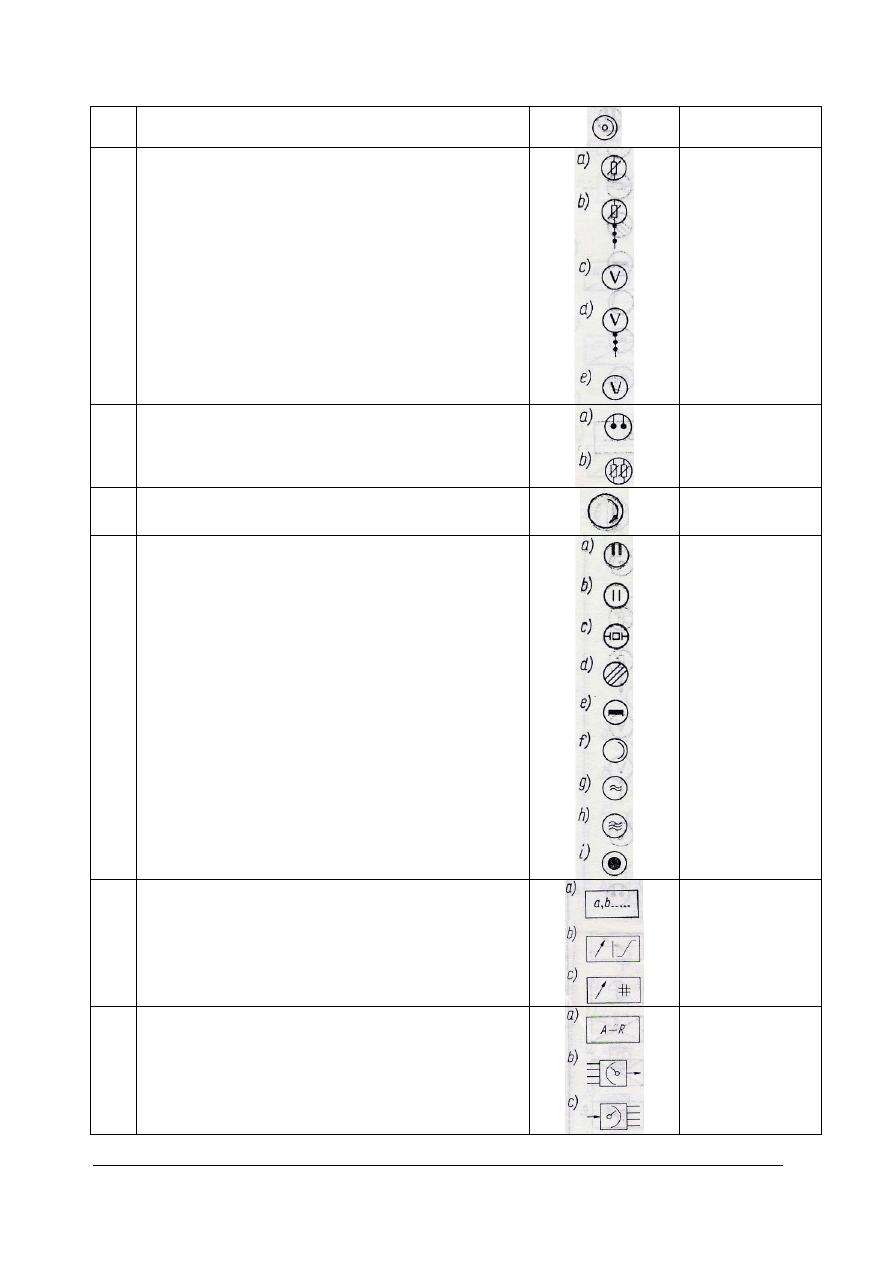

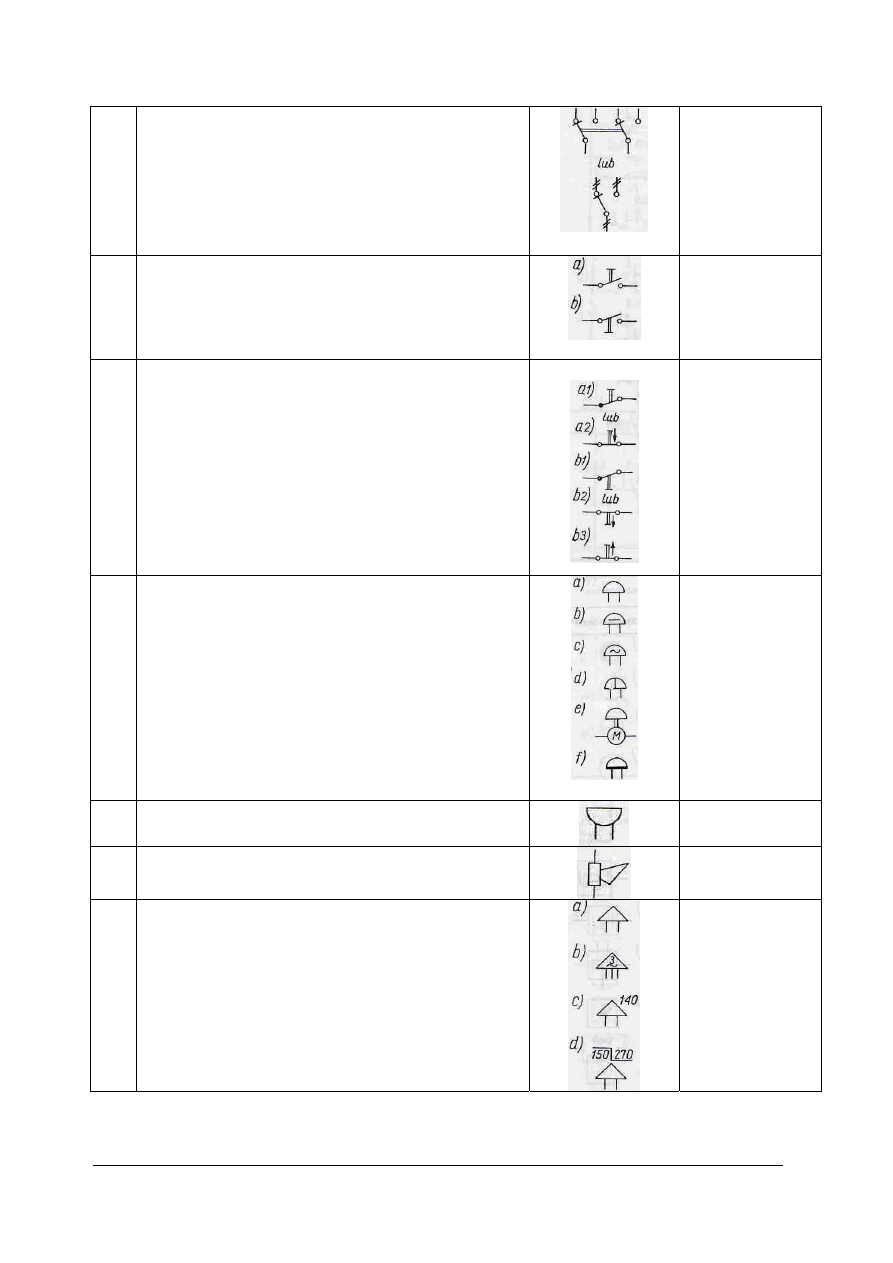

Tabela 7. Oznaczenia i symbole stosowane w regulacji i automatyce przemysłowej.[na podstawie norm i publikacji

Michel K., Sapiński T.:„Zasady rysunku elektrycznego w elektronice i automatyce” WNT Warszawa,1971]

Lp Nazwa

Oznaczenie

literowe

i symbol graficzny

Uwagi

1. Rodzaje

sygnałów:

a) sygnał analogowy,

b) sygnał cyfrowy,

c) sygnał cyfrowy kodowany o podstawie n,

d) sygnał cyfrowy o dwóch poziomach,

e) sygnał impulsowy:

e1) symbol ogólny,

e2) modulowany amplitudowo,

e3) modulowany w szerokości,

e4) modulowany częstotliwościowo,

e5) kodowany,

e6) modulowany fazowo.

2. Rodzaje regulacji, regulacja:

a) dwustawna,

b) trójstawna,

c) n-stawna,

d) impulsowa,

e) proporcjonalna,

f) całkująca,

g) różniczkująca,

h) proporcjonalno-całkująca,

i) proporcjonalno-różniczkująca,

j) proporcjonalno-całkująco-różniczkująca

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

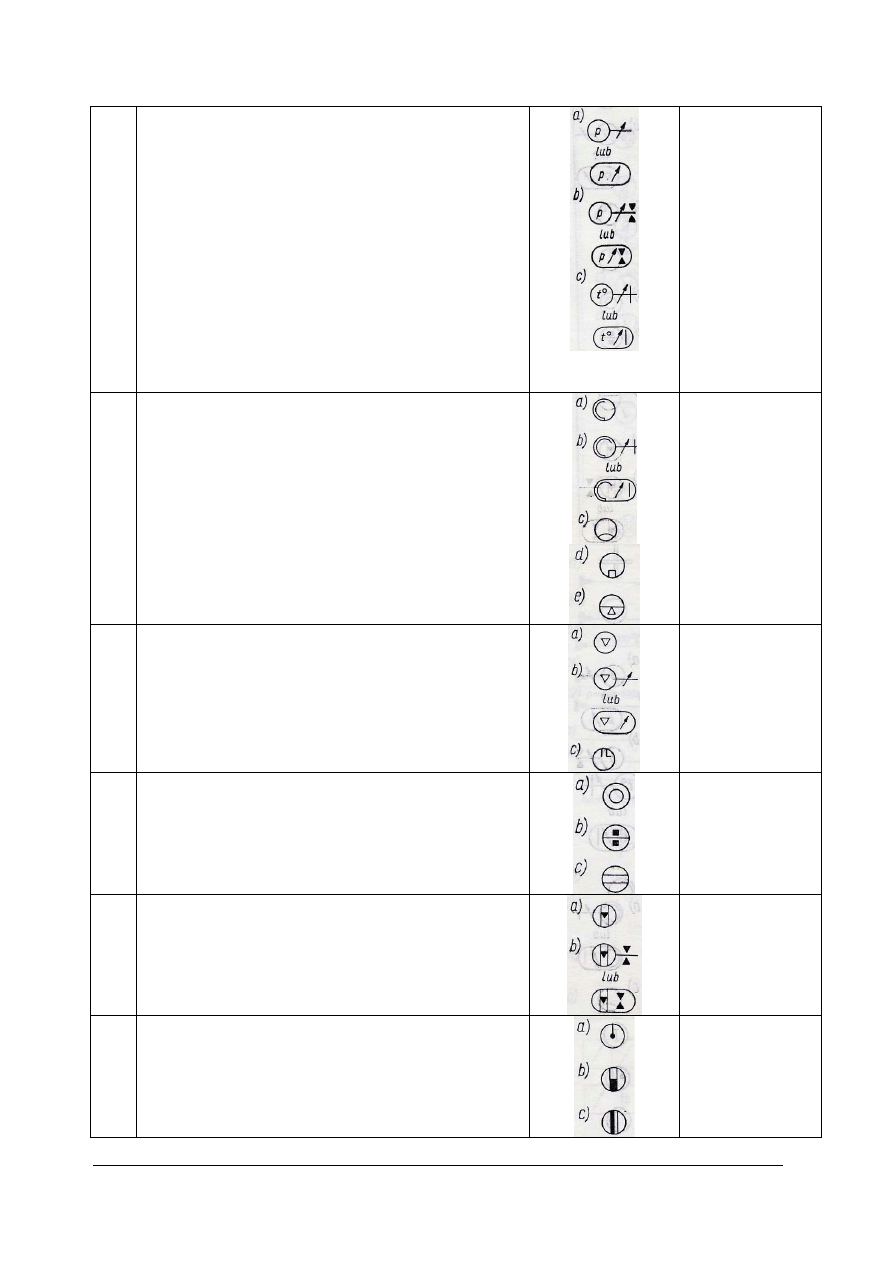

3. Rodzaje

przyrządów pomiarowych:

a) przyrząd pomiarowy wskazujący,

b) przyrząd pomiarowy piszący (rejestrujący),

c) przyrząd pomiarowy liczący (licznik),

d) przyrząd pomiarowy wskazujący i piszący.

4. Cechy funkcjonalne przyrządów pomiarowych:

a) wskazanie,

b) zapis (rejestracja),

c) wskazanie cyfrowe,

d) zapis cyfrowy,

e) sygnalizacja odchylenia od największej

wartości,

f) sygnalizacja odchylenia od najmniejszej

wartości.

5. Miejsce

pomiaru:

a) symbol ogólny

b1) temperatury,

b2) temperatury

ϑ

= 300

0

C (przykładowo),

c1) ciśnienia,

c2) ciśnienie p = 60 ÷ 100 N/cm

2

6. Linie

łączeniowe na schematach:

a) blokowych,

b) technologicznych.

7. Przewód:

a) elektryczny,

b) pneumatyczny,

c) hydrauliczny.

8. Połączenie przewodów:

a) elektrycznych,

b) pneumatycznych,

c) hydraulicznych.

9. Skrzyżowanie nie łączących się przewodów:

a) pneumatycznych,

b) hydraulicznych.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

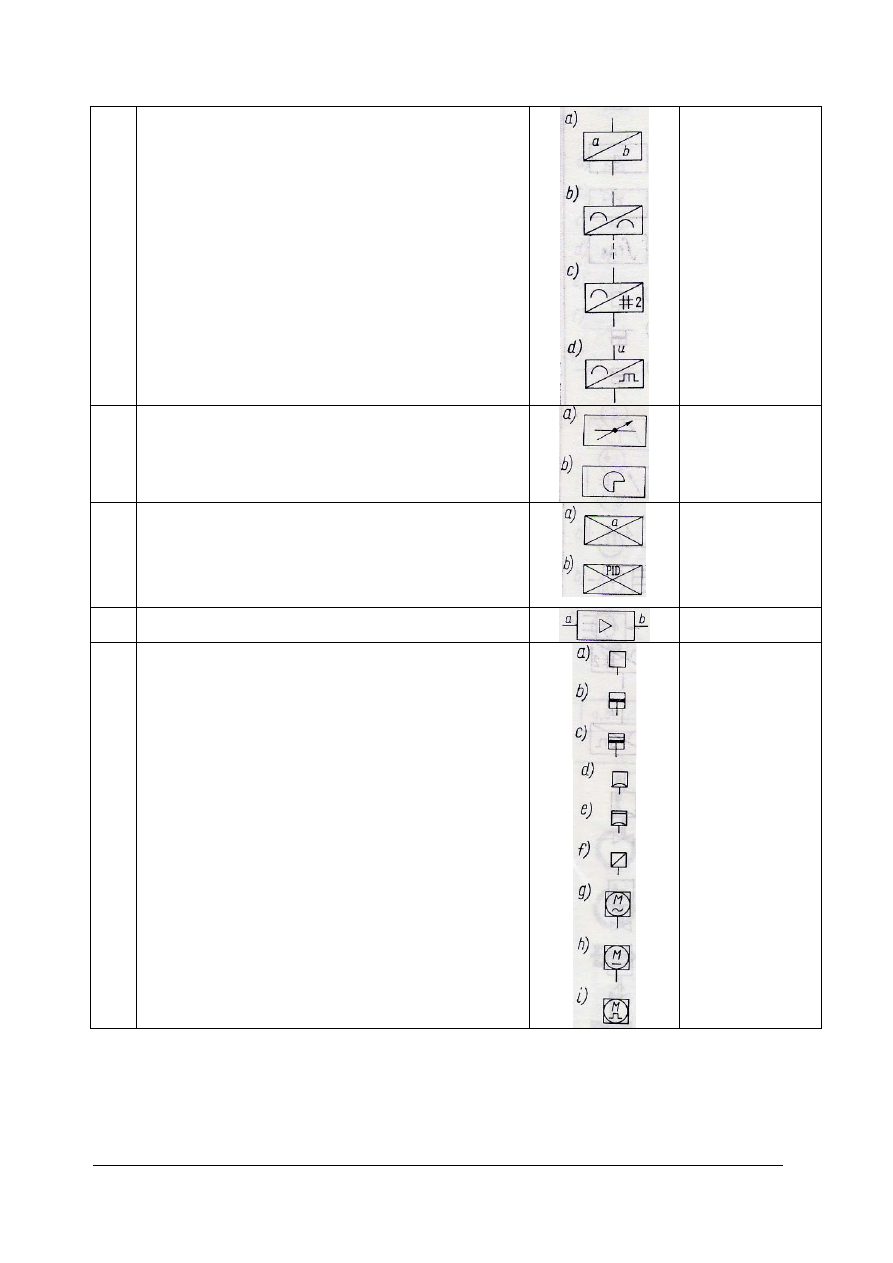

10. Przyrząd pomiarowy pierwotny:

a) do pomiaru ciśnienia, wskazujący,

b) do pomiaru ciśnienia, wskazujący,

z sygnalizacją odchylenia od najmniejszej

i od największej wartości,

c) do pomiaru temperatury, wskazujący

i rejestrujący.

Oznaczeniem

literowym

temperatury jest

ϑ

.

11. Manometr:

a) sprężynowy,

b) sprężynowy wskazujący i rejestrujący,

c) pływakowy,

d) dzwonowy,

e) typu wagi pierścieniowej.

12. Miernik

poziomu:

a) pływakowy,

b) pływakowy wskazujący,

c) piezometryczny.

13. Przepływomierz:

a) objętościowy rotacyjny (cieczy i gazu),

b) zwężkowy,

c) elektromagnetyczny.

14. Rotametr:

a) schemat ogólny,

b) o sygnalizowanym odchyleniu od wartości

najmniejszej i od największej.

15. Termometr:

a) cieczowy szklany,

b) manometryczny,

c) bimetalowy lub dylatometryczny.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

16. Pirometr

17. Czujnik:

a) rezystancyjny (oporowy),

b) rezystancyjny wielopunktowy,

c) termoelektryczny,

d) termoelektryczny wielopunktowy,

e) termoelektryczny różnicowy.

18. Psychrometr:

a) o termometrach płynowych szklanych,

b) elektryczny.

19. Tachometr

20. Urządzenie pomiarowe:

a) konduktometryczne,

b) pojemnościowe,

c) piezoelektryczne,

d) tensometryczne,

e) indukcyjne,

f) fotometryczne,

g) ultradźwiękowe,

h) ultrakrótkofalowe,

i) radioaktywne.

21. Przyrząd pomiarowy wtórny:

a) symbol ogólny,

b) wskazująco-rejestrująco-całkujacy,

c) wskazujący cyfrowy.

W prostokąt

należy wpisać

zamiast liter a, b,

cechy

funkcjonalne

22. Przełącznik:

a) „regulacja automatyczna – sterowanie ręczne”,

b) zbierający (wielopunktowy),

c) rozdzielający.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

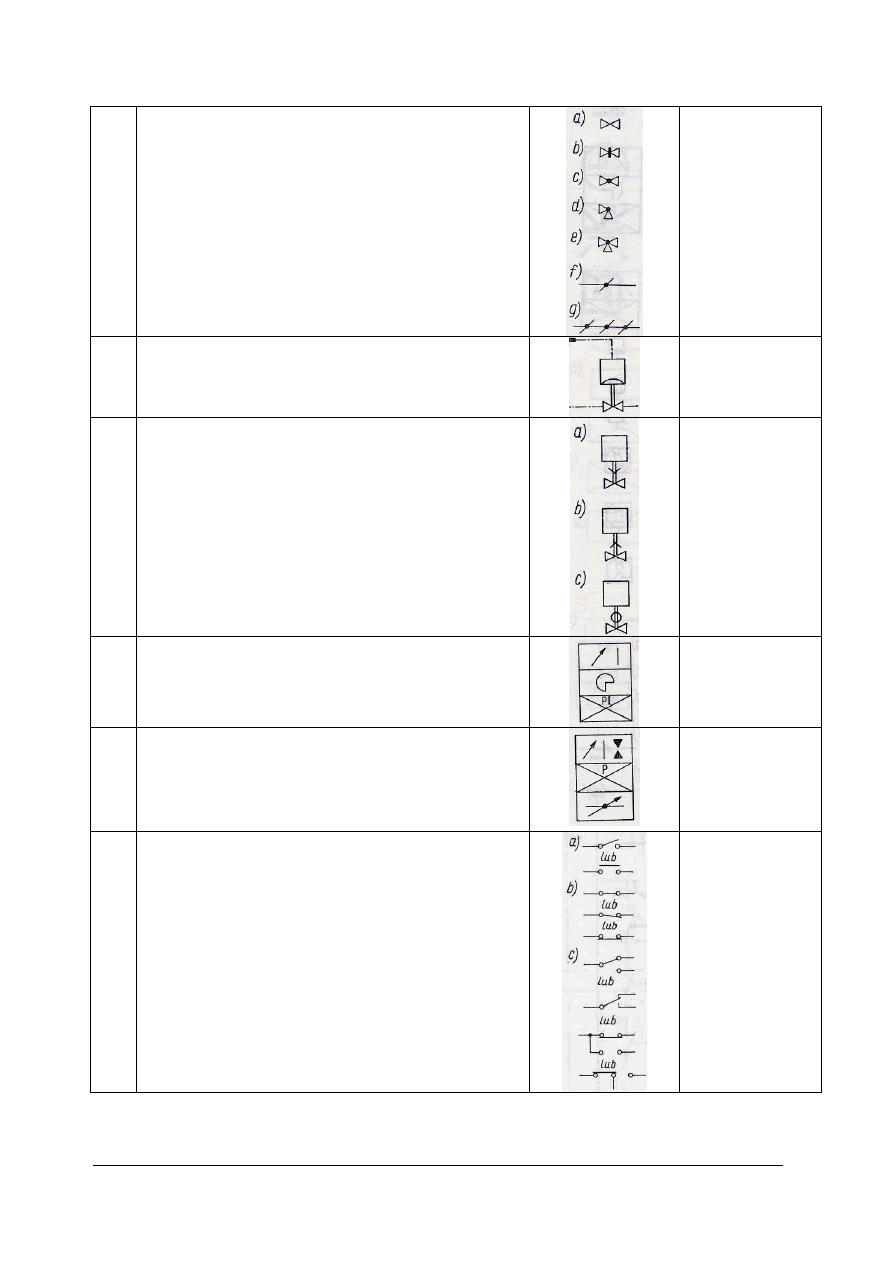

23. Przetwornik:

a) symbol ogólny,

b) sygnału wejściowego elektrycznego

analogowego na sygnał wyjściowy

pneumatyczny analogowy,

c) sygnału wejściowego elektrycznego

analogowego na sygnał wyjściowy elektryczny

cyfrowy binarny,

d) sygnału wejściowego elektrycznego

napięciowego analogowego na sygnał

wyjściowy elektryczny o modulacji impulsowej

częstotliwościowej.

24. Zadajnik:

a) ręczny,

b) programowy.

25. Regulator:

a) symbol ogólny,

b) typu PID.

26. Wzmacniacz – symbol ogólny.

27. Siłownik:

a) symbol ogólny,

b) tłokowy,

c) tłokowy z ustawnikiem,

d) membranowy,

e) membranowy z ustawnikiem,

f) elektromagnesowy,

g) elektryczny z silnikiem prądu przemiennego,

h) elektryczny z silnikiem prądu stałego,

i) elektryczny z silnikiem krokowym.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

28. Organ

nastawny:

a) zawór prosty,

b) zasuwa,

c) kurek,

d) zawór kątowy,

e) zawór trójdrogowy,

f) przepustnica jednoskrzydłowa,

g) przepustnica wieloskrzydłowa.

29. Regulator

bezpośredniego działania – ciśnienia.

30. Zespół siłownika z zaworem prostym:

a) siłownik przy zaniku energii pomocniczej

zamyka zawór,

b) siłownik przy zaniku energii pomocniczej

otwiera zawór,

c) element zamykający zawór przy zaniku energii

pomocniczej siłownika zatrzymuje się w

określonym położeniu.

31. Zestaw konstrukcyjny złożony z przyrządu

pomiarowego wtórnego wskazującego

i zapisującego, z zadajnika programowego

i regulatora PI.

32. Zestaw konstrukcyjny złożony z przyrządu

pomiarowego wtórnego wskazującego, zapisującego

i sygnalizującego odchylenie od największej

i najmniejszej wartości,

z regulatora P i zadajnika ręcznego.

33. Zestyk

łącznika:

a) zwierny,

b) rozwierny,

c) przełączany,

d) przełączany bezprzerwowy,

e) przełączany trójpołożeniowy o środkowej

pozycji spoczynkowej.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

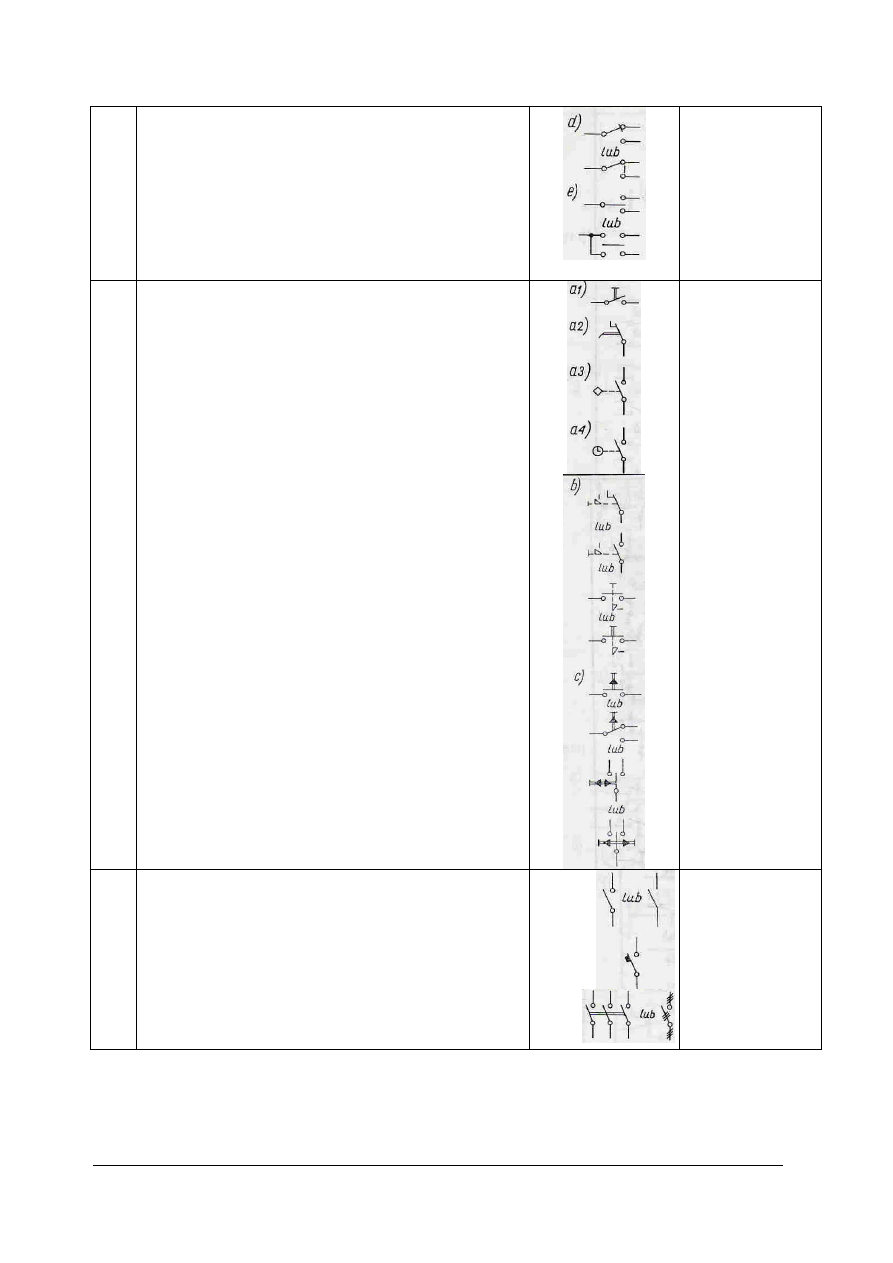

34. Zestyk z napędem:

a) z oznaczeniami jego rodzaju,

a1) napęd ręczny,

a2) napęd nożny,

a3) uruchomienie kluczem,

a4) uruchomienie mechanizmu zegarowego,

b) z oznaczeniem ryglowania (zapadki),

c) z oznaczeniem samoczynnego powrotu.

35 Łącznik:

a) symbol ogólny, łącznik jednobiegunowy,

b) samoczynny,

c) trójbiegunowy.

a)

b)

c)

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

36 Przełącznik dwubiegunowy bezprzerwowy.

37 Łącznik o jednym zestyku zwiernym

o napędzie ręcznym:

a) wciskany,

b) wyciągany.

38

.

Łącznik o jednym zestyku rozwiernym

o napędzie ręcznym:

a) wciskany,

b) wyciągany.

39.

.

Dzwonek:

a) symbol ogólny,

b) dzwonek prądu stałego,

c) dzwonek prądu przemiennego,

d) dzwonek jednouderzeniowy, gong,

e) dzwonek o napędzie silnikowym,

f) dzwonek ze wskaźnikiem optycznym.

40. Brzęczyk

41. Buczek

42. Syrena:

a) symbol ogólny,

b) syrena np. na prąd trójfazowy,

c) syrena o tonie 140 Hz,

syrena o tonie wahliwym od 150 do 270 Hz

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

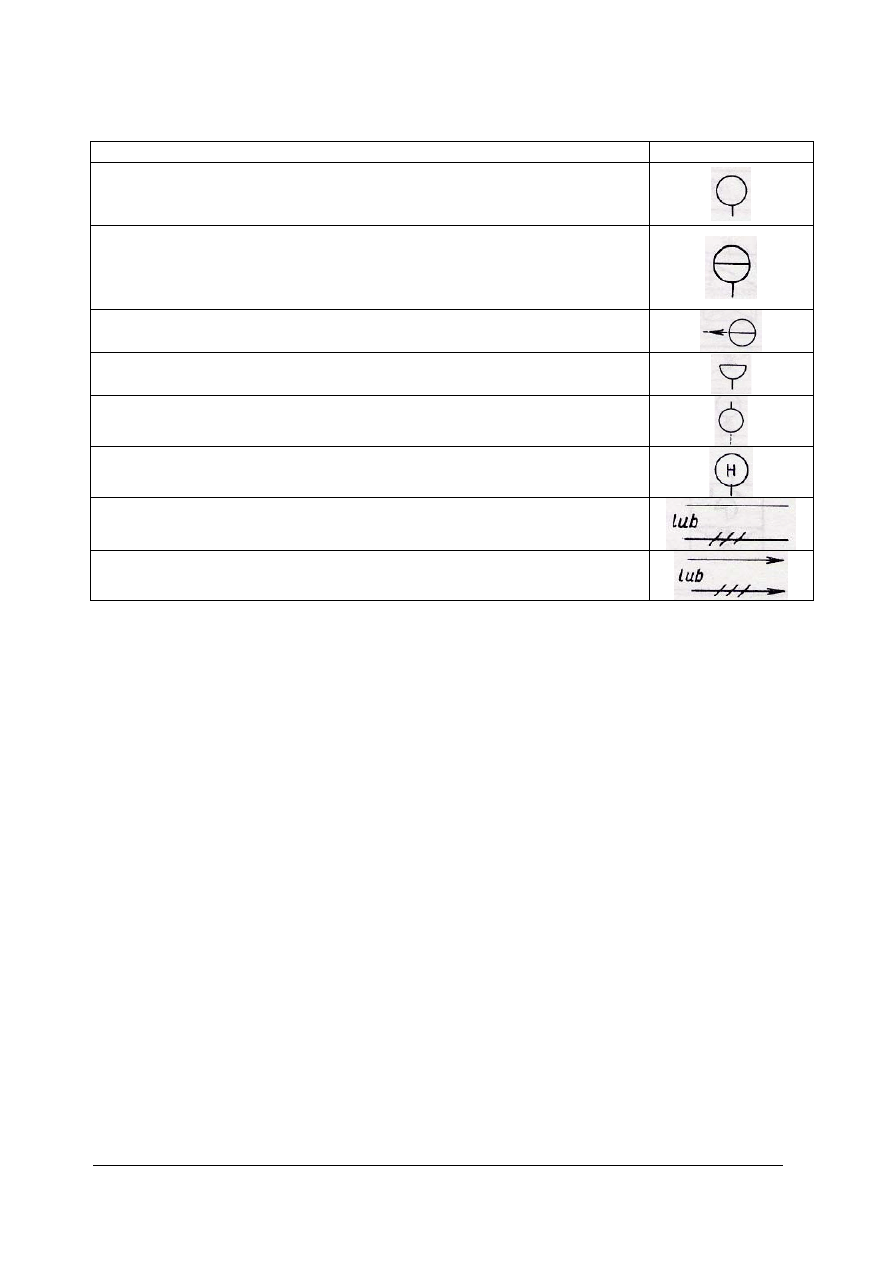

Tabela 8. Oznaczenia i symbole na schematach technologicznych (wg PN-89/M-42007) [ 17, s. 26]

Nazwa (i określenie) Symbol

graficzny

Punkt PA

1)

miejscowy – punkt PA odwzorowujący zespół przyrządów

pomiarowych, który określa informacje o przebiegu procesu

przemysłowego w pobliżu miejsca odbioru sygnału.

Punkt PA zdalny – punkt PA (nie spełniający warunków punktu PA

miejscowego) odwzorowujący zespół przyrządów pomiarowych wtórnych,

pozwala na odbiór informacji o przebiegu procesu w jednym miejscu

(tablicy, pulpicie sterowniczym).

Punkt PA współpracujący – punkt PA połączony z obiektem za pomocą

punktów PA miejscowych lub zdalnych.

Punkt okresowy odbioru sygnału – miejsce przystosowane do pobierania

wielkości mierzonych lub (i) sterowanych.

Element wykonawczy.

Element wykonawczy z ręcznym bezpośrednim oddziaływaniem na

element nastawczy

Linia sygnałowa.

Linia sygnałowa z podaniem kierunku przekazywania sygnału.

1)

Układ PA – zespół przyrządów pomiarowych lub (i) elementów automatyki wzajemnie

powiązanych między sobą i obiektem w celu uzyskania informacji o przebiegu procesu

przemysłowego i oddziaływaniach na niego zgodnie z pożądanym algorytmem działania.

Punkt PA – odwzorowanie układu PA na schematach technologicznych za pomocą symbolu

graficznego i oznaczenia literowo-cyfrowego, przedstawiającego wykonane przez układ funkcje

i jego umiejscowienie w procesie (instalacji).

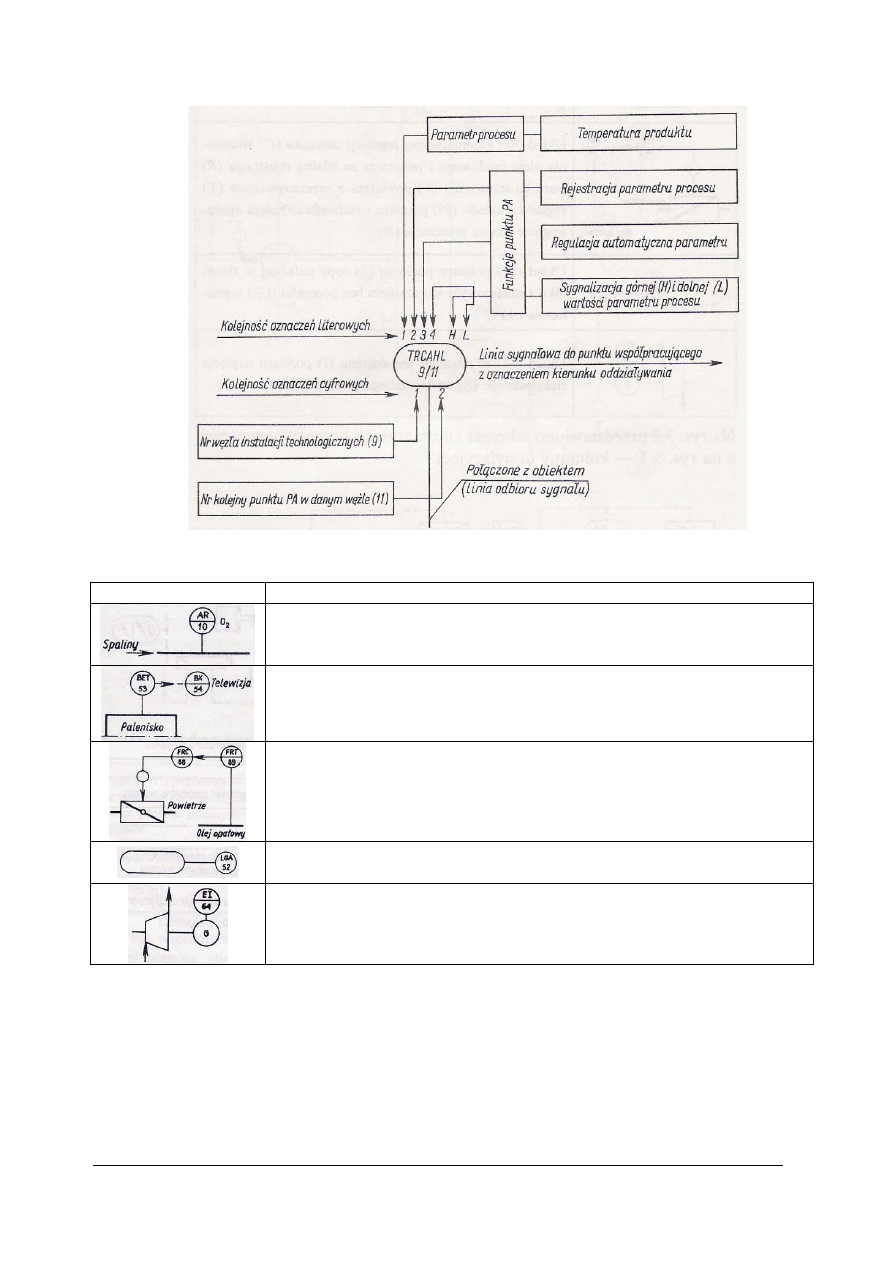

Punkty PA są opisywane zgodnie ze schematem przedstawionym na rys. 9.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

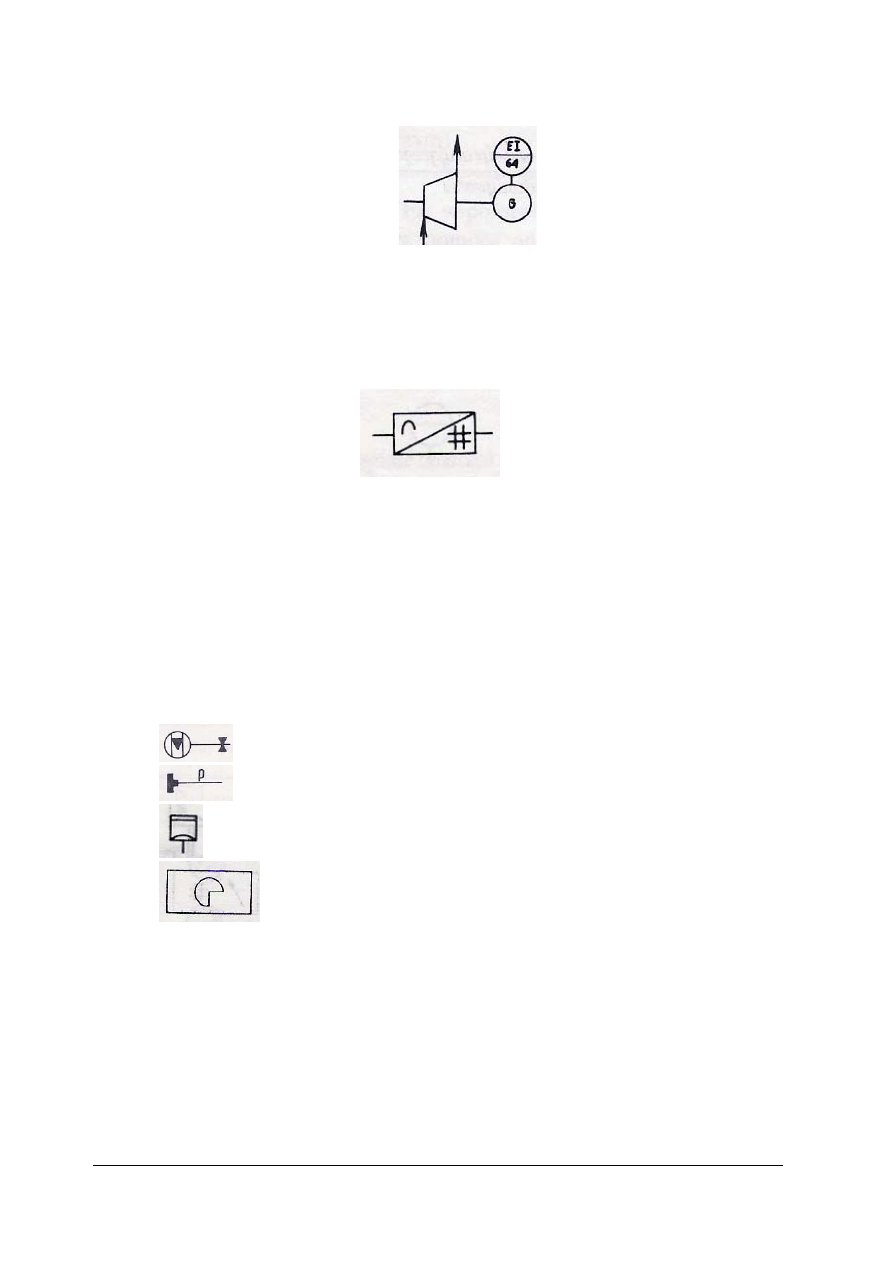

Rys. 9. Sposób opisywania punktów PA [17, s. 27]

Tabela 9. Przykłady przedstawiania punktów PA [17, s. 27]

Schemat Objaśnienie

Układ (10) pomiaru ze zdalną rejestracja (R) zawartości tlenu (O

2

)

w spalinach.

Układ pomiaru bez wskazania (E) wielkości płomienia (B) w palenisku

z przekazywaniem (T) wielkości płomienia do współpracującego

zdalnego układu (54) obserwacji telewizyjnej (X) płomienia.

Układ (88) automatycznej regulacji stosunku © strumienia opałowego

i powietrza ze zdalną rejestracją (R) wartości strumienia (F) powietrza

z przekazywaniem (T) sygnału z układu (89) pomiaru strumienia (F) oleju

opałowego ze zdalną rejestracją (R).

Układ (52) pomiaru poziomu (L) ropy naftowej w zbiorniku

z miejscowym wskazaniem bez podziałki (G) i sygnalizacją (A).

Układ (64) ze zdalnym wskazaniem (I) pomiaru napięcia elektrycznego

(E) wytwarzanego przez prądnicę.

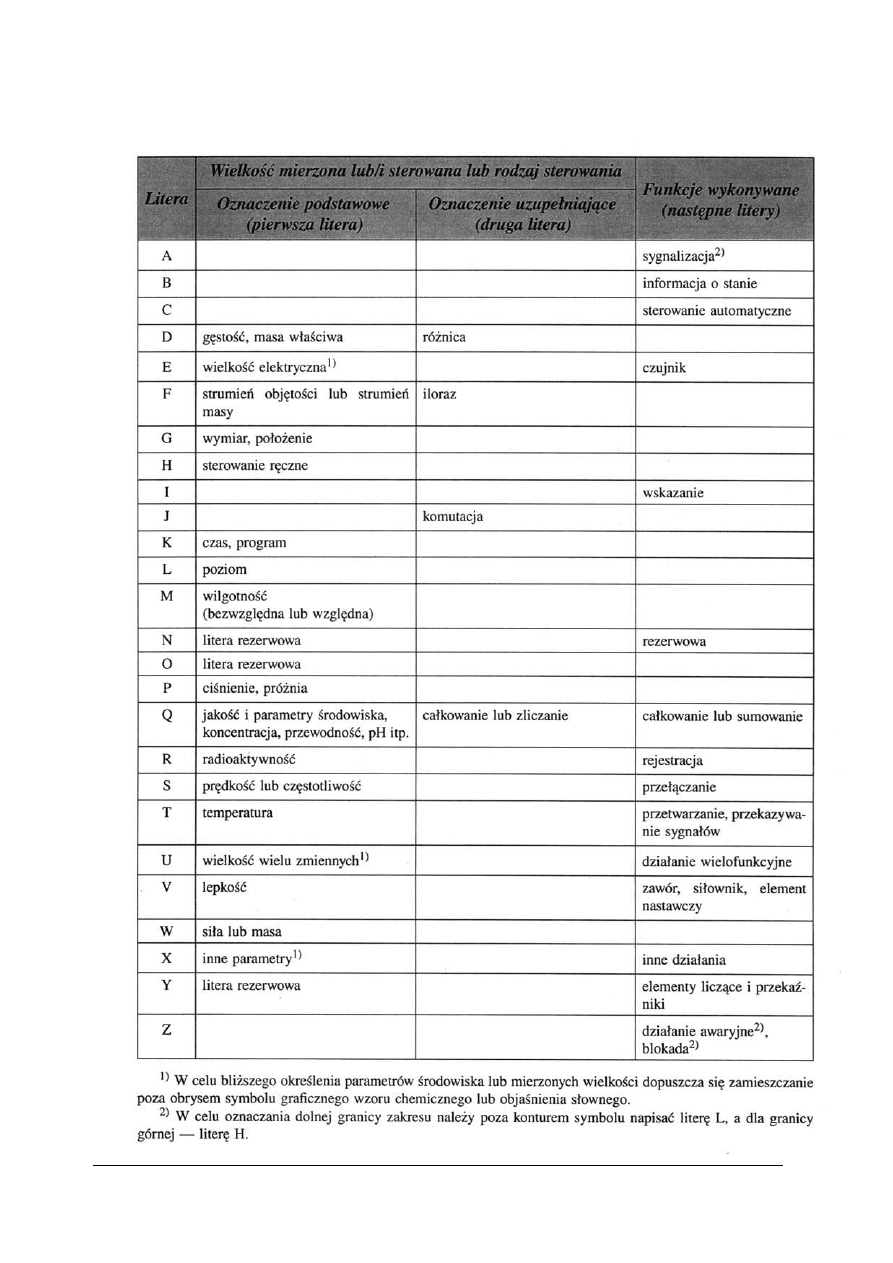

Przy rysowaniu schematów automatyzacji są stosowane, oprócz symboli graficznych, również

oznaczenia literowe (tabela 10) zgodne z PN –89/M-42007.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Tabela 10. Oznaczenia literowe na schematach automatyzacji [12, s.78]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

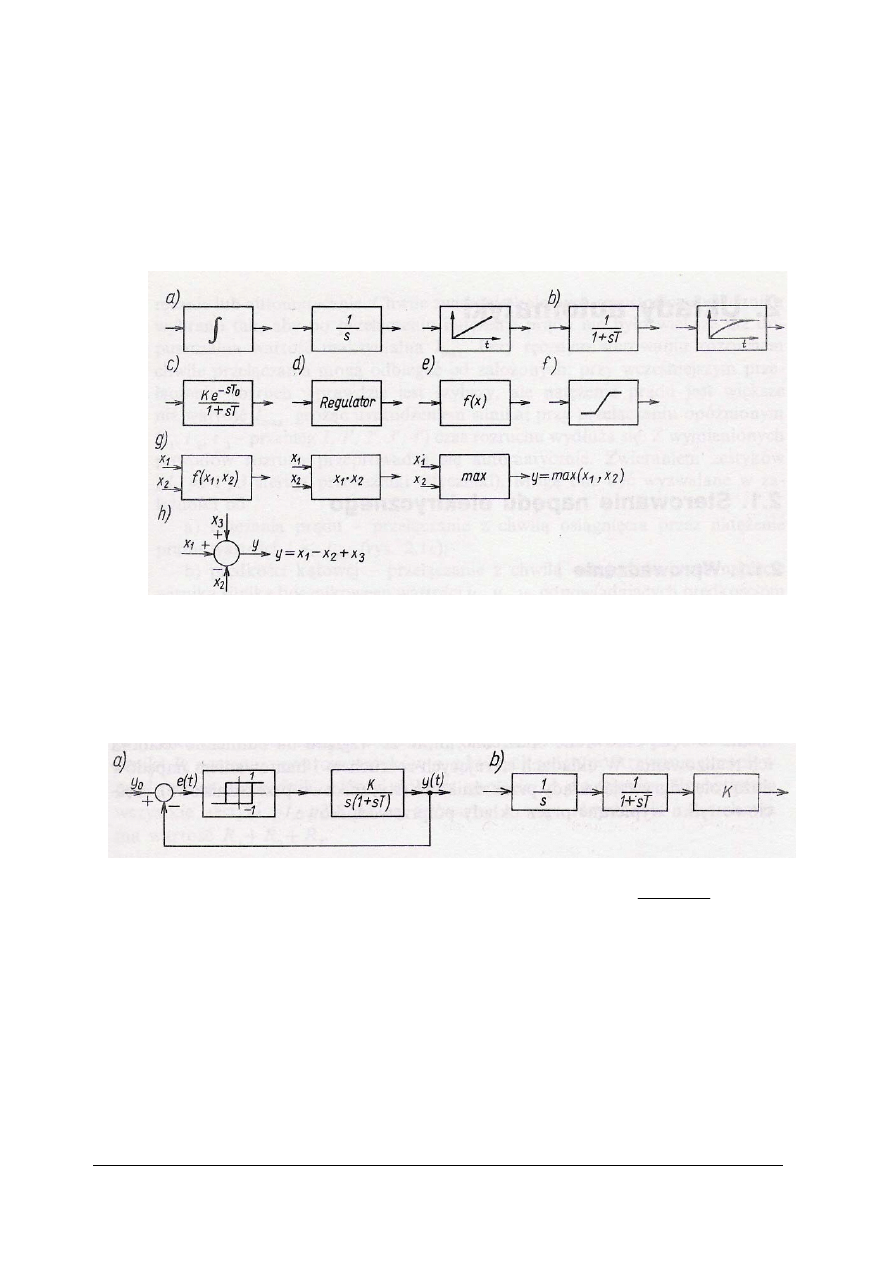

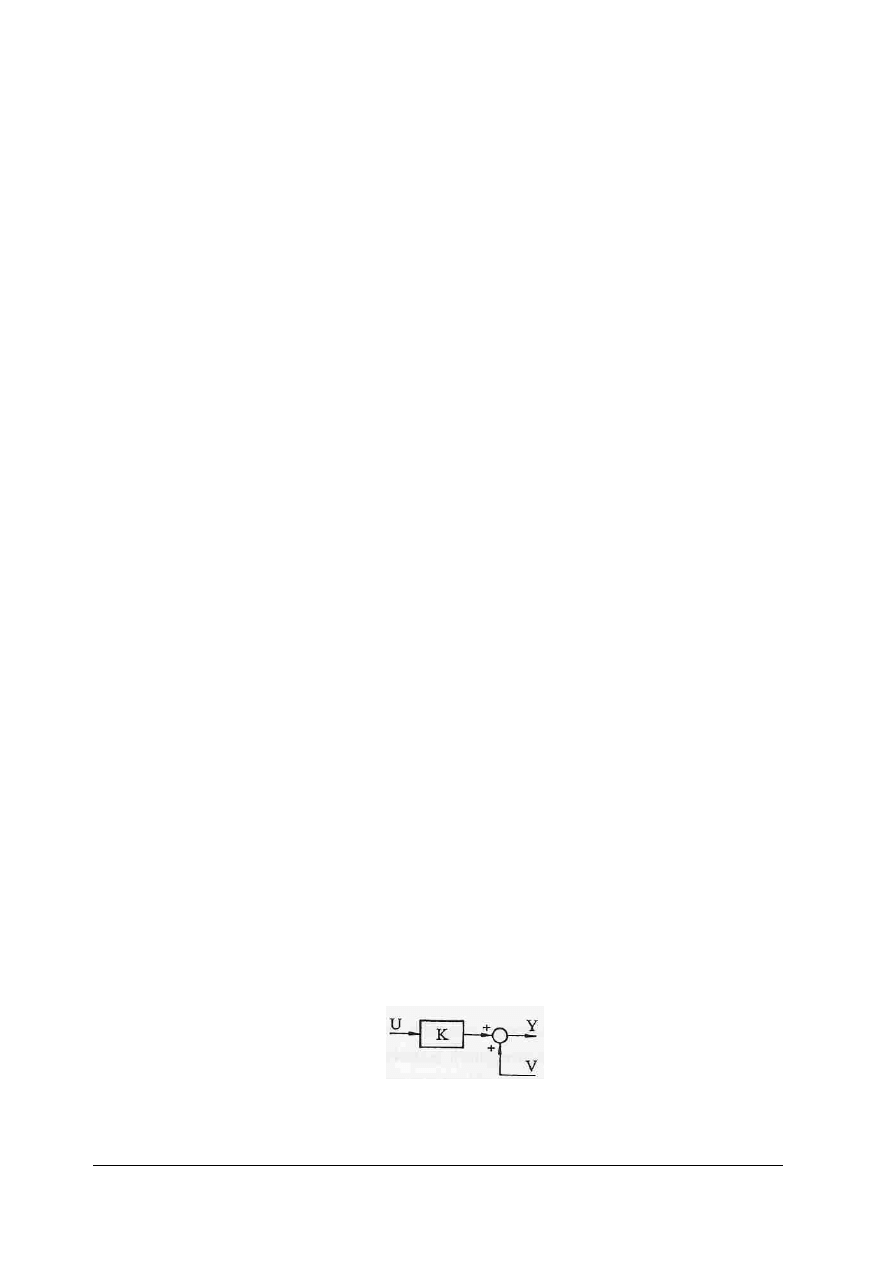

Podczas analizy układów sterowania na podstawie modeli matematycznych stosuje się

schematy blokowe (rys.10). Przy sporządzaniu tych schematów dopuszczalna jest dość dużą

dowolność, np. właściwości dynamiczne urządzenia wyraża się zarówno w postaci operatorowej,

jak i równania różniczkowego (matematyka wyższa) lub nawet odpowiedzi skokowej.

Opis właściwości matematycznych umieszcza się wewnątrz prostokątów (bloków), bez

względu na to czy jest to transmitancja operatorowa, czy charakterystyka statyczna i czy wyrażona

jest graficznie, czy analitycznie. Wyjątkiem bywa element porównujący bądź sumujący sygnały,

zwany węzłem sumacyjnym.

Rys. 10. Oznaczenia przykładowych elementów schematów urządzeń automatyki: [16, s. 37]

a) całkujący, b) inercyjny, c) inercyjny z opóźnieniem (typowy model procesów przemysłowych),

d) regulator, układy statyczne o zależności przedstawionej analitycznie (e) i graficznie (f), g) układy

statyczne dwóch zmiennych, h) węzeł sumujący (porównujący).

Przykładowy schemat układu zawierającego elementy statyczne i dynamiczne przedstawiono

na rys. 11.

Rys. 11. Przykładowy układ regulacji [16, s. 37]

a) schemat, b) równoważny schemat bloku dynamicznego o transmitancji

T)

s

(1

s

K

+

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie zalety wynikają z zastosowania znormalizowanych oznaczeń i symboli graficznych?

2. Jakie wyróżniamy rodzaje schematów?

3. Jakie zadania stawia się schematom blokowym?

4. Jakie informacje zawarte są na schematach montażowych?

5. Jakie informacje można odczytać z schematów technologicznych?

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

4.2.3. Ćwiczenia

Ćwiczenie 1

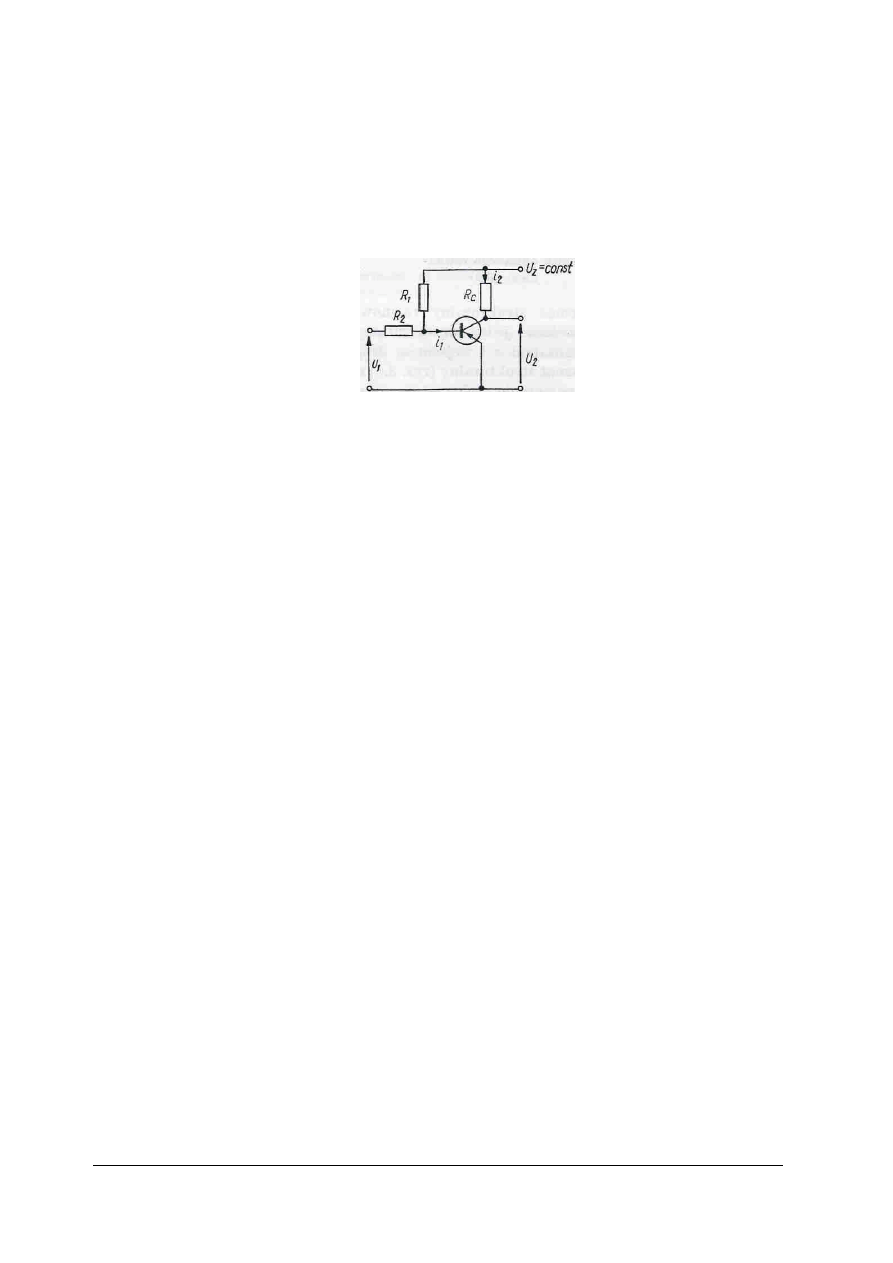

Dany jest wzmacniacz tranzystorowy (rysunek do ćwiczenia 1). Wyznaczyć schemat

strukturalny i transmitancję wzmacniacza dla wybranego tranzystora (decyduje nauczyciel).

Rezystory w układzie mają następujące wartości: R

c

= 2 kΩ, R

1

= 100 kΩ, R

2

= 1 kΩ.

Rysunek do ćwiczenia 1. Schemat ideowy wzmacniacza tranzystorowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z instrukcją wykonania ćwiczenia,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) przekształcić tak układ, by otrzymać schemat strukturalny wzmacniacza (wykorzystać

schemat zastępczy tranzystora dla parametrów „h”),

4) wykonać obliczenia,

5) wpisać wartości do bloków schematu strukturalnego wzmacniacza,

6) zaprezentować wykonane ćwiczenie,

7) dokonać oceny poprawności wykonanego ćwiczenia,

8) sporządzić sprawozdanie z przebiegu ćwiczenia, załączając schematy układu, otrzymane

wyniki, obliczenia i wnioski z badań.

Wyposażenie stanowiska pracy:

− instrukcja ćwiczenia,

− notatnik,

− literatura z rozdziału 6 wskazana przez nauczyciela.

Ćwiczenie 2

Dla wzmacniacza całkującego zrealizowanego z zastosowaniem wzmacniacza operacyjnego,

wyznacz transmitancję układu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z instrukcją wykonania ćwiczenia,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) zaprojektować układ,

5) przekształcić tak układ, by otrzymać schemat blokowy,

6) wykonać obliczenia,

7) wpisać wartości do bloków schematu strukturalnego wzmacniacza,

8) zaprezentować wykonane ćwiczenie,

9) dokonać oceny poprawności wykonanego ćwiczenia,

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

10) sporządzić sprawozdanie z przebiegu ćwiczenia, załączając schematy układu, otrzymane

wyniki, obliczenia i wnioski z badań.

Wyposażenie stanowiska pracy:

− instrukcja ćwiczenia,

− notatnik,

− literatura z rozdziału 6 wskazana przez nauczyciela.

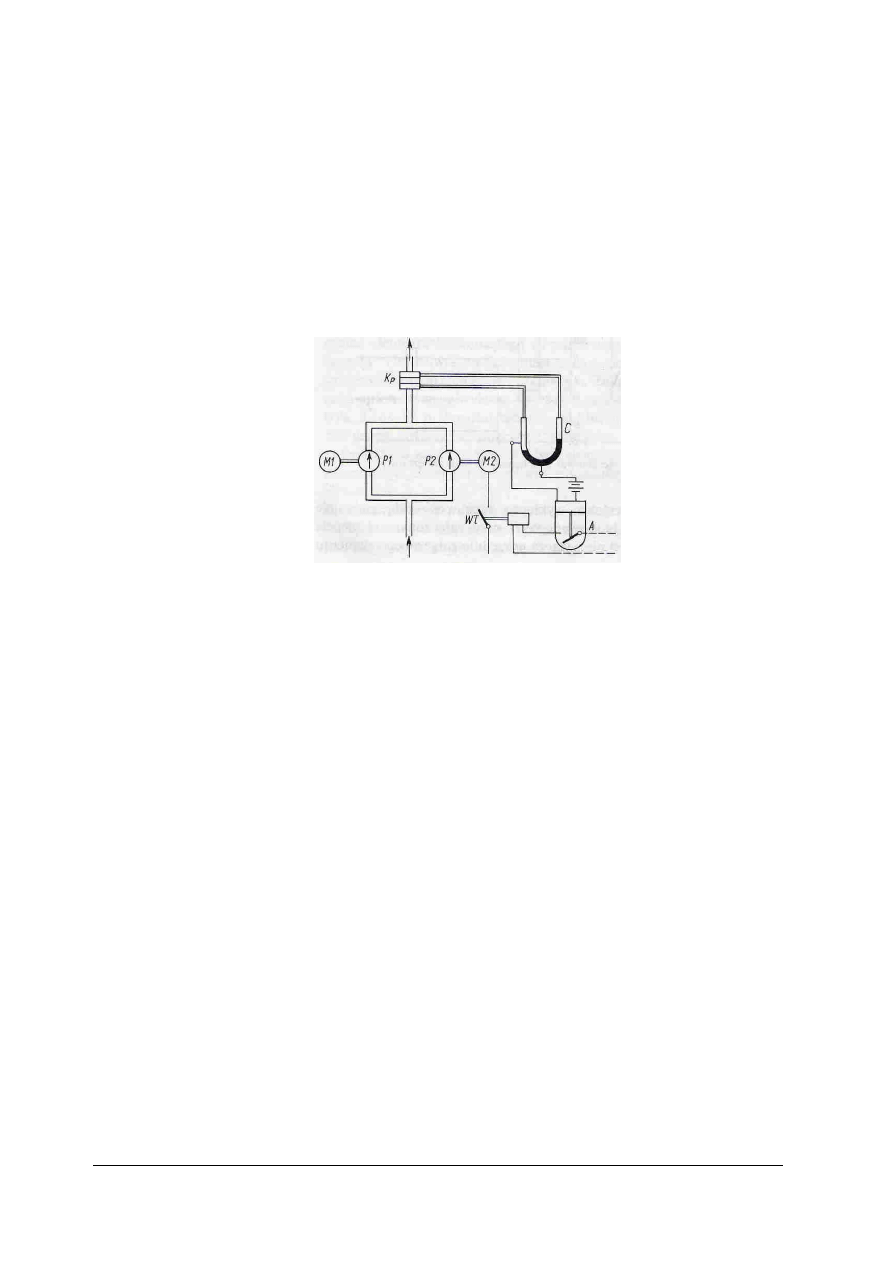

Ćwiczenie 3

Na rysunku do ćwiczenia rozpoznaj oznaczenia i elementy automatyki. Sprządź wykaz

elementów.

Rysunek do ćwiczenia 3. Układ automatycznej regulacji [17, s. 60]

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z instrukcją wykonania ćwiczenia,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) wypisać elementy,

4) wpisać obok symbolu określenie i przeznaczenie elementu,

5) zaprezentować wykonane ćwiczenie,

6) dokonać oceny poprawności wykonanego ćwiczenia,

7) sporządzić sprawozdanie z przebiegu ćwiczenia, załączając schemat układu, otrzymane

wyniki, i wnioski z badań.

Wyposażenie stanowiska pracy:

− instrukcja ćwiczenia,

− notatnik,

− normy,

− literatura z rozdziału 6 wskazana przez nauczyciela.

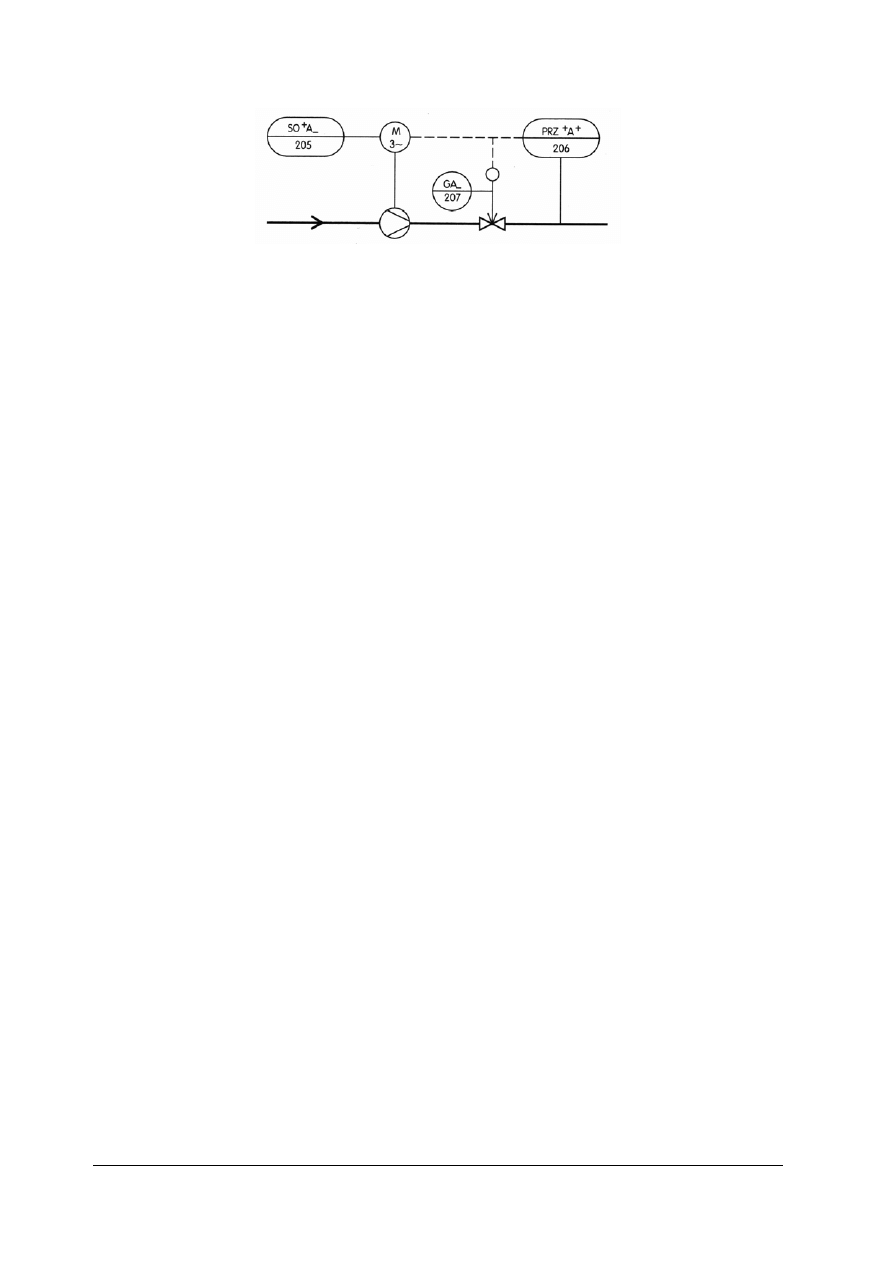

Ćwiczenie 4

Na rysunku przedstawiony jest schemat przepływowy instalacji sprężonego powietrza.

Przeanalizuj schemat automatyzacji, i rozpoznaj zastosowane środki kontroli ciśnienia sprężonego

powietrza oraz podaj, który stan zaworu układ regulacji traktuje jako zakłócenie. W jaki sposób

możesz rozpoznać, czy sprężarka pracuje czy jest wyłączona?

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Rysunek do ćwiczenia 4.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z instrukcją wykonania ćwiczenia,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) przeanalizować schemat,

4) przeanalizować symbole urządzeń i PA,

5) wypisać środki kontroli ciśnienia,

6) określić miejsce zainstalowania i obsługi urządzeń do kontroli ciśnienia,

7) określić urządzenie kontrolujące stan zaworu,

8) określić stan zaworu traktowany przez układ regulacji jako zakłócenie,

9) określić miejsce zainstalowania i obsługi urządzeń kontrolujących stan zaworu,

10) określić urządzenie kontrolujące pracę sprężarki,

11) wypisać środki kontroli pracy sprężarki,

12) określić miejsce zainstalowania i obsługi urządzeń kontrolujących pracę sprężarki,

13) zaprezentować wykonane ćwiczenie,

14) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

− instrukcja ćwiczenia,

− notatnik,

− literatura z rozdziału 6 wskazana przez nauczyciela.

4.2.4. Sprawdzian postępów

Tak Nie

Czy potrafisz:

1) rozpoznać na schemacie elementy wykonawcze?

2) rozpoznać na schemacie regulatory?

3) narysować schemat blokowy układu elektronicznego znając schemat ideowy?

4) narysować schemat montażowy układu regulacji?

5) narysować symbole elementów sygnalizacyjnych?

6) rozpoznać na schemacie przetworniki i opisać ich przeznaczenie?

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

4.3. Układy sterowania automatycznego

4.3.1. Materiał nauczania

Sterowanie polega na oddziaływaniu na określony proces fizyczny w celu uzyskania

pożądanego przebiegu tego procesu.

Obiektem sterowania nazywa się proces fizyczny podlegający określonemu rodzajowi

sterowania. Urządzenie wytwarzające sygnały sterujące przebiegiem procesu nazywa się

urządzeniem sterującym.

Zespół współdziałających ze sobą urządzeń, realizujących określony proces fizyczny oraz

sterowanie jego przebiegiem, nazywa się układem sterowania.

Rozróżnia się układy sterowania:

− otwartego,

− zamkniętego.

Zamknięte układy sterowania ze sprzężeniem zwrotnym ciągłym są nazywane układami

regulacji ciągłej.

Jeśli urządzenie realizuje sterowanie procesem samoczynnie, to takie sterowanie określa się

mianem sterowania automatycznego. Sterowanie realizowane na znaczne odległości nazywa się

sterowaniem zdalnym.

Wśród wielu odmian wyróżnić można sterowanie:

− sekwencyjne,

− czasowe,

− sekwencyjno-czasowe,

− nadążne,

− programowe.

Cechą charakterystyczną sterowania sekwencyjnego jest zapewnienie właściwej kolejności

wykonywania operacji technologicznych.

Sterowanie czasowe polega na tym, że odpowiednie oddziaływanie urządzenia sterującego

odbywa się według z góry ustalonego programu czasowego. W najprostszym przypadku chodzi

o utrzymanie określonego odstępu czasu między dwoma zdarzeniami.

Sterowanie sekwencyjno-czasowe stanowi połączenie dwóch poprzednich odmian

sterowania.

W układach sterowania nadążnego wartość wielkości wiodącej nie jest z góry znana, lecz

zmienia się przypadkowo.

W układach sterowania programowego wielkość wiodąca zmienia się w sposób z góry

znany, zgodnie z określonym programem. Program ten może być zmieniany przez obsługę,

zwykle przez nastawienie członu programującego.

Spośród napędów najszersze zastosowanie znalazł napęd elektryczny. Spowodowane to jest

licznymi zaletami takiego napędu (łatwe zasilanie, łatwe i ekonomiczne transformowanie

i przetwarzanie prądu przemiennego, duża sprawność silników elektrycznych, łatwe sterowanie).

Napędy elektryczne są łatwe do automatyzacji.

Sterowanie napędu elektrycznego może być realizowane m.in. w funkcji:

− czasu,

− prądu,

− napięcia,

− prędkości kątowej.

Układy sterowania mogą być realizowane w technice analogowej lub cyfrowej. Bardzo często

stosuje się rozwiązania mieszane – połączenie techniki cyfrowej z analogową.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

W automatyce napędu elektrycznego nadal dużą rolę odgrywają układy stycznikowo-

przekaźnikowe. Odtworzenie działania skomplikowanego układu, na podstawie schematu

elektrycznego, jest stosunkowo trudne i niekiedy koniecznym uzupełnieniem schematu staje się

odpowiedni opis lub diagramy czasowe. Ze względu na często powtarzające się przy opisie zwroty

typu: „przekaźnik zadziała”, „przekaźnik zwolni”, „przekaźnik zadziała i zamknie sobie własnym

stykiem dodatkowy obwód zasilania cewki”, itd. stosuje się następujące umowne symbole zapisu:

+ oznacza zadziałanie lub załączenie określonego elementu,

− oznacza zwolnienie lub wyłączenie określonego elementu,

++ oznacza zadziałanie elementu i samoczynne podtrzymanie,

-- oznacza zwolnienie elementu z dodatkowym przerwaniem swego obwodu własnym stykiem

pomocniczym,

± oznacza krótkotrwałe zadziałanie określonego elementu,

±± oznacza wielokrotnie powtarzające się zadziałanie i zwolnienie określonego elementu.

Symbole te umieszcza się po oznaczeniach literowych określonych elementów. Na przykład

jeśli oznaczyć:

Z – przycisk niestabilny,

SL – stycznik,

M – silnik,

to zapis Z ±, SL ++, M + należy odczytać następująco:

po zadziałaniu przycisku Z następuje zadziałanie stycznika SL, który podtrzymuje się własnym

stykiem, co powoduje zadziałanie silnika M.

Sterowanie napędów odnosi się przede wszystkim do operacji rozruchu, hamowania i zmiany

kierunku wirowania silników elektrycznych, a także napędów pneumatycznych i hydraulicznych.

W układach sterowania rozruchem i hamowaniem napędów istotną rolę odgrywają układy

przekaźnikowo-stycznikowe (coraz częściej wypierane są przez układy półprzewodnikowe).

Jednak warto zapoznać się z takim sposobem sterowania napędami silników, gdyż

programowanie układów np. PLC z wykorzystaniem metody drabinkowej, bardzo przypomina

układy sterowania napędami (wydruk programu i schemat napędu).

Włączenie zatrzymanego silnika elektrycznego do sieci zasilającej powoduje przepływ

dużego prądu rozruchowego przekraczającego kilkunastokrotnie wartość prądu znamionowego.

Tak gwałtowne zmiany mogłyby uszkodzić aparaturę pomiarową jak i sam silnik. Dlatego

ogranicza się wartość prądu rozruchowego, np. dołączając dodatkowe rezystory w obwód wirnika

lub stosując przełącznik gwiazda-trójkąt, czy też obniżenie napięcia za pomocą autotransformatora

(który sposób zostanie zastosowany zależy od rodzaju silnika).

W silnikach prądu stałego dołącza się rezystory, które w miarę wzrostu prędkości kątowej

silnika odłącza się. Rozruch może być realizowany w funkcji:

− prądu,

− prędkości kątowej,

− czasu.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

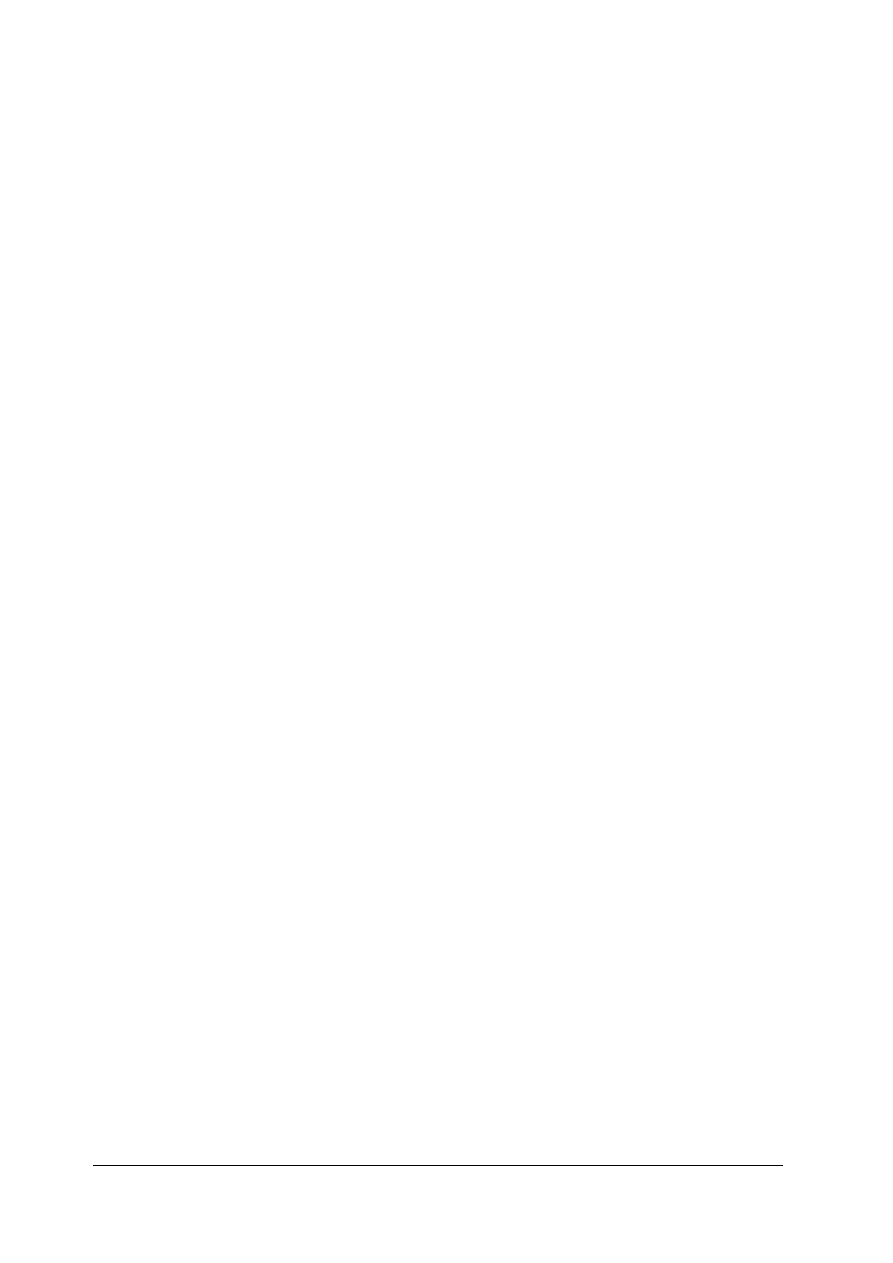

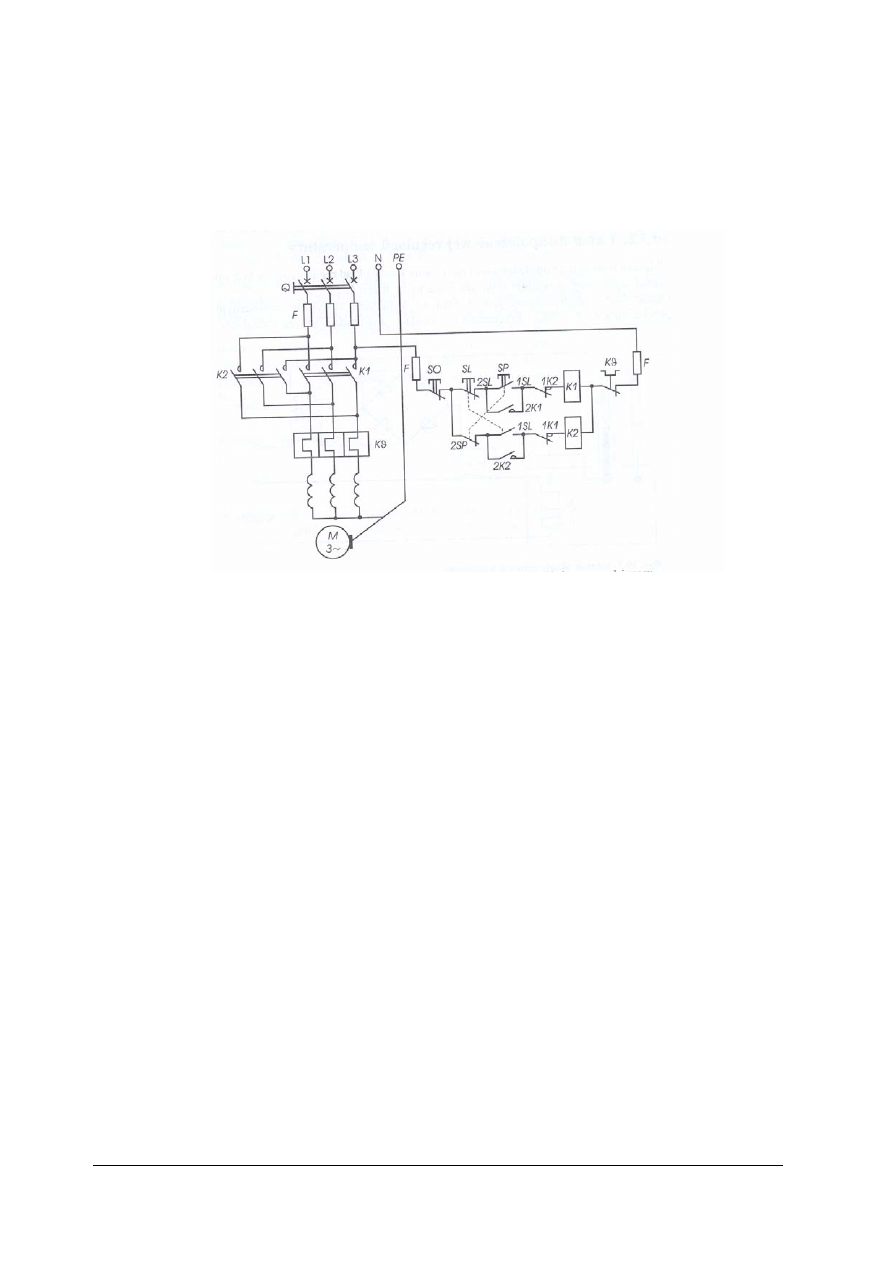

Rys. 12. Układ sterowania w funkcji prądu rozruchowego silnika bocznikowego prądu stałego [17, s. 126]

R1, R2, R3 – rezystory rozruchowe, PR1, PR2, PR3 - przekaźniki rozruchowe (przekaźniki prądowe),

SR1, SR2, SR3 – styczniki rozruchowe, PZS – przekaźnik zaniku strumienia magnetycznego, PN – przekaźnik

nadmiarowy bezzwłoczny, SL - stycznik.

W układzie powyższym (rys. 12) wykorzystuje się fakt, że czas zadziałania stycznika jest

dłuższy od czasu zadziałania przekaźnika. Załączenie silnika odbywa się zgodnie z kolejnością:

ŁR +, Z ±, SL ++, S + (silnik rusza).

Przepływ prądu rozruchowego I

2

przez przekaźnik rozruchu PR1 powoduje otwarcie jego

zestyku rozwiernego, przed zadziałaniem stycznika rozruchowego SR1. Gdy prąd osiągnie

założoną wartość minimalną prądu rozruchowego I, wyłącza się przekaźnik rozruchowy PR1,

załącza się stycznik SR1 zwierając R1. Podobnie można prześledzić tory przepływu prądów I

2

, I

3

.

Wyłączenie silnika następuje wg kolejności W ±, SL --, S – (silnik wyłączony),

a jednocześnie SR1 -, SR2 -, SR3 -. Elementy układu sterowania wracają więc do położenia

spoczynkowego.

Przekaźnik PN jest przekaźnikiem nadmiarowym bezzwłocznym, który wyłącza silnik z sieci

przy zbyt dużych przeciążeniach prądowych. Przekaźnik PZS jest przekaźnikiem zaniku

strumienia magnetycznego wzbudzenia.

Hamowanie elektrycznego napędu wymaga zmiany kierunku momentu obrotowego maszyny

napędowej na przeciwny kierunek w stosunku do kierunku wirowania przy pracy silnikowej.

Można wyróżnić następujące rodzaje hamowania elektrycznego:

− dynamiczne,

− przeciwprądowe,

− odzyskowe.

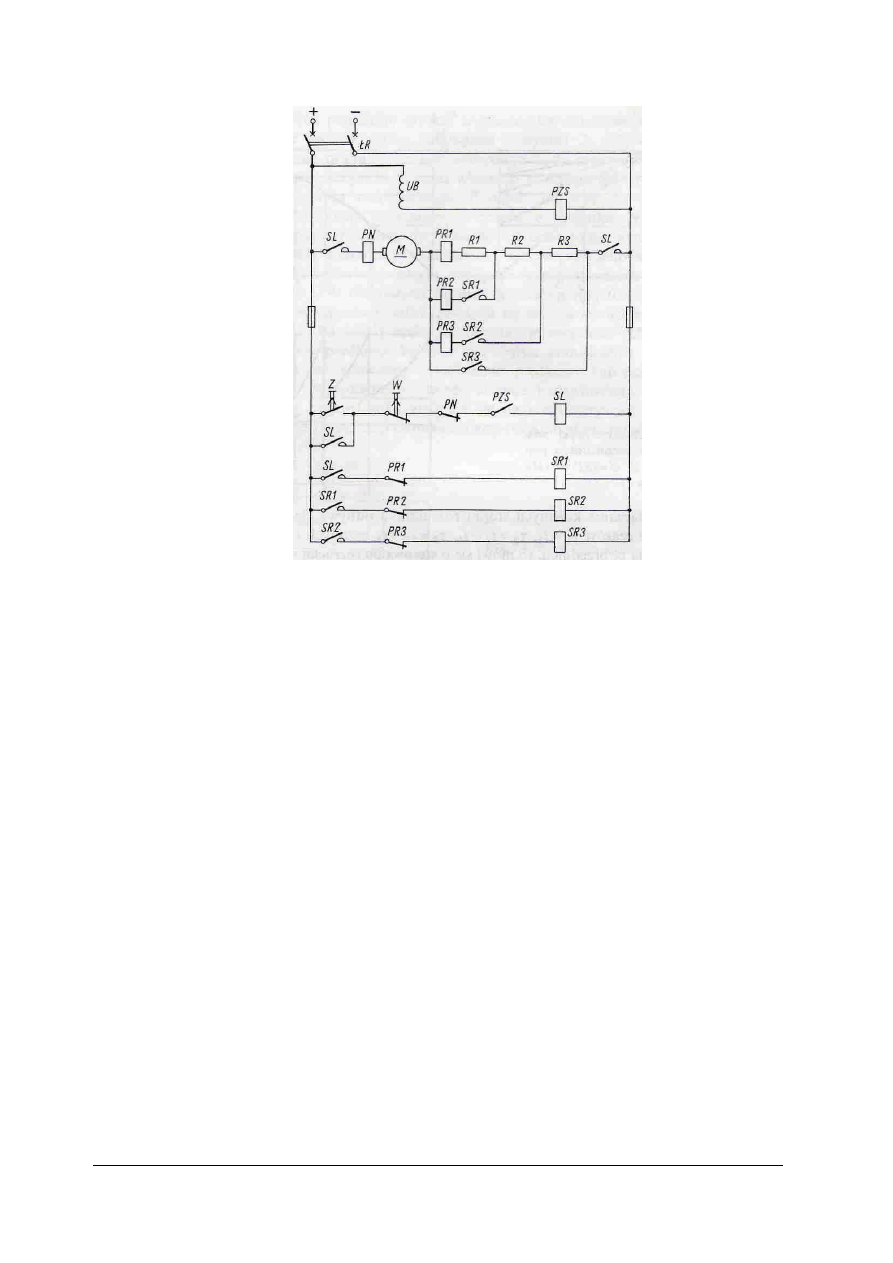

Hamowanie dynamiczne (rys. 13) wymaga odłączenia twornika od sieci zasilającej

i włączeniu na jej zaciski pewnej rezystancji. Rezystancja ta nie powinna być zbyt mała, aby nie

przekroczyć dopuszczalnej wartości maksymalnego prądu hamowania.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

Hamowanie przeciwprądowe polega na zmianie biegunowości zasilania twornika. Również

w tym przypadku dla ograniczenia prądu hamowania włącza się w szereg z twornikiem

rezystancję dodatkową.

Hamowanie odzyskowe, zwane inaczej generatorowym, wykorzystuje tę właściwość, że po

przekroczeniu prędkości kątowej idealnego biegu jałowego, następuje przejście od pracy

silnikowej do pracy prądnicowej. Zwiększenie prędkości kątowej powoduje zwiększenie siły

elektromotorycznej, prąd zmienia swój kierunek na przeciwny i płynie do sieci. Przy hamowaniu

odzyskowym energia wraca do źródła prądu stałego zasilającego silnik.

Rys. 13. Układ sterowania hamowania dynamicznego silnika bocznikowego prądu stałego [17, s. 136]

PH – przekaźnik hamowania, R

h

– rezystor hamowania, SH – stycznik hamowania, SL – stycznik,

SR – stycznik rozruchowy.

Układy napędowe, w których zastosowano przyrządy półprzewodnikowe mocy, są nazywane

energoelektronicznymi układami napędowymi. Wykonuje się je w układzie otwartej pętli regulacji

lub w układzie zamkniętej pętli regulacji. Proste energoelektroniczne układy napędowe w otwartej

pętli sterowania nie mają układów sprzężeń zwrotnych (układów pomiaru prędkości, momentu,

prądu, położenia). Są to układy tanie, ale mało dokładne, w których odwzorowanie zadanej

prędkości kątowej silnika nie są większe niż 2 ÷ 5% maksymalnej prędkości kątowej. Układy

pracujące w pętli zamkniętej, mające sprzężenia zwrotne (prędkości kątowej, prądu, momentu,

położenia), umożliwiają uzyskanie dużych dokładności sterowania w odniesieniu do wielkości

zadanej i to zarówno w stanie ustalonej pracy, jak i w stanie dynamicznym.

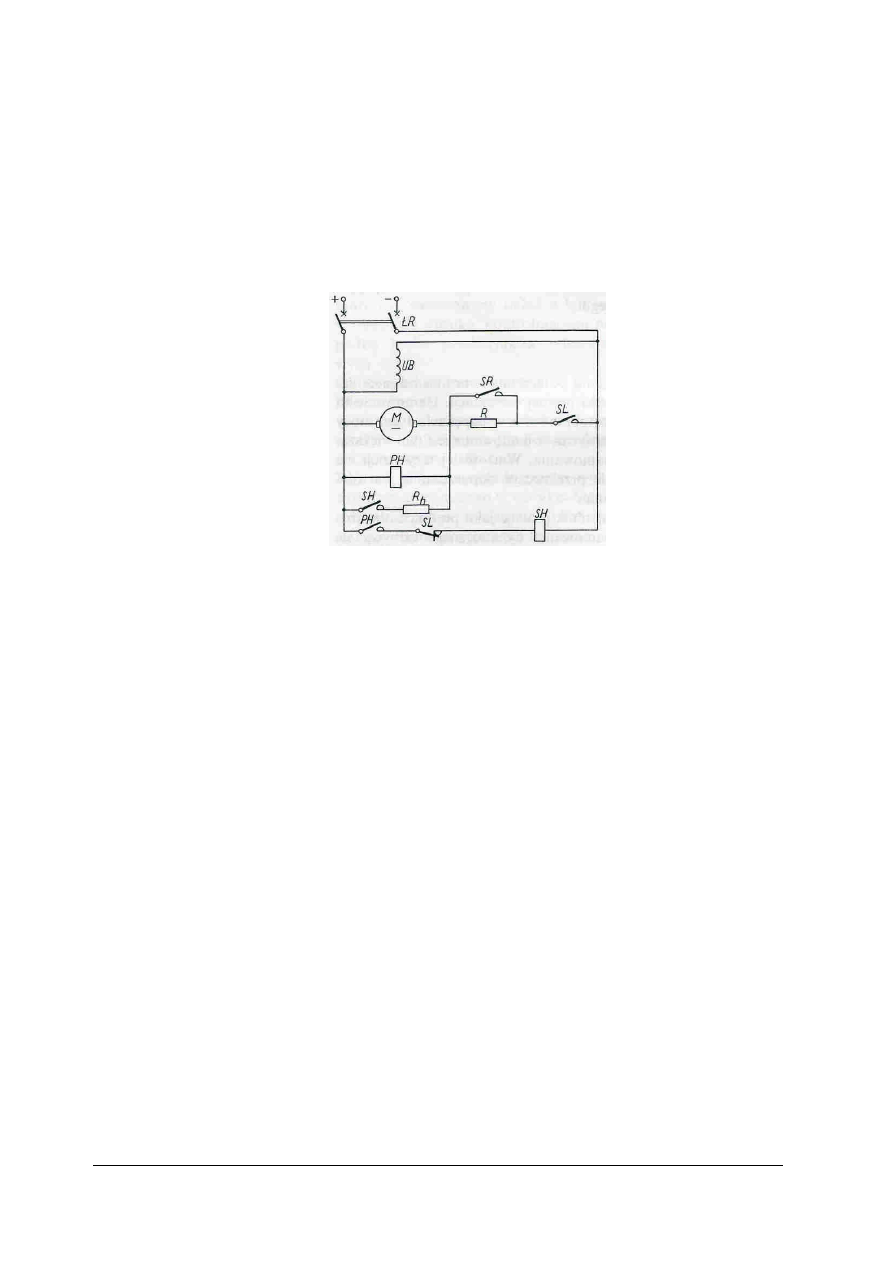

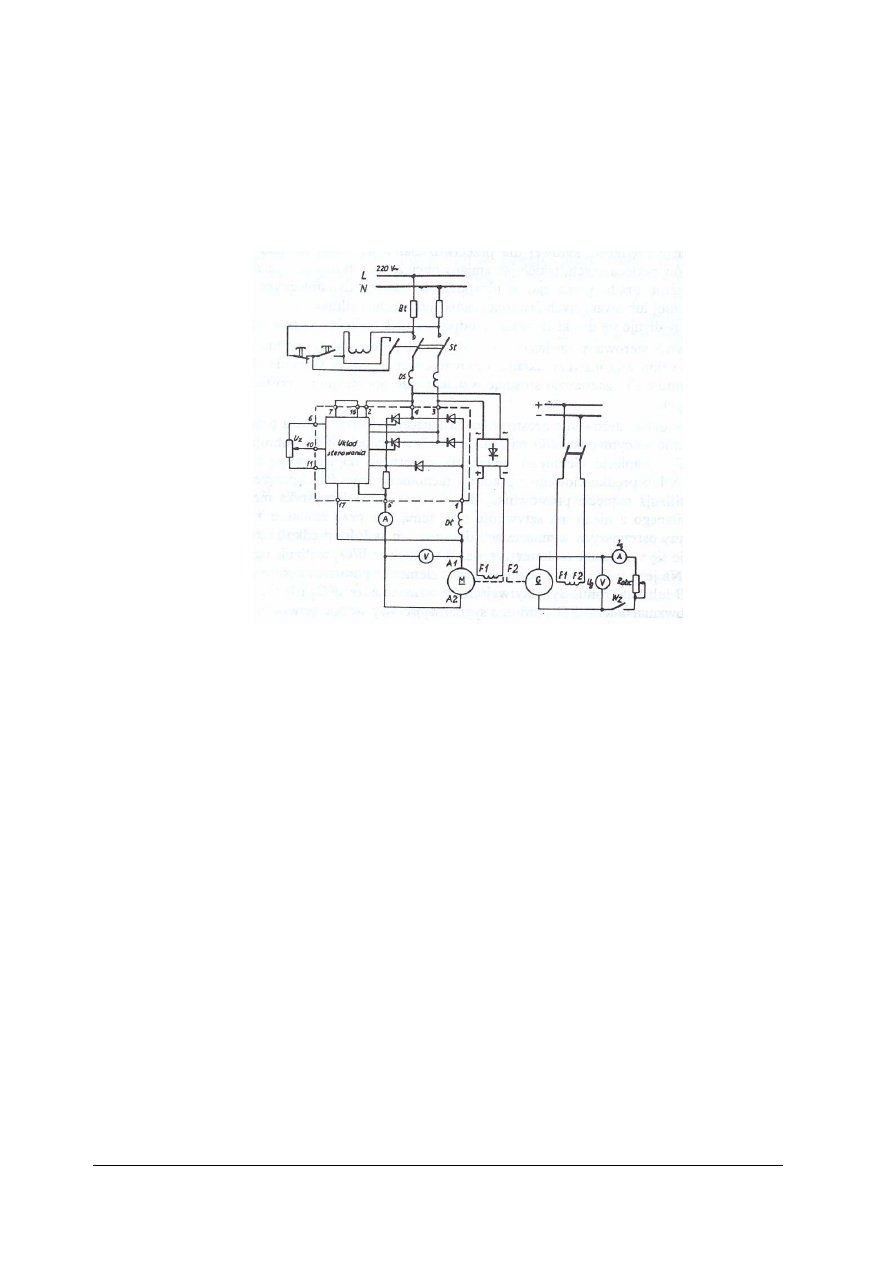

W praktyce stosuje się jednokierunkowy układ napędowy z obwodem prędkościowego

sprzężenia zwrotnego i obwodem pętli sprzężenia prądowego (rys. 14). O przebiegu prądu

w stanach dynamicznych (np. rozruch) decyduje pętla prądowa, zaznaczona na rysunku linią

punktową. Za pomocą potencjometru zadającego prędkość kątową, ustala się wartość skokową

napięcia U

R

, w wyniku czego następuje rozruch silnika. Z regulatora prędkości kątowej R(ω)

podawany jest na wejście regulatora R(I) sygnał maksymalny prądu zadanego i

z

. Sygnał ten

powoduje wysterowanie tyrystorów przekształtnika i przepływ prądu I

da

przez silnik. Na wyjściu

prostownika pomiaru prądu PPP otrzymuje się sygnał prądu pomierzonego i

p

, który jest wprost

proporcjonalny do prądu wyprostowanego I

da

płynącego przez silnik. Sygnał prądu pomierzonego

i

p

ma znak przeciwny niż sygnał prądu zadanego i

z

. Różnica tych sygnałów ∆ i

z

powoduje

wysterowanie regulatora prądu R(I) i przepływ prądu o określonej wartości w okresie rozruchu.

Wartość maksymalna prądu silnika I

da

w okresie rozruchu jest nazywana prądem ograniczenia I

dg

(nastawia się ją podczas rozruchu technologicznego poniżej obciążalności dopuszczalnej silnika

napędowego lub granicznej obciążalności prądowej tyrystorów przekształtnika i nie zmienia się

już w trakcie eksploatacji). Po zakończeniu rozruchu silnika sygnały prądu zadanego i

z

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

oraz pomierzonego i

p

mają mniejsze wartości i sterowanie pracą przekształtnika przejmuje

regulator prędkości kątowej R(ω), odpowiedzialny za stabilizację prędkości kątowej.

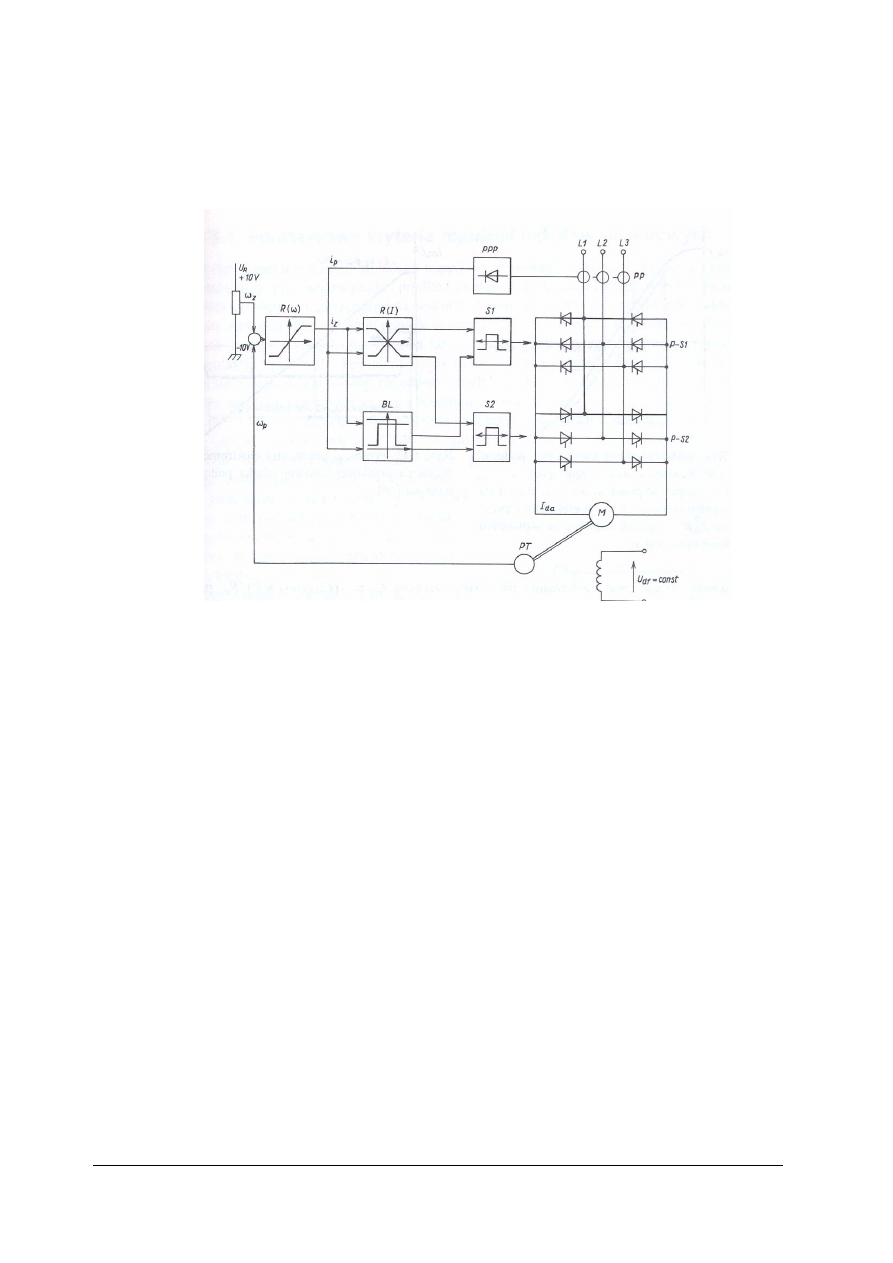

Rys. 14. Jednokierunkowy układ napędowy [7, s. 179]

ω

z

–prędkość kątowa zadana, ω

p

- prędkość kątowa pomierzona, ∆ω - różnica prędkości kątowej,

i

z

- prąd zadany, i

p

- prąd pomierzony, ∆ i

z

- różnica prądu, PP – przekładniki pomiarowe prądu,

PPP – prostownik pomiaru prądu, PO – potencjometr służący do ograniczenia prądu,

PT – prądnica tachometryczna, R() – regulator prędkości, R(I) – regulator prądu

W stanie pracy ustalonej, sygnał prędkości zadanej ω

z

(napięcie odniesienia U

R

) jest

porównywany z sygnałem prędkości mierzonej ω

p

(napięcie prądu stałego uzyskane z prądnicy

tachometrycznej PT). Sygnał uchybu prędkości ( bardzo mały dzięki bardzo dużym

wzmocnieniom statycznym wzmacniaczy) powoduje wysterowanie wzmacniacza prędkości R(ω)

tak, aby prędkość kątowa silnika była równa prędkości zadanej.

W układzie powyższym prostownik sterowany przewodził prąd twornika tylko w jednym

kierunku. Aby uzyskać układ napędowy, który pracuje przy dwóch kierunkach wirowania silnika

i umożliwia, dla każdego kierunku prędkości kątowej, przepływ prądu w obu kierunkach, należy

zastosować dwie sekcje prostownika, połączone odwrotnie równolegle. Taki nawrotny układ

napędowy realizuje zmianę kierunku obrotów silnika poprzez zmianę kierunku prądu w tworniku.

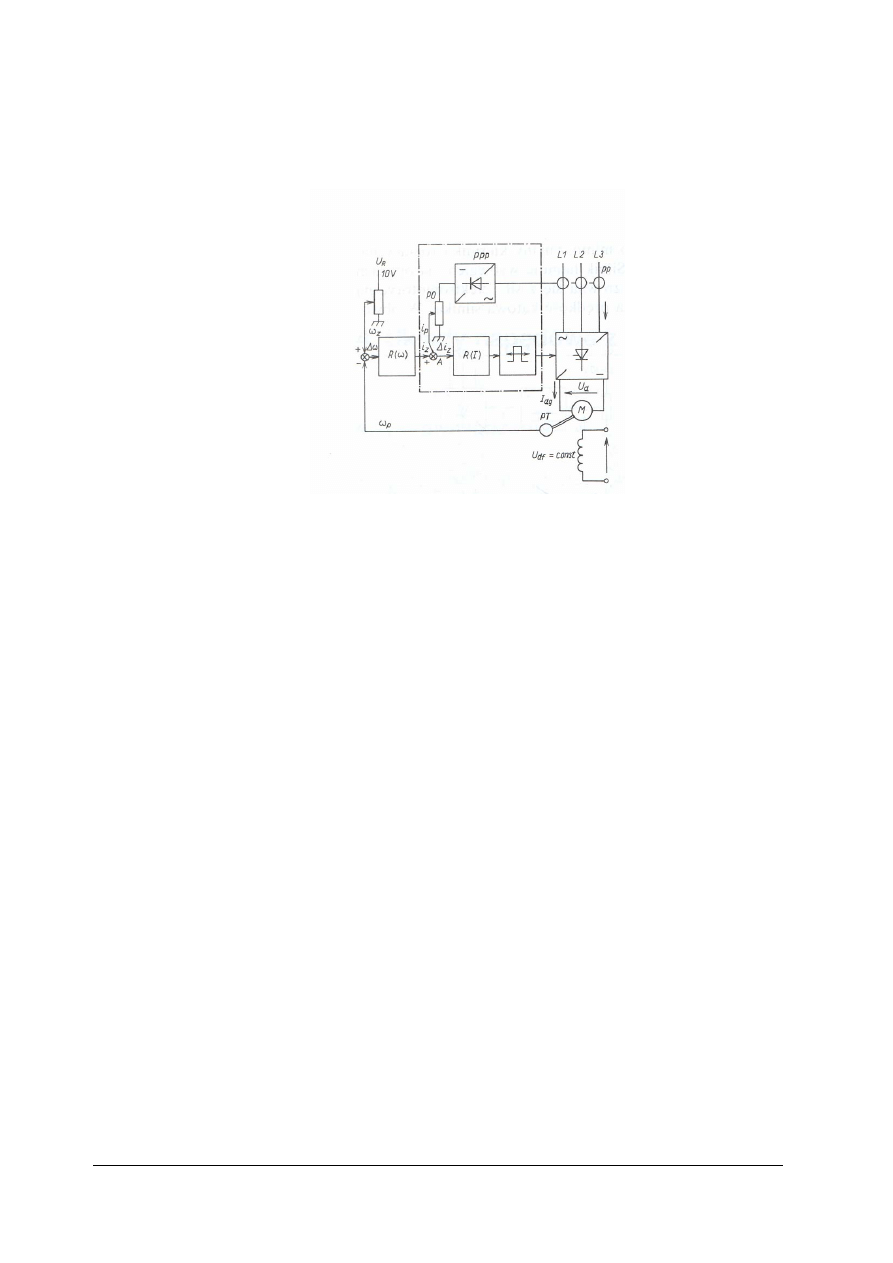

Nawrotny tyrystorowy układ napędowy (rys.15.), pracujący bez prądów wyrównawczych, ma

dwie sekcje prostownika P S1 oraz P-S2 (każda przewodzi prąd tylko w jednym kierunku). Każda

sekcja jest sterowana własnym sterownikiem (S1 i S2) i kiedy jedna z nich pracuje to druga jest

zablokowana (człon blokady pracy BL jest odpowiedzialny za wprowadzenie odpowiedniej sekcji

do pracy). Praca sekcji zależy to od znaku sygnału prądu zadanego i

z

, a przełączenie z jednej

sekcji na drugą następuje w chwili gdy wartość prądu pomierzonego i

p

jest równa 0. Regulator

prądu R(I) ma dwa wyjścia, które odpowiednio sterują pracą: pierwszej sekcji – pierwsze wyjście,

drugiej sekcji – drugie wyjście. Sposób pracy regulatorów prądu R(I) i prędkości kątowej R(ω)

jest podobny do sposobu omówionego powyżej dla układu jednokierunkowego. w celu dokonania

nawrotu silnika zmieniamy potencjometrem U

R

sygnał wartości zadanej z wartości +10 V

(odpowiada prędkości kątowej +ω

N

) na wartość –10 V (odpowiada to prędkości kątowej silnika

- ω

N

). W wyniku tej zmiany następuje przesterowanie regulatora prądu R(I) oraz zanik prądu

twornika w sekcji S1, który umożliwia blokadzie pracy BL wyłączenie sekcji prostownika P-S1

( w wyniku wygaszenia impulsów sterujących w S1) oraz wprowadzenie do pracy sekcji

prostownika P-S2. Regulator prądu R(I) wprowadza stopniowo do pracy falownikowej

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

(hamowanie) sekcję P-S2 prostownika, zmniejszając kąt wysterowania tyrystorów. Przejście

z pracy falownikowej prostownika (hamowanie) do pracy prostownikowej odbywa się płynnie.

W omawianym układzie problem rozruch, hamowania i nawrotu ogranicza się tylko do zmiany

zadanej wartości prędkości kątowej ω

z

.

Rys. 15. Nawrotny tyrystorowy układ napędowy pracujący bez prądów wyrównawczych [7s. 181]

ω

z

–prędkość kątowa zadana, i

z

- prąd zadany, i

p

- prąd pomierzony, ∆ i

z

- różnica prądu, PP – przekładniki

pomiarowe prądu, PPP – prostownik pomiaru prądu, BL – człon blokady pracy, P-S1 i P-S2 sekcje

prostownika,S1 i S2 sterowniki sekcji prostownika,PT – prądnica tachometryczna, R(ω) – regulator prędkości,

R(I) – regulator prądu

4.3.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie zadania i oczekiwania stawiane są sterowaniu?

2. Jakie znasz rodzaje sterowania?

3. Jakie czynniki spowodowały, iż napęd elektryczny jest najczęściej stosowany w układach

automatyki?

4. Jak jest różnica pomiędzy jednokierunkowym a nawrotnym tyrystorowym układem

napędowym?

5. Jak nazywa się urządzenie wytwarzające impulsy sterujące?

6. Jaka jest różnica między oznaczeniami + i ++?

7. Jaką rolę pełnią układy przekaźnikowo-stycznikowe?

4.3.3. Ćwiczenia

Ćwiczenie 1

Dla układu jak na rysunku (rysunek do ćwiczenia 1) narysuj diagram czasowy.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

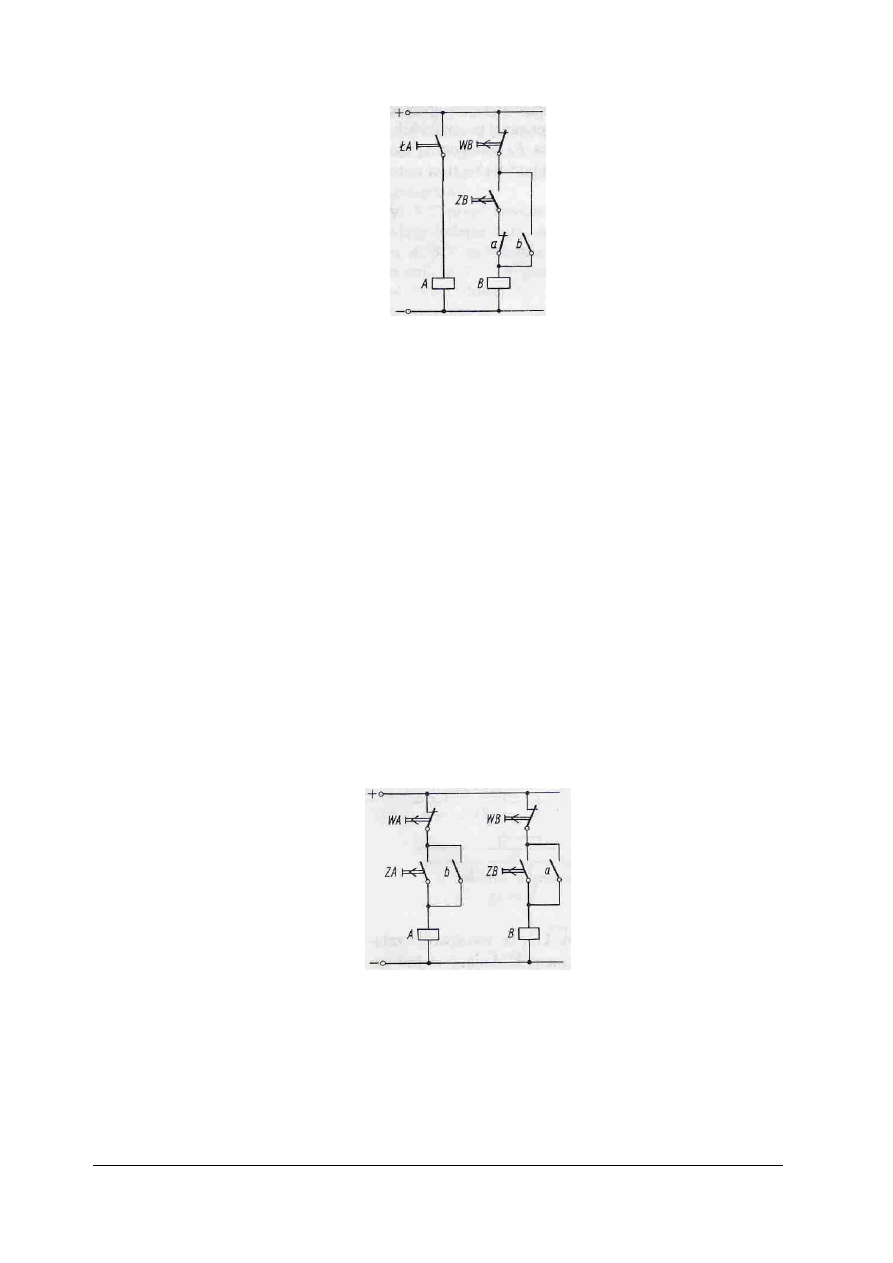

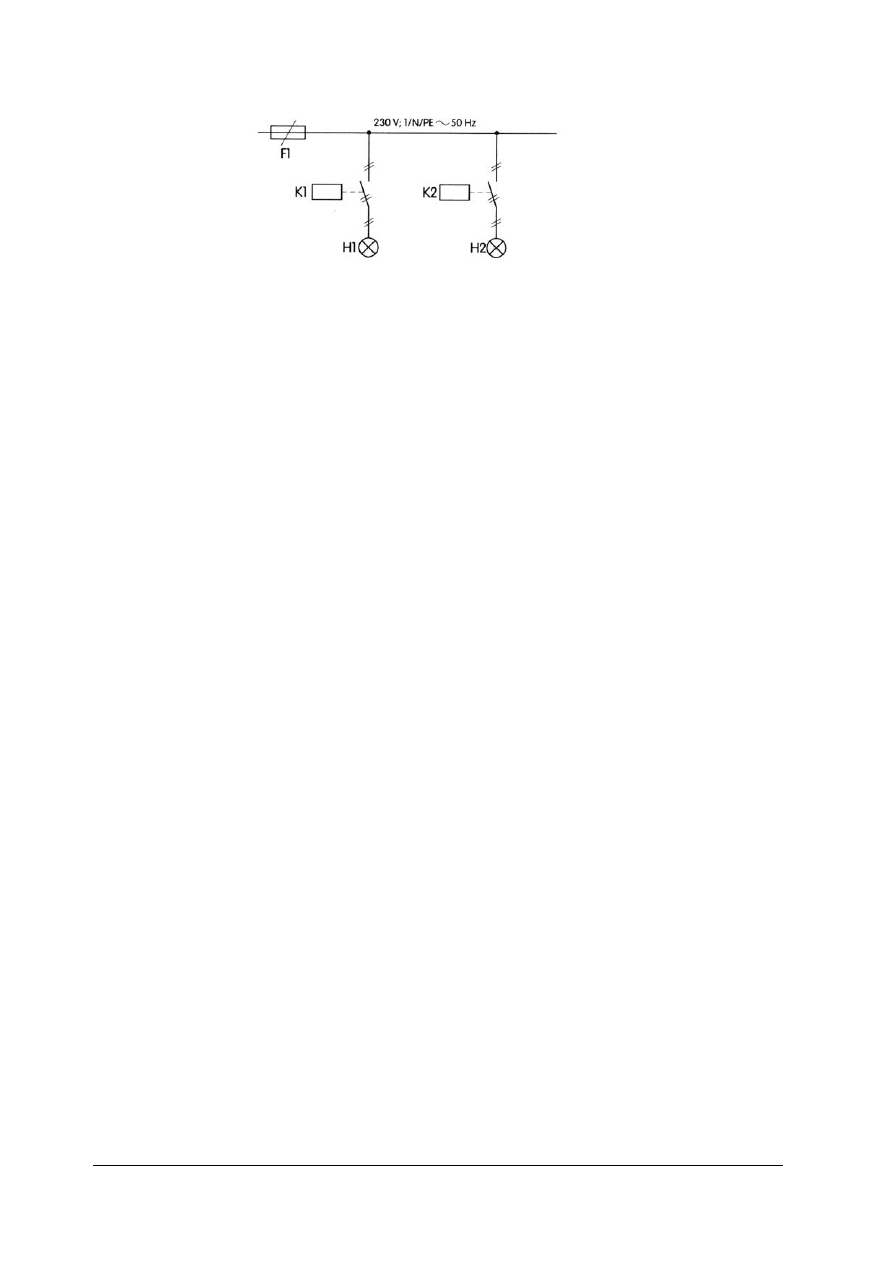

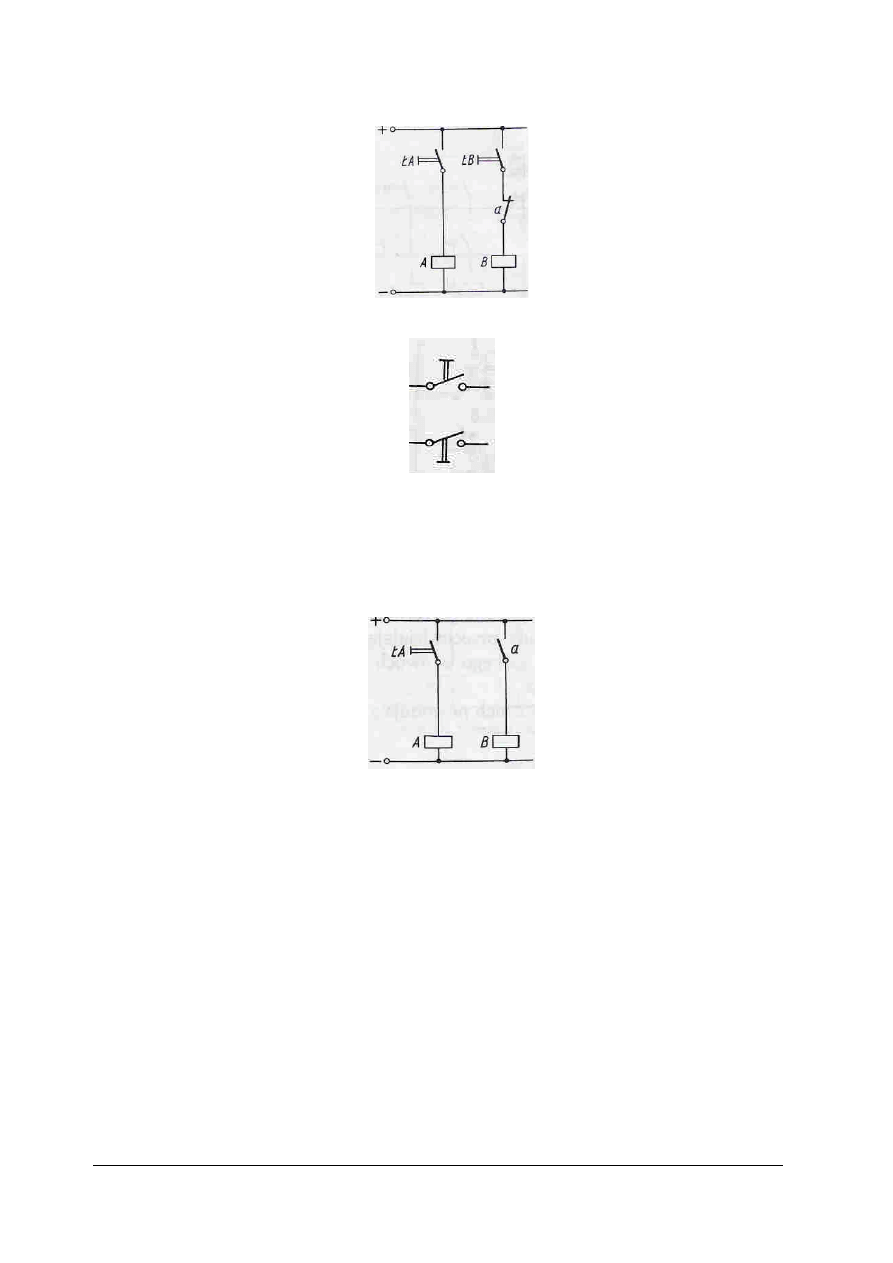

Rysunek do ćwiczenia 1. Schemat układu blokady załączeniowej [17, s. 59]

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z instrukcją wykonania ćwiczenia,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) sporządzić diagram,

4) zaprezentować wykonane ćwiczenie,

5) dokonać oceny poprawności wykonanego ćwiczenia,

6) sporządzić sprawozdanie z przebiegu ćwiczenia, załączając schemat układu, otrzymane

wyniki i wnioski z badań.

Wyposażenie stanowiska pracy:

− instrukcja ćwiczenia,

− notatnik,

− literatura z rozdziału 6 wskazana przez nauczyciela.

Ćwiczenie 2

Dla układu jak na rysunku (rysunek do ćwiczenia 2) narysuj diagram czasowy oraz

zaprojektuj układ w technice cyfrowej, realizujący funkcję tego układu.

Rysunek do ćwiczenia 2. Schemat układu blokady współdziałającej równorzędnej [17, s. 57]

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z instrukcją wykonania ćwiczenia,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) sporządzić diagram,

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

43

4) zaprojektować układ w technice cyfrowej,

5) zaprezentować wykonane ćwiczenie,

6) dokonać oceny poprawności wykonanego ćwiczenia,

7) sporządzić sprawozdanie z przebiegu ćwiczenia, załączając schemat układu, otrzymane

wyniki i wnioski z badań.

Wyposażenie stanowiska pracy:

− instrukcja ćwiczenia,

− notatnik,

− literatura z rozdziału 6 wskazana przez nauczyciela.

Ćwiczenie 3

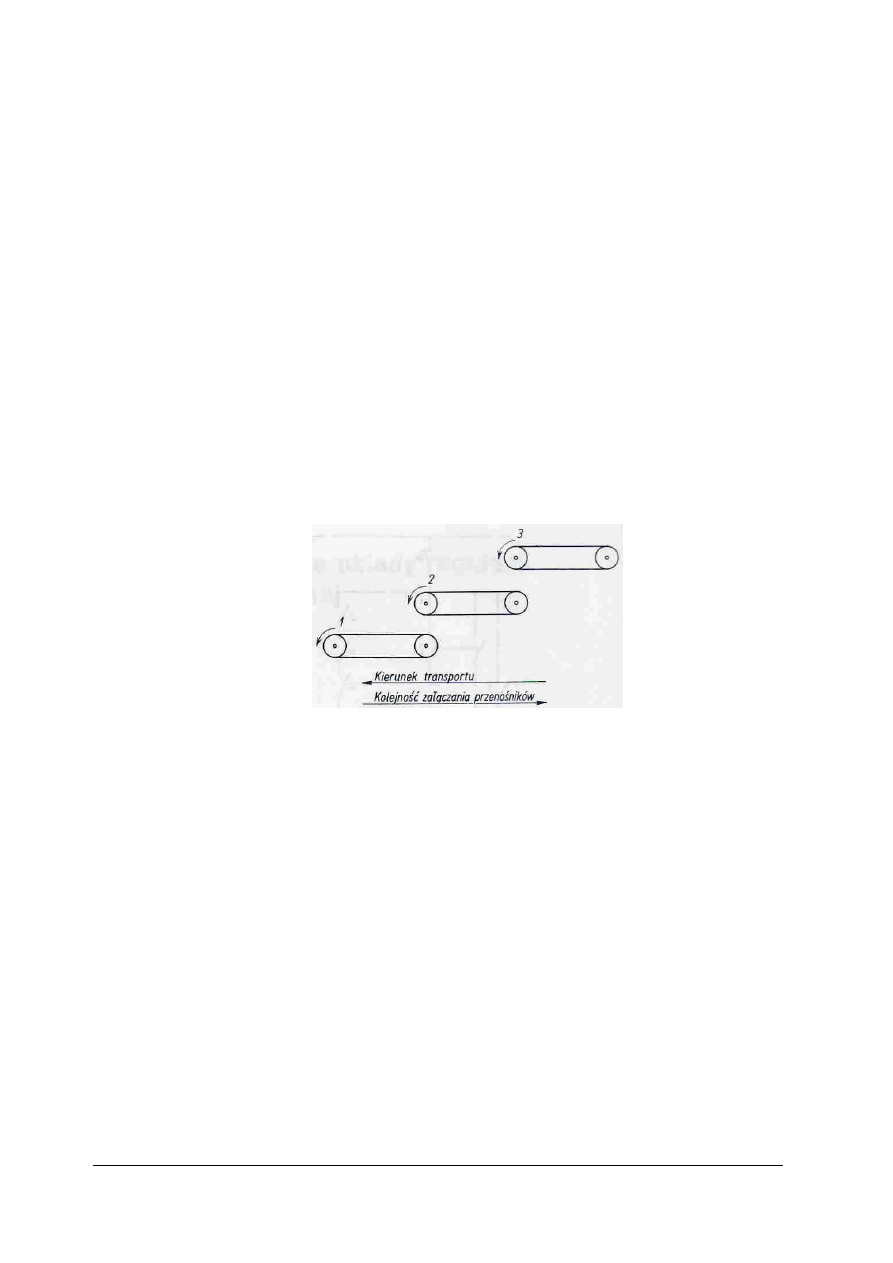

Na rysunku do ćwiczenia przedstawiono schemat transportu taśmowego. Narysuj diagram

czasowy oraz zaprojektuj układ w technice cyfrowej, realizujący funkcję układu transportu

taśmowego. Zwrócić uwagę na to, że kolejność załączenia przenośników 1, 2, 3 powinna być

odwrotna w stosunku do kierunku transportu. W chwili zatrzymania jednego z przenośników

powinny zostać automatycznie zatrzymane zasilające go przenośniki, natomiast przenośniki

odprowadzające materiał transportowany powinny być jeszcze tak długo załączone, dopóki nie

przetransportują znajdującego się na nich materiału.

Rysunek do ćwiczenia 3. Schemat transportu taśmowego [17, s. 61]

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z instrukcją wykonania ćwiczenia,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) sporządzić diagram,

4) zaprojektować układ,

5) zaprezentować wykonane ćwiczenie,

6) dokonać oceny poprawności wykonanego ćwiczenia,

7) sporządzić sprawozdanie z przebiegu ćwiczenia, załączając schemat układu, otrzymane

wyniki i wnioski z badań.

Wyposażenie stanowiska pracy:

− instrukcja ćwiczenia,

− notatnik,

− literatura z rozdziału 6 wskazana przez nauczyciela.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

44

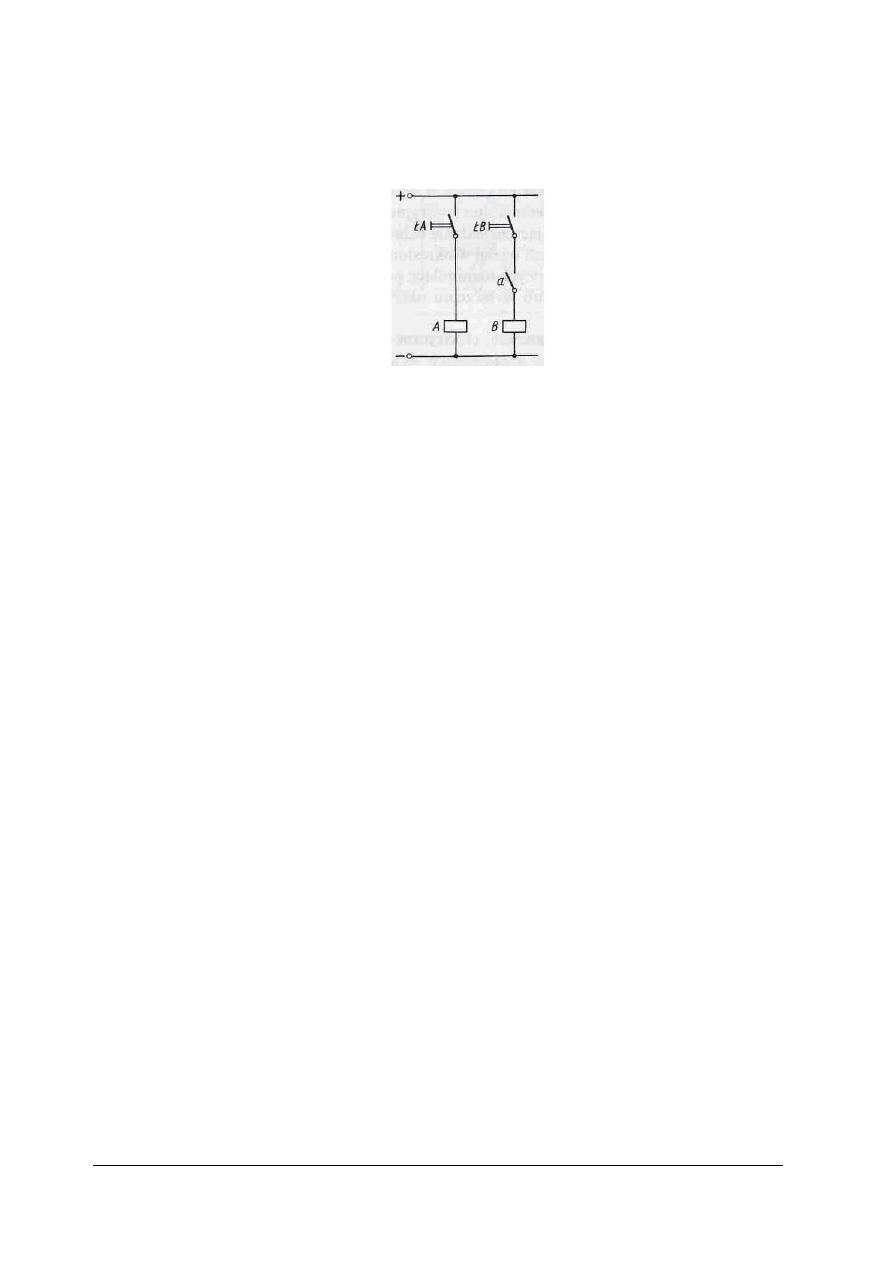

Ćwiczenie 4

Zaprojektuj układ z blokadą. Ćwiczenie wykonać wykorzystując stanowisko laboratoryjne

wyposażone w regulatory wielofunkcyjne np.: SPS-400, SIPART DR XX, itp.

Rysunek do ćwiczenia 4. Schemat układu z blokadą [16, s. 56]

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z instrukcją wykonania ćwiczenia,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) zaprojektować układ (algorytm),

4) zaprogramować regulator,

5) połączyć układ,

6) zgłosić gotowość wykonania ćwiczenia prowadzącemu,

7) po sprawdzeniu poprawności projektu i połączeń przez nauczyciela oraz otrzymaniu

zezwolenia, przystąpić do sprawdzenia poprawności działania układu,

8) zaobserwować wpływ wprowadzanych zmian na działanie układu,

9) zaprezentować wykonane ćwiczenie,

10) dokonać oceny poprawności wykonanego ćwiczenia,

11) sporządzić sprawozdanie z przebiegu ćwiczenia, załączając algorytm działania układu,

wydruk programu, otrzymane wyniki, wnioski z badań.