Przedmiot: Przetwórstwo tworzyw sztucznych i gumy

Rok akademicki 2013/2014

WYKŁAD 1 i 2 SUROWCE STOSOWANE W TECHNOLOGII GUMY

KAUCZUK NATURALNY

(mleczko drzew kauczukowatych

tzw. Latex - dyspersja wodna

zawierająca 30-40% kauczuku)

KAUCZYKI SYNTETYCZNE

-butadienowy

-izoprenowy

KAUCZUKI SPECJALNE

Kauczuk chloroprenowy

Kauczuk butylowy

Kauczuk silikonowy

Kauczuk uretanowy

Kauczuk akrylowy

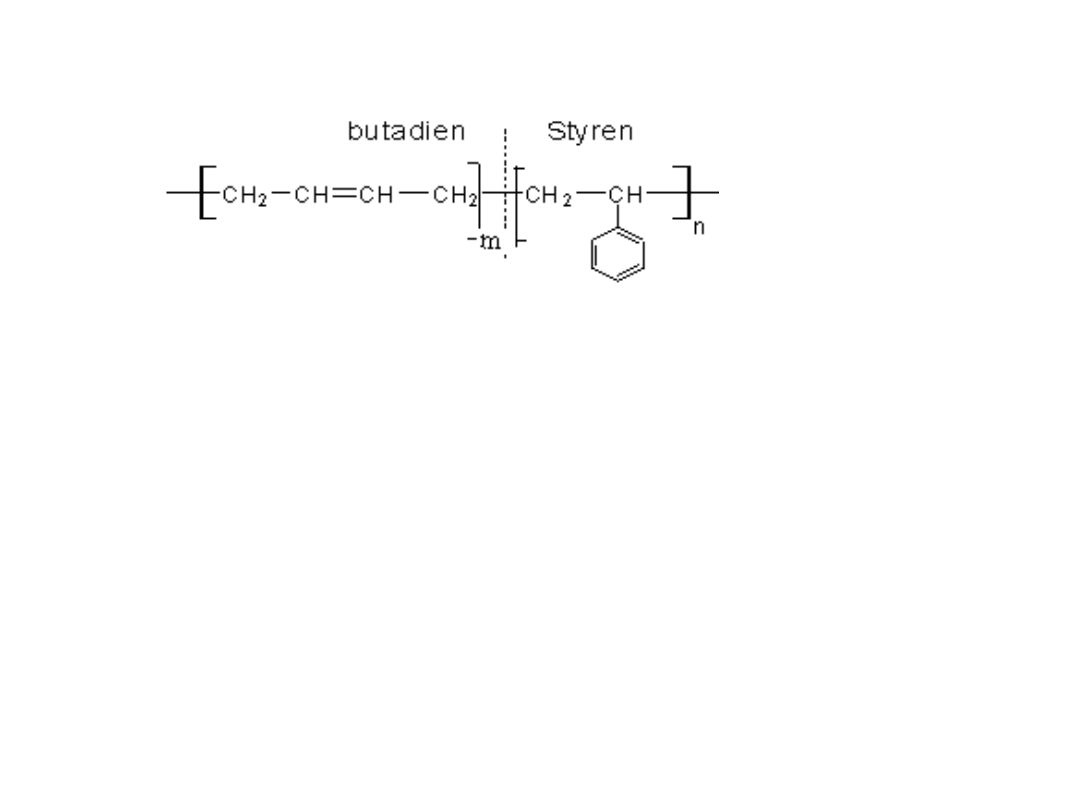

KOPOLIMERY

-etylenowo-propylenowy

-butadienowo-styrenowy

-butadienowo-akrylonitrylowy

-butadienowo-winylopirydynowy

POLIMERY KAUCZUKOPODOBNE

-poliizobutylen

...inne

Kauczuk naturalny

SKŁAD MIESZANEK GUMOWYCH W ZALEŻNOŚCI OD ICH

PRZEZNACZENIA:

1.

składniki podstawowe:

• kauczuki, polimery kauczukopodobne i regenerat

• substancje wulkanizujące

• przyspieszacze wulkanizacji

• aktywatory wulkanizacji

• środki przeciwstarzeniowe (przeciwutleniacze)

• zmiękczacze

• napełniacze aktywne, które zwiększają wytrzymałość

wulkanizatów, i nieaktywne,

2. składniki specjalnego przeznaczenia:

• substancje porotwórcze

• substancje ścierne, które dodaje się do mieszanek

gumowych w celu otrzymania materiałów ściernych

• środki usztywniające

• substancje zapachowe

• pigmenty

• antypireny- substancje zmniejszające palność

gumy(cyjanuran melaminy)

• środki grzybobójcze stosowane do gum pracujących

w warunkach tropikalnych

•środki pudrujące (grafit, talk, mika, stearynian cynku (II))

3. substancje ułatwiające obróbkę i przygotowanie

mieszanek gumowych

• dyspergatory składników mieszanek

• aktywatory zmiękczania kauczuku

• związki zwiększające kleistość

• materiały do impregnacji - ułatwiające adhezję gumy do tkanin

Podstawowym składnikiem każdej mieszanki gumowej jest kauczuk

lub materiały kauczukopodobne

Zawartość kauczuku w mieszankach gumowych wynosić może od 5

do 92% mas.

Mieszanki zawierające tylko kauczuk i składniki niezbędne do

wulkanizacji nazywają się czystymi lub nienapełnionymi

Skład mieszanki nienapełnionej, w której rolę aktywatora

wulkanizacji spełnia tlenek cynku (II) i kwas stearynowy

(cz. wag.)

Kauczuk

100,0

Siarka

2—3,5

Przyspieszacz

0,5—2

Tlenek cynkowy

5

Kwas stearynowy

l

Przeciwutleniacz

l

Zestawienie ilości poszczególnych składników wchodzących w skład

mieszanki gumowej nazywa się w praktyce fabrycznej receptą, której

zapis prowadzi się wg ustalonych zasad.

Każda recepta ma swój numer lub symbol, podaje się w niej również

nazwę mieszanki, jej gęstość, barwę w stanie surowym i

zwulkanizowanym, plastyczność kauczuku i gotowej mieszanki, twardość

wulkanizatu oraz moduł pierścieniowy.

Dane te są niezbędne dla kontroli jakości wyprodukowanej mieszanki

.

Receptę sporządza się równocześnie w czterech postaciach podając:

1)

Ilości poszczególnych składników (cz. wag. na 100 cz. wag.

kauczuku).

2)

Zawartość kauczuku i składników w mieszance (% wag.)

3)

Zawartość kauczuku i składników w mieszance (% obj.).

4)

Ilości wagowe i objętościowe składników mieszanki (kg i l)

odpowiadające pojemności użytkowej urządzenia, na którym

przygotowuje się mieszankę ( zapis ten nosi nazwę recepty

roboczej)

.

Bardzo ważny jest zapis zawartości kauczuku i składników w

procentach objętościowych.

Umożliwia on porównywanie rozchodu materiałów do sporządzania

mieszanek o różnej gęstości, ponieważ większość wyrobów gumowych

oblicza się w sztukach, metrach bieżących lub kwadratowych, a nie w

jednostkach wagowych.

KRAJOWI PRODUCENCI KAUCZUKÓW:

•

Firma Chemiczna 'Dwory'

S.A.(dawniej Zakłady Chemiczne

'Oświęcim'): kauczuki butadienowo-styrenowe, butadienowe i butadieno-

wo-akrylonitrylowe

.

• Instytut Chemii Przemysłowej, Zakład Doświadczalny

Silikonów w Nowej Sarzynie

:

kauczuki silikonowe dwu- i

jednoskładnikowe (Polastosile, Gumosile - dwuskładnikowe), (Silkit,

Polastosil-

jednoskładnikowe).

• Zakłady Azotowe S. A. w Tarnowie-Mościcach:

- kauczuki fluorowe, kauczuki butadienowo-

styrenowe zawierające

23% związanego styrenu, kauczuki butadienowe i butadienowo-

akrylonitrylowe

otrzymywane w procesie niskotemperaturowej polimeryzacji

emulsyjnej,

żywica wysokostyrenowa KER 9000 w procesie gorącej polimeryzacji

emulsyjnej. Żywica wysokostyrenowa KER9000 jest najczęściej używana

jako dodatek do mieszanek gumowych stosowanych w przemyśle

obuwniczym, kablowym.

> kauczuki, polimery kauczukopodobne i regeneraty

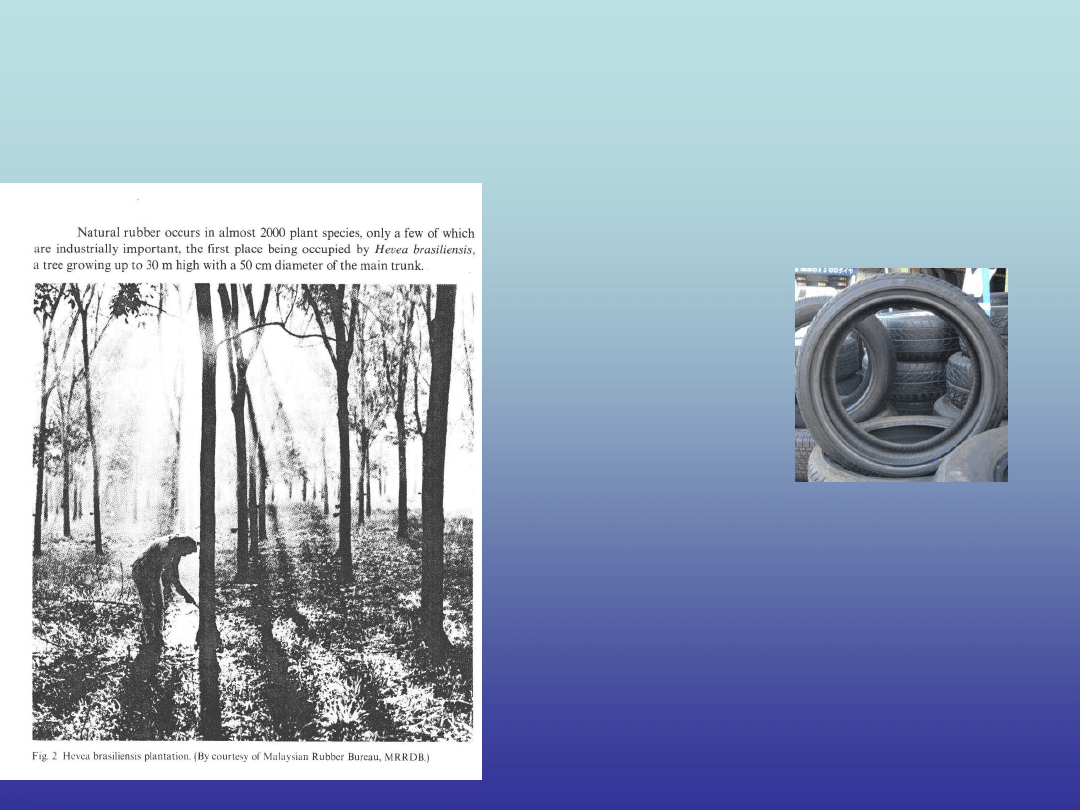

Kauczuk naturalny (NR)

Kauczuk naturalny otrzymuje

się z lateksu drzew kauczukowych (Hevea

brasiliensis z rodziny Euphorbiaceae),

rosnących w krajach o klimacie tropikalnym.

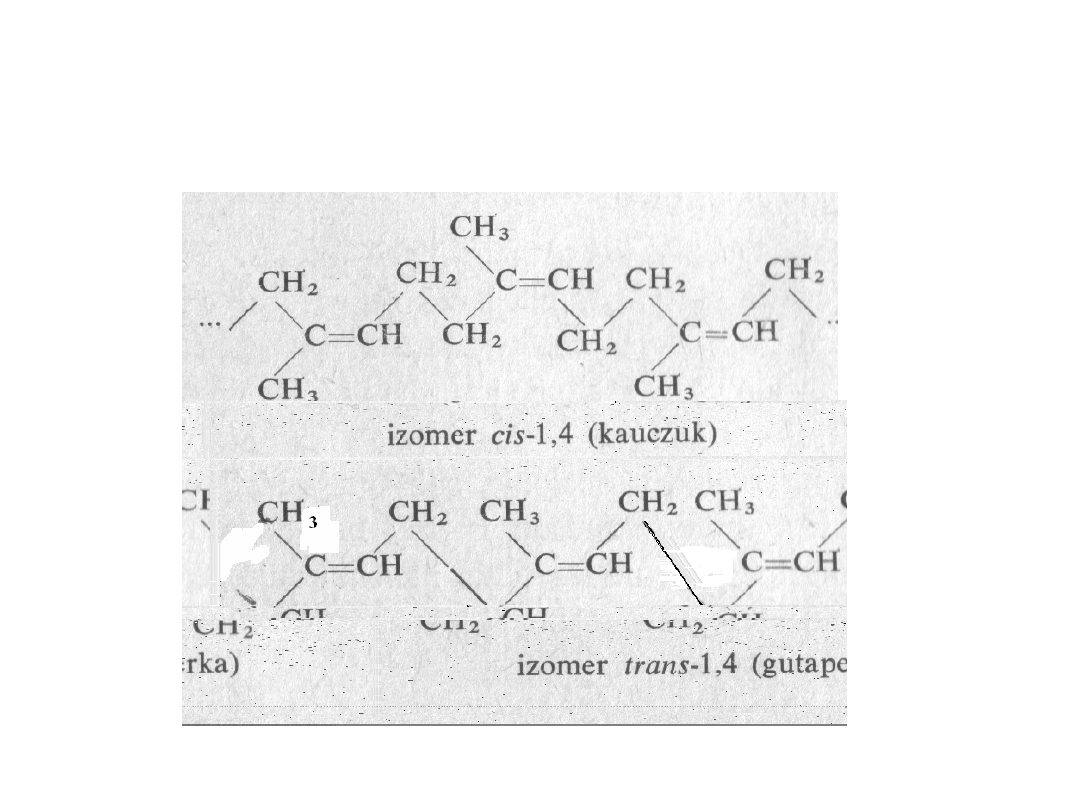

Pod

względem

struktury

chemicznej

kauczuk

naturalny

jest

cis-1,4-

poliizoprenem.

W naturze

występuje również odmiana trans-1,4-poliizoprenu (gutaperka), która

nie ma jednak

dużego znaczenia praktycznego.

Wulkanizaty

kauczuku

naturalnego

charakteryzują

się

doskonałymi

właściwościami mechanicznymi, wysoką elastycznością oraz niezwykle

dobrą odpornością na ściskanie, także bez napełniaczy.

Temperaturowy zakres ich

trwałego użytkowania zawiera się w przedziale od -50

do 80 0C (dla

krótkotrwałego użytkowania nawet do 120 0C).

Kauczuk naturalny ma niewielkie

wartości tłumienia mechanicznego, nie

jest olejoodporny i musi

być stabilizowany przeciw działaniu ozonu.

Stosowany jest

głównie do produkcji osnowy i bieżnika opon

samochodowych,

taśm przenośnikowych, wykładzin gumowych,

węży oraz obuwia.

Dużą gamę artykułów wykonanych z kauczuku naturalnego stanowią

wyroby lateksowe, do

których zaliczamy rękawiczki, prezerwatywy, balony,

smoczki, kleje, oraz

podkłady dywanów

.

KAUCZUKI SYNTETYCZNE

Kauczuk izoprenowy (IR)

CH

2

C

CH

CH

2

CH

3

n

Kauczuk izoprenowy jest syntetycznym analogiem kauczuku

naturalnego,

o zbliżonych do niego właściwościach.

W porównaniu do kauczuku naturalnego ma jedynie nieco wyższą

elastyczność.

IR wykorzystywany jest do otrzymywania pasów przenośnikowych,

uszczelek, węży, wyrobów wytłaczanych, smoczków, rękawic, balonów,

produktów sportowych, obuwia oraz płyt gumowych.

Twarde izomery trans-1,4-

poliizoprenu wykorzystywane są przede

wszystkim do produkcji wysokiej

jakości piłek golfowych, materiałów

ortopedycznych oraz izolacji kabli elektrycznych.

Kauczuk butadienowy (BR)

CH

2

CH

CH

CH

2

n

Kauczuk butadienowy w praktyce nie jest stosowany w czystej postaci, lecz

niemal

wyłącznie w mieszaninach z innymi kauczukami.

Charakteryzuje

się doskonałymi właściwościami elastycznymi oraz dobrą

odpornością na ścieranie. Temperaturowy zakres ich trwałego użytkowania

zawiera

się w przedziale od -45 do 90

0

C.

Kauczuk butadienowy

znalazł szerokie zastosowanie w

produkcji

bieżnika, i

częściowo osnowy oraz boków opony.

Odgrywa on

również bardzo ważną rolę w produkcji opon zimowych, ze

względu na dużą odporność na poślizg. W przypadku artykułów technicznych

BR wykorzystywany jest do produkcji podeszew,

pasów transmisyjnych, pasów

przenośnikowych, odbojników, jako materiały chroniące od wstrząsów oraz do

produkcji

artykułów gumowych otrzymywanych metodą wtrysku.

Zastosowanie BR

--

częściowe zastępowania NR w bieżnikach oraz w mniejszym

stopniu w osnowach i bokach opon

--

polepszanie udarności kauczuku polistyrenowego oraz

butadienowo-styrenowo-akrylonitrylowego (ABS)

Space Ship One

jest zaliczany do kategorii statków kosmicznych określanej jako

Do napędu wykorzystuje

Jego silnik zużywa w charakterze

, a jako

uwodorniony polibutadien

Kauczuk butadienowo-styrenowy (SBR)

Właściwości mechaniczne wulkanizatów kauczuku butadienowo-styrenowego w

dużym stopniu zależą od zdolności wzmacniających dodawanego napełniacza

aktywnego.

Wulkanizaty wykonane z SBR

charakteryzują się małym odkształceniem trwałym

przy

ściskaniu, wysoką odpornością na odkształcenia dynamiczne, niskim

przewodnictwem elektrycznym oraz

dobrą wytrzymałością na ścieranie, starzenie

cieple i

pękanie.

Niepolarny SBR

wykazuje bardzo dobrą wytrzymałość na działanie polarnych

rozpuszczalników, jednak nie jest odporny na niepolarne oleje, paliwa i

rozcieńczalniki.

Temperaturowy zakres

ich trwałego użytkowania zawiera się w przedziale od -40

do 100 0C.

Ze względu na bardzo dobre właściwości mechaniczne i łatwą

przetwarzalność, ponad 70% całej światowej produkcji SBR znalazło zastosowanie

przy wytwarzaniu opon samochodów osobowych i ciężarowych.

Podczas ich produkcji SBR występuje najczęściej w mieszaninach z NR, BR lub IR.

Z kauczuków SBR wykonuje się również wiele artykułów technicznych, do których

zaliczyć

można taśmy przenośnikowe, paski klinowe, podeszwy, izolacje

przewodów elektrycznych, węże, wałki, opakowania gumowe mające kontakt z

żywnością i farmaceutykami, gumowe wyroby wytłaczane oraz artykuły lateksowe.

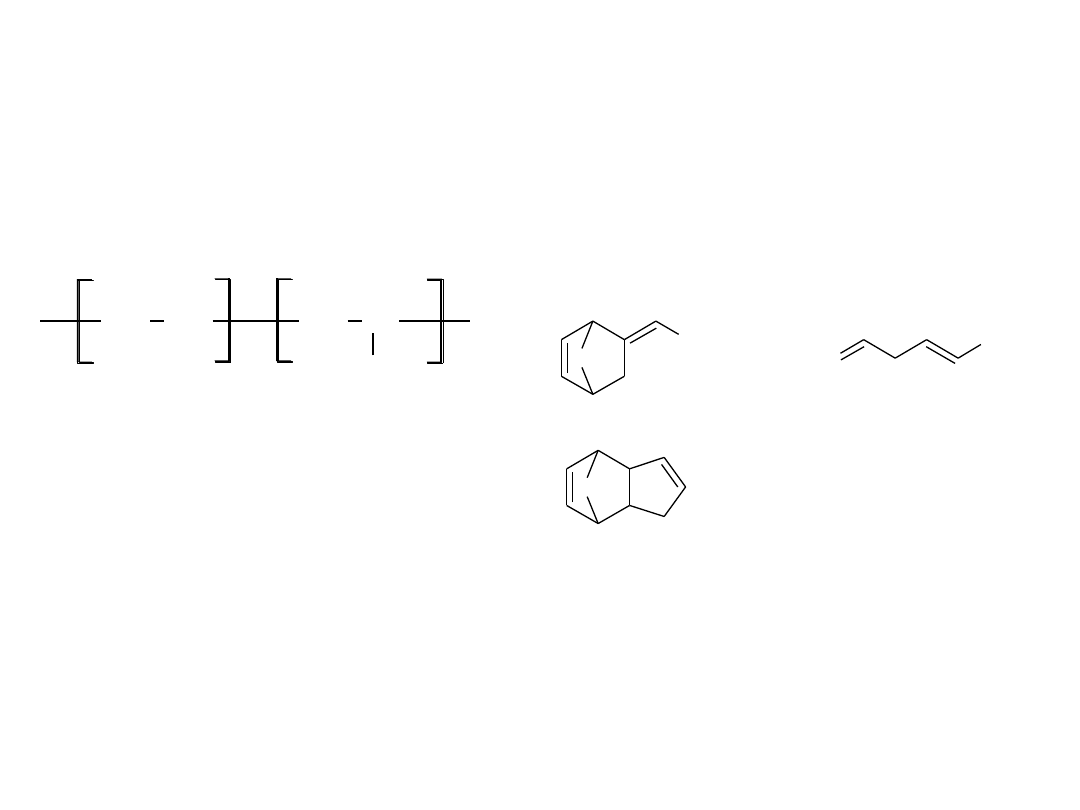

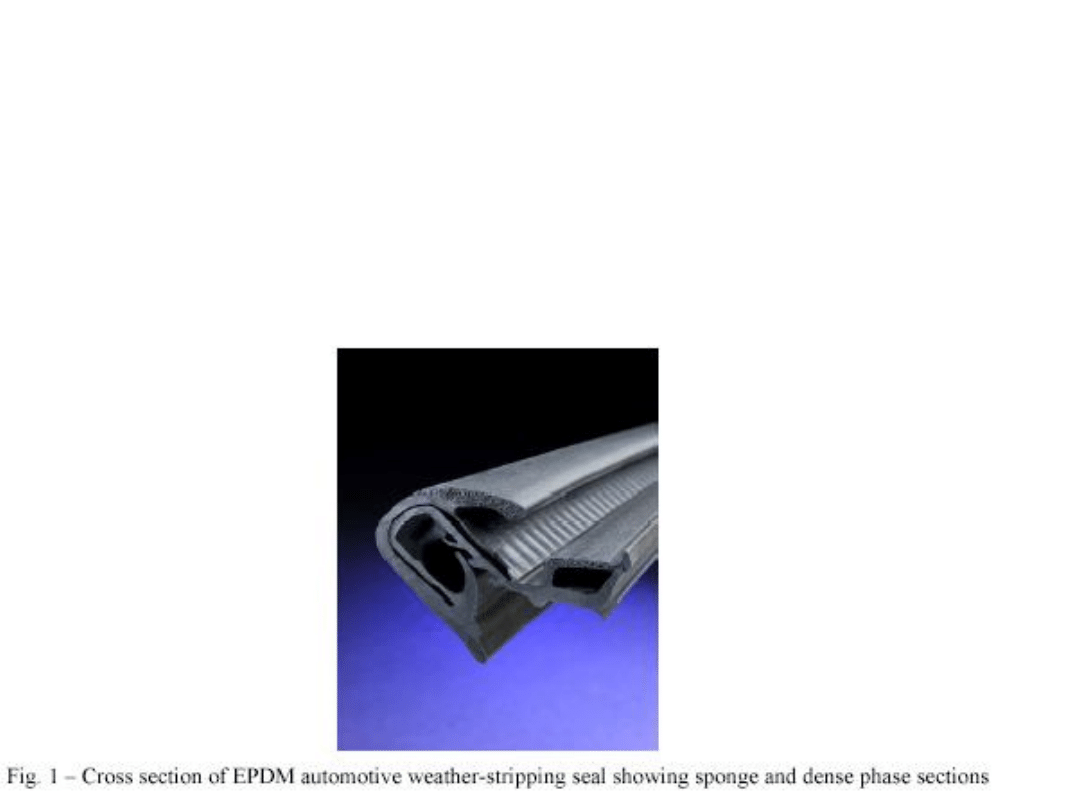

Kopolimery etylenu i propylenu (EPM) oraz terpolimery etylenu,

propylenu i dienu (EPDM)

n

n

CH

2

CH

2

CH

2

CH

CH

3

Etylen

Propylen

CH

2

CH

2

CH

3

C

H

2

CH

3

Etylidienononboren (ENB)

Dicyklopentadien (DCP)

trans-1,4-heksadien (HX)

Do grupy kauczuków etylenowo-propylenowe, zaliczamy kopolimery etylenu i

propylenu (EPM) oraz terpolimery etylenu, propylenu i dienu o izolowanym

układzie wiązań podwójnych (EPDM).

W: Kauczuki etylenowo-propylenowe

oraz skład zespołów wulkanizujących

27.04.09

Kauczuk EPM

jest materiałem elastomerowym o całkowicie nasyconych

łańcuchach w skład, których wchodzą statystycznie rozmieszczone mery etylenu i

propylenu.

W praktyce jednak większe znaczenie zyskał terpolimer etylenu, propylenu i

dienu

(EPDM), który zawiera oprócz merów propylenu i etylenu, także niewielką

ilość (1-2% mol.) niesprzężonego dienu.

Znanych jest wiele układów dienowych, które mogą zostać użyte do syntezy

EPDM, ale najbardziej rozpowszechnione są trzy związki: dicyklopentadien (DCP),

etylidienononboren (ENB) oraz trans-1,4heksadien (HX).

W nasyconych kauczukach EPM do wulkanizacji nie można użyć siarki. Dlatego

proces sieciowania odbywa się za pomocą nadtlenków.

W przypadku EPDM posiadającego w łańcuchach niewielką ilość nienasyconych

wiązań, wulkanizacja może być prowadzona przy użyciu nadtlenków, a także siarki

wraz z przyspieszaczami i aktywatorami wulkanizacji

Do głównych zalet wulkanizatów kauczuków EPM i EPDM należy

zaliczyć bardzo wysoką odporność na utlenianie, działanie ozonu i

promieni słonecznych.

-

Wykazują również dużą odporność zarówno na wysokie (120-130

o

C)

jak i niskie temperatury (ok. -50

o

C).

-

Są odporne na pęcznienie w polarnych rozpuszczalnikach,

rozcieńczonych kwasach i zasadach.

Nie są jednak wytrzymałe na działanie niepolarnych substancji.

Wulkanizaty EPM i EPDM wykazują dodatkowo słabe przewodnictwo

elektryczne, dzięki czemu mogą pełnić rolę bardzo dobrych izolatorów

elektrycznych

Ważnym zastosowaniem EPDM są mieszanki z kauczukami ogólnego

przeznaczenia

Duże ilości EPM i EPDM są stosowane jako mieszaniny z tworzywami

termoplastycznymi (28%)

EPM jest stosowany jako dodatek do olejów smarujących

( z uwagi na wysoka jego trwałość w warunkach pracy silnika

samochodowego).

SUBSTANCJE WULKANIZUJĄCE

Do

środków wulkanizujących zalicza się:

siark

ę

niektóre przyspieszacze wielosiarczkowe

dwu-

i trójnitrobenzen

nadtlenki organiczne

chinony i ich pochodne

związki dwuazowe

tlenki niektórych metali (cynku, ołowiu, kadmu, magnezu)

różne żywice

Wulkanizację można prowadzić również za pomocą promieniowania

jonizującego

Dawniej do wulkanizacji tkanin gumowanych oraz do wyrobów

cienkowarstowych, szeroko stosowano chlorek siarki S

2

Cl

2

do niektórych specjalnych celów - selen (wycofano z użycia!!)

SIARKA

Siarka należy do substancji, które w stanie wolnym tworzą wiele

odmian alotropowych o ograniczonej odporności na zmiany

temperatury.

Najbardziej rozpowszechnioną, trwałą w temperaturze pokojowej,

jest odmiana

,

występująca w postaci przeźroczystych, żółtych

kryształów układu rombowego.

Ciężar właściwy siarki rombowej wynosi 2,07 g/cm

3

, a

temperatura topnienia 112,8

°C,

Łatwo rozpuszcza się w dwusiarczku węgla i w kauczuku.

Podczas powolnego chłodzenia roztopionej siarki tworzy się odmiana

czyli siarka jednoskośna, występująca w postaci długich ciemno-

żółtych igieł o ciężarze właściwym 1,96 g/cm

3

i temperaturze topnienia

119

°C.

Odmiana

jest niestabilna i w temperaturze poniżej 96°C przechodzi

powoli w siarkę rombową.

Siarka jednoskośna rozpuszcza się w kauczuku znacznie wolniej

niż siarka rombowa.

Siarkę bezpostaciową (plastyczną), nierozpuszczalną, otrzymuje się przy

szybkim ochłodzeniu siarki roztopionej wodą lub podczas tworzenia się

kwiatu siarczanego

OGRZEWANIE SIARKI

W temp. 113 -160

°C siarka roztopiona jest cieczą ruchliwą, której

lepkość w miarę dalszego ogrzewania bardzo silnie wzrasta, a barwa

ciemnieje

w temp. 170

°C lepkość jej wzrasta 2000-krotnie.

Zjawisko to można tłumaczyć tworzeniem się polimerów siarki.

Polimer siarki S

n

(n

dochodzi do 1000 atomów) może ulec

szybkiemu rozpadowi na niestabilne rodniki S

8

i S

6

oraz S

2

.

Przygotowanie siarki do przetwórstwa

---

siarkę przesiewa się przez sita o odpowiedniej liczbie oczek tylko przy

produkcji wyrobów specjalnych.

---

jeżeli w siarce znajduje się duża ilość kwasu siarkowego, sita ulegają

szybkiemu zużyciu. W celu zneutralizowania kwasu jeszcze przed

przesianiem miesza się siarkę z 0,5% kredy lub z 2% węglanu

magnezu (II)

---

aby uniknąć pylenia podczas mieszania siarkę należy uprzednio

zmieszać z olejem wazelinowym lub parafinowym w specjalnym

mieszalniku (100 cz. wag. siarki i 5 cz. wag. oleju wazelinowego lub

parafiny).

Siarka w mieszankach gumowych

1.równomierne rozprowadzanie siarki w mieszance umożliwia

otrzymanie jednolitego wulkanizatu

2.siarka rozpuszcza

się w kauczuku, przy czym w miarę

podwyższania temperatury rozpuszczalność jej wzrasta, a podczas

chłodzenia maleje; otrzymuje się wówczas roztwór przesycony, z

którego ponownie wykrystalizowuje nadmiar rozpuszczonej siarki.

3. w temperaturze wulkanizacji ok.140

°C rozpuszczalność siarki

wynosi 10 cz. wag. na 100 cz. wag. kauczuku.

4. podczas ochładzania mieszanek gumowych siarka wydziela się z

roztworu przesyconego, częściowo dyfunduje na powierzchnię i

krystalizuje, czyli wykwita.

Siarka w mieszankach gumowych c.d.

5. Siarka nie wykwita w temperaturze pokojowej, jeżeli jej zawartość w

kauczuku naturalnym nie przekracza 1% (ilość odpowiadająca

rozpuszczalności siarki w kauczuku w temperaturze pokojowej).

6. Krystalizacja siarki na powierzchni obniża kleistość mieszanek,

utrudniając ich produkcję.

Jednym z powodów powstawania wad wyrobów gumowych może być

zbrylenie się siarki w mieszankach.

Główną przyczyną zbrylenia jest złe wymieszanie (kauczuk jest

niedostatecznie zmiękczony) oraz wysoka temperatura podczas

sporządzania mieszanki gumowej lub kleju.

Siarka wprowadzana do mieszanki w wysokiej temperaturze szybko topi

się i dysperguje nierównomiernie.

Podczas chłodzenia tworzy się siarka jednoskośna, która słabo rozpuszcza

się w kauczuku i niekorzystnie wpływa na własności wulkanizatów.

ZAPOBIEGANIE WYKWITANIU SIARKI NA POWIERZCHNI

SKŁADOWANYCH MIESZANEK

a.

Używanie takich gatunków siarki, których rozpuszczalność w kauczuku

zwiększa się nieznacznie w miarę wzrostu temperatury.

b. Mieszanie składników w możliwie niskiej temperaturze, aby część

siarki pozostała nierozpuszczona, przez co uzyskuje się bardziej

równomierne jej rozprowadzenie w całej masie mieszanki.

c. Zastosowanie mieszanin izomorficznych siarki z selenem wpływa

szczególnie korzystnie na ograniczenie wykwitania siarki nie tylko na

powierzchni mieszanek, ale i na powierzchni wulkanizatów.

Jest to szczególnie ważne w przypadku gum kolorowych, ponieważ

barwa mieszanki nie ulega zmianie.

d. Wprowadzenie regeneratu do mieszanek gumowych zmniejsza

możliwość wykwitania siarki, bowiem rozpuszczalność jej w gumie jest

większa niż w mieszance gumowej.

e. Wprowadzenie sadzy gazowej, adsorbującej część siarki, ogranicza jej

wykwitanie na powierzchni mieszanki gumowej. Jednakże obecność sadzy

sprzyja wykwitaniu siarki na powierzchni wulkanizatów.

f. Wprowadzenie do mieszanek zmiękczaczy (kwasu stearynowego lub

smoły sosnowej) przed wprowadzeniem siarki zmniejsza skłonność jej do

tworzenia dużych kryształów, ponieważ substancje te są dyspergatorami

siarki.

W niektórych zmiękczaczach siarka rozpuszcza się lepiej niż w kauczuku

i dlatego w ich obecności jest mniejsza ewentualność tworzenia się

wykwitów.

ZAPOBIEGANIE WYKWITANIU SIARKI NA POWIERZCHNI SKŁADOWANYCH

MIESZANEK c.d.

SELEN, TELLUR

Czasami selen ( Vandex, density 4800kg/m

3

, melting point 217

o

C)

lub tellur (Teloy, density 6250kg/m

3

, melting point 450

o

C) są dodawane

w ilość ok. 0.5 cz. na 100 cz. kauczuku

wraz z siarką.

Pierwiastki te poprawiają odporność termiczną (heat resistance)

gumy.

Inne środki sieciujące ………………….

NITROZWIĄZKI

1,3,5-

trójnitrobenzen, dwunitrobenzen i mieszanina złożona z 75%

1,3,5,8-czteronitronaftalenu i 25% nitrobenzenu

tlenki metali dwuwartościowych lepsze aktywatory niż tlenki metali

jednowartościowych.

Do najbardziej skutecznych aktywatorów zalicza się tlenek ołowiu(II),

wapnia(II) i baru(II) podczas wulkanizacji nitrozwiązkami otrzymuje się

wulkanizaty miękkie. Ich wytrzymałość jest bliska wytrzymałości

wulkanizatów siarkowych (bez przyspieszaczy)

Wulkanizaty otrzymywane za pomocą nitrozwiązków nie wywierają

korodującego wpływu na metale (!!!) , co jest bardzo cenne w przypadku

uszczelek gumowych.

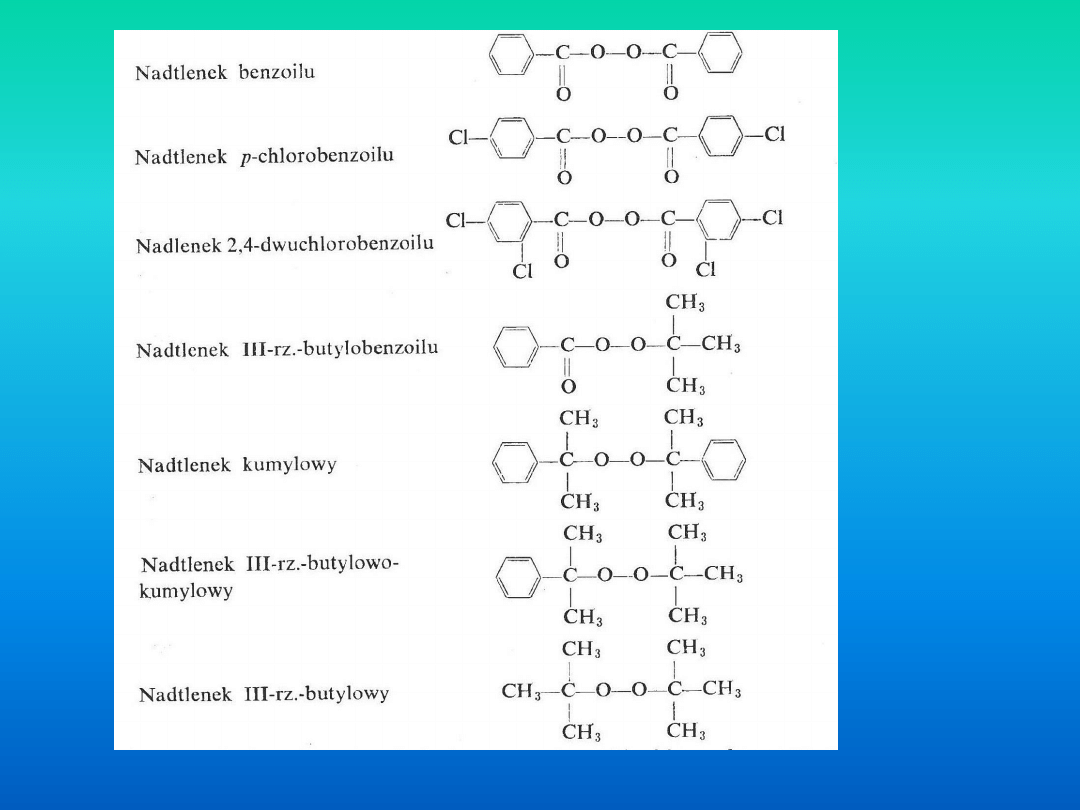

NADTLENKI ORGANICZNE

Polimery, które nie zawierają w makrocząsteczce wiązań

podwójnych lub grup funkcyjnych można wulkanizować

radiacyjnie lub nadtlenkami organicznymi (prostszy

sposób do zastosowania w praktyce).

Cechą charakterystyczną budowy chemicznej nadtlenków organicznych

jest to, że ugrupowanie nadtlenkowe jest związane z trzeciorzędowym

atomem węgla, co warunkuje rozpad nadtlenku na wolne rodniki, zdolne

do reakcji z kauczukiem.

Do wulkanizacji można stosować nadtlenki trwałe w temperaturze

przetwórstwa polimerów (w przybliżeniu w 100°C) i łatwo rozpadające się

na wolne rodniki w temperaturze wulkanizacji (130

°C i powyżej).

Działanie nadtlenku jako środka wulkanizującego zależy od reaktywności

rodników nadtlenkowych, a szybkość wulkanizacji od szybkości rozpadu

nadtlenku.

Wadą nadtlenku kumylowego jako środka wulkanizującego jest bardzo

przykry zapach otrzymanych wulkanizatów.

Ogranicza to w wielu przypadkach stosowanie tego związku.

NADTLENKI ORGANICZNE c.d.

Wulkanizację nadtlenkami prowadzi się w dwóch etapach:

I etap -

formowanie: wulkanizuje się wyrób w formach pod ciśnieniem

w temp. 140-170

°C. Długość cyklu dochodzi do 30 min.

II etap

– wulkanizacja, prowadzi się w termostatach powietrznych w

temp. 200-250

°C w ciągu 6-24 h, zależnie od objętości i kształtu wyrobu;

ważne jest utrzymywanie jednakowego natężenia objętościowego

przepływu powietrza gorącego.

W pewnych przypadkach stosuje się nadtlenki do wulkanizacji

kauczuków nienasyconych, otrzymując wulkanizaty o specyficznych

własnościach.

Przykład: wulkanizacja kauczuku butadienowo-akrylonitrylowego

nadtlenkami -

otrzymywanie wulkanizatów o niewielkim odkształceniu

trwałym podczas pracy w warunkach dynamicznych.

NADTLENKI ORGANICZNE c.d.

W. Środki sieciujące, przyśpieszacze, aktywatory

ŻYWICE FENOLOWO-FORMALDEHYDOWE

Gumy termoodporne można otrzymywać wulkanizując kauczuk

żywicami np. żywicą p-III-rz.-butylofenolowo-formaldehydową

kondensowana w środowisku zasadowym.

Wulkanizacja siarką wobec przyspieszaczy prowadzi do utworzenia

sieci przestrzennej z wiązaniami poprzecznymi dwu- i wielosiarczkowymi.

Tak zbudowana sieć ma stosunkowo małą odporność termiczną,

wskutek czego wulkanizat nie może być użytkowany w temp. 100-200°C.

Wulkanizaty żywiczne są sztywne, nie mogą być

stosowane do wyrobów poddawanych odkształceniom

dynamicznym.

Można je używać do produkcji artykułów gumowych

przenoszących obciążenia statyczne.

W przemyśle gumy termoodporne stosuje się do produkcji

grzejek, membran do pras formujących, uszczelek

urządzeń grzejnych itp

ŻYWICE FENOLOWO-FORMALDEHYDOWE c.d.

CHINONY

1)

Pochodne halogenowe chinonów, jedno- i dwuaminochinony, a

zwłaszcza ich pochodne arylowe.

2) Jedno- i dwuhalogenoaminochinony

— bardzo aktywne

środki wulkanizujące, które podobnie jak ksantogeniany wulkanizują

kauczuk naturalny w temperaturze pokojowej.

3) Jedno-

i dwuoksymy chinonów

Jednooksym chinonu jest tautomeryczną odmianą nitrozofenolu, a jego

działanie jest najaktywniejsze wobec związków utleniających.

Podczas wulkanizacji cześć jednooksymu przyłącza się do kauczuku, co

można stwierdzić badając zawartość związanego z kauczukiem azotu.

Etery metylowe jedno-

i dwuoksymów chinonu wobec związków

utleniających działają silniej wulkanizujące niż jedno- i dwuoksymy.

Produkty wulkanizacji kauczuków chinonami, w porównaniu ze

wulkanizatami siarkowymi, mają szereg cennych

i specyficznych własności:

Obniżenie temperatury do 0

o

C nie zmienia w sposób widoczny

własności elastycznych wulkanizatów chinonowych,

napełnione mieszanki gumowe po ich wulkanizacji są odporne na

ścieranie, rozdzieranie, nacinanie mechaniczne,

wulkanizaty tylko nieznacznie pęcznieją w benzynie

i innych produktach naftowych.

CHINONY c.d

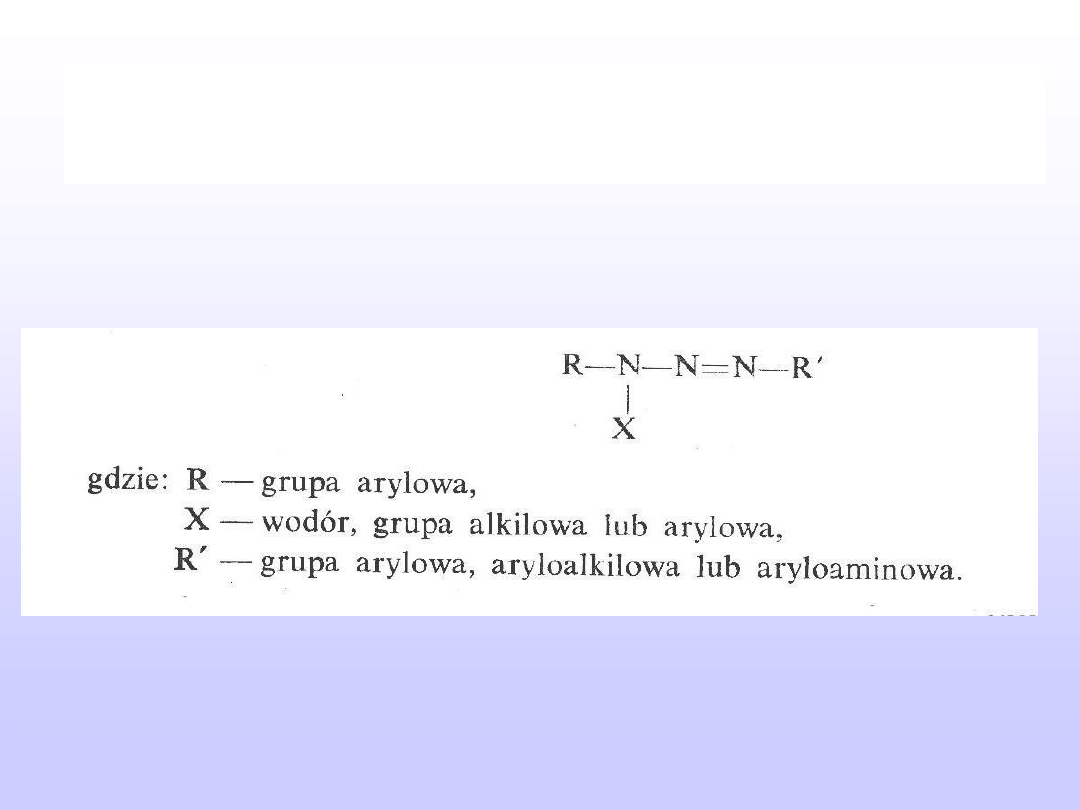

ZWIĄZKI DWUAZOWE

Najlepsze działanie wulkanizujące:

dwuazoaminobenzen

dwuazoaminotoluen

benzylodwuazoaminobenzen

benzodwuazodwufenylomocznik

benzodwuazofenylohydrazyna

Związki dwuazowe stosuje się w mieszankach gumowych

przeznaczonych

do produkcji wyrobów specjalnych.

Działanie związków dwuazowych:

polega na odrywaniu atomów wodoru od łańcucha polimeru i

powstawaniu wiązań poprzecznych węgiel-węgiel przez połączenie się

dwóch makrorodników.

Związki azowe i azoaminowe nie są środkami wulkanizującymi,

ponieważ nie zawierają wolnej grupy dwuazowej.

Wulkanizację związkami dwuazowymi należy prowadzić pod

nieobecność powietrza.

W atmosferze powietrza otrzymywane wulkanizaty lepią się.

Kauczuki wulkanizowane związkami dwuazowymi mają niższą

temperaturę kruchości od kauczuków wulkanizowanych siarką.

Kauczuki wulkanizowane dwuazoaminobenzenem są bardziej odporne

na działanie wielu rozpuszczalników.

Stosując nie więcej niż 1,00 cz. wag. dwuazoaminobenzenu na 100 cz.

wag. kauczuku można z mieszanek kauczuku naturalnego i tlenku cynku

(II) otrzymywać wulkanizaty prawie przeźroczyste

ZWIĄZKI DWUAZOWE c.d.

Dwuazoaminobenzen jest

używany również w charakterze

poroforu do otrzymywania gum porowatych.

Wadą tego związku jest działanie toksyczne i drażniące skórę.

ZWIĄZKI DWUAZOWE c.d.

SIECIOWANIE RADIACYJNE

Wulkanizaty otrzymane w wyniku napromieniania mieszanek

odznaczają się dużą odpornością na:

ścieranie

starzenie (w różnych warunkach)

działanie czynników chemicznych itp.

Wulkanizację przeprowadza się w NISKIEJ TEMPERATURZE, przy

nieobecności stosowanych zwykle środków wulkanizujących.

KAUCZUKI

NATURALNE

najłatwiej

ulegają

usieciowaniu

przestrzennemu pod

wpływem napromieniania

.

Duża przenikliwość promieni jonizujących umożliwia otrzymywanie

jednorodnych wulkanizatów grubościennych.

PRZYŚPIESZACZE WULKANIZACJI

Wulkanizacja kauczuku samą siarką jest procesem długotrwałym.

Otrzymane wulkanizaty odznaczają się małą wytrzymałością

mechaniczną, ponieważ równocześnie z wulkanizacją zachodzi

utlenianie kauczuku.

Przyspieszacze to takie związki chemiczne, które wprowadza się do

mieszanki z innymi składnikami w celu:

a. przyśpieszenia wulkanizacji,

b. polepszenia własności fizykochemicznych gumy.

Niektóre przyspieszacze mogą być także środkami wulkanizującymi. Tak

np. tiuramy, przyśpieszacze wielosiarczkowe w temperaturze wulkanizacji

mogą wulkanizować kauczuk bez użycia siarki elementarnej.

Związki przyśpieszające wulkanizację muszą być odpowiednio

dobrane do rodzaju kauczuku.

Przykład:

a. dwusiarczek dwubenzotiazoilu jest przyspieszaczem wulkanizacji

kauczuku naturalnego i butadienowo-styrenowego, podczas gdy dla

polichloroprenu jest opóźniaczem wulkanizacji oraz zmiękczaczem.

Przyspieszacze wulkanizacji mogą zabezpieczać gumy przed szybkim

starzeniem.

Dawniej w przemyśle gumowym szeroko stosowanymi przyspieszaczami

wulkanizacji były:

PRZYŚPIESZACZE WULKANIZACJI c.d

tlenki i wodorotlenki metali ziem alkalicznych np. tlenek magnezu (II)

i ołowiu (II), wodorotlenek wapnia(II), tlenek cynku(II).

Odkrycie

przyśpieszaczy organicznych spowodowało, że tlenki metali

przyjęły rolę aktywatorów wulkanizacji.

Zastosowanie przyspieszaczy organicznych w procesie

wulkanizacji kauczuku poprawiło własności wulkanizatów:

zwiększają odporność wyrobów gumowych na starzenie,

skracają czas wulkanizacji, powodując kilkakrotny wzrost wydajności

urządzeń, przy tym samym zużyciu energii.

PRZYŚPIESZACZE WULKANIZACJI c.d

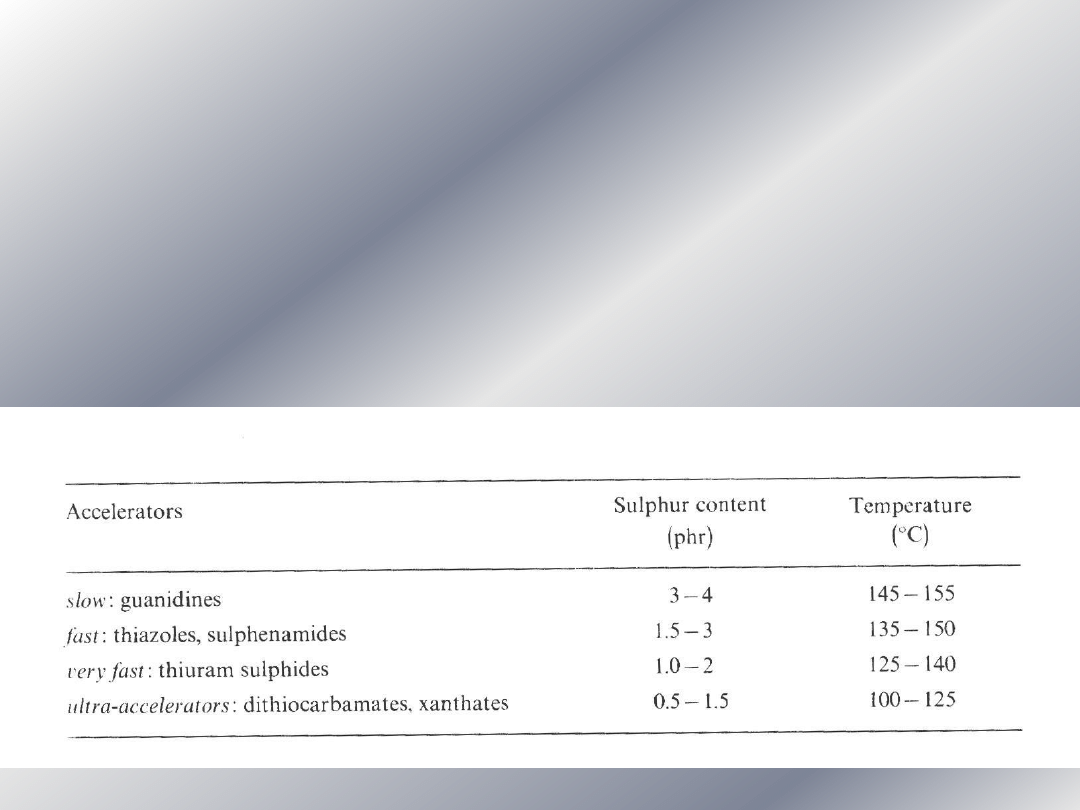

Klasyfikacja przyspieszaczy:

I.

KLASYFIKACJA TECHNOLOGICZNA wg szybkości ich działania:

przyśpieszacze wolne (slow accelerators)

przyśpieszacze szybkie (fast accelerators)

przyśpieszacze bardzo szybkie (very fast accelerators)

ultra przyśpieszacze (ultra accelerators)

II. KLASYFIKACJA CHEMICZNA

podział uwzględniający skład chemiczny:

Dwutiokarbaminiany

Tiuramy

Tiazole

Sulfenamidy

Guanidyny

Produkty kondensacji aldehydów z aminami

Ksantogeniany

Pochodne tiomocznika

Przyspieszacze do celów specjalnych

• DWUTIOKARBAMINIANY otrzymuje się przez działanie dwusiarczku

węgla na aminy drugorzędowe

.

PRZYŚPIESZACZE WULKANIZACJI c.d

W3. WULKANIZACJA I SIECIOWANIE

KAUCZUKÓW

Wulkanizacja jest końcowym procesem produkcji

wyrobów gumowych.

Kauczuk traci

własności plastyczne, staje się elastyczny i

wytrzymały mechanicznie.

Wulkanizacja polega na ogrzewaniu mieszanki gumowej

zawierającej siarkę (najczęściej) w temp. 130-160°C.

Jednakże podwyższona temperatura, ani obecność siarki

nie są warunkami niezbędnymi do wulkanizacji kauczuku.

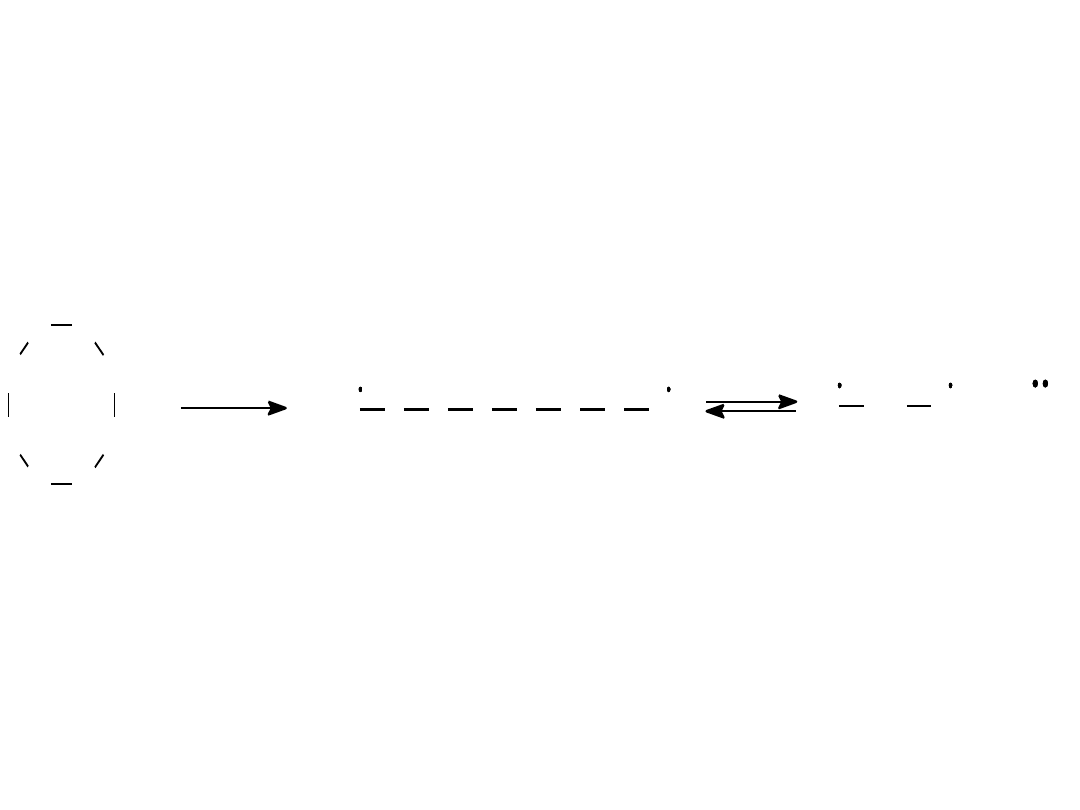

W

początkowym etapie wulkanizacji powstają ośmioatomowe

dwurodniki siarki,

które są bardzo aktywne i nietrwałe, w wyniku

czego pod

wpływem dalszego ogrzewania mogą rozpadać się na

krótsze fragmenty.

S

S

S

S

S

S

S

S

S S

6-x

S

S S

S

S

S S S S

+

Sx

>150 °C

Powstające podczas ogrzewania siarki aktywne rodniki siarki

reagują z węglowodorami kauczukowymi co prowadzi do

utworzenia wiązań poprzecznych między makrocząsteczkami

kauczuku

Wiązania te mogą być jednosiarczkowe C—S—C,

dwusiarczkowe C

—S—S—C, wielosiarczkowe C—S—S

n

—

S

—C (n

l) i węgiel—węgiel C—C.

Ostatni rodzaj wiązań powstaje wskutek wtórnych reakcji

tworzących się rodników

S

S

S

S

S

S

S

S

CH

2

C

CH

CH

2

CH

3

n

+

<150 °C

Sx

CH

2

C

CH

CH

2

CH

2

CH

2

CH

3

C

CH

CH

2

CH

3

CH

2

C

CH

CH

2

CH

3

S

CH

2

C

CH

CH

2

CH

3

CH

2

S

S

S

S

CH

2

C

CH

CH

2

CH

3

CH

2

C

CH

CH

3

C

CH

CH

2

CH

3

CH

2

C

CH

CH

2

CH

3

S

S

S

S

H

S

x-2

CH

CH

2

C

CH

CH

2

CH

2

CH

3

C

CH

2

CH

2

C

CH

CH

2

CH

3

CH

2

C

CH

CH

2

CH

3

CH

3

S

S

S

S

SH

S

S

Niektóre mieszanki gumowe mogą wulkanizować pod działaniem:

----

ultraprzyspieszaczy także w temperaturze pokojowej,

----

trójnitrobenzenu

----

nadtlenków organicznych, halogenowych pochodnych chinonów,

dwuazoaminobenzenu i innych zwiazków.

Inne środki wulkanizacyjne:

---

żywice fenolowo-formaldehydowe stosowane zwłaszcza do

wulkanizacji kauczuku butylowego

w celu otrzymania wulkanizatów o

zwiększonej odporności termicznej.

Mniej typowe sposoby wulkanizacji:

--- wulkanizacja radiacyjna

---wulkanizacja termiczna (b.wysoka temperatura)

Przebieg wulkanizacji siarkowej zależy od zawartości siarki

w mieszance.

Jeżeli ilość ta jest większa niż stężenie krytyczne, to

reakcja ma charakter heterogenny.

W temperaturze wulkanizacji 130-145

°C siarka topi się

i jest zdyspergowana w kauczuku w postaci kropelek

wnikających w polimer.

Jeżeli ilość siarki w mieszance jest mniejsza niż

odpowiada to stanowi nasycenia, cała siarka rozpuszcza się

w kauczuku i reakcja zachodzi w układzie jednorodnym.

Szybkość przyłączania się siarki do kauczuku można

opisać równaniem:

gdzie:K-

wielkość stała dla danej mieszanki i danych

warunków wulkanizacji (stała szybkości wulkanizacji),

- czas wulkanizacji,

Sc -

całkowita zawartość siarki w mieszance, obliczona

w stosunku do kauczuku, %,

Szw -

ilość siarki związanej chemicznie z kauczukiem,

Sc-Szw -

ilość siarki nie związanej z kauczukiem po

upływie czasu

, %.

zw

c

c

S

S

S

K

ln

1

Siarka nie związana może być łatwo usunięta z

wulkanizatu za pomocą ekstrakcji alkoholami lub

ketonami.

Podczas wulkanizacji zmienia się stan fizyczny

mieszaniny kauczuku i siarki.

Na początku ogrzewania mieszanka gumowa nabiera

cech cieczy lepkiej.

Dalsze ogrzewanie powoduje wulkanizację kauczuku,

a mieszanka gumowa przechodzi w stan elastyczny,

zwiększa się jej:

--

gęstość, wytrzymałość mechaniczna

--

zmienia wydłużenie trwałe i względne

oraz inne własności.

Własności wulkanizatu zależą, przede wszystkim od ilości

wprowadzanej do mieszanki siarki.

W miarę wzrostu ilości siarki związanej z kauczukiem do

15%, wytrzymałość mechaniczna wulkanizatu zwiększa się.

Dalsze zwiększanie ilości siarki w granicach 15-25% (co

odpowiada gumie półelastycznej, twardej) wywołuje

zmniejszenie wytrzymałości.

Zwiększenie ilości siarki związanej powyżej 25% powoduje

ponowne zwiększenie wytrzymałości, a guma stopniowo staje

się EBONITEM

.

Ebonite and Flexonite Wheels

Series E & F - Cap. to 650 lbs

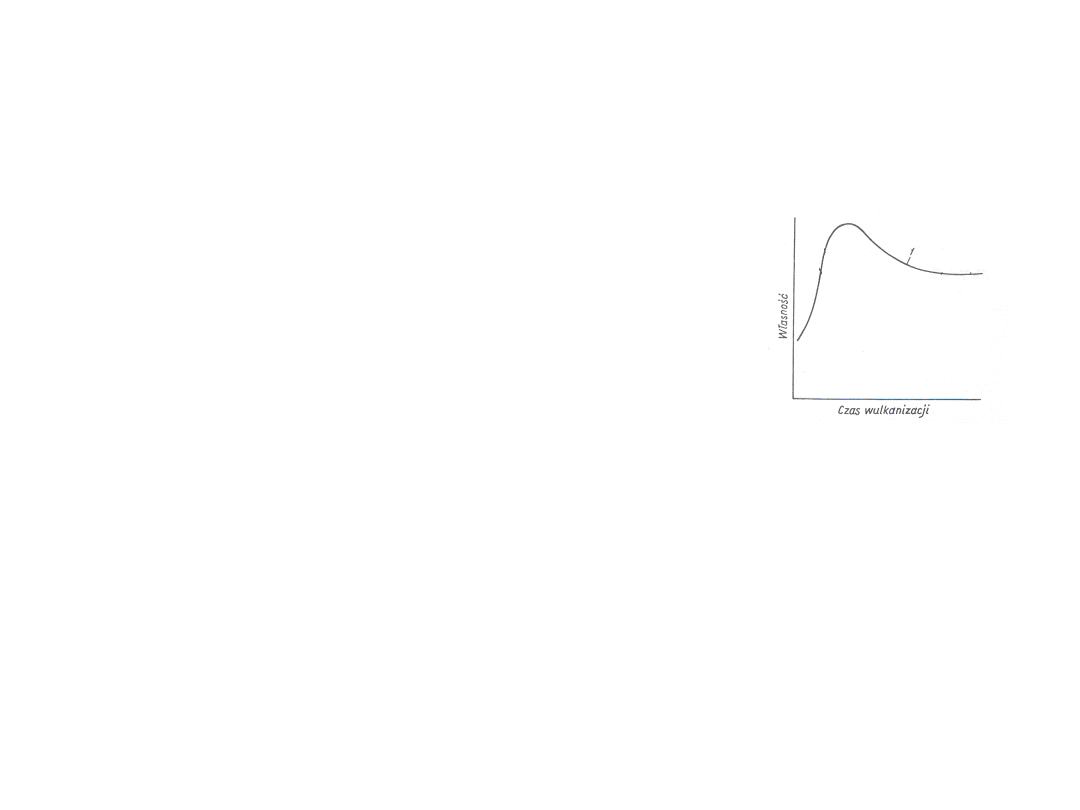

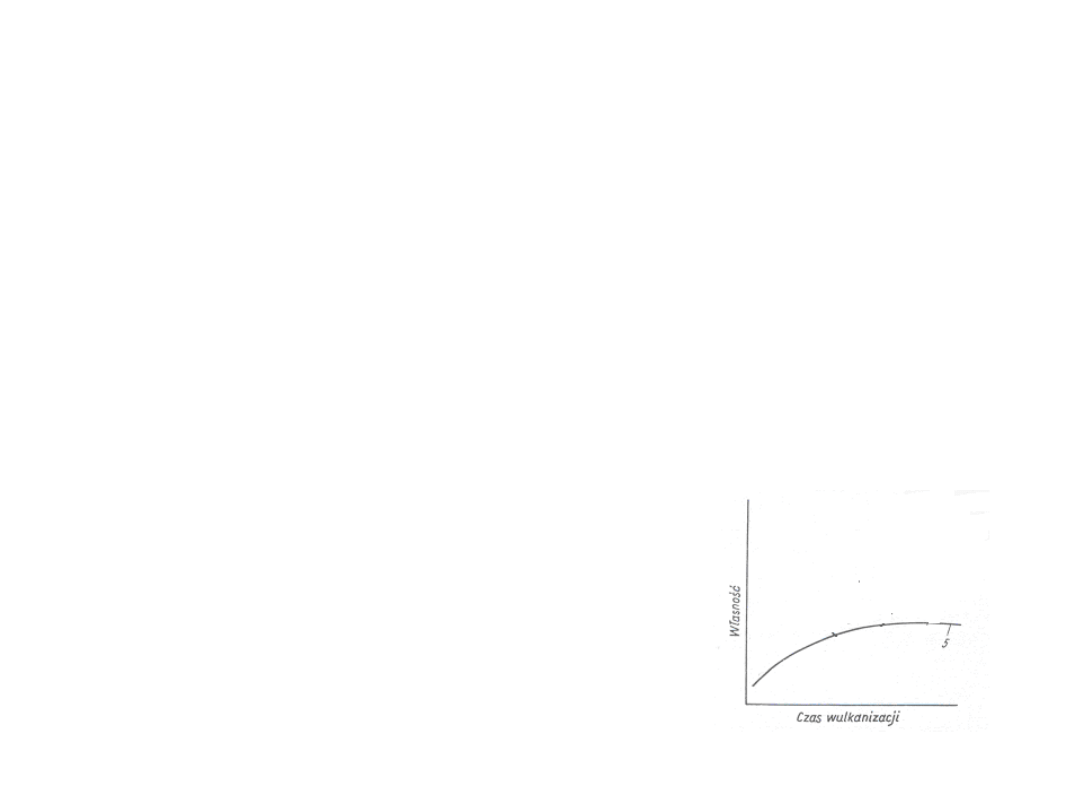

Wytrzymałość na rozciąganie

wulkanizatów kauczuku naturalnego osiąga

maksimum, którego wielkość zależy od

rodzaju środków wulkanizujących i innych

czynników.

Po osiągnięciu maksimum wytrzymałość

na rozciąganie może w ciągu pewnego

czasu pozostawać stała lub też dość wolno

maleć.

Dalsze przedłużenie czasu wulkanizacji

wywołuje wyraźne zmniejszenie

wytrzymałości na rozciąganie niezależnie

od składu mieszanki kauczuku naturalnego.

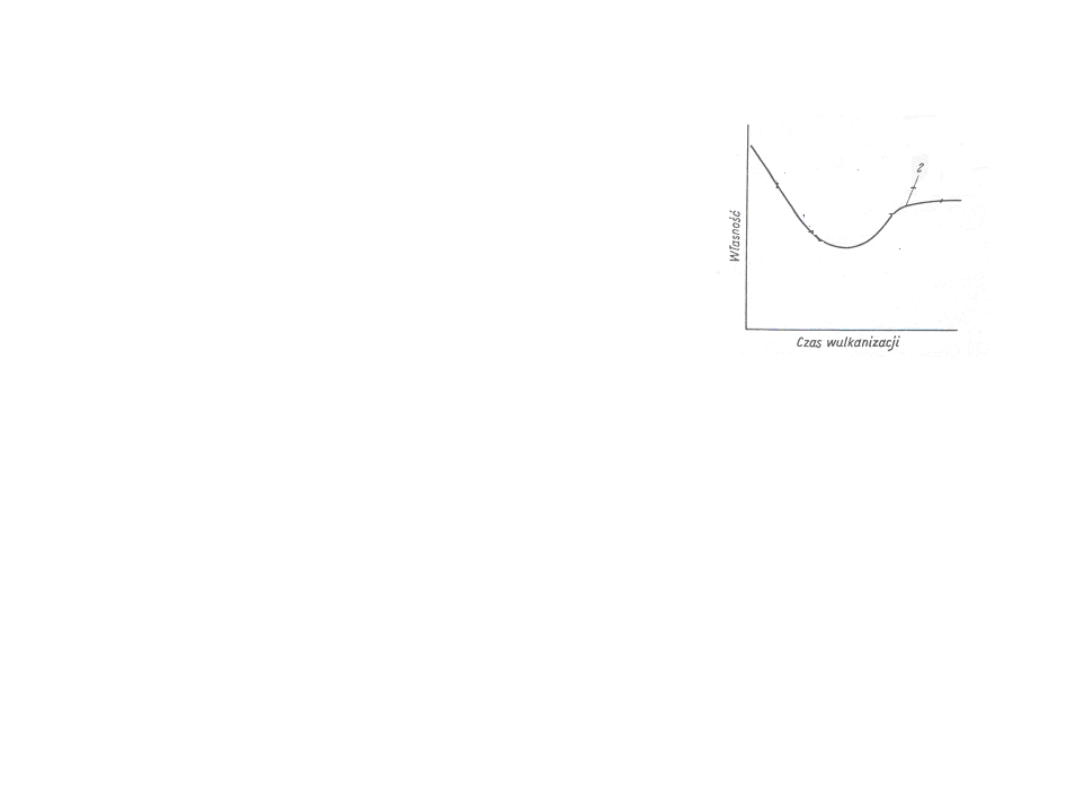

Wydłużenie względne przy zerwaniu

wulkanizatów kauczuku naturalnego

maleje ze wzrostem czasu wulkanizacji,

osiąga minimum, a następnie wzrasta.

Wydłużeń względne przy zerwaniu

wulkanizatów kauczuku

butadienowego czy butadienowo-

styrenowego maleje w sposób ciągły ze

wzrostem czasu wulkanizacji.

Wydłużenie trwałe wulkanizatów

kauczuku naturalnego początkowo

szybko maleje, osiaga minimum, a

następnie powoli wzrasta.

Twardość wulkanizatów

zwiększa się bardzo szybko i po

osiągnięciu wielkości maksymalnej

praktycznie nie zmienia się.

Wytrzymałość na rozdzieranie zwiększa się z czasem

wulkanizacji, osiąga maksimum, a następnie dość szybko

maleje.

Ścieralność początkowo maleje, osiąga minimalną

wielkość, a następnie powoli zwiększa się.

Moduł elastyczności wulkanizatów kauczuku naturalnego

zwiększa się wraz z czasem wulkanizacji, osiąga

maksymalną wielkość, przez pewien czas ma wartość stałą, a

następnie maleje.

Najkrótszy czas wulkanizacji w danej temperaturze, w

którym osiąga się optymalne własności mechaniczne

wulkanizatów nazywa się optymalnym czasem wulkanizacji

(tzw.optimum wulkanizacji

).

TEORIE WULKANIZACJI

1.Teoria Webera (chemiczna)

Zbadał on wulkanizację kauczuku naturalnego za

pomocą różnych ilości siarki i w różnej temperaturze.

Oznaczając ilość siarki związanej (nie dającej się

wyekstrahować acetonem) stwierdził, że podczas

wulkanizacji zachodzi reakcja przyłączenia siarki do

kauczuku.

Ostatecznym produktem jest siarczek o składzie

(C

5

H

8

S)

n

Najbardziej przekonywującym dowodem chemicznego

wiązania się siarki z kauczukiem było późniejsze

stwierdzenie, że kauczuku uwodornionego nie można

zwulkanizować.

2.Teoria Ostwalda (fizyczna)

Wulkanizację potraktował jako zjawisko fizyczne,

polegające głównie na absorpcji siarki przez kauczuk (alloy

formulation).

Reakcji chemicznej kauczuku z siarką przypisywał jedynie

znaczenie podrzędne.

Obie teorie miały wiele braków, jednakże wywołały wzrost

zainteresowania samą wulkanizacją i spowodowały podjęcie

dalszych badań poświęconych temu zagadnieniu

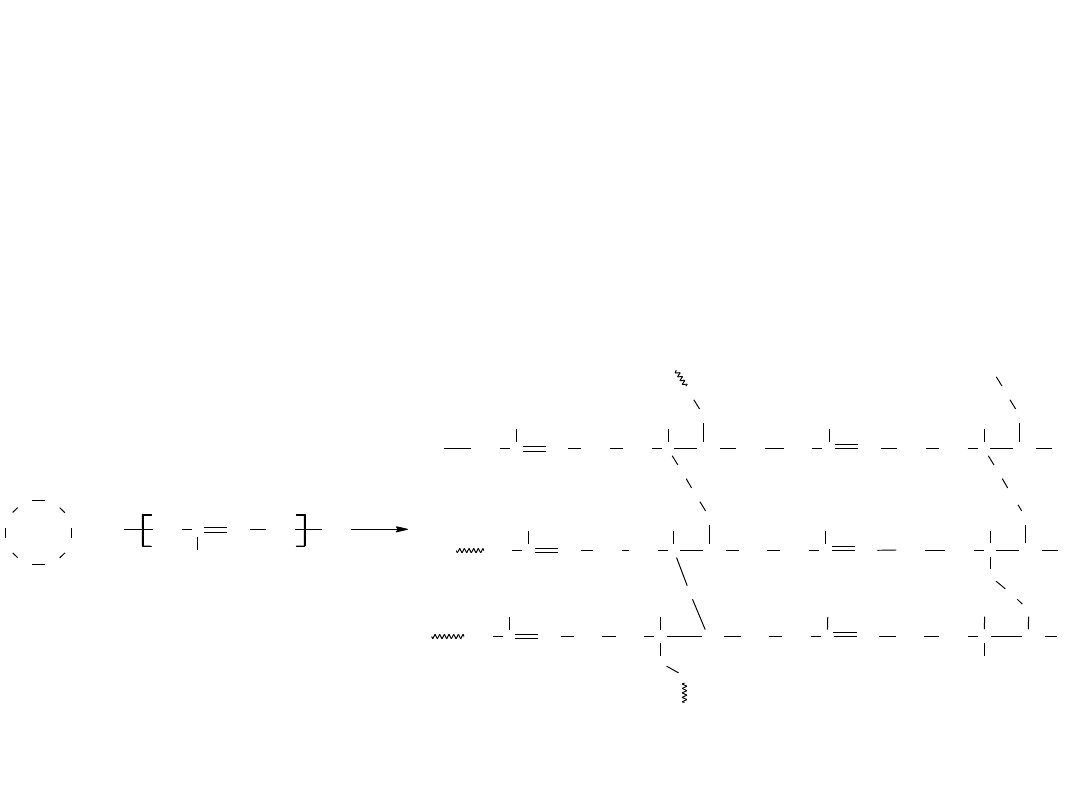

3. Mostkowa teoria wulkanizacji

Siarka tworzy wiązania poprzeczne między makrocząsteczkami

kauczuku, a wulkanizat ma strukturę sieci przestrzennej.

W miarę przyłączania siarki zwiększa się gęstość sieci

przestrzennej wulkanizatu, a w związku z tym — jego

wytrzymałość.

Wulkanizacja jest przede wszystkim reakcją chemiczną.

Zjawiska fizyczne, jakkolwiek odgrywają ważną rolę, nie

są decydujące.

Podstawową reakcją chemiczną jest łączenie się siarki z

kauczukiem.

Jednocześnie przebiegają reakcje utleniania i polimeryzacji, przy czym

polimeryzacja również może prowadzić do utworzenia wiązań

poprzecznych.

Obecnie kauczuki o ogólnym przeznaczeniu wulkanizuje się

siarką wobec organicznych przyspieszaczy i aktywatorów

(zachodzą reakcje uboczne)

Siarka

przyłącza się do związków alifatycznych

nienasyconych w położeniu

do wiązania podwójnego

.

Wraz ze wzrostem liczby wiązań podwójnych w cząsteczce

kauczuku możliwe jest powstawanie wiązań poprzecznych.

Reakcja przyłączenia siarki do kauczuku przy

nieobecności przyspieszaczy przebiega z pochłonięciem

dużej ilości energii, ponieważ ośmioczłonowy pierścień

cząsteczki siarki (S

8

) jest niemal tak trwały, jak pierścień

benzenu.

Przyspieszacze rozpadające się w warunkach wulkanizacji

na wolne rodniki

ułatwiają rozerwanie pierścienia siarki

elementarnej.

Wolny rodnik (produkt rozpadu przyspieszacza) reaguje z

cząsteczką siarki, dając rodnik wielosiarczkowy

R

· + S

8

R-S-S-S-S-S-S-S-S

·

Powstały rodnik jest bardzo aktywny i nietrwały.

Może się on rozpadać z odszczepieniem dwóch, trzech lub

więcej atomów siarki, które przyłączają się do węglowodoru

kauczukowego.

Pierwszym etapem

reakcji rodników siarki z kauczukiem

jest odrywanie atomów wodoru od grup

-metylenowych

polimeru.

Następnie przebiegają reakcje prowadzące do utworzenia

wiązań poprzecznych między makrocząsteczkami

węglowodoru kauczukowego.

Mogą powstać następujące rodzaje wiązań:

--- jednosiarczkowe C

—S—C

---- dwusiarczkowe C

—S—S—C

---- wielosiarczkowe C

—S—Sn—S—C (n

1)

-----

węgiel—węgiel C—C

Ostatni rodzaj wiązań powstaje wskutek wtórnych reakcji

tworzących się rodników.

Energia powstających wiązań poprzecznych

jest różna.

Najsłabsze jest wiązanie S-S w

wielosiarczkach liniowych

Wiązanie

Energia

wiązania,

kcal/mol

C-C

62,7

C-S

54,5

C-S-S-C

70,0

S-S-S-S

32,0

Przy nieobecności przyspieszaczy siarka przyłącza się

do kauczuku przeważnie wewnątrzcząsteczkowo,

tworząc wielosiarczki cykliczne.

CH3 CH3 l

-

—CH2—C—CH—CH2—CH2—C—CH—CH— -

-

--------s------------

---s---

Wobec przyspieszaczy powstają wiązania poprzeczne

międzycząsteczkowe, zawierające różną liczbę atomów

siarki.

Udowodniono, że od budowy chemicznej przyspieszacza

zależy rodzaj powstających w czasie wulkanizacji wiązań

siarkowych, które w znacznym stopniu określają podstawowe

własności fizyczne i mechaniczne wulkanizatów.

Zastosowanie przyspieszaczy wielosiarczkowych i tiuramu

prowadzi przeważnie do powstawania wiązań poprzecznych

jednosiarczkowych

Użycie dwufenyloguanidyny prowadzi do powstawania

przede wszystkim wiązań wielosiarczkowych

.

Cenne informacje o mechanizmie działania przyspieszaczy

otrzymano posługując się metodą wymiany izotopowej (przy

użyciu atomów znaczonych).

Okazało się bowiem, że na podstawie oceny zdolności

wymiany siarki występującej w przyspieszaczu na siarkę

radioaktywną

35

S, można

można wnioskować o aktywności związku jako

przyspieszacza wulkanizacji.

OZNACZANIE STOPNIA WULKANIZACJI GUMY

Oznaczanie optymalnego czasu i plateau wulkanizacji

Optymalny czas i plateau wulkanizacji kauczuku wyznacza

się badając:

własności mechaniczne mieszanki wulkanizowanej w

umownie wybranej temperaturze

zależność własności gumy, charakteryzujących jej

przydatność do eksploatacji, od czasu wulkanizacji.

W przypadku opon samochodowych oznacza się np.

odporność gumy na wielokrotne odkształcenia w

zależności od czasu wulkanizacji.

Określa się optimum techniczne wulkanizacji w danej

temperaturze:

---

czas wulkanizacji, w ciągu którego wulkanizat osiąga

własności optymalne lub zbliżone do optymalnych), czas

dolny

d

,

czas górny

g

odpowiadający końcowi plateau

wulkanizacji

.

---minimalny czas wulkanizacji

min

, w ciągu którego

otrzymuje się wulkanizat jednolity (bez porów), nadający się

do zbadania własności mechanicznych.

Współczynnik temperaturowy wulkanizacji

Wyznaczenie współczynnika temperaturowego

wulkanizacji

potwierdził chemiczny charakter

wulkanizacji.

Współczynnik ten określony dla wielu mieszanek w

różnych warunkach jest zbliżony do liczby 2, tj. odpowiada

współczynnikom temperaturowym reakcji chemicznych

Współczynnik temperaturowy wulkanizacji jest to stosunek

czasu wulkanizacji w temperaturze T do czasu wulkanizacji w

temperaturze o 10

°C wyższej (T+10°C), przy założeniu, że w

obu przypadkach otrzymuje się wulkanizaty o jednakowych

własnościach

(

można łatwo obliczyć czas wulkanizacji mieszanek gumowych w różnych

temperaturach

)

W większości przypadków współczynnik temperaturowy

wulkanizacji oznacza się na podstawie:

badania własności fizycznych wulkanizatu

analizy zawartości siarki związanej chemicznie

Efekt cieplny wulkanizacji

Najbardziej sprawdzone metody wyznaczania ciepła reakcji

siarki z kauczukiem polegają na mierzeniu temperatury w

masie gumy podczas wulkanizacji lub na pomiarach

kalorymetrycznych.

Metoda porównywania ciepła spalania kauczuku

niewulkanizowanego i siarki z ciepłem spalania wulkanizatu

jest mało dokładna (nadaje się do mieszanek z dużą ilością

siarki)

TECHNICZNE METODY WULKANIZACJI ORAZ

URZĄDZENIA WULKANIZACYJNE

Najbardziej jest rozpowszechniona wulkanizacja na

gorąco w:

kotłach

prasach

autoklawach

prasach specjalnych i w innych urządzeniach.

Wulkanizację prowadzi się w temperaturze założonej

z góry i pod ciśnieniem, w ciągu określonego czasu.

Do przeprowadzenia wulkanizacji na gorąco niezbędna jest

znajomość warunków koniecznych do jej przebiegu:

rodzaju urządzenia wulkanizacyjnego

źródła ciepła

środowiska wulkanizacji

wymaganej temperatury i ciśnienia

wydzielania się gazów, wilgoci

WARUNKI TECHNICZNE WULKANIZACJI

Środowisko wulkanizacji

Środowiskiem wulkanizacji może być:

para wodna

woda przegrzana

powietrze gorące

niektóre gazy obojętne

Środowisko wulkanizacji nie pozostaje bez wpływu na

produkt wulkanizowany, gdyż np. tlen (z powietrza) może

wywoływać utlenianie kauczuku, a skropliny nasyconej pary

wodnej wymywają niektóre składniki mieszanki gumowej.

Takiemu niekorzystnemu oddziaływaniu środowiska

wulkanizacji zapobiega się osłaniając wyrób osłonami

uniemożliwiającymi bezpośrednie działanie skroplin, np. przez

układanie wyrobów w pojemnikach zamkniętych, pudrowanie

talkiem, owijanie tkaniną lub jeszcze w inny sposób.

Źródłem ciepła przy wulkanizacji może być:

--

para wodna, powietrze gorące, energia elektryczna,

przegrzana woda pod ciśnieniem, promienie podczerwone.

Nasycona para wodna jest najlepszym środowiskiem

wulkanizacji wyrobów gumowych, ze względu na:

---

łatwość regulowania jej ciśnienia

---

łatwość regulowania temperatury

---

wysoki współczynnik przekazywania ciepła

---

niską cenę

Nasycona para wodna oddaje ciepło wskutek skraplania,

temperatury pary i skroplin są sobie równe i zależą jedynie od

ciśnienia, co podczas wulkanizacji jest jednym z bardzo

ważnych czynników.

Oddawanie ciepła przez gorące powietrze i wodę

przegrzaną jest związane z pewnym obniżeniem temperatury

nośnika ciepła.

Utrzymywanie stałej temperatury podczas wulkanizacji

wymaga więc ciągłego wymuszania cyrkulacji wody

przegrzanej za pomocą specjalnych pomp.

W zależności od rodzaju i przeznaczenia wyrobu stosuje

się:

bezpośrednie jego ogrzewanie w środowisku pary (wyroby

owinięte tkaniną, węże gumowe posypane talkiem) w kotłach

albo ciepło jest przekazywane od pary do wyrobu przez

formę metalową w prasie lub w autoklawie (wyroby

prasowane, pasy napędowe i inne).

W pewnych przypadkach, np.

przy wulkanizacji płyt

ebonitowych

, aby zapobiec zwęglaniu się ebonitu wskutek

wydzielania się dużej ilości ciepła, wulkanizację prowadzi

się w wodzie podgrzanej parą do określonej temperatury.

Do wulkanizacji opon i dętek samochodowych stosuje

się parę i wodę przegrzaną o temp. 145-190°C, pod

ciśnieniem 18-25 atn (nadciśnienie).

Wulkanizację dwustopniową lakierowanego obuwia

prowadzi się najpierw w środowisku powietrza gorącego pod

ciśnieniem, ponieważ konieczna jest reakcja tlenu z lakierem,

a następnie w parze wodnej.

Podczas wulkanizacji w środowisku pary wodnej dąży się

do całkowitego usunięcia powietrza, ponieważ w jego

obecności następuje utlenianie kauczuku, co powoduje

pogorszenie własności mechanicznych wulkanizatu.

Ponadto obecność powietrza w parze wodnej wydatnie

obniża ilość ciepła oddawanego podczas skraplania.

Temperatura

Obecnie w p

rzemyśle gumowym stosuje się coraz wyższą

temperaturę wulkanizacji: 140-170°C, a w indywidualnych

przypadkach nawet 190-200

°C (w. termiczna).

Stosowanie podwyższonej lub wysokiej temperatury

umożliwia: skrócenie czasu wulkanizacji wyrobu

Na początku wulkanizacji dostarczane ciepło jest używane

do ogrzania wyrobu do temperatury wulkanizacji oraz do

stopienia siarki i innych składników mieszanki gumowej.

W wyrobach grubościennych ze względu na małe

przewodnictwo cieplne gumy ogrzanie wyrobu jest

nierównomierne, co może powodować przewulkanizowanie

warstw zewnętrznych i niedowulkanizowanie warstw

wewnętrznych.

W takich przypadkach należy stosować ogrzewanie

stopniowe (wulkanizacja stopniowa),

liczbę stopni,

temperaturę oraz czas trwania stopnia ustala się zależnie od

rodzaju wyrobu i składu mieszanki.

Przyspieszenie wulkanizacji przez podwyższenie

temperatury umożliwia skrócenie czasu wulkanizacji, ale

jakość otrzymanego wyrobu jest zwykle gorsza.

Wulkanizacja kauczuku naturalnego i izoprenowego

prowadzona w wysokiej temperaturze powoduje

często silnie

zaznaczoną, degradację, wywołaną utlenianiem polimeru

przez rozpuszczony w nim tlen.

W wyniku tego otrzymuje się wulkanizaty o gorszych

własnościach.

Ciśnienie

Większość wyrobów gumowych wulkanizuje się pod

ciśnieniem, co zapobiega powstawaniu porów w

wulkanizacje.

Obecność porów jest często przyczyną przedwczesnego

zniszczenia wyrobu podczas użytkowania.

W czasie ogrzewania mieszanki gumowej powstaje w niej ciśnienie

wewnętrzne, wywoływane:

odparowywaniem wilgoci

desorpcją zaabsorbowanego i rozproszonego

mechanicznie powietrza

wskutek wydzielania się gazów

Gazy

powstają albo podczas wulkanizacji, jak np. siarkowodór, albo

leż pochodzą z rozpadu niektórych przyspieszaczy (zwłaszcza

ultraprzyspieszaczy), z reakcji kwasów z węglanami (np. wydzielanie się

dwutlenku węgla z kredy lub z węglanu magnezowego wobec kwasu

stearynowego lub innych).

Aby otrzymać wyroby gumowe o wysokiej jakości, należy

wulkanizację prowadzić pod ciśnieniem przekraczającym

ciśnienie wewnętrzne w mieszance gumowej

WULKANIZACJA W KOTŁACH

Wulkanizację wyrobów gumowych w środowisku pary,

powietrza prowadzi się zwykle w ciśnieniowych kotłach

wulkanizacyjnych.

Najbardziej rozpowszechniona jest wulkanizacja w

parze;

jest to najtańszy i bezpieczny sposób, a w dodatku

względnie łatwy do prowadzenia.

Kotły stosowane do wulkanizacji różnią się między sobą:

--

wymiarami (długość i średnica)

--

układem osi głównej (poziome lub pionowe)

--

konstrukcją ścianki (jedno- i dwuścienne)

--

sposobem zamknięcia pokrywy — śrubowym lub

bagnetowym (szybkodziałające)

--sposobem ogrzewania--

rozróżnia się kotły z płaszczem

parowym, z wężownicą grzejną, z sekcjami grzejnymi

(ogrzewane elektrycznie) oraz z wymuszoną cyrkulacją

nośnika ciepła.

Kotły wulkanizacyjne zwykle wyposażone są w:

zawory: wlotowy i wylotowy pary, wody i powietrza, zawory

bezpieczeństwa i zawory zwrotne

aparaturę kontrolno-pomiarową: manometry, termometry,

przepływomierze, urządzenia do automatycznej regulacji

ciśnienia, temperatury i czasu procesu

urządzenia pomocnicze: szyny, wsporniki, izolację cieplną

Proces wulkanizacji

w kotłach składa się z następujących

operacji jednostkowych:

1.załadunek kotła

2.zamknięcie kotła i ustalenie w nim ciśnienia i temperatury

3.wulkanizacja w określonych warunkach (czas, temp.)

4.obniżenie ciśnienia i temperatury w kotle

5.odformowanie wyrobów

Wyszukiwarka

Podobne podstrony:

Ceny detaliczne i spożycie warzyw i ich przetworów

Wpływ Napełniaczy Na Sieciowanie I Właściwości Usieciowanych Mieszanek Kauczukowych

Objętość zaprawy a właściwości reologiczne mieszanki betonowej i ich zmiany w czasie

Leki roślinne, Lek roślinny - środek farmaceutyczny, którego głównym składnikiem czynnym są zioła lu

Produkcja oraz spożycie warzyw i ich przetworów w

Wpływ temperatury na parametry wulkanizacji I Właściwości Usieciowanych Mieszanek Kauczukowychx

Handel zagraniczny owocami i ich przetworami

egzamin surowce, AGH, WEiP, Technologia chemiczna, Surowce energetyczne ciekłe i ich przetwarzanie,

Sprawko surowce ćw. 4 kraking, AGH, WEiP, Technologia chemiczna, Surowce energetyczne ciekłe i ich p

wpływ różnych zespołów sieciujących na sieciowanie i właściwości usieciowanych mieszanek kauczukowyc

Produkcja oraz spożycie warzyw i ich przetworów w

Ceny detaliczne i spożycie warzyw i ich przetworów

Wpływ Napełniaczy Na Sieciowanie I Właściwości Usieciowanych Mieszanek Kauczukowych

więcej podobnych podstron