MATERIAŁY CERAMICZNE I KOMPOZYTOWE

Spiekane

MATERIAŁY CERAMICZNE I KOMPOZYTOWE

SPIEKANIE

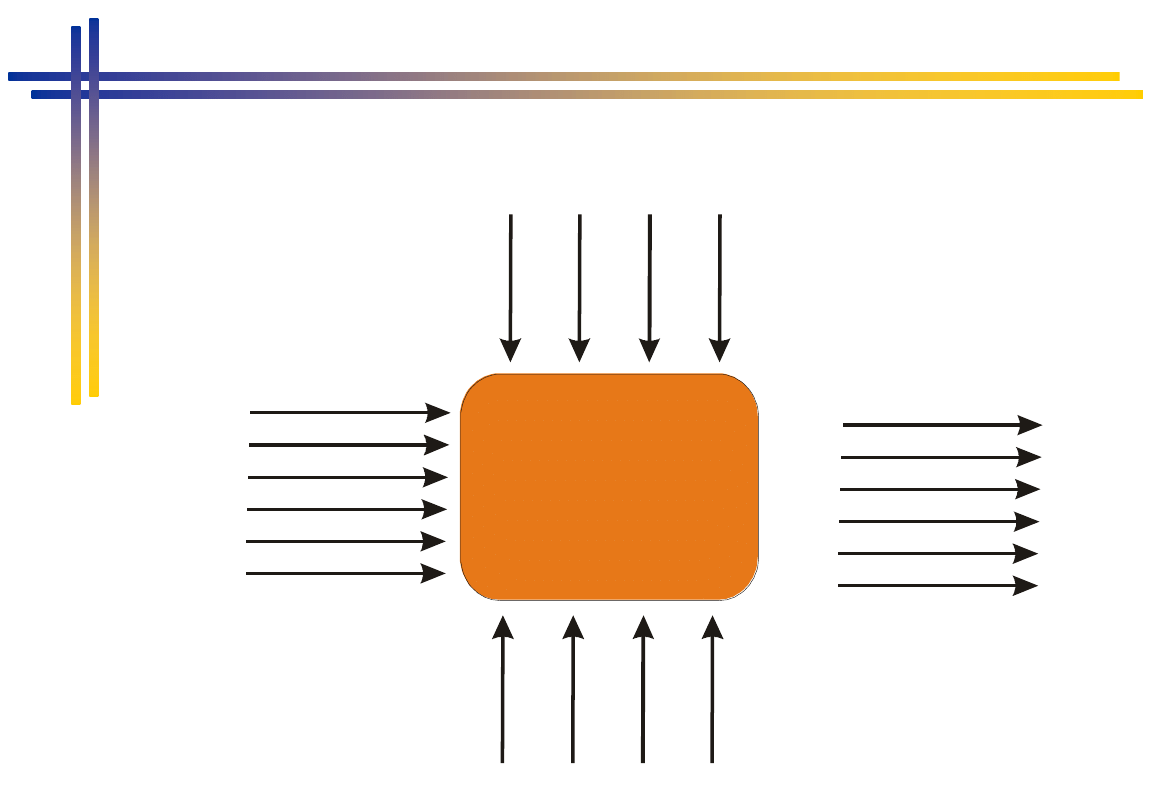

Metoda formowania kształtki

Gęstość po formowaniu

Zachowanie kształtu

Wielkość ziaren proszku

Czynniki niekontrolowane

Czynniki kontrolowane

Gęstość spieku

C

za

s

Te

m

pe

ra

tu

ra

C

iś

ni

en

ie

In

ne

Skład fazowy proszku

Wytrzymałość mechaniczna

Inne

Inne

Skład chemiczny proszku

Surcz

Porowatość

Czynniki warunkujące procesy spiekania

MATERIAŁY CERAMICZNE I KOMPOZYTOWE

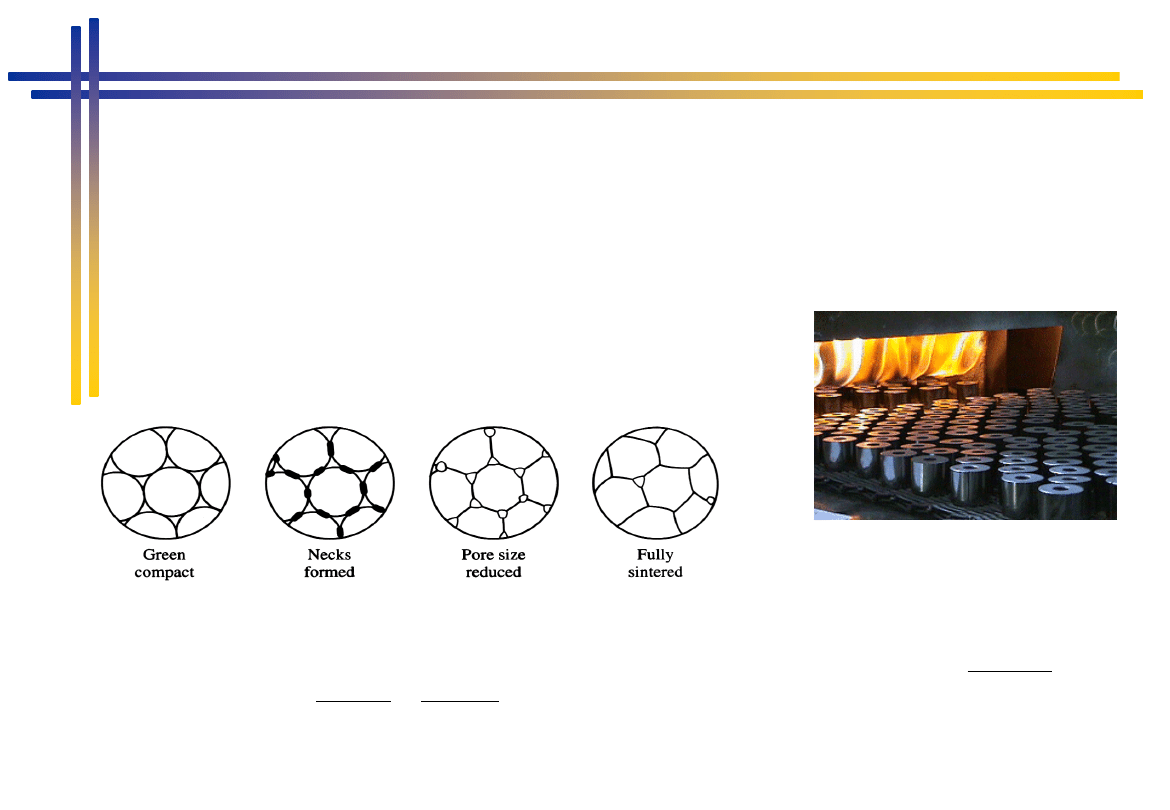

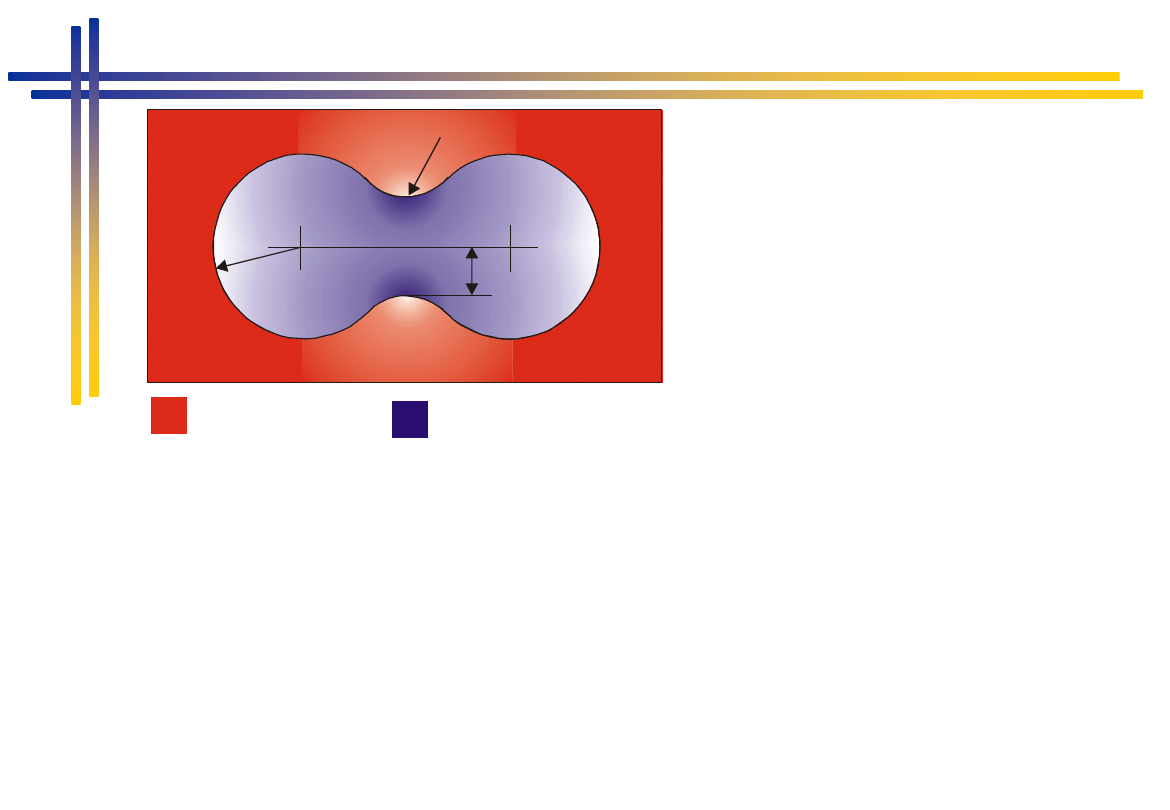

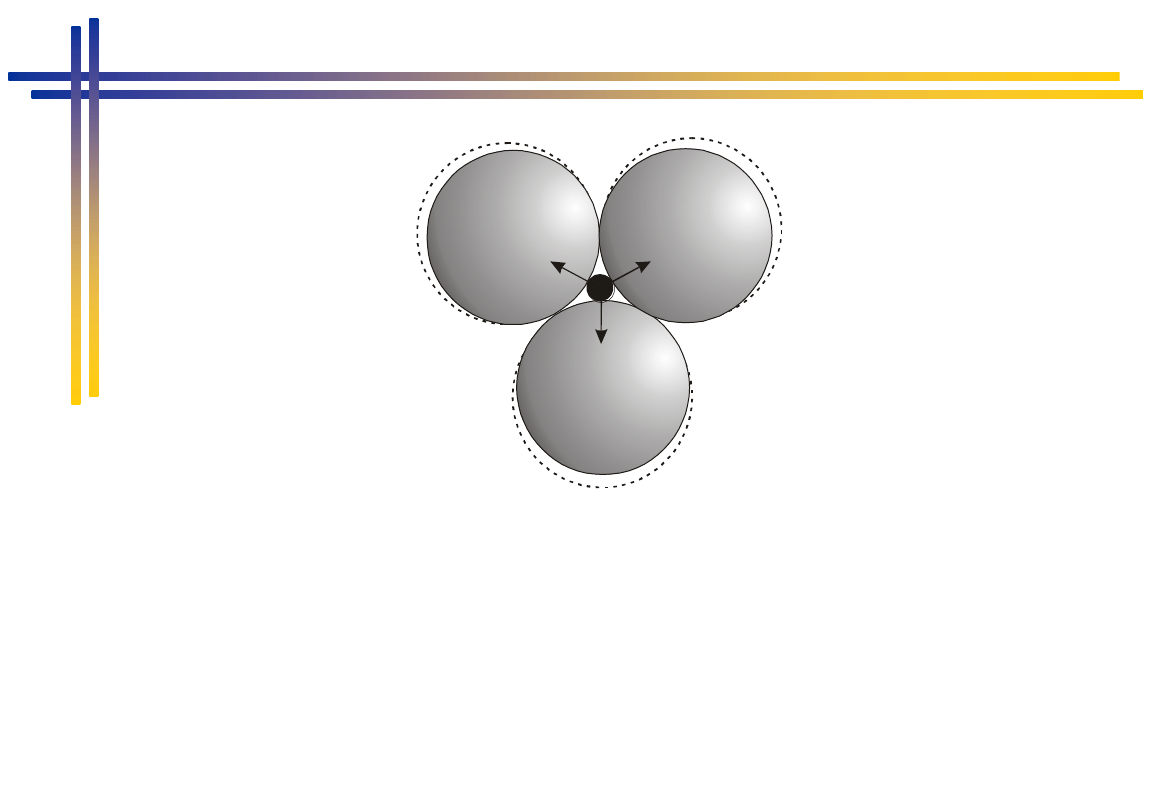

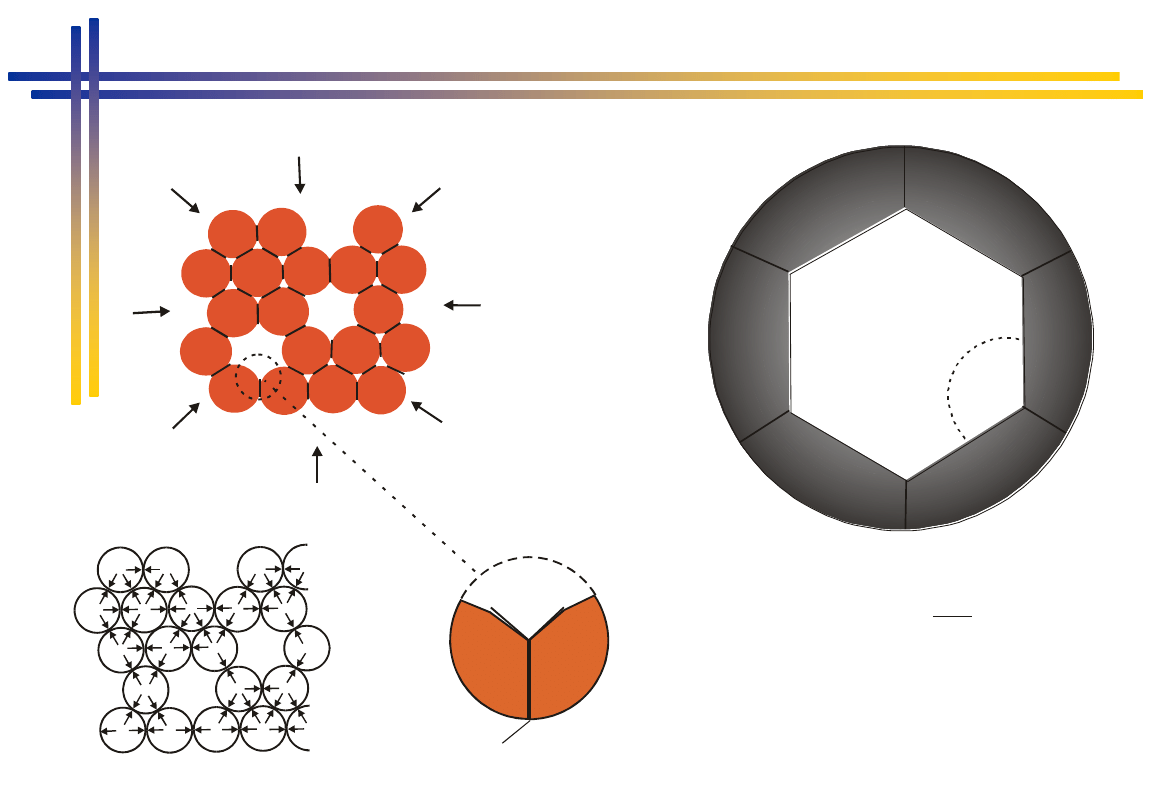

Schematycznie przedstawione zmiany

geometrii układu ziaren proszku podczas spiekania

MATERIAŁY CERAMICZNE I KOMPOZYTOWE

Procesy spiekania - podział

Spiekanie w fazie stałej

Spiekanie w fazie ciekłej

Spiekanie w fazie supersolidus

MATERIAŁY CERAMICZNE I KOMPOZYTOWE

Sposób przenoszenia masy

Mechanizmy

Ruch pojedynczych atomów:

- po swobodnych powierzchniach,

- po granicach ziarn,

- w objętości ziaren

Dyfuzja powierzchniowa,

dyfuzja po granicach ziarn,

dyfuzja objętościowa

Ruch całych ziaren

Poślizg po granicach ziarn

Ruch dyslokacji

Odkształcenie plastyczne

struktury ziaren

Ruch atomów i cząstek w fazie

ciekłej

Dyfuzja i płynięcie

lepkościowe w fazie ciekłej ;

rozpuszczanie i

krystalizacja

Ruch atomów i cząstek w fazie

gazowej

Przenoszenie masy przez

fazę gazową drogą

odparowania i kondensacji

Możliwe mechanizmy przenoszenia masy

podczas spiekania

MATERIAŁY CERAMICZNE I KOMPOZYTOWE

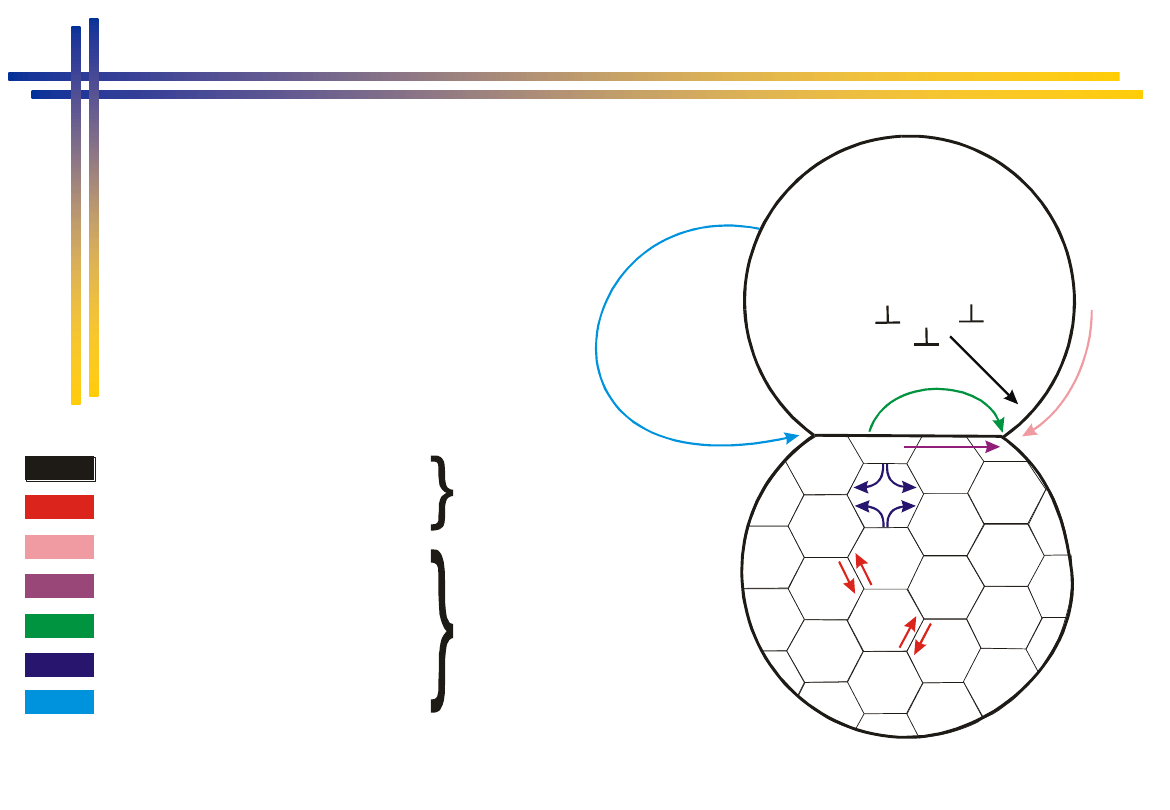

Możliwe

mechanizmy

przenoszenia masy

podczas spiekania

Odkształcenie plastyczne

Dyfuzja po granicach ziaren

Dyfuzja objetościowa

Dyfuzyjne pełzanie lepkościowe

Parowanie i kondensacja

Dyfuzja powierzchniowa

Poślizg po granicach ziaren

przenoszenie

pojedynczych atomów

przenoszenie

całych ziaren

MATERIAŁY CERAMICZNE I KOMPOZYTOWE

Spiekanie odbywa się w zakresie

temperatur: 0.7~0.9

T

m

.

Transformacja mechanicznie zespolonych

wyprasek w dużo wytrzymalsze zespolone

metalicznie spieki.

Występuje zjawisko skurczu:

sintered

sintered

.

green

green

V

V

skurcz

Obj

3

/

1

sintered

green

liniowy

Skurcz

Spiekanie

MATERIAŁY CERAMICZNE I KOMPOZYTOWE

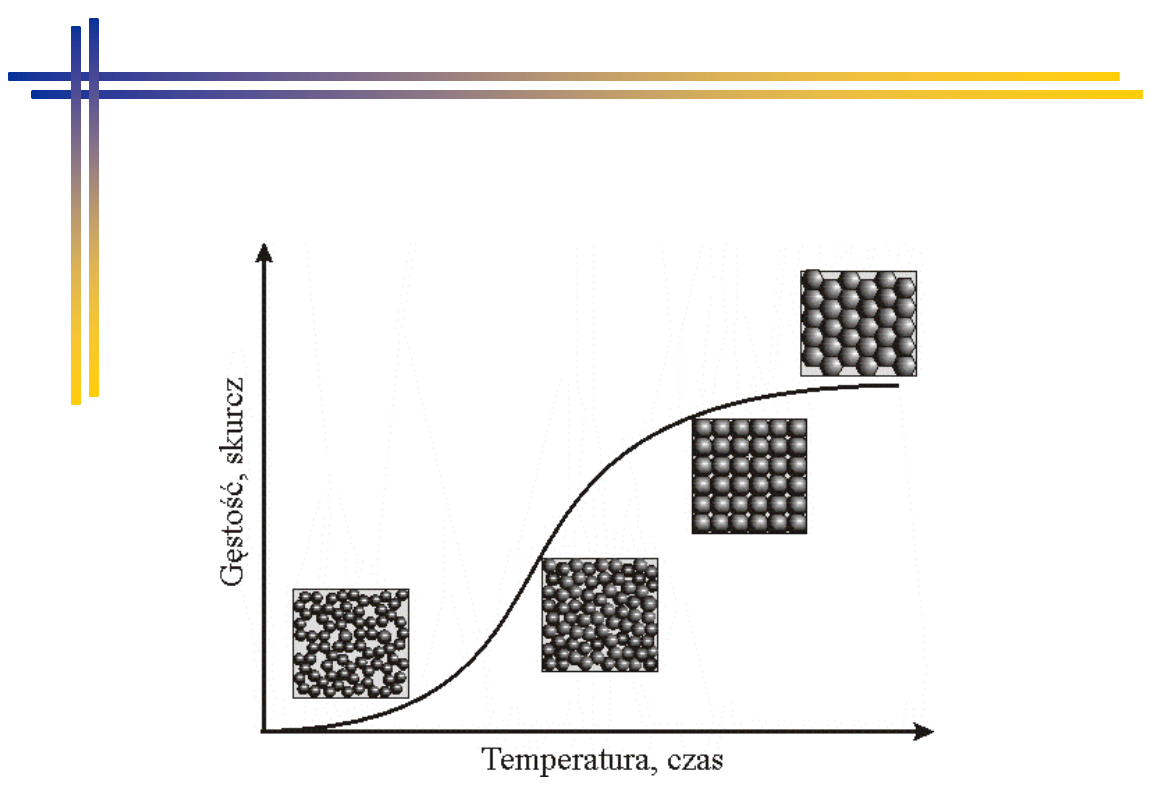

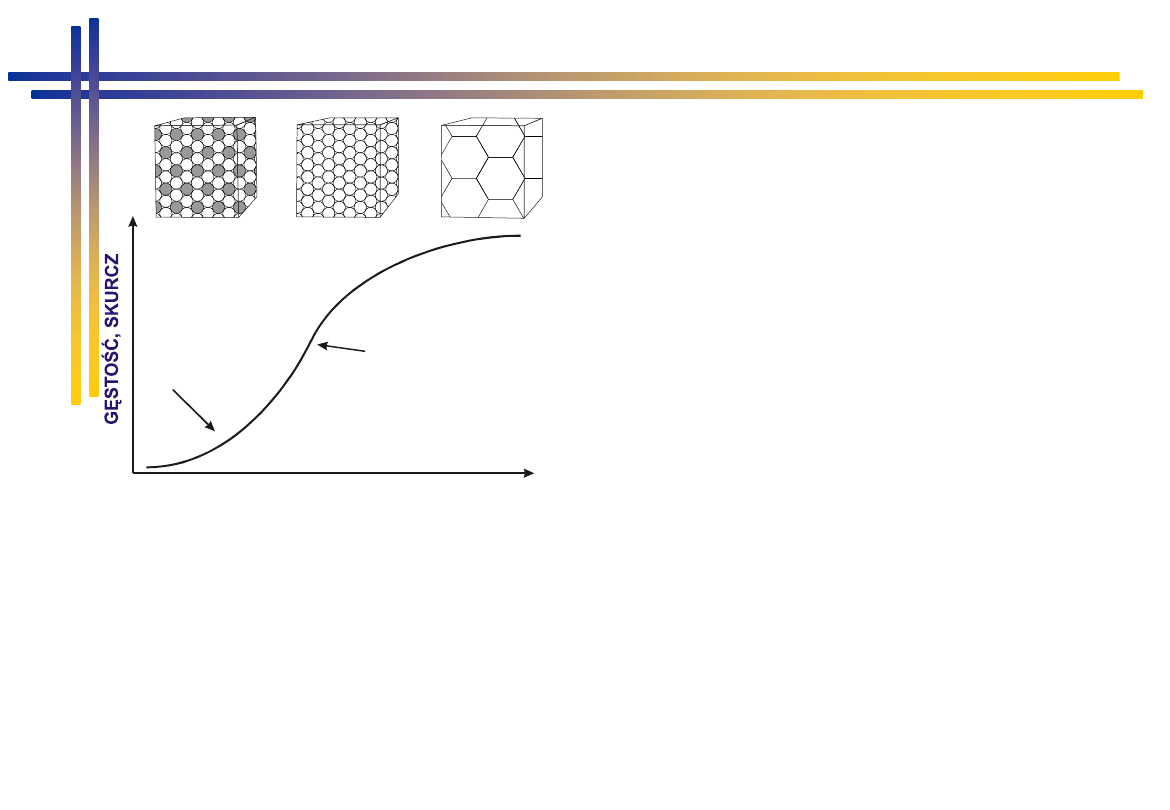

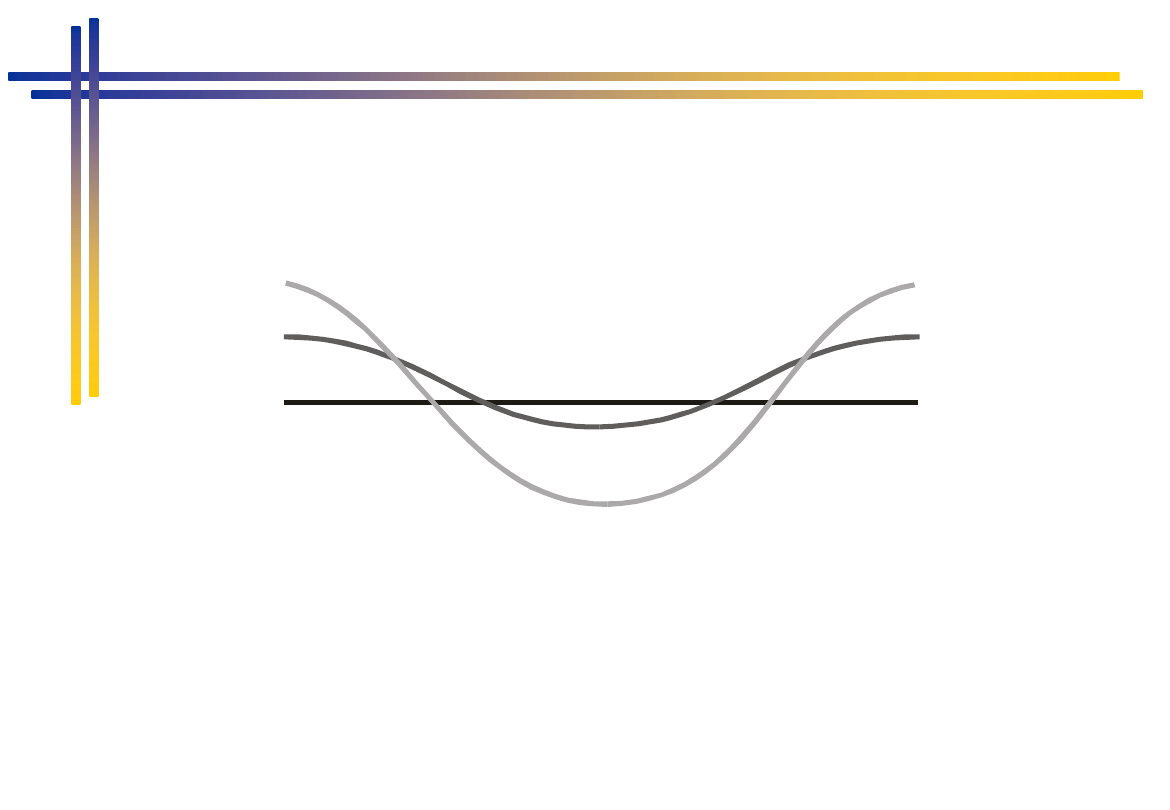

Schemat zmian skurczu zbioru

ziaren w wyprasce podczas

spiekania – w funkcji temperatury

lub czasu (spiekanie izotermiczne)

Wielkość skurczu to jednoznaczne kryterium stopnia zagęszczenia spieku.

Dyfuzja powierzchniowa aktywowana w początkowym etapie spiekania powoduje

tylko niewielkie zmiany objętości układu ziaren. Zdecydowanie największy wpływ

na skurcz spieku posiada mechanizm dyfuzji po granicach ziarn, co powoduje

przegrupowanie całych ziarn a nie pojedynczych atomów. Około 70 – 75%

całkowitego skurczu jest powodem dyfuzji po granicach ziarn lub obciążenia

zewnętrznego powodującego przegrupowanie ziarn. W wysokich temperaturach

spiekania zmiany układu ziaren świadczą o przebiegu dyfuzji objętościowej.

CZAS, TEMPERATURA

Dyfuzja powierzchniowa

(wzrost rozwinięcia

powierzchnikontaktów

między ziarnami)

Dyfuzja po granicach ziaren

(wzajemny poślizg ziaren

po granicach)

Dyfuzja objętościowa

(zbliżanie się centrów ziaren)

MATERIAŁY CERAMICZNE I KOMPOZYTOWE

Procesy spiekania – Spiekanie w fazie stałej

MATERIAŁY CERAMICZNE I KOMPOZYTOWE

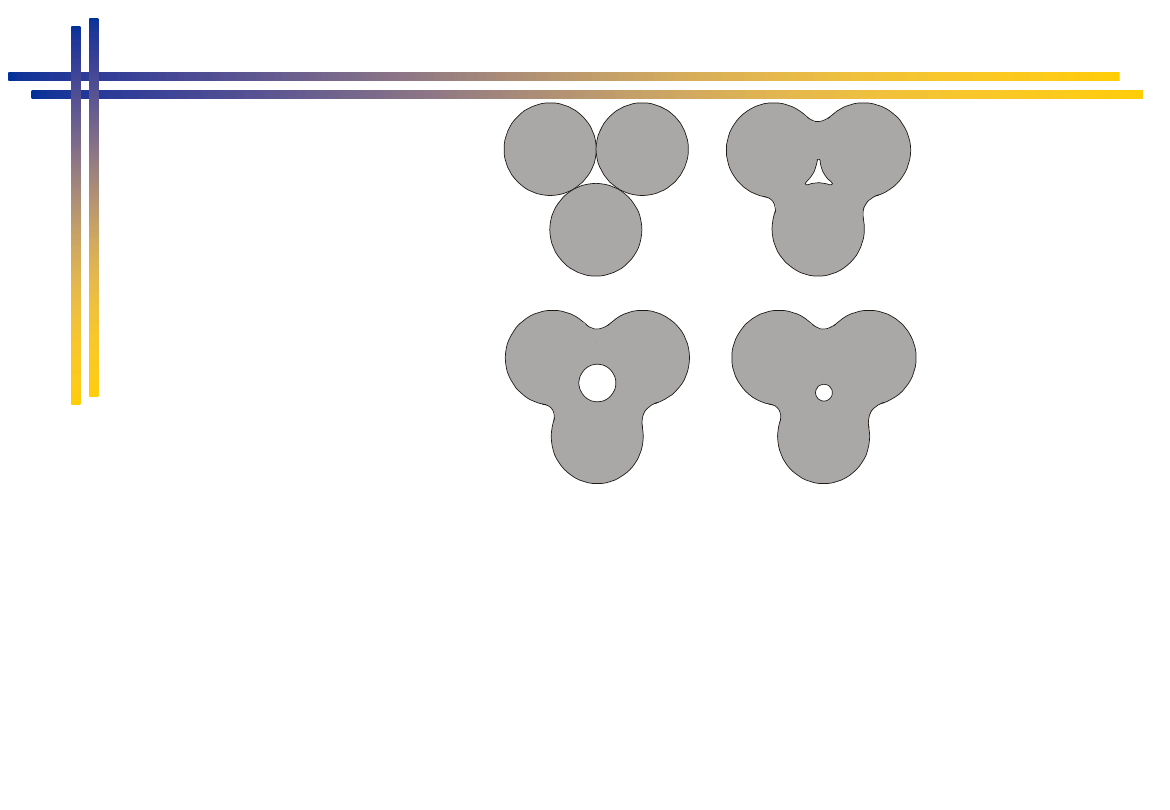

Schemat zmniejszania

się

powierzchni

swobodnych cząstek

Podstawową siłą napędową podczas spiekania w fazie stałej jest nadwyżka energii

układu cząstek proszku w postaci energii powierzchniowej. Spiekany układ dążąc do

minimalizacji energii, zmierza do zmniejszenia obszaru swobodnych powierzchni

przez tworzenie szyjek, wygładzanie powierzchni, sferoidyzację i eliminacje porów.

Spiekanie w fazie stałej zachodzi w temperaturze 0,7

0,8 bezwzględnej

temperatury spiekanego materiału, w wyniku czego nie dochodzi nawet do

przejściowego tworzenia się fazy ciekłej a głównymi mechanizmami przepływu masy

są pełzanie, dyfuzja powierzchniowa, dyfuzja objętościowa, parowanie i

kondensacja.

MATERIAŁY CERAMICZNE I KOMPOZYTOWE

Zachowanie się układu cząstek podczas spiekania w fazie

stałej

MATERIAŁY CERAMICZNE I KOMPOZYTOWE

x

a

r

Stężenie wakansów

Prężność par

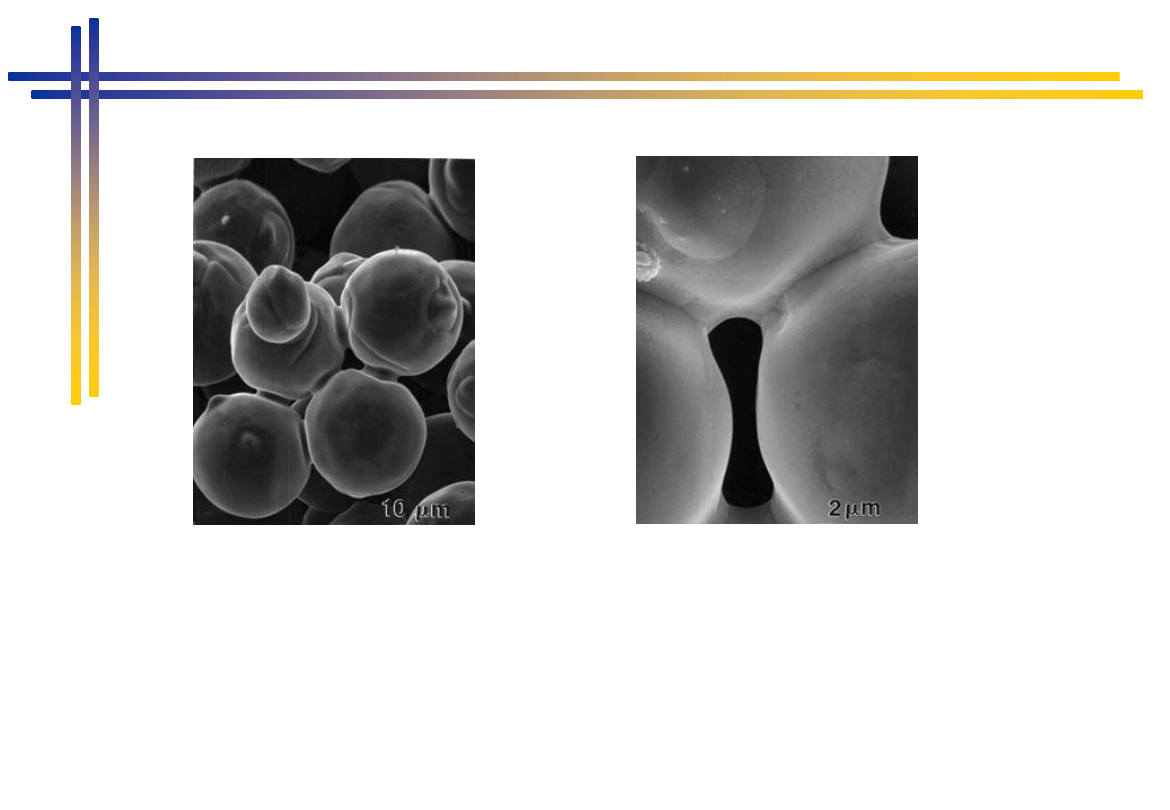

W wyniku płynięcia lepkościowego materiał przemieszcza się z

cząstek do obszaru szyjki. Dzięki temu powiększa się płaszczyzna

styku i zbliżają się do siebie środki cząstek. Proces dyfuzji

powierzchniowej polega na przemieszczaniu się atomów po

powierzchniach ziarn od powierzchni wypukłych do powierzchni

wklęsłych, ponieważ stężenie atomów słabo związanych z siecią

krystaliczną metalu jest większe na powierzchni wypukłej niż

wklęsłej. Ruch ten jest wynikiem działania napięć powierzchniowych i

podczas spiekania jest bardzo intensywny.

Schemat geometrii szyjki

MATERIAŁY CERAMICZNE I KOMPOZYTOWE

Zmiany wywoływane przez przenoszenie masy

drogą dyfuzji powierzchniowej

Zmiany profilu początkowo zakrzywionej powierzchni

w kolejnych stadiach (1,2,3) przenoszenia masy z

wypukłych do wklęsłych części powierzchni

1

2

3

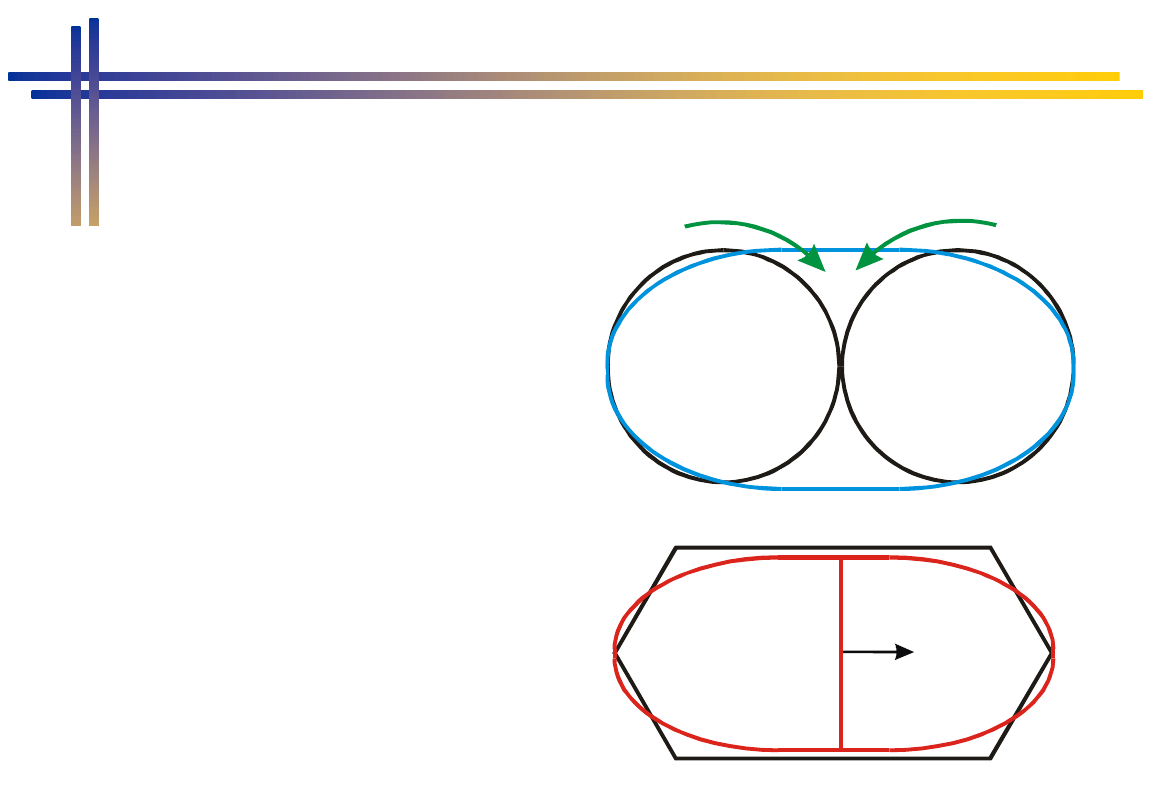

MATERIAŁY CERAMICZNE I KOMPOZYTOWE

Zmiany wywoływane przez przenoszenie masy

drogą dyfuzji powierzchniowej

Zmiany w układzie dwu kulistych

ziaren, które początkowo stykają

się tylko punktowo. W skutek

przenoszenia masy z wypukłych do

wklęsłych wycinków powierzchni,

następuje wygładzenie profilu

powierzchni, czemu towarzyszy

obniżenie rozwinięcia powierzchni

układu dwu ziaren i tym samym

spadek entalpii swobodnej układu.

Dalszy spadek entalpii wynika z

wykształcenia się płaskich ścian,

równoległych do płaszczyzn

krystalograficznych o najniższej

energii powierzchniowej oraz w

skutek eliminacji granicy pomiędzy

ziarnami i ich koalescencja

MATERIAŁY CERAMICZNE I KOMPOZYTOWE

Efektem dyfuzji powierzchniowej jest powiększenie się

powierzchni styku bez zbliżania się środków cząstek

metalu i skurczu spieku. Wzrost ziarna jest powszechną

trudnością podczas spiekania, ponieważ powiększając się

zmniejsza wielkość pożądanego obszaru granicy ziarna

potrzebnego do spiekania. Dyfuzja powierzchniowa

dominuje przy niskiej temperaturze spiekania, z tego

powodu powolne podgrzewanie obniża siłę napędową

spiekania bez zagęszczania wypraski.

! ! !

MATERIAŁY CERAMICZNE I KOMPOZYTOWE

Mechanizm dyfuzji powierzchniowej

Model powierzchni krystalitów

a) Zbudowany z atomów

przedstawionych jako małe

sześciany tworzące sześć

wiązań z sąsiadami

b) Mechanizm

rozprzestrzeniającego się

dywanu zachodzący w

skutek dyfuzji

powierzchniowej

MATERIAŁY CERAMICZNE I KOMPOZYTOWE

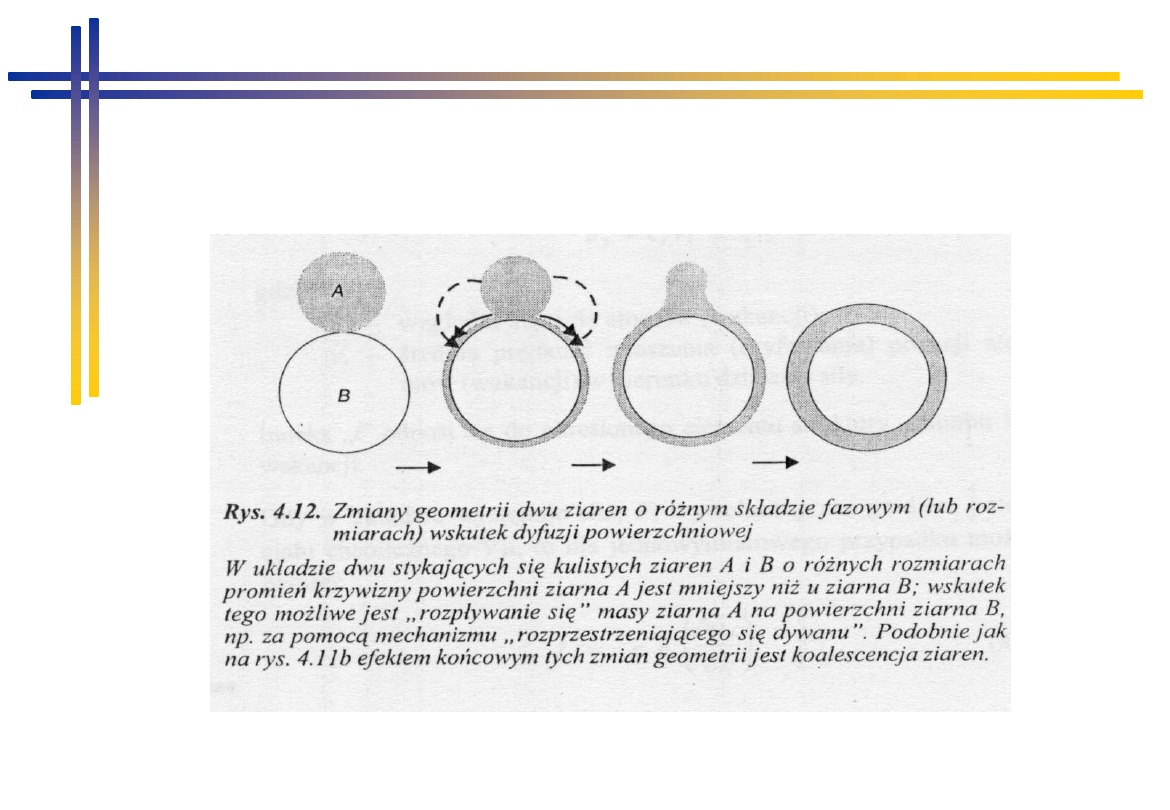

Zmiany wywoływane przez przenoszenie masy

drogą dyfuzji powierzchniowej

MATERIAŁY CERAMICZNE I KOMPOZYTOWE

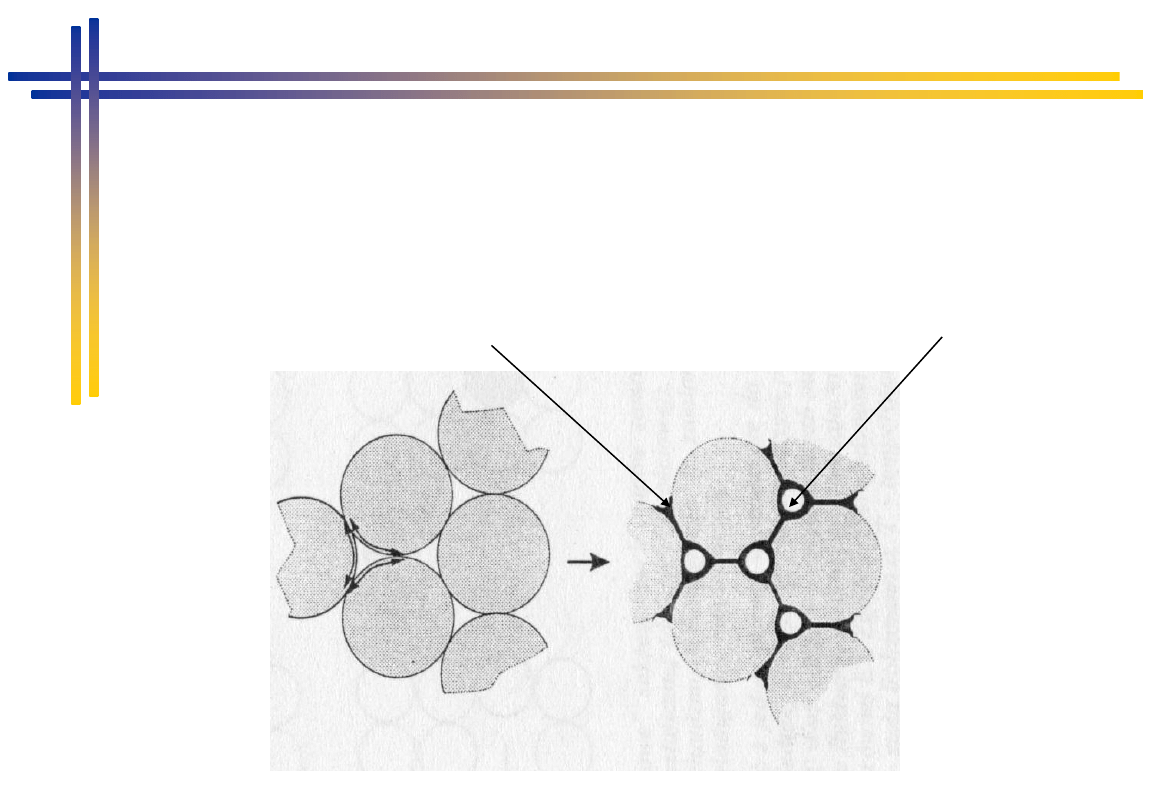

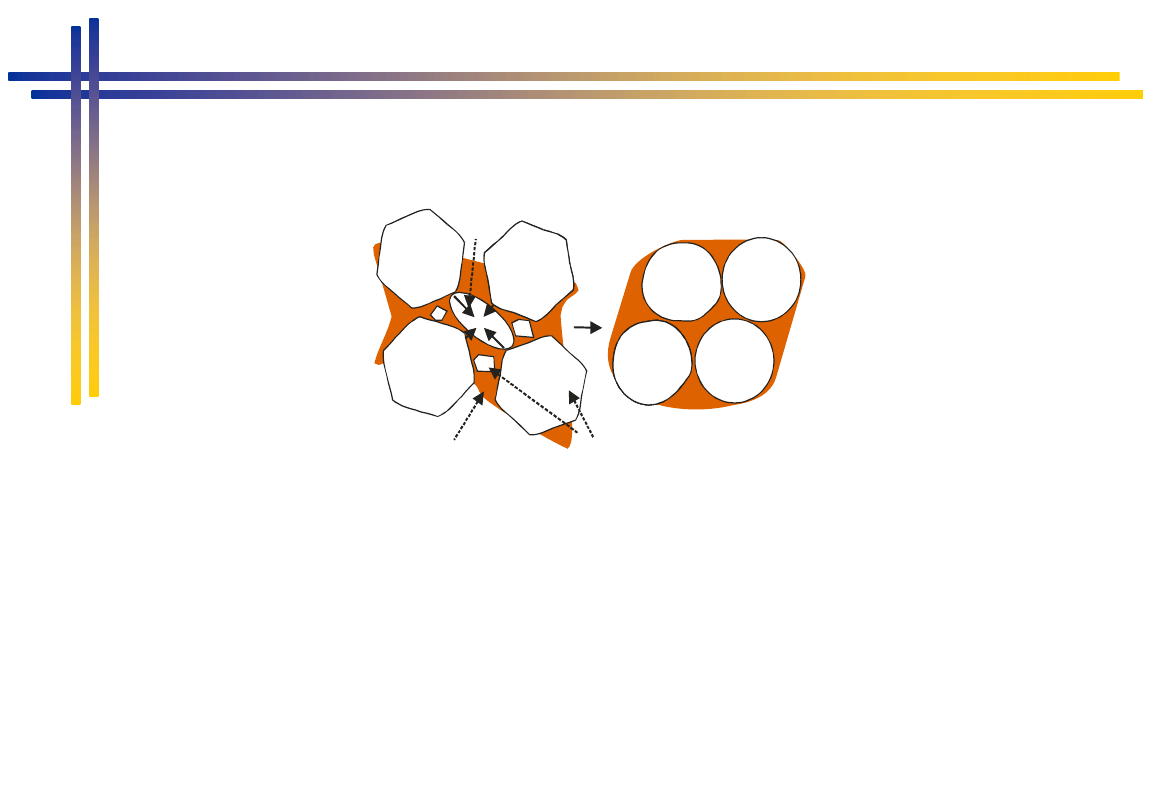

Zmiany wywoływane przez przenoszenie masy

drogą dyfuzji powierzchniowej w zbiorze

gęsto ułożonych ziarn

Rozwinięte kontakty fazowe – czarne obszary

Puste pory

MATERIAŁY CERAMICZNE I KOMPOZYTOWE

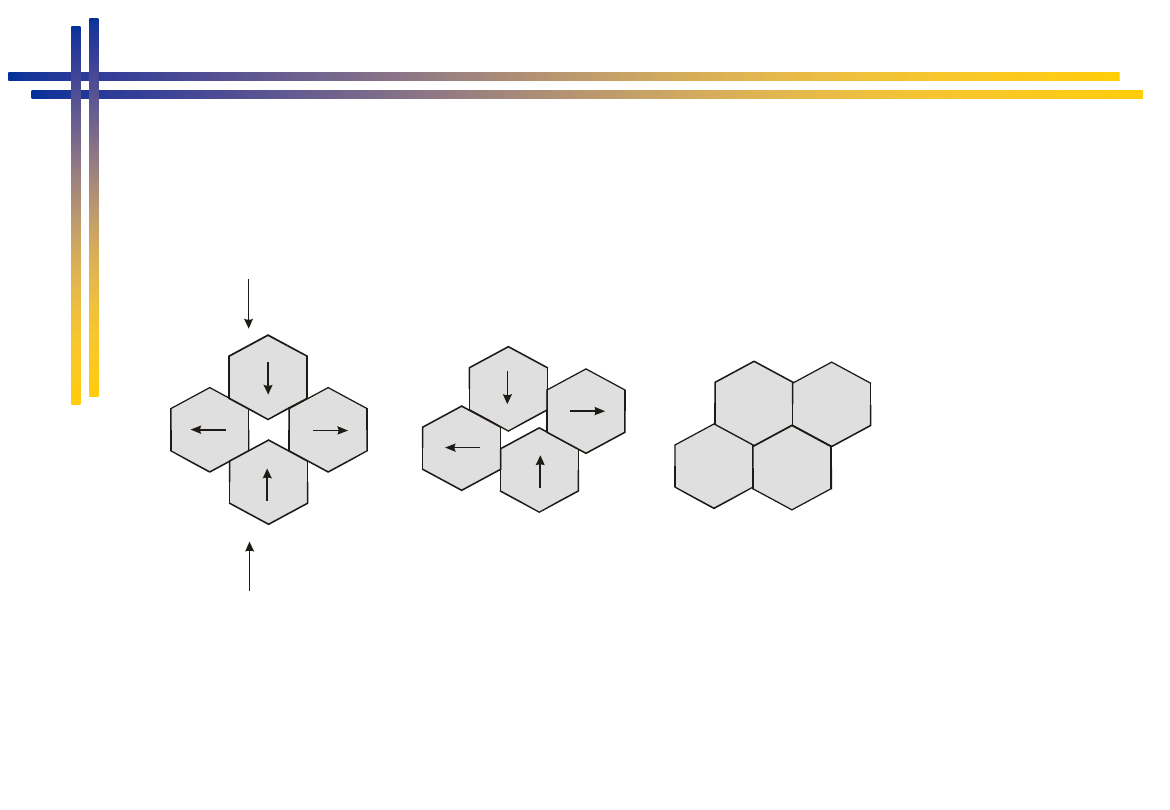

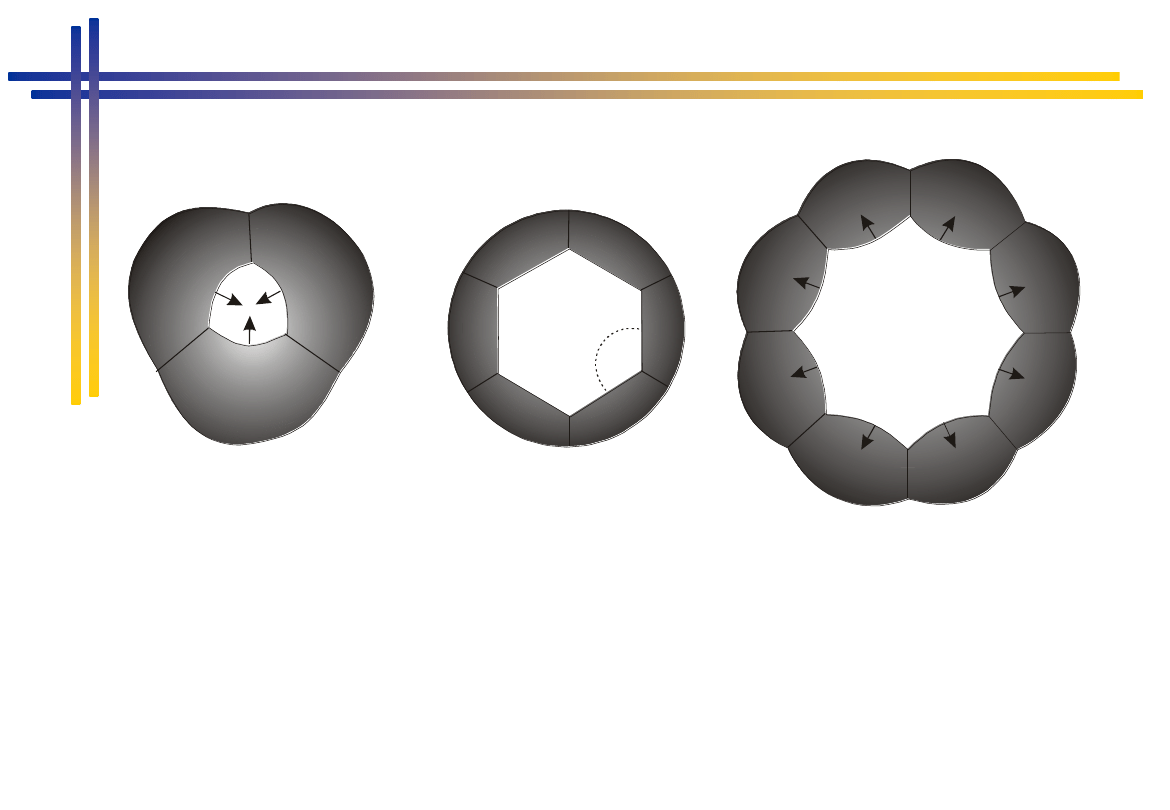

Kolejne stadia przegrupowania ziaren wskutek wzajemnego ich poślizgu

po granicach.

Poślizgowi musi towarzyszyć przynajmniej przejściowo-dyfuzyjne

przystosowanie się kształtu ziaren.

Naprężenie

Naprężenie

MATERIAŁY CERAMICZNE I KOMPOZYTOWE

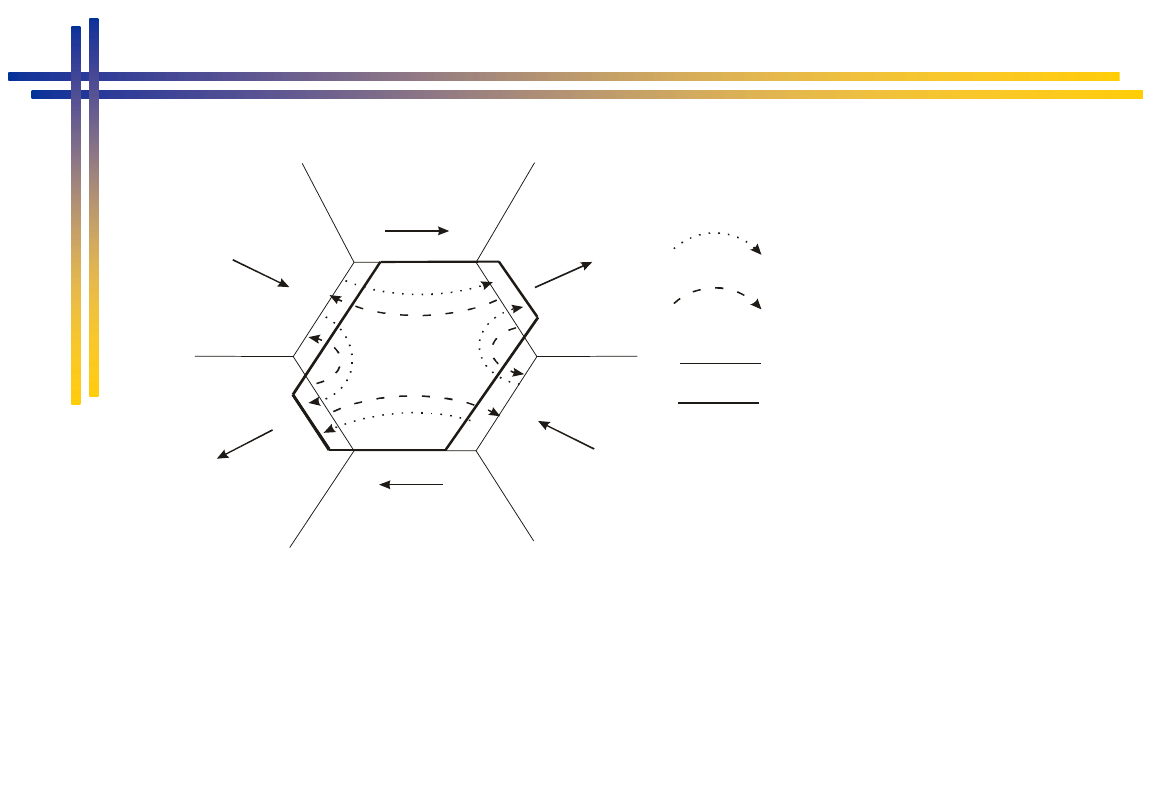

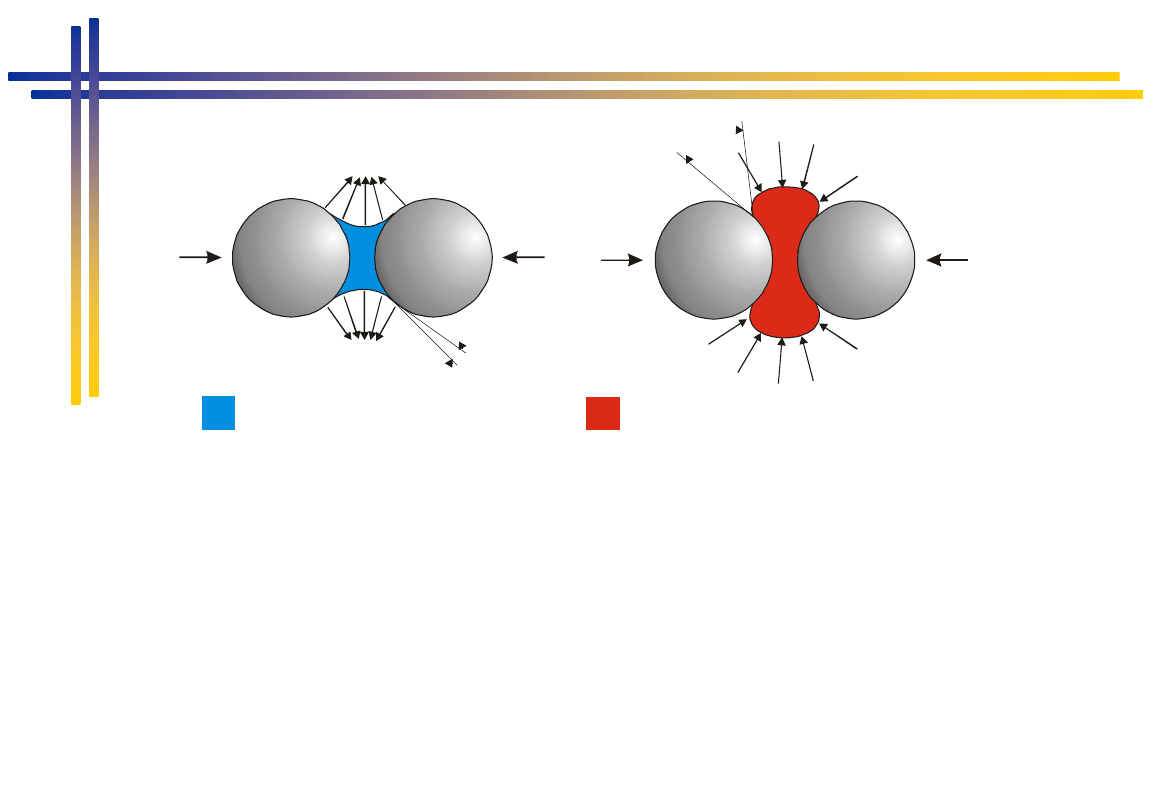

Dyfuzyjne pełzanie lepkościowe.

Kierunek ruchu atomów

Kierunek ruchu wakancji

Kształt ziarna wcześniejszy

Kształt ziarna późniejszy

Wskutek lokalnego występowania różnego rodzaju naprężeń i tym samym

różnych stężeń wakancji i atomów na różnych granicach ziarna występuje

ukierunkowane znoszenie dyfundujących wakancji oraz atomów i kierunkach

przeciwnych. Efektem są zmiany kształtu ziarna. Schemat dotyczy dyfuzji

objętościowej, która zachodzi w wysokich temperaturach. Niemniej dla dyfuzji

po granicach ziaren występują identyczne mechanizmy przenoszenia masy.

MATERIAŁY CERAMICZNE I KOMPOZYTOWE

A

A

A

B

Wypraska może również ulegać pęcznieniu w wyniku działania rozprężającego

gazów, utleniania spieku lub dyfuzji. Pęcznienie w wyniku dyfuzji jest możliwe w

układach składników A i B, przy czym dyfuzja składnika B do A jest wielokrotnie

większa niż A do B oraz cząstki składnika A stykają się ze sobą, natomiast

cząstki składnika B znajdują się w porach pomiędzy ziarnami A. Następuje

wtedy wdyfundowanie B do A, powiększenie objętości składnika A i tym samym

powiększenie objętości całej kształtki.

MATERIAŁY CERAMICZNE I KOMPOZYTOWE

Model zachowania się zbioru ziarn podczas

spiekania w fazie ciekłej

Dwa podstawowe mechanizmy

1 Przegrupowanie ziarn do bardziej gęstego ułożenia. Siły kapilarne dążą do

zmniejszenia objętości poru, co powoduje że „przyczepione” do powierzchni

poru ziarna przemieszczają się w kierunku środka krzywizny (ziarna

przyczepione do części poru o mniejszym promieniu przemieszczają się

bardziej)

2 Częściowe rozpuszczanie ziarn w cieczy (ziarna małe i części większych

ziarn o małym promieniu krzywizny ulegają uprzywilejowanemu rozpuszczaniu

w fazie ciekłej) W wyniku tego w spieku wzrasta udział większych ziarn o

obłym kształcie

Ciecz

Faza stała

Por

MATERIAŁY CERAMICZNE I KOMPOZYTOWE

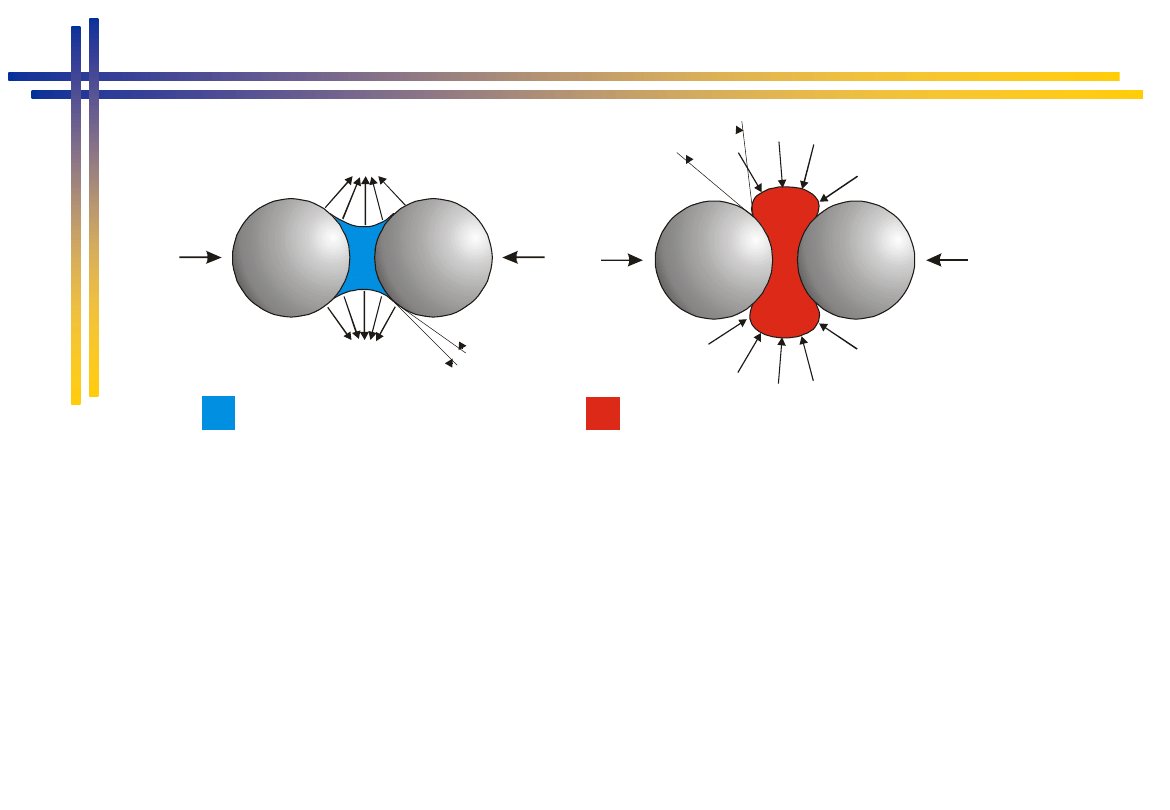

Faza ciekła nie zwilżająca cząstek

Faza ciekła zwilżająca cząstki

180

-

o

Q Q

Q

Q

Dla

< 90

o

, faza ciekła zwilża fazę stałą, natomiast

dla

> 90

o

zjawisko zwilżania nie występuje

Spiekanie z udziałem fazy ciekłej dotyczy układów wieloskładnikowych i przebiega

najczęściej w temperaturze wyższej od temperatury topnienia najniżej topliwego

składnika. Obecność fazy ciekłej aktywizuje proces spiekania dzięki procesom

rozpuszczania zwiększającym ruchliwość atomów. Wpływ ten zależy w znacznym

stopniu od zwilżalności fazy stałej przez fazę ciekłą określany skrajnym (

) i

dwuściennym (

) kątem zwilżania.

MATERIAŁY CERAMICZNE I KOMPOZYTOWE

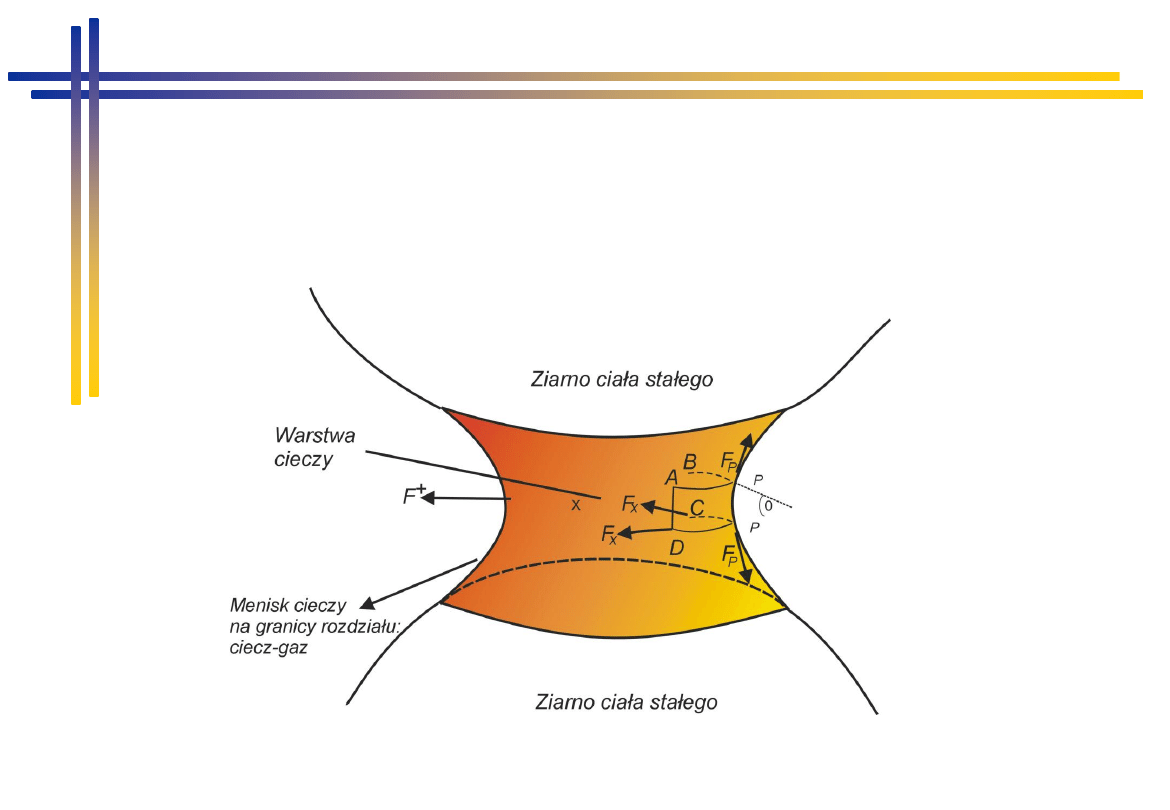

Model powstawania sił kapilarnych na

granicach rozdziału o bardzo małym

promieniu krzywizny

MATERIAŁY CERAMICZNE I KOMPOZYTOWE

A)

Granica

ziaren

B)

C)

Por

Por

120

o

Stan równowagowy

LK=6

ss =

sg

cos

2

sg

- energia powierzchniowa granic rozdzia u ziarno - por

ł

ss

- energia granic ziaren

MATERIAŁY CERAMICZNE I KOMPOZYTOWE

Por

W przypadku domeny (por otaczające go ziarna) A, por otoczony jest przez trzy ziarna

stąd dwuwymiarowa liczba koordynacyjna LK = 3. Dla rys. B i C LK wynosi

odpowiednio 6 i 9. Spadek liczby koordynacyjnej poru LK poniżej pewnej wartości

krytycznej LKc sprzyja samorzutnemu zmniejszeniu rozmiarów porów aż do ich

eliminacji.

Różnica szybkości zagęszczenia i eliminacji porów wewnątrz aglomeratów i pomiędzy

aglomeratami oraz wywołanie tym pękanie styków ziaren utrudnia samorzutne

zagęszczanie proszku podczas ogrzewania go.

A

B

C

MATERIAŁY CERAMICZNE I KOMPOZYTOWE

Faza ciekła nie zwilżająca cząstek

Faza ciekła zwilżająca cząstki

180

-

o

Q Q

Q

Q

Dla

< 90

o

, faza ciekła zwilża fazę stałą, natomiast

dla

> 90

o

zjawisko zwilżania nie występuje

Spiekanie z udziałem fazy ciekłej dotyczy układów wieloskładnikowych i przebiega

najczęściej w temperaturze wyższej od temperatury topnienia najniżej topliwego

składnika. Obecność fazy ciekłej aktywizuje proces spiekania dzięki procesom

rozpuszczania zwiększającym ruchliwość atomów. Wpływ ten zależy w znacznym

stopniu od zwilżalności fazy stałej przez fazę ciekłą określany skrajnym (

) i

dwuściennym (

) kątem zwilżania.

MATERIAŁY CERAMICZNE I KOMPOZYTOWE

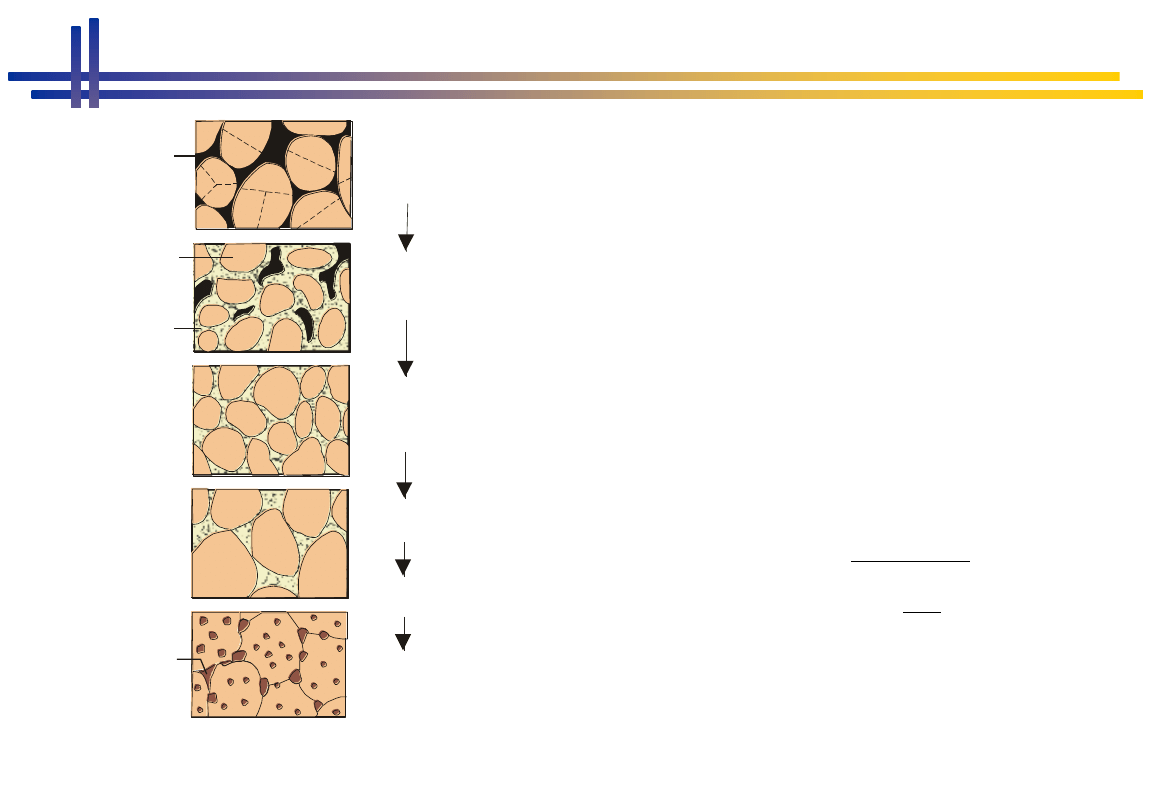

Pory

Tworzenie się

szkieletu

Rozpad cząstek

Przegrupowanie

cząstek

Rozrost ziarn

(Chłodzenie)

Wydzielanie się

węglików

Cząstka

Ciecz

Węglik

Rys. 18. Mechanizm spiekania w fazie

supersolidus [Błąd! Nie można odnaleźć

źródła odsyłacza.]

Mechanizm spiekania

w fazie supersolidus

W metodzie

PIM

występuje duża

kurczliwość materiału, czyli zmiana

wymiaru wypraski

L w stosunku do

początkowego L

0

. Gęstość i kurczliwość

są wzajemnie powiązane. Metoda ta

zakłada równokierunkową kurczliwość

podczas spiekania, kiedy to wypraska

ulega zagęszczaniu od początkowej

częściowej

gęstości

G

(po

depolimeryzacji) do gęstości spiekania

S

3

0

1

L

L

G

S

MATERIAŁY CERAMICZNE I KOMPOZYTOWE

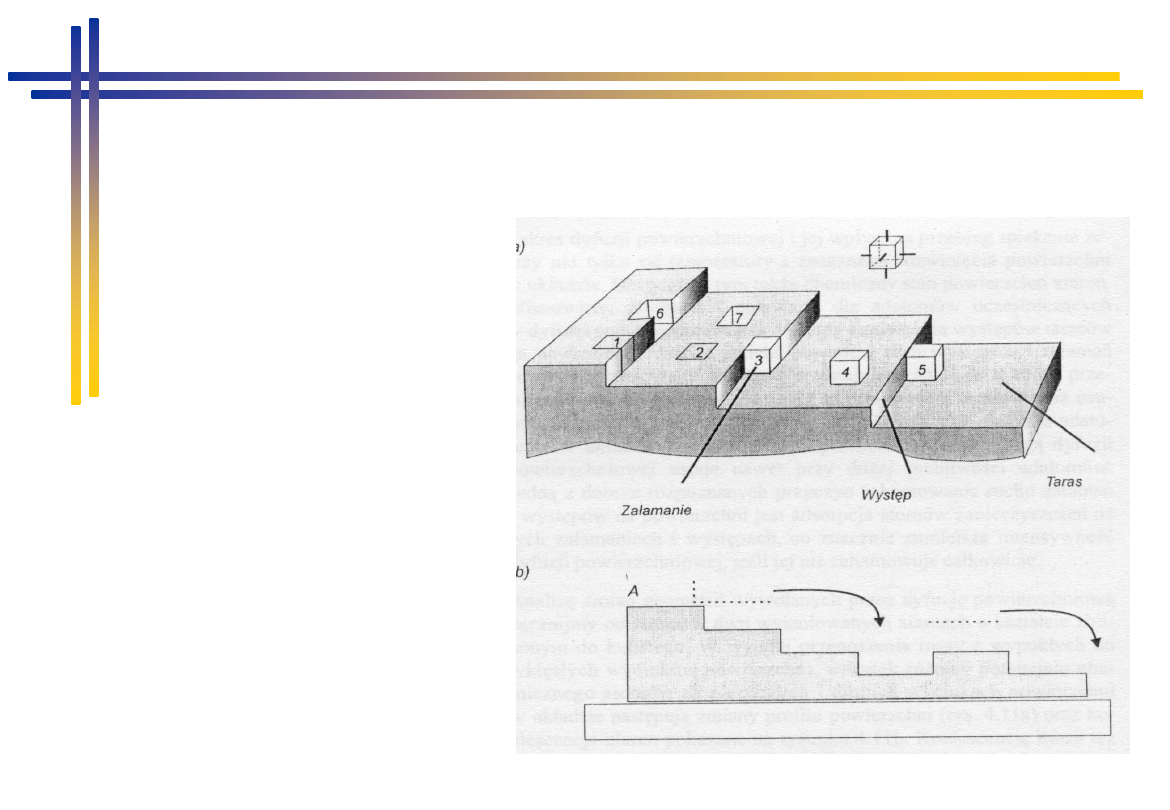

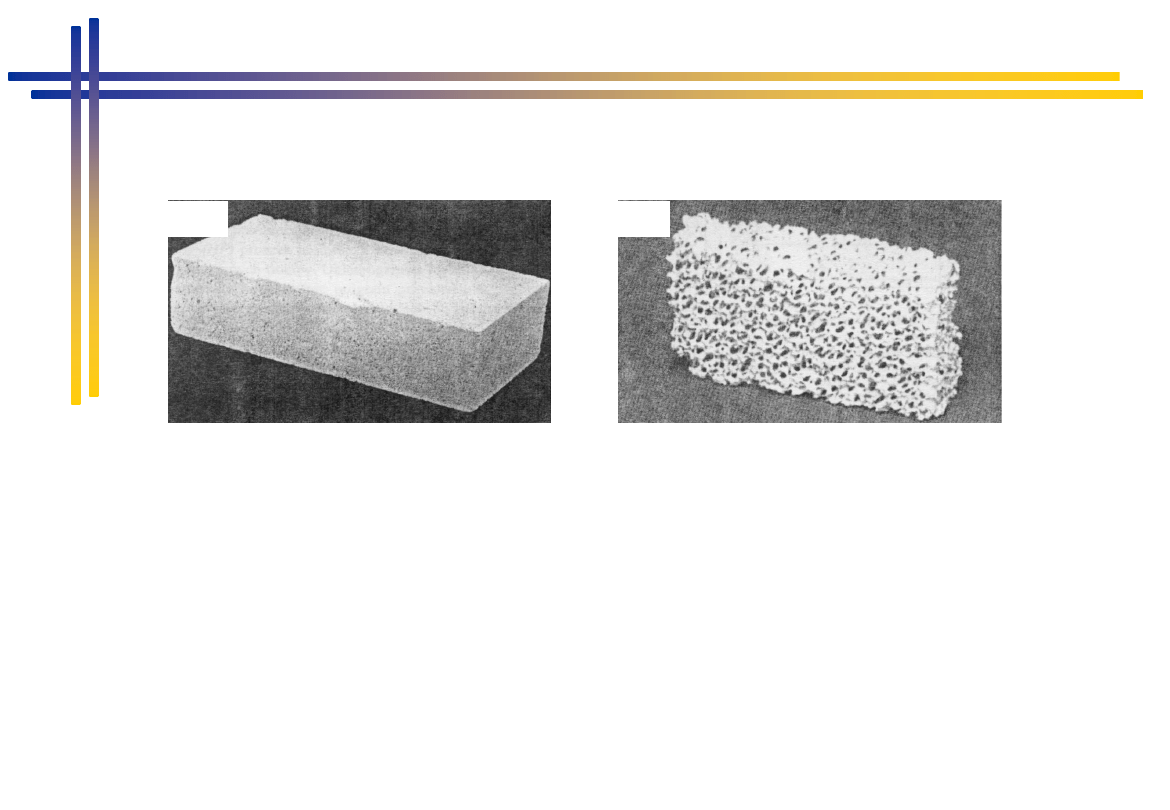

a) Korundowa cegła otrzymana drogą spiekania tlenku glinu z dodatkiem

wypalających się trocin – produkt ZMO Wrocław - Oleśnica.

b) Porowaty element ceramiczny stosowany jako filtr w procesie COS,

otrzymany drogą nasycania zawiesiną proszku gąbki polimerowej i

wypalania – produkt Instytutu Odlewnictwa w Krakowie

Przykłady spieków porowatych (wg J. Lis, R. Pampuch)

a)

b)

MATERIAŁY CERAMICZNE I KOMPOZYTOWE

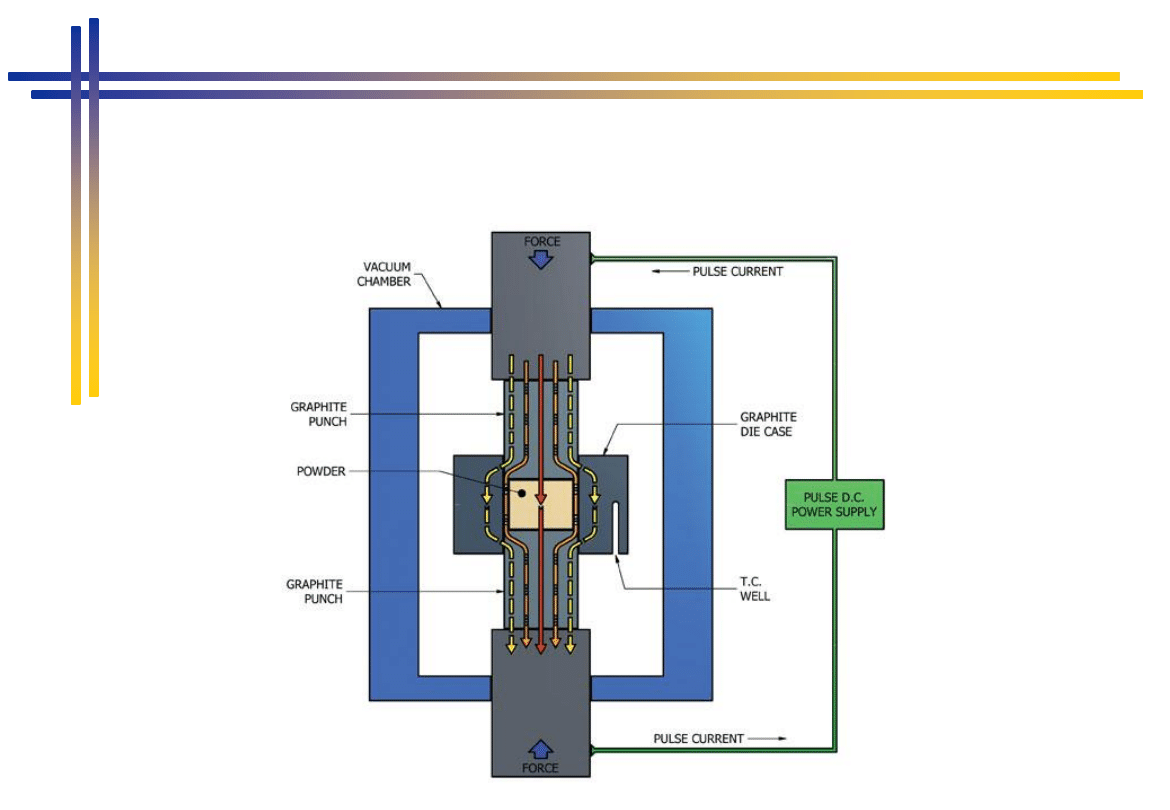

SPS - Spark Plasma Sintering

PPS – Pulse Plasma Sintering

MATERIAŁY CERAMICZNE I KOMPOZYTOWE

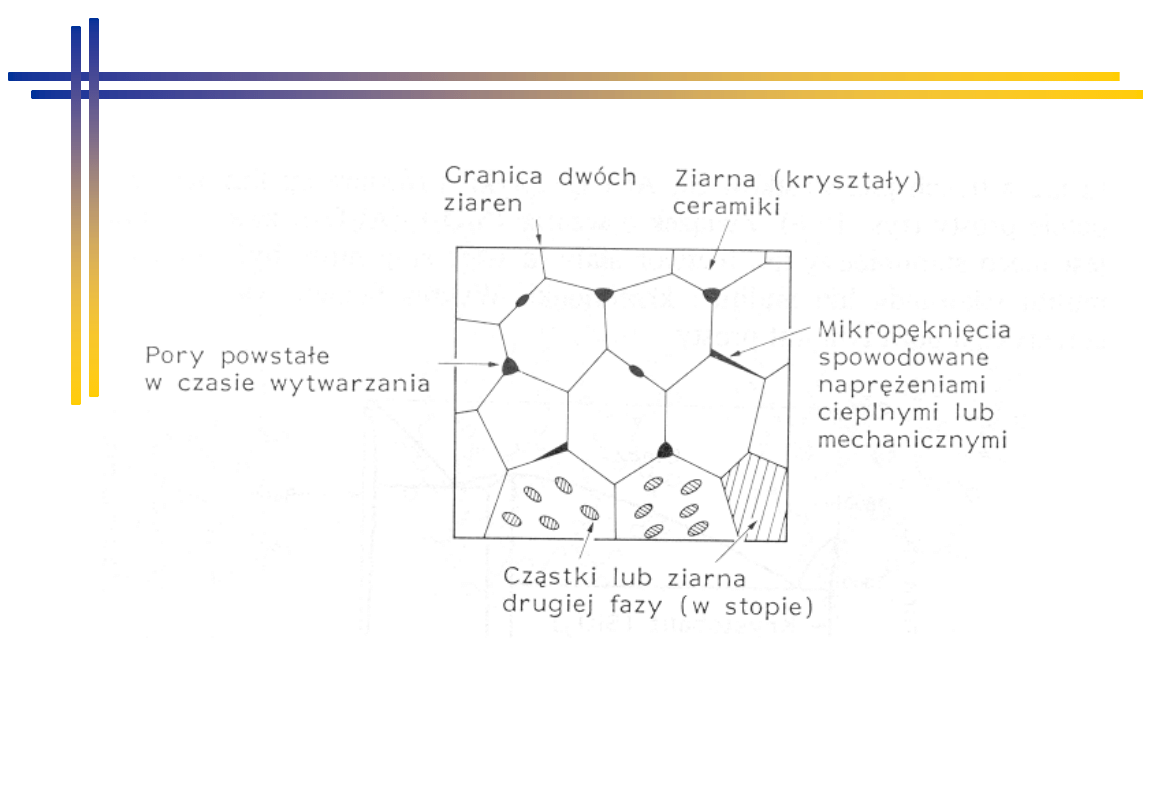

Struktura spiekanych materiałów ceramicznych

MATERIAŁY CERAMICZNE I KOMPOZYTOWE

1. Obróbka mechaniczna spieków

• Kalibrowanie

• Obróbka skrawaniem spieków

2. Obróbka cieplna i cieplno-chemiczna

3. Nasycanie spieków

4. Obróbka powierzchniowa spieków

Obróbka spieków

MATERIAŁY CERAMICZNE I KOMPOZYTOWE

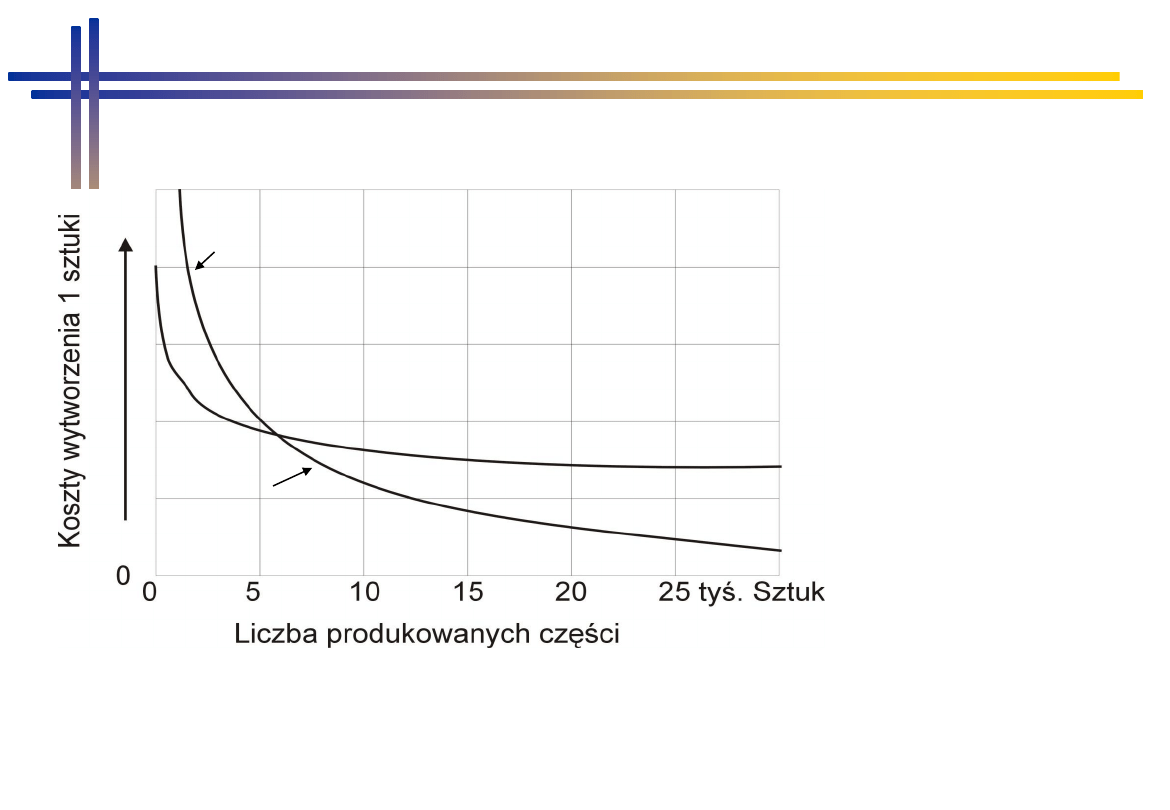

Porównanie składników kosztów jednostkowego wytwarzania dla części:

1 – wykonanej z odkuwki, 2 – z proszków

1

2

•Małe straty materiału,

•Krótki czas przyuczania obsługi,

•Jednorodność maszyn i ich mała ilość,

•Niskie nakłady na oprzyrządowanie produkcji

P/M w produkcji masowej

MATERIAŁY CERAMICZNE I KOMPOZYTOWE

•

Teoretycznie nieograniczony wybór stopów, możliwość uzyskania

materiałów o szczególnych właściwościach.

•

Wytwarzanie trudno topliwych stopów.

•

Wytwarzanie materiałów porowatych na łożyska samosmarujące.

•

Ekonomiczny proces przy produkcji masowej.

•

Długi czas wygrzewania wpływa na wymiary i kształt wyprasek.

•

Zredukowanie strat materiałów.

•

Ograniczony rozmiar spieków i kształt.

•

Wysoki koszt wytworzenia proszku.

•

Wysoki koszt narzędzi.

•

Mniejsza wytrzymałość produktów, niż tych wytworzonych w

konwencjonalnych metodach.

Zalety i wady P/M ???

Wyszukiwarka

Podobne podstrony:

caramika cz2 2011 (2)

caramika cz1 2011

caramika cz2 2011 (2)

2011 2 KOSZE

higiena dla studentów 2011 dr I Kosinska

Plan pracy na 2011 pps

W 8 Hormony 2010 2011

wm 2011 zad 2

Zawal serca 20 11 2011

PRK 23 10 2011 org

PIW 4z 2011

pmp wykład podmioty 2011 2012

więcej podobnych podstron