Elektronika Praktyczna 4/2005

96

P R O J E K T Y C Z Y T E L N I K Ó W

Posiada on

funkcję łagod-

nego „miękkie-

go” załączania,

d z i ę k i k t ó r e j

unikniemy bar-

dzo krytycznej

fazy pracy, którą

jest nagłe poda-

nie pełnego na-

pięcia zasilania

do sterowanego

u r z ą d z e n i a , c o

wpływa ujemnie

na żywotność ża-

rówek. Włączanie,

wyłączanie oraz re-

gulacja pracy urzą-

dzeń zewnętrznych

odbywa się, w pro-

sty sposób, za po-

mocą trzech mikro-

styków, a aktualny

stan układu jest sy-

gnalizowany za pomocą trzech diod

LED. Dzięki zastosowaniu tranzy-

stora mocy typu MOSFET, o bar-

dzo małej rezystancji złącza, i ste-

rowaniu poprzez regulację stopnia

wypełnienia impulsów tzw. PWM

jest to konstrukcja bardzo sprawna

o małej mocy strat.

Budowa układu

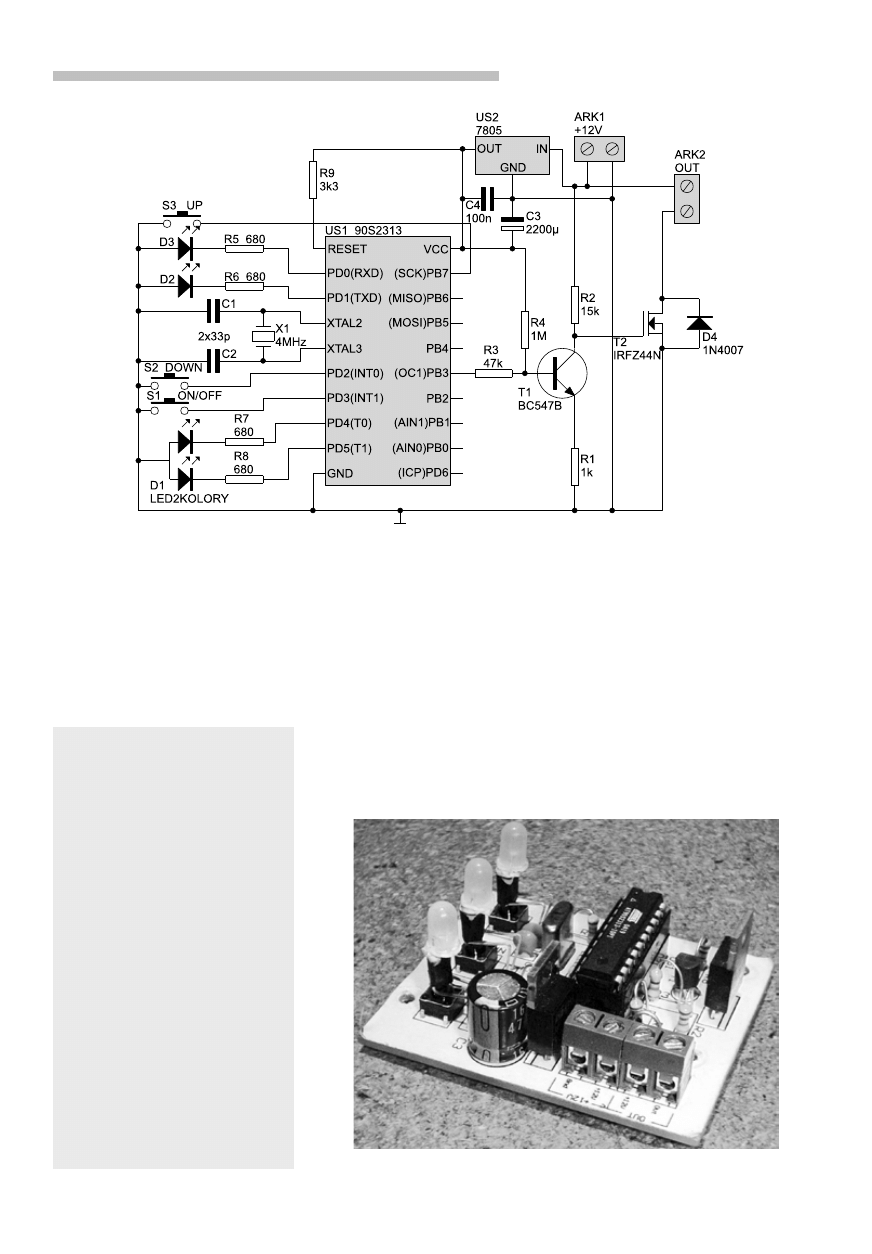

„Sercem” układu jest mikrokon-

troler 90S2313 (

rys. 1), który pełni

funkcje kontrolno-sterujące nad za-

sadniczymi procesami w układzie.

Ma on wewnętrzny sprzętowy cza-

somierz - licznik TIMER1, który

jest skonfigurowany jako generator

impulsów PWM. Impulsy PWM z

wyjścia OC1 (PORTB.3) są dopro-

wadzane poprzez rezystor R3 do

tranzystora T1, który z kolei wy-

sterowuje końcowy tranzystor mocy

T2. Dioda D4 zabezpiecza tranzy-

stor T2 przed przepięciami po-

wstającymi w wyniku rozłączania

napięcia zasilania od urządzeń in-

dukcyjnych. Rezystor R4 jest rezy-

storem podciągającym bazę T1 w

momencie załączenia zasilania do

Urządzenie przedstawione w

artykule zaprojektowano jako

włącznik-regulator intensywności

świecenia żarówek halogenowych

zasilanych prądem stałym o

napięciu 12 V. Może również

służyć do włączania i

sterowania prędkością obrotową

silników elektrycznych.

Rekomendacje:

opisywany układ zainteresuje

z pewnością tych czytelników,

którzy chcą w elegancki,

elektroniczny sposób rozwiązać

sterowanie mocą przy stałym

napięciu +12 V.

układu. Jest to

związane z resetem mi-

krokontrolera, co prowadzi do kon-

figuracji portów jako wejścia, a co

w przypadku braku tego rezystora

byłoby przyczyną chwilowego, peł-

nego załączenia w stan przewodze-

nia tranzystora końcowego T2 (za-

łączenia urządzeń zewnętrznych).

Za pomocą trzech mikrostyków

sprawujemy kontrolę nad pracą

układu:

- S1- ON/OFF, – włączamy i wy-

łączamy zasilanie do urządzeń

zewnętrznych,

- S2- DOWN, – zmniejszamy

stopień wypełnienia impulsów

PWM,

- S3-UP- zwiększamy stopień wy-

pełnienia.

Płytka drukowana została zapro-

jektowana w ten sposób, aby od-

powiednie diody LED znajdowały

się nad przyciskami mikrostyków i

aby nasze oddziaływanie na przyci-

ski następowało poprzez obudowy

diod LED. Świecenie którejkolwiek

diody świadczy o aktywności znaj-

dującego się pod nią mikrostyku, a

brak świecenia o tym iż jakiekol-

wiek jego przyciskanie nie wpłynie

w żaden sposób na pracę układu.

Dział „Projekty Czytelników” zawiera opisy projektów nadesłanych do redakcji EP przez Czytelników. Redakcja nie bierze

odpowiedzialności za prawidłowe działanie opisywanych układów, gdyż nie testujemy ich laboratoryjnie, chociaż

sprawdzamy poprawność konstrukcji.

Prosimy o nadsyłanie własnych projektów z modelami (do zwrotu). Do artykułu należy dołączyć podpisane

oświadczenie,

że artykuł jest własnym opracowaniem autora i nie był dotychczas nigdzie publikowany. Honorarium za publikację

w tym dziale wynosi 250,- zł (brutto) za 1 stronę w EP. Przysyłanych tekstów nie zwracamy. Redakcja zastrzega sobie

prawo do dokonywania skrótów.

Projekt

128

Ściemniacz – regulator obrotów

97

Elektronika Praktyczna 4/2005

P R O J E K T Y C Z Y T E L N I K Ó W

Brak świecenia się diod oznacza

odpowiednio:

- D1 (czerwono-zielona) nie świe-

ci się, gdy prezentowany układ

jest w fazie „miękkiego” startu,

- D2 (żółta) nie świeci się, gdy

poprzez naciskanie osiągnęliśmy

zerowy stopień wypełnienia im-

pulsu PWM,

- D3 (żółta) nie świeci się gdy

mamy maksimum (100%) wy-

pełnienia.

Dodatkowo D1 zmienia kolor w

zależności od stanu urządzenia ze-

wnętrznego. I tak, świeci się na

zielono, gdy zasilanie od urządze-

nia zewnętrznego jest odłączone,

lub na czerwono gdy urządzenie

jest załączone.

Cały układ jest zasilany prądem

stałym o napięciu +12 V. Mikro-

kontroler wraz z LED-ami zasilany

jest za pomocą stabilizatora +5 V

- US2.

Oprogramowanie

Oprogramowanie mikrokontrolera

zostało napisane w asemblerze (pu-

blikujemy je w postaci źródłowej i

wynikowej na CD-EP4/2005B). Chociaż

pisanie programów w asemblerze jest

czaso- i pracochłonne, a także wy-

maga dobrej znajomości budowy we-

wnętrznej mikrokontrolera, to ważną

jego zaletą jest pełna kontrola nad

wszystkimi przebiegającymi w mikro-

kontrolerze procesami, oraz minimalny

kod wynikowy w stosunku do kodu

języka wysokiego poziomu. Wielkość

kodu programu pisanego w asem-

Rys. 1.

WYKAZ ELEMENTÓW

Rezystory

R1: 1 kV

R2: 15 kV

R3: 47 kV

R4: 1 MV

R5…R8: 680 V

R9: 3,3 kV

Kondensatory

C1, C2: 33 pF

C3: 2200 mF/16 V

C4: 100 nF

Półprzewodniki

T1: BC547B

T2: IRFZ44N

US1: 90S2313

US2: 7805

D1: LED 2 kolory

D2, D3: LED żółta 5 mm

D4: 1N4007

Inne

Złącza ARK2 2 szt.

X1: 4 MHz

S1…S3: mikroprzełączniki

Fot. 2.

Elektronika Praktyczna 4/2005

98

P R O J E K T Y C Z Y T E L N I K Ó W

blerze jest zależna przede wszystkim

od pełniących przez program funkcji

i w dużym stopniu od umiejętności

programisty. Ważną także zaletą jest

możliwość korzystania z bezpłatnych

narzędzi, np. AVR Studio, w którym

nie mamy ograniczenia co do wielko-

ści kodu lub limitu czasu pracy.

Oprogramowanie ściemniacza za-

wiera startową procedurę konfiguracyj-

ną (Reset), pętlę główną (main), kilka

procedur głównych (incr, decr, zer)

oraz kilka procedur pomocniczych

(delay, dioda, do_sdram, z_sdram).

Program rozpoczyna pracę od ustawie-

nia wskaźnika stosu, konfiguracji por-

tów (kierunek i stan) oraz ustawienia

trybu i sposobu pracy timera. Następ-

nie wchodzi w pętlę główną, w której

„kręci się” aż wykryta zostanie zmia-

na stanu pinu portu na niski na któ-

rymkolwiek z wejść (PINB.7, PIND.2,

PIND.3) – co jest wynikiem naciśnię-

cia któregokolwiek przycisku. Procesor

wykonuje wtedy skok do odpowied-

niej procedury (incr, decr, zer), która

powoduje zwiększenie – incr, zmniej-

szenie – decr wypełnienia impulsu

PWM, albo wyłączenie lub załączenie

podłączonych do układu urządzeń

zewnętrznych. Tuż przed wyjściem z

każdej ww. procedury wykonywany

jest skok do pętli opóźniającej (delay),

następnie do procedury obsługi diod,

po czym następuje powrót do pętli

głównej (main) i ponowne oczekiwa-

nie na następne naciśnięcie przycisku.

Montaż i uruchomienie

Płytkę do urządzenia modelowego

wykonano bez pomocy programu EDA.

Montaż urządzenia rozpoczynamy od

wywiercenia w płytce w odpowiednim

miejscu czterech otworów o średnicy

3 mm a następnie wlutowaniu w płyt-

kę elementów poczynając od najmniej-

szych, położonych najbliżej płytki do

największych, z wyjątkiem diod LED.

Następnie przystępujemy do montażu

panelu przedniego do płytki druko-

wanej. Wykonujemy to poprzez na-

klejenie do panelu przedniego od tyl-

nej strony, lustrzanego obrazu panelu

przedniego, wydrukowanego na papie-

rze samoprzylepnym. We wskazanym

miejscu punktujemy, następnie wier-

cimy trzy otwory o średnicy 5 mm

pod diody LED oraz przylutowujemy

lub przyklejamy wolnowiążącym kle-

jem epoksydowym (np. distal) cztery

śrubki M3x30 do panelu przedniego.

Po trwałym zamocowaniu śrubek na-

kręcamy nakrętki dystansujące, usta-

lające odległość pomiędzy płytkami i

przystępujemy do montażu diod świe-

cących. Polega to głównie na tym aby

końcówki diod wygiąć w taki sposób,

aby po wlutowaniu ich w płytkę na-

sze oddziaływanie na mikrostyki od-

bywało się poprzez obudowy diod, a

jednocześnie obudowy diod wystawały

ponad płytkę panelu przedniego. Wy-

sokość wystawania diody ponad panel

przedni ustalamy poprzez podkładanie

pomiędzy diodę a mikrostyk kawałka

materiału dielektrycznego i utrwaleniu

jego położenia za pomocą kleju. Na-

kładamy płytkę drukowaną na śrubki

przymocowane do płytki przedniej.

Nakrętkami dystansującymi ustala-

my odległość pomiędzy płytkami, po

czym przeciwnakrętkami kontrującymi

utrwalamy wzajemne położenie pły-

tek. Zmontowany układ nie wymaga

żadnych regulacji oraz uruchamiania

i po włożeniu w podstawkę zaprogra-

mowanego mikrokontrolera jest gotowy

do pracy.

Mariusz Dudek

m.d@wiatroda.com

Wyszukiwarka

Podobne podstrony:

08 2005 096 098

04 2005 123 124

04 2005 051 055

04 2005 071 074

04 2005 056 057

897653 1800SRM0566 (04 2005) UK EN

HTML & PHP Jak działają formularze , WAP Statystyki przez WAP, czyli jak połączyć PHP z językiem W

04 2005 017 024

rmf wykład4 (6 04 2005) XY6MSZBEWOJL72NFRQR5SLWMHKPGZI75WO4S36Q

POLIT SPOŁ5 0 04 2005

Matura z j pol 04,2005 arkusz I + odpowiedzi

04 2005 040 042

rmf wykład5 (20 04 2005) QNAOKIVVZ4NW5J5IUXD2V7JYAISAQ3IRRENRN3Q

analiza ekonomiczna wykład 4 (6 04 2005) E6KJFUPHE57EPUVDOJQYLPAHR7J24XQDIVLR52Q

SESJA LETNIA 04 2005

04 2005 043 047

897670 1400SRM0575 (04 2005) UK EN

więcej podobnych podstron