2013-01-12

1

CHEMIA

CHEMIA

CIAŁA STAŁEGO

CIAŁA STAŁEGO

WŁAŚCIWOŚCI MECHANICZNE CIAŁ STAŁYCH

Zaawansowane materiały i nanotechnologia

Zaawansowane materiały i nanotechnologia

Uniwersytet Jagiello

Uniwersytet Jagiellońński

ski

dr hab. Krzysztof Kruczała

konsultacje: środa 11:30-12:30, pokój 139

zależą od:

• siły wiązań chemicznych

• typu struktury krystalicznej

• rodzaju i ilości defektów

Przykład –

materiały o budowie warstwowej

• minerały ilaste i miki są glinokrzemianami

warstwowymi

• atomy w warstwach powiązane są mocnymi wiązaniami chemicznymi

(kowalencyjnymi i jonowymi)

• warstwy są połączone w pakiety słabymi siłami van der Waals’a.

• powoduje to znaczną

anizotropię właściwości mechanicznych

(różnica

w wytrzymałości mechanicznej w obrębie płaszczyzn tworzących

warstwy w porównaniu z kierunkiem do nich prostopadłym)

wiele z tych materiałów powoduje odczucie natłuszczenia skóry - słabo

związane warstwy ślizgają się wzajemnie tworząc defekty polegające na

błędach ułożenia (stacking defects)

zastosowanie -> stałe smary

właściwości mechaniczne ciał stałych

grafit

• krystaliczne krzemiany mają

trójwymiarową

strukturę

zbudowaną z tetraedrów [SiO

4

], a tetraedry między

sobą narożami

• mimo dużej siły takiego wiązania minerały

krzemianowe są często mało odporne mechanicznie,

kruche i łamliwe.

• metale (przestrzenne wiązanie metaliczne) są

kowalne i ciągliwe

i dają się

walcować na cienkie blachy lub wyciągać w cienkie druty

bez zniszczenia

ich struktury – bardziej wytrzymałe mechanicznie

• mała siła powoduje ich trwałe odkształcenie – mniej wytrzymałe

mechanicznie

większość ciał stałych jest znacznie mniej wytrzymała mechaniczne niż

można by tego oczekiwać na podstawie charakteru wiązań chemicznych.

gdyż obecność

defektów

, szczególnie

• dyslokacji,

• błędów ułożenia

• granic ziaren

decyduje o właściwościach mechanicznych.

diament

Przykład–

materiały o strukturze trójwymiarowej

właściwości mechaniczne ciał stałych

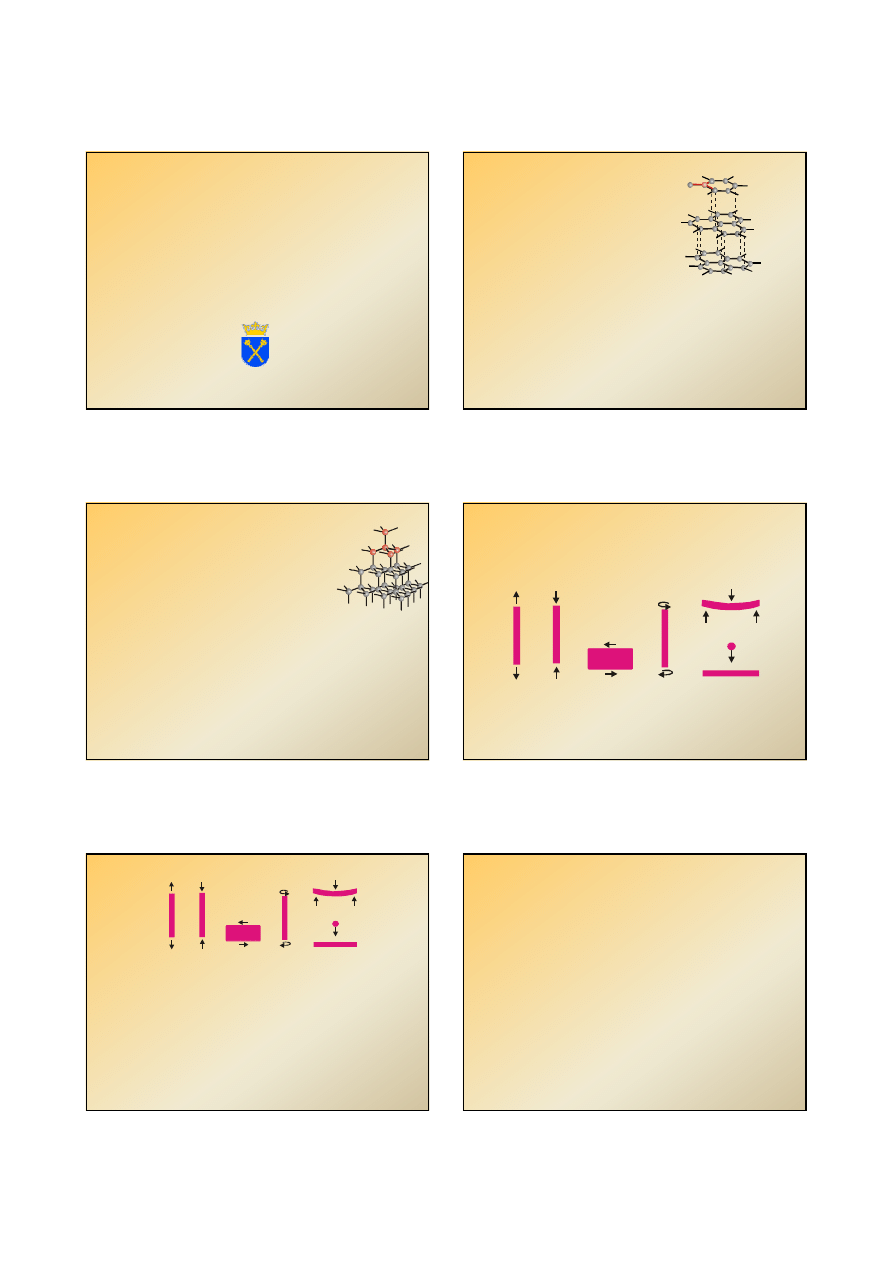

siła i odkształcenie

ang. strength and deformation, strain

(a)

(b)

(c)

(d)

(e)

(f)

• metale i polimery są często poddawane działaniu siły

rozciągającej w celu

otrzymania

drutów czy włókien

(a)

.

• materiał

ściskany

ulega

sile komprymującej (b)

. Szczególnie dużą

odporność na ściskanie muszą wykazywać materiały budowlane, które są

poddawane wielkim obciążeniom np. w wielopiętrowych budynkach.

Obiektywną miarą

wytrzymałości mechanicznej

materiału jest

wielkość siły

, którą

można do niego przyłożyć,

zanim ulegnie on złamaniu

(pokruszeniu).

Jednakże

wytrzymałość mechaniczna materiału zależy od tego, jak mierzy się siłę

powodującą odkształcenie.

• materiał, do którego przyłożono

parę przeciwnie skierowanych sił (c)

, jest

poddany

ścinaniu

. Wiele polimerów pod wpływem takiego działania

zachowuje się jak lepkie ciecze i wykazuje niewielką wytrzymałość na

działanie sił ścinania.

• niektóre materiały są poddawane

skręcaniu (d)

dla sprawdzenia możliwości

zastosowania ich jako przekaźnika obrotów (np. w wałach obrotowych).

• ciało stałe

zginane (e)

jest równocześnie poddane

rozciąganiu i ściskaniu

.

Mierzy się wytrzymałość na zginanie bez spowodowania złamania.

• pomiar wytrzymałości na

nagłe uderzenie (f)

wskazuje, że szkło wykazuje

małą a drewno dużą wytrzymałość na taki stres.

zależność

pomiędzy działającymi

siłami i odkształceniami

przez nie

spowodowanymi opisuje szereg

modułów

, z których najbardziej znanym jest

moduł Younga

zwany też

modułem sprężystości (ang. elastic modulus

).

(a)

(b)

(c)

(d)

(e)

(f)

siła i odkształcenie

• siła

, często zwana obciążeniem (ang. strength, load), przyłożona do

badanego przedmiotu określana jest w terminach

nacisku na przedmiot

.

• nacisk - siła działająca na jednostkę pola przekroju próbki.

• przyłożenie nacisku powoduje

zmianę wymiarów próbki

, ogólnie

deformację (ang. strain), której towarzyszą

naprężenia wewnętrzne

dla próbek metali i polimerów o kształcie pręta mamy zależność:

σ

T

= F/A

gdzie

σ

T

- t.zw. prawdziwy

nacisk

,

F -

siła (obciążenie)

przyłożone do pręta,

A -

powierzchnia przekroju próbki

poddanej działaniu siły.

w

SI

siła jest mierzona w N

N, powierzchnia w m

m

22

, a nacisk jest mierzony w Pa

Pa

(Nm

-2

), MPa lub GPa ma więc wymiar ciśnienia.

w praktyce często zaniedbuje się zmianę przekroju próbki pod wpływem

przyłożonej siły i podaje się t.zw.

nominalny nacisk

, σ:

σ = F/A

o

gdzie

F - średnia przyłożona siła,

A

o

- początkowy przekrój próbki.

nacisk i wydłużenie względne

(ang. stress and strain)

2013-01-12

2

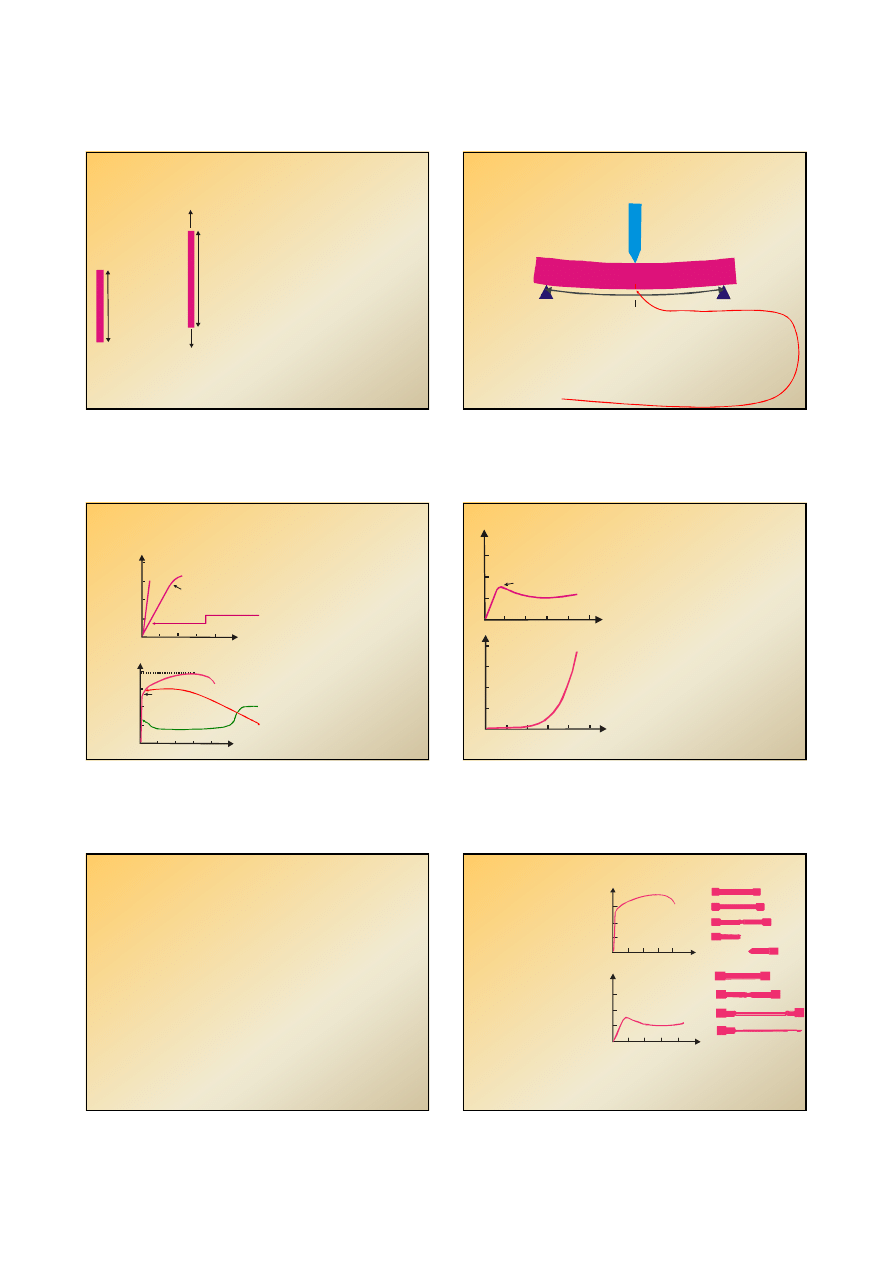

siła, F

siła, F

l

o

l

stan

pocz tkowy

ą

stan

ko cowy

ń

Wydłużenie względne

pręta pod wpływem

przyłożonej siły jest miarą odkształcenia

(

Δε

) i jest definiowane jako stosunek

zwiększenia długości (Δl) do długości

początkowej:

Δε = Δl /l

inaczej

Δε =(l - l

o

)/l

o

gdzie l

- końcowa długość próbki

l

o

początkowa długość próbki

Ponieważ wydłużenie względne jest

stosunkiem dwóch wielkości, nie ma ono

wymiaru i często jest podawane w

procentach, jako

% ε

.

wydłużenie względne

F

siła

• Dla próbek

ceramicznych

zależność odkształcenia od nacisku jest

najczęściej wyznaczana przez

zginanie

pręta, płytki lub cylindra.

• W przypadku takiego testu dolna część próbki jest rozciągana,

podczas gdy górna ulega ściśnięciu.

• Ponieważ materiały ceramiczne są na ogół znacznie bardziej

wytrzymałe na ściskanie

,

złamanie

lub

pęknięcie

pojawia się

najpierw na powierzchni znajdującej się pod działaniem

siły

rozciągającej

.

nacisk

Właściwości mechaniczne materiałów bada się ściskając lub rozciągając

sporządzone z nich przedmioty, aż próbka pęknie lub ulegnie złamaniu.

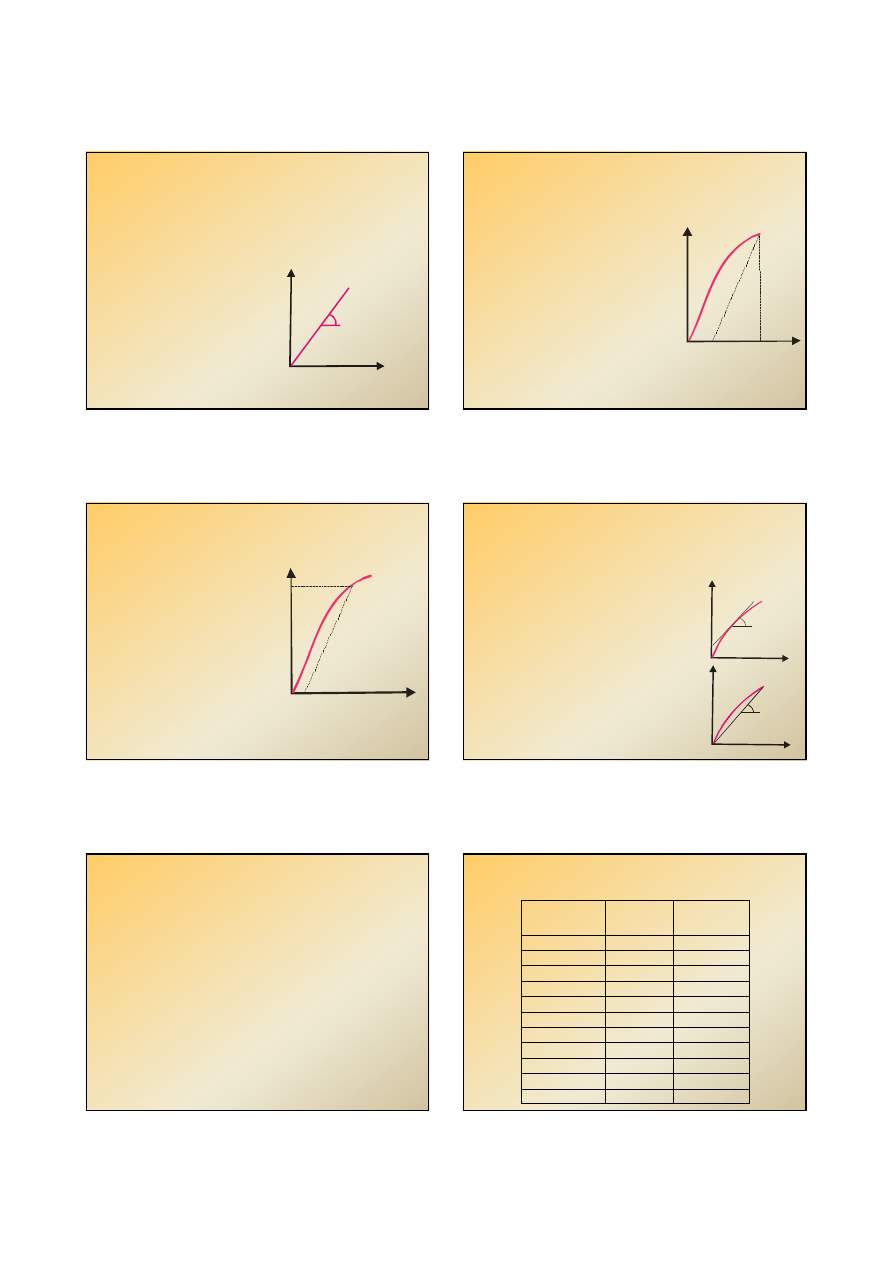

• materiały kruche i łamliwe

- materiały ceramiczne

- polimery, znacznie poniżej

temperatury przejścia w stan szklisty

• w materiałach tych wydłużenie względne

zmienia się wprost proporcjonalnie do

nacisku w całym zakresie działających sił,

lub w większej jego części, aż do

spowodowania zerwania lub złamania

próbki już przy niewielkiej wartości ε.

• materiały kowalne np.

- metale

• początkowo wykazują podobną liniową

zależność,

• następnie linia się zakrzywia i przed

złamaniem próbki dochodzi do jej

znacznego i trwałego odkształcenia.

Rys. 1

Rys. 2

400

300

200

100

10

20

30

40

x

złamanie

TS

Punkt Y

ε

/%

σ

/ M

N

m

-2

Kowalne metale

x

x

400

300

200

100

0,1

0,2

0,3

0,4

złamanie

Punkt Y

ε

/%

σ

/ M

N

m

-2

Kruche, łamliwe

materiały

Bardzo

kruche

krzywe nacisk - odkształcenie

• Krzywe dla większości polimerów są bardzo

silnie zależne od temperatury, rys. 3.

• Polimery

termoplastyczne

powyżej

temperatury przejścia w stan szklisty dają

wykres, który zakrzywia się w przeciwnym

kierunku niż wykres kowalnych metali.

• Elastomery

, rys. 4, odkształcają się pod

wpływem znacznie mniejszych nacisków niż

inne materiały.

• Liniowa

część krzywej nacisk-wydłużenie

względne

przypada

w

obszarze

sprężystości

.

• W tym zakresie usunięcie działającej siły

pozwala ciałom stałym powrócić z dość

dobrym

przybliżeniem

do

pierwotnych

rozmiarów i kształtów.

• W przypadku elastomerów ta odwracalność

występuje w całym zakresie krzywej nacisk-

wydłużenie względne.

Rys. 3

Rys. 4

złamanie

ε/%

σ

/ M

N

m

-2

x

100

200

300

400

500

0,2

0,4

0,6

0,8

Elas tomery

złamanie

Punkt Y

ε

/%

σ

/ M

N

m

-2

x

10

10

20

20

30

Polimery

krzywe nacisk - wydłużenie

termoplastyczne

• Dla większości pozostałych ciał stałych po przejściu przez obszar

sprężystości, usunięcie nacisku nie jest jednoznaczne z przywróceniem

stanu

pierwotnego,

gdyż

zawsze

pozostaje

pewne

nieodwracalne

odkształcenie, zwane

odkształceniem trwałym (plastycznym).

• Dla metali punkt, w którym zachodzi zmiana z zachowania sprężystego do

plastycznego, nosi nazwę

granicy sprężystości

(lub

granicy plastyczności

)

(

punkt Y

, ang. Yield point). Występuje on przy określonej wartości nacisku

zwanego

naciskiem uplastyczniającym

. W przypadku słabo kowalnych

materiałów ulegają one tylko niewielkiej trwałej deformacji zanim próbka

przełamie się na pół. Dla metalu kowalnego możliwa jest znaczna trwała

(plastyczna) deformacja przed złamaniem.

Maksymalne obciążenie

, które

próbka metalu może znieść bez złamania (punkt

TS

na Rys. 1) zwane jest

graniczną siłą rozciągającą metalu

.

• Dla

polimeru

po przejściu przez rejon sprężystości znaczna

trwała

deformacja

zachodzi nawet przy prawie

niezauważalnym wzroście nacisku

.

Elastomery

wykazują znaczne deformacje pod każdym obciążeniem, ale są

one

zawsze odwracalne

i pod tym względem różnią się od trwałych

deformacji innych materiałów.

krzywe nacisk - wydłużenie

w p unkcie A

w p unkcie B

w punkcie C

w p unkcie D

A

B

C

D

x

σ

ε/ %

Rys. 2

Rys. 3

Złamanie ciągliwych materiałów

(Rys. 2) zachodzi stosunkowo

szybko

po

utworzeniu

przewężenia w punkcie

C

.

Powstają

dwie

części

o

charakterystycznym przełomie:

- na jednej z nich tworzy się

zagłębienie

- na

drugiej

końcówka

w

kształcie stożka.

Odmiennie

zachowują

się

niektóre

polimery

(Rys.

3).

Przed złamaniem w punkcie

D

następuje

tu

znaczne

wydłużenie przewężonej części.

A

B

C

D

x

ε/%

σ

w punk cie A

w punk cie B

w punk cie C

w punk cie D

Z wykresów nacisk – wydłużenie względne (odkształcenie) można wyznaczyć

• moduł sprężystości,

• siłę zerwania,

• graniczną siłę rozciągająca

• wydłużenie względne w momencie zerwania

krzywe nacisk - wydłużenie

2013-01-12

3

• Odkształcenie sprężyste jest odkształceniem

odwracalnym

.

• Nachylenie

krzywej nacisk - wydłużenie względne w obszarze sprężystości

jest miarą modułu sprężystości (modułu Younga, E) danego materiału.

• Gdy przyłożona siła jest stosunkowo mała i materiał ulega tylko sprężystej

deformacji,

nacisk

związany

jest

z

wydłużeniem

względnym

(odkształceniem) prawem Hook’a

:

σ = E ε

Współczynnik proporcjonalności

E

jest

modułem Younga

.

Często stosuje się moduł właściwy,

tj. przeliczony na ciężar właściwy:

moduł właściwy = moduł sprężystości / ciężar właściwy

na

ci

sk

odkszta cenie

ł

tangens k

nachylenia

= modu

ąta

ł Younga

odkształcenie sprężyste

moduł Younga

Gdy siła przestaje działać wykres nacisk-

wydłużenie względne przebiega wzdłuż linii BC,

równoległej do YO.

Gdy nacisk spadnie do zera:

- odcinek

CD

będzie przedstawiał %

odzyskanego pierwotnego kształtu po

usunięciu sprężystego odkształcenia,

- odcinek

OC

będzie miarą trwałej deformacji

plastycznej materiału.

Pręt, który ulegał rozciąganiu, nie wraca do

początkowych wymiarów (np. grubości).

B

C

D

O

ε

σ

Y

Ta właściwość, wykorzystywana przy wyciąganiu prętów na druty, jest zwana

deformacją plastyczną

deformacją plastyczną lub deformacją trwałą

deformacją trwałą.

deformacja trwała

W przypadku typowego metalu, gdy przyłożona siła działa nadal po

przekroczeniu punktu

Y

(granicy sprężystości), materiał ulega

trwałemu

odkształceniu

.

Dla większości materiałów przejście od

zachowania

sprężystego

do

plastycznego

nie

jest

gwałtowne

i

czasem trudno jest podać określony

punkt, który stanowi tę granicę.

Zwykle wybiera się wartość nacisku,

która powoduje

0,02%-owe

odkształcenie

plastyczne, i znajduje się

punkt Y

(granicę

sprężystości)

jako

punkt

przecięcia

prostej

równoległej

do

odcinka w obszarze sprężystym z krzywą

nacisk-wydłużenie względne.

B

0,02

ε

σ

Y

%

wyznaczanie granicy sprężystości

Odkształcenie sprężyste jest wynikiem zmiany odległości atomów pod wpływem

działającej siły, jest więc bezpośrednio związane z energią wiązania.

Energia wiązania jest silnie zależna od równowagowej odległości

międzyatomowej (r

o

) w danym ciele stałym:

E = C

1

(1-n)/r

o

4

gdzie C

1

, n – stałe empiryczne.

W wielu materiałach, szczególnie tych, w których

atomy są stosunkowo słabo związane, prawo Hook’a

nie jest dokładnie spełnione, a krzywa nacisk-

wydłużenie względne ulega

zakrzywieniu

.

Dla takiego nieliniowego przebiegu nie można podać

jednej tylko wartości modułu Younga.

Dla przybliżonych szacunków mierzy się

A -

tangens kąta nachylenia

w

każdym punkcie

B -

tangens kąta nachylenia siecznej

odkszta cenie

ł

na

ci

sk

modu stycznej

ł

A

B

modu siecznej

ł

odkszta cenie

ł

na

ci

sk

odkształcenie sprężyste

Znając energie wiązania chemicznego, można obliczyć

stopień odkształcenia spowodowany przyłożoną siłą,

czyli wartość modułu Younga.

Chociaż pomiary nacisków i wydłużeń względnych zakładają stałą wartość

powierzchni przekroju odkształcanego pręta, materiał odkształcony pod

względem długości wykazuje również odkształcenie poprzeczne, opisywane

współczynnikiem Poisson’a,

ν

.

Jeżeli nacisk rozciągający w kierunku osi próbki powoduje dodatnie

odkształcenie (zwiększenie długości) w tym kierunku +ε

z

oraz zmniejszenie

wymiarów poprzecznych – ε

x

i – ε

y

(dla materiałów izotropowych

– ε

x

= – ε

y

), wówczas:

ν = - ε

(poprzeczne)

/ ε

(podłużne)

= – ε

x

/ ε

z

Znak ujemny ma na celu zapewnienie dodatniej wartości liczbowej

współczynnika Poisson’a.

Dla materiałów izotropowych wartość teoretyczna ν wynosi ½.

Większość metali wykazuje wartości w zakresie 0,25-0,35.

Współczynnik Poisson’a

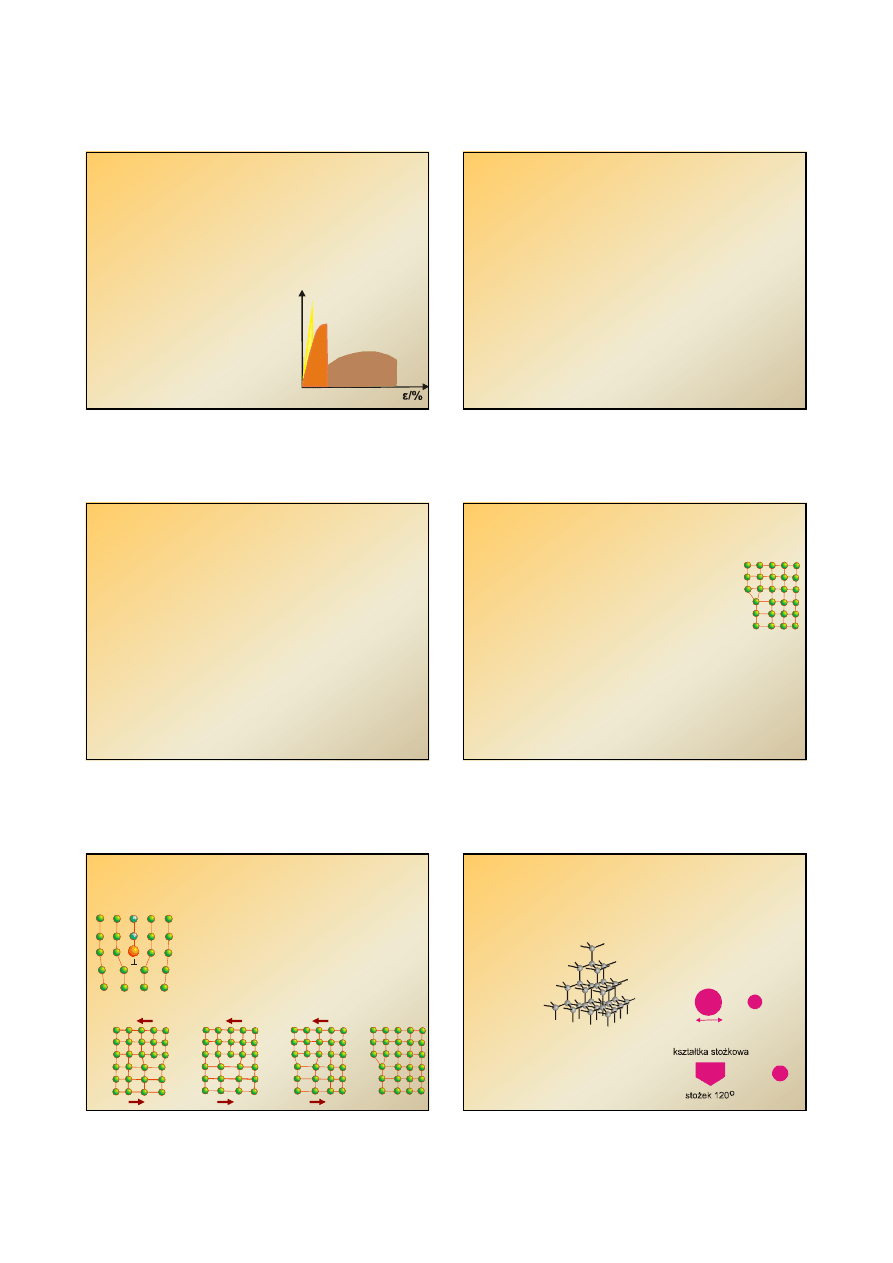

Materiał

E/GPa

ν

glin

70,3

0,34

miedź

129,8

0,34

żelazo

152

0,27

magnez

44,7

0,29

tytan

115,7

0,32

wolfram

411,0

0,28

tlenek magnezu

210,3

0,23

szkło krzemionkowe

72,4

0,17

żywica epoksydowa

3,2

0.35

nylon

2,0

0,39

polistyren

3,5

0,33

reprezentatywne wartości modułu sprężystości - E

i współczynnika Poisson’a - ν

2013-01-12

4

Odporność na rozerwanie jest często znacznie ważniejszą cechą materiału niż

wytrzymałość mechaniczna mierzona wielkością maksymalnego nacisku, który próbka

może znieść nie ulegając trwałej deformacji.

Odporność na rozerwanie można zdefiniować jako ilość energii zaabsorbowaną przez

materiał przed rozerwaniem.

Odporny na rozerwanie materiał stawia znaczny opór przy przemieszczaniu się pęknięcia

i dlatego materiały te są zarówno wytrzymałe mechanicznie jak kowalne. Miarą odporności

na rozerwanie może być powierzchnia pod krzywą nacisk-wydłużenie względne.

Sztywny materiał

wykazuje

małe odkształcenie

pod

wpływem nawet

znacznego nacisku

.

Jak widać z rysunku, materiał o największym

module sprężystości jest niekoniecznie najbardziej

odporny na rozerwanie.

W tym przypadku materiałem

najbardziej odpornym

na rozerwanie jest materiał C

, chociaż ma

najmniejszą sztywność

.

Odporność na rozerwanie próbki zależy od jej

• geometrii

• sposobu przyłożenia nacisku

materia C

ł

materiał B

materiał A

σ

odporność na rozerwanie i sztywność

(Toughness and stiffness)

Opór stawiany odkształcającej sile zależy od nachylenia krzywej nacisk-wydłużenie

względne w początkowym, sprężystym obszarze.

Wiele materiałów wykazuje kruchość, szczególnie w niskich temperaturach.

Monokryształy często łamią się wzdłuż

płaszczyzn największej łupliwości

, w

których wiązanie jest stosunkowo słabe.

Materiał polikrystaliczny może ulec złamaniu na dwa sposoby:

- przełom przez krystality, co jest podobne do przełomu wzdłuż płaszczyzn

największej łupliwości w monokryształach i zwane jest

przełomem

transgranularnym

lub

transkrystalicznym

.

- przełom przez obszar pomiędzy krystalitami -

przełom międzygranularny

.

Materiały amorficzne, takie jak szkło lub kruche polimery, ulegają złamaniu z

utworzeniem gładkiej powierzchni przypominającej wnętrze muszli. Jest to

przełom muszlowy

.

Materiały zawierające puste przestrzenie lub różne fazy (np. porcelana

zawierająca obszary szkliste, krystaliczne i luki w strukturze), często ulegają

złamaniu w pobliżu tych defektów.

Włókna

polimerów zachowują się inaczej, niż można by było oczekiwać w

przypadku skrajnie wydłużonych cząsteczek. Wiele z nich, jak np.

włókno

węglowe

i

włókna polietylenowe

o

dużym ciężarze cząsteczkowym

, wykazują

wytrzymałość na rozciąganie lepszą niż stal

.

rozerwanie spowodowane kruchością

Metale są na ogół ciągliwe i kowalne i mogą ulegać znacznej

deformacji

plastycznej

. Jest to cenna właściwość metali wykorzystywana m.in. do

wytwarzania

przedmiotów

o

różnym

kształcie

przy

zastosowaniu

odpowiednich matryc i sztancy.

Materiały ceramiczne są w większości kruche i łamliwe i obróbka podobna do

stosowanej w przypadku metali może je zniszczyć. Jednakże w

wysokich

temperaturach

wiele

materiałów

ceramicznych

może

ulegać

trwałej

deformacji

, podczas gdy w

niskich temperaturach

wiele metali staje się

kruchymi i łamliwymi

.

Na ogół kruchość występuje w niskich a kowalność (plastyczność) w

wysokich temperaturach, ale określenie „wysoka” lub „niska temperatura”

jest względne i zależy od rodzaju materiału.

Dla elastomerów takich jak guma, temperatura pokojowa jest już wysoka. Dla

polimerów taką graniczną temperaturą jest

temperatura

temperatura zeszklenia

zeszklenia

, a w

przypadku materiałów ceramicznych

temperatura

temperatura Tammana

Tammana

(1/2 temperatury

topnienia w skali Kelwina).

Powyżej tej temperatury materiały ceramiczne ulegają odkształceniu na

drodze poślizgu dyslokacji. Ruch defektów jest w materiałach ceramicznych

znacznie utrudniony ze względu na oddziaływanie z ładunkami jonów.

wpływ temperatury na trwałą deformację

metali i materiałów ceramicznych

W skali atomowej pojawienie się

trwałej deformacji

najłatwiej

jest przedstawić na przykładzie monokryształu.

Deformację stanowi szereg stopni lub linii utworzonych

przez atomy, za pośrednictwem których zachodzi

przemieszczanie jednej części kryształu względem części

pozostałych.

Proces może polegać na poślizgu, w którym warstewki,

o grubości rzędu kilku setek atomów przesuwają się w określonym

kierunku.

Ilość energii potrzebna do przesunięcia płaszczyzny atomów z jednej

trwałej pozycji do drugiej może być obliczona przy znajomości siły

wiązań chemicznych.

Obliczona energia jest zwykle znacznie większa od energii

wyznaczonej doświadczalnie.

Wynika to z faktu, że poślizg zachodzi łatwiej w kryształach

rzeczywistych dzięki obecności

dyslokacji

i ich ruchowi po

płaszczyźnie poślizgu

.

ruch dyslokacji a trwała deformacja

stopień

stopień

blokowanie dyslokacji

przez atom domieszki

ruch dyslokacji krawędziowej przy ścinaniu, prowadzący do powstania stopnia

Łatwość ruchu dyslokacji jest zależna od rodzaju

płaszczyzny krystalograficznej, na niektórych z nich

poślizg jest łatwiejszy – noszą one nazwę

płaszczyzn poślizgu.

Na ogół są to płaszczyzny o najgęstszym upakowaniu,

np. w kryształach o strukturze typu

• A

1

(fcc) jest to płaszczyzna {111}

• A

2

(bcc) płaszczyzna {110}

• o symetrii heksagonalnej płaszczyzna {001}

ruch dyslokacji a trwała deformacja

Twardość - miara odporności materiału na trwałą, (plastyczną) deformację.

Jest ona mierzona przeważnie jako zdolność do ulegania ściskaniu.

Pierwszy raz zastosowano twardość do charakterystyki minerałów.

Kryterium stanowiła zdolność danego minerału do zarysowywania innego.

W średniowieczu powstała do dzisiejszego dnia stosowana

skala Mohse’a

.

Wybrał on 10 minerałów różniących się stopniowo pod względem twardości:

1-talk,

2-gips,

3-kalcyt,

4-fluoryt,

5-apatyt,

6-ortoklaz,

7-kwarc,

8-topaz,

9-korund,

10-diament.

kszta tka

kulista

ł

kszta t

wt oczenia

ł

ł

kszta t

wt oczenia

ł

ł

10 mm

Twardość (Hardness)

W pomiarach twardości stosuje się wtłaczanie

twardych kształtek do gładkiej powierzchni

badanego przedmiotu.

Mierzy się głębokość otworu, który powstał pod

wpływem określonej siły wciskania kształtek.

2013-01-12

5

• Materiał poddany cyklicznemu, powtarzającemu

się obciążeniu może ulec złamaniu w wyniku

zmęczenia materiału.

• Zachodzi to przy znacznie mniejszym nacisku niż

ten, który dany materiał może znieść przy

jednorazowym stresie.

• Zerwanie próbki pod wpływem powtarzającego

się

nacisku

nosi

nazwę

zerwania

zmęczeniowego.

• Zmęczenie

wpływa

na

ruchome

części

urządzenia, lecz również na części składowe,

które są nieznacznie odginane

w sposób

powtarzający się, jak np. ruchome elementy

kadłuba samolotu pod wpływem zmiennego

ciśnienia atmosferycznego.

Zmęczenie materiału

(fatigue)

Cykle nieregularne

Cykle sinusoidalne ze zmiennym

naciskiem (dodatnim i ujemnym)

0

+

n

aci

sk

czas

n

a

ci

sk

0

+

-

amplituda

nacisku

czas

Próbka jest testowana przez

cyklicznie powtarzające się działanie

nacisku aż do spowodowania

rozerwania próbki.

krzywą

A

- stopy Fe

krzywa

B

- większość stopów

nieżelaznych i czystych metali takich jak

Cu i Al.

Na krzywych typu A występuje nagła

zmiana nachylenia i pojawia się część

krzywej równoległa do osi N, zwana

granicą zmęczenia

lub

granicą

wytrzymałości

.

Dla nacisku

poniżej

wartości

odpowiadającej tej granicy efekt

zmęczenia

nie występuje

.

log (liczba cykli przed z amaniem)

ł

B (metale nieżelazne)

A (stal)

granica wytrzymałości

a

m

pli

tu

d

a

n

ac

is

ku

Zmęczenie materiału

Wyniki badań laboratoryjnych przedstawia się w postaci amplitudy nacisku,

wykreślonej w funkcji liczby cykli N, które próbka może znieść bez zerwania.

Ważnym czynnikiem przy występowaniu zmęczenia materiałowego

jest

stan powierzchni

.

Rysy, skazy i nierówności powierzchni mogą lokalnie zwiększać

nacisk. Powinno się unikać nacięć, ostrych krawędzi, pustych

przestrzeni lub zmian powierzchni przekroju, zwanych

wzmacniaczami nacisku

.

W samolotach i okrętach okna są okrągłe a nie kwadratowe lub

prostokątne z tej właśnie przyczyny.

Atmosfera otoczenia ma również znaczenie, gdyż zmęczenie

materiału może być zapoczątkowane korozją, co często występuje

w urządzeniach zainstalowanych w halach fabrycznych.

Zmęczenie materiału

Postępujące odkształcenie materiału

wywołane stałym naciskiem

(ang. creep, to creep = pełzać)

Ci g y stres rozci gaj

ą ł

ą

ący

pocz tkowe

p

ą

ęknięcie

na płaszczyźnie

największej

łupliwości

propagacja p kni cia

ę

ę

wzdłuż płaszczyzny

największej łupliwości

gwałtowne

złamanie

Ten typ odkształcenia ma duże znaczenie praktyczne. Pod wpływem stresu

działającego w sposób ciągły następuje kumulacja naprężeń wymuszająca

ruch dyslokacji i ich ciągłe przegrupowania.

Ostatecznie dochodzi do gwałtownego przełamania przedmiotu.

Czyste

metale

są na ogół

miękkie

i wykazują

małą wytrzymałość mechaniczną

. Można

zmniejszyć ich kowalność i zwiększyć wytrzymałość mechaniczną przez

ograniczenie

ruchu dyslokacji

.

Jednakże gdy zmiany te zajdą za daleko metal staje się kruchy – konieczny jest

kompromis.

Historycznie, trzy metody były stosowane dla zwiększenia wytrzymałości mechanicznej

metali:

- zmniejszenie wymiarów ziaren

- utwardzanie przez obróbkę mechaniczną

- stapianie z innymi metalami (np. uszlachetnianie stali)

stosuje się również

- wtrącenia obcych faz

We wszystkich przypadkach zwiększenie wytrzymałości mechanicznej wiąże się z

ograniczeniem ruchu dyslokacji.

Zmniejszanie wielkości ziaren

utrudnia ruch dyslokacji.

Obróbka mechaniczna

(przekuwanie) polega na powtarzającym się stresie wywołanym

np. przez uderzanie młotem, co powoduje wzrost liczby dyslokacji. Początkowo może

nastąpić zmniejszenie wytrzymałości mechanicznej, lecz gdy gęstość dyslokacji

przekroczy pewną wartość ulegają one splątaniu i ich ruch jest utrudniony co prowadzi

do zwiększenie wytrzymałości mechanicznej.

Zwiększanie wytrzymałości mechanicznej

Z pośród

stopów

stopów

od dawna znane było tworzenie stopu cynku z miedzią

(

brązu

), które polegało na wprowadzeniu

naprężeń

przez atomy

domieszki

.

Pole naprężeń utrudnia ruch dyslokacji, gdyż dyslokacje również generują w

strukturze naprężenia. Te dwie składowe naprężeń odpychają się wzajemnie

utrudniając poślizg. Dostatecznie duży dodatek drugiego składnika, w może

spowodować wytrącenie nowej fazy, które dodatkowo blokuje płaszczyzny

poślizgu skutecznie utrudniając ruch dyslokacji.

Materiały ceramiczne

Materiały ceramiczne

są na ogół kruche i łamliwe. Ochrona ich powierzchni

przed zanieczyszczeniami, reakcjami chemicznymi lub uszkodzeniami

mechanicznymi zwiększa ich wytrzymałość.

Włókna optyczne świeżo wyprodukowane są odporne mechanicznie lecz

reakcja powierzchniowa z parą wodną obecną w powietrzu gwałtownie

zmniejsza ich wytrzymałość. Dlatego pokrywa się je

powłokami

polimerowymi

.

Powierzchnie

monokryształów

monokryształów poleruje się

. Przy syntezie polikrystalicznych

materiałów ceramicznych zwraca się szczególną uwagę na

zmniejszenie

porowatości

.

Ciała stałe mogą zwiększać wytrzymałość, gdy tworzą

kompozyty

(mieszaniny

kilku rodzajów materiałów).

Zwiększanie wytrzymałości mechanicznej

Wyszukiwarka

Podobne podstrony:

Fizyka laboratorium 4?danie ciepła właściwego cieczy i ciał stałych

Mechanika Ciał Stałych opracowanie egzamin

kk6 Właściwości elektryczne ciał stałych

mcs1, ▬ Studia Elektrotechnika - Politechnika, Mechanika cial stalych

fizyka ?danie właściwości magnetycznych ciał stałych

20 mg?danie właściwości magnetycznych ciał stałych, temp Curie

kk7 Właściwości magnetyczne ciał stałych

Fizyka laboratorium 4?danie ciepła właściwego cieczy i ciał stałych

Mechanika Ciał Stałych opracowanie egzamin

kk6 Właściwości elektryczne ciał stałych

wyznaczanie Ciepła właściwego ciał stałych - 1

Pomiar ciepła właściwego ciał stałych

Wyznaczanie ciepła właściwego ciał stałych, Automatyka i Robotyka Rok I

Wyznaczanie ciepła właściwego ciał stałych, Automatyka i Robotyka Rok I

WYZNACZANIE ZALEZNOSCI CIEPLA WLASCIWEGO CIAL STALYCH OD TEMPERATURY 2

ciepło właściwe ciał stałych poprawione

więcej podobnych podstron