Próby zmęczeniowe

13.1. Wstęp

Obciążenia działające w różnych układach mechanicznych najczęściej zmieniają się w

czasie. Wywołują one w materiale złożone zjawiska i zmiany, zależne od wartości tych

naprężeń i liczby cykli, które określamy jako zmęczenie materiału. Zmęczenie materiału

obniża

trwałość

elementów

konstrukcyjnych

i jest częstym powodem pęknięć zmęczeniowych tych elementów, prowadząc do

niebezpiecznych wypadków. Szczególnie niebezpieczne są zniszczenia zmęczeniowe

elementów w środkach transportowych, gdyż są powodem poważnych katastrof.

Charakterystyczne cechy złomu zmęczeniowego to:

1. Pękniecie zmęczeniowe występuje przy maksymalnych wartościach zmieniającego się

naprężenia, znacznie niższych od wytrzymałości doraźnej R

m

, a nawet granicy

plastyczności R

e

z czego wynika, że zdolność materiału do przenoszenia obciążeń

wielokrotnie zmiennych jest mniejsza od obciążeń statycznych.

2. Zniszczenie następuje po pewnym okresie pracy elementu w sposób nagły.

3. Pęknięcia zmęczeniowe mają charakter pęknięć kruchych, niezależnie od tego czy w

statycznej próbie rozciągania materiał wykazuje własności sprężysto-plastyczne, czy

kruche.

13.2. Cel ćwiczenia

Celem ćwiczenia jest zapoznanie się z podstawami doświadczalnych badań wytrzymałości

zmęczeniowej materiału, stosowanymi próbkami oraz urządzeniami stosowanymi do tych

badań. Wykonanie ćwiczenia polega na przeprowadzeniu próby zmęczeniowej dla stali przy

zginaniu obrotowym i wyznaczeniu wytrzymałości zmęczeniowej ograniczonej.

13.3. Charakterystyka naprężeń zmęczeniowych

Zmianę naprężenia podczas jednego okresu nazywamy cyklem naprężeń. Cykle naprężeń

mają zazwyczaj charakter losowy, wynikający z eksploatacji urządzenia. Na przykład na

kadłub statku wpływają fale morza, drgania silnika, rozkład ładunku i manewrowanie podczas

pływania. W próbach zmęczeniowych stosuje się cykle sinusoidalne jako najłatwiejsze do

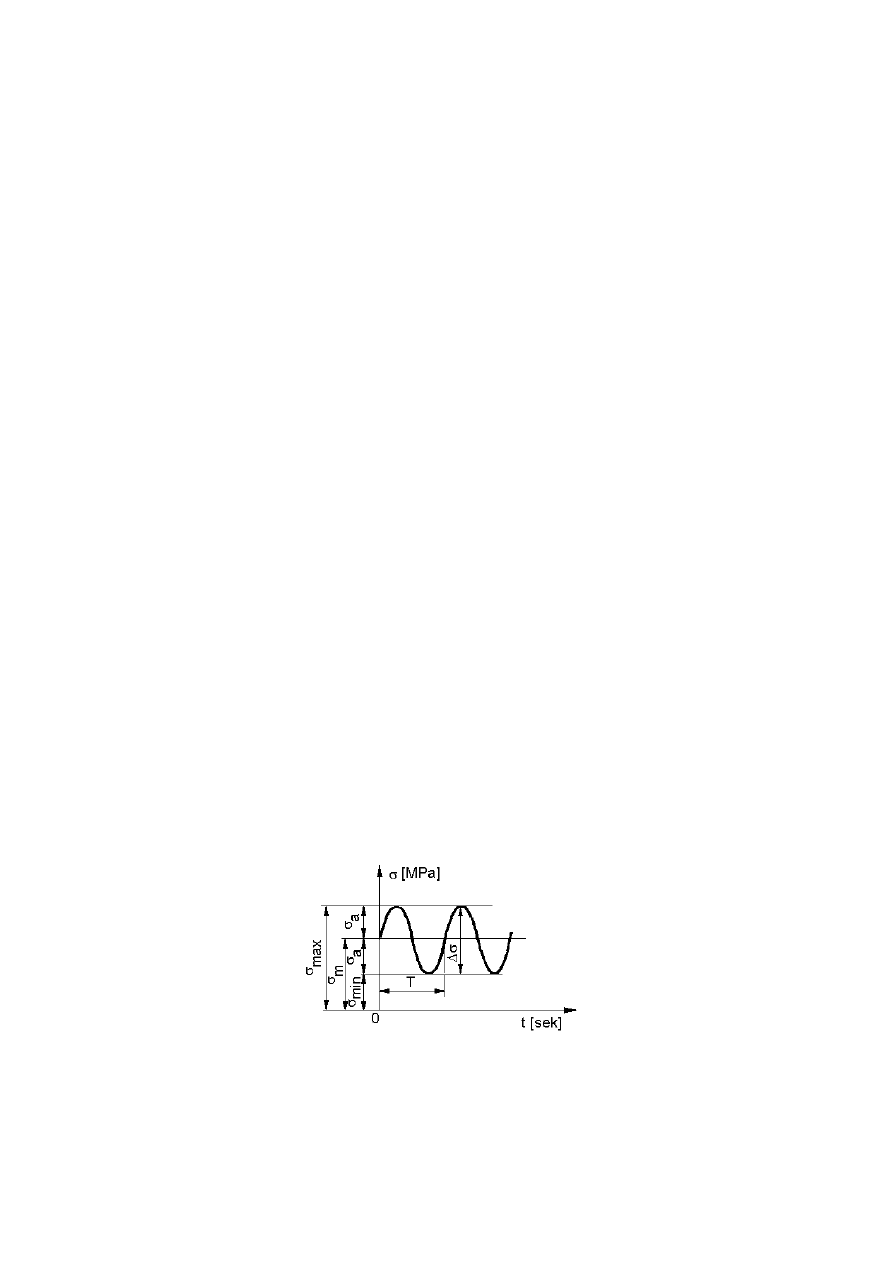

zrealizowania. Cykl taki przedstawiony jest na rysunku 13.1.

Rys. 13.1. Sinusoidalny cykl naprężeń

W cyklu naprężeń zmiennych sinusoidalnie wyróżniamy:

1) naprężenie maksymalne cyklu

max

,

2) naprężenie minimalne cyklu

min

,

3) amplitudę naprężenia cyklu

a

,

2

min

max

a

(13.1)

4) naprężenie średnie cyklu

m

,

2

min

max

m

(13.2)

5) okres zmiany naprężeń T,

6) zakres zmiany naprężeń

min

max

2

a

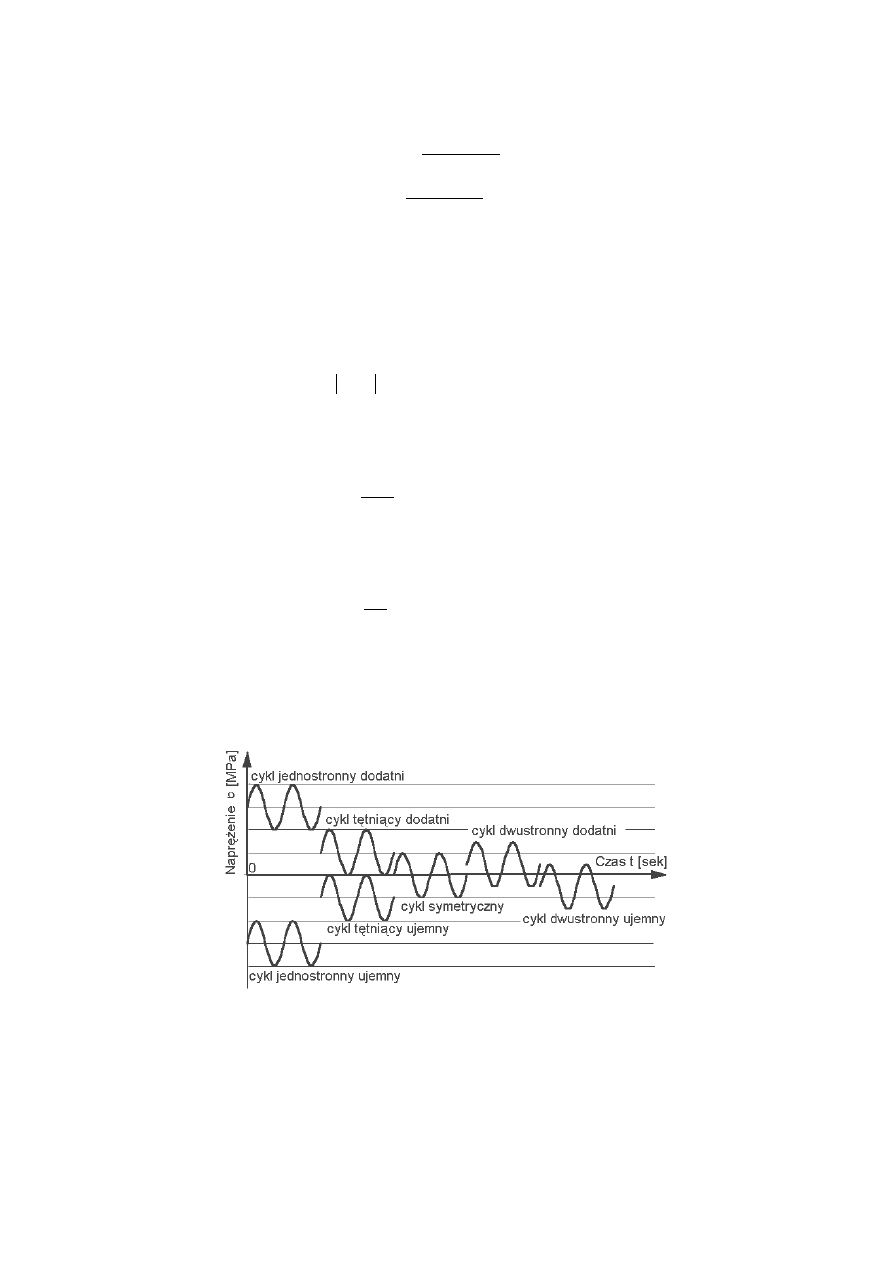

Rodzaje cykli naprężeń przedstawione są na rys.13.2. W cyklu jednostronnym naprężenia

zmieniają swoją wartość, ale zachowują ten sam znak. Szczególnym przypadkiem tego cyklu

jest cykl odzerowo tętniący, dla którego

0

max

lub

0

min

oraz

a

m

. W cyklu

dwustronnym naprężenia zmieniają wartość i znak. Szczególnym przypadkiem jest tu cykl

wahadłowy, w którym

a

min

max

oraz

0

m

. Jest to cykl symetryczny. Wszystkie

inne cykle jednostronne i dwustronne są cyklami niesymetrycznymi o różnych co do wartości

max

i

min

, czyli o

0

m

. Niesymetryczność cyklu opisuje współczynnik asymetrii cyklu

R:

max

min

R

(13.3)

W obliczeniach konstrukcyjnych i badaniach zmęczeniowych używa się także współczynnika

stałości obciążenia H:

a

m

H

(13.4)

Dla cyklu symetrycznego

1

R

, dla odzerowo tętniącego po stronie dodatniej

0

R

, po

stronie ujemnej

R

. Cykle o jednakowych współczynnikach

R

nazywają się cyklami

podobnymi [11].

Rys. 13.2. Rodzaje sinusoidalnych cykli naprężeń

13.4. Pojęcie wytrzymałości zmęczeniowej

Wytrzymałością zmęczeniową nieograniczoną Z

G

nazywa się maksymalną wartość okresowo

zmieniającego się naprężenia

max

, przy której materiał może pracować nieograniczenie

długo, bez pojawienia się rys zmęczeniowych i zniszczenia materiału. W praktyce przyjmuje

się, że wytrzymałość ta osiągnięta jest już po przekroczeniu umownej granicznej liczby cykli

N

G

. Ta liczba cykli zwana potocznie bazą, wynosi przykładowo dla stali N

G

= 10

7

cykli, a dla

metali nieżelaznych N

G

= 10

8

cykli. Wytrzymałość zmęczeniową nieograniczoną Z

G

wyznacza się najczęściej dla cykli wahadłowych, rzadziej dla odzerowo tętniących. Rodzaj

obciążenia zapisuje się jako wskaźnik wytrzymałości zmęczeniowej nieograniczonej i tak

wytrzymałość zmęczeniową nieograniczoną przy wahadłowym zginaniu oznacza się jako Z

go

,

przy odzerowo tętniącym zginaniu Z

gj

, odpowiednio przy skręcaniu będzie Z

so

i Z

sj

. Nie może

być jednak wahadłowego rozciągania czy wahadłowego ściskania, może być wyłącznie

wahadłowe rozciąganie-ściskanie, a wytrzymałość zmęczeniową nieograniczoną dla tego

cyklu zapisuje się jako Z

rc

. Mamy natomiast wytrzymałość zmęczeniową nieograniczoną przy

odzerowo tętniącym rozciąganiu Z

rj

i ściskaniu Z

cj

.

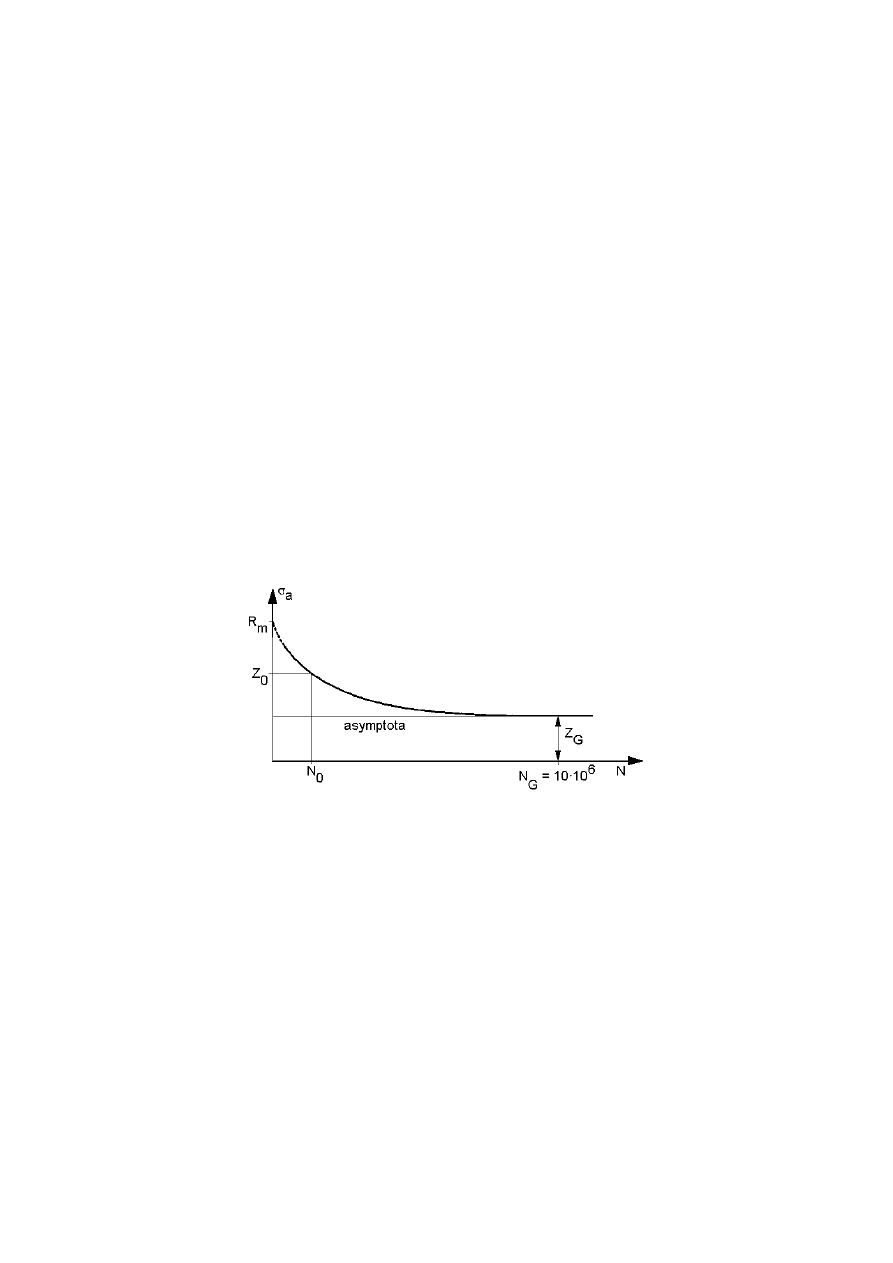

Do wyznaczenia wytrzymałości zmęczeniowej nieograniczonej metodą klasyczną –

wykonania wykresu Wöhlera – potrzeba minimum 10 identycznych próbek. Próbki

doprowadza się do zniszczenia, zmieniając

a

dla ustalonej wartości

m

. Pierwszą próbkę

obciążamy tak, aby naprężenie

max

wynosiło ok. 0,67

R

m

. Obciążenie następnych

dobieramy w ten sposób, aby

a

było za każdym razem mniejsze o 20

40 MPa. Każdej

wartości

a

odpowiada liczba cykli niszczących N

a

. Zmniejszając naprężenia

a

otrzymuje się

coraz większe liczby cykli niszczących. Na podstawie otrzymanych doświadczalnie wartości

a

i N buduje się wykres w prostokątnym układzie współrzędnych

a

– N, jak to jest

przedstawione na rysunku 13.3.

Rys. 13.3. Wykres Wöhlera w układzie

a

– N

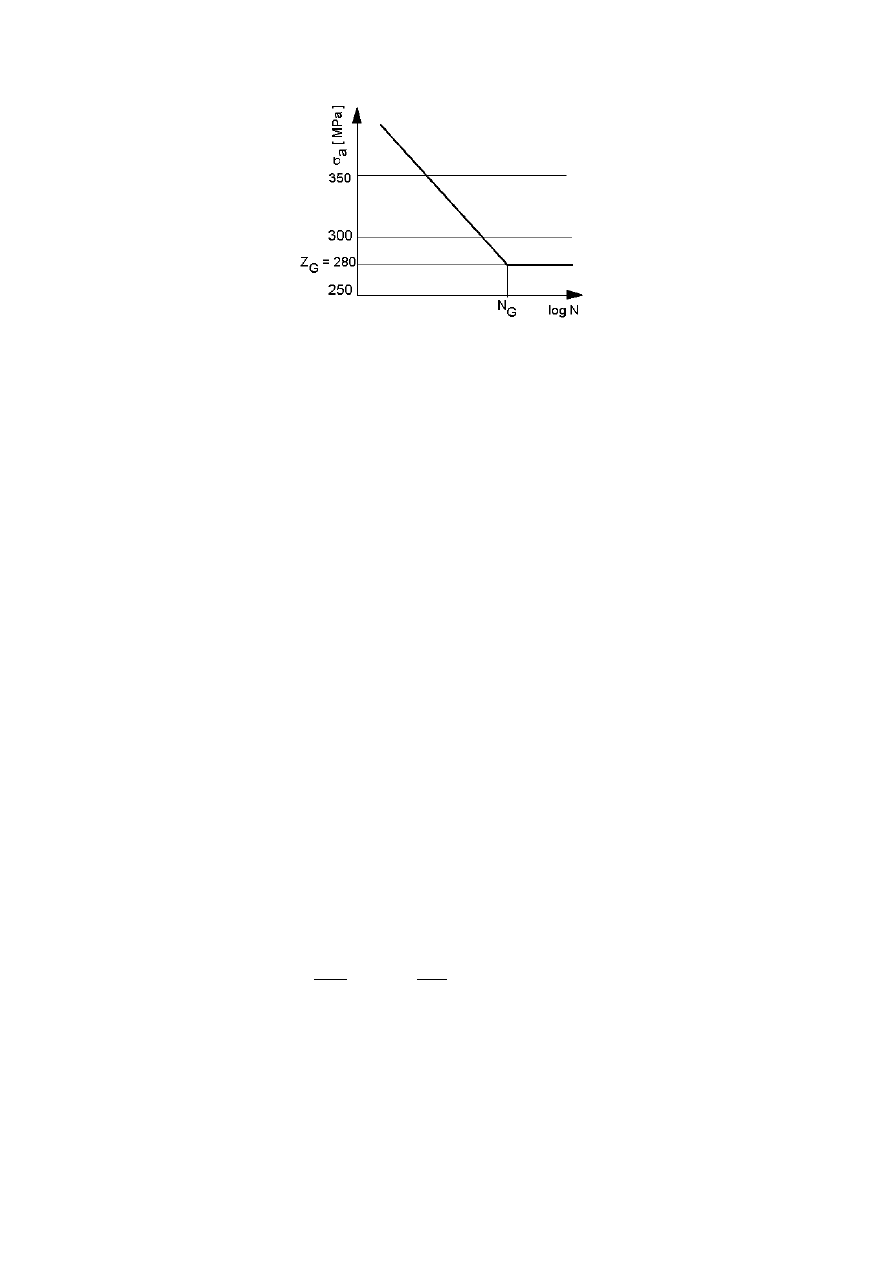

Otrzymana krzywa nosi nazwę wykresu zmęczeniowego lub krzywej Wöhlera. W układzie

współrzędnych

a

– log N wykres zmęczeniowy jest linią łamaną, jak to jest przedstawione na

rys. 13.4.

Rys. 13.4. Wykres Wöhlera dla stali 45

Punkt załamania lub punkt przecięcia się dwóch odcinków wykresu wyznacza teoretyczną,

graniczną liczbę cykli N

G

oraz wytrzymałość zmęczeniową nieograniczoną Z

G

. Lewa gałąź

wykresu Wöhlera zamyka obszar naprężeń większych od wytrzymałości zmęczeniowej

nieograniczonej Z

G

tzw. obszar wytrzymałości zmęczeniowej ograniczonej Z

O

. Jest to

największa wartość okresowo zmieniającego się naprężenia, przy której materiał przeniesie

określoną liczbę cykli N < N

G

. Obszar poniżej poziomu wytrzymałości zmęczeniowej

nieograniczonej Z

G

nazywany jest obszarem wytrzymałości zmęczeniowej nieograniczonej.

13.5. Czynniki wpływające na wytrzymałość zmęczeniową

Badania wytrzymałości zmęczeniowej materiałów przeprowadza się na polerowanych

próbkach o stałym przekroju. Wytrzymałość ta zależy w głównej mierze od trzech

czynników:

a) materiału,

b) rodzaju obciążenia,

c) cyklu naprężeń.

Wytrzymałość zmęczeniowa rzeczywistego elementu konstrukcyjnego zależy dodatkowo od

wielu innych czynników, takich jak kształt elementu, stan powierzchni, wymiary. Wpływ tych

czynników

ujmowany

jest

powszechnie

w obliczeniach zmęczeniowych przez wprowadzenie następujących współczynników:

a) współczynnik kształtu

k

,

b) współczynnik działania karbu

k

,

c) współczynnik stanu powierzchni

p

,

d) zmęczeniowy współczynnik spiętrzenia naprężeń

,

e) współczynnik wielkości przedmiotu

.

Współczynnik kształtu

k

jest zdefiniowany następująco:

n

k

max

lub

n

k

max

gdzie:

max

max

,

–

naprężenia maksymalne lokalne związane z istnieniem zmian kształtu,

n

nx

,

– naprężenia nominalne obliczone z konwencjonalnych wzorów

wytrzymałościowych. Wartości współczynnika kształtu

k

dla zmian

przekroju najczęściej spotykanych w budowie maszyn, ujęte są w formie

wykresów [15] str. 244-264.

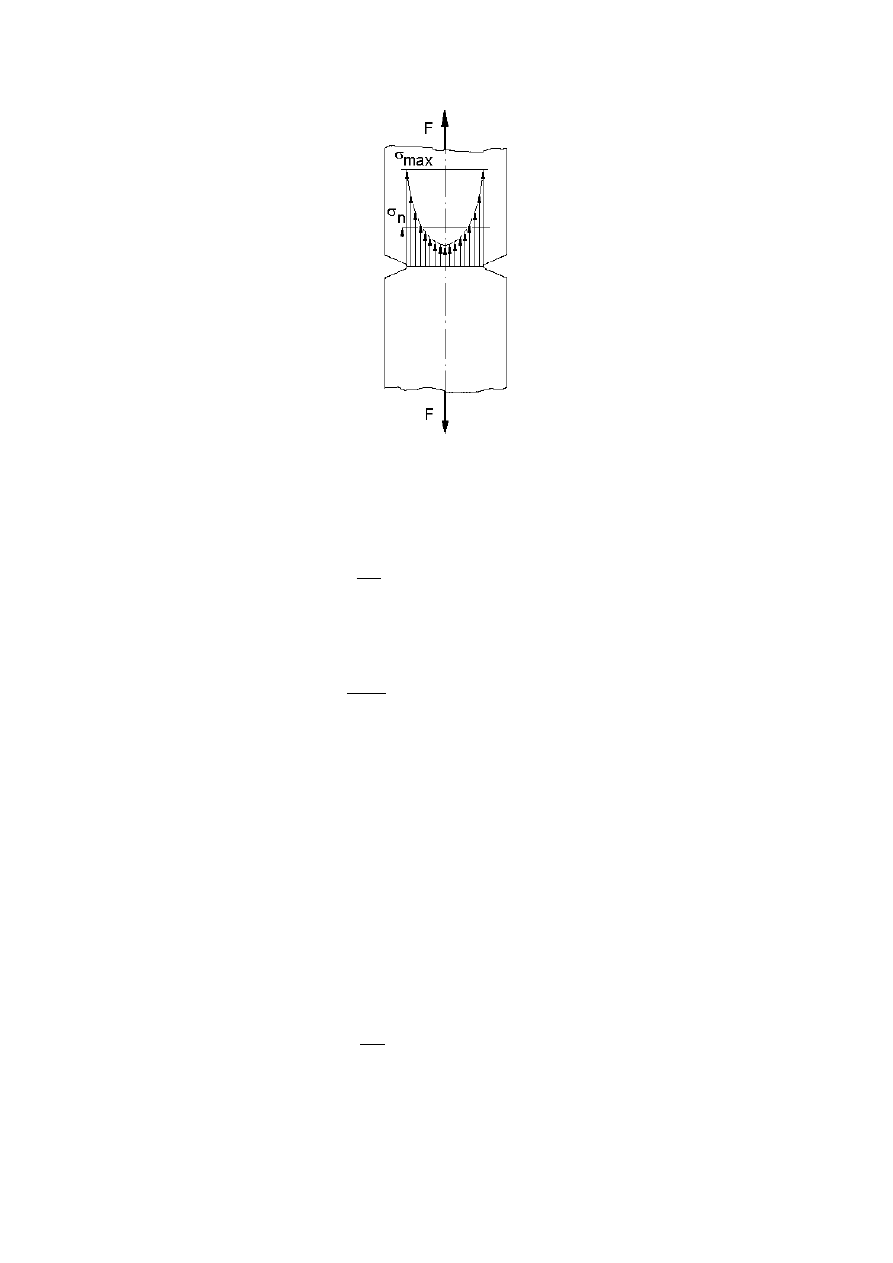

Rys.

13.5.

Schemat

spiętrzenia

naprężeń

przy

osiowym

rozciąganiu

pręta

okrągłego

z karbem obrączkowym

Współczynnik działania karbu

k

określa się jako stosunek wytrzymałości zmęczeniowej

próbek gładkich bez karbu Z

bk

do wytrzymałości zmęczeniowej próbek gładkich z karbem Z

k

:

k

bk

k

Z

Z

(13.6)

Ponieważ współczynnik ten zależy od właściwości materiału, przeto wprowadzono tzw.

współczynnik wrażliwości na działanie karbu

:

1

1

k

k

(13.7)

Przykładowo współczynnik ten wynosi dla szkła

= 1 (bardzo wrażliwe na działanie karbu) i

dla żeliwa

= 0 (brak wrażliwości na działanie karbu). Dla innych materiałów wartości

liczbowe współczynnika

wyznacza się z odpowiednich wykresów [15] str. 243. Znając

k

oraz

można wyrazić

k

następującym wzorem:

1

1

k

k

(13.8)

Współczynnik stanu powierzchni

p

to stosunek wytrzymałości zmęczeniowej próbki

polerowanej Z

gł

do wytrzymałości zmęczeniowej próbki o danym stanie powierzchni Z

p

.

Wartości

liczbowe

tego

współczynnika

odczytuje

się

z wykresów [15] str. 241-242.

Zmęczeniowy współczynnik spiętrzenia naprężeń

to stosunek wytrzymałości

zmęczeniowej próbki laboratoryjnej Z (bez karbu, wypolerowanej, o średnicy od 7

10 mm)

do wytrzymałości zmęczeniowej próbki Z

kp

(z karbem o danym stanie powierzchni):

kp

Z

Z

(13.9)

Współczynnik

można obliczyć jako:

p

k

1

1

(13.10)

Współczynnik wielkości przedmiotu

to stosunek wytrzymałości zmęczeniowej próbki

laboratoryjnej Z (o średnicy od 7

10 mm) do wytrzymałości zmęczeniowej próbki Z

w

(o

dużych rozmiarach):

w

Z

Z

(13.11)

Wartości liczbowe współczynnika

odczytuje się z wykresów [15] str. 238-240.

13.6. Złomy zmęczeniowe

Zjawisko zmęczenia nie jest w pełni poznane i opracowane. Obciążenie zmienne elementów

wywołuje w materiale niezwykle złożone procesy. Istnieje wiele hipotez i teorii dotyczących

przyczyn powstawania pęknięć zmęczeniowych. Nowoczesna technika pozwala na coraz

bardziej wnikliwe poznanie tego zjawiska. Jedna z teorii dowodzi, że punktem wyjścia

zjawiska zmęczeniowego jest anizotropia i nieregularne ułożenie ziaren materiału. W

początkowej fazie występują lokalne odkształcenia plastyczne, których odznaką są pasma

poślizgów widoczne pod mikroskopem na wypolerowanych powierzchniach jako ciemne

pasma w obrębie ziarna. Rozwijają się one w miarę zwiększania się liczby cykli, tworząc

skupienia i wiązki co powoduje powstawanie pęknięć i ich łączenie się. Pęknięcia te tworzą

się z reguły na powierzchni i w warstwie wierzchniej elementów. Zniszczenie zmęczeniowe

ma charakter lokalny.

Złom zmęczeniowy ma bardzo charakterystyczny wygląd. Można wydzielić w nim dwie

strefy:

1) strefę zniszczenia zmęczeniowego – która ma wygładzoną powierzchnię, często o kształtach

muszlowych, z widocznymi niekiedy liniami frontu, świadczącymi o nierównomiernym,

skokowym pogłębianiu się szczeliny. Strefa ta jest tym większa i gładsza im mniejsze działały

naprężenia,

2) strefę zniszczenia doraźnego (strefa resztkowa) – która ma powierzchnię wizualnie bardziej

gruboziarnistą i powstaje nagle w ostatnim okresie pracy elementu (złom doraźny, podobny do

wyglądu przełomu przy obciążeniu statycznym).

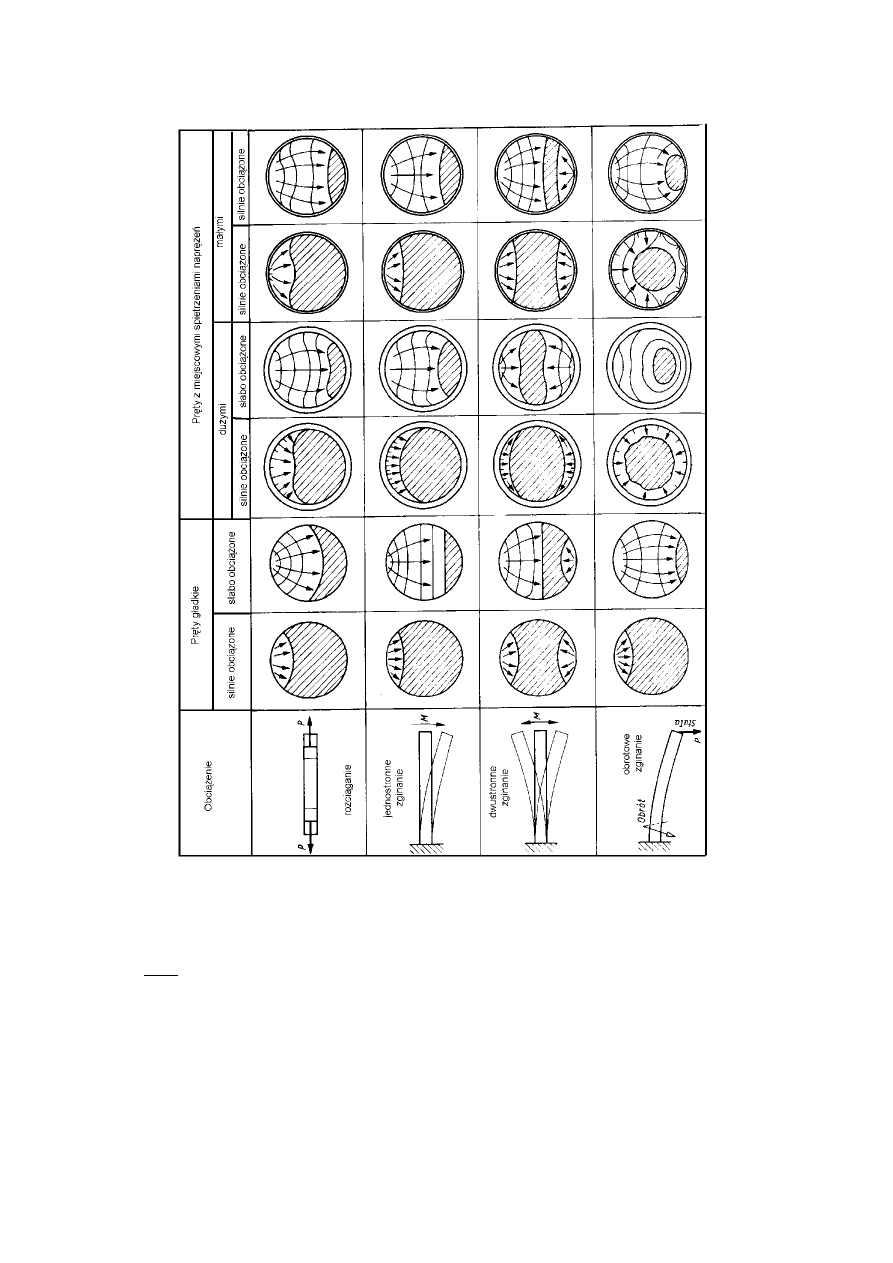

Na rysunku 13.6 przedstawione są poglądowo schematy przełomów zmęczeniowych. Obok

ognisk pierwotnych mogą działać ogniska wtórne. Występują one w przypadku obrotowo

zginanych elementów. Na nie zakreskowanych strefach zmęczeniowych narysowano linie

zmęczeniowe jako kolejne położenia czoła pęknięcia. Kierunek rozwoju pęknięcia wskazują

strzałki.

13.7. Opis badań zmęczeniowych

Badania zmęczeniowe możemy podzielić na:

1) badania elementów konstrukcyjnych lub całej konstrukcji przeprowadzone na specjalnie

zbudowanych w tym celu stanowiskach lub bezpośrednio w warunkach eksploatacyjnych,

2) badania odpowiednio przygotowanych (znormalizowanych) próbek.

Do badań zmęczeniowych próbek stosuje się maszyny o specjalnej konstrukcji zwane

zmęczeniówkami. Najczęściej przeprowadza się próby na maszynach, które realizują:

– osiowe ściskanie rozciąganie (tzw. pulsatory),

– zginanie o cyklu symetrycznym sinusoidalnym, realizowane przez ruch obrotowy próbki, przy

stałym kierunku obciążenia,

– skręcanie o cyklu symetrycznym sinusoidalnym, realizowane w postaci skrętnych drgań

wymuszonych.

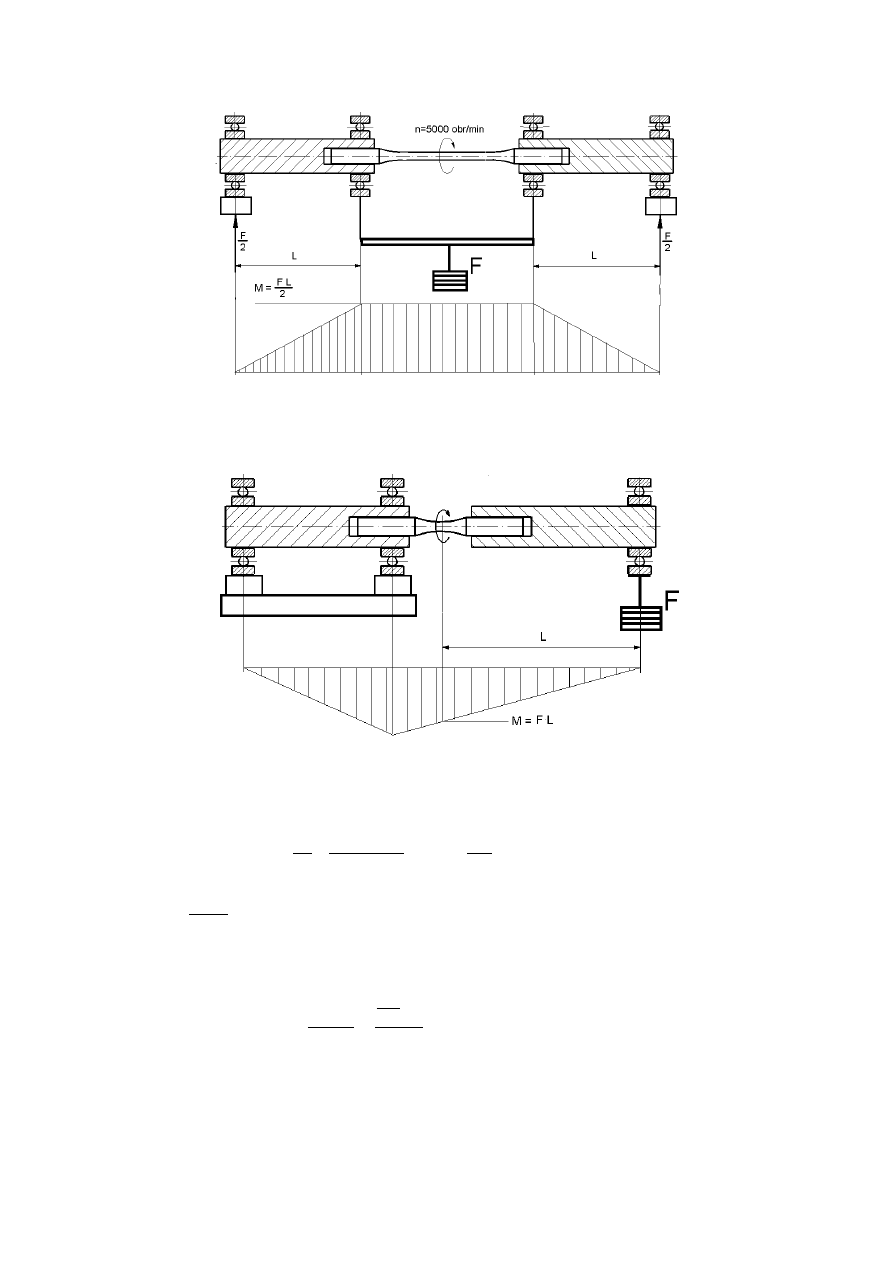

Ćwiczenie zostanie przeprowadzone na 4-wrzecionowej zmęczeniówce giętnoobrotowej

UBM, której schemat przedstawiony jest na rysunku 13.7. Maszyna ta służy do wyznaczania

wytrzymałości zmęczeniowej na zginanie przy cyklu symetrycznym sinusoidalnym. Cykl

zmęczeniowy realizowany jest przez zginanie obracającej się próbki stałym obciążeniem

leżącym w jednej płaszczyźnie.

Włókna górne podlegają ściskaniu, dolne zaś podlegają rozciąganiu. W ten sposób z

częstością równą ilości obrotów n realizowane są liczby cykli sinusoidalnych naprężeń. Na

maszynie UBM można realizować dwa rodzaje podparcia:

1) dwustronne podparcie próbki – moment zginający na całej długości próbki jest stały, jak to jest

przedstawione na rysunku 13.7;

2) jednostronne (wspornikowe) zamocowanie próbki – zmienny moment zginający, jak to jest

przedstawione na rysunku 13.8.

Rys. 13.6. Przełomy zmęczeniowe prętów stalowych poddanych obciążeniom zmiennym [13], [14]

Moment zginający M. w przypadku próbki podpartej obustronnie (rys. 13.7):

2

L

F

M

, dla

1

,

0

L

m

F

M

05

,

0

[Nm] (13.12)

gdzie: L – wartość stała dla maszyny UBM i równa 0,1 m.

Rys. 13.7. Schemat ideowy maszyny zmęczeniowej giętnoobrotowej UBM – próbka podparta obustronnie oraz

wykres momentów zginających

Rys. 13.8. Schemat ideowy maszyny zmęczeniowej giętnoobrotowej UBM– próbka zamocowana wspornikowo

oraz wykres momentów zginających

Naprężenia zginające

g

obliczamy ze wzoru:

3

3

5095

,

0

32

05

,

0

d

F

d

F

W

M

g

(13.13)

gdzie:

32

3

d

W

– wskaźnik przekroju na zginanie, d – średnica próbki.

Wymagane obciążenie F wyniesie:

5095

,

0

3

d

F

g

,

m

m

m

N

3

2

= [N

]

(13.14)

13.8. Próbki

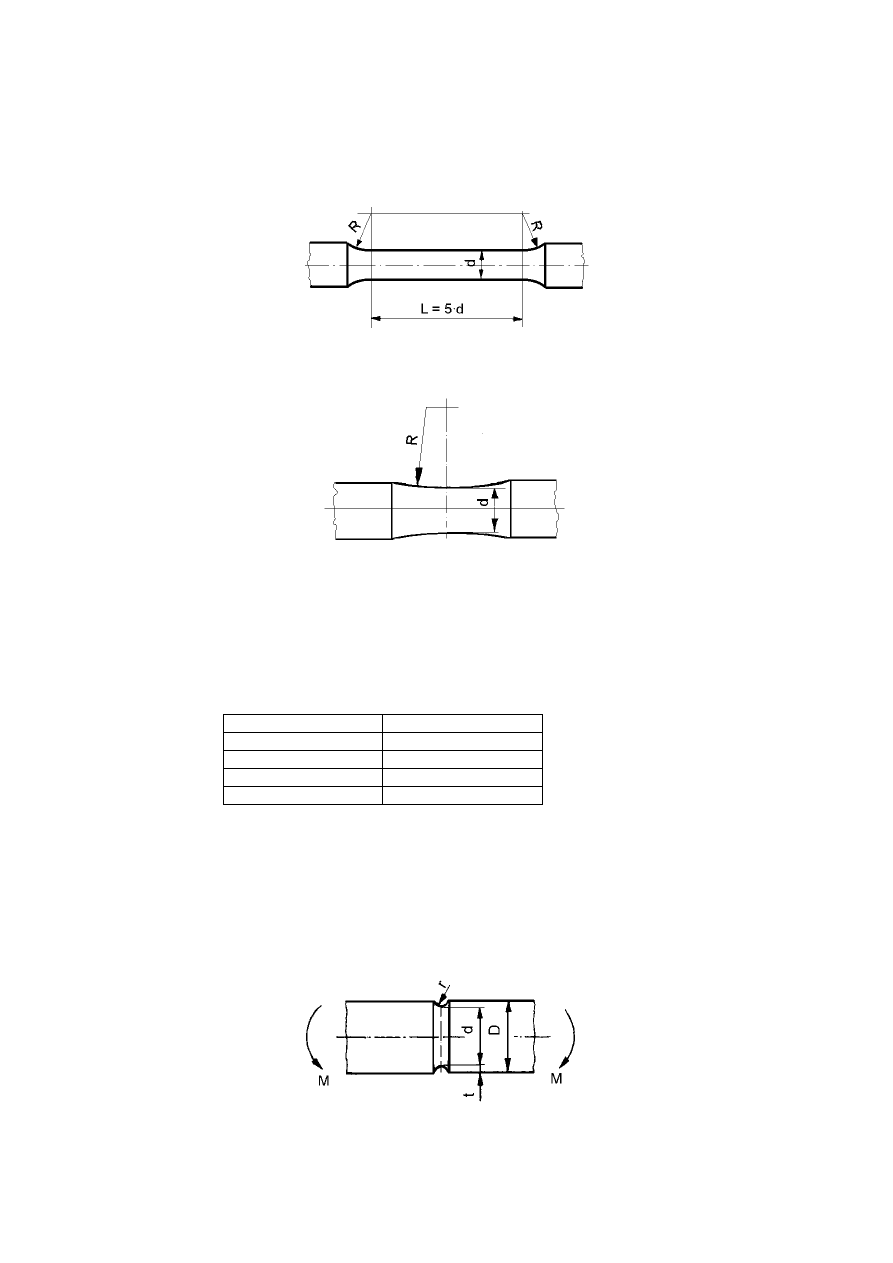

Przy obciążeniu momentem stałym stosuje się próbki cylindryczne o stałym przekroju. Dla

tych próbek przedstawionych na rysunku 13.9 średnica d = 5,0; 7,5; 10,0; 12,0 [mm],

natomiast R = d.

Rys. 13.9. Schemat próbki cylindrycznej o stałym przekroju [12]

Rys. 13.10. Schemat próbki cylindrycznej o zmiennym przekroju [12]

Przy momencie zmiennym stosuje się próbki cylindryczne o zmiennym przekroju jak na

rysunku 13.10. Dla tych próbek średnice d są identyczne jak dla próbek o stałym przekroju,

ale R zwiększa się odpowiednio ze wzrostem średnicy, zgodnie z tabelą 13.1.

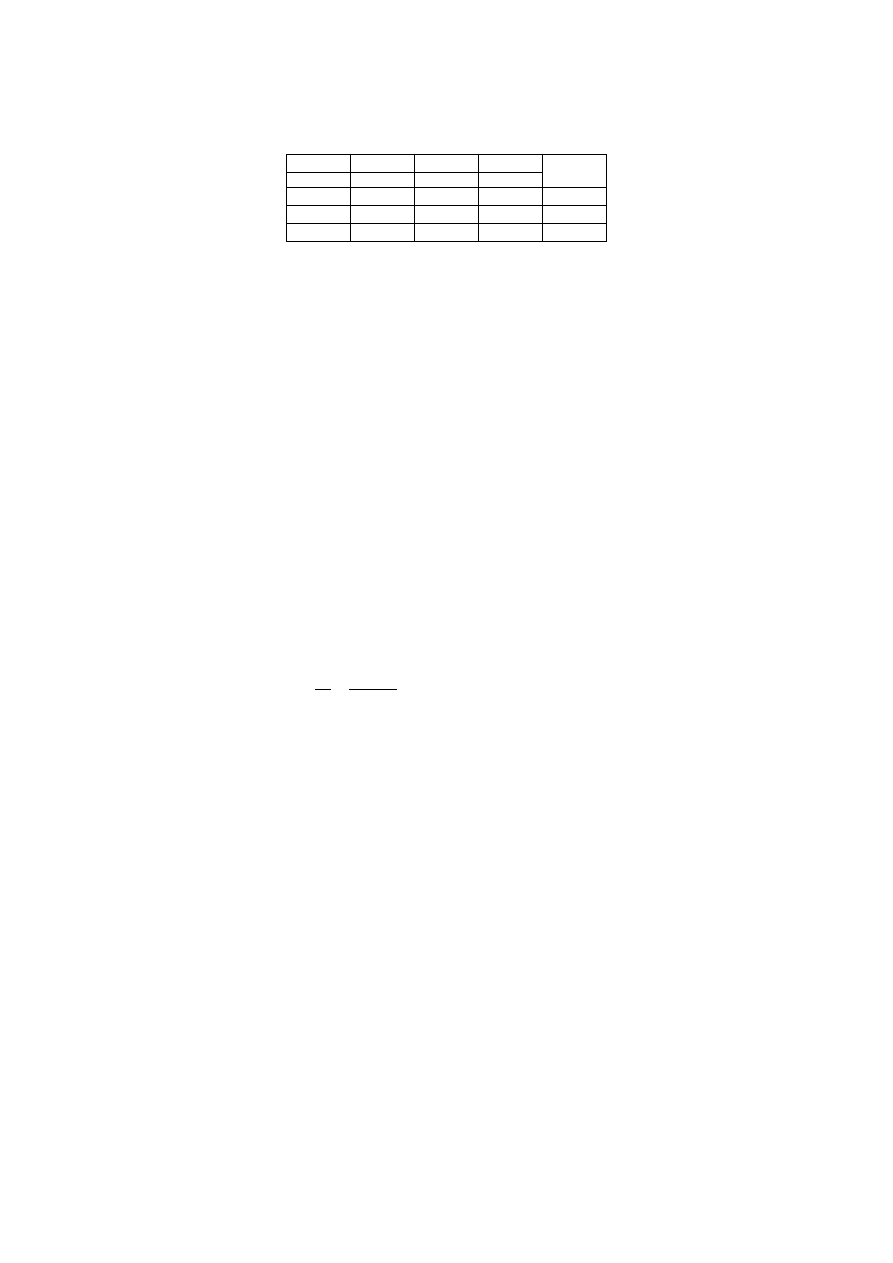

Tabela 13.1

Wymiary części pomiarowej próbek cylindrycznych o zmiennym przekroju

d [mm]

R [mm]

5

25

7,5

37,5

10

50

12

60

Te dwa rodzaje próbek mogą być wykonane z karbem obrączkowym typu V lub z karbem

obrączkowym typu U. Przykładowe wymiary dla karbu obrączkowego typu U przedstawione

są na rysunku 13.11 i tabeli 13.2. Dla próbek z karbem obrączkowym typu V wymiary d i D

są takie same jak dla próbek z karbem obrączkowym typu U, ale z racji większego spiętrzenia

naprężeń przy karbie typu V współczynnik kształtu

k

przyjmuje większe wartości (od 1,99

do 3,56).

Rys. 13.11. Schemat próbki cylindrycznej z karbem obrączkowym typu U

Tabela 13.2

Wymiary części pomiarowej próbki cylindrycznej z karbem obrączkowym typu U

D

d

r

t

k

[mm]

[mm]

[mm]

[mm]

6

5,0

0,50

0,50

1,89

9

7,5

0,75

0,75

1,89

12

10,0

1,00

1,00

1,89

Próbki do określania własności zmęczeniowych materiału powinny być pobierane ze strefy o

jednakowych parametrach strukturalnych i jednakowym ukierunkowaniu włókien. W celu

zmniejszenia rozrzutu wyników, kolejną próbkę do badań należy pobierać w sąsiedztwie

poprzedniej. Próbki pobierane z elementów maszyn powinny mieć analogiczny kierunek

włókien w stosunku do przykładanego obciążenia, jak kierunek włókien w badanym

elemencie w stosunku do obciążenia roboczego. Próbki do badań zmęczeniowych

wykonywane są metodą obróbki mechanicznej (toczenie, frezowanie, szlifowanie). Parametry

obróbki mechanicznej powinny być jednakowe dla serii próbek. Podczas obróbki

mechanicznej nie powinny nagrzewać się do temperatury, w której występują zmiany

struktury materiału. Obróbka mechaniczna powinna zapewniać uzyskanie odpowiedniej

chropowatości powierzchni; R

a

= 1,25 szlifowanej, R

a

= 0,05 polerowanej. W przypadku

próbek z karbem wymagania dotyczące chropowatości powierzchni odnoszą się tylko do

powierzchni karbu, natomiast pozostałe powierzchnie mogą być wykonane w 5 klasie

chropowatości.

13.9. Przebieg ćwiczenia

Próby zmęczeniowe są bardzo czasochłonne. Aby uzyskać

6

10

10

N

cykli naprężeń przy

min]

/

obr

[

5000

n

potrzeba

2000

5000

10

10

6

n

N

minut pracy maszyny zmęczeniowej. Dlatego

ćwiczenie będzie miało charakter poglądowy. Będzie przeprowadzona próba zmęczeniowa

dla próbki z karbem, silnie obciążona, aby uzyskać możliwie szybko złom zmęczeniowy w

zakresie wytrzymałości niskocyklowej (ograniczonej). Wszystkie czynności związane z

obsługą maszyny wykonuje prowadzący ćwiczenia.

13.10. Opracowanie wyników badań

Sprawozdanie z ćwiczenia powinno zawierać:

1) cel ćwiczenia,

2) definicje wytrzymałości zmęczeniowej trwałej i ograniczonej,

3) schemat stanowiska do badań oraz schemat obciążenia próbki wraz z wzorami obliczeniowymi,

4) rysunek próbki i dane dotyczące materiału,

5) protokół pomiarów, tabela protokółu dostępna jest na pulpicie monitora komputerowego pod

nazwą zmęczenie.xls

6) rysunek uzyskanego przełomu zmęczeniowego,

7) analizę uzyskanych wyników.

Wyszukiwarka

Podobne podstrony:

PROCESY ZMECZENIA id 393943 Nieznany

karta proby pion odkr id 232075 Nieznany

karta proby trop wyw id 232076 Nieznany

Abolicja podatkowa id 50334 Nieznany (2)

4 LIDER MENEDZER id 37733 Nieznany (2)

katechezy MB id 233498 Nieznany

metro sciaga id 296943 Nieznany

perf id 354744 Nieznany

interbase id 92028 Nieznany

Mbaku id 289860 Nieznany

Probiotyki antybiotyki id 66316 Nieznany

miedziowanie cz 2 id 113259 Nieznany

LTC1729 id 273494 Nieznany

D11B7AOver0400 id 130434 Nieznany

analiza ryzyka bio id 61320 Nieznany

pedagogika ogolna id 353595 Nieznany

Misc3 id 302777 Nieznany

więcej podobnych podstron