jednak bardzo istotną rolę nie tylko w stosunku do obrabianego elementu, lecz tak-

że narzędzi przez zmniejszenie zużycia matryc, chłodzenie oraz oddziaływanie na

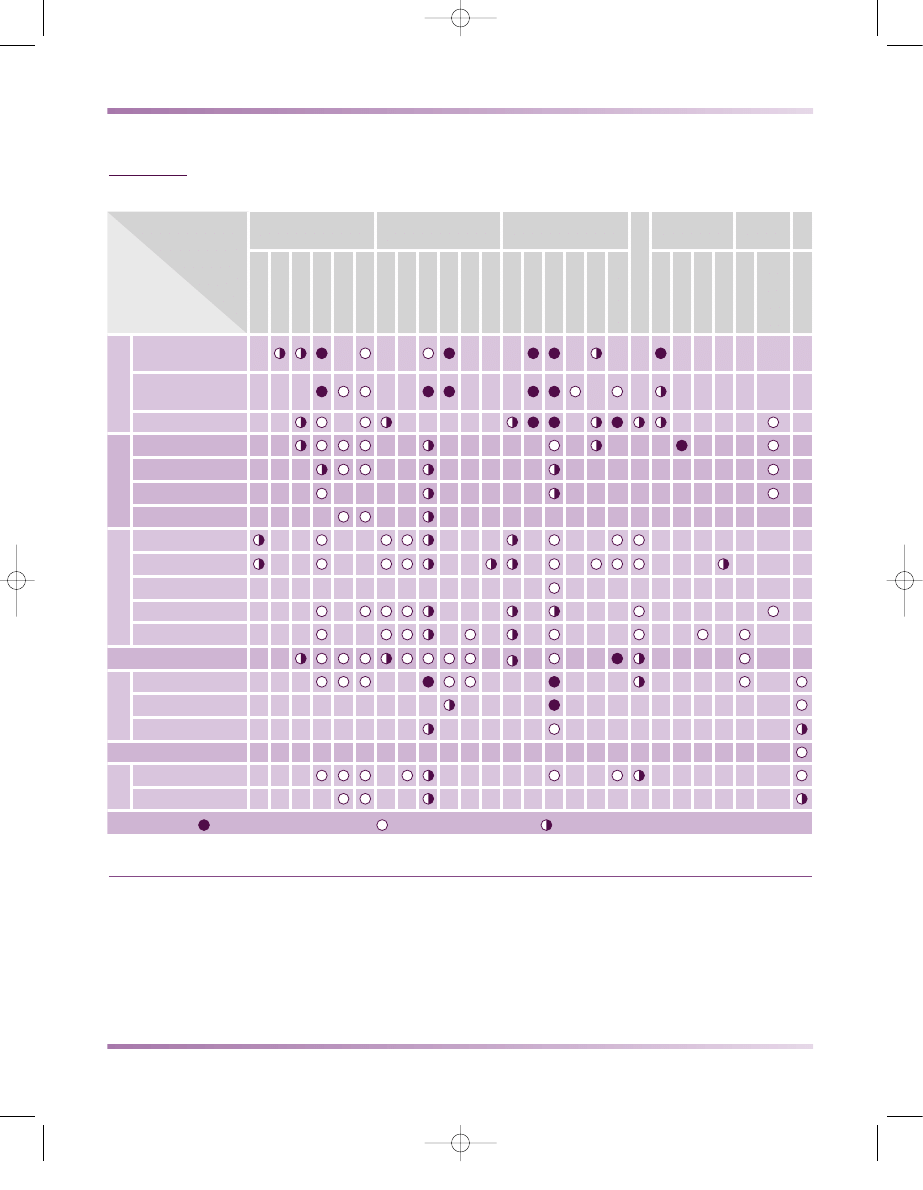

chropowatość i stan powierzchni obrabianego elementu. Ogólną charakterystykę

procesów obróbki plastycznej przedstawiono w tablicach 9.29 i 9.30.

9. Podstawy metodologii projektowania materiałowego

1400

produktów i ich elementów

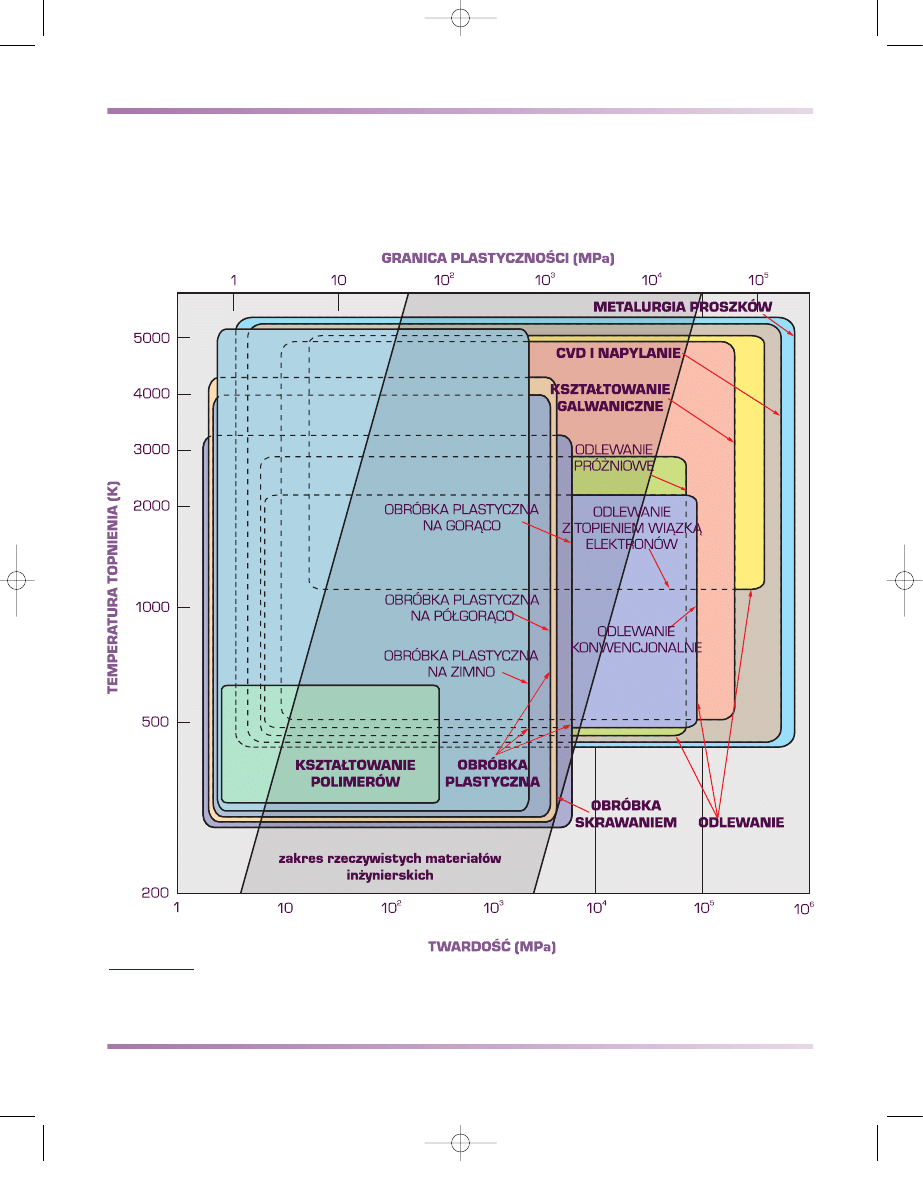

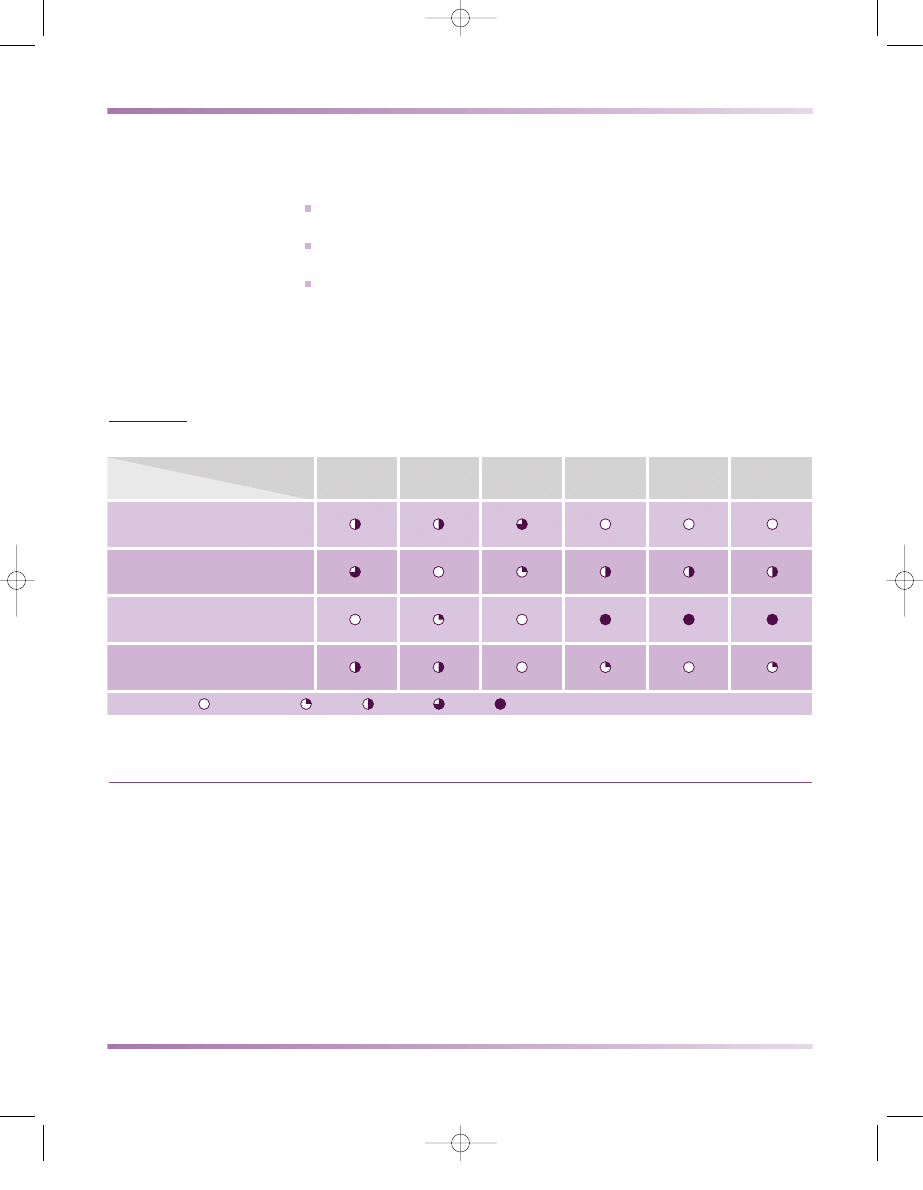

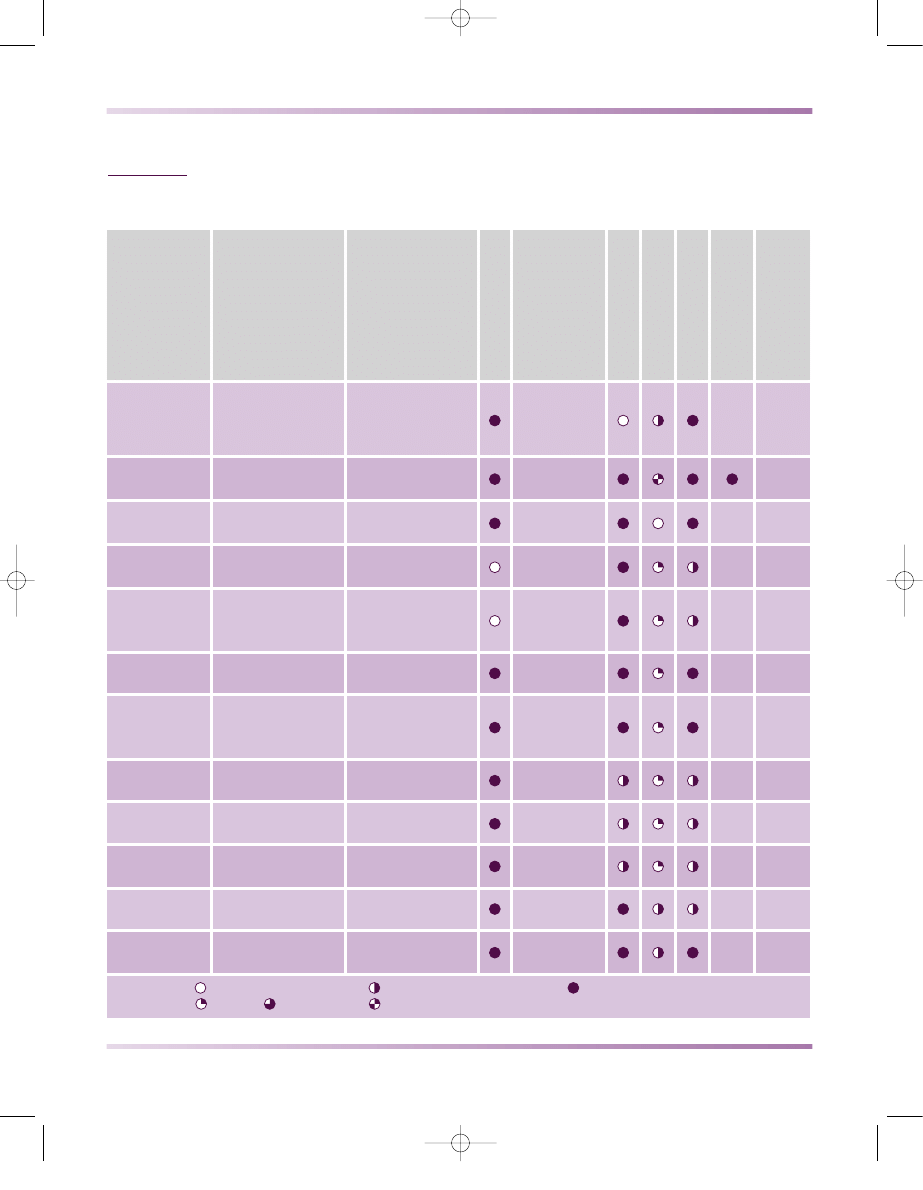

Rysunek 9.67

Możliwość doboru procesów technologicznych kształtowania produktów w zależności od temperatury topnienia

oraz twardości i granicy plastyczności zastosowanych materiałów (opracowano według danych M.F. Ashby’ego)

9 roz 9-11-02 14:15 Page 1400

9.3. Zależność projektowania materiałowego

1401

i technologicznego produktów i ich elementów

Element

K

oszt

Produkcja

Kucie

matrycowe

na gorąco

otwarte

Σ

R0÷3, B,

T1, 2,

F0, Sp6

0,1÷

200000

5

(10)

20

godziny

1÷50

na h

1

Kucie

matrycowe

na gorąco

zamknięte

Σ

R, B, S,

T1, 2, 4,

(T6, 7), Sp

0,01÷

100

3

1

0

tygodnie

10÷00

na h

100÷

1000

Wyciskanie

na gorąco

Σ

R, B, S, SS,

T1, 4, Sp

1÷500

1

20

dni,

tygodnie

10÷

100

na h

1÷10

Kucie

na półciepło,

wyciskanie

Σ

R, B, S, SS,

T1, 4, Sp

0,001÷

50

(0,005)

1

(1)

5

tygodnie

100÷

10000

na h

1000÷

100000

Ciągnienie

kształtowe

Σ

R0, B0,

S0, T0

10÷

1000

0,1

0,1

dni

10÷

2000

m/min

1000

Walcowanie

bruzdowe

Σ

R0, B0, S0

10÷

1000

0,5

–

tygodnie

20÷

500

m/min

50000

Walcowanie

dwukierunkowe

Σ

R1, 2, 7,

T1, 2, Sp

0,001÷

10

11

tygodnie

,

miesiące

100÷

1000

na h

1000÷

10000

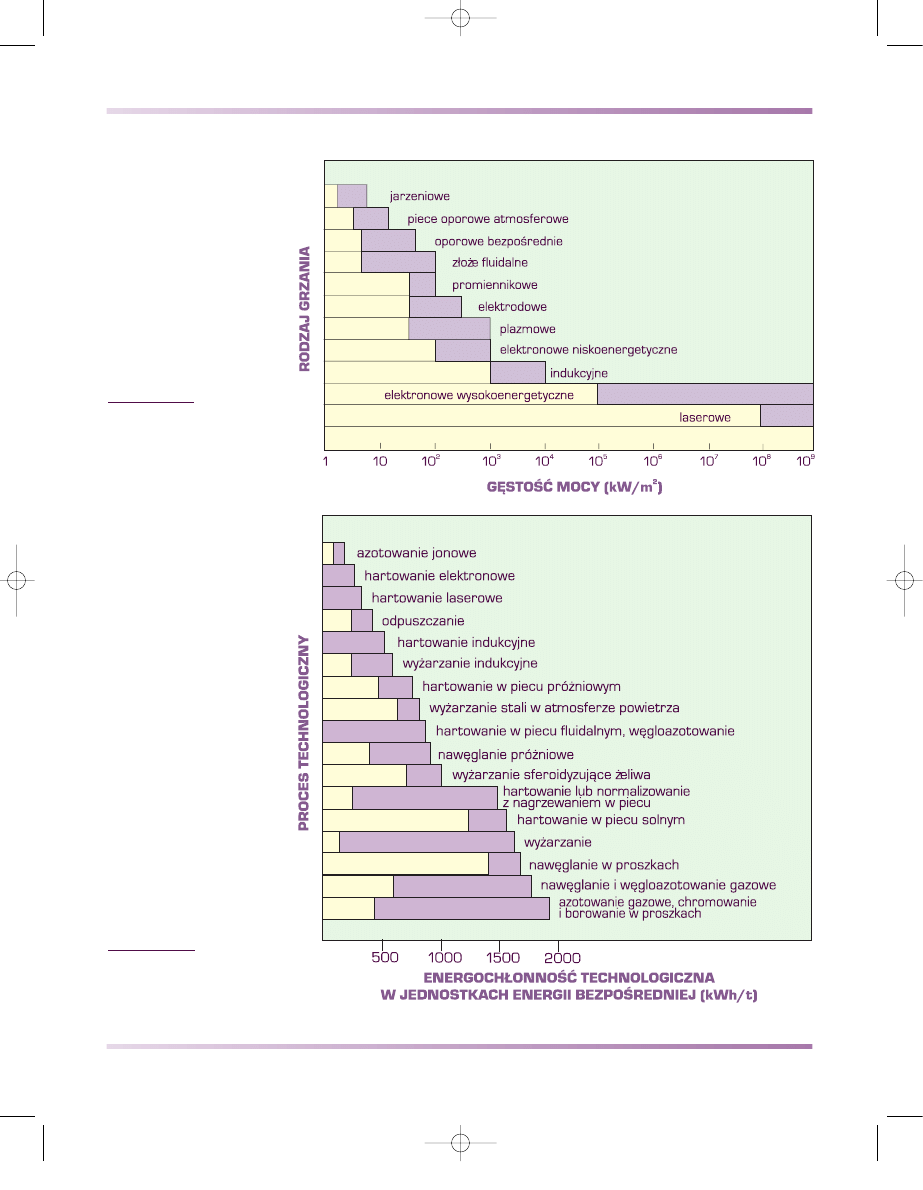

Charakterystyka

Proces obróbki

materiał (obrabialny plastycznie)

kształt według tablicy 9.24

masa, kg

minimalny przekrój, mm

minimalna średnica otworu, mm

jakość powierzchni

wyposażenie

matryce

robocizna

obróbka wykończająca

umiejętność operatora

czas opakowania

wydajność, szt./maszynę

minimalna wielkość

lub długość, m

Oznaczenia: bardzo duży, duży, średni, niski, bardzo niski,

Σ

– wszystkie.

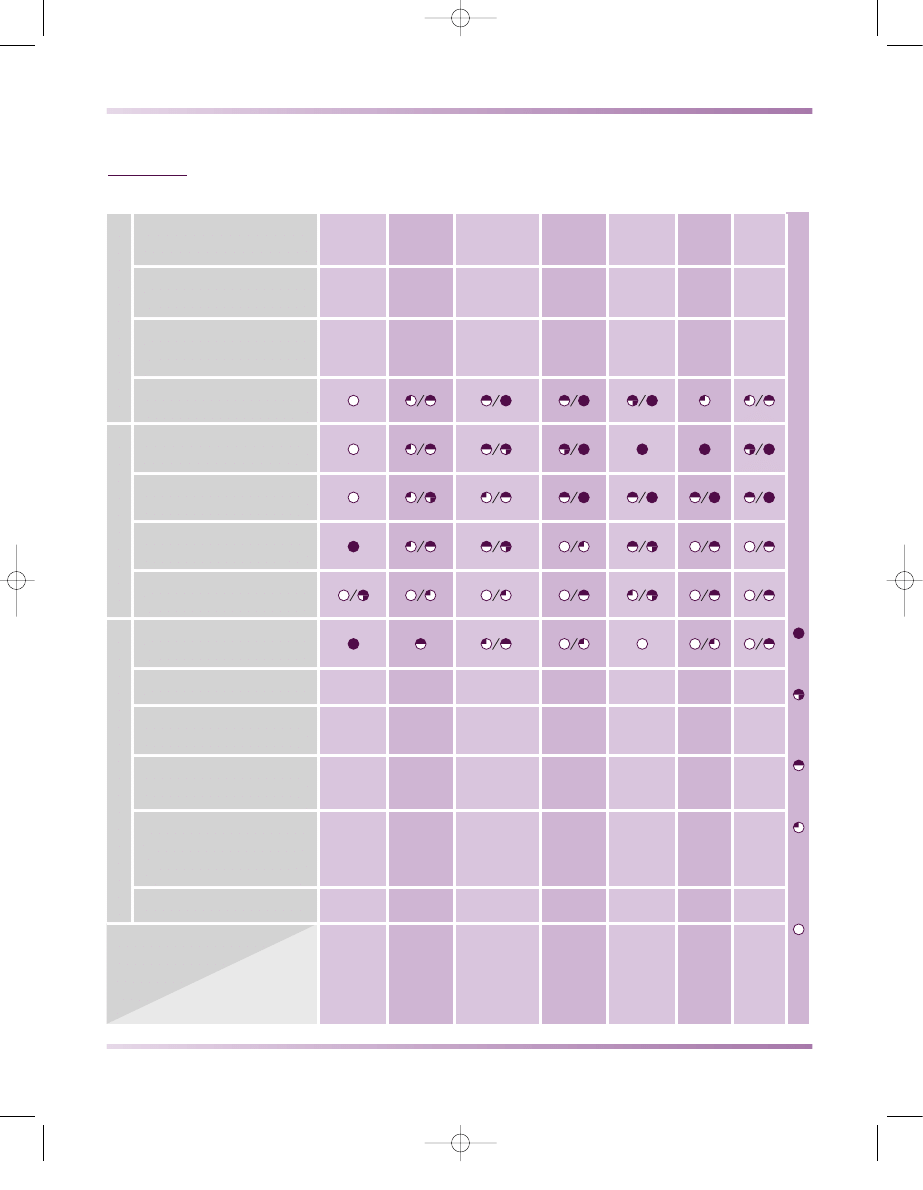

Tablica 9.29

Ogólna charakterystyka procesów obróbki plastycznej elementów litych

9 roz 9-11-02 14:15 Page 1401

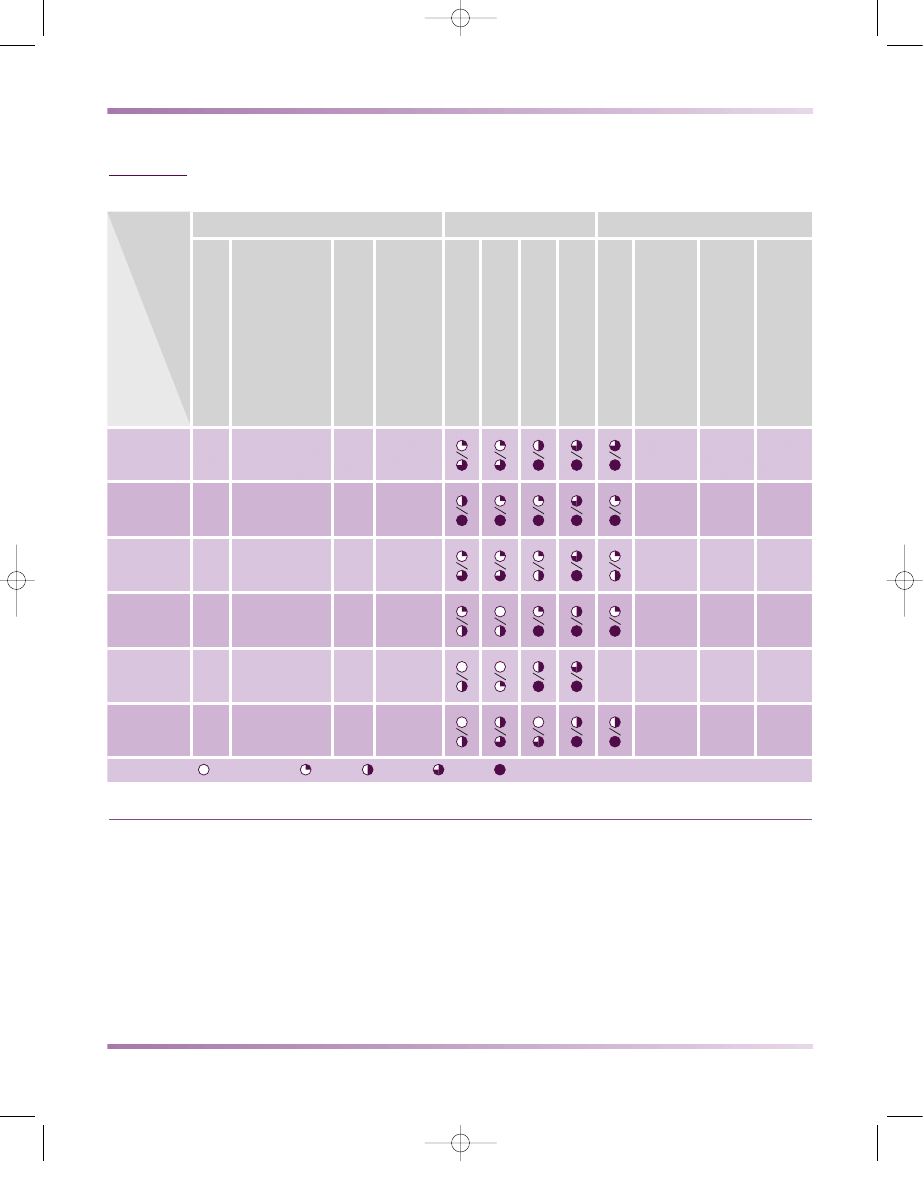

METALURGIA PROSZKÓW

Elementy o złożonym kształcie, ciasnych tolerancjach wymiarowych, kontrolo-

wanej gęstości oraz własnościach mogą być wytwarzane z zastosowaniem metod

metalurgii proszków. Proszki metali są produkowane przez redukcję tlenków, roz-

kład w wysokiej temperaturze, elektrolitycznie, w procesach hydrometalurgicz-

nych lub przez rozpylanie cieczy metalowej. Sekwencja operacji technologicznych

właściwych dla procesów metalurgii proszków jest podana na rysunku 9.68.

Metalurgia proszków może być konkurencyjna w stosunku do innych procesów

wytwarzania, chociaż jest zwykle uzasadniona ekonomicznie przy dużej skali pro-

dukcji, nie mniejszej niż 1000

÷

10000 sztuk, kiedy to następuje amortyzacja nakła-

dów inwestycyjnych na oprzyrządowanie i narzędzia. W tablicy 9.31 podano orien-

tacyjne ceny elementów wytwarzanych różnymi metodami metalurgii proszków.

9. Podstawy metodologii projektowania materiałowego

1402

produktów i ich elementów

Oznaczenia: bardzo duży, duży, średni, niski, bardzo niski,

Σ

– wszystkie.

Charakte-

rystyka

Procesy

formowania

Element

Koszt

Produkcja

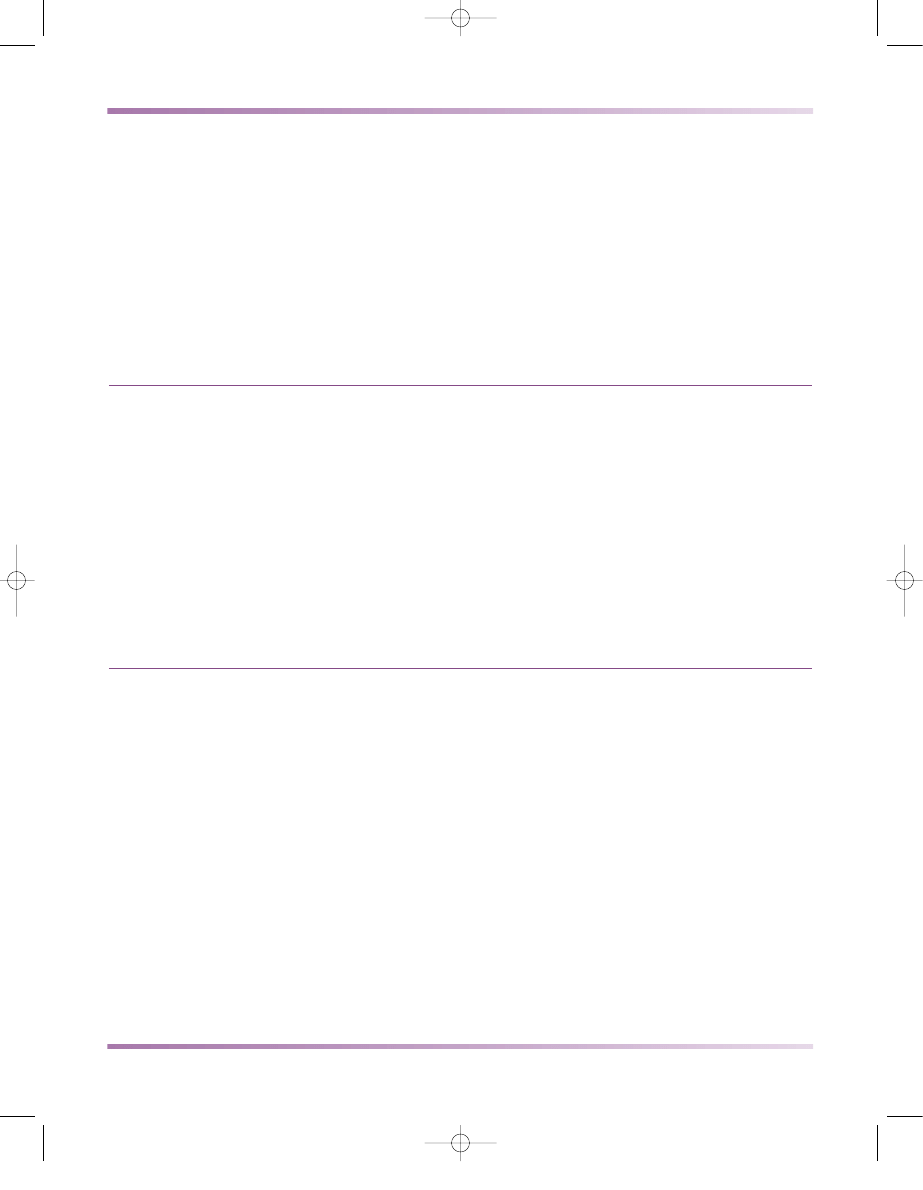

Wykrawanie

Σ

F0÷2, T7

>10

0,5÷1

grubości

dni

10

2

÷10

5

10

2

÷10

4

Zginanie

Σ

R3, B3, S0,

3, 7, SS, T3,

F3, 6

>100

–

godziny,

dni

10÷10

4

1÷10

4

Przędzenie

Σ

T1, 2, 4, 6,

F4, 5

>25

–

dni

10÷10

2

1÷10

2

Ciągnienie

Σ

F4, S7

>2

–

dni,

miesiące

10÷10

4

10÷10

5

Głębokie

tłoczenie

Σ

T4, F4, 7

>10

>3

tygodnie,

miesiące

10÷10

4

10

3

÷10

5

Formowanie

gumą

Σ

F0÷4, 6, 7, T3,

4, 7, R3, B3,

S0, 3, 7, SS

2

50 (dla

h=1mm

Al)

dni

10÷10

2

10÷10

2

materiał (obrabialny plastycznie)

kształt według tablicy 9.24

maksymalna grubość, mm

minimalna średnica otworu, mm

wyposażenie

matryce

robocizna

wykończenie

umiejętności operatora

czas opanowywania

wydajność, szt./h

minimalna wielkość, szt.

–

Tablica 9.30

Ogólna charakterystyka obróbki plastycznej na zimno blach, prętów i rur

9 roz 9-11-02 14:15 Page 1402

9.3. Zależność projektowania materiałowego

1403

i technologicznego produktów i ich elementów

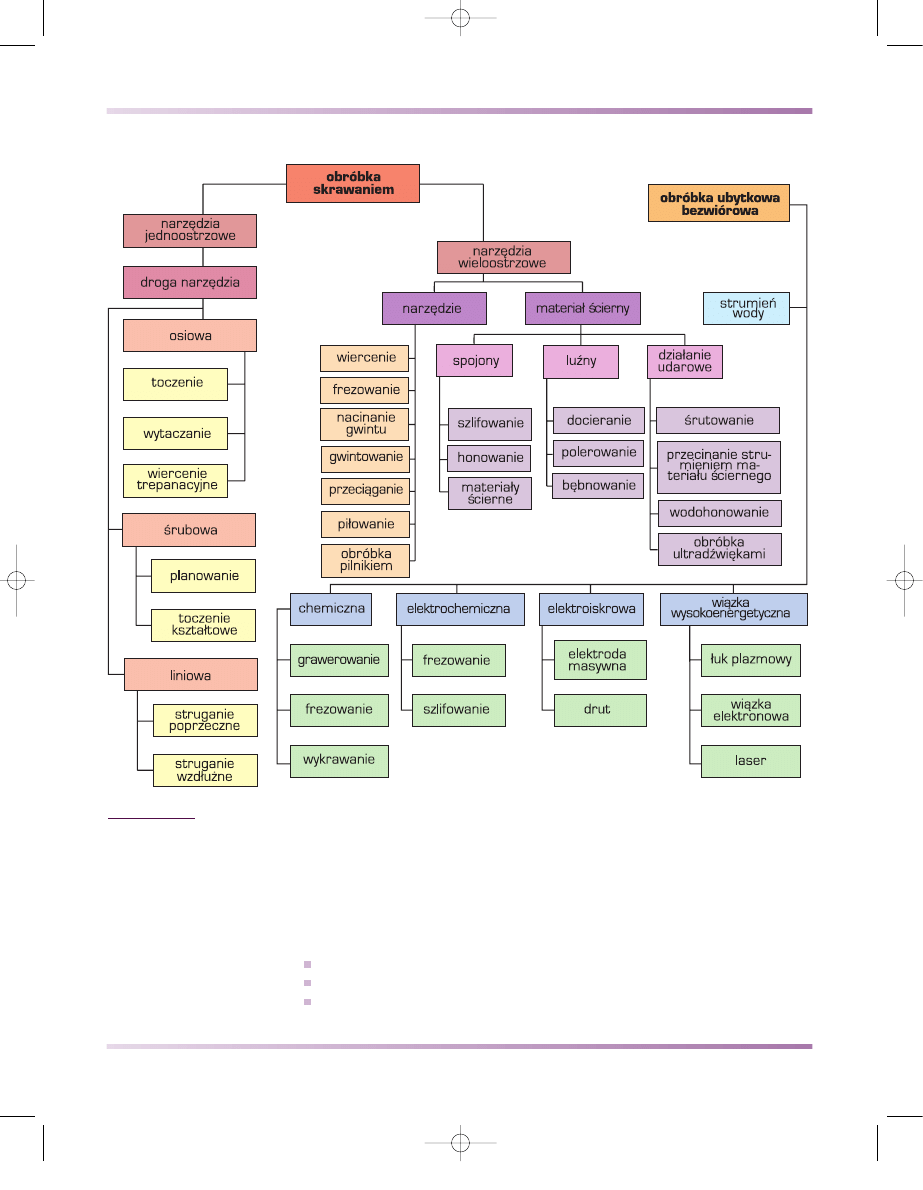

Rysunek 9.68

Ogólna klasyfikacja

procesów technologicznych

metalurgii proszków

Proces metalurgii proszków

Zakres gęstości, g/cm

3

Cena sprzedaży w 1997 r., USD/kg

Prasowanie i spiekanie

6÷7,1

5,4÷6

Prasowanie, spiekanie, kształtowanie na wymiar

6÷7,1

6,4÷7,1

Nasycanie miedzią

7,3÷7,5

7,8÷7,9

Kształtowanie na ciepło

7,2÷7,4

6,9÷7,3

Dwukrotne prasowanie i spiekanie

7,2÷7,4

8,9÷9,1

Wtrysk metalu do formy

7,5÷7,6

100÷155,6

Kucie na gorąco

7,8

11,1÷12,2

Dwukrotne prasowanie i spiekanie

+ dogęszczanie izostatyczne na gorąco

7,87

13,3÷15,6

Podane wartości są uśrednione; małe elementy są kosztowniejsze, a duże tańsze w przeliczeniu na kg.

Tablica 9.31

Porównanie orientacyjnych cen elementów wytworzonych różnymi metodami metalurgii proszków

9 roz 9-11-02 14:15 Page 1403

Metalurgia proszków staje się bezkonkurencyjnym procesem wytwarzania w na-

stępujących przypadkach:

pożądaną cechą jest porowatość produktów, jak np. w przypadku specjalnych

filtrów,

wymagana jest porowata struktura w celu zmagazynowania środków smarują-

cych, jak w przypadku łożysk samosmarujących,

uzyskiwana jest struktura skomponowana przez nasączanie spiekanego poro-

watego szkieletu z jednego metalu innym ciekłym metalem o niższej tempera-

turze topnienia, jak w przypadku styków elektrycznych wolframowo–srebrnych,

lub spieków stalowych nasączanych miedzią w celu zwiększenia przewodności

i wytrzymałości.

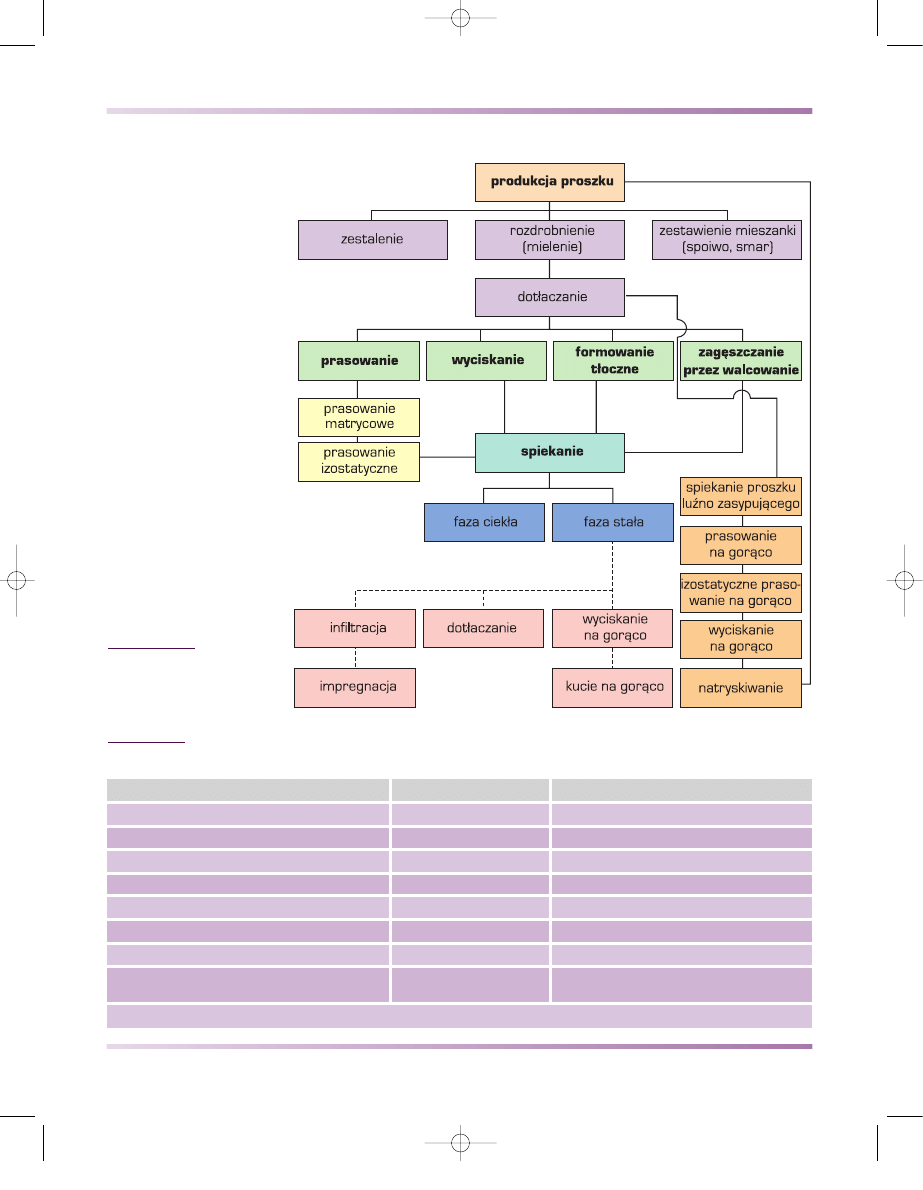

W tablicy 9.32 porównano podstawowe cechy różnych procesów metalurgii

proszków.

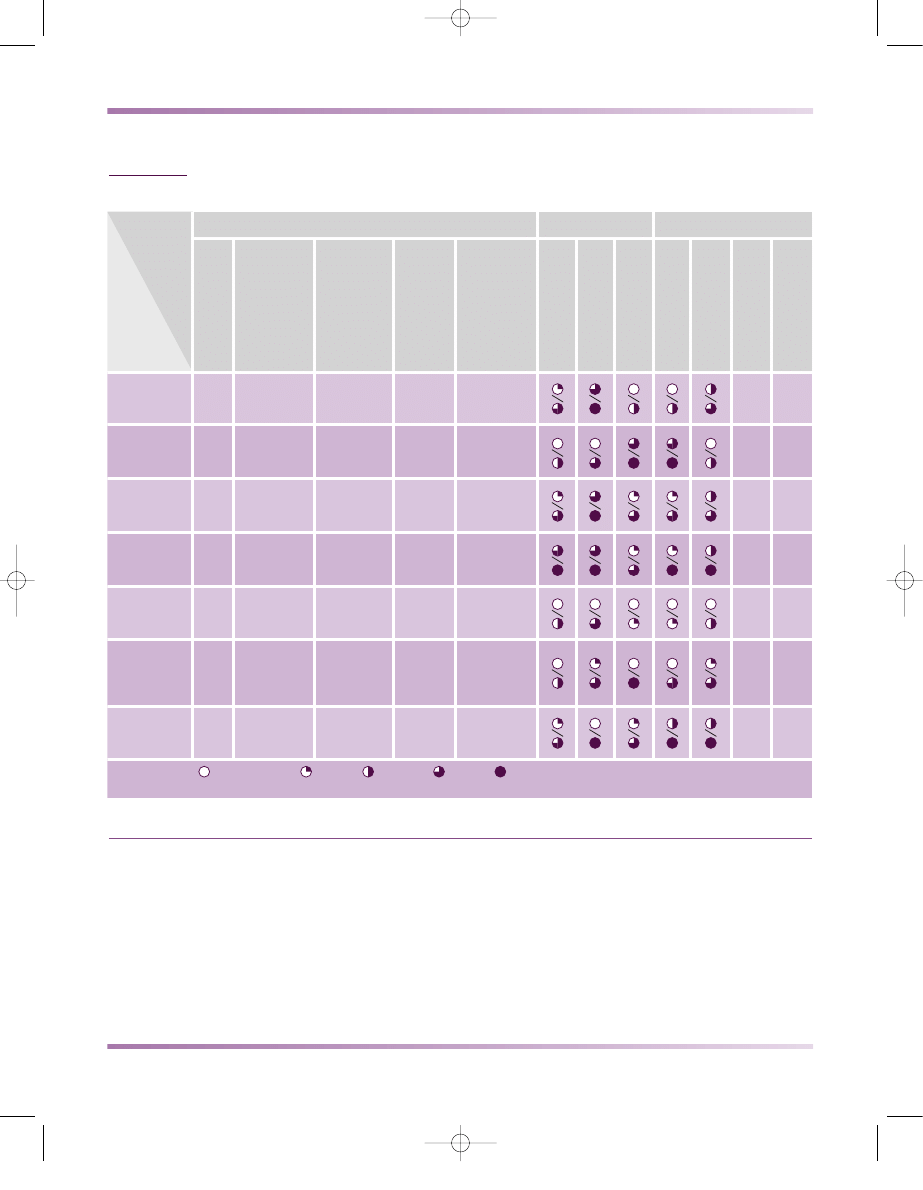

OBRÓBKA UBYTKOWA

Elementy wytworzone metodami odlewniczymi, obróbki plastycznej i metalur-

gii proszków często wymagają usunięcia części materiału w celu nadania ostatecz-

nego kształtu, zapewnienia tolerancji wymiarowych oraz wymaganej chropowato-

ści powierzchni. Metal może być usuwany metodami obróbki skrawaniem lub tech-

nikami mniej konwencjonalnymi (rys. 9.69). Obróbka ubytkowa (tabl. 9.33) może

być także alternatywą dla nadawania ostatecznego kształtu półproduktom hutni-

czym, takim jak pręty lub płyty.

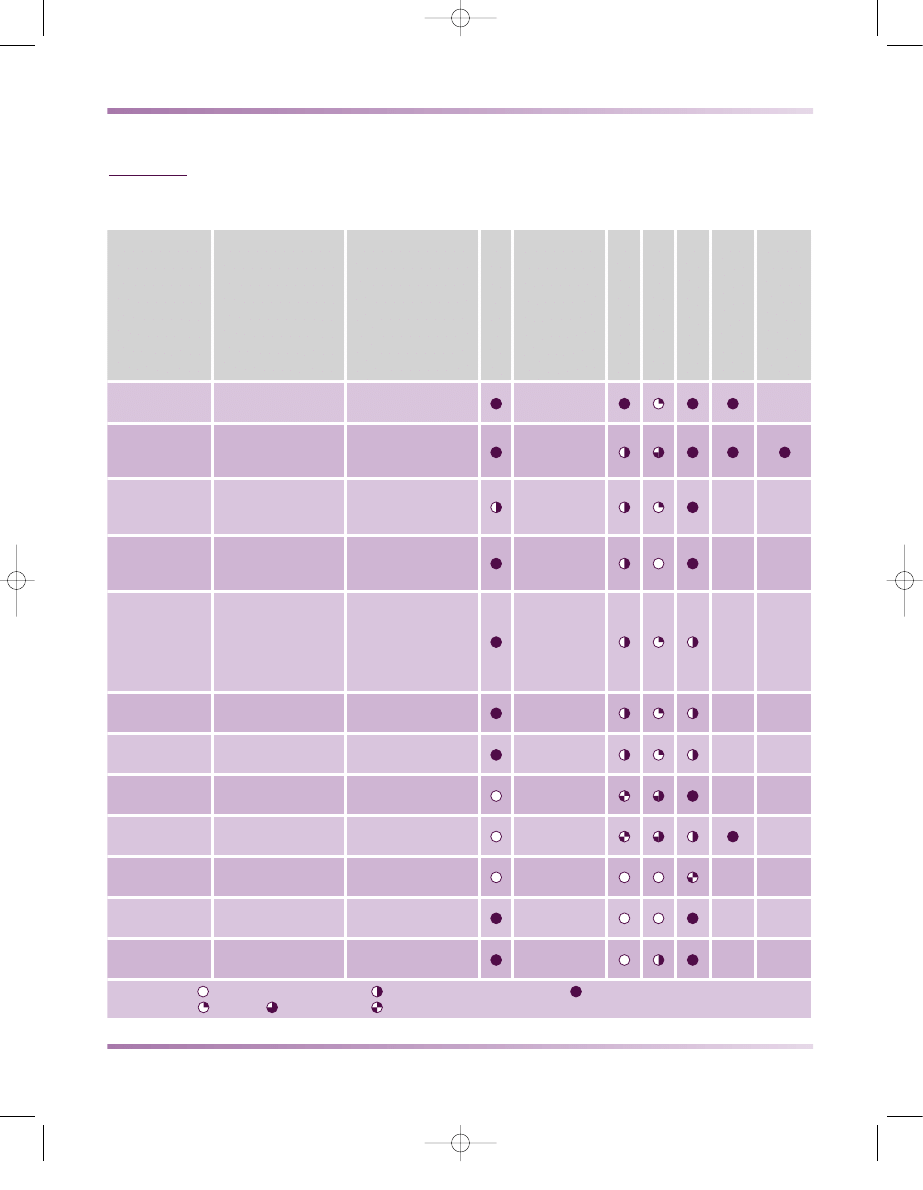

Stopy o dobrej skrawalności mogą być obrabiane przy większych przekrojach

wióra i zadowalającej trwałości narzędzi skrawających, niższych kosztach i mniejszej

chropowatości powierzchni obrabianych elementów po obróbce skrawaniem. W ta-

blicy 9.34 zestawiono energie właściwe wymagane do obróbki skrawaniem wybra-

nych metali i stopów. Ponieważ kształt jest zapewniany przez usuwanie materiału,

nie ma ograniczeń grubości przekroju, z wyjątkiem zagrożenia utratą stateczności

9. Podstawy metodologii projektowania materiałowego

1404

produktów i ich elementów

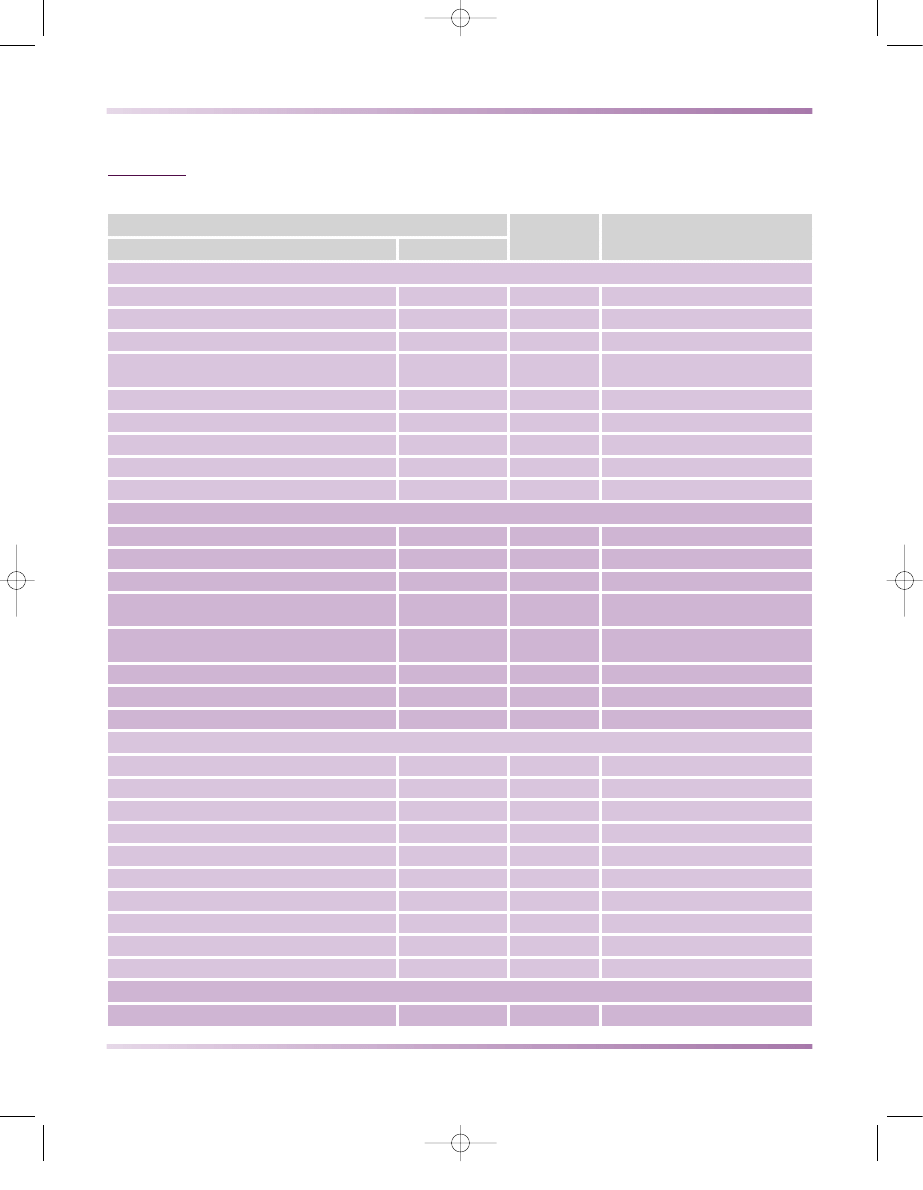

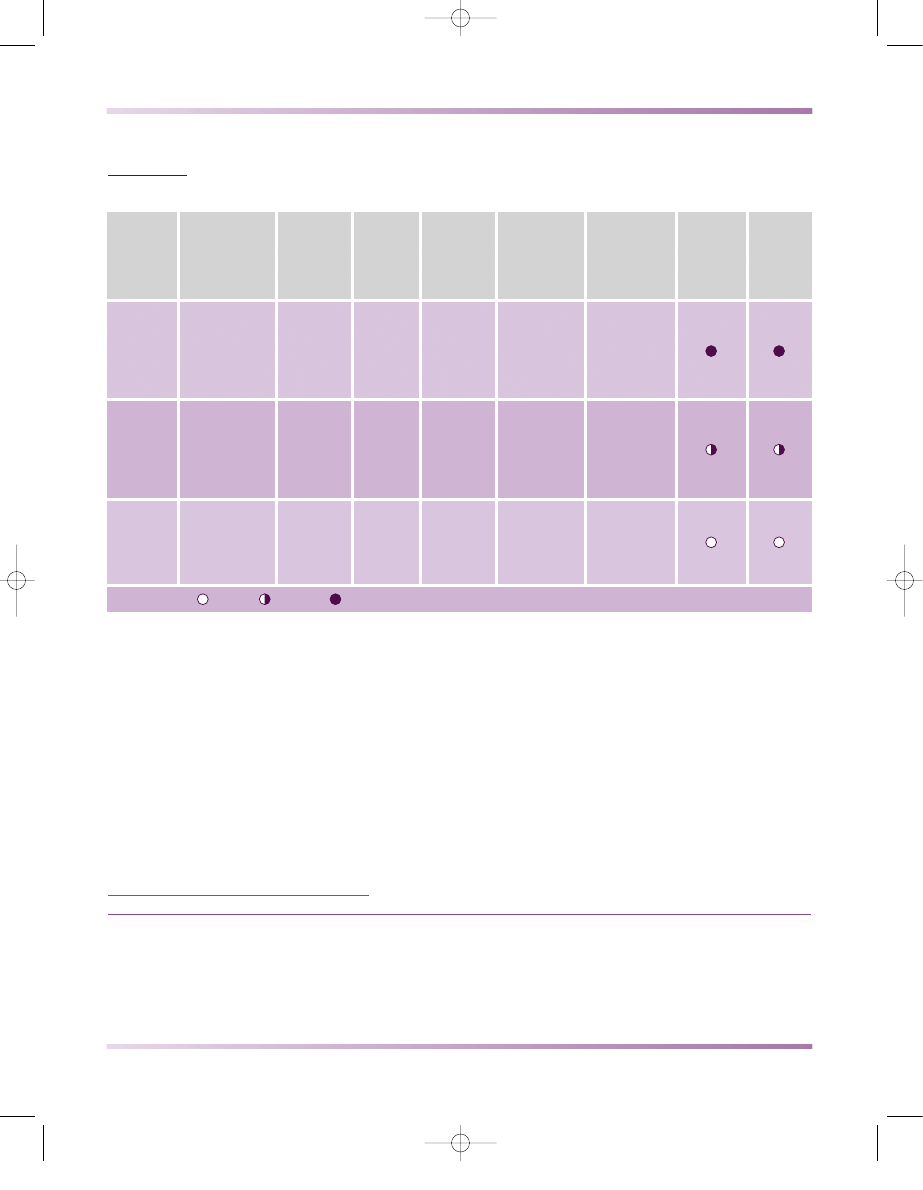

Charakterystyka

Proces

Wymiar

Złożoność

kształtu

Gęstość

Tolerancje

wymiarowe

Wydajność

produkcji

Koszt

Konwencjonalny

Kształtowanie przez

wtryskiwanie proszków metalu

Izostatyczne prasowanie na gorąco

Kucie proszków

Oznaczenia: bardzo duży, duży, średni, niski, bardzo mały.

Tablica 9.32

Porównanie procesów metalurgii proszków

9 roz 9-11-02 14:15 Page 1404

obrabianych elementów pod wpływem działających sił skrawania. Ważną rolę od-

grywa dobór materiału na narzędzia jedno- lub wieloostrzowe ze względu na moż-

liwość obniżenia temperatury skrawania i zużycia energii, wzrastających z podwyż-

szeniem szybkości skrawania. Szlifowanie jest obróbką wykończającą.

Do niekonwencjonalnych technik obróbki ubytkowej zalicza się:

wytrawianie,

obróbkę elektroerozyjną,

obróbkę laserową, plazmową lub wiązką elektronową.

9.3. Zależność projektowania materiałowego

1405

i technologicznego produktów i ich elementów

Rysunek 9.69

Ogólna klasyfikacja procesów technologicznych obróbki ubytkowej metali i ich stopów

9 roz 9-11-02 14:15 Page 1405

OBRÓBKA CIEPLNA

Proces wytwarzania produktów i ich elementów zarówno umożliwia nadanie im

wymaganych kształtów, jak i zapewnia odpowiednie kształtowanie struktury i wła-

sności zastosowanych materiałów, odpowiedzialnych za własności użytkowe pro-

duktów. Procesy kształtowania własności materiałów, a zwłaszcza stopów metali,

związane są zarówno z doborem ich składu chemicznego, mechanizmami od-

kształcenia plastycznego i usuwania skutków umocnienia zgniotowego, jak również

z przemianami fazowymi zachodzącymi podczas procesów obróbki cieplnej.

Obróbka cieplna jest dziedziną technologii obejmującą zespół zabiegów wy-

wołujących polepszenie własności mechanicznych i fizyczno–chemicznych meta-

li i stopów, powodowane zmianami struktury w stanie stałym w wyniku zmian

9. Podstawy metodologii projektowania materiałowego

1406

produktów i ich elementów

Element obrabiany

Koszt

Produkcja

Toczenie

Σ

(a)

–

R0÷2, 7,

T0÷2, 4, 5,

Sp

<1

średnica

symetryczne

osiowo

1÷50

1

Automatyczne

narzynanie

gwintów

Σ

(a)

łatwo

skrawalne

automatowe

R0÷2, 7,

T0÷2, 4, 5,

Sp

<1

średnica

symetryczne

osiowo

10÷

500

500

Struganie,

planowanie

Σ

(a)

–

B, S0÷2, F0

<2

powierzchnia

płaska

1÷50

1

Wiercenie

Σ

(a)

łatwo

skrawalne

automatowe

T0

0,1

(średnica

otworu)

walcowy

10÷

500

1

Frezowanie

Σ

(a)

łatwo

skrawalne

automatowe

B, S, SS,

F0÷4, 7

<1

3D

1÷50

1

Szlifowanie

Σ

twardy

R0÷2, 7, T0÷2,

4, 5, Sp, B,

S0÷2, F0, S,

SS, F0÷4, 7

<0,5

Σ

(gł. płaskie,

osiowo

symetryczne)

1÷

1000

1

Docieranie

Σ

twardy

R0÷2, T0÷2,

4÷7, F0÷2,

Sp

<0,5

płaskie,

walcowe,

3D

10÷

1000

1

Oznaczenia: bardzo duży, duży, średni, niski, bardzo niski,

Σ

– wszystkie, (a) z wyjątkiem większości materiałów ceramicznych.

Charakte-

rystyka

Procesy

obróbki

ubytkowej

materiał

wskazany materiał

kształt według

tablicy 9.24

minimalny przekrój,

mm

układ powierzchni

wyposażenie

narzędzia

robocizna

umiejętności operatora

czas przygotowawczo–

wykończeniowy

wydajność, szt./h

minimalna skala, szt.

Tablica 9.33

Ogólna charakterystyka procesów obróbki skrawaniem

9 roz 9-11-02 14:15 Page 1406

temperatury, czasu oraz działania ośrodka. Szczegółowe warunki obróbki cieplnej

poszczególnych stali i innych stopów metali przedstawiono w poprzednich rozdzia-

łach książki dotyczących tych grup materiałów inżynierskich.

Obróbkę cieplną wykonuje się z reguły po ostatecznym nadaniu kształtu obra-

bianym elementom, z wyjątkiem obróbki międzyoperacyjnej, która służy do popra-

wy technologiczności stosowanych materiałów, np. skrawalności przez wyżarzanie

zmiękczające, odkształcalności przez wyżarzanie rekrystalizujące, spawalności

przez wyżarzanie odprężające, stosowane również w innych przypadkach w celu

obniżenia poziomu naprężeń wewnętrznych. Niektóre operacje stosowane są rów-

nież dla półproduktów hutniczych, jak m.in. wyżarzanie ujednorodniające wlew-

ków, wyżarzanie normalizujące lub zupełne np. rur lub prętów z niektórych stali.

Obróbka cieplna należy do procesów technologicznych, które znacznie podwyż-

szają koszty, wobec czego możliwość jej zastosowania wymaga każdorazowo anali-

zy, zwłaszcza podczas szczegółowego projektowania inżynierskiego, mając na uwa-

dze podstawową zasadę przyjętą w projektowaniu, związaną z koniecznością połą-

czenia minimalnych możliwych kosztów z najlepszymi możliwymi własnościami

użytkowymi produktu.

Ze względu na czynniki wpływające na kształtowanie struktury oraz własno-

ści metali i stopów można wyróżnić różne rodzaje obróbki cieplnej podane

w rozdziale 4.6.1.

9.3. Zależność projektowania materiałowego

1407

i technologicznego produktów i ich elementów

Rodzaj materiału

Twardość, HB

Energia właściwa, J/mm

3

Aluminium

50÷100

0,55

Stopy aluminium

100÷150

0,65

Żeliwa

125÷175

0,87

175÷250

1,3

Stal niestopowa

150÷200

1,3

200÷250

1,7

250÷300

2,2

Stal stopowa

200÷250

1,7

250÷300

2,2

300÷350

2,8

350÷400

3,5

Miedź

–

1,5

Mosiądz

100÷150

1,7

Brąz

100÷150

1,7

Stopy żarowytrzymałe

–

3,3÷8,5

Stopy tytanu

–

3÷4,1

Stopy żaroodporne

–

3,8÷9,3

Tablica 9.34

Średnia energia na jednostkę objętości wymagana do obróbki skrawaniem różnych metali i stopów

9 roz 9-11-02 14:15 Page 1407

W przypadku obróbki cieplnej zwykłej zmiany struktury i własności są spowo-

dowane głównie zmianami temperatury i czasu. Podczas obróbki cieplno–che-

micznej istotny wpływ na skład chemiczny, strukturę i własności warstwy wierzch-

niej wywiera także ośrodek, w którym odbywa się obróbka. W obróbce ciepl-

no–mechanicznej (cieplno–plastycznej) na własności obrabianego materiału

wpływa ponadto odkształcenie plastyczne, a w obróbce cieplno–magnetycznej

– pole magnetyczne. Klasyfikację obróbki cieplnej przedstawiono na rysunkach

4.38 i 4.39.

Oprócz korzystnego wpływu na własności fizyczne i mechaniczne materiału

stosowanego na elementy produktów obróbka cieplna powoduje również zmiany

wymiarowe, wpływa na podwyższenie poziomu naprężeń wewnętrznych, a w nie-

których przypadkach może być również przyczyną trwałych uszkodzeń, zwanych

pęknięciami hartowniczymi.

Pomimo stale prowadzonych prac naukowo–badawczych, związanych zarów-

no z opisami analitycznymi, jak i modelowaniem, te aspekty uwzględniane są

w projektowaniu na podstawie doświadczeń praktycznych i należą do podstawo-

wych zasad projektowania. O znaczeniu tych czynników może stanowić fakt, że

konieczność zapewnienia możliwych do zaakceptowania zmian wymiarowych

i poziomu naprężeń wewnętrznych spowodowanych obróbką cieplną może być

powodem zmian konstrukcyjnych w projektowaniu, zmiany materiału i procesu

technologicznego niezależnie od dodatkowych kosztów oraz obniżenia własności

wytrzymałościowych.

ZNACZENIE ZMIAN WYMIARÓW I KSZTAŁTÓW

SPOWODOWANYCH PRZEZ OBRÓBKĘ CIEPLNĄ

W typowym procesie wytwarzania elementów produktu wyróżnia się pięć eta-

pów, z których każdy może wpływać na zmiany wymiarowe i poziom naprężeń we-

wnętrznych w elemencie obrabianym cieplnie:

obróbka plastyczna, obróbka ubytkowa lub inne procesy kształtowania,

nagrzewanie elementu,

wygrzewanie w celu ujednorodnienia roztworu stałego podczas obróbki ciepl-

nej lub umożliwienia dyfuzji podczas obróbki cieplno–chemicznej,

chłodzenie z podwyższonej temperatury,

odpuszczanie, starzenie lub wyżarzanie po ochłodzeniu.

Wymienionym etapom procesu wytwarzania towarzyszy 7 głównych czynników

decydujących o zmianach wymiarów i kształtu oraz wzroście poziomu naprężeń

wewnętrznych w elementach obrobionych cieplnie:

zmiany struktury i składu chemicznego materiału, decydujące o anizotropii wła-

sności oraz przebiegu przemian fazowych,

zmiany poziomu naprężeń wewnętrznych w stosunku do stanu pierwotnego po

obróbce ubytkowej oraz kształtowaniu,

pełzanie elementów w temperaturze podwyższonej pod własnym ciężarem lub

w wyniku zamocowania,

duże różnice i asymetria w zmianie wymiarów przekrojów materiału spowodo-

wane zróżnicowaniem szybkości nagrzewania oraz chłodzenia w różnych miej-

scach obrabianego elementu,

9. Podstawy metodologii projektowania materiałowego

1408

produktów i ich elementów

9 roz 9-11-02 14:15 Page 1408

zmiany objętości wywołane przemianami fazowymi,

niejednolity odpływ ciepła podczas chłodzenia,

rozszerzalność cieplna.

Większość wymienionych czynników wywiera bezpośredni wpływ na postać

konstrukcyjną projektowanego elementu i w żadnym razie nie może być pominię-

ta podczas projektowania inżynierskiego, szczególnie w stadium projektowania

szczegółowego.

WSPÓŁCZESNE TENDENCJE W ROZWOJU TECHNOLOGII OBRÓBKI CIEPLNEJ

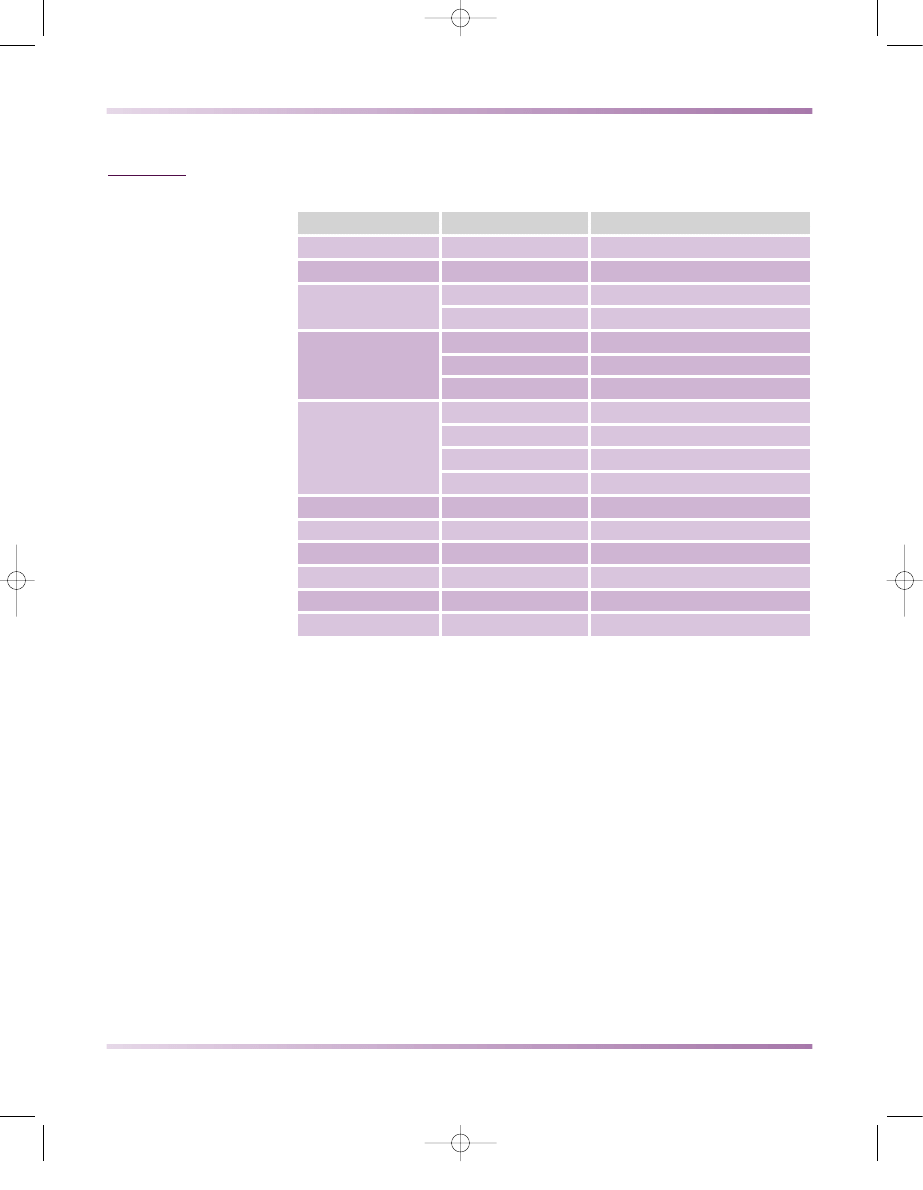

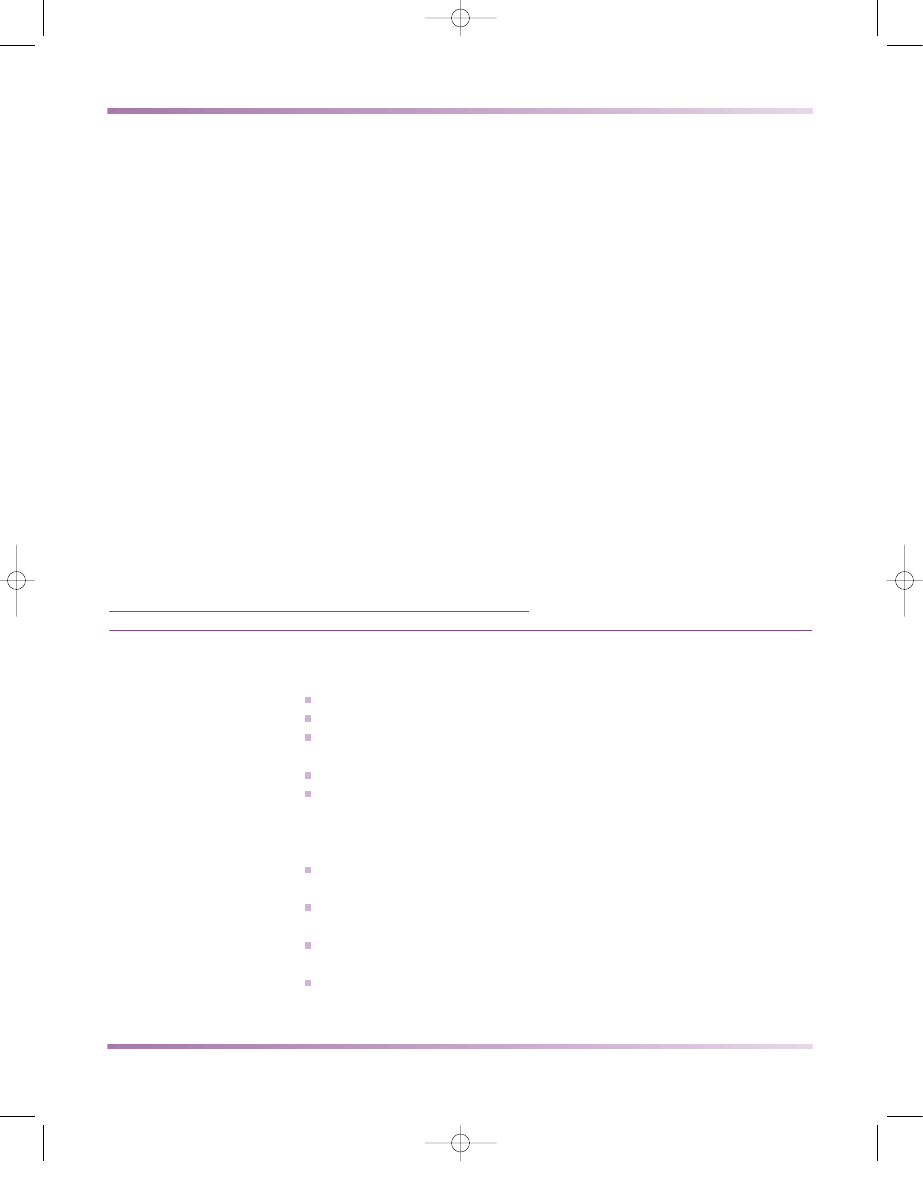

W związku ze stałym zwiększaniem znaczenia materiałów ceramicznych, kom-

pozytowych i polimerowych wśród materiałów inżynierskich, relatywnie maleje zu-

życie materiałów metalowych. To staje się główną przyczyną zmniejszenia się rela-

tywnego udziału obróbki cieplnej wśród technik wytwarzania, z ok. 20% jeszcze

w roku 1992 do ok. 10% w roku 1998, chociaż w skali bezwzględnej stale obserwu-

je się wzrost nakładów na obróbkę cieplną elementów maszyn i urządzeń oraz na-

rzędzi. Rozwój technologii obróbki cieplnej od początku ubiegłego wieku związa-

ny jest ze stałym wzrostem znaczenia obróbek powierzchniowych, kosztem male-

jącego udziału obróbek objętościowych (rys. 9.70). Obecny rozwój i znaczenie po-

szczególnych technologii obróbki cieplnej przedstawiono w tablicy 9.35.

9.3. Zależność projektowania materiałowego

1409

i technologicznego produktów i ich elementów

Rysunek 9.70

Zmiany udziału technologii

obróbki cieplnej

(opracowano według

J.M. Belota i D. Ghiglione)

9 roz 9-11-02 14:15 Page 1409

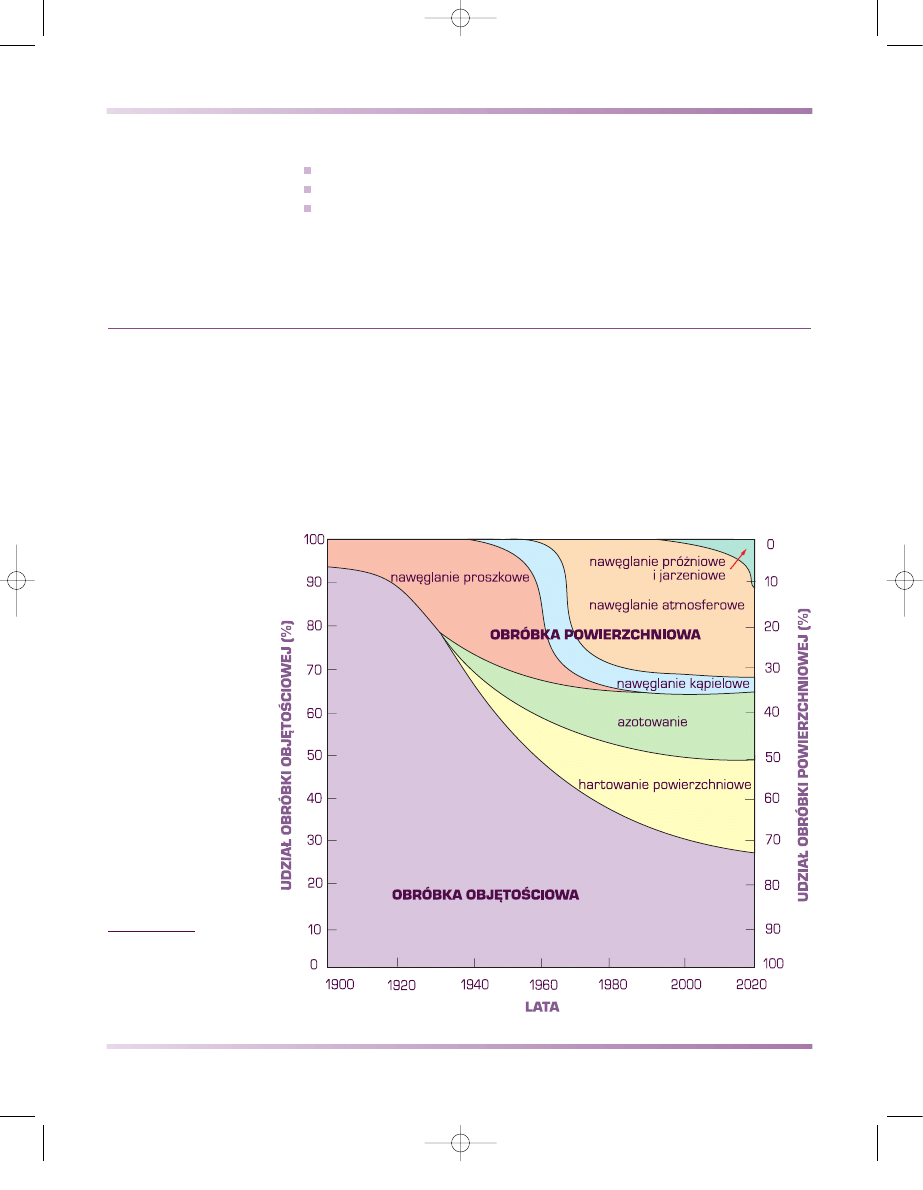

Wśród tendencji rozwoju obróbki cieplnej z pewnością najpoważniejsza doty-

czy sposobów grzania. Zastosowanie znajdują w dalszym ciągu urządzenia grzejne

elektryczne i paliwowe. Pomimo wyższych kosztów inwestycyjnych należy liczyć

się z nasileniem się tendencji do wykorzystania w obróbce cieplnej energii elek-

trycznej (rys. 9.71) i ograniczenia energii paliwowej, zarówno ze względów ekolo-

gicznych jak i z uwagi na podatność tych procesów na automatyzację i robotyza-

cję. Wysokoenergetyczne sposoby grzania elektrycznego dają również dodatkowe

możliwości grzania, a także osadzania i implantowania pierwiastków chemicznych

na powierzchni wsadu.

Jednym z podstawowych wskaźników determinujących rozwój i zastosowanie

różnych procesów technologicznych obróbki cieplnej jest ich energochłonność (rys.

9.72). Ze względu na to kryterium można wskazać obecnie preferencje dotyczące

rozwoju procesów nagrzewnicowych, tj. indukcyjnych, elektronowych i laserowych

oraz niskoenergochłonych procesów próżniowych i realizowanych z udziałem wyła-

dowania jarzeniowego. Wskazane jest zastępowanie procesów kąpielowych obróbką

w próżni, złożach fluidalnych lub w piecach z atmosferami regulowanymi, a także

preferowanie krótkookresowych procesów niskotemperaturowych, np. azotowania,

zamiast energochłonnych – wysokotemperaturowych, np. nawęglania.

Powtarzalność produkcji w zakresie technologii obróbki cieplnej, zwiększanie

jej wydajności oraz polepszenie jakości procesu i produktów oraz poprawę warun-

ków pracy obsługi są zapewniane przez rozwijającą się w coraz większym stopniu

9. Podstawy metodologii projektowania materiałowego

1410

produktów i ich elementów

Technologie

obróbki

cieplnej

piecowe

zwykłe

atmosferowe

proszkowe

pastowe

powietrzne

kąpielowe

indukcyjne

zmodyfikowane

z atmosferą regulowaną

fluidalne

próżniowe

nagrzewnicowe

niewiązkowe

kąpielowe

indukcyjne

jarzeniowe

wiązkowe

laserowe

elektronowe

plazmowe

Rozwój: bardzo duży, duży, średni, mały, nie występuje.

Zastosowanie: rosnące, malejące, ustabilizowane.

—

—

—

—

↓

↓

↓

↑

↑

↑

↑

↑

↑

↑

↑

↑

↓

—

Tablica 9.35

Rozwój i zastosowanie różnych technologii obróbki cieplnej (opracowano na podstawie danych

T. Burakowskiego)

9 roz 9-11-02 14:15 Page 1410

9.3. Zależność projektowania materiałowego

1411

i technologicznego produktów i ich elementów

Rysunek 9.71

Ranking sposobów grzania

elektrycznego ze względu

na gęstość mocy doprowa-

dzonej do wsadu

Rysunek 9.72

Ranking energochłonności

niektórych procesów techno-

logicznych obróbki cieplnej

9 roz 9-11-02 14:15 Page 1411

9. Podstawy metodologii projektowania materiałowego

1412

produktów i ich elementów

Proces

Podstawowe

polepszane

własności

Dodatkowe

korzystne

własności

Przygotowanie

powierzchni

Malowanie

odporność korozyjna

odporność korozyjna

–

szczotkowanie

~20

Powłoki organi-

czne proszkowe

lepsza odporność

na ścieranie

po malowaniu

szczotkowanie,

odtłuszczanie

Galwanizacja

odporność korozyjna

i na ścieranie

smarność,

przewodność cieplna

i elektryczna

odtłuszczanie

~100

~20

Powlekanie

bezprądowe

odporność korozyjna

i na ścieranie

smarność, własności

elektryczne

i magnetyczne

odtłuszczanie

25

<100

Powlekanie

zanurzeniowe

odporność korozyjna

Al daje odporność

na utlenianie

platerowanie

(Al)

odtłuszczanie

(Zn)

100

740

(Al)

450

(Zn)

850

(zol–żel)

Inne metody

cynkowania

odporność korozyjna

–

odtłuszczanie

500

450

Emaliowanie

odporność korozyjna

i na ścieranie

żaroodporność,

obojętność chemiczna

przedmu-

chiwanie

200

800÷

900

Natryskiwanie

na gorąco

odporność na zużycie

izolacja cieplna,

odporność erozyjna

przedmu-

chiwanie

500

200

Metalizacja

natryskowa

odporność na zużycie

odporność korozyjna

przedmu-

chiwanie

–

CVD

odporność na zużycie

i na korozję

–

specjalne

2000

>1200

PACVD

odporność na zużycie

i na korozję

–

specjalne

10

>600

PVD

odporność na zużycie

i na korozję

–

specjalne

10

>500

Oznaczenia: bardzo dobry, tak, wysoki, średni, umiarkowany, niekiedy, nie, niski, żaden, nie ma,

dobry,

ograniczony,

różny.

Zachowanie wymiarów

Koszt

Możliwość zastosowania

Zniekształcenie

Limit grubości,

µ

m

Temperatura podłoża, °C

Tablica 9.36

Porównanie procesów technologicznych obróbki powierzchniowej

(opracowano według danych N. A. Watermana i M. F. Ashby'ego)

9 roz 9-11-02 14:15 Page 1412

9.3. Zależność projektowania materiałowego

1413

i technologicznego produktów i ich elementów

Proces

Podstawowe

polepszane

własności

Dodatkowe

korzystne

własności

Przygotowanie

powierzchni

PAPVD

odporność na zużycie

i na korozję

bariera cieplna,

odporność erozyjna,

własności magne-

tyczne i elektryczne

specjalne

25

>500

Platerowanie

przez walcowanie

odporność korozyjna

–

szczotkowanie

20

Powlekanie chemi-

czne konwersyjne

odporność korozyjna

i na zużycie

smarność

obróbka

skrawaniem

700

80

Nawęglanie

odporność na zużycie

wytrzymałość

zmęczeniowa

obróbka

skrawaniem

2000

825÷

950

odporność na zużycie

–

obróbka

skrawaniem

Węgloazotowanie

wysokotempera-

turowe

Węgloazotowanie

niskotempera-

turowe

750

800÷

870

Azotowanie

odporność na zużycie

wytrzymałość

zmęczeniowa

obróbka

skrawaniem

500

500÷

590

odporność na zużycie

auty scuffing

obróbka

skrawaniem

250

540÷

600

Borowanie

odporność na zużycie

twardość na gorąco

obróbka

skrawaniem

25

1100

Chromowanie

odporność korozyjna

i na utlenianie

–

obróbka

skrawaniem

1000

1300

Aluminiowanie

odporność korozyjna

i na utlenianie

–

obróbka

skrawaniem

1000

1000

Hartowanie

powierzchniowe

odporność na zużycie

wytrzymałość

zmęczeniowa

obróbka

skrawaniem

5000

1000

Nagniatanie

wytrzymałość

zmęczeniowa

–

obróbka

skrawaniem

250

~20

Oznaczenia: bardzo dobry, tak, wysoki, średni, umiarkowany, niekiedy, nie, niski, żaden, nie ma,

Zachowanie wymiarów

Koszt

Możliwość zastosowania

Zniekształcenie

Limit grubości,

µ

m

Temperatura podłoża, °C

dobry,

ograniczony,

różny.

Tablica 9.36

c.d.

Porównanie procesów technologicznych obróbki powierzchniowej

(opracowano według danych N. A. Watermana i M. F. Ashby'ego)

9 roz 9-11-02 14:15 Page 1413

automatyzację produkcji, związaną zarówno z mechanizacją urządzeń oraz auto-

matyczną regulacją i sterowaniem urządzeń i procesu z użyciem indywidualnych

sterowników lub komputerów. Coraz większego znaczenia nabiera również robo-

tyzacja.

Obserwuje się coraz częstsze wykorzystywanie modelowania, głównie z wyko-

rzystaniem wspomagania komputerowego, procesów technologicznych obróbki

cieplnej oraz zmian zachodzących w obrabianych cieplnie materiałach metalo-

wych, a właściwie wykonanych z nich produktów, wiążącego skład chemiczny, wa-

runki technologii, naprężenia własne, odkształcenia i strukturę z własnościami me-

chanicznymi i eksploatacyjnymi materiałów lub warstw wierzchnich produktu.

EKOLOGICZNE UWARUNKOWANIA OBRÓBKI CIEPLNEJ

Dzięki operacjom obróbki cieplnej, przy relatywnie małym zużyciu zasobów,

można kształtować własności materiałów, tak by wytwarzane z nich produkty były

oszczędne ze względu zarówno na masę zużytych na nie materiałów metalowych,

jak i trwałość wytwarzanych z nich produktów lub ich elementów. Jednocześnie,

produkty wytwarzane z udziałem obróbki cieplnej zwykłej z materiałów metalo-

wych są także do recyrkulacji po zużyciu, co spełnia postulaty ekologicznego cyklu

zużycia produktu.

Podstawowe działania proekologiczne w zakresie obróbki cieplnej dotyczą tak-

że stosowania urządzeń emitujących do atmosfery ograniczonej ilości pyłów, ga-

zów cieplarnianych (CO

2

, NH

3

, freony, NH

4

, O

3

), gazów degradujących powłokę

ozonową (NO

x

, NH

4

, chlorowęglany), oraz szkodliwe dla ludzi, flory i fauny (SO

2

,

NO

x

, pary i tlenki metali ciężkich). Starannie należy wyselekcjonować nieszkodli-

we dla środowiska chłodziwa hartownicze i środki myjące.

OBRÓBKA POWIERZCHNIOWA

Wielokrotnie od materiałów inżynierskich metalowych i otrzymywanych z nich

produktów wymaga się określonych własności tylko na powierzchni. W takim przy-

padku rdzeń staje się niejako nośnikiem kształtu i postaci produktu lub jego ele-

mentu, chociaż oczywiście wymagana jest od niego odpowiednia wytrzymałość,

ciągliwość i inne własności mechaniczne i fizyczne. Warstwa powierzchniowa mo-

że być nanoszona wyłącznie w celu zabezpieczenia przed korozją, jak np. w przy-

padku malowania, może być nanoszona ze względów estetycznych, np. dla nada-

nia barwy lub połysku, ale często zapewnia zachowanie wymaganych tolerancji wy-

miarowych w warunkach pracy, odporności na zużycie, odporności na ścieranie

i innych odpowiednich własności wytrzymałościowych powierzchni. W tablicy

9.36 porównano własności różnych procesów technologicznych obróbki po-

wierzchniowej.

W tablicy 9.37 przedstawiono przykłady zastosowania jonowych technologii

implantacyjnych, a w tablicy 9.38 porównano możliwości zastosowania metod

CVD, natomiast w tablicy 9.39 porównano metody PVD.

W tablicy 9.40 przykładowo porównano natomiast wpływ warunków procesu

magnetronowego nanoszenia powłok PVD na ich niektóre własności.

9. Podstawy metodologii projektowania materiałowego

1414

produktów i ich elementów

9 roz 9-11-02 14:15 Page 1414

9.3. Zależność projektowania materiałowego

1415

i technologicznego produktów i ich elementów

Narzędzia lub elementy implantowane

Materiał

implantujący

(jony)

Krotność lub rodzaj

wzrostu trwałości

rodzaj

materiał

Narzędzia do obróbki plastycznej

Ciągadła do drutu miedzianego

WC–Co

węgiel

5

Nożyce

stale narzędziowe

azot

2÷4

Nożyce

WC–Co

azot

5

Nożyce do tworzyw sztucznych

stale stopowe

twarde spieki

azot

6

2÷4

Matryce i stemple

stale, WC, WC–Co

azot

2÷5

Kowadła spęczające łby nitów z metali szlachetnych

stale stopowe

azot

2÷5

Walce do walcarek miedzi, aluminium

stale stopowe

azot

3÷6

Narzędzia do wytłaczania puszek aluminiowych, tub

stale stopowe

azot

3÷5

Narzędzia odlewane pod ciśnieniem

stale

azot

3÷5

Narzędzia skrawające

Gwintowniki

stale narzędziowe

azot

8÷10

Narzynki

stale narzędziowe

azot

3÷4

Wiertła dentystyczne

WC–Co

azot

2÷3

Wiertła do metali

stale narzędziowe,

twarde spieki

azot

1,2÷6

Wiertła do obwodów drukowanych

stale szybkotnące,

płytki spiekane

azot

4

Frezy krążkowe

stale szybkotnące

azot

2÷3

Noże do gwintów

stale szybkotnące

azot

5

Noże krążkowe

stale szybkotnące

azot

11

Elementy maszyn

Elementy wtryskarek do tworzyw sztucznych

stale narzędziowe

azot

2÷10

Wtryskiwacze paliwa

stale narzędziowe

azot

100

Łożyska precyzyjne lotnicze

stale stopowe

azot

lepsza odporność na pitting i korozję

Łożyska berylowe

stopy berylu

bor

3÷5

Łożyska kulkowe

stale stopowe

chrom

3x mniejsza korozja w wodzie morskiej

Łożyska kulkowe

stale stopowe

tantal

zmniejszone zużycie i korozja

Elementy wytłaczarek do włókien szklanych

stale narzędziowe

tytan

znacznie zmniejszone zużycie

Łopatki turbin

stopy Ni

itr

wysoka odporność na utlenianie

Zawory grzybkowe do pary

stale

cyna

10x zmniejszone zużycie

Części pomp

stale stopowe

tytan + węgiel

zmniejszone zużycie

Inne

Protezy biodrowe

stopy tytanu

azot

100÷400

Tablica 9.37

Przykłady zastosowań jonowych technologii implantacyjnych (według S. Tkaczyka)

9 roz 9-11-02 14:15 Page 1415

9. Podstawy metodologii projektowania materiałowego

1416

produktów i ich elementów

1416

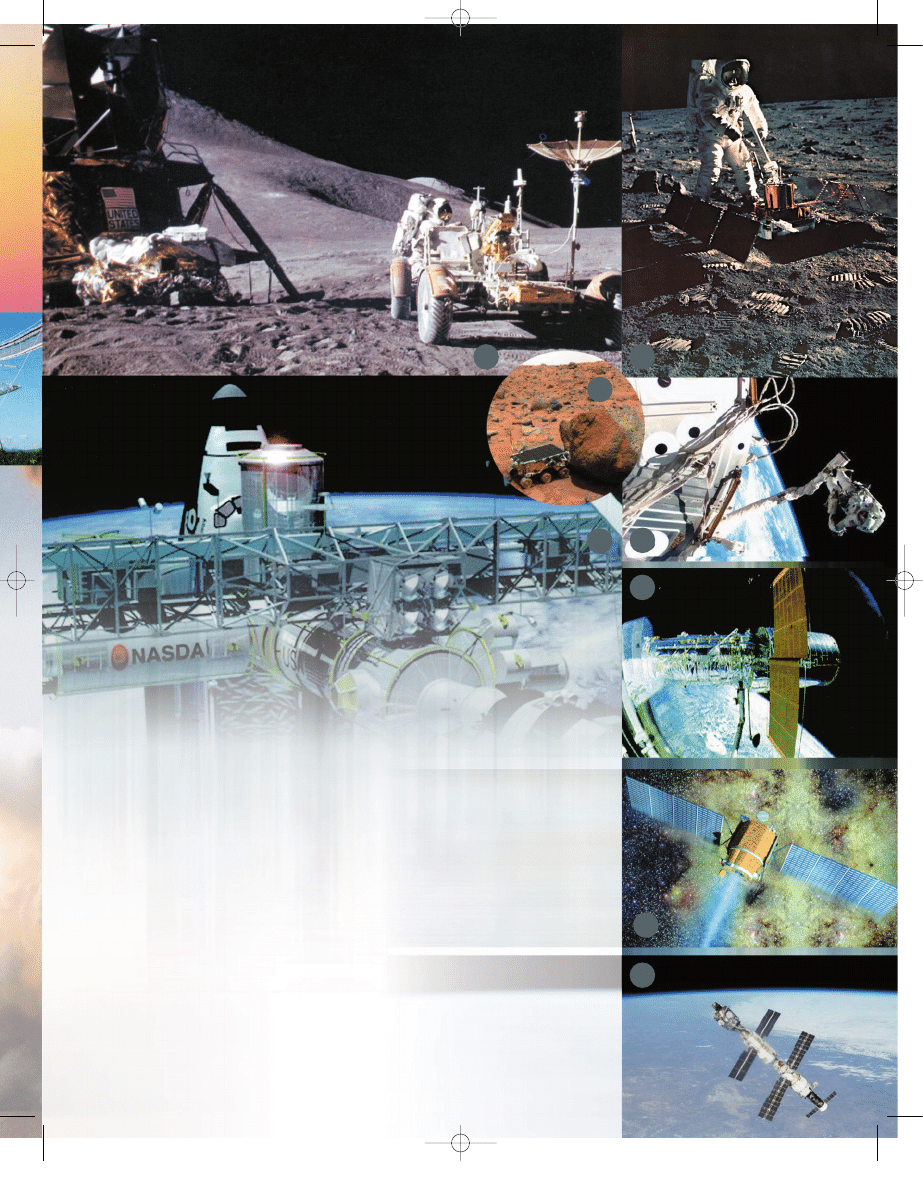

Badania i eksploracja Kosmosu należą do jednych z najbardziej zaawansowanych działań realizowanych obecnie

przez ludzkość. 22 sierpnia 2000 roku w Green Bank w Zachodniej Wirginii w USA oddano do użytku największy

na świecie w pełni sterowalny radioteleskop (1- w trakcie budowy), o konstrukcji z kształtowników stalowych

i o masie całkowitej wraz z pozostałymi urządzeniami ok. 8 tysięcy ton i wysokości 150 m. Czasza o wymiarach

100x110 m i powierzchni większej od 1 ha składa się z metalowych paneli sterowanych komputerowo dla

utrzymania prawidłowego położenia i zapobiegania zwichrowaniu. Pierwszy radioteleskop sterowalny Lovella

o wysokości 75 m zbudowano również jako konstrukcję stalową w roku 1957 w Jodrell Bank koło Manchesteru

w Anglii (2). Największy, lecz nieruchomy radioteleskop świata znajduje się w Arecibo na wyspie Puerto Rico

i wypełnia naturalną nieckę krasową o głębokości ponad 50 m. Jego sferyczne zwierciadło ma średnicę 305 m,

a powierzchnię ponad 8 ha (5). Nad zwierciadłem na linach stalowych zawieszony jest ażurowy pomost

wykonany głównie ze stali i stopów metali o rozpiętości ponad 100 m, podtrzymujący urządzenia do odbioru

i ogniskowania fal radiowych nadchodzących z Kosmosu (4) wraz z Search for Extraterrestrial Radio Emission

from Nearly Developed Intelligent Populations - SERENDIP, urządzeniem przy użyciu którego niemal każdy

korzystając ze swego osobistego komputera może próbować odkryć pozaziemską cywilizację,

dzięki programowi SETI@home, który został udostępniony w internecie od 17 maja 1999 roku pod adresem:

(http://setiahome.ss.berkeley.edu/home_polish.html). W pobliżu 4200-metrowego szczytu Mauna Kea na

Hawajach, najwyższej góry basenu Oceanu Spokojnego (6 - North), oraz u podnóża Andów w Chile w Cerro

Pachon (South), czyli w dwóch najlepszych miejscach do badań astronomicznych na każdej z półkul,

wybudowano po 10 latach żmudnych prac, bliźniacze teleskopy Gemini, umożliwiające od drugiej połowy 2001

roku patrzenie w zakresie bliskiego promieniowania podczerwonego w przestrzeń kosmiczną dalej niż

kiedykolwiek przedtem w historii astronomii, penetrując nawet obszary powstawania gwiazd, z rozdzielczością

mniejszą od 0,07 sekundy łukowej (1 sekunda łukowa odpowiada 1/3600 stopnia). Ażurowa stalowa

konstrukcja każdego teleskopu Gemini jest lekka w stosunku do klasycznego teleskopu Palomar, chociaż całkowi-

ta masa wynosi 342 tony. Wklęsłe zwierciadło każdego Gemini ma średnicę 8,1 m, grubość 20 cm i masę 22 ton,

wykonane jest ze szkła wyprodukowanego w Corning w stanie Nowy York w USA i polerowanego we Francji

i składa się z cienkiego lica podpieranego przez sztywną ramę ze szkła borokrzemianowego w kształcie plastra

1

7

8

9

10

2

5

6

3

4

9 roz 9-11-02 14:15 Page 1416

9.1. Rola projektowania materiałowego w projektowaniu

1417

inżynierskim produktów i procesów ich wytwarzania

1417

miodu. Zwierciadło po przetransportowaniu na miejsce montażu pokryto bardzo cienką i gładką warstwą

aluminium (chociaż można również zastosować srebro), tak że maksymalna różnica między wypukłościami

i wklęsłościami zwierciadła nie przekracza 16 nm, a żaden punkt nie jest oddalony więcej niż 140 nm od abso-

lutnie gładkiej powierzchni. Zwierciadło jest częściowo podtrzymywane przez ciśnienie atmosferyczne powietrza,

a 180 hydraulicznych siłowników czynnie steruje jego kształtem z dokładnością do jednej tysięcznej grubości

ludzkiego włosa. Zwierciadło zbiera światło gwiazd, odbija je i ogniskuje w jednym punkcie wklęsłego zwiercia-

dła wtórnego o średnicy około 1 m umieszczonego 20 m wyżej. Zwierciadło wtórne odbija wiązkę promieniowa-

nia, które przechodzi przez otwór w środku dużego zwierciadła do detektora, skąd techniką światłowodową

sygnał jest przekazywany do analizy komputerowej. Kosmiczny teleskop Hubble’a (16) wyniesiony na orbitę

okołoziemską przez NASA w roku 1990 ma zwierciadło o średnicy około 2,4 metra i ma porównywalne

możliwości badawcze jak teleskopy Gemini (rozdzielczość ok. 0,1 sekundy łukowej). Elementy konstrukcyjne

anten satelitarnych (3) również wykonywane są z kształtowników stalowych, analogicznie jak elementy

konstrukcji umożliwiających start rakiet kosmicznych (7). Głównym materiałem promu kosmicznego (7), (8) są

stopy aluminium, natomiast na jego powierzchni są umieszczone płyty izolacji termicznej z materiałów kompozy-

towych, wymieniane w razie uszkodzenia po wylądowaniu na Ziemi, przed ponownym lotem (9). Skafander

kosmiczny (10)

÷

(12) jest wykonany z wielu nowoczesnych materiałów, umożliwiając ochronę przed

promieniowaniem oraz zapewniając komfort cieplny i środowiskowy, także w trakcie lewitowania w Kosmosie

oraz marszu na Księżycu (21 lipca 1969 roku pierwsi Ziemianie, Amerykanie Edwin Aldrin i Neil Armstrong wylą-

dowali na Księżycu - lot Apollo 11). Pierwszym obiektem z powodzeniem wystrzelonym w przestrzeń kosmiczną

był natomiast radziecki Sputnik 1, który opuścił Ziemię 4 października 1957 roku. Specjalne materiały umożliwiły

wykonanie i umieszczenie na Księżycu przez Apollo 5 w 1971 roku łazika księżycowego (13), i dziesięciokilo-

gramowego łazika Sojourner, 4 lipca 1997 roku umieszczonego na Marsie w rejonie tzw. Sagan Memorial Station

przez Mars Pathfinder MPF wysłanego z Ziemii przez NASA 2 grudnia 1996 roku (14), a także zbudowanie

w Kosmosie stacji orbitalnych w tym typu Alpha (15) (18) i sond kosmicznych, np. Deep Space 1 napędzanej

silnikiem jonowym (17). Podstawowym źródłem energii zarówno stacji kosmicznych (18), sond kosmicznych

(17), teleskopu kosmicznego Hubble’a (16) i promu kosmicznego (8) są baterie słoneczne.

11

13

14

15

16

18

17

12

9 roz 9-11-02 14:15 Page 1417

PROCESY ŁĄCZENIA

Niektóre z procesów łączenia zaliczane są do procesów montażu, niektóre zaś

do procesów wytwarzania. Procesy spajania prowadzące do połączeń trwałych

w większości są zaliczane do procesów wytwarzania (rys. 9.73). W tablicy 9.41 ze-

stawiono metody łączenia możliwe do zastosowania dla różnych par materiałów.

W tablicy 9.42 wskazano na metody spawania możliwe do zastosowania dla róż-

nych metali i stopów.

Lutowanie i zgrzewanie nie jest związane z przetapianiem łączonych materia-

łów. Lokalne przetapianie jest natomiast właściwe dla spawania. Przetapiany metal

9. Podstawy metodologii projektowania materiałowego

1418

produktów i ich elementów

Powłoka

Podłoże

Metale

Węgliki

Azotki

Borki

Si +

krzemki

ulepszane

cieplnie

wysokostopowe

narzędziowe

austenityczne

stopy Ni

stopy Co

stellity

stopy Cu

Nb

Ta

Cr

Mo

W

Grafit (diament)

węgliki spiekane

TiC

CrC

Si

Al

2

O

3

(ceramika)

SiO

2

(kwarc)

Oznaczenia: zastosowanie przemysłowe, wdrożone wyniki badań, częściowo wdrożone wyniki badań.

Stale

Stopy metali

Tlenki

Tlenki

Węgliki

Inne metale

Al

Nb

Ta

Cr

Mo

W

B

4

C

SiC

TiC

CrC

WC

TaC

BN

Fe

2-3

N/Fe

2

N

TiN

VN

TaN

Si

3

N

4

B

FeB/Fe

2

B

NiB

WB

TaB

2

Si

Fe-Si, Mo-Si,

Mn-Si, Ni-Si

Al

2

O

3

Tablica 9.38

Możliwości zastosowania metod CVD (opracowano według danych S. Tkaczyka)

9 roz 9-11-02 14:15 Page 1418

po zakrzepnięciu wykazuje struktury właściwe dla stopów odlewanych, a szeroki

zakres temperatury krzepnięcia sprzyja powstawaniu pęknięć w wyniku naprężeń

cieplnych.

Duża szybkość chłodzenia bezpośrednio po spawaniu wpływa na przemiany fa-

zowe zachodzące w strefie wpływu ciepła w pobliżu spoiny.

Ze względu na duże naprężenia spawalnicze konieczne jest stosowanie odpo-

wiedniego oprzyrządowania w celu ograniczania wypaczeń oraz często dodatko-

wych operacji podgrzewania przed spawaniem, jak również wyżarzania po spawa-

niu. W przypadku stopów o ograniczonej spawalności operacje te wielokrotnie de-

cydują o powodzeniu wykorzystania niektórych metod spawania lub wręcz o moż-

liwości zastosowania tej technologii do danej klasy stopów metali. Ogólną charak-

terystykę różnych technologii spawalniczych przedstawiono w tablicy 9.43.

PROCESY TECHNOLOGICZNE

STOSOWANE DLA MATERIAŁÓW CERAMICZNYCH I SZKŁA

Różnorodność materiałów ceramicznych wpływa na zróżnicowanie procesów

technologicznych stosowanych dla tej grupy materiałów (rys. 9.74, tabl. 9.44). Su-

rowcami są zwykle naturalne minerały, jak również wysoko przetworzone produk-

ty. Po ich rozdrobnieniu przez mielenie na sucho lub na mokro w wyniku sekwen-

cji operacji technologicznych uzyskuje się krystaliczne materiały ceramiczne lub

amorficzne szkła.

9.3. Zależność projektowania materiałowego

1419

i technologicznego produktów i ich elementów

Metoda

Zasada

procesu

Temperatura,

°C

Ciśnienie,

Pa

Energia

osadzanych

cząstek,

eV

Szybkość

osadzania

warstwy,

µ

m/min

Napięcie,

kV

Równo-

mierność

uzyskiwanej

warstwy

Przyczep-

ność

warstwy

Naparowy-

wania

odparowy-

wanie metalu

(+ reakcja

chemiczna)

200÷600

(naparowy-

wanie

reaktywne)

0,15

0,01÷1

1÷75

bez napięcia

(0,5 kV

stosowane do

modyfikacji

struktury

warstwy)

Napylania

odparowy-

wanie metalu

+ wyładowanie

jarzeniowe

(+ reakcja

chemiczna)

150÷600

0,1÷100

5÷1000

1÷25

0,5÷5

Rozpylania

rozpylanie

+ wyładowanie

jarzeniowe

(+ reakcja

chemiczna)

150÷500

0,01÷10

1÷1000

0,01÷0,65

(0,4÷2 przy

wspomaganiu

magnetro-

nowym)

3÷4

Oznaczenia: duża, średnia, mała.

Tablica 9.39

Porównanie metod PVD

9 roz 9-11-02 14:15 Page 1419

Wyszukiwarka

Podobne podstrony:

W09 Ja wstep ROZ

164 ROZ M G w sprawie prowadzeniea prac z materiałami wybu

124 ROZ stwierdzania posiadania kwalifikacji [M G P P S

013 ROZ M T G M w sprawie warunków technicznych, jakim pow

4 ROZ w sprawie warunkow techn Nieznany (2)

16 ROZ w sprawie warunkow tec Nieznany

18 ROZ warunki tech teleko Nieznany (2)

034 ROZ M I w sprawie wzoru protokołu obowiązkowej kontroli

5 ROZ w sprawie warunkow tech Nieznany (2)

123 roz uprawnienia D20140176id Nieznany

bio gle srod roz

133 ROZ bhp i p poz w zakla Nieznany

hej mam bardzo fajna zagadke dla ciebie jak bedziesz miał chwile to sobie zobacz, ■RÓŻNOŚCI, MOŻNA S

rr RĂłznice Indywidualne Wszytskie pytania, Studia, Psychologia, SWPS, 2 rok, Semestr 04 (lato), Psy

teorie roz reg, ściągi 2 rok ekonomia 1 sem

Roz 4 Pedagogika egzystencjalna[1]

roz i serduszka

roz III

więcej podobnych podstron