Metoda MRP - podstawy

ZiP,

Organizacja i sterowanie produkcją małoseryjną

, 2007

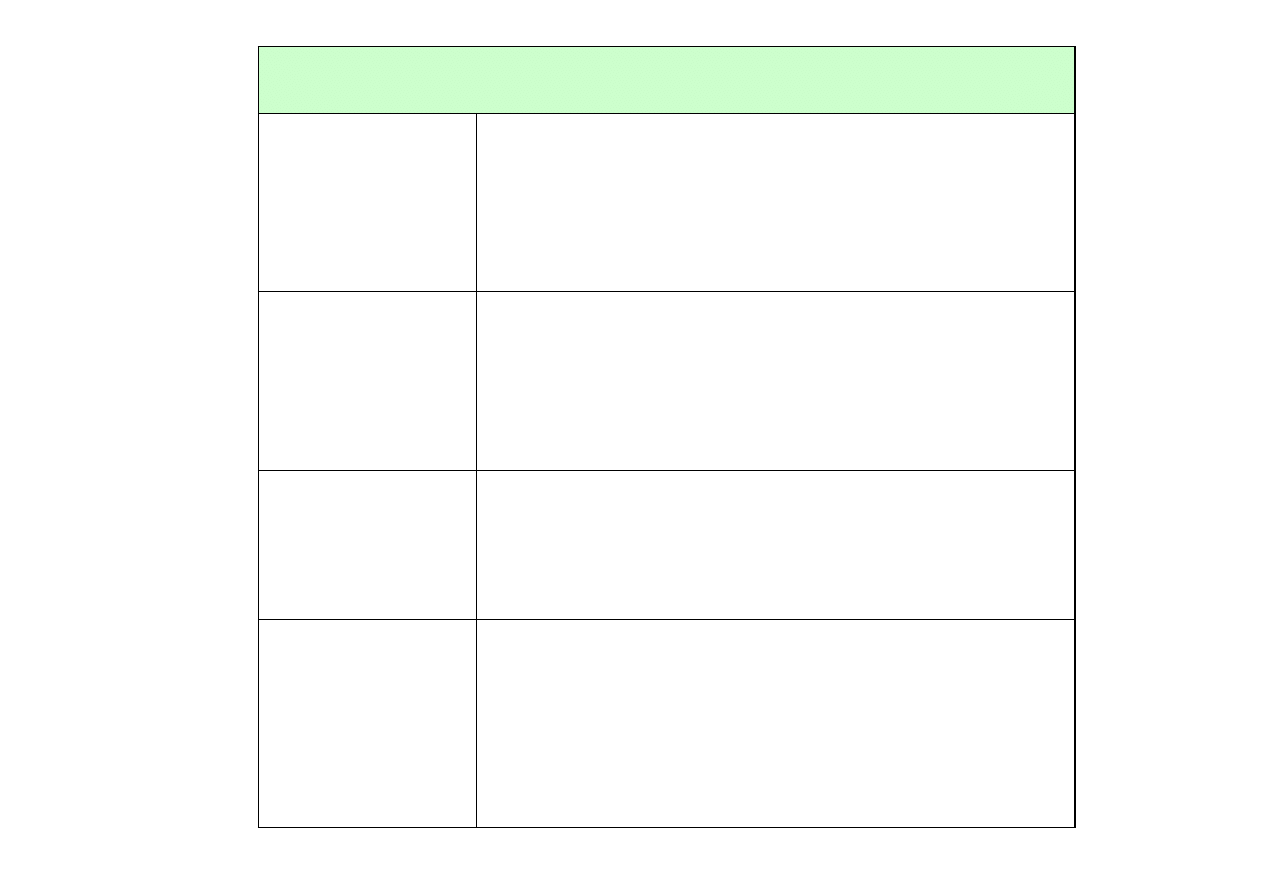

MRP ( Material Requirements Planning- planowanie potrzeb materiałowych)

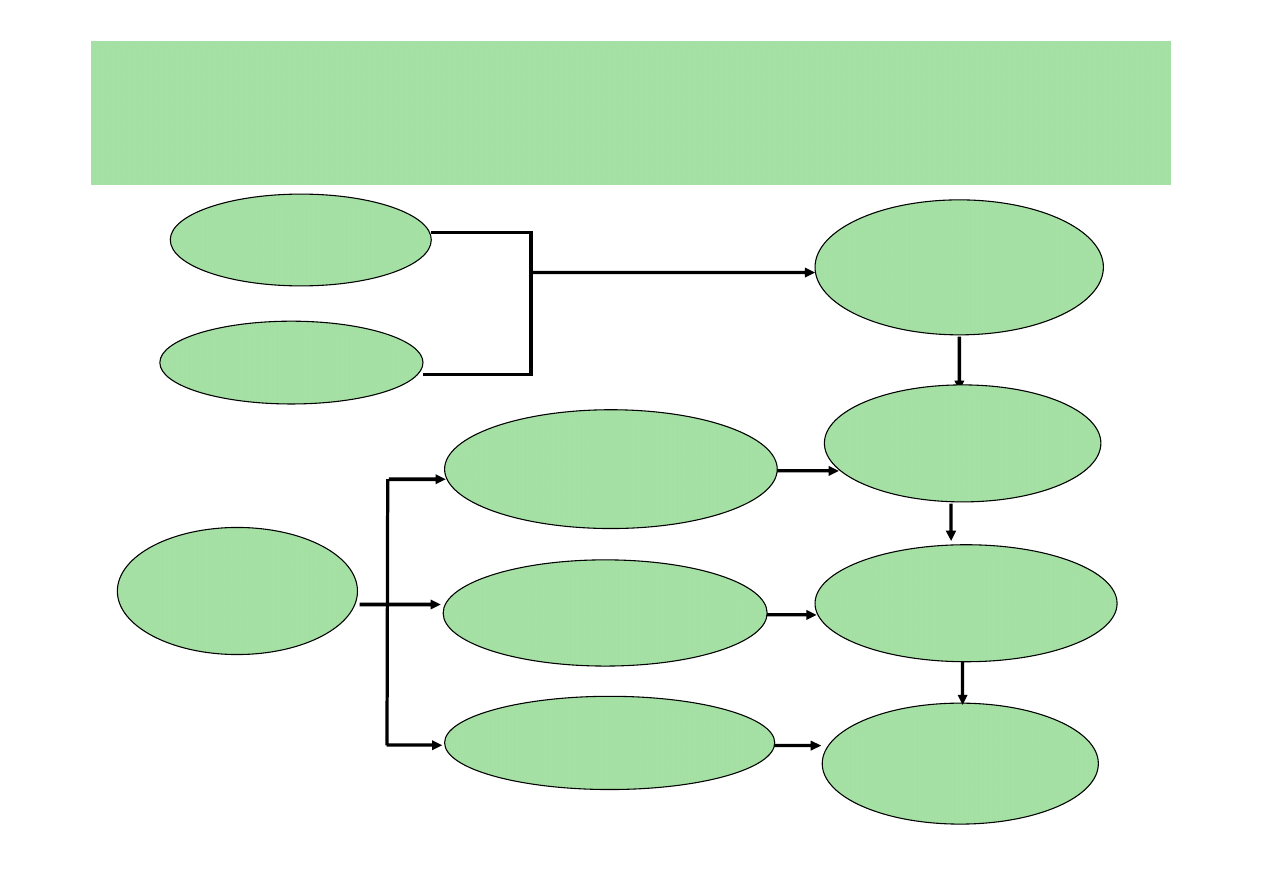

MRP - procedura post

ępowania

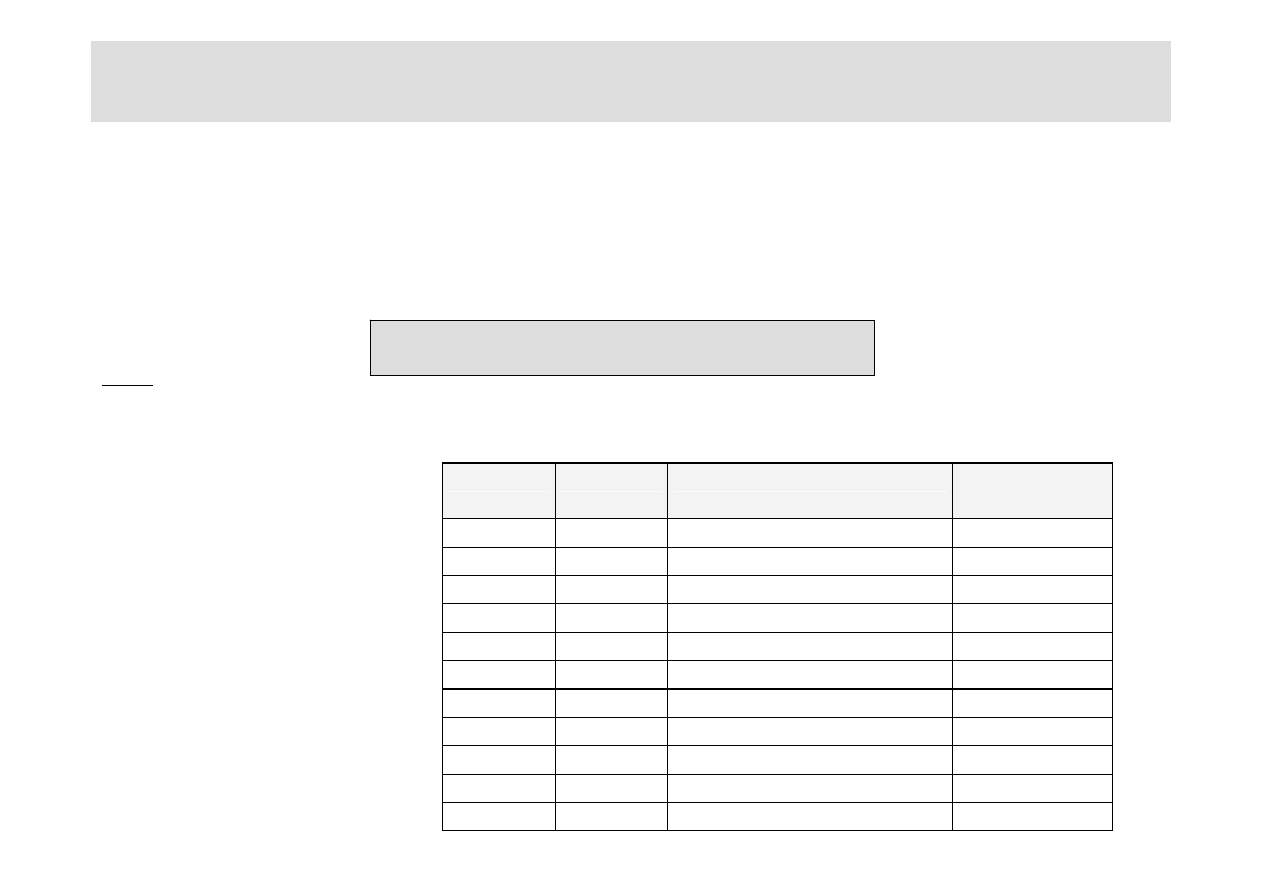

Zapotrzebowanie

brutto

G

łówny plan

Wykaz

materia

łów

Zapotrzebowanie

netto

Czas i ilo

ść

materia

łów

do zamówienia

Wykaz materia

łów

do zamówienia

Planowane zakupy

Bie

żące zapasy,

zapasy produkcji

w toku

Informacje

o dostawach

Wykaz stanów

magazynowych

MRP - procedura post

ępowania

1. Użyj głównego planu produkcyjnego dla znalezienia potrzeb brutto pozycji z „ 0”

2. Odejmij wszelki zapas- oblicz potrzeby netto pozycji z poziomu „0” i ustal czas

rozpoczęcia produkcji, aby materiały mogły być dostarczone na czas

3. W przypadku większej liczby poziomów materiałów, użyj zestawienia

materiałów, aby przekształcić potrzeby netto poprzedniego poziomu na potrzeby

netto następnego poziomu. Gdy nie ma więcej poziomów, przejdź do etapu 5.

4. Przyjmij ilość materiałów, a następnie:

– odejmij zapas na składzie i zaplanowaną dostawę, aby określić wielkość

zamówienia

– wykorzystaj informację o czasie realizacji zamówienia, aby określić czas

zamówienia

– wróć do etapu 3

5. Zakończ harmonogram, gdy nie ma więcej poziomów

MRP - przykład 1

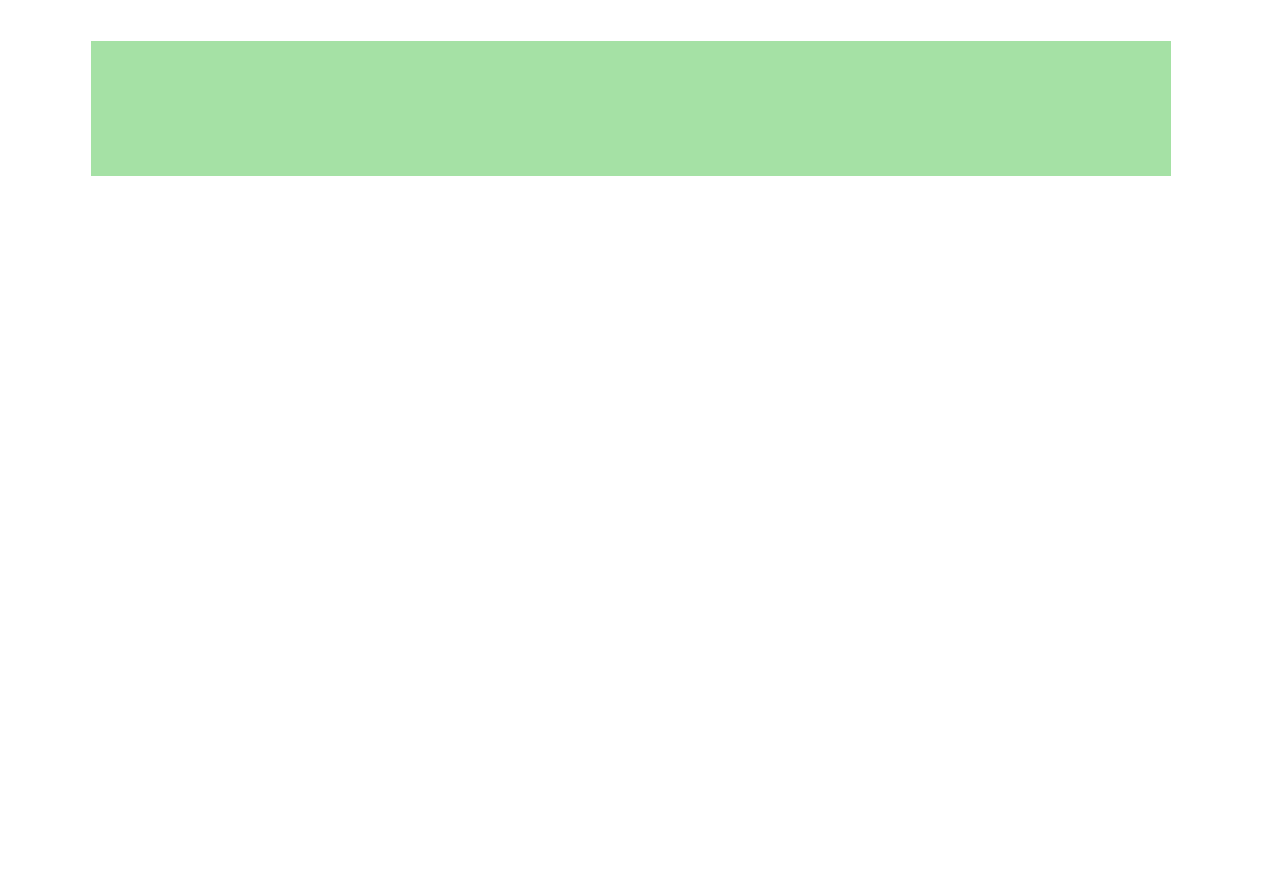

POZIOM „0”

POZIOM „1”

Stół

Blat (1)

Nogi(4)

Pewna firma montuje stoły używając zakupionych części: nóg i blatów. Czas

realizacji zamówienia dla nóg wynosi 2 tygodnie, a dla blatów- 3 tygodnie. Montaż

zajmuje 1 tydzień. Przedsiębiorstwo dostaje zamówienie na 20 stołów, które mają

być dostarczone w 5 tygodniu planowanego okresu, i na 40 stołów, które mają być

dostarczone w 7 tygodniu. Aktualny zapas jest następujący: 2 kompletne stoły, 40

nóg i 22 blaty. Kiedy powinno zamówić się brakujące części?

Tydzień

1

2

3

4

5

6

7

Potrzeby brutto

20

40

Zapasy

2

2

2

2

2

Potrzeby netto

18

40

Montaż

18

40

Zaplanowany odbiór

18

40

Tydzień

1

2

3

4

5

6

7

Potrzeby brutto

Zapasy

Potrzeby netto

Zamówienie

Zaplanowany odbiór

Poziom „0” - stoły

Poziom „1” - nogi

Poziom „1” - blaty

MRP - rozwiązanie przykładu 1

Tydzień

1

2

3

4

5

6

7

Potrzeby brutto

Zapasy

Potrzeby netto

Zamówienie

Zaplanowany odbiór

7

6

5

4

3

2

1

Tydzień

Harmonogram

MRP - przykład 2

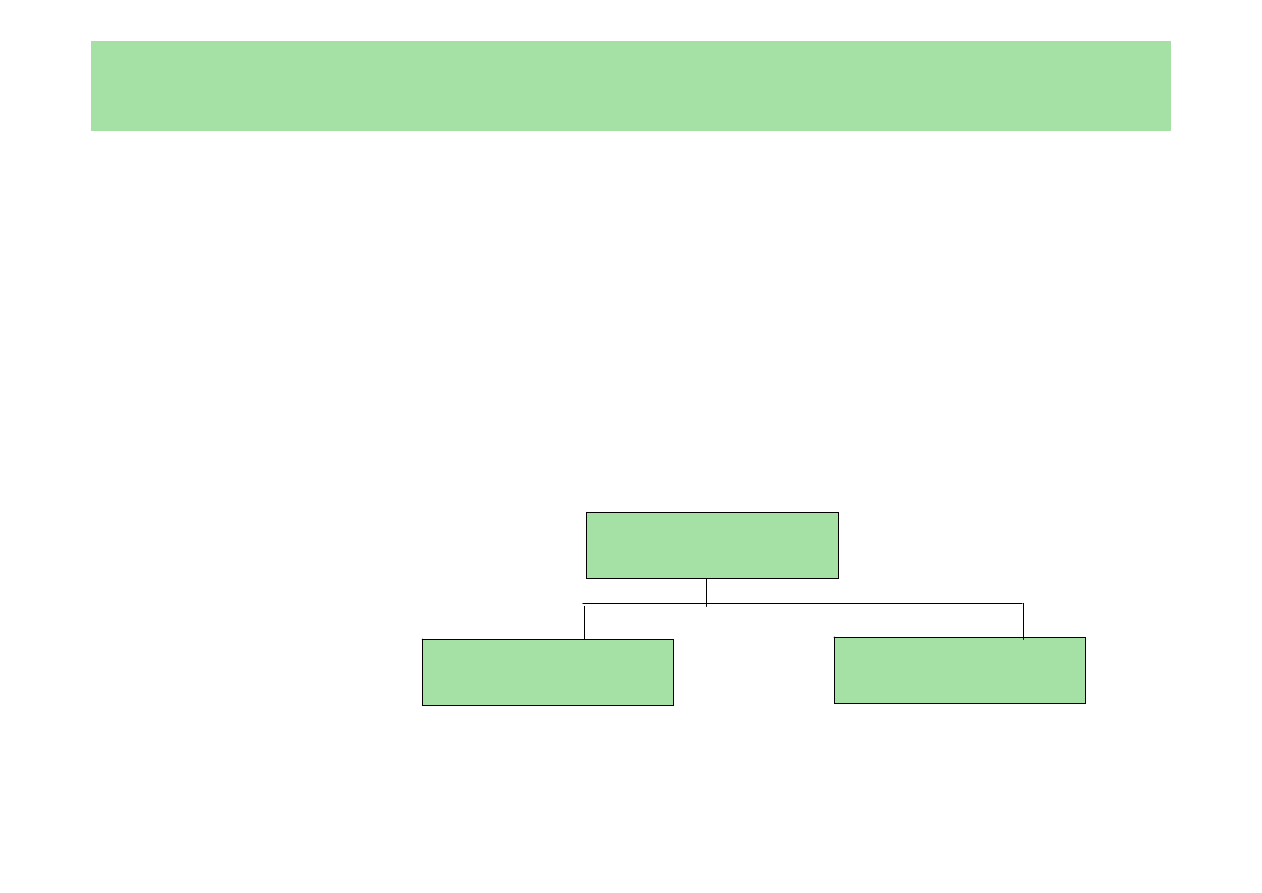

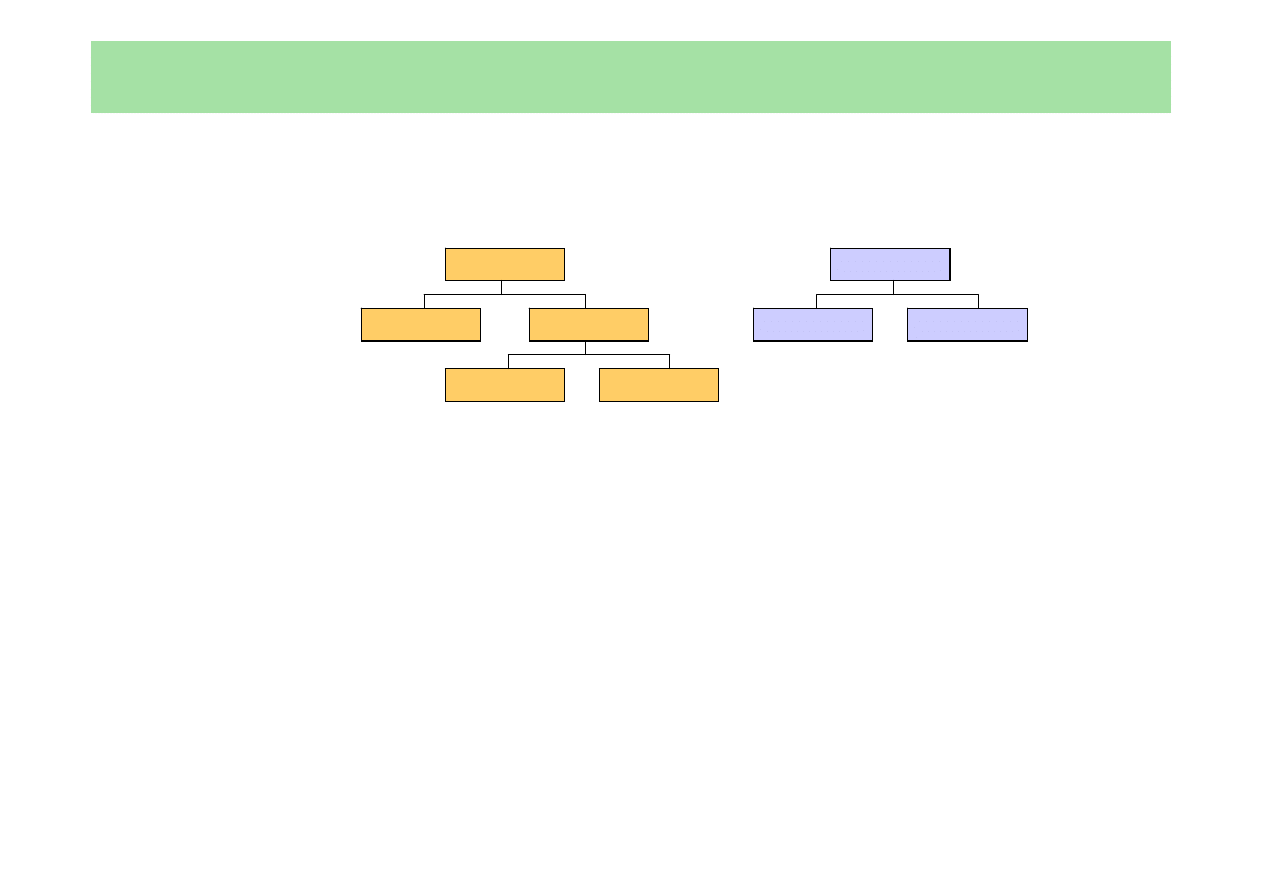

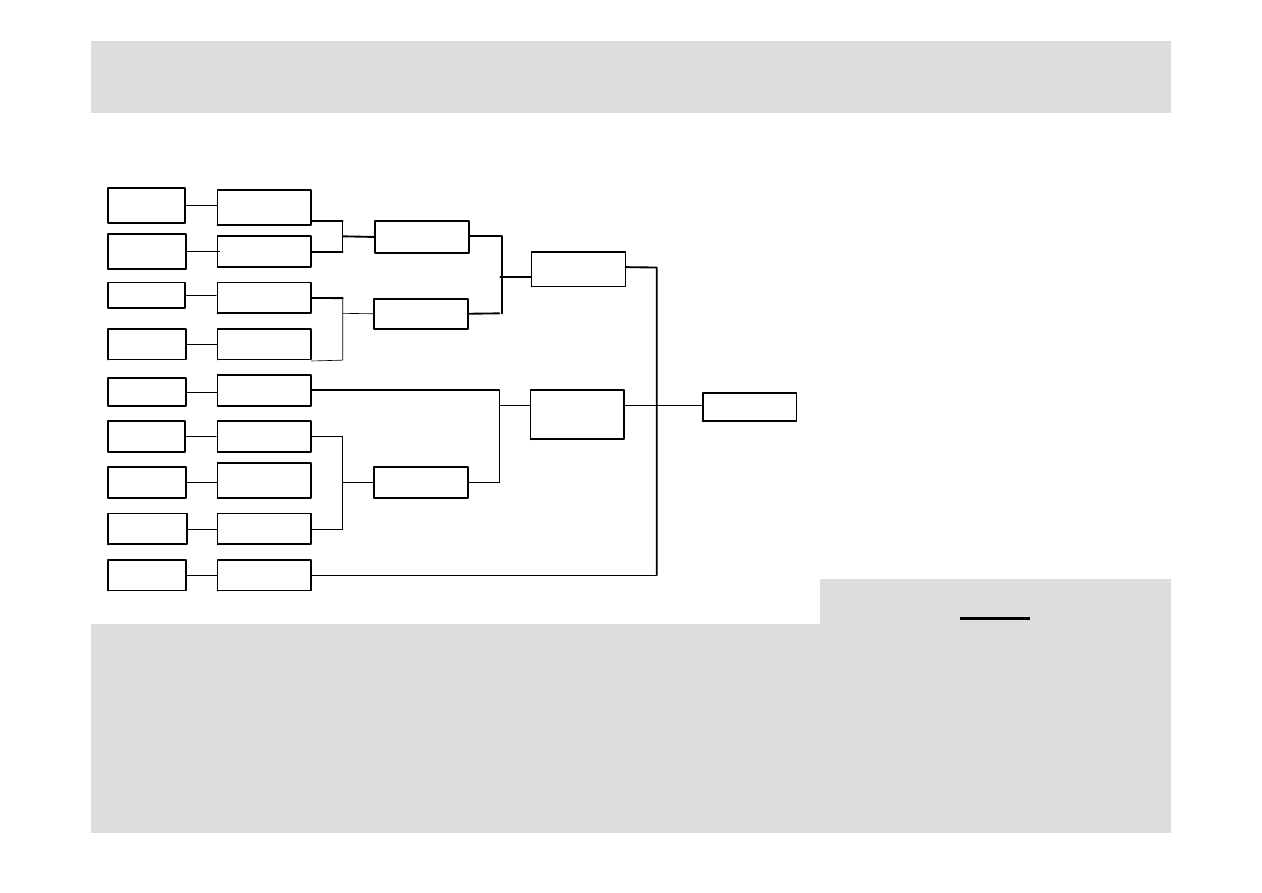

Firma wytwarza 2 produkty; X i Y( por. schematy). Zapotrzebowanie i

wymagany zapas bezpiecze

ństwa dla wyrobów X i Y podano w tabelach

oblicze

ń.

X

B(2)

A(1)

D(1)

C(1)

D(4)

C(1)

Y

• Zapasy znajduj

ące się w magazynie na koniec okresu wynoszą:

X= 100, Y = 30, A= 70, B = 0, C= 200, D=- 800

• Wielko

ść zamówienia dla A = 250

• Wielko

ść zamówienia dla D = 1 000 (lub wielokrotność 1 000)

• Pozosta

łe wielkości zamówienia wynikają z zapotrzebowania netto („partia

na parti

ę)

• Planowane s

ą jedynie dostawy 250 sztuk wyrobu X w 2 okresie

Należy określić wielkość i czas zamówienia dla wszystkich wyrobów

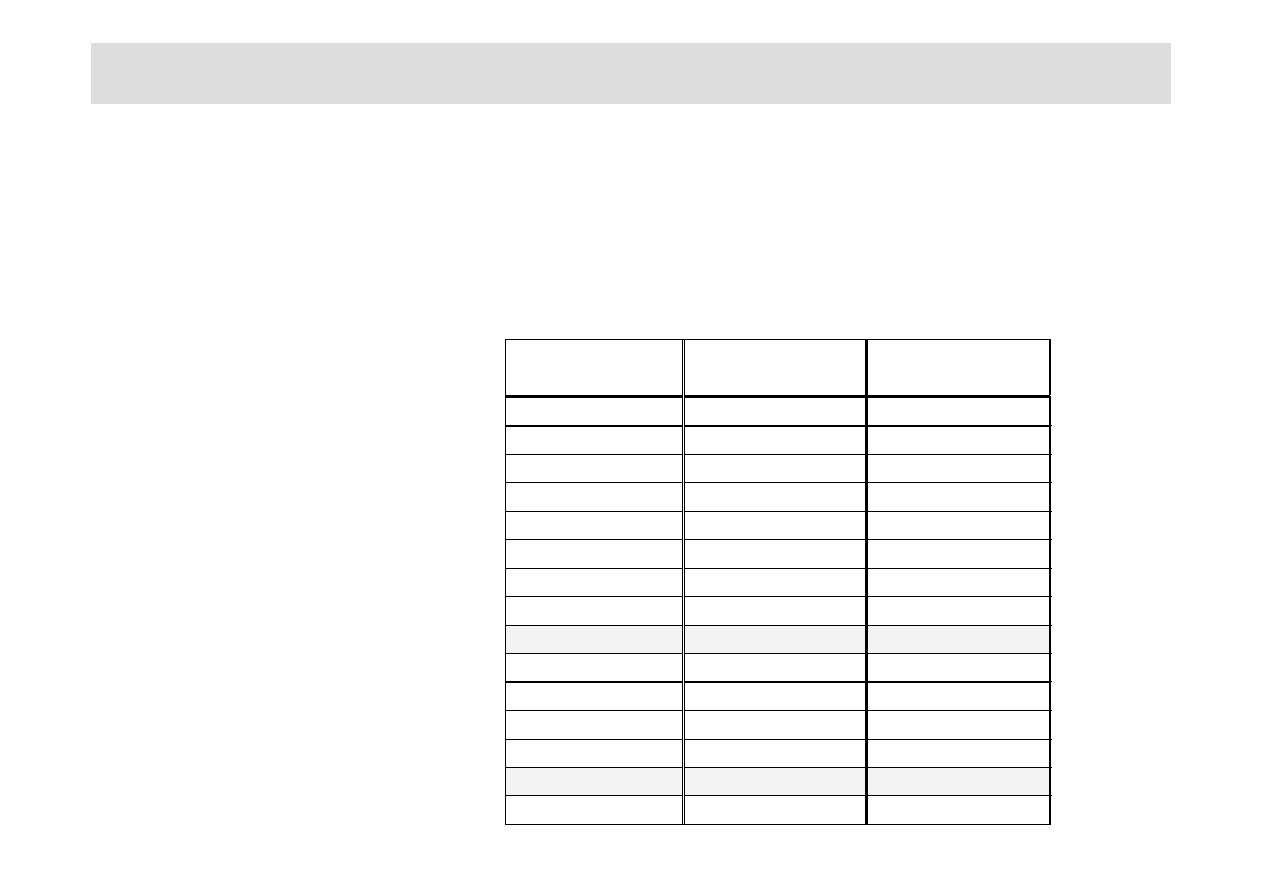

MRP - rozwiązanie przykładu 2

X: W

z

– LFL, czas realizacji zamówienia = 2, zapas bezpiecze stwa - 50

ń

1

2

3

4

5

6

7

8

Planowane zapotrzebowanie

300

200

250

Wielko dostawy

ść

250

Zapas na ko cu okresu: 100

ń

Planowane zamówienie

Y: W

z

– LFL, czas realizacji zamówienia = 3, zapas bezpiecze stwa - 30

ń

1

2

3

4

5

6

7

8

Planowane zapotrzebowanie

400

Wielko dostawy

ść

Zapas na ko cu okresu: 30

ń

Planowane zamówienie

A: W

z

= 250, czas realizacji zamówienia = 3

1

2

3

4

5

6

7

8

Planowane zapotrzebowanie

Wielko dostawy

ść

Zapas na ko cu okresu : 70

ń

Planowane zamówienie

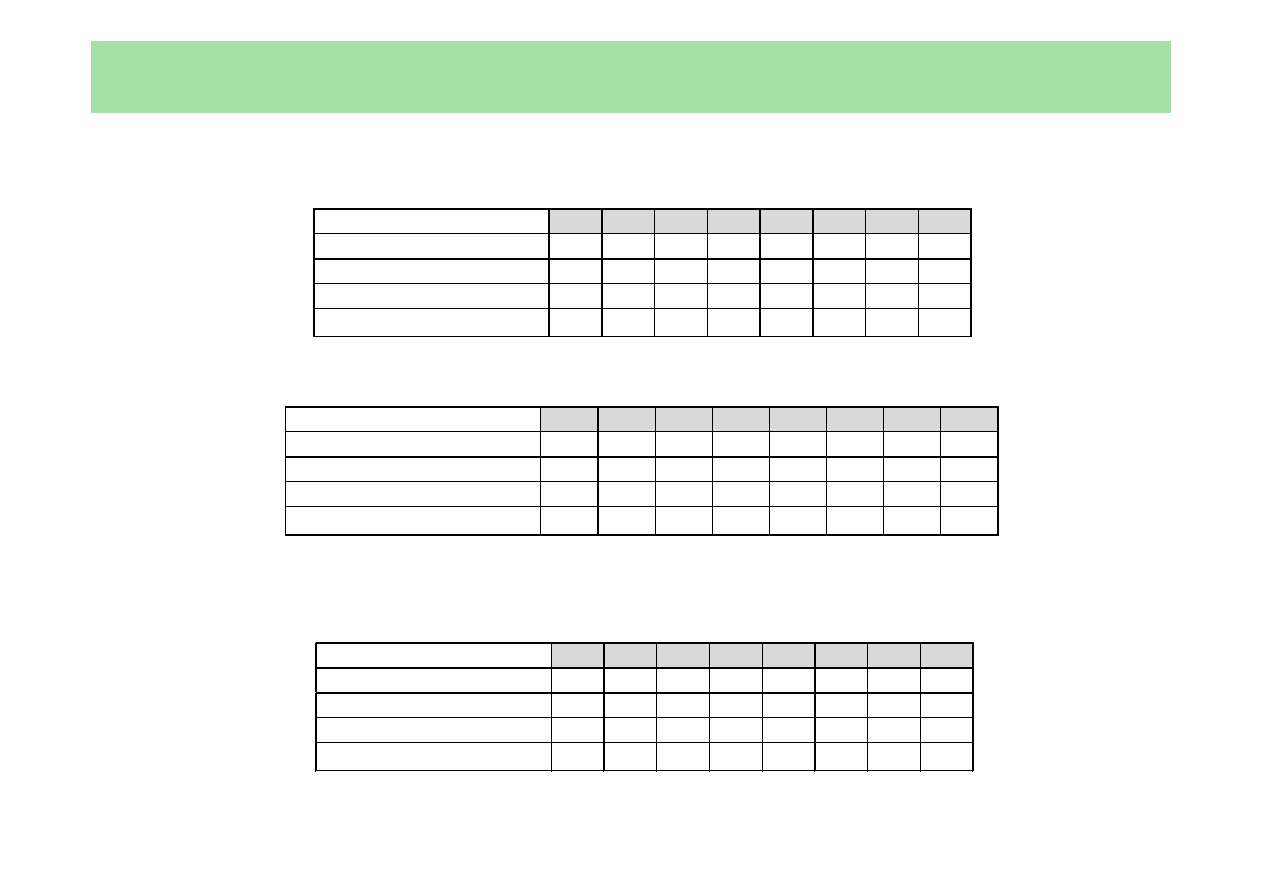

MRP - rozwiązanie przykładu 2

B: W

z

= LFL, czas realizacji zamówienia = 2

1

2

3

4

5

6

7

8

Planowane zapotrzebowanie

Wielko dostawy

ść

Zapas na ko cu okresu : 0

ń

Planowane zamówienie

C: W

z

= LFL, czas realizacji zamówienia = 1

1

2

3

4

5

6

7

8

Planowane zapotrzebowanie

Wielko dostawy

ść

Zapas na ko cu okresu: 200

ń

Planowane zamówienie

D: W

z

= 1000, czas realizacji zamówienia = 2

1

2

3

4

5

6

7

8

Planowane zapotrzebowanie

Wielko dostawy

ść

Zapas na ko cu okresu: 800

ń

Planowane zamówienie

Charakterystyka

MRP

Generalne

podej cie

ś

Zrównowa ona, ci g a produkcja zgodna z

ż

ą ł

okre lonymi harmonogramami

ś

Komputeryzacja

Wyspecjalizowani pracownicy zorientowani na

wykonanie zadania

Maszyny

Wyspecjalizowane, kilka du ych supermaszyn

ż

Oprzyrz dowanie specjalistyczne

ą

Skomplikowany rozdzia materia ów nastawiony

ł

ł

na przemieszczanie du ych ilo ci

ż

ś

Jeden pracownik obs uguje jedn maszyn

ł

ą

ę

Materia y

ł

Wielu dostawców dla unikni cia niezrealizowania

ę

dostaw

Du e zapasy magazynowe

ż

Produkcja

Raczej sta y model przebiegu produkcji

ł

Automatyczna identyfikacja braków

Mierniki wykonania oparte o produkcje i

indywidualne osi gni cia

ą

ę

Planowanie w dziale in ynieryjnym w celu

ż

zapobiegania problemom

Sterowanie produkcją za pomocą

metody MRP

Część I

ZiP, Organizacja i sterowanie produkcją małoseryjną 2007

Sterowanie produkcją za pomocą metody MRP

•

określić ilościowe zapotrzebowanie na materiały i części składowe

•

określić terminy zamówień materiałów

•

określić obciążenia stanowisk roboczych wynikające z produkcji poszczególnych

elementów składowych wyrobu

•

porównać obliczone obciążenia stanowisk z założoną zdolnością produkcyjną

•

dokonać korekty planu zamówień materiałów

CEL:

D1 (1)

D2 (2)

D8 (3)

D7 (2)

D6 (1)

D3 (1)

C2 (3)

D2 (2)

C1 (2)

Z2 (1)

C3 (1)

W

Z2 (2)

D5 (1)

D4 (2)

M1 (1)

M2 (1)

M3 (1)

M4 (1)

M2 (1)

M8 (1)

M7 (1)

M6 (1)

M5 (1)

STRUKTURA WYROBU W

Z1(1)

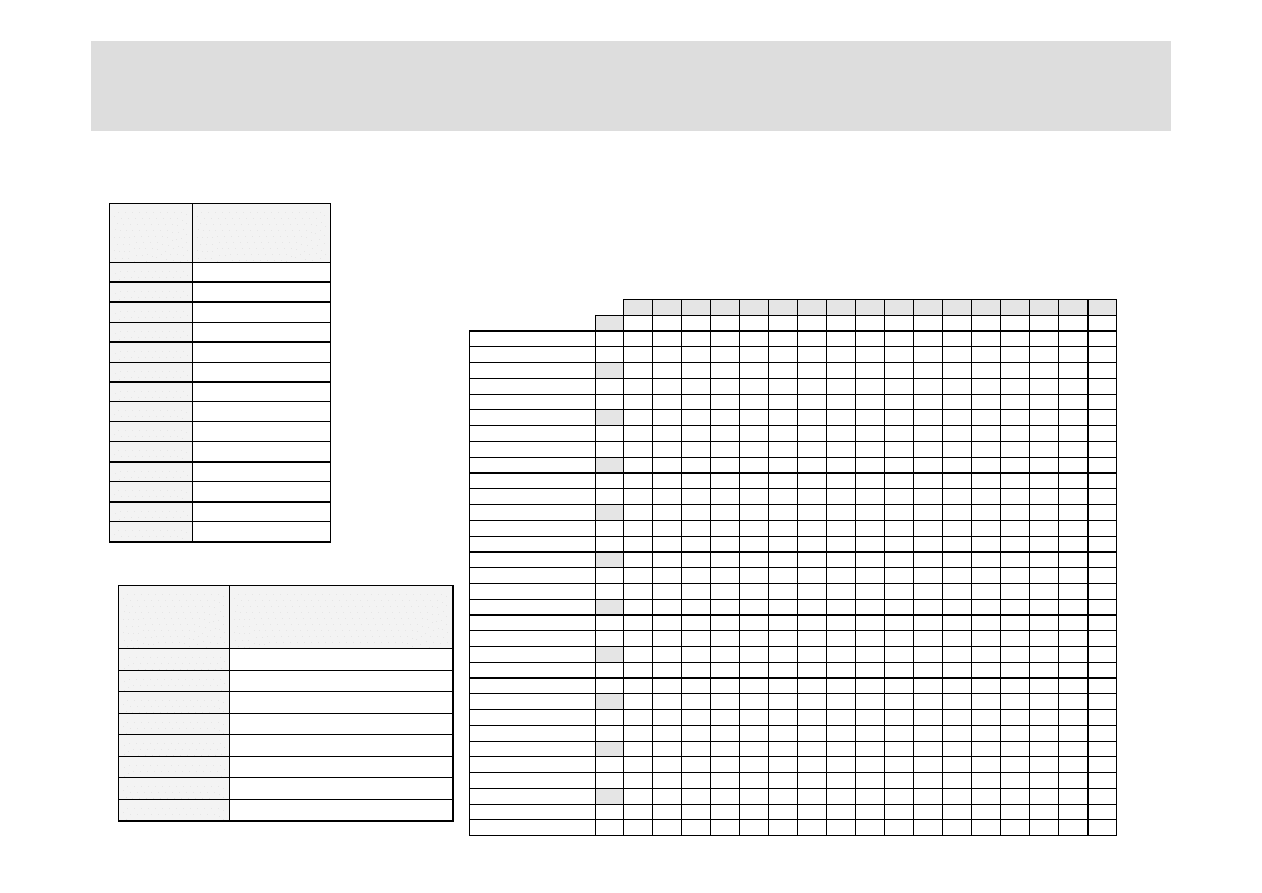

Operatywny plan produkcji zak

łada wykonanie 60 sztuk wyrobu gotowego

„W” na 24.IX. oraz 40 sztuk na 16.IX. Dodatkowo przewidziane jest

wykonanie 35 cz

ęści „C3” na 13.IX w ramach potrzeb niezależnych na

u

żytek serwisu wyrobu „W

”.

Wyrób

Tabela 1:

Cykl produkcyjny

[dni robocze]

W

3

Z1

3

Z2

2

C1

1

C2

2

C3

1

D1

1

D2

2

D3

1

D4

2

D5

1

D6

2

D7

1

D8

2

Materiał

Tabela 2:

Czas realizacji zamówienia

materia ów [dni]

ł

M1

3

M2

4

M3

2

M4

3

M5

5

M6

3

M7

2

M8

2

Sterowanie produkcją za pomocą metody MRP

Zestawienie: Stan zapasów i planowane przyj cia

ę

WRZESIEŃ

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

M1

Planowane przyj cia

ę

30

Zapas 15

M2

Planowane przyj cia

ę

10

60

Zapas 10

M3

Planowane przyj cia

ę

300

Zapas 0

M4

Planowane przyj cia

ę

Zapas 3

M5

Planowane przyj cia

ę

200

Zapas 0

M6

Planowane przyj cia

ę

300

Zapas 6

M7

Planowane przyj cia

ę

170

Zapas 4

M8

Planowane przyj cia

ę

200

50

Zapas 5

Z2

Planowane przyj cia

ę

Zapas 1

C3

Planowane przyj cia

ę

Zapas 2

D4

Planowane przyj cia

ę

Zapas 11

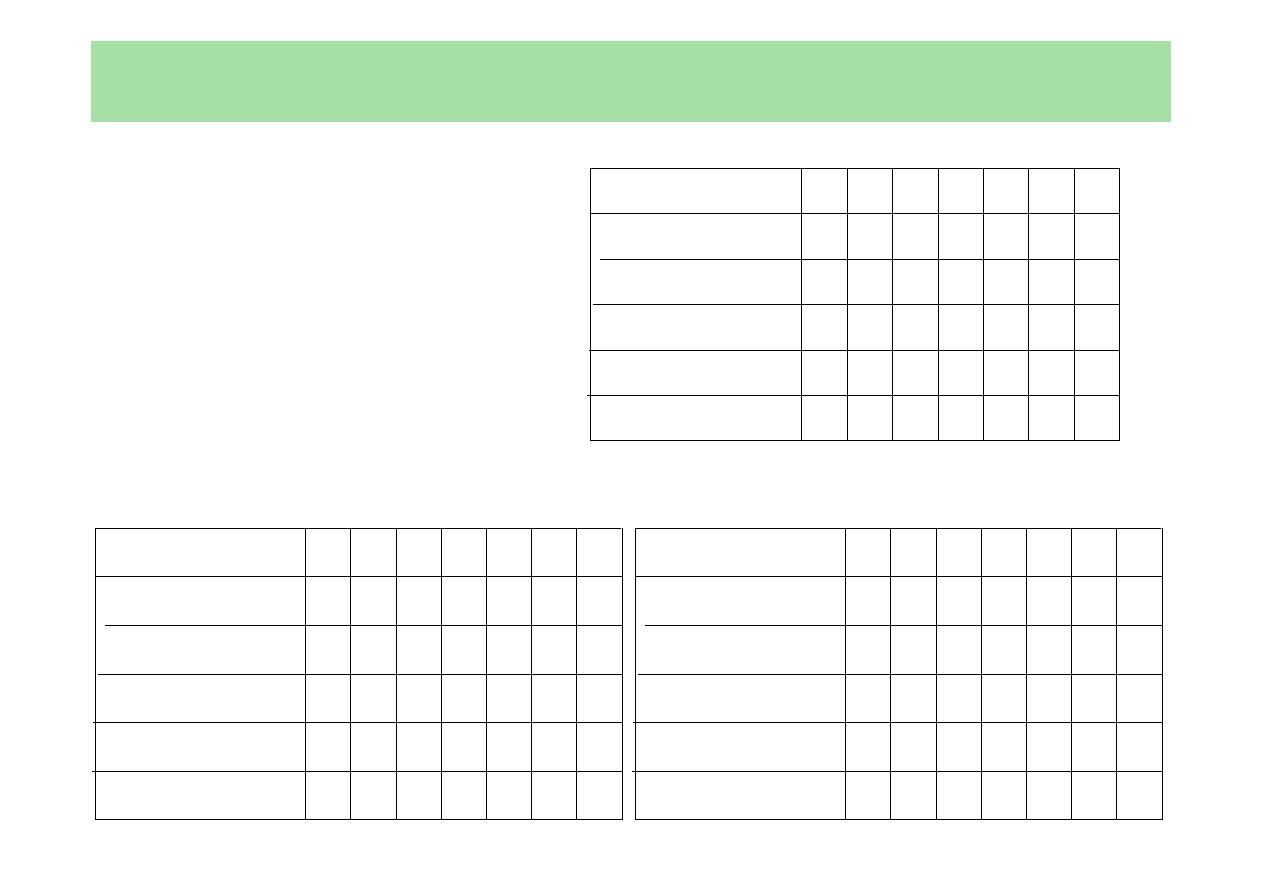

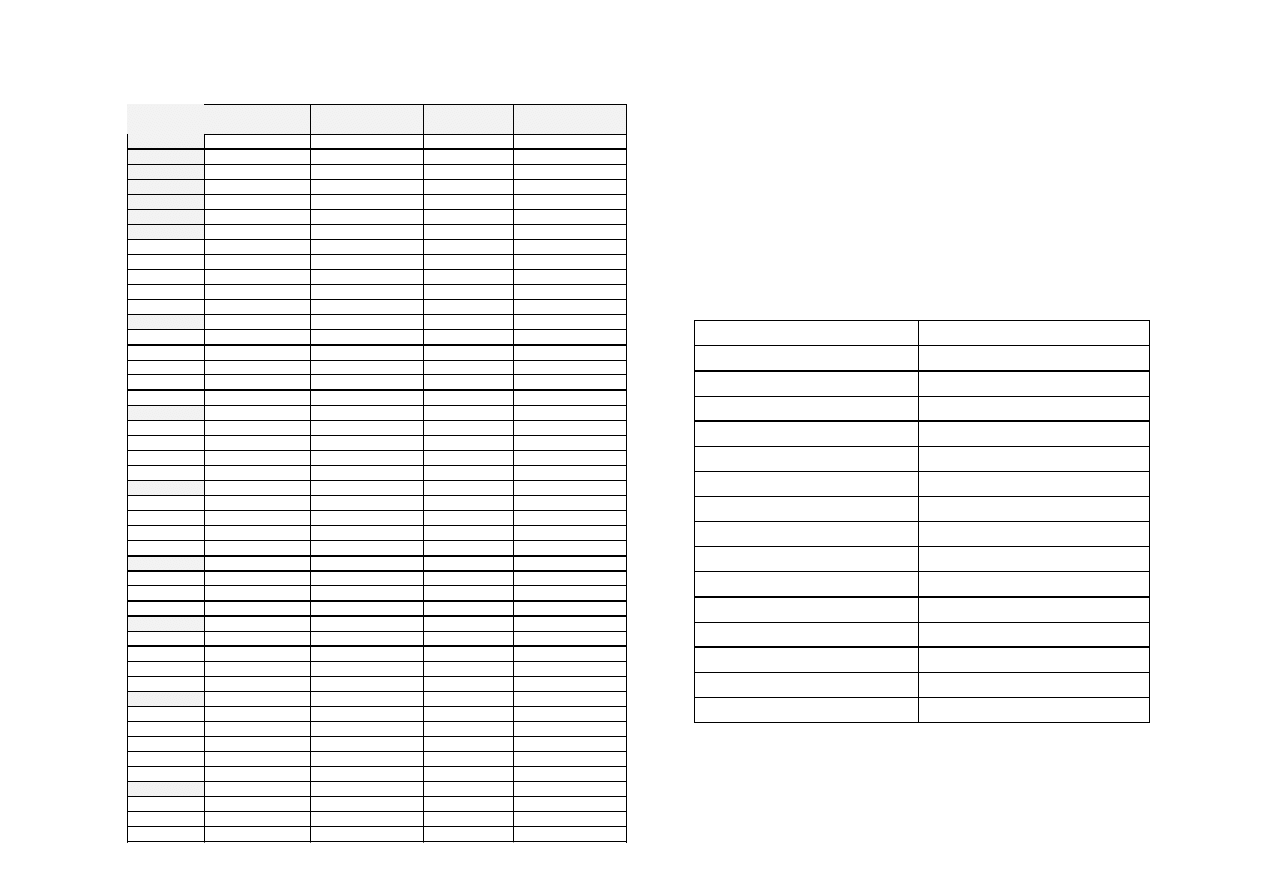

Tabela 3: Procesy technologiczne elementów sk

ładowych wyrobu „W”

STANOWISKO

LICZBA

1

3

2

3

3

4

4

1

5

1

6

6

7

1

8

6

9

8

10

6

11

1

12

3

13

5

14

1

15

3

Tabela 4: Zestawienie

dost

ępnych stanowisk

ELEMENT

NR OPERACJI

NR

STANOWISKA

t

pz

[h/parti ]

ę

t

j

[h/szt.]

W

10

1

0,60

0,50

Z1

10

1

0,34

0,23

Z2

10

1

0,55

0,33

C1

10

1

0,32

0,25

C2

10

1

0,45

0,15

C3

10

1

0,37

0,20

D1

10

2

0,90

0,07

20

3

0,39

0,02

30

4

0,26

0,03

40

5

0,39

0,01

50

6

0,34

0,02

60

7

0,46

0,09

D2

10

2

0,60

0,02

20

3

0,40

0,05

30

3

0,40

0,03

40

3

0,40

0,05

50

8

0,40

0,02

60

8

0,40

0,03

D3

10

2

0,61

0,05

20

3

0,39

0,02

30

4

0,26

0,02

40

1

0,15

0,01

50

7

0,46

0,04

D4

10

9

0,40

0,32

20

9

0,40

0,28

30

10

0,40

0,38

40

11

0,20

0,08

50

6

0,85

0,38

D5

10

2

0,40

0,17

20

12

0,40

0,21

30

8

0,50

0,08

40

10

0,40

0,13

D6

10

10

0,40

0,36

20

9

0,40

0,35

30

9

0,40

0,45

40

9

0,40

0,5

50

13

0,30

0,10

D7

10

14

0,15

0,07

20

15

0,52

0,06

30

10

0,40

0,12

40

13

0,20

0,12

50

8

0,45

0,23

60

8

0,45

0,12

D8

10

9

0,40

0,28

20

15

0,40

0,15

30

10

0,40

0,20

40

13

0,20

0,23

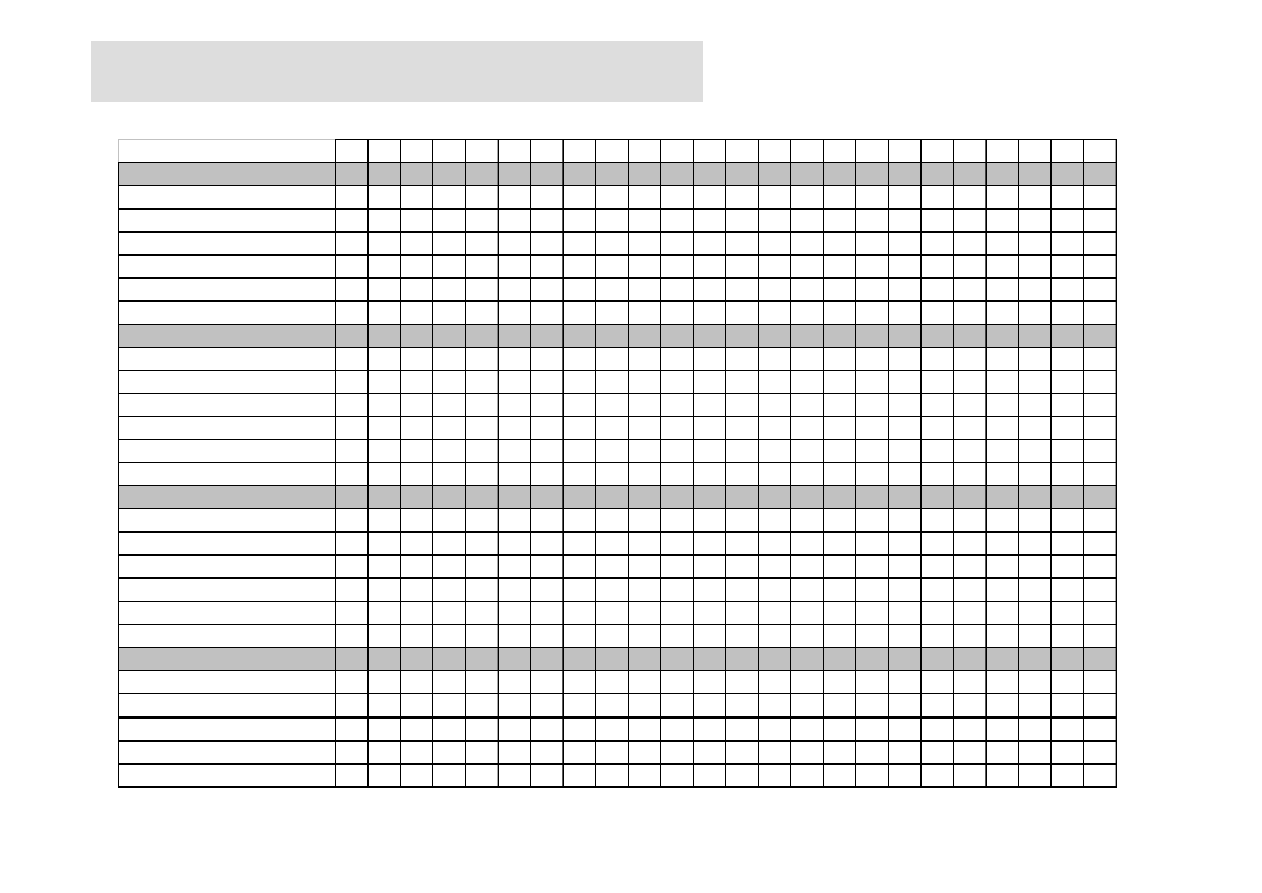

Wrzesie

ń

1

2

3

4

5

6

7

8

9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24

W

Potrzeby brutto

40

60

Planowane przyj cia

ę

Zapas

Potrzeby netto

Uruchomienie zamówienia

Z1

Potrzeby brutto

Planowane przyj cia

ę

Zapas

Potrzeby netto

Uruchomienie zamówienia

C1

Potrzeby brutto

Planowane przyj cia

ę

Zapas

Potrzeby netto

Uruchomienie zamówienia

D1

Potrzeby brutto

Planowane przyj cia

ę

Zapas

Potrzeby netto

Uruchomienie zamówienia

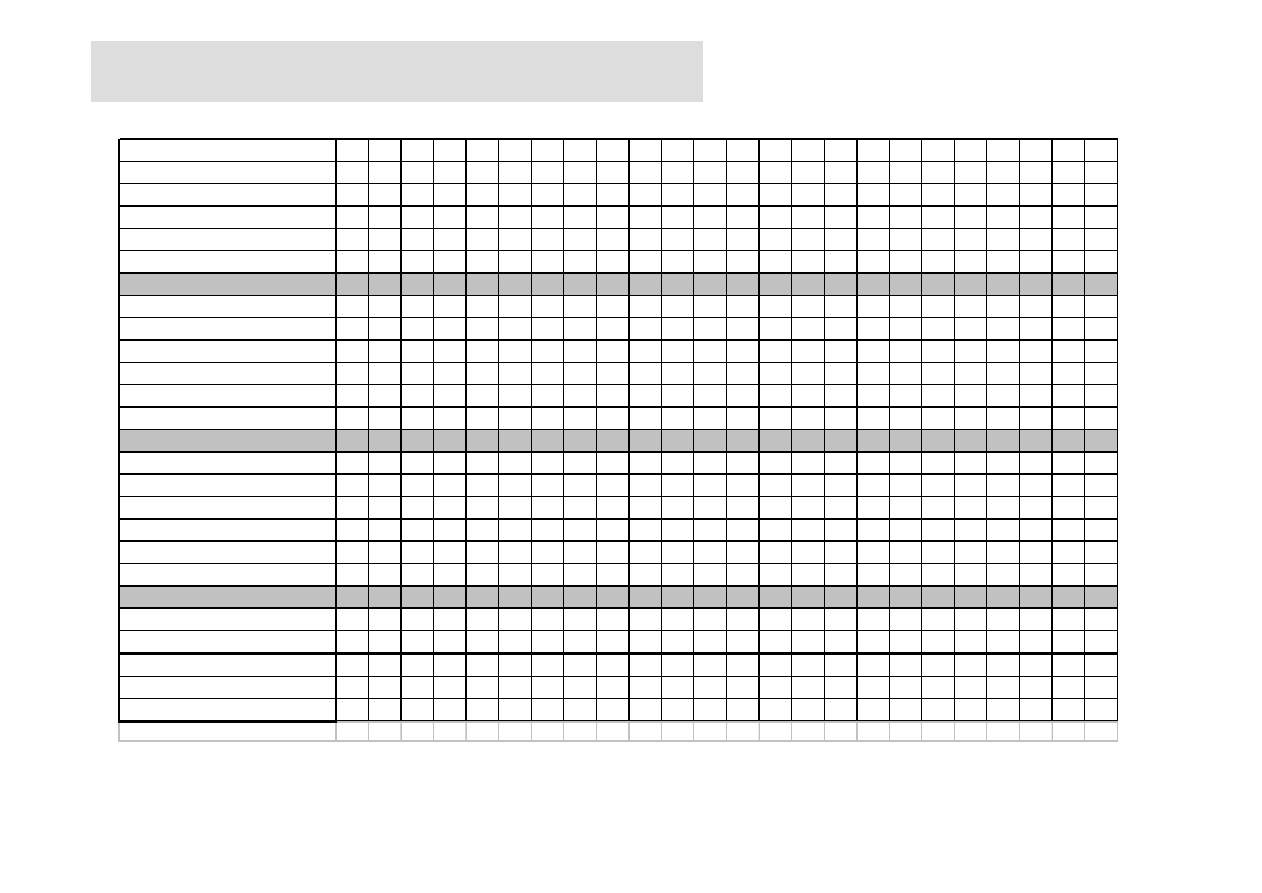

Metoda MRP

Wrzesie

ń

1

2

3

4

5

6

7

8

9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24

Planowane przyj cia

ę

Zapas

Potrzeby netto

Uruchomienie zamówienia

D2

Potrzeby brutto

Planowane przyj cia

ę

Zapas

Potrzeby netto

Uruchomienie zamówienia

M2

Potrzeby brutto

Planowane przyj cia

ę

Zapas

Potrzeby netto

Uruchomienie zamówienia

C2

Potrzeby brutto

Planowane przyj cia

ę

Zapas

Potrzeby netto

Uruchomienie zamówienia

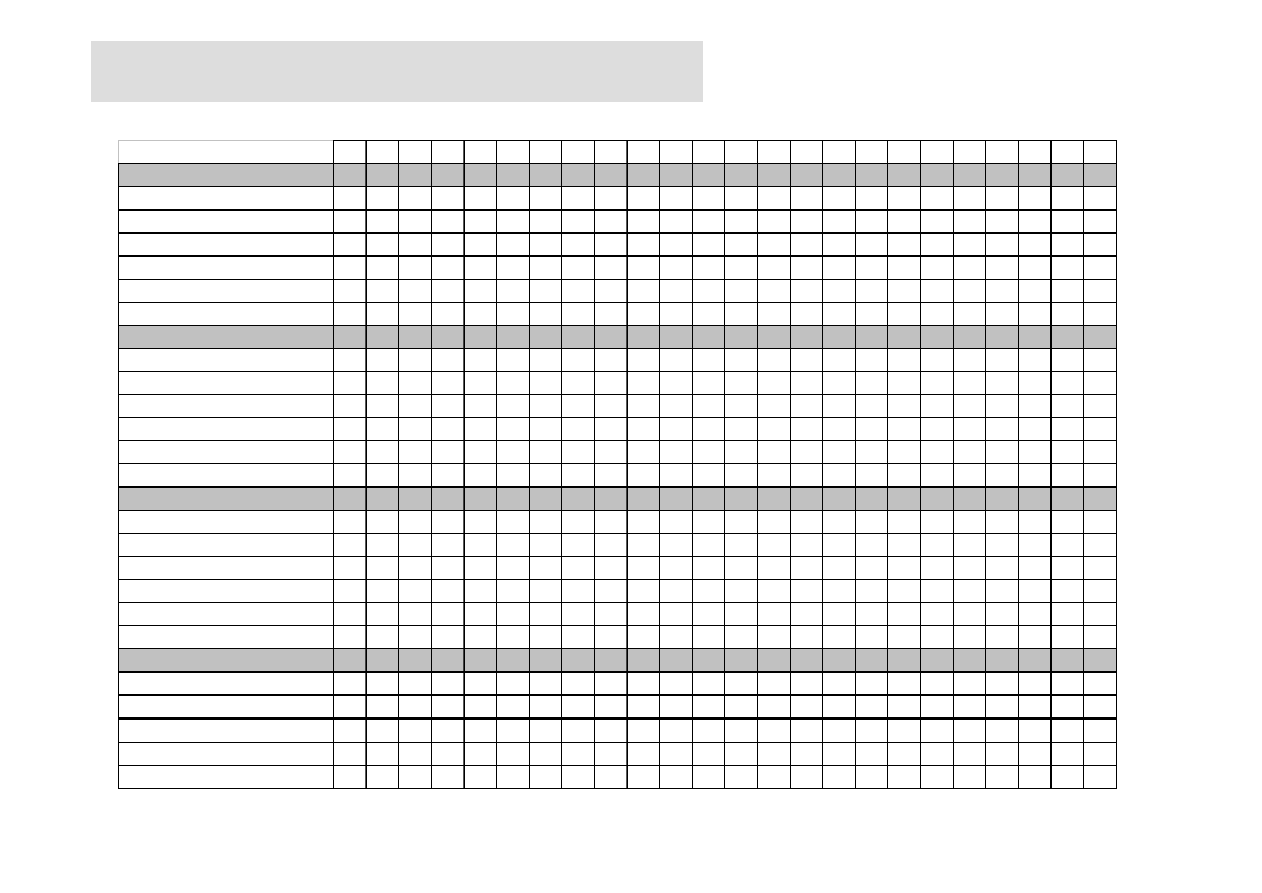

Metoda MRP

Wrzesie

ń

1

2

3

4

5

6

7

8

9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24

D3

Potrzeby brutto

Planowane przyj cia

ę

Zapas

Potrzeby netto

Uruchomienie zamówienia

M3

Potrzeby brutto

Planowane przyj cia

ę

Zapas

Potrzeby netto

Uruchomienie zamówienia

D4

Potrzeby brutto

Planowane przyj cia

ę

Zapas

Potrzeby netto

Uruchomienie zamówienia

M4

Potrzeby brutto

Planowane przyj cia

ę

Zapas

Potrzeby netto

Uruchomienie zamówienia

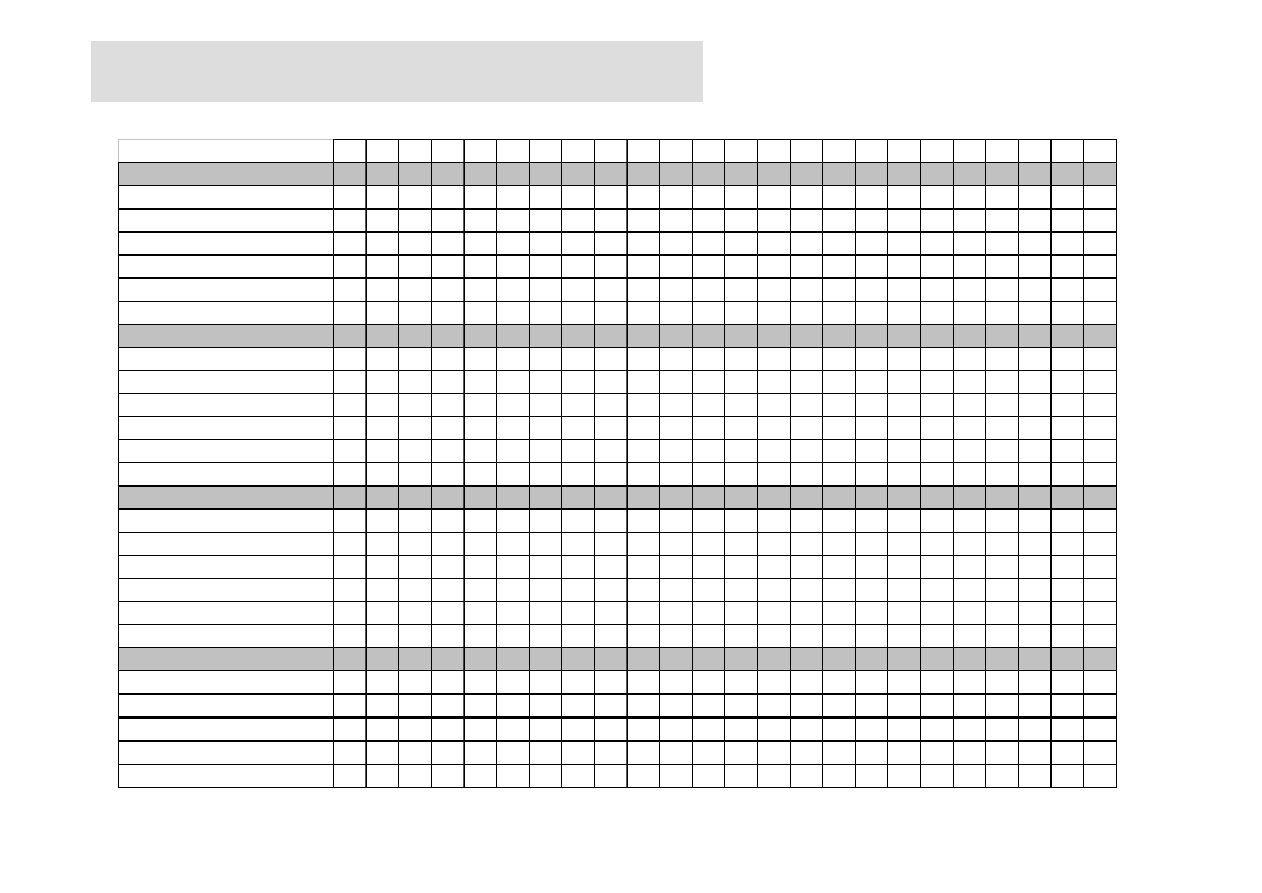

Metoda MRP

Wrzesie

ń

1

2

3

4

5

6

7

8

9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24

D5

Potrzeby brutto

Planowane przyj cia

ę

Zapas

Potrzeby netto

Uruchomienie zamówienia

M5

Potrzeby brutto

Planowane przyj cia

ę

Zapas

Potrzeby netto

Uruchomienie zamówienia

Z2

Potrzeby brutto

Planowane przyj cia

ę

Zapas

Potrzeby netto

Uruchomienie zamówienia

D6

Potrzeby brutto

Planowane przyj cia

ę

Zapas

Potrzeby netto

Uruchomienie zamówienia

Metoda MRP

Wrzesie

ń

1

2

3

4

5

6

7

8

9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24

M6

Potrzeby brutto

Planowane przyj cia

ę

Zapas

Potrzeby netto

Uruchomienie zamówienia

C3

Potrzeby brutto

35

Planowane przyj cia

ę

Zapas

Potrzeby netto

Uruchomienie zamówienia

D7

Potrzeby brutto

Planowane przyj cia

ę

Zapas

Potrzeby netto

Uruchomienie zamówienia

M7

Potrzeby brutto

Planowane przyj cia

ę

Zapas

Potrzeby netto

Uruchomienie zamówienia

Metoda MRP

Wrzesie

ń

1

2

3

4

5

6

7

8

9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24

D8

Potrzeby brutto

Planowane przyj cia

ę

Zapas

Potrzeby netto

Uruchomienie zamówienia

M8

Potrzeby brutto

Planowane przyj cia

ę

Zapas

Potrzeby netto

Uruchomienie zamówienia

Metoda MRP

Sterowanie produkcją za pomocą

metody MRP

Część II

ZiP, Organizacja i sterowanie produkcją małoseryjną 2007

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

W

Z1

Z2

C 1

C 2

C 3

D 1

D 2

D 3

D 4

D 5

D 6

D 7

D 8

WRZESIEŃ

Metoda MRP

Tabela 5.1:

Zestawienie ilo

ściowe i

terminowe wykonania

elementów wyrobu „W”

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

M1

M2

M3

M4

M5

M6

M7

M8

Tabela 5.2:

Terminy i ilo

ści zamówień

materia

łów

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

WRZESIEŃ

Metoda MRP

S

T

A

N

O

W

IS

K

O

Uwzględniono procesy technologiczne ( dane: Tabela 3) oraz plan potrzeb

materiałowych ( dane: Tabela 5.1)

Tabela 6: Określenie dziennego obciążenia stanowisk O

b

[h]

wynikającego z produkcji elementów składowych wyrobu

“W”.

O

b

= t

pz

+ S t

j

Metoda MRP

O

b

= t

pz

+ S t

j

gdzie:

O

b

- obciążenie stanowiska

t

pz

- czas przygotowawczo-zakończeniowy

S - wielkość produkcji

t

j

- czas jednostkowy

Element Operacja

Obci

enie O

ąż

b

[h]

Stanowisko

robocze

Obliczenie obciążenia stanowisk roboczych - O

b

- w terminie

10 września ( przykład obliczeń do Tabeli 6)

Stanowisko

Dysponowana

liczba stanowisk

Wymagana

liczba stanowisk

1

3

2

3

3

4

4

1

5

1

6

6

7

1

8

6

9

8

10

6

11

1

12

3

13

5

14

1

15

3

Założenie: zakład

pracuje na dwie zmiany

robocze po 8 godzin

każda.

Liczbę stanowisk

oblicza się dzieląc

maksymalne obciążenie

dla danego stanowiska

przez 16 (tj. 8 godzin

dziennie na zmianie x 2

zmiany dziennie).

Konieczne do obliczeń

dane zawiera Tabela 6.

Metoda MRP

Tabela 7

Obliczenie wymaganej liczby stanowisk roboczych (Tabela 7)

w celu określenia: czy i kiedy wystąpi przekroczenie zdolności

produkcyjnych?

Metoda MRP: Korekta planu

Wyszukiwarka

Podobne podstrony:

Microsoft PowerPoint WYKŁAD1 KOS 07(2)

Microsoft PowerPoint Rach finansowa Koszty i produkty ppt

Microsoft PowerPoint Reguły priorytetu w sterowaniu pr odukcją małoseryjną

Microsoft PowerPoint Wykład 7 Podstawy sterowania ruchem pociągów

Nowy Prezentacja programu Microsoft PowerPoint 5

Rola rynku i instytucji finansowych INowy Prezentacja programu Microsoft PowerPoint

ZADANIA PiP Prezentacja Microsoft PowerPoint

Nowy Prezentacja programu Microsoft PowerPoint ppt

Microsoft PowerPoint IP5 klasyfikacje tryb zgodnosci

Microsoft PowerPoint IP tryb zgodnosci

2015 08 20 07 44 48 01

Microsoft PowerPoint 02 srodowisko bazy danych, modele

(Microsoft PowerPoint 2 KONWENCJA WIEDENSKAid 1358 (2)

Microsoft PowerPoint IP5 bazydanych tryb zgodnosci

więcej podobnych podstron