2014-12-22

1

Przeróbka plastyczna metali i

obróbka skrawaniem

Marcin Wolski

Przeróbka plastyczna

•

Procesy przeróbki plastycznej metali ,mają na

celu kształtowanie metalu, nadawanie mu

odpowiednich własności mechanicznych i

fizycznych oraz osiągnięcie żądanej gładkości

powierzchni. W tym celu wielkości

stosowanego w tej przeróbce nacisku muszą

być tak dobrane , aby spowodować w metalu

wystarczająco duże naprężenie dla zmiany

jego kształtu i zachowania tych zmian po

ustaniu nacisku.

2014-12-22

2

Rodzaje procesów przeróbki

plastycznej

•

Przeróbka plastyczna na zimno to proces

prowadzony poniżej temperatury rekrystalizacji.

Dzięki temu zgniot, którego doznały ziarna metalu

pozostaje w nich niemal całkowicie i powoduje

umacnianie metalu.

•

Przeróbka plastyczna na gorąco to proces

prowadzony powyżej temperatury rekrystalizacji.

Wówczas odkształcone kształty ulegają

rekrystalizacji przez co metal nie ulega

umocnieniu.

Zjawiska zachodzące w materiale

podczas obróbki plastycznej

•

Zgniot

•

Poślizg

•

Bliźniakowanie

•

Pełzanie dyfuzyjne

•

Poligonizacja

•

Pełzanie dyslokacji

•

Poślizg po granicach ziaren

2014-12-22

3

Zgniot

•

Całokształt zmian

własności fizycznych i

mechanicznych

spowodowanych przez

odkształcenie

plastyczne na zimno

nazywa się zgniotem.

Miarą zgniotu jest

stopień odkształcenia

wyrażony ubytkiem

przekroju

w procentach.

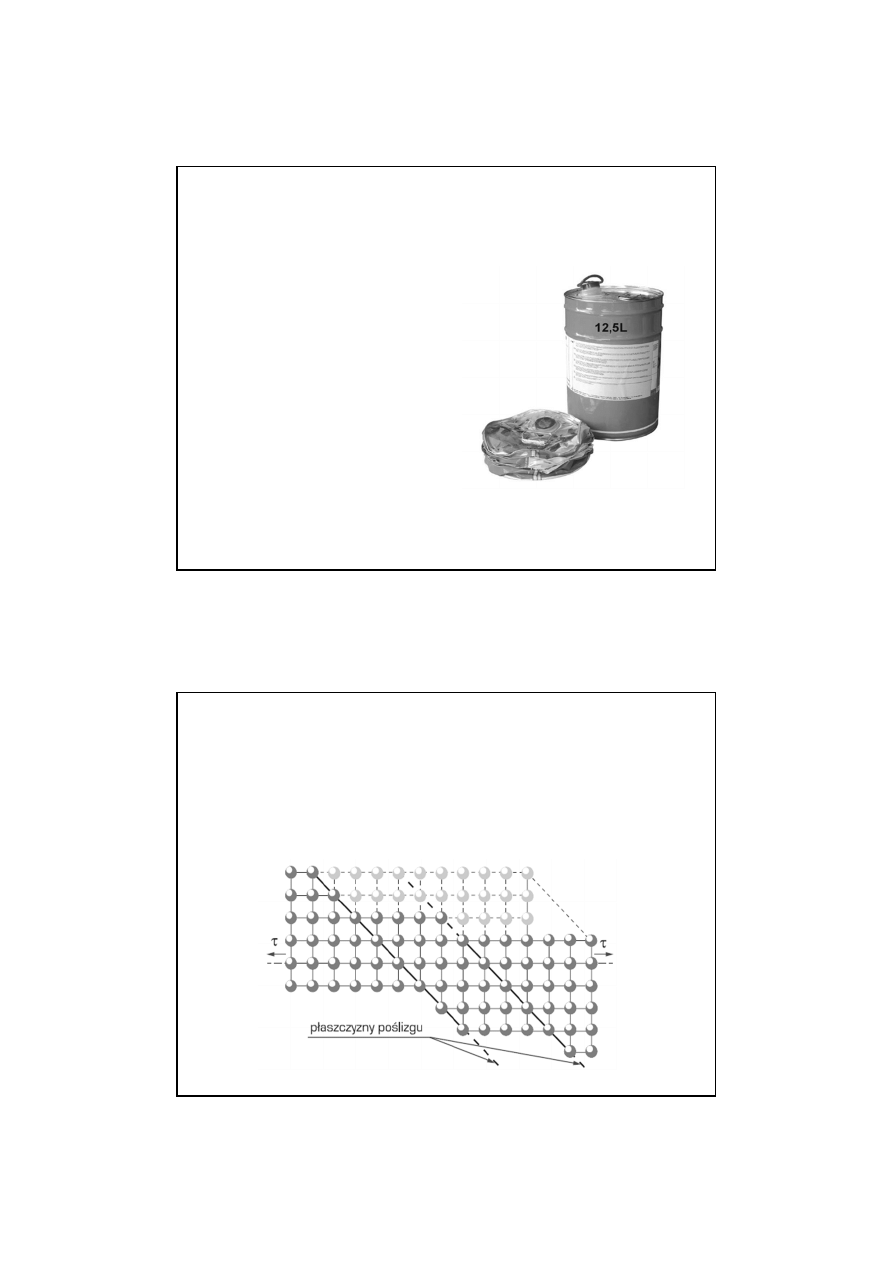

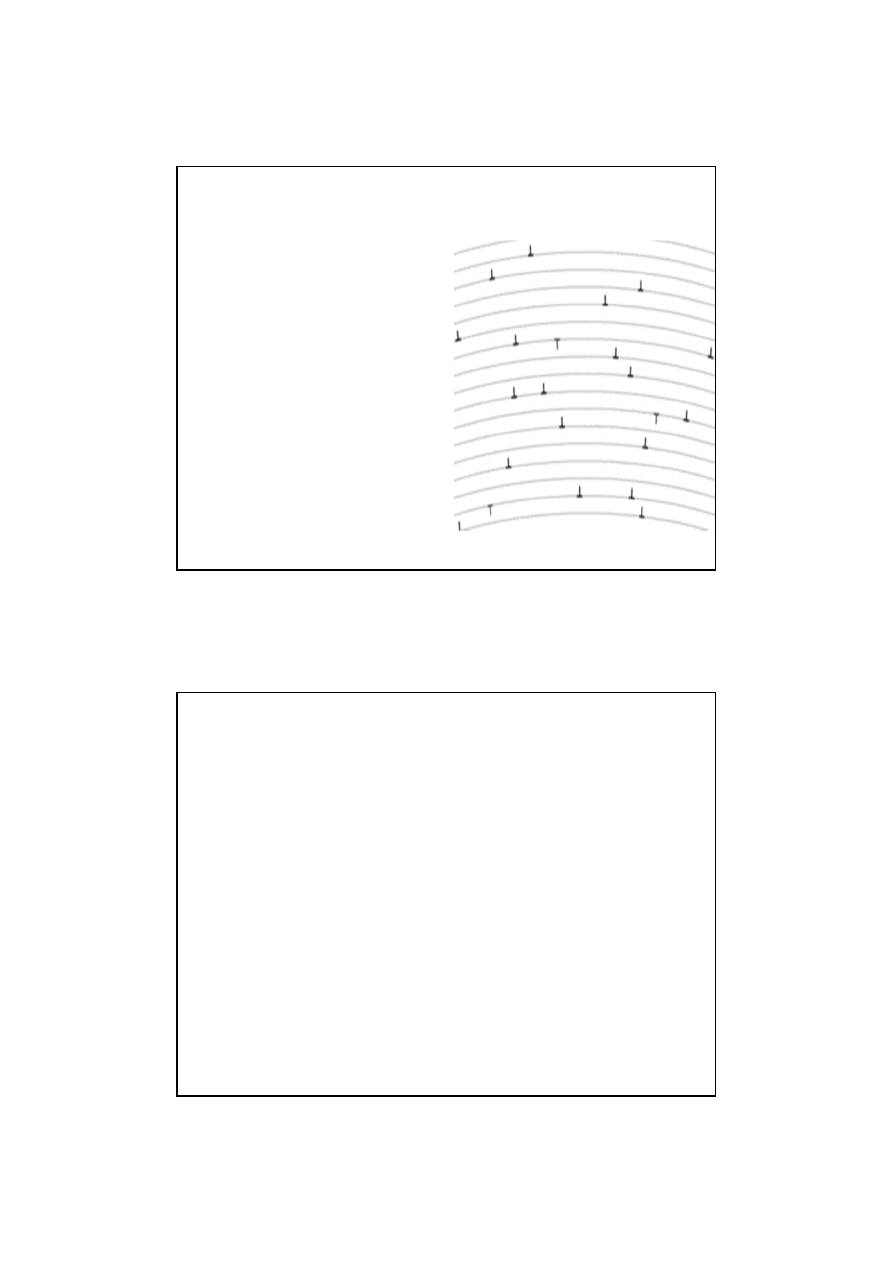

Poślizg

•

Podstawowym mechanizmem odkształcenia

plastycznego jest poślizg.

2014-12-22

4

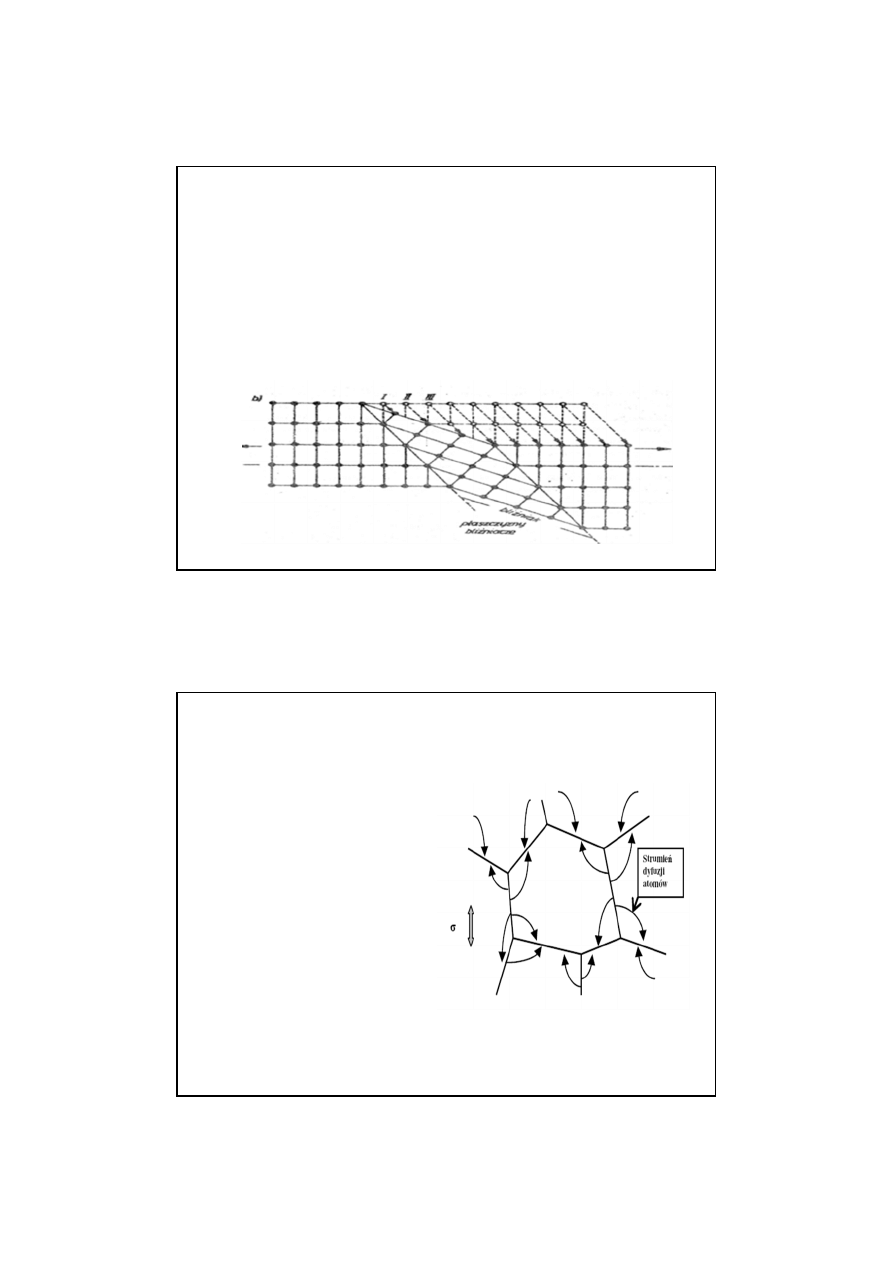

Bliźniakowanie

•

Bliźniakowanie polega na jednorodnym

ścinaniu o wektor bliźniakowania kolejnych

warstw atomów w płaszczyznach

bliźniakowania.

Pełzanie dyfuzyjne

•

Pełzanie dyfuzyjne

następuje skutkiem

przepływu wakansów z

obszarów przyległych

do granic ziaren,

ułożonych prostopadle

do naprężenia.

Ukierunkowany

przeciwnie przepływ

masy powoduje

wydłużenie ziaren

zgodnie z kierunkiem

obciążenia.

2014-12-22

5

Poligonizacja

Poligonizacja jest

procesem

aktywowanym cieplnie

i polega na tworzeniu

się wąsko kątowych

granic daszkowych w

wyniku

przegrupowania się do

nich nadmiaru

dyslokacji

jednoimiennych

Przeróbka plastyczna metali-

podstawowe procesy

•

Walcowanie

•

Wyciskanie

•

Ciągnienie

•

Kucie

•

Tłoczenie

2014-12-22

6

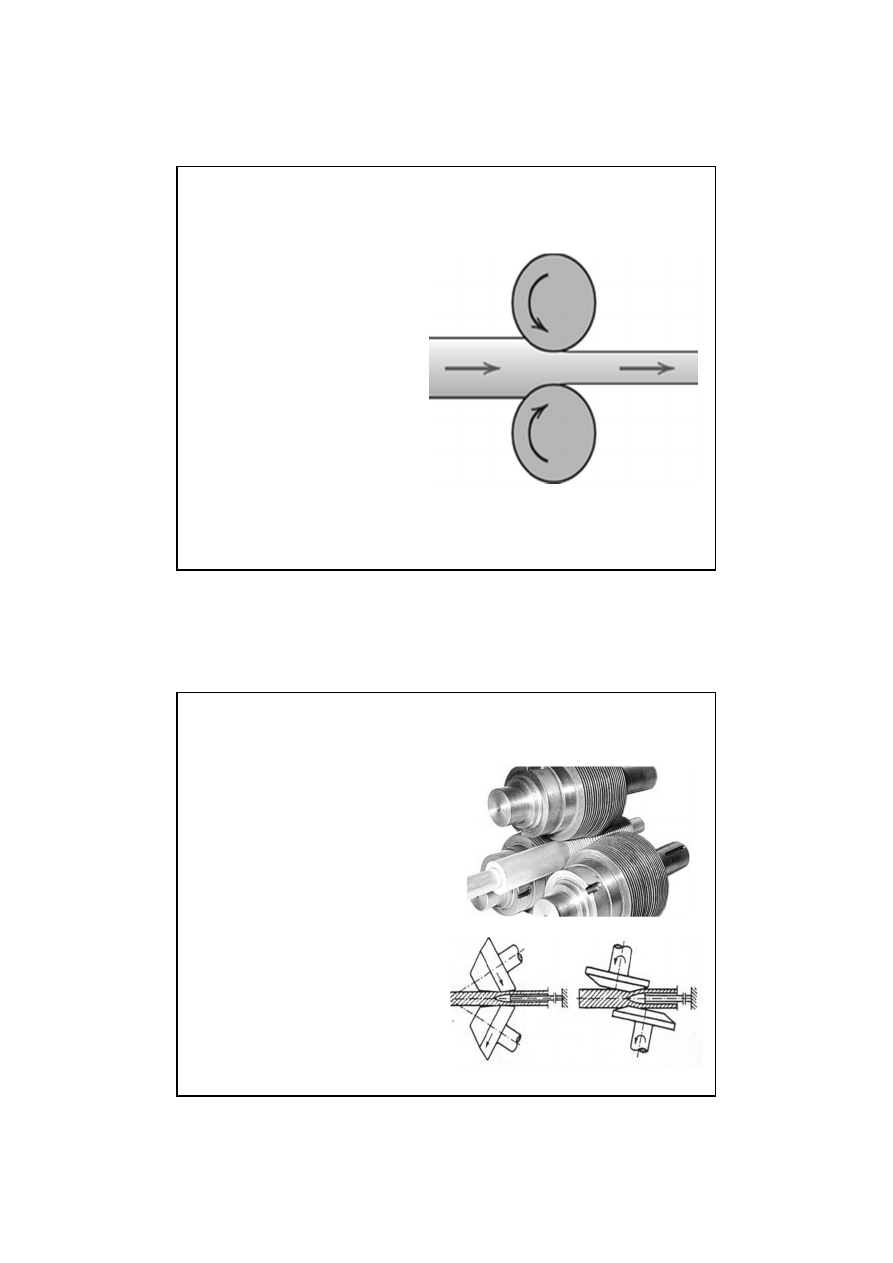

Walcowanie

•

Walcowanie polega na

kształtowaniu materiału

między obracającymi się

walcami, tarczami, rolkami

lub przemieszczającymi się

względem siebie

narzędziami płaskimi

•

Sposoby walcowania ze

względu na ruch walców:

•

wzdłużne

•

poprzeczne

•

skośnie

Walcowanie poprzeczne i skośne

•

Walcowanie poprzeczne

charakteryzuje się tym, że

materiał wykonuje dzięki

walcom ruch obrotowy a

walce obracają się w

zgodnym kierunku.

•

W walcowaniu skośnym,

materiał wykonuje ruch

śrubowy a walce o osiach

wzajemnie skośnych

obracają się w zgodnych

kierunkach

2014-12-22

7

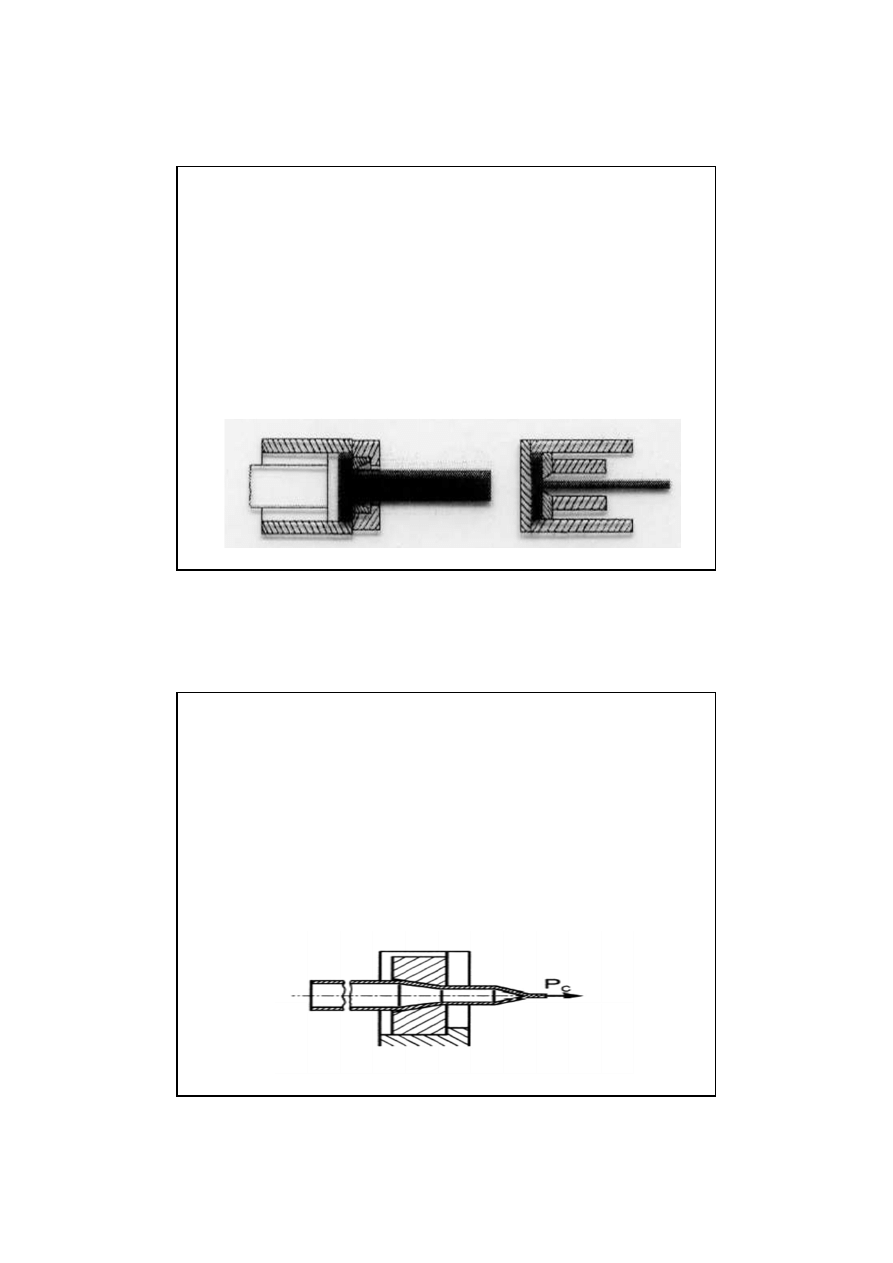

Wyciskanie

•

Wyciskanie

, w którym kształtowanie polega na wypływie metalu -

poddanego ściskaniu w zamkniętej przestrzeni pojemnika, będącego

pod działaniem stempla roboczego, przez oczko matrycy, o kształcie

ściśle odpowiadającym przekrojowi poprzecznemu wyrobu. Ze

względu na kierunek płynięcia metalu względem ruchu stempla

rozróżnia się:

•

wyciskanie współbieżne

•

wyciskanie przeciwbieżne

Ciągnienie

•

Ciągnięcie-odkształcenie plastyczne następuje w

wyniku działania osiowej siły ciągnącej, wywieranej

przez ciągarkę, i obwodowych sił ściskających,

wywieranych przez ciągadło, o kształcie oczka,

odpowiadającego profilowi wytwarzanego wyrobu.

Ruch postępowy mechanizmu ciągnącego jest zgodny z

ruchem odkształcanego metalu.

2014-12-22

8

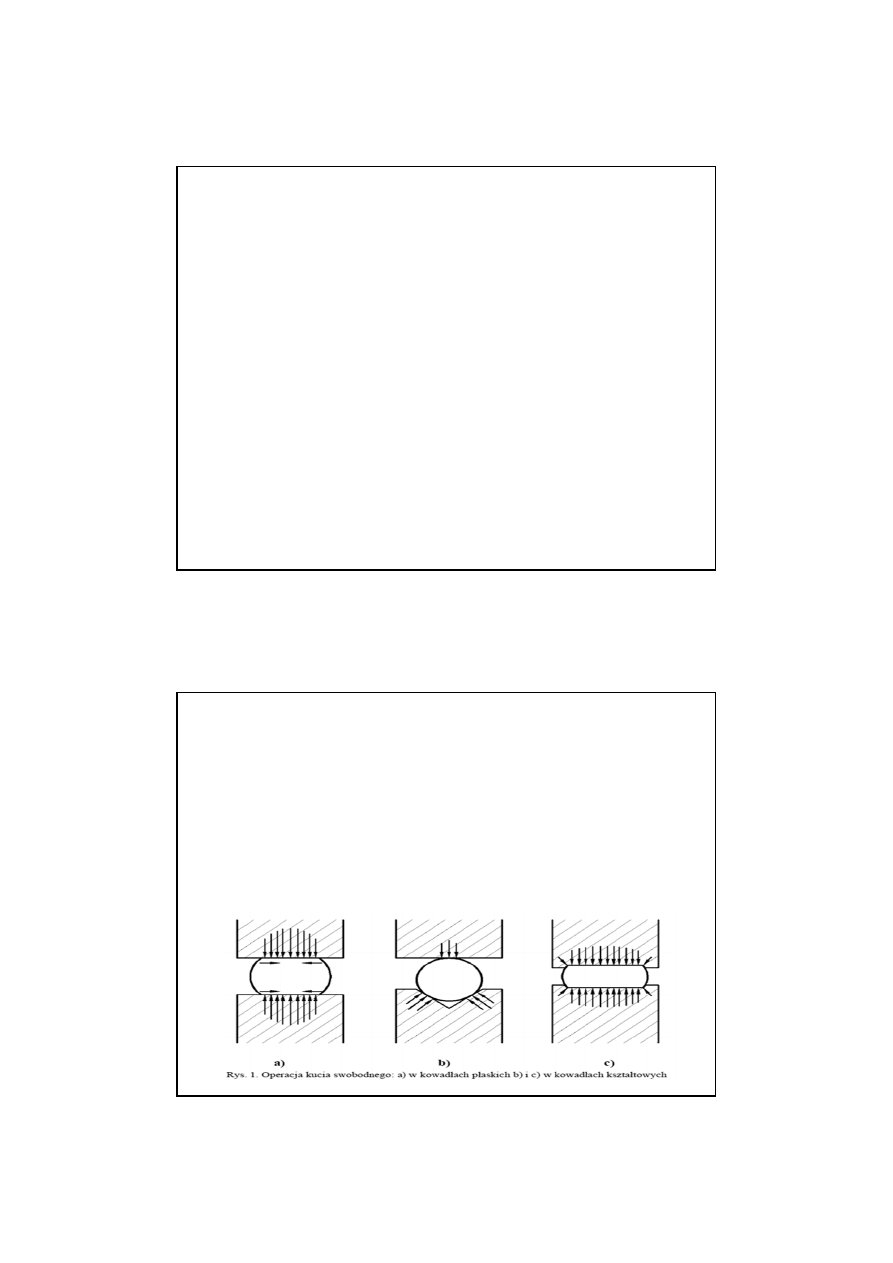

Kucie

•

Kucie to proces polegający na

odkształcaniu metalu za

pomocą nacisku lub energii

uderzenia. Ze względu na

kształt narzędzi roboczych i

związane z tym ograniczenie

swobody płynięcia metalu w

obszarze odkształcenia

procesy kucia dzieli się na:

•

kucie swobodne

•

kucie matrycowe

Kucie swobodne

•

kucie swobodne, w którym metal kształtuje się

między równoległymi kowadłami – płaskimi

lub kształtowymi, nie odpowiadającymi

założonemu kształtowi kutego wyrobu

2014-12-22

9

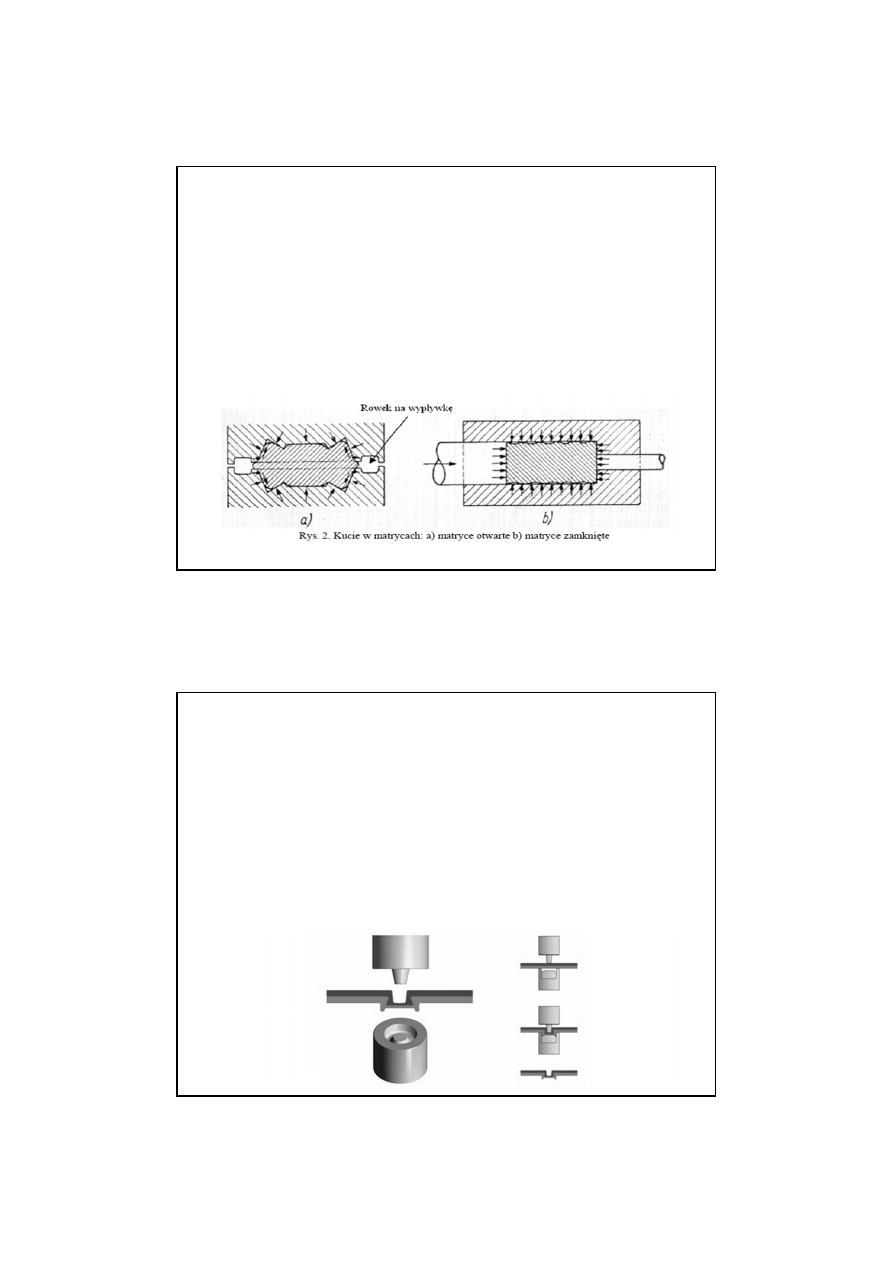

Kucie matrycowe

•

Kucie matrycowe, w którym metal kształtuje się

między matrycami (otwartymi lub zamkniętymi) o

wykrojach odpowiadających kształtowanej części.

Matryce całkowicie ograniczającą płynięcie poprzeczne

metalu, które ma dodatkowo zapewnić jego pełne i

prawidłowe wypełnienie

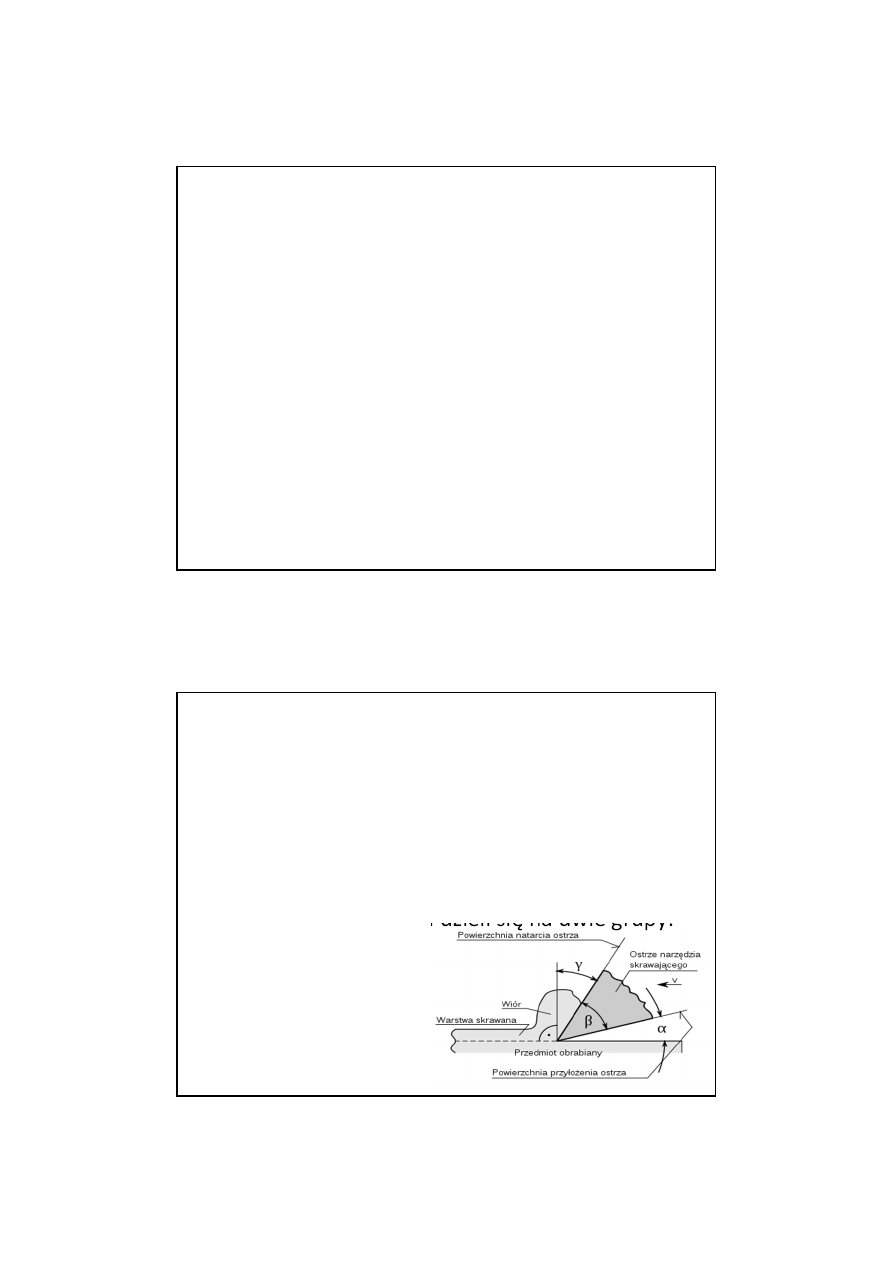

Tłoczenie

•

To proces technologiczny obróbki blach, folii

na zimno lub gorąco polegający na

kształtowaniu ich w przestrzenne wyroby, za

pomocą stempli przymocowanych do pras

hydraulicznych.

2014-12-22

10

Wyroby

•

Celem obróbki plastycznej jest uzyskanie

gotowych produktów i półproduktów hutniczych,

takich jak:

•

pręty

•

Kształtowniki-(teowniki, ceowniki dwuteowniki,

płaskowniki, kątowniki)

•

rury

•

druty

•

blachy

•

odkuwki

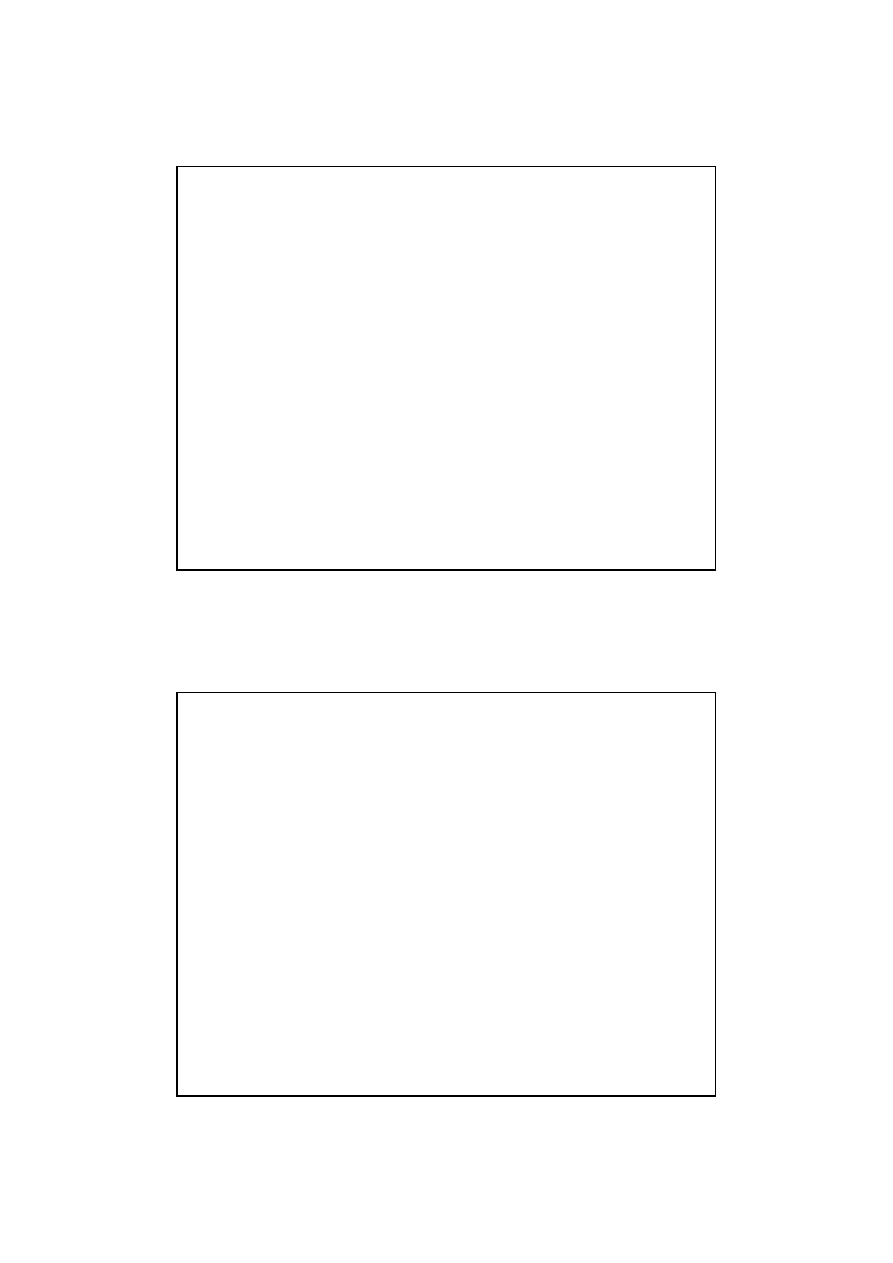

Obróbka skrawaniem

•

Obróbka skrawaniem polega na kształtowaniu

przedmiotu odpowiednimi narzędziami przez

zdejmowanie (skrawanie)warstw materiału lub

ścieranie wierzchniej warstwy materiału.

Obróbkę skrawaniem dzieli się na dwie grupy:

•

Obróbka wiórowa

•

Obróbka ścierna

2014-12-22

11

Obróbka wiórowa

•

Polega na usuwaniu nadmiaru materiału

narzędziami skrawającymi, których ostrza

mają zdefiniowaną geometrię, a ich liczba jest

ustalona. Oddzielony w czasie obróbki

naddatek materiału zamieniony zostaje na

wióry, a wykonywany proces przeprowadza się

na obrabiarkach.

Sposoby realizacji obróbki wiórowej

•

Frezowanie – kształtowanie płaszczyzn i

powierzchni krzywoliniowych

•

Toczenie – do obróbki powierzchni obrotowych

zewnętrznych i wewnętrznych

•

Wytaczanie – do obróbki powierzchni

wewnętrznych

•

Wiercenie – wykonywanie otworów

•

Rozwiercanie – wykańczanie otworów walcowych

•

Struganie– obróbka narzędziem wykonującym

ruch posuwisto-zwrotny

2014-12-22

12

Obróbka ścierna

•

Rodzaj obróbki skrawaniem, w której

narzędziem skrawającym są ziarna ścierne luźne

albo w postaci pasty, tarczy, osełki, papieru lub

płótna ściernego. Liczba ostrzy skrawających i

ich geometria są niezdefiniowane. Obróbka

ścierna charakteryzuje się najczęściej bardzo

małą głębokością skrawania

Sposoby realizacji obróbki ściernej

•

Obróbka narzędziami ściernymi

–

Szlifowanie ściernicą

–

Szlifowanie taśmowe

–

Gładzenie

–

Dogładzanie osełkowe

•

Obróbka luźnym ścierniwem

–

Docieranie docierakami

–

Polerowanie ścierne

–

Obróbka udarowo-ścierna

–

Docieranie bębnowe

–

Docieranie wirowe

2014-12-22

13

Idealny materiał ostrza skrawającego

•

dostateczna twardością, która zapewniłaby

odporność na zużycie i plastyczną deformację

ostrza

•

stabilnością chemiczną, która zabezpieczałaby

przed utlenianiem i dyfuzją

•

dobrą odpornością na szok cieplny,

•

neutralnością chemiczną w stosunku do

materiału obrabianego

Wyszukiwarka

Podobne podstrony:

Obróbka plastyczna metali obejmuje

13 14 Obrobka plastyczna metali

Obrobka skrawaniem metali id 32 Nieznany

OBRÓBKA PLASTYCZNA METALI, Maszynoznawstwo

Zagr Na st-Obróbka plastyczna metali, Ocena Ryzyka-mat. pomocnicze, Zagrożenia stanowiskowe-DOC

OBRÓBKA PLASTYCZNA METALI

Obróbka plastyczna metali, Studia, ZiIP, SEMESTR IV, Obróbka plastyczna

OBRÓBKA SKRAWANIEM METALI, szkoła

obróbka skrawaniem metali

Przeróbka plastyczna na zimno i na gorąco oraz skutki tych z, Studia, Materiałoznastwo, Metaloznastw

Pracownik obróbki skrawaniem metali

Obrabiarki skrawające do metali, Mechanika, Obróbka skrawaniem

maszyny do obróbki plastycznej metali

Obróbka plastyczna metali obejmuje

Obróbka plastyczna metali nowa

więcej podobnych podstron