OBRÓBKA

PLASTYCZNA

METALI

Obróbka plastyczna – metoda

obróbki metali i ich stopów

polegająca na wywieraniu

narzędziem na obrabiany materiał

nacisku przekraczającego granicę

jego plastyczności, mającego na celu

trwałą zmianę kształtu i wymiarów

obrabianego przedmiotu, a także

zmianę struktury powodująca zmianę

właściwości

.

Proces kształtowania może

przebiegać w warunkach: na

gorąco lub na zimno. Klasyfikacja

ta zależy od temperatury

rekrystalizacji odkształcanego

metalu, a także – precyzyjniej – od

prędkości odkształcenia w

odniesieniu do prędkości

rekrystalizacji.

Ze względu na zjawiska zachodzące w

strukturze materiału rozróżnia się:

• Obróbkę plastyczną na gorąco – czyli

obróbkę realizowaną w temperaturze

wyższej od temperatury rekrystalizacji

(w tym przypadku w odkształconej strukturze

metalu zachodzi rekrystalizacja w czasie

trwania procesu lub bezpośrednio po nim)

• Obróbkę plastyczną na zimno – czyli

obróbkę w temperaturze niższej od

temperatury rekrystalizacji (w tym

przypadku metal przeprowadzany jest w stan

zgniotu)

Zalety obróbki

plastycznej

Grupy procesów

technologicznych obróbki

plastycznej:

• Kucie;

• Walcowanie;

• Wyciskanie;

• Ciągnienie;

• Tłoczenie

Kucie

Proces technologiczny, rodzaj obróbki

plastycznej, polegający na odkształcaniu

materiału za pomocą uderzeń lub

nacisku narzędzi. Narzędzia - czyli

matryce lub bijaki umieszczane są na

częściach ruchomych narzędzi. Proces

ten również może być realizowany w

specjalnych przyrządach kuźniczych. W

procesie tym nadaje się kutemu

materiałowi odpowiedni kształt,

strukturę i własności mechaniczne.

Materiałem wsadowym jest przedkuwką,

natomiast produktem jest odkuwką

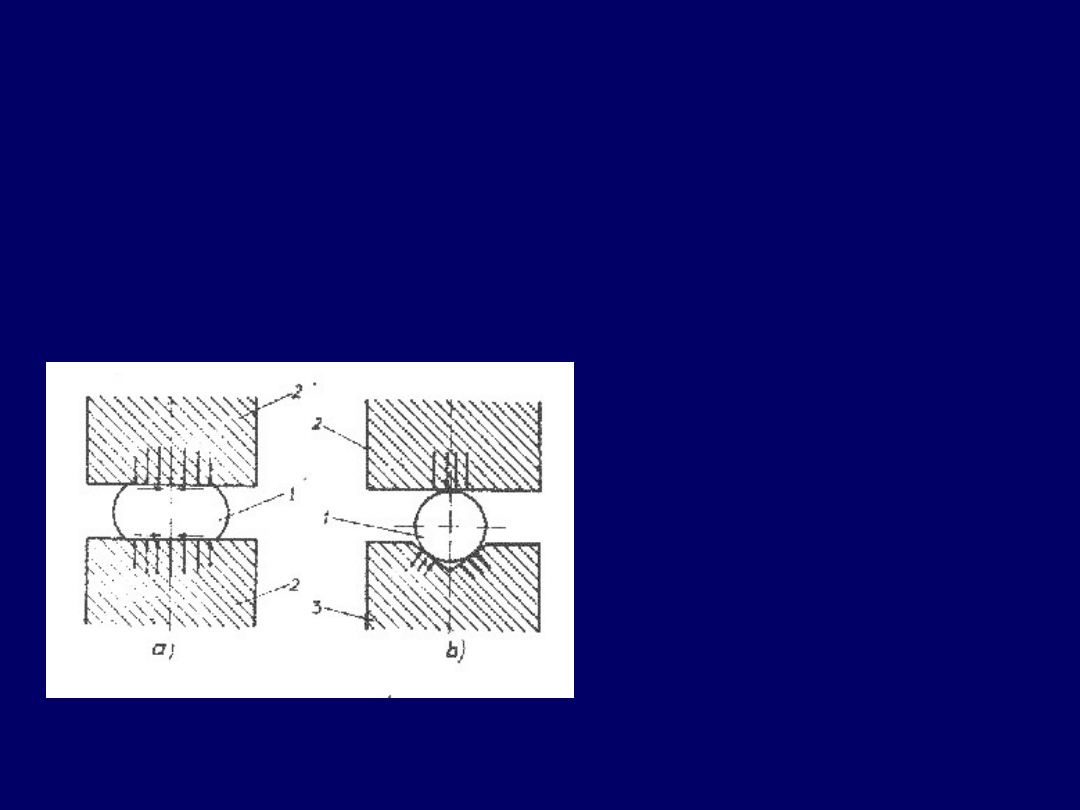

Kucie swobodne

1. materiał

2. kowadło płaskie

3. kowadło kształtowe

Kucie swobodne stosuje się w

szczególności dla następujących

przypadków:

• przy produkcji jednostkowej, gdzie wykonywanie

matryc jest nieopłacalne;

• przy wykonywaniu odkuwek, których masa i

wymiary przekraczają możliwości produkcyjne

najcięższych dysponowanych zespołów

matrycowych;

• przy wstępnej obróbce plastycznej wlewków ze stali

stopowych lub stopów o specjalnych własnościach

na kęsiska i kęsy kute;

• przy wykonywaniu części zamiennych i do celów

remontowych;

• przy szeroko pojętej regeneracji narzędzi i sprzętu

warsztatowego

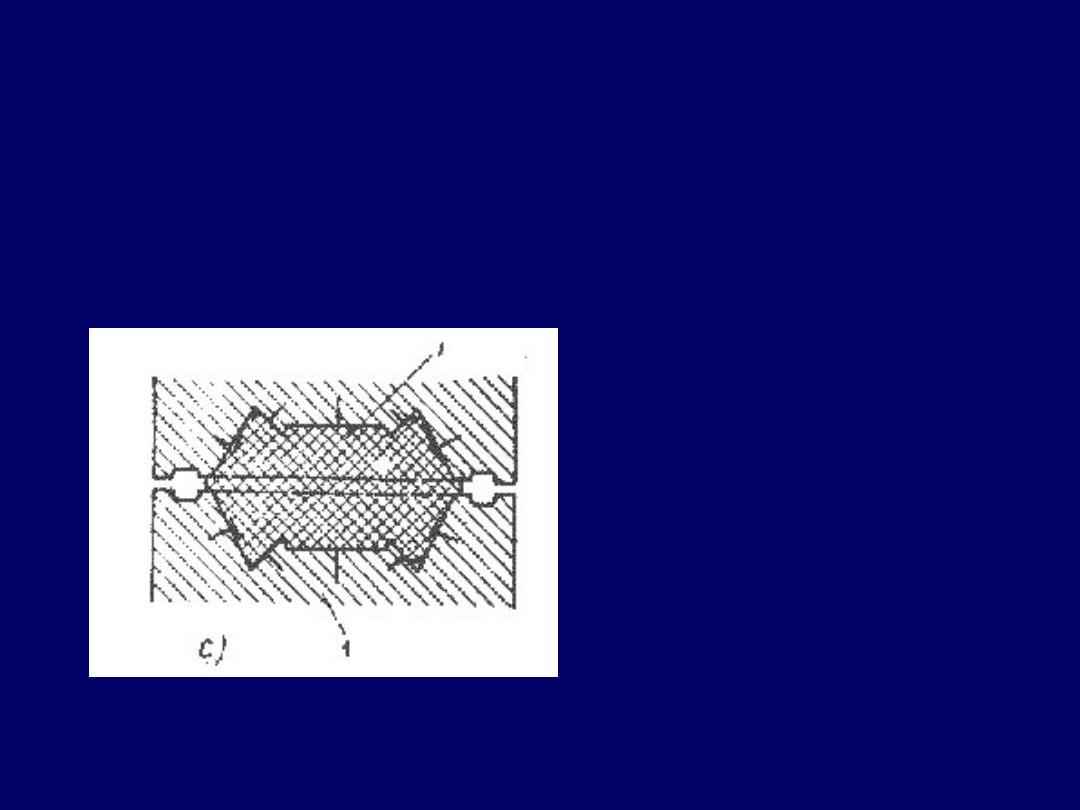

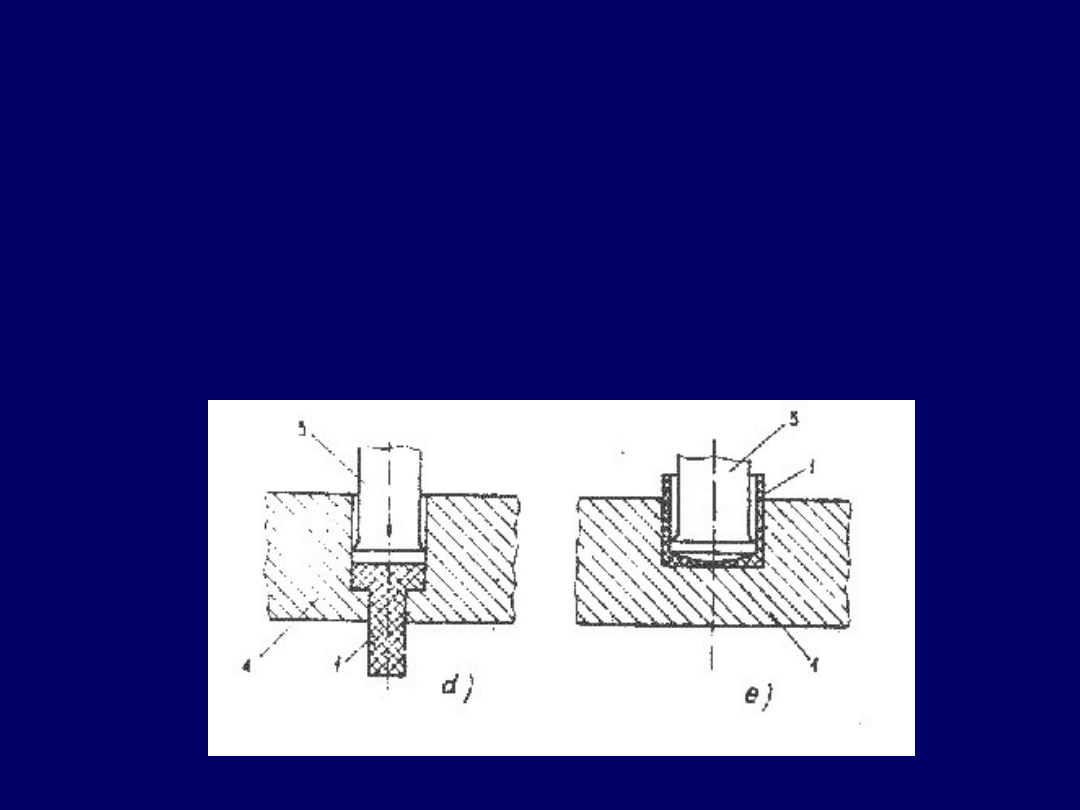

Kucie Matrycowe

1. materiał

2. kowadło płaskie

3. kowadło kształtowe

4. matryca

5. stempel

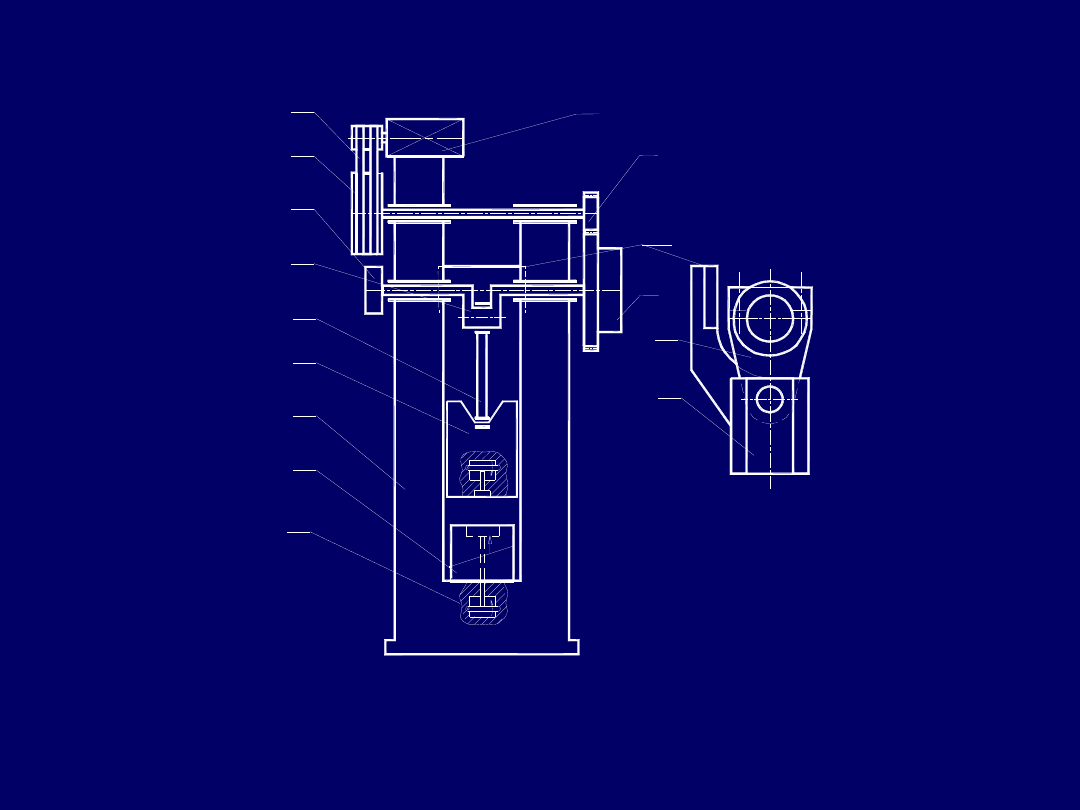

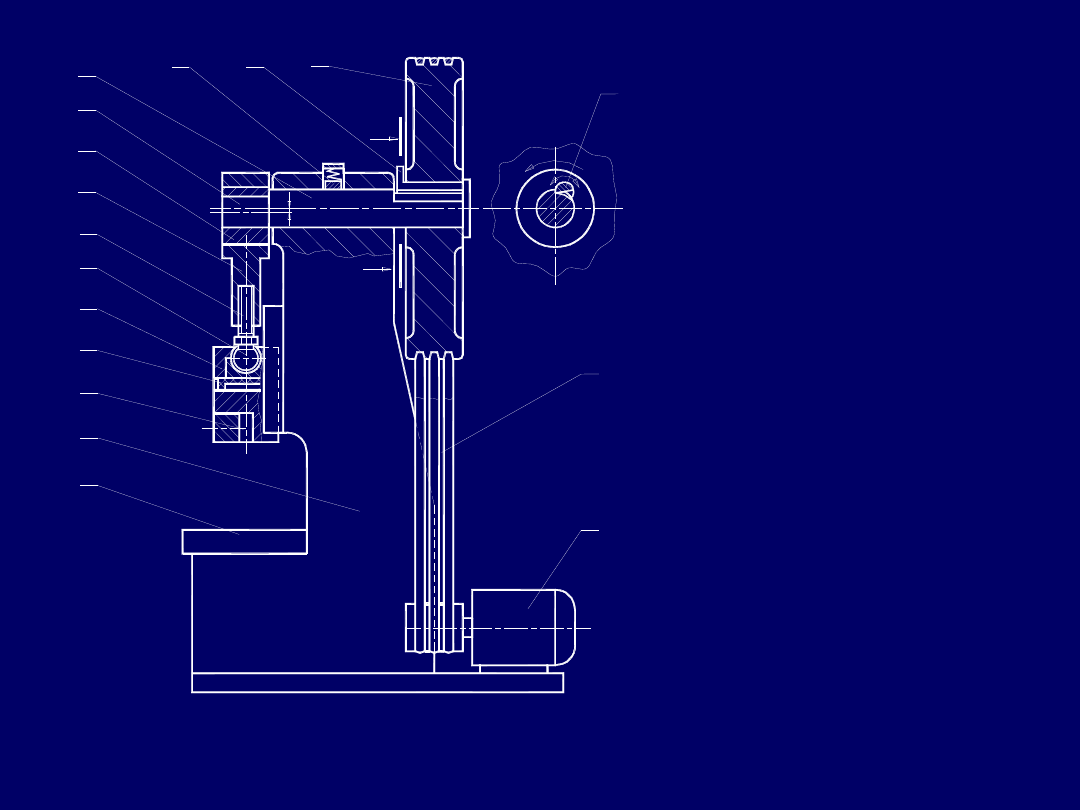

Schemat konstrukcji prasy korbow ej kuźniczej - M axi

1- rama, 2- stół regulowany, 3- suw ak, 4- korbowód, 5- w ał korbowy, 6- hamulec,

7- sprzęgło, 8- przekładnia zębata, 9- Koło zamachowe, 10- przekładnia pasow a,

11- silnik, 12- dodatkowe prow adzenie suwaka, 13- w ypychacz

4

2

3

1

5

6

9

10

7

8

11

3

4

12

13

Prasa

korbowa

do

kucia

matrycowego

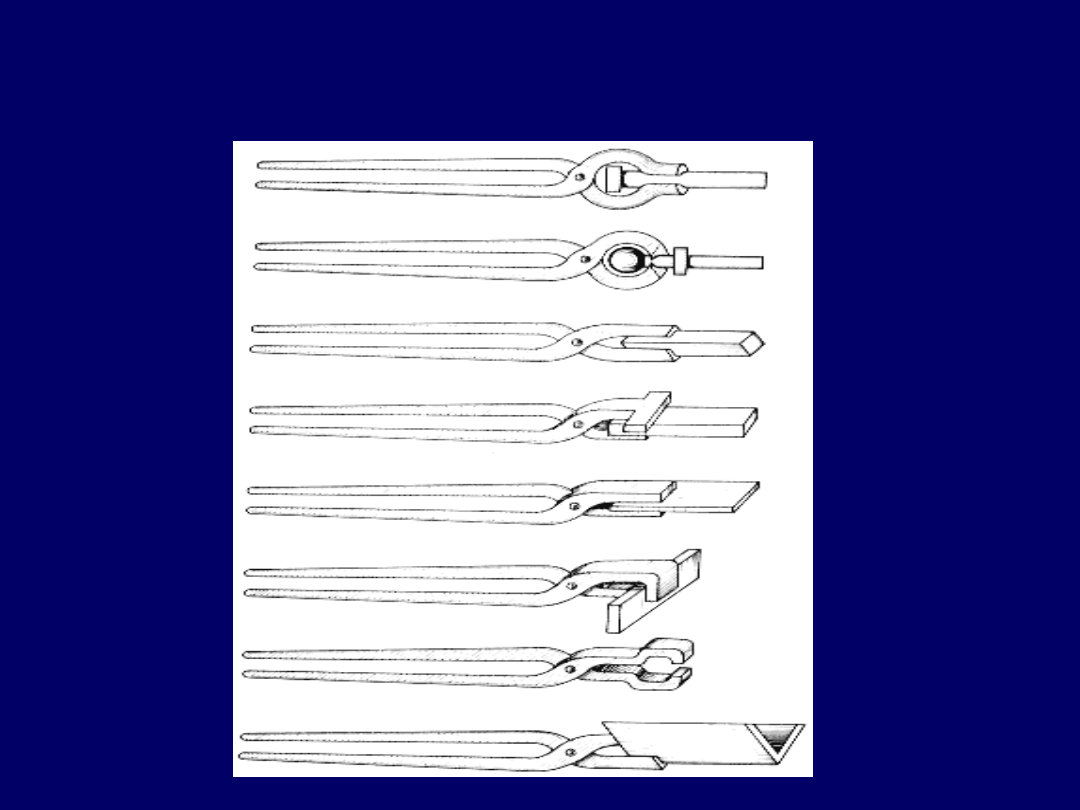

Kleszcze kowalskie

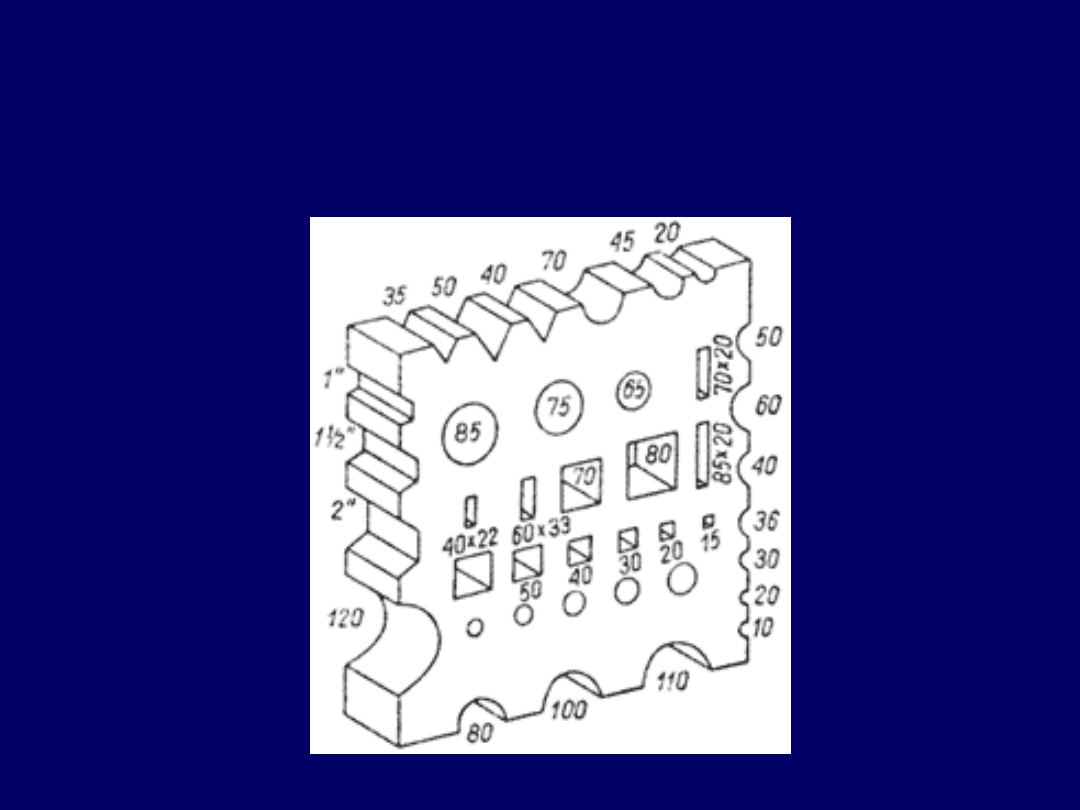

Płyta kowalska

Walcowanie

Rodzaj obróbki plastycznej metali

wykonywany na walcarkach.

Walcowanie polega na kształtowaniu

materiału między obracającymi się

walcami, tarczami, rolkami lub

przemieszczającymi się względem

siebie narzędziami płaskimi.

Sposoby walcowania:

• wzdłużne

• poprzeczne

• poprzeczno-klinowe

• skośnie

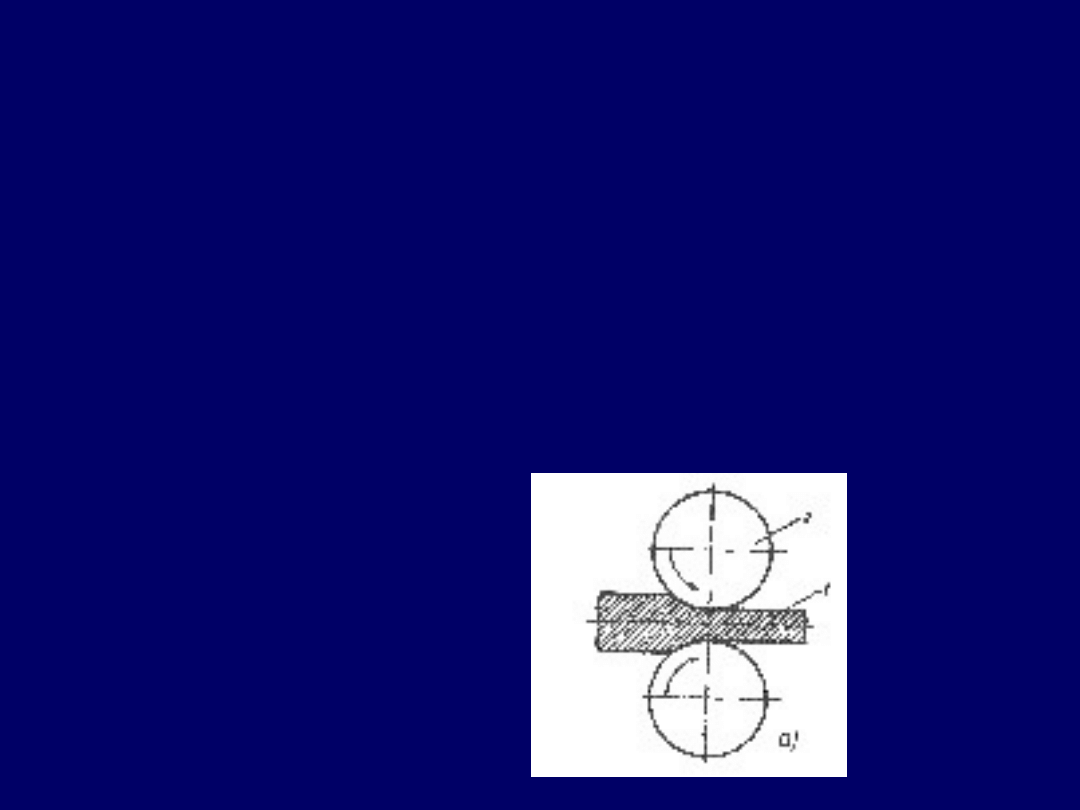

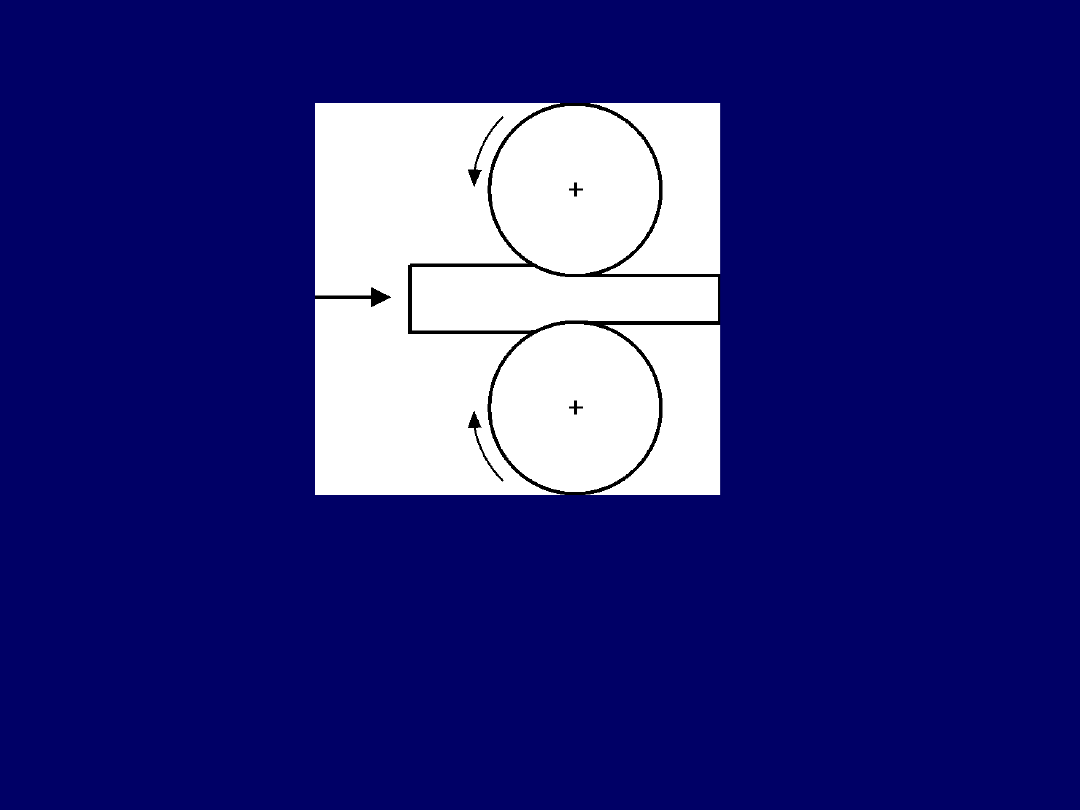

Walcowanie wzdłużne

materiał wykonuje wyłącznie ruch

postępowy, a walce o osiach

wzajemnie równoległych obracają się

w kierunkach przeciwnych.

1. materiał

2. walce

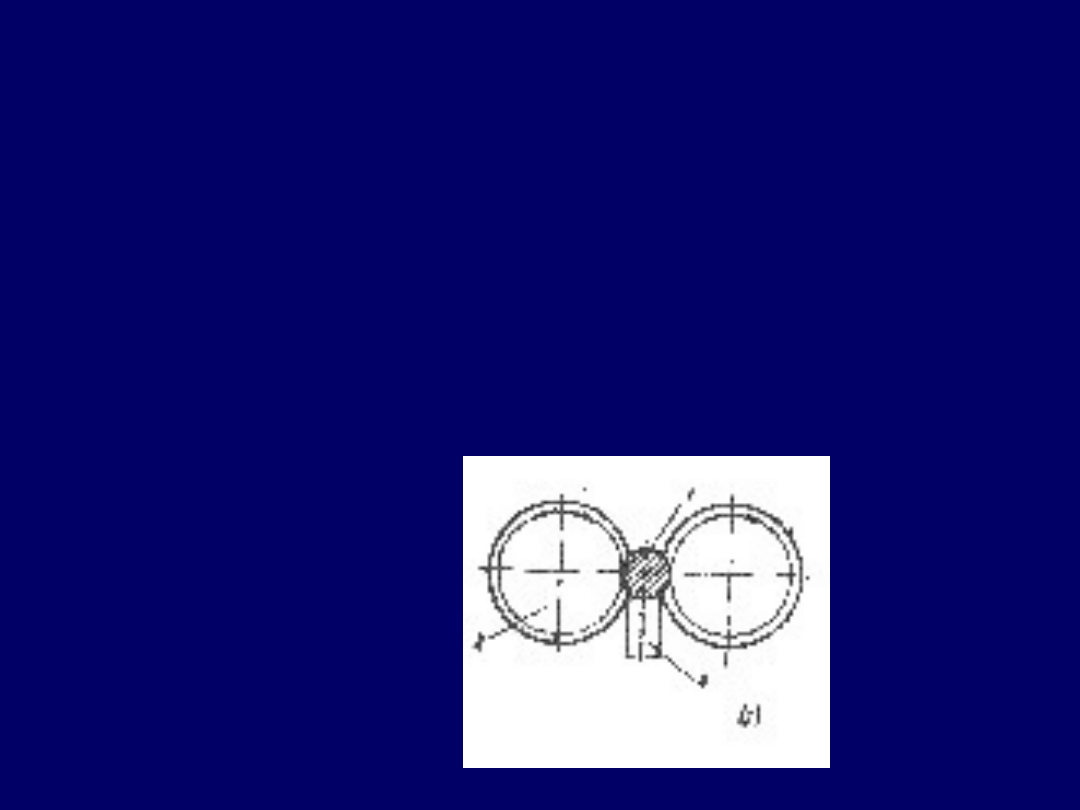

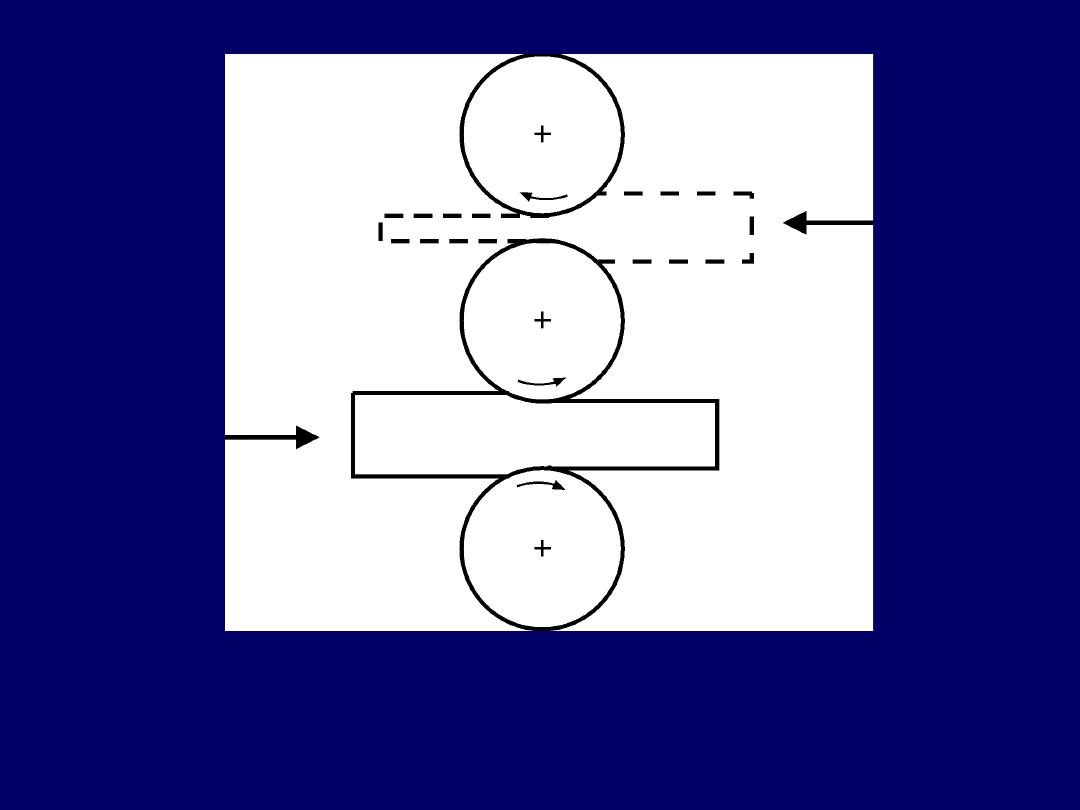

Walcowanie poprzeczne

materiał dzięki walcom wykonuje

ruch obrotowy, a walce o osiach

równoległych obracają się w

zgodnym kierunku

1. materiał

2. walce

3. rolka prowadząca

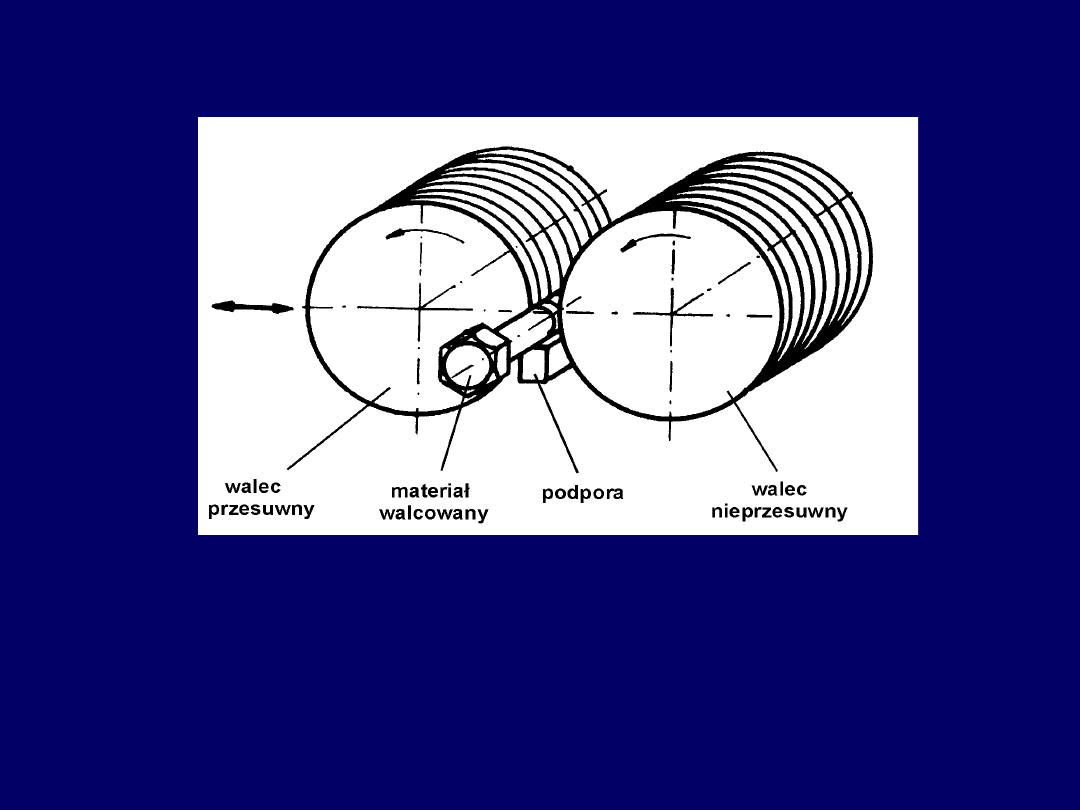

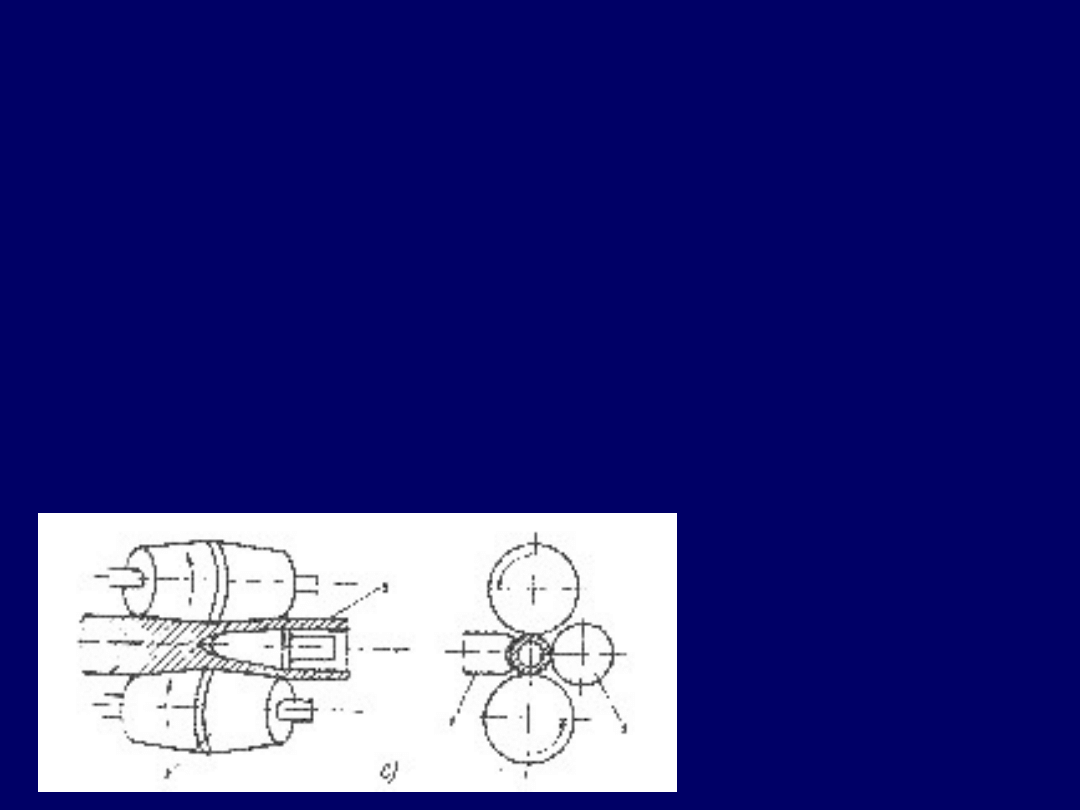

Walcowanie skośne

materiał wykonuje ruch śrubowy

(postępowo-obrotowy), a walce o

osiach wzajemnie skośnych obracają

się w zgodnych kierunkach.

1. materiał

2. walce

3. rolka prowadząca

4. listwa prowadząca

5. trzpień.

Walcowanie poprzeczno-

klinowe

Odmiana technologii walcowania

poprzecznego. Narzędzia są wykonane

w kształcie klina, który wcinając się w

walcowany materiał nadaje mu

odpowiedni kształt. Tą technologią

wykonywane są przedkuwki

przeznaczone do dalszych procesów

plastycznego kształtowania oraz wyroby

osiowo-symetryczne takie jak: wały

wielostopniowe, wkręty szynowe, itp.

Walcarka

Urządzenie do wykonywania

czynności walcowania, mające jeden

autonomiczny napęd główny, który

służy do napędzania walców.

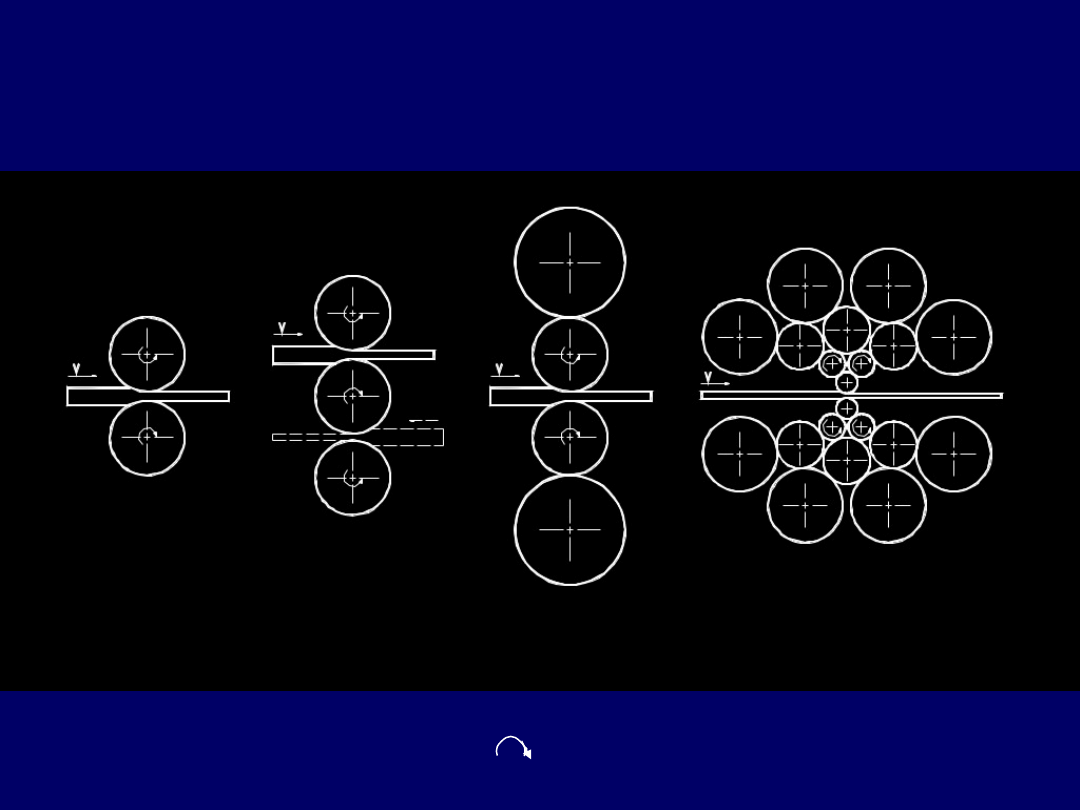

a)

b)

c)

d)

Schematy

układów

walców

w

walcarkach

z

równoległymi walcami

a) - duo, b) - trio, c) - kwarto, d) -

dwudziestowalcowa (Sendzimira).

Walce oznaczone strzałkami są napędzane.

Ze względu na liczbę walców zabudowanych w

walcarce wyrozróżnia się m.in. walcarki:

Walcarka duo

-

2 walce robocze, stosuje się do

walcowania: kęsów, taśm, prętów, walcówki i

kształtowników.

Walcarka duo może być nawrotna, pracująca w

układzie posobnym lub nie nawrotna, pracująca w

układzie ciągłym.

Walcarka trio

-

3

walce robocze, stosowane do

walcowania z mniejszą wydajnością kęsów, prętów

i kształtowników.

V

V

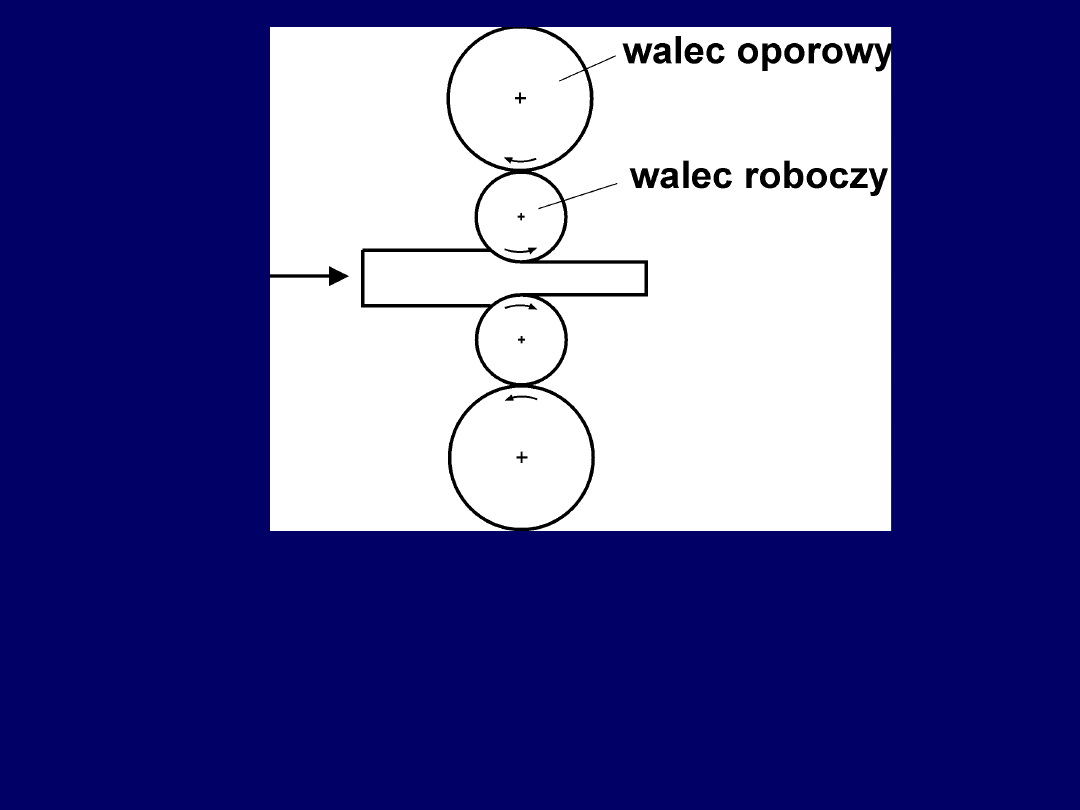

Walcarka kwarto

- 2 walce robocze i 2 walce

oporowe, stosowana do walcowania blach grubych

i cienkich na gorąco oraz taśm i blach

walcowanych na zimno.

Walcarka kwarto może być nawrotna lub nie

nawrotna.

V

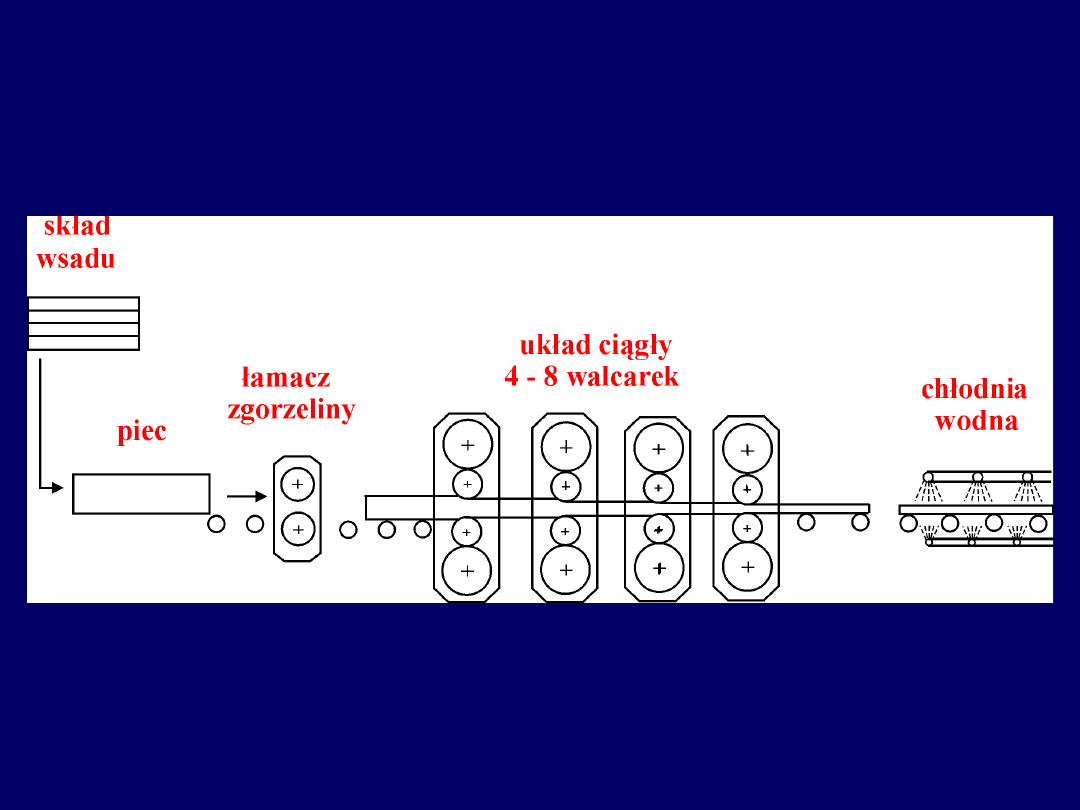

Schemat walcowania blach grubych na

gorąco systemem ciągłym

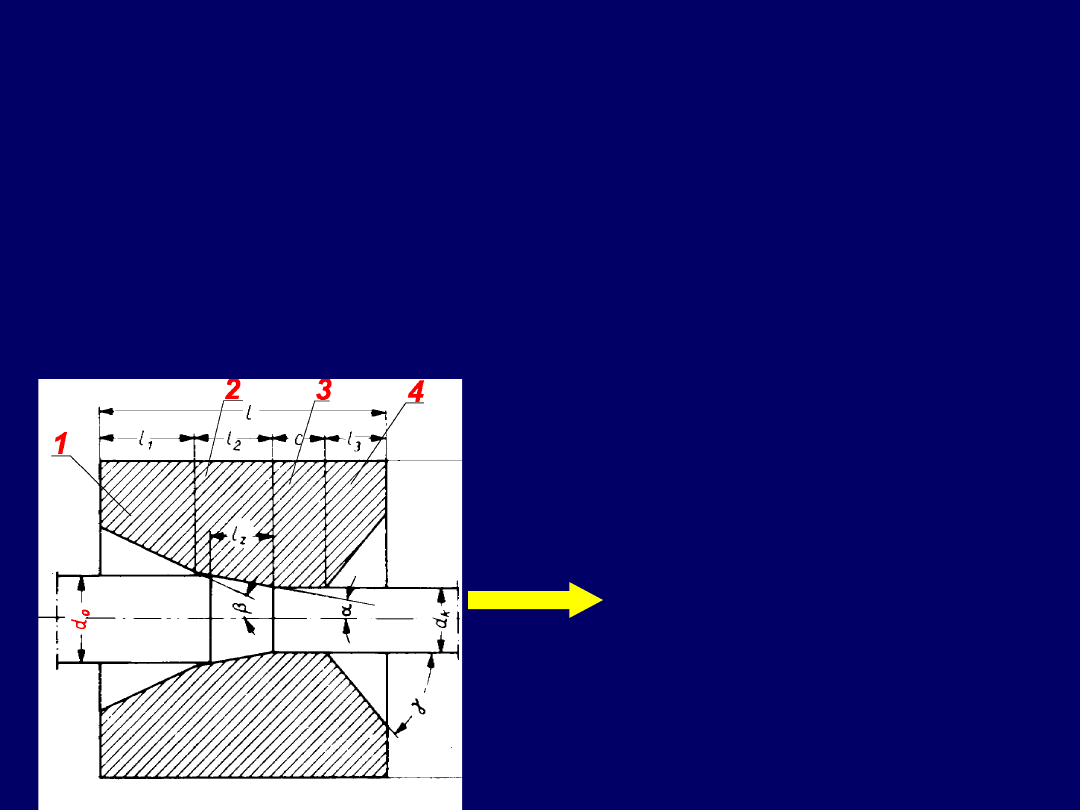

Ciągnienie

1. ciągadło

2. materiał

3. trzpień

Maszyny do ciągnienie

Maszyny do ciągnienie

Pręty, kształtowniki i rury ciągnione wytwarza się

za pomocą ciągnienia przez ciągadło na ciągarkach

ławowych z odpowiednio przygotowanego wsadu.

Drut wytwarza się z walcówki (pręta walcowanego

w kręgu) za pomocą wielokrotnego przeciągania

przez ciągadło na ciągarkach bębnowych.

Schemat ciągnienia drutu i

prętów

i budowa ciągadła

1- część wejściowa,

2- część zgniatająca,

3- część kalibrująca,

4- część wyjściowa

P

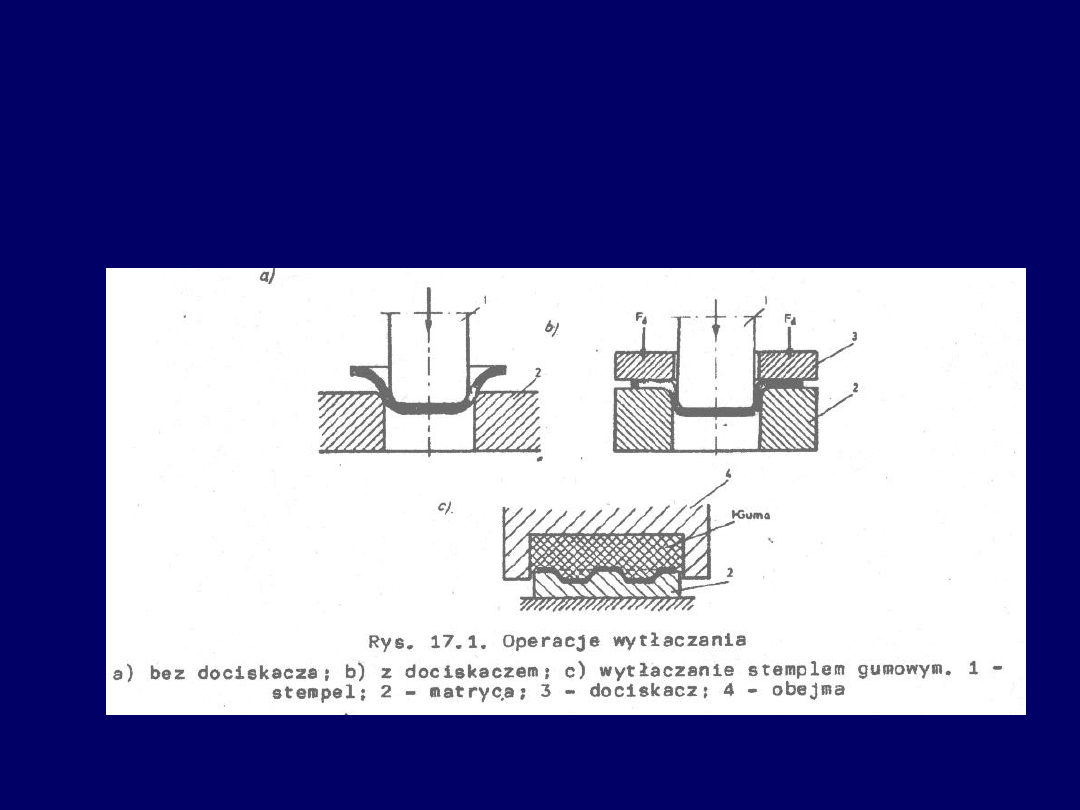

Tłoczenie

8

Schemat konstrukcji prasy mimośrodow ej w ysięgow ej (PMS

)

1

2

16

5

4

3

6

7

e

1

15

A

13

1 2

14

9

1 0

11

A - A

12

A

Prasa mimośrodowa –

uniwersalna

1-korpus,

2-stół,

3-suwak,

4-bezpiecznik

mechaniczny,

5-mocowanie czopa,

6-przegub kulisty,

7-śruba regulująca,

8-korbowód,

9-tuleja

mimośrodowa-

nastawna

10-mimośród,

11- wał mimośrodowy,

12-sprzęgło mechaniczne,

13-hamulec,

14-koło zamachowe,

15-przekładnia pasowa,

16-silnik

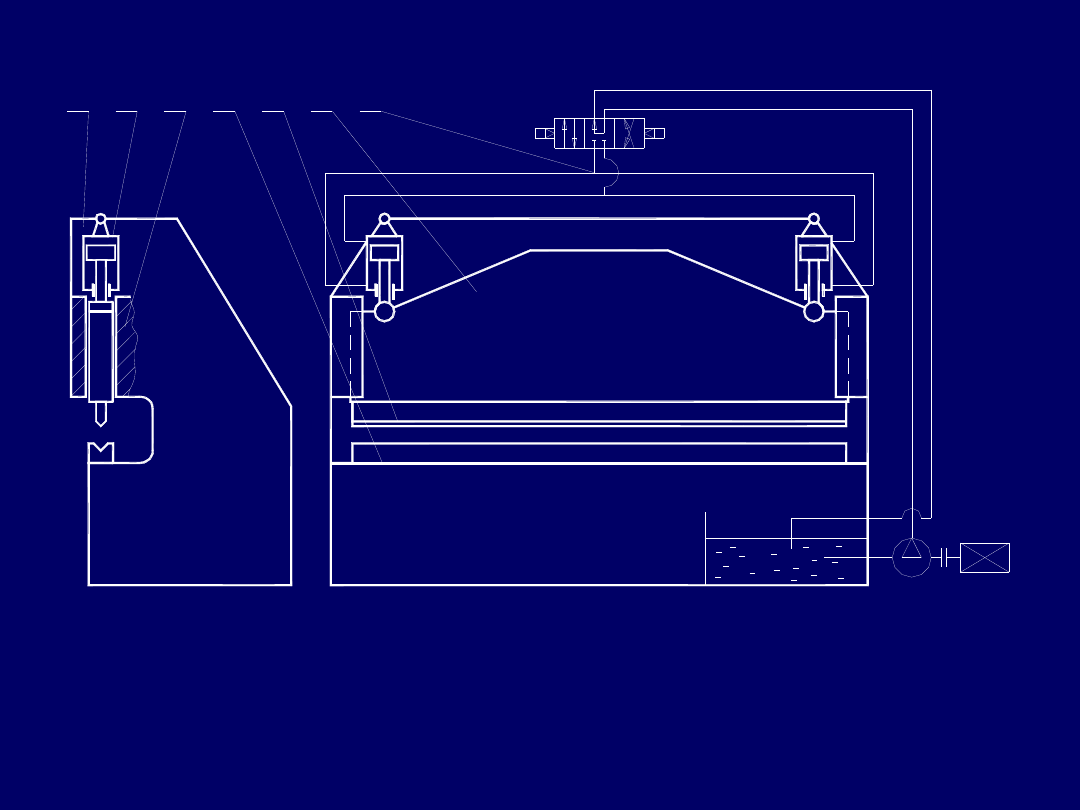

Schemat konstrukcji prasy kraw ędziow ej - hydraulicznej

1- korpus, 2- suwak, 3- prowadzenie suw aka, 4- siłownik, 5- matryca, 6- stempel, 7- układ hydrauliczny

1

4

3

5

6

7

2

Prasa hydrauliczna

– krawędziowa do wykonywania

kształtowników

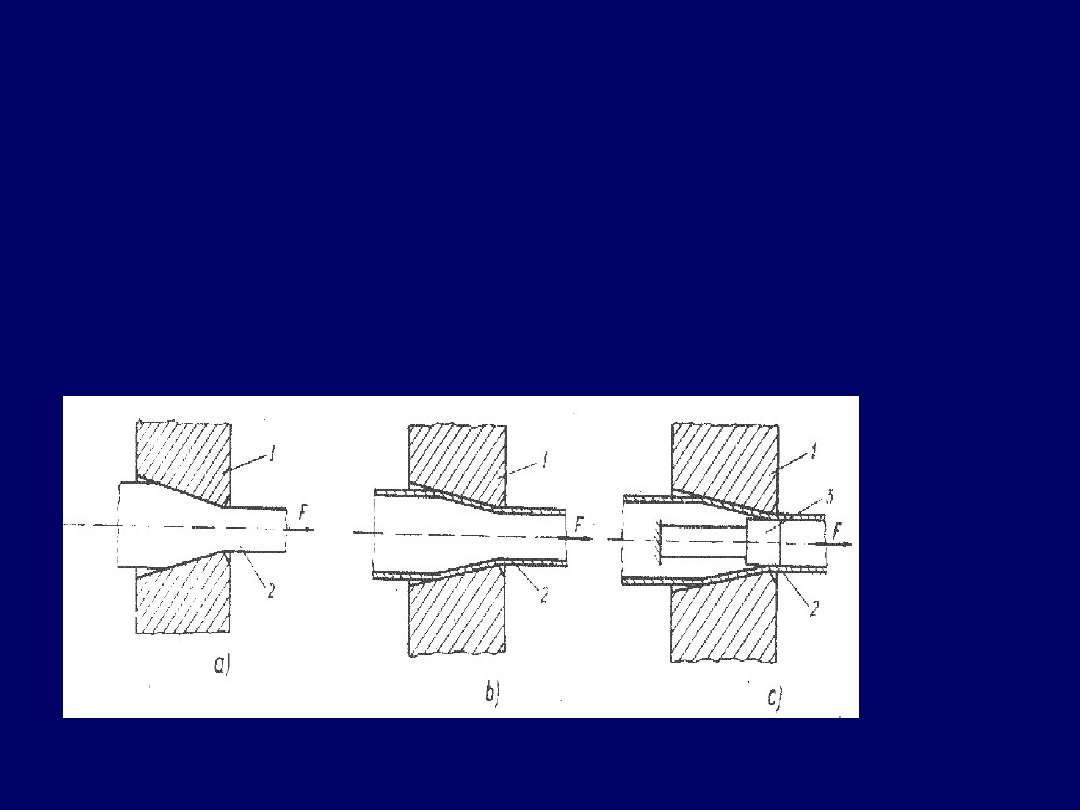

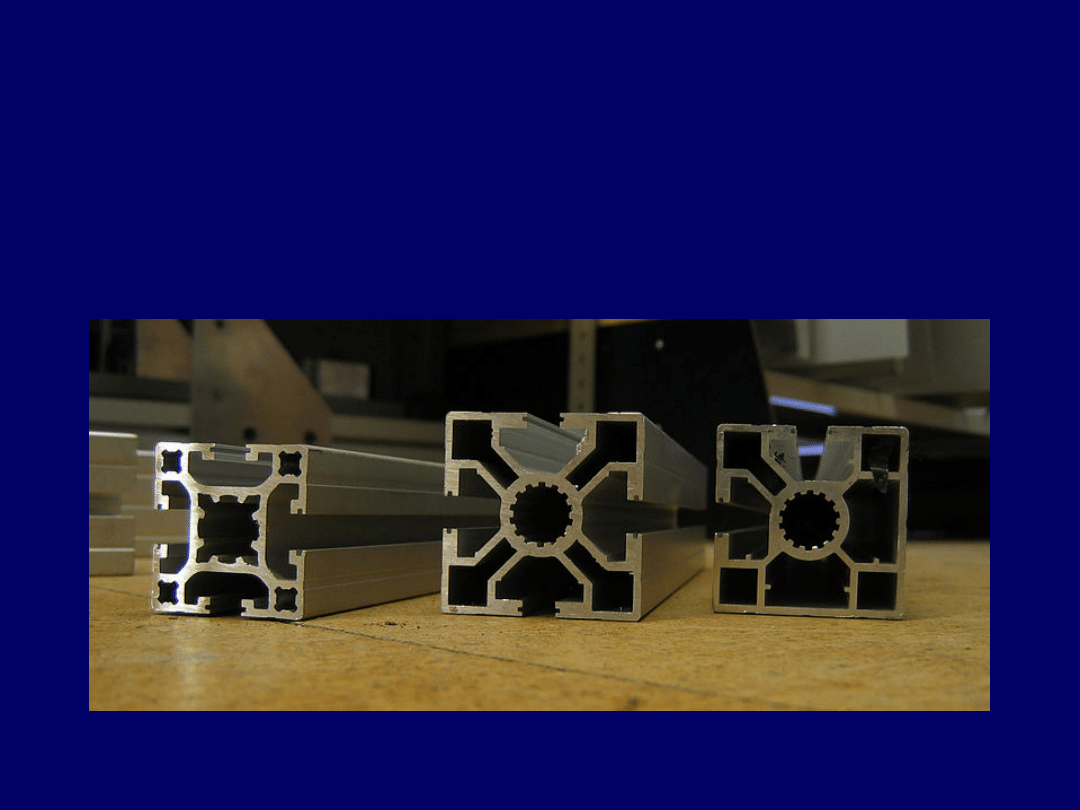

Wyciskanie

Rodzaje procesów

wyciskania

Przykłady materiałów otrzymanych

metodą wyciskania

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

Wyszukiwarka

Podobne podstrony:

Obróbka plastyczna metali obejmuje

13 14 Obrobka plastyczna metali

OBRÓBKA PLASTYCZNA METALI, Maszynoznawstwo

Zagr Na st-Obróbka plastyczna metali, Ocena Ryzyka-mat. pomocnicze, Zagrożenia stanowiskowe-DOC

Obróbka plastyczna metali, Studia, ZiIP, SEMESTR IV, Obróbka plastyczna

maszyny do obróbki plastycznej metali

Obróbka plastyczna metali obejmuje

Obróbka plastyczna metali nowa

G2 22 Przerobka plastyczna metali i obrobka skrawaniem

Technologia Metali II materily do obrobki plastycznej

operator maszyn i urzadzen do obrobki plastycznej 812[01] o1 04 u

Sprawozdanie z laboratorium obróbki plastycznej, ZiIP, sem 1

kucie walow, Obróbka plastyczna(3)

SPRAWOZDANIE Z LABOATORIUM OBRÓBKI PLASTYCZNEJ4

Obróbka cieplna metali

Ci±gnienie, Politechnika Poznańska (PP), Obróbka Plastyczna, Labolatoria, Plastyczna

więcej podobnych podstron