Obróbka plastyczna metali - zajmuje czołowe miejsce w

produkcji wyrobów metalowych tym wyrobów hutniczych,

elementów maszyn i wyrobów powszechnego użycia. Jest

nowoczesną techniką wytwarzania, która w szerokim

zakresie znajduje zastosowanie różnych przemysłach gospodarki m.in. w przemyśle maszynowym. metalowym, samochodowym, lotniczym, elektrycznym i elektronicznym.PLASTYCZNOŚĆ - Jest to podatność do trwałych odkształceń pod wpływem przyłożonego zewnętrznego obciążenia, najczęściej naciskiem narzędzi. Plastyczność metali jest wynikiem budowy krystalicznej metali, a odkształcenie plastyczne jest możliwe dzięki przemieszczaniu się dyslokacji w płaszczyznach poślizgu lub za pomocą bliźniakowania. Plastyczność danego materiału zależy od: składu chemicznego. temperatury oraz od stanu naprężenia (doświadczenie Karmana). Plastyczność tego samego materiału jest różna w różnych procesach: najmniejsza w próbie rozciągania, mała przy ciągnieniu. większa przy walcowaniu, największa przy kuciu i wyciskaniu. Wpływa na liczbę zabiegów ukształtowania wyrobu.

Odkształcenie plastyczne jest to odkształcenie trwałe, które zmienia kształt i wymiary elementu i pozostaje po usunięciu zewnętrznego obciążenia. Do uzyskania odkształcenia plastycznego niezbędne jest wytworzenie określonego stanu naprężenia co określa warunek plastyczności Hubera-Misesa-Hencky'ego (HMH). Odkształcenie plastyczne w procesach przeróbki plastycznej jest najczęściej niejednorodne i różne w różnych miejscach ukształtowanego wyrobu. a odkształcenie końcowe jest sumą kolejnych odkształceń.

ZASADA STAŁEJ OBJĘTOŚCI - Odkształcany materiał posiada taką sama objętość przed i po odkształceniu: V0 = Vx. Z zasady stałej objętości wynikają następujące zależności:

;

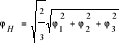

. Miarą wartości odkształcenia plastycznego w złożonych stanach odkształcenia jest odkształcenie zredukowane (intensywność odkształcenia)

:

.Tarcie w procesach obróbki plastycznej odgrywa istotną rolę, ponieważ wytwarza dodatkowe opory płynięcia, zwiększając siłę, pracę i moc w procesach obróbki plastycznej. Tarcie wpływa na kierunek płynięcia materiału, zgodnie z prawem płynięcia, które mówi, że materiał płynie intensywniej w kierunku mniejszych oporów. Tarcie również decyduje o gładkości powierzchni kształtowanego wyrobu i intensywności zużycia narzędzi.

PODZIAŁ OBRÓBKI PLASTYCZNEJ. Obróbkę plastyczną jako technologię stosowaną do wytwarzania wyrobów metalowych w postaci: wyrobów hutniczych, elementów maszyn i wyrobów użytkowych. ze stali i metali nieżelaznych ze względu na sposób odkształcania i rodzaj kształtowanych wyrobów można podzielić na: a)walcowanie (hutnicze i poza hutnicze). b)kucie, c)wyciskanie, d)tłoczenie, e)ciągnienie.

Walcowanie - Jest to obróbka plastyczna na zimno lub gorąco, w której materiał kształtuje się przez zgniatanie materiału obracającymi się walcami lub innymi narzędziami. Ze względu na rodzaj produkowanych wyrobów walcowanie można podzielić na: Walcowanie hutnicze, które obejmuje : a)walcowanie wzdłużne, stosowane do walcowania blach, prętów, walcówki, kształtowników i rur, b)walcowanie skośne, stosowane np. w produkcji rur bez szwu. c)walcowanie specjalne, stosowane np. w produkcji pierścieni kuto - walcowanych.

Kucie jest najstarszym rodzajem obróbki plastycznej. w którym. z pomocą nacisku narzędzi, nadaje się odkuwkom nie tylko założony kształt, lecz również odpowiednią strukturę i wysokie własności mechaniczne. Odkuwki są półwyrobami, z których za pomocą obróbki skrawaniem. wytwarza się wysoko obciążone elementy maszyn lub inne wyroby. Do kucia zaliczamy: a)kucie swobodne. b)kucie półswobodne, c)kucie matrycowe, d)wyciskanie wyrobów wydłużonych.

Kucie swobodne odkuwek przeprowadza się na młotach lub prasach za pomocą nacisku płaskich lub kształtowych kowadeł, używając pomocniczych narzędzi kuźniczych takich jak: odsadzaki, przebijaki, trzpienie, przecinaki itp. Małe odkuwki podaje się ręcznie między kowadła, za pomocą kleszczy, natomiast duże podaje się za pomocą specjalnych mechanicznych manipulatorów. Odkuwki swobodnie kute wykonuje z wlewków, kęsisk i kęsów z COS i prętów walcowanych. Odkuwki mogą być w postaci: prętów kutych, kostek, wałów, odkuwek odsądzonych, tulej. Masa odkuwek wynosi od ułamka kilograma do 60 ton. Normy określają rodzaje oraz wymagania stawiane odkuwkom .

Do kucia półswobodnego można zaliczyć procesy. których

swobodne przemieszczanie się materiału jest większej części ograniczone wykrojem matrycy lub kowadła. Do takich procesów należy zaliczyć: A)kucie na prasach w przyrządach wielołącznikowych typu

TR (nazwa pochodzi od naukowca Tadeusza Ruta) stosowane

do kucia dużych wałów korbowych (o masie kilkadziesiąt

ton) i odkuwek czołowych. B)kucie kowarkach stosowane do wytwarzania prętów

kutych. wałków wielostopniowych. do zakuwania końców rur

i prętów.KUCIE MATRYCOWE. Do wytwarzania odkuwek matrycowych za pomocą kucia stosuje się odpowiednie oprzyrządowanie w postaci matryc lub przyrządów kuźniczych mocowanych na specjalnych maszynach kuźniczych. W procesie tym, swobodne przemieszczanie się materiału jest ograniczone ściankami wykroju matrycy, a kształtowany materiał wypełnia wykrój i przyjmuje jego kształt. Najważniejsze metody kucia matrycowego to: a)kucie w matrycy otwartej (wykonuje się ok. 90% odkuwek na elementy maszyn), b)kucie w matrycy zamkniętej. c)wyciskanie kuźnicze. Ze względu na stosowane maszyny, kucie dzielimy na: a)kucie na młotach ( ok. 50% odkuwek na elementy maszyn). b)kucie na prasach, c)kucie na kuźniarkach, d)kucie na specjalnych maszynach takich jak: walcarki kuźnicze, automaty kuźnicze. Procesy ze względu na temperaturę prowadzenia dzieli się na : a)kucie na gorąco. b)kucie na półgorąco, c)kucie regulowane, d)kucie na zimno.

Odkuwka matrycowa. Jest to półwyrób, z którego wykonuje się gotowe elementy maszyn i wyroby metalowe za pomocą dalszej obróbki mechanicznej. Podstawą projektowania technologii kucia jest rysunek odkuwki, który wykonuje na podstawie gotowego wyrobu uwzględniając wymogi określonych norm. Dla odkuwki kutej w matrycy otwartej ( z wypływką ) ustala się m.in.: naddatki na obróbkę mechaniczną, tolerancje, zbieżności kuźnicze, minimalne promienie zaokrągleń itp. Opracowanie technologii kucia obejmuje m.in.: a)ustalenie sposobu i warunków kucia, b)dobór wsadu, c)liczby i rodzaju zabiegów kucia i operacji pomocniczych, d)konstrukcje matryc i przyrządów.

Kucie w matrycy otwartej. Kucie przeprowadza się na gorąco najczęściej na młotach lub prasach. Nagrzany w piecu materiał wsadowy, w postaci odciętego kawałka pręta walcowanego. odkształca się w dwóch etapach: w pierwszym etapie kształtowana jest tak zwana przedkuwka. a końcowy kształt odkuwki uzyskuje się w wykroju wykańczającym. W wykroju tym. po ukształtowaniu odkuwki, nadmiar materiału wpływa do rowka. tworząc wypływkę. która następnie zostaje okrojona. Wykonanie przedkuwki oraz kucie gotowej odkuwki można przeprowadzać: a)w matrycach jednowykrojowych - dla odkuwek prostych. b)w matrycach wielo wy krój owych - dla odkuwek złożonych. c)różnymi odmianami, stosując np. kucie kombinowane.

Tłoczenie jest procesem technologicznym obróbki plastycznej na zimno, rzadziej na gorąco obejmującej kształtowanie elementów maszyn i wyrobów metalowych wykonywanych z blach, taśm, rur, prętów i drutu. Operacje tłoczenia dzieli sią na: a) cięcie, b)kształtowanie które obejmuje: 1.gięcie, 2.kształtowanie wytłoczek: wytłaczanie i przetłaczanie, kształtowanie miejscowe wytłoczek, wyoblanie, inne metody kształtowania.

Cięcie jest procesem kształtowania wyrobów, polegającym na częściowym lub całkowitym oddzieleniu jednej części materiału od drugiej za pomocą ostrych narzędzi w postaci stempla i matrycy. Operacje cięcia można przeprowadzać stosując: a)cięcie na nożycach, b)cięcie w wykrojnikach mocowanych na uniwersalnych i specjalizowanych prasach.

Cięcie w wykrojnikach nazywa się wykrawaniem. Proces wykrawania przebiega w wyniku działania stempla (1) na materiał (2) ułożony na matrycy (3) z siłą P. Między stemplem a otworem matrycy musi być zachowany luz dwustronny L = ds - Dm = (5 - 10%) h.

GIĘCIE. W zależności od rodzaju narzędzia i jego kinematyki rozróżnia się następujące sposoby gięcia: a)gięcie stemplem i matrycą na prasach; (rys. a . b). b)gięcie za pomocą owijania (rys c). c)gięcie za pomocą walców; (zwijanie rys. d. profilowanie wzdłużne. prostowanie).

Wytłaczanie jest operacją, w której specjalnie przycięta blacha (np. krążek) jest przekształcana w wytłoczkę w za pomocą nacisku narzędzi: stempla i matrycy zamocowanych w tłoczniku. Za pomocą wytłaczania kształtuje się płytkie wytłoczki cylindryczne, prostokątne, elementy karoserii samochodów itp. Kształtowanie wytłoczek głębokich i bardziej złożonych wymaga stosowania dodatkowych operacji tłoczniczych np. przetłaczania, dotłaczania lub miejscowego kształtowania.

Przetłaczanie swobodne łub dociskaczem stosuje po ytłaczaniu. Redukcję średnicy przy przetłaczaniu. określają współczynniki przetłaczania: nij = dM / d{ . które ynoszą od 0.7 do 0.86. Stosuje się również przetłaczanie z pocienieniem ścianki (np. przy produkcji puszek do napojów).

Ciągnienie jest procesem kształtowania wyrobów długich. takich jak druty, pręty okrągłe i kształtowe. kształtowniki i rury. Przeprowadza się w celu nadania odpowiedniego kształtu wyrobom. zmniejszenia przekroju lub/i w celu zwiększenia dokładności. gładkości oraz zmiany własności. Proces przeprowadza się na ciągarkach ławowych lub bębnowych. używając narzędzi w postaci ciągadeł stożkowych lub rolkowychnia).

Ciągnienie rur. W praktyce stosuje się kilka podstawowych sposobów ciągnienia rur: a)ciągnienie swobodne ( bez trzpienia), głównie w celu zmniejszenia średnicy, przy czym może nastąpić zmiana gr. Ścianki; jest najmniej dokładnym sposobem ciągnienia rur, b)ciągnienie na trzpieniu stałym, jest dokładną metodą ciągnienia, pozwalająca na redukcję średnicy i ścianki rury, c)ciągnienie na trzpieniu ruchomym. stosowane rzadko. d)ciągnienie na trzpieniu swobodnym, jest dokładną metodą ciągnienia, pozwalająca na redukcję średnicy i ścianki rur o znacznych długościach i ciągnionych w kręgach.

Ciągniony materiał musi być odpowiednio przygotowany: wytrawiony, zaoszczony, smarowany w trakcie ciągnienia, wyżarzony po ciągnieniu.

Wyszukiwarka

Podobne podstrony:

Protokół walcowaie, Studia, ZiIP, SEMESTR IV, Obróbka plastyczna

AI test1, Studia, ZiIP, SEMESTR IV, semestr IV zaoczny, Metody szt. int

Zad -rozliczenie niedoborów i szkód, Studia, ZiIP, SEMESTR IV, Finanse i Rachunkowość

Finanse - cwiczenia, Studia, ZiIP, SEMESTR IV, semestr IV zaoczny, Finanse

Gospodarka materiałowa - ćw, Studia, ZiIP, SEMESTR IV, Finanse i Rachunkowość

Otoczenie, Studia, ZiIP, SEMESTR IV, Podstawy zarządzania

WYKŁAD FINANSE, Studia, ZiIP, SEMESTR IV, semestr IV zaoczny, Finanse

PZ, Studia, ZiIP, SEMESTR IV, Podstawy zarządzania

Udarność, Studia, ZiIP, SEMESTR IV, wytrzymałość materiałów

test1, Studia, ZiIP, SEMESTR IV, Metody sztucznej inteligencji

PZ Ściąga, Studia, ZiIP, SEMESTR IV, Podstawy zarządzania

ZARZĄDZANIE W PRZEDSIĘBIORSTWIE, Studia, ZiIP, SEMESTR IV, semestr IV zaoczny, Podstawy zarządzania

Model mechanistyczny cechuje, Studia, ZiIP, SEMESTR IV, semestr IV zaoczny, Podstawy zarządzania

PZ - wykład 3, Studia, ZiIP, SEMESTR IV, Podstawy zarządzania

więcej podobnych podstron