Obróbka

plastyczna

metali

Błażej Major

Błażej Stankiewicz

Inżynieria Materiałowa

Semestr III

Grupa II

Informacje ogólne

Obróbkę plastyczna charakteryzuje się:

•

Możliwością nadawania wyrobom

różnorodnych kształtów jak i własności.

•

Oszczędność materiału przy małej ilości

odpadów.

•

Możliwość wytwarzania wyrobów o

określonych właściwościach mechanicznych i

technologicznych.

Informacje ogólne

Rodzaje obróbki plastycznej metali:

•

Walcowanie

•

Kucie

•

Ciągnienie

•

Wyciskanie

•

Cięcie

Walcowanie

Sposób obróbki plastycznej polegający na odkształcaniu

metali i ich stopów w wyniku nacisku wywieranego

przez obracające się walce lub przemieszczające się

szczęki. Odkształcenie plastyczne podczas

wzdłużnego walcowania odbywa się w wyniku

przechodzenia metalu przez szczelinę między walcami

obracającymi się w przeciwnych kierunkach.

Proces walcowania wykonują walce robocze, przy

czym przepustem nazywa się jedno przejście metalu

przez parę walców, bezpośrednio z sobą

współpracujących, podczas którego wykonano

określone odkształcenie plastyczne.

Walcowanie

Podział procesów walcowania:

a) wzdłużne – blachy i kształtowniki,

b) poprzeczne – śruby, koła zębate,

wielowypusty,

c) skośne – tuleje, kule,

d) okresowe – przedkuwki,

e) specjalne.

Walcowanie wzdłużne

Zależnie od rodzaju wyrobów można je

walcować w walcach o beczkach:

•

płaskich, na których zachodzi swobodne

poszerzenie metalu, mających zastosowanie

do walcowania wyrobów płaskich (blachy,

taśmy)

•

bruzdowych, na których zachodzi wymuszone

poszerzanie metalu z uwagi na odkształcenie

plastyczne w wykrojach, mających

zastosowanie przy walcowaniu prętów, szyn,

teowników

Walcowanie wzdłużne

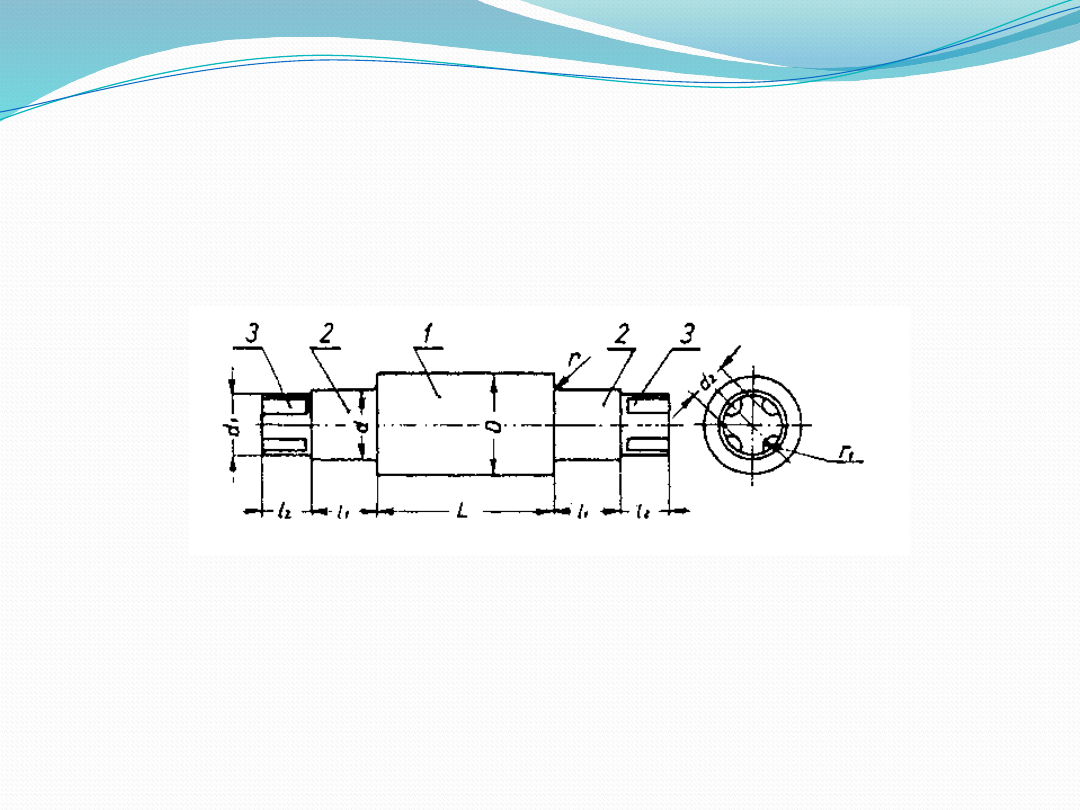

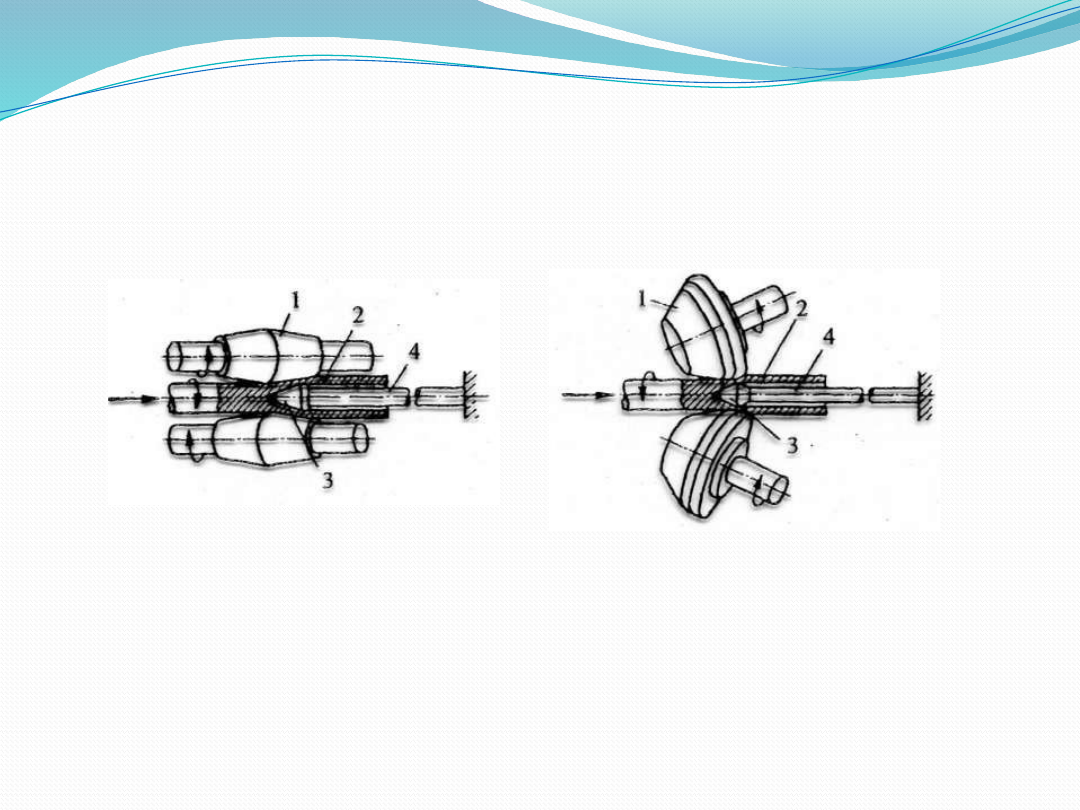

Schemat walca roboczego do walcowania wyrobów

płaskich z dwustronną rozetą

1 - beczka, 2 - czop, 3 - rozeta

Walcowanie wzdłużne

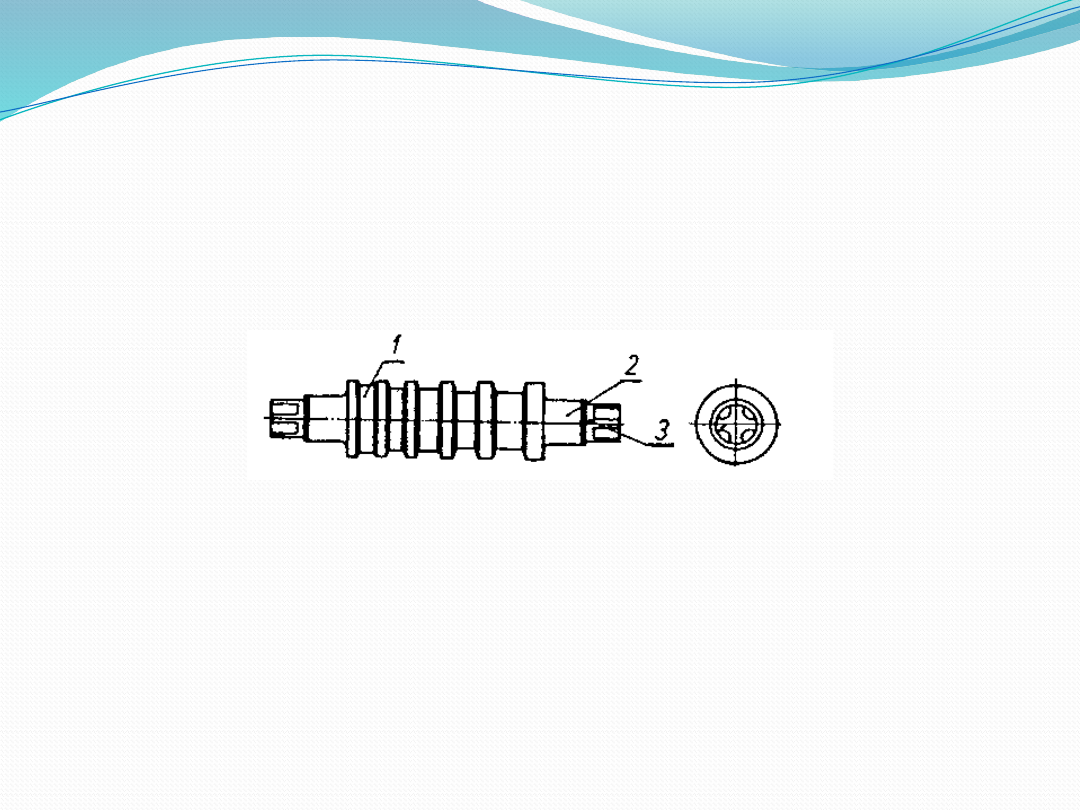

Schemat walca roboczego do walcowania wyrobów

bruzdowych z dwustronną rozetą

1 - beczka, 2 - czop, 3 - rozeta

Walcowanie wzdłużne

Zasadniczą cechą walca jest twardość jego powierzchni roboczej i rodzaj

tworzywa, z

którego jest on wykonany. Wyróżnia się więc:

•

walce nie utwardzone (150+200 HB), wykonane ze staliwa, stali węglowej

kutej lub żeliwa szarego, a stosowane do walcowania w walcarkach:

wstępnej i dużej, w walcarkach dziurujących do rur bez szwu;

•

walce półutwardzone (250+300 HB), wykonane z żeliwa, staliwa lub stali

kutej, a stosowane do walcowania w walcowniach: średnich i małych, w

walcarkach blach oraz na walce oporowe w walcarkach kwarto;

•

walce utwardzone (350+550 HB), wykonane ze stali stopowej lub żeliwa, as

tosowane do walcowania na gorąco w walcarkach wykańczających: blachy i

profile bruzdowe;

•

walce utwardzone specjalnie (550+650 HB), wykonane ze kutej stali

stopowej z dużą zawartością chromu, a stosowane do walcowania w

walcarkach na zimno;

•

walce specjalne (> 650 HB), wykonane z węglików spiekanych, a stosowane

np. do walcowania w blokowych walcarkach wykańczających walcówkę.

Walcowanie wzdłużne

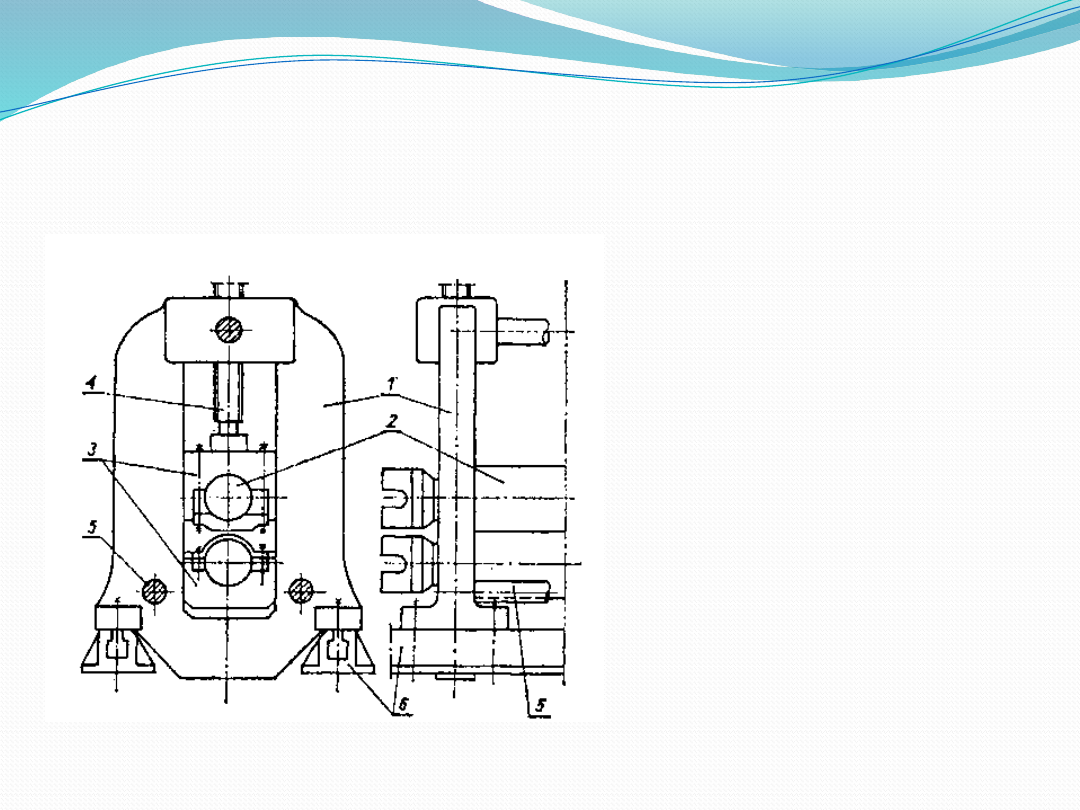

Klatka Walcownicza - walce robocze zabudowuje

się w klatce walcowniczej, w której zachodzi

operacja walcowania. Naciski na odkształcany

metal wywierane są więc bezpośrednio przez

walce robocze, których czopy ułożyskowane

są w łożyskach i ich obudowach,

umieszczonych w stojakach klatki roboczej.

Walcowanie wzdłużne

1. stojak,

2. walec,

3. łożyska,

4. urządzenie do regulacji nastawy

walców,

5. ściąg

6. płyta fundamentowa

Walcowanie wzdłużne

Walcarką - nazywa się komplet urządzeń

maszynowych z

własnym indywidualnym napędem, o

konstrukcji

mechanicznej przystosowanej bezpośrednio do

wykonania

operacji walcowania, wchodzącej w skład

realizowanego w

cyklu technologicznym przerobu plastycznego.

Walcowanie skośne

Ogólnie można powiedzieć, że procesy

wytwarzania rur stalowych można podzielić na

dwie odmienne technologicznie grupy,

różniące się zarówno stosowanymi metodami,

jak i urządzeniami do ich wytwarzania, tj.:

•

procesy produkcji rur bez szwu -

przebiegające na gorąco

•

procesy produkcji rur ze szwem -

przebiegające na zimno

Walcowanie skośne

Schemat walcowania skośnego

1 – walce, 2 – materiał walcowany, 3 – przebijak,

4 - trzpień

Walcowanie

Wszystkie wyroby stalowe i większość z metali

nieżelaznych w pierwszym stadium walcuje

się na gorąco. Niektóre wyroby walcowane na

gorąco można następnie walcować na zimno.

Nie wszystkie stopy metali dają się walcować,

np.: żeliwo, stale wysokowęglowe, nikiel i jego

stopy.

Przykłady walcarek

Kucie

Rodzaje kucia ze względu na swobodę płynięcia

kształtowanego materiału:

•

kucie swobodne polegające na zmianie kształtu materiału

obrabianego - metalu poprzez wywieranie nacisku (uderzeń)

narzędziami. Powoduje to płynięcie materiału w kilku

kierunkach.

•

kucie półswobodne – polegające na częściowym ograniczaniu

swobodnego płynięcia metalu podczas wywierania nacisku

narzędziem na część powierzchni przedkuwki.

•

kucie matrycowe - polegające na odkształcaniu materiału

zwanego przedkuwką za pomocą uderzeń. Narzędzia do

obróbki, w tym konkretnym przypadku matryce wywierają

nacisk na obrabiany element.

Kucie

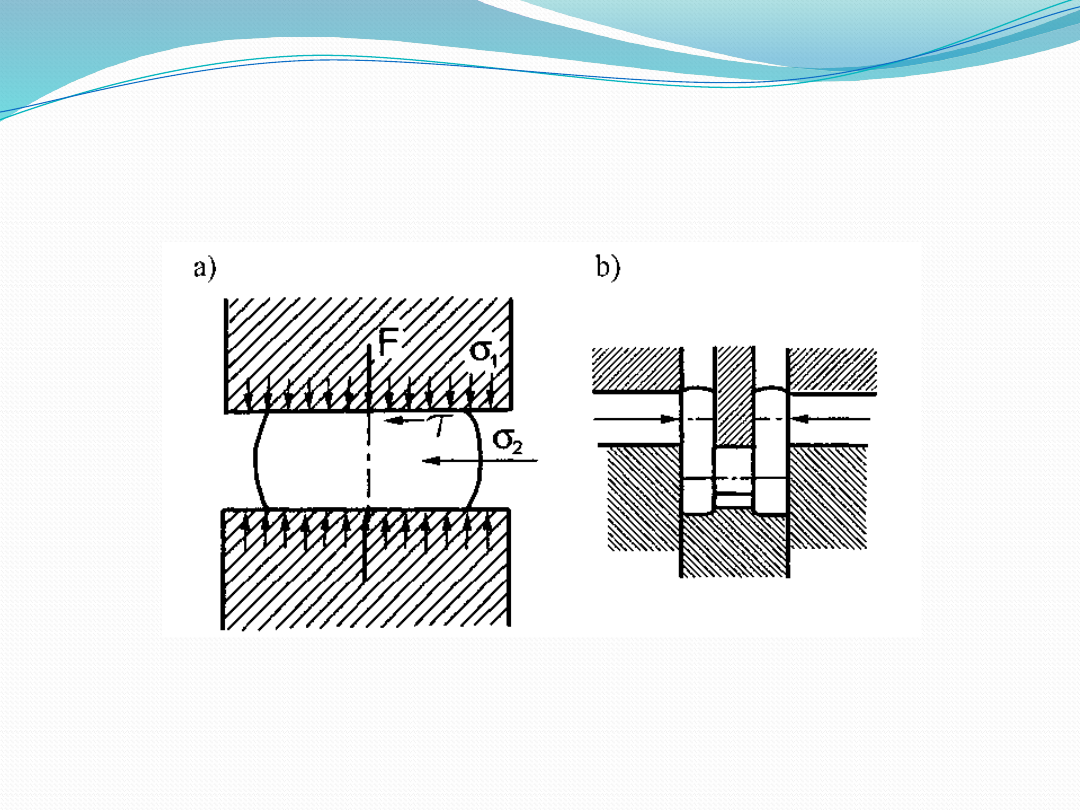

Schemat kucia:

a) Swobodnego

b) Półswobodnego

Kucie

Kucie swobodne stosuje się głównie w następujących przypadkach:

•

przy produkcji jednostkowej, gdzie wykonanie matryc jest

nieopłacalne;

•

przy wykonywaniu odkuwek, których ciężar i wymiary przekraczają

możliwości produkcyjne najcięższych dysponowanych zespołów

matrycowych;

•

przy wstępnej obróbce plastycznej wlewków ze stali stopowych lub

stopów o specjalnych własnościach na kęsiska i kęsy kute;

•

przy produkcji prętów kutych ze stali stopowych lub stopów o

specjalnych własnościach, jak również ze stali z gatunków

normalnych w tych przypadkach, gdy przekrój danego pręta nie

jest objęty programem walcowania;

•

przy szeroko pojętej regeneracji narzędzi i sprzętu warsztatowego;

•

przy wykonywaniu części zamiennych i do celów remontowych.

Kucie

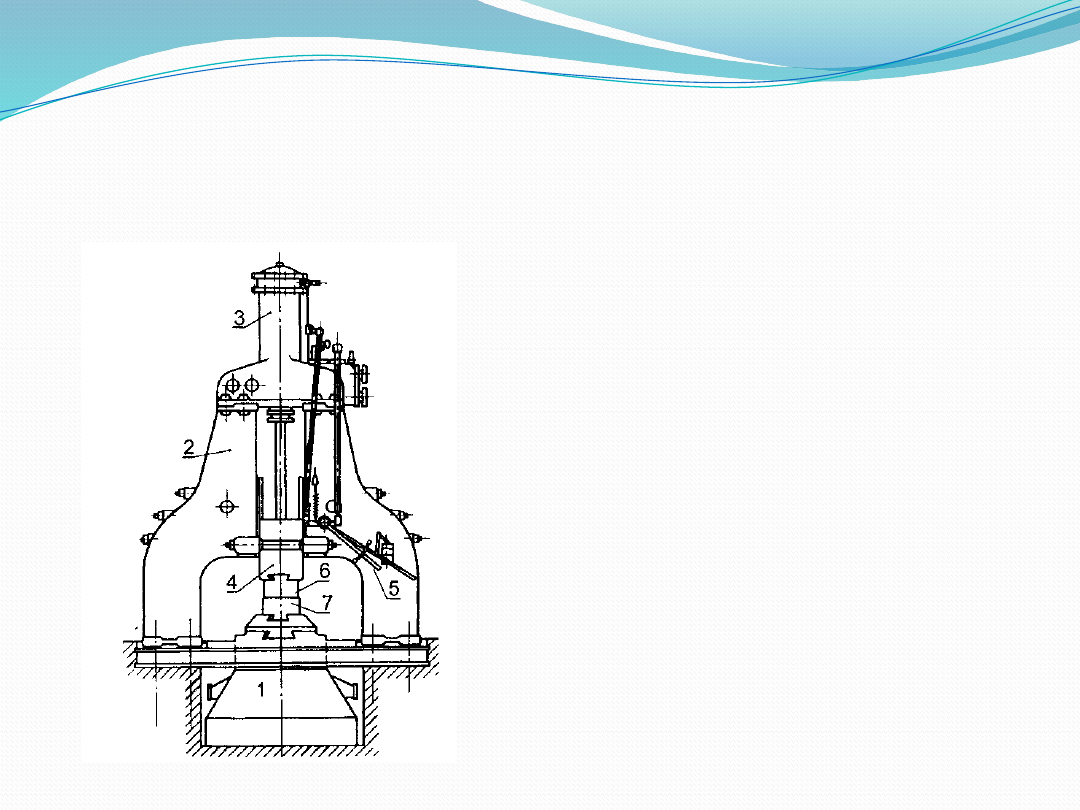

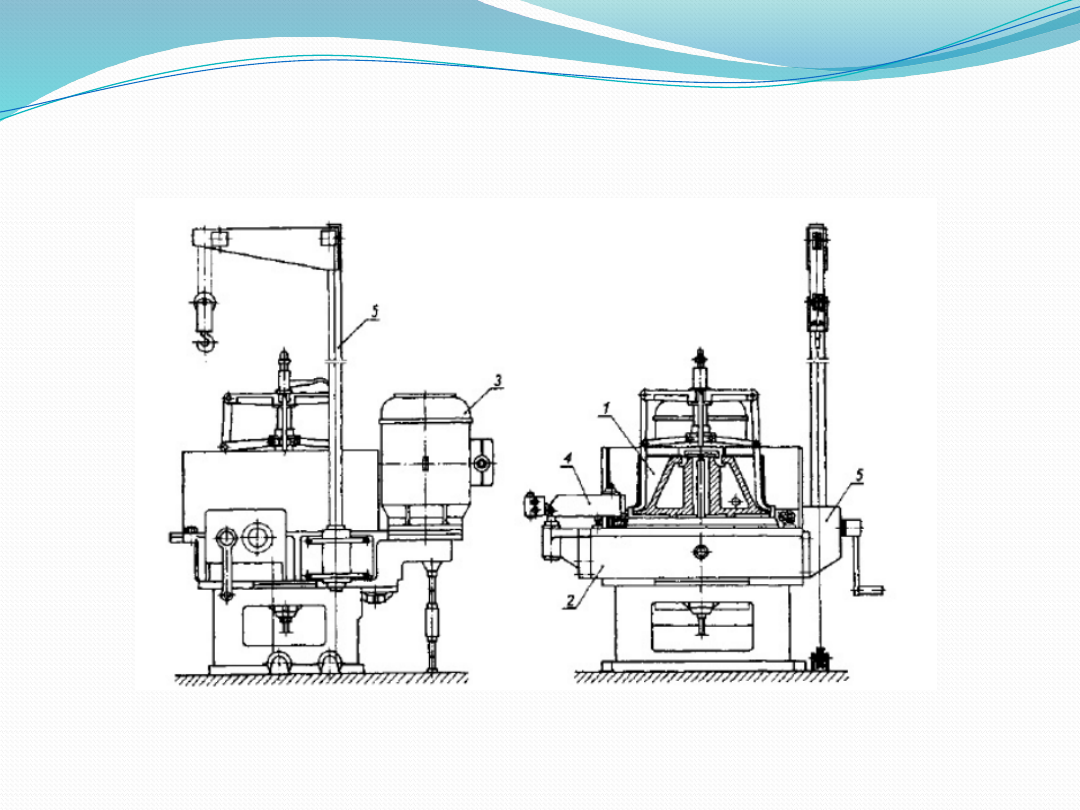

Młoty są to maszyny służące do kucia

materiału na gorąco i pracujące udarowo.

Dzielą się one pod względem

energetycznym na młoty pojedynczego i

podwójnego działania.

1 - szabota,

2 - stojaki,

3 - cylinder,

4 - bijak,

5 - dźwignie,

6 - kowadło

górne,

7 - kowadło dolne

Kucie

Podstawowym problemem konstrukcji młotów jest rozwiązanie sposobu

wprawienia w ruch bijaka (tzn. nadawania mu przyśpieszenia).

Z tego względu młoty można podzielić na pięć grup:

•

młoty spadowe, w których przyśpieszenie bijaka następuje wyłącznie pod

wpływem działania siły ciężkości

•

młoty, w których przyśpieszenie bijaka następuje pod wpływem sił jego

ciężaru i parcia pary lub powietrza sprężonego, działających na górną

powierzchnię tłoka,

•

młoty dźwigniowe i sprężynowe, w których przyśpieszenie bijaka zależy od

siły ciężaru, prędkości obrotowej korby oraz własności sprężystych ramienia

lub resoru

•

młoty przeciwbieżne o zrównoważonych ciężarach bijaków, w których

przyśpieszenie ruchu bijaków zależy wyłącznie od działania ciśnienia; w

młotach tych siła ciążenia nie wpływa na przyśpieszenie zespołów bijakowych

•

młoty bardzo szybkie; w młotach tych przyśpieszenie bijaka następuje również

pod wpływem sumy nacisku gazu na górną powierzchnia tłoczyska, jednak ze

względu na sposób rozwiązania konstrukcyjnego, jak i na działanie wielkimi

zasobami energii, różnią się one znacznie od młotów konwencjonalnych;

prędkość ruchu bijaka w tych młotach jest kilkakrotnie większa od prędkości

młotów konwencjonalnych.

Przykłady młotów

kuźniczych

Ciągnienie

Ciągnieniem nazywamy sposób przeróbki

plastycznej materiału (metalu lub stopu)

polegający na przeciągnięciu go przez otwór w

specjalnie ukształtowanej matrycy, zwanej

ciągadłem pod wpływem przyłożonej z zewnątrz

siły, zwanej siłą ciągnienia.

Ciągnienie

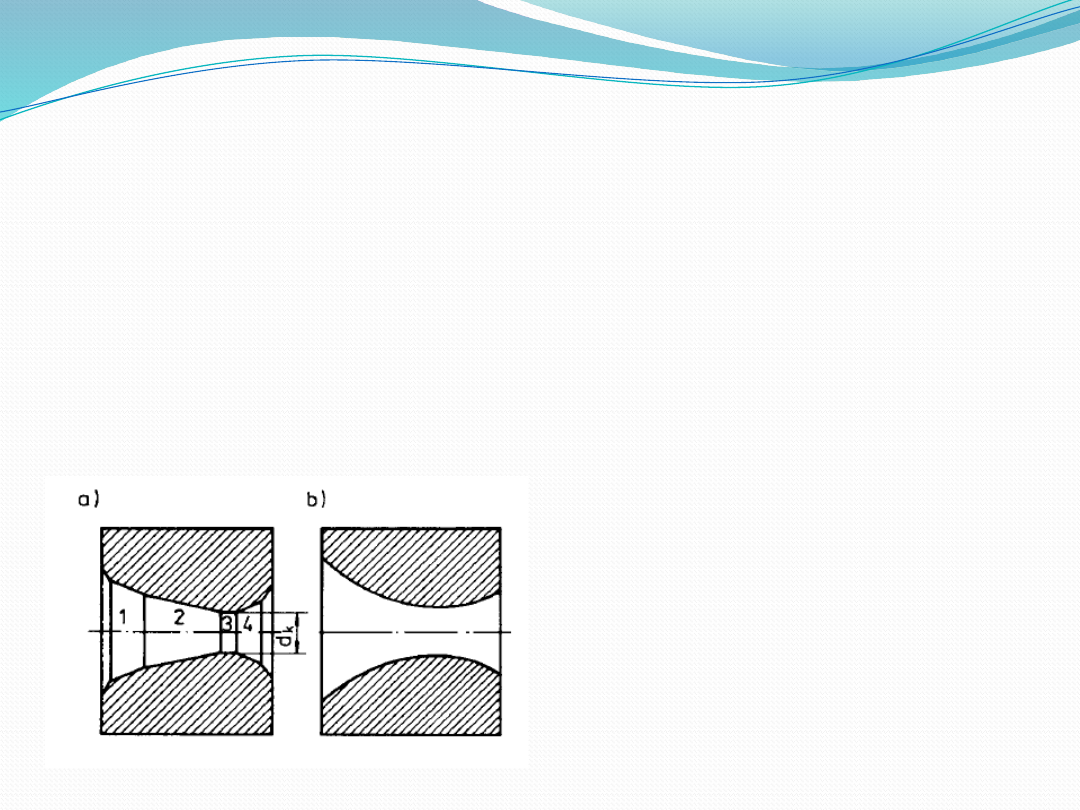

Głównym elementem ciągadła jest otwór

roboczy.

Rozróżnia się ciągadła o profilu:

prostym (a)

łukowym (b)

1) Stożek smarujący

2) Stożek zgniatający

3) Część kalibrująca

4) Stożek wyjściowy

Ciągnienie

Maszyny służące do przeróbki plastycznej

materiałów przez ciągnienie nazywamy

ciągarkami. W zależności od zasady działania i

przebiegu osi ciągnionego materiału ciągarki

możemy podzielić na:

Ławowe – w których ruch ciągnionego

materiału jest prostoliniowy

Bębnowe – w których materiał nawija się na

bęben lub tarczę

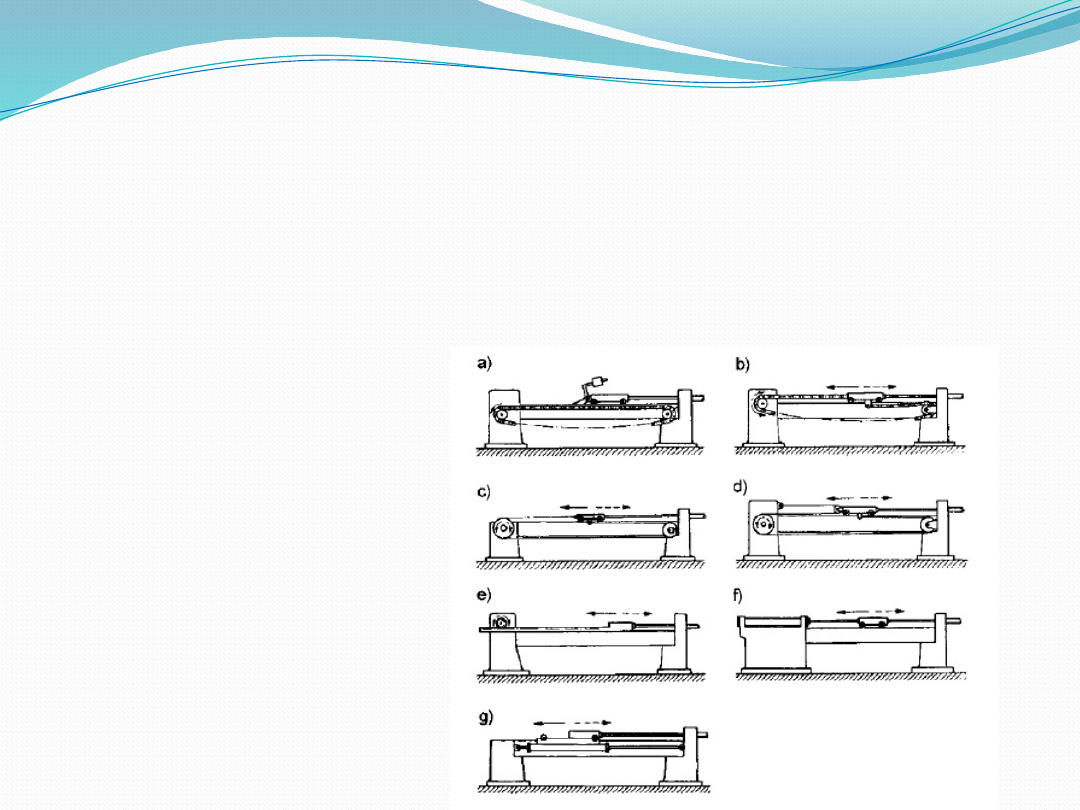

Ciągarki ławowe

W zależności od elementu przekazującego siłę

ciągnienia ciągarki ławowe dzieli się na:

•

Łańcuchowe (a,b)

•

Linowe (c,d)

•

Zębatkowe (e)

•

Hydrauliczne (f,g)

Ciągarki bębnowe

W zależności od liczby bębnów dzielą się na:

Jednostopniowe – redukcja przekroju w

jednym ciągadle lub zestawie ciągadeł, mają

jeden bęben roboczy (pionowy lub poziomy)

Wielostopniowe – jednoczesne redukowanie

przekroju w kilku ciągadłach, z napędem

indywidualnym lub grupowym, poślizgowe lub

bezpoślizgowe

Ciągarki bębnowe

Ciągarka bębnowa jednostopniowa z bębnem pionowym.

1 – bęben roboczy, 2 – skrzynia przekładniowa z przekładnią, 3 – silnik elektryczny,

4 – puszka do smaru z uchwytem na ciągadło, 5 – żuraw do zdejmowania kręgu drutu

Ciągnienie

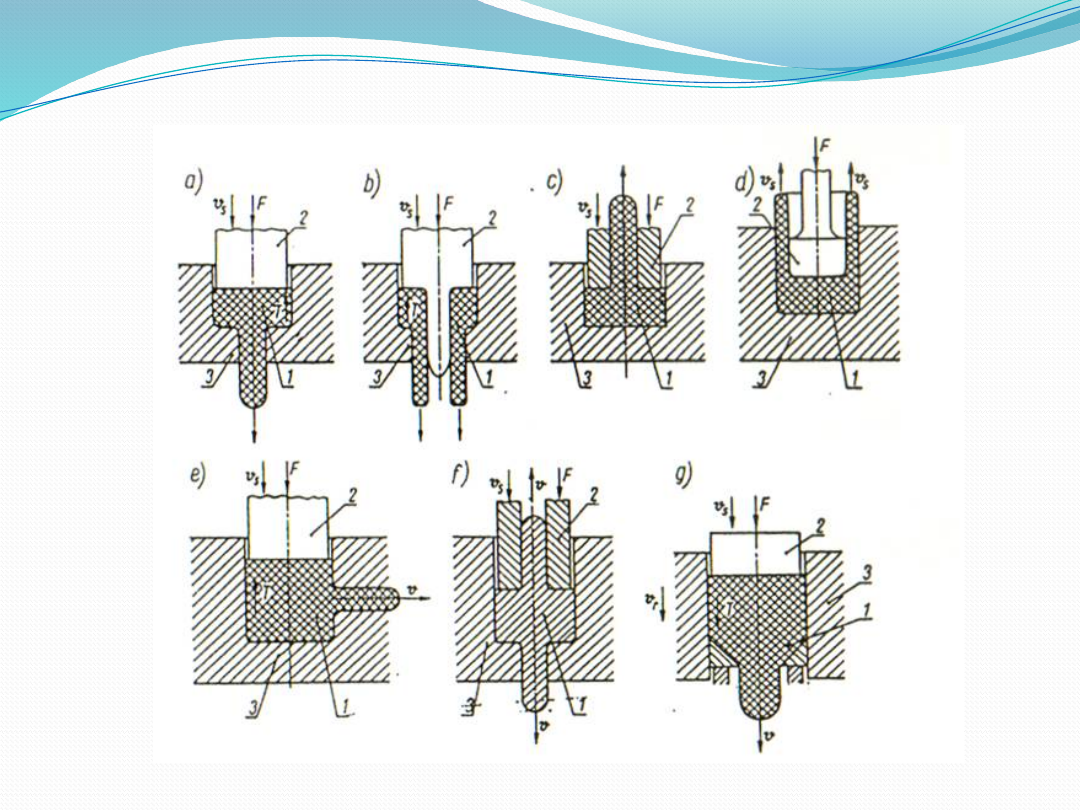

Wyciskanie

Proces wyciskania polega na tym, że metal

zamknięty w pojemniku (rycypiencie) jest

wyciskany przez otwór matrycy i otrzymuje

kształt przekroju poprzecznego wyrobu,

odpowiadający kształtowi otworu matrycy.

Rodzaje procesów wyciskania:

- współbieżne

- przeciwbieżne

- poprzeczne

- złożone

Wyciskanie

Współbieżne-

gdy

zwroty

prędkości stempla i materiału

wypływającego przez otwór w

matrycy są zgodne.

Przeciwbieżne-

gdy

zwroty

prędkości stempla i materiału

wypływającego przez otwór w

matrycy lub szczelinę pomiędzy

stemplem

i

matrycą

są

przeciwne.

Złożone- gdy materiał

równocześnie wypływa z

matrycy zgodnie i przeciwnie

do ruchu stempla.

Poprzeczne- gdy matryca lub

matryce

znajdują

się

w

bocznych ścianach pojemnika,

względnie materiał wpływa do

szczelin matrycy w kierunku

poprzecznym.

Tłoczenie

Jest to metoda obróbki metali polegająca na wywieraniu

narzędziem na obrabiany materiał nacisku

przekraczającego

granicę jego plastyczności, mającego na celu trwałą

zmianę

kształtu i wymiarów obrabianego przedmiotu.

Tłoczenie

Spośród wielu wyrobów przemysłu hutniczego, do

tłoczenia stosowane są blachy i taśmy stalowe oraz

blachy i

taśmy z metali nieżelaznych. Blachy stalowe często są

używane jako powlekane innymi materiałami.

Najczęściej

spotykanymi materiałami wśród metali nieżelaznych

to: blachy i taśmy miedziane, mosiężne, aluminiowe i

Cynkowe.

Tłoczenie

Tłoczenie przeprowadza się za pomocą

przyrządów

zwanych tłocznikami, przeważnie na prasach

mechanicznych lub hydraulicznych.

Jest to operacja rozdzielania materiału.

Zaliczana jest do jednego z procesów obróbki

plastycznej, polegającego na oddzielaniu

jednej części materiału od drugiej. Cięcie

stosowane jest najczęściej w obróbce

materiałów, która polega na wytworzeniu

takiego stanu naprężenia w żądanym miejscu,

aby nastąpiło w nim pęknięcie obrabianego

przedmiotu.

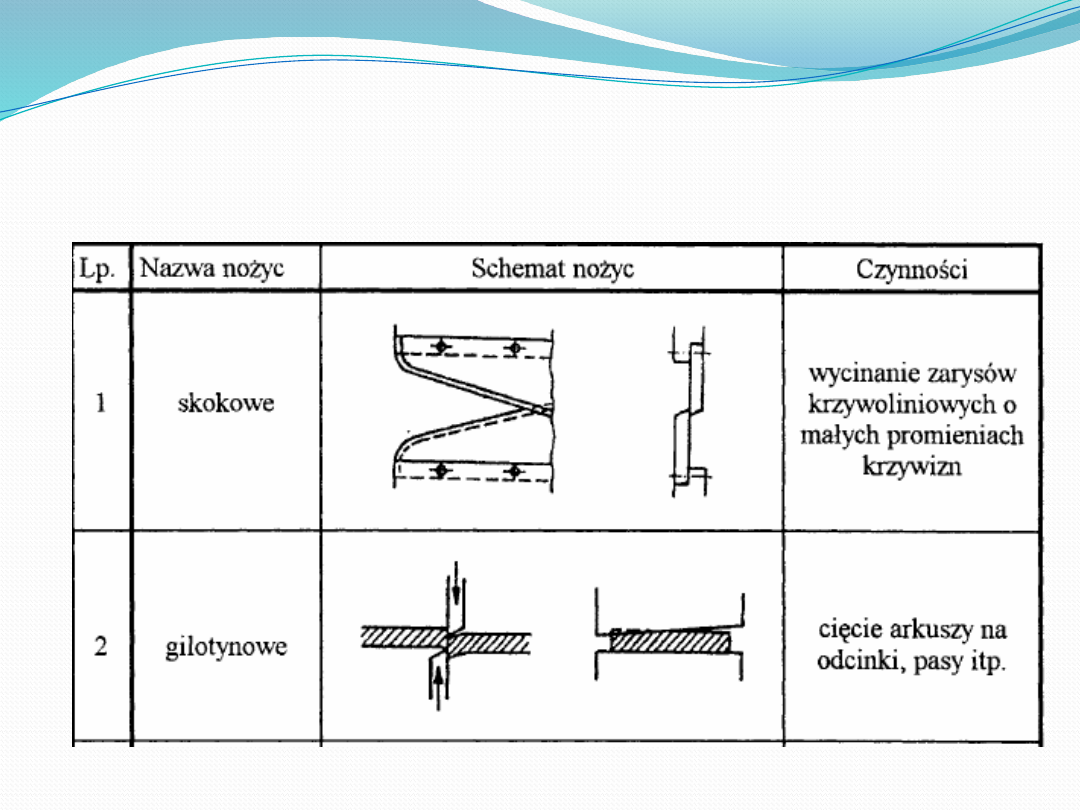

Cięcie

Cięcie

Operacje cięcia możemy podzielić na:

•

cięcie nożycami,

•

cięcie na prasach, czyli wykrawanie.

•

cięcie gumą.

Półfabrykaty przeznaczone do obróbki

skrawaniem lub obróbki plastycznej w

większości przypadków poddawane są

wstępnej operacji cięcia. Cięcie wykonuje się

na nożycach dźwigniowych, gilotynowych,

krążkowych i innych.

Nożyce do cięcia

blachy:

Bibliografia

Dobrzański L.A.: Podstawy nauki o

materiałach i metaloznawstwo,

Wydawnictwo Naukowo-Techniczne, 2006

Sińczak J.: Procesy przeróbki plastycznej –

ćwiczenia laboratoryjne, Wydawnictwo

Naukowe AKAPIT, 2001

Prowans S.: Obróbka plastyczna,

Wydawnictwo Uczelniane Politechniki

Szczecińskiej, 1975

Document Outline

- Slide 1

- Informacje ogólne

- Informacje ogólne

- Walcowanie

- Walcowanie

- Walcowanie wzdłużne

- Walcowanie wzdłużne

- Walcowanie wzdłużne

- Walcowanie wzdłużne

- Walcowanie wzdłużne

- Walcowanie wzdłużne

- Walcowanie wzdłużne

- Walcowanie skośne

- Walcowanie skośne

- Walcowanie

- Przykłady walcarek

- Kucie

- Kucie

- Kucie

- Kucie

- Kucie

- Przykłady młotów kuźniczych

- Ciągnienie

- Ciągnienie

- Ciągnienie

- Ciągarki ławowe

- Ciągarki bębnowe

- Ciągarki bębnowe

- Ciągnienie

- Wyciskanie

- Wyciskanie

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Tłoczenie

- Tłoczenie

- Tłoczenie

- Slide 40

- Cięcie

- Slide 42

- Bibliografia

Wyszukiwarka

Podobne podstrony:

Obróbka plastyczna metali obejmuje

13 14 Obrobka plastyczna metali

OBRÓBKA PLASTYCZNA METALI, Maszynoznawstwo

Zagr Na st-Obróbka plastyczna metali, Ocena Ryzyka-mat. pomocnicze, Zagrożenia stanowiskowe-DOC

OBRÓBKA PLASTYCZNA METALI

Obróbka plastyczna metali, Studia, ZiIP, SEMESTR IV, Obróbka plastyczna

maszyny do obróbki plastycznej metali

Obróbka plastyczna metali obejmuje

G2 22 Przerobka plastyczna metali i obrobka skrawaniem

Technologia Metali II materily do obrobki plastycznej

operator maszyn i urzadzen do obrobki plastycznej 812[01] o1 04 u

Sprawozdanie z laboratorium obróbki plastycznej, ZiIP, sem 1

kucie walow, Obróbka plastyczna(3)

SPRAWOZDANIE Z LABOATORIUM OBRÓBKI PLASTYCZNEJ4

więcej podobnych podstron