Materiałoznastwo II 1 z 77

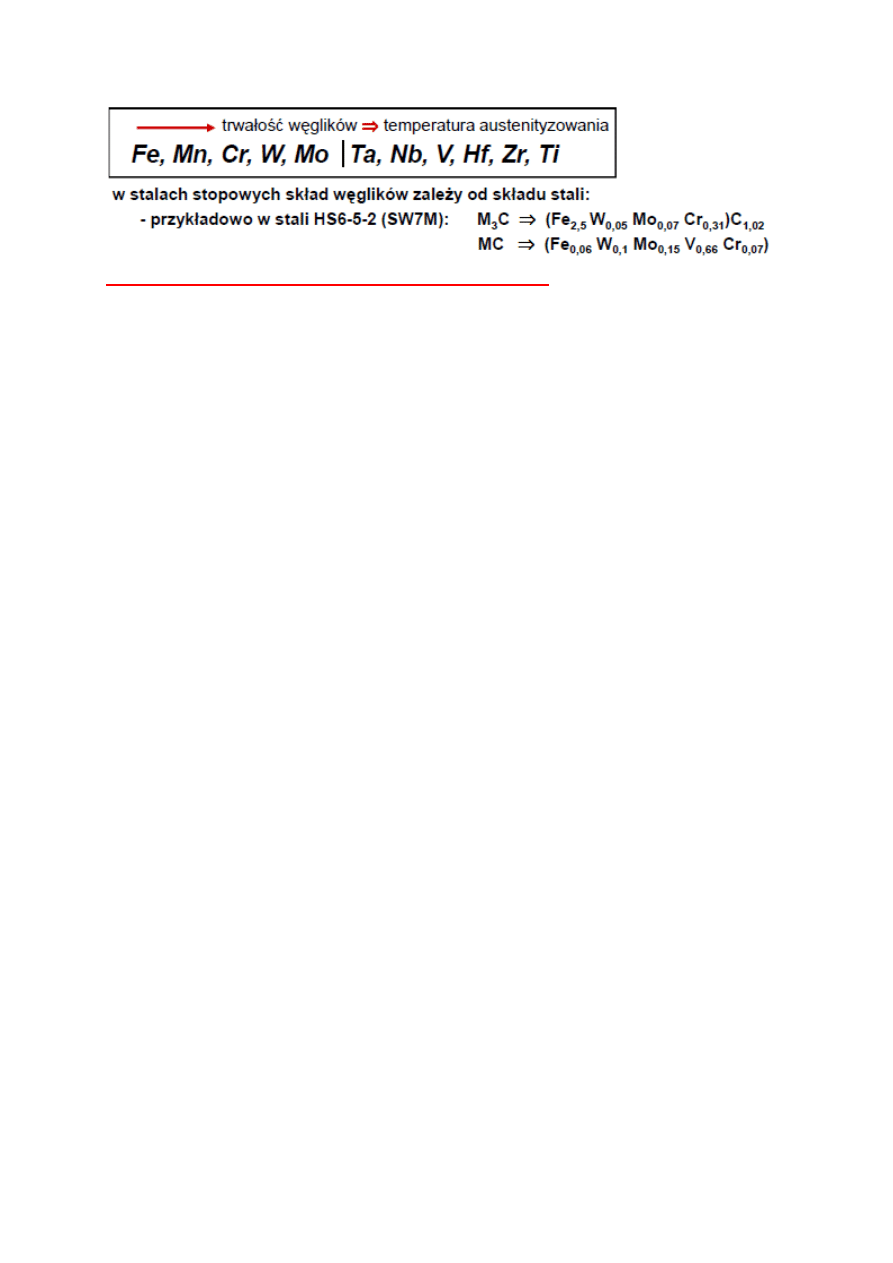

41. Węgliki występujące w stalach stopowych, rodzaje, właściwości.

Klasyfikacja Goldschmidta:

Według Goldschmidta wyróżnia się węgliki o sieci krystalicznej:

•

Węgliki o sieci regularnej: (TiC, VC, ZrC, NbC, HfC, TaC, Cr

23

C

6

, Mn

23

C

6

)

Węgliki o strukturach prostych i sieci regularnej odznaczają się dużą trwałością – wysoka

temperatura topnienia (T

t

= 2000- 3000

o

C) i dużą twardością (1600-3200)HV. Są one

związkami stabilnymi.

Pojawiają się w stalach nawet przy bardzo małych zawartościach

węgla. Rozpuszczalność żelaza jest w nich niewielka. Niektóre z nich są ogniotrwałe jak np.

ZrC.

•

Węgliki o sieci heksagonalnej: (V

2

C, Nb

2

C, Ta

2

C, Cr

7

C

3

, Mn

7

C

3

, ε, Mo

2

C, MoC,

W

2

C, WC)

Węgliki o strukturach prostych i sieci heksagonalnej mają twardość (1600-2200)HV.

Pojawiają się podczas odpuszczania stali w temperaturze > 500

o

C zaś powyżej 600-700

o

C

ulegają przemianie w węgliki typu MC (gdzie M to metal). Mają także dużą twardość i temp.

wrzenia np. WC ma najwyższą temperaturę wrzenia spośród znanych związków.

•

Węgliki o sieci złożonej układu rombowego: (Cr

3

C

2

, Mn

3

C, Fe

3

C, [Co

3

C], [Ni

3

C])

,gdzie […] to węgliki niestabilne.

Węgliki o strukturach złożonych są nietrwałe i przy nagrzewaniu w wysokich temperaturach

rozpuszczają się w austenicie. Ich twardość mieści się w przedziale: (700-2000)HV. Oprócz

żelaza węgliki te tworzą: mangan, kobalt i nikiel. Oprócz tego, że są twarde zdarza się, że są

kruche jak np. cementyt.

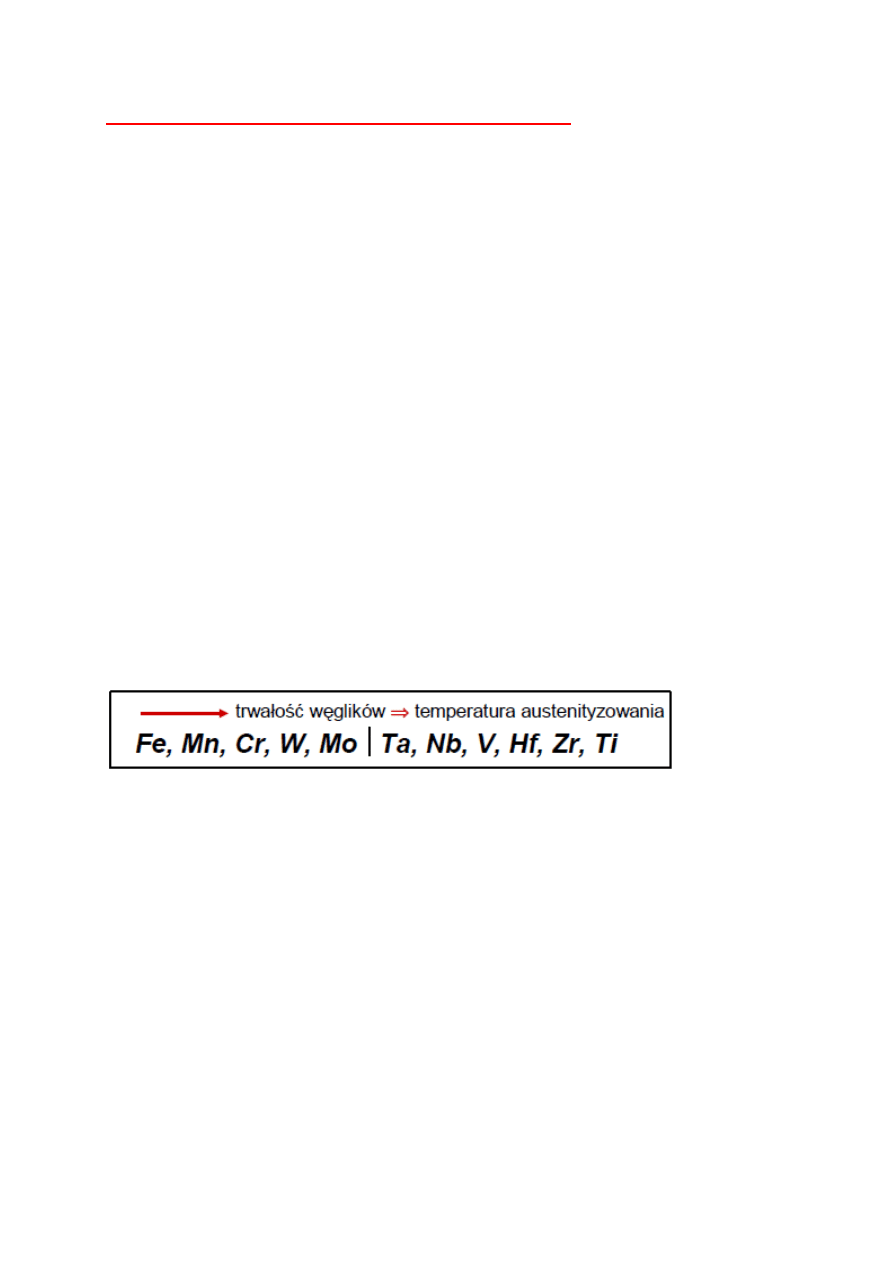

Pierwiastki węglikotwórcze według wzrastającej trwałości tworzonych przez nie węglików w

stali: Fe, Mn, Cr, W, Mo, Ta, Nb, V, Hf, Zr, Ti.

W takiej kolejności zwiększa się też ich odporność na dysocjację, a maleje zdolność do

rozpuszczania się w austenicie; wiąże się z tym konieczność stosowania wysokich temperatur

austenityzowania.

Do powstania węglików prostych wystarcza węgiel i jeden metal. W stalach stopowych mogą

występować także węgliki złożone, w których oprócz atomów węgla występują jednocześnie

dwa rodzaje atomów metali.

Materiałoznastwo II 2 z 77

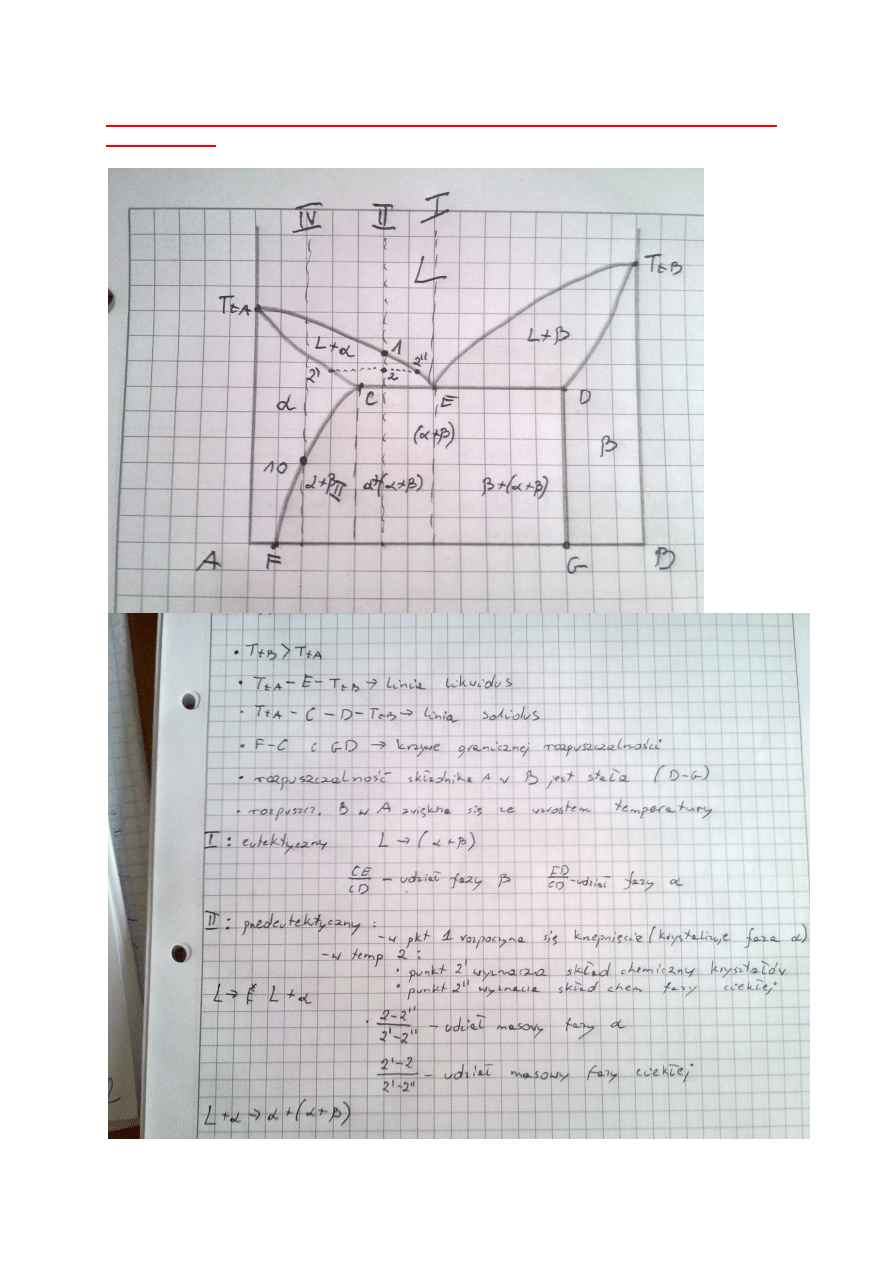

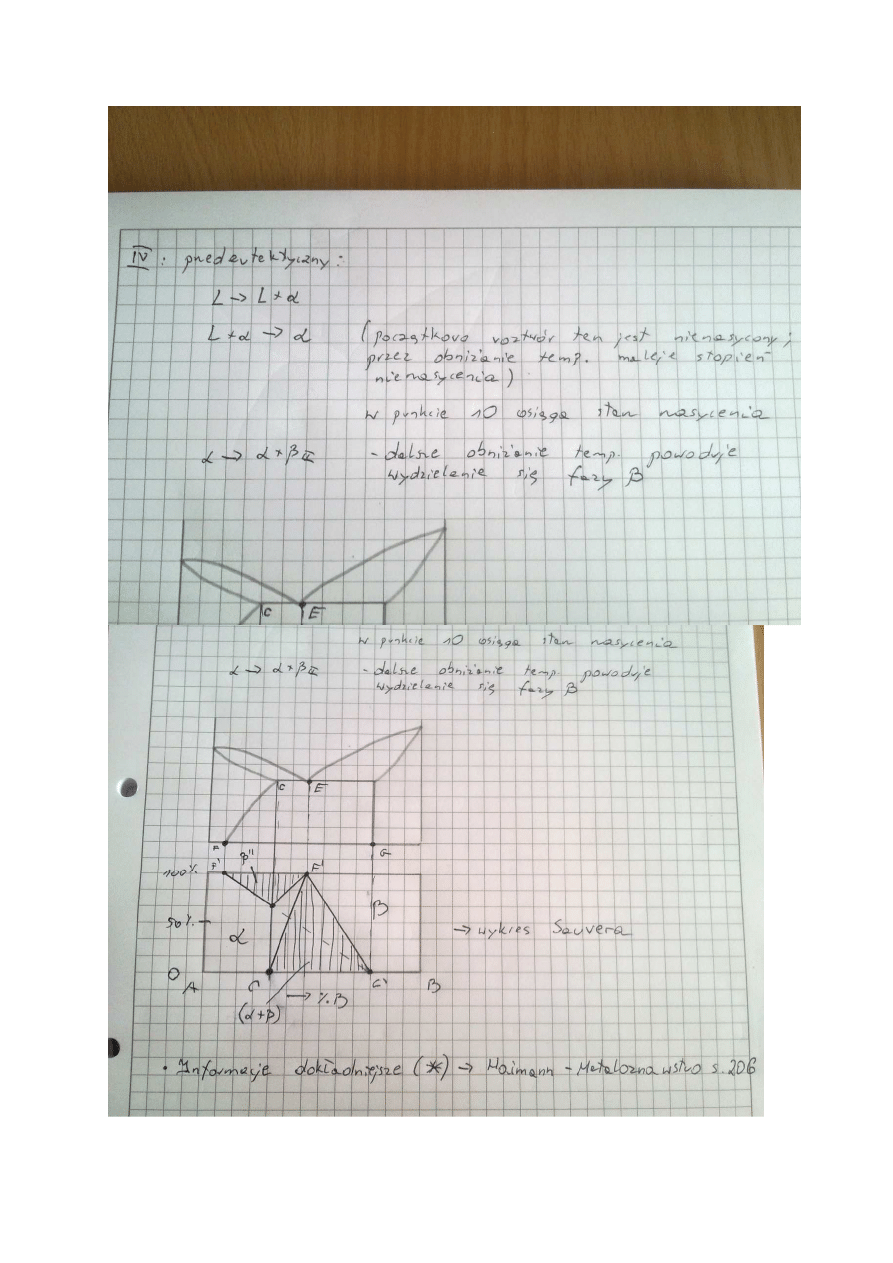

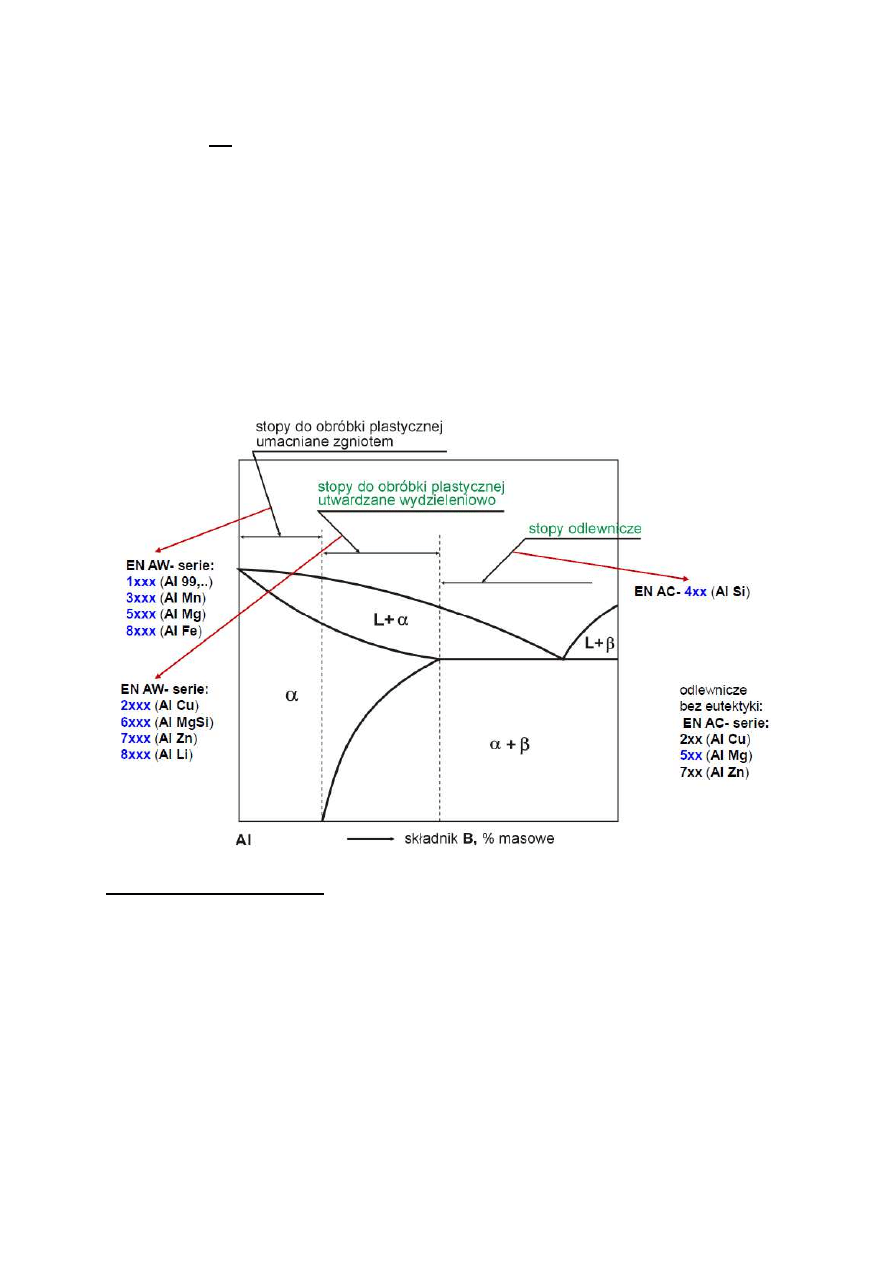

42. Analiza wykresu równowagi z graniczną rozpuszczalnością w stanie stałym i eutektyką,

wykres Sauvea

Materiałoznastwo II 3 z 77

Materiałoznastwo II 4 z 77

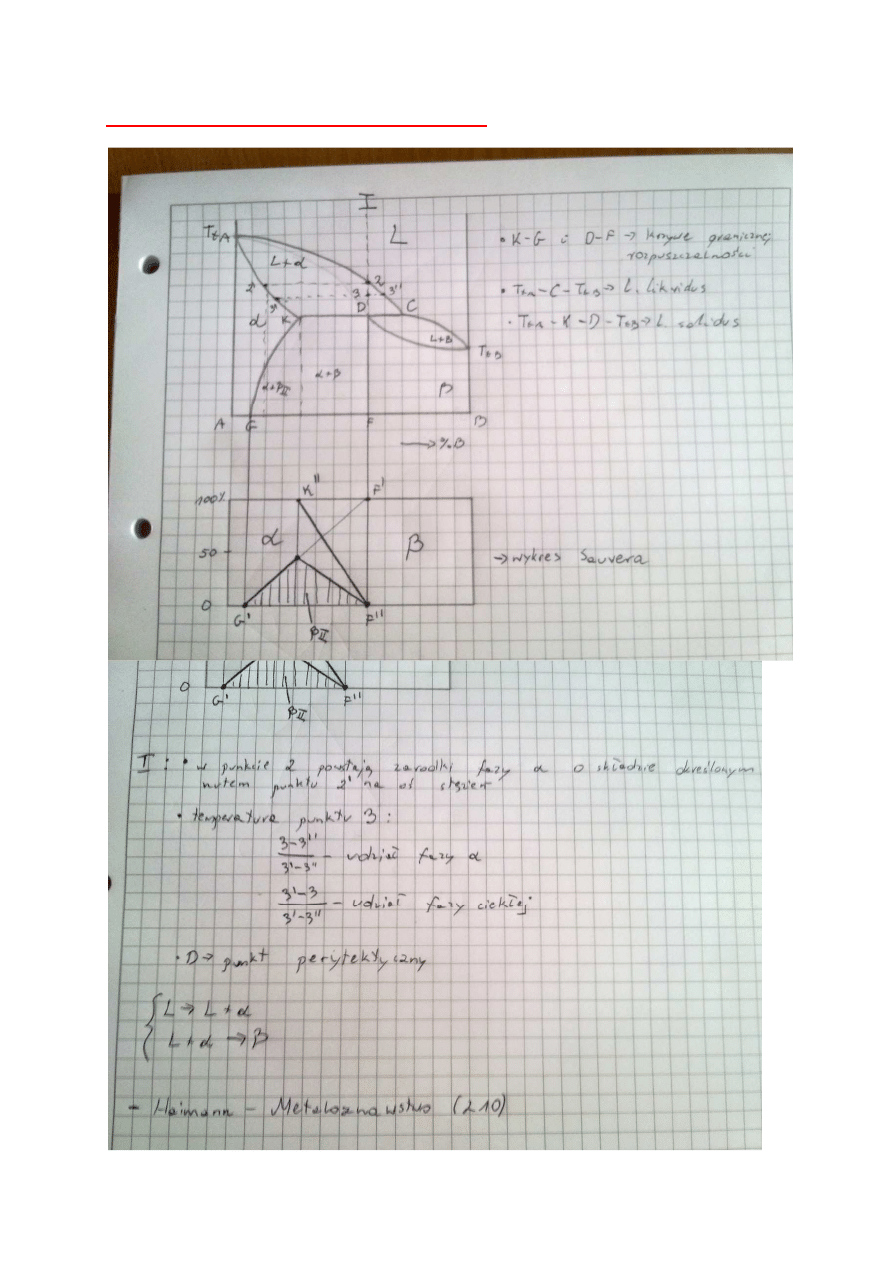

43. Analiza wykresu z perytektyką, wykres Sauvera.

Materiałoznastwo II 5 z 77

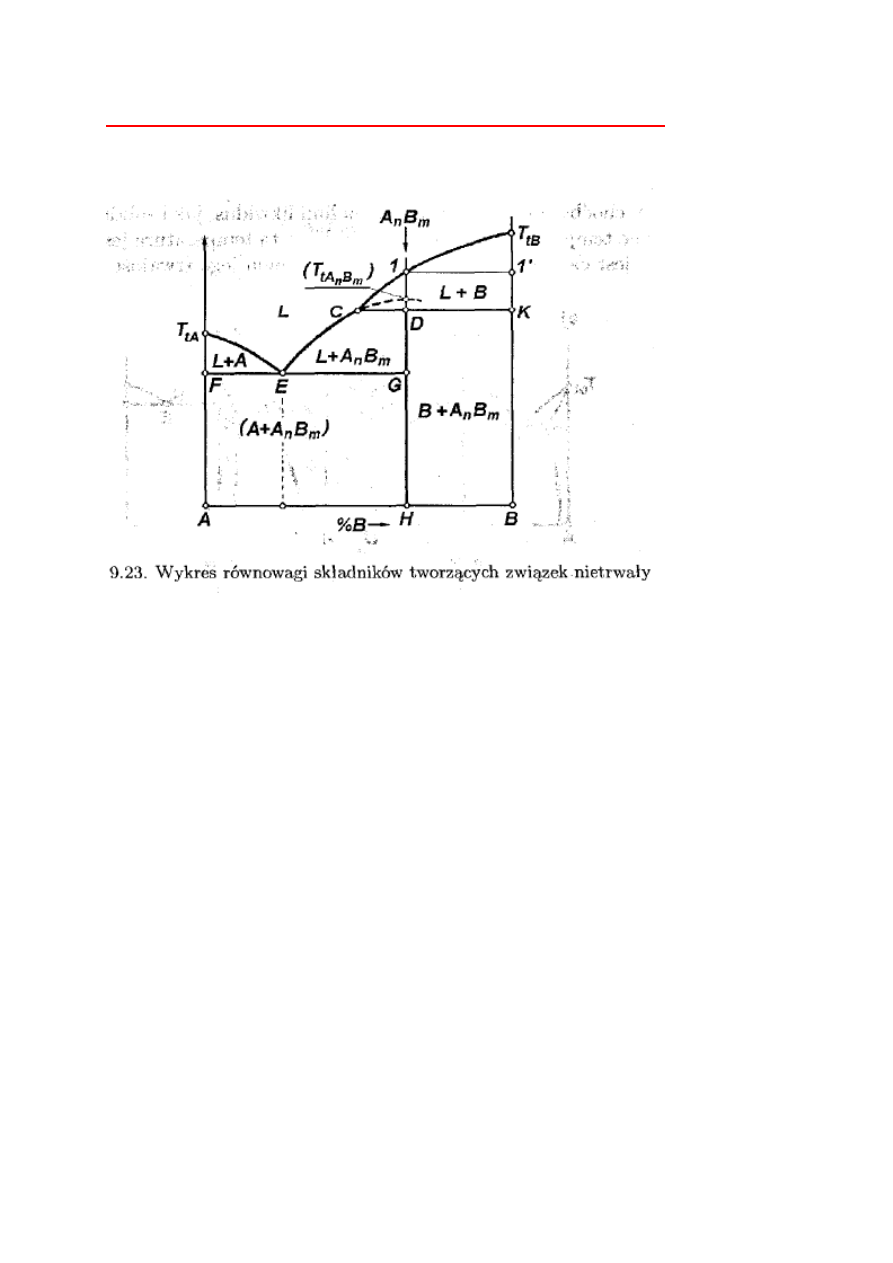

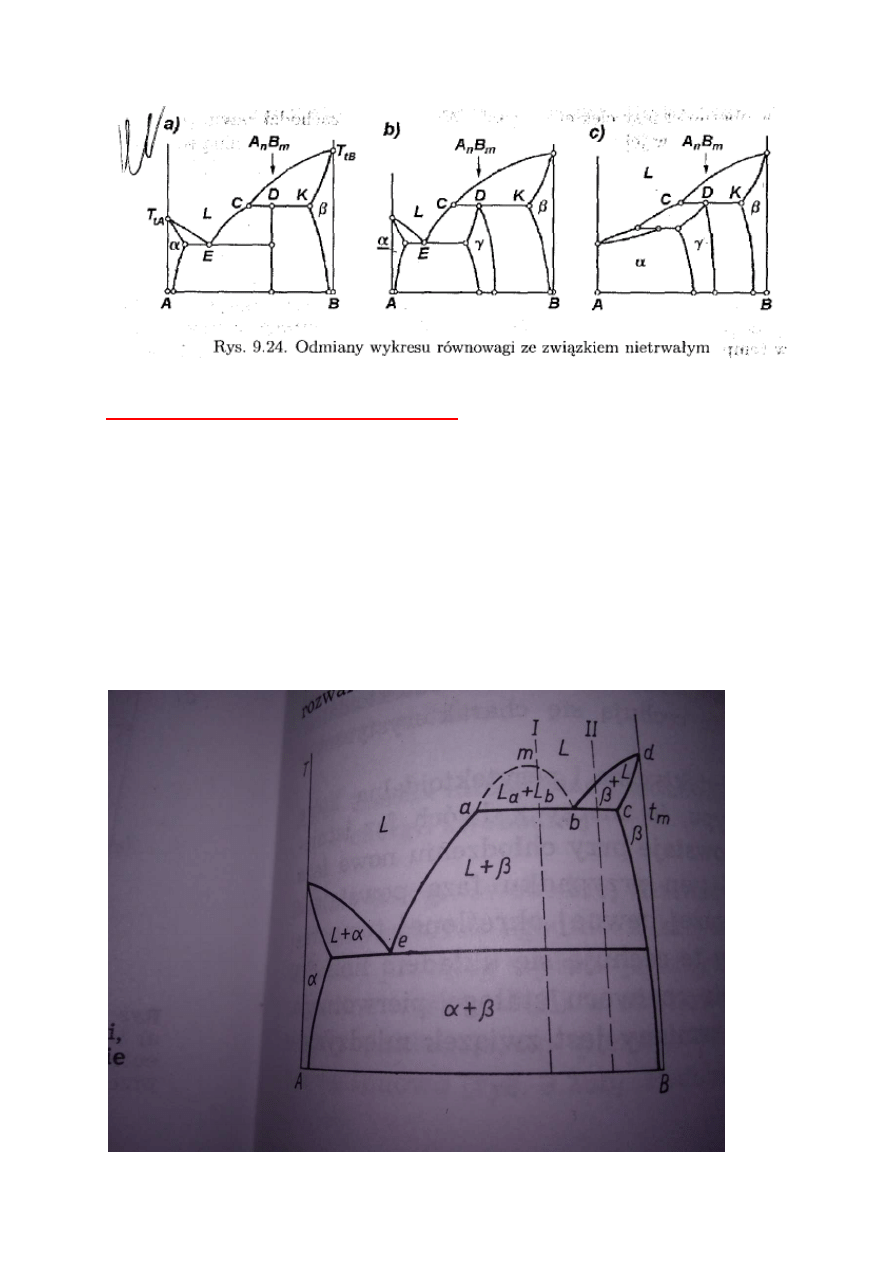

44. Analiza wykresu równowagi z fazą nietrwałą, odmiany takiego wykresu.

Faza nietrwała – rozkłada się zanim nastąpi jej stopienie.

Rozpatrując stop o składzie chemicznym fazy pośredniej, o wzorze

widać, że

początkowo, od temperatury punktu 1, z ciekłego stopu krystalizuje składnik B. Po obniżeniu

temperatury do punktu D faza ciekła ma skład punktu C i współistnieją z nią kryształy

składnika B. W tej temperaturze trwałe są już jednak i kryształy fazy pośredniej (związku).

Faza ta powstaje w wyniku reakcji fazy ciekłej i kryształów B. Temperatura perytektyczna

jest zatem temperaturą, w której faza pośrednia powstaje podczas chłodzenia i rozkłada się

podczas grzania.

W stopach tego układu, o składzie chemicznym mieszczącym się pomiędzy punktami D i K,

po osiągnięciu temperatury perytektycznej jest za mało fazy ciekłej, by wszystkie kryształy

składnika B mogły z nią przereagować i utworzyć fazę pośrednią. Po skrzepnięciu stopy te

zbudowane są z kryształów fazy pośredniej i kryształów składnika B, a mieszanina ta ma

typową budowę stopów w których reakcja perytyktyczna nie zaszła w pełni. W stopach

natomiast, których skład chemiczny mieści się między punktami C i D, w temperaturze

perytektycznej udział fazy ciekłej jest wystarczająco duży, by wszystkie wymienione wyżej

kryształy składnia B przereagowały i powstała faza pośrednia

oraz pozostała jeszcze

pewna ilość cieczy. Z tej fazy ciekłej, podczas dalszego chłodzenia, krystalizuje już

bezpośrednio związek. W temperaturach niższych niż temperatura perytektyczna faza ta jest

już bowiem trwała.

W stopach zaeutektycznych, zawierających więcej składnika B niż w punkcie E, związek

nietrwały krystalizuje już bezpośrednio z fazy ciekłej, a po osiągnięciu temperatury

eutektycznej krzepnie eutektyka, będąca mieszaniną kryształów związku i kryształów

składnika A.

Linie likwidus i solidus na wykresie równowagi z nietrwałą fazą pośrednią nie wykazują

charakterystycznego dla związku maksimum, które jest jego temperaturą topnienia. Niemniej

jednak, zakładając, że linia likwidus w stopach zaeutektycznych zmierza zawsze do punktu

określającego temperaturę topnienia składnika, można przez jej ekstrapolowanie wyznaczyć

tą hipotetyczną temperaturę topnienia tej nietrwałej fazy pośredniej.

Materiałoznastwo II 6 z 77

45. Analiza wykresu równowagi z monotektyką.

[wstep] Istnieją metale, które nie rozpuszczają się wzajemnie lub mają tylko ograniczoną

rozpuszczalność. W pierwszym przypadku będą krzepły oddzielnie, każdy w swojej

temperaturze krzepnięcia i na wykresie równowagi powstaną dwie poziome linie

odpowiadające tym temperaturom. Stopy takie najczęściej rozwarstwiają się przy krzepnięciu.

Przykładem układu jest Al-Pb. W przypadku ograniczonej rozpuszczalności w stanie ciekłym

jednorodny roztwór ciekły ulega rozkładowi na mieszaninę dwóch roztworów ciekłych

nasyconych. (Linia amb zaznaczona na wykresie linia przerywaną) Wzdłuż tej linii roztwór

ciekły L ulega przy chłodzeniu rozkładowi na dwa roztwory ciekłe: bogatszy w składnik

−

i uboższy w składnik −

. Pod linią amb następuje rozwarstwienie roztworu L na

i

, podobnie jak w stopach Al-Pb.

[wykres]

Materiałoznastwo II 7 z 77

[analiza wykresu] Przy chłodzeniu stopu o składzie w zakresie a-b skład ciekłych roztworów

będzie się zmieniał wzdłuż linii amb i przy temperaturze

roztwór

ma skład punktu a, a

roztwór

– pktu b. Roztwór

ulegnie przemianie MONOTEKTYCZNEJ na

w tej

temperaturze. Przy dalszym chłodzeniu rozwór ciekły

zmienia swój skład wg linii a-e

ubożejąc stopniowo w B, przy czym wydzielają się kryształy β. Po osiągnięciu składu punktu

e roztwór L krzepnie w postaci eutektyki α+β. Stopy w zakresie składów b-c (nz je II)

krzepną nieco inaczej. Z jednorodnego roztworu ciekłego L wydzielają się początkowo

kryształy β, w wyniku czego roztwór L zmienia skład wzdłuż linii b-d, osiągając w

temperaturze

skład punktu b. Następnie zachodzi przemiana monotektyczna

↔

+

. Dalsze krzepnięcie analogicznie jak dla stopu I.

W stopach, w których występuje ograniczona rozpuszczalność w stanie ciekłym lub jej brak,

następuje rozwarstwienie, ale tylko przy powolnym chłodzeniu. Przez dobre wymieszanie i

szybkie ochładzanie możemy otrzymać stop o strukturze podobnej do eutektyki i

właściwościach pośrednich między własnościami składników strukturalnych stopu. Stopy

takie znajdują się w stanie równowagi i mogą być nietrwałe.

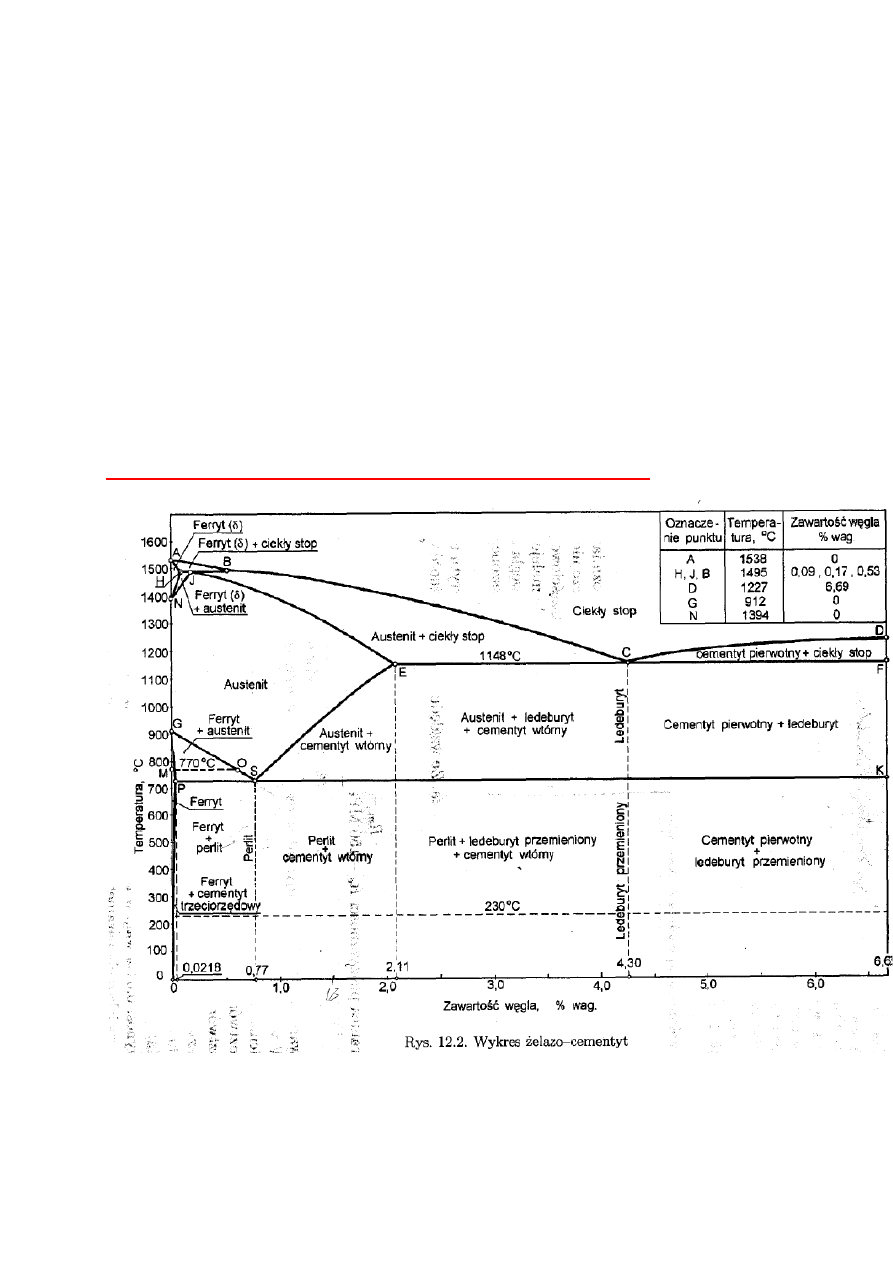

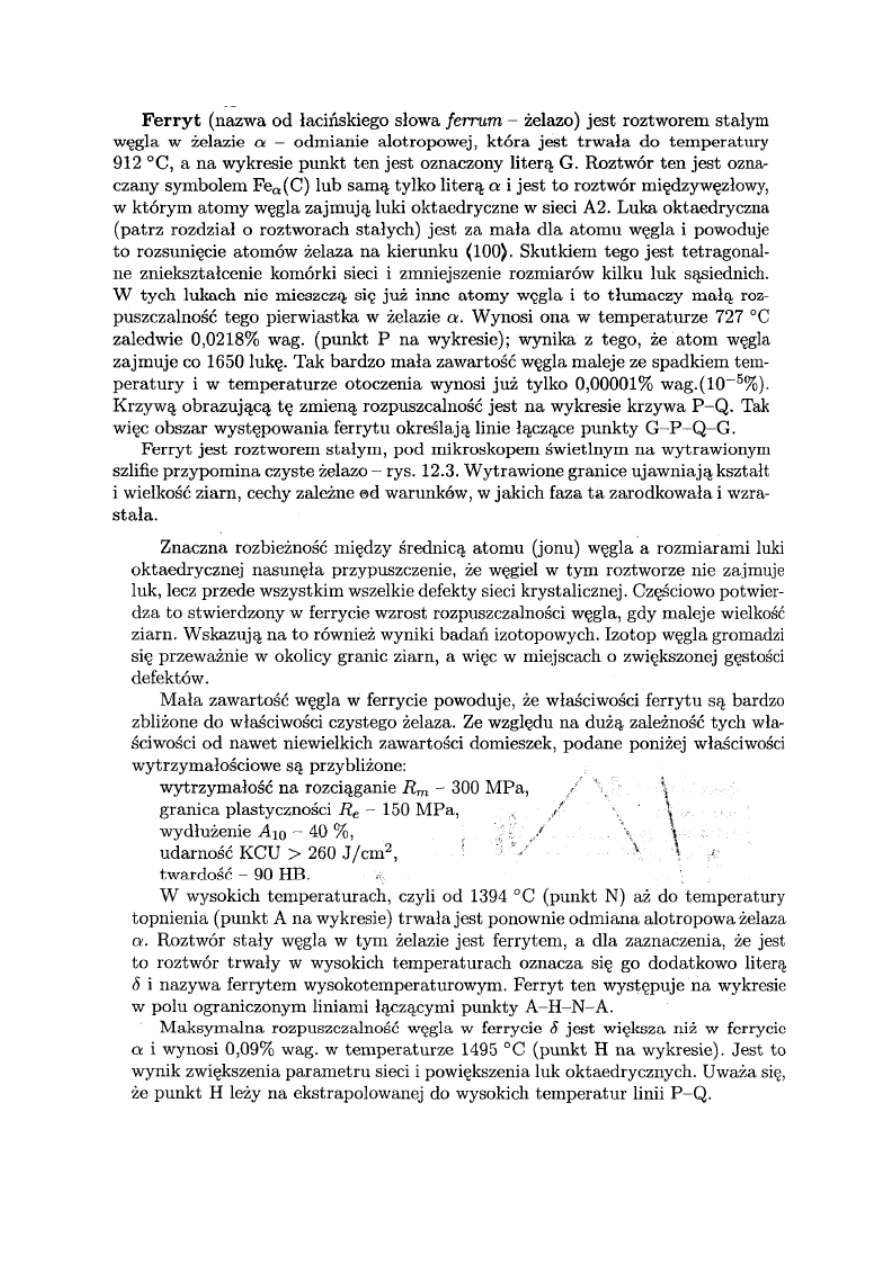

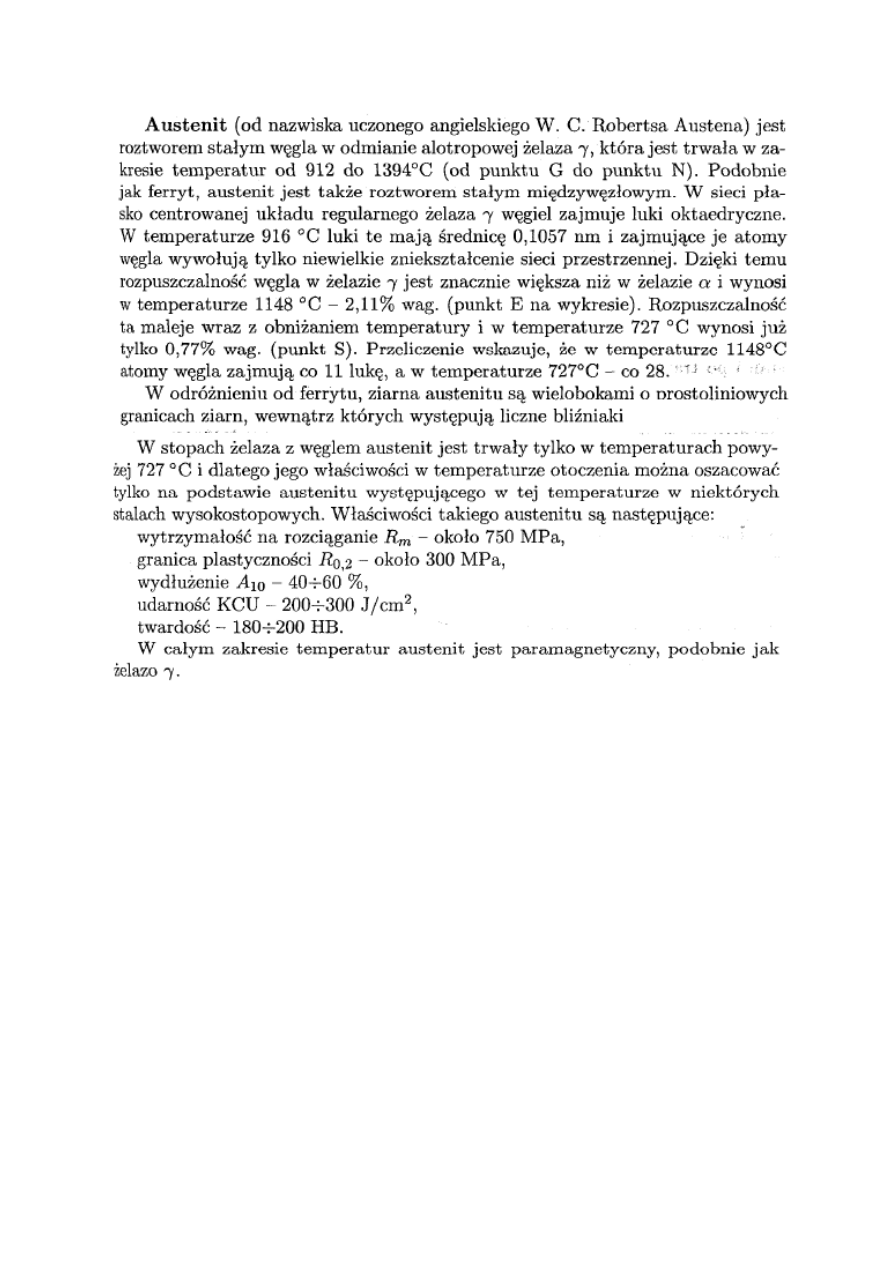

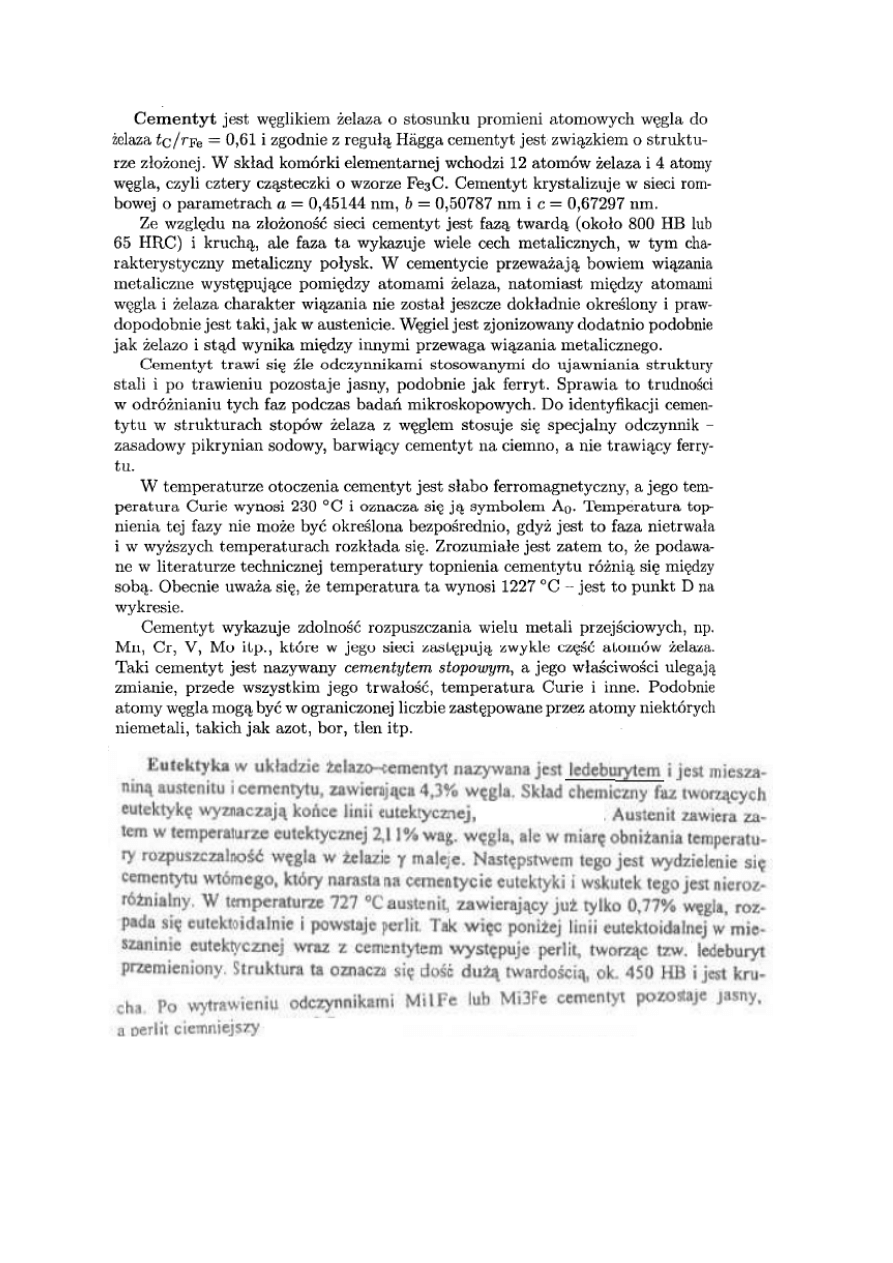

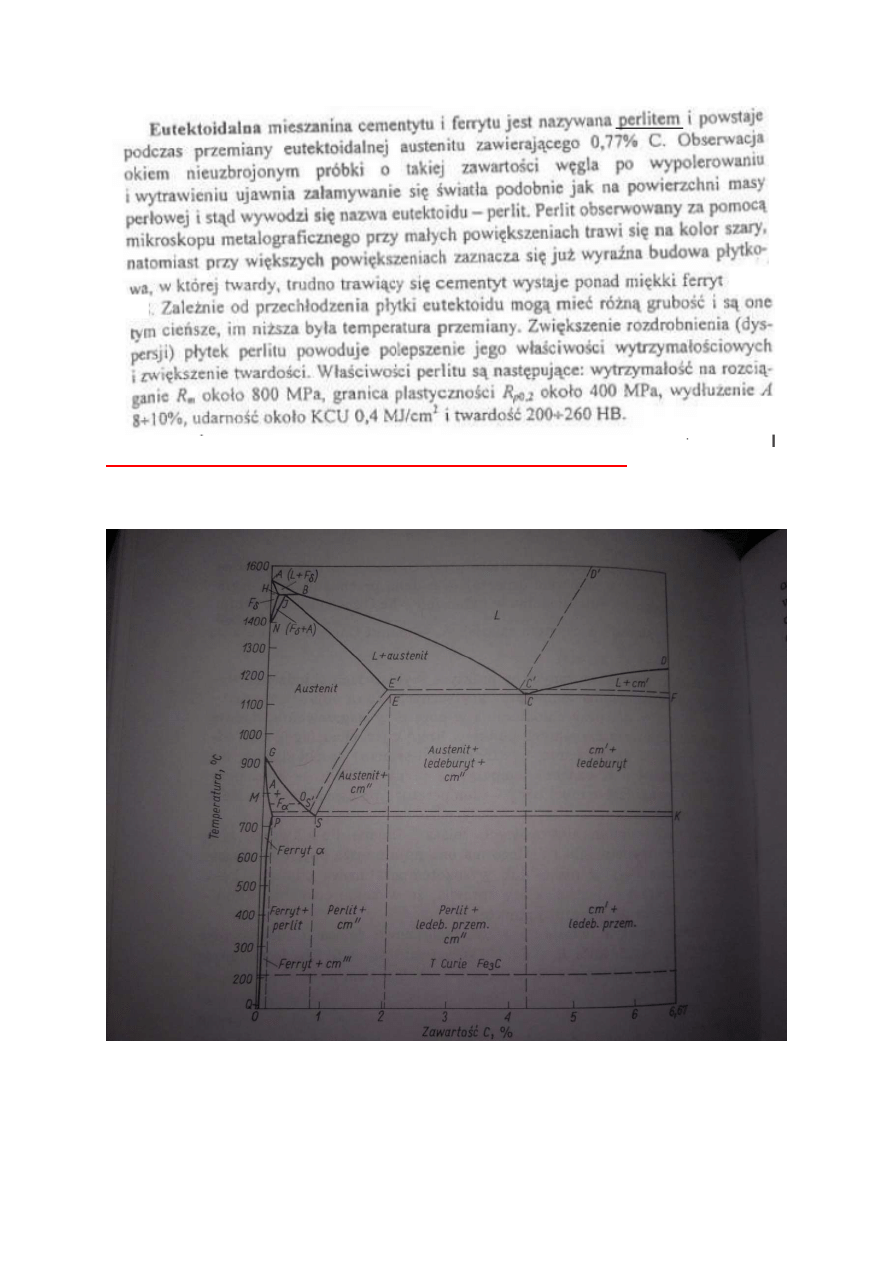

46. Analiza wykresu Fe-Fe3C, występujące fazy i struktury ich własności.

Materiałoznastwo II 8 z 77

Materiałoznastwo II 9 z 77

Materiałoznastwo II 10 z 77

Materiałoznastwo II 11 z 77

47. Analiza wykresu Fe-grafit, występujące struktury, postacie grafitu.

Wykres żelazo-grafit zaznaczony przerywaną linią, wszystkie punkty charakterystyczne

zaznaczono dużymi literami alfabetu, oznaczenia te mają charakter międzynarodowy.

Odmiany alotropowe żelaza wykazują zdolność rozpuszczania węgla zależną od temperatury,

pry czym maksymalna rozpuszczalność występuje w temp. przemian: perytektycznej,

eutektycznej i eutektoidalnej. Roztwór węgla w wysokotemperaturowej odmianie Fe-α,

zwany ferrytem δ może rozpuścić maksymalnie 2,11% C w temperaturze przemiany

Materiałoznastwo II 12 z 77

eutektycznej (1148˚C), roztwór węgla w niskotemperaturowej odmianie Fe-α, zwany

ferrytem α, rozpuszcza maksymalnie 0,0218% C w temperaturze przemiany eutektoidalnej

727˚C.

Przemiany fazowe zachodzą w stałych temperaturach, w określonych zakresach stężeń

stopów i mają charakter odwracalny. Przebieg ich można zapisać symbolicznie:

Przemiana perytektyczna (1495˚C)

+

↔

Przy chłodzeniu ferryt δ o składzie punktu H’ reaguje z roztworem ciekłym L o składzie

punktu B’ dając w wyniku austenit o składzie punktu J’. Przemiana zachodzi tylko w stopach

o zawartości węgla w zakresie między punktami H’ 0,09% i B’ 0,53%.

Przemiana eutektyczna (1148˚C)

↔

+

Przy chłodzeniu roztwór ciekły o składzie punktu C’ (4,26%C) ulega rozkładowi na

mieszaninę eutektyczną złożoną z austenitu o składzie punktu E’ i drobnego grafitu, zwaną

ledeburytem. Przemiana ta zachodzi tylko w stopach o zawartości węgla większej o punktu E’

(2,11%C).

Przemiana eutektoidalna (727˚C)

↔

+

Przy chłodzeniu austenit o składzie punktu S’ (0,68%C) ulega rozkładowi na mieszaninę

eutektoidalną ferrytu o składzie punktu P’ i grafitu zwaną perlitem. Przemiana ta występuje

we wszystkich stopach o zawartości węgla wyższej od punktu P’ (0,0218%C). W stopach o

zawartości węgla powyżej 2,11% przemianie eutektoidalnej podlega również austenit

wchodzący w skład eutektyki (ledeburytu), w wyniku czego poniżej 727˚C składa się ona z

perlitu oraz cementytu i jest nazywana ledebutytem przemienionym.

Linia likwidus przebiega między punktami ABC’D’, linię solidus wyznaczają punkty

AHJE’C’F’. Oznacza to, że wzdłuż linii AB wydzielają się z cieczy kryształy ferrytu δ,

wzdłuż linii BC – kryształy austenitu, natomiast wzdłuż linii CD – grafit pierwotny.

Materiałoznastwo II 13 z 77

Wzdłuż linii E’S’ wydziela się grafit wtórny, linia jest oznaczana symbolem

i oznacza

zmienną rozpuszczalność węgla w austenicie, pozostającym w równowadze z cementytem.

Podobnie linia PQ określa zmienną rozpuszczalność węgla w ferrycie. W temperaturze 727˚C

rozpuszcza się 0,0218% C, podczas gdy w temperaturze pokojowej 0,008% C. Stąd przy

chłodzeniu nadmiar węgla wydziela się w postaci cementytu trzeciorzędowego.

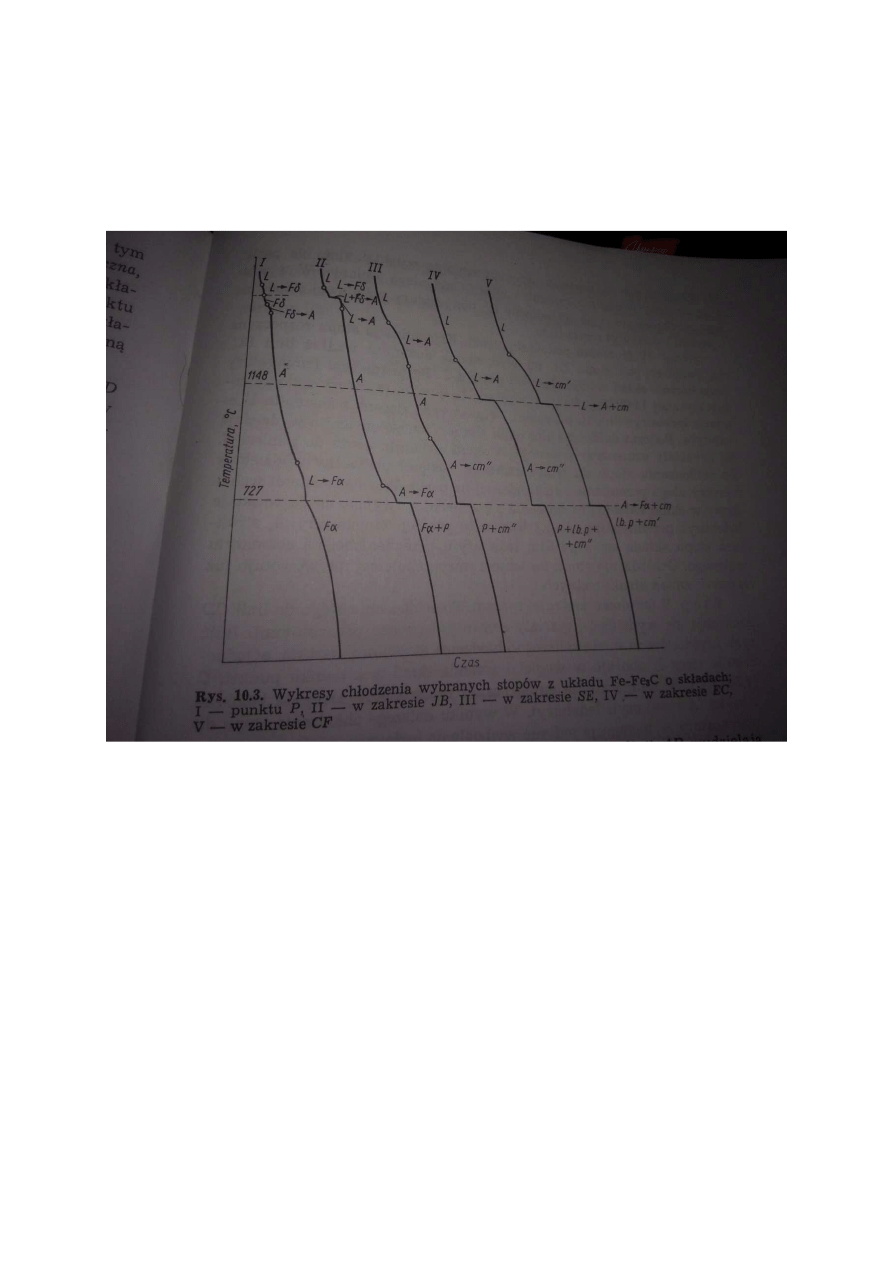

KRZYWE CHŁODZENIA CHARAKTERYSTYCZNYCH STOPÓW

a)

Stop I o składzie punktu P (0,0218%C) stal ferrytyczna

-po osiągnięciu linii AB zaczynają się wydzielać kryształy ferrytu δ. Na linii AH znika

ciecz, dalszemu chłodzeniu podlega ferryt δ. Na linii HN z ferrytu δ wydzielają się

kryształy austenitu. Koniec tej przemiany następuje na linii JN. Powstały austenit jest

trwały do linii GS, po jej przekroczeniu powstają pierwsze zarodki ferrytu α. W miarę

obniżania temperatury ubywa austenitu i z chwilą osiągnięcia punktu P istnieje 100%

ferrytu α. Ferryt ten jest maksymalnie nasycony węglem. Przy dalszym chłodzeniu

nadmiar węgla wydziela się w postaci cementytu trzeciorzędowego. Struktura stopu w

temperaturze pokojowej składa się z ferrytu z wydzieleniami cementytu

trzeciorzędowego (jego ilość bardzo mała)

b)

Stop II o składzie w zakresie J-B (0,17-0,53%C) stal podeutektoidalna

- po osiągnięciu linii AB z cieczy wydzielają się z cieczy L kryształy ferrytu δ,

których ilość wzrasta do osiągnięcia temperatury przemiany perytektycznej. W

temperaturze 1495˚C następuje przemiana fazowa, a ponieważ w stopie tym jest

nadmiar cieczy, po przemianie będzie też występowała ciecz L. Z cieczy tej

wydzielają się kryształy austenitu aż do linii JE. Poniżej tej linii występuje tylko

austenit. Po ochłodzeniu próbki do linii GS z austenitu zaczyna się wydzielać ferryt α,

równocześnie skład austenitu zmienia się w kierunku punktu S. W temperaturze

Materiałoznastwo II 14 z 77

(727˚C) następuje przemiana eutektoidalna pozostałego austenitu w perilt. Poniżej tej

temperatury wydziela się cementyt trzeciorzędowy z przesyconego węglem ferrytu α.

Struktura stopu w temperaturze pokojowej składa się z ferrytu, perlitu i cementytu

trzeciorzędowego.

c)

Stop III o składzie w zakresie S-E (0,77-2,11%C) stal nadeutektoidalna

Po osiągnięciu linii BC z cieczy L wydziela się bezpośrednio austenit, którego ilość

stopniowo wzrasta w miarę chłodzenia i poniżej linii JE występuje już tylko austenit.

Osiąga on stan nasycenia węglem po ochłodzeniu do linii SE, w wyniku czego

zaczynają się z niego wydzielać kryształy cementytu wtórnego, którego ilość

stopniowo wzrasta aż do temperatury

. Jednocześnie austenit zmienia swój skład

wzdłuż linii SE w kierunku punktu S. W temperaturze

austenit ulega przemianie

eutektoidalnej na perlit, a wydzielony uprzednio cementyt wtórny nie ulega zmianie.

W wyniku tego struktura stopu po ochłodzeniu do temperatury pokojowej składa się z

perlitu i cementytu wtórnego.

d)

Stop IV o składzie w zakresie E-C (2,11-4,3%C) żeliwo podeutektyczne

Krystalizacja stopu rozpoczyna się, podobnie jak stopu III, do wydzielenia austenitu

wzdłuż linii BC. Jednocześnie skład cieczy zdąża do punktu C. Po osiągnięciu

temperatury eutektycznej 1148˚C zachodzi przemiana ↔

+ !, tzn z cieczy

powstaje ledeburyt, mieszanina eutektyczna złożona z austenitu i cementytu. Podczas

dalszego chłodzenia z przesyconego austenitu wydzielają się kryształy cementytu

wtórnego, a skład austenitu zdąża do punktu S. Po ochłodzeniu stopu do temperatury

austenit pierwotny wydzielony z cieczy ulega przemianie eutektoidalnej w perlit, w

wyniku czego powstaje ledeburyt przemieniony. Tak więc poniżej

struktura stopu

składa się z perlitu, ledeburytu przemienionego i cementytu wtórnego. Ochłodzenie

stopu do temperatury pokojowej nie wywołuje zmian strukturalnych.

e)

Stop V o składzie w zakresie C-F (4,3-6,67%C) żeliwo nadeutektyczne

Po ochłodzeniu stopu do linii CD zaczynają się wydzielać kryształy cementytu

pierwotnego. Ilość tych kryształów w miarę dalszego chłodzenia stopniowo wzrasta, a

jednocześnie ciecz ubożeje w węgiel i zmienia skład w kierunku punktu C (4,3%C).

W temperaturze eutektycznej reszta cieczy krzepnie jako eutektyka, czyli ledeburyt.

W wyniku dalszego chłodzenia stopu do temperatury

następuje jedynie wydzielenie

nadmiaru węgla z austenitu ledeburycznego w postaci cementytu, który jednak osadza

się na już istniejącym cementycie pierwotnym. W temperaturze

austenit przemienia

się w perlit i powstaje ledeburyt przemieniony. Tak więc poniżej temperatury

eutektoidalnej struktura stopu składa się z cementytu pierwotnego i ledeburytu

przemienionego i nie ulega już dalszej zmianie podczas chłodzenia do temperatury

pokojowej.

Struktury występujące w układzie żelazo-grafit:

- eutektyka grafitowa (austenit+grafit)

- eutektoid grafitowy (ferryt+grafit)

- grafit pierwotny (grafit wydzielony ze stopu ciekłego, począwszy od linii C’-D’)

- grafit wtórny (grafit wydzielony z austenitu, począwszy od punktów leżących na linii

S’-E’)

Grafit w żeliwie może krystalizować od razu z ciekłego stopu albo powstawać już po

skrzepnięciu w wyniku rozkładu cementytu.

Cementyt jest związkiem nietrwałym, produktami jego rozkładu jest wolny węgiel w

postaci grafitu i roztwór stały węgla w żelazie

Materiałoznastwo II 15 z 77

48. Krzepnięcie roztworów stałych w warunkach równowagi i nie równowagi.

Krzepnięcie roztworów stałych w warunkach nierównowagi:

Kryształy mają budowę warstwową, a największe stężenie składnika trudniej topliwego

występuje w środku, podczas gdy w warstwach zewnętrznych w większym stężeniu

występuje składnik łatwiej topliwy. Gdy jest zwiększona szybkość chłodzenia, może

początkowo wystąpić znaczne przechłodzenie i krystalizacja dendrytyczna. Przechłodzenie

zanika pod koniec krzepnięcia wskutek wydzielania się znacznych ilości utajonego ciepła

krystalizacji. Rozmieszczenie składników na przekroju ziarna odzwierciedla jednak

dendrytyczny charakter krystalizacji i dlatego występującą niejednorodność składu

chemicznego nazwano segregacją dendrytyczną. Niejednorodność składu chemicznego

kryształów pociąga za sobą niejednorodność własności, która jest zwykle niepożądana, czyli

segregację dendrytyczną i jej następstwa można usunąć przez długotrwałe wyżarzanie

odlewów w wysokich temperaturach, w których atomy wykazują znaczną ruchliwość i szybko

zachodzi dyfuzja.

Drugim czynnikiem ułatwiającym ujednorodnienie jest drobne ziarno odlewu, gdyż krótkie są

wtedy drogi dyfuzji. Np. gdy stop krzepnie w formie metalowej (we wlewnicy), wówczas w

odlewie (we wlewku) może wystąpić segregacja nazywana strefową. Krzepnięcie rozpoczyna

się od ścianek formy (wlewnicy), przy których krzepną kryształy bogatsze w składnik trudniej

topliwy. Wszelkie zanieczyszczenia i składnik łatwiej topliwy gromadzą się i krzepną w

centralnej części odlewu (wlewka). Odległość stref odlewu (wlewka) różniących się znacznie

składem chemicznym jest w tym wypadku bardzo duża, a usunięcie tej segregacji przez

wyżarzanie ujednorodniające jest praktycznie niemal niemożliwe. W rezultacie segregację tę

można stwierdzić nawet w gotowych wyrobach walcowanych lub kutych, jakie otrzymuje się

z wlewków.

Jeszcze inny rodzaj segregacji może wystąpić wtedy, gdy dwa składniki stopu różnią się

wyraźnie ciężarem właściwym, a w dodatku wzajemnie nie rozpuszczają się w stanie stałym

lub rozpuszczalność ta jest mała. Powstające podczas krzepnięcia kryształy mają wtedy skład

zbliżony do czystych składników i różnią się wyraźnie ciężarem właściwym od ciekłego stopu.

Jeśli są one cięższe, to opadają na dno formy, a jeśli są lżejsze, to wypływają na powierzchnię

stopu. Prowadzi to do znacznych różnic w składzie chemicznym odlewu, a segregacja taka

jest grawitacyjną. Ze względu na to, że różnice składu chemicznego występują na znacznych

odległościach, usunięcie segregacji jest praktycznie niemożliwe. Sprzyja segregacji powolne

chłodzenie i dlatego można jej zapobiegać przez szybkie chłodzenie.

Inny sposób zapobiegania segregacji polega na dodawaniu do stopu trzeciego składnika,

który tworzy ze składnikami podstawowymi fazę międzymetaliczną, krystalizującą

najwcześniej w postaci kryształów iglastych. Oziębienie stopu w wodzie lub oleju powoduje

całkowite zahamowanie zarodkowania, a w temperaturze normalnej otrzymuje się

przesycony roztwór stały. Szybkie chłodzenie stopu, w celu zapobieżenia wydzielaniu się z

jednorodnego roztworu stałego nadmiaru jednego ze składników nazwano przesycaniem.

Ten samorzutny proces, w którego wyniku z przesyconego roztworu stałego następuje

wydzielanie się faz metastabilnych lub równowagowej fazy nazwano starzeniem.

Materiałoznastwo II 16 z 77

Krzepnięcie roztworów stałych w warunkach równowagi:

Krzywe uzyskane za pomocą analizy cieplnej podczas krzepnięcia metali obrazują zależność

między temperaturą a ilością ciepła doprowadzanego podczas grzania, bądź

odprowadzonego podczas chłodzenia. Występujące na tych krzywych przystanki

temperatury wskazują, że w czasie topnienia ciało pobiera określoną ilość ciepła, które jest

zużywane na osłabienie wiązań między atomowych i zniszczenie dalekiego uporządkowania,

jakie charakteryzuje stan krystaliczny. Zamiast drgań atomów wokół położeń równowagi, jak

to się dzieje w stanie stałym, w cieczy ma miejsce bezładny ruch przestrzenny atomów, który

zwiększa się w miarę dalszego doprowadzania ciepła. Podczas chłodzenia na krzywej pojawia

się przystanek temperatury, spowodowany wydzielaniem się utajonego ciepła, pobranego

podczas topnienia. Substancje bezpostaciowe nie wykazują budowy krystalicznej i nie mają

określonej temperatury topnienia, a na ich krzywych grzania lub chłodzenia brak jest

przystanków temperatury, gdyż podczas grzania zmieniają one stopniowo tylko swoje

właściwości, a nie następuje zmiana budowy. Przystanki temperatury na krzywych

chłodzenia ustalają się nieznacznie poniżej temp. równowagi T0, gdyż dopiero wtedy energia

swobodna cieczy jest większa niż energia swobodna fazy stałej. Ta różnica energii

swobodnych uruchamia przemianę i jest jej siłą pędną. Do rozpoczęcia krzepnięcia jest zatem

konieczne przechłodzenie. Przechłodzenie, jakie obserwuje się podczas krzepnięcia metali

ma niekiedy znaczne wartości, a jego występowanie wskazuje, że krzepnięcie nie jest

procesem przebiegającym niezwłocznie, po pojawieniu się różnicy energii swobodnych.

Można to objaśnić założeniem występowania między stanem ciekłym i stałym pewnego

stanu pośredniego, którego energia swobodna jest większa niż energia swobodna cieczy.

Nadwyżka energii swobodnej tego stanu jest barierą energetyczną oddzielającą stan ciekły

od stanu stałego. Wysokość bariery oddzielającej dwa stany: metastabilny i stabilny, jest

czynnikiem decydującym o szybkości, z jaką będzie przebiegało krzepnięcie, gdyż zmienić

stan skupienia mogą tylko atomy dysponujące odpowiednim nadmiarem energii. Liczba

takich atomów w układzie metastabilnym jest tym mniejsza, im większa jest nadwyżka

energii konieczna do pokonania bariery energetycznej. Liczbę tych atomów można określić

za pomocą równania Boltzmana. Istnienie podczas krzepnięcia bariery energetycznej

powoduj, że ta przemiana nie przebiega błyskawicznie, lecz wymaga pewnego czasu. Ilość

energii, jaką należałoby doprowadzić do układu, aby wszystkie atomy jednocześnie

przekroczyły barierę energetyczną byłaby bardzo duża. Barierę tę może przekroczyć tylko nie

wiele atomów i dlatego w czasie krzepnięcia początkowo tworzą się w cieczy bardzo drobne

cząstki fazy stałej, które następnie rosną przez przyłączanie coraz więcej atomów z cieczy. Te

drobne i trwałe cząstki krystaliczne nazywane są zarodkami krystalizacji.

Mechanizm powstawania zarodków jednorodnych opiera się na bezładnym ruchu atomów,

które znajdują się w ciągłym ruchu, który jest tym intensywniejszy, im temperatura jest

bardziej odległa od temperatury krzepnięcia. Bezładność tego ruchu jest przyczyną licznych

zderzeń, a jednoczesne zderzenie się wielu atomów może spowodować powstanie

zgrupowań, w których atomy zajmą względem siebie pozycje uporządkowane, podobnie jak

w krysztale. Zgrupowania te są nazywane fluktuacjami fazowymi lub zarodkami

podkrytycznymi.

Spotykane w praktyce przechłodzenia, występujące podczas krzepnięcia metali technicznych,

wynoszą kilka lub kilkanaście kelwinów. Wskazuje to, że w ciekłych metalach o czystości

Materiałoznastwo II 17 z 77

technicznej znajdują się jakieś „katalizatory”, ułatwiające powstawanie zarodków. Są to

przeważnie drobne tlenki, żużelki i inne zanieczyszczenia, występujące w cieczy w postaci

cząstek w stanie stałym. Mogą to być nawet ścianki tygla lub formy odlewniczej. Zarodki

powstałe z udziałem tych cząsteczek nazywane są niejednorodnymi. Aktywność

wspomnianych „katalizatorów” jest tym większa, im mniejsza jest energia powierzchni

granicznej pomiędzy fazą krystalizującą a podkładką. Stosunki energetyczne na

powierzchniach styku wymienionych faz określa kąt zwilżania, jaki ustala się między nimi.

49. Metale szkliste, otrzymywanie, własności.

Metale szkliste(szkło metaliczne, metal amorficzny) nazywamy stop na osnowie metalu

mający strukturę amorficzną, tzn. nieuporządkowaną strukturę atomową. Zeszkleniu

podlegają stopy, w których typ struktury krystalicznej jest złożony, na skutek czego

krystalizacja zachodzi powoli. W takim przypadku przy dużej prędkości chłodzenia struktura

bezpostaciowa, typowa dla szkła jest uprzywilejowana. Zeszkleniu podlegają stopy

wieloskładnikowe zawierające pierwiastki o małych średnicach atomowych.

Otrzymywanie: najczęściej jest stosowana metoda polegająca na laniu strumienia ciekłego

stopu na miedziany wirujący walec, chłodzony wodą. Powstaje w ten sposób cienka taśma o

szerokości zależnej od szerokości strumienia stopu. Innymi metodami , rzadziej stosowanymi

jest elektroosadzanie , naparowywanie lub wystrzeliwanie kropli stopu na ochłodzoną płytę

miedzi.

Własności: Szkło metaliczne cechuje duża twardość, przekraczająca 1000HV i wytrzymałość

do 5000Mpa, a jednocześnie znikomo małe wydłużenie - ok. 0.1%. Z tego względu jest

stosowane do wzmacniania kompozytów i do wyrobu tkanin ochronnych a także na ostrza do

golenia. Duża odporność na ścieranie i bardzo dobre własności magnetyczne powodują, iż jest

używane na głowice magnetofonowe, a nawet rdzenie transformatorów.

50. Rafinacja metali metodą strefowego topnienia.

Metoda polega na topnieniu wąskiej strefy i przesuwanie jej przez całą długość wlewka.

Powtarzając wielokrotnie ten zabieg zwiększamy efekt oczyszczenia bez potrzeby przecinania

wlewka i odrzucenia bardziej zanieczyszczonej części. Po zakończeniu rafinacji odcina i

odrzuca sie końcową cześć wlewka, pozostałą część można ujednorodnić przez przesuwanie

strefy stopionego metalu na przemian z jednego końca na drugi. W rezultacie otrzymany

materiał jest znacznie mniej zanieczyszczony niż materiał wyjściowy. Metodą tą można

otrzymywać materiały bardzo czyste, o czystości większej niż 99,99%. Metoda opracowana

przez Gentleman'a o nazwisku Pfann. Stosuje się ją do rafinowania metali i

półprzewodników.

51 rodzaje segregacji w stopach, wpływ na własności, zapobieganie i usuwanie

Segregacja- zjawisko zróżnicowania składu chemicznego stopu w różnych obszarach

wlewka(odlewu),powoduje obnizenie właściwości mechanicznych

Mikrosegregacja(segregacja dendrytyczna)- segregacja w której róznice w skladzie

chemicznym spowodowane sa głównie tworzeniem dendrytów. Składniki o wyższej

topliwości znajduja się w głównych częściach dendrytu, natomiast te o niższych niedzy nimi.

Mikrosegregacja powoduje tzw. kruchość na gorąco czyli topienie się obszarow

międzydendrytycznych poniżej lini solidusu.

Materiałoznastwo II 18 z 77

Zmniejszenie mikrosegregacji uzyskuje się poprzez wyrzażanie ujednorodniające

Makrosegregacja jest to zróżnicowanie składu chemicznego w calej objętości wlewka

spowodowane zepchnieciem zanieczyszczen przez front krystalizacji.

Powoduje zmniejszenie właściwości wytrzymałościowych.

Zmniejszyc wpływ makrosegregacji można przez odkształcenie plastyczne na goraco.

52. Wpływ sposobu odtleniania na własności stali.

Płynna stal po procesie świerzenia zawiera pewną ilość rozpuszczonego tlenku żelaza (FeO),

który powinien być usunięty, aby stal skrzepła w postaci czystego wlewka i nie wykazywała

wad spowodowanych obecnością tlenu.

1) Stal odtleniona tylko manganem: Jest to stal nieuspokojona , krzepnie we wlewku

niespokojnie - z krzepnącego wlewka wydzielają sie gazy(zjawisko wrzenia). Wewnętrzne

pęcherze rekompensują skurcz przy krzepnięciu. Następuje segregacja strefowa w pewnych

częściach wlewka.

Zalety: wysoka wydajność,

Wady: silna segregacja, występowanie pęcherzy gazowych, skłonność do starzenia się.

2) Stal odtleniona krzemem i częściowo glinem: Jest to stal uspokojona, przy krzepnięciu

wlewka nie zachodzą żadne reakcje z wydzielaniem się gazów. Wlewki wolne są od wad,

poza częścią górną, sąsiadującą z jamą usadową, która się obcina i odrzuca przy obróbce

plastycznej (15-24% masy wlewka)

Zalety: nieznaczna segregacja, brak wyraźnego starzenia się stali, lepsze własności

plastyczne.

Wady: mniejsza wydajność

3)Stal odtleniania manganem i niewielką ilością krzemu: Jest to stal półuspokojona, wlewek

krzepnie bez wrzenia lecz wydzielają się pęcherze wewnętrzne, które kompensują częściowo

skurcz i ograniczają tworzenie sie jamy usadowej.

Zalety: w miarę duży uzysk(odpad 8-15%),

Wady: pośredni stopień segregacji i ilości pęcherzy.

53.Charakterystyka domieszek normalnych w stalach, wpływ na własności mechaniczne

Dodatek stopowy - metal lub inna substancja dodana w niewielkich ilościach do stopu w

celach modyfikacji pewnych jego charakterystyk.

Do najczęściej stosowanych dodatków w stalach zalicza się:

nikiel(Ni)

Obniża temperaturę przemiany austenitycznej oraz prędkość hartowania. W praktyce

ułatwia to proces hartowania i zwiększa głębokość hartowania. Nikiel rozpuszczony

w ferrycie umacnia go, znacznie podnosząc wytrzymałość na uderzenie. Dodatek

niklu w ilości 0,5% do 4% dodaje się do stali do ulepszania cieplnego, a w ilościach

8% do 10% do stali kwasoodpornej. W symbolach stali dodatek niklu oznacza się

literą N.

chrom(Cr)

Materiałoznastwo II 19 z 77

Powoduje rozdrobnienie ziarna. Podwyższa hartowność stali. Zwiększa jej

wytrzymałość. Stosowany w stalach narzędziowych, konstrukcyjnych i specjalnych

(nierdzewnych lub żaroodpornych). W tych ostatnich nawet w ilościach do 30%. W

symbolach stali dodatek chromu oznacza się literą H.

mangan(Mn)

Obniża temperaturę przemiany austenitycznej, a przy zawartości powyżej 15%

stabilizuje i umożliwia uzyskanie struktury austenitycznej w normalnych

temperaturach. Już przy zawartościach 0,8% do 1,4% znacznie podwyższa

wytrzymałość na rozciąganie, uderzenie i ścieranie. W symbolach stali dodatek

manganu oznacza się literą G.

wolfram(W)

Zwiększa drobnoziarnistość stali, powiększa wytrzymałość, odporność na ścieranie.

Duży dodatek wolframu 8% do 20% zwiększa odporność stali na odpuszczanie. W

symbolach stali dodatek wolframu oznacza się literą W.

molibden(Mo)

Zwiększa hartowność stali. Podnosi wytrzymałość i zmniejsza kruchość, oraz podnosi

odporność na pełzanie. W symbolach stali dodatek molibdenu oznacza się literą M.

wanad(V)

Zwiększa drobnoziarnistość stali i znacznie powiększa jej twardość. Zwiększa

hartowność stali. Tworzy trwałe węgliki typu MC. W symbolach stali dodatek wanadu

oznacza się literą V (F).

kobalt(Co)

Zwiększa drobnoziarnistość stali i znacznie powiększa jej twardość. Jako jedyny

pierwiastek zmniejsza hartowność. Nie tworzy węglików. W symbolach stali dodatek

kobaltu oznacza się literą K.

krzem(Si)

Normalnie traktowany jako niepożądana domieszka, zwiększa kruchość stali. Staje się

pożądanym składnikiem w stalach sprężynowych. Ze względu na fakt, że zmniejsza

energetyczne stany prądowe w stali, dodaje się go w ilościach do 4% do stali

transformatorowej. W symbolach stali dodatek krzemu oznacza się literą S.

tytan(Ti)

W symbolach stali dodatek tytanu oznacza się literą T Dodatek do stali

kwasoodpornych.

niob(Nb)

Stosuje się jako mikrododatek w stali. Tworzy węgliki typu MC. W symbolach stali

dodatek niobu oznacza się literą Nb.

glin (aluminium)(Al.)

Odtlenia stal i zawsze znajduje się w stali uspokojonej. W symbolach stali dodatek

aluminium oznacza się literą A.

Materiałoznastwo II 20 z 77

miedź(Cu)

Posiada podobne właściwości fizyczne jak czyste żelazo, lecz jest znacznie bardziej

odporna na korozję. Miedź jest pożądanym dodatkiem i jej zawartość systematycznie

wzrasta, wraz z użyciem stali złomowej przy wytapianiu nowej stali. W symbolach

stali dodatek miedzi oznacza się literą Cu.

54 Stale węglowe, stosowane podziały, wpływ składu chemicznego na własności mech.

Stal niestopowa (dawniej: stal węglowa) - obejmuje wszystkie gatunki stali, w których

zawartość określonych pierwiastków jest mniejsza od pewnych wartości granicznych.

Graniczne stężenia masowe pierwiastków wyrażone są w procentach i zgodnie z

obowiązującą normą PN-EN 10020:2003

[1]

są następujące:

Występowanie odmiennych struktur stali, spowodowane jest różną zawartością węgla.

Wpływa to na ich własności mechaniczne oraz warunkuje sposób obróbki, dlatego też stal

niestopowa stosowana jest powszechnie przy wytwarzaniu konstrukcji oraz części urządzeń

mechanicznych, wszędzie tam, gdzie jej charakterystyki są wystarczające do zastosowań.

Podział stali niestopowych

•

stale niestopowe zwykłej jakości – stosowane bez dodatkowej obróbki

•

stale niestopowe podwyższonej jakości – często poddawane dodatkowej

obróbce cieplnej lub chemicznej.

W zależności od zawartości węgla dzielimy je na:

•

stale niskowęglowe - o zawartości węgla do około 0,3%

•

stale średniowęglowe - o zawartości od 0,3 do 0,6%

•

stale wysokowęglowe - o zawartości powyżej 0,6%

W zależności od zawartości zanieczyszczeń P i S dzielimy je na:

•

stale zwykłej jakości - P + S = 0,10%

•

stale wyższej jakości - P + S = 0,07%

•

stale najwyższej jakości - P + S = 0,03%

W zależności od stopnia odtlenienia stale dzielimy na:

•

stale uspokojone - najczęściej wyższej i najwyższej jakości; odmianą tej stali jest stal

uspokojona nie starzejąca się

•

stale półuspokojone

•

stale nieuspokojone

W zależności od zastosowania stale dzielimy na:

•

stale konstrukcyjne

•

stale narzędziowe

•

stale o szczególnych właściwościach fizycznych i chemicznych

W zależności od składu chemicznego dzielimy na:

•

stal przeróbczą (nisko-, wysokofosforowa)

•

odlewniczą (np. Pig-P1, Pig-P3, Pig-P6)

•

inne niestopowe

Materiałoznastwo II 21 z 77

55. Stale węglowe zwykłej jakości, odmiany, oznaczenia, zastosowanie

Podział stali węglowej:

- stal konstrukcyjna zwykłej jakości – oznacza się przez ST0, ST3, ST4.

Zawartość C do 0,25% np.:

ST3S – stal spawalna,

ST3X – stal nieuspokojona – nieodtleniona,

Stal nieuspokojona zawiera mniej Si i posiada lepsze właściwości plastyczne i

nadaje się do wytłaczania karoserii.

ST5, ST6, ST7, o sprecyzowanych granicach zawartości C w stali:

ST5 – 0,25 ¸ 0,38% C

ST6 – 0,4 ¸ 0,5 % C

ST7 – 0,5 ¸ 0,65% C

Stal ta stosowana jest na elementy walcowane lub kute: pręty, kształtowniki, blachy,

taśmy.

- stal konstrukcyjna wyższej jakości – odznacza się wąską granicą zawartości C oraz

niskim udziałem S i P. S (siarka) i P (fosfor) nie mogą przekraczać 0,4 %, stosuje się

je do obróbki cieplnej.

Zastosowanie: części maszyn i urządzeń.

Stal tą oznacza się 2 cyframi, które mówią o udziale C w stali (setnych częściach %)

np.

stal typu 08 ® 0,05 ¸ 0,11% C – 300 MPa (Rm)

stal typu 40 ® 0,37 ¸ 0,45% C – 580 MPa

stal typu 65 ® 0,62 ¸ 0,70% C – 710 MPa

56. Charakterystyka domieszek ukrytych w stalach, wpływ na właściwości.

Domieszki występują w stalach jako pozostałości procesu metalurgicznego wytapiania

stali oraz w wyniku przetapiania złomu. domieszki ukryte (śladowe): 0, N, H

Wpływ wodoru na własności stali jest zdecydowanie ujemny. Rozpuszcza się on stosunkowo

łatwo w żelazie i to w całym zakresie temperatury, szczególnie zaś przy przejściu fazy a w g

oraz w stanie ciekłym. Zmniejsza on w znacznym stopniu własności plastyczne i

technologiczne stali oraz powoduje występowanie wielu wad materiałowych, jak np. tzw.

płatków śnieżnych (tj. wewnętrznych pęknięć o jasnej powierzchni), odwęglania, skłonności

do tworzenia pęcherzy przy trawieniu itp.

Azot powoduje zwiększenie wytrzymałości i zmniejszenie plastyczności stali, co objawiać się

może jako tzw. kruchość na niebiesko. Niekorzystne działanie azotu przejawia się także

zwiększeniem skłonności stali do starzenia, powodowanym wydzielaniem się azotków z

przesyconego roztworu. Zjawisko to jest szczególnie niekorzystne w stalach w stanie

zgniecionym, gdyż wówczas występuje już w temperaturze otoczenia.

W niektórych stalach stopowych azot jest stosowany jako korzystny dodatek stopowy

stabilizujący austenit, zastępując drogi nikiel.

Tlen występuje w stali głównie w postaci związanej, najczęściej tlenków FeO, SiO2, Al2O3 i

in. Tlen powoduje pogorszenie prawie wszystkich własności mechanicznych i dlatego dąży

Materiałoznastwo II 22 z 77

się przez odpowiednie prowadzenie procesu metalurgicznego do obniżenia jego zawartości w

stali. Odtlenianie stali przeprowadza się za pomocą stopów krzemu, manganu i aluminium.

Sposób odtleniania wywiera także duży wpływ na wielkość ziarna stali węglowej. W

przeciwieństwie do tego stale odtlenione aluminium, a także żelazokrzemem. wykazują

wyraźny wzrost ziaren dopiero w temperaturze 150-200C powyżej Ac3, co praktycznie

wystarczy, aby przeciwdziałać zjawisku przegrzania stali.

Bardzo skutecznym sposobem zmniejszania ilości wodoru, azotu i tlenu oraz wtrąceń

niemetalicznych w stali jest wytapianie lub odlewanie jej w próżni. Można w ten sposób

otrzymać stal o lepszych własnościach dzięki większej czystości i prawie zupełnemu brakowi

rozpuszczonych w metalu gazów

57. stale automatowe, sposoby polepszenia skrawalności stali węglowych i stopowych.

Stal automatowa – stal wykorzystywana do produkcji drobnych części

np.: śrub, nakrętek, podkładek, końcówek węży hydraulicznych itp. Używana na części nie

podlegające silnym obciążeniom.

Stal taka, dostarczana w postaci prętów najczęściej ciągnionych lub łuszczonych, jest

używana w automatach tokarskich, które pracując przy minimalnym nadzorze ludzkim,

wymagają stali tworzącej krótkie i łamliwe wióry. Zapewnia się to przez zwiększony

dodatek siarki do 0,35% i fosforu do 0,15%. Siarka, tworząca z metalami kruche siarczki,

najbardziej wpływa na łamliwość wiórów. Występują również stale automatowe do

nawęglania lub ulepszania cieplnego. Do stali automatowych dodaje się takie pierwiastki jak

ołów (Pb), bizmut (Bi) czy telur (Te) celem zwiększenia prędkości skrawania.

Polepszenie skrawalności stali węglowych: poprzez obróbkę cieplną np. Wyżarzanie

przegrzewające (gruboziarniste)

Polepszenie skrawalności stali stopowych: za pomocą dodatków stopowych.

Ni- pogarsza skrawalność, co jest spowodowane wzrostem wytrzymałość stali i

zwiększeniem odporności na obciążenia dynamiczne.

Pb- zmniejsza tarcie pomiędzy wiórem i płytką, a co za tym idzie zmniejsza zużycie i

poprawia łamanie wióra.

Ca, Mn (+S) tworzy miękkie siarczki smarujące. Wysoka zawartość siarki polepsza

skrawalność i łamanie wióra.

Siarka (S) ma korzystny wpływ na skrawalność. Tworzy miękkie wtrącenia siarczku

manganu (MnS), które uformują warstwę smarującą pomiędzy wiórem i krawędzią

skrawającą.

58. Staliwa, ich podział, sposób oznaczania, obróbka cieplna

Staliwo- stal(stop żelaza z węglem i innymi dodatkami stopowymi) w postaci lanej o

zawartości węgla (0%-2,11>,nie podlega przeróbce plastycznej, jest odlewane do form.

Podział:

Ze względu na skład chemiczny :

•

Węglowe(niestopowe) - zawierające tylko składniki zwykłe i zanieczyszczenia z

przerobu hutniczego:

-zwykłej jakości

-wysokiej jakości

Materiałoznastwo II 23 z 77

•

stopowe - zawierające dodatkowo wprowadzone celowo domieszki stopowe:

-konstrukcyjne

-odporne na ścieranie

- odporne na korozję

-żaroodporne i żarowytrzymałe

-narzędziowe

Sposób oznaczania:

Oznaczanie staliw niestopowych

Znak gatunku staliwa węglowego składa się z literki W , liczby oznaczającej minimalną

granicę plastyczności R

e

oraz liczby oznaczającej minimalną wytrzymałość na rozciąganie

R

m

.

Oznaczanie staliw stopowych

Znak gatunku składa się z litery G oznaczający stan lany stopu , dwucyfrowej liczby

wyrażonej w setnych procenta oznaczającej zawartość węgla (0,35% C) oraz symbolów

pierwiastków stopowych wg malejącej ich zawartości.

Obróbka cieplna:

Obróbka cieplna staliw polega głównie na wyżarzaniu ujednoradniającym lub

normalizującym, Odlewy te można również hartować a także obrabiać cieplno – chemicznie.

59. Modyfikowanie żeliw, stosowane sposoby

Modyfikowanie żeliw- wprowadzenie do ciekłego żeliwa niewielkiej ilości modyfikatorów (

żelazokrzemu, stopów żelazokrzemu z aluminium lub stopów krzemu z wapniem),co ma

doprowadzić do zmiany kształtu grafitu w żeliwie.

Jednokrotne modyfikowanie: z długich, prostych płatów grafitu powstają krótsze, zaokrąglone

i równomiernie rozmieszczone

Dwukrotne modyfikowanie: otrzymuje się grafit sferoidalny. Wprowadza się do ciekłego

żeliwa zarówno zaprawę krzemową i magnezową lub cerową. Krzem rozdrabnia i wpływa na

równomierne rozmieszczenie grafitu, a magnez lub cer zwiększają napięcie

powierzchniowe(tworzą się kulki)

Sposoby:

- dodawanie modyfikatora w postaci sypkiej na powierzchnie strumienia metalu

przepływającą przez rynnę spustowa

- dodawanie modyfikatora w postaci sypkiej do kąpieli metalowej w kadzi

- dozowanie modyfikatora do kadzi w postaci elastycznego przewodu w obudowie cienkiej

blachy

60. Charakterystyka domieszek występujących w żeliwach

Najczęściej występującymi domieszkami są fosfor, krzem, siarka i mangan .

Krzem – (1-3%) ma wpływ zarówno na proces modyfikowania grafitu oraz na

grafityzację(rozkład cementytu na grafit i roztwór stały). W procesie modyfikowania wpływa

na zarodkowanie grafitu (staje się drobniejszy i bardzije równomiernie rozmieszczony).

Podczas grafityzacji zwiększa skłonność do tworzenia się grafitu.

Materiałoznastwo II 24 z 77

Siarka-jest domieszką szkodliwą. Jej obecność powoduje pogorszenie właściwości

odlewniczych (zmniejszenie rzadkopłynności i zwiększenie skłonności do tworzenia się

pęcherzy gazowych). Hamuje także grafityzację, powoduje duży skurcz odlewniczy.

Mangan-(0,4-1,4%) zapobiega grafityzacji, czyli zabiela żeliwo, łatwo wiąże się z siarką,

usuwając jej szkodliwy wpływ.

Fosfor- (0,2-1,8%) nie wpływa w istotny sposób na grafityzację, tworzy nowy składnik

struktury- eutektykę fosforową (steadyt). Jej obecność polepsza lejność i odporność na

ścieranie żeliwa.

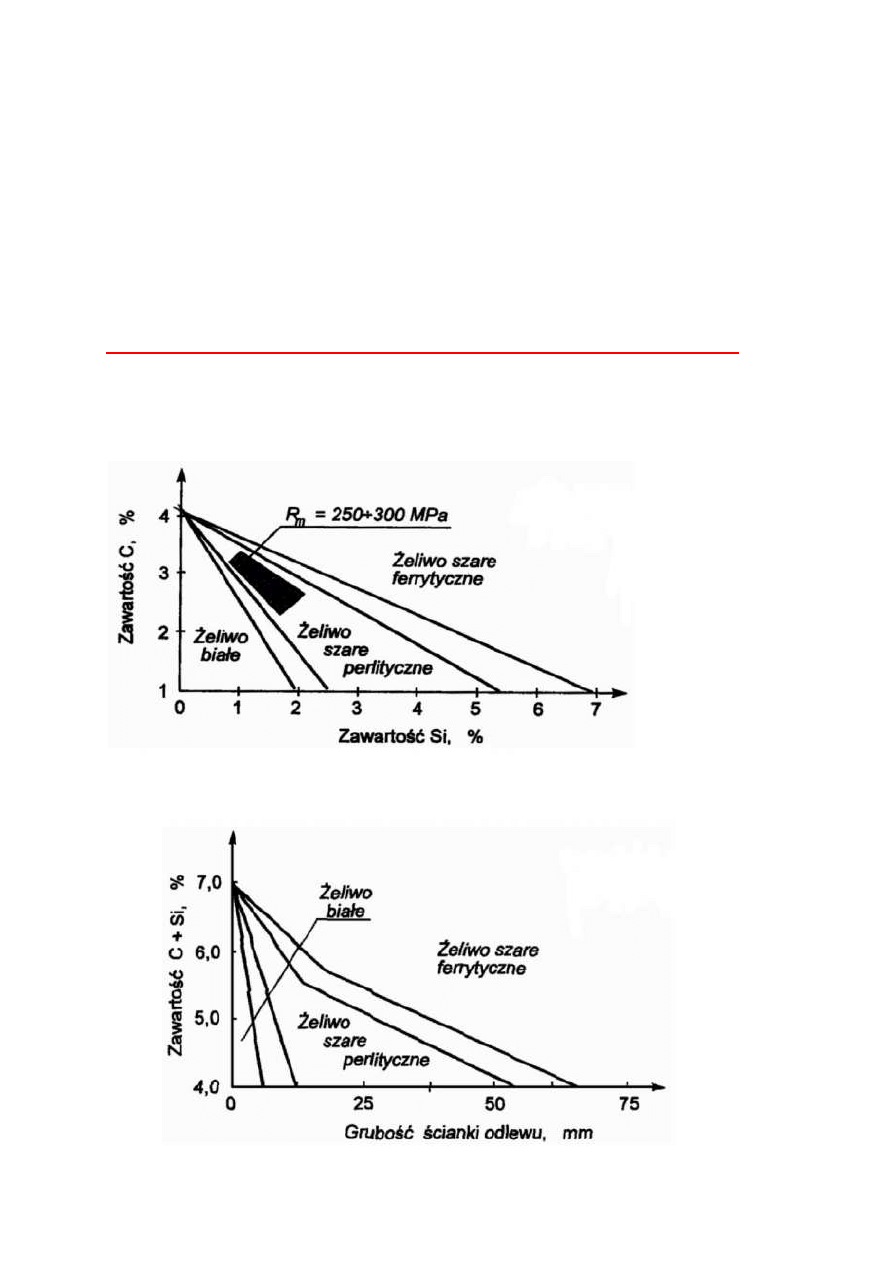

61. Czynniki decydujące o postaciach grafitu oraz strukturze osnowy metalowej żeliw.

Na strukturę osnowy metalowej żeliw, oraz postać grafitu mają wpływ:

•

Warunki krzepnięcia.

•

Zawartość C i Si (skład chemiczny)

(Pomiędzy białym i perlitycznym jest żeliwo pstre, a między perlitycznym i ferrytycznym jest

ferrytyczno-perlityczne)

•

Szybkość chłodzenia (grubość ścianki)

Materiałoznastwo II 25 z 77

62. Żeliwa ciągliwe, otrzymywanie, stosowany podział i oznaczenia, własności.

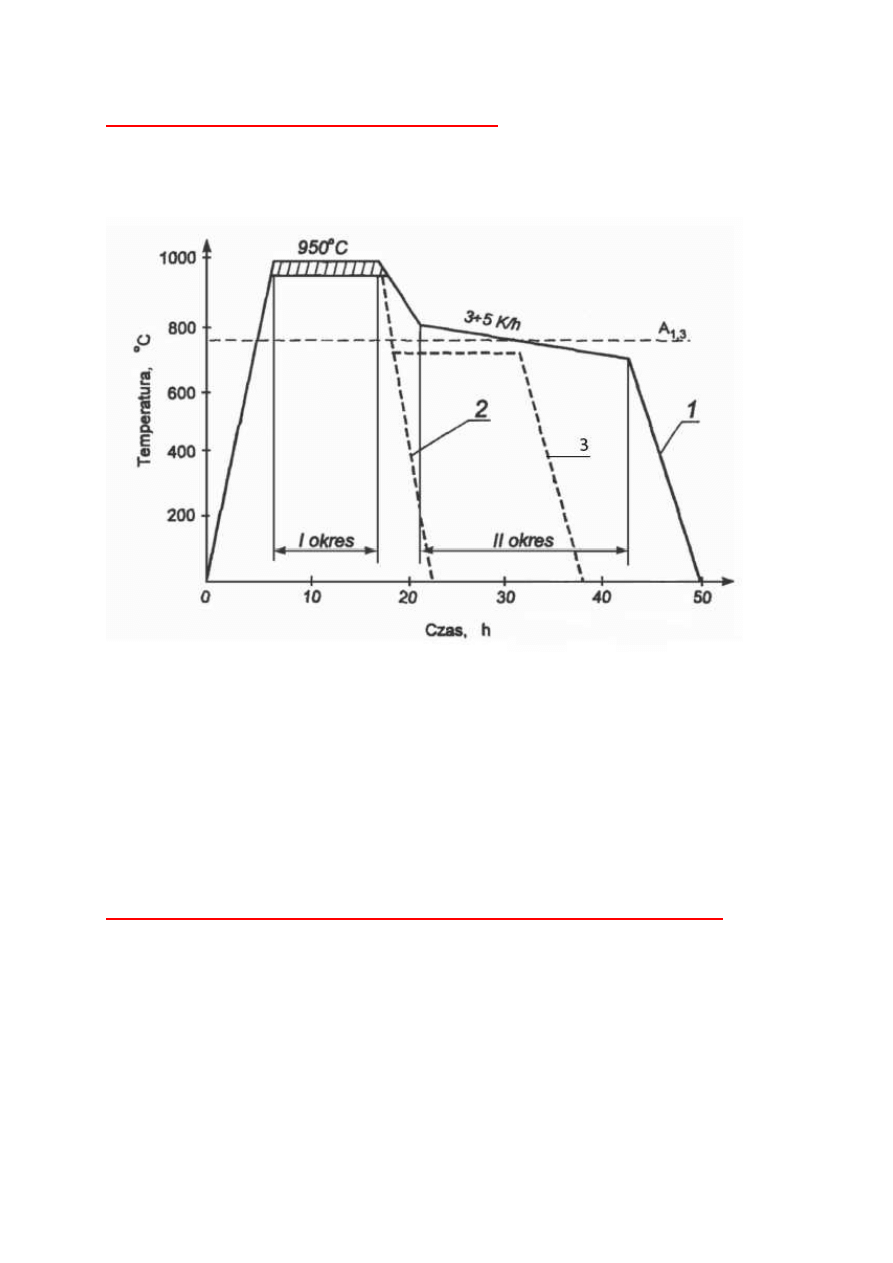

Żeliwo ciągliwe otrzymuje się przez długotrwałe wyżarzanie odlewów z żeliwa białego.

Wyżarzaniu poddaje się żeliwo przedeutektyczne o zawartości węgla 2,4-2,8.

1.

Nagrzewamy żeliwo do temp. 950-1000°C i przetrzymujemy je w tej temperaturze

(rozkład cementytu na austenit i węgiel żarzenia, trwa nawet kilka dni).

Powolne chłodzenie, aby z cementytu wydzielał się wolny węgiel, a nie cementyt.

Przez kilka godzin.

2.

Rozpad austenitu na ferryt i grafit, przy bardzo wolnym chłodzeniu przez 20-40

godzin.

Tak powstaje żeliwo ciągliwe czarne, a jeśli pominie się 2 etap, to powstaje żeliwo ciągliwe

perlityczne. Żeliwo ciągliwe białe otrzymuje się, gdy wyżarzane odlewy pokryte są

hematytem lub zendrą.

Kłaczkowa postać grafitu wpływa korzystnie na właściwości mechaniczne żeliwa. Uzyskane

w wyniku tych procesów żeliwo ciągliwe zajmuje, pod względem właściwości

mechanicznych, pośrednie miejsce między żeliwem szarym i stalą. Jest ono bardziej ciągliwe

od żeliwa szarego, jednak ustępuje pod tym względem stali.

Podział żeliw ciągliwych:

•

żeliwo ciągliwe czarne,

•

żeliwo ciągliwe białe.

63. Żeliwa sferoidalne, otrzymywanie, spotykane struktury osnowy metalowej, własności

wytrzymałościowe.

Żeliwo sferoidalne jest otrzymywane przez podwójne modyfikowanie żeliwa szarego:

1.

modyfikowanie żelazokrzemem (z dodatkami Ca, Al, Sr, Ba) w celu ułatwienia

zarodkowania grafitu (podkładki) – grafit drobny oraz równomiernie rozmieszczony,

2.

modyfikowanie magnezem oraz/lub cerem w celu uzyskania sferoidalnego kształtu

grafitu (podwyższanie energii granicy międzyfazowej),

Materiałoznastwo II 26 z 77

Kąpiel metalowa przed modyfikowaniem wymaga specjalnego odsiarczania (< 0,03% S)

w celu zapobiegnięcia powstawania siarczków pierwiastków modyfikujących (Mg, Cr).

Modyfikatory to stopy nazywane „zaprawami” (Si z Mg, Cu z Mg i Cr, Ni z Mg i Cr). Niska

temperatura topnienia i wrzenia Mg (650°C oraz 1107°C) oraz duże powinowactwo do tlenu

wymagają specjalnych metod wprowadzania modyfikatorów do kąpieli metalowej,

najefektywniejsze metody polegają na podawaniu modyfikatorów w strugę metalu wlewanego

do formy.

Spotykane struktury osnowy: ferrytyczna, ferrytyczno-perlityczna, perlityczna.

Żeliwo sferoidalne ma bardzo korzystne właściwości odlewnicze, oraz około dwukrotnie

większą wytrzymałość na rozciąganie niż żeliwo szare. Ma też większą odporność na korozję

w warunkach atmosferycznych i eksploatacyjnych. Oprócz tego odznacza się ono dużą

wytrzymałością na wysokie temperatury.

Żeliwa sferoidalne można klasycznie obrabiać cieplnie, mają Rm = 700-900 MPa.

Żeliwo sferoidalne ADI hartowane z przemianą izotermiczną osiąga Rm = 800-1400 MPa,

przy wydłużeniu A = 8¸1%. Posiada dużą odporność na zużycie i zmęczenie, ekonomiczne o

bardzo dobrej kombinacji wytrzymałości oraz ciągliwości, konkurencyjne do stali w wielu

wyszukanych zastosowaniach (np. koła zębate),

64. Żeliwa stopowe, rodzaje, zastosowanie, sposoby oznaczania.

W celu nadania żeliwom specjalnych właściwości (np. odporność na korozję, żaroodporność,

żarowytrzymałość, podwyższenie wł. mechanicznych) stosuje się dodatki stopowe. Dokonuje

się to dodając żelazostopy do kadzi przed odlewaniem do form. Rodzaje: krzemowe (do 17%

Si), aluminiowe (do 30% Al), chromowe (do 36% Cr), manganowe (do 17% Mn), niklowe (do

35% Ni), antymonowe (0,1÷0,6% Sb).

Ż

eliwa antymonowe – 0,1÷0,6% Sb, duża odporność na ścieranie.

Żeliwa niklowe – do 35% Ni, osnowa austenityczna, dobra odporność na korozję w

roztworach soli, zasad, wodzie morskiej i rozcieńczonych kwasach nieorganicznych.

Stosowane głównie w przemyśle chemicznym i petrochemicznym.

Ż

eliwo aluminiowe – przy zawartości Al ok. 24% - może być stosowane w wyższych temp.,

wytrzymuje utleniające działanie gazów do 1000

o

C.

Ż

eliwa chromowe – podobne właściwości do Al. Przy ok. 30% Cr wykazuje odporność na

działanie HNO

3

i innych kwasów utleniających.

Ż

eliwa manganowe – (8÷14% Mn) osnowa austenityczna, odporne na ścieranie i działanie

ługów o podwyższonych temp.

Żeliwa o niewielkich ilościach dodatków stopowych (do 1,5%; Ni, Cr, Mo, Cu) mają

podwyższone wł. mechaniczne i są stosowane głównie jako żeliwa konstrukcyjne. Dodatki

zwiększają odporność na korozję atmosferyczną. Dodatki Cr, Al, Si nadają żeliwom wł.

antykorozyjne w ośrodkach agresywnych i wł. żaroodporne.

Niektóre żeliwa mają zastosowanie w przemyśle elektrochemicznym (mat. niemagnetyczne)

lub oporniki elektryczne (np. sital – 10% Si).

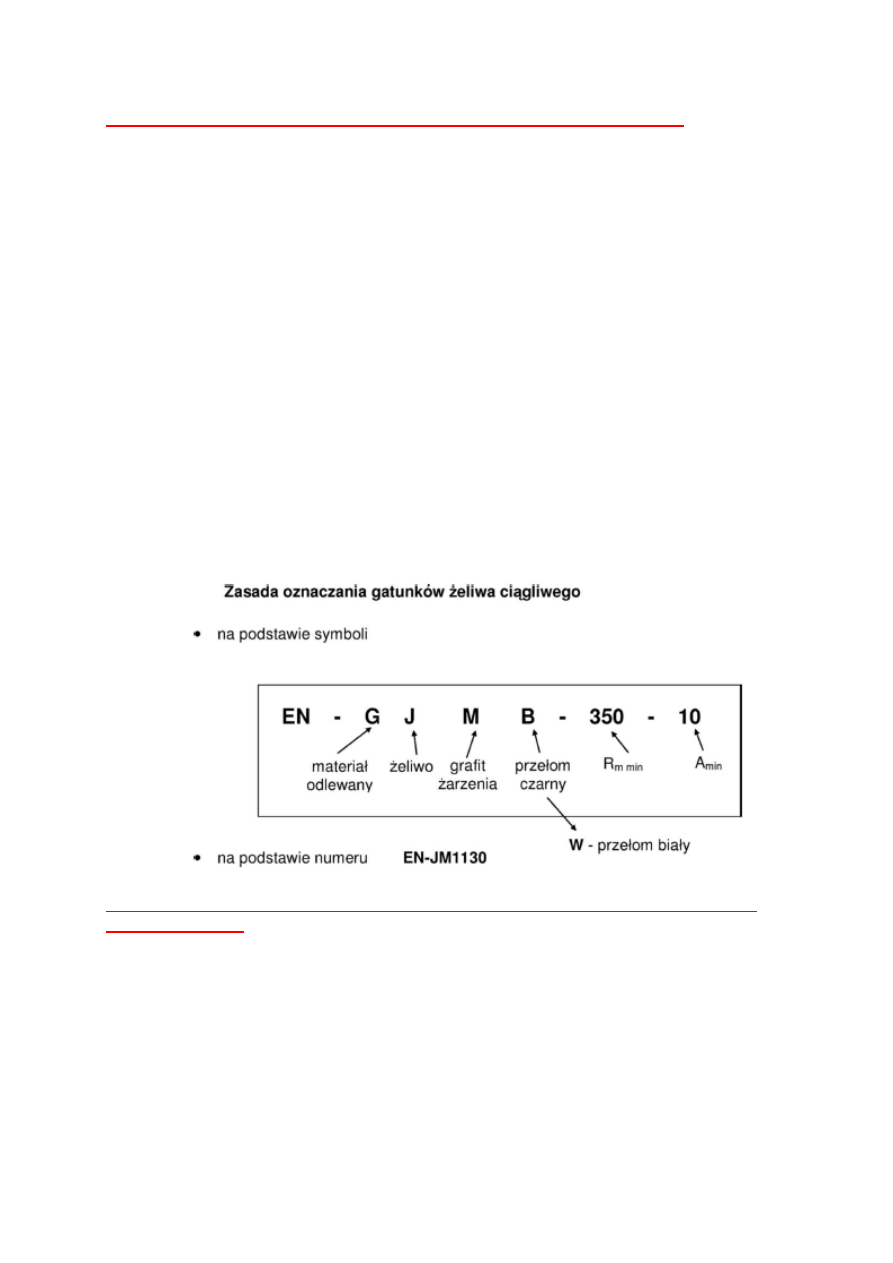

Oznaczenia:

EN-GJL-250

EN-GJS-350-22

EN-GJMB-350-10

Legenda: EN – norma; G – mat. odlewany; J – żeliwo; L – grafit płatkowy; S – grafit

sferoidalny; M – grafit żarzenia; B – przełom koloru czarnego (analogicznie W); 250 (1.

liczba) - R

mMIN

; 22 (2. liczba) - A

MIN

Materiałoznastwo II 27 z 77

65. Wyżarzanie grafityzujące. Obróbka cieplna żeliw.

Wyżarzanie grafityzujące - stosuje się w stosunku do żeliwa białego w celu uzyskania żeliwa

ciągliwego (wykres poniżej). W celu uzyskania żeliwa sferoidalnego stosuje się kolejne

modyfikacje – wprowadza się modyfikatory będące zarodkami grafityzacji.

Od warunków wyżarzania zależy osnowa żeliwa. I tak można wyróżnić (z wykresu)

1.

Osnowa ferrytyczna – cementyt ulega całkowitemu rozpadowi i powstaje węgiel

żarzenia

2.

Osnowa perlityczna z węglem żarzenia

3.

Osnowa ferrytyczno-perlityczna (chłodzenie z przystankiem)

Obróbka cieplna żeliw - żeliwa można poddać obróbce cieplnej, podobnie do stali. Obróbka

zwiększa właściwości wytrzymałościowe, ale zmniejsza ciągliwość. Można osiągnąć R

m

=

700÷900 MPa. Po hartowaniu z przemianą izotermiczną można osiągnąć nawet R

m

=

800÷1400 MPa przy wydłużeniu

A = 8÷1 %.

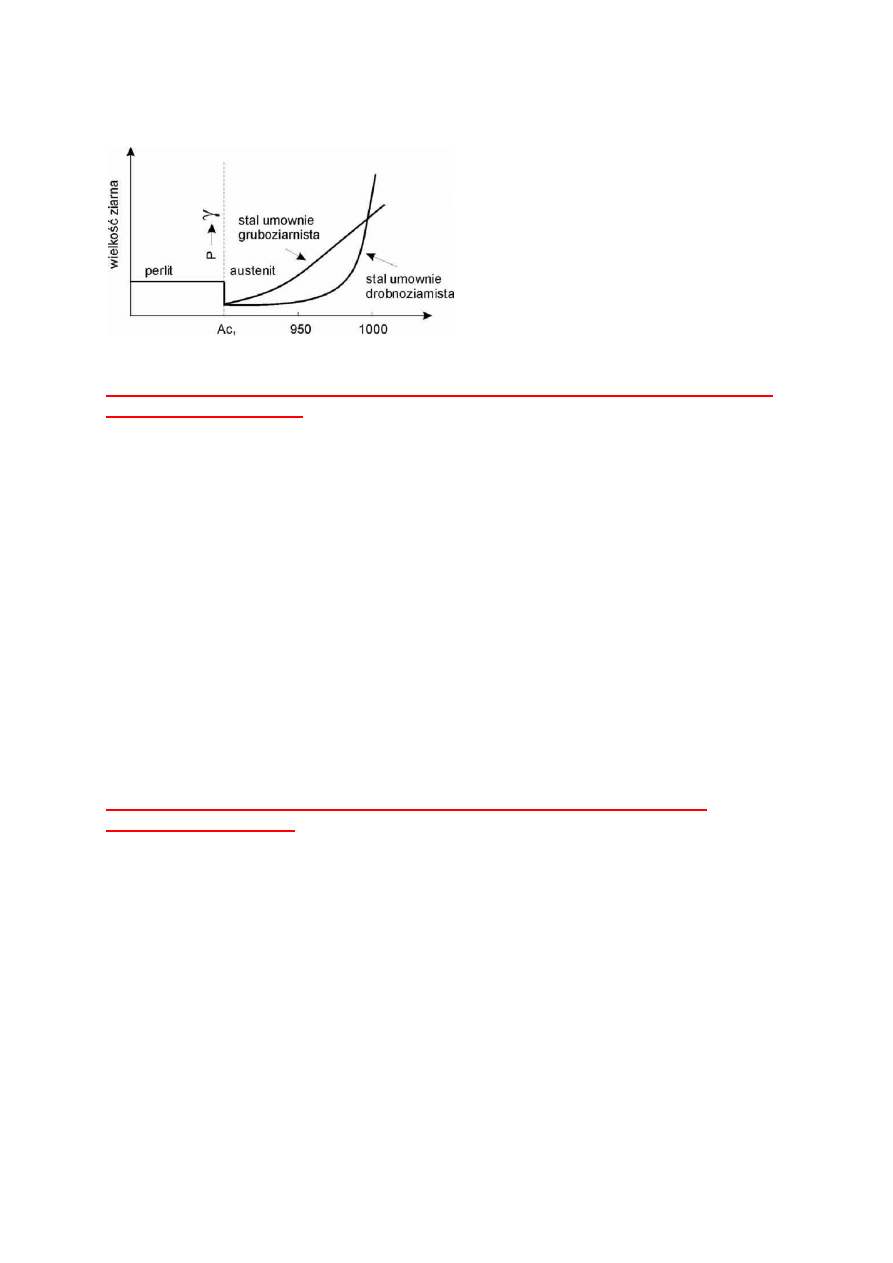

66. Przemiana perlitu w austenit , wpływ szybkości grzania, jednorodność austenitu

Przemiana perlitu w austenit jest związana z rozdrobnieniem ziarna, ponieważ zarodki

austenitu tworzą się nie tylko na granicach ziaren ale również w objętości każdego z ziaren

perlitu na bardzo rozbudowanej powierzchni między płytkami ferrytu i cementytu

Dla stali umownie drobnoziarnistej w miarę wzrostu

temperatury ziarna austenitu rosną najpierw bardzo wolno, a poczynając od pewnej

temperatury następuje ich gwałtowny rozrost. W stalach umownie gruboziarnistych

rozrost ziarna austenitu następuje natychmiast po zakończeniu przemiany perlitu w

austenit. Aluminium dodane jako odtleniacz do stali powoduje powstanie

dyspersyjnych azotków (AlN), które odgrywają rolę przeszkód hamujących rozrost

ziarna austenitu. Rozrost ziarna austenitu możliwy jest dopiero po rozpuszczeniu tych

Materiałoznastwo II 28 z 77

wydzieleń (w temperaturze 950^1000°C).

67. Stale drobno i gruboziarniste, uzyskiwanie drobnoziarnistości , wpływ wielkości ziarna

na własności mechaniczne

Pojęcie stali drobnoziarnistej i gruboziarnistej dotyczy skłonności do rozrostu ziarna

austenitu i nie należy go łączyć z wielkością ziarna rzeczywistego. Stal drobnoziarnista może

mieć rzeczywiste ziarno grube, o ile zostanie przegrzana, i odwrotnie – stal gruboziarnista

może mieć rzeczywiste ziarno drobne, o ile będzie nagrzana do temperatur nieznacznie tylko

przewyższających temperaturę (A

c3

). Z tego wzgląd nie ma różnicy we właściwościach

pomiędzy stalami grubo- i drobnoziarnistymi, o ile zostały one właściwie obrobione cieplnie

i mają ziarno rzeczywiste jednakowej wielkości. Różnica we właściwościach pomiędzy tymi

stalami wystąpi wtedy, gdy ziarno rzeczywiste będzie różne.

Podatność stali do przegrzania, wyrażająca się skłonnością ziarna austenitu do rozrostu

pod wpływem temperatury i czasu, nazywamy przegrzewnością. Przegrzewność stali ma duże

znaczenie technologiczne. Stale drobnoziarniste są mniej skłonne do przegrzewania. Mają one

szerszy zakres temperatur hartowania niż stale gruboziarniste. Przeróbkę plastyczną na gorąco

stali drobnoziarnistych można zakończyć przy wyższych temperaturach niż stali

gruboziarnistych bez obawy otrzymania grubego ziarna rzeczywistego.

Drobnoziarnistość uzyskuję się za pomocą dodatków stopowych takich jak: molibden, wanad

i kobalt

68. Przemiana perlityczna przechłodzonego austenitu. Wpływ dyspersji perlitu na

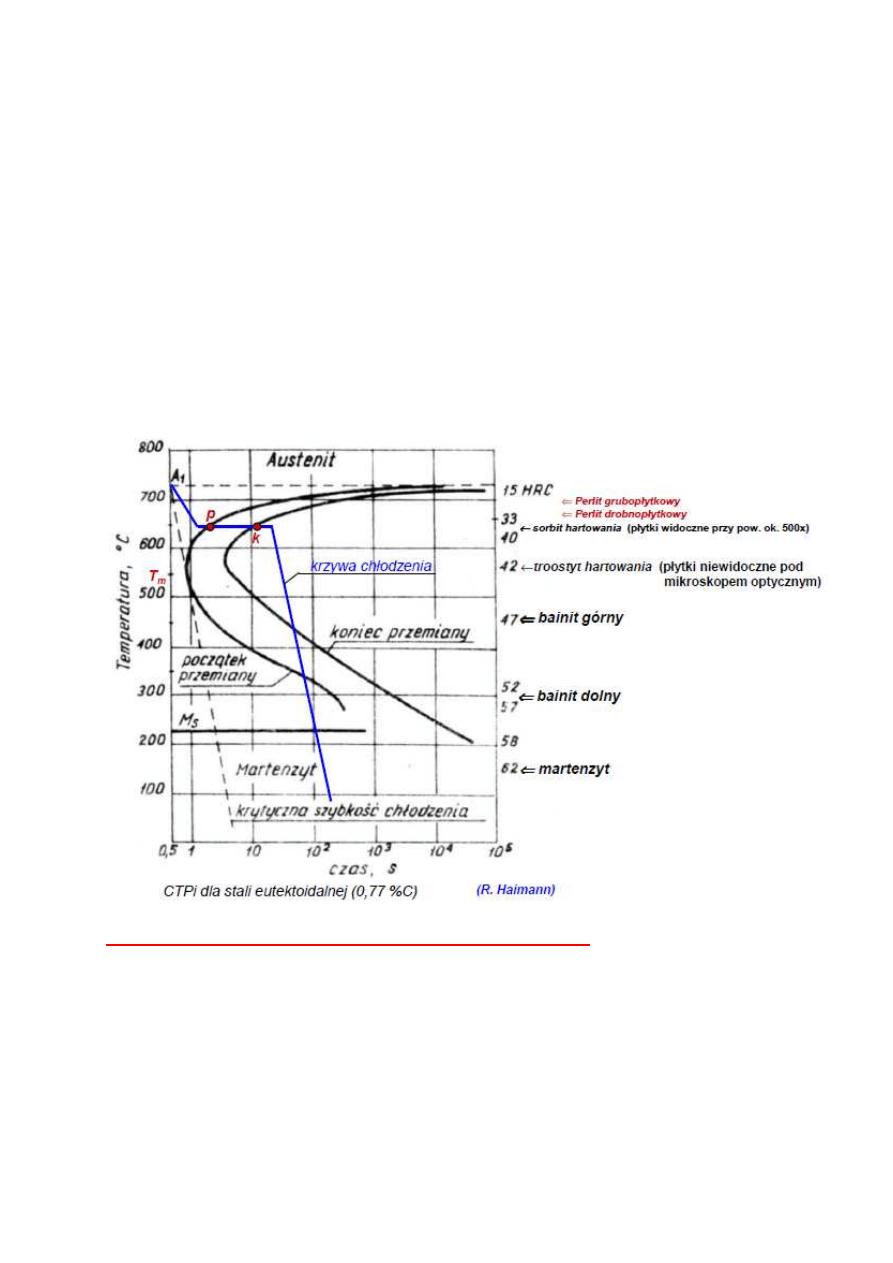

właściwości mechaniczne

Cechy charakterystyczne przemiany perlitycznej przechłodzonego austenitu:

•

Przemiana perlityczna rozpoczyna się po przechłodzeniu austenitu poniżej

temperatury eutektoidalnej (723

Ο

C).

•

Przemianę rozpoczyna tworzenie się zarodków cementytu głównie na granicach

ziaren austenitu, a następnie również na granicach międzyfazowych ferrytu z

austenitem.

•

Szybkość powstawania zarodków cementytu rośnie wraz z przechłodzeniem

austenitu.

•

Zarodki rozrastają się w postaci naprzemianległych płytek cementytu

ferrytu wypełniając stopniowo obszary zanikającego austenitu.

Stopień dyspersji perlitu wpływa na jego własności mechaniczne, tak np. twardość perlitu

grubego w przypadku stali węglowej eutektoidalnej wynosi ok. 15 HRC, a perlitu bardzo

drobnego dochodzi do 40 HR

Materiałoznastwo II 29 z 77

69. Przemiana martenzytyczna, mechanizm tej przemiany, charakterystyka martenzytu.

Bezdyfuzyjna przemiana alotropowa austenit -> ferryt. Ferryt staje się przesyconym węglem,

produktem przemiany jest martenzyt listwowy lub płytkowy o własnościach zależnych od

zawartości węgla oraz o objętości właściwej większej od objętości austenitu. Warunkiem jest

chłodzenie z szybkością większa niż krytyczna (aby

ominąć krzywą początku przemian dyfuzyjnych- uniemożliwić dyfuzję węgla). Siłą

napędową przemiany jest duża różnica F między austenitem a martenzytem w temp. Ms.

Następuje przebudowa sieci RSC [A1] -> RPC [tetragonalna] (przesunięcie płaszczyzn

atomowych w stosunku

do płaszczyzn niezmiennych – habitus). Istnieje ścisły związek między płaszczyznami gamma

i martenzytu. Przemiana jest atermiczna – wymaga ciągłego obniżania temperatury. Etapy: -

zarodek powstaje na granicy ziaren i gwałtownie rośnie przyjmując kształt płaskich

soczewek/dysków. – wzrost płytki martenzytu polega na wielokrotnym niejednorodnym

ścinaniu, realizowanym przez poślizg i bliźniakowanie. Martenzyt jest twardy i odporny na

ścieranie, mała plastyczność.

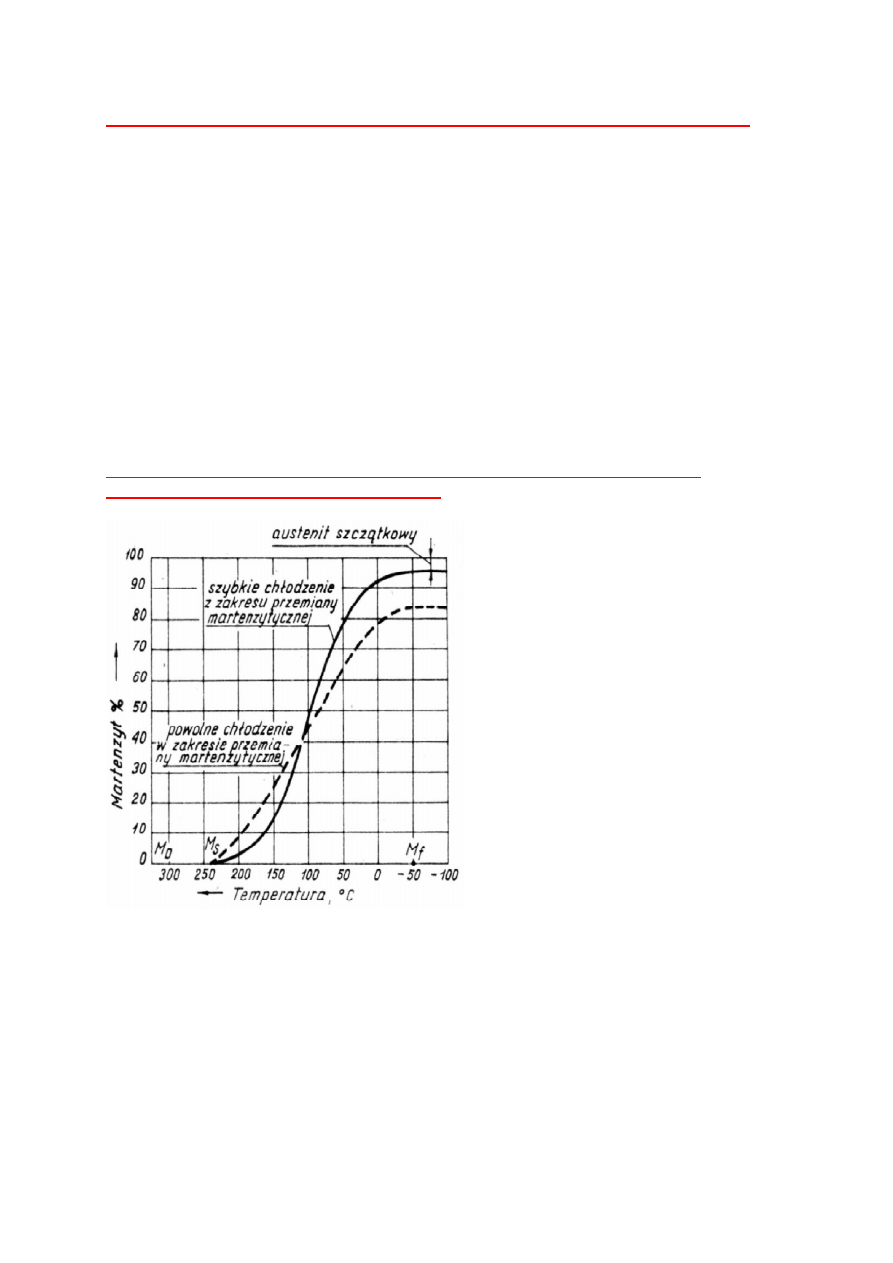

70. Krzywa przemiany martenzytycznej, charakterystyczne temperatury, czynniki

decydujące o udziale austenitu szczątkowego.

Początkowo po przekroczeniu temperatury Ms postęp przemiany jest mały, ale nasila się w

miarę obniżania temperatury. Maksimum szybkości przemiany zostaje osiągnięte po

przemianie ok 50% austenitu, po czym znowu ona maleje, osiągając zero w temperaturze Mf,

pomimo że pozostaje jeszcze pewna ilość nieprzemienionego austenitu. Ilość austenitu

szczątkowego zależy od szybkości chłodzenia, także

przerwanie chłodzenia zwiększa jego ilość. Zależy także od zawartości węgla w stali gdyż

należy on do składników najsilniej obniżających temperatury Ms i Mf. Zwiekszają go także

pierwiastki stopowe. Mn, Cr, Ni. Duża ilość austenitu szczątkowego jest

wykorzystywana w nowoczesnej motoryzacji na karoserie samochodów.

Materiałoznastwo II 30 z 77

71. Martenzyt, jego budowa i własności, wpływ węgla.

Martenzyt jest to przesycony roztwór stały węgla w żelazie α który jest produktem przemiany

bezdyfuzyjnej. Wyróżniamy martenzyt listwowy oraz płytkowy(przy dużym %C) Cechuję się dużą

twardością i małą ciągliwością. Ma sieć tetragonalną o bardzo małej tetragonalności (<1,1) rosnącej z

zawartością węgla. Twardość i nieodkształcalność martenzytu także rośnie ze wzrostem zawartości

węgla.

Większa ilość węgla wpływa obniżająco na temperaturę początku, trwania jak i końca

przemiany martenzytycznej.

Od ok. 0,4÷0,5% C temperatura M

f

znajduje się poniżej temperatury

pokojowej (wzrost kosztów oraz możliwe pęknięcia, wypaczenia)

72. Przemiana bainityczna przechłodzonego austenitu, mechanizm tej przemiany, rodzaje

bainitu,

własności.

Przemiana bainityczna zachodzi w zakresie temp. między M

s

a T

m

(ok. 200÷550

o

C) i ma

charakter bezdyfuzyjno-dyfuzyjny. W pierwszym etapie przemiany prędkość przemiany jest

większa od krytycznej V>V

kr

. Przemiana w tym etapie ma charakter bezdyfuzyjny – następuje

przebudowa sieci z A1 na A2. Podczas izotermicznej przemiany („2. etap”) w powstałym

iglastym przesyconym ferrycie krystalizują drobne, cienkie blaszki cementytu lub węglika ε

(niestechiometryczny węglik, np. Fe

2,6

C).

Wyróżnia się:

a)

Bainit górny (T

m

÷ ok. 350

o

C) – struktura niekorzystna. Wytrzymałość oraz twardość

(ok. 45 HRC) podobna do drobnopłytkowych struktur perlitycznych. Gorsza

ciągliwość.

b)

Bainit dolny (ok. 350

o

C ÷ M

s

) – struktura często wykorzystywana. Wytrzymałość oraz

twardość (ok. 55 HRC) wyższa niż w strukturach perlitycznych. Ciągliwość lepsza od

bainitu górnego. Morfologia oraz właściwości praktycznie identyczne jak martenzytu

odpuszczonego w niskich temp.

Materiałoznastwo II 31 z 77

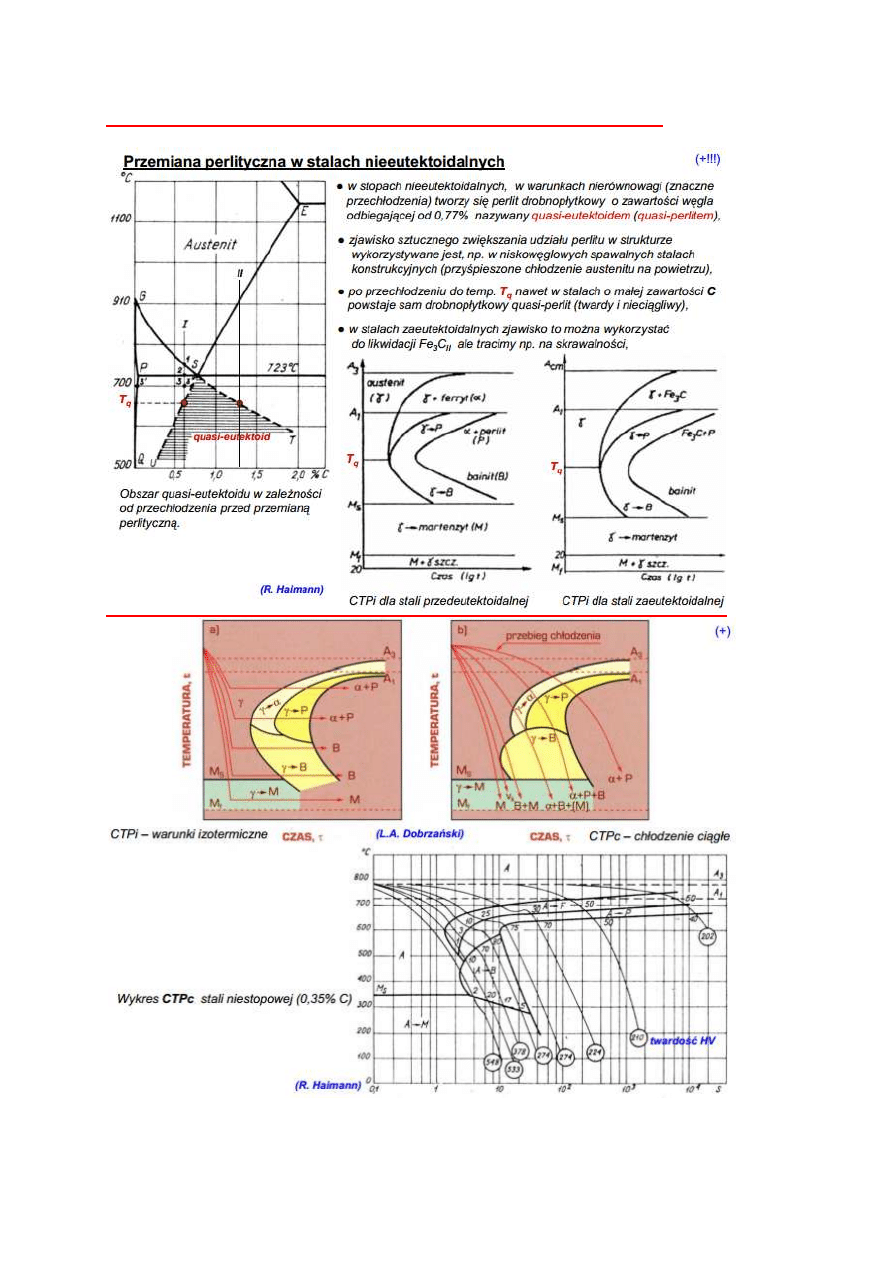

73. Wykresy CTP i stali nieeutektoidalnych, quasi-eutektoid, wykresy CTPc

Materiałoznastwo II 32 z 77

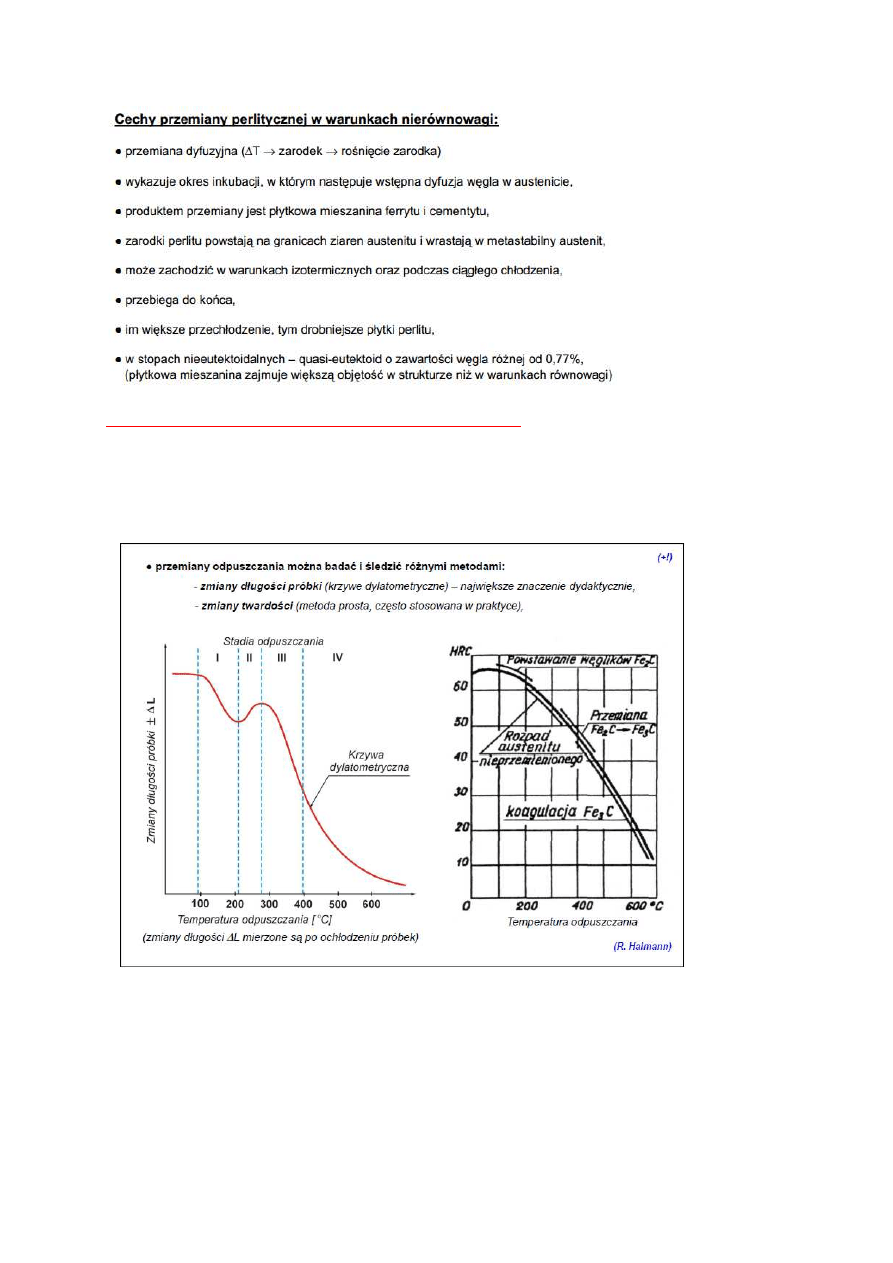

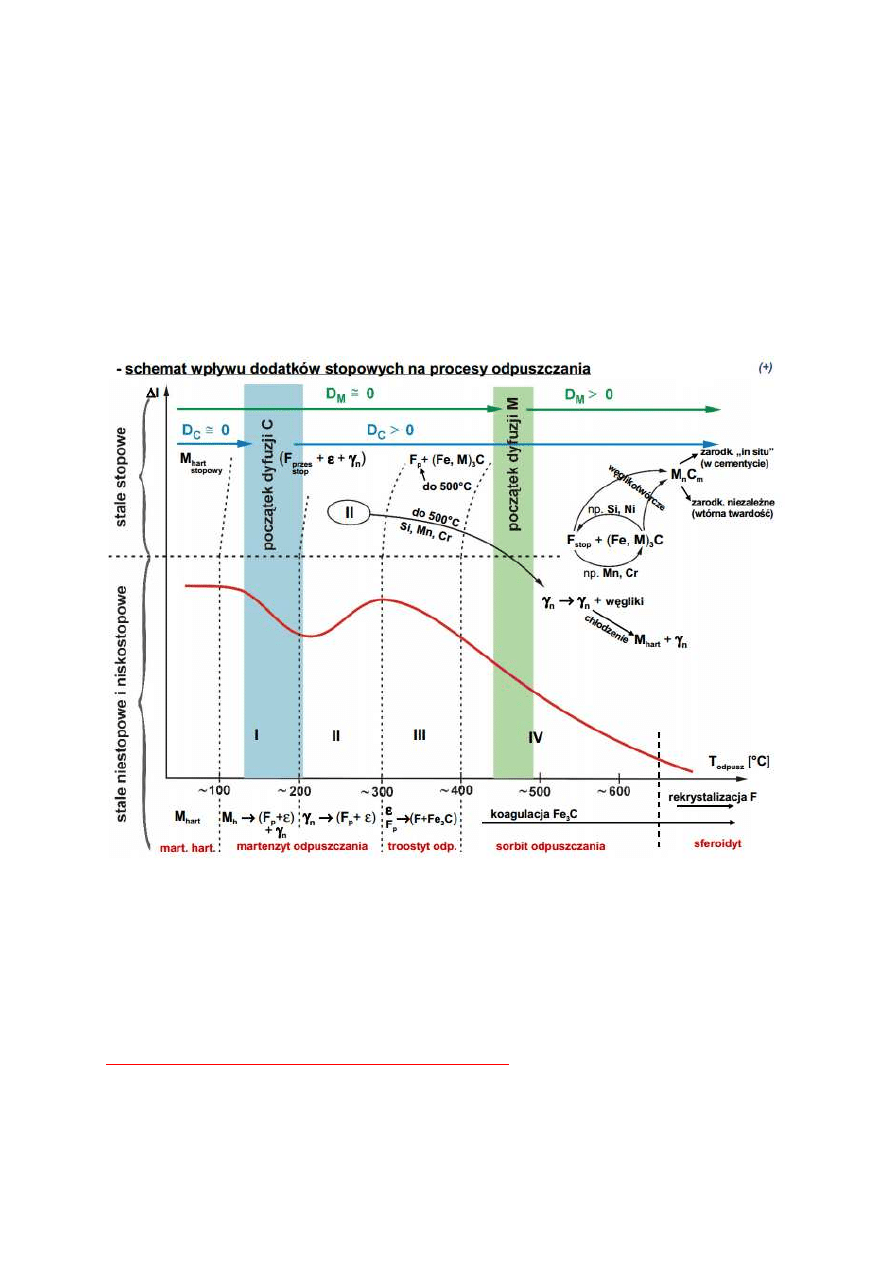

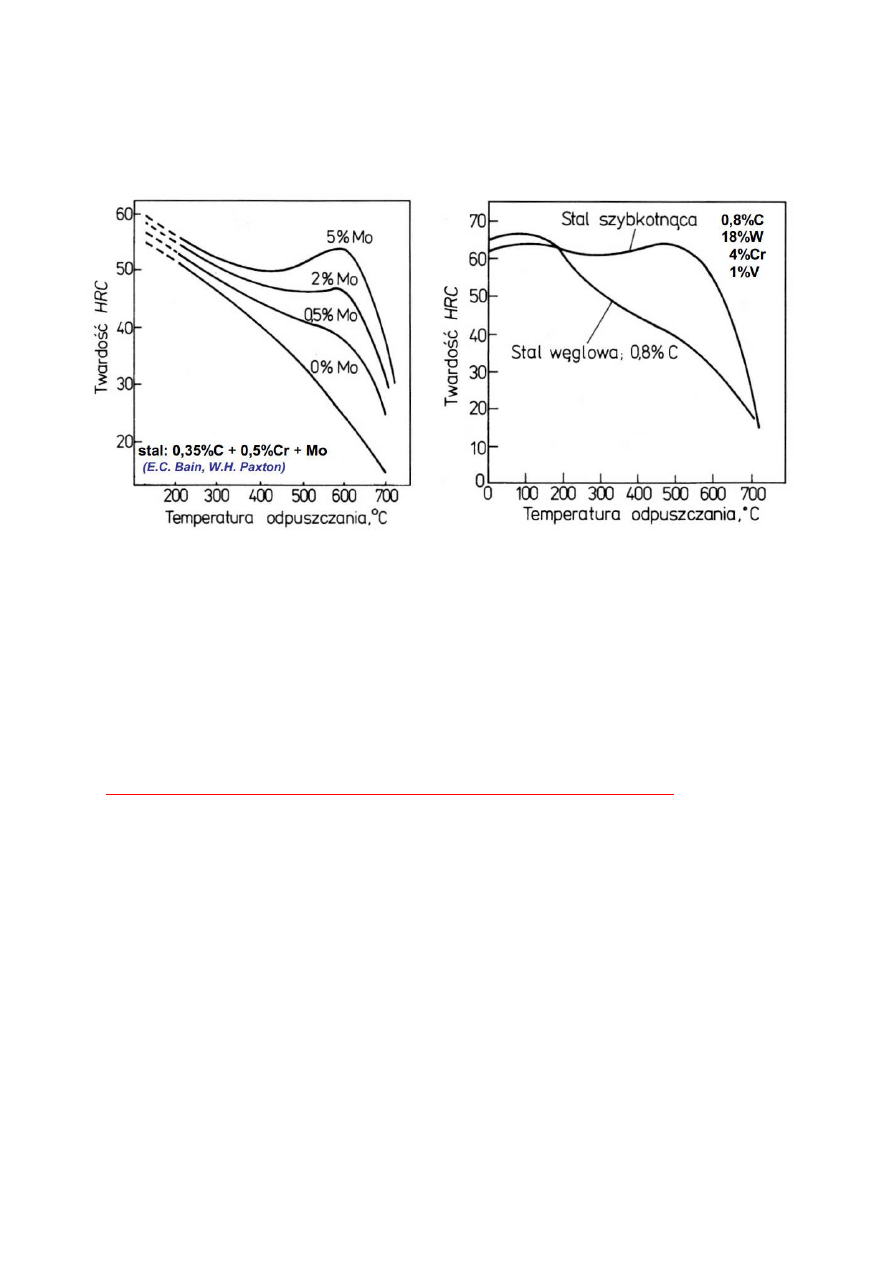

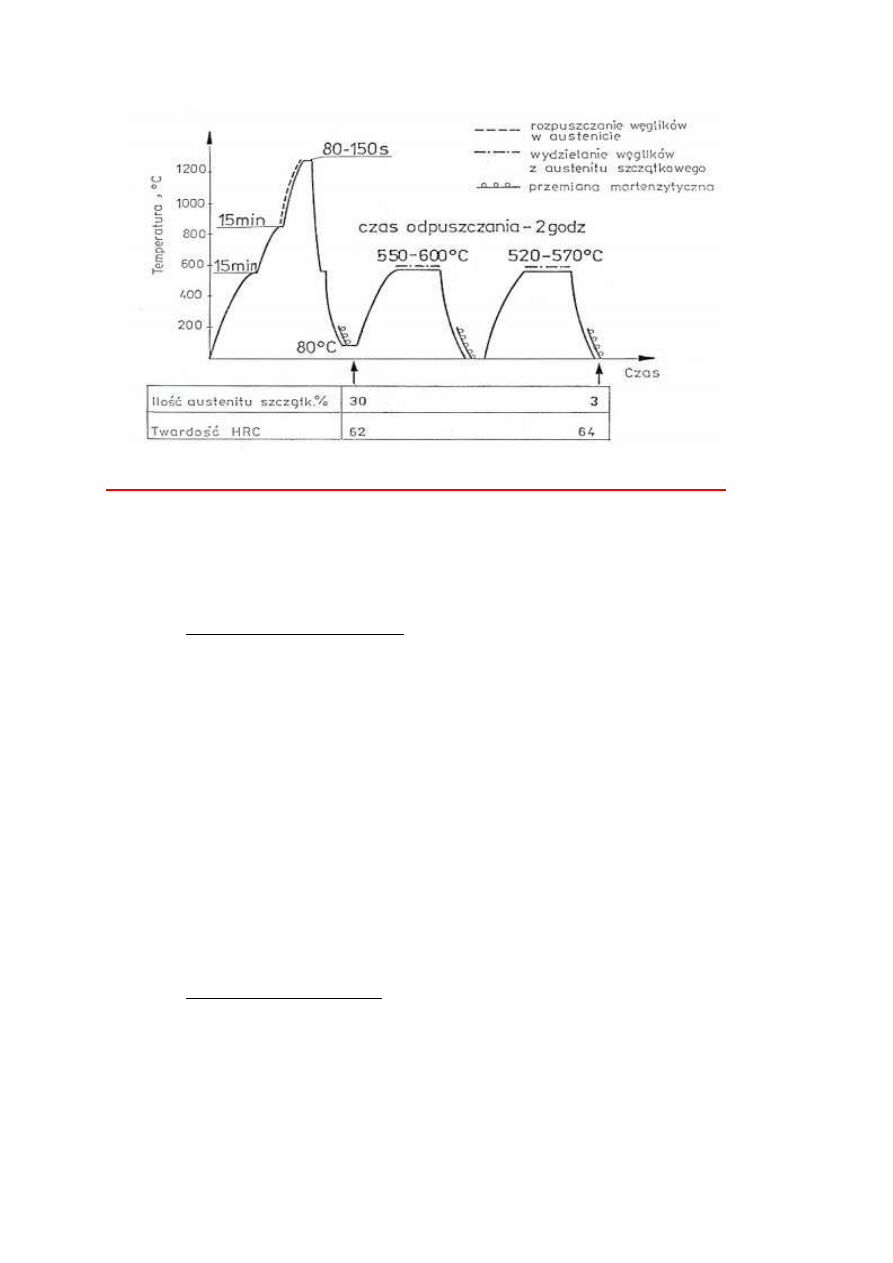

74. Przemiany podczas odpuszczania, zmiany własności.

Odpuszczanie polega na nagrzaniu uprzednio zahartowanego elementu ( struktura wyjściowa:

martenzyt hartowania) do temperatury poniżej A1, zwykle jednak nie wyższej niż ok 550 C.

Czas na ogół nie przekracza 2h. Głównym celem jest poprawa ciągliwości materiału i

zmniejszenie naprężeń, chociaż następuje to kosztem obniżenia jego twardości.

Materiałoznastwo II 33 z 77

Materiałoznastwo II 34 z 77

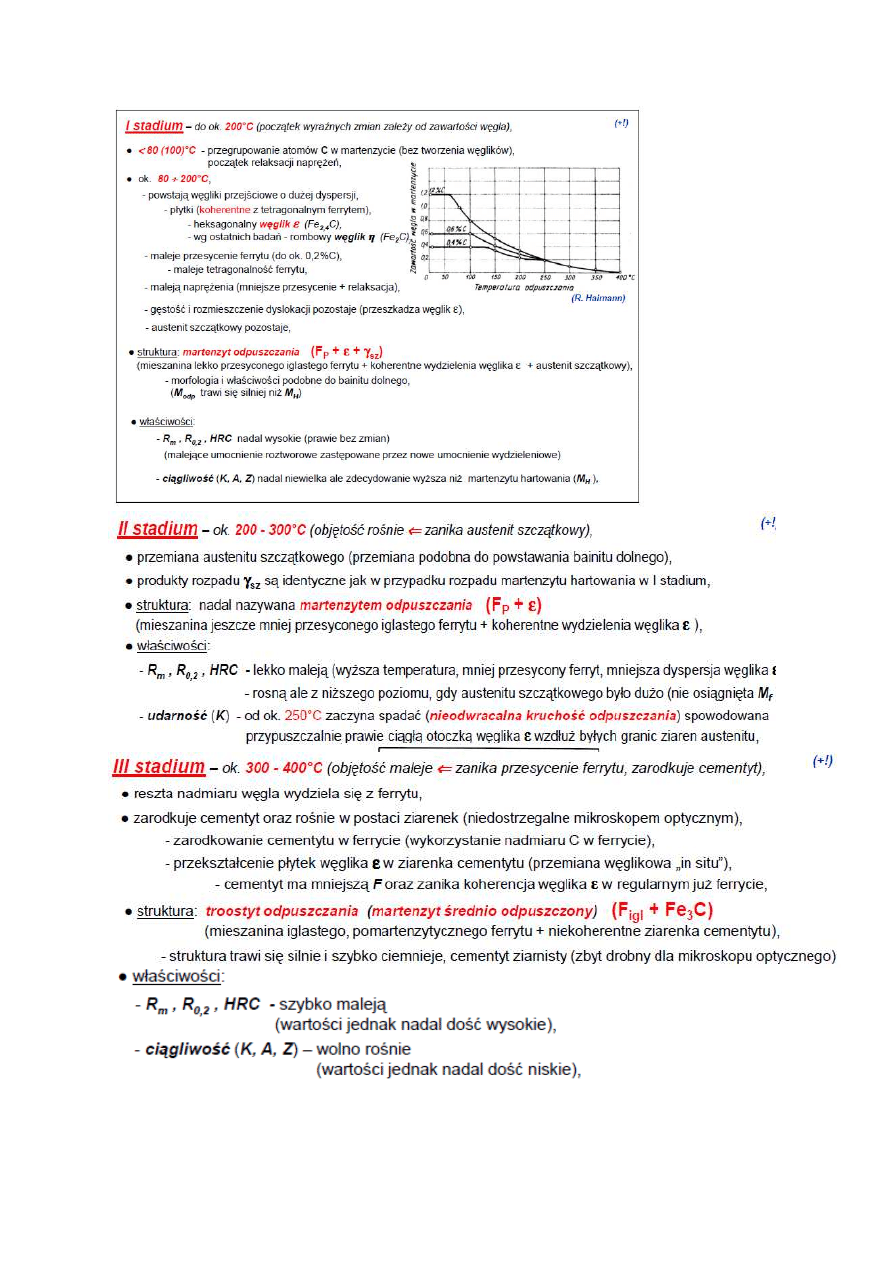

75. Rodzaje odpuszczania, struktury, wpływ na własności.

Odpuszczanie niskie- zmiany są minimalne: następuje jedynie wydzielenie nadmiaru węgla z

martenzytem w postaci tzw. węglika ε (bardzo dyspersyjnego). Taką strukturę nazywa się

martenzytem odpuszczonym i cechuje się on prawie niezmienioną twardością, ale wyższą

ciągliwością.

Odpuszczanie średnie- zachodzi wydzielanie węgla z martenzytu i utworzenie

dyspersyjnych cząstek cementytu, a także rozkład austenitu szczątkowego na przesycony

węglem ferryt i cementyt (struktura troostytu odpuszczania) Przy tym odpuszczaniu

występuje kruchość odpuszczania I rodzaju (nieodwracalna).

Odpuszczanie wysokie- cechuje się powstaniem struktury sorbitycznej o bardzo dobrej

ciągliwości, która składa się z ferrytu i bardzo dyspersyjnych, kulistych cząstek cementytu.

Materiałoznastwo II 35 z 77

76 koagulacja cementytu i węglików w stalach, kinetyka procesu

Skoagulowane wydzielenia cementytu w stali otrzymuje się podczas wyzarzania

sferyidyzującego. Proces ten polega na nagrzaniu do temperatury powyżej temp. Ac1,

wygrzewaniu i studzeniu w celu sferoidyzacji węglików. Czas tego procesu może wynosic

nawet do kilkunastu godzin. W wyniku sferoidyzacji otrzymuje się strukturę ziarnistego

cementytu w osnowie ferrytycznej. Cementyt ziarnisty powstaje podczas wygrzewania,

zaokrąglenie wydzieleń weglika spowodowane jest dążnością tej fazy do zmniejszenia energii

powierzchniowej. Sferoidyt charakteryzuje się mała twardością i dużą podatnością na

odkształcenia plastyczne. W stali eutektoidalnej i nadeutektoidalnej sferoidyzowanie

pozwala otrzymać dobrą strukture wyjściową do hartowania.

Sferoidyzacje cementytu można zaobserwowac tez przy odpuszczaniu martenzytu, zakresie

temperatury 300-400°C następuje zarodkowanie i wzrost wydzieleń cementytu Fe

3

C, przy

czym węglik

ε

rozpuszcza się, a węgiel dyfunduje do rosnących wydzieleń cementytu Fe

3

C. W

tym stadium zachodzi również intensywny proces zanikania naprężeń własnych. W

temperaturze ok. 400°C zawartość węgla w ferrycie osiąga już wartość odpowiadającą

stanowi równowagi. W czasie tych przemian obserwuje się skurcz próbki.

77. Sferoidyzacja i wyżarzanie zmiękczające stali przedeutektoidalnych, eutektoidalnych i

zaeutektoidalnych.

Wyżarzanie zmiękczające (sferoidyzujące)

Celem tego wyżarzania jest obniżenie twardości stali, co się wykorzystuje przy obróbce

skrawaniem. Najniższą twardość można uzyskać przez sferoidyzację cementytu czyli tzw.

cementyt kulkowy –sferoidyt. Struktura taka jest korzystna jako wyjściowa do ulepszania

cieplnego niektórych stali (np. łożyskowych). Obowiązkowo wyżarzanie zmiękczające

Materiałoznastwo II 36 z 77

stosuje się w hutach dla stali zaeutektoidalnych. Istnieje kilka sposobów wyżarzania

sferoidyzującego:

- teoretycznie pożądaną strukturę powinno się uzyskać przez długie (12-24h) wygrzewanie

poniżej temperatury A

1

(cementyt przyjmie postać kulistą – energetycznie korzystną)

- w praktyce wykorzystuje się niejednorodny austenit z cząstkami nierozpuszczonego Fe3C,

więc stal wygrzewa się 10-30°C powyżej temperatury Ac

1

lub bardzo powoli chłodzi

(<10 K/s) przez temperaturę Ac

1

aby otrzymać odpowiednie średnice cementytu.

- w celu skrócenia czasu zabiegu wykorzystuje się:

•

wyżarzanie izotermiczne, polegające na nagrzewaniu stali nadeutektoidalnych do

temperatur pomiędzy Ac

1

-Ac

m

i chłodzeniu poniżej Ar

1

z wytrzymaniem

izotermicznym w tej temperaturze, aż do czasu zajścia przemiany austenitu

•

wyżarzanie wahadłowe wokół temperatury A

1

, które jest bardzo efektywne, ale trudne

do przeprowadzenia w warunkach przemysłowych

78. Kruchość odpuszczania, przyczyny, zapobieganie.

Kruchością odpuszczania nazywamy obniżenie udarności po nagrzaniu w pewnych zakresach

temp. (podczas odpuszczania stali konstrukcyjnych).

Rozróżniamy kruchość odpuszczania:

a)

pierwszego rodzaju (nieodwracalną), która występuje we wszystkich stalach po

odpuszczeniu w temp. ok. 300°C, niezależnie od szybkości chłodzenia. Usunąć ją

można tylko poprzez powtórne odpuszczenie w wyższej temp., ale to spowoduje także

spadek twardości i granicy sprężystości. Jedna z hipotez mówi, że przyczyną jest

nierównomierne odpuszczenie martenzytu, które zachodzi głównie na granicach ziarn

byłego austenitu. Efektem jest obniżenie wytrzymałości tych obszarów i ułatwienie

powstawania pęknięć. Inna hipoteza łączy ten rodzaj kruchości z rozkładem austenitu

szczątkowego, który jest ciągliwy, na kruchy martenzyt.

b)

drugiego rodzaju (odwracalna) występuje po odpuszczeniu stali stopowych w temp.

ok. 500°C, ale tylko po powolnym chłodzeniu. Odwracalnej kruchości można

zapobiegać, wprowadzając do stali ok. 0,3% Mo lub przez szybkie oziębienie

odpuszczonego elementu w wodzie. Przyczyną jest segregacja fosforu do granic ziarn,

które są zubożone w pierwiastki stopowe (Mn, Cr) wskutek utworzenia się węglików

podczas odpuszczania. Podobny efekt mogą wywołać inne domieszki (As, Sb, Sn). W

stalach o zawartości P poniżej 0,001% kruchość ta nie występuje. Kruchość tą można

usunąć poprzez powtórne nagrzanie do temp. ok. 600°C ( rozproszenie segregacji P) i

po szybkim chłodzeniu stal staje się znowu ciągliwa.

79. Zapobieganie utlenianiu i odwęglaniu stali podczas obróbki cieplnej.

Zabiegi obróbki cieplnej powodują występowanie wad w obrabianym elemencie:

Utlenienie czyli powstanie grubej warstwy zgorzeliny na powierzchni wyrobów stalowych.

Przyczyną jest utleniająca atmosfera w piecu grzewczym. Zapobieganie:

1.

Stosować atmosferę redukcyjną lub obojętną (np. próżniową).

2.

Grzać w skrzynkach ze środkiem nawęglającym lub wiórami żeliwnymi.

3.

Grzać w kąpielach solnych.

Odwęglenie czyli zmniejszenie koncentracji węgla w powierzchniowych warstwach

wyrobów stalowych, objawiające się zmniejszeniem twardości po hartowaniu i odporności na

zmęczenie. Przyczyny i zapobieganie są takie same jak przy zjawisku utleniania stali.

Dodatkowo, warstwę odwęgloną można usunąć przez nawęglanie, wyżarzając w atmosferze

nawęglającej lub przez obróbkę skrawaniem.

Materiałoznastwo II 37 z 77

80. Sposoby hartowania stali na wskroś – wady i zalety

Hartowanie polega na bezdyfuzyjnej przemianie austenitu w martenzyt. Przy hartowaniu

objętościowym (na wskroś) austenityzowanie obejmuje całą objętość obrabianego cieplnie

przedmiotu a grubość warstwy zahartowanej zależy wyłącznie od własności materiału i

szybkości chłodzenia. Wyróżnia się :

Hartowanie zwykłe – polega na ciągłym chłodzeniu przedmiotu w jednym ośrodku

chłodzącym od temperatury austenityzowania do temperatury otoczenia. Tworzą się

największe naprężenia hartownicze

Hartowanie stopniowe – z przystankiem izotermicznym – realizuje się zwykle poprzez

chłodzenie w stopionych solach o temperaturze wyższej od Ms o ok. 20÷40oC. Przystanek

powinien tylko umożliwić wyrównanie temperatury na przekroju = usunąć znaczną część

naprężeń. Po wyjęciu z soli przedmiot dochładza się na powietrzu do temperatury otoczenia

realizując wyłącznie przemianę martenzytyczną.

Hartowanie przerywane – chłodzenie przedmiotu w dwóch ośrodkach; najpierw w wodzie do

temp. nieco wyższej od Ms, a następnie w oleju do temperatury otoczenia. Celem zmiany

ośrodka jest wolniejsze chłodzenie w okresie przemiany martenzytycznej, co zmniejsza

naprężenia w materiale.

Hartowanie bainityczne – chłodzenie przedmiotu na tyle długie, żeby mogła zajść przemiana

austenitu w bainit dolny. Minimalizują się wówczas naprężenia termiczne i strukturalne.

Można je również realizować przy chłodzeniu ciągłym lub poprzez przystanek temperatury w

zakresie bainitu dolnego, realizując jego utworzenie tylko z części austenitu, resztę

przemieniając w martenzyt.

Do najważniejszych zalet hartowania można zaliczyć podwyższenie twardości materiału i

wzrost odporności na ścieranie zahartowanych powierzchni.

Do wad można zaliczyć zmniejszenie ciągliwości materiału, wzrost kruchości i podatności

materiału na uszkodzenia udarnościowe. Wady te wynikają z charakterystyki struktury

martenzytycznej i bainitycznej otrzymywanej w wyniku hartowania. Niekorzystne są także

rozrost ziaren i naprężenia hartownicze. Podczas hartowania występują tak duże naprężenia

hartownicze, że przedmioty krzywią się a nawet pękają. Przedmioty o dużych wymiarach,

skomplikowanych kształtach należy bardzo starannie układać w piecu, równomiernie

wygrzewać w całej objętości oraz studzić równomiernie cały materiał. Równomierne

chłodzenie jest bardzo często niemożliwe. Przedmioty o bardzo skomplikowanych kształtach

trudno jest więc zahartować

81. Hartowanie powierzchniowe stali – sposoby, stosowane stale, struktura i właściwości

warstw zahartowanych

Celem hartowania powierzchniowego jest uzyskanie warstwy wierzchniej o dużej twardości z

jednoczesnym zachowaniem ciągliwego rdzenia (dobra odporność na ścieranie i obciążenia

udarowe)

Istotą jest nagrzewanie do temperatury hartowania (tj. temperatury uzyskania jednorodnego

austenitu) tylko warstwy powierzchniowej przedmiotu. Następujące po nagrzaniu szybkie

chłodzenie powoduje utwardzenie warstwy wierzchniej, podczas gdy reszta materiału (rdzeń)

pozostaje niezmieniona.

Materiałoznastwo II 38 z 77

Stosowane w praktyce metody hartowania powierzchniowego można podzielić na dwie grupy

, starszej i nowszej generacji:

Do starszej należą: hartowanie płomieniowe (grzanie powierzchni palnikiem , następnie

chłodzenie natryskiem wody) oraz hartowanie indukcyjne (do nagrzania wykorzystuje się

prądy wirowe wzbudzone w przedmiocie metalowym przez zmienne pole magnetyczne

wytwarzane w specjalnie ukształtowanym wzbudniku)

Nowsze metody: Do grzania powierzchni przedmiotu stosuje się wiązki elektronowe i

laserowe. Można w ten sposób otrzymać zahartowane warstwy o bardzo dokładnie

regulowanej grubości, wyeliminowanie natryskiwaczy cieczy chłodzącej oraz hartowanie

miejsc trudno dostępnych (otwory ślepe czy przelotowe)

Do hartowania powierzchniowego stosuje się stale o zawartości węgla 0,35-0,70%

(najczęściej 0,4-0,5%). Gdy rdzeń ma bardzo dobre właściwości mechaniczne, stosuje się

stale stopowe o zwiększonej hartowności. Przed hartowaniem zaleca się przeprowadzenie

zabiegu normalizowania w celu rozdrobnienia ziaren (zmniejszenie skłonności do pęknięć)

Twardość powierzchni zależy od zawartości węgla i waha się w granicach 55 do 62HRC.

Grubość warstwy ustala się w zależności od warunków pracy i wynosi ona zazwyczaj 1,5-

3mm. Może wynosić więcej, ale obowiązuje zasada że pole warstwy zahartowanej nie

powinno być większe niż 20% pola całego przekroju.

W prawidłowo zahartowanej strukturze powinien występować martenzyt drobnoiglasty, bez

tzw. miękkich plam w postaci kolonii ferrytu. W rdzeniu, w zależności od obróbki, może

wystąpić ferryt i perlit (z przewagą perlitu w stalach o zaw. C poniżej 0,4%) dla stanu

surowego i normalizowanego lub sorbit odpuszczania dla stanu ulepszonego cieplnie.

82. Hartowność stali, czynniki wpływające na tę własność, sposoby określania.

Hartowność, jest to zdolność do tworzenia struktury martenzytycznej. Wpływają na nią

następujące czynniki:

Skład chemiczny austenitu – Wszystkie pierwiastki stopowe (z wyjątkiem kobaltu oraz

krzemu w stalach o małej zawartości innych pierwiastków) zwiększają hartowność poprzez

zmniejszenie krytycznej szybkości chłodzenia (najmniejsza szybkość chłodzenia pozwalająca

na uzyskanie struktury martenzytycznej).

Wielkość ziarna austenitu – podwyższenie temperatury austenityzowania powoduje rozrost

ziaren z więc zmniejszanie powierzchni ich granic. Na obszarach tych łatwo zarodkuje ferryt,

perlit i bainit. Ograniczenie ilości tych miejsc zwiększa trwałość austenitu (a zatem zwiększa

hartowność).

Jednorodność austenitu – im bardziej jednorodny pod względem składu chemicznego, tym

większa hartowność stali

Obecność nierozpuszczonych podczas austenityzowania cząstek – Nierozpuszczone węgliki,

tlenki, azotki, związki międzymetaliczne zmniejszają hartowność ponieważ granice między

cząstką a austenityczną osłoną są miejscami łatwego zarodkowania produktów przemian

dyfuzyjnych i pośrednich.

Materiałoznastwo II 39 z 77

Do określania hartowności stosowane są następujące metody:

Ocena hartowności na przełomie - obserwacja przełomu zahartowanej próbki; strefa

zahartowana jest matowa, jedwabista i łatwo odróżnić ją od niezahartowanego rdzenia –

pozwala to na ustalenie grubości warstwy

Metoda krzywych U wg. Grossmanna – na zahartowanych w wodzie lub oleju cylindrycznych

próbkach dokonuje się pomiarów twardości wzdłuż ich średnicy. Graficzne przedstawienie

wyników pomiarów (wykres twardość-średnica przekroju) pozwala na otrzymanie krzywych

w kształcie litery U. Za granicę strefy zahartowanej przyjmuje się miejsce gdzie występuje

najbardziej gwałtowny spadek twardości

Próba chłodzenia do czoła wg. Jominy – cylindryczna próbka po austenityzowaniu jest

umieszczana w specjalnym aparacie, gdzie chłodzona jest natryskiem wody tylko dolna

płaszczyzna czołowa próbki. Po ostygnięciu i przeszlifowaniu próbki dokonuje się pomiaru

twardości w skali HRC. Wyniki przedstawia się jako wykres twardości w zależności od

odległości do czoła.

Metoda obliczeniowa Grossmanna – pozwala na obliczenie idealnej średnicy krytycznej Dik

na podstawie składu chemicznego i wielkości ziarna austenitu:

Dik= Dp.f1.f2.f3......fi

gdzie: Dp– tzw. średnica podstawowa, zależna od wielkości ziarna austenitu i stężenia

węgla,

f1, f2,..., fi – współczynniki hartowności poszczególnych pierwiastków stopowych,

przy czym f = 1±a*x

gdzie: x – stężenie pierwiastka stopowego,

a – stała empiryczna

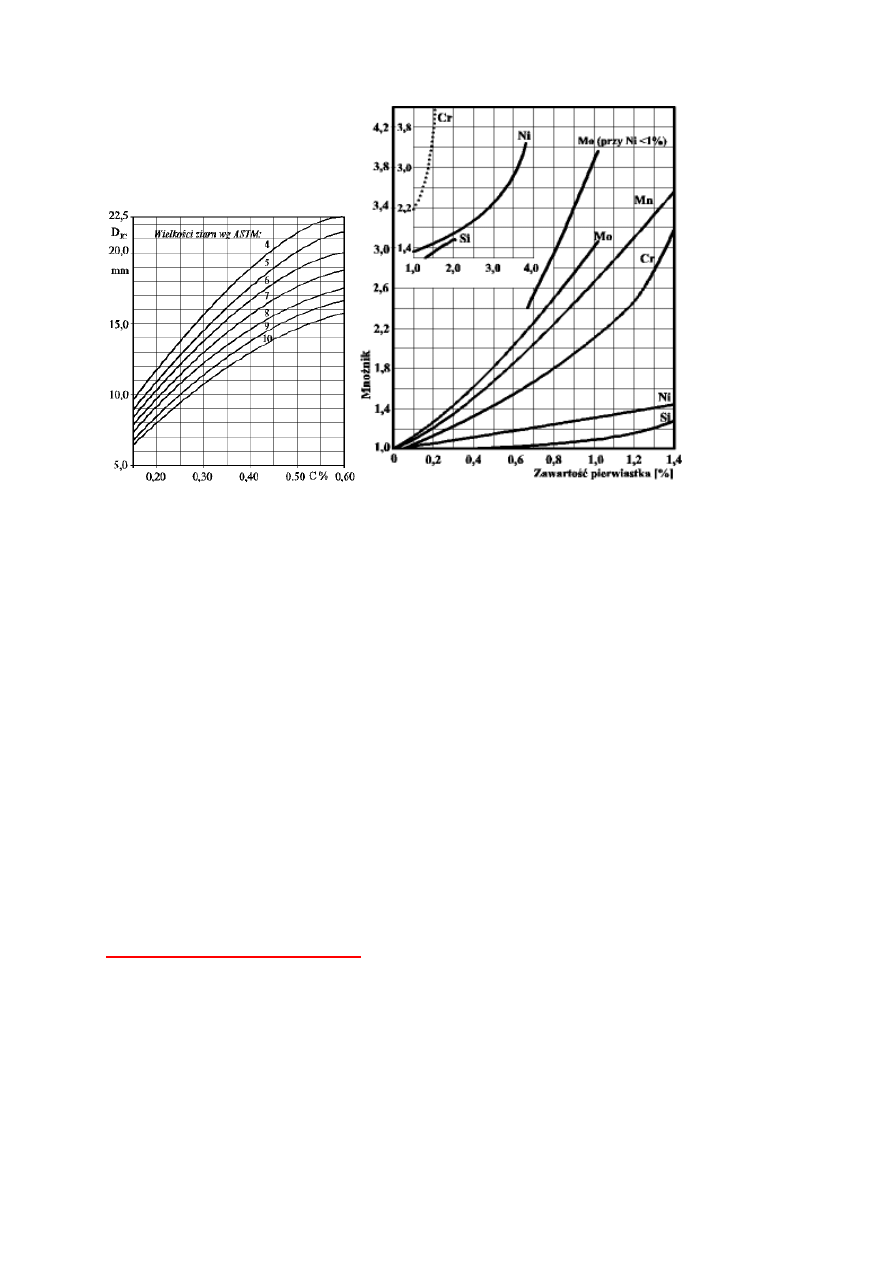

83 analityczne określenie hartowności

Metoda Grossmana

Polega na ujęciu w formie współczynników wpływu składu chemicznego i wielkości ziarna

austenitu na hartowność.

D

ki

=D

p

*f

Me1

*f

Me2

…

f

Men

-wartość współczynnika n-tego pierwiastka stopowego

f

Men

=1+ax

x-koncentracja pierwiastka stopowego w %

a-stała empiryczna opisujaca siłe wpływu pierwiastka na hartownośc

D

p

=B*(%C)^0.5

%C-zawartość procentowa węgla

B-współczynnik zalezny od wielkości ziarna austenitu

B=13.9/1.083

N

N-nr klasy ziarna w skali ASTM(

http://www.labmat.pw.plock.pl/metal/analiza/ziarno.htm

)

Materiałoznastwo II 40 z 77

84. Podstawowe procesy fizykochemiczne decydujące o przebiegu różnych zabiegów obróbki

cieplno-chemicznej.

Podczas dowolnego procesu obróbki cieplno-chemicznej przebiegają jednocześnie trzy

główne procesy:

a) powstawanie aktywnych atomów w środowisku otaczającym przedmiot obrabiany

b) absorpcja zachodząca na styku przedmiotu ze środowiskiem

c) dyfuzja zachodząca w materiale obrabianego przedmiotu

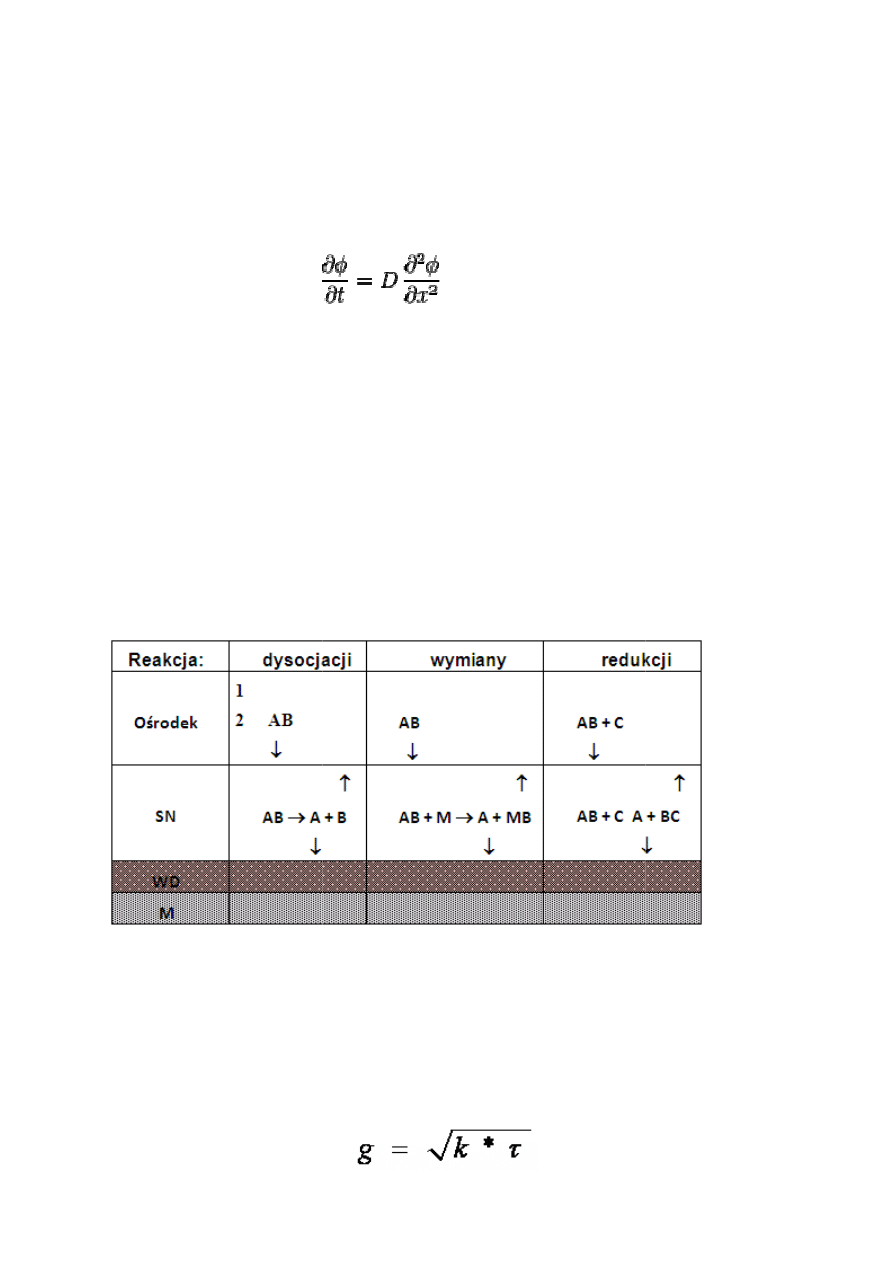

Aktywne atomy powstają w wyniku reakcji: dysocjacji cieplnej, wymiany, dysproporcjonacji

lub redukcji.

Absorpcja- wiązanie atomów lub cząstek jednego ciała przez powierzchnię ciała drugiego

(wywoływane przez siły przyciągania od atomów leżących na tej samej powierzchni).

Najintensywniej zachodzi w środowisku gazowym i ciekłym(największa ruchliwość atomów).

W danej temp. i ciśnieniu absorpcja z fazy gazowej na powierzchni materiału o stałym

składzie chemicznym jest proporcjonalna do stężenia atomów aktywnych w środowisku

gazowym. Wzrost temp. wpływa dodatnio na absorpcję. Podobnie dodatnio wpływa wzrost

ciśnienia, może on jednak hamować powstawanie atomów aktywnych, gdy wiąże się ze

wzrostem ich objętości.

Absorpcję utrudniają zanieczyszczenia powierzchni, tlenki, zatłuszczenia itp.

Dyfuzja- samorzutne wyrównywanie stężenia w układach niejednorodnych, zachodzi we

wszystkich stanach skupienia, intensywność zależy od ruchu atomów w danych warunkach.

Ponieważ ze wzrostem temp. zwiększa się amplituda drgań atomów, dochodzi do takiego

stanu, że energia drgań jest wystarczająca do pokonania bariery potencjału utrzymującej atom

w węźle sieci, wskutek czego może on zmienić swoją pozycję.

85. Mechanizmy i prawa dyfuzji, budowa warstw dyfuzyjnych.

Mechanizmy dyfuzji w ciałach krystalicznych:

•

Międzywęzłowy

Polega na przypadkowych przeskokach atomów międzywęzłowych w

nieobsadzone luki w sieci krystalicznej). Energia aktywacji współczynnika dyfuzji jest równa

tylko entalpii migracji atomów. W warunkach małego stężenia migrujących atomów po

miejscach międzywęzłowych ich ruch nie zależy od poprzedniego przeskoku. Poruszające się

atomy przeskakują od jednego miejsca (luki oktaedrycznej lub teraedycznej) do sąsiedniego

miejsca. Długości skoków w każdym typie sieci krystalicznej układu regularnego są

izotropowe. Ich wartości zmieniają się tylko względem parametru sieci w zależności od typu

sieci.

•

Wakansowy

Polegający na przypadkowych przeskokach atomów w nieobsadzone węzły sieci

krystalicznej, które stanowią jej puste miejsca zwane wakansami. Atom może zmienić

pozycję tylko wtedy, gdy w sąsiedniej pozycji węzłowej znajduje się wakans. Atom

otaczający wakanse pokonuje barierę potencjału związaną z lokalną deformacją sieci.

Efektem jest przeskok na miejsce wakansu, a w konsekwencji pojawienie się wakansu w

poprzedniej pozycji atomu. Dyfuzja tym mechanizmem nie jest możliwa w krysztale

doskonałym.

•

Prosta lub pierścieniowa wymiana miejsc

Mechanizm podwójnej wymiany, polegaj

sąsiadujących ze sobą atomów. Proces ten nie wymaga obecno

bardzo mało prawdopodobny zwłaszcza w kryształach o g

gdyż wymagałby znacznej deformacji sieci, a w zwi

aktywacji. Mniejszej energii aktywacji ni

pierścieniowa będąca uogólnionym przypadkiem mechanizmu wymiany. W procesie tym,

tj. zamiany swych położeń, uczestnicz

że mechanizmy wymiany nie odgrywaj

gdyż w strukturach rzeczywistych zawsze wyst

ruch atomów w sieci jest energetycznie łatwi

•

Wzdłuż granic ziarn lub dyslokacji

Dyslokacja jako defekt liniowy wywołuje pole napr

atomów - np. dyslokacja krawę

wyniku czego tworzy się obszar rozszerzony zwany rur

łatwej dyfuzji uaktywniają się dopiero w zakresie ni

temperatury topnienia amplitudy drga

dyslokacji jako ukierunkowanych defektów sieci zanika.

Granice ziarn stanowią defekty powierzchniowe i powoduj

ich obszarze jest mniejsza niż w sieci, co ułatwia przeskoki atomów. Rola granic ziarn jako

dróg łatwej dyfuzji jest jednak

im większa jest energia granicy (a wi

niższa jest energia aktywacji dyfuzji granicznej i mniejszy współczynnik dyfuzji, czyli

dyfuzja jest szybsza. Do granic, które s

granice ziarn dużego kąta, a najmniej granice bli

jak dyslokacje, uaktywniają się

temperatur (< ok.0,8 T

top

). Przy wy

analogiczna jak objętościowej.

•

Relaksacyjny

Mechanizm relaksacyjny (jest pewn

odmianą mechanizmu wakacyjnego) polega na tym,

przesunięciom w jej kierunku, przy czym powstałe w wyniku tego procesu zaburzenie sieci

krystalicznej rozciąga się na odległo

obszarze atomy mogą dyfundowa

Prawa dyfuzji:

Podstawowymi prawami opisują

•

Pierwsze prawo Ficka stwierdza

Strumień cząstek dyfuzji jest proporcjonalny do gradientu st

gdzie:

J - strumień składnika (masa molowa składnika przepływaj

przekrój w jednostce czasu),

Materiałoznastwo II 41 z 77

ścieniowa wymiana miejsc