POLITECHNIKA WROCŁAWSKA

WYDZIAŁ ELEKTRYCZNY

INSTYTUT MASZYN, NAPĘDÓW I POMIARÓW

ELEKTRYCZNYCH

Ćwiczenie 12

Sterowanie napędem przekształtnikowym za

pomocą sterownika PLC i sieci PROFIBUS

Opracowanie: dr inż. Krzysztof Jaszczak

Wrocław 2004

1. Wprowadzenie

Przemienniki częstotliwości są podstawową grupą przekształtników

energoelektronicznych, które znajdują coraz szersze zastosowanie w różnych gałęziach

przemysłu. Są one źródłami napięcia przemiennego, o możliwościach zmiany jego

amplitudy i częstotliwości.

Przemienniki częstot1iwosci służą do najbardziej racjonalnego przekształcania

energii elektrycznej. Mają małe wymiary, wykazują dużą elastyczność konstrukcji, pracują

nie powodując nadmiernego hałasu, wymagają niewielkich nakładów eksploatacyjnych,

mają dużą niezawodność, są energooszczędne. Wyposażone w interfejsy komunikacyjne

mogą łączyć się w dowolny sposób z takimi urządzeniami jak sterowniki przemysłowe

PLC czy komputery, tworząc złożone układy automatyki.

Sterowanie grupą przemienników częstotliwości za pomocą panelu umieszczonego

na jego płycie czołowej w warunkach przemysłowych może być uciążliwe. Dlatego

wygodne jest zastosowanie do tego celu nadrzędnego urządzenia sterującego (sterownika

PLC), nadzorującego pracę przemienników częstotliwości w trybie pracy „slave”. Również

sterowanie procesem za pomocą komputera w warunkach przemysłowych może być

niewygodne. Znacznie ułatwia pracę multipanel operatorski, umożliwiający zarówno

sterowanie procesem jak i jego monitorowanie. Łącząc wszystkie urządzenia do

przemysłowej sieci komunikacyjnej Profibus DP można stworzyć rozbudowany układ

automatyki z bardzo dużymi i precyzyjnymi możliwościami automatyzacji, sterowania,

komunikacji oraz monitorowania.

Celem ćwiczenia jest opracowanie i zaprezentowanie koncepcji sterowania

grupą falowników MICROMASTER 420 przy wykorzystaniu nadrzędnego

urządzenia sterującego (sterownika PLC – S7-300) wyposażonego w interfejs

komunikacji przemysłowej PROFIBUS DP.

Zakres ćwiczenia obejmuje:

zaprezentowanie stanowiska laboratoryjnego,

analiza budowy i możliwości konfiguracji falowników typu MICROMASTER 420

firmy Siemens,

analiza działania przemysłowej sieci komunikacyjnej PROFIBUS DP,

opracowanie oprogramowania dla sterownika PLC typu S7-300,

2

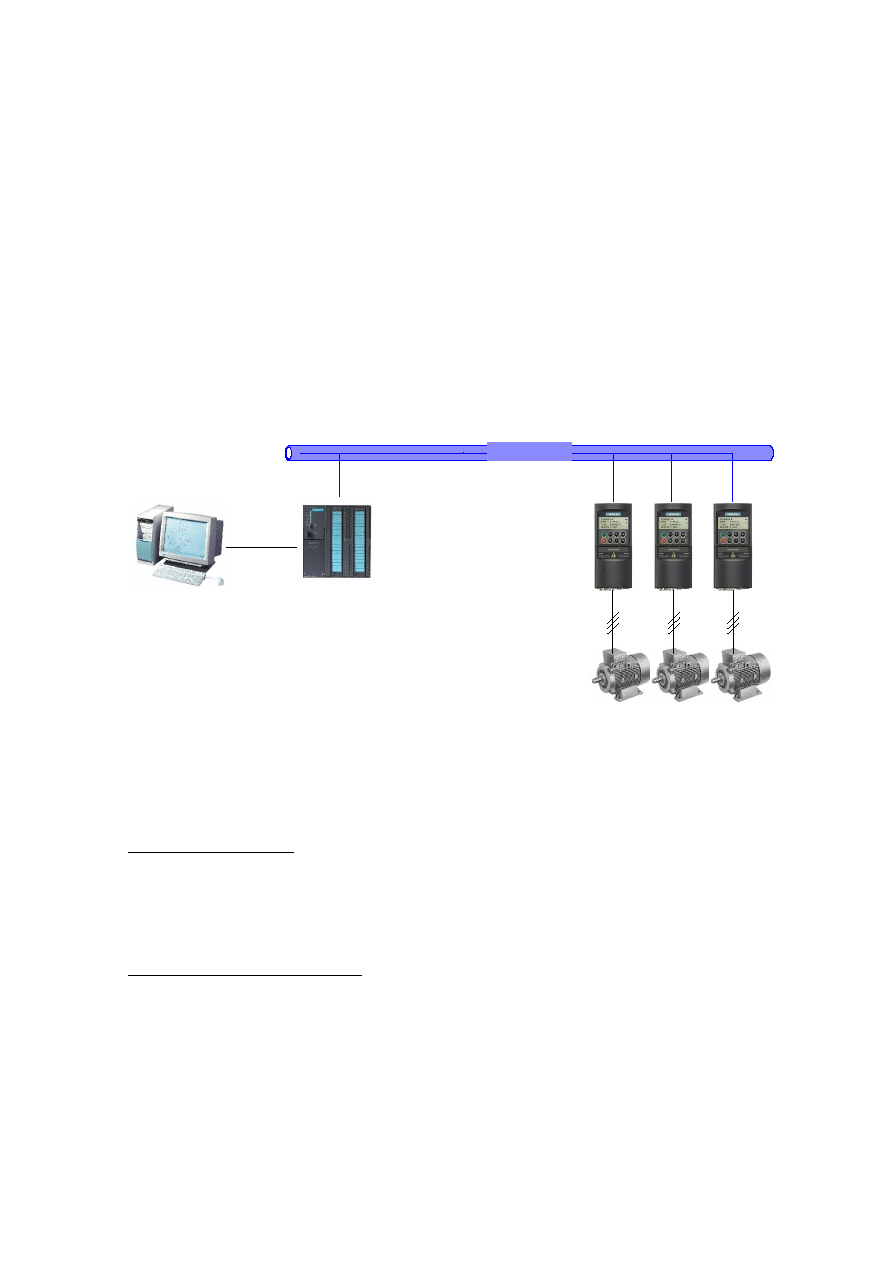

2. Koncepcja stanowiska laboratoryjnego

Stanowisko laboratoryjne jest wyposażone w następujące elementy:

sterownik PLC Simatic S7-300 firmy Siemens

trzy falowniki MICROMASTER 420 firmy Siemens

panel operatorski Simatic MP 270 firmy Siemens

trzy silniki indukcyjne dołączone do falowników

komputer PC z oprogramowaniem Step7

Rysunek 1 przedstawia schemat ideowy stanowiska laboratoryjnego.

Rys. 1. Schemat ideowy stanowiska laboratoryjnego

MICROMASTER 420 – jest to standardowy przekształtnik częstotliwości przeznaczony

szczególnie do zastosowań w napędach pomp, wentylatorów i przenośników. Budowa oraz

programowanie przekształtników MICROMASTER 420 omówiono w dalszej części

opracowania.

Sterownik PLC Simatic S7-300 - jest sterownikiem swobodnie programowalnym (PLC),

przeznaczonym do automatyzacji maszyn, linii produkcyjnych i obiektów

technologicznych. Sterownik ma budowę modułową, dzięki czemu może być łatwo

dopasowany do wymagań użytkownika. Szczegółowy opis sterownika, dostępnych

modułów oraz konfiguracja w oprogramowaniu Step7 omówiono w dalszej części

opracowania.

3

Profibus DP

Micromaster 420

(Profibus)

Simatic S7-300

CPU 315-2 DP

STEP7

Professional

MPI

Silniki indukcyjne – na stanowisku laboratoryjnym rolę obiektów sterowania pełnią silniki

indukcyjne małej mocy.

Komputer PC – Aby możliwe było programowanie sterowników PLC niezbędne jest

wyposażenie komputera w oprogramowanie Step7 z Service Pack 2.

3. Budowa i programowanie falowników MICROMASTER 420

Przekształtniki MICROMASTER 420 są serią przemienników częstotliwości do

regulacji prędkości obrotowej trójfazowych silników prądu przemiennego. Dostępne są

różne modele w zakresie od mocy 120 W, zasilanie jednofazowe do mocy 11 kW, zasilanie

trójfazowe.

MICROMASTER 420 posiada modułową technikę montażu sprzętu opcjonalnego.

Panele obsługi, moduły komunikacyjne Profibus DP mogą być wymieniane bez użycia

jakichkolwiek narzędzi.

Do jednego falownika może być dołączony tylko jeden silnik (nie można łączyć

silników np. równolegle tak jak w większych falownikach). Są natomiast w pełni

sterowane za pomocą sterownika PLC SIMATIC S7-300 lub komputera PC z

odpowiednim oprogramowaniem. Przekształtnik ten może być w pełni sterowany poprzez

magistralę PROFIBUS DP (lub DeviceNet). Istnieje możliwość zarówno zdalnej jak i

miejscowej obsługi przekształtnika.

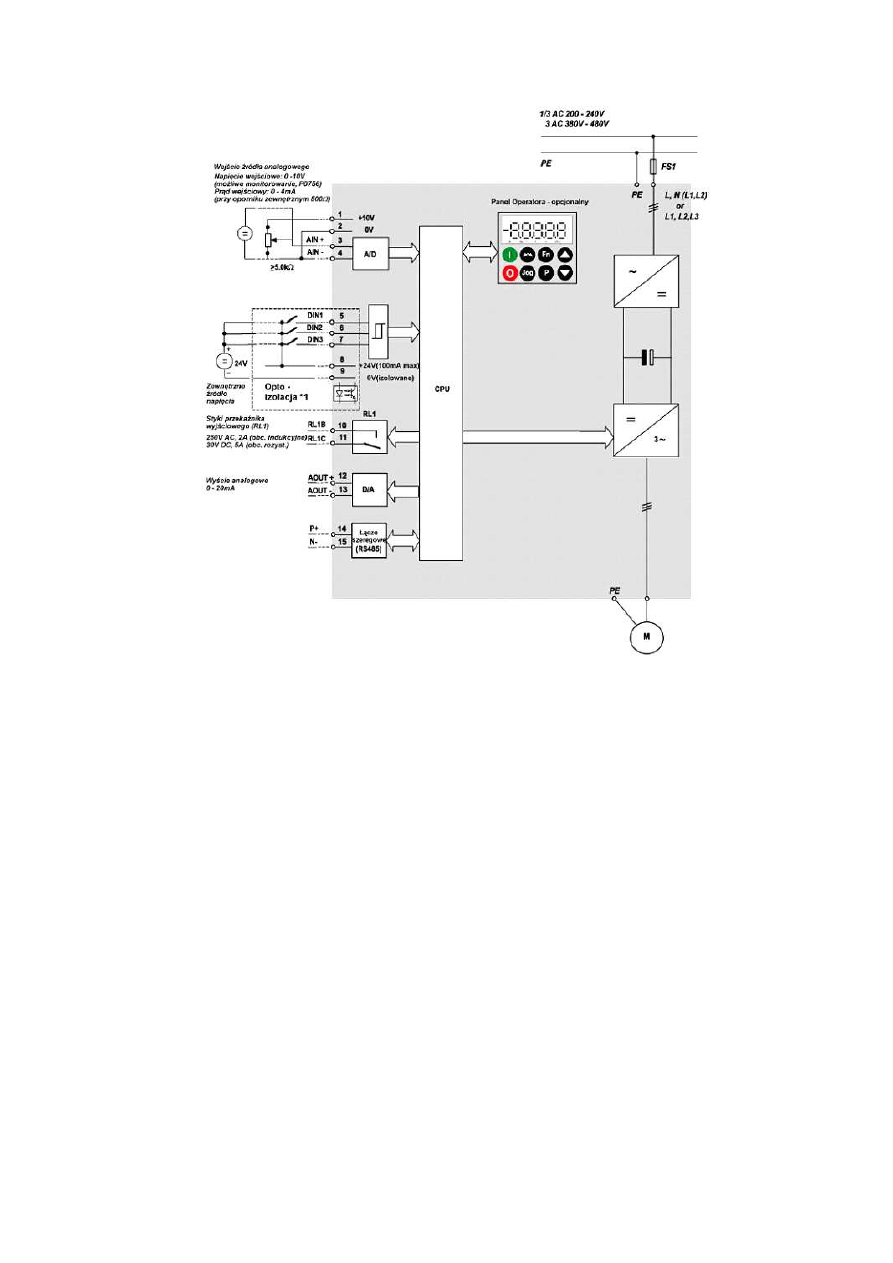

Rysunek 3 przedstawia schemat blokowy przekształtnika MICROMASTER 420.

Przekształtnik składa się z prostownika P, układu pośredniczącego US, falownika F oraz

układu sterowania i kontroli (w jego skład wchodzi: procesor CPU, przetwornika

analogowo-cyfrowy A/D – do wejść analogowych, przetwornik cyfrowo-analogowy D/A –

do wyjść analogowych, łącze szeregowe RS485, styki przekaźnika RL1).

4

Rys. 3. Schemat blokowy przekształtnika

Tryb „szybkiego uruchamiania” są to czynności (zestaw ustawianych parametrów),

które powinny być przeprowadzone w celu właściwego uruchomienia i zoptymalizowania

pracy przemienników częstotliwości. Zestaw ten zawiera parametry silnika oraz nastawy

ramp.

Na początku procedury szybkiej parametryzacji należy ustawić parametr P0010 na

1 (tryb szybkiego uruchamiania).

Do uruchomienia falownika należy wybrać źródło komend START, STOP, ZMIANA

KIERUNKU (parametr P0700 w BOP lub AOP) oraz wybrać źródło częstotliwości zadanej

(parametr P1000 w BOP lub AOP) [1, 2, 3].

Dzięki temu trybowi można w szybki i łatwy sposób ustawić różne możliwości

sterowania, np.:

o sterowanie poprzez Terminal/Wejścia Cyfrowe (P0700 = 2; P1000 = 2)

o sterowanie z panelu AOP (P0700 = 4; P1000 = 1)

5

o częstotliwość zadawana z Terminal/Wejścia Cyfrowe oraz AOP (P0700 = 4;

P1000= 12)

o sterowanie poprzez sieć Profibus DP (P0700 = 6; P1000 = 6).

4. Przemysłowa sieć komunikacyjna PROFIBUS DP

4.1 Podstawowa charakterystyka PROFIBUS DP

Struktura sieci oparta jest na idei stacja główna, zarządzająca (Master), która

zarządza siecią oraz dołączone do niej stacje podrzędne (Slave).

W złożonej sieci Profibus DP (z ang. Decentralized Peripherals) może dodatkowo istnieć

inna stacja zarządzająca, pełniąca rolę programatora sieci lub stacji konfiguracyjno-

diagnostycznej. Stacja tego typu jest nazywana stacją nadrzędną drugiego rodzaju.

Fizyczna konfiguracja sieci może być bardziej złożona i może zawierać wiele stacji

nadrzędnych, wykorzystujących ten sam kabel zgodnie ze znacznikowym protokołem

dostępu. Jednak każda stacja podrzędna (DP slave) może być odpytywana tylko przez

jedną stację nadrzędną [4].

Stacją „master” najczęściej jest sterownik PLC lub stacja operatorska PC, natomiast

stacje typu „slave” tworzy bogata gama różnych produktów i układów, do których należą

przede wszystkim karty wejść / wyjść dwustanowych, analogowych, napędy, siłowniki,

falowniki, zabezpieczenia silników, panele operatorskie, przetworniki, moduły wagowe,

inteligentne stacje sterownikowe, komputery, itp. Podobnie jak dla standardów FMS, FDL

narzędziem bazowym do uruchomienia całej sieci jest oprogramowanie Step 7 Firmy

Siemens.

Tabela 1. Parametry segmentu sieci

Rodzaj kabla

Ekranowana skrętka o impedancji falowej 135 – 165

Ω

,

pojemności między przewodami nie przekraczającej 30

pF/m i przekroju przewodnika co najmniej 0.34 mm

2

Topologia

Magistralowa, długość doprowadzeń węzłów

≤

6.6 m

Szybkość

transmisji

9.6; 19.2; 93.75; 187.5; 500; 1500 Kbit/s lub 12 Mbit/s

Długość segmentu Zależy od szybkości transmisji i wynosi:

≤

1200 m dla szybkości

≤

93.75 Kbit/s

≤

1000 m dla szybkości

≤

187.5 Kbit/s

≤

400 m dla szybkości

≤

500 Kbit/s

≤

200 m dla szybkości

≤

1500 Kbit/s

Liczba węzłów

Co najwyżej 126 węzły (lub powtarzacze) w segmencie

6

Standard Profibus – DP zmienia definicję warstwy fizycznej i dopuszcza

stosowanie dwóch rodzajów kabla: typu B, i nowego, typu A, (opisanego w tabeli 2).

Zastosowanie kabla typu A umożliwia zwiększenie szybkości transmisji lub wydłużenie

zasięgu sieci. Ze względu na zmienioną impedancję falową, zmienione są również

terminatory kabla typu A. Zarówno typ złączy, jak i rozkład sygnałów na złączu pozostają

niezmienione.

Zmianie nie ulega również zakres funkcji wykonywanych przez warstwę fizyczną.

Z tego powodu nie zmienione pozostają także operacje, za pomocą których warstwa

fizyczna komunikuje się z warstwą liniową.

Sieci przemysłowe, a w szczególności sieć Profibus DP zyskały bardzo dużą

popularność w ostatnich latach. Składa się na to kilka czynników. Przede wszystkim

obniżenie kosztów okablowania, łatwość wyboru i standaryzacja produktów, prosta i

szybka instalacja, krótki czas uruchomienia i rozruchu obiektu, pewność działania i duża

wydajność obiektu.

Standard Profibus jest ciągle dynamicznie rozwijany. Do najważniejszych

rozszerzeń ostatnich lat należą:

•PROFIsafe - rozwiązanie komunikacyjne gwarantujące poziom bezpieczeństwa SIL3.

PROFIBUS z programowym profilem PROFIsafe może być wykorzystany do łączenia

przycisków bezpieczeństwa oraz skanerów zabezpieczających. W ten sposób chronione

jest życie ludzkie, środowisko, kosztowna instalacja i reputacja firmy.

•PROFIdrive - rozwiązanie dedykowane do komunikacji skrośnej między napędami oraz

wysoce deterministycznej między sterownikiem CNC a napędami. Do tej pory

komunikacja dla napędów obrabiarek, z uwagi na podwyższone wymagania odnośnie

deterministyczności czasu reakcji, realizowana była jedynie poprzez dedykowane

rozwiązania (np.: SERCOS) Nowy profil komunikacji PROFIBUS umożliwia spełnienie

wymagań również tego obszaru.

•PROFInet - to najnowsze rozwiązanie łączące Internet z PROFIBUS'em. Kompleksowość

jego obejmuje zarówno „tuneling” usług PROFIBUS przez Ethernet TCP/IP, jak również

dostęp do urządzeń obiektowych przez standardowe narzędzia Internetu - przeglądarka

WWW.

W sieci kolejne stacje połączone są ekranowanym kablem dwużyłowym lub

światłowodem. Stosowanie sieci pozwala na skuteczne zabezpieczenie przed zakłóceniami

(szczególnie elektromagnetycznymi), np. poprzez stosowanie światłowodów, a w

7

przypadku sygnałów analogowych (np. w przypadku wag) na pewny i bezpieczny odczyt

wartości mierzonej. Daje możliwość szybkiej fizycznej diagnostyki i usuwania błędów

montażowych. Dostępne są specjalne testery, które dokładnie wskazują na miejsce awarii.

Oprogramowanie Step 7, które stanowi bazę do konfiguracji całej sieci, zawiera proste, ale

bardzo wydajne funkcje, które wskazują i opisują miejsce oraz przyczynę awarii (np. brak

zasilania modułu, przerwania przewodu sygnałowego PT100, itp.).

W celach prostej i szybkiej diagnostyki oraz procesu uruchamiania programu

stworzono możliwość pracy i wprowadzania zmian w programie z dowolnego miejsca

sieci

.

W celach serwisowych stworzono również możliwość diagnostyki i kontroli obiektu

poprzez sieć telefoniczną i zwykłe modemy praktycznie z dowolnego miejsca na świecie.

Jest także możliwość dostępu pośredniego do drugiej równoległej sieci (routing), co daje w

praktyce możliwość pracy bez przełączania się pomiędzy sieciami (np. ethernet, Profibus,

MPI), czyli dostęp do całego procesu.

4.2. Zagadnienia komunikacji falowników MICROMASTER 420 z siecią

Profibus DP

Funkcja komunikacji Profibus DP (opcja) ma zapewnić połączenie między

falownikami MICROMASTER 4 opartego na sieci PROFIBUS oraz wysoki poziom

automatyzacji systemów napędowych.

W przekształtnikach MICROMASTER 420, na płycie czołowej jest umieszczona

trójkolorowa dioda (zielony, pomarańczowy, czerwony) informująca o aktualnym stanie

działania komunikacji.

Falowniki są łączone do systemu PROFIBUS poprzez złącze szyny RS485 zgodne

ze standardem PROFIBUS. Szybkość transmisji danych cyfrowych wynosi od 9,6 Kbit/s

do 12 Mbit/s. Do połączeń może być wykorzystywana technika światłowodowa przy

wykorzystaniu optycznego łącza wtyczkowego (OLPs – Optical Link Plugs) lub

optycznego łącza modułowego (OLMs – Optical Link Modules).

MICROMASTER 420 jest kontrolowany przez cykliczne łącze Profibus DP. To

samo łącze może być użyte do zmiany parametrów. Struktura danych użytkownika dla

cyklicznego łącza jest zdefiniowana w profilu komunikacji PROFIdrive, wersja 2.0 i jest

przypisywana jako tryb danych PPO (Parameter Process data Object). Profil PROFIdrive

8

definiuje dla napędów strukturę danych użytkownika, z którą urządzenie „master” może

uzyskać dostęp do urządzeń typu „slave” używając cykliczną metodę transmisji danych.

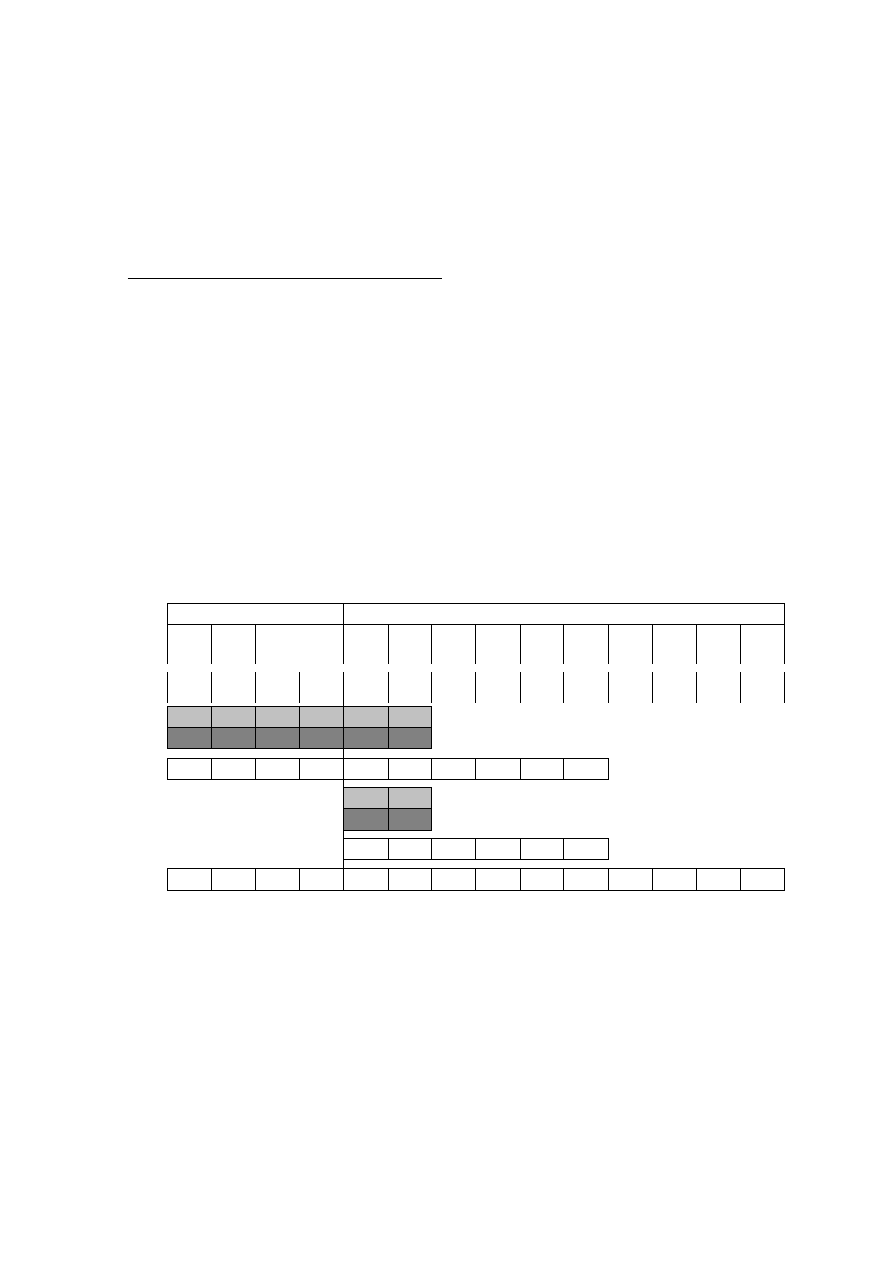

Struktura danych użytkownika według PPO

Struktura danych użytkownika dla cyklicznej wymiany danych jest podzielona na

dwa obszary, które mogą być przesyłane w każdym telegramie:

PZD – obszar danych procesu, który zawiera słowa sterujące i wartości ustawione,

albo informacje o stanie i wartości chwilowe

PKW – obszar parametrów, do czytania/zapisu wartości parametru. Może

odczytywać błędy, odczytywać informacje o właściwościach parametru takie jak,

np. min/max.

Użytkownik może określić, w którym typie trybu adresowania PPO (rys. 5) układ

falowników jest sterowany poprzez sieć komunikacji Profibus DP [5].

PPO1

PPO2

PPO4

PPO5

PZD10

10th

word

PKW

PZD

PPO3

PKE

IND

PWE

PZD1

STW1

ZSW1

PZD2

HSW

HIW

PZD3 PZD4 PZD5 PZD6 PZD7

PZD8 PZD9

1st

word

2nd

word

3rd

word

4th

word

5th

word

1st

word

2nd

word

3rd

word

4th

word

6th

word

7th

word

8th

word

9th

word

Rys. 5. Tryby adresowania PPO (Parameter Process data Object).

PKW – wartość identyfikatora parametrów

PZD – dane procesu

PKE – identyfikator parametrów

IND – indeks parametru

PWE – wartość parametru

STW – słowo sterujące

9

ZSW – słowo stanu

HSW – główna wartość ustawiona

HIW – główna wartość rzeczywista

Według profilu „PROFIdrive Profile” jest zdefiniowanych pięć typów trybów

adresowania PPO:

dane użytkownika bez obszaru parametrów PKW, z dwoma lub sześcioma słowami

danych procesu PZD lub

dane użytkownika z obszarem parametrów PKW, z dwoma, sześcioma lub

dziesięcioma słowami danych procesu PZD.

Przetwornice MICROMASTER 420 obsługują tylko tryby PPO1 i PPO3 (rys. 5, pola

zacieniowane). Który tryb PPO zostanie wybrany zależy od funkcji napędu w układzie

automatyzacji procesów przemysłowych.

Dane procesu PZD są wysyłane, aby skontrolować napęd w układzie automatyzacji,

np. rozkazy On/Off, wartości nastawione wejść. W PZD mogą być przesyłane słowa

sterujące i wartości ustawione (zgłoszenia: „master” – falownik) oraz słowa stanu i

wartości rzeczywiste (relacje: falownik – „master”).

Obszar parametrów PKW umożliwia użytkownikowi uzyskać dostęp do wszystkich

parametrów zawartych w falowniku poprzez magistralę systemową, np. do odczytu

szczegółowych informacji diagnostycznych, wiadomości o błędach, aby monitorować

i/albo zmieniać jakiś parametr w układzie falownika, itp. Obszar parametrów zawiera co

najmniej cztery słowa danych.

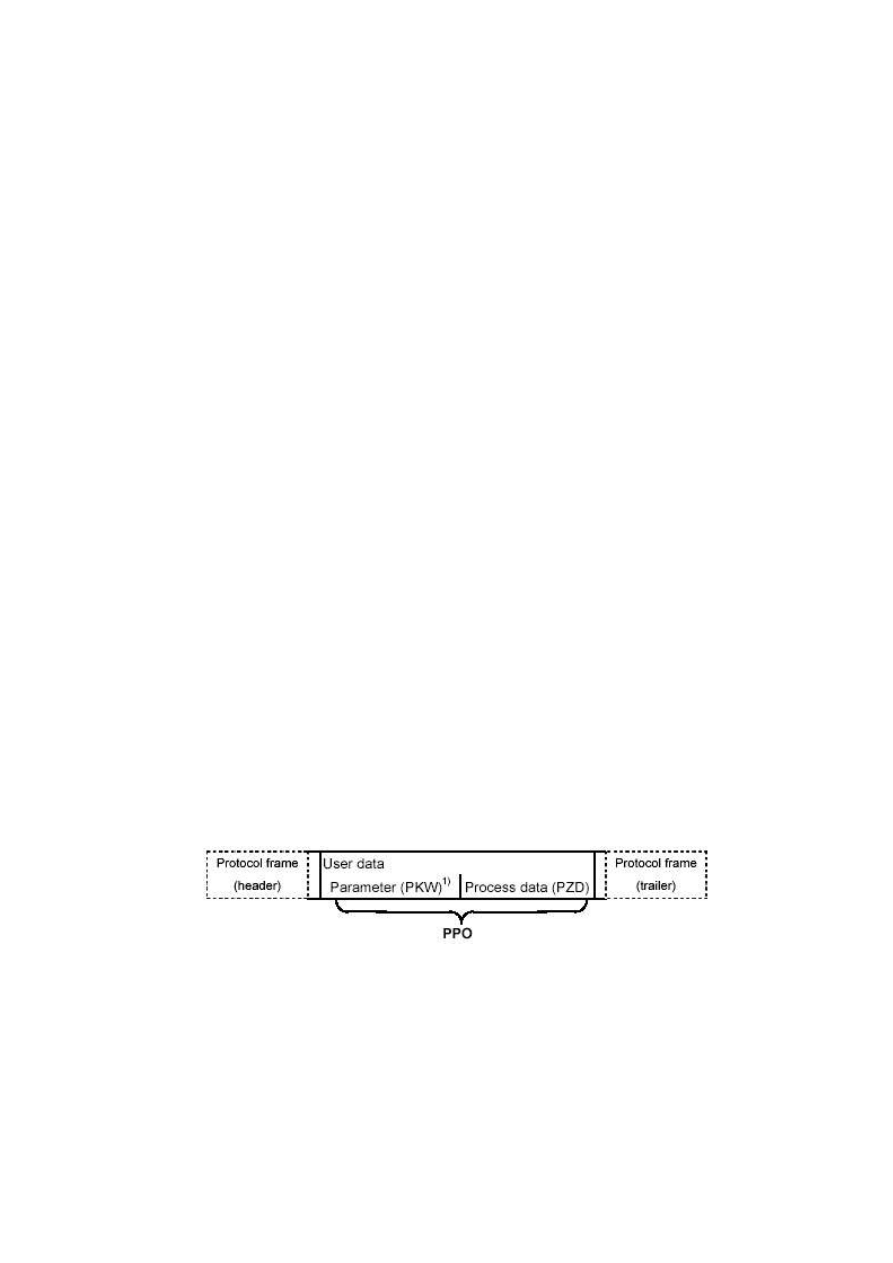

Rys. 6 przedstawia podstawową strukturę telegramów do cyklicznej transmisji danych.

Rys. 6. Struktura telegramów do cyklicznej transmisji danych.

Struktura danych użytkownika (telegramów) została podzielona na obszary PKW i PZD,

aby spełnić różne funkcjonalne wymagania systemu komunikacji.

10

Do podłączenia przetwornicy do systemu PROFIBUS służy 9-cio pinowe złącze

RS485. Końcowe wtyczki muszą być zakończone terminatorami (opornik o rezystancji

390Ω).

Ustawianie parametrów w MICROMASTER 420

Do poprawnego uruchomienia falownika w sieci PROFIBUS należy ustawić adres

Profibus falownika (parametr P0918 – od 1 do 125). Należy również ustawić parametry

źródła rozkazów (dla Profibus parametr P0700 = 6) oraz źródła częstotliwości zadanej

(P1000 = 6).

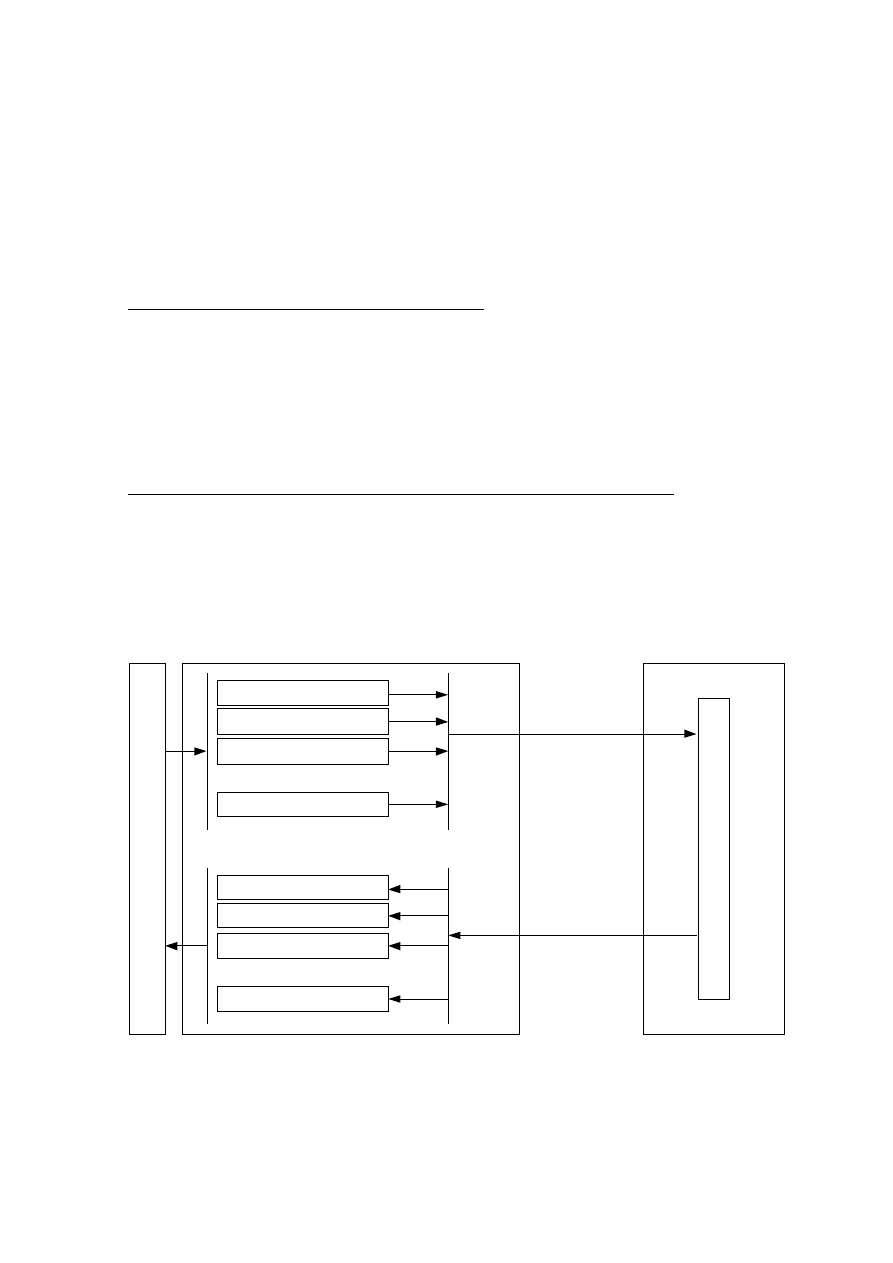

Sterowanie falownikiem MICROMASTER 420 za pomocą sterownika PLC

Po wybraniu trybu PPO3 użytkownik ma do dyspozycji dwa słowa wyjściowe

(PZD1 i PZD2, rys. 5) ze sterownika PLC, który komunikuje się z falownikiem wysyłając

słowo sterujące i wartość ustawioną częstotliwości oraz dwa słowa wejściowe – słowo

stanu i wartość rzeczywistą częstotliwości.

P

R

O

F

IB

U

S

M

A

S

T

E

R

PZD1 -

Słowo sterujące

PZD2 -

Prędkość zadana

PZD2 -

Dane procesu

PZD10 -

Dane procesu

...

A

p

lik

a

cj

a

Falownik

PZD1 -

Słowo stanu

PZD2 -

Prędkość aktualna

PZD2 -

Dane procesu

PZD10 -

Dane procesu

...

Rys. 7. Sterowanie falownikiem z wykorzystaniem PROFIBUS DP

11

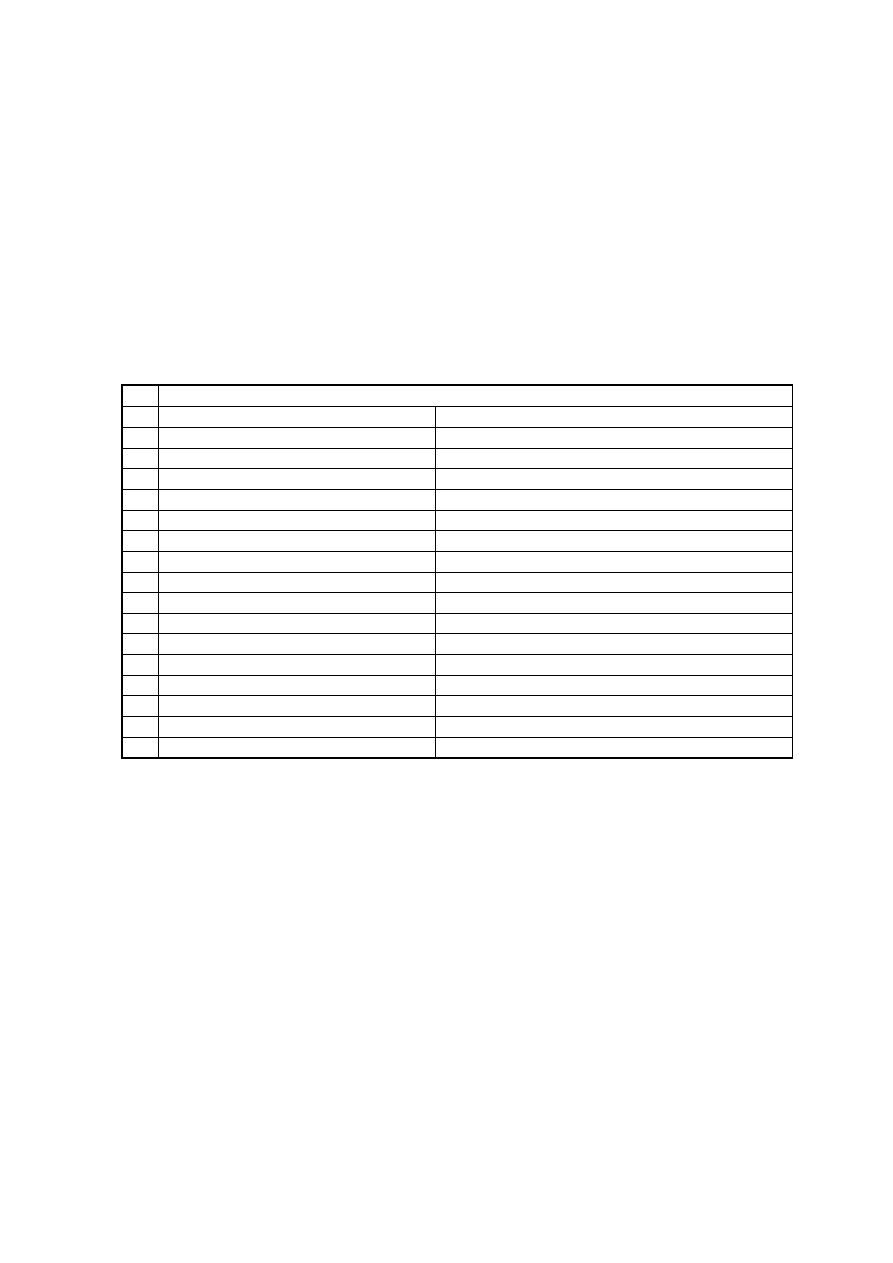

W celu sterowania falownikiem Micromaster 420 należy wysłać odpowiednie

słowo sterujące. Wartość słowa sterowania zależy od zadania sterowania jakie ma wykonać

falownik. Słowo sterujące (PZD1) składa się z 16 bitów, których znaczenia przedstawiono

w tabeli 2.

Tabela 2 (Słowo sterujące PZD1)

Bit Opis

Wartość = 0

Wartość = 1

0

STOP 1 (Ramp)

ON 1 (Ready to run)

1

STOP 2 (Puls disable)

-

2

STOP 3 (Rapid stop)

-

3

RUN DISABLE

ENABLE

4

No Action

-

5

No Action

-

6

No Action

-

7

No Action

FAULT RESET (0->1)

8

No Action

No Action

9

No Action

No Action

10 Disable Profibus control

Enable Profibus control

11 Setpoint is not inverted

Setpoint is inverted

12 No Action

No Action

13 No Action

No Action

14 No Action

No Action

15 No Action

No Action

Jeśli zostanie wybrany tryb PPO1 to pierwsze cztery początkowe wejściowe i

wyjściowe słowa dotyczą odczytu/zapisu parametru (dane PKW). Słowa wyjściowe PKW

mogą teraz zostać wyzerowane. Wartość częstotliwości i rzeczywista wartość są

standaryzowane. W tej sytuacji wartość 4000 (hex) odpowiada częstotliwości 50Hz.

Największa wartość, jaka może zostać wysłana to 7FFF (hex). Standaryzacja

częstotliwości może zostać zmieniona. Służy do tego parametr P2000 w falowniku. Dane

są wysyłane w następującej sekwencji: słowo sterujące, wartość zadana częstotliwości,

słowo stanu, rzeczywista częstotliwość.

12

Przykład wysyłanych komunikatów do uruchomienia napędu:

- Słowo przygotowujące napęd do pracy:

PZD1(Słowo sterujące) = 047Eh PZD2 (Częstotliwość zadana) = 0000h

- Napęd pracuje z częstotliwością 12,5Hz:

PZD1 = 047Fh PZD2 = 1000h

- Napęd pracuje z częstotliwością 50Hz:

PZD1 = 047Fh PZD2 = 4000h

- Nawrót napędu z częstotliwością 12,5Hz:

PZD1 = 0C7Fh PZD2 = 1000h

- Reset błędu:

PZD1 = 04FEh PZD2 = 0000h

Przekształtniki MICROMASTER 420 mogą być w pełni sterowane poprzez sieć

Profibus DP. W porównaniu z większymi falownikami mają ograniczone możliwości. Jest

to spowodowane występowaniem tylko dwóch trybów adresowania PPO (jest ich w sumie

pięć). Mimo to posiadają możliwość pełnego sterowania poprzez sieć Profibus DP.

5. Programowanie sterownika S7-300 przy wykorzystaniu środowiska

STEP7

Sterownik PLC Siemens S7-300 zastosowany w stanowisku laboratoryjnym wyposażony

jest w następujące moduły:

zasilacz PS 307 5A oznaczony symbolem 6ES7 307-1EA00-0AA0,

procesor CPU 315-2DP oznaczony symbolem 6ES7 315-2AF03-0AB0,

wejść dwustanowych SM 321 DI 16×DC24V oznaczony: 6ES7 321-1BH02-0AA0,

wyjść dwustanowych SM 322 DO 16×DC24V/5A o symbolu 6ES7 322-1BH01-

0AA0,

wejść/wyjść analogowych SM 335 A14/A04×14/12BIT o symbolu 6ES7 335-

7HG01-0AB0.

Wymienione wyżej symbole modułów są niezbędne do konfiguracji sterownika w

programie STEP7. Szczegółowy opis konfiguracji jest przedstawiony w następnym

podrozdziale.

13

Sterowniki S7-300 programowane są za pomocą pakietu narzędziowego STEP7 lub

STEP7 Lite. Oprogramowanie narzędziowe pozwala na łatwe i pełne wykorzystanie

wszystkich funkcji sterownika. Obydwa pakiety pozwalają na całkowitą realizację

układu

sterowania począwszy od fazy projektowej poprzez implementację algorytmu sterowania i

uruchomienia systemu a kończąc na diagnostyce i serwisowaniu sterownika [6, 7].

Pakiet narzędziowy STEP 7

STEP7 (wykorzystywany w pracy dyplomowej) jest stosowany do tworzenia

relatywnie dużych i złożonych aplikacji sterujących, wymagających języków

programowania wyższego poziomu lub modułów funkcyjnych i komunikacyjnych. STEP7

jest kompatybilny z dodatkowymi pakietami narzędziowymi służącymi do programowania

sterowników za pomocą języków zorientowanych funkcjonalnie takimi jak Engineering

Tools.

W ramach pakietu Engineering Tools dostępne są:

S7-SCL - (Structured Control Language) – język wyższego poziomu o strukturze

języka PASCAL do programowania sterowników S7/C7,

S7-GRAPH – język graficzny umożliwiający programowanie sterowań

sekwencyjnych,

S7-HiGraph – język programowania sterowników S7/C7 umożliwiający graficzne

przedstawienie procesów sekwencyjnych i asynchronicznych oraz diagramów

statusowych,

CFC – język wyższego poziomu do graficznego opisu procesów technologicznych,

sekwencyjnych i asynchronicznych oraz diagramów statusowych.

Pakiety Engineering Tools wykorzystuje się do tworzenia dużych i skomplikowanych

układów sterowania.

Konfiguracja sterownika w STEP7

14

Moduły sterownika są konfigurowane i parametryzowane z poziomu

oprogramowania STEP7. Dane konfiguracyjne modułów są zapisywane centralnie, w

pamięci CPU. W przypadku wymiany modułu dane konfiguracyjne są automatycznie

wysyłane do nowego modułu. Nie ma przy tym konieczności wykonywania „upgradu”

oprogramowania w przypadku użycia nowszych wersji modułów. Raz wykonana

konfiguracja modułów może być wykorzystywana dla innych sterowników, np. gdy

maszyna wykorzystująca sterownik jest powielana.

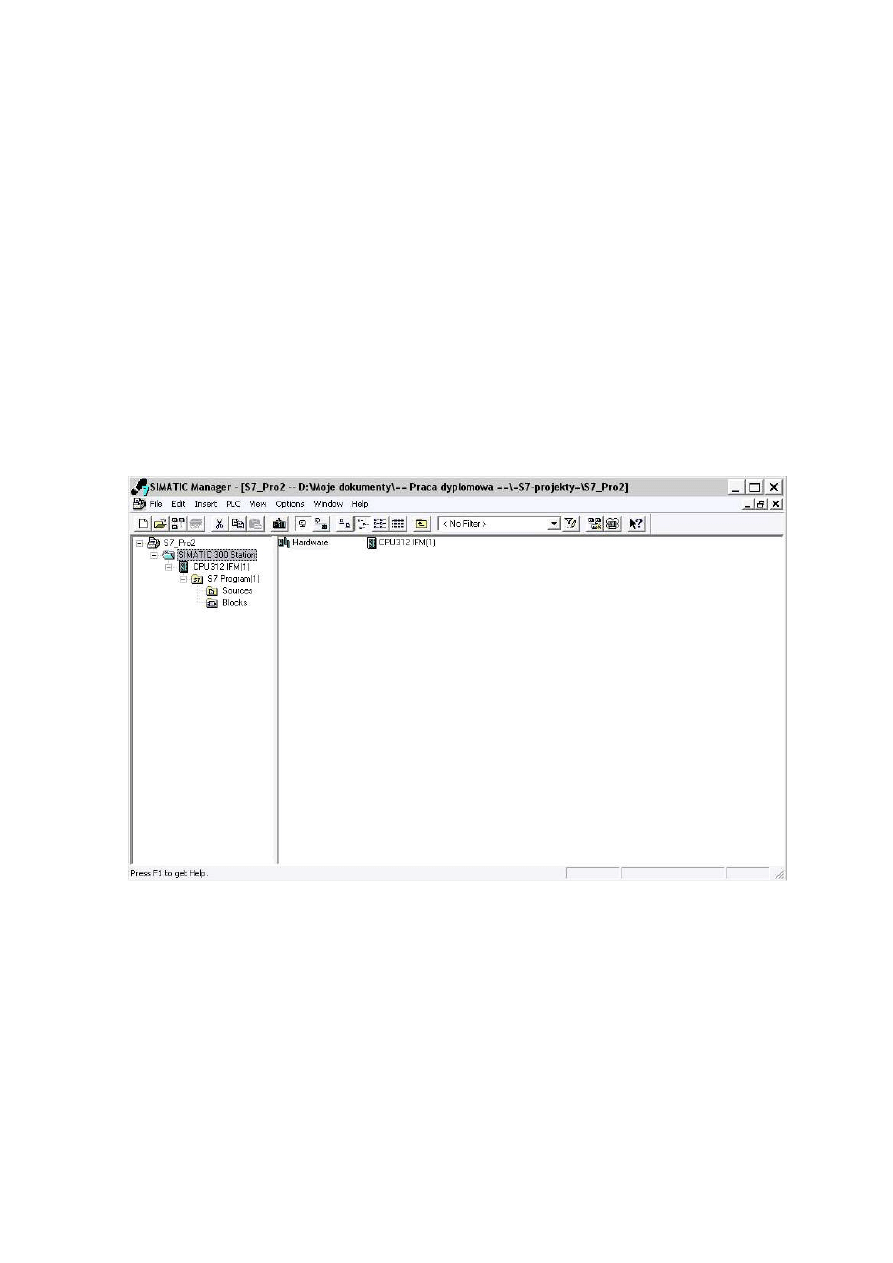

Po stworzeniu nowego projektu w oprogramowaniu Step7 należy przeprowadzić

konfigurację sprzętową samego sterownika oraz elementów (falowników, sieci Profibus

DP), którymi sterownik ma zarządzać. Aby dokonać konfiguracji sprzętu należy otworzyć

zakładkę „Hardware” w oknie głównym „Simatic Manager” (rys. 8).

Rys. 8. Okno główne „Simatic Manager”.

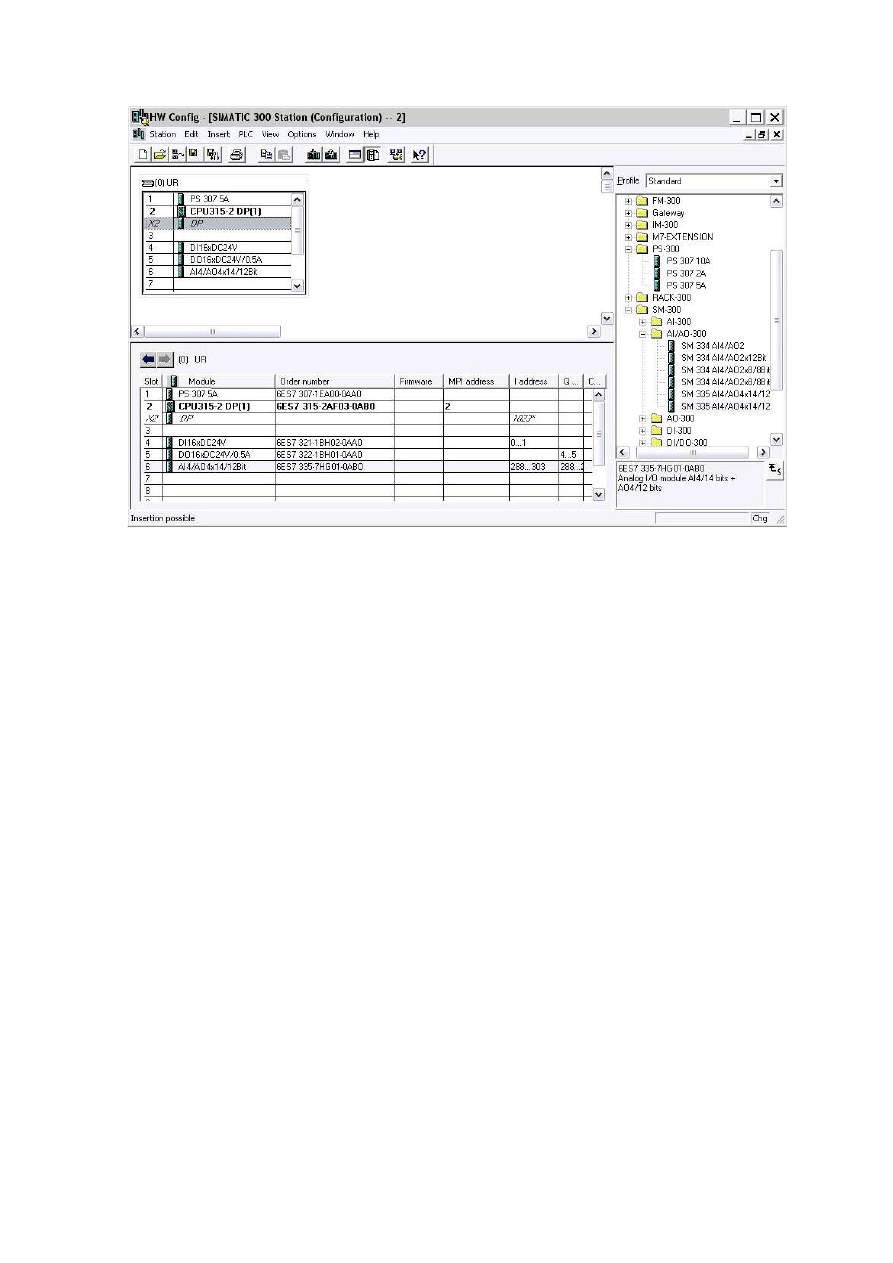

Pojawia się wtedy na monitorze okno „HW Config” (rys. 9). Należy tutaj wybrać wszystkie

moduły sterownika oraz dokonać konfiguracji dodatkowego osprzętu (falowników itp.).

15

Rys. 9. Konfiguracja osprzętu, okno „HW Config”

Poszczególne moduły sterownika posiadają odpowiednie symbole „Order number”, które

muszą być zgodne (rzeczywiste oraz w programie Step7). Należy tutaj również

skonfigurować sieć Profibus DP, w okienku „UR” klikając dwukrotnie na linijkę „DP”.

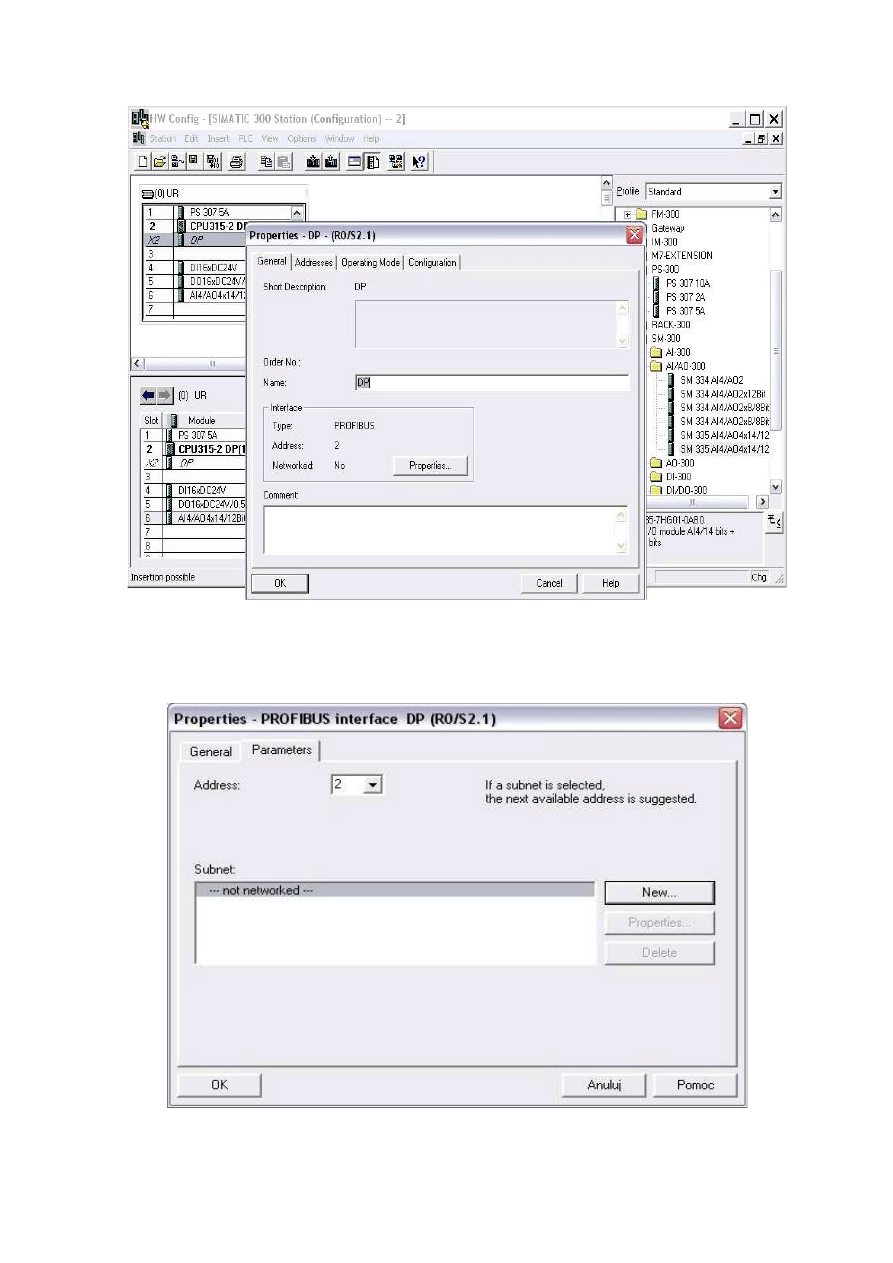

Pojawi się okno konfiguracji sieci Profibus: „Properties DP” (rys. 10).

16

Rys. 10. Konfiguracja sieci Profibus DP

Należy wybrać przycisk „Properties”, i pojawi się okno tworzenia sieci Profibus, rys. 11.

Po wybraniu zakładki „Parameters” wybieramy adres sieci Profibus.

Rys. 11. Ustawienia interfejsu Profibus DP

17

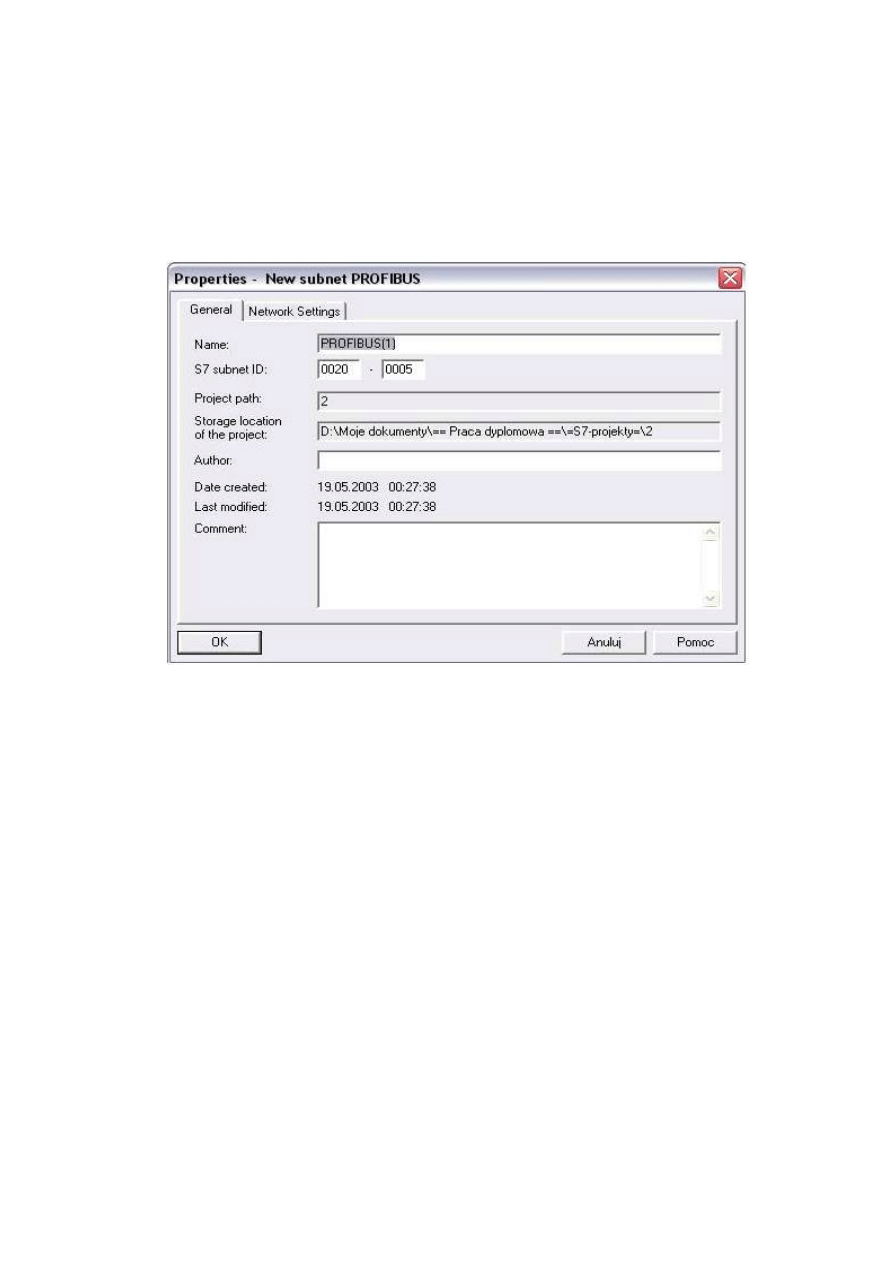

Aby stworzyć sieć Profibus, należy w oknie ustawień sieci Profibus DP (rys. 11) wybrać

opcję nowy „New”. Pojawi się wtedy okno konfiguracji nowej sieci Profibus (rys. 12).

Zakładka „General” umożliwia nadanie dowolnej nazwy dla tworzonej sieci.

Rys. 12. Tworzenie nowej sieci Profibus

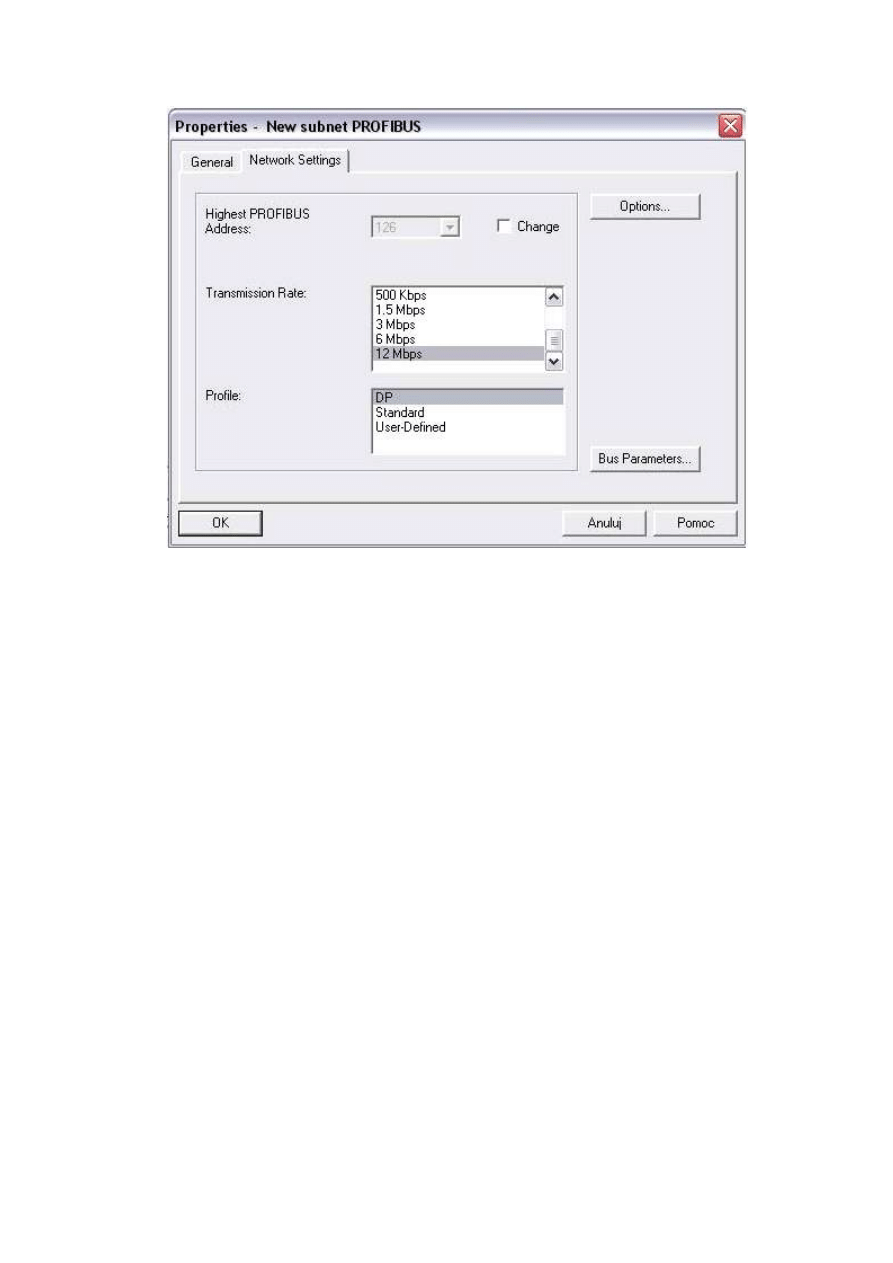

Zakładka „Network Settings” (rys. 13) daje możliwość ustawienia szybkości transmisji

danych w sieci Profibus (maksymalna szybkość 12 Mb/s). Można również wybrać profil

sieci Profibus – należy wybrać profil DP.

18

Rys. 13. Ustawienia sieci Profibus

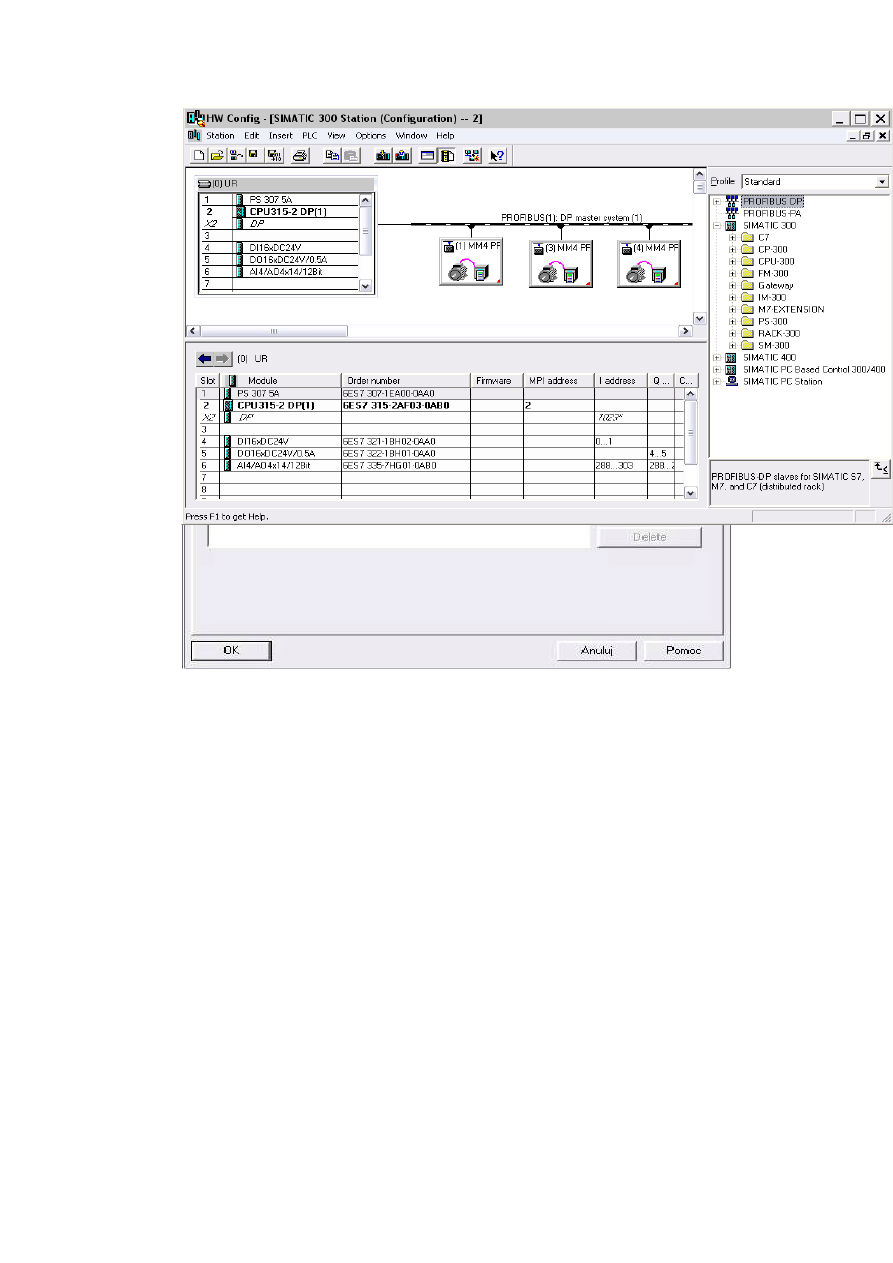

Po tych wszystkich krokach ustawień, sieć Profibus DP jest już odpowiednio

skonfigurowana do pracy i pojawi się „model” szyny Profibus „PROFIBUS(1): DP master

system (1)” (rys. 14).

Stanowisko laboratoryjne wyposażone jest w trzy falowniki MICROMASTER 420.

Falowniki te należy również odpowiednio skonfigurować w programie Step7 do pracy w

sieci Profibus. W tym cely w oknie „HW Config” (rys. 14) z okna dostępnych urządzeń

należy otworzyć katalog PROFIBUS DP i z tego poziomu wybrać katalog „SIMOVERT” i

powinny tutaj być dostępne falowniki MICROMASTER 4. Jeżeli nie ma tutaj falownika

MICROMASTER 4, to można importować do katalogu osprzętu plik GSD (Geräte Stamm

Datei – plik danych urządzenia). Plik GSD jest dostępny na płycie CD z dokumentacją

PROFIBUS falownika lub może zostać pobrany z internetu.

Rys. 14. Konfiguracja dostępnego osprzętu (falowników)

19

Po wybraniu falownika MICROMASTER 4 należy przeciągnąć go na szynę PROFIBUS

(1). Pojawi się wtedy okno konfiguracji interfejsu Profibus dla falowników

MICROMASTER 400 (rys. 15). Dla każdego falownika należy ustawić adres sieci

Profibus. Adresy są przyznawane automatycznie przez oprogramowanie, ale należy

zwrócić szczególną uwagę na to, aby były one zgodne z adresami ustawionymi w samych

falownikach (parametr P0918).

Rys. 15. Konfiguracji interfejsu Profibus dla falowników MICROMASTER 420

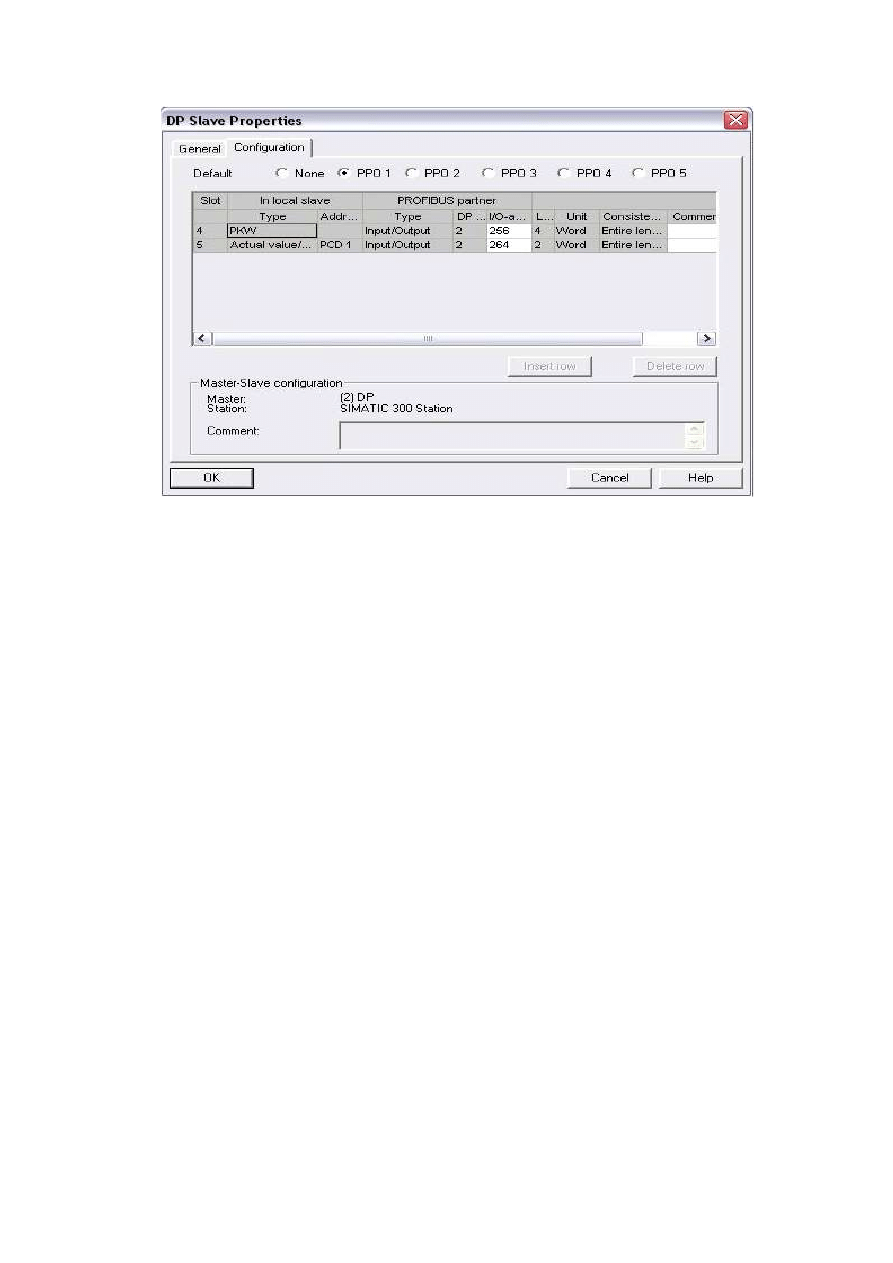

Należy również wybrać tryb adresowania PPO. W tym celu w oknie konfiguracji

osprzętu (rys. 14) należy dwukrotnie kliknąć na symbolu falownika. Pojawi się wtedy okno

ustawień sieci DP urządzeń „slave” jak na rysunku 16. Należy wybrać tryb PPO3 jeśli

użytkownik nie chce odczytywać albo zapisywać parametrów lub tryb PPO1 z dostępną

opcją odczyt/zapis parametrów (tylko takie tryby są obsługiwane przez falowniki

MICROMASTER 420).

20

Rys. 16. Ustawienia sieci DP dla urządzeń „slave”

Jeśli użytkownik wybierze tryb PPO1 to w oknie ustawień sieci urządzeń „slave” (rys. 16)

wyświetlone zostaną informacje o adresach wejść/wyjść „I/O address” dla obszaru

parametrów PKW oraz danych procesu „Actual value”. Są to niezbędne informacje do

opracowania oprogramowania dla sterownika S7-300.

21

Literatura

[1] MICROMASTER 420 - Dokumentacja Działania, Dokumentacja Użytkownika,

Wydanie Gamma.

[2] MICROMASTER 420 - Przekształtniki częstotliwości 0,12 kW – 11 kW, Katalog DA

51.2.

[3] MICROMASTER 420 - Skrócona Instrukcja Obsługi.

[4] Krzysztof Sacha „Sieci miejscowe Profibus”

[5] MICROMASTER PROFIBUS Optional Board, Operating Instructions, edition

02/2002

[6] Instrukcja obsługi sterowników serii S7-300

[7] SIMATIC S7-300 Uniwersalny sterownik PLC, Karta katalogowa, marzec 2002

[8] SIMATIC HMI MultiPanel MP 270 Equipment Manual

22

Wyszukiwarka

Podobne podstrony:

wykład 6 instrukcje i informacje zwrotne

Instrumenty rynku kapitałowego VIII

05 Instrukcje warunkoweid 5533 ppt

Instrukcja Konwojowa

2 Instrumenty marketingu mix

Promocja jako instrument marketingowy 1

Promocja jako instrument marketingowy

Instrukcja do zad proj 13 Uklad sterowania schodow ruchom

Instrukca 6 2

instrukcja bhp przy magazynowaniu i stosowaniu chloru w oczyszczalni sciekow i stacji uzdatniania wo

więcej podobnych podstron